此手册供开放式架构数控系统PA8000NT CNC的调试人员参考使用,调试人员在调试机床之前请仔细阅读本手册。

手册中将介绍如何安装系统以及利用系统中自带的机床参数调试工具MP Tool对机床进行调试,同时以松下伺服为例简单介绍数控系统PA8000NT CNC与伺服的连线。

为了使手册更加通俗易懂,手册中不包括可选功能的介绍,用户可向机床制造商索取专门的介绍资料。

希望调试人员能通过对本手册的阅读更快地熟练安装调试PA8000NT CNC 数控系统。

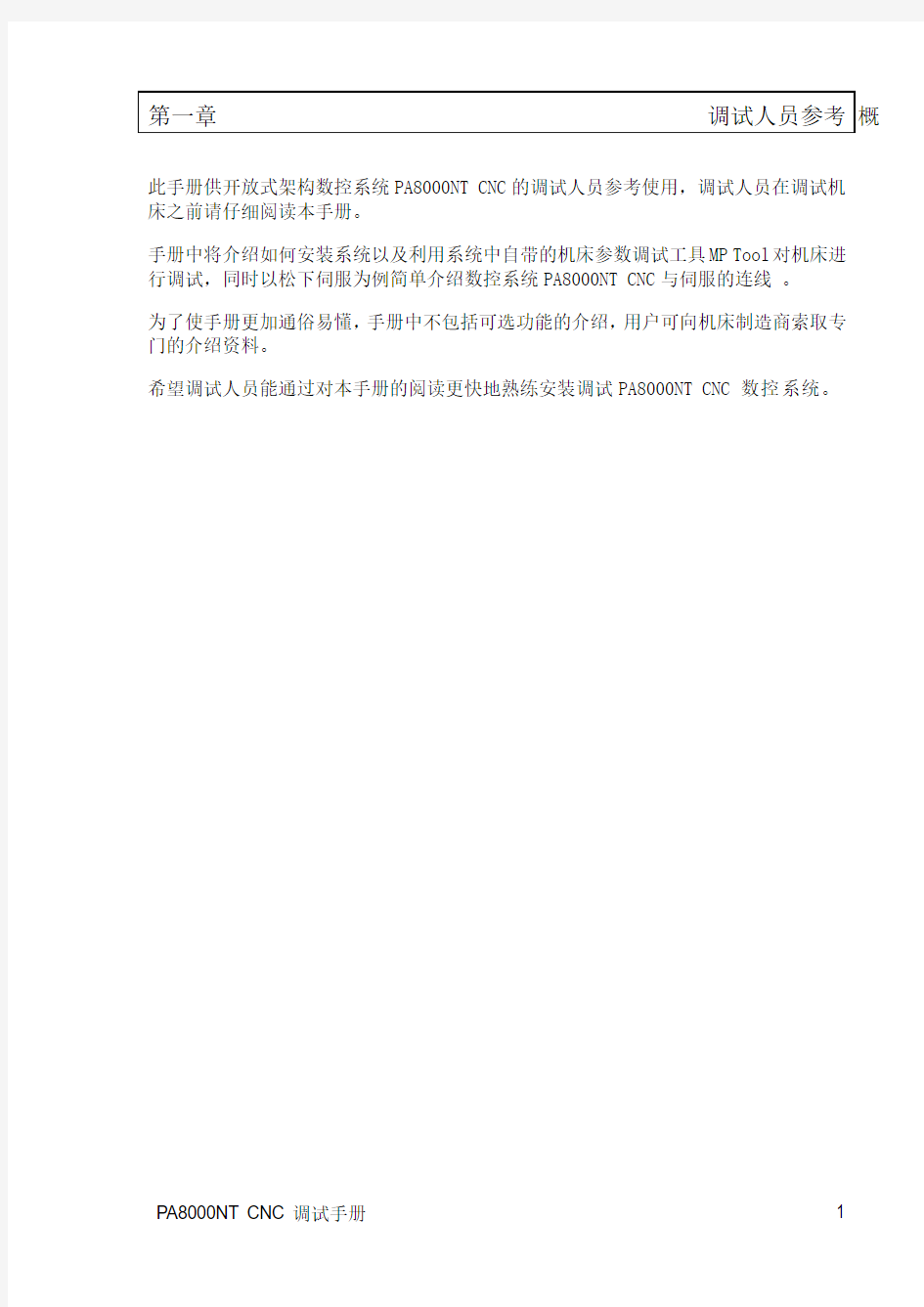

2.1 结构

本手册以PA8000NT CNC一体化工作站为例,配置不同时视具体情况而定。

机械尺寸(单位:mm):

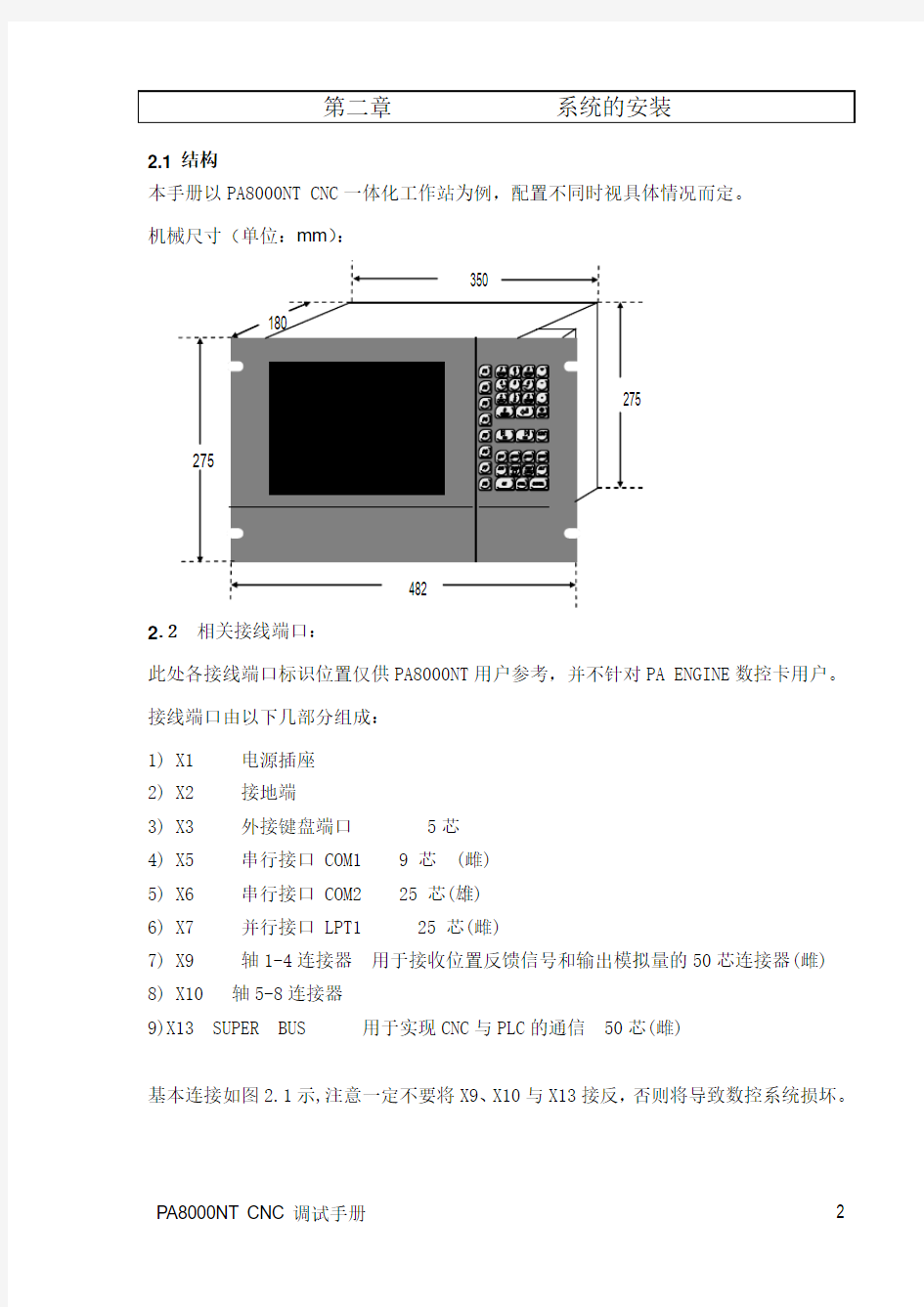

2.2 相关接线端口:

此处各接线端口标识位置仅供PA8000NT用户参考,并不针对PA ENGINE数控卡用户。接线端口由以下几部分组成:

1) X1 电源插座

2) X2 接地端

3) X3 外接键盘端口 5芯

4) X5 串行接口 COM1 9 芯 (雌)

5) X6 串行接口 COM2 25 芯(雄)

6) X7 并行接口 LPT1 25 芯(雌)

7) X9 轴1-4连接器用于接收位置反馈信号和输出模拟量的50芯连接器(雌)

8) X10 轴5-8连接器

9)X13 SUPER BUS 用于实现CNC与PLC的通信50芯(雌)

基本连接如图2.1 示,注意一定不要将X9、X10与X13接反,否则将导致数控系统损坏。

图2.1

连接器的各引脚的具体定义见附录。

2.3 安装及注意事项

1.安装场所

1)安装PA 8000 NT NC数控系统的电柜内的温度应控制在10~45 范围内。

2)若安装场所附近有振动源,请采用能避免受其影响的安装结构。

3)尽量避免安装在高温有粉尘、油烟和和腐蚀性气体的场所,湿度应控制在10%~80% (无凝露)。

2.通风

为了保证系统散热良好必须安装风扇,且机器的左边要留出80毫米,右边30毫米,上面要留出180毫米。电柜的进风口应有防尘措施,防止尘埃及导电颗粒进入电柜内,如果环境恶劣,建议定期进行清理。

3.抗干扰措施

1)对于易产生干扰的器件(接触器、继电器线圈、离合器、电磁阀和电动机等)必须采取抗干扰措施。

直流继电器线圈-------在线圈两端并联二极管

交流继电器、接触器线圈---------采用RC吸收电路,且RC应尽量靠近线圈

交流电动机-----------在相与相之间连接RC

2)接地

正确接地在电气装置中是很重要的。其目的是;

A 保护操作者的安全

B使系统不受干扰。这些干扰可能是机床本身以及附近其它电气设备产生的。因此,必须采用一点接地,即在整台机床设备中确定一个接地点,然后把各个部件(如电动机驱动器、数控系统等)的接地单独放线全部连接到此接地点。并且所用的接地导线应足够粗(2.5mm2),保证各部件之间处在相等的地电位。数控系统与伺服之间采用双端屏蔽。

第三章调试及参数

3.1一般注意事项

1)不要在CNC带电时,随意从CNC上插拔接口插头。

2)CNC只能用220V交流供电。

3)反馈编码器的电源必须直接上电,否则CNC将给出断线报警信息。

4)PLC与CNC连接之前应检查24V直流电源是否正常工作。

3.2机床参数修改界面

在此CNC数控系统中,设置栏允许用户进行机床参数设置、PLC设置等各种设置,用户可设置密码避免操作人员对机床参数和PLC进行不必要的修改。如图3.1

图3.1

在设置栏下选择F2机床参数,再选F1机床参数表后进入编辑画面,如图所示。机床参数改好之后存盘,再激活警停状态,接着在设置栏下选择F2机床参数中F2载入使

机床参数生效。机床参数修改界面如图3.2

图3.2

3.3机床参数

机床参数调整时必须首先确定控制线路已经按要求接好,特别是极性和接地且警停按钮以及限位开关等已正常工作,以保证机床调整时的安全。

假如所有的接口信号都有效时(由于驱动的关闭使“驱动使能”信号无效 ),可按下Ctrl-C 使屏幕上的警停信号复位。

机床参数是对机床的详细说明,(如轴号、轴类型、编码器数据等)它有两种类型:WORD(w)

REAL(R)

WORD类型的数据就是一个字(16位)或者说两个字节,也可被细分为4个“Nibble”(4位)。

左边的两个Nibble属于高字节,右边的两个Nibble属于低字节,每个Nibble可转换成

十六进制数。

例:二进制值: 1011

十六进制值: B

“Real”类型的数据与“Word”类型的数据相似,只是了考虑符号的问题(正号可省略)。3.3.1坐标轴参数(Axis Control)

此类参数的调整是调试的基础,必须弄清其含义。

MachToInternalIncr

此参数用来设置编码器的分辨率和计数方向,决定了接收的脉冲数相对应的移动距离。数控接收编码器反馈回来的脉冲信号,这些脉冲信号乘以MachT oInternalIncr就得到了所谓的”内部增量”,它是所有内部计算的基础。

计算方法:

编码器分辨率 (直线轴或旋转轴)可由下式计算,结果代表了编码器分辨率的绝对值,它以”增量/脉冲”为单位,这里的增量是数控的分辨率,由CharacterT abAppl参数决定。计数方向由符号决定,轴运动方向必须与数控所显示符号一致,否则改变此参数的符号。注意:改变此参数的符号的同时,必须改变GainSpeedFactor的符号。

直线轴(编码器在电机上)

p:丝杆导程(以mm为单位)

I: 减速比

n:电机转一圈编码器脉冲数

k: 轴位置显示小数点后的位数,即数控分辨率的高低

旋转轴:

字母的含义同上。

例:有一直线轴其滚珠丝杆导程为10mm,电机转一圈旋转编码器的脉冲数为1250,轴显示小数点后的位数为3(um精度)

通过测试可将2或-2输入 MachT oInternalIncr 中。

例:一旋转轴,1/1000 精度,i=0.5,编码器转一圈的脉冲数为5000

通过测试可将9或-9输入 MachT oInternalIncr 中

轴的运动方向和精度可通过手动来检验,如果数控显示的符号与轴的运动方向不相符,可通过改变MachT oInternalIncr项的符号。符号改变之后,最好再次测试轴运动方向是否正确。

GainSpeedFactor

决定KV因子(位置环增益)。KV因子定义进给速度与跟随误差(滞后)之间的关系,它表明了轴的硬度。GainSpeedFactor值越小,KV因子值越大,轴越硬,轴的跟随误差越小,轴的跟随特性越好。

计算方法:

KV因子=进给速度(m/min)/滞后误差(mm)

每根轴希望的KV因子所对应的最大跟随误差可以根据下面的公式计算,计算结果输入到GainSpeedFactor中

GainSpeedFactor=快速进给速度(m/min) * 1.25 * 10decimal place/KV因子

GainSpeedFactor=(content AxisSpeedMax) *1.25/KV因子

例:

快速进给速度

第1、2根轴=15m/min

第3根轴=10m/min

第4根旋转轴=25rev/min

KV 因子为1.5

第1、2根轴:

GainSpeedFactor=15m/min.*103 *1.25/1.5=12 500

第3根轴:

GainSpeedFactor=10m/min.*103 *1.25/1.5=8333.3333

第4根旋转轴:

GainSpeedFactor=25rev /min. * 360 *1.25/1.5=12 500

注意:

模拟量输出信号的极性由GainSpeedFactor的符号决定。

为了保持插补路径的精度,同时参与插补的轴必须有相同的KV因子。

改变方向时需同时修改GainSpeedFactor与MachT oInternalIncr的符号

SaxisfeedAppl

决定手动方式下轴的运动速度。运用此参数可以设置在手动方式下每根轴的进给速度,此速度对应于倍率开关位于100%位置。

单位:增量/ms

计算方法:

直线轴=m/s * 10decimal place

旋转轴=rev/s * 0.360 * 10decimal place

decimal place指数控轴位置显示小数点后的位数,若不做特别说明均以3作为特例。例:希望的手动进给速度为10m/min

SaxisfeedAppl=10 * 103/60=166.66701

AxisSpeedMax

设定允许的轴的最大运动速度

单位:1000增量/min

计算方法:

直线轴=m/min * 10decimal place

旋转轴=rev/min * 0.360 * 10decimal place

例:直线轴最大行程速度12m/min

那么AxisSpeedMax =12,000

旋转轴最大速度为8rev/min

那么AxisSpeedMax =2880

G00SpeedAppl

设定最大的轴行程速度,它是以速度最慢的那根轴作计算

单位:m/min * 10decimal place

计算方法:

?2轴系统

G00SpeedAppl=content AxisSpeedMax * 1.414

?超过2轴系统

G00SpeedAppl= content AxisSpeedMax * 1.732

content AxisSpeedMax为直线轴最大进给速度中最小者

例:最快进给速度

第1、2根轴 =15m/min

第3根轴 =10m/min

第4根旋转轴=25rev/min

那么G00SpeedAppl=10 000*1.732=17 320

AxisSlopeTime

单位:ms

加减速时间,此参数指定从静止加速到轴最大进给速度所用的时间。AxisSlopeSpeedAppl

单位:1000增量/分钟

指定加减速功能的临界速度

假如目标速度≤ AxisSlopeSpeedAppl,那么将不使用加减速功能;

假如目标速度≥ AxisSlopeSpeedAppl,将从零开始加速。

缺省值:1

SoftwareLimitMinus

单位:增量

意义:轴的软负限位(相对于机床零点)

缺省值: -1 5000 000

SoftwareLimitPlus

单位:增量

意义:轴的软正限位(相对于机床零点)

缺省值 + 1 5000 000

GainBreakLimit

单位:内部增量

每根轴发生KV因子降落的临界值,利用此参数决定位置环增益是否下降。例如GainBreakLimit=5000,就是说当跟随误差≥5000内部增量时,KV因子将发生降落,也就是说减小位置环增益。

缺省值: 10000.

GainBreakFactor

KV降落之后的KV因子与KV降落之前的KV因子之间的转换关系。例如GainBreakFactor = 0.8,就是说发生KV降落时KV因子降低20%。FaktInchMetric

英寸转换成内部增量(米制)的转换因子

缺省值:直线轴 2.54

旋转轴 1.00

DriftAppl

DriftAppl = 0:

自动零漂补偿未启动。

DriftAppl <> 0

如果参数中的相应位被置1,相对应的轴启动自动零漂补偿功能。

例如DriftAppl=7,那么第1、2、3根轴启动自动零漂功能。

DriftDelay

单位:ms

其值指定当零漂补偿值发生变化时,执行过程的延迟时间或者说是等待时间。HCorrAxes

指定需要进行长度补偿的轴。运用此参数最多可设置2根轴进行长度补偿,低字节指定第1根轴,高字节指定第2根轴。如果只有一根轴需进行长度补偿,那么低字节写入轴号,高字节写入0FFH。

例如:

1.长度补偿运用在第3根轴上HCorrAxes = FF02Hex

2. .长度补偿运用在第2、3根轴上HCorrAxes =0201Hex

IncrementsPerRev

指定有反馈的旋转轴或主轴每圈的增量数。

旋转轴参见 MachInrementsPerRev ,主轴参见 SpindleIncrPerRev.

例如:IncrementsPerRev = 1000000

就是说旋转轴每圈有1000000增量,此参数必须为正。

缺省值: 360000.

StandStillLagpercent

单位:%

指定每根轴静止状态下允许的跟随误差。值要以GainSpeedFactor的百分比形式写入缺省值:5%

3.3.2轴误差补偿(AxisErrorCompensation)

BacklashAppl

BacklashAppl = 0: 反向间隙补偿功能取消

BacklashAppl <> 0: 反向间隙补偿功能启动

BacklashValue

单位:增量

此参数代表反向间隙补偿值,.总是以正方向补偿。

注意:

当 BacklashAppl becomes <> 0时, BacklashValue中的值才起作用。PitchErrorMaxComp

单位:增量

PitchErrorMaxComp = 最大的螺距误差补偿绝对值

缺省值: 1000

PitchErrorMaxDeltaComp

单位:增量

PitchErrorMaxDeltaComp = 程序段之间最大的补偿差

缺省值: 100

3.3.3 回原点参数

如果要在机床坐标系中定位轴,就必须在每根轴上确定一参考点。利用反馈系统提供的基准脉冲来选择这一点,例如编码器每转产生一基准脉冲,被选定的参考点作为CNC系统的计数基准。通常采用微动开关,使CNC能够从反馈系统产生的许多基准脉冲中选出一个作为机床参考点。

首先,每根轴朝原点限位开关移动,当碰到限位开关之后,再朝反方向退出原点限位,然后再向原点限位方向运动(假如没有找到原点限位开关,直到碰到限位开关后停止)接着搜索Z脉冲,这个Z脉冲就是机床原点。当找到Z脉冲后,可根据需要让轴再移动一段距离,最后设置参考点的坐标值。

RefAxesAppl

这个参数指明CNC上电之后,需要回原点的轴。此参数每一位与一根轴相对应,如果位置1,对应的轴需要回原点。

例:

不要回原点 : RefAxesAppl = 0

要回原点的轴是:

第一根轴: RefAxesAppl = 1

第二根轴: RefAxesAppl = 2

第三根轴: RefAxesAppl = 4

第1、2、3根轴都要回原点:

Bit 0 = 1, Bit 1 = 1, Bit 2 = 1

1+2+4 = 7

AxisSequence

轴回原点顺序。

第1个回原点周期中回原点的轴由第1个 Dword AxisSequence(0)决定。

第2个回原点周期中回原点的轴由第2个 Dword AxisSequence(1)决定。

第3个回原点周期中回原点的轴由第3个 Dword AxisSequence(2)决定。

……

例:

第1回原点顺序: 第1、3根轴回原点

第2回原点顺序: 第2根轴回原点

1st cycle = 1 + 4 = 5 AxisSequence(0) = 05

2nd cycle = 2 AxisSequence(1) = 02

RefDirectionAppl

参数指定每根轴的回原点方向。每一位对应一根轴,相应位为0代表负方向,相应位为1代表正方向。

轴号: 32………………. 8 7 6 5 4 3 2 1

16进制值: 80000000 80 40 20 10 8 4 2 1

例:

轴号回原点方向 16进制值

1 负方向 0

2 负方向 0

3 正方向 4

4 正方向 8

5 负方向 0

6 负方向 0

7 负方向 0

8 负方向 0

和: 0CH

RefDirectionAppl=0CH

RefVelocity1Appl

单位:增量/ms

意义:指定未碰原点限位开关之前的快速回原速度。

单位转换为下面的格式:

直线轴=m/s * 10decimal place

旋转轴=rev./s * 0.360degree * 10 decimal place

例:数控精度为um

第1根轴 =5m/min

第2、3根轴=5m/min

第4根轴 =5m/min

那么

RefVelocity1Appl(1)=83.333

RefVelocity1Appl(2)=33.333

RefVelocity1Appl(3)=33.333

RefVelocity1Appl(4)=12

缺省值: 83.333 (对应5 m/min)

RefVelocityAppl

单位:增量/ms

意义:

CNC收到原点限位开关信号轴反向运动后,每根轴再次接近原点限位和寻找Z脉冲的进给速度,符号代表了第2次碰原点限位后搜索Z脉冲的方向。

例:

第1、2根轴 =0.5m/min 正方向找Z脉冲

第3根轴 =0.5m/min 负方向找Z脉冲

第4根轴 =0.2rev/min 正方向找Z脉冲

那么

RefVelocityAppl(1)=8.333

RefVelocityAppl(2)=8.333

RefVelocityAppl(3)=-8.333

RefVelocityAppl(4)=1.2

RefPositionDistance

单位:mm *10decimal place

意义:

找到Z脉冲之后轴移动的距离,方向由符号决定。到位之后RefPositionDistance中的值将在数控的显示屏上显示。

RefPositionValue

单位:增量其实增量也就是mm * 10decimal place

意义:

决定回参考点后轴的位置。机床零点由此参数决定如果设为0,那么机床参考点就是机床零点,参数中的值就表示回参考点之后,轴的坐标值,数控面板上将以参数中的值作为显示,而不是0,这样回参考点之后轴可以被定位在坐标系的任何位置。

例:

轴回参考点之后在机床坐标系中的位置 :

第1根轴 =-2.500mm

第2根轴 =-1.500mm

第3根轴 =1.100mm

第4根轴 =0mm

系统精度um (3 decimal place)

那么

RefPositionValue(1) =-2 500 000

RefPositionValue(2) =-1 500 000

RefPositionValue(3) =1 000 000

RefPositionValue(4) = 0

MarkerDistance

单位:增量

意义:

定义编码器的两个Z脉冲之间的距离。此参数同时决定了在回原点寻找Z脉冲时最大寻找路径。如果参数值出错或者测量反馈系统损坏,那么系统将给出“回原点时Z脉冲出错”的错误信息。

最大寻找路径根据下面的公式计算:

寻找路径=2 * MarkerDistance * MachT oInternalIncr

3.3.4倍率开关有关参数(FeedOverride)

AdditionKeyIOAddress

假如AdditionKeyIOAddress=0,那么倍率开关、点动开关、启动/停止按钮等信号不通过I/O总线读入

低字节:

指定轴倍率开关信号通过I/O总线读入时所用的输入输出的字节号。

高字节:

指定主轴倍率开关信号通过I/O总线读入时所用的输入输出的字节编号。

PA 8000CNC数控系统的轴倍率开关、正负点动按钮使用一个字节倍率开关用前5位,

点动按钮使用第7、8位。主轴倍率开关、启动/停止按钮使用一个字节主轴倍率开关使用前5位,启动/停止按钮使用第7、8位。例如AdditionKeyIOAddress=0201H就是说轴倍率开关、正负点动按钮使用PLC输入的第1个字节;而主轴倍率开关、启动/停止按钮使用 PLC输入的第2个字节,输入输出的字节号由I/O设置和接线决定。OverrideAppl

bit0 - 7:

总是被设置成0FFH

bit8=1:

译码方式为格莱蒙码

Bit 10 =1:

从PLC读入的值减1

Bit 11 =1:

不论倍率开关处在什么位置,轴和主轴倍率开关被所定为100%

Bit 12 = 0:

当主轴倍率 0% 位于位置时, 0% 有效而不考虑G63的编程值

Bit 12 =1:

主轴在倍率位置时,G63的编程值有效。

Bit 13 = 0:

当主轴倍率 0% 位于位置时, 0% 有效而不考虑G63的编程值

Bit 13 =1:

主轴在倍率位置时,G63的编程值有效。

缺省值: 01FFH (有机床面板)

09FFH (无机床面板)

AutoFeedOverride

单位:100%

定义在自动状态下倍率开关的每个位置所对应的倍率。

参数值的单位为 100%, 也就是说0.2 指的是20%.

AutoFeedOverride指定的倍率在自动操作方式下有效,而在手动方式下ManOverride 参数有效。

缺省值:

Feed rate

倍率开关位置: 倍率

/*POS. 1 * / 0.0000000

/*POS. 2 * / 0.0100000

/*POS. 3 * / 0.0200000

/*POS. 4 * / 0.0500000

/*POS. 5 * / 0.0800000

/*POS. 6 * / 0.1000000

/*POS. 7 * / 0.1500000

/*POS. 8 * / 0.2000000

/*POS. 9 * / 0.3000000

/*POS.10 * / 0.4000000

/*POS.11 * / 0.5000000

/*POS.12 * / 0.6000000

/*POS.13 * / 0.7000000

/*POS.14 * / 0.7500000

/*POS.15 * / 0.8000000

/*POS.16 * / 0.8500000

/*POS.17 * / 0.9000000

/*POS.18 * / 0.9500000

/*POS.19 * / 1.0000000

/*POS.20 * / 1.0500000

/*POS.21 * / 1.1000000

/*POS.22 * / 1.1500000

/*POS.23 * / 1.2000000

/*POS.24 * / 1.2000000

ManOverride和SpindleOverride的设置与AutoFeedOverride类似,这里就不在作详细介绍。

3.3.5 主轴有关参数(Spindle)

SpindleFeedbackAppl

定义主轴是否有反馈。用SpindleFeedbackAppl的一位指定一根主轴是否有反馈,且不允许有间隔,举个例子说当第1、3根主轴有反馈而第2根主轴没有反馈的情况是不允许的。

例:

第1、2根主轴有反馈,也就是具有定位功能

那么位1、2被置1,SpindleFeedbackAppl = 3H

SpindleOutputAppl

决定每根主轴的输出通道。

1)通过空闲的轴通道输出

高字节: = 0

低字节: = 0 通过第1个空闲的轴通道输出

= 1 通过第2个空闲的轴通道输出

=2 通过第3个空闲的轴通道输出

=3 通过第4个空闲的轴通道输出

=4 通过第5个空闲的轴通道输出

=5 通过第6个空闲的轴通道输出

2)通过轴与主轴切换通道输出

这种方式建立在可选功能 Switch-over Spindle/Rotational axis的基础之上

高字节: = 1FH

低字节: = 0 通过第1个轴通道输出

= 1 通过第2个轴通道输出

= 2 通过第3个轴通道输出

= 3 通过第4个轴通道输出

= 4 通过第5个轴通道输出

= 5 通过第6个轴通道输出

3)通过 D/A模块输出

高字节 : =2FH

低字节: = D/A模块的字节号(通过 I/O configuration设置)

注意:

必须考虑主轴设置的顺序,通过轴通道输出的主轴有比通过D/A模块输出的主轴高的