第一章优化设计

什么是优化设计?

优化设计是一种寻找确定最优设计方案的技术。所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。实际上,所有可以参数化的ANSYS选项都可以作优化设计。(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。)

ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。例如,随机优化分析的迭代次数是可以指定的。随机计算结果的初始值可以作为优化过程的起点数值。

基本概念

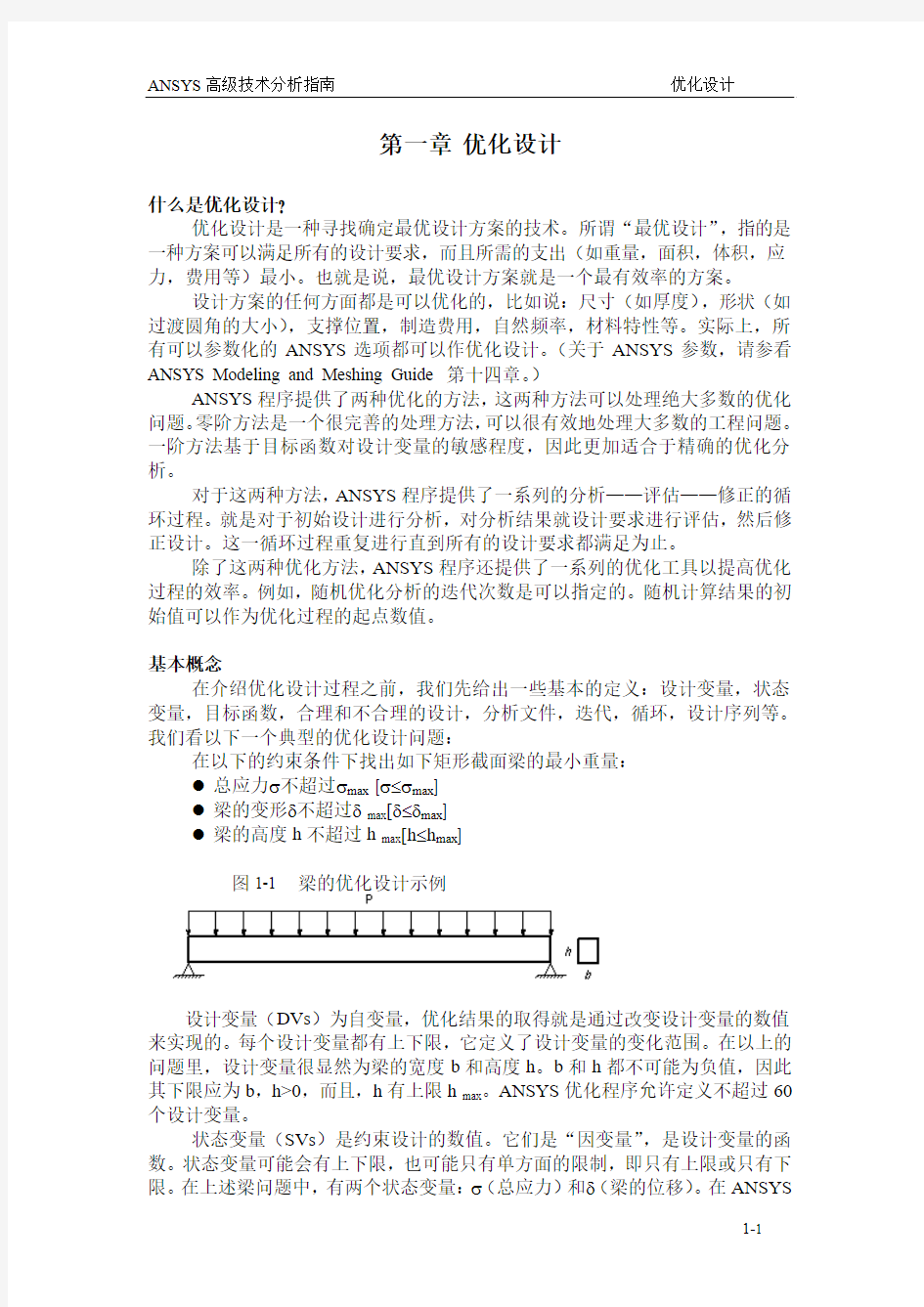

在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。我们看以下一个典型的优化设计问题:

在以下的约束条件下找出如下矩形截面梁的最小重量:

●总应力σ不超过σmax [σ≤σmax]

●梁的变形δ不超过δ max[δ≤δmax]

●梁的高度h不超过h max[h≤h max]

图1-1 梁的优化设计示例

设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。每个设计变量都有上下限,它定义了设计变量的变化范围。在以上的问题里,设计变量很显然为梁的宽度b和高度h。b和h都不可能为负值,因此其下限应为b,h>0,而且,h有上限h max。ANSYS优化程序允许定义不超过60个设计变量。

状态变量(SVs)是约束设计的数值。它们是“因变量”,是设计变量的函数。状态变量可能会有上下限,也可能只有单方面的限制,即只有上限或只有下限。在上述梁问题中,有两个状态变量:σ(总应力)和δ(梁的位移)。在ANSYS

优化程序中用户可以定义不超过100个状态变量。

目标函数是要尽量减小的数值。它必须是设计变量的函数,也就是说,改变设计变量的数值将改变目标函数的数值。在以上的问题中,梁的总重量应该是目标函数。在ANSYS优化程序中,只能设定一个目标函数。

设计变量,状态变量和目标函数总称为优化变量。在ANSYS优化中,这些变量是由用户定义的参数来指定的。用户必须指出在参数集中哪些是设计变量,哪些是状态变量,哪是目标函数。

设计序列是指确定一个特定模型的参数的集合。一般来说,设计序列是由优化变量的数值来确定的,但所有的模型参数(包括不是优化变量的参数)组成了一个设计序列。

一个合理的设计是指满足所有给定的约束条件(设计变量的约束和状态变量的约束)的设计。如果其中任一约束条件不被满足,设计就被认为是不合理的。而最优设计是既满足所有的约束条件又能得到最小目标函数值的设计。(如果所有的设计序列都是不合理的,那么最优设计是最接近于合理的设计,而不考虑目标函数的数值。)

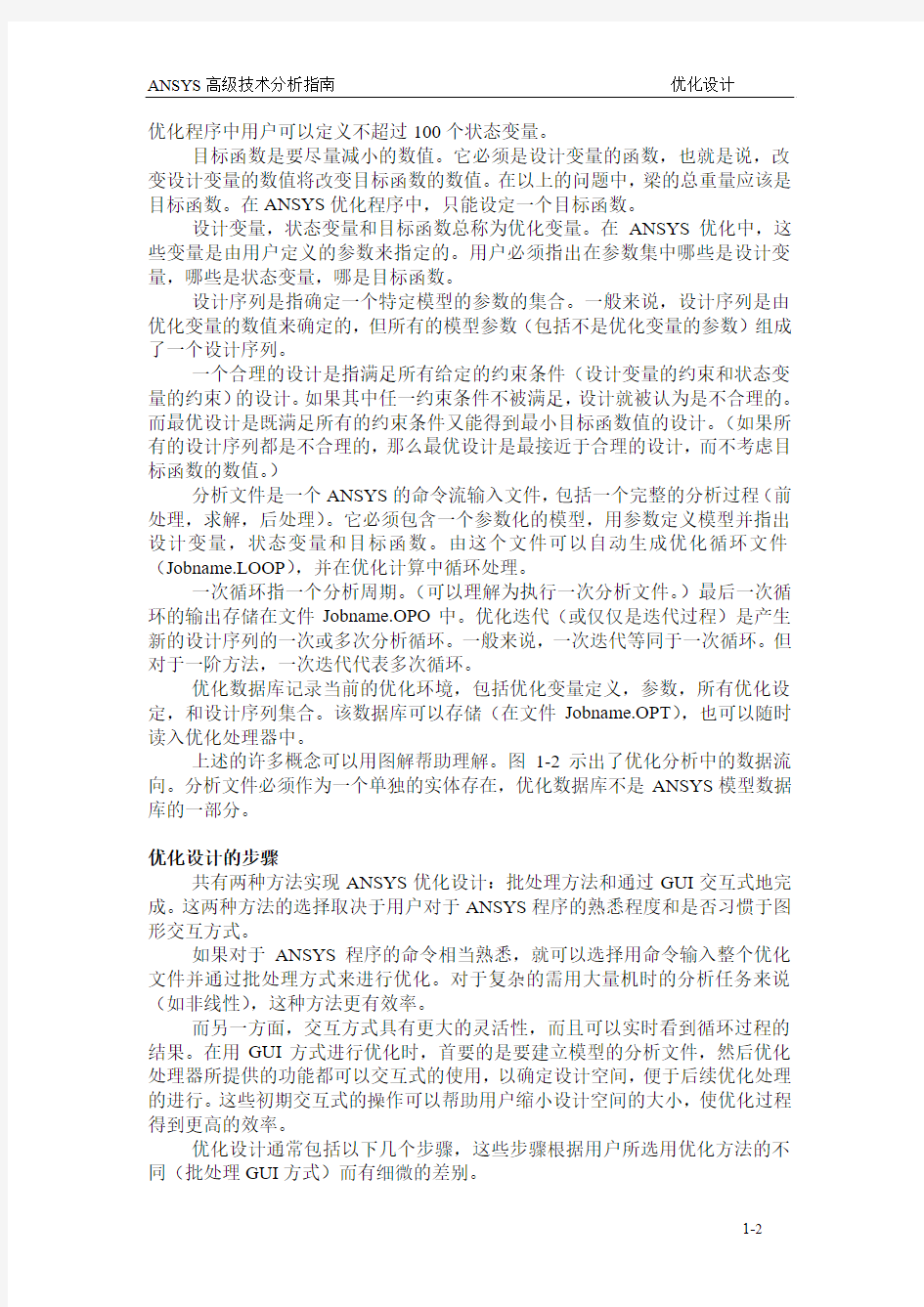

分析文件是一个ANSYS的命令流输入文件,包括一个完整的分析过程(前处理,求解,后处理)。它必须包含一个参数化的模型,用参数定义模型并指出设计变量,状态变量和目标函数。由这个文件可以自动生成优化循环文件(Jobname.LOOP),并在优化计算中循环处理。

一次循环指一个分析周期。(可以理解为执行一次分析文件。)最后一次循环的输出存储在文件Jobname.OPO中。优化迭代(或仅仅是迭代过程)是产生新的设计序列的一次或多次分析循环。一般来说,一次迭代等同于一次循环。但对于一阶方法,一次迭代代表多次循环。

优化数据库记录当前的优化环境,包括优化变量定义,参数,所有优化设定,和设计序列集合。该数据库可以存储(在文件Jobname.OPT),也可以随时读入优化处理器中。

上述的许多概念可以用图解帮助理解。图1-2示出了优化分析中的数据流向。分析文件必须作为一个单独的实体存在,优化数据库不是ANSYS模型数据库的一部分。

优化设计的步骤

共有两种方法实现ANSYS优化设计:批处理方法和通过GUI交互式地完成。这两种方法的选择取决于用户对于ANSYS程序的熟悉程度和是否习惯于图形交互方式。

如果对于ANSYS程序的命令相当熟悉,就可以选择用命令输入整个优化文件并通过批处理方式来进行优化。对于复杂的需用大量机时的分析任务来说(如非线性),这种方法更有效率。

而另一方面,交互方式具有更大的灵活性,而且可以实时看到循环过程的结果。在用GUI方式进行优化时,首要的是要建立模型的分析文件,然后优化处理器所提供的功能都可以交互式的使用,以确定设计空间,便于后续优化处理的进行。这些初期交互式的操作可以帮助用户缩小设计空间的大小,使优化过程得到更高的效率。

优化设计通常包括以下几个步骤,这些步骤根据用户所选用优化方法的不同(批处理GUI方式)而有细微的差别。

图1-2 优化数据流向

1.生成循环所用的分析文件。该文件必须包括整个分析的过程,而且必须满足以下条件:

a.参数化建立模型(PREP7)。

b.求解(SOLUTION)。

c.提取并指定状态变量和目标函数(POST1/POST26)。

2.在ANSYS数据库里建立与分析文件中变量相对应的参数。这一步是标准的做法,但不是必须的(BEGIN或OPT)。

3.进入OPT,指定分析文件(OPT)。

4.声明优化变量。

5.选择优化工具或优化方法。

6.指定优化循环控制方式。

7.进行优化分析。

8.查看设计序列结果(OPT)和后处理(POST1/POST26)。

优化设计步骤的细节在下面列出。批处理方式和交互方式的区别也同时

指出。

第一步:生成分析文件

分析文件生成是ANSYS优化设计过程中的关键部分。ANSYS程序运用分析文件构造循环文件,进行循环分析。分析文件中可以包括ANSYS提供的任意分析类型(结构,热,电磁等,线性或非线性)。(注:ANSYS/LS-DYNA的显

式分析不能进行优化。)

在分析文件中,模型的建立必须是参数化的(通常是优化变量为参数),结果也必须用参数来提取(用于状态变量和目标函数)。优化设计中只能使用数值参数。(参数和ANSYS参数化设计语言(APDL)在ANSYS Modeling and Meshing Guide中有所细述。)

用户的任务是建立分析文件并保证其正确性。分析文件应当覆盖整个分析过程并且是简练的,不是必须的语句(如完成图形显示功能和列表功能的语句等)应当从分析文件中省略掉。只有在交互过程中希望看到的显示[EPLODT等]可以包含在分析文件中,或者将其定位到一个显示文件中[/SHOW]。请注意分析文件是要多次执行的,与优化分析本身无关的命令都会不必要的耗费机时,降低循环效率。

建立分析文件有两种方法:1)用系统编辑器逐行输入;2)交互式地完成分析,将ANSYS的LOG文件作为基础建立分析文件。这两种方式各有优缺点。

用系统编辑器生成分析文件同生成其他分析时的批处理文件方法是一样的。这种方法使得用户可以通过命令输入来完全地控制参数化定义。同样,本方法可以省去了删除多余命令的麻烦。但是,如果对于ANSYS命令集不熟悉的话,这种方法是不方便的。

对于这类用户来说,第二种方法相对容易一些。但是,在最后生成分析文件的过程中,ANSYS的LOG文件要做较大的修改才能适合循环分析。

不论采用哪种方法,分析文件需要包括的内容都是一样的。以下说明建立分析文件的步骤:

A.参数化建立模型

用设计变量作为参数建立模型的工作是在PREP7中完成的。在给出的梁的例子中,设计变量是B(梁的宽度)和H(梁的高度),因此单元的实参是由B 和H来表示的:

…

/PREP7

!初始化设计变量:

B=2.0

H=3.0

!

ET,1,BEAM3 !2-D梁单元

AREA=B*H !梁的横截面面积

IZZ=(B*(H**3))/12 !绕Z轴的转动惯量

R,1,AREA,IZZ,H !以设计变量表示的单元实参

!

!模型的其他部分

MP,EX,1,30E6 !杨氏模量

N,1 !结点

N,11,120

FILL

E,1,2 !单元

EGEN,10,1,-1

FINISH !退出PREP7

…

前面提到,可以对设计的任何方面进行优化:尺寸,形状,材料性质,支撑位置,所加载荷等,唯一要求就是将其参数化。

设计变量(例如B和V)可以在程序的任何部分初始化,一般是在PREP7中定义。这些变量的初值只是在设计计算的开始用得到,在优化循环过程中会被改变。

注意:如果用GUI模式完成输入,可能会遇到直接用鼠标拾取(picking)的操作。有些拾取操作是不允许参数化输入的。因此,应当避免在定义设计变量,状态变量和目标函数时使用这些操作,应该用可以参数化的操作来代替。

B.求解

求解器用于定义分析类型和分析选项,施加载荷,指定载荷步,完成有限元计算。分析中所用到的数据都要指出:凝聚法分析中的主自由度,非线性分析中的收敛准则,谐波分析中的频率范围等。载荷和边界条件也可以作为设计变量。

梁的例子中,SOLUTION部分的输入大致如下:

…

/SOLU

ANTYPE,STATIC !静力分析(缺省)

D,1,UX,0,,11,10,UY !UX=UY=0,梁两端结点固定

SFBEAM,ALL,1,PRES,100 !施加压力

SOLVE

FINISH !退出SOLUTION

这一步骤不仅仅限于一次分析过程。比如,可以先进行热分析再进行应力分析(在热应力计算中)。

C.参数化提取结果

在本步中,提取结果并赋值给相应的参数。这些参数一般为状态变量和目标函数。提取数据的操作用*GET命令(Utility Menu>Parameters>Get Scalar Data)实现。通常用POST1来完成本步操作,特别是涉及到数据的存储,加减或其他操作。

在梁的例题中,梁的总重量是目标函数。因为重量与体积成比例(假定密度是均匀的),那么减小总体积就相当于减小总重量。因此可以选择总体积为目标函数。在本例中,状态变量选择为总应力和位移。这些参数可以用如下方法定义:

…

/POST1

SET,…

NSORT,U,Y !以UY为基准对结点排序

*GET,DMAX,SORT,,MAX !参数DMAX=最大位移

!

!线单元的推导数值由ETABLE得出

ETABLE,VOLU,VOLU !VOLU=每个单元的体积

ETABLE,SMAX_I,NMISC,1 !SMAX_I=每个单元I结点处应力的

最大值

ETABLE,SMAX_J,NMISC,3 !SMAX_J=每个单元J结点处应力的最

大值

!

SSUM !将单元表中每列的数据相加

*GET,VOLUME,SSUM,,ITEM,VOLU

!参数VOLUME=总体积

ESORT,ETAB,SMAX_I,,1 !按照单元SMAX_I的绝对值大小排序

*GET,SMAXI,SORT,,MAX !参数SMAXI=SMAX_I的最大值

ESORT,ETAB,SMAX_J,,1 !按照单元SMAX_J的绝对值大小排序*GET,SMAXJ,SORT,,MAX !参数SMAXJ=SMAX_J的最大值

SMAX=SMAXI>SMAXJ !参数SMAX=最大应力值

FINISH

…

请查阅*GET和ETABLE命令以得到更详细的说明。

分析文件的准备

到此为止,我们已经对于分析文件的基本需求做了说明。如果是用系统编辑器来编辑的批处理文件,那么简单地存盘进入第二步即可。如果是用交互方式建模的话,用户必须在交互环境下生成分析文件。可以通过两种方式完成本步操作:数据库命令流文件或程序命令流文件。

数据库命令流文件——可以通过LGWRITE命令(Utility Menu>File>Write DB Log File)生成命令流文件。LGWRITE将数据库内部的命令流写到文件Jobname.LGW中。内部命令流包含了生成当前模型所用的所有命令。

程序命令流文件——Jobname.LOG包含了交互方式下用户输入的所有命令。如果用Jobneme.LOG作为分析文件时,用户必须用系统编辑器删除文件中所有不必要的命令。因为交互方式下所有的操作都记录在LOG文件中,编辑工作会比较烦琐。而且,如果分析是在几个过程中完成的,就必须将几个LOG文合在一起编辑生成一个完整的分析文件。(关于数据库命令流文件和程序命令流文件,请参看ANSYS Operations Guide。)

注——用户可以退出ANSYS或使用/SYS命令来编辑分析文件。细节请参看本章“生成分析文件”一节。

第二步:建立优化过程中的参数

在完成了分析文件的建立以后,就可以开始优化分析了。(如果是在系统中建立的分析文件的话,就要重新进入ANSYS。)如果在交互方式下进行优化的话,最好(但不是必须)从分析文件中建立参数到ANSYS数据库中来。(在批处理方式下除外。)

做这一步有两个好处。初始参数值可能作为一阶方法的起点,而且,对于各种优化过程来说,参数在数据库中可以在GUI下进行操作,便于定义优化变量。建立数据库参数可以选择下列任一种方法:

读入与分析文件相联的数据库文件(Jobname.DB)。这样可以在ANSYS 中建立整个模型的数据库。读入数据库文件可以用如下方法:

Command: RESUME

GUI: Utility Menu>File>Resume Jobname.db

Utility Menu>File>Resume from

●将分析文件直接读入ANSYS进行整个分析。这样将重新建立整个数据库,但对于大模型来说要耗费大量的机时。要读入分析文件,可以选择下列方法之一:

Command: /INPUT

GUI: Utility Menu>File>Read Input from

●仅从存储的参数文件中读参数到ANSYS中,参数文件是用PARSA V命令或由Utility Menu>Parameters>Save Parameters 存储的。读入参数可以用下列方法之一:

Command: PARRES

GUI: Utility Menu>Parameters>Restore Parameters

●重新定义分析文件中存在的参数。不过,这样做需要知道分析文件中定义了那些参数。用以下任一方式:

Command: *SET or “=” command

GUI: Utility Menu>Parameters>Scalar Parameters

可以选择使用以上任意一种方式,然后用OPV AR命令(菜单路径Main Menu>Design Opt>Design Variables)来指定优化变量。(参看第四步)注——在优化过程中,ANSYS数据库不一定要同分析文件一致。模型的输入是在优化循环过程中由分析文件中自动读入的。

第三步:进入OPT,指定分析文件(OPT)

以下的步骤是由OPT处理器来完成的。首次进入优化处理器时,ANSYS 数据库中的所有参数自动作为设计序列1。这些参数值假定是一个设计序列。进入优化处理器可以用如下方式:

Command: /OPT

GUI: Main Menu>Design Opt

在交互方式下,用户必须指定分析文件名。这个文件用于生成优化循环文件Jobname.LOOP。分析文件名无缺省值,因此必须输入。指定分析文件名,可以用下列方式之一:

Command: OPANL

GUI: Main Menu>Design Opt>Assign

在批处理方式下,分析文件通常是批命令流的第一部分,从文件的第一行到命令/OPT第一次出现。在批处理方式中,缺省的分析文件名是Jobname.BAT (它是一个临时性的文件,是批处理输入文件的一个拷贝)。因此,在批处理方式下通常不用指定分析文件名。但是,如果出于某种考虑将批文件分成两个部分(一个用于分析,另一个用于整个优化分析),那么就必须在进入优化处理器后指定分析文件[OPANL]。

注——在分析文件中,/PREP7和/OPT命令必须出现在行的第一个非零字符处(即,不允许有诸如$等符号出现在有这些命令的行中)。这一点在生成优化循环文件时很关键。

第四步:声明优化变量

下一步是声明优化变量,即指定哪些参数是设计变量,哪些参数是状态变

量,哪个参数是目标函数。以上提到,允许有不超过60个设计变量和不超过100个状态变量,但只能有一个目标函数。声明优化变量可以用如下的方法:Command: OPV AR

GUI: Main Menu>Design Opt>Design Variables

Main Menu>Design Opt>State Variables

Main Menu>Design Opt>Objective

对于设计变量和状态变量可以定义最大和最小值。目标函数不需要给定范围。每一个变量都有一个公差值,这个公差值可以由用户输入,也可以选择由程序计算得出。

如果用OPV AR命令定义的参数名不存在,ANSYS数据库中将自动定义这个参数,并将初始值设为零。

用户可以在任意时间简单地通过重新定义参数的方法来改变已经定义过的参数,也可以删除一个优化变量[OPV AR,Name,DEL]。这种删除操作并不真正删除这个参数,而是不将它继续作为优化变量而已。(参看“执行后修正优化变量”部分。)

第五步:选择优化工具或优化方法

ANSYS程序提供了一些优化工具和方法。缺省方法是单次循环。指定后续优化的工具和方法用下列命令:

Command: OPTYPE

GUI: Main Menu>Design Opt>Method/Tool

优化方法是使单个函数(目标函数)在控制条件下达到最小值的传统化的方法。有两种方法是可用的:零阶方法和一阶方法。除此之外,用户可以提供外部的优化算法替代ANSYS本身的优化方法。使用其中任何一种方法之前,必须先定义目标函数。

●零阶方法(直接法):这是一个完善的零阶方法,使用所有因变量(状态变量和目标函数)的逼近。该方法是通用的方法,可以有效的处理绝大多数的工程问题。

●一阶方法(间接法):本方法使用偏导数,即,使用因变量的一阶偏导数。此方法精度很高,尤其是在因变量变化很大,设计空间也相对较大时。但是,消耗的机时较多。

●用户提供的优化方法:外部的优化程序(USEROP)可以代替ANSYS 优化过程。

优化工具是搜索和处理设计空间的技术。因为求最小值不一定是优化的最终目标,所以目标函数在使用这些优化工具时可以不指出。但是,必须要指定设计变量。下面是可用的优化工具:

●单步运行:实现一次循环并求出一个FEA解。可以通过一系列的单次循环,每次求解前设定不同的设计变量来研究目标函数与设计变量的变化关系。

●随机搜索法:进行多次循环,每次循环设计变量随机变化。用户可以指定最大循环次数和期望合理解的数目。本工具主要用来研究整个设计空间,并为以后的优化分析提供合理解。

●等步长搜索法:以一个参考设计序列为起点,本工具生成几个设计序列。它按照单一步长在每次计算后将设计变量在变化范围内加以改变。对于目标函数和状态变量的整体变化评估可以用本工具实现。

●乘子计算法:是一个统计工具,用来生成由各种设计变量极限值组合的设计序列。这种技术与称之为经验设计的技术相关,后者是用二阶的整体和部分因子分析。主要目标是计算目标函数和状态变量的关系和相互影响。

●最优梯度法:对用户指定的参考设计序列,本工具计算目标函数和状态变量对设计变量的梯度。使用本工具可以确定局部的设计敏感性。

●用户提供的优化工具:可以用外部过程(USEROP)替代ANSYS优化工具。

用户可以通过USEROP过程将自己的方法和工具补充进去。更详细的解释在ANSYS Programmer’s Manual中。

第六步:指定优化循环控制方式

每种优化方法和工具都有相应的循环控制参数,比如最大迭代次数等。所有这些控制参数的设定都在同一个路径下:

GUI:Main Menu>Design Opt>Method/Tool

以下列出设定控制参数的命令:

●设定零阶方法的控制参数:

Command: OPSUBP

和

Command: OPEQN

●设定一阶方法的控制参数:

Command: OPFRST

●设定随机搜索法的控制参数:

Command: OPRAND

●设定等步长搜索法的控制参数:

Command: OPSWEEP

●设定乘子计算法的控制参数:

Command: OPFACT

●设定最优梯度法的控制参数:

Command: OPGRAD

●设定用户优化工具的控制参数:

Command: OPUSER

程序还提供了几个总体控制来设定优化过程中数据的存储方法:

●指定优化数据的存储文件名(缺省为Jobname.OPT):

Command: OPDATA

GUI: Main Menu>Design Opt>Controls

●用下列方法激活详细的结果输出:

Command: OPPRNT

GUI: Main Menu>Design Opt>Controls

●确定最佳设计系列的数据是否存储,用下列方法(缺省是数据库和结果文件存储最后一个设计系列):

Command: OPKEEP

GUI: Main Menu>Design Opt>Controls

用户还可以控制几个循环特性,包括分析文件在循环中如何读取。可以从第一行读取(缺省),也可以从第一个/PREP7出现的位置开始读取;设定为优化

变量的参数可以忽略(缺省),也可以在循环中处理。而且,用户可以指定循环中存储哪种变量:只存储数值变量还是存储数值变量和数组变量。这个功能可以在循环中控制参数的数值(包括设计变量和非设计变量)。用下列方法设定这些循环控制特性:

Command: OPLOOP

GUI: Main Menu>Design Opt>Controls

注——OPLOOP命令中的Parms变量控制在循环中存储哪个参数。在循环中存储数值变量和数组变量的选项在一般情况下不设置,除非是数组变量在分析文件外定义,而在循环中需要保存的情况。

第七步:进行优化分析

所有的控制选项设定好以后,就可以进行分析了。用下列方法开始分析:Command: OPEXE

GUI: Main Menu>Design Opt>Run

在OPEXE执行时,优化循环文件(Jobname.LOOP)会根据分析文件生成。这个循环文件对用户是透明的,并在分析循环中使用。循环在满足下列情况时终止:收敛;中断(不收敛,但最大循环次数或是最大不合理解的数目达到了);分析完成。

如果循环是由于模型的问题(如网格划分有问题,非线性求解不收敛,与设计变量数值冲突等)中断时,优化处理器将进行下一次循环。如果是在交互方式下,程序将显示一个警告信息并询问是继续还是结束循环。如果是在批处理方式下,循环将自动继续。NCNV命令(Main Menu>Solution>Nonlinear>Criteria to Stop)是控制非线性分析的,在优化循环中将被忽略。中断循环的设计序列是存盘的,但参数的数据有可能非常大,不符合实际情况。

所有优化变量和其他参数在每次迭代后将存储在优化数据文件(Jobname.OPT)中。最多可以存储130组这样的序列。如果已经达到了130个序列,那么其中数据最“不好”的序列将被删除。

对于上述梁的例子,优化部分的输入大致如下:

/OPT !进入优化处理器

OPANL,… !分析文件名(批处理方式不需要)

!

! 声明优化变量

OPV AR,B,DV,.5,16.5 !B和H为设计变量

OPV AR,H,DV,.5,8

OPV AR,DMAX,SV,-0.1,0 !DMAX和SMAX为状态变量

OPV AR,SMAX,SV,0,20000

OPV AR,VOLUME,OBJ !VOLUME为目标函数

!

!指定优化类型和控制

OPTYPE,SUBP !零阶方法

OPSUBP,30 !最大迭代次数

OPEXE !开始优化循环

不同的优化过程可以系列地完成。比如,可以在零阶方法的分析结束后再做等步长搜索。下面的命令对最佳设计序列做等步长搜索:

OPTYPE,SWEEP !扫描评估工具

OPSWEEP,BEST,5 !最佳设计序列每个设计变量5次评估

OPEXE !开始优化循环

请查阅/OPT,OPANL,OPTYPE,OPSUBP,OPSWEEP和OPEXE命令以得到更详细的说明。

第八步:查看设计序列结果

优化循环结束以后,可以用本部分介绍的命令或相应的GUI路径来查看设计序列。这些命令适用于任意优化方法和工具生成的结果。

列出指定序列号的参数值:

Command: OPLIST

GUI: Main Menu>Design Opt>List

可以选择列出所有参数的数值,也可以只列出优化变量。

用图显示指定的参数随序列号的变化,可以看出变量是如何随迭代过程变化的。用以下方法实现:

Command: PLV AROPT

GUI: Main Menu>Design Opt>Graphs/Tables

将图的X轴由序列号换成别的参数:

Command: XV AROPT

GUI: Main Menu>Design Opt>Graphs/Tables

对于PLV AROPT和PRV AROPT操作,设计序列将自动按照XV AROPT中参数以升序排列。

对于等步长,乘子和梯度工具有一些特别的查看结果的方法。对于等步长搜索,用OPRSW命令列出结果,用OPLSW命令图示结果。对于乘子工具,用OPRFA命令列出结果,用OPLFA命令图示结果。对于梯度工具,用OPRGR命令列出结果,用OPLGR命令图示结果。(相应的路径在后面对命令的详细叙述中提及。)

另一个得到优化数据的方法是用STATUS命令(Main Menu>Design Opt>Status)。在优化处理器中使用本命令,将得到另外一些关于当前优化任务的信息,如分析文件名,优化技术,设计序列数,优化变量等。用STATUS命令可以方便的查看优化环境,验证需要的设定是否全部输入优化处理器。

除了查看优化数据,用户可能希望用POST1或POST26对分析结果进行后处理。缺省情况下,最后一个设计序列的结果存储在文件Jobname.RST(或.RTH 等,视分析类型而定)中。如果在循环运行前将OPKEEP设为ON,最佳设计序列的数据也将存储在数据库和结果文件中。“最佳结果”在文件Jobname.BRST(.BRTH等)中,“最佳数据库”在文件Jobname.BDB中。

操作设计序列

查看数据以后,可能需要对其做一些操作。比如说,在随机搜索后,用户可能希望将所有的不合理设计序列删除,以合理的设计序列为数据点来进行后面的优化。这里提供了几种改变设计序列的方法。

下面两个命令可以删除不需要的序列:

用下列命令选择最佳设计序列或所有合理的序列:

Command: OPSEL

GUI: Main Menu>Design Opt>Select/Delete

(所有没有用OPSEL命令选择的设计序列将永久地从优化数据库中删除。)

●删除指定范围内的设计序列:

Command: OPDEL

GUI: Main Menu>Design Opt>Select/Delete

对于这两个命令,剩余设计序列的原始序列号将不变。(优化数据库可以存储130个设计序列。)

下列命令也可以对设计序列进行操作:

●将两个现存的序列相加形成一个新的设计序列(可以有比例系数):

Command: OPADD

GUI: Main Menu>Design Opt>Combine

●用当前的数值参数值(没有在分析循环中运行)生成一个新的设计序列:

Command: OPMAKE

GUI: Main Menu>Design Opt>Create

多层优化计算

在很多情况下要做多于一次优化计算的分析。比如,在一次优化后没有找到需要的优化结果,或是用一种优化工具开始计算然后做随后的优化分析(例如,先进行随机搜索,然后用零阶方法)。从第一次较少次数的循环中得到的结果可以作为修改设计空间并进行以后优化分析的依据。

如果用户在同一次ANSYS运行中执行所有的优化时,这个过程是很顺利的。在一次执行以后,简单的重新定义所有的优化输入,然后开始下一步分析。用下列命令开始下一步分析:

Command: OPEXE

GUI: Main Menu>Design Opt>Run

如果在执行完一次优化以后退出了ANSYS,可以用以后叙述的方法开始后续的分析。

重新开始执行优化分析

要重新开始优化分析,通过如下命令读入优化数据库文件(Jobname.OPT):Command: OPRESU

GUI: Main Menu>Design Opt>Resume

数据读入后,指定优化类型,控制等,然后开始循环。(对应于数据库的分析文件必须可用以完成优化。)用下列方法开始循环:

Command: OPEXE

GUI: Main Menu>Design Opt>Run

标准的重启动大致如下:

...

...

/OPT

OPRESU, ..... !读入文件(缺省为Jobname.OPT)

OPSEL,10 !选择10个最佳设计

OPTYPE, .... !指定优化工具或方法

.... !指定其他优化输入

OPEXE !开始优化循环

请查阅/OPT,OPRESU,OPSEL,OPTYPE和OPEXE命令以得到更详细的说明。

注——除了优化数据,ANSYS工作文件名将存储在优化数据库文件中(Jobname.OPT)。

因此,如果优化数据文件被读入,该文件名将覆盖当前的文件名[/FILNAME]。

在交互方式下可以用OPRESU命令(Main Menu>Design Opt>Resume)读入批处理方式下生成的优化数据,这样便于交互的查看批处理优化的数据。

如果在读入数据前优化数据库中有数据的话,应当首先清除优化数据库。在这个过程中,所有的设置将恢复其缺省值,所有的设计序列将被删除。用下列方式清除数据库:

Command: OPCLR

GUI: Main Menu>Design Opt>Clear&Reset

因为ANSYS数据库是不受OPCLR命令影响的,所以在读入一个新的优化数据库前应该清除ANSYS数据库。用下列方法清除ANSYS数据库:

Command: /CLEAR

GUI: Utility Menu>File>Clear&Start New

与OPRESU命令相对应的是OPSA VE命令(Main Menu>Design Opt>Save),其功能是将优化数据写入指定的文件中(缺省为Jobname.OPT)。优化数据在每次优化循环结束的时候自动存储(见OPDATA命令),但用户也可以随时用OPSA VE命令存储优化数据。

优化技术

理解计算机程序的算法总是很有用的,尤其是在优化设计中。在这一部分中,将提供对下列方法的说明:零阶方法,一阶方法,随机搜索法,等步长搜索法,乘子计算法和最优梯度法。(更多的细节参见ANSYS Theory Reference 第20章。)

零阶方法

零阶方法之所以称为零阶方法是由于它只用到因变量而不用到它的偏导数。在零阶方法中有两个重要的概念:目标函数和状态变量的逼近方法,由约束的优化问题转换为非约束的优化问题。

逼近方法:

本方法中,程序用曲线拟合来建立目标函数和设计变量之间的关系。这是通过用几个设计变量序列计算目标函数然后求得各数据点间最小平方实现的。该结果曲线(或平面)叫做逼近。每次优化循环生成一个新的数据点,目标函数就完成一次更新。实际上是逼近被求解最小值而并非目标函数。

状态变量也是同样处理的。每个状态变量都生成一个逼近并在每次循环后更新。

用户可以控制优化近似的逼近曲线。可以指定线性拟合,平方拟合或平方差拟合。缺省情况下,用平方差拟合目标函数,用平方拟合状态变量。用下列方法实现该控制功能:

Command: OPEQN

GUI: Main Menu>Design Opt>Method/Tool

OPEQN同样可以控制设计数据点在形成逼近时如何加权;见ANSYS Theory Reference。

转换为非约束问题

状态变量和设计变量的数值范围约束了设计,优化问题就成为约束的优化问题。ANSYS程序将其转化为非约束问题,因为后者的最小化方法比前者更有效率。转换是通过对目标函数逼近加罚函数的方法计入所加约束的。

搜索非约束目标函数的逼近是在每次迭代中用Sequential Unconstrained Minimization Technique(SUMT) 实现的。

收敛检查

在每次循环结束时都要进行收敛检查。当当前的,前面的或最佳设计是合理的而且满足下列条件之一时,问题就是收敛的:

●目标函数值由最佳合理设计到当前设计的变化应小于目标函数允差。

●最后两个设计之间的差值应小于目标函数允差。

●从当前设计到最佳合理设计所有设计变量的变化值应小于各自的允差。

●最后两个设计所有设计变量的变化值应小于各自的允差。

用下列方法指定目标函数和设计变量允差:

Command: OPV AR

GUI: Main Menu>Design Opt>Design Variables

Main Menu>Design Opt>Objective

收敛并不代表实际的最小值已经得到了,只说明以上四个准则之一满足了。因此,用户必须确定当前设计优化的结果是否足够。如果不足的话,就要另外做附加的优化分析。

有时候求解过程会在收敛前终止,这是因为发生下列情况之一:

●指定的循环次数达到了。

●连续的不合理设计达到了指定的值(OPSUBP命令的NINFS域)。缺省值为7。

零阶方法的特殊问题

由于目标函数和状态变量都是使用逼近的,因此优化设计和逼近数值具有同样的精确度。下面给出了一些得到较好的逼近的建议。

●对于零阶方法,优化处理器开始通过随机搜索建立状态变量和目标函数的逼近。由于是随机搜索,收敛的速度可能很慢。用户有时可以通过给出多个合理的起始设计来加速收敛。只简单的运行一系列的随机搜索并删除所有不合理的设计。用下列方法之一运行随机搜索:

Command: OPTYPE,RAND

GUI: Main Menu>Design Opt>method/Tool

用下列方法删除所有不合理设计:

Command: OPSEL

GUI: Main Menu>Design Opt>Select/Delete

也可以运行多次单独的循环,并在每次运行前指定新的设计变量序列来生

成起始设计序列。用下列方法:

Command: OPTYPE,RUN

GUI: Main Menu>Design Opt>Method/Tool

(如果对问题的特性有些认识的话,后一种方法更好些。)

注——做一些小的设计分析将有利于收敛。但如果设计之间差别不大,也就是说设计数据点“堆积”在一起时,用户就要指定优化处理器沿一个指定的路径分析,以避免丢掉好的设计。

如果零阶方法生成了许多不合理的设计的话,可能说明状态变量的近似不能良好的反映状态变量的实际情况。在这种情况下,可以处理如下:

?增加连续不合理设计的允许值,然后进行附加的零阶方法分析(如果合

理的设计好象要达到了)。用下列方法:

Command: OPSUBP,NINFS

GUI: Main Menu>Design Opt>Method/Tool

?在连续的逼近中不断的选择最佳设计,可以得到更好的曲线拟合。用

下列方法实现:

Command: OPSEL

GUI: Main Menu>Design Opt>Select/Delete

?在状态变量逼近时选择交叉项。用下列方法:

Command: OPEQN,KFSV

GUI: Main Menu>Design Opt>Method/Tool

一阶方法

同零阶方法一样,一阶方法通过对目标函数添加罚函数将问题转换为非约束的。但是,与零阶方法不同的是,一阶方法将真实的有限元结果最小化,而不是对逼近数值进行操作。

一阶方法使用因变量对设计变量的偏导数。在每次迭代中,梯度计算(用最大斜度法或共轭方向法)确定搜索方向,并用线搜索法对非约束问题进行最小化。

因此,每次迭代都有一系列的子迭代(其中包括搜索方向和梯度计算)组成。这就使得一次优化迭代有多次分析循环。

OPFRST命令(Main Menu>Design Opt>Method/Tool)有两个输入域可以用来改善一阶方法的收敛。用户可以指定计算梯度的设计变量范围变化程度,也可以指定线搜索步长的范围。一般来说,这两个输入值的缺省数值就足够了。见ANSYS Theory Reference。

收敛检查

一阶方法在收敛或中断时结束。当当前的设计序列相对于前面的和最佳序列满足下面任意一种情况时,问题就称为收敛:

●目标函数值由最佳合理设计到当前设计的变化应小于目标函数允差。

●从当前设计到前面设计目标函数的变化值应小于允差。

同时要求最后的迭代使用最大斜度搜索,否则要进行附加的迭代。

用下列方法指定目标函数允差:

Command: OPV AR

GUI: Main Menu>Design Opt>Objective

问题在收敛之前可能中断。在用OPFRST命令NITR域指定的最大迭代次数达到的情况下出现。

一阶方法的特殊情况

与零阶方法相比,一阶方法计算量大且结果精确。但是,精确度高并不能保证最佳求解。下面是一些注意点:

●一阶方法可能在不合理的设计序列上收敛。这时可能是找到了一个局部最小值,或是不存在合理设计空间。如果出现这种情况,可以使用零阶方法,因其可以更好的研究整个设计空间。也可以先运行随机搜索确定合理设计空间(如果存在的话),然后以合理设计序列为起点重新运行一阶方法。

●一阶方法更容易获得局部最小值。(见后面“局部和全局最小值”的说明。)这是因为一阶方法从设计空间的一个序列开始计算求解,如果起点很接近局部最小值的话,就会选择该最小值而找不到全局最小值。如果怀疑得到的是局部最小值,可以用零阶方法或随机搜索验证,如上所述。

●目标函数允差过紧将会引起迭代次数很多。因为本方法计算实际有限元解(而非逼近),在计算过程中会根据给定的允差尽量找到确切的结果。

随机搜索法

对于随机搜索法[OPTYPE,RAND],程序完成指定次数的分析循环,并在每次循环中使用随机搜索变量值。用户可以用OPRAND命令(Main Menu>Design Opt>Method/Tool)指定最大迭代次数和最大合理设计数。如果给出了最大合理设计数,在达到这个数值时循环将终止,而忽略最大迭代次数是否达到。

随机搜索法往往作为零阶方法的先期处理。它也可以用来完成一些小的设计任务。例如可以做一系列的随机搜索,然后通过查看结果来判断当前设计空间是否合理。

等步长搜索法

等步长搜索法[OPTYPE,SWEEP]用于在设计空间内完成扫描分析。将生成n*NSPS个设计序列,n是设计变量的个数,NSPS是每个扫描中评估点的数目(由OPSWEEP命令指定)。对于每个设计变量,变量范围将划分为NSPS-1个相等的步长,进行NSPS次循环。问题的设计变量在每次循环中以步长递增,其他的设计变量保持其参考值不变。设计序列中设计变量的参考值用OPSWEEP命令的Dset指定(Main Menu>Design Opt>Method/Tool)。

图示和列表显示等步长搜索结果

用下列方法图示设计变量数值和响应变量的数值关系:

Command: OPLSW

GUI: Main Menu>Design Opt>Tool Results>Sweeps

纵坐标表示目标函数或状态变量的实际数值。横坐标表示正交化(0到1)的设计变量,正交范围为设计变量的最大最小值[OPV AR]。

用下列方法生成列表的结果:

Command: OPRSW

GUI: Main Menu>Design Opt>Tool Results>Print

正交化的响应数据值和正交化的设计变量值将列出。目标函数和状态变量

的结果与参考设计序列数值正交[OPSWEEP,Dset]。对于设计变量,0相应于最小值,1相应于最大值。

乘子计算法

本工具[OPTYPE,FACT]用二阶技术生成设计空间上极值点上的设计序列数值。(这个二阶技术在每个设计变量的两个极值点上取值。)可以用OPFACT 命令(Main Menu>Design Opt>Method/Tool)指定是完成整体的还是部分子的评估。对于整体评估,程序进行2n次循环,n是设计变量的个数。1/2部分的评估进行2n/2次循环,依此类推。

图示和列表显示乘子计算结果

可以用棒式图和表格显示目标函数或状态变量的某些方面。例如,可以图示每个设计变量对目标函数的主要作用。用户同样可以查看两个和三个变量之间的互相作用。

用下列命令显示棒式图:

Command: OPLFA

GUI: Main Menu>Design Opt>Tool Results>Factorial

用下列命令对目标函数或状态变量的作用列表:

Command: OPRFA

GUI: Main Menu>Design Opt>Tool Results>Print

要得到更详细的说明,请查阅ANSYS Theory Reference 第20章“Design Optimization”。

最优梯度法

最优梯度法[OPTYPE,GRAD]计算设计空间中某一点的梯度。梯度结果用于研究目标函数或状态变量的敏感性。用下列方式指定在哪个设计序列计算梯度:

Command: OPGRAD

GUI: Main Menu>Design Opt>Method/Tool

本工具做的循环次数等于设计变量的数目。

图示和列表显示最优梯度法的结果

用户可以用图显示设计变量和响应变量的数值。纵坐标表示目标函数或状态变量的实际数值。横坐标表示设计变量一个小的(1%)变化值。用下列方法列表表示结果:

Command: OPRGR

GUI: Main Menu>Design Opt>Tool Results>Print

1%的变化值是相对于设计变量的变化范围(由OPV AR命令中MAX-MIN 数值确定),而不是相对于当前的设计变量数值的。

选择优化变量的一些说明

下面列出了许多如何定义设计变量,状态变量和目标函数的建议。

选择设计变量

设计变量往往是长度,厚度,直径或模型坐标等几何参数。其必须是正值。

关于设计变量要记住的几点如下:

●使用尽量少的设计变量。选用太多的设计变量会使得收敛于局部最小值的可能性增加,在问题是高度非线性时甚至会引起不收敛。显而易见,越多的设计变量需要越多的迭代次数,从而需要更多的机时。一种减少设计变量的做法就是将其中的一些变量用其他的设计变量表示。这通常叫做设计变量合并。

设计变量合并不能用于设计变量是真正独立的情况下。但是,可以根据模型的结构判断是否允许某些设计变量之间可以逻辑的合并。例如,如果优化形式是对称的,可以用一个设计变量表示对称部分。

●给设计变量定义一个合理的范围(OPV AR命令中的MIN和MAX)。范围过大可能不能表示好的设计空间,而范围过小可能排除了好的设计。记住只有正的数值是可以的,因此要设定一个上限。

●选择可以提供实际优化设计的设计变量。例如,可以只用一个设计变量X1对图1-3a的悬臂梁进行重量优化。但是,这排除了用曲线或变截面得到更小的重量的可能。为了包括这种设计,需要选择四个设计变量X1到X4(图1-3c)。也可以用另外一种设计变量选择方法完成该优化设计,见图1-3d。同时,要避免选择产生不实际结果或不需要的设计。

图1-3 阶梯型悬臂梁的设计变量选择

选择状态变量

状态变量通常是控制设计的因变量数值。状态变量的例子有应力,温度,热流率,频率,变形,吸收能,消耗时间等。状态变量必须是ANSYS可以计算的数值;实际上任何参数都能被定义为状态变量。选择状态变量的一些要点为:

●在定义状态变量[OPV AR命令]时,在MIN域中输入空值表示无下限。同样,在MAX域中输入空值表示无上限。在这两个域中输入0值表示以0为限。如:

UPV AR,SIG,SV,,1000 !SIG小于等于1000

OPV AR,SIG,SV,0,1000 !SIG大于等于0且小于等于1000

●选择足够约束设计的状态变量数。如在应力分析中,只选择最大应力数值为状态变量不好,因为在不同循环中,最大应力位置是变化的。同样也要避免另一个极端如选择每个单元中的应力都为状态变量。比较好的方法是定义几个关键位置的应力为状态变量。

●在零阶方法中,如果可能的话,选择与设计变量为线性或平方关系的参数为状态变量。例如,状态变量G=Z1/Z2且G 表示为G=Z1-(C*Z2)且G<0,状态变量逼近就准确了。 ●如果状态变量有上下限时,给定一个合理的限制值[OPV AR命令的MIN 和MAX域]。应避免过小的范围,因为此时合理设计可能不存在。如500到1000psi 的应力范围要比900到1000psi的范围好。 ●如果要指定相同的约束数值(如频率为386.4HZ),定义两个相同数值的状态变量将实际值包含起来,如下所示: ... *GET,FREQ,ACTIVE,,SET,FREQ !参数FREQ等于计算频率 FREQ1=FREQ FREQ2=FREQ ... /OPT OPV AR,FREQ1,SV,,387 !上限FREQ1=387 OPV AR,FREQ2,SV,386 !下限FREQ2=386 ... 合理区域现为386到387,但每个状态变量有足够宽的范围以加速逼近(见OPV AR命令)。 ●在定义参数前用选择功能避免在奇异点处(如集中载荷)附近选择状态变量。 选择目标函数 目标函数是设计要最小化或最大化的数值。选择目标函数要记住以下几点: ●ANSYS程序总是最小化目标函数。如果要最大化数值x,就将问题转化为求数值x1=C-x或x1=1/x的最小值,其中C是远大于x的数值。定义C-x的方法比用1/x的方法要好,因为后者是反比关系,在零阶方法中不能得到准确的逼近。 ●目标函数值在优化过程中应为正值,因为负值将会引起数据问题。为了避免负值出现,可以将一个足够大的正值加到目标函数上(大于目标函数的最大值)。 总体建议 本部分说明了在优化设计中要记住的一些关键点。最重要的一点是要记住优化过程是一系列的分析过程,即一系列的前处理-求解-后处理-优化的循环。建议从一个简单的例子开始理解整个优化的过程。一旦理解了这个过程,求解实际问题时就会觉得很方便。 生成分析文件 前面在“准备分析文件”一部分中提到,通过交互方式建模后有两种方式生成分析文件:用内部数据库命令流[LGWRITE](Utility Menu>File>Write DB Log File),或通过过程命令流文件(Jobname.LOG)。用内部数据库命令流有几个优点: LGWRITE命令有一个选项(Kedit域)删除不重要的命令,或将其作为评论行写到文件中。该选项会自动对命令流文件做自动处理,但用户仍应做一下查看以确保文件适合优化。而且,内部数据库命令流包括整个模型的数据库,因此 不需要几个文件拼凑起来。数据库命令流是存储在数据库文件中(Jobname.DB)的,读入的数据库将包含其完整的数据库命令流。(见ANSYS Operations Guide。) 注意:推荐在LGWRITE命令Kedit域中使用Kedit=COMMENT而不用Kedit=REMOVE。有些被Kedit过滤的命令有可能在后面*GET操作中用到(如EXREM和PLNSOL)。这些命令在Jobname.LGW的最后编辑中不能作为备注行。 注——/CLEAR命令将数据库从内存中清除,同时也清除了数据库命令流。在每次优化循环的开始将运行一个/CLEAR命令。如果/LGWRITE命令是在优化循环以后输入的,那么结果文件将是不完整的命令流。一般,数据库命令流文件是在优化循环开始前写的。 前面说过,在定义优化变量时不能用鼠标拾取的操作。如果因为拾取较方便而使用了这种操作,那么特殊的GUI生成命令(如FLST和FITEM)将写入命令流中。这些命令在ANSYS Commands Reference中有叙述。但是在最后处理命令流文件时将这些命令转化为参数形式将非常烦琐。 执行后修改设计变量序列 在执行了一次或多次优化分析后[OPEXE],用户可能要删除一些设计变量[OPV AR,Name,DEL]然后进行下面的分析。通常,用户需要这些参数的数值保持不变(在最后优化过程的数值或用户指定的数值),而不要恢复回分析文件中的数值。假定在循环文件中没有重定义设计变量值,可以用下列方法修正“删除”了的设计变量数值: ●在分析文件中,在/PREP7命令前初始化设计变量数值。(只有后来要修改的参数才出现在/PREP7命令前。 ●在下一个优化前,输入OPLOOP,PREP(Main Menu>Design Opt>Controls)从第一个/PREP7处读入分析文件。 如果不做上面两步操作,在以后的优化分析中设计变量将设为其初始值。 在下面的例子中,我们从两个设计变量,AREA1和AREA2开始进行优化。然后AREA2被“删除”(不再是设计变量),保持其当前值。 AREA1=5.00 !AREA1是第一个面积 AREA2=5.00 !AREA2是第二个面积 /PREP7 !进入PREP7前处理器 !用AREA1和AREA2建立参数化模型 ... ... FINISH /SOLVE !施加载荷等并求解 ... FINISH /POST1 SET,... ... *GET,SIG1,... !定义用做状态变量和目标函数的参数 *GET,SIG2,... 详细说明 改进前的设计 改进后的设计 1.应使压模中的粉末受到大致相等的压缩,并能顺利地从压模中取出模压成型的制品。在零件压制方向如有凸起或凹槽时,则粉末在压制时各部分的密实度不易一致,因此凸起或凹槽的深度以不大于零件总高度的1/5为宜,并有一定的拔模锥度 2.当由上向下压制的结构零件较长时,其中间部分和两端的粉末密实度差别比较大。所以在实际生产中,常现在其长度为直径的2.5~3.5倍,壁愈薄其长度与直径之比的倍数愈低 3.当零件的壁厚急剧变化或零件的壁厚悬殊时,零件各部的密度也相差很大,这样烧结时会引起尺寸变化和变形,应尽量避免 4.设计带有凸缘或台阶的零件,其内角应设计成圆角,以利于压制时凹模中粉末的流动和便于脱模,并可避免产生裂纹 5.尽量避免深窄的凹槽、尖角或薄边的轮廓,避免细齿滚花和细齿形因为这些结构装粉成型都很困难 6.避免尖边、锐角和切向过渡 7.零件只能设计成与压制方向平行的花纹,菱形的花纹不能成型,应避免 8.与压制方向垂直的孔(图a )、径向凹槽(图b )、内螺纹及外螺纹(图c )、倒锥(图d )、拐角处的退刀槽(图f )等结构难以压制成型,当需要时可在烧结后进行切削加工 9.底部凹陷的法兰(图a )、外圆中部的凸缘(图b )不能压制成型。上部凹陷的法兰(图c )为坯件,当埋头孔的面积小于压制面积的1倍左右,深度(H )小于零件全高的1/4左右时,要作5°的拔梢(图d )才可以成型 10.从模具强度和压制件强度方面的因素考虑,并从孔与外侧间的壁厚要便于装粉考虑,制品窄条部分的最小尺寸应有一定的限度 11.为了使凸模具有必要的刚度,使粉末容易充满型腔和便于从压模内取出制品,零件结构应避免尖锐的棱角,并适当增加横截面的面积 12.避免过小的公差 13.对于长度大于20mm 的法兰制作,法兰直径不应超过轴套直径的1.5倍,在可能条件下,应尽量减下法兰的直径,以避免烧结后的变形。法兰根部的圆角半径可参考右图的表,轴套壁厚(δ)与法兰边宽(b )都必须大于1.5mm 设计阶梯形制件时,阶差不应小于直径的1/16,其尺寸不应小于0.9mm 轴套直径/mm <12 >12~25 >25~50 >50~65 >65 圆角半径/mm 0.8 1.2 1.6 2.4 >2.5 14.粉末冶金制件的端部最好不要有过锐棱角,并避免工具倒圆。倒角时尽可能留出0.2mm 左右的小平面,以延长凸模的寿命 在设计粉末冶金齿轮时,齿根圆直径应大于轮毂直径3mm 以上,以减小成型中的困难 15.在很多情况下,粉末冶金零件适于代替机械加工比较困难或加工劳动量大、材料利用率低的一些零件。在某些情况下,还可以代替一些本来需要加工后装配在一起的部件 需要装配的零件 不需装配的粉末冶金零件 16.当把铸件或锻件改为粉末冶金零件时,将粉末冶金零件上的凸部移到与其相配合的零件上,以简化模具结构和减少制造上的困难 用模锻或铸造,然后用机械加工法制造 用粉末冶金法制造 Y J K软件的优化设计Prepared on 21 November 2021 一、当前软件(PKPM)主要问题 1、计算模型落后甚至不正确的若干方面 2、采用的算法不完全满足规范要求的若干方面 3、采用的过于简化的计算模型的若干方面 4、设计观念已经落后的若干方面 5、计算模型粗放忽略了结构有利要素的若干方面 6、涉及优化的关键环节缺失的若干方面 7、不开放接口的封闭观念 1、计算模型落后甚至不正确的若干方面 (1)基础筏板、桩筏或桩承台有限元计算常给出配筋异常大的结果(2)楼板按照单房间的导致支座钢筋偏大; (3)基础冲切计算流程错误导致筏板承台厚度过大; (4)承台独基与地基梁的重复计算造成重复布置 2、采用的算法不完全满足规范要求的若干方面 (1)剪力墙边缘构件配筋的单肢配筋方式配筋过大或不够; (2)柱剪跨比按简化计算方法常导致短柱过多超限过多; (3)型钢混凝土柱的配筋按不同规程才可优化 3、采用的过于简化的计算模型的若干方面 (1)对弹性时程分析结果只能作全楼统一的地震作用放大; (2)对活荷载的折减系数、重力荷载代表值系数只能设置全楼统一的数值; (3)施工模拟计算不能胜任目前多种工程需要; (4)转换梁按照梁杆件计算模型导致易发生抗剪抗弯超限; (5)地下室外墙的计算模型不合理导致地下室外墙过大的配 筋设计; (6)基础考虑上部楼层刚度的计算不全面; 4、设计观念已经落后的若干方面 认为梁设计时考虑楼板的壳元计算减少梁的配筋偏于不安全 5、计算模型粗放忽略了结构有利要素的若干方面 (1)地下1层以下地下室的不需按抗震设计; (2)梁配筋计算没有考虑支承梁的柱的宽度影响; (3)应正确区分框架梁与非框架梁; 6、涉及优化的关键环节缺失的若干方面 (1)基础承载力验算; 实验六 PID 控制系统参数优化设计 一.实验目的: 综合运用MATLAB 中SIMULINK 仿真工具进行复杂控制系统的综合设计与优化设计,综合检查学生的文献查阅、系统建模、程序设计与仿真的能力。 二.实验原理及预习内容: 1.控制系统优化设计: 所谓优化设计就是在所有可能的设计方案中寻找具有最优目标(或结果)的设计方法。控制系统的优化设计包括两方面的内容:一方面是控制系统参数的最优化问题,即在系统构成确定的情况下选择适当的参数,以使系统的某些性能达到最佳;另一方面是系统控制器结构的最优化问题,即在系统控制对象确定的情况下选择适当的控制规律,以使系统的某种性能达到最佳。 在工程上称为“寻优问题”。优化设计原理是“单纯形法”。MATLAB 中语句格式为:min ('')X f s =函数名,初值。 2.微分方程仿真应用:传染病动力学方程求解 三.实验内容: 1.PID 控制系统参数优化设计: 某过程控制系统如下图所示,试设计PID 调节器参数,使该系统动态性能达到最佳。(习题5-6) 1020.1156s s e s s -+++R e PID Y 2.微分方程仿真应用: 已知某一地区在有病菌传染下的描述三种类型人数变化的动态模型为 11212122232 3(0)620(0)10(0)70X X X X X X X X X X X X ααββ?=-=?=-=??==? 式中,X 1表示可能传染的人数;X 2表示已经得病的人数;X 3表示已经治愈的人数;0.0010.072αβ==;。试用仿真方法求未来20年内三种人人数的动态变化情况。 四.实验程序: 建立optm.m 文件: function ss=optm (x) global kp; global ki; global kd; global i; kp=x (1); ki=x (2); kd=x (3); i=i+1 [tt,xx,yy]=sim('optzwz',50,[]); yylong=length(yy); ss=yy(yylong); 建立tryopt.m 文件: global kp; global ki; global kd; global i; i=1; result=fminsearch('optm',[2 1 1]) 建立optzwz.mdl: 系统优化设计 一.填空(30分) 1.系统工程是用于系统设计、实现、技术管理、运行使用和退役的专业学科方法论。 2.系统工程师在引导系统架构的开发、需求的定义和分配、设计方案的评价与权衡、系统间技术风险均衡、系统接口的定义与评估、验证和确认活动的全面监督,以及许多其他任务中起关键的作用。3.在NPR7123.1《NASA系统工程流程和需求》中包括三类技术流程:系统设计、产品实现及技术管理。 4.对飞行和地面保障项目,NASA寿命周期的两个阶段又分为以下7个递进阶段: ●A前阶段:概念探索(即确定确定可行备选方案)。 ●阶段A:概念研究和技术开发(即项目定义,明确和组织必要的 技术)。 ●阶段B:初步设计和技术完善(即建立初步设计方案,开发必要 的技术)。 ●阶段C:详细设计和制造(即完成系统设计,进行组件的建造/ 编码)。 ●阶段D:系统组装、集成、试验和投产(即集成组件,验证系统, 系统投入生产并准备运行使用)。 ●阶段E:运行使用与维护(即运行与维修系统)。 ●阶段F:退役处置(即处置系统,分析数据)。 5.产品交付流程:产品实施、产品集成、产品验证、产品确认、产品交付。 6.产品验证流程分为5个主要步骤:(1)验证计划(准备实施验证的计划); (2)验证准备(准备进行验证);(3)执行验证(进行产品验证);(4)分析验证结果;(5)获得验证工作产品。 7.技术管理:技术规划、需求管理、接口管理、技术风险管理、技术状态管理、技术数据管理、技术评估、决策分析。 二.(30分) A.直升机的主动防御系统 B.坦克的主动防御系统 三.简答题(20分) A.系统设计的关键 B.系统设计各流程间相互关系 C.产品实现流程图 D.产品实现的关键 四.(10分) 运用系统工程的方法简述对系统总师的认识 零件参数的优化设计 摘 要 本文建立了一个非线性多变量优化模型。已知粒子分离器的参数y 由零件参数)72,1( =i x i 决定,参数i x 的容差等级决定了产品的成本。总费用就包括y 偏离y 0造成的损失和零件成本。问题是要寻找零件的标定值和容差等级的最佳搭配,使得批量生产中总费用最小。我们将问题的解决分成了两个步骤:1.预先给定容差等级组合,在确定容差等级的情况下,寻找最佳标定值。2.采用穷举法遍历所有容差等级组合,寻找最佳组合,使得在某个标定值下,总费用最小。在第二步中,由于容差等级组合固定为108种,所以只要在第一步的基础上,遍历所有容差等级组合即可。但是,这就要求,在第一步的求解中,需要一个最佳的模型使得求解效率尽可能的要高,只有这样才能尽量节省计算时间。经过对模型以及matlab 代码的综合优化,最终程序运行时间仅为3.995秒。最终计算出的各个零件的标定值为: i x ={0.0750,0.3750,0.1250,0.1200,1.2919,15.9904,0.5625}, 等级为:B B C C B B B d ,,,,,,= 一台粒子分离器的总费用为:421.7878元 与原结果相比较,总费用由3074.8(元/个)降低到421.7878(元/个),降幅为86.28%,结果是令人满意的。 为了检验结果的正确性,我们用计算机产生随机数的方式对模型的最优解进行模拟检验,模拟结果与模型求解的结果基本吻合。最后,我们还对模型进行了误差分析,给出了改进方向,使得模型更容易推广。 关键字:零件参数 非线性规划 期望 方差 一、问题重述 一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。零件参数包括标定值和容差两部分。进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许围。若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。 进行零件参数设计,就是要确定其标定值和容差。这时要考虑两方面因素:一是当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大;二是零件容差的大小决定了其制造成本,容差设计得越小,成本越高。 试通过如下的具体问题给出一般的零件参数设计方法。 粒子分离器某参数(记作y )由7个零件的参数(记作x 1,x 2,...,x 7)决定,经验公式为: 7616 .1242 3 56 .02485 .01235136.0162.2142.174x x x x x x x x x x x Y ??? ? ????? ? ???????? ??--???? ? ??-????? ???=- y 的目标值(记作y 0)为1.50。当y 偏离y 0+0.1时,产品为次品,质量损失为1,000元;当y 偏离y 0+0.3时,产品为废品,损失为9,000元。 零件参数的标定值有一定的容许围;容差分为A、B、C三个等级,用与标定值的相对值表示,A等为+1%,B等为+5%,C等为+10%。7个零件参数标定值的容许围,及不同容差等级零件的成本(元)如下表(符号/表示无此等级零件): 高层建筑结构选型设计及建筑结构优化设计杜琨 发表时间:2018-10-26T10:35:06.930Z 来源:《防护工程》2018年第13期作者:杜琨 [导读] 高层建筑类型,其社会经济效益更高,同时这种高层建筑的发展也是当前我国社会经济发展的产物和趋势 杜琨 天津中机建设工程设计有限公司 300381 摘要:高层建筑类型,其社会经济效益更高,同时这种高层建筑的发展也是当前我国社会经济发展的产物和趋势。在我国城市化进程不断加快的过程中,城市的规模及人口数量都处于扩大发展中,这就使得可利用的土地资源在逐渐减少,而高层建筑正好起到了对我国城市土地资源的缓解作用,并同时也满足了人们对建筑各项功能的要求和需求。但高层建筑的质量及有效功能的发挥,都是基于高层建筑在结构造型上的科学合理性。那么本文将重点探讨高层建筑结构选型设计及建筑结构的优化设计问题。 关键词:高层建筑;结构选型;设计;建筑结构;优化设计 城市化的步伐不断加快,也使得城市建设的范围扩展速度更快,高层建筑的建设有效缓解了城市土地资源的紧张状况。但随着高层建筑的规模与数量的持续性发展,由于其结构设计与选型不同于传统多层建筑,这就要求设计人员必须结合高层建筑的结构特点选择相应的结构形式,并对相关的设计及工艺进行优化,才能保障高层建筑的质量,促进建筑企业的可持续发展。 1. 高层建筑的结构选型设计 1.1高层建筑结构的类型 高层建筑的安全性与质量在很大程度上取决于高层建筑的结构选型。目前高层建筑结构的类型分为以下几种:框架结构、框架-剪力墙结构、筒体结构等。其中,框架结构的构成包括了梁柱、楼板等,结合建筑在功能上的不同来布置平面框架。框架结构造价更为低廉,但同时在水平荷载影响下,也会发生更大的变形,因此抗震效果不太好;框架-剪力墙这种结构类型,高层建筑剪力墙大部分布置于电梯间,通过核心筒对水平荷载予以承担,提高了抗震性,并也使得整体建筑的稳定性更好。但这种结构类型会受限于平面布局,容易发生质心和钢心无法重合的问题,在结构上太大的扭转,可能潜在一些安全隐患;筒体结构类型,其筒体的形成主要是在电梯间以及建筑外围布置剪力墙,这种结构最大的优势是刚度极高。 1.2高层建筑结构选型的影响因素 对高层建筑结构选型的影响,不仅包括建筑需求因素,还包括以下这些因素:第一,环境因素。高层建筑的环境条件主要是场地条件、防烈度、基本风压;其次是建筑方案特征,其包括了建筑的高宽比、高度、长宽比以及建筑体型,其中建筑体型又是由平面体型和立体体型构成;再者,建筑使用功能的要求。对于高层建筑,其使用功能基本上分为住宅、办公、旅馆、综合大楼等。某种功能的建筑,也许只有某几种结构形式可以与其匹配。如高层住宅的使用空间相对更小,分隔墙体会比非常多,而且每一层的平面布置大体一样,所以高层建筑的住宅功能相对来讲,更适合剪力墙或框架-剪力墙结构;最后,结构抗灾水平、现场施工情况、运营维护以及后期投入使用情况。 2. 高层建筑的结构设计分析 2.1对高层建筑结构设计中水平荷载控制的分析 高层建筑与低层建筑相比较来说,高层建筑的整体结构对水平载荷的承载量更大,所以高层建筑所具有的整体稳定性与其结构设计中水平荷载水平的控制情况有着直接关系,而且高层建筑承受的倾覆力矩也是取决于其水平荷载,这种关系是一种二次方倍数关系。所以在高层建筑的结构设计过程中,必须严格控制水平荷载,以此才可进一步控制因较大的水平荷载而发生的一连串稳定性问题。 2.2对抗侧刚度予以合理确定 高层建筑在结构设计中不同于低层建筑,这种高层建筑的结构设计会对结构侧移带来一定的影响。由于楼层高度的不断变化,会在水平荷载测量变形的作用下,其结构侧移也会随之更大。所以在高层建筑的结构设计时,必须确保其结构强度达到相应的要求,而且可以承受荷载作用所产生的内力影响,在这个过程中就需要具备一定的抗侧刚度,确保结构在水平荷载的作用下可有效控制侧移的状况。 2.3对测控的确定 高层建筑相较于低层建筑,前者的结构更容易出现侧移的问题,而且也成为高层建筑结构的重要影响因素。在高层建筑楼层越来越高时,那么相应的水平荷载侧变形也会更大。高层建筑一方面应有很高的强度,另一方面还要能够承受荷载作用所产生的内力作用及抗侧刚度,这样才能避免高层建筑结构发生侧移。 2.4有效控制高层建筑的结构抗震性能 高层建筑必须重视抗震性问题,抗震性能在很大程度上直接影响着整个建筑体的稳定性与质量。影响高层建筑抗震性的因素很多,在进行设计时,应综合考虑和分析设计人员的专业技能、水平以及相应施加的载荷,并严格控制结构选型,才能有效保障建筑的稳定性 2.5有效控制建筑的自重 高层建筑随着楼层的不断增加,相应地,结构对基础接轨的传递荷载量也在不断提高。若建筑整体的自重比地基的承载能力更大,那么建筑整体则会发生下沉,有可能导致建筑体出现倾斜或者是影响建筑的抗震性能。所以作为高层建筑的结构设计人员,必须从实际情况出发,制定完善而科学的建筑结构方案,不可使得高层建筑的荷载超出基础所能承受的最大承载能力,才能提升整个高层建筑体的稳定性与投入使用之后的质量。 3. 高层建筑结构的优化设计 3.1结合建筑的总高度进行结构的优化设计 在高层建筑中,可通过对钢骨砼柱—砼梁与钢管砼柱—钢梁的比较分析,钢梁组 合楼盖能更有效地降低梁柱截面,从而符合高层建筑使用的净高要求,同时中庭洞口各层相互交错的布置,通过钢梁组合楼盖使得传统支模的问题得以解决;另外,还可对塔楼标准层的室内梁高进行有效控制,内部净高超过了150~200mm;大多数的构件的加工工作都在工厂进行,这就有效提升了建筑产品的工业化水准,提高了整个建筑工程建设的施工效率。 3.2结合建筑的荷载进行结构的优化设计 当前大部分建筑企业在建设中的成本压力非常大,地下室的优化工作也必须予以重视。基于安全、效果以及建筑功能等,必须对消防 【例19-3】扳手零件的优化设计 【问题描述】如图1所示为一个扳手简易图,长度为length,扳手小端宽度为width,扳手 大端圆角半径为fillet。已知零件厚度为5mm,材料弹性模量 5 210 MPa,泊松比0.3,屈服 强度200MPa。使用时大端内六边形固定,载荷通过小端圆弧与上边的切点,大小500N。现对其长度(范围为150-250mm)、小端宽度(范围为20-40mm)、大端圆角半径(范围为5-15mm)等尺寸进行优化,使零件用料最省,并且最大应力不超过屈服应力200MPa。 图1 问题分析:设置三个尺寸变量,分别为长度length,小端宽度width和大端圆角半径fillet;目标为零件用料最省,即体积最小化,且满足最大应力不超过屈服应力200MPa。 优化前处理 新建模型 (1)在电脑开始菜单单击【ANSYS 15.0】-【Workbench】,进入【workbench】工作界面。点 击【File】-【Save】,保存文件至指定的目录位置并输入项目名称。 (2)菜单栏单击【Units】,选择【Metric(tonne,mm,s,℃,mA,N,mV)】。 (3)单击打开工作界面左部工具箱中【Analysis Systems】的下拉列表,将其中【Static structure】 左键点住拖动到项目管理区,项目管理区中出现Static Structure模块A,如图2。 图2 定义材料属性 (1)双击模块A中的【Engineering Date】,进入材料定义模块。 (2)添加材料。单击工作区域左上角的“Outline of Schematic B2: Engineering Data”模块底 部的“Click here to add a new material”添加新材料,输入材料名称“banshou”。然后单击展开左侧的“Liner Elastic”栏双击选择其中的第一项“Isotropic Elasticity”如图3。 接下来在右侧“Properties of Outline Row 4:banshou”模块中填写杨氏模量“Young’s Modulus”200000Mpa,此时应注意单位为Mpa。同时填写泊松比“Poisson’s Ratio”为 0.3如图4。 (3)完成材料定义,返回到Workbench工作界面。 图3 图4 建立二维模型 (1)双击模块A的【Geometry】进入DM子程序进行建模。点击【unit】设置单位,选择毫 米【Milimeter】。 (2)创建草绘平面。单击选中导航树目录的【XYPlane】,单击工具栏中创建草绘按钮创建一 个草绘平面,此时导航树目录中【XYPlane】下会多出一个名为【Sketch1】的草绘平面如图5。 ADAMS/VIEW 参数化和优化设计实例详解本例通过小球滑落斜板模型,着重详细说明参数化和优化设计的过程。 第一步,启动adams/view(2014版),设置工作路径,设置名称为incline。 名称 存储路径第二部,为满足模型空间,设置工作网格如图参数。 修改尺寸 第三部创建斜板。点击Bodies选项卡,选择BOX,然后建模区点击鼠标右键,分别设置两个点,坐标为(0,0,0)和(-500,-50,0),创建完模型,然后右键Rename,修改名称为xieban。 右键输入坐标,创建点BOX rename 输入xieban 第四部创建小球。点击Bodies选项卡,选择Sphere,然后建模区点击鼠标右键,分别设置两个点,球心坐标为(-500,50,0)和半径坐标(-450,50,0),创建完模型,然后右键Rename,修改名称为xiaoqiu。 输入两点 Rename,及创建效果 第五部创建圆环。点击Bodies选项卡,选择Torus,然后建模区点击鼠标右键,分别设置两个点,圆环中心坐标为(450,-1000,0)和大径坐标(500,-1000,0),创建完模型,然后右键Rename,修改名称为yuanhuan。完成后效果如下图: 第六部修改小球尺寸及位置。首先修改小球半径为25mm,在小球上右键,选择球体,点击Modify,然后设置如下图;然后修改小球位置,将Y坐标移到25mm处,选择Marker_2点, 右键点击Modify,然后设置坐标位置如下图。 右键编辑球半径 修改半径为25 改后效果 修改球的位置 设置球坐标 完成修改后效果 第七部修改圆环尺寸及位置。将圆环绕X轴旋转90度,选择Marker_3点,右键点击Modify,然后设置坐标位置如下图。修改圆环尺寸,大径为40mm,截面圆环半径为12mm,右键,选择圆环体,点击Modify ,然后设置如下图。至此,模型建立完毕。 修改圆环位置 第37卷第2期2010年3月 华北电力大学学报 JamlalofNorthChina既ectricPowerUniversity Vd.37.No.2 Mar.,2010用数值模拟方法进行脱硫塔的优化设计 曾芳 (华北电力大学环境科学与工程学院,河北保定071003) 摘要:基于多相流数值模拟,进行了湿法脱硫喷淋塔的优化设计研究,气相湍流由标准模型描述,喷淋液滴由确定颗粒轨道模型描述,通过对流场和温度场模拟计算得到优化设计结果是烟气入口向下倾斜15。,喷嘴采用高低位布置,在喷雾区加装环形导流分布器,可使脱硫塔流场右侧湍流强度明显增加。左侧烟气贴壁流动有所改善,脱硫塔内流场分布更加合理,塔出口温度低于优化前温度,增加气液传质、传熬,提高脱硫效率。 关键词:脱硫塔;数值模拟;优化设计;导流分布器 中图分类号:X773文献标识码:A文章编号:1007—2691(2010l02—0094—05 Optimizeddesignofthedesulphurizationspray towerbynumericalsimulation ZENGFaIlg (SchoolofEnvironmentalScienceandEngineering, NorthChinaElectricPowerUniversity,Baoding071003,China) Abstract:Basedonnumericalsimulationofmultiphaseflow,Optimizationdesignofthed鹤ulphurizationspraytowerwas翻埘edout.Theflue gasflowwas describedusingstandard七一eturbulencenxxtelandthemotionoftheIiquiddropletsw鹬describedIlsingtheparticlepath model.msimulationresultsoftheflowandtenlIoeraturefieldsindicat— edtheangleofthefluegasentmee砌downtO 15。,thenozzleswerelaidinhiighandlowcombines,imtalledthe fluegasdistributotinareflofatomizationdownspraylayerswereoptimization.Thatmadetheturbulenceinrightsideofthetowerw88intmsified:thefluegasstucktowerwallhadanimprovetnentinleftsideofthetowel-.TIledistribu.tionofflowfieldWaSnlcqerational.Thegastt墓nperatureoftheexlx)rtWaS lowerthanbefore.Thecontactrateofdesulphurizationagentwith鼢wasinc彻sedandtheefficiencyofdesulphurizationWaSenhanced Key words:desulfmizationtOWer;numericalsimulation;optimization;fluegasdistributor 0引言 湿法脱硫工艺占国内脱硫市场80%以上,湿法脱硫系统核心技术设备是吸收塔,传统的塔设备设计方法只能给出一些定性的分析结果,采用常规的研究方法进行试验台试验或在已投运的装置上进行实物试验的优化设计等费用高,且只能针对特定的设备或结构,具有较大的局限性…。采用数值模拟方法进行脱硫塔的优化设计无论在 牧稿Et期:2009.10.30时间、经济和精度上均有优势。湿法脱硫吸收塔流场大多为气液两相流,气液两相流场特性是实现有效脱硫的重要因素之一。理想流场状态是在不同塔高截面上气流分布尽可能均匀一致,以便使气液充分接触,同时充分发挥脱硫塔内所有空间的作用。这样可以在减少脱硫浆液的基础上,使脱硫效率极大化【2--6J。但现有脱硫吸收塔烟气进口位于塔的一侧,这势必对塔内气流分布的均匀性造成影响。利用Fluent的软件建立脱硫吸收塔流场及温度场数值模拟平台,通过对模拟计算结果分析,对现有塔进行最优化设计。 万方数据 高层建筑结构选型设计及建筑结构优化设计 发表时间:2018-10-01T12:51:32.433Z 来源:《基层建设》2018年第22期作者:彭宇明 [导读] 摘要:随着高层建筑规模的不断扩大和投资的不断增加,结构选型在建筑结构概念设计中起着重要的作用。 深圳市慧创建筑设计有限公司广东深圳 518000 摘要:随着高层建筑规模的不断扩大和投资的不断增加,结构选型在建筑结构概念设计中起着重要的作用。它将对建筑功能、工程造价和社会效益产生影响。正确处理高层建筑的结构选型和优化设计,对高层建筑的设计、施工、使用和维护具有重要意义。本文结合工程实例,分析了结构选型和优化的重要性,阐述了结构选型的关键,选择了合适的结构优化方案,旨在为提高高层建筑的安全性、降低成本提供依据。 关键词:高层建筑;结构选型;结构优化;设计 1 高层建筑结构选型设计 1.1 高层建筑结构类型分析 高层建筑结构的选择决定了高层建筑的整体安全性和可靠性,几种常见的结构类型可分为框架结构、框架剪力墙结构、剪力墙结构和筒体结构。①框架结构主要是由梁柱、楼板等部分组成,根据建筑功能的需求,完成对平面框架的布置。框架结构造价低,但在水平荷载影响下变形较大,抗震效果不佳;②框架-剪力墙结构,在高层建筑中,剪力墙主要布置在电梯室内,通过核心筒承受水平荷载,抗震能力强,整体稳定性高。但框架-剪力墙结构容易受平面布置的限制,出现质心和钢心不重合的现象,结构扭转过大,可能会出现的安全隐患; ③剪力墙结构具有较强的竖向和水平承载能力,对高层建筑的整体刚到和稳定性具有显著的提升效果,重点在于剪力墙的布置及自重的控制;④筒体结构,在电梯间及建筑外围布置剪力墙,形成筒体,该结构具有更高的刚度。 1.2 高层建筑结构选型的影响因素 除了建筑需求的影响外,高层建筑结构选型的主要因素可归纳为:①环境条件,主要包括设防烈度、场地条件、基本风压等;②建筑方案特征,主要包括方案建筑的高度、高宽比、长宽比和建筑形状,其中建筑形状包括平面形状和三维形状。平面形状由平面规则性、平面对称性、平面质量和刚度偏心等组成,立体形状由结构高宽比、立面内收形状、塔楼和层间刚度等组成;③建筑物使用功能要求,一般来说,高层建筑的功能可分为居住建筑、办公建筑、宾馆和综合楼。具有特定功能的建筑物可能只有几个与其匹配的结构类型。高层住宅由于其空间较小、隔墙较多、各层布置基本相同,更适合剪力墙或框架-剪力墙结构;④结构抗灾等级及现场施工、后期使用、运行维护等情况。 1.3 结构选型实施案例 本章以某工程为例,主要包括高层住宅楼和多层商务办公楼两部分,以及建筑总建筑占地面积 95388.440m 2 ,其中工程中主要以 1号楼、2 号楼、3 号楼为高层建筑,且楼层均为 36F,其中且高度分别为 117.390m、119.400m、119.400m。本工程主要采用钢柱、混凝土等材料。本章以1号楼为重点,1号楼共36层,设防烈度7度,基本风压 0.75kN/m 2 ,场地Ⅱ类。建筑平面对称布置,平面规则,间距小,隔墙多,各层平面布置基本相同。本工程考虑到竖向和水平荷载、施工成本等因素,采用剪力墙结构,通过合理布置剪力墙,控制了结构的整体刚度和侧向位移,使结构更加安全、稳定、经济。 2 建筑结构的优化设计 2.1 结合建筑类型进行优化 汶川地震震害结果表明,对于中小学等教育工程,由于使用功能要求,与其他建筑相比,教学楼竖向结构体系相对薄弱,强度和刚度不足,建筑结构不对称,容易在地震中倾倒。因此,在教育工程中,应在建筑物和楼梯间侧设置剪力墙,以提高建筑物结构的整体性和稳定性,使其具有良好的工作性能。 对于图书馆、博物馆等文化体育项目,根据馆藏图书、文物的特点,其装载量大,使用空间大,平面不规则。当结构垂直布置时,不需要按照传统的9m模数进行布置,某工程按12m模数进行柱网优化后,结构截面变化不大,但能较好地满足建筑物的功能要求。 2.2 结合建筑总高度进行优化 在某超高层建筑中,通过对型钢混凝土柱-混凝土梁和钢管混凝土柱-钢梁的对比分析,型钢梁组合楼板能有效减小梁柱截面,满足建筑净高要求,中庭入口楼层交错布置,采用型钢梁组合楼板解决传统模板支撑问题;可有效控制塔标准楼层室内梁的高度,内部净高150 -200 mm,绝大多数构件在工厂加工完成,大大提高了建筑产品的工业化水平,大大减少了施工现场的建筑垃圾,大大缩短了工期。 2.3 结合建筑荷载进行优化 越来越多的企业在工程建设过程中承受着巨大的成本压力,地下室优化的必要性不容忽视。在满足安全和建筑功能及效果的前提下,充分考虑了、消防车、人防等荷载,进行了平面布置,并对多种方案进行了比较。工程实例表明,在常规8.5m×8.5m柱网条件下,荷载越大,采用的板结构越大,建筑物含钢量最低,最经济。在结构优化过程中,应综合考虑各种因素,对建筑安全、美观和经济性进行综合比较,以实现工程的最大效益。 2.4 剪力墙结构优化理论在实际工程中运用 (1)进行结构计算时,应采用软件分析,以满足最大层间位移、周期比、位移比、轴压比等各项指标的要求。 (2)通过适当的缩减剪力墙的长度,减轻其自重,增加了高层建筑的内部使用空间。 (3)剪力墙肢节控制需要保证肢节在具体控制中以简单规则为依据,混凝土门窗洞口设计整齐,形成清晰的墙肢和连梁,使应力分布合理,提高了高层建筑的整体安全性和稳定性。 题1、[下料问题的优化设计]某车间有一大批长130cm的棒料,根据加工零件的要求,需要从这批棒料中成套截取70cm长的毛坯不少于100根,32cm 长的毛坯不少于100根,35cm长的毛坯不大于100根。要求合理设计下料方案,使剩下的边角料总长最短。 根据题目意义,运用优化设计理论和方法,完成设计全过程;工程问题分析:数学模型建立及特征分析:优化方法选择;优化程序设计(解析优化);计算结果分析;结论及体会。 基于MATLAB一维优化下料问题分析 0 前言 生产中常会通过切割、剪裁、冲压等手段,将原材料加工成所需大小零件,这种工艺过程,称为原料下料问题。在生产实践中,毛坯下料是中小企业的一个重要工序。怎样减少剩余料头损失是节约钢材、降低产品成本、提高企业经济效益的一个重要途径。在毛坯下料中我们常会遇到毛坯种类多、数量大的情况,如不进行周密计算则因料头而造成的钢材损失是相当可观的。为使料头造成的钢材损失减少到最小程度,我们可依据预定的目标和限制条件统筹安排,以最少的材料完成生产任务。 1 一维优化下料问题的具体模型分析 设原材料长度为L,数量充足。需要切割成n (n≥0)种不同规格的零件,根据既省材料容易操作的原则,人们已经设计好了n 种不同的下料方式,设第j 种下料方式中可下得第i 种零件 ij a 个,又已知第i 种零件得需要量为i b 个, j x 表示第 j B 种下料方式所消耗得零件数目, j c 表示第 j B 种下料方式所得余料(j=1, 2 , ?, n, j x ∈ Z)。满足条件的切割方案有很多种,现在要求既满足需要又使所用原材料数量最少,即最优下料方案满足:μp=min (∑j c j x )约束条件:∑ ij a j x =i b , j x ∈Z 。 线性规划数学模型 根据线性规划算法,约束条件包括两部分:一是等式约束条件,二是变量的非负性。出变量的非负要求外,还有其他不等式约束条件,可通过引入松弛变量将不等式约束化成等式约束形式。如果是求最大值的,则松弛模型最优解对应的目标函数值必大于或等于整数规划最优解对应的目标函数值;如果问题是求最小值,则松弛模型最优解对应的目标函数值必于或等于整数规划最优解对应的目标函数值。因此对于最优下料方案模型为: []()1 1 min 1n p j j j n ij j j j j f c x a x b x z μ==+? ==???=???∈??∑∑ 由式(1)的线性规划(LP)引入松弛变量 一、当前软件(PKPM)主要问题 ? 1、计算模型落后甚至不正确的若干方面 ? 2、采用的算法不完全满足规范要求的若干方面 ? 3、采用的过于简化的计算模型的若干方面 ? 4、设计观念已经落后的若干方面 ? 5、计算模型粗放忽略了结构有利要素的若干方面 ? 6、涉及优化的关键环节缺失的若干方面 ? 7、不开放接口的封闭观念 1、计算模型落后甚至不正确的若干方面 ?(1)基础筏板、桩筏或桩承台有限元计算常给出配筋异常大的结果?(2)楼板按照单房间的导致支座钢筋偏大; ?(3)基础冲切计算流程错误导致筏板承台厚度过大; ?(4)承台独基与地基梁的重复计算造成重复布置 2、采用的算法不完全满足规范要求的若干方面 ?( 1)剪力墙边缘构件配筋的单肢配筋方式配筋过大或不够; ? ( 2)柱剪跨比按简化计算方法常导致短柱过多超限过多; ? ( 3)型钢混凝土柱的配筋按不同规程才可优化 3、采用的过于简化的计算模型的若干方面 ? ( 1)对弹性时程分析结果只能作全楼统一的地震作用放大; ? ( 2)对活荷载的折减系数、重力荷载代表值系数只能设置全楼统一的数值; ? ( 3)施工模拟计算不能胜任目前多种工程需要; ? ( 4)转换梁按照梁杆件计算模型导致易发生抗剪抗弯超限; ? ( 5)地下室外墙的计算模型不合理导致地下室外墙过大的配 筋设计; ? ( 6)基础考虑上部楼层刚度的计算不全面; 4、设计观念已经落后的若干方面 ? 认为梁设计时考虑楼板的壳元计算减少梁的配筋偏于不安全 5、计算模型粗放忽略了结构有利要素的若干方面 ? ( 1)地下1层以下地下室的不需按抗震设计; ? ( 2)梁配筋计算没有考虑支承梁的柱的宽度影响; ? ( 3)应正确区分框架梁与非框架梁; 6、涉及优化的关键环节缺失的若干方面 ? ( 1)基础承载力验算; 极化磁系统参数优化设计 方法的研究 The document was prepared on January 2, 2021 极化磁系统参数优化设计方法的研究 摘要:永磁继电器是一种在国防军事、现代通信、工业自动化、电力系统继电保护等领域中应用面很广的电子元器件,其极化磁系统的参数优化设计是实现永磁继电器产品可靠性设计的前提工作之一。该文采用六因素三水平多目标的正交试验设计方法,分析并研究了极化磁系统的参数优化设计方法。在永磁继电器产品设计满足输出特性指标要求的前提下,给出了输出特性值受加工工艺分散性影响而波动最小的最佳参数水平组合。 1 引言 具有极化磁系统的永磁继电器具有体积小、重量轻、功耗低、灵敏度高、动作速度快等一系列优点,是被广泛应用于航空航天、军舰船舶、现代通信、工业自动化、电力系统继电保护等领域中的主要电子元器件。吸力特性与反力特性的配合技术是电磁继电器产品可靠性设计的关键技术。在机械反力特性及电磁结构已知的情况下,如何对电磁系统进行参数优化设计,使得在保证输出特性值满足稳定性要求的前提下,电磁系统的成本最低,这是继电器可靠性设计必不可少的前提工作之一。 由于极化磁路的非线性及漏磁的影响,使极化磁系统的输出特性值(吸力值)与磁系统各参数水平组合之间存在着非线性函数关系。在各种干扰影响下,各参数存在一定的波动范围。当各参数取不同的水平组合时,参数本身波动所引起的输出特性值的波动亦不相同。由于非线性效应,必定存在一组最优水平组合,使得各参数波动所造成的输出特性值的波动最小,即输出特性的一致性最好。极化磁系统参数优化设计的目的就是要找到各参数的最优水平组合(即方案择优),使得质量输出特性尽可能不受各种干扰的影响,稳定性最好。 影响永磁继电器产品质量使其特性发生波动的主要干扰因素有:①内干扰(内噪声),是不可控因素,如触点磨损、老化等;②外干扰(外噪声),亦是不可控因素,如环境温度、湿度、振动、冲击、加速度等;③可控因素(设计变量)加工工艺的分散性等。其中前两种因素均与产品实际使用环境有关,这里暂不予考虑,本研究只考虑后者对产品质量特性波动的影响。 正交试验设计法是实现参数优化设计的重要手段之一,以往人们在集成电路制造工艺、电火花成型加工工艺、轴承故障诊断等方面得到了很好应用[1-4],但大多是采用单一目标函数的正交试验设计。文献[2]应用正交试验设计法对永磁继电器磁钢尺寸进行了参数优化设计,但没有采用正交试验设计法对永磁继电 一、目的与要求 1.通过实践环节,培养运用本课程基本理论知识的能力,学会分析解决工程技术问题;加深对课程理论的理解和应用,提高工程测量现场服务的技能。 2.掌握工程测量地面控制网模拟设计计算的基本理论和方法,对附合导线进行设计、模拟计算、统计分析和假设检验,对结果进行分析,发现附合导线存在的问题,提出相应得对策,通过与边角网模拟计算结果的比较,加深对地面控制网的精度和可靠性这两个重要质量指标的理解。 3.掌握基于观测值可靠性理论的控制网优化设计方法,能根据工程要求独立布设地面控制网并进行网的模拟优化设计计算。 4.掌握COSA系列软件的CODAPS(测量控制网数据处理通用软件包)的安装、使用及具体应用。 二、内容与步骤 2.1附合导线模拟计算 2.1.1模拟网的基本信息 网类型和点数:附合导线、全边角网,9个控制点。 网的基准:附合导线为4个已知点、全边角网取1个已知点和1个已知方向。 已知点坐标:自定 待定点近似坐标:自定 边长:全边角网1000 ~ 1500m 左右,附合导线 400~ 500m 2.2计算步骤 1.人工生成模拟观测方案设计文件“导线数据.FA2”在主菜单“新建”下输入等边直伸导线的模拟观测数据,格式按照 COSA2 的规定输入,另存为“导线数据.FA2”。文件如下: 1.8,3,2 D1,0,1261.778,671.640 D2,0,997.212,1086.813 D3,1,1242.007,1542.800 D4,1,1027.823,2001.479 D5,1,1258.483,2496.456 D6,1,1071.641,2921.460 D7,1,1226.964,3367.157 D8,0,1031.118,3795.525 D9,0,1114.036,4306.353 D2 L:D1,D3 S:D3 ………… 2.主菜单“设计”栏的下拉菜单,有三项子菜单项,单击“生成正态标准随机数”,将弹出一对话框,要求输入生成随机数的相关参数。第一个参数用于控制生成不相同的随机数序列,其取值可取1-10的任意整数;第二个参数即“随机数个数”只能选200,400或500,即最多可生成500个服从(0,1)分布的正态随机数。系统对所生成的随机数按组进行检验,检验通过就存放在RANDOM.DAT文件中。该文件中的随机数用于网的模拟计算时生成在给定精度下的模拟观测值。 3.生成平面网初始观测值文件“导线数据.IN2”单击“生成初始观测值文件”,选择“平面网”,在弹出的对话框中选择文件“导线数据.FA2”,则自动生成初始观测值文件“导线数据.IN2”。如下: 1.800,3.000, 2.000,1 D1, 1261.778000, 671.640000 D2, 997.212000, 1086.813000 D8, 1031.118000, 3795.525000 D9, 1114.036000, 4306.353000 D2 D1,L,0.0000 D3,L, 119.155092 D3,S, 517.543047 D3 D2,L,0.0000 D4,L, 233.153520 D2,S, 517.537413 D4,S, 506.224731 题目:机械零件的可靠性优化设计 课程名称:现代设计理论与方法 机械零件 自从出现机械,就有了相应的机械零件。随着机械工业的发展,新的设计理论和方法、新材料、新工艺的出现,机械零件进入了新的发展阶段。有限元法、断裂力学、弹性流体动压润滑、优化设计、可靠性设计、计算机辅助设计(CAD)、系统分析和设计方法学等理论,已逐渐用于机械零件的研究和设计。更好地实现多种学科的综合,实现宏观与微观相结合,探求新的原理和结构,更多地采用动态设计和精确设计,更有效地利用电子计算机,进一步发展设计理论和方法,是这一学科发展的重要趋向。 机械零件是指直接加工而不经过装配的机器组成单元。机械零件是机械产品或系统的基础,机械产品由若干零件和部件组成。按照零件的应用范围,可将零件分为通用零件和专用零件二类。通用的机械零件包括齿轮、弹簧、轴、滚动轴承、滑动轴承、联轴器、离合器等。 机械零件设计就是确定零件的材料、结构和尺寸参数,使零件满足有关设计和性能方面的要求。机械零件除一般要满足强度、刚度、寿命、稳定性、公差等级等方面的设计性能要求,还要满足材料成本、加工费用等方面的经济性要求。 机械零件优化设计概述 进行机械零件的设计,一般需要确定零件的计算载荷、计算准则及零件尺寸参数。零件计算载荷和计算准则的确定,应当依据机械产品的总体设计方案对零件的工作要求进行载荷等方面的详细分析,在此基础上建立零件的力学模型,考虑影响载荷的各项因素和必要的安全系数,确定零件的计算载荷;对零件工作过程可能出现的失效形式进行分析,确定零件设计或校核计算准则。零件材料和参数的确定,应当依据零件的工作性质和要求,选准适合于零件工作状况的材料;分析零件的应力或变形,根据有关计算准则,计算确定零件的主要尺寸参数,并进行参数的标准化。 所谓机械零件优化设计是将零件设计问题描述为数学优化模型,采用优化方法求解一组零件设计参数。机械零件设计中包含了许多优化问题,例如零件设计方案的优选问题、零件尺寸参数优化问题、零件设计性能优化问题等。国内机械设计领域技术人员针对齿轮、弹簧、滚动轴承、滑动轴承、联轴器、离合器等零件优化设计问题开展了大量的工作,解决了齿轮传动比优化分配、各种齿轮参数优化、各种齿轮减速器优化设计、各种齿轮传动的可靠性优化、齿轮传动和减速粉末冶金零件的优化设计

YJK软件的优化设计

实验六PID控制系统参数优化设计

系统优化设计模拟

数学建模_零件参数的优化设计说明

高层建筑结构选型设计及建筑结构优化设计杜琨

扳手零件的优化设计

ADAMS VIEW 参数化和优化设计实例详解

用数值模拟方法进行脱硫塔的优化设计

高层建筑结构选型设计及建筑结构优化设计

下料问题的优化设计

YJK软件的优化设计

极化磁系统参数优化设计方法的研究

工程控制网模拟计算分析与优化设计

机械零件的可靠性优化设计