第33卷 第4期2012年8月特种橡胶制品

Special Purpose Rubber ProductsVol.33 No.4

Aug

ust 2012高性能实心轮胎胶料的研制

郭振涛1,李淑凤1,陆永俊1,矫 阳1,刘江伟1,康兴川1,宋卫群2

(1.北京市射线应用研究中心,北京 100012;

2.中国人民解放军驻318厂军事代表室,北京 100053

)摘 要:以合理的材料配方设计,研制出具有优良物理机械性能、耐老化性能和低压缩生热性能的实心轮胎胶料。结果表明,NR/BR共混比为90/10的胶料具有较低压缩生热性能、较好耐磨性能和物理机械性能;莱茵蜡替代普通石蜡可使胶料获得较好耐老化性能;炭黑N339补强的胶料具有较低生热和较好物理机械性能;使用半有效硫化体系TMTD/CZ/S的胶料具有较好综合性能。

关键词:实心轮胎;NR/BR共混胶;

耐老化性能;低压缩生热性能;耐磨性能中图分类号:TQ332.6,TQ333.2 文献标识码:A 文章编号:1005-4030(2012)04-0033-02

收稿日期:2012-03-

17作者简介:郭振涛(1974-)

,男,河南平顶山人,硕士研究生,副研究员,现从事辐射高分子材料的研发工作。

随着车辆工业的发展,

人们对轮胎性能的要求越来越高。与普通轮胎相比,实心轮胎具有较高负荷承载能力、行驶平稳、耐扎刺且无需经常修复等特点,广泛应用于工程或军事等重载低速车辆上。

在实际使用过程中,实心轮胎既要承受野外恶劣气候环境和崎岖路面的破坏,又要反复承受车辆行驶时所产生的各种应力的作用,这就要求实心轮胎胶料具有优良的物理机械性能、耐老化性能、

耐磨性能及低压缩生热性能。天然橡胶实心轮胎具有弹性高、耐磨性好和使用寿命长等优点,但因其橡胶基材的滞后损失较大,所以实心轮胎在车辆行驶时产生的热量大大超出其散热能力,也就是说,轮胎内部温度超过了其橡胶材料的正常工作温度范围,使轮胎在短时间内烧损、炸裂或金属龙骨与橡胶层脱粘,导致轮胎使用寿命缩短

[1-4

]。

本文通过优选原材料和功能助剂、合理调整并设计胶料配方,研制出具有优良物理机械性能、耐老化性能、耐磨性能及低压缩生热性能的实心轮胎胶料,提高了产品使用寿命。1 实验1.1 原材料

天然橡胶(NR),1#标准橡胶,

云南农垦供销公司;顺丁橡胶,BR9000,燕山石油化工有限公司;补强炭黑,N339和N234,天津海豚炭黑有限公司;补强炭黑,DZ-13,四川自贡炭黑厂;高分散白炭黑,

青岛罗地亚公司;其他原材料均为市售橡胶工业常用原材料。

1.2 主要设备与仪器

切胶机,XQ-8,上海第一橡胶机械厂;破胶机,XKP-400,无锡橡胶机械有限公司;密炼机,X(S)N-55/30,大连华日橡塑机械公司;开炼机,X(S)K-250×620,无锡橡胶机械有限公司;1.0MN抽真空平板硫化机,HPS-100,

上海西玛伟力橡胶机械公司;平板硫化机,QL13-D,上海第一橡胶机械厂;电子拉力机,T2000E,北京友深电子仪器厂;老化试验箱,401B-A,上海化工机械四厂;疲劳实验机,XP-16,北京环峰化工机械实验厂;邵氏硬度计,IRHD,北京友深电子仪器厂;压缩生热疲劳试验机,YS3000E,北京友深电子仪器厂;脆性温度实验机,DGCX,上海化工机械四厂。1.3 样品制备

按常规混炼工艺在密炼机中将生胶与补强剂、活化剂和防老剂等混炼后,在开炼机上加入硫化剂和促进剂制得混炼胶,用硫化仪测试正硫化时间,用1.0MN抽真空平板硫化机硫化试样,硫化条件为140℃×t90。1.4 性能测试

拉伸性能按GB/T528-2009测试,撕裂强度按GB/T529-2008测试,

耐热空气老化按

34

特种橡胶制品第33卷 第4期

GB/T3512-2001测试,邵尔A硬度按GB/T531-2008测试,耐臭氧性能(50℃,500ppm,24h)按GB/T7762-2003测试,低温脆性按GB/T1682-1994测试,压缩疲劳性能(55℃,4.45mm,25min)按GB/T1687-1993测试,耐磨性能按GB/T1689-1998测试。

2 结果与讨论

2.1 生胶的选用

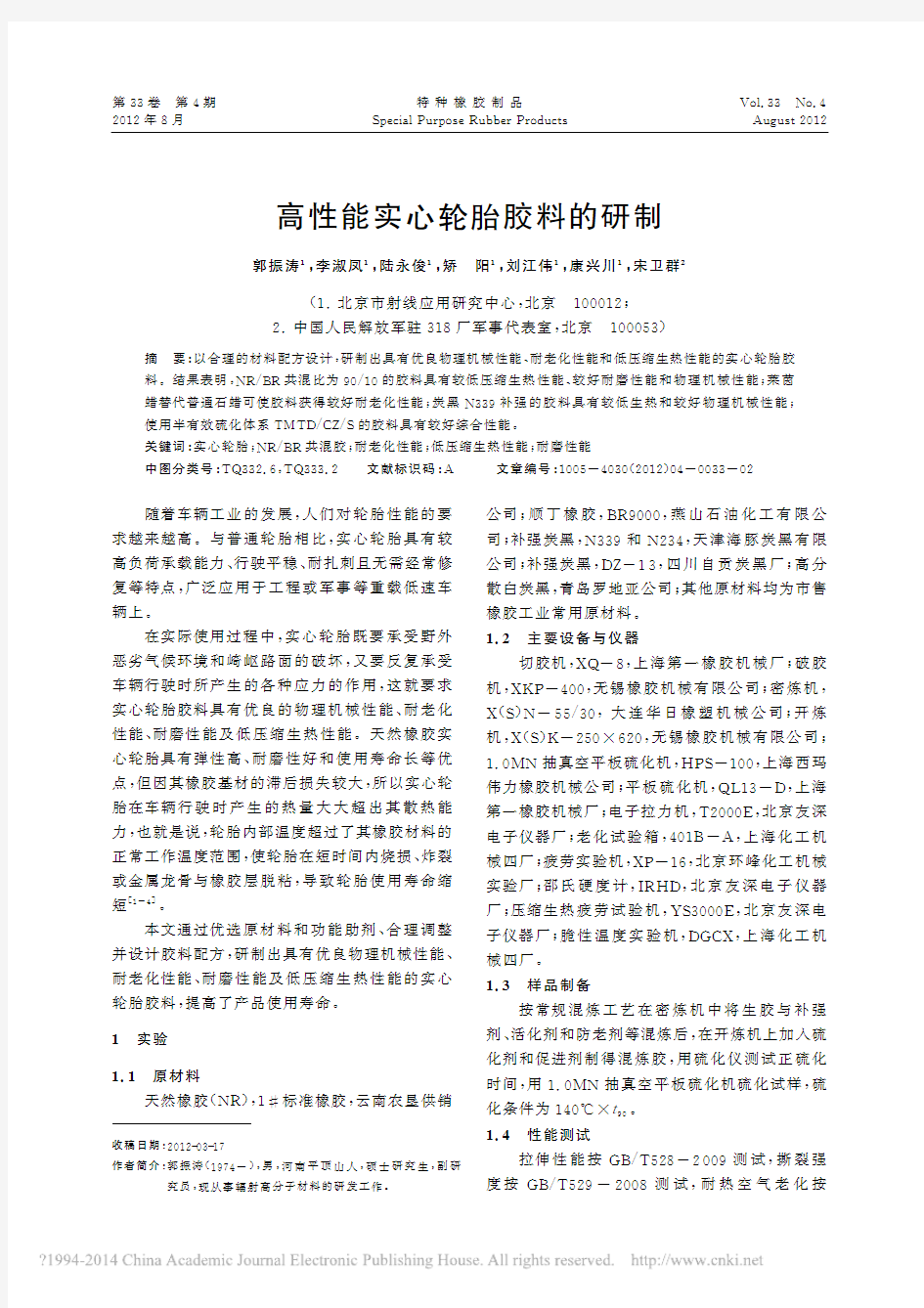

实心轮胎对其胶料的综合性能要求较高;天然橡胶(NR)具有高弹性、低压缩生热性和良好物理机械性能等特点,故以天然橡胶作实心轮胎主要基胶较为合适,但其耐磨性不足;顺丁橡胶(BR)具有优异的耐磨性能,在实心轮胎胶料中共混部分顺丁橡胶可提高耐磨性,结果见表1。

从表1可看出,使用5份或10份BR,胶料压缩疲劳温升和胶料内部温度数据基本不变,说明胶料中BR共混比例较低时内部生热变化不显著;BR用量超过15份以上时,随着BR用量的增加,胶料压缩疲劳温升和胶料内部温度逐渐升高;说明BR用量超过一定值后将对胶料内部生热产生一定影响,不利于实心轮胎获得低生热性能。同时还可看出,BR用量的增加对胶料硬度、拉伸强度和拉断伸长率的影响不显著。

表1 顺丁橡胶对实心轮胎胶料物理机械性能的影响

编 号RW1-1RW1-2RW1-3RW1-4RW1-5RW1-6NR/BR质量比100/0 95/5 90/10 85/15 80/20 70/30压缩温升,℃21.9 22.0 22.1 22.6 24.6 24.4胶料内部测温,℃91.8 90.1 89.3 92.0 93.8 94.2硬度,度76 75 75 75 75 75

100%定伸应力,MPa 5.92 5.24 6.06 5.68 5.93 5.63拉伸强度,MPa 16.39 17.79 16.73 16.98 17.92 16.20拉断伸长率,%265.6 307.2 256.8 287.2 274.4 289.6阿克隆磨耗,cm3(1.61km)0.40 0.38 0.32 0.31 0.30 0.29

从表1还可看出,随着BR用量的增加,胶料的磨耗减量变小,耐磨性提高。BR用量从0份增加到10份时,胶料的磨耗减量变小趋势较快;当用量超过10份以后,磨耗减量减小的趋势变缓。其原因可能是使用机械共混法制备胶料时,随着BR用量的增加,两相体系的微观相分离加剧,胶料耐磨性能的提升受到限制[5]。

综上所述,在实心轮胎胶料中共混顺丁橡胶时,用量不宜超过15份。

2.2 功能助剂的选择

本工作针对胶料的老化体系、补强体系及硫化体系进行了优选及配合设计,以获得优异综合性能的胶料。

2.2.1 老化体系的选择

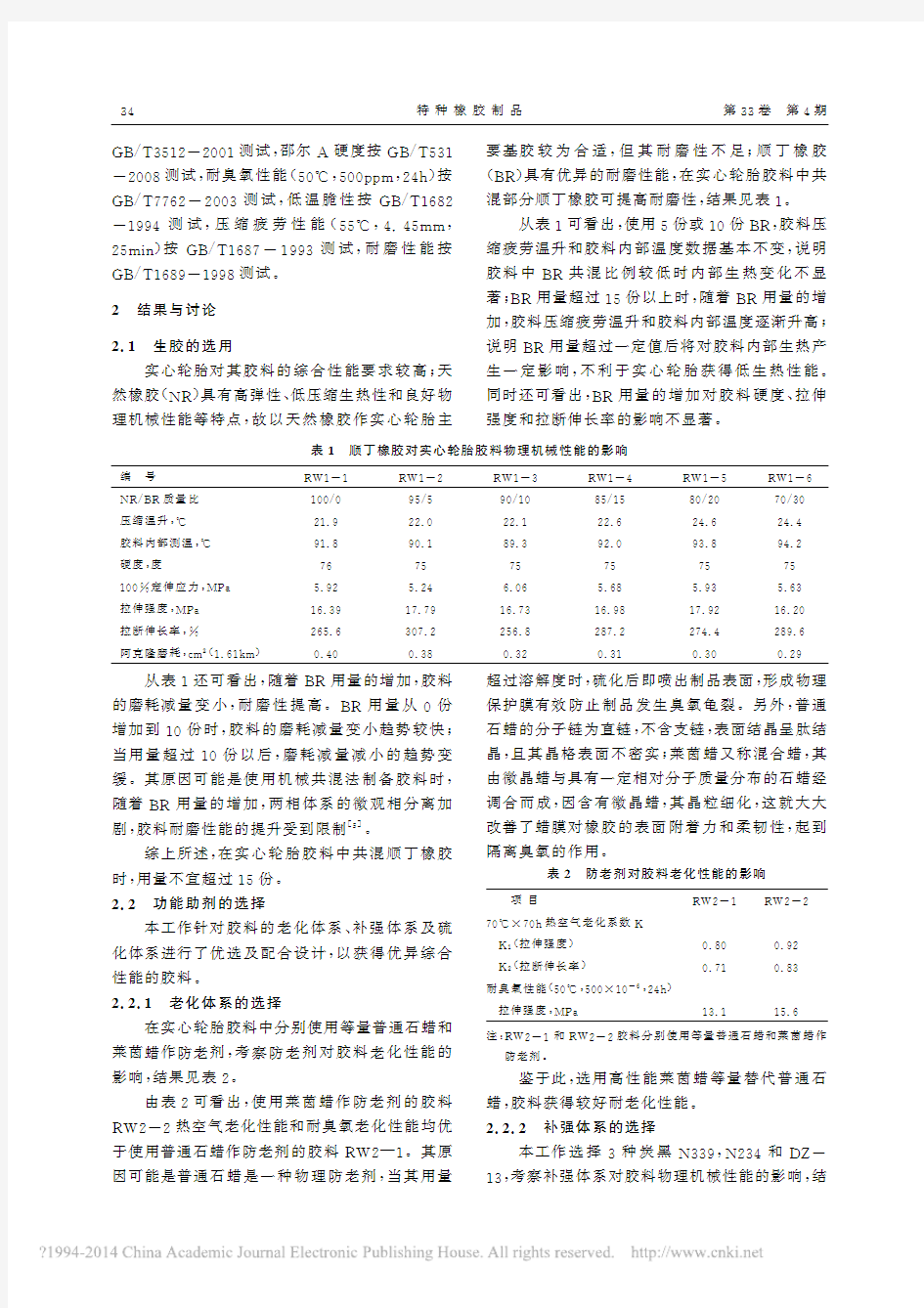

在实心轮胎胶料中分别使用等量普通石蜡和莱茵蜡作防老剂,考察防老剂对胶料老化性能的影响,结果见表2。

由表2可看出,使用莱茵蜡作防老剂的胶料RW2-2热空气老化性能和耐臭氧老化性能均优于使用普通石蜡作防老剂的胶料RW2—1。其原因可能是普通石蜡是一种物理防老剂,当其用量超过溶解度时,硫化后即喷出制品表面,形成物理保护膜有效防止制品发生臭氧龟裂。另外,普通石蜡的分子链为直链,不含支链,表面结晶呈肽结晶,且其晶格表面不密实;莱茵蜡又称混合蜡,其由微晶蜡与具有一定相对分子质量分布的石蜡经调合而成,因含有微晶蜡,其晶粒细化,这就大大改善了蜡膜对橡胶的表面附着力和柔韧性,起到隔离臭氧的作用。

表2 防老剂对胶料老化性能的影响

项目RW2-1RW2-2

70℃×70h热空气老化系数K

K1(拉伸强度)0.80 0.92

K2(拉断伸长率)0.71 0.83

耐臭氧性能(50℃,500×10-6,24h)

拉伸强度,MPa 13.1 15.6注:RW2-1和RW2-2胶料分别使用等量普通石蜡和莱茵蜡作防老剂。

鉴于此,选用高性能莱茵蜡等量替代普通石蜡,胶料获得较好耐老化性能。

2.2.2 补强体系的选择

本工作选择3种炭黑N339,N234和DZ-13,考察补强体系对胶料物理机械性能的影响,结

2012年 郭振涛等 高性能实心轮胎胶料的研制35

果见表3,在对比试验中采用等量比较。

表3 补强炭黑对胶料物理机械性能的影响

炭黑品种N339N234DZ-13

邵尔A硬度,度75 73 75

100%定伸应力,MPa 7.1 6.9 6.5

200%定伸应力,MPa 14.8 13.5 12.9

拉伸强度,MPa 18.7 16.7 16.4

拉断伸长率,%371.2 281.6 366.4

撕裂强度,kN/m 39.32 36.92 39.47

拉断永久变形,%8 8 9

压缩温升,℃19.5 26.7 25.2

胶料内部测温,℃86.4 96.8 93.4

压缩永久变形,%1.5 2.0 1.8

从表3可看出,炭黑N339胶料的综合物理机械性能最好。因此,选择炭黑N339作胶料的补强体系。

2.2.3 硫化体系的选择

本工作分别选择硫黄、促进剂TMTD和促进剂CZ进行硫化体系设计,并对相应胶料进行了性能测试,结果见表4。

表4 硫化体系测试结果

性 能RW8-1RW8-2RW8-3邵尔A硬度,度75 75 75

拉伸强度,MPa 18.4 17.6 18.8

拉断伸长率,%346.4 296.8 332.0

拉断永久变形,%10 8 8

100%定伸应力,MPa 6.0 6.8 7.1

200%定伸应力,MPa 12.4 14.8 14.9

热空气老化系数(70℃×70h)

K1(拉伸强度)0.83 0.90 0.92

K2(伸长率)0.75 0.81 0.83注:胶料RW8-1,RW8-2和RW8-3的硫化体系(TMTD/CZ/S)质量比分别为:1/3/2.5,1/4/0.5,1/1.5/1.5。

从表4可看出,胶料RW8-3采用半有效硫化体系,由中等用量硫黄和促进剂组成,硫化胶交联键以单硫键和双硫键为主,具有较好物理机械性能和老化性能。

2.3 实心轮胎胶料性能

表5为本工作所研制的实心轮胎胶料物理机械性能实测结果。

表5 实心轮胎胶料物理机械性能实测结果

性 能实测结果技术指标

邵尔A硬度,度75 72-76

拉伸强度,MPa 18.8≥15

拉断伸长率,%332.0≥200

拉断永久变形,%8≤10

100%定伸应力,MPa 7.1-

200%定伸应力,MPa 14.9-

热空气老化系数(70℃×70h)

K1(拉伸强度)0.92≥0.75

K2(伸长率)0.83≥0.75

脆性温度,℃-54≤-45

耐臭氧性能(50℃,500×10-6,24h)

表观裂纹无龟裂无龟裂

拉伸强度,MPa 15.6≥12

由表5可知,所研制胶料的各项性能均能满足技术指标要求,且材料的物理机械强度和耐老化性能优势明显。

3 结论

(1)NR/BR共混比为90/10的胶料具有较低生热和较好耐磨性能。

(2)使用莱茵蜡替代普通石蜡后,胶料获得较好耐老化性能。

(3)炭黑N339的胶料具有较低生热和良好物理机械性能。

(4)使用半有效硫化体系TMTD/CZ/S且其质量比为1/1.5/1.5时,胶料具有较好物理机械性能和老化性能。

参考文献:

[1] 张军.坦克履带和实心轮胎橡胶受力分析及实心轮胎橡胶补强研究[D].北京:北京理工大学,1996.

[2] 蒋轩.实心轮胎橡胶轮缘有限元分析、寿命预估及试验研究[D].北京:北京理工大学,2000.

[3] 蒋轩.用断裂力学理论预估实心轮胎疲劳寿命[J].兵工学报,2000,21(Suppl):35-37.

[4] Cooper S L.Viscoelastic response of polyurethane elastomer[J].J Appl Polymer Eng Sci,1971,11(5):432.

[5] 贾红兵,等.白炭黑/炭黑并用对NR/BR硫化胶磨耗性能及形态的影响[J].合成橡胶工业,2002,25(6):

櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐

376-378.

国内天然橡胶价格继续回升

生意社消息,受天然橡胶割胶量下降及合成橡胶原材料丁二烯价格回升的影响,橡胶价格连续两周上涨。从商务部获悉,7月2日至8日橡胶价格上涨2.1%。其中顺丁橡胶、国产1#标准胶和丁苯橡胶的价格比前一周分别上涨了4%,2.5%和2%。

橡胶配方大全 橡胶配方设计的原则 橡胶配方设计的原则可以概况如下: 1、保证硫化胶具有指定的技术性能,使产品优质; 2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产; 3、成本低、价格便宜; 4、所用的生胶、聚合物和各种原材料容易得到; 5、劳动生产率高,在加工制造过程中能耗少; 6、符合环境保护及卫生要求; 任何一个橡胶配方都不可能在所有性能指标上达到全优。在许多情况下,配方设计应遵循如下设计原则: ①在不降低质量的情况下,降低胶料的成本; ②在不提高胶料成本的情况下,提高产品质量。要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平衡。用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。 橡胶配方的表示形式 天然橡胶(NR)基础配方

注:硫化时间为140℃×10min,20min,40min,80min。NBS为美国国家标准局编写 丁苯橡胶(SBR)基础配方 Phr指每百质量份橡胶的分量数 注:硫化时间为145℃×25min,35min,50min 氯丁橡胶(CR)基础配方 注:硫化时间为150℃×15min,30min,60min 丁基橡胶(IIR)基础配方

注:硫化时间为150℃×20min , 40min ,80min ;150℃×25min ,50min ,100min 丁腈橡胶(NBR )基础配方 注:硫化时间为150℃×10min , 20min ,80min 顺丁橡胶(BR)基础配方 注:硫化时间为145℃×25min ,35min ,50min 异戊橡胶(IR )基础配方

目录 摘要 一?汽车轮胎胎面胶国内外生产情况 二?胎面胶的制造(加工原理, 加工方法) 1、胎面挤出联动装置 2、挤出口型板的制备 胎面挤出工艺 1、胎面胶挤出用胶的热炼和供胶 2、胎面胶挤出 三?配方组成,及配方的计算。 四?胎面胶的加工工艺,及工艺简述和工艺流图。五?产品的应用,发展趋势。

摘要 随着汽车工业和交通运输业的高速发展公路建设特别是高速公路的迅猛发展, 迫切需要各种高性能轮胎。先后出现了所谓的安全轮胎、节能轮胎、高性能轮胎、冬季轮胎、全天候轮胎或者全季节轮胎以及环境轮胎等各种新型轮胎。进入90年代后,绿色运动的广泛开展使人们对节油效益有了更多的了解,出现了所谓“绿色轮胎”。近几十年来国内外对轮胎性能研究的重点集中在滚动损失,抗湿滑性和耐磨性等3个方面,特别是抗湿滑。这3种性能也被称为汽车轮胎 的三大行驶性能。由于子午线轮胎结构的采用,使胎面耐磨性能比斜交轮胎提了 30%~%,因此耐磨性已不再成为子午线轮胎的性能指标。考虑到汽车行驶的安全性,尤其是雨天和冰面上的安全性,对轮胎的高性能研究主要集中在滚动损失和湿抓着力上。然而,抗湿滑性与低滚动阻力往往是相互矛盾的,一般而言,提高胎面胶料的滞后损失可改善湿抓着力但增大了滚动阻力;而降低滚动阻力的同时湿抓着力又降低了。如何平衡这一对矛盾是胎面胶的研究热点。研究表明,控制滚动损失的温度和频率与控制湿抓着力的温度和频率不同,后者是在较低温度和较高频率时发生的,所以在某种程度上是可以得到平衡的。传统胎面胶主要有顺丁橡胶(BR)、天然橡胶(NR)和丁苯橡胶(SBR),其中BR的滚动损小,但湿抓着性很差;SBR的湿抓着性较好,但滚动阻力大;而NR的性能介于两者间。要减小胎面的滚动损失而又不牺牲湿抓着力,传统单一的聚合物材料显得无能力[1]。所以要开发新型 聚合物,或者采用并用胶,或者通过对现有的胎面材料进行化学改性来平衡这对矛盾。使胎面胶在0℃左右的tanδ尽量高,而在60℃左右的tan δ尽量低。从而得到理想的效果

橡胶轮胎行业发展现状及推动行业发展的对策建议橡胶轮胎业是我省的优势产业,近几年,受国际国内大形势、大环境的变化影响,橡胶轮胎企业面临诸多新的挑战。尤其是全行业总体产能过剩所导致的出口受阻、外资蚕食”和成本上升等,制约着橡胶轮胎业的持续发展。本文以广饶橡胶轮胎行业为例,重点研究新形势下该行业的发展策略和关键环节,并就促进橡胶轮胎行业发展、加强地区财源建设提出了意见建议。 一、xx橡胶轮胎行业发展现状 作为我省橡胶轮胎行业的重要生产基地,目前,广饶县子午线轮胎生产能力达到9500万(套)条,约占全国的30%,占全省的60% (一)行业发展概况。广饶县橡胶轮胎行业起步于上世纪90年代中期,经 历了从家庭作坊到规模化、专业化三个阶段的跨越发展: 一是起步阶段,主要产品是橡胶管、白行车轮胎和摩托车轮胎;二是调整结构阶段,产品由橡胶管、白行车轮胎和摩托车轮胎向斜交胎转变;三是发展升级阶段,以2002年子午胎生产线投产为标志,步入了快速发展的新时期。十多年来,该行业通过瞄准产业尖端技术和高端产品,加快推进产业改造升级,产业规模、产品质量明显提升,形成了从产前、产中到产后的专业化产业链条。目前全县规模以上橡胶轮胎企业达到42家,其中3家企业进入全球轮胎50 强,拥有相关配套企业10多家,汽配企业20多家,总资产555亿元,从业人员5万多人,被山东省政府命名为首批中小企业产业集群。 (二)行业主要特点。一是产业集群规模日益突出。广饶县大力实施子午线轮胎突破战略,不断围绕产业链上项目,规模快速膨胀,橡胶轮胎行业迅速升级,成为全县工业新型主导产业。目前,广饶县拥有全钢子午胎、半钢子午 胎、工程子午胎、工程巨胎、斜交胎等12大类200多个品种的系列产品,子午线 轮胎生产能力达到9500万(套)条,约占全国的30%,占全省的60%。2013 年橡胶轮胎产业总产值达到400亿元,实现主营业务收入317.6亿元。二是企业研发实力 明显增强。企业坚持走创新型发展道路,不断提高核心竞争力。目前全行业84%的 技术装备达到国内先进水平、61%的装备达到国际先进水平,组建了行业技术研究

一目的明确橡胶制品进料品质验收标准,规范检验动作,使检验、判定标准能达到一致性 二范围本标准规定了橡胶制品进料检验的技术要求、包装要求、检验规则。本标准适用于本公司所有橡胶制品的进料检验。 三检验项目及规则 1.外观检验 ●制品表面应整洁,无飞过,毛剌等,且不允许有杂质,无明显划痕,泡状突起.表面纹路自然,表面无可见的微粒,无折射缺陷及浇注口印迹,流痕等. 目测和手感 2.尺寸检查 ●橡胶件尺寸必须按规定程序批准的产品设计图纸和各相关的国家标准制造,必须符合产品图样或技术文件的要求. 卷尺和卡尺 3.耐汽油性检查 ●在40OC的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化率在-20%以内。 4.耐润滑油性检查

●在70OC的环境温度下,放在润滑油中浸泡72h后,其体积变化率在-10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10%以内,伸长变化率在-30%以内。 5.硬度检查 ●橡胶件硬度应符合产品图纸或技术文件的要求。常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经确认的技术要求执行。 6.耐老化性能检查 ●橡胶件必须具有一定的耐老化性。橡胶件在70OC温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 7.耐温性能检查 ●低温试验后试样敲击无破现象,高温试验后试样弹性良好,弯折无龟裂现象。 8.裂缝试验 ●根据样品具体形状,用样品的全部或者取其中的一部分呈长条型,将其拉长10%,在变形的情况下,呈南北或东西方向放置三个月,在这期间通过肉眼观察,不允许出现裂缝。

轮胎胶料配方设计 第一节轮胎各部件胶料配方设计 一、胎面胶、胎侧胶配方设计 1、胎面胶、胎侧胶性能要求 (1)胎面胶性能要求由于胎面是轮胎与路面直接接触的部位,承受着轮胎最苛刻的外应力作用,经常出现的损坏形式为胎面磨光、刺扎损坏、花纹崩花及裂口, 导致胎体爆破,影响轮胎的使用寿命。因此,胎面胶应具有优越的耐磨性,较高的 拉伸强度和撕裂强度,良好的耐老化、耐屈挠、耐热、抗刺扎和抗花纹沟裂口等性 能。 (2)胎侧胶性能要求胎侧即轮胎两侧,是侧向变形最大的部位,胎侧胶较薄, 用以保护胎体免受机械损伤及日光、风雨的侵蚀,其损坏形式为屈挠龟裂、机械损 伤。因此,胎侧胶应具有良好的强伸性能及耐屈挠龟裂、耐大气老化等性能。胎面胶、胎侧胶可用一种胶料制备,但一种胶料难以同时满足各种不同性能的

要求.目前大中型载重轮胎已普遍采用分层出形的复合胎面胶,既利于提高产品质 量,又可降低成本。分层压出形式常用的有以下三种形式。 ①胎冠上层用一种胶料,胎冠下层胶与胎侧共用一种胶料。 ②胎冠上、下层用一种胶料,胎侧用另一种胶料。 ③胎冠、胎肩、胎侧分别采用三种胶料。 2、胎面胶、胎侧胶配方 (1)胎面胶配方特点胎面胶与胎冠上层胶配方相同。 ①常用生胶品种有NR、SBR和BR.NR具优异的弹性、拉伸强度和耐磨性能, 是轮胎胶料中理想的胶种,虽然使用中出现裂口较快,但其扩展速率比SBR和BR 慢。SBR具有优良的耐磨和耐老化性能.BR的弹性更优于NR并具有良好的耐磨性 和生热低的特点,适宜用于轮胎胎面胶较料中。 通常大型轮胎如工程机械轮胎胎面以NR单用为宜.中小型轮胎胎面胶则以NR 为主,掺用SBR或BR,拖拉机轮胎胎面也可采用三胶并用的配方.

石墨烯在轮胎橡胶中应用技术的进展解析 双钱集团上海轮胎研究所有限公司苏博李玉庭 一、简介 石墨烯(Graphene) 是一种由碳原子构成的单层片状结构的新材料,具有非常好的导热性和电导性,以及高强度、超轻薄、超大比表面积等特性,作为填充体系应用于胎面胶能够从三个方面提高胎面胶性能,分别是导电性、导热性和机械性能,其中,能够有效提高胎面胶的强度、耐磨性、抓地性、耐久性等性能,并能解决白炭黑静电积累问题以及胎面胶热量积累问题,从而可以很好地平衡传统填充体系无法克服的性能缺陷。 二、全球生产石墨烯的企业 国外生产情况

国内生产情况 目前,我国石墨烯产业已经有超过 50 家的制备及相关应用开发企业,目前市场竞争也主要集中在石墨烯规模化制备技术以及与下游商业化应用对接两方面。经过前期的积累,国内大型石墨烯企业(年产石墨烯粉体50吨以上)已经初步掌握了

国际相对主流的石墨烯制备方法,大部分指标足以满足低端应用需求。此外,少数企业已经具备了规模化生产的优势,产能扩建也在进行之中。

二、国内发展情况 石墨烯应用到轮胎生产中,可以使轮胎变得更加耐磨、防穿刺,而且能大大提高使用寿命。正因为具有这样的特性,一些研究机构开始进行这方面的研究和应用。四川大学高分子材料工程国家重点实验室,已经自主研发出世界首个石墨烯橡胶轮胎。 双星全球研发中心暨石墨烯轮胎中心实验室奠基仪式在青岛西海岸新区举行。其中,石墨烯轮胎中心实验室将是全国首个石墨烯轮胎实验室,目标是实现高端石墨烯轮胎的超前研发和产业化,引领世界轮胎研发制造领域的新一轮革命。据介绍,石墨烯是从石墨材料中剥离出来、是目前强度最高、韧性最好、质量最轻、透光率最高、导电性能最好的材料,被称为“新材料之王”,应用到轮胎可以提升轮胎的耐磨、抗刺扎、降低肩空等性能,使其变成超级轮胎。项目总占地面积约120亩,建筑面积约16万平方米,总投资10亿元。其中,一期全球研发中心项目占地面积25亩,建筑面积4万平方米,计划于2016年年底投入运行。 2016年9月14日,世界首条石墨烯导静电轮胎智能化生产线,在青岛森麒麟轮胎股份有限公司正式投产运行,森麒麟-华高墨烯合作生产世界首条石墨烯导静电轮胎成功下线。此次下线也标志着全球首家石墨烯导静电轮胎产业化基地正式落地,森麒麟与华高墨烯就石墨烯导静电轮胎合作集成创新向纵深发展。森麒麟采用华高墨烯提供的专利技术和石墨烯“华高2#”进行石墨烯导静电轮胎的合作生产。据介绍,石墨烯导静电轮胎采用石墨烯与胶质复合改性制备技术,克服了现有拖曳式汽车防静电技术和装备打火花、易磨短、易脱落、不能可靠导出车体静电等缺点,通过具有导静电功能的轮胎胎面接地,实现全时段、连续、可靠地导出车体静电。石墨烯导静电轮胎,其核心功能是无需额外增加车载设备导出车体静电,无安全隐患,能有效避免汽车静电对司乘人员造成的伤害,杜绝汽车火灾和爆燃,特别适用于易燃易爆品运输车、电子设备专用车、军﹙警﹚用等特种车辆。石墨烯导静电轮胎产品采用华高墨烯专有技术制造,其导电率可达到10-5S/m,能保证可靠导

. . 第三节 材料和配方 一、轮胎原材料 1、橡胶 橡胶是轮胎胶料的基体,在配方胶料中橡胶的比率会超过50%,也就是说轮胎胶料中主要的成分是橡胶。子午线轮胎中采用的橡胶分为天然橡胶和合成橡胶两种。 (1)、天然橡胶 天然橡胶是原产于热带地区的一种乔木——橡胶树的产物。 当割开橡胶树干, 便有乳白似的胶 液从树皮里流出, 因此在有些地方 称为“流泪的树”。 含有橡胶的植物有 二千多种,但最有价值的是三叶橡胶树(如上图),原产于巴西亚马逊河一带。因此这些树的学名为巴西橡胶树(Hevea brasiliensis)。 巴西虽然是巴西橡胶树的原产地,但由于南美叶疾病的危害和劳动力缺乏,种植面积却很小。目前巴西橡胶树的种植地区主要集中在东南亚,占世界种植面积的80%以上。 天然橡胶的采集是通过割开橡胶树干,使乳白似的胶液从树皮里流出,收集后使它凝固,再经过一系列工序,就成为半透明的橡胶块。 据记载,世界上最早应用天然橡胶的是古代美洲的印第安人。他们常用当地橡胶树产出的胶汁制作雨衣、瓶罐及玩具之类的东西。1492年,哥伦布率领船队横渡大西洋,想寻找通向中国和印度的海路,不料由于航行的错误而跑到了美洲。就在这次闻名世界的航行中,他把印第安人制作的橡胶用具和玩的橡胶球带回了欧洲,使欧洲人第一次见到了橡胶。 中国在1904年开始种植橡胶树,主要产地在海南省和云南省。 目前轮胎生产使用的天然橡胶主要分为烟片胶和标准橡胶两种,烟片胶常用的为1号烟片胶(RSS1)和3号(RSS3)胶;标准橡胶为标准橡胶10号和20号。 天然橡胶的主要的化学成分为一种以异戊二烯为主要成份的高分子化合物。烟片胶和标准橡胶性质是相同的只是在加工方面的区别,由于标准橡胶产品具有良好的均一性,加工方便,目前子午胎使用的天然橡胶多为标准橡胶。 烟片胶的生产过程为: 鲜胶乳—→加保存剂—→过滤除杂质—→加水稀释—→澄清—→加酸凝固—→凝块压片—→熏烟干燥—→分级—→包装。 标准胶的生产过程为: 鲜胶乳—→加保存剂—→过滤除杂质—→加水稀释—→澄清—→加酸凝固—→凝块压片—→造粒—→干燥—→分级—→包装。 烟片胶的生产已有大约100年的历史,是一种传统的生产工艺,熏烟是通过烧木产生的烟气和热量来熏干胶片制成烟片胶的一种方法。 标准橡胶产生于60年代。由于传统的制胶方法在工艺、设备和分级制度上都束缚了天然橡胶事业的发展,特别是天然橡胶产量大的国家。因此,马来西亚于1965年开始实行标准橡胶计划,目前标准橡胶已成为天然橡胶最主要的品种。 标准橡胶与烟片胶相比的优势在于:

附1:橡胶沥青技术要求 1.规范要求 本设计所指橡胶沥青是指以废旧轮胎加工生产的硫化胶粉通过反应设备经恒温加热、搅拌与基质沥青高温状态下反应生成的橡胶改性沥青。橡胶沥青混凝土的材料要求、混合料生产、运输、摊铺、碾压等工艺环节均应严格满足 交通部《公路沥青路面设计规范》(JTJ014—97) 交通部《公路沥青路面施工技术规范》(JTG F40—2004) 交通部《公路工程质量检验评定标准》(JTG F80/1—2004) 交通部《公路工程沥青及沥青混合料试验规程》(JTJ 052—2000) 建设部《市政道路工程质量检验评定标准》(CJJ 1—90)。 同时,作为新工艺新材料技术采用,工程实施中应参考 美国加利福利尼州(California)橡胶沥青施工规范(Type-G) 美国道路材料实验协会(ASTM)实验规程。 2.材料要求 2.1沥青 采用A级70号道路石油沥青,道路石油沥青的质量应符合交通部《公路沥青路面施工技术规范》(JTG F40—2004)表4.2.1-2规定的技术标准。 2.2橡胶屑 本工程橡胶沥青中的橡胶屑是用载重车、大客车、公共汽车废轮胎为原料加工生产的硫化胶粉,这里所指的轮胎为斜交胎。包括轮胎翻新时从胎面、胎肩打磨下来的橡胶屑加工的胶粉。废旧橡胶屑中可加入天然橡胶粉和改善剂,但总量不宜超过废旧橡胶屑重量的25%。橡胶沥青改性用胶粉的技术指标应满足表的要求。 表橡胶沥青用胶粉技术指标及试验方法 为达到橡胶沥青的改性效果和橡胶沥青混凝土路面的消音和使用寿命,要求橡胶沥青改性时使用的橡胶粉级配,应按照美国加利福尼亚州橡胶沥青规范的要求从0~2.36mm范围配置,杜绝使用单一规格或混杂级配的橡胶屑。 2.3石料 橡胶沥青混凝土的粗集料采用峨眉山地区产玄武岩石料,其质量技术标准应满足交通部《公路沥青路面施工技术规范》(JTG F40—2004)章节中的相关规定和要求,细集料应同样满足章节中的相关规定。 2.4矿粉 橡胶沥青混合料中推荐使用石灰岩磨细的矿粉,其技术标准应符合交通部《公路沥青路面施工技术规范》(JTG F40—2004)章节中的相关要求。同时本工程还要求,橡胶沥青混合料生产时产生的粉尘可部份(不超过25%)回收使用。 2.5抗剥落剂 橡胶沥青混合料应使用抗剥落剂,以改善橡胶沥青混合料中集料的粘附能力。抗

橡胶配方设计的原则 橡胶配方设计的原则可以概况如下: 1、保证硫化胶具有指定的技术性能,使产品优质; 2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产; 3、成本低、价格便宜; 4、所用的生胶、聚合物和各种原材料容易得到; 5、劳动生产率高,在加工制造过程中能耗少; 6、符合环境保护及卫生要求; 任何一个橡胶配方都不可能在所有性能指标上达到全优。在许多情况下,配方设计应遵循如下设计原则: ① 在不降低质量的情况下,降低胶料的成本; ②在不提高胶料成本的情况下,提高产品质量。要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平衡。用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。橡胶配方的表示形式 天然橡胶(NR)基础配方

注:硫化时间为140℃×10min,20min,40min,80min。NBS为美国国家标准局编写 丁苯橡胶(SBR)基础配方 Phr指每百质量份橡胶的分量数 注:硫化时间为145℃×25min,35min,50min 氯丁橡胶(CR)基础配方 注:硫化时间为150℃×15min,30min,60min 丁基橡胶(IIR)基础配方

注:硫化时间为150℃×20min,40min,80min;150℃×25min,50min,100min 丁腈橡胶(NBR)基础配方 注:硫化时间为150℃×10min,20min,80min 顺丁橡胶(BR)基础配方 注:硫化时间为145℃×25min,35min,50min 异戊橡胶(IR)基础配方 注:硫化时间为15℃×20min,30min,40min,60min。纯胶配方采用天然橡胶基础配方。 三元乙丙橡胶(EPDM)基础配方

橡胶制品进料检验标准 一目的明确橡胶制品进料品质验收标准,规范检验动作,使检验、判定标准能达到一致性 二范围本标准规定了橡胶制品进料检验的技术要求、包装要求、检验规则。本标准适用于本公司所有橡胶制品的进料检验。 三检验项目及规则 外观检验 ●制品表面应整洁,无飞过,毛剌等,且不允许有杂质,无明显划痕,泡状突起.表面纹路自然,表面无可见的微粒,无折射缺陷及浇注口印迹,流痕等. 目测和手感 尺寸检查 ●橡胶件尺寸必须按规定程序批准的产品设计图纸和各相关的国家标准制造,必须符合产品图样或技术文件的要求. 卷尺和卡尺 耐汽油性检查 ●在40OC的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化率在-20%以内。

耐润滑油性检查 ●在70OC的环境温度下,放在润滑油中浸泡72h后,其体积变化率在-10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10%以内,伸长变化率在-30%以内。 硬度检查 ●橡胶件硬度应符合产品图纸或技术文件的要求。常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经确认的技术要求执行。 耐老化性能检查 ●橡胶件必须具有一定的耐老化性。橡胶件在70OC温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 耐温性能检查 ●低温试验后试样敲击无破现象,高温试验后试样弹性良好,弯折无龟裂现象。 裂缝试验 ●根据样品具体形状,用样品的全部或者取其中的一部分呈长条型,将其拉长10%,在变形的情况下,呈南北或东西方向放置三个月,在

橡胶、轮胎技术词汇 A abherent 防粘剂abietic acid 松香剂abrasion 磨耗accelerator 促进剂activator 活性剂adhesion 粘合;附着aging characteristic 老化性能aldehyde amine 醛胺类促进剂anti-degradant 抗降解剂 anti-fatigue agent 抗疲劳剂anti-flex cracking agent防屈挠龟裂剂antioxidant 防老剂antiozonant 防臭氧剂aromatic oil 芳烃剂autoclave 硫化罐bacon rubber 烟片(橡胶)B Bagginess 出兜Banbury (班伯里)密炼机Banbury dump mill压片机Banbury mixed stock密炼胶料Batch 容量;胶料;一批;分批bead wire 钢丝圈benzoic acid 苯(甲)酸(防焦剂)bias-ply tire 斜交胎bicycle 自行车blister 气泡bloom 喷霜blowing agent 发泡剂bonding strength 粘合强度breakdown 塑炼;软化bumping 卸压;[模型]放气butyl rubber 丁基橡胶C calcene 白艳华(补强剂)calender 压延机calenderability 压延性能calender effect 压延效应chafer strip 胎圈包布clay 陶土(填充剂)cold feed extruder冷喂料挤出机cold flow 冷流compatibility 相容性,可混合性compounder 配料员compression set 压缩变形concentration 配合量;用量contamination 污染control compound 对比胶料cord 交联;硫化cord adhesion 帘布(与橡胶)粘着crazing 小龟裂;细裂纹;发裂cross-link density 硫化程度cross-linking 交联,硫化curative 硫化剂cure rate 硫化速度cure state 硫化程度cure time 硫化时间curing bag 水胎curing system 硫化体系curometer 硫化仪cushion gum 缓冲胶cyclic rubber 环化橡胶D dark factice 黑油膏(软化剂)defoamer 消泡剂dirthylene glycol(D.E.G)二甘醇(硫化剂)delayed action 迟延性die swell 压出膨胀diffusion 扩散direct molded footwear 模压鞋discoloration 变色dispersion 分散(作用)dithiocarbamates 二硫化氧氨基甲酸盐类促进剂dumbbell test piece 哑铃状试片dynamic properties 动态性能 E ebonite 硬质胶,胶末efficient vulcanization(E.V.) 有效硫化体系elastic modulus 弹性模量elastomer 弹性体elemental sulfur 元素硫elongation at break 扯断伸长extender 增量剂,增容剂extruder 挤出机extruding aids 压出助剂F fabric 织物、帘布、帆布fade-o-meter 褪色试验机、光老化试验机fatigue failuer 疲劳破坏fatigue life 疲劳寿命fatty acid 脂肪酸filler 填充剂flex cracking 屈挠龟裂flexometer 屈挠试验机flow cracks 流动痕迹(摸制品缺点)foam rubber 海绵胶(用胶乳制得,为开孔式)footwear 鞋类formulation 配方free-radial 游离基frosting 喷霜 gas carbon 天然气炭黑gaseous solu bility 气体溶解性gas permeability 气体透过性gel 凝胶体Goodrich flexometer 固特异屈挠试验机green stock 未硫化胶料groove cracking 花纹沟龟裂guanidines 胍类促进剂gum compound 纯胶料gum turpentine 松节油(橡胶用)H Halloysite 陶土hardness 硬度heat aging 热老化heat history 热历程high styrene resin 高苯乙烯树脂(增塑剂)hindered bis-phenols 对苯二酚hindered phenols 受阻酚hot air cure 热空气硫化hydroquinoline 氢化喹啉(防老剂)hydroquinone 氢醌(聚合速止剂)

1.目的及适用范围: 本检验规范为了进一步提高橡胶制品的质量,在产品生产及出厂时能严格把关,制定出适应本公司的橡胶件检验标准,为外观检验提供科学、客观的方法。本检验规范适用于橡胶制品的检验与验收。 2.职责: 品管部按检验规范要求内容执行检查工作,对不良品做出正确的判断。 检检员负责每日检检工作,按 Level II AQL =抽查,各部门人员要积极配合检验员工作,对检验员提出的问题要及时采取措施并加以改善。 生产部人员做好自检、互检,确保产品的品质符合标准要求。 3.内容: 术语: 1)烂泡:产品表面有明显的凸起且成蜂窝状。 2)缺料:胶料流动时,型腔没有完全充满,导致产品外形不完整。 3)飞边:(毛刺)由于种种原因,产品非结构部分产生多余的料 4)裂口:产品胶体裂开,在自然状态下往往呈闭合状态,受力变形后可以看出。 5)喷霜:助剂中小分子析出表面结晶。 6)撕缺:出模或修剪时不注意,将产品部分撕掉。 7)气泡:产品表面有明显凸起且呈球面状。 8)焦边:分型处打皱并裂开。 9)杂质:与生产使用的胶料不融合,在产品上显示出不同颜色或明显异物。 10)撬坏:脱模时用力撬产品的内外表面或其它部位,导致产品有明显裂口。 11)分层:胶体之间分开不相粘,呈现出有层次的现象。 12)脱胶:产品的胶料与骨架明显分开,骨架表面没有任何一点胶料附着在上面。 13)模脏:产品表面有明显的光洁度不够或产品表面有凹陷现象。 14)老化胶:废边遗留在型腔内,再生产时废边黏附在产品表面上。 15)欠硫:由于温度过低或胶料硫化促进剂过少,造成产品欠硫,产品内部胶体呈砂孔,不致 密,胶体呈鼓起状态。 16)厚薄不均:产品同一表面手触摸有凹凸感,厚度尺寸有差异。 17)变形:产品收外力后,造成扭曲等形状变化。 检验方法 外观缺陷的检验方法及要求: 视力:具有正常视力视力和色感 照度:正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。 目测距离:眼睛距离产品30-----40CM直视为准 观察时间:<10秒 (每个可见平面需要3秒) 外观尺寸及尺寸的配合的检验方法

橡胶配方设计的原则 https://www.doczj.com/doc/4b11995063.html, 橡胶配方设计的原则可以概况如下: 1、保证硫化胶具有指定的技术性能,使产品优质; 2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产; 3、成本低、价格便宜; 4、所用的生胶、聚合物和各种原材料容易得到; 5、劳动生产率高,在加工制造过程中能耗少; 6、符合环境保护及卫生要求; 任何一个橡胶配方都不可能在所有性能指标上达到全优。在许多情况下,配方设计应遵循如下设计原则: ①在不降低质量的情况下,降低胶料的成本; ②在不提高胶料成本的情况下,提高产品质量。要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平衡。用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。 橡胶配方的表示形式 天然橡胶(NR)基础配方

注:硫化时间为140℃×10min,20min,40min,80min。NBS为美国国家标准局编写丁苯橡胶(SBR)基础配方 https://www.doczj.com/doc/4b11995063.html, Phr指每百质量份橡胶的分量数 注:硫化时间为145℃×25min,35min,50min 氯丁橡胶(CR)基础配方 注:硫化时间为150℃×15min,30min,60min 丁基橡胶(IIR)基础配方

注:硫化时间为150℃×20min,40min , 80min ;150℃×25min,50min ,100min 丁腈橡胶(NBR )基础配方 注:硫化时间为150℃×10min,20min ,80min 顺丁橡胶(BR) 基础配方 注:硫化时间为145℃×25min,35min ,50min 异戊橡胶(IR )基础配方

1、正新CST 正新CST是轮胎十大品牌、中国驰名商标,也是中国国家强制性产品认证品牌,行业知名品牌,其公司厦门正新橡胶工业有限公司被评为极具影响力企业,同时也是厦门市高新技术企业,国内最大橡胶轮胎生产企业之一。 2、BCT 北京首创轮胎有限责任公司是北京首都创业集团在原北京轮胎厂(始建于1970年)的基础上,经过资产重组于1999年注册设立的全资子公司,是国家24家重点轮胎生产厂家之一,公司主要应用PIRELLI技术,以开发和生产乘用、轻卡子午胎和轻卡、载重、工程斜交胎为主。 3、万力 万力(WANLI)是广州市华南橡胶轮胎有限公司的自主品牌,历经十九年的发展,现今已是中国轮胎行业一强,广东轮胎行业的龙头企业。 4、三角 三角集团有限公司始建于1976年,具有30多年专业生产制造轮胎的历史,主要产品包括轿车和轻卡子午胎、卡客车子午胎、工程子午胎、巨型工程子午胎、巨型斜交工程胎和普通斜交胎等产品,是全国最大的综合性供产销研一体化轮胎企业。 2018国产轮胎十大名牌排名 5、成山 成山牌轮胎是山东成山橡胶(集团)股份有限公司生产的优质产品,成山橡胶(集团)自1988年起连续8年被评为全国500家最大工业企业,“成山”牌轮胎已形成八大系列240多种规格,“成山”牌轮胎曾荣获“国产精品”、“中国名牌商品”及“消费者信得过产品”等荣誉,1996年10月和12月顺利通过了中国轮胎产品认证委员会产品体系认证和质量认证,目前,“成山”牌轮胎畅销全国各地和海外近50个国家和地区。 6、朝阳 中策橡胶集团有限公司是目前中国最大的轮胎生产企业之一,公司采用国际先进的生产技术及国际顶尖轮胎制造、检测设备,目前已形成年产4600万套一千多个品种规格汽车轮胎的生产能力,轮胎技术和生产能力在中国处于领先地位。 7、海大 五粮液集团四川川橡集团有限公司前身为四川橡胶厂,1970年建厂,主要研发、生产、经营全钢子午线轮胎、半钢子午线轮胎、斜交轮胎和橡胶制品,公司是国家轮胎定点生产企业和四川省唯一生产轮胎的大型骨干企业,中国西南最大的半钢子午线轮胎生产基地。 8、玲珑 山东玲珑橡胶有限公司是世界轮胎20强、全国三大轮胎生产厂家和全国1000户最大工业企业之一,主导产品轮胎有斜交胎、乘用轻卡子午胎、全钢载重子午胎、特种胎等十大系列、近2000个规格品种。 9、回力/双钱

密封圈检验标准 1.目的 本规范旨在定义我司橡胶采购制品品质标准,为产品设计者提供达到产品图纸图面要求的系统,为质检员提供塑胶制品与判定的参考依据,同时是橡胶制品供应商对我司品质要求认知的准则。 2.范围 本规范适用于本公司对外采购的所有橡胶制品。 3.职责 本规范由品质部和技术部负责制定,品质部负责实施和维护 4.检验方法及标准: 4.1 外观、颜色 4.1.1 测试数量:按规定比例抽查对应的包数,按照称重的方法计算每包的数量。 4.1.2 测试方法:在足够的光照条件下目测产品的外观,并与最初确定的样品对比颜色。 4.1.3 判定标准:1)、制品应无裂口、气泡、杂物、缺胶和修边过度现象, 制品表面应无较大披锋、毛边,并应有橡胶特有的光 泽; 2)、制品表面不得有喷霜、吐蜡等发白现象; 3)、手感不粘手、不能有脱色现象; 4)、制品外观、颜色不得有明显差异。 4.2 尺寸测量 4.2.1 测量器具:卡尺、投影仪 4.2.2 测试方法:按图纸标准的尺寸进行测量(关键尺寸需做破换性切片) 4.2.3 测试数量:按规定比例 4.2.4 判定标准:按图纸标准、并保证在公差范围之内。 4.3 硬度测试 4.3.1 测试器具:针式橡塑硬度计 1 / 2

4.3.2材料规格:被测材料厚度应≥3mm,若单层材料不够3mm,则叠加≤3 层,若三层仍不够,则以厂商提供的试片为准。 4.3.3 测试方法:拿住硬度计,平稳的把压足压在试样上,不能有任何振动, 并保持压足平行于试样表面,以使压针垂直地压入试 样,所施压的力要刚好使压足和试样完全接触,除另 有规定,必须在压足和试样完全接触后1秒内读数, 如果是其它间隔时间读数则必须说明。 4.3.4测试点:分别在材料的中央和边缘至少4个点(取平均值)。 4.3.5测试数量:按规定比例 4.3.6记录方式:指针所指刻度为被测物之硬度,一次性读数,记下最高和 最低值。 5. 检查每次收货时供应商提供的材质保证书,材料是否与前一次所使用材料吻合。 (注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。可复制、编制,期待你的好评与关注)

轮胎生热 1. 轮胎的反复变形,引起轮胎材料产生滞后损失而转变为热能。热量向下面几个方向散出: 1)轮胎内部空气;2)从轮胎表面向周围环境;3)通过轮辋向周围环境; 2.轮胎的生热 轮胎的生热值,与轮胎结构和配方设计、原材料选择以及使用条件等均有关系:1)结构设计 轮胎的热状态主要取决于滚动损失。热量除散失于周围介质外其余全表现为轮胎的温升,胎冠、胎肩所产生的热量占整个生热量的大部分。采用子午线无内胎轮胎可减小在胎冠部位的滞后损失。降低H/B值能促使温度更均匀地沿行驶面宽度分布,但是,轮胎重量随H/B值的减小而增大,因此在设计不存在热破坏的轮胎时,应在保持其规定寿命的前提下以载荷量和材料消耗量作为轮胎的主要标准参数。 2)配方与原材料 原材料的选择和配方设计,也影响到轮胎生热。从配方设计角度考虑,应尽可能使用低生热材料,对不易散热的肩部应重点考虑。炭黑的品种与用量对胶料生热影响较大,应使用低生热的炭黑。此时,又会出现了另一个问题:生热较低的炭黑,补强性能较差。这就需要配方人员选用适当品种的炭黑与用量,协调好生热与物理性能之间的关系。同时在缓冲胶、胎肩胶中增加NR 的用量,减少局部变形,以降低生热。此外,一些新型原材料对降低生热也有一定的作用。3)使用条件 轮胎的使用条件(气压、负荷、速度等)与轮胎的生热温度之间存在这密切关系。大型轮胎承受的负荷W及其速度v与轮胎温度T之间的关系可近似地用下式表示: T=A(Wv)+B 式中A,B为取决于轮胎规格、花纹型式等的常数;Wv即TKPH,TKPH 表示轮胎的耐热特性值(即达到轮胎发生热故障的临界温度时形成的最高作功量)。若设定轮胎的内部温度T为安全临界温度(指轮胎不发生脱层等热故障,而

橡胶件的技术规范 1 范围本标准规定了本公司各类产品中使用的橡胶件的技术要求、试验方法、检验规则、包装及贮存。本标准适用于橡胶件成品件的进货检验、型式检验、包装、贮存管理。 2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 533 硫化橡胶密度的测定 GB/T 1690 硫化橡胶耐液体试验方法 GB/T 3452.2 液压气动用O 型橡胶密封圈外观质量检验标准 GB/T3452.1 液压气动用O 型橡胶密封圈第1 部分:尺寸系列及公差 GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验 GB/T 5723 硫化橡胶或热塑性橡胶试验用试样和制品尺寸的测量 GB/T 20739 橡胶制品贮存指南 GB/T 5721 橡胶密封制品标志、包装、运输、贮存的一般规定 GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 BS EN549 燃气器具、设备密封件和膜片用橡胶材料规范 NSF 61 饮用水系统部件健康影响 BS EN331 建筑物燃气供应设备用手动球阀和密封底部锥体旋塞阀ASME B16.33 压力在125PSI 以下燃气系统用手动金属制燃气阀门ASME B16.44 家用管道系统中使用的手工操作的金属气体阀门 CJ 50 瓶装液化石油气调压器 CJ/T 180 家用手动燃气阀门 HG/T 2807 城镇燃气调压器用橡胶膜片 Q/NZFJ30 液化石油气瓶阀 3 技术要求 3.1 通用技术要求 3.1.1 气味:无刺鼻气味; 3.1.2 外观:表面无气泡、无杂质、无飞边、无缺胶、无脱层、色泽一致、无局部缺陷; 3.1.3 尺寸:符合图纸要求;3.1.4 应采用耐工作介质的材料且材料应采用正料。

第三节材料和配方 一、轮胎原材料 1、橡胶 橡胶是轮胎胶料的基体,在配方胶料中橡胶的比率会超过50%,也就是说轮胎胶料中主要的成分是橡胶。子午线轮胎中采用的橡胶分为天然橡胶和合成橡胶两种。 (1)、天然橡胶 天然橡胶是原产于热带地区的一种乔木——橡胶树的产物。 当割开橡胶树干, 便有乳白似的胶 液从树皮里流出, 因此在有些地方 称为“流泪的树”。 含有橡胶的植物有 二千多种,但最有价值的是三叶橡胶树(如上图),原产于巴西亚马逊河一带。因此这些树的学名为巴西橡胶树(Hevea brasiliensis)。 巴西虽然是巴西橡胶树的原产地,但由于南美叶疾病的危害和劳动力缺乏,种植面积却很小。目前巴西橡胶树的种植地区主要集中在东南亚,占世界种植面积的80%以上。 天然橡胶的采集是通过割开橡胶树干,使乳白似的胶液从树皮里流出,收集后使它凝固,再经过一系列工序,就成为半透明的橡胶块。 据记载,世界上最早应用天然橡胶的是古代美洲的印第安人。他们常用当地橡胶树产出的胶汁制作雨衣、瓶罐及玩具之类的东西。1492年,哥伦布率领船队横渡大西洋,想寻找通向中国和印度的海路,不料由于航行的错误而跑到了美洲。就在这次闻名世界的航行中,他把印第安人制作的橡胶用具和玩的橡胶球带回了欧洲,使欧洲人第一次见到了橡胶。 中国在1904年开始种植橡胶树,主要产地在海南省和云南省。 目前轮胎生产使用的天然橡胶主要分为烟片胶和标准橡胶两种,烟片胶常用的为1号烟片胶(RSS1)和3号(RSS3)胶;标准橡胶为标准橡胶10号和20号。 天然橡胶的主要的化学成分为一种以异戊二烯为主要成份的高分子化合物。烟片胶和标准橡胶性质是相同的只是在加工方面的区别,由于标准橡胶产品具有良好的均一性,加工方便,目前子午胎使用的天然橡胶多为标准橡胶。 烟片胶的生产过程为: 鲜胶乳—→加保存剂—→过滤除杂质—→加水稀释—→澄清—→加酸凝固—→凝块压片—→熏烟干燥—→分级—→包装。 标准胶的生产过程为: 鲜胶乳—→加保存剂—→过滤除杂质—→加水稀释—→澄清—→加酸凝固—→凝块压片—→造粒—→干燥—→分级—→包装。 烟片胶的生产已有大约100年的历史,是一种传统的生产工艺,熏烟是通过烧木产生的烟气和热量来熏干胶片制成烟片胶的一种方法。 标准橡胶产生于60年代。由于传统的制胶方法在工艺、设备和分级制度上都束缚了天然橡胶事业的发展,特别是天然橡胶产量大的国家。因此,马来西亚于1965年开始实行标准橡胶计划,目前标准橡胶已成为天然橡胶最主要的品种。 标准橡胶与烟片胶相比的优势在于:

橡胶件验收技术标准 1、范围 本标准规定了摩托车和轻便摩托车用橡胶件的技术要求、试验方法和检测频次。 本标准适用于本公司用橡胶件的验收。 2、引用标准 下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。凡是注日期的引用标准其随后所有的修改单(不包括勘误的内容)或修订版均不适用本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些标准的最新版本。凡不注日期的引用标准,其最新版本适用本标准。 GB/T1690-1992 硫化橡胶耐液体性试验方法 GB/T531-1999 橡胶袖珍硬度计压入硬度试验方法 GB/T1689-1998 硫化橡胶耐磨性能的规定(用阿可龙磨耗法) GB/T528-1998 硫化橡胶或热塑性橡胶拉伸应力变性能的测定 GB/T529-1999 硫化橡胶或热塑性橡胶撕裂强度的测定 GB/T1682-1994 硫化橡胶低温脆性的测定 GB/T3512-2001 硫化橡胶和热塑性橡胶热空气加速老化和耐热试验 GB/T6031-1998 硫化橡胶和热塑性橡胶硬度的测定 GB/T7758-2002 硫化橡胶低温性能的规定温度回缩性(TR试验) 3、技术要求 3.1外观 成型的制品表面应整洁,无飞过,毛剌等,且不允许有杂质。 3.2尺寸 摩托车用橡胶件必须按规定程序批准的产品设计图纸和各相关的国家标准制造。 3.3材料 橡胶件材料必须符合产品图样或技术文件的要求。 3.4 耐汽油性 在40O C的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化率在-20%以内。 3.5耐润滑油性 在70O C的环境温度下,放在润滑油中浸泡72h后,其体积变化率在-10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10%以内,伸长变化率在-30%以内。 3.6 硬度 橡胶件硬度应符合产品图纸或技术文件的要求。附录A列出常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经双方确认的技术要求执行。 3.7耐老化性能 摩托车用橡胶件必须具有一定的耐老化性。橡胶件在70O C温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 3.8 耐温性能 3.8.1低温试验后试样敲击无破现象。 3.8.2高温试验后试样弹性良好,弯折无龟裂现象。; 4、试验方法 4.1外观检查 外观用目测和手感法检验。 4.2尺寸检查 橡胶件的尺寸检查用游标卡尺进行检验或对照样品进行。 4.3耐汽油性试验 在40O C的环境温度下,将试样放入90#汽油中浸泡48h后从试验液体中取出。对样品1用滤纸擦去试样表面上的液体,30s后迅速放入培养皿中,放置30min,并在30s内测量其体积值。对样品2、样品3在绝对大气压约20KPa、温