过渡区摩擦系数λ的计算公式水力计算是暖通空调工程设计中最基本的计算任务之一。当流体在圆管中的流动状态处于光滑区和过渡区时,其摩擦阻力系数λ的计算公式均需用迭代法逼近求解。若设计中手边没有适用的水力计算表,需自己临时计算制表时,则计算起来相当麻烦。其中,光滑管区已有其他学者提出的足够精确的计算公式,而在过渡区,虽也有学者提出计算公式,但计算误差相当大。为此,笔者在实践中总结出一公式。

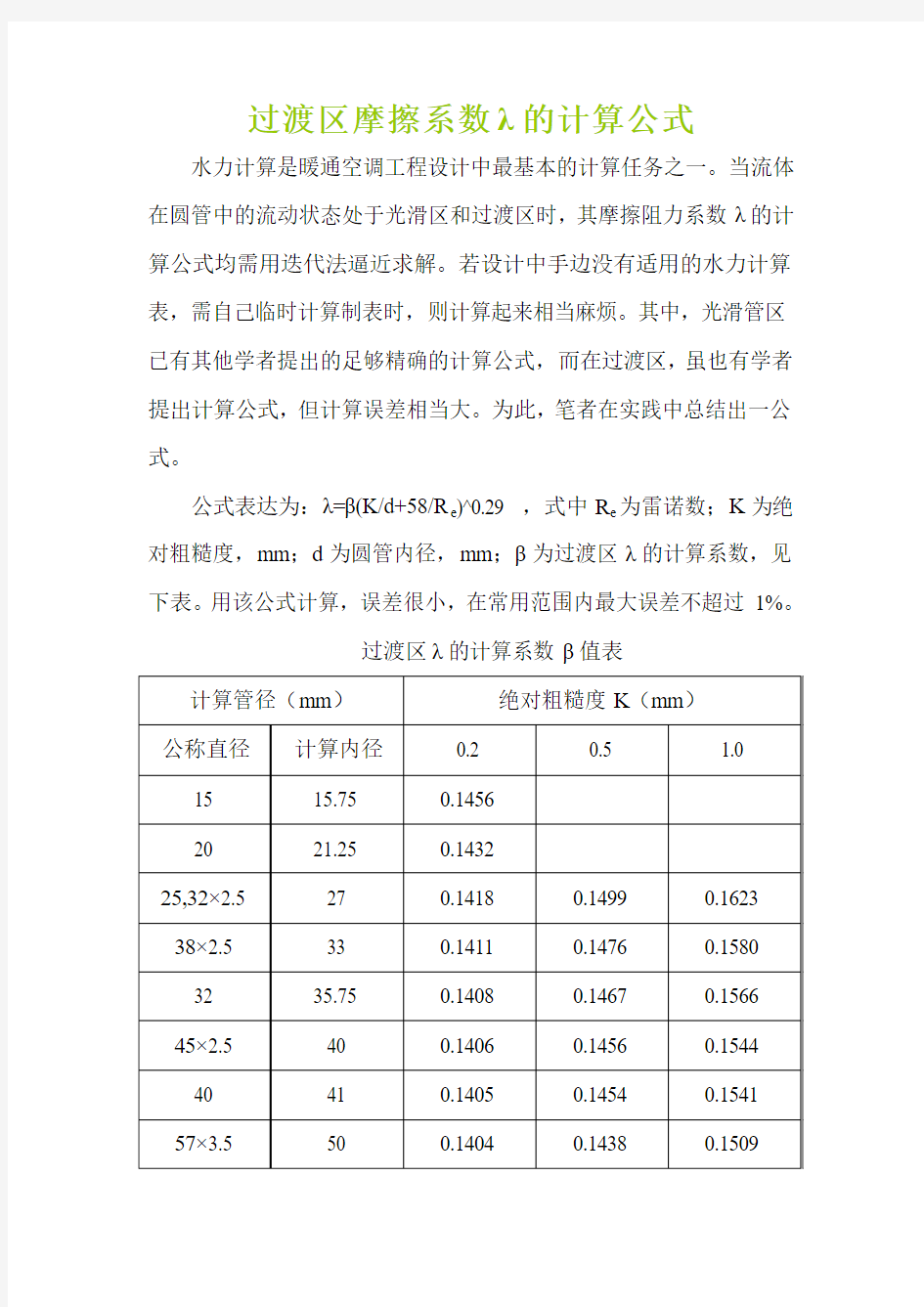

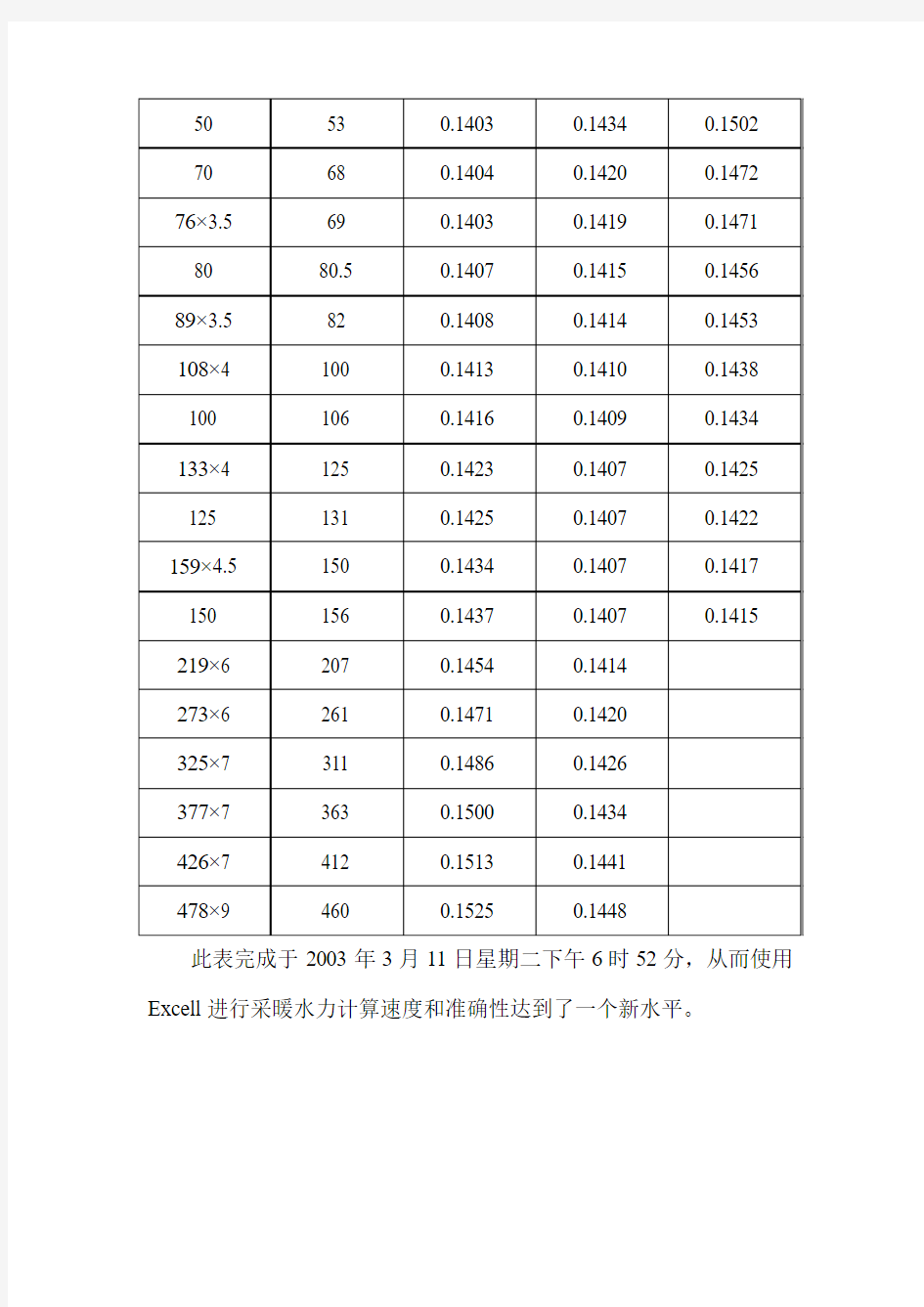

公式表达为:λ=β(K/d+58/R e)^0.29 ,式中R e为雷诺数;K为绝对粗糙度,mm;d为圆管内径,mm;β为过渡区λ的计算系数,见下表。用该公式计算,误差很小,在常用范围内最大误差不超过1%。

过渡区λ的计算系数β值表

此表完成于2003年3月11日星期二下午6时52分,从而使用Excell进行采暖水力计算速度和准确性达到了一个新水平。

PPR,PE-X,PAP三种不同塑料管材的沿程损失计算

经过实际测试塑料管中的沿程损失理论计算公式与实际有明显的差距,具体分析如下:

由于管材原材料差别及制造工艺不同所致。铝塑复合管的内壁材料一般是聚乙烯(PE),或交联聚乙烯(PE-X),与交联聚乙烯(PE-X)管的材质相近或相同,水力条件也相近,故水头损失也相近并均大于理论计算值,而PP-R管是以聚丙烯(PP)和1%~7%的乙烯为原料,采用气相共聚法均匀聚合而成,其水力条件比PE-X和PAP更优,因此,水头损失小于理论计算值。

各修正系数如下:对于PE-X和PAP管的沿程水头损失计算时,乘以1.12的修正系数。对于PP-R管的沿程水头损失计算时,乘以0.947的修正系数。

另通过试验证实PE-X ,PAP和PP-R管的沿程水头损失比钢管的沿程水头损失小得多,流速越大水头损失减少的幅度也越大。

此数据取自《给水排水》-2003-8期。另本期还有大空间的《南京国际展览中心》消防给水设计的有关高大空间用雨淋系统的介绍。

各种材料摩擦系数表

摩擦系数

━━━━━━━━━━━━━━━━━━━━━━━━ 摩擦副材料摩擦系数μ 无润滑有润滑————————————————————————钢-钢 0.15* 0.1-0.12* 0.1 0.05-0.1 钢-软钢 0.2 0.1-0.2 钢-不淬火的T8 0.15 0.03 钢-铸铁 0.2-0.3* 0.05-0.15 0.16-0.18 钢-黄铜 0.19 0.03 钢-青铜 0.15-0.18 0.1-0.15* 0.07 钢-铝 0.17 0.02 钢-轴承合金 0.2 0.04 钢-夹布胶木 0.22 - 钢-钢纸 0.22 - 钢-冰 0.027* - 0.014 石棉基材料-铸铁或钢 0.25-0.40 0.08-0.12 皮革-铸铁或钢 0.30-0.50 0.12-0.15 材料(硬木)-铸铁或钢 0.20-0.35 0.12-0.16 软木-铸铁或钢 0.30-0.50 0.15-0.25 钢纸-铸铁或钢 0.30-0.50 0.12-0.17 毛毡-铸铁或钢 0.22 0.18 软钢-铸铁 0.2*,0.18 0.05-0.15 软钢-青铜 0.2*,0.18 0.07-0.15 铸铁-铸铁 0.15 0.15-0.16 0.07-0.12 铸铁-青铜 0.28* 0.16* 0.15-0.21 0.07-0.15 铸铁-皮革 0.55*,0.28 0.15*,0.12 铸铁-橡皮 0.8 0.5 皮革-木料 0.4-0.5* - 0.03-0.05 铜-T8钢 0.15 0.03 铜-铜 0.20 - 黄铜-不淬火的T8钢 0.19 0.03 黄铜-淬火的T8钢 0.14 0.02 黄铜-黄铜 0.17 0.02 黄铜-钢 0.30 0.02 黄铜-硬橡胶 0.25 - 黄铜-石板 0.25 -

动摩擦因数的几种测量方法 高中物理实验中动摩擦因数的测量方法进行分类整理如下: 方法一:利用平衡条件求解。在学习过计算滑动摩擦力公式f=μN 之后,可以利 用平衡条件进行实验。 例1:如图1所示,甲、乙两图表示用同一套器材测量铁块P 与长金属板之间的动摩擦因数的两种不同方法。已知铁块P 所受重力大小为5N ,甲图使金属板静止在水平桌面上,用手通过弹簧秤向右拉P ,使P 向右运动;乙图把弹簧秤的一端固定在墙上,用力水平向左 你认为两种方法比较,哪种方法可行?你判断的理由是 。 图中已经把两种方法中弹簧秤的示数(单位:N )情况放大画出,则铁块P 与金属板间的动摩擦因数的大小是 分析与解答:以铁块P 为研究对象,显然,在甲图所示方法下,弹簧秤对铁块P 的拉力只有在铁块匀速前进时才等于滑动摩擦力的大小,但这种操作方式很难保证铁块P 匀速前进。而在乙图所示方法下,不论金属板如何运动,铁块P 总是处于平衡状态,弹簧秤的示数等于铁块所受滑动摩擦力的大小,故第二种方法切实可行,铁块所受摩擦力f=2.45N 。 由于铁块在水平方向运动,其在竖直方向受力平衡,故此时正压力在数值上等于铁块所受重力大小,即N=5N ,由f=μN 得49.0== N f μ 方法二:利用牛顿运动定律求解 例2:为了测量小木块和斜面间的动摩擦因数,某同学设计了如图2所示的实验:在小木块上固定一个弹簧秤(弹簧秤的质量不计),弹簧秤下吊一个光滑

小球,将木板连同小球一起放在斜面上,如图所示,用手固定住木板时,弹簧秤的示数为F 1,放手后木板沿斜面下滑,稳定时弹簧秤的示数为F 2,测得斜面的倾角为θ,由测量的数据可以计算出小木板跟斜面间的动摩擦因数是多少? 分析与解答:对小球,当装置固定不动时,据平衡条件有F 1=mgsin θ ① 当整个装置加速下滑时,小球加速度m F F a 2 1-= ②,亦即整体加速度,所以 对整个装置有a=gsin θ-μgcos θ得 θ θμcos sin g a g -= ③ 把①、②两式代入③式得 θθ θ θ θμtg F F mg F g m F F m F g a g 1 222 11 cos cos cos sin == --= -= 方法三:利用动力学方法求解 例3:为测量木块与斜面之间的动摩擦因数,某同学让木块从斜面上端由静止开始匀加速下滑,如图3所示,他使用的实验器材仅限于(1)倾角固定的斜面(倾角θ已知),(2)木块,(3)秒表,(4)米尺。 实验中应记录的数据是 。 计算动摩擦因数的公式是μ= 。 为了减少测量的误差,可采用的办法是 。 分析与解答:本题可从以下角度思考: 由运动学公式2 2 1at S = 知,只要测出斜边长S 和下滑时间t ,则可以计算出加速度。再 由牛顿第二定律可以写出加速度的表达式θμθcos sin g g a -=。将此式代入2 21at S = 得 图3

紧固件摩擦系数简介 浙江长华汽车零件有限公司李大维 在汽车装配中,螺纹紧固件装配的质量将直接影响整车的装配质量和行驶的可靠性。为此,在施加外载荷之前,需拧紧螺纹紧固件,以加紧被联接件。称拧紧螺纹紧固件为预紧,称该力为轴向预紧力。保证螺栓的可靠服役,必须在装配时要保证有适当的轴向夹紧力。目前的装配工艺上最经济可行的方法是通过控制扭矩来间接实现对轴向夹紧力的控制。预紧力的大小是保证链接质量的重要因素,螺栓的拧紧过程是一个克服摩擦的过程,在这一过程中存在螺纹副的摩擦及端面摩擦。而影响预紧力的主要因素除了使用的工具及拧紧方法外就是紧固件的摩擦系数。 摩擦系数是一个明确的物理概念,它是摩擦力与正压力之间的比值,也可以理解为一个材料常数,当摩擦面的材料、表面处理状态和润滑条件确定后,摩擦系数也就确定下来。但是摩擦系数与零件表面状态和制造公差有关。摩擦系数的测量必须在一定的基准条件下进行,才能保证有良好的重复性。 紧固件摩擦系数检测、计算方法+ 试验设备要求 试验设备 能够应用扭紧扭 矩和用自动或手 动旋转螺帽和螺 栓头部,测量功能 能够显示表1中 的项目,显示精度 值要求±2%,除非 有其它的特殊要 求。角度的测量精 度要求无论什么 条件下必须达到 显示值的±2°或 ±2%。为了达到仲裁的目的,扭紧时使用能控制的动力工具并控制旋转速度保持恒定。测量结果能以电子记录方式记录。 目前汽车行业使用比较多的设备是德国Schatz 多功能螺栓紧固分析系统,此实验测试机传感器精度均为0.5%,符合各大汽车公司紧固件分析要求中 的试验测试机要求。实验测试机的测量项目不但包含表1中要求测量项目,通过测试分析系统软件程序,可以求得总摩擦系数、螺纹之间的摩擦系数及支承表面

Chapter 1 理论基础 1.1 介质中的Maxwell ’s equations 与物质方程 微分形式 =t =J+t ==0B E D H D B ρ????-? ?? ??????? ??? ?? (1-1) 传导电流密度J 的单位为安培/米2(A/m 2),自由电荷密度ρ的单位为库仑/米2(C/m 2)。同时有电磁场对材料介质作用的关系式,即物质方程(或称本构方程) 00==()J=D E E P B H H M E εεμμσ?=+?? =+???? (1-2) 麦克斯韦方程组与物质方程描写了整个电磁场空间与全时间过程中电磁场的分布与变化情况。因此,所有关于电磁波的产生与传播问题,均可归结到在给定的初始条件和边界条件下求解麦克斯韦方程组的问题,这也正是用以解决光波在各种介质、各种边界条件下传播问题的关键与核心。

1.2 积分形式与边界条件 由于两介质分界面上在某些情况下场矢量E 、D 、B 、H 发生跃变,因此这些量的导数往往不连续。这时不能在界面上直接应用微分形式的Maxwell ’s equations ,而必须由其积分形式出发导出界面上的边界条件。 积分形式 0L S L S S S d E dl B d S dt d H dl I D d S dt D d S Q B d S ? =-?? ?=+?? ? =?? =???????????? (1-3) 得边界条件为 (1-4) 式 (1-4)的具体解释依次如下(具体过程详见《光学电磁理论》P20): (1)电场强度矢量E 的切向分量连续,n 为界面的法向分量。 (2)α为界面上的面传导电流的线密度。当界面上无传导电流时,α=0,此时H 的切向分量连续。比如在绝缘介质表面无自由电荷和传导电流。 (3)σ为界面上的自由电荷面密度。 (4)磁感应强度矢量B 的法向分量在界面上连续。

您要打印的文件是:切削力计算的经验公式打印本文 切削力计算的经验公式 作者:佚名转贴自:本站原创

度压缩比有所下降,但切削力总趋势还是增大的。强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。材料的高温强度高,切削力增大。 ⑵切削用量的影响 ①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。 ②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。在vc<27m/min时,切削力是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。 图3-15 切削速度对切削力的影响 切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。 ⑶刀具几何参数的影响 ①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。因此,切削力减小。但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。 ②负倒棱的影响前刀面上的负倒棱(如图3-16a),可以提高刃区的强度,

各种材料摩擦系数表 摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。它是和表面的粗糙度有关,而和接触面积的大小无关。依运动的性质,它可分为动摩擦系数和静摩擦系数。现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考

固体润滑材料 固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。 中文名 固体润滑材料 采用材料 固体粉末、薄膜等 作用 减少摩擦磨损 使用物件 齿轮、轴承等 目录 1.1基本性能 2.2使用方法 3.3常用材料 基本性能 1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的 成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。 2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的 摩擦系数小,功率损耗低,温度上升小。而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。 3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及 其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。 化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。 4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷 工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。 使用方法 1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚 碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

达芬奇1508年提出假设,摩擦系数一般为0.25 阿芒汤1699年,摩擦系数0.3 比尤里芬格1730年,摩擦系数0.3 库伦,十八世纪,确定压力对摩擦系数的影响,并求出几种材料配合的摩擦系数的不同数值。 俄国,科捷利尼科夫、彼得罗夫,十九世纪中叶,摩擦偶件的摩擦系数并非不变摩擦系数影响因素: 1材料本性及摩擦表面是否有膜(润滑油、氧化物、污垢) 2静止接触的延续时间 3施加载荷的速度 4摩擦组合件的刚度及弹性 5滑动速度 6摩擦组合件的温度状态 7压力 8物体的接触特性,表面尺寸,重叠系数 9表面质量及粗糙度 A Static Friction Model for Elastic—Plastic Contacting Rough Surfaces. 形状误差对过盈联接摩擦力的影响分析及其修正 摩擦分类: 1动摩擦力,对应于很大的、不可逆的相对位移,相对位移大小与外施力无关。2非全静摩擦力,对应于很小的、局部可逆的相对位移,位移大小与外施力成正比,称为初位移,微米级。 3全静摩擦力,对应于初位移的极限值,初位移转变成相对位移。 根据运动学特征划分 滑动摩擦、旋转摩擦(变相的滑动摩擦)、滚动摩擦 根据表面状态,是否润滑的特征 1纯净摩擦,无吸附膜、氧化物等 2干摩擦,表面间无润滑油、污垢等 3边界摩擦,表面被一层润滑油分开,润滑油极薄(<0.1微米) 4液体摩擦 5半干摩擦 6半液体摩擦 静摩擦系数,克服两物体的接触耦合、使之摆脱静止状态所耗费的最大切向力对应接触物体所受压力载荷的比率。 滑动摩擦系数,克服两物体相对移动的阻力(超出初位移的范围以外)所耗费的切向力对应接触物体所受压力载荷的比率。 滚动阻力系数,··· 库伦方程,采用的滚动摩擦系数 T——滚动摩擦力,r——圆柱体的半径,P——接触物体所受压力 接触面积、粗糙度、载荷的影响 由于固体表面的粗糙度及波纹度,使得两个固体表面总是在个别的点上发生接触。

精心整理达芬奇1508年提出假设,摩擦系数一般为0.25 阿芒汤1699年,摩擦系数0.3 比尤里芬格1730年,摩擦系数0.3 库伦,十八世纪,确定压力对摩擦系数的影响,并求出几种材料配合的摩擦系数的不同数值。 俄国,科捷利尼科夫、彼得罗夫,十九世纪中叶,摩擦偶件的摩擦系数并非不变 摩擦系数影响因素: 1材料本性及摩擦表面是否有膜(润滑油、氧化物、污垢) 2静止接触的延续时间 3施加载荷的速度 4 5 6 7压力 8 9 1 2 3 1 2 3 4 5 6 滑动摩擦系数,克服两物体相对移动的阻力(超出初位移的范围以外)所耗费的切向力对应接触物体所受压力载荷的比率。 滚动阻力系数,··· 库伦方程,采用的滚动摩擦系数 T——滚动摩擦力,r——圆柱体的半径,P——接触物体所受压力 接触面积、粗糙度、载荷的影响 由于固体表面的粗糙度及波纹度,使得两个固体表面总是在个别的点上发生接触。 两个相互叠合的表面只是在其某些凸部发生接触,而这些凸部的总接触面积只占接触轮廓所限定的总表面面积的极小部分。随着压力增大,接触面积增大。凸部的直径几分之一微米至30~50微米(高度小于80微米)。

载荷增大,各点的直径增大,随后面积的增大主要是由于接触点数目的增多。 名义(几何)接触面积——由接触物体的外部尺寸描绘出来. 轮廓接触面积——由物体的体积压皱所形成的面积;真实面积即轮廓接触面上;轮廓接触面积与压力载荷有关。 真实(物理)接触面积——物体接触的真实微小面积总和,也是压力载荷的函数,并且在名义面积尺寸的1/100000至1/10的范围内变化,由接触表面的机械性能及粗糙度而定。 接触点的总数目及每一个接触点的尺寸随着载荷的增大而增大,但当载荷继续增大时,接触面积的增大主要是依靠接触点的数目的增加,尺寸几乎不再变化。 对于粗糙表面来说,需要耗费更大的力,使凸部变形,从而获得一定的接触面积;光滑表面,凸部变形不大时,就能获得很大的接触面积(试验知,光滑表面的接触点上的应力约为材料硬度的一半,粗糙表面的接触点应力为硬度的2-3倍)。 L a =δ=若认为第三个量度中所有凸部具有相同的截面轮廓,则lb S ?=,b ——被研究表面的宽度。但若凸部具有球形,则单个接触面积相应的等于2l π?。若认为接触点具有相同的半径,则2S r n ?π=。 为得出真实面积,除总宽度外,必须有个别点的半径方面的数据, 在第一种和第二种情况下,真实接触面积与互相接近程度成正比。 令()S x ??=,当0x =,()P x S ?=;当x h =,()0x ?=。 S P ——轮廓投影图的基础面积,称为计算接触面积,但x ——棒的高度,相对于经过最短的棒 的零位截面而言的。 令棒上的单位载荷q 为绝度压缩(x-a )的函数,即

过渡区摩擦系数λ的计算公式水力计算是暖通空调工程设计中最基本的计算任务之一。当流体在圆管中的流动状态处于光滑区和过渡区时,其摩擦阻力系数λ的计算公式均需用迭代法逼近求解。若设计中手边没有适用的水力计算表,需自己临时计算制表时,则计算起来相当麻烦。其中,光滑管区已有其他学者提出的足够精确的计算公式,而在过渡区,虽也有学者提出计算公式,但计算误差相当大。为此,笔者在实践中总结出一公式。 公式表达为:λ=β(K/d+58/R e)^0.29 ,式中R e为雷诺数;K为绝对粗糙度,mm;d为圆管内径,mm;β为过渡区λ的计算系数,见下表。用该公式计算,误差很小,在常用范围内最大误差不超过1%。 过渡区λ的计算系数β值表

此表完成于2003年3月11日星期二下午6时52分,从而使用Excell进行采暖水力计算速度和准确性达到了一个新水平。

PPR,PE-X,PAP三种不同塑料管材的沿程损失计算 经过实际测试塑料管中的沿程损失理论计算公式与实际有明显的差距,具体分析如下: 由于管材原材料差别及制造工艺不同所致。铝塑复合管的内壁材料一般是聚乙烯(PE),或交联聚乙烯(PE-X),与交联聚乙烯(PE-X)管的材质相近或相同,水力条件也相近,故水头损失也相近并均大于理论计算值,而PP-R管是以聚丙烯(PP)和1%~7%的乙烯为原料,采用气相共聚法均匀聚合而成,其水力条件比PE-X和PAP更优,因此,水头损失小于理论计算值。 各修正系数如下:对于PE-X和PAP管的沿程水头损失计算时,乘以1.12的修正系数。对于PP-R管的沿程水头损失计算时,乘以0.947的修正系数。 另通过试验证实PE-X ,PAP和PP-R管的沿程水头损失比钢管的沿程水头损失小得多,流速越大水头损失减少的幅度也越大。 此数据取自《给水排水》-2003-8期。另本期还有大空间的《南京国际展览中心》消防给水设计的有关高大空间用雨淋系统的介绍。

摩擦系数及其计算 Document number:PBGCG-0857-BTDO-0089-PTT1998

达芬奇1508年提出假设,摩擦系数一般为 阿芒汤1699年,摩擦系数 比尤里芬格1730年,摩擦系数 库伦,十八世纪,确定压力对摩擦系数的影响,并求出几种材料配合的摩擦系数的不同数值。 俄国,科捷利尼科夫、彼得罗夫,十九世纪中叶,摩擦偶件的摩擦系数并非不变 摩擦系数影响因素: 1材料本性及摩擦表面是否有膜(润滑油、氧化物、污垢) 2静止接触的延续时间 3施加载荷的速度 4摩擦组合件的刚度及弹性 5滑动速度 6摩擦组合件的温度状态 7压力 8物体的接触特性,表面尺寸,重叠系数 9表面质量及粗糙度 A Static Friction Model for Elastic—Plastic Contacting Rough Surfaces. 形状误差对过盈联接摩擦力的影响分析及其修正 摩擦分类: 1动摩擦力,对应于很大的、不可逆的相对位移,相对位移大小与外施力无关。

2非全静摩擦力,对应于很小的、局部可逆的相对位移,位移大小与外施力成正比,称为初位移,微米级。 3全静摩擦力,对应于初位移的极限值,初位移转变成相对位移。 根据运动学特征划分 滑动摩擦、旋转摩擦(变相的滑动摩擦)、滚动摩擦 根据表面状态,是否润滑的特征 1纯净摩擦,无吸附膜、氧化物等 2干摩擦,表面间无润滑油、污垢等 3边界摩擦,表面被一层润滑油分开,润滑油极薄(<微米) 4液体摩擦 5半干摩擦 6半液体摩擦 静摩擦系数,克服两物体的接触耦合、使之摆脱静止状态所耗费的最大切向力对应接触物体所受压力载荷的比率。 滑动摩擦系数,克服两物体相对移动的阻力(超出初位移的范围以外)所耗费的切向力对应接触物体所受压力载荷的比率。 滚动阻力系数,··· 库伦方程,采用的滚动摩擦系数 T——滚动摩擦力,r——圆柱体的半径,P——接触物体所受压力 接触面积、粗糙度、载荷的影响 由于固体表面的粗糙度及波纹度,使得两个固体表面总是在个别的点上发生接触。

滑动摩擦力的大小和彼此接触物体的相互间的正压力成正比:即f=μN,其中μ为比例常数叫“滑动摩擦系数”,它是一个没有单位的数值。滑动摩擦系数与接触物体的材料、表面光滑程度、干湿程度、表面温度、相对运动速度等都有关系。从总个公式看来,滑动摩擦力对于两个给定的表面,和接触表面面积无关。 计算分析 为预测和控制摩擦过程,通过分析界面原子在界面势能场激励下的热振动,建立了基于摩擦界面热力耦合过程的滑动摩擦系数计算模型.计算分析表明:滑动摩擦系数随相对滑动速度增大而增大;当摩擦界面实际接触面积与载荷呈线性关系时,滑动摩擦系数与接触面积无关;当实际接触面积接近名义接触面积时,滑动摩擦系数随载荷的增加而减小;此外,滑动摩擦系数随晶格常数增大而降低,随原子质量减小而减小.

常用材料摩擦系数 摩擦系数 ━━━━━━━━━━━━━━━━━━━━━━━━摩擦副材料摩擦系数μ 无润滑有润滑————————————————————————钢-钢0.15* 0.1-0.12* 0.1 0.05-0.1 钢-软钢0.2 0.1-0.2 钢-不淬火的T8 0.15 0.03 钢-铸铁0.2-0.3* 0.05-0.15 0.16-0.18 钢-黄铜0.19 0.03 钢-青铜0.15-0.18 0.1-0.15* 0.07 钢-铝0.17 0.02 钢-轴承合金0.2 0.04 钢-夹布胶木0.22 - 钢-钢纸0.22 - 钢-冰0.027* - 0.014 石棉基材料-铸铁或钢0.25-0.40 0.08-0.12 皮革-铸铁或钢0.30-0.50 0.12-0.15 材料(硬木)-铸铁或钢0.20-0.35 0.12-0.16 软木-铸铁或钢0.30-0.50 0.15-0.25 钢纸-铸铁或钢0.30-0.50 0.12-0.17 毛毡-铸铁或钢0.22 0.18 软钢-铸铁0.2*,0.18 0.05-0.15

设计过程及计算 一、提升装置提升力(伸长力)计算 因活塞两侧受力面积相等,所以, F 提升=F 伸长=P ·A =P ·[0.25×π×(D 22 –D 12)] =35MPa ×[0.25×3.14×(1662-95.52)]mm 2 =506522N ≈506.5KN F 提升>500KN ,满足设计要求。 式中: ● P :提升装置额定工作压力,取35MPa ● F 提升 :提升装置额定提升力,单位N ● F 伸长 :提升装置额定伸长力,单位N ● A :受力面积,单位mm 2 ● D1:受力面外径,为166mm ● D2:受力面内径,为95.5mm 二、传压管耐压强度校核 1、传压管抗内压强度校核 根据套管(D/δ>14)抗内压计算公式D n P s δσ2= ,得 )(4.4835 875.02183 352mm n PD s =???== σδ, δ小于实际设计壁厚8.5mm ,满足抗内压强度要求。 式中: ● Pmax :管内最高工作压力,单位MPa ,此处取Pmax =35MPa ● D :管外径,单位mm ● σs :材料屈服极限,单位MPa ,材料为35CrMo ,取σs =835MPa ● P :管子抗内压强度的压力,单位MPa , ● n :安全系数,一般按壁厚的12.5%的负公差,取n =0.875

2、传压管抗外压强度校核 根据套管(D/δ>14)抗外压计算公式)046.0/503 .2( -=δ σD n P s ,得 =+=503.2/)]046.0( [s n P D σδ7.44mm δ小于实际设计壁厚8.5mm ,满足抗外压强度要求。 式中: ● Pmax :管内最高工作压力,单位MPa ,此处取Pmax =35 MPa ● D :管外径,单位mm ● σs :材料屈服极限,单位MPa ,材料为35CrMo ,取σs =835MPa ● P :管子抗外压强度的压力,单位MPa , ● n :安全系数,取n =0.75 三、下壳体耐压强度校核 1、下壳体抗内压强度校核 根据套管(D/δ>14)抗内压计算公式D n P s δσ2= ,得 )(91.4835 875.02205 352mm n PD s =???== σδ, δ小于实际设计壁厚10mm ,满足抗内压强度要求。 式中: ● Pmax :管内最高工作压力,单位MPa ,此处取Pmax =35MPa ● D :管外径,单位mm ● σs :材料屈服极限,单位MPa ,材料为35CrMo ,取σs =835MPa ● P :管子抗内压强度的压力,单位MPa , ● n :安全系数,一般按壁厚的12.5%的负公差,取n =0.875 2、下壳体抗外压强度校核 根据套管(D/δ>14)抗外压计算公式)046.0/503 .2( -=δ σD n P s ,得

摩擦系数 摩擦系数:是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。它是和表面的粗糙度有关,而和接触面积的大小无关。依运动的性质,它可分为动摩擦系数和静摩擦系数。 摩擦系数表 材料名称静摩擦系数动摩擦系数 无润滑有润滑无润滑有润滑 钢-钢 0.15 0.1~0.12 0.1 0.05~0.1 钢-软钢 0.2 0.1~0.2 钢-铸铁 0.3 0.2 0.05~0.15 钢-青铜 0.15 0.15~0.18 0.1~0.15 软钢-铸铁 0.2 0.18 0.05~0.15 软钢-青铜 0.2 0.18 0.07~0.15 铸铁-铸铁 0.18 0.15 0.07~0.12 铸铁-青铜 0.15~0.2 0.07~0.15 青铜-青铜 0.1 0.2 0.07~0.1 皮革-铸铁 0.3~0.5 0.15 0.6 0.15 橡皮-铸铁 0.8 0.5 木材-木材 0.4~0.6 0.1 0.2~0.5 0.07~0.15 常用材料摩擦系数 摩擦副材料摩擦系数μ 钢-钢 0.15* 0.1-0.12* 0.1 0.05-0.1 钢-软钢 0.2 0.1-0.2 钢-不淬火的T8 0.15 0.03 钢-铸铁 0.2-0.3* 0.05-0.15 0.16-0.18 钢-黄铜 0.19 0.03 钢-青铜 0.15-0.18 0.1-0.15* 0.07 钢-铝 0.17 0.02 钢-轴承合金 0.2 0.04 钢-夹布胶木 0.22 - 钢-钢纸 0.22 -

钢-冰 0.027* - 0.014 石棉基材料-铸铁或钢 0.25-0.40 0.08-0.12 皮革-铸铁或钢 0.30-0.50 0.12-0.15 材料(硬木)-铸铁或钢 0.20-0.35 0.12-0.16 软木-铸铁或钢 0.30-0.50 0.15-0.25 钢纸-铸铁或钢 0.30-0.50 0.12-0.17 毛毡-铸铁或钢 0.22 0.18 软钢-铸铁 0.2*,0.18 0.05-0.15 软钢-青铜 0.2*,0.18 0.07-0.15 铸铁-铸铁 0.15 0.15-0.16 0.07-0.12 铸铁-青铜 0.28* 0.16* 0.15-0.21 0.07-0.15 铸铁-皮革 0.55*,0.28 0.15*,0.12 铸铁-橡皮 0.8 0.5 皮革-木料 0.4-0.5* - 0.03-0.05 铜-T8钢 0.15 0.03 铜-铜 0.20 - 黄铜-不淬火的T8钢 0.19 0.03 黄铜-淬火的T8钢 0.14 0.02 黄铜-黄铜 0.17 0.02 黄铜-钢 0.30 0.02 黄铜-硬橡胶 0.25 - 黄铜-石板 0.25 - 黄铜-绝缘物 0.27 - 青铜-不淬火的T8钢 0.16 - 青铜-黄铜 0.16 - 青铜-青铜 0.15-0.20 0.04-0.10 青铜-钢 0.16 - 青铜-夹布胶木 0.23 - 青铜-钢纸 0.24 - 青铜-树脂 0.21 - 青铜-硬橡胶 0.36 - 青铜-石板 0.33 - 青铜-绝缘物 0.26 - 铝-不淬火的T8钢 0.18 0.03 铝-淬火的T8钢 0.17 0.02 铝-黄铜 0.27 0.02 铝-青铜 0.22 - 铝-钢 0.30 0.02

2010~2011学年第一学期 MATLAB 课程 1、用MATLAB 语言,绘制SPR 理论中 r p 、r s 、R 对于入射角和折率比值n=n 1/n 2的二维和三维图形,其中n 的范围为(0.6,1.5),并结合每一个图形分析其特点及物理意义。 2211211222211211 cos 1sin cos cos cos cos cos 1sin p n n n n r n n n n θθθθθθθθ---==++- 2211112222112211 cos 1sin cos cos cos cos cos 1sin s n n n n r n n n n θθθθθθθθ---==++- (其中r p 为反射光中平行分量的反射系数;r s 为反射光中垂直分量的反射系数; R-反射率;n 1、n 2分别表示两种不同介质的折射率) 答案: 程序: (1)%反射系数r ,和反射率R 与折射率之比n 的关系; clear; clc; clf; n=0.6:0.05:1.5; zeta1=pi/10; %入射角 zeta2=real(asin(n.*sin(zeta1))); %折射角 rpz=-n.*cos(zeta2)+cos(zeta1); %平行分量反射部分分子 rpm=n.*cos(zeta2)+cos(zeta1); %平行分量反射部分分母 rp=rpz./rpm; %平行分量反射系数 rsz=n.*cos(zeta1)-cos(zeta2); %垂直分量反射部分分子 rsm=n.*cos(zeta1)+cos(zeta2); %垂直分量反射部分分母 rs=rsz./rsm; %垂直分量反射系数 Rp=rp.^2; %平行分量反射率 Rs=rs.^2; %垂直分量反射率 t=0.6:0.005:1.5; y=0; y1=-0.4:0.005:0; t1=1; plot(n,rp,'c',n,rs,'*:',n,Rp,'k-',n,Rs,'g',t,y,'-',t1,y1,'-') text(1.3,-0.1,'rp'); text(1.2,0.09,'rs'); text(0.65,0.023,'Rp'); text(0.65,0.065,'Rs'); text(0.9,-0.2,'(n<1)'); text(1.2,-0.2,'(n>1)'); title('relationships between rp,rs,Rp,Rs and n=n1/n2');

摩擦系数 科技名词定义 中文名称:摩擦系数 英文名称:coefficient of friction 定义1:阻止两物体相对运动的摩擦力对作用在该两物体接触表面的法向力之比值。 应用学科:机械工程(一级学科);摩擦学(二级学科);摩擦(三级学科) 定义2:岩体、土体强度包线的斜率。即内摩擦角的正切。 应用学科:水利科技(一级学科);岩石力学、土力学、岩土工程(二级学科);土力学(水利)(三级学科) 本内容由全国科学技术名词审定委员会审定公布 摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。它是和表面的粗糙度有关,而和接触面积的大小无关。依运动的性质,它可分为动摩擦系数和静摩擦系数。 目录 摩擦系数(friction factor) 如果两表面互为静止,那两表面间的接触地方会形成一个强结合力-静摩擦力,除非破坏了这结合力才能使一表面对另一表面运动,破坏这结合力-运\动前的力-对其一表面的垂直力之比值叫做静摩擦系数μs,写成式子如下: (方程式图1)fs为静摩擦力 或 fs=μs*N; N为垂直力

而这破坏力也是要使物体启动的最大的力,我们又叫此力为最大静摩擦力。所以,我们应把上式改写成: (方程式图2) 在物体启动后,如汽车过了些时候它会慢慢的减速下来,最后静止,这表示物体运动时,它的表面和另一表面,如地面,仍然存在摩擦力,而实验发现此力比静止时的摩擦力来得小,我们定义这摩擦力和垂直於地面的作用力叫做动摩擦系数μk,写成式子如下: fk=μk*N 所以,由上我们可得知μs>μk 流体摩擦系数计算 层流和湍流时摩擦阻力的计算方法不同1、层流时圆管摩擦系数λ λ=64/Re 2、紊流时的λ 还无法从理论上推导出来,需查经验表(Moody图)或通过经验关系式计算。 紊流时,随雷诺数Re的增加,λ将减小,当Re增大到某一数值后,λ基本不变。 摩擦系数表 材料名称静摩擦系数动摩擦系数 无润滑有润滑无润滑有润滑 钢-钢 0.15 0.1~0.12 0.1 0.05~0.1 钢-软钢 0.2 0.1~0.2 钢-铸铁 0.3 0.2 0.05~0.15 钢-青铜 0.15 0.15~0.18 0.1~0.15 软钢-铸铁 0.2 0.18 0.05~0.15 软钢-青铜 0.2 0.18 0.07~0.15 铸铁-铸铁 0.18 0.15 0.07~0.12 铸铁-青铜 0.15~0.2 0.07~0.15 青铜-青铜 0.1 0.2 0.07~0.1 皮革-铸铁 0.3~0.5 0.15 0.6 0.15 橡皮-铸铁 0.8 0.5 木材-木材 0.4~0.6 0.1 0.2~0.5 0.07~0.15 滑动摩擦系数

各种材料摩擦系数表材料名称静摩擦系数动摩擦系数 ----无润滑有润滑无润滑有润滑 钢-钢 0.15 0.1~0.12 0.15 0.05~0.1 钢-软钢---- 0.2 0.1~0.2 钢-铸铁 0.3 -- 0.18 0.05~0.15 钢-青铜 0.15 0.1~0.15 0.15 0.1~0.15 软钢-铸铁 0.2 -- 0.18 0.05~0.15 软钢-青铜 0.2 -- 0.18 0.07~0.15 铸铁-铸铁-- 0.18 0.15 0.07~0.12 铸铁-青铜---- 0.15~0.2 0.07~0.15 青铜-青铜-- 0.1 0.2 0.07~0.1 皮革-铸铁 0.3~0.5 0.15 0.6 0.15 橡皮-铸铁---- 0.8 0.5 木材-木材 0.4~0.6 0.1 0.2~0.5 0.07~0.15

常用材料的滚动摩阻系数 材料名称滚动摩阻系数 (mm) 铸铁-铸铁 0.5 钢质车轮-钢轨 0.05 木-钢 0.3~0.4 木-木 0.5~0.8 软木-软木 1.5 淬火钢珠-钢 0.01 软钢-钢 0.5 有滚珠轴承的料车-钢轨 0.09 无滚珠轴承的料车-钢 0.21 钢质车轮-木面 1.5~2.5 轮胎-路面 2-10 =================== 常用材料摩擦系数 摩擦系数 摩擦副材料摩擦系数μ 无润滑有润滑

钢-钢 0.15* 0.1-0.12* 0.1 0.05-0.1 钢-软钢 0.2 0.1-0.2 钢-不淬火的T8 0.15 0.03 钢-铸铁 0.2-0.3* 0.05-0.15 0.16-0.18 钢-黄铜 0.19 0.03 钢-青铜 0.15-0.18 0.1-0.15* 0.07 钢-铝 0.17 0.02 钢-轴承合金 0.2 0.04 钢-夹布胶木 0.22 - 钢-钢纸 0.22 - 钢-冰 0.027* - 0.014 石棉基材料-铸铁或钢 0.25-0.40 0.08-0.12 皮革-铸铁或钢 0.30-0.50 0.12-0.15 材料(硬木)-铸铁或钢 0.20-0.35 0.12-0.16 软木-铸铁或钢 0.30-0.50 0.15-0.25

摩擦力的计算方法 当一物体在另一物体表面上滑动时,在两物体接触面上产生的阻碍它们之间相对滑动的现象,谓之“滑动摩擦”。当物体间有相对滑动时的滑动摩擦称动摩擦。当物体间有滑动趋势而尚未滑动时的滑动摩擦称为静摩擦。 研究滑动摩擦力的大小跟哪些因素有关系的实验:实验时为什么要用弹簧测力计拉木块做匀速直线运动?这是因为弹簧秤测出的是拉力大小而不是摩擦力大小。当木块做匀速直线运动时,木块水平方向受到的拉力和木板对木块的摩擦力就是一对平衡力。根据两力平衡的条件,拉力大小应和摩擦力大小相等。所以测出了拉力大小也就是测出了摩擦力大小。大量实验表明,滑动摩擦力的大小只跟压力大小、接触面的粗糙程度相关。压力越大,滑动摩擦力越大;接触面越粗糙,滑动摩擦力越大。 滑动摩擦力是阻碍相互接触物体间相对运动的力,不一定是阻碍物体运动的力。即摩擦力不一定是阻力,它也可能是使物体运动的动力,要清楚阻碍“相对运动”是以相互接触的物体作为参照物的。“物体运动”可能是以其它物体作参照物的。如:实验中在木块上放一个砝码,用弹簧秤拉木块作匀速直线运动时,砝码是由于受到木块对它的静摩擦力才随木块一道由静止变为运动的。具体情况是:当木块受到拉力由静块要向后滑动,木块就给砝码一个阻碍它向后滑动的摩擦力,这个摩擦力的方向是向前的。所以砝码相对于木块没有滑动,这时的摩擦力就是静摩擦力。 滑动摩擦力大小与物体运动的快慢无关,与物体间接触面积大小无关。

研究实际问题时,为了简化往往采用“理想化”的做法,如某物体放在另一物体的光滑的表面上,这“光滑”就意味着两个物体如果发生相对运动时,它们之间没有摩擦。 产生条件 滑动摩擦受力1、物体之间相互接触且有压力; 2、物体之间必须发生相对运动;[若是要动没动的状态,则是静摩擦] 3、接触面粗糙。绝对光滑的接触面虽不存在但是在很多的科学假想、猜测等情况中有可能会假设接触面绝对光滑。 计算公式 滑动摩擦力的大小跟压力成正比,就是跟一个物体对另一个物体表面的垂直作用力成正比。滑动摩擦力的计算公式为F = μFn 其中F等于滑动摩擦力,μ为动摩擦系数,Fn为压力。 这里再对公式中的各项说明一下: Fn为弹力的性质,并不是总等于物体的重力,需要结合运动情况和平衡条件加以确定。 动摩擦系数μ是比例常数,它的数值跟相互接触的接触面的材料和接触面的情况(如粗糙程度、干湿程度、温度等)有着密切的关系。动摩擦系数是两个力的比值,因此没有单位。 滑动摩擦力的大小与物体相对运动的速度无关,与接触面的面积大小无关。 滑动摩擦力的作用总是阻碍物体间的相对运动,但不是阻碍物体的运动,滑动摩擦力可能是阻力,当然也可能是动力。