第七章生物质燃料乙醇技术

生物质可以通过生物转化的方法生产乙醇,每千克乙醇完全燃烧时约能放出30 000k了的热量,所以乙醇是一种优质的液体燃料。乙醇燃料具有很多优点,它是一种不含硫及灰分的清洁能源,可以直接代替汽油、柴油等石油燃料,作为民用燃烧或内燃机燃料。事实上,纯乙醇或与汽油混合燃料可作车用燃料,最易工业化,并与现今工业应用及交通设施接轨,是最具发展潜力的石油替代燃料。

第一节乙醇的性质与用途

一、乙醇的理化性质

乙醇作为动力燃料使用时称为燃料乙醇,分子式为QH50H或CHsCH20H。它是无色、透明、易流动的液体,嗅之有独特的醇香,口尝有香辣味,刺激性强,容易挥发和燃烧,是一种无污染的燃料。乙醇与水能以任何比例相混溶,混合时放出一定的热量,混合物总体积缩小。乙醇蒸气与空气混合能形成爆炸性混合气体,爆炸极限为3.5%~18%(体积分数)。

纯乙醇的相对密度为0.79,沸点78.3oC,凝固点为一130oC,燃点为424oC,高位热值26 780kJ/kg。根据浓度的高低和含杂质量的多少,把乙醇分为4种类型:

(1)高纯度乙醇乙醇浓度≥96.2%,严格中性,不含杂质。专供国防工业、电子工业和化学试剂用。

(2)精馏乙醇乙醇浓度≥95.5%,纯度合格,杂质含量很少。供国防工业和化学工业用。

(3)医药乙醇乙醇浓度≥95%,杂质含量较少,主要用于医药和配制饮料酒。

(4)工业乙醇只要求乙醇浓度达到95%,无其他要求。主要用来稀释油漆,合成橡胶原料和作燃料使用。

这4种类型的乙醇对应国家标准的4个乙醇等级是:

(1)一级乙醇相当于精馏乙醇及高纯度乙醇。

(2)二级乙醇介于精馏乙醇与医药乙醇之间。

(3)三级乙醇相当于医药乙醇。

(4)四级乙醇相当于工业乙醇。

根据国家变性燃料乙醇的标准,乙醇含量达到92.1%即可作为燃料,即乙醇含量达到四级标准,但其他理化指标有所不同,如甲醇、硫含量等。

二.乙醇用途

①化学工业:是重要的化工产品原料,可用来制造合成橡胶、冰醋酸、乙醚国防工业、聚乙烯、乙二醇、多种酯类和有机酸。

②国防工业:参与制造炸药、雷汞等。

③农业:主要用于制造农药。

④医药工业:很多药品制造都需要乙醇,如各种酊剂、片剂和消毒剂等。

⑤溶剂工业:是常用的有机溶剂,广泛用于香料、染料、树脂、油漆等工业生产。

⑥食品业:可配制、加工成多种饮料酒。

⑦燃料工业:作燃料用,代替或部分代替汽油和柴油,国内尚只作医疗、实验室及饮食业等部分燃料用。

用淀粉或糖类原料生产乙醇,其副产物很有应用价值。

①二氧化碳:是生产纯碱的原料;将二氧化碳压缩成液体或固体,可用于金属冶炼、深度冷冻、食品工业的发泡剂。

②杂醇油:可作有机溶剂,是香料工业的重要原料。

③酒糟:酒糟液营养丰富,分离出的干糟可作饲料出售,糟液可用来沼气发酵制取沼气,沼渣、沼液是良好的有机肥料。

第二节 燃料乙醇生产原理

一、乙醇生产的主要方法

乙醇生产方法可概况两大类:发酵法和化学合成法,我(1)发酵法生产乙醇 按生产所用主要原料的不同,原料生产乙醇、糖质原料生产乙醇、纤维素原料生产乙醇用糖质原料生产乙醇要比用淀粉质原料简单而直接;用淀粉和纤维素制取乙醇需要水解糖化加工过程;而纤维素的水解又要比淀粉难得多。

(2)化学合成法生产乙醇 它是用石油裂解产出乙烯气体来合成乙醇,有乙烯直接水合法、硫酸吸附法和乙炔法等方法,其中乙烯直接水合法工艺应用较多,它是以磷酸为催化剂,在高温高压条件下,将乙烯和水蒸气直接反应成乙醇,如下式:

CH 2 = CH 2 + H 2O ??→?43PO

H C 2H 5OH (7-1) 高温\高压

现在,合成乙醇在国外约占乙醇总产量的20%左右。我国大庆、吉林市曾用过这种方法生产合成乙醇。

二、用于乙醇生产的主要原料

(1)淀粉质原料 淀粉质原料是我国乙醇生产的最主要的原料,主要有甘薯(又名地瓜、红薯、山芋)、木薯、玉米、马铃薯(又名土豆)、大麦、大米、高粱等。

(2)糖质原料 主要是甘蔗、甜菜,还有糖蜜。糖蜜是制糖工业的副产品,甜菜糖蜜的产量是加工甜菜量的3.5%一5%,甘蔗糖蜜的产量是加工甘蔗量的3%左右。

(3)纤维素原料 纤维素原料(包括半纤维素)是地球上最有潜力的乙醇生产原料,主要有农作物秸秆、森林采伐和木材加工剩余物、柴草、造纸厂和造糖厂含有纤维素的下脚料、城市生活垃圾的一部分等。

(4)其他原料 如造纸厂的亚硫酸盐纸浆废液、淀粉厂的甘薯淀粉渣和马铃薯淀粉渣、奶酪工业的副产物(乳清、一些野生植物等)。

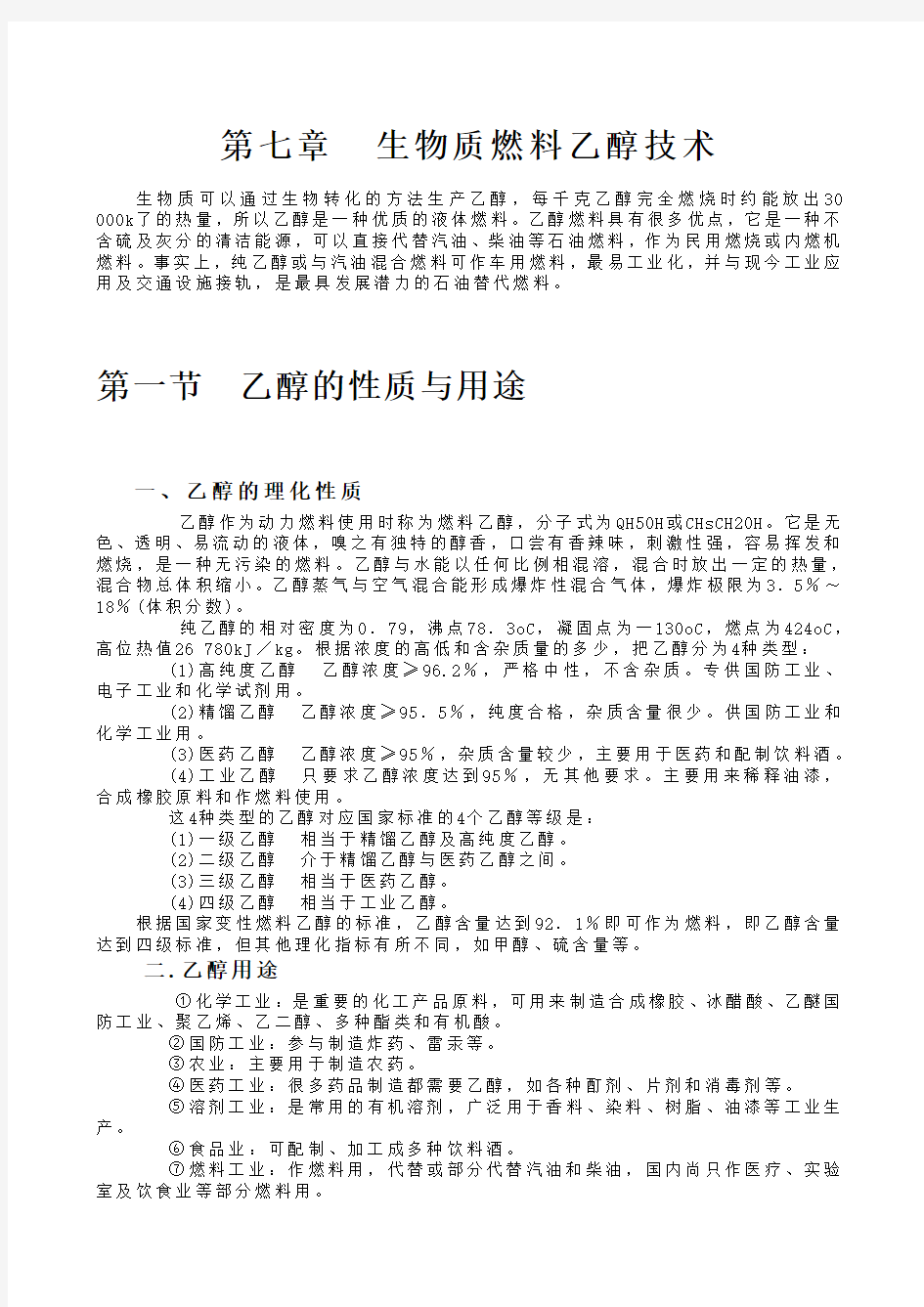

表7—1所示为几种生产原料的乙醇产量。

乙醇生产还需要多种辅助原料,在不同生产方法的各工艺流程中,如:糖化、发酵、水解、脱水、洗涤、消毒、消泡等,需要相应的辅助原料。

三、乙醇发酵的生化反应过程

由淀粉和纤维素类原料生产乙醇的生化反应可概括为三个阶段:大分子物质,包括淀

粉和纤维素和半纤维素,水解为葡萄糖、木糖等单糖分子;单糖分子经糖酵解形成2分子丙酮酸;在无氧条件下丙酮酸被还原为2分子乙醇,并释放出C02。由糖类原料则不经第一阶段,大多数乙醇发酵菌都有直接分解蔗糖等双糖为单糖的能力,而直接进入糖酵解和乙醇还原过程。

1.水解反应

大多数乙醇发酵菌都没有水解多糖物质的能力,或能力低下;没有合成水解酶系的能力,或酶活性很低,不能满足工业生产需求。在乙醇生产工艺中,常采用在微生物体外人工水解的方式将淀粉或纤维素降解为单糖分子。淀粉一般采用霉菌生产的淀粉酶为催化剂,而纤维素则可采用酸、碱或纤维素酶为催化剂。主要的反应式如下:

(1) 淀粉原料的水解反应

(2)

纤维素原料的水解反应 纤维素原料的水解比较复杂,首先,一般生物质是由纤维素、半纤维素和木质素组成的聚合体,比较难以解聚;其次,纤维素是葡萄糖以—1,4—糖苷键结合起来的多聚糖,水解反应性低,速率较慢;最后,半纤维素的木聚糖较易水解,在弱酸性条件下即可水解。纤维素水解反应可以下式表示:

半纤维素中木聚糖的水解过程可用下式表示:

2.糖酵解

乙醇发酵过程实质上是酵母等乙醇发酵微生物在无氧条件下利用其特定酶系统所催化的一系列有机质分解代谢的生化反应过程。发酵底物可以是糖类、有机酸或氨基酸,其中最重要的是糖类,包括五碳糖和六碳糖。由葡萄糖降解为丙酮酸的过程称为糖酵解,包括四种途径:EMP 途径、HMP 途径、ED 途径和磷酸解酮酶途径,其中EMP 途径最重要,一般乙醇生产所用的酵母菌都是以此途径发酵葡萄糖生产乙醇。

(1)EMP 途径 整个EMP 途径可分为两个阶段(图7—1):第一阶段是准备阶段,不发生氧化还原反应,生成2分子中间代谢产物,即甘油醛—3—磷酸;第二阶段发生氧化还

原反

应,伴随着含能化合物ATP 和还原型辅酶NADH 的形成,产物为2分子丙酮酸。

(2)HMP途径HMP途径是由葡萄糖—6—磷酸开始的,不经过EMP途径的果糖—6—磷酸步骤,见图7—2。

HMP途径与EMP途径有着密切的关系,因为HMP途径的中间产物甘油醛—3—磷酸、果糖—6—磷酸可进入EMP途径,因此也称为磷酸戊糖支路。大多数好氧和兼性厌氧微生物中都有HMP途径,而且同一中微生物往往同时存在HMP途径与EMP途径,很少有微生物仅具有HMP途径或EMP途径。利用戊糖发酵乙醇的微生物可能与该途径活力较强有关。

(3)ED途径ED途径是在研究嗜糖假单胞菌时发现的。在ED途径中,葡萄糖—6—磷酸首先脱氢产生葡萄糖酸—6—磷酸,然后在脱水酶和醛缩酶的作用下裂解为1分子甘油醛—3—磷酸和1分子丙酮酸,甘油醛—3—磷酸可进人EMP途径生成丙酮酸(图7—3)。

(4)磷酸解酮酶途径磷酸解酮酶途径是特征糖酵解过程中经历了木酮糖—5—磷酸的

酮解阶段,形成二碳和三碳酸。根据解酮酶系的差异,可分为:PK途径,具有磷酸戊糖

解酮酶系;HK途径,具有磷酸己糖解酮酶系。对于五碳糖乙醇发酵来说,磷酸戊糖解酮

酶途径可能更加重要,这里给出了PK途径的要义(图7—4)。

当细菌进行五碳糖发酵时,可以利用磷酸戊糖解酮酶系催化木糖等五碳糖裂解为乙酰磷酸和甘油醛—3—磷酸,并进一步裂解、还原为乙醇。将来,利用基因工程技术可以将这些特殊的酶系转移到乙醇发酵微生物体内,即可培育出既能正常发酵葡萄糖生产乙醇,又能发酵木糖生产乙醇的超级菌株。

(5)丙酮酸还原反应在糖酵解过程中产生的丙酮酸可被进一步代谢,在无氧条件下,不同的微生物分解丙酮酸后会积累不同的代谢产物。许多微生物可以发酵葡萄糖产生乙醇,主要包括酵母、根霉、曲霉和部分细菌,工业上主要应用酵母菌为乙醇发酵菌。丙酮酸形成乙醇的过程中包括脱羧反应和还原反应,反应式如下:

一般酵母的乙醇发酵大多采用这个过程,称为酵母一型发酵,即丙酮酸脱羧生成乙醛,乙醛再作为NADH的氢受体使NAD+再生,NAD+反复用于氧化葡萄糖为丙酮酸,终产物为乙醇。

3.乙醇发酵的类型

在不同条件下,酵母菌利用葡萄糖发酵乙醇分三种类型:

(1)酵母一型发酵在乙醇发酵生产条件下,酵母菌将葡萄糖经EMP途径产生的两分子丙酮酸脱羧为乙醛,乙醛再作为氢受体使NAD+再生,产物为两分子乙醇和两分子二氧化碳。

(2)酵母二型发酵发酵环境中存在亚硫酸氢钠时,生成的乙醛则与亚硫酸氢钠反应生成磺化羟基乙醛,而不能作为氢受体使NAD+再生,也就不能形成乙醇。此时,酵母利用磷酸二羟基丙酮为氢受体,形成o—磷酸甘油,进一步脱羧后生成甘油。产物为乙醇和甘油。

(3)酵母三型发酵在弱碱性条件下,乙醛不能获得足够的氢进行还原反应而积累,两分子乙醛间会发生歧化反应,即一分子乙醛为氧化剂被还原为乙醇,另一分子为还原剂被氧化为乙酸,磷酸二羟基丙酮为受氢体,形成甘油。产物为

乙醇、乙酸和甘油。

四、乙醇发酵的微生物学基础

发酵法,就是利用微生物,主要是酵母菌,在无氧条件下将糖类、淀粉类或纤维素类物质转化为乙醇的过程。实质上,微生物是这一过程的主导者,也就是说微生物的乙醇转化能力是乙醇生产工艺菌种选择的主要标准。同时,工艺提供的各种环境条件对微生物乙醇发酵的能力具有决定性的制约作用,必须提供最佳的工艺条件才能保证最大限度地发挥工艺菌种的生产潜力。通过有关乙醇发酵的微生物学基础的讨论,将会更深刻地了解这种互动过程。

1.菌种的概念

在发酵工业中,菌种的概念就是能够在控制条件下,按工艺设计的速率和产量,转化或生产设计产品的某种微生物。与沼气发酵不同,乙醇生产工艺过程中所采用的微生物菌种是纯培养菌种,也就是说水解和发酵阶段所使用的微生物都是属于单一菌种,即便有混合发酵工艺在应用,也只是两个纯培养的混合发酵,一般不会涉及第三种微生物。乙醇工业常用的微生物主要有两种:一种是生产水解酶(淀粉酶或纤维素酶)的微生物,一般是霉菌;另一种是乙醇发酵菌,一般是酵母菌或细菌。

2.水解酶生产菌

一般来说,乙醇发酵工业上使用的酵母菌或细菌都不能直接利用淀粉或纤维素生产乙醇,需要水解为单糖或二糖。淀粉或纤维素均可以通过化学或生物化学的方法来水解:化学法主要为酸法;生物化学法则采用酶法,淀粉酶和纤维素酶。在以淀粉为原料的情况下,化学法对生产设备耐酸性要求高,制造成本高,且糖得率较酶法低10%左右,在乙醇生产中很少使用,而主要采用酶法;在以纤维素为原料的情况下,由于纤维素原料结构组成的复杂性和特殊性,采用酶水解困难,水解时间长,糖得率较低,在工业上比较难以实现,目前国际上达到示范规模的系统大多采用酸法。但是,纤维素原料的酶水解技术仍是热门课题。

(1)淀粉酶生产淀粉原料乙醇生产采用的糖化剂主要是淀粉酶,是由微生物发酵而生产,俗称为曲。用固体表面培养的曲,称为麸曲;采用液体深层通风培养的,称为液体曲。麦芽淀粉酶主要用于啤酒酿造行业。生产淀粉酶微生物称为糖化菌,一般采用曲霉菌。曲霉的种类很多,主要有曲霉属的米曲霉、黄曲霉、乌沙米曲霉、甘薯曲霉、黑曲霉等,其中黑曲霉及乌沙米曲霉用得最广。曲霉的碳源主要是淀粉,固体曲一般采用麸皮为培养基,麸皮约含20%的淀粉,麸皮疏松,表面积大,有利通风,菌丝体能充分生长;液体曲淀粉含量一般为6%~8%。在一定的范围内培养基中氮的含量高,菌丝生长便茂盛,酶活力高。无机氮包括硝酸钠和硝酸铵,常用有机氮包括麸皮、米糠、豆饼等原料。微生物细胞需要各种无机元素,如磷、钾、镁、钙、硫、钠等,无机盐主要来自米糠。曲霉适于在潮湿环境生长,一般曲料水分含量为48%~50%,曲房空气的相对湿度为90%~100%。

曲霉是好氧菌,生长时需要有足够的空气。固体曲通风是供给曲霉呼吸用氧,驱除呼吸发生的COz和热,以保持一定的温度和湿度。通常在配料中加入麸皮10%~15%的稻皮。液体曲通风则是补充培养液中溶解氮,供给曲霉呼吸用。

pH可改变原生质膜和营养物质的渗透性,从而影响微生物的生命活动。曲霉最适pH随菌种的不同而异,一般pH在4.5~5.4为宜。

曲霉形成淀粉酶所需要的温度较其生长菌丝温度稍低。曲霉生长适宜温度为37~C左右,前期20h,晶温控制在30~31℃,后期保持33~34~C,糖化力最高。掌握正确的制曲时间,是提高曲质量的重要措施。固体制曲一般培养到24~28h,酶的产量达到最高峰。液体曲培养以菌丝大量繁殖,糖化力不再增加,培养液中还原糖所剩无几为止,一般约为45~56h。

(2)纤维素酶生产大部分细菌不能分解晶体结构的纤维素,但有些霉菌(如木霉),能分泌水解纤维素所需的全部酶。研究和应用最多的是里氏绿色木霉,通过传统的突变和菌株选择,已从早期的野生菌株进化出很多如QM 9414、L-27、RutC30这样的优良变种。也有对根霉、青霉等霉菌生产纤维素酶研究报道。各种微生物所分泌的纤维素酶不完全相同。如不少里氏木霉菌株可产生有高活性的内切葡萄糖酶和外切葡萄糖酶,但它们所产生的芦葡萄糖苷酶的活性较差。而青霉属的霉菌虽水解纤维素的能力差,但分解纤维二糖的能力却很强。在生产纤维素酶时就可把这两类菌株放在一起培养。纤维素酶的生产分为固态发酵和液态发酵两种方法。

①固态发酵所谓固态发酵是指微生物在没有游离水的固体基质上生长,这种过程类似麸曲生产。它的优点是能耗低,对原料要求低,产品中酶浓度高,可直接用于水解。缺点是所需人工多,不易进行污染控制,各批产品性质重复性差。

②液态发酵是大规模生产纤维素酶的主要工艺。液态发酵的优点为所需人工少,易进行污染控制,各批产品性质重现性好。缺点为能耗大,原料要求高,产品中酶浓度低。

纤维素酶生产是高度需氧的过程,溶氧浓度通常保持在空气饱和溶解度的20%以上。氧气通过喷嘴加入,每分钟供给速度约为发酵罐体积的0.3~1.2倍. 发酵器应适应于气体输送和混合的需要,常带搅拌装置。近罐壁处设有挡板,以增加混合效率,防止漩涡的产生。搅拌和微生物的代谢作用都会产生热量,这可通过冷却夹套或冷却盘管移去。

为防止微生物污染,接种前对发酵罐和辅助设备都要消毒,典型消毒条件为用121℃的蒸汽处理20min。通人发酵罐的空气都经过滤。对里氏木霉菌,合的发酵条件为28~30~C,pH:4~5。

3.乙醇发酵菌

能进行乙醇发酵的微生物种类很多,包括酵母菌、霉菌和细菌,其中最常用的乙醇发酵微生物菌种是酵母菌。酵母菌是一类单细胞微生物,繁殖方式以出芽繁殖为主。细胞形态以圆形、卵圆形或椭圆形较多。在自然界中,酵母菌种类很多。有些酵母能把糖分发酵生成乙醇,有些则不能;有的酵母菌生成乙醇的能很强,有的则弱;有的在不良环境中仍能旺盛发酵,有的则差。因此,乙醇发酵的一个重要问题就是选育具有优良性能的酵母。

酵母菌不能直接利用多糖(如淀粉、纤维素等),而其利用单糖和双糖的力因菌种和菌株而异,但一般都能利用葡萄糖、蔗糖和麦芽糖等。

酵母菌的氮素营养条件很宽,能利用铵盐、尿素、蛋白胨、二肽和各种氨基酸。铵盐是酵母菌最合适的无机氮源,但大多数酵母不能利用硝酸盐。

酵母菌生长的适宜温度在28~34~C之间,35~C以上酵母菌的活力减退(高温酵母适宜温度可达40~C),在50~60~C时,经过5min即死亡。5~10~C时酵母菌可缓慢生长。

酵母菌适应于微酸性的环境,最适pH为5.0~5.5,pH<3.5生长受到抑制。

酵母菌是兼性厌氧性微生物,体内有两种呼吸酶系统:一种是好氧性的;另一种是厌氧性的。在畅通空气条件下,酵母菌进行好氧性呼吸,繁殖旺盛,但产生乙醇少;在隔绝空气条件下,进行厌氧性呼吸,繁殖较弱,但产生乙醇较多。·因此,在乙醇发酵初期应适当通气,使酵母细胞大量繁殖,累积大量的活跃细胞,然后再停止通气,使大量活跃细胞进行旺盛的发酵作用,多生成乙醇。

酵母菌的繁殖方式多种多样,主要的方式归结为:

①无性繁殖

a.芽殖:酵母菌的主要繁殖方式,各属酵母菌。

b.裂殖:少数酵母菌,如裂殖酵母属酵母菌。

巳产生无性孢子:掷孢子(掷孢酵母属);节孢子(地霉属);厚垣孢子(白假丝酵母)。

②有性繁殖形成子囊孢子。

事实上,有些细菌也能利用葡萄糖或木糖发酵生产乙醇,只是利用途径和产物不同,如运动发酵单胞菌和厌氧发酵单胞菌利用ED途径分解葡萄糖而产生乙醇;八叠球菌则利用EMP 途径生产乙醇。细菌繁殖快,代谢活力强,如果能利用细菌作为乙醇发酵的菌种,则有可能大幅度提高发酵设备的生产能力。但是细菌发酵易污染杂菌,保持菌种纯培养比较困难,而且细菌的遗传性状不如酵母菌稳定,易发生遗传变异,改变菌种的生产性能。所以,到目前为止,国内外尚无大规模实际应用的细菌乙醇发酵菌种。

4.微生物生长的测定

微生物生长的情况可以通过测定单位时间里微生物数量或生物量(biomass)的变化来评价。通过微生物生长的测定可以客观地评价培养条件、营养物质等微生物生长的影响,或评价不同的抗菌物质对微生物产生抑制(或杀死)作用效果,或客观地反映微生物生长规律。因此,微生物生长的测量在理论上和实践上有着重要意义。微生物生长的测定方法有计数法、重量法和生理指标法等。

(1)计数法此法通常用来测定样品中所含细菌、孢子、酵母菌等单细胞微生物的数量。计数法又分为直接计数法和间接计数法两类。

①直接计数法这类方法是利用特定的细菌计数板和血细胞计数板,在显微镜下计算一定体积样品中微生物的数量。此法的缺点是不能区分死菌与活菌,但为常用的方法。计数板是一块特制的载玻片,上面有一个特定的面积lmm2和高0.1mm计数室,在lmm2的面积里又被划成25个(16个)中格,每个格进一步分成16个(25个)小格,计数室都是由400个小格组成(图7—5)。

图7-5 血细胞计数板示意

将稀释的样品滴在计数板上,盖上盖玻片,然后在显微镜下计算4~5个中恪的细菌数,并求出每个小格所含细菌和平均数,再按下面公式求出每毫升样品所含的细菌数:每毫升原液所含细菌数=每小格平均细菌数×400×1000×稀释倍数(7—8)

②间接计数法此法又称活菌计数法,其原理是每个活细菌在适宜的培养基和良好的生长条件下可以通过生长形成菌落。将待测样品经一系列10倍稀释,然后选择三个稀释度的菌液,分别取0.2ml放人无菌平皿,再倒人适量熔化的并冷至45o C左右的培养基,与菌液混匀,冷却,待凝固后,放人适宜温度的培养箱或温室培养,长出菌落后,计数,按下面公式计算出原菌液的含菌数:每毫升原菌液活菌数二同一稀释度三个以上重复平皿菌落平均数X稀释倍数X5

(7—9) 此法可因操作不熟练造成污染,或因培养基温度过高损伤细胞等原因造成结果不稳定。尽管如此,由于该方法能测出样品中微量的菌数,仍是教学、科研和生产上常用的一种测定细菌数的有效方法。

除上述两种常用的计数方法外,还有膜过滤法、比浊法。膜过滤法是当样品中菌数很低时,可以将一定体积的湖水、海水或饮用水等样品通过膜过滤器。然后将滤膜干燥、染色,并经处理使膜透明,再在显微镜下计算膜上(或一定面积中)的细菌数。比浊法原理是,在一定范围内菌的悬液中细胞浓度与浑浊度成正比,即与光密度成正比,菌越多,光密度越大。因此,可以借助于分光光度计,在一定波长下,测定菌悬液的光密度,以光密度(opticaldensity,即OD)表示菌量。

(2)重量法此法的原理是根据每个细胞有一定的重量而设计的。它可以用于单细胞、多细胞以及丝状体微生物生长的测定。将一定体积的样品通过离心或过滤将菌体分离出来,经洗涤,再离心后直接称重,求出湿重,如果是丝状体微生物,过滤后用滤纸吸去菌丝之间的自由水,再称重求出湿重。不论是细菌样品还是丝状菌样品,可以将它们放在已知重量的平皿或烧杯内,于105o C烘干至恒重,取出放人干燥器内冷却,再称重,求出微生物干重。

(3)生理指标法对于一些非真溶液的样品,要测定微生物数量,除了用活菌计数法外,还可以用生理指标测定法进行测定。生理指标包括微生物的呼吸强度、耗氧量、酶活性、生物热等。这是根据微生物在生长过程中伴随出现的这些指标,样品中微生物数量多或生长旺盛,这些指标则明显,因此可以借助特定的仪器(如瓦勃呼吸仪、微量量热计等设备)来测定相应的指标。这类测定方法主要用于科学研究,分析微生物生理活性等。

5.环境对生长的影响

微生物在培养过程中,环境的变化会对微生物生长产生很大的影响。生长是微生物同环境相互作用的结果。影响微生物生长的主要因素有营养物质、水的活性、温度、pH和氧等。

(1)营养物质营养物质不足导致微生物生长所需要的能量、碳、氮源、无机盐等成分不足,此时机体一方面降低或停止细胞物质合成,避免能量的消耗,或者通过诱导合成特定的运输系统,充分吸收环境中微量的营养物质以维持机体的生存;另一方面机体对胞内某些必要成分或失效的成分进行降解以重新利用,这些非必需成分是指胞内储存的物质、无意义的蛋白质与酶、mRNA等。例如在氮源、碳源缺乏时,机体内蛋白质降解速率比正常条件下的细胞增加了7倍,同时减少了TRNA合成和降低了DNA复制的速率,导致生长停止。

(2)水的活性 水是机体中的重要组成成分,它是一种起着溶剂和运输介质作用的物质,参与机体内水解、缩合、氧化与还原等反应在内的整个化学反应,并在维持蛋白质等大分子物质的稳定的天然状态上起着重要作用。水的活性一般用水活度表示,数学表达式为:

0w

p w p w =α (7—lO) 式中w α ——水活度;

w p ——溶液蒸气压力,Pa ;

0w

p ——纯水蒸气压力,Pa 。 微生物在生长过程中,对培养基的w α有一定的要求,一般在0.6~0.9之间。但是每种微生物生长都有最适的w α,高于或低于所要求的w α值,都会通过影响培养基的渗透压力变化而影响微生物的生长速率。微生物不同,生长所需要的最适w α值也不同。一般细菌生长所需要的w α值高,真菌生长所需o 。值较低。霉菌的最适w α值为0.8左右;酵母菌的最适o 。值为0.88左右。

(3)温度 根据微生物生长的最适温度不同,可以将微生物分为嗜冷、兼性嗜冷、嗜温、嗜热和超嗜热等五种不同的类型。它们都有各自的最低、最适和最高生长温度范围。温度的变化都会对每种类型微生物的代谢过程产生影响,通过改变它们的生长速率,以适应温

度的变化而生存。曲霉菌的最适温度可以在30~35o C ;而酿酒酵母的最适温度只在28~

30o C 。

(4)酸度 微生物生长过程中机体内发生的绝大多数的反应是酶促反应,而酶促反应都有一个最适pH 范围,在此范围内只要条件适合,酶促反应速率最高,微生物生长速率最大,因此微生物生长也有一个最适生长的pH 范围。此外,微生物生长有最低与最高的pH 范围,低于或高出这个范围,微生物的生长就被抑制,微生物不同生长的最适、最低与最高的pH 范围也不同。霉菌和酵母菌的最适pH 范围基本相近,都在4.5~5.5之间。

(5)氧 根据氧与微生物生长的关系可将微生物分为好氧、微好氧、氧的忍耐型、兼性厌氧和专性厌氧五种类型。因此,在培养不同类型的微生物时,一定要采取相应的措施保证不同类型的微生物能正常生长。例如培养好氧微生物可以通过振荡或通气等方式使之有充足的氧气供它们生长;培养专性厌氧生物则要排除环境中的氧,同时通过在培养基中添加还原剂的方式降低培养基的氧化还原电势。氧对于好氧微生物生长虽然可以通过好氧呼吸产生更多的能量,满足机体的生长需要,但另一方面,氧对一切生物都会使其产生有毒害作用的代谢产物,如超氧基化合物与H 202。

第三节 乙醇发酵的工艺类型

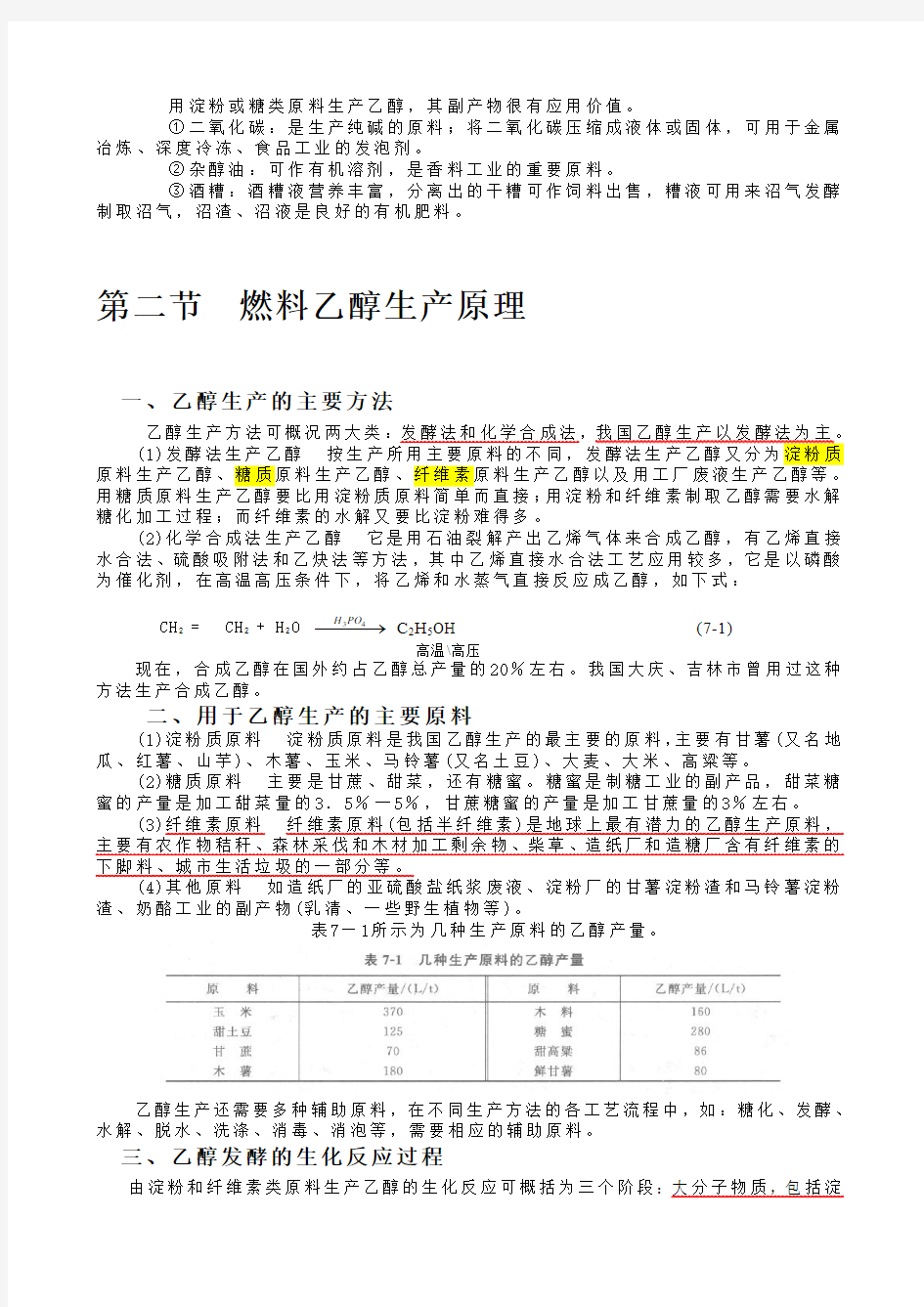

按发酵过程物料存在状态,发酵法可分为固体发酵法、半固体发酵法和液体发酵法(图7—6)。根据发酵醪注入发酵罐的方式不同,可以将乙醇发酵的方式分为间歇式、半连续式和连续式三种。固体发酵法和半固体发酵法主要采取间歇式发酵的方式;液体发酵则可以采取间歇式发酵、半连续发酵或连续发酵的方式。乙醇发酵原料主要包括糖类原料,如甘蔗和甜高粱;淀粉原料,如玉米、红薯和木薯等;纤维素类原料,如木材和秸秆等。

图7—6 乙醇生产工艺分类及关系

目前,固体发酵法和半固体发酵法在我国主要是用于生产白酒。一般产量较小,生产工较古老,劳动强度大。而在现代大生产中,都采用液体发酵法生产乙醇,与固体发酵法相比,具有生产成本低、生产周期短、连续化、设备自动化等优点,能大大减轻劳动强度。

一、间歇式发酵法

间歇式发酵法就是指全部发酵过程始终在一个发酵罐中进行。由于发酵罐容量和工艺操做不同,在间歇发酵工艺中,又可分为如下几种方法:

(1)一次加满法将糖化醪冷却到27—30℃后,接人糖化醪量10%的酒母,混合均匀后,经60~72h发酵,即成熟。此法适用于糖化锅与发酵罐容积相等的小型乙醇厂,优点是操作简便、易于管理,缺点是酒母用量大。

(2)分次添加法此法适用于糖化锅容量小,而发酵罐容量大的工厂。生产时,先打人发酵罐容积1/3左右的糖化醪,接人10%酵母进行发酵,再隔2~3h后,加第二次糖化醪,再隔2~3h,加第三次糖化醪,直至加到发酵罐容积的90%为止。

(3)连续添加法适用于采用连续蒸煮、连续糖化的乙醇生产工厂。生产开始,先将一定量的酒母打人发酵罐,然后根据生产量,确定流加速度。流加速度与酵母接种量有密切关系,如果流加速度太快,则发酵醪中酵母细胞数太少,不能造成酵母繁殖的优势,易被杂菌所污染;如果流量太慢,也会造成后加入的糖化醪中的支链淀粉不能被彻底利用。一般从接种酵母后,应于6~8h内将罐装满。

(4)分割主发酵醪法适用于卫生管理较好的乙醇工厂,其无菌要求较高。将处于旺盛主发酵阶段的发酵醪分出1/3~1/2至第二罐,然后两罐同时补加新鲜糖化醪至满,继续发酵。待第二罐发酵正常,又处于主发酵阶段时,同法又分出1/3~1/2发酵醪至第三罐,并加新鲜糖化醪至第二、三罐。如此连续分割第三、四……各罐。前面的第一、二……罐发酵成熟的醪液送去蒸馏。优点是省去了酒母制作过程,并相应地减少了酵母生长的前发酵期。

二、半连续发酵法

半连续发酵是指在主发酵阶段采用连续发酵,而后发酵则采用间歇发酵的方式。在半连续发酵中,由于醪液的流加方式不同,又可分为两种:

一种是将一组数个发酵罐连接起来,使前三个罐保持连续发酵状态。开始投产时,在第一只罐接人酒母后,使该罐始终处于主发酵状态的情况下,连续流加糖化醪。待第一罐加满后,流人第二罐,此时可分别向第一、二两罐流加糖化醪,并保持两罐始终处于主发酵状态。待第二罐流加满后,自然流人第三罐。第三罐流加满后,流人第四罐。第四罐施加满后,则由第三罐改流至第五罐,第五罐满后改流至第六罐,依次类推。第四、五罐发酵结束后,送去蒸馏。洗刷罐体后再重复以上操作。

第二种方法是由?~8个罐组成一组罐,各罐用管道从上部通人下罐底部相串联。投产时,先制备1/3体积的酒母,加入第一只发酵罐,随后在保持主发酵状态下,流加糖化醪。满罐后,流入第二罐,待第二罐醪液加至1/3容积时,糖化醪转流加至第二罐。第二罐加满后,流人第三罐,然后重复第二罐操作,直至末罐。

三、连续发酵

淀粉质原料生产乙醇的连续发酵,在国内外早有研究,由于杂菌污染问题没能很好解决,所以未能普遍推广和应用。近年来,由于发酵理论研究有所进展,尤其是在淀粉质原料生产乙醇的过程中采用了连续蒸煮、连续糖化和液体曲新工艺;给连续发酵创造了条件,

因此,连续发酵引起了人们的普通重视,也取得了很大成绩。

1.多级连续发酵工艺条件的建立

(1)各发酵罐平衡条件的建立多级连续发酵是把发酵过程的不同阶段,分别放在不同的发酵罐中进行。新鲜糖化醪从首罐不断流人,直到成熟发酵醪从未罐不断流出,整个发酵过程呈连续状态,所以称作多级连续发酵。在发酵过程中自首罐至末罐,溶液浓度依次降低,乙醇分含量依次增高。对于每个发酵罐,醪液的流量、醪液浓度、乙醇含量、酵母细胞数量以及醪液温度、pH等,均应保持相对稳定状态,这样才能使连续发酵/顷利进行。

(2)稳定条件的控制途径

①化学恒定系统控制是指利用保持营养物质浓度的恒定来控制培养基各种营养物质(加碳源、氮源及其他各种营养物质)的恒定。为保证各发酵罐相对稳定条件的建立,对于每个发酵罐中的营养成分,必须满足下列平衡条件:

流人=消耗+流出(7—11) 主要是通过限制糖化醪的流加速度来实现。

如果糖化醪流加速度太快,则:

流人>消耗+流出(7—12) 这样,发酵罐内的营养物质逐渐增多,发酵醪未发酵完全就连同酵母细胞一起被冲走,因而造成发酵能力减弱。

相反,如果糖化醪流加得太慢,则:

流人<消耗+流出(7—13) 使发酵罐中醪液发酵时间过长,同时,发酵醪中酵母细胞积累较多·,营养成分消耗过多,使酵母发酵得不到正常需要的营养物质。

②发酵醪的酵母细胞数控制控制酵母细胞数,以维持各发酵罐的发酵状态相对稳定。对于每个发酵罐,其酵母细胞数必须达到下述平衡条件:

流人+新增殖=流出(7—14) 如果流人+新增殖>流出,则发酵醪中酵母细胞积累过多,营养物质消耗加快,使醪液中营养物质不足;反之,流人+新增殖<流出,则发酵醪中酵母细胞数减少,造成发酵能力降低。

(3)流加罐工艺条件的建立流加罐是指新鲜糖化醪加入的发酵罐。在多级连续发酵系统中,流加罐工艺条件的确定是一项十分重要的问题,是连续发酵顺利进行的前提。

①流加罐罐数的确定在多级连续发酵中,新鲜糖化醪是选择在罐组前部的发酵罐流加,如果发酵罐容量大,罐数又少,可将糖化醪只流加在第一只发酵罐;如果发酵罐容量小,数量多,则可将糖化醪流加在发酵罐组前面的第1~3只罐。应掌握住发酵醪有充分的后发酵时间,以使发酵醪中残余糖分被酵母充分发酵。

②流加罐工艺条件的确定根据酵母菌生长繁殖规律,当酵母菌处于生长旺盛期(又称对数生长期),酵母菌繁殖速度最快,被杂菌污染的机会最小。因此,保持流加罐酵母生长旺盛期,是保证连续发酵顺利进行的重要条件之一,可通过限制新鲜糖化醪的流加速度来实现。在控制醪液流加量一定的情况下,使流加罐中发酵醪糖度在6~8Bx,酵母细胞数量为(0.8~1)X108/m1左右,乙醇含量4%左右。此外,还应适当控制发酵醪的pH和温度。

③醪液流加量与发酵罐容积的确定在多级连续发酵过程中,新鲜糖化的流加量取决于乙醇产量。发酵罐容积及数量,可根据所需发酵时间通过计算来确定。间歇发酵一般需要60~72h,而连续发酵从发酵状态起始,没有前发酵,比间歇法省10h左右。醪液流加量

与发酵罐容积的关系如下式:

V=Ft (7—15) 式中 F ——糖化醪流加量,m 3/h ;

t ——醪液在罐内发酵总时间,h ;

V ——发酵醪总容积,m 3。

④发酵罐组个数的确定 多级连续发酵一般由8~10个罐组成一个连续发酵罐组,将整个发酵过程分成不同阶段,有利于发酵质量均匀控制。罐数太少,会增大每个发酵罐的容积,醪液在流动过程中就会产生滞留现象,使先流人的醪液不能先流出,而后流人的醪液先行流出,没有充分发酵。一般可采用下式计算:

n V =

n

V 9.0 (7—16) 式中n V ——每个发酵罐容积,m 3;

n ——发酵罐组罐数,个;

V ——发酵醪总容积,m 3;

0.9——发酵罐装填系数。

在设立发酵罐数时,应在多级连续发酵罐组之后,设一个成熟发酵醪储罐,以保证连续发酵顺利进行。

2.连续发酵工艺

由于具体操作方法的不同,连续发酵工艺可分为如下三种:

(1)循环连续发酵法 此法是将9~10个罐组成一组连续发酵罐组,各罐连接方式是从前罐上部流人下一箱底部。投产时,先将酒母打人第一只罐,同时加入糖化醪,在保持该罐处于主发酵状态下,流加糖化醪至满,然后自然流人第二罐,满后又依次流人第三罐,直至末罐。待醪液流至末罐并加满后,发酵醪就成熟。将末罐成熟的发酵醪送去蒸馏,洗刷末罐并杀菌,用末罐变首罐,重新接种发酵,然后以相反方向重复以上操作,这样首罐变末罐,进行循环连续发酵。

(2)多级连续发酵法 多级连续发酵法也称作连续流动发酵法。与循环法类似,也是用9~10个发酵罐串联在一起,组成一组发酵系统。各罐连接也是由前一罐上部经连通管流至下一罐底部。投产时,先将酒母接人第一只罐,然后在保持主发酵状态下流加糖化醪,满罐后,流人第二罐。在保持两罐均处于主发酵状态下,与第一只罐同时流加糖化醪。待第二只罐流加满后,又流人第三只发酵罐,又在保持三只罐均处于主发酵状态下,向三只罐同时流加糖化醪。待第三只罐流加满后,自然流人第四只罐,直至末罐。这样,只在前三只发酵罐中流加糖化醪,并使之处于主发酵状态,从而保证了酵母菌生长繁殖的绝对优势,抑制了杂菌的生长。从第四只发酵罐起,不再流加糖化醪,使之处于后发酵阶段。当醪液流至末罐时,发酵醪即成熟,即可送去蒸馏。发酵过程从前到后,各罐之间的醪液浓度、乙醇含量等均保持相对稳定的浓度梯度’。从前面三只发酵罐连续流加糖化醪,到最后一罐连续流出成熟发酵醪,整个过程处于连续状态。

目前,我国淀粉质原料连续发酵制乙醇基本上是利用上述方式进行。

(3)双流糖化和连续发酵 国外发表了双流糖化和连续发酵的新工艺(流程如图

7—7),其操作过程是将蒸煮醪按两种糖化方法进行。第一种方法在58~60~C 条件下糖化50~60min ;第二种方法在真空条件下600c 糖化5~6min 。糖化剂使用甘薯曲霉和拟内孢霉深层培养液,用量为淀粉量的85%。其中2/3酶液加入第一种糖化方法的糖化器中,其余1/3加人第二糖化器内。经第一糖化器糖化的醪液流入主发酵罐内,而从第二糖化

器流出的糖化醪送人其他发酵罐内。

图7-7 双流糖化和连续发酵工艺示意

1,2一糖化器;3,4一冷却器;5,6一第一、二主发酵罐;?,8一发酵罐

酵母接种量按主发酵容积的25%加入。为防止杂菌污染,可加入0.01%的抗乳菌素(一种抑制乳酸菌的物质)。

发酵至第8、9罐结束(每组由12个罐组成),成熟发酵醪乙醇含量为8.42%~8.76%,残糖0.22%~0.26%,其中可发酵性残糖仅0.1%。

3.连续发酵的优点

(1) 提高了设备利用率连续发酵法生产乙醇,其生产设备始终处于发酵状态,一般约需15d左右才对罐体洗刷、杀菌一次。而间歇发酵每用3d,就要对罐体洗刷、杀菌一次,从而省去了大量的发酵辅助时间。另外,连续发酵过程中,醪液进入发酵罐后,立即处于主发酵状态,省去了间歇发酵中的前发酵期,因此提高设备利用率20%以上。

(2) 提高了淀粉利用率连续发酵无菌条件要求高,杂菌不易污染,发酵醪液始终处于流动状态,促进了酵母与醪液的均匀接触,并有利于C02排除,因此增强了酵母的发酵作用,提高了出酒率。挂平厂采用“全封闭自流式连续发酵”新工艺之后,淀粉出酒率达到56.3%,原料(大米)出酒率达到40.87%,创造了我国淀粉质原料生产乙醇的良好成绩,也达到了国际先进水平。

(3) 省去了酒母工段连续发酵工艺每15d左右才需接种一次酒母,而间歇发酵1d就要培养几次酒母,因此大大减少了烦琐的酒母培养工作。如果采用液曲酒母新工艺,酒母培养在液体曲发酵罐中进行就可以了,然后将成熟的液曲酒母投人发酵罐,这样就同时省去了酒母培养和糖化两个工段,不但省去了烦琐的培养工作,也节省了设备投资。

(4)便于实现自动化目前,乙醇生产中蒸煮、糖化和蒸馏工艺多数已采用连续生产,如果发酵工艺也能采用连续化,则整个生产都趋于连续化了,这对乙醇牛产采用自动化控制是有利的。

第四节淀粉质原料的乙醇生产

乙醇生产是一个复杂的工艺过程,用淀粉质原料生产乙醇,其基本工艺环节有原料粉碎、蒸煮糊化、糖化、乙醇发酵、乙醇蒸馏等,同时还有为糖化工艺作准备的培养糖化剂(曲)和为发酵工艺作准备的培养酵母等配合工艺环节(图7-8)。

图7-8 典型的淀粉质原料乙醇生产工艺流程示意

一、原料粉碎

谷物或薯类原料的淀粉,都是植物体内的储备物质,常以颗粒状态存于细胞之中,受着植物组织与细胞壁的保护,因此需经过机械加工,将植物组织破坏,使其中的淀粉释出,这样的机械加工就是将原料粉碎。粉碎后的原料增加了浸水受热面积,有利于淀粉颗粒的吸水膨胀、糊化,提高热处理效率,缩短热处理的时间。另外,粉末状原料加水混合后容易流动输送。当采用连续蒸煮方法时,各种原料都必须先经过粉碎。若采用间歇蒸煮方法,原料可以不经过粉碎而直接呈块状投入蒸煮锅内进行高压蒸煮。

原料粉碎方法可分为干粉碎和湿粉碎两种。多数乙醇厂采用干粉碎的方法,用气流输送物料,机械化程度较高。干粉碎常采用锤式粉碎机(见图7—9),它主要由进料、粉碎、出料三个部分组成。作为单机使用时应配备风机、集料筒和集尘布袋等出料装置。粉碎室由转子、齿板、筛片构成。转子由锤架板和锤片组成,锤架板一般有三个,锤片通过销轴销连在锤架板上,锤片间有间隔套,使锤片能按一定的排列方式定位,各锤片的运动轨迹不重叠,以增强粉碎效果。转子上面是进料斗,下面是筛片,其旋转方向与进料方向相同,有利于吸人物料。

图7-9锤式粉碎机结构示意

1一下机体;2一上机体;3一喂料斗;4--~-Y--;5一锤片;

6一齿板;7一筛片;8——风机;9——锤架板;10一集尘布袋;

11一出料管;12一集料筒;13一吸料管

粉碎机的工作过程如下。饲料由进料斗沿转子的切线方向进入粉碎室,受到高速旋转的锤片的打击而飞向齿板,撞击后被弹回再次受到转子的打击。同时,物料在锤片与筛片间受到强烈的搓擦作用,在反复的打击、撞击和搓擦作用下,将物料粉碎成细小的粉粒,直到从筛孔中漏出为止。风机将穿过筛孔的粉碎物用气流送到出料管,夹带着粉碎物的混合气流,

从切向进入集料筒后,沿集料筒壁旋转。由于粉碎物的质量比空气大得多,因而离心力也大,被抛向筒壁,在与壁面撞击、摩擦过程中逐渐降速,沿锥筒壁下滑,沉积到筒底并从底部排粉口排出。气流粉尘密度小,集中在筒中部,从顶部出风管排出,再经集尘布袋过滤,将粉尘收集在布袋内,使混合气流中的空气与粉尘物分离。

干粉碎要求物料含水量小于15%,物料湿度大可采用湿式粉碎,也采用锤式粉碎机,有的小厂用小钢磨。湿式粉碎要控制好加水量。湿式粉碎灰尘小,但耗电量常常要多一些,粉碎的物料要及时用于生产,不宜储藏。物料粉碎粒度若达不到要求,即进行二次粉碎,二次粉碎应换装小孑L筛片。

二、蒸煮糊化

将淀粉质原料在吸水后进行高温高压的蒸煮,目的是使植物组织和细胞彻底破裂,原料内含的淀粉颗粒因吸水膨胀而破坏,使淀粉由颗粒变成溶解状态的糊液,易于受淀粉酶的作用,把淀粉水解成可发酵性糖。另外,通过高温高压蒸煮,还将原料表面附着的大量微生物杀死,具有灭菌作用。

淀粉是一种亲水胶体,当淀粉与水接触,水就由渗透薄膜而进入到淀粉颗粒里面,淀粉颗粒因吸水而膨胀,体积扩大,重量增加。若将吸水后的淀粉加热到60~80o C时,淀粉颗粒体积随温度升高而膨胀到50~100倍,此时各分子之间的联系削弱,使淀粉颗粒之间分开,此现象在工艺上叫做淀粉糊化。糊化温度因淀粉原料不同而有所差异。继续加热增温增压,使淀粉进一步溶解。纯淀粉在120~C时能充分液化,到135o C左右,细胞壁破裂。

在乙醇生产过程中,蒸煮要消耗较大量的能量(温度达150O C,压力300~600kPa,时间60~120min),约占乙醇生产所需总能量的20%~30%。为降低能耗,简化工艺,已有过许多试验和研究,如低温蒸煮、生料发酵(免蒸煮)等,有些已在生产上有所采用。据泰国资料介绍,用木薯淀粉生产乙醇,不蒸煮而使用淀粉酶和糖化酶,发酵阶段可减少耗能40%。

现在,大多数用淀粉质原料生产乙醇的工厂,采用连续蒸煮工艺,但尚有一部分小型乙醇厂和白酒厂采用间歇蒸煮法。

1.间歇蒸煮工艺

间歇蒸煮通常采用锥形蒸煮锅(立式蒸煮锅),其构造如图7—10所示。锅体上部是圆柱形,下部是圆锥形,锥底用法兰连接,便于检修。蒸煮锅承受的压力大多数是在39.2X104Pa左右,蒸煮锅上有加料口、排气阀、锅耳等机件。由于锥形锅壁常被沙石磨损,则放人衬套,套厚3turn,利用蒸汽加热,待蒸煮好后,蒸煮醪液从排醪口排出,送人(压人)糖化罐。

蒸煮开始时,计算好原料和水的投入量,使料和水占锅容量的75%~80%。原料与水的质量比为:粉状原料1:4;谷粒原料1;(2.8~3.0);甘薯干原料块1:(3.2~3.4)。加入水的温度:粉状原料50~C左右;颗粒原料80℃左右。用热蒸

图7-10 间歇立式蒸煮锅示意

汽调节锅内需要的温度和压力。蒸煮压力一般要求为250—300kPa;蒸煮时间30~45min。

这种蒸煮设备是从锥形底部一点引人蒸汽,并可利用蒸汽搅拌原料,因此蒸煮醪液的

质量很均匀。由于下部是锥形,便于蒸煮醪液排放。

2.连续蒸煮工艺

为了提高蒸煮醪质量和减轻劳动强度,现在我国各乙醇厂广泛采用连续蒸煮工艺。常用的有锅式连续蒸煮、管式连续蒸煮和柱式连续蒸煮三种方法。现以锅式连续蒸煮为例简介如下。

锅式连续蒸煮可在原有间歇蒸煮工艺的基础上,将锥形蒸煮锅串联起来,再增设加热桶和后熟器即可。

锅式连续蒸煮的工艺流程如图7—11所示,图中原料经斗式提升机运到储斗,通过锤式粉碎机进行粉碎。粉料经螺旋拌料斗,加入1:3.5或1:4的水,水温约40o C左右,在混合桶内充分混合,再由加热桶预热至70一80o C。然后送人I号蒸煮锅,打满醪液,通人蒸汽加热,各锅内醪液的要求温度与停留时间如图7—11所示。开启Ⅱ号蒸煮锅阀门进入锅里,待充满醪液后,开启阀门进入Ⅲ号锅。Ⅲ号锅内的醪液从顶部出来,醪液从切线方向进入后熟器进行汽液分离,回收二次蒸汽循环加热用。在后熟器上腰部引出醪管(管插入后熟器下部),与真空冷却器联结,其真空度经常保持在400mmHg,使醪液瞬间冷却到糖化工艺所需要的温度,再进入糖化罐糖化.

图7—11 锅式连续蒸煮器工艺流程示意

原料种类不同,连续蒸煮的工艺条件也不同,各种原料的锅式连续蒸煮工艺条件如表7—2所示。

表7-2 几种原料锅式连续蒸煮工艺条件

三、糖化工艺

加压蒸煮后的淀粉糊化成为溶解状态(蒸煮醪),尚不能直接被酵母菌利用发酵生成乙醇,而必须进行糖化,即将蒸煮醪中的淀粉转化成可发酵性糖。糖化过程所用的催化剂称为糖化剂。我国多采用曲霉作糖化剂,欧洲各国则仍采用麦芽为糖化剂。曲分为麸曲和液体曲:用固体表面培养的曲称为麸曲;用液体深层通风培养的为液体曲。此外,已发展采用酶制剂作糖化剂。

乙醇生产中制曲所用的糖化菌有一定的要求,如要求其含有一定的。—淀粉酶、

图7—12 连续糖化罐结构示意

活性强的糖化酶和适量的蛋白酶,以及具有菌种特性不易退化、容易培养制曲等优点。——般说来,曲霉菌能基本满足这些要求。用得最广的有黑曲霉、乌沙米曲霉等。目前,糖化酶的生产在我国已单独形成产业,乙醇生产厂不必另设糖化酶车间。

糖化所用的糖化罐(锅)连续地把蒸煮醪(糊化醪)与水稀释,并与液体曲或麸曲乳混合,在流动状态下,维持一定时间进行糖化。常用的糖化罐是一个矮而粗的圆柱形体,底呈弧形或锥形(见图7—12)。蒸煮醪在这里转化成糖化醪。罐的容量设计一般按lm3的糖化醪需要1.3m3罐的容积考虑,糖化罐的容积有3~12m3各种规格,我国乙醇厂多采用10—12m3的罐。糖化罐内有搅拌器,用电动机带动,转速为45~90r/min,用蒸汽调节醪液温度(并起杀菌作用),控制在60o C左右,有的糖化罐设通水的冷却管。糖化过程中根据需要定量地通入无菌压缩空气,为了保持罐内糖化醪和容积不变,议有目动控制敝回装置。椐化过程是连续的,糖化好的醪液由罐底管连续排出,送往乙醇发酵设施。

糖化时,一般固体曲用量为蒸煮醪的5%~7%,若用液体曲其用量为蒸煮醪的15%~20%,糖化时间为20~30min。

四、酒母的培养

1.培养基的制备

要想使少量的酵母菌繁殖成大量的酵母细胞,首先必须供给酵母菌大量的生长繁殖所需的营养物质。

酵母菌在试验室培养阶段一般多采用米曲汁或麦芽汁来做培养基。由于其中含有丰富的碳、氮及其他营养物质,很适宜酵母菌开始繁殖时在试管、三角瓶培养阶段的营养需要。米曲汁或麦芽汁的pH一般控制在4~4.5左右,用H2S04或磷酸调整。

①米曲汁培养基的制备将备用米曲按米曲:水=1:4配好,置55~60O C恒温糖化3~4h即可。因酵母宜在低渗溶液中繁殖,米曲汁糖度一般配成10一12Bx。

②麦芽汁培养基的制备将市售麦芽磨碎后,加水,于55—60O C糖化4h,再过滤,将滤液糖度调整为10~12Bx。其他制作方法与米曲汁同。

③固体培养基制备在米曲汁或麦芽汁中加人2%的琼脂,溶化后分装试管,灭菌后,取出斜放,待冷凝后,于30O C培养2d,观察有无杂菌生长,如无,就可以作接种用。

2.酒母糖化醪的制备

酒母扩大培养至卡氏罐和酒母罐后,需要用大量的培养基,一般采用淀粉质原料来制作酒母糖化醪。酒母糖化醪要求含有一定量的氮和无机盐等营养物质,以供酵母菌合成菌体细胞的需要。

(1)酒母糖化醪原料的选择酒母糖化醪一般以玉米为原料,因为玉米含有大量淀粉和

丰富的蛋白质等物质,水解后,可以为酵母繁殖提供胨、肽、氨基酸·等营养物质。另外,玉米中无机盐和维生素的含量也很丰富,玉米酒母糖化醪无需补加其他营养物质。甘薯的蛋白质含量较低,甘薯酒母糖化醪的氮源不足,可加硫酸铵补充氮源。

(2)酒母糖化醪的制作过程

①原料蒸煮酒母糖化醪的原料蒸煮与大生产中原料间歇蒸煮方法基本相同,只是因为酵母宜在低渗溶液中生长,所以加水量要大些,使醪液糖度在12~14Bx。

②酒母蒸煮醪的糖化为使酒母糖化醪中含有丰富的可被酵母直接利用的糖分和低分子氮素化合物,用曲量多高于大生产的加曲量,液体曲一般加曲量为300U/g原料。普遍采用黑曲霉和黄曲霉混合糖化剂,因为黑曲霉具有很强的糖化能力,而黄曲霉蛋白质分解力很强。在糖化开始加曲时可加强搅拌后,静置糖化时间一般控制在3~4h,糖化率可达50%以上。黄曲霉糖化温度控制在55~60O C,黑曲霉控制在60~65℃。

③酒母糖化醪营养盐的添加原料含氮量不足时,如甘薯原料,可加入硫酸铵以补充氮源,其量为原料的0.05%~0.1%。

④酒母糖化醪的酸化当Ph=4.2或更低时,只有酵母菌可以发育,细菌在此pH范围不能繁殖。酵母菌繁殖最适宜的pH=4.5~5.0。生产中常将酒母糖化醪pH调到4.0--4.5,以抑制产酸细菌对酵母的污染。

⑤酒母糖化醪的杀菌酒母糖化醪的糖化温度一般在60~65℃,为避免被杂菌污染,酒母醪糖化后,加温至85~90O C杀菌15~30min。酒母糖化醪的杀菌温度应尽量降低,因高温易破坏醪液中的维生素等营养物质,对酵母繁殖不利。

3.酒母的扩大培养

(1)实验室阶段实验室阶段酒母种子扩大培养非常重要,无菌条件和培养基营养要求较高,以利获得没有杂菌的种子酵母。其流程为:

原菌一斜面试管一液体试管一三角瓶培养一卡氏罐

生产中使用的原始菌种应当是经过纯种分离的优良菌种。保藏时间较长的原菌,在投产前,应接人新鲜斜面试管进行活化,以便使酵母菌处于旺盛的生活状态。

(2)酒母罐培养阶段卡氏罐以后的酒母扩大培养一般在酒母车间进行培养,酒母培养方法可分为间歇培养和半连续培养两种,其流程为:

(卡氏罐)+小酒母罐一大酒母罐+成熟酒母送发酵车间

①间歇培养法分小酒母罐与大酒母罐两个阶段进行培养。酒母糖化醪泵人洁净、无菌的小酒母罐后,接人已培养成熟的卡氏罐酒母;通无菌空气或用机械搅拌,使酒母与醪液均匀混合,并提供酵母繁殖需要的溶解氧;控制温度在28~30O C培养;当待醪液糖分降低40%~45%,乙醇分含量在3%~4%,并有大量C02逸出,培养即告成熟。成熟小酒母再接人已装好糖化醪的大酒母罐中,同法于28~30O C继续培养,待糖分消耗45%~50%,有大量C02逸出时,即可送往发酵车间作为发酵接种之用。

②半连续培养法又叫循环培养法,是普遍采用的方法。先将卡氏罐酒母接人小酒母罐,培养成熟后,分割出2/3接人大酒母罐,余下的1/3再补加新鲜酒母糖化醪,培养成熟后再分割,如此反复以上操作,大酒母培养成熟则全部送发酵车间作接种用。

4.酒母成熟指标

高质量的酒母是保证获得高淀粉出酒率的基本前提,在实际生产中,除了要求酒母细胞具有形态整齐、健、壮,无杂菌、芽孢多、降糖快的特点外,还要考核下列指标(表7—3):

表7—3 酒母成熟检查指标

(1)酵母细胞数是观察酵母繁殖能力的一项指标,也是反映酵母培养成熟的指标。

(2)酵母出芽率是衡量繁殖旺盛与否的一项指标。出芽率高,酵母处于旺盛的生长

期。

(3)酵母死亡率 用美蓝对酵母细胞进行染色,酵母细胞如呈蓝色为死细胞,正常培养的酒母不应有死亡现象。

(4)耗糖率 太高,表明酵母培养已过对数期;反之,则未达成熟期。耗糖率的计算方法为:

耗糖率(%)=(醪液原始糖度一酒母成熟时糖度)/醪液原始糖度×lOO %

(7—17)

(5)乙醇分 酒母醪中乙醇含量高,酵母培养过于成熟,成熟酒母醪中的乙醇含量一般为3%~4%。

(6)酸度 是判断细菌污染的指标。成熟酒母醪中酸度明显增高,说明酒母已染产酸细菌,不宜作种子用。

5.酒母培养设备

酒母培养罐(图7—13)为铁制圆桶,因其通风要求不高,所以罐体直径与高之比近1:1。底部呈碟形或锥形,顶部多采用平盖,且可启动。有的封头采用碟形或锥形,罐体密闭。罐上部设搅拌器,转速为80~lOOr /min 。内设加热与冷却蛇管,其冷却面积为醪液容积绝对值的2倍。有的罐底部设无菌空气吹管,效果也很好,不但省去了动力消耗,还减轻了车间噪声。罐的容量一般取小酒母罐为大酒母罐的1/10容积,另外,罐体底部还设有排醪,侧面还装有冷水与蒸汽进出口管。酒母罐的数目可根据发酵罐的数目、容积以及发酵周期来计算。

五、乙醇发酵

1.乙醇发酵与产物

乙醇发酵是酵母分解糖化醪中己糖产生乙醇的过程。乙醇发酵反应式为:

C 6H 1206 ????→?酒精酵母2C 2H 50H + 2C02 (7—18)

(己糖) (乙醇) (二氧化碳)

在乙醇发酵过程中,其主要产物是乙醇和C02,但同时也伴随着产生40多种发酵副产物。按其化学性质分,主要是醇、醛、酸、酯4大类化学物质。按来源分,有些是由于酵母菌的生命活动引起的,如甘油、杂醇油、琥珀酸的生成;有些则是因为细菌污染所致,如醋酸、乳酸、丁酸的生成。对发酵产生的副产物应加强控制,并在蒸馏过程中提取,以保证乙醇的质量。

在乙醇发酵过程中,要满足乙醇酵母生长和代谢所必备的条件,要有一定的生化反应时间。在生化反应过程中还将释放出一定量的生物热,若该热量不及时排出,必将直接影响酵母的生长和代谢产物的转化率。一般发酵罐采用密闭式较为普遍。

2.发酵罐

常见乙醇发酵罐的筒体为圆柱形,底盖和顶盖均为碟形或锥形的金属容器,如图?—14所示:罐顶装有废气回收管、进料管、压力表等;罐身上下部装有取样口和温度计接口;罐底有排液(成熟醪)口和排污口;对于大型发酵罐,还有供维修和清洗的人孔。根据罐的大小,罐内装有冷却蛇管或罐内蛇管和罐壁喷淋的联合冷却装置。

图7-14 常用乙醇发酵结构示意

图7-13 酒母培养罐示意

1一冷却水进口;2一电动机;3一蒸汽冷凝

液出口;4一排醪口;5一冷却水出口;6一蒸汽出口;7一搅拌器

3.乙醇发酵过程

乙醇发酵过程大体可分为三个阶段:

(1)前发酵期在乙醇酵母与糖化醪加入发酵罐后,醪液中的酵母细胞数还不多,由于醪液中含有少量溶解氧和充足的营养物质,所以酵母菌能迅速进行繁殖,使发酵醪中酵母细胞繁殖到一定数量。因发酵作用不强,乙醇成分和CO2产生得很少,所以发酵醪表面显得比较平静,糖分消耗也比较慢。前发酵期温度一般不超过30℃,延续时间一般为l0h左右。接种量大则可适当缩短前发酵期。

(2)主发酵期主发酵阶段,酵母细胞已在大量形成,醪液中酵母细胞可达1X108个/m1以上。由于发酵醪中的氧气也已消耗完毕,酵母菌基本上停止繁殖而主要进行乙醇发酵作用。发酵醪的温度上升很快,此时温度最好控制在30~34O C,这是乙醇酵母最适宜的发酵温度。主发酵期一般为12h左右,若发酵醪中糖分含量高,应适当延长主发酵期时间。

(3)后发酵期后发酵阶段,醪液中的糖分大部分已被酵母菌消耗掉,尚存部分糊精继续被糖化酶作用,生成葡萄糖,但此作用十分缓慢,生成的糖分也少,所以这一阶段发酵醪中乙醇和C02产生得很少,由于发酵作用减弱,醪液的温度逐渐下降,此时应将醪液温度控制在30~32O C左右。后发酵阶段一般需要40h左右才能完成。

上述三个阶段是对发酵过程的大体划分,实际上三个阶段并不能截然分开。整个发酵过程时间的长短与糖化剂种类、酵母菌性能、接种量、发酵温度等因素有关。发酵总时间一

探究中国燃料乙醇进展之路 在近年煤化工、能源替代、环保节能的投资热潮中,燃料乙醇无疑手持“尚方宝剑”,一则国家选定四家企业,并划定各自试点销售区域;二则每吨燃料乙醇国家补贴千元之多,且行业准入门槛也在不断提高。然而,随着燃料乙醇逐步市场化,国家的支持方式将进行转变,从成本加利润,到定额补贴,再到2008年底取消补贴,中国燃料乙醇将走如何样的进展之路? 探究中国燃料乙醇进展之路 一、概述 燃料乙醇,是以玉米、小麦、薯类、甘蔗、甜菜等为原料,经发酵、蒸馏、脱水后而制得的无水乙醇。车用乙醇汽油(以下简称乙醇汽油),确实是把燃料乙醇和汽油以一定比例混配而形成的一种汽车燃料,又称汽油醇。

(一)燃料乙醇是油品的优良品质改良剂,不是“油” 乙醇具有许多优良的物理和化学特性。燃料乙醇按一定比例加入汽油中,不仅是优良的油品质量改良剂,或者讲是增氧剂,依旧汽油的高辛烷值调和组分,因此,燃料乙醇不是简单作为替代油品使用的。 (二)乙醇汽油属于国际上通行的新配方汽油,是无铅汽油的升级换代产品 汽油里加入10%的乙醇,油品的含氧量可达到3.5%,辛烷值(我国的汽油标号)可提高近3个标号,同时又降低了油品的芳烃含量,使油品的燃烧性能、动力性能和环保性能均得到了改善。尽管我国2000年才全面推广无铅汽油,2001年才在北京、上海、广州三市推广新配方汽油(添加MTBE的清洁汽油),但在国际上,无铅汽油早已被以MTBE及乙醇为添加剂的新配方汽油所代替。 二、世界燃料乙醇产业进展现状

自巴西、美国领先于上世纪70年代中期大力推行燃料乙醇政策以来,加拿大、法国、西班牙、瑞典等国纷纷效仿,均已形成了规模生产和使用,1999年,美国燃料乙醇消费量约450万吨,2006年达到550万吨,巴西则更多,2005年消费量约970万吨,占全国汽油消费量的43%,2006年超过1000万吨。 美、巴等国推行燃料乙醇给国家带来巨大的综合收益,如刺激农业、维护粮价、完善能源安全体系、减少对石油依靠、节约外汇、增加就业、增加财政收入、改善燃油品质及大气环境质量等,均为世界所共认。目前,许多农业资源国如英国、荷兰、德国、奥地利、泰国、南非等国政府均已制定规划,积极进展燃料乙醇工业。 三、中国燃料乙醇产业进展现状 (一)概况 由于燃料乙醇在中国的推广使用还处在初级时期,产销的各个环节政府行为色彩比较浓,离真正的市场化有专门大距离。为了合理的利用资源,国家对燃料乙醇的立项投产特不慎重,受到严格

燃料乙醇生产工艺初步毕业设计 第一章前言 1乙醇的主要性质与用途 1.1 乙醇的物理性质 乙醇(ethan)又称酒精,是由C、H、O 3种元素组成的有机化合物,乙醇分子由烃基(-C2H5)和官能团羟基(-OH)两部分构成,分子式为C2H50H,相对分子量为46.07,常温常压下,乙醇是无色透明的液体,具有特殊的芳香味和刺激味、吸湿性很强。可与水以任何比例混合并产生热量,混合时总体积缩小。纯乙醇的相对密度为0.79,沸点78.3℃,凝固点为-130℃。燃点为424℃,乙醇易挥发、易燃烧。 乙醇能使细胞蛋白凝固,尤以体积分数为75%的乙醇作用最为强烈,浓度过高。细胞表面的蛋白质迅速凝固形成一层薄膜,阻止乙醇向组织内部渗透,作用效果反而降低,浓度过低则不能使蛋白质凝固。因此,常用75%(体积分数)的乙醇作消毒杀茵荆。[4] 乙醇易被人体肠胃吸收,吸收后迅速分解放出热量。少量乙醇对大脑有兴奋作用。若数量较大则有麻醉作用,大量乙醇对肝脏和神经系统有毒害作用。工业酒精含乙醇约95%.含乙醇达99.5%以上的酒精称为无水乙醇。含乙醇95.6%、水4%的酒精是恒沸混合液,沸点为78.15℃,其中少量的水无法用蒸馏法除去。制取无水乙醇时。通常把工业酒精与新制生石灰混合,加热蒸馏才能得到。工业酒精和医用酒精中含有少量甲醇,有毒.不能掺水饮用。 1.2 乙醇的化学性质 乙醇属于饱和一元醇。乙醇能够燃烧。能够和多种物质如强氧化物、酸类、酸酐、碱金属、胺类发生化学反应。在乙醇分子中,由于氧原子的电负性比较大。使C-0键和O-H 键具有较强的极性而容易断裂,这是乙醇易发生反应的两个部位。 1.2.1乙醇燃烧反应机理 乙醇燃烧反应机理和烃的燃烧反应机理有很多相似的地方,都是先裂解成为碳和氢气,然后燃烧,所以从燃烧机理上来讲乙醇也适合用作内燃机燃料。在较高的温度下.乙醇可以发生分子内脱水生成烯烃,可以认为,乙醇燃烧的反应首先是分子内脱水形成烯烃,烃再裂解形成碳和氢气,然后碳和氢气在空气中燃烧,生成二氧化碳和水,乙醇燃烧反应的总反应式: CH3CH2OH+3O2--2CO2+3H2O+Q 1.2.2乙醇的着火和燃烧特性

附录A Fuel ethanol industry opportunities and challenges At present, the fuel ethanol industry have great opportunities for development, but it also faces many challenges. Selection of fuel ethanol gasoline, a number of factors should be considered: vehicle and fuel prices, vehicle performance and ease of use, and emissions regulations, convenient refueling, maintenance costs, and maintenance convenience. The use of fuel ethanol and the cost effectiveness of its significant impact on the promotion of the use. According to China's specific circumstances, in the promotion of fuel ethanol and use the following key issues need to be resolved. (1)Fuel ethanol production costs of raw materials and fuel prices, the current gas and electricity prices low, methanol, ethanol is higher than the price of petrol and diesel. Only the price of fuel ethanol at less than the retail price of gasoline, only the economic viability. China's development of the corresponding financial subsidies or tax relief policies and environmental regulations in order to support and encourage the fuel ethanol and promote the use of ethanol gasoline. However, fuel ethanol production enterprises to continuously raise the level of production and comprehensive utilization of by-product level, develop the use of rich biological resources of raw materials and lower production costs, and ensure the health of fuel ethanol, the sustained development of enterprises. (2)Water storage and transportation of ethanol gasoline ethanol fuel stratified water to the use of low-cost pipeline. Foreign transportation of fuel ethanol, commonly used by automobiles, trains, ships and other means higher costs and also pay attention to gasoline storage and transportation of ethanol in water. (3)The cost of automotive technology and the use of foreign experience has shown that the fuel ethanol and flexible fuel vehicle prices high than the traditional automobile. Clean fuel vehicles used in the initial price and technical programs. According to the information, the use of ethanol gasoline, the fuel consumption of motor vehicles has increased, the performance of the engine power dropped to varying degrees; At the same time, ethanol, gasoline for vehicle fuel tank, carburetor and other parts of the non-ferrous metals, rubber materials have varying degrees Corrosion, automotive use of ethanol in gasoline before the need for adaptation, an increase of the cost. Due to the complexity of our models, the factory during the span, and resulting from the use of ethanol gasoline on the more prominent issues. Ethanol gasoline automobile engine wear and tear caused by corrosion, will shorten the life of car. Only increase the gasoline additive ethanol in order to

国内燃料乙醇生产技术水平 ============================= 1、 玉米燃料乙醇生产技术水平 玉米燃料乙醇按照生产工艺可分为“湿法”与“干法” 。对于专业的乙醇生产企业,采用技术手段分离出胚芽生产玉米油是必要的,并且工业生产乙醇时, 只要求玉米淀粉脂肪含量低于110 %即可 。因此“, 半干法”工艺或“改良湿法”工艺均为可选方案。表1 为几种玉米燃料乙醇生产工艺的优劣比较。 表1 玉米燃料乙醇生产工艺的综合比较 由于玉米燃料乙醇技术首先在美国实现工业化生产并迅速得到发展,其经济效益仅次于巴西的甘蔗燃料乙醇。所以有必要介绍一下美国玉米燃料乙醇技术的特点及优势所在。1.1 美国玉米燃料乙醇技术 1.1.1 生产工艺的选择 美国“湿法”工艺用于燃料乙醇的生产源于淀粉企业的产品延伸,其中以ADM 公司为典型代表,采用纯糖浆发酵和酵母回用技术,工艺流程如图1 所示。 图1 美国ADM公司玉米燃料乙醇“湿法”生产工艺 2000 年前美国共有48 个生产厂家,生产约670万吨燃料乙醇。其中产能的60 %由湿法生产,40 %由干法生产。2005 年又新建36 个厂,总数达到84家,产能较2000 年增加约一倍达到1 200万吨。2006年生产厂增至125 家,产量为1 460 万吨,产量跃居世界第一,目前还有在建装置23 家 。新建的专业燃料乙醇生产企业均采用“干法”新工艺。工艺流程如图2 所示(虽然膜分离脱水技术在能耗方面仅为传统共沸蒸馏脱水工艺能耗的10 % —30 % ,然而由于膜使用寿命和成本等问题,美国大部分装置仍然没有采用,但它是以后的重点发展方向) 。 图2 美国玉米燃料乙醇“干法”新工艺 1. 1. 2 技术进步所显现的特点 随着燃料乙醇生产实践经验的积累,现在美国大型燃料生产企业尤其是2000 —2006 年新建厂具有如下特点: (1) 多数采用大颗粒玉米粉(3mm ,有利于饲料回收) ; (2) 高温蒸煮(120 ℃,高温淀粉酶) ,采用同步糖化发酵工艺,从2005 年开始采用无蒸煮工艺(低温淀粉酶) ,大大降低了能耗; (3) 酵母回用发酵技术; (4) 固定化酵母,流化床反应器发酵技术; (5) 广泛实现了自动化控制,应用连续发酵过程,并采用CIP系统(原位循环清洗发酵罐的原位清洗系统) 。 湿法加工技术的新趋势主要涉及加酶湿法加工和膜分离技术的应用。加酶湿法加工的优点是浸渍时间短、投资小、耗能低、用水量大大减少,而且酶可反复使用;其主要缺点是酶价太高。膜分离技术的应用为浸渍水的分离和利用打开了新的途经。浸渍水的膜分离一般包括两个过程:浸渍水经膜分离的截留物含有长链蛋白质,干燥后并入玉米蛋白粉;浸渍水在进入蒸发器前,先用反渗透膜除去57 %的水,这样可大大降低蒸发所需能耗。以上先进技术及设备的采用

探索中国燃料乙醇发展之路 在近年煤化工、能源替代、环保节能的投资热潮中,燃料乙醇无疑手持“尚方宝剑”,一则国家选定四家企业,并划定各自试点销售区域;二则每吨燃料乙醇国家补贴千元之多,且行业准入门槛也在不断提高。但是,随着燃料乙醇逐步市场化,国家的支持方式将进行转变,从成本加利润,到定额补贴,再到2008年底取消补贴,中国燃料乙醇将走怎样的发展之路???探索中国燃料乙醇发展之路????一、概述 燃料乙醇,是以玉米、小麦、薯类、甘蔗、甜菜等为原料,经发酵、蒸馏、脱水后而制得的无水乙醇。车用乙醇汽油(以下简称乙醇汽油),就是把燃料乙醇和汽油以一定比例混配而形成的一种汽车燃料,又称汽油醇。 (一)燃料乙醇是油品的优良品质改良剂,不是“油” 乙醇具有许多优良的物理和化学特性。燃料乙醇按一定比例加入汽油中,不仅是优良的油品质量改良剂,或者说是增氧剂,还是汽油的高辛烷值调和组分,因此,燃料乙醇不是简单作为替代油品使用的。? (二)乙醇汽油属于国际上通行的新配方汽油,是无铅汽油的升级换代产品? 汽油里加入10%的乙醇,油品的含氧量可达到3.5%,辛烷值(我国的汽油标号)可提高近3个标号,同时又降低了油品的芳烃含量,使油品的燃烧性能、动力性能和环保性能均得到了改善。尽管我国2000年才全面推广无铅汽油,2001年才在北京、上海、广州三市推广新配方汽油(添加MTBE的清洁汽油),但在国际上,无铅汽油早已被以MTBE及乙醇为添加剂的新配方汽油所代替。? 二、世界燃料乙醇产业发展现状 ?自巴西、美国率先于上世纪70年代中期大力推行燃料乙醇政策以来,加拿大、法国、西班牙、瑞典等国纷纷效仿,均已形成了规模生产和使用,1999年,美国燃料乙醇消费量约450万吨,2006年达到550万吨,巴西则更多,2005年消费量约970万吨,占全国汽油消费量的43%,2006年超过1000万吨。?美、巴等国推行燃料乙醇给国家带来巨大的综合收益,如刺激农业、维护粮价、完善能源安全体系、减少对石油依赖、节约外汇、增加就业、增加财政收入、改善燃油品质及大气环境质量等,均为世界所共认。目前,许多农业资源国如英国、荷兰、德国、奥地利、泰国、南非等国政府均已制定规划,积极发展燃料乙醇工业。 ?三、中国燃料乙醇产业发展现状 (一)概况 由于燃料乙醇在中国的推广使用还处在初级阶段,产销的各个环节政府行为色彩比较浓,离真正的市场化有很大距离。为了合理的利用资源,国家对燃料乙醇的立项投产非常谨慎,受到严格控制。2004年2月10日,八部委联合下发《车用乙醇汽油扩大试点方案》和《车用乙醇汽油扩大试点工作实施细则》,在我国部分地区开展车用乙醇汽油扩大试点工作。目前国内经过审批认可的已投产企业有四家:河南天冠燃料乙醇有限公司、吉林燃料乙醇股份有限责任公司、安徽丰原生物化工有限公司、黑龙江华润酒精有限公司。根据《车用乙醇汽油扩大试点工作

燃料乙醇的发展前景 当前,正值国际油价上涨、能源紧张时期,各国政府都在大力发展和推广生物能源。日前,全球著名咨询机构科尔尼公司发布的《中国燃料乙醇产业现状与展望--产业研究白皮书》显示,目前我国燃料乙醇产业存在一定问题,主要表现为成本过高、生产效率偏低。对此,业内专家和企业家表示,目前我国燃料乙醇产业面临资源短缺和相关政策不明朗的问题。 十一五期间,我国将生产600万吨生物液态燃料,其中燃料乙醇500万吨。日前,国家发改委的一位官员介绍,8年前我国上马燃料乙醇项目,意在解决过剩陈化粮问题。经过1999-2005年的不懈努力,国家首批4家燃料乙醇定点生产企业已完成规划建设的102万吨产能,基本实现了十五提出的拉动农业、保护环境、替代能源三大战略目标。 粮食安全成瓶颈 目前我国是继巴西、美国之后全球第3大生物燃料乙醇生产和消费国。据悉,随着燃料乙醇的逐步推广,我国以陈化粮为原料的燃料乙醇产量从2003年的7万吨一路飙升至2006年的132万吨,如果按每3.3吨玉米产1吨燃料乙醇折算,仅2006年就消耗玉米436万吨。然而,近期作为燃料乙醇主要原料的玉米正处于供不应求状态,玉米库存的骤减使国内玉米价格猛涨,燃料乙醇出现与民争食的隐患,保障国家粮食安全成为摆在政府面前的严峻课题。业内专家分析,我国人口众多,人均耕地少,用大量粮食生产燃料乙醇必然要和人争食、争土地,造成人类生存空间越来越小,不符合我国国情。 针对部分地区发展生物乙醇燃料的过热倾向和盲目势头,2006年12月,国务院下发了《国家发展改革委关于加强玉米加工项目建设管理的紧急通知》及《国家发展改革委、财政部关于加强生物燃料乙醇项目建设管理,促进产业健康发展的通知》,要求各地不得盲目发展玉米加工乙醇燃料,同时对玉米加工项目进行清理。从这两个通知可以看出,坚持非粮为主是根本,是今后中十一'国生物燃料乙醇的发展方向。国家出台的《生物燃料乙醇及车用乙醇汽油. 五'发展专项规划》以及相关的产业政策也明确提出因地制宜,非粮为主的原则。实践证明,以粮食为原料生产燃料乙醇不符合国情,探索非粮能源资源是大势所趋。目前燃料乙醇发展规模处于前列的巴西是用甘蔗生产燃料乙醇,美国是用玉米生产燃料乙醇。但我国不具备大规模使用甘蔗或玉米的条件,随着政策限制玉米加工项目的上马,业界必须寻找玉米以外的生物质资源来生产燃料乙醇。 其实,不仅玉米可以生产乙醇,某些纤维质类原料也同样可以生产乙醇。有关专家指出。据介绍,纤维质原料主要包括草、红薯等作物及秸秆、农作物壳皮、树枝、落叶、林业边脚余料等。用非粮原料生产燃料乙醇具有重要性和可行性,既不与粮食和其他有关国计民生的作物争地、争水,且单位面积产出率高。但是,目前在我国用这些原料生产乙醇燃料还存在原材料大规模收集和运输的问题,且纤维素生产燃料乙醇的技术还有待完善。 政策尚不明朗

燃料乙醇蒸馏工艺的现代研究 摘要为提高酒精蒸馏设备的生产效率和酒精产率,对纤维素燃料乙醇蒸馏工艺技术与设备进行了新的设计,该设计可满足固态蒸馏与液态蒸馏要求,具有一机多用的功能。本文研究了固态蒸馏与液态蒸馏过程中的蒸汽压力、填料系数、回流比对出酒率的影响并对关键影响因素进行了优化。结果表明:固态蒸馏时,回流比是影响出酒率的关键因素;最佳蒸馏工艺条件为蒸汽压力为0.4Mpa、填料系数为0.6、回流比为0.65。在此工艺条件下酒醅的出酒率达到最大值,即78.6%。液态蒸馏时,蒸汽压力是影响出酒率的关键因素;最佳提取工艺条件为蒸汽压力为0.3Mpa、填料系数为0.7、回流比为0.7,在此工艺条件下出酒率达到最大值,即78.9%。 关键词固态蒸馏;液态蒸馏;蒸汽压力;填料系数;回流比 当前,地球上可开发利用的煤、石油和天然气等非可再生能源愈加短缺,所以燃料乙醇以其节能、低排放、原料充裕等优点受到全球广泛关注。目前乙醇的发酵技术包括固态发酵与液态发酵,固态发酵与液态发酵后的乙醇蒸馏工艺一般都需要相互独立的蒸馏设备。但传统的固态蒸馏工艺存在乙醇蒸馏不彻底,蒸馏效率低等缺点,固态蒸馏出来的低度乙醇需要再进入液态蒸馏工艺才能获得高浓度乙醇。本课题旨在研究纤维素乙醇固态与液态发酵后的燃料乙醇蒸馏设备及乙醇蒸馏工艺技术,并对工艺及设备参数进行深入优化,提高蒸馏效率,降低生产能耗[1]。 1 实验详情 1.1 实验材料 固态酒醅与液态酵醪,酒精体积分数均为6%(来自山东百脉泉酒业有限公司)。 1.2 实验设备 蒸馏设备:双态通用蒸馏设备(自行设计),蒸馏设备如图1。 1.3 实验方法 (1)设备装配及特点 ①设备装配,如图1。②设备设计特点。 该设备与现有设备的结构区别在于,该设备将蒸馏塔与精馏塔融为一体,既可以进行固态酒醅的乙醇蒸馏也可以进行液态酵醪的乙醇蒸馏,实现了同一设备的多功能化生产。

燃料乙醇的生产技术 2008-09-27 09:01:01 作者:蒲公英来源:中国生物能源网浏览次数:197 网友评论 0 条 燃料乙醇的生产技术 生物燃料乙醇是通过发酵法生产的,即利用微生物的发酵作用将糖分或淀粉转化为乙醇和CO2,也可将纤维素类水解生成单糖后再发酵产生乙醇。用于发酵法制取燃料乙醇的原料,按成分分为三种 ... 生物燃料乙醇是通过发酵法生产的,即利用微生物的发酵作用将糖分或淀粉转化为乙醇和CO2,也可将纤维素类水解生成单糖后再发酵产生乙醇。用于发酵法制取燃料乙醇的原料,按成分分为三种:糖质、淀粉质和纤维素,后两种原料均需要先通过水解得到可发酵糖;按照发酵过程物料存在状态,可分为固体发酵法、半固体发酵法和液体发酵法;根据发酵醪注入发酵罐的方式不同,可分为间歇式、半连续式和连续式。 糖质原料制取乙醇技术是以甘蔗、甜高粱茎秆为原料,经过物理方法预处理后,采用发酵蒸馏的方法生产燃料乙醇;淀粉质原料制取乙醇技术是以玉米、木薯、甘薯等淀粉含量高的生物质为原料,经过粉碎、蒸煮和糖化后,形成可发酵性糖,再进行发酵处理,得到燃料乙醇的技术;纤维素原料制取乙醇技术是以秸秆为原料,经过物理或化学方法预处理,利用酸水解或酶水解的方法将秸秆中的纤维素和半纤维素降解为单糖,然后,再经过发酵和蒸馏生产的燃料乙醇的技术。 表 1 各类燃料乙醇生产工艺技术特性的对比

目前,我国淀粉类原料发酵法制取乙醇技术比较成熟,并已经进行了工业化生产,中粮集团正在广西北海建设年产20 万吨燃料乙醇项目。我国在甜高粱、木薯等能源作物开发和利用方面取得了一定成绩,自主开发的固体、液体发酵工艺和技术达到应用水平,并在黑龙江省建成年产5000 吨的甜高粱茎秆生产乙醇示范装置。但是,目前还存在着发酵菌种培育、关键工艺和配套设备优化、废渣废水回收利用等问题。据测算,我国农作物秸秆年产量约6 亿吨,其中有1.5亿~2 亿吨可能源化利用。纤维素原料来源比较丰富,有一定的发展前景。国际能源公司都在竞相改进将纤维素转化为乙醇的技术。但由于技术上的限制,目前世界上还没有一家纤维素乙醇制造厂的产量达到商业规模。我国也正在开展纤维素制取燃料乙醇的技术研究开发,中粮黑龙江肇东酒精有限公司、安徽丰原集团、山东龙力科技有

(此文档为word格式,可任意修改编辑!) 2017年1月

正文目录 1 燃料乙醇——清洁、环保的新型替代能源 (4) 1.1 车用乙醇汽油的组分配比 (4) 1.2 燃料乙醇的代际演变 (5) 2 全球燃料乙醇产业发展情况 (6) 2.1 美国燃料乙醇产业 (8) 2.2 巴西燃料乙醇产业 (9) 3 我国燃料乙醇产业概况 (10) 3.1 我国燃料乙醇行业成长空间巨大 (11) 3.2 我国主要定点生产企业及产能分布 (12) 3.3 燃料乙醇价格与油价绑定,油价低迷期将过行业回暖 (13) 3.4 补贴标准及相关政策 (15) 3.5 行业盈利情况 (17) 4 中粮生化:油价回升、成本下探解放盈利空间 (19) 4.1 玉米价格下跌成本收缩 (22) 4.2 油价上升拉高盈利天花板 (22) 4.3 成本及油价对利润增长的影响 (23) 5 风险提示 (23)

图表目录 图表1:燃料乙醇及乙醇汽油配比示意图 (4) 图表2:各代际燃料乙醇优缺点对比 (6) 图表3:几种燃料作物的乙醇产量、产率对比 (6) 图表4:燃料乙醇主要生产国产量变化 (7) 图表5:2015年世界各国燃料乙醇产量占比(单位:百万加仑) (7) 图表6:美国燃料乙醇产量逐年增长 (8) 图表7:巴西燃料乙醇市场较成熟 (9) 图表8:我国燃料乙醇产量逐年提升 (10) 图表9:乙醇汽油推广率仍待提高 (11) 图表10:燃料乙醇定点企业及产能 (12) 图表11:汽油品质比率表 (14) 图表12:油价自2014年开始萎靡,12月开始显著上涨 (15) 图表13:一代粮食乙醇补贴标准逐年下降(中粮生化数据) (16) 图表14:燃料乙醇相关政策 (17) 图表15:玉米价格快速下跌 (18) 图表16:木薯价格变化趋势 (19) 图表17:2015年各分项业务占比 (20) 图表18:乙醇业务占比逐年增长 (20) 图表19:公司燃料乙醇产销量逐年递增 (21) 图表20:2015年公司燃料乙醇销售市场分布情况 (21) 图表21:利润率受燃料乙醇售价影响较大 (23) 图表22:原料价格及油价对利润影响的分析表格 (23)

美国生物燃料乙醇生产近况 王正友 (国家粮食局外事司,北京 100038) 中图分类号:TS209 文献标识码:D 文章编号:1007-7561(2006)01-62-01 生物燃料乙醇生产原料可以是玉米、高梁、小麦、大麦、甘蔗、甜菜和土豆等,另外纤维质原料如城市垃圾、甘蔗渣、小树干、木片等都可用来生产生物燃料乙醇,但这些应用还没有商业化。美国生产生物燃料乙醇基本上采用玉米,也利用一部分高梁,美国生物燃料乙醇工业正在以前所未有的速度发展。 在十九世纪八十年代,美国生物燃料乙醇企业的生存还比较困难,随后的十年中,企业只是基本维持,没有什么效益,到1995年,美国只剩44个乙醇厂,其中有11个是湿法工艺。九十年代后期,生物燃料乙醇生产开始采用干法工艺,从而大大缩短了加工项目的建设周期,并且提高了生产效率。美国生物燃料乙醇工业近年来得到发展,其中一个重要的政策基础是淘汰甲基叔丁基醚(MT BE,一种汽油抗爆成份,污染地下水),美国已有18个州禁止使用MT BE,生物燃料乙醇理所当然成为最环保的替代品。另一个市场因素是石油价格暴涨,世界原油价格今年每桶最高达到了70.85美元,添加生物燃料乙醇的经济性及社会意义日益显著。2004年,美国生物燃料乙醇产量达到了34亿加仑,比2003年的28.1亿加仑增加了21%。到2005年底,生物燃料乙醇产量将达到40亿加仑,增涨势头非常强劲。2005年,美国通过了能源安全法案,这部法令为生物燃料乙醇工业进一步发展提供了更为广阔的空间。 目前,美国百分之九十以上的生物燃料乙醇生产厂位于玉米带,近一半企业属于农民合作社,2005年内正在新建的20多家企业也是由农民和当地其他资本投资的。有人这样来描述美国生物燃料乙醇工业发展过程,年产量突破10亿加仑用了十年时间,突破20亿加仑又用了十年时间,而突破30亿加仑只用了两年时间。见图1。 2005年8月,美国总统布什签署了新的能源安全法案,其中有关再生能源标准(RFS)的政策要求,机动车燃料必需使用一定比例的再生能源,这将使生物燃料乙醇的年需求量大幅增长。预计到2012 收稿日期:2005-12-06 作者简介:王正友(1972-),男,江苏南京人,副处.年,每年至少消耗75亿加仑生物燃料乙醇,是目前产量的2倍。这个标准对美国生物燃料乙醇工业的发展将产生深远的影响,也会吸引大量资金投入到农产品深加工业,创造约20万个就业机会。从2005年至 2012年,再生能源标准将促使美国对生物燃料乙醇新增扩大生产投资近60亿美元;用于原料和劳动力投资700亿美元,其中430亿美元用于购买玉米。另外,再生能源标准对美国能源平衡也会产生积极影响,到2012年,由于生物燃料乙醇的使用,可以使美国少进口21.3亿桶的原油,减少641亿美元的外汇支出,使美国原油进口依存度从67.4%下降至62.3%。 图1 美国生物燃料乙醇生产情况 (数据来源:美国能源局。)美国是世界上最大的以谷物为原料生产生物燃料乙醇的国家,2004年,美国生产乙醇消耗了3200万吨玉米,占产量的11%。另一个生物燃料乙醇生产大国是巴西,不过巴西主要用甘蔗为原料生产生物燃料乙醇,美国和巴西生物燃料乙醇产量之和比全世界其他所有国家生产生物燃料乙醇总量还要多。随着各国对环保问题的重视,以及对循环能源需求的增加,生物燃料乙醇市场需求越来越大,各国对生物燃料乙醇都规定了具体的添加计划。巴西要求加入比率为25%;欧洲国家目前为2%,2010年要 达到5.75%;加拿大萨斯喀彻温省为7.5%,温尼泊 省为10%;哥伦比亚为10%;泰国为10%;阿根廷要 求在未来5年内达到5%,中国已在部分省要求在 汽油中加入一定比例的生物燃料乙醇。 (编译自《世界粮食》、美国乙醇联盟资料等) 完26 企业与市场粮油食品科技第14卷2006年第1期

国外燃料乙醇发展状况 2008-09-27 09:01:46 作者:蒲公英来源:中国生物能源网浏览次数:30 网友评论 0 条 国外燃料乙醇发展状况 随着能源需求的日益增长和石油供应紧张矛盾加剧,以及全球环境压力的不断加大,燃料乙醇以其清洁、环保和可再生性得到世界各国的普遍关注。尤其是近年原油价格高位运行,不仅美欧发达 ... 随着能源需求的日益增长和石油供应紧张矛盾加剧,以及全球环境压力的不断加大,燃料乙醇以其清洁、环保和可再生性得到世界各国的普遍关注。尤其是近年原油价格高位运行,不仅美欧发达国家采取一系列政策措施鼎立支持燃料乙醇发展,一些发展中国家也纷纷提出燃料乙醇的发展目标。目前,一些具有农业资源优势的国家,如英国、荷兰、德国、奥地利、印度、菲律宾、南非等国政府都制定了规划,积极发展燃料乙醇工业并推广应用于运输业。世界燃料乙醇产业正进入快速发展的新时期,但全球粮食价格的持续上涨引发燃料乙醇和粮食安全问题的广泛争议,燃料乙醇的环保性也受到质疑。中国燃料乙醇发展还处于起步阶段,关注和重视世界燃料乙醇产业新的发展动态,研究各国发展燃料乙醇的政策及其影响和作用,有利于我们积极应对世界燃料乙醇发展的影响,制定符合我国实际的燃料乙醇长期发展战略和政策措施。 高油价时期,各国政府推动燃料乙醇快速发展近年来,高油价促使美国、欧盟和亚洲等国的生物燃料政策发生重大变化,大幅提高生物燃料的发展目标,同时加大政策支持力度,推动燃料乙醇产能不断扩大,产量迅速增长。2006年世界燃料乙醇产量达到380亿升,相当于全球汽油消费量的2.5%。与2000年194亿升的产量相比,2006年增长了95.9%。预计2007年世界燃料乙醇产量可达440亿升,同比增长15.8%,世界燃料乙醇的产量主要集中在美国和巴西,2006年两国产量分别达到183.8亿升和160亿升,占世界总产量的90.5%。

生物发酵法制燃料乙醇生产中废气废液的处理方法及系统 燃料乙醇作为一种较为清洁的能源,生产成本较低,得到广泛应用,暂时解决了能源需 求的矛盾。为了推动可持续发展,实现绿色发展,在加强人们生态环保意识的同时,还要就 燃料乙醇的制造工艺、合理加工以及燃料乙醇产生的废气废液处理办法进行改进和创新,完 善燃料乙醇作为新型能源的功效,推动社会和经济发展。 二、生物发酵法制燃料乙醇 现阶段燃料乙醇制造的工艺已出现三代,第一代燃料乙醇分为糖基乙醇和淀粉基乙醇, 主要以玉米、甘蔗中所含的酵糖作为原料,进行生物发酵制乙醇,是目前最为常见的制燃料 乙醇方法。第二段燃料乙醇是纤维素乙醇,以木质纤维素类为主的生物物质,主要来源包括 农业废料、林业产物及废弃物、(藻类)和城市垃圾等,第三代燃料乙醇就是主要以藻类为 原料通过生物法生产的燃料乙醇。 生物法又称生物发酵法,是通过生物物质所含的物质,经过水解、发酵等一系列工序制 成燃料乙醇。生物发酵法是现阶段制燃料乙醇最主要,也是最普遍的一种方法。根据不同原 料所含的物质不同,生产工艺和工序都有相应的变化。粮食作物作为原料以碾磨、液化和糖 化工艺为必须内容,木质纤维的步骤则必备预处理和水解工序,本身高糖类物质则可以省去 部分步骤。值得注意的是,一些物质在操作过程或者运输时沾染了金属或有毒物质,还需要 进行先解读再提取,以防不良化学反应的产生。 燃料乙醇的一般生产工艺,如图1所示: 生物发酵法在粉碎原料之后需要进行蒸煮的工作,因为物质原料富含植物细胞,蒸煮后,会促进原料中的淀粉酶与淀粉发生化学反应,发生水解,进行发酵。 生物发酵法要确保酵母菌的酒精发酵环境,视情况而定,进行相应的高压、高温环境蒸 煮操作。 三、生物发酵法制燃料乙醇生产中废气废液的处理方法 生物发酵法制燃料乙醇生产中不可避免的会出现相应的废气废料,纤维素乙醇废液是一 种高温度、高悬浮物、粘度大、呈酸性的有机废水,其主要含有残余的糖、纤维素、木质素、各种无机盐及菌蛋白等物质。一般来源于制燃料乙醇各个工序中,要想妥善处理相关问题, 需要优化制造工艺,从源头解决;或是加强后续补救措施,解决废气废液的排放问题。 (一)源头处理方法 在生产过程中优化处理就是指在提高燃料制乙醇的液化效果,使得原料物质中所含有的 糖被全部利用。因为没有被完全利用的糖分会随着水解过程中产生的水排除,形成废液。并 且未被利用的糖也是一种资源浪费。通过对液化的温度、时间和工艺方法的优化,使得生物 发酵法进行连续发酵,提高燃料乙醇的制作效率。通过连续发酵法,把发酵罐之间的串联起来,使得总会有发酵反应进行。 优化蒸馏工序也是减少制燃料乙醇废气废液的办法之一,通过燃料乙醇直接加热气体的 方法,进行蒸馏后排出,这种方法既不环保,又造成资源浪费。需要优化蒸馏技术,通过差 压蒸馏,使得两边蒸馏塔中的压强有一定差异,使得负压塔能够排出二氧化碳等有害物质,

生物质燃料乙醇的发展现状及趋势 摘要:燃料乙醇作为生物质能源的一种,以其可再生、清洁环保等方面的特性,成为化石能源的重要替代品。本文简要论述了燃料乙醇的生产技术,以及国外重 要燃料乙醇生产国的发展现状,进而说明我国发展燃料乙醇的重要性及发展趋势。 关键词:生物质;燃料乙醇;现状;趋势 Abstract:as a kind of biomass energy,fuel ethanol has become an important substitute for fossil energy because of its characteristics of renewable,clean and environmental protection.In this paper,the production technology of fuel ethanol and the development status of fuel ethanol producing countries abroad are briefly discussed,and the importance and development trend of fuel ethanol in China are illustrated. Key words:biomass;fuel ethanol;status;trends 随着石油储量不断下降,石油开采成本不断加大,环境破坏日益加剧,人们 逐渐将目光转向为核能、风能及生物质能等替代能源。燃料乙醇是目前世界各国 生产最多的生物质液体燃料,也是我国目前投入最大、研究最成熟的清洁替代能源。 一、燃料乙醇生产技术现状 第1代燃料乙醇 第1代燃料乙醇主要是以粮食或饲料为原料的生产工艺,其原理是利用原料 中的糖类物质发酵生产燃料乙醇。具有工艺成熟、淀粉转化率高等特点,但存在 的原料成本高、原料有限等问题,根据我国的相关政策规定,到2020年,以粮 食作为原料生产燃料乙醇产量被限制在150万千L以下,而以薯类和甜高粱等非 粮原料生产燃料乙醇也仅是过渡工艺,未来以农作物秸秆为代表的各类纤维类生 物质生产燃料乙醇技术,被认为是未来解决燃料乙醇的根本出路[1]。 第2代燃料乙醇 第2代燃料乙醇是指以麦秆、草等农林废弃物为原料,采用生物纤维素转化 为生物燃料的模式,与第1代燃料乙醇技术相比,第2代在环保、可持续发展方 面表现的更为出色,尤其是纤维素乙醇的原料来源相当广泛,包括秸秆、枯草等 农业废弃物均可入料,解决了第1代生产过程中耗费更多能源和使用更多化学物 质的问题[2]。目前,纤维素乙醇被世界公认为燃料乙醇产业发展方向。 二、主要燃料乙醇生产国的发展现状 截至2015年,全球生物液体燃料消费量约1亿吨,其中燃料乙醇全球产量约8000万吨,我国燃料乙醇产量约为210万吨[3],是世界上第三大生物燃料乙醇 生产国和应用国,仅次于美国和巴西。2015年世界主要燃料乙醇生产国产量见表 1 美国主要以玉米为原料,目前是世界上燃料乙醇发展最成功的国家。美国燃料乙醇生产 量约占世界产量的33%[4]。根据美国能源部的计划,到2025年可再生物质生产的生物燃料 将代替从中东进口的石油的75%,到2030年将用生物燃料代替现在汽油使用量的30%。美国政府鼓励燃料乙醇进一步发展,并计划将燃料乙醇的添加量从10%提高到15%[5]。 巴西是以甘蔗为原料的独特优势,利用气候条件好,甘蔗种植面积广,甘蔗原料来源稳 定且供应充足等条件,成本优势明显。目前,巴西燃料乙醇已进入大规模商业化阶段。由于 燃料乙醇技术进步和效率提升,燃料乙醇在没有补贴的情况下也已具备了竞争力[6]。 近年来,欧盟、日本等经济强国也十分重视燃料乙醇的使用,并且发展十分迅速。日本 计划到2020年可再生燃料要替代3%的汽油消费量的,到2030年将石油的对外依存度降低

燃料乙醇生产技术 摘要: 生物乙醇是指通过微生物的发酵将各种生物质转化为燃料酒精。在能源安全问题日益突出、传统化石能源的消耗造成严重环境危害的形势下,生物燃料乙醇已经成为世界各国重点研究和推广的能源课题之一。经过几十年的研究与发展,生物燃料的生产技术发展迅速,而第一代与第二代生物燃料都是以乙醇为主,本文将大致介绍燃料乙醇的生产过程与相应技术。 关键词:生物质,燃料乙醇,原料,发酵,工艺,能源。 ABSTRACT Bio ethanol is refers through the fermentation of microorganism will be all kinds of biomass into fuel alcohol. On energy security issues have become increasingly prominent, the traditional fossil energy consumption caused serious harm to the environment situation, bio fuel ethanol has become one of the energy issue all over the world focus on the research and promotion of. After decades of research and development, production technology of bio fuel development is rapid, and the first and second generation biofuels are ethanol based, this paper will broadly introduce the production process of fuel ethanol and corresponding technology. Keywords: biomass, fuel ethanol, raw material, fermentation, technics, energy.

一、2016年全球及中国燃料乙醇发展态势 目前,全球燃料乙醇年产量超过7338万吨,几乎所有国家和地区都在推行燃料乙醇。美国和巴西燃料乙醇2014年的产量分别达到4282万吨和1850万吨,位列世界前两位,两国的产量累计占世界总量的八成以上。来自美国可再生燃料协会的最新统计显示,2014年,美国生产的燃料乙醇替代了5.12亿桶原油提炼出的汽油,这个数字略高于美国每年从沙特进口的原油量;而如果没有燃料乙醇,美国石油净进口依存度将由28%提高到35%。 自2002年以来,我国已对燃料乙醇产业累计投资超过200亿元,行业直接就业人口达5万人、并惠及500多万的农业人口。截至2014年底,我国已批复11个生物燃料乙醇项目,乙醇汽油在全国11个省区全部和部分区域进行了推广试点。国家能源局委托第三方对试点推广进行了评估,认为我国燃料乙醇的生产技术基本达到世界先进水平,推广使用成熟可靠、安全可行。 产研智库数据显示,截至2014年底,我国累计生产和消费燃料乙醇1728万吨,调合汽油1.7亿吨,间接减少原油消耗逾9000万吨,按照燃料乙醇产业发展15年来计算,平均每年减少原油消耗600万吨。新疆的塔里木油田在我国十大油田中位列第九,2014年的原油产量为590万吨。换言之,燃料乙醇产业的发展相当于再造了一个塔里木油田。 虽然我国燃料乙醇产业规模处于世界第三位,但占比仅为3%。与美国、巴西相比,差距明显。2014年燃料乙醇年产量仅为227万吨,调合汽油2270万吨,但仅占当年全国汽油总消费量的23%。 二、“十三五”中国燃料乙醇发展前景及规模预测分析 在清洁可再生能源中,燃料乙醇因其可以作为化石燃油的安全替代品而广受关注。美国提出,到2020年生物燃料在交通燃料中的比例达到20%。瑞典承诺,2020年之后利用纤维素生产的燃料乙醇全部替代石油燃料,彻底摆脱对石油的依赖。我国在《可再生能源中长期发展规划》指出,2020年生物燃料乙醇年利用量达到1000万吨。 2016年4月发布的《中共中央国务院关于全面振兴东北地区等老工业基地的若干意见》提出到2020年,东北地区在重要领域和关键环节改革上取得重大成果,在此基础上再用10年左右时间,实现全面振兴。意见指出要着力推进结构调整,不断提升基础设施水平。有序发展清洁能源,适当扩大东北地区燃料乙醇生产规模,研究布局新的生产基地。燃料乙醇面临新的发展机遇。 产研智库预测,如果“十三五”期间燃料乙醇全面推广,每年可减少二氧化碳排放约1680万吨;显著降低汽车尾气中PM2.5约50%的排放,其它有害物质减排30%;可以拉动直