1 绪论

随着社会的发展和文明的进步,汽车作为一种交通工具,已成为人们出行的主要选择,汽车乘坐的安全性、舒适性已成为世人关注的焦点。汽车作为高速客运载体,其运行品质的好坏直接影响到人的生命安全,因此,与乘坐安全性、舒适性密切相关的轿车动力学性能的研究就显得非常重要。

悬架系统汽车的一个重要组成部分,它连接车身与车轮,主要由弹簧、减震器和导向机构三部分组成。它能缓冲和吸收来自车轮的振动,传递车轮与地面的驱动力与制动力,还能在汽车转向时承受来自车身的侧倾力,在汽车启动和制动时抑制车身的俯仰和点头。悬架系统是提高车辆平顺性和操作稳定性、减少动载荷引起零部件损坏的关键。一个好的悬架系统不仅要能改善汽车的舒适性,同时也要保证汽车行驶的安全性,而提高汽车的舒适性必须限制汽车车身的加速度,这就需要悬架有足够的变形吸收来自路面的作用力。然而为了保证汽车的安全性,悬架的变形必须限定在一个很小的范围内,为了改善悬架性能必须协调舒适性和操作稳定性之间的矛盾,而这个矛盾只有采用这折衷的控制策略才能合理的解决。因此,研究汽车振动、设计新型汽车悬架系统、将振动控制在最低水平是提高现代汽车性能的重要措施[1][2]。

1.1 车辆悬架系统的分类及发展

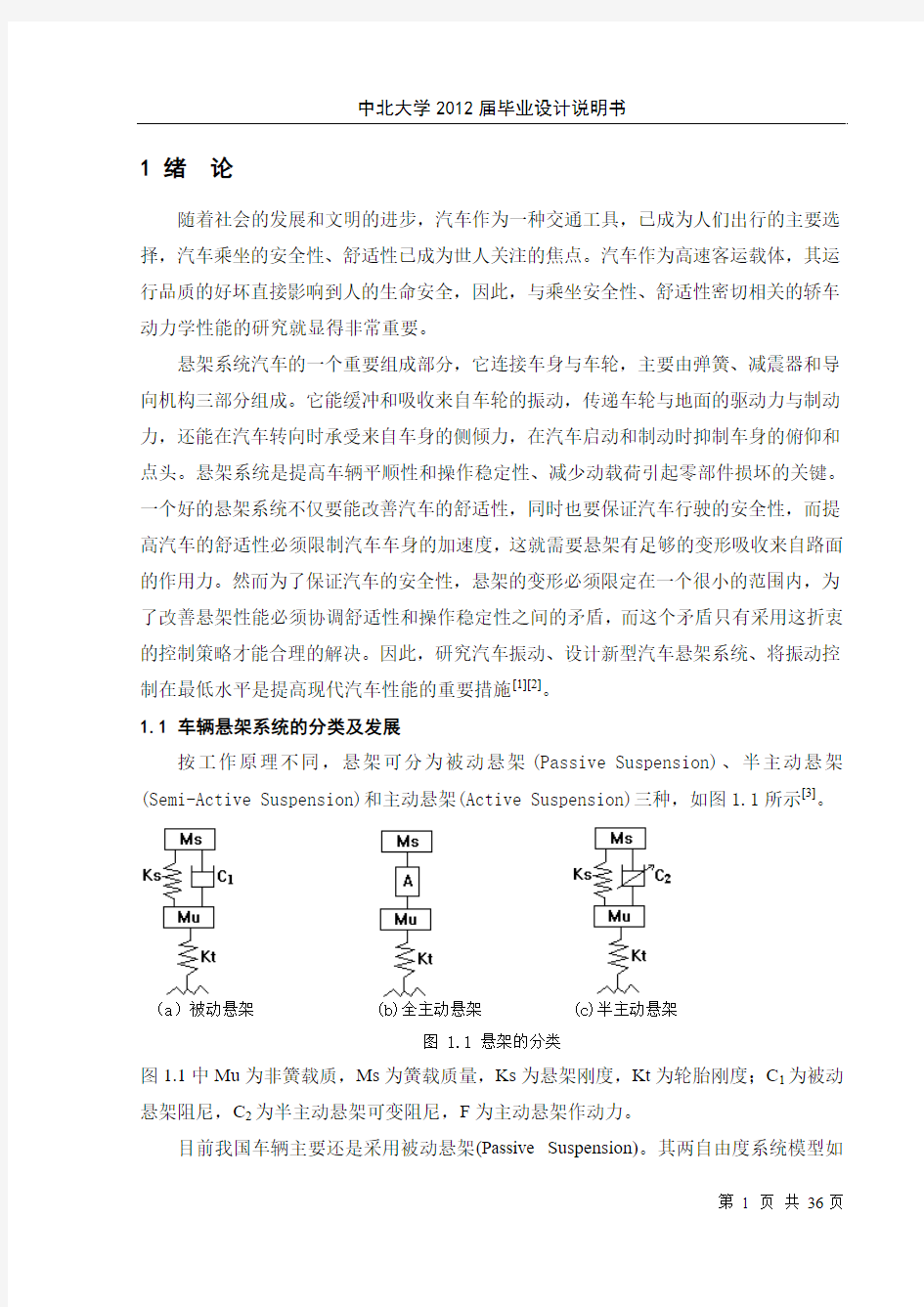

按工作原理不同,悬架可分为被动悬架(Passive Suspension)、半主动悬架(Semi-Active Suspension)和主动悬架(Active Suspension)三种,如图1.1所示[3]。

(a)被动悬架 (b)全主动悬架 (c)半主动悬架

图 1.1 悬架的分类

图1.1中Mu为非簧载质,Ms为簧载质量,Ks为悬架刚度,Kt为轮胎刚度;C1为被动悬架阻尼,C2为半主动悬架可变阻尼,F为主动悬架作动力。

目前我国车辆主要还是采用被动悬架(Passive Suspension)。其两自由度系统模型如

图1.1(a)所示。传统的被动悬架一般由参数固定的弹簧和减振器组成,其弹簧的弹性特性和减振器的阻尼特性不能随着车辆运行工况的变化而进行调节,而且各元件在工作时不消耗外界能源,故称为被动悬架。它的结构简单,性能可靠,经过不断改进,现在发展的已比较成熟。然而,汽车在行驶过程中,其平顺性和操纵稳定性对悬架参数的要求是不同的,要想同时兼顾两者是很困难的,即使经过优化,也只能使它在特定的车速和路面下才能达到最佳。所以,悬架的特性参数一经选定,就无法随汽车运行的工况和激励的变化而进行调节,故其减振性能的进一步提高也就会受到限制。为了克服被动悬架存在的缺点,人们尝试了很多方法,如采用非线性变刚度弹簧,虽然取得了一定的效果,但是仍不能从根本上消除上述的缺陷。改善悬架性能的根本出发点在于改善悬架对车轮和车身的作用,这可以从改变悬架刚度或阻尼或同时改变两者入手.于是主动、半主动悬架的研究就逐步开始了。

1954年,GM公司https://www.doczj.com/doc/4c8533063.html,brose在悬架设计中首先提出主动悬架的思想[3]。主动悬架的基本原理是用可调刚度的弹簧或可调阻尼的减振器组成的悬架系统,该系统采用有源或无源可控制的元件组成了一个闭环控制系统,它可以根据车辆预测的激励和簧载质量的加速度响应等反馈信号,按照一定的控制规律调节可调弹簧和可调阻尼器的参数,以抑制车体的运动,使悬架始终处于最优减振状态。主动悬架的特点就是能够根据外界的输入或车辆本身状态的变化进行动态自适应调节。这种悬架系统为在根本上改善汽车悬架系统的性能,提供了一条崭新的途径。图 1.1(b)为两自由度全主动悬架系统(Fully Active Suspension)。该系统是由https://www.doczj.com/doc/4c8533063.html,brosse在1975年发明的[4]。它主要由一个可控的电液作动器组成。作动器相当于一个力发生器,可根据车身质量的速度响应等反馈信号,按照一定的控制规律产生作用力。它可替代被动悬架中的弹簧和减振器,可以任意变更刚度以及阻尼系数。全主动悬架的最大优点是具有高度的自适应性,可很好地满足不同环境的要求(如不同道路条件和行驶速度等)。这种装置所要求的控制目标是实现一个最佳的隔振系统,而且不需要对系统作较大的改变.另外又因为该悬架系统还能控制车轮的频率范围(10~15Hz),因其响应特性很快,所以又把该悬架系统称为“快”主动系统。这种系统功率消耗很大,一般达到l0Kw左右,另外传感器的需用量也很多(如行程传感器、加速度传感器、力传感器及某种情况下的压力传感器等)。因而尽管全主动悬架的性能非常优越,但由于它的结构相当复杂,而且造价也较为昂贵,一般仅限于在豪华轿车和客车上使用,所以其应用范围较小[5]。

与主动悬架相比,半主动悬架没有力发生器,它通过调节减振器的液力阻力,改善悬架的振动特性,图1.1(c)为两自由度半主动悬架(Semi-Active Suspension)。半主动悬架研究始于1974年美国加州大学戴维斯分校Karnopp的研究工作[6]。该系统主要由弹性原件与可调阻尼器构成,此可调阻尼器在其力的产生方面非常相似于被动悬架中的阻尼器,但其阻尼系数是根据车身质量的垂直加速度、簧载质量与非簧载质量的相对位移等反馈信号,按照一定的控制规律而瞬态变化的,因此其减振效果又接近全主动悬架。但由于半主动悬架中弹簧钢度为一定值,所以它的自适应性能要稍逊于全主动悬架。其中半主动悬架又可以分为阻尼有级可调(On-Off)和阻尼连续可调(Contimuous)两种类型。

阻尼可调减振器主要有两种:一种是机械式可变阻尼减振器,一般通过电磁阀或步进电机进行有级或无级调节截流孔的开口,改变通流面积来调节阻尼系数。该方法成本较高,结构复杂,响应快,不易实现细微调节;另一种是通过改变减振器的粘性调节阻尼。通过使用粘性连续可控得新型减振液(如磁流变液、电流变液)来实现阻尼连续变化,结构简单、制造成本不高、无液压阀的振动冲击和噪声的特点。电流变液依靠施加一个高压电场来产生电流变效应,电流变液对电场反应迅速,但是在屈服应力、温度范围、塑性粘度和稳定性等方面,磁流变液强于同类电流变液。

从以上分析可以看出,全主动/半主动悬架的性能明显优于被动悬架,而阻尼连续可调的磁流变减振器半主动悬架由于结构简单,可靠性较高,在工作中消耗能量很小,控制易于实现,性能指标与全主动悬架相近,因此受到车辆工程界的广泛重视,应用前景将更为广泛。

1.2 磁流变液和磁流变效应

磁流变液(MagnetorheOI。 giCalFluid,简称MRF)是1948年由美国学者RabinowJ 发明的一种流变性能可随外界磁场改变而改变的智能材料。它由磁性微粒、基液及稳定剂三部分组成。通常磁性微粒的粒径在1~10微米范围内,一般采用铁、钴、镍等磁性材料[7],它是使液体获得磁流变效应的主要成分;基液是作为磁性微粒的载液,要求具有良好的阻燃性和温度稳定性,还应保证不会发生腐蚀和污染作用;而稳定剂是改善磁流变液的沉降稳定性和凝聚稳定性,通常稳定剂具有特殊的分子结构:一端对磁性颗粒界面能够产生高度的亲和力,吸附于磁性颗粒表面,而另一端是极易分散于载液中的具有适当长度的弹性基团。一般采用氧化硅胶添加剂或其他表面活化剂。磁流变液的流变效

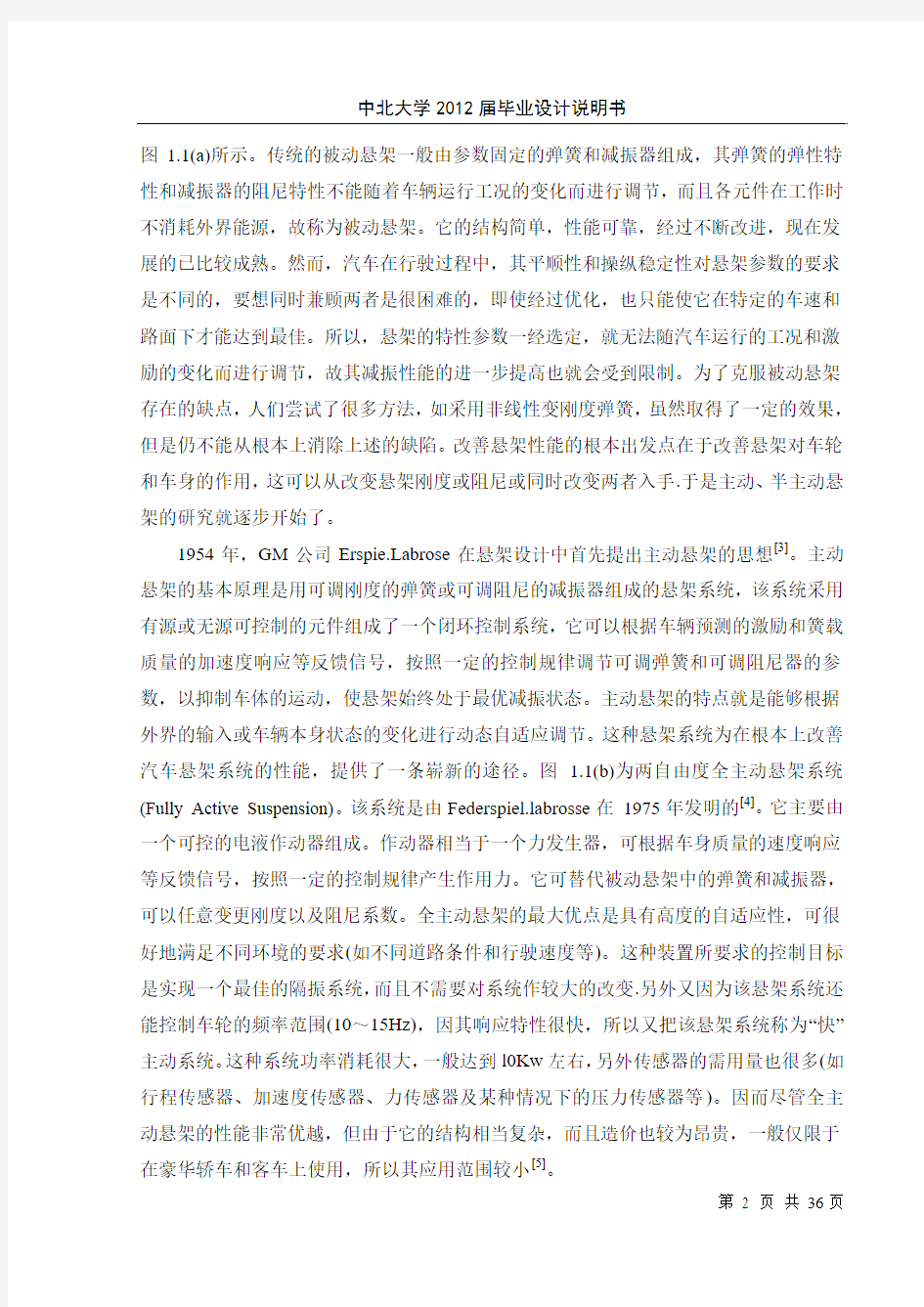

应目前还没有完全成熟明确的理论,通过显微镜可以观察到:在没有施加磁场的情况下,磁性颗粒是杂乱无章分布的。而一旦施加磁场后,磁性微粒沿磁场方向呈链或链束状排列,在磁极之间形成粒子链阻碍流体的正常流动,使流体成为一种具有一定剪切屈服强度的粘塑性体,如图1.2所示。

(a)不加磁场时(b)加磁场时

图1.2 磁流变效应示意图

当没有磁场作用时,磁性粒子悬浮于基液中呈现出随机分布状态。而施加磁场作用后,粒子表面出现极化现象,形成磁偶极子。磁偶极子在克服热运动的作用下沿着磁场方向结成链状结构。极化链中各个相邻粒子之间的吸引力随外加磁场强度的增加而增加。当磁场强度增至临界值时,磁偶极子相互作用超过热运动,使粒子热运动受阻,此时磁流变液呈现固体状态,相邻粒子间的吸引力也达到最大。磁流变液的屈服应力也是随外加磁场强度的增加而增加的,但当达到某一饱和值后,如果再增加磁场强度,屈服应力不再增加,这时就达到了饱和磁场下的J态屈服应力[8][9][10]。

磁流变效应是磁流变液走向工程应用的基础,那么具有良好性能的磁流变液应满足的以下几点要求:

①磁场作用下有较高的屈服应力;

②零场作用时具有较低的勃度;

③较宽的工作温度范围;

④长期的沉降稳定性和凝聚稳定性;

⑤较好的化学稳定性;

⑥响应时间短;

⑦与密封元件不发生化学作用。

1.3 磁流变减振器工作原理

磁流变减振器利用磁流变液的流变特性可受外加磁场控制的特性,实现减振器阻尼系数的可控,从而实现阻尼力的控制。

(a)流动模式 (b)剪切模式

图1.3 磁流变液减振器的工作模式

汽车磁流变减振器的工作原理一般都基于两种工作模式:剪切模式和流动模式[11](见图1.3)在流动模式中磁流变液位于两个相对静止的极板之间,磁流变液流经阻尼通道所产生的压力差受外界磁场控制的,从而推动磁流变液流动的活塞所受到的阻尼力就受外界磁场控制;在剪切模式中,磁流变液位于两相对运动的极板之间,外加磁场方向垂直于极板的相对运动方向,磁场强度受控制系统控制,由于不同的磁场可以使磁流变液产生不同的剪切屈服应力,从而极板之间相对运动所产生的阻力就受到了磁场的控制。将剪切模式和流动模式融为一体就形成混合工作模式,对于这种模式,活塞的移动引起磁流变液的流动与剪切,但由于流动引起的阻尼力比剪切引起的阻尼力大得多,所以只按流动模式计算阻尼力。

1.4 汽车悬架控制策略简述

关于车辆悬架系统的振动控制研究与开发是控制领域和车辆动力学领域研究的国际前沿课题。随着现代控制理论的不断深入发展,有关汽车半主动悬架的控制策略也是越来越多。自上世纪七十年代以来,典型的控制方法有天棚阻尼控制、PID控制、模糊控制、鲁棒控制、神经网络控制等等。

天棚阻尼控制是karnopp提出的一种关于半主动悬架的控制方法,这是最早提出的一种悬架控制方法,它提出了用开关控制实现近似于理想的“天棚”阻尼的半主动控制方法[12]。实现该策略所需的测试仪器较少且控制的算法简单,使得对这种算法的研究最多,也是应用最广的。但是纯粹的天棚阻尼控制策略只是提高了车辆行驶的舒适性,操纵稳定性却没有改善,所以目前的研究重点是改进型的天棚阻尼控制。

经典的PID控制只需要对调节参数根据经验进行在线调整,不需要精确数学模型就可以得到比较满意的结果,虽然它简单容易实现,但是被控对象对参数的变化很敏感,

模糊PID控制是该策略的研究方向[13]。

最优控制包含最优预瞄控制、H∞控制和线性最优控制。最优控制可以改善汽车的行驶平顺性和操纵稳定性,但是它只能对理想的参数模型实现最佳性能[14]。当汽车参数发生变化到一定程度时,性能将不再最优甚至恶化,系统将变得不稳定,因此它在半主动悬架的控制中用得比较少。

模糊控制无需精确的数学模型就可实现控制,对于半主动悬架这样复杂的非线性系统很有利,此外它能减少控制器存储,从而降低成本缩短控制对象的延时,提高悬架的可靠性[15]。虽然如此,它的自适应能力较差,控制精度不高。

自适应控制可以分为模型参考自适应控制和自校正自适应控制两类。它可进行参数识别,使其适应悬架载荷和参数的变化,自动在线调整控制参数,从而降低汽车悬架控制系统的不确定性,确保性能最优[16]。但是该算法比较复杂,因此对系统的要求高,还存在某些参数具有时变性的缺点。

神经网络控制是一个高度并行的非线性动力系统,它由大量的处理单元组成,具有可学习性和巨量并行性的特点,在车辆悬架系统的振动控制中应用前景良好[17]。于规则的知识需要长时间的训练,因此它需要和其他的控制方法结合使用才能发挥更大的效用。

对于鲁棒控制的H∞控制来说,它能够对车辆的悬架系统的车身振动模态、减振器阻尼系统、悬架动挠度、轮胎刚度和车身质量等具有很强的鲁棒性,改善悬架性能[18]。综上所述,随着现代控制理论的不断发展,使得越来越多的现代控制方法运用于半主动悬架的控制中,但是每种单一的控制方法总存在其不足。所以,研究复合控制策略成了对半主动悬架进行控制的主流方向。现代控制理论的不断进步也将促进对半主动悬架振动控制系统的研究。

1.5 汽车悬架系统控制策略研究的意义

近年来,随着我国国民经济的飞速增长,高速公路网大量新建,人们对交通的需求越来越高,这使得我国的汽车工业迅速发展,随之汽车保有量和总产量也增长迅速。据国家统计局网站在2011年3月4日公布的“十一五”经济社会发展成就系列报告显示,“十一五”期间,交通运输业成就卓著,高速公路里程达到7.41万公里,居世界第二位。国家高速公路网主骨架预计“十二五”末将基本建成,届时,中国高速公路通车总里程将有望达10万公里,超过美国跃居世界第一。此外交通部表示,到20巧年,农村公路总里

程达390万公里,实现所有乡镇和90%的建制村通班车。截至2010年底,全国公路网总里程已达到398.4万公里,5年增加了6.9万公里。2007年底,“五纵七横”12条国道主干线提前13年全部建成,西部开发8条省际通道基本贯通,全国公路网密度由“十五”末的每百平方公里34.8公里提升至40.2公里。至2011年2月底,我国机动车保有量达到2.11亿辆,2010年全国新增机动车2048万辆、驾驶人1317万,有20个城市的机动车保有量超过100万辆[19]。迅速发展的公路网拉动了人们对汽车的消费需求,同时也对乘坐舒适性也有了更高的要求,对汽车的总体性能也提出了更高的要求。汽车悬架是汽车上的关键部件,悬架的好坏直接影响到汽车的行驶平顺性、乘坐舒适性以及操纵稳定性等多种使用性能。所以一直以来人们都非常关注于悬架的设计。

汽车磁流变半主动悬架系统主要由四个部分组成:传感器、控制器、驱动器和执行器[20]。对于汽车磁流变半主动悬架系统设计来说,磁流变减振器的研制和磁流变悬架的控制器设计是两大关键技术。目前,由于各项研究均刚刚起步,还有许多问题需要更加深入的研究。而控制器的性能好坏直接体现了整个系统的智能化程度,它对半主动悬架的性能发挥起着非常关键的作用。磁流变半主动悬架具有非线性高阶时变的特点,并且由于载荷分布,道路情况等多种不确定的因素存在,由于磁流变阻尼器本身还存在饱和滞回、参数一致性和稳定性等问题,使得控制策略发设计难度大大增加。目前主要采用经典的半主动悬架控制算法,忽略了阻尼器调节方式与控制策略的匹配问题,通常都是以不变的控制模态去面对复杂多变的车辆行驶工况,所以在实际应用中,其控制效果与理论预言的效果还有一定的差距,目前的研究主要集中在实验室仿真阶段。在保证车辆操纵稳定性的前提下,为获得更加理想的车辆控制效果,对汽车悬架系统的动力学特性研究和振动控制研究也非常的重要。

综上所述,研究适合于汽车磁流变半主动悬架的控制策略,使其更加智能化实用化,进而开发出具有自主知识产权的智能悬架系统,降低核心技术对国外汽车技术的依赖,从而提高我国汽车产品的市场竞争力,这对振兴民族汽车工业具有非常重要的现实意义。

1.6 本文研究的主要内容

本课题是以1/4汽车磁流变半主动悬架为研究对象。根据磁流变半主动悬架的结构特点,选取合适控制参数,建立汽车1/4磁流变半主动悬架模型,选择阶跃信号作为输入并在不同的控制算法下进行系统的优化。运用Matlab/Simulink软件设计天棚阻尼控

制器、PID控制器、模糊控制器、模糊PID控制器,对1/4汽车磁流变半主动悬架进行建模仿真研究,并对其结果进行分析对比,验证控制算法的有效性。

2.汽车悬架系统动力学模型的建立及分析

2.1.汽车动力学发展趋势

传统的车辆动力学研究都是针对被动元件的设计而言,而采用主动控制来改变车辆动态性能的理念,则为车辆动力学开辟了一个崭新的研究领域。在车辆系统动力学研究中,采用“人一车一路”大闭环的概念应该是未来的趋势。作为驾驶者,人既起着控制器的作用,又是车辆性能的最终评价者。控制技术的应用,使得车辆设计的目标可以是:力求使车辆系统在各种工况下都能使一种较为驾驶者适应的特性。随着多体动力学的发展及相应软件的开发和日益成熟,功能强大的计算机软件能够有效地模拟复杂的车辆模型,使得汽车系统动力学成为汽车CAE技术的重要组成部分,并逐渐朝着与电子和液压控制、有限元分析等技术集成的方向发展。可以预见,未来的发展将在车辆主动控制、车辆多体动力学和向“人一车一路”闭环系统的扩展等方面有所体现。

2.2 汽车悬架系统的评价指标

车辆良好的乘坐舒适性和操纵稳定性是悬架动态性能的两个重要评价指标,可用簧载质量加速度、悬架动挠度和轮胎动载荷来进行定量评价。这三个基本参数能够基本反映悬架系统的动态性能,故本文选择三者作为控制研究中的悬架性能评价参数,这些参数实际上代表了悬架互相冲突的不同性能要求,具体介绍如下。

2.2.1簧载质量加速度

目前,评价汽车的乘座舒适性有很多种方法。其中最常用的一种方法就是来源于ISO2631,该标准是国际标准化协会在综合大量资料的基础上提出的,它是在1~80HZ 振动频率范围内,用频率加权加速度的均方根值给出了人体对振动反应的三种不同的感觉界限,即:

1.暴露界限:人体可承受的振动量上限,如超过此界限,可能损害人体健康;

2.疲劳—工作降低界限:该指标与人能保持工作效能有关,在此界限内,人能够正常驾驶及操作;

3.舒适性降低界限[21]:保持良好感觉及舒适性界限。

对于桥车而言垂直加速度很大程度上决定了车辆行驶平顺性品质,加权函数反映出人体对4~12.5Hz这个频率最敏感,而在4~8Hz及2Hz以下的频率范围内,人的内脏器官就会产生共振。而对货车来说,纵向加速度对乘员的不舒适程度影响较大。诸多评

价方法中最简单且应用最多的方法就是加速度均方根值评价方法。因此,簧载质量加速度戈是评价汽车乘坐舒适性的重要指标。

2.2.2悬架动挠度

悬架动挠度是车轮与车身的位移之差,其悬架动行程定义为悬架动挠度的方均根值,Xs-Xu 方均根值,以参数SWS rms 表示,用于描述相对于静平衡位置的悬架位移变化

程度。根据随即路面高斯分布的假设,对悬架动行程线性系统而言,其响应也应该具有高斯性质,并可用正态分布描述。Xs-Xu 与限位行程应适当配合,否则会导致行驶中发生限位块碰撞,致使车辆行驶平顺性变差,并且悬架动挠度过大还会对操纵稳定性产生不利影响。悬架动挠度是评价汽车行驶平顺的另一主要指标。

2.2.3轮胎动载荷

轮胎动载荷是轮胎对路面作用力的动载荷Kt(Xu-Xr)。轮胎动载荷参数DTLrms 是相对于静平衡的轮胎载荷变化的方均根值,它是衡量轮胎附着力的一个指标。当轮胎载荷随悬架运动而波动时,由于轮胎动态延迟机理的影响,导致了可用的有效横向或纵向力减小。因此,若能保持稳定的法向载荷,则可获得较大的轮胎力;若轮胎动载荷波动增加,随着轮胎跳动的加剧,轮胎抓地能力将随之减弱。当动载变化的幅值大于静载时,就会出现轮胎法向载荷小于零的情况,此时车轮会跳离地面,及所谓的“轮跳”现象,这时汽车行驶安全性将恶化[22]。因此,轮胎动载荷通常作为评价悬架行驶安全性的一个重要指标。

2.3 系统的动态性能及评价指标

为了评价线性系统的时域性能指标,需要研究控制系统在典型输入信号作用下的时

间响应过程。通常在阶跃函数作用下,测定或计算系统的动态性能。如果系统在阶跃函数作用下的动态性能满足要求,那么系统在其他形式的函数作用下,其动态性能也是令人满意的[23]。

设一般形式的二阶系统传递函数为

2()()()Y s c s U s as bs c φ==++ (2.1) 令a

c w n =称为系统无阻尼自振频率,则有称为系统阻尼比a w b n 2=ξ,则即:

222()2n n n w s s w s w φξ=++ (2.2)

此为二阶系统传递函数的标准形式。其特征方程为

22()20n n D s s w s w ξ=++= (2.3)

两个极点1,2n s j ξωω=-± 说明阻尼比ζ取值不同,二阶系统极点也不相同。通

常希望系统工作在欠阻尼(0 < ζ< 1)状态下,它使系统具有适当振荡性及较短过渡过程。为了便于分析和比较,假定系统在单位阶跃输入信号作用前处于静止状态,而且输出量及其各阶导数均等于零。二阶系统在欠阻尼工作状态下的单位阶跃响应 h (t)(如图2.1所示)。

图2.1 单位阶跃响应

其动态性能指标如下:

① 延迟时间Dt 指响应曲线第一次达到其终值一半所需的时间。

② 上升时间Rt 指响应从终值10%上升到终值90%所需的时间;对于有振荡的系统,亦可定义为响应从零第一次上升到终值所需的时间。上升时间是系统响应速度的一种度量。上升时间越短,响应速度越快。

③ 峰值时间Pt 指响应超过其终值到达第一个峰值所需的时间。对应系统超调量所需时间,也是说明系统反应速度的。

④ 调节时间St 指响应到达并保持在终值 ± 5%(或 ± 2%)误差内所需的最短时间。此时间是说明系统惯性的,反映了系统的反应速度。

⑤ 若h (t p )<h (?),则响应无超调。它是说明系统阻尼性即振荡性的。阻尼大,振

荡小,即超调量小,说明系统过渡过程进行的平稳。

上述五个动态性能指标,基本上可以体现系统动态过程的特征。在实际应用中,常用的动态性能指标多为上升时间、调节时间和超调量。通常,用Rt或Pt评价系统的响应速度;用σ %评价系统的阻尼程度;而St是同时反映响应速度和阻尼程度的综合性指标。

2.4 汽车悬架动力学模型

研究者们在设计汽车可控悬架控制律时,采用最为广泛的的模型是1/4车辆模型,此模型只有一个车轮,是车辆沿横竖轴方向对称分割后的任意一个角,它基本能反映评价汽车悬架性能的一些基本参数的特性:簧载质量加速度、悬架动挠度与轮胎动载荷等,但不能用来研究整车的姿态控制,但,与复杂的整车模型比较,1/4单轮车辆模型具有以下优点:

①可以简化系统输入;

②容易理解设计与性能之间的关系;

③所涉及的设计参数和性能参数最少[24]。

因此,本文选择了1/4汽车模型作为研究模型,对磁流变半主动悬架控制系统进行研究。

2.4.1汽车悬架系统的简化及建模

为了便于对行驶动力学模型建立的理解,首先从七自由度整车模型开始介绍[25],如图2.2所示。假定车身是一个刚体,车身、车架及其上的总成构成了车辆的悬挂质量m s:,车轮、车轴构成了非悬挂质量m u,Iy是悬挂质量m s绕通过质心的横轴y的转动惯量。此时车辆在水平面做匀速直线运动时,车身具有三个自由度。由于四个车轮的非悬挂质量m u有四个自由度,在此基础上还要增加一个垂向自由度,因此,就形成了八自由度的整车系统模型。

图2.2 简化的汽车模型 当车辆对称于纵轴线且左、右车轴的不平度函数x(I)=y(I)时,此时车身没有绕x

轴的角振动,只有垂直振动z 和绕y 轴纵向角振动θ,这时七自由度模型就简化为四自由度的半车模型,如图2.3所示。

图2.3 简化的1/2汽车模型 在动力学等效处理中,车辆振动系统的三个等效质量必须满足三个力学条件,即把

质量为m s ,转动惯量I y 的车身分解为前轴上、后轴上及质心C 上的三个集中质量m sf ,m sr 及m sc ,这里忽略轮胎阻尼。

总质量不变:

sf sr

sc s m m m m ++= (2.4)

质心位置不变:

0sf sr m a m b

-= (2.5) 转动惯量不变:

222y s y sf sr I m m a m b ρ==+ (2.6) 式中,a 、b 分别为车身质量部分的质心至前、后轴的距离,几—绕横轴y 的回转半径。三个集中质量可由公式(4.4)、(4.5)、(4.6)求得:

2

22(1)y sf s y sr s y sc s m m aL m m bL m m ab

ρρρ?=???=???=-?? (2.7) 其中,L 为前、后轴轴距。由上述几个公式可知,如果y s I m ab =,则sc m 。为零。

这时前、后轴垂直方向的运动相互独立,不产生祸合。通常桥车的车辆参数大多近似满足这一条件,且m sc 很小,说明桥车前后部分之间的相互影响很小,即祸合关系很小。可见,某些情况下四自由度半车模型问题可进一步简化成两个子问题,即:前悬架决定m sf 质量快的运动;后悬架决定m sr 质量快的运动。而轮距之间任何位置的运动则可由几何关系方便地求出。因此,每个问题只需通过一个简单的单轮车辆模型来研究,即简化后的1/4车辆模型,如图2.4所示。

图2.4 1/4单轮车辆两自由度的汽车悬架系统的振动模型

在车辆可控悬架控制归律研究中应用得最多的和最基本的模型就是1/4车辆模型。

1/4车辆模型的特点是是车辆横竖分割后的任意一个角,它能基本能反映汽车悬架中簧载质量加速度、悬架动挠度和轮胎动载荷这些有关悬架性能的基本参数的特性。

根据图2.4可以建立动力学方程如下:

2

222()()0()()()0s s u u s u d x dx dx s s s u s dt dt dt d x dx dx u s s u s t u r dt dt dt m k x x c m k x x c k x x ?+-+-=??+---+-=?? (2.8) 其中s m ,u m —簧载质量和非簧载质量;s k ,t k —悬架弹簧刚度和轮胎刚度;

r x ,s x ,u x —路面位移,簧载质量位移和非簧载质量位移;s c —阻尼器的阻尼系数。 对(2.8)式进行拉氏变换,可得:

22()()()()0()()()()()0

s s s s s s u u s s t u s s s t r m S c S k X S c S k X S m S c S k k X S c S k X S k X S ?++-+=?+++-+-=? (2.9) 解方程组得

2()()()()()s t s s r u t s s s X S k c S k X S X S k m S c S k S

=+???=++???? (2.10) 其中432()()u s s s u s s s s t u s t s s t S m m S m c m c S m k m k m k S k c S k k ?=+++++++

由此可得,簧载质量振动加速度相对于路面输入的传递函数为:

22

2()()()

s t s s A r X S k c S k S H S S v X S ?+==?? (2.11) 悬架动挠度相对于路面输入的传递函数为: 2

()()()s u t s D r X S X S k m S H S X S S -==?

(2.12) 轮胎动载荷相对于路面输入的传递函数为

22[()()]()()()()()t u r t u t s s s F t t r r k X S X S k X S k m S c S k H S k k X S X S S

-++==-=-? (2.13) 本文选用的某微型车的悬架参数如表1.1所示

表1.1 某微型车悬架系统的主要参数

续表1.1 某微型车悬架系统的主要参数

2.4.2 悬架状态方程模型的建立 根据悬架的1/4汽车模型建立的汽车磁流变半主动悬架模型如图2.5所示,由于磁

流变减振器的阻尼力由库伦阻尼力和粘滞阻尼力两部分组成。假设磁变液的粘度系数为常数,一旦减振器的几何尺寸确定,库仑阻尼力只是磁流变液屈服应力的函数,屈服应力受磁场强度控制,因而可以认为库仑阻尼力只是励磁电流的函数,而这时的粘滞阻尼力只是活塞运动速度的函数,那么磁流变阻尼器的阻尼力可表示为:

e o M R F C v F =-+ (2.14)

式中,库伦阻尼力

4(

2)sgn()p MR y s u lA F bl m m τη=-+- (2.15)

粘滞阻尼系数 23242p e A l bl C h bh

ηη=+ (2.16)

图2.5 磁流变半主动悬架1/4模型

根据2-5所示的模型,可以建立汽车磁流变半主动悬架的动力学方程式如下

2

22()()0()()()0s s u u s u d x dx dx s s s u s MR dt dt dt d x dx dx u s s u s MR t u r dt m k x x c F m k x x c F k x x ?+-+-+=??+----+-=?? (2.17) 其中s m ,u m —簧载质量和非簧载质量;s k ,t k —悬架弹簧刚度和轮胎刚度;

r x ,s x ,u x —路面位移,簧载质量位移和非簧载质量位移;C

e F MR —粘滞阻尼系数

和库伦阻尼力。 由于系统具有路面激励和控制力两个输入,因此运用现代控制理论分析系统响应更

为方便。取状态变量

1234[,,,]T X x x x x = (2.18) 其中1s u x x x =-,2s x dx dt =,3u r x x x =-,4u x dx dt =,系统输出变量为

1234[,,,]T Y y y y y = (2.19) 其中12y dx dt =,21y x =,33t y k x =,44y x =,1234,,,y y y y 分别表示簧载质量加速度,悬架动挠度、轮胎动载荷和非簧载质量速度。方程组(2.17)可改写为

()()

dX dt AX Bu t dY dt CX Du t =+??=+? (2.20) 其中,状态矩阵0

10100001s s e s e s s u

e u t u e u k m c m c m A k m c m k m c m -????--??=????--??, 输入矩阵0

0011001s u m B m ??????=-????-??

, 输出矩阵010000000

001s s e s e s t k m c m c m C k --??????=??????,

直接传递矩阵0100000

0s m D ??????=??????, ()r MR dx dt u t F ??=????

2.5 本章小结

对车辆悬架系统而言,其性能可用簧载质量加速度、悬架动挠度与车轮动载荷这三

个参数作为评价指标。本文中的磁流变半主动悬架的控制研究,选择了这三个参数来定量评价悬架动态性能;选择路面输入为一理想的阶跃响应;对汽车的振动系统进行了合理的简化,并由此建立了1/4车辆悬架的动力学模型;运用现代控制理论,选取合适的状态变量,得出了汽车悬架系统的数学模型。

3 磁流变半主动悬架控制策略仿真与分析

3.1 matlab简介

本文主要的研究工具是基于数字计算机的MAILAB/simulink仿真软件。MATLAB 是目前世界上最常用的以数值计算为主的软件,其图形化仿真平台Simulink能建立动态系统、仿真和分析,方便用户不断地完善设计。它的建模范围很广,对于任何可以用数学描述的系统进行建模,还适用于实时控制,具有很强直观性、实用性、灵活性。Simulink 还具有如下优点[26]:方便友好的界面环境、直观的模块化操作且允许自定义模块、允许多种语言编程、丰富的可视功能、无缝使用相关分析工具、子系统的设计利于复杂设计的管理等等。Simulink通过操作各个功能模块进行系统的构建。功能模块本质是用图形化方法封装的各种函数,用户只要知道这些模块的输入、输出及功能,而不用知道其内部的代码实现,通过直观、简洁的模块连接来代替繁琐的函数操作。simuhnk提供了如下一系列按功能分类的基本模块库:连续模块库(Coniinuous)、离散模块库(Diserete)、数学运算模块库(Math)、输入信号源模块库(Sources)、输出模块库(Sinks)、端口与子系统模块库(ports&Subsystems)、用户自定义模块库(Use Defined Functions)等,这些大部分也是本文仿真需要用到的模块库。其中,自定义模块库可以实现simuhnk的功能扩展,用户可以根据需要通过语言编程建立独特的功能模块,并被调用。

在simulink构建好仿真对象后,仿真参数的设置非常重要,必须合理的设置仿真时间和仿真步长、选择解法器的类型等,不同的解法器具有不同的使用范围和数值精度。运行仿真结束后,可对输出模块如示波器的可视化结果及各状态变量进行分析,并进一步修正或调整。

3.2天棚阻尼控制

3.2.1天棚阻尼控制器模型

天棚阻尼控制(ShyhookControl)是由在1974年Karnopp等人在提出的一种经典的汽车悬架控制方法。它的特点在于其结构简单、车本低廉,因此在悬架半主动控制研究中得到了最为广泛的应用,甚至在一些商业车型中也得到了一定程度的应用。在许多参考文献中,研究者们常常把天棚阻尼控制作为新控制算法的比较对象。天棚阻尼控制的理想动力学模型如图3.1所示,它假设将减振器安装在簧载质量m;与虚拟的惯性空间Sky 之间,理想天棚阻尼力为:

.s sbyh d x C F -= (3.1) 式中的skyh c 为天棚阻尼系数。

图3.1 天棚阻尼控制模型

根据图3.1建立天棚阻尼理想模型的动力学方程:

222

2()()()s s

s s s t sky

t

t s s t t t r d x dx m k x x c dt

dt d x m k x x k x x dt ?=---????=---??

(3.2) 式中的各个系数如下:

s m :簧载质量;t m :非簧载质量; s k :悬架弹簧刚度;

t k :轮胎刚度 r x :

路面位移;s x :弹簧质量位移; t x :非弹簧质量位移;

对式3.2进行拉式变换得到如下关系式:

22()()()0

()()()()s sky s s s t t s t s s t r m S c S k X S k X S m S k k Xt S k X S k X S ?++-=?++-=? (3.3)

解方程得:

汽车减振器的选型设计 东风汽车工程研究院陈耀明 2010年11月12日

目录 一、汽车减振器的作用和功能---------------------------4 1、减振器的作用--------------------------------------4 2、减振器的功能--------------------------------------4 (1)对自然振动--------------------------------------4 (2)对强迫振动--------------------------------------6 二、汽车减振器选型设计的任务-------------------------8 三、汽车减振器额定阻力和工作缸直径的选择-------------9 1、线性减振器的阻尼特性------------------------------9 2、实际减振器的非线性--------------------------------9 3、减振器示功试验的标准规范-------------------------10 4、悬架系统相对阻尼系数与减振器阻尼系数的关系-------11 5、计算额定阻力-------------------------------------12 6、选择减振器工作缸直径-----------------------------13 四、验算悬架系统在各种工况下的振动特性--------------14 五、减振器行程和长度的确定--------------------------14 1、减振器最大压缩(上跳)行程-----------------------14

减震器设计及发展毕业论文 目录 1 绪论 (1) 1.1 选题的目的和意义 (1) 1.2 减振器的发展历史 (1) 1.3 减振器的分类 (2) 1.4 液压减振器国外发展状况和发展趋势 (3) 1.5 研究的主要容及方法 (4) 2 减振器的类型和工作原理 (5) 2.1 减震器的类型与型号 (5) 2.2 减震器形式的选择 (5) 2.3 减振器的工作原理 (6) 2.4 减振器的结构.工作原理及优点 (6) 2.5 减震器的标准 (7) 2.6 减震器的使用措施及注意事项 (7) 3 减震器的设计 (9) 3.1 减震器数据的选择 (9) 3.3 芯轴的设计与强度校核 (11) 3.4 上接头凸台校核 (12) 3.5 螺纹的选择 (13) 3.6 螺纹牙的强度校核 (13)

3.7 花键的设计与选择 (16) 4密封元件 (20) 4.1 密封元件材质的设计和选用 (20) 4.2 密封元件常用的材料 (20) 4.3 密封盘根 (24) 5 液压减震器的使用方法 (28) 5.1 减震器在钻柱中的连接位置 (28) 5.2 下井前的检查 (28) 5.3 起钻后的检查 (28) 5.4 注意事项 (28) 5.5 维修与试验 (29) 5.6 检查与维修 (29) 5.7 组装 (29) 5.8 注油 (30) 6 结论 (31) 参考文献 (32) 致谢 (33)

1 绪论 1.1 选题的目的和意义 减振器主要是用于减小或削弱振动对设备与人员影响的一个部件。它起到衰减和吸收振动的作用。使得某些设备及人员免受不良振动的影响, 起到保护设备及人员正常工作与安全的作用, 因此它广泛应用于各种机械的频繁起降等, 对减振器的要求愈来愈高。人们不但要求安全可靠, 而且要求旅途舒适, 对此减振器起着举足轻重的作用。 1.2 减振器的发展历史 世界上第一个有记载、比较简单的减振器是1897年由两个姓吉明的人发明的。他们把橡胶块与叶片弹簧的端部相连,当悬架被完全压缩时,橡胶减振块就碰到连接在汽车大梁上的一个螺栓,产生止动。这种减振器在很多现代汽车悬架上仍有使用,但其减振效果很小。 1898年,第一个实用的减振器由一法国人特鲁芬特研制成功并被安装到摩托赛车上。该车的前叉悬置于弹簧上,同时与一个摩擦阻尼件相连,以防止摩托车的振颤。减振器的结构发展主要经历了以下几种发展形式: 加布里埃尔减振器,它是由固定在汽车大梁上的罩壳和装在其里面的涡旋形钢带组成,钢带通过一个弹簧保持其力,钢带的外端与车桥轴端连接,以限制由振动引起的弹跳量。 平衡弹簧式减振器,这是加到叶片弹簧上的一种辅助螺旋弹簧。由于每一个弹簧都有不同的谐振频率,它们趋向于抵消各自的振颤,但同时也增大了悬架的刚性,所以很快就停止了使用[1]。 空气弹簧减振器,空气弹簧不仅兼有弹簧和吸振的作用,而且常常可省去金属弹簧。第一个空气弹簧减振器是1909年由英国考温汽车工厂研制成功的。它是一个圆柱形的空气筒,利用打气筒可以把空气经外壳上部的气阀注满空气筒,空气筒的下半部分容纳一个由橡胶和帘布制成的膜片。因为它被空气所包围,所以其工作原理与充气轮胎相似,它的主要缺点是常常泄漏空气。 液压减振器,第一个实用的液压减振器是1908年由法国人霍迪立设计的。液压减振器的原理是迫使液流通过小孔产生阻尼作用。通常的筒式减振器是由一个与汽车底盘固定的带有节流小孔的活塞和一个与悬架或车桥固定的圆柱形贮液筒组成。门罗在1933年为赫德森制造的汽车装用了第一个采用原始液压减振器的汽车。到了二十世纪三十年代末,双作用减振器在美国生产的汽车上被普遍采用。到了二十世纪六十年代,欧洲采用的杠杆式液压减振器占了优势,这种减

汽车减振器的选型设计

目录 一、汽车减振器的作用和功能---------------------------4 1、减振器的作用--------------------------------------4 2、减振器的功能--------------------------------------4 (1)对自然振动--------------------------------------4 (2)对强迫振动--------------------------------------6 二、汽车减振器选型设计的任务-------------------------8 三、汽车减振器额定阻力和工作缸直径的选择-------------9 1、线性减振器的阻尼特性------------------------------9 2、实际减振器的非线性--------------------------------9 3、减振器示功试验的标准规范-------------------------10 4、悬架系统相对阻尼系数与减振器阻尼系数的关系-------11 5、计算额定阻力-------------------------------------12 6、选择减振器工作缸直径-----------------------------13 四、验算悬架系统在各种工况下的振动特性--------------14 五、减振器行程和长度的确定--------------------------14 1、减振器最大压缩(上跳)行程-----------------------14

汽车钢板弹簧悬架设计 (1)、钢板弹簧种类 汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。目前汽车使用的钢板弹簧常见的有以下几种。 ①通多片钢板弹簧,如图1-a所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a所不,呈线性特性。 变形 载荷变形 载荷变形载荷 图1 图2 ②少片变截面钢板弹簧,如图1-b所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a。这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。 ③两级变刚度复式钢板弹簧,如图1-c 所示,这种弹簧主要用于大、中型载货汽车后悬架。弹性特性如图2-b 所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。 ④渐变刚度钢板弹簧,如图1-d 所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c 所示。

多片钢板弹簧 钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。并要求弹簧尺寸规格满足弹簧的强度要求。 3.1钢板弹簧设计的已知参数 1)弹簧负荷 通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。 2)弹簧伸直长度 根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。 ①由于弹簧刚度与弹簧长度的三次方成反比,因此从改善汽车平顺性角度看,希望弹簧长度长些好。 ②在弹簧刚度相同情况下,长的弹簧在车轮上下跳动时,弹簧两卷耳孔距离变化相对较小,对前悬架来说,主销后倾角变化小,有利于汽车行驶稳定性。 ③增加弹簧长度可以降低弹簧工作应力和应力幅,从而提高弹簧使用寿命。 ④增加弹簧长度可以选用簧片厚的弹簧,从而减少弹簧片数,并且簧片厚的弹簧对提高主片卷耳强度有利。 3)悬架静挠度 汽车簧载质量与其质量组成的振动系统固有频率是评价汽车行驶平顺性的重要参数。悬架设计时根据汽车平顺性要求,应给出汽车空、满载时前、后悬架频率范围。如果知道频率,就可以求出悬架静挠度值c δ。选取悬架静挠度值时,希望后悬架静挠度值2c δ小于前悬架静挠度值1c δ,并且两值最好接近,一般推荐:

毕业论文(设计) 题目:轿车减震器的设计 (英文):Shock Absorber Design of car 院别:机电学院 专业:机械设计制造及其自动化(汽车工程) 姓名:曾令剑 学号:2004090243025 指导教师:陈森昌 日期:2009年5月28日

轿车减震器的设计 摘要 本文设计出适用于中国一般城市道路使用的双作用筒式减振器。首先,根据轿车的质量算出减振器的阻尼系数,确定缸体结构参数,然后建立流体力学模型,先选定一条理想的减振器标准阻尼特性曲线,然后利用逼近理想阻尼特性曲线的方法,进行各阀、系的设计计算;在此基础上,设计出整个减震器,并对主要部件的强度进行了校核。 关键词:双作用筒式减振器;流体力学模型;理想特性曲线;强度校核

轿车减振器的设计 Shock Absorber Design of car Abstract The double use of drum shock absorber which applicable to the general city road conditions in China is designed in the paper. First of all, the damping coefficient of the shock absorber is calculated according to the quality of car. The parameters of the cylinder structure are determined. And then a hydrodynamic model is set up. The valve and the Department are calculated and the designed by using the way of approach to the damping characteristics of the ideal standard shock absorber curve. After that a set of the double use of drum shock absorber is designed. The strength of the main parts of the shock absorber is checked. Key words: Double use of shock absorber; hydrodynamic model; characteristics of the ideal curve; strength checking 1

车内噪声控制技术及发展趋势 摘要:分析了汽车车内噪声产生的机理,评述了车内噪声被动控制技术的三个途径,并对主动控制技术在汽车减振降噪领域的应用作了探讨和展望。 关键词:减振;噪声控制;汽车 前言 噪声、振动和舒适性是衡量现代汽车制造质量的一个综合性技术指标,也是世界汽车业各大整车制造企业和零部件企业关注的问题之一。车内噪声影响驾驶员和乘客的身心健康、行车安全以及乘车舒适性。为了提高车辆的舒适性。世界各大汽车公司都对车内噪声水平制定了严格的控制标准,将车内噪声控制作为重要的研究方向。现代汽车既是交通工具,又是人们生活空间的一部分,随着汽车制造水平的提高和消费者对舒适性要求的提高,对汽车噪声控制的研究也越来越深入。因此掌握车内噪声产生机理,采取相应的减振降噪技术加以控制是十分必要的。智能材料结构的出现以及主动控制技术的发展为振动与噪声的控制开辟了新的途径。 1 车内噪声产生机理 汽车车内噪声的来源可以从两个传播途径加以分类,即固体传播和空气传播。具体来讲,根据车内噪声产生的不同振动源和噪声源又可分为以下几种: (1)动力传动系统噪声。发动机燃烧和惯性力引起的振动,传至车身引起弯曲振动和扭转振动,向车内辐射中、低频噪声,发动机运行产生的排气噪声、进气噪声、风扇噪声等。由空气通过车身的孔、缝隙传至车内或通过车身板壁透声至车内,传动系由于质量不平衡及齿轮啮合产生的振动,传至车身引起振动进而辐射中、低频噪声至车内。 (2)路面不平度激励引起的噪声。路面激励通过悬架等引起车身振动造成车内低频噪声。 (3)车轮噪声。由于车轮不平衡引起的振动传至车身引起振动,产生车内低频噪声,轮胎与地面的摩擦声(路噪)通过车底板传到车内。 (4)空气扰动噪声。高速行驶时,汽车冲破空气幕产生的碰撞及摩擦对车身的激励造成车身高频振动.在车内产生高频噪声。 (5)其他噪声。驾驶舱内饰板等部件发生振动产生的内部噪声;空调系统产生的噪声;制动系统产生 的噪声等。 以上可知,固体传播振动通过结构件传播至车身,引起车身的振动,再由车身板壁振动辐射噪声至车内,形成车内噪声;空气传播则将各种噪声源所辐射的噪声通过空气,由车身的缝隙或孔洞传播至车内,形成车内噪声。而对于车身而言,本身结构的固有频率、振型、阻尼等模态参数,对车内噪声的形成有着重要的作用。当外界激励与车身固有频率一致时,车身发生共振,可使噪声放大;同时,车身上外界振动输入点的动刚度对振动能量的输入也有很大影响,在一定程度上影响着车内噪声水平。实践表明,中低频(3O-400Hz)车内噪声主要由固体传播这一途径造成,而高频车内噪声则以空气传播为主。如果能够削弱或消除固体传播,则可使车内噪声大大降低。 2 被动控制技术 被动控制降噪技术多从以下三方面着手:一是消除或减弱声源噪声;二是控制噪声传播途径,阻断固体传播;三是保护噪声接受者。 2.1 消除、减弱噪声源 首先,在开发过程中,必须对汽车进行减振降噪结构设计。目前国外已有用于研究汽车噪声

汽车减震系统的物理结构、原理及措施班级:农机1206 姓名:唐政伟学号:12110304206 一.摘要 汽车是现代社会中最主要也是最重要的交通工具之一,随着社会文明的进步,人们对汽车舒适性要求越来越高,汽车减震系统也越来越得到人们重视,舒适性与车身的固有振动特性有关,而车身的固有振动特性又与悬架的特性相关。所以,汽车悬架是组成汽车减震系统的主要组成成分。汽车悬架包括弹性元件,减振器和传力装置等三部分,这三部分分别起缓冲,减振和力的传递作用。它们共同作用达到给汽车减震的目的。 二.正文 悬架系统是指车身、车架和车轮之间的一个连接结构系统,而这个结构系统包含了避震器、悬架弹簧、防倾杆、悬吊副梁、下控臂、纵向杆、转向节臂、橡皮衬套和连杆等部件。当汽车行驶在路面上时因地面的变化而受到震动及冲击,这些冲击的力量其中一部份会由轮胎吸收,但绝大部分是依靠轮胎与车身间的悬架装置来吸收的。 悬架作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震

动,以保证汽车能平顺地行驶。同时,汽车悬架又是保证汽车行驶安全的重要部件。因此,汽车悬架往往列为重要部件编入轿车的技术规格表,作为衡量轿车质量的指标之一。 汽车悬架包括弹性元件,减振器和传力装置等三部分,这三部分分别起缓冲,减振和力的传递作用。从轿车上来讲,弹性元件多指螺旋弹簧,它只承受垂直载荷,缓和及抑制不平路面对车体的冲击,具有占用空间小,质量小,无需润滑的优点,但由于本身没有摩擦而没有减振作用。弹性元件种类包括钢板弹簧、螺旋弹簧、扭杆弹簧、油气弹簧、空气弹簧和橡胶弹簧等。减振器指液力减振器,是为了加速衰减车身的振动,它是悬架机构中最精密和复杂的机械件。减振器的类型有筒式减振器,阻力可调式新式减振器,充气式减振器。传力装置是指车架的上下摆臂等叉形刚架、转向节等元件,用来传递纵向力,侧向力及力矩,并保证车轮相对于车架 ( 或车身 ) 有确定的相对运动规律。种类有单杆式或多连杆式的。钢板弹簧作为弹性元件时,可不另设导向机构,它本身兼起导向作用。有些轿车和客车上,为防止车身在转向等情况下发生过大的横向倾斜,在悬架系统中加设横向稳定杆,目的是提高横向刚度,使汽车具有不足转向特性,改善汽车的操纵稳定性和行驶平顺性. 汽车悬架又可分为非独立悬架和独立悬架。非独立悬架的结构特点是两侧车轮由一根整体式车桥相连,车轮连同车桥一起通过弹性悬架与车架(或车身)连接。当一侧车轮因道路不平而发

车内噪声控制技术及发展趋势 随着人们环保意识的日益增强,降低汽车噪声已成为群众最关心的问题之一。我国在汽车工业发展规划中,已把改善汽车乘坐舒适性、降低车内噪声作为亟待解决的主要问题之一。本文重点论述了车内噪声的主要来源以及传统车内噪声控制技术,并对车内噪声控制技术的发展趋势进行阐述。 标签:车内噪声;控制技术;发展趋势 一、车内噪声的主要来源 1.发动机噪声 发动机噪声包括:发动机工作时产生的进气噪声、排气噪声、冷却风扇噪声、结构噪声等通过空气由车身的缝隙或孔、洞传播至车内而形成的车内噪声;由于发动机燃烧和惯性力矩引起的振动,通过发动机悬架和副车架传动车身,而引起车身弯曲振动、扭转振动等,同时也会引起板件及结构产生局部振动,进一步向车内辐射的中低频噪声。 2.底盘噪声 底盘噪声主要包括:由于轮胎快速滚动对其周围空气形成扰动而产生的轮胎噪声;齿轮系啮合和振动而产生的变速器、驱动桥噪声;旋转和振动传递而产生的传动轴噪声;汽车高速行驶时,空气紊流对车身的激励造成高频振动,并在车内产生的高频噪声;汽车制动时产生的鸣叫声。 3.车身噪声及车内附属设备噪声 车身噪声及车内附属设备噪声包括:由于车身的振动和空气与车身的冲击与摩擦而产生的噪声;空调机或暖风装置工作而产生的噪声。这些噪声源所辐射的噪声,在车身周围空间形成一个不均匀的声场,并向车内传播。 二、传统车内噪声控制技术 1.减弱或消除噪声源的噪声辐射 降低汽车任何声源能量都有利于控制车内噪声,具体途径有:对发声部件采用消声器,对振动部件采用减振器;改善结构设计,降低产生噪声的激振力;采用改进密封元件,通过增加密封压力的方法来消除泄漏气流的间隙;改善车身形状设计,避免空气紊流造成车身高频振动,并在车内产生高频噪声。 2.隔绝声源、振源与车身间的传播途径

悬架用减振器设计指南 一、功用、结构: 1、功用 减振器是产生阻尼力的主要元件,其作用是迅速衰减汽车的振动,改善汽车的行驶平顺性,增强车轮和地面的附着力.另外,减振器能够降低车身部分的动载荷,延长汽车的使用寿命.目前在汽车上广泛使用的减振器主要是筒式液力减振器,其结构可分为双筒式,单筒充气式和双筒充气式三种. 导向机构的作用是传递力和力矩,同时兼起导向作用.在汽车的行驶过程当中,能够控制车轮的运动轨迹。 汽车悬架系统中弹性元件的作用是使车辆在行驶时由于不平路面产生的 振动得到缓冲,减少车身的加速度从而减少有关零件的动负荷和动应力。如 果只有弹性元件,则汽车在受到一次冲击后振动会持续下去。但汽车是在连 续不平的路面上行驶的,由于连续不平产生的连续冲击必然使汽车振动加剧, 甚至发生共振,反而使车身的动负荷增加。所以悬架中的阻尼必须与弹性元 件特性相匹配。 2、产品结构定义 ①减振器总成一般由:防尘罩、油封、导向座、阀系、储油缸筒、工作缸筒、活塞杆构成。 ②奇瑞现有的减振器总成形式:

二、设计目的及要求: 1、相关术语 *减振器 利用液体在流经阻尼孔时孔壁与油液间的摩擦和液体分子间的摩擦形成对振动的阻尼力,将振动能量转化为热能,进而达到衰减汽车振动,改善汽车行驶平顺性,提高汽车的操纵性和稳定性的一种装置。 *阻尼特性 减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与位移(S)的关系为阻尼特性。在多种速度下所构成的曲线(F-S)称示功图。 *速度特性 减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与速度(V)的关系为速度特性。在多种速度下所构成的曲线(F-V)称速度特性图。 *温度特性 减振器在规定速度下,并在多种温度的条件下,所测得的阻力(F)随温度(t)的变化关系为温度特性。其所构成的曲线(F-t)称温度特性图。 *耐久特性 减振器在规定的工况下,在规定的运转次数后,其特性的变化称为耐久特性。 *气体反弹力 对于充气减振器,活塞杆从最大极限长度位置下压到减振器行程中心时,气体作用于活塞杆上的力为气体反弹力。 *摩擦力

4.4.4主销内倾角的优化 (23) 4.4.5轮距优化 (23) 4.4.6各定位参数同时优化 (24) 4.4.6.1前束优化后的图形 (25) 4.4.6.2车轮外倾角优化后的图形 (25) 4.4.6.3主销后倾角优化后的图形 (25) 4.4.6.4主销内倾角优化后的图形 (25) 4.4.6.5轮距变化优化后的图形 (26) 4.4.6.6各参数优化前后的数值表 (26) 4.4.6.7小结 (27) 结论 (27) 致谢 (27) 参考文献 (27)

引言 汽车悬架是汽车一个非常重要的部件。汽车悬架是汽车的车架与车桥或车 轮之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和 力扭,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震动, 以保证汽车能平顺地行驶。另外,悬架系统能配合汽车的运动产生适当的反应, 当汽车在不同路况作加速、制动、转向等运动时,能提供足够的安全性,保证操 纵不失控。所以,悬架是汽车底盘中最重要、也是汽车改型设计中经常需要进行 重新设计的部件。汽车行驶中路面的不平坦、凸起和凹坑使车身在车轮的垂直作 用力下起伏波动,产生振动与冲击;加减速及制动和转弯使车身产生俯仰和侧倾 振动。这些振动与冲击会严重影响车辆的平顺性和操纵稳定性等重要性能。悬架作为上述各种力和力矩的传动装置,其传递特性能的好坏是影响汽车行驶平顺性 和操纵稳定性最重要、最直接的因素。只有当汽车底盘配备了性能优良的悬架, 才会得到整车性能优良的汽车。 悬架按照结构分大体可以分为独立式悬架和非独立式悬架。非独立悬架具有结构简单、成本低、强度高、保养容易、行车中前轮定位变化小的优点,但由 于其舒适性及操纵稳定性都较差,在现代轿车中基本上已不再使用,多用在货车和大客车上。独立悬架是每一侧的车轮都是单独地通过弹性悬架悬挂在车架或车 身下面的。其优点是:质量轻,减少了车身受到的冲击,并提高了车轮的地面附 着力;可用刚度小的较软弹簧,改善汽车的舒适性;可以使发动机位置降低,汽 车重心也得到降低,从而提高汽车的行驶稳定性;左右车轮单独跳动,互不相干,能减小车身的倾斜和震动。不过,独立悬架存在着结构复杂、成本高、维修不便 的缺点。现代轿车大都是采用独立式悬架,按其结构形式的不同,独立悬架又可分为横臂式、纵臂式、多连杆式、烛式以及麦弗逊式悬架等。麦弗逊悬架因为其 结构简单、制造成本低、节省空间方便发动机布置等优点被广泛地运用。大到宝马M3,保时捷911这类高性能车,小到菲亚特STILO,福特FOCUS,甚至国产的哈飞面包车前悬挂都是采用的麦弗逊式设计。 当前,中国汽车企业大多侧重于汽车整车的研发,而忽视了汽车主要零部件和相关配套产业的提供。然而从某种意义上讲,整车对于汽车产业不是最重要的,最重要的还是汽车关键零部件的创新和发展。关键零部件的科技含量综合体现汽车整车的创新能力和品牌建设能力。我国在底盘的集成设计及开发领域开发 设计起步较晚,设计和制造水平远远落后于国外发达国家。国内大多数整车及零部件制造企业都没有掌握悬架系统的自主设计和开发技术,大多数为引进外国技术进行复制开发和生产,几乎可以说国内企业的底盘技术基本上都是照搬过外 的,没有任何自己的技术。 在现代的工程研究领域,计算机仿真己成为热门研究课题。借助计算机的快速计算能力,人们不仅可以求出所需要的数值结果,还可以模拟出工程中的具体情况,以便人们可以直观的进行分析研究,我们称为计算机仿真技术。今天的机械系统仿真技术研究中,大多以多体系统理论作为研究上的理论基础。计算多体系统动力学的产生极大地改变了传统机构动力学分析的面貌,使工程师从传统的手工计算中解放了出来,只需根据实际情况建立合适的模型,就可由计算机自动求解,并可提供丰富的结果分析和利用手段;对于原来不可能求解或求解极为困 难的大型复杂问题,现可利用计算机的强大计算功能顺利求解;而且现在的动力学分析软件提供了与其它工程辅助设计或分析软件的强大接口功能,它与其它工

舒适性是轿车最重要的使用性能之一。舒适性与车身的固有振动特性有关,而车身的固有振动特性又与悬架的特性相关。所以,汽车悬架是保证乘坐舒适性的重要部件。同时,汽车悬架做为车架 ( 或车身 ) 与车轴 ( 或车轮 ) 之间作连接的传力机件,又是保证汽车行驶安全的重要部件。因此,汽车悬架往往列为重要部件编入轿车的技术规格表,作为衡量轿车质量的指标之一。 汽车悬架包括弹性元件,减振器和传力装置等三部分,这三部分分别起缓冲,减振和力的传递作用。从轿车上来讲,弹性元件多指螺旋弹簧,它只承受垂直载荷,缓和及抑制不平路面对车体的冲击,具有占用空间小,质量小,无需润滑的优点,但由于本身没有摩擦而没有减振作用。减振器指液力减振器,是为了加速衰减车身的振动,它是悬架机构中最精密和复杂的机械件。传力装置是指车架的上下摆臂等叉形刚架、转向节等元件,用来传递纵向力,侧向力及力矩,并保证车轮相对于车架 ( 或车身 ) 有确定的相对运动规律。 汽车悬架的形式分为非独立悬架和独立悬架两种:非独立悬架的车轮装在一根整体车轴的两端,当一边车轮跳动时,影响另一侧车轮也作相应的跳动,使整个车身振动或倾斜,汽车的平稳性和舒适性较差,但由于构造较简单,承载力大,目前仍有部分轿车的后悬架采用这种型式。 独立悬架的车轴分成两段,每只车轮用螺旋弹簧独立地安装在车架 ( 或车身 ) 下面,当一边车轮发生跳动时,另一边车轮不受波及,汽车的平稳性和舒适性好。但这种悬架构造较复杂,承载力小。现代轿车前后悬架大都采用了独立悬架,并已成为一种发展趋势。 独立悬架的结构分有烛式、麦弗逊式、连杆式等多种,其中烛式和麦克弗逊式形状相似,两者都是将螺旋弹簧与减振器组合在一起,但因结构不同又有重大区别。烛式采用车轮沿主销轴方向移动的悬架形式,形状似烛形而得名。特点是主销位置和前轮定位角不随车轮的上下跳动而变化,有利于汽车的操纵性和稳定性。麦克弗逊式是绞结式滑柱与下横臂组成的悬架形式,减振器可兼做转向主销,转向节可以绕着它转动。特点是主销位置和前轮定位角随车轮的上下跳动而变化,这点与烛式悬架正好相反。这种悬架构造简单,布置紧凑,前轮定位变化小,具有良好的行驶稳定性。所以,目前轿车使用最多的独立悬架是麦弗逊式悬架。 关于麦弗逊悬架,车坛历史上还有这么一段记载。麦弗逊( Mcpherson )是美国伊利诺斯州人, 1891 年生。大学毕业后他曾在欧洲搞了多年的航空发动机,并于 1924 年加入了通用汽车公司的工程中心。 30 年代,通用的雪佛兰分部想设计一种真正的小型汽车,总设计师就是麦弗逊。他对设计小型轿车非常感兴趣,目标是将这种四座轿车的质量控制在 0.9 吨以内,轴距控制在 2.74 米以内,设计的关键是悬架。麦弗逊一改当时盛行的板簧与扭杆弹簧的前悬架方式,创造性地将减振器和螺旋弹簧组合在一起,装在前轴上。实践证明这种悬架形式的构造简单,占用空间小,而且操纵性很好。后来,麦弗逊跳槽到福特, 1950 年福特在英国的子公司生产的两款车,是世界上首次使用麦弗逊悬架的商品车。麦弗逊悬架由于构造简单,性能优越的缘故,被行家誉为经典的设计。 现代轿车的悬架都有减振器。当轿车在不平坦的道路上行驶,车身会发生振动,减振器能迅速衰减车身的振动,利用本身的油液流动的阻力来消耗振动的能量。当车架与车轴相对运动时,减振器内的油液会通过一些窄小的孔、缝等通道反复地从一个腔室流向另一个腔室,这时孔壁与油液间的摩擦和油液内的分子间的摩擦形成了对车身振动的阻力,这种阻力工程上称为阻尼力。阻尼力会将车身的振动能转化为热能,并被油液和壳体所吸收。人们为了更好地实现轿车的行驶平稳性和安全性,将阻尼系数不固定在某一数值上,而是能随轿车运行的状态而变化,使悬架性能总是处在最优的状态附近。因此,有些轿车的减振器是可调式的,将阻尼分成两级或三级,根据传感器信号自动选择所需要的阻尼级。 为了提高轿车的舒适性,现代轿车悬架的垂直刚度值设计得较低,用通俗话来讲就是很 " 软 " ,这样虽然乘坐舒适了,但轿车在转弯时,由于离心力的作用会产生较大的车身倾斜角,直接影响到操纵的稳定性。为了改善这一状态,许多轿车的前后悬架增添横向稳定杆,当车身倾斜时,两侧悬架变形不等,横向稳定杆就会起到类似杠杆作用,使左右两边的弹簧变形接近一致,以减少车身的倾斜和振动,提高轿车行驶的稳定性。 从外表上看似简单的悬架,包含着多种力的合作,决定着轿车的稳定性、舒适性和安全性,是现代轿车十分关键的部件之一。 悬架是车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称。一般由弹性元件、减震器和导向机构三部分组成。独立悬架的左右车轮不是用整体车桥相连接,而是通过悬架分别与车架(或车身)相连,每侧车轮可独立下下运动。轿车和载重量1t以下的货车前悬架广为采用,轿车后悬架上采用也在增加。越野车、矿用车和大客车的前轮也有一些采用独立悬架。 根据导向机构不同的结构特点,独立悬架可分为:双横臂,单横臂,纵臂式,单斜臂,多杆式及滑柱(杆)连杆(摆臂)式等等。按目前采用较多的有以下三种形式:(1) 双横臂式,(2) 滑柱连杆式,(3)斜置单臂式。按弹性元件采用不同分为:螺旋弹簧式,钢板弹簧式,扭杆弹簧式,气体弹簧式。采用更多的是螺旋弹簧。

汽车减震器毕业设计 篇一:减震器毕业设计论文 毕业设计(论文) 减震器设计 摘要:在钻井作业中,由于井底凹凸不平造成钻头频繁跳转,如果钻头与钻铤直接连接,则整个钻蛀将于钻头一起加速上下运动,产生强烈的震动,破坏最优钻井条件,降低钻头和钻具寿命。甚至破坏钻井设备。液压减震器不同于单纯以硅油等液体为工作介质的液压减震器,亦不同于单纯采用减震弹簧作为弹性元件的机械减震器。该减震器是在二者的基础上,克服了单向减震器的缺点,集成二者的优点而研发的新型井下工具。它具有弹性刚度自动调节.连件强度高.性能稳定.工作可靠.工作寿命长等有点。 本文研究的主要主要内容有:对液压减震器的结构设计,结构设计主要是确定减振器的类型、布置形式、安装角度和选用数量,这是进行尺寸设计的基础。对液压减震器的尺寸设计,尺寸设计的过程主要包括相对阻尼系数以及最大卸荷力的确定,减振器工作缸、活塞、以及相关零部件的尺寸计算完成结构设计与尺寸设计后应对减振器的强度和稳定性进行校核,校核的结果应符合国家相关技术标准。本文的研究成果对减振器的进一步研究有重要的理论和实际应用意义.

关键词:液压式;减振器;液压缸 毕业设计(论文) Shock absorber design Abstract: In the drilling operation, due to the bottom hole uneven causing frequent jumps of the drill bit, drill bit and drill collars are directly connected, the entire borer will drill with accelerated up and down movement, produced a strong shock, destruction of the optimum drilling conditions, reduce drill and drill life. Even destruction of the drilling equipment. Hydraulic mechanical drill string shock absorber is different from the pure liquid silicone oil as the working medium hydraulic shock absorber, mechanical shock absorbers are also different from the simple shock absorber spring as an elastic element. The shock absorber is on the basis of the two, to overxxe the shortxxings of the one-way shock absorber, to integrate the advantages of both the research and development of new down hole tools. It has automatic adjustment of the elastic stiffness. Even pieces intensity. Stable performance and reliable work. Long working life a little.

【干货】全球知名汽车减震器生产企业汇总 盖世汽车研究院出品悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,衰减振动,悬架中与弹性元件并联安装减振器,汽车悬架系统中采用减振器多是液力减振器,液力减振器的作用原理是,当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中。随着汽车行业的发展,汽车行驶过程中产生的振动已经成为制约汽车发展的重大障碍。汽车行驶过程中产生的振动将严重降低汽车的舒适性、稳定性和安全性,降低人们乘坐汽车时的体验,同时,汽车零部件的使用寿命也会大大缩短。因此,在人们对汽车舒适和安全性要求越来越高的情况下,汽车减振器的重要性也愈加凸显。中国汽车减振器市场上,在技术与质量上,中国本土企业与国际水平有一定差距,而且企业数量众多,OE配套集中在中低档轿车领域,但是还是涌现出一批优秀的本土企业,如淅川汽车减振器厂、四川宁江精密工业有限责任公司、浙江正裕工业有限公司、万向集团等,开始在国际市场上占有一席之地。除了整车厂商OEM配套市场,中国自主品牌厂商同外资厂商的差距主要表现在产品研发实力和技术能力方面,欧洲、美洲、日本、韩国的减振器工业起步早,发展较为迅速,技术研发和生产实力也较强。在关键技术的研发能力和技术水平方面,如消除振动源

冲击、同其他相关部件配套、产品密封等,都领先于中国自主品牌厂商。但本土企业通过不断学习与发展,技术水平也逐步提高,与国际先进水平的差距正在缩小,高端产品也有研发,然而数量比较少。目前,阻力可调式减振器正在成为主流减振器,随着不断的研究开发,智能性会越来越高,会朝着自适应可调减振器方向发展,无论驾驶者的驾驶技术如何,悬架系统都会自动调节与之适应的状态,使驾驶者感觉到平顺、舒适。汽车减震同时还可能有复合型减振器和新型减振器方向发展,不同的方向发展,最终只有一个目的,即改善汽车行驶的平顺性和操纵稳定性,并且在操纵性和舒适性之间取得最理想的工作点。下面,我们来看一下国内外知名的减振器制造厂商:蒂森克虏伯-倍斯登(ThyssenKrupp-Bilstein)(德) 销售额:413亿欧元(蒂森克虏伯) 蒂森克虏伯-倍斯登(ThyssenKrupp-Bilstein)是氮气减振器的鼻祖,成立于1873年,是世界上最着名的减振器生产商。其不仅为改装界提供产品,同时也是诸多车厂的原厂零件供应商,如奔驰 S-Class、E-Class的气压弹簧阻尼可调减振器就是他们的产品。其产品型号有:B 2,B 4,B 6,B 8,B10,B12,B14,B16。 配套客户:奔驰、保时捷、奥迪、宝马、大众、AMG、Brabus等。蒂森克虏伯在华产业布局图KYB凯迩必(Kayaba)(日) KYB凯迩必是油压技术方面的先驱领导者,产品几乎覆盖了关于油压的部件。KYB凯迩必夜视日本最大的减振器供应商。着名的TRD、Tom’s等均由KYB代工生产。其主要产品系列有俗称黑筒(加强型)、蓝筒(运动版)和黄筒(降低专用型)等产品。

汽车减震器的设计 1 绪论 (1) 1.1 本课题设计的目的 (3) 1.2 设计的主要研究内容 (5) 2 减震器阻尼值计算和机械结构设计 (5) 2.1 相对阻尼系数和阻尼系数的确定 (5) 2.1.1 悬架弹性特性的选择 (5) 2.1.2 相对阻尼系数ψ的选择 (6) 2.1.3 减震器阻尼系数δ的确定 (7) F的确定 (7) 2.2 最大卸荷力0 2.3 缸筒的设计计算 (8) 2.4 活塞杆的设计计算 (8) 2.5 小结 (8) 3 减震器其他部件的设计 (8) 3.1 固定连接的结构形式 (8) 3.2 减震器油封设计 (10) 3.3 O型橡胶密封圈 (10) 3.5 弹簧片和减震器油的选择 (11) 3.5.1 弹簧片的选择 (11) 3.5.2 减震器油的选择 (11) 3.6 小结 (12) 4 活塞杆的强度校核 (12) 4.1 强度校核 (12) 4.2 稳定性的校核 (12) 5 全文总结及展望 (13) 参考文献 (13) 谢辞................................................... 错误!未定义书签。

1 绪论 社会不断在进步,人们对出行的要求也越来越高。汽车作为越来越普及的出行方式受到了人们的关注。于是人们对包括对汽车平顺性,舒适性的要求也是不断在加大,而减震器则是提供舒适性的一个很关键的部位。减震器是汽车悬挂系统的重要组成部件。如果把发动机比喻为汽车的“心脏”,变速器为汽车的“中枢神经”,那么底盘及悬挂系统就是汽车的“骨骼骨架”。悬挂系统不仅决定了一辆汽车的舒适性与操控性同时对车辆的安全性起到很大的决定作用,从而成为衡量汽车质量及档次的重要指标之一。设计师们一直不断对汽车的各种性能进行优化为了提供更好的驾驶体验。一个好的减震器可以使驾驶员感觉到更加舒服,可以提供更好的驾驶体验。 世界上第一个有记载、比较简单的减震器是1897由两个姓吉明的人发明的。他们把橡胶减震块与叶片弹簧的端部相连,当悬架杯完全压缩时,橡胶减震块就碰到连接在汽车大梁上的一个螺栓,产生止动。这种减震器再很多现代汽车悬架上仍有使用,但其减震效果很小。1898年第一个适用的减震器由一个法国人特鲁芬研制成功并安装到摩托赛车上。该车的前叉悬置于弹簧上,同时与一个摩擦阻尼件相连,以防止摩托车的震颤。1899年,美国汽车哈特福特意识到这种阻尼件跨越应用到汽车上。第二年他制成了特鲁芬摩托阻尼件的变形结构,并把它装到哈德福特的乌兹莫别汽车上。它是一副用铰链连接在一起的杠杆,该汽车上的第一个减震器再铰链轴处装有橡胶垫,一个杠杆臂与车架连接,而另一个用螺栓与叶片弹簧连接。螺栓安装再铰链结点,能够通过调节通过对减震器的结构进行改变摩擦阻力的大小,从而得到所需要的缓冲程度。因此它们的设计的部件不仅仅是第一个汽车缓冲器,而且也是第一个“可调”减震器。哈特福特把装有这种减震器的汽车弄回到美国后不久,在新泽西城州的泽西城开办了一个哈特福特悬架公司。随后该减震器与前轮螺旋弹簧一起被安装到1906年生产的布鲁舒小型轻便汽车上。从此以后,减震器的结构发生了几种新的发展。加布里埃尔减震器它是由固定在汽车大梁上的罩壳和装再其里面的涡旋形钢带组成,钢带通过一个弹簧保持其张力,钢带的外端与车桥轴端连接,以限制由震动引起的弹跳量。弹簧式减震器这是加到叶片弹簧上的一种辅助螺旋弹簧。由于每一个弹簧都有相同的谐震频率,它们趋向于抵消各自的震颤,但同时也增大了悬架的刚性,所以很快就停止了使用。以及后来的空气弹簧和液力弹簧。现代汽车大部分都装有减震器,且减震器和弹性元件是并联安装的。现今汽车大部分采用的是液力减震器。液力减震器的作用原理是当车架与车桥作往复相对运动时 减震器中的活塞在钢筒内也做往复运动,于是减震器壳体内的油液便反复的从一个内腔通过一些窄小的孔隙流入另一内腔。此时,孔壁与油液间的摩擦及液体分子内摩擦便形成对震动的阻尼力,使车身与车架的震动能转化为热能,被油液和减震器壳体所吸收,然后散到大气中。减震器的阻尼力的大小随车架和车桥相对速度的增减而增减,并且与油液

汽车悬架--独立悬架导向机构的设计 第五节独立悬架导向机构的设计 一、设计要求 对前轮独立悬架导向机构的要求是: 1)悬架上载荷变化时,保证轮距变化不超过±4.Omm,轮距变化大会引起轮胎早期磨损。 2)悬架上载荷变化时,前轮定位参数要有合理的变化特性,车轮不应产生纵向加速度。 3)汽车转弯行驶时,应使车身侧倾角小。在0.4g侧向加速度作用下,车身侧倾角不大于6°~7°,并使车轮与车身的倾斜同向,以增强不足转向效应。 4)汽车制动时,应使车身有抗前俯作用;加速时,有抗后仰作用。 对后轮独止:悬架导向机构的要求是: 1)悬架上的载荷变化时,轮距无显著变化。 2)汽车转弯行驶时,应使车身侧倾角小,并使车轮与车身的倾斜反向,以减小过多转向效应。 此外,导向机构还应有够强度,并可靠地传递除垂直力以外的各种力和力矩。 目前,汽车上广泛采用上、下臂不等长的双横臂式独立悬架(主要用于前悬架)和滑柱摆臂(麦弗逊)式独立悬架。下面以这两种悬架为例,分别讨论独立悬架导向机构参数的选择方法,分析导向机构参数对前轮定位参数和轮距的影响。 二、导向机构的布置参数 1.侧倾中心 双横臂式独立悬架的侧倾中心由如图6—24所示方式得出。将横臂内外转动点的连线延长,以便得到极点P,并同时获得P点的高度。将P点与车轮接地点N连接,即可在汽车轴线上获得侧倾中心W。当横臂相互平行时(图6—25),P点位于无穷远处。作出与其平行的通过N点的平行线,同样可获得侧倾中心W。 双横臂式独立悬架的侧倾中心的高度hw通过下式计算得出 滑柱摆臂式独立悬架的侧倾中心由如图6—26所示方式得出。从悬架与车身的固定连接点E 作活塞杆运动方向的垂直线并将下横臂线延长。两条线的交点即为P点。 滑柱摆臂式悬架的弹簧减振器柱EG布置得越垂直,下横臂GD布置得越接近水平,则侧倾小心W就越接近地面,从而使得在车轮上跳时车轮外倾角的变化很不理想。如加长下横臂,则可改善运动学特性。 麦弗逊式独立悬架侧倾中心的高度hw可通过下式计算 式中 2.侧倾中心 在独立悬架中,前后侧倾中心连线称为侧倾轴线。侧倾轴线应大致与地面平行,且尽可能离地面高些。平行是为了使得在曲线行驶时前、后轴上的轮荷变化接近相等,从而保证中