实验报告

实验名称EFORM-3D镦粗仿真实验实验课程锻造工艺及模具设计

指导教师

专业班级

姓名

学号

成绩

2013年4月 1 日

实验一DEFORM-3D镦粗仿真实验

1 实验目的与内容

1.1 实验目的

通过DEFORM软件平台实现镦粗过程的仿真模拟实验。了解材料在不同工艺条件下的变形流动情况,熟悉镦粗变形工艺特点。掌握圆柱体镦粗过程的应力应变场分布特点。

1.2 实验内容

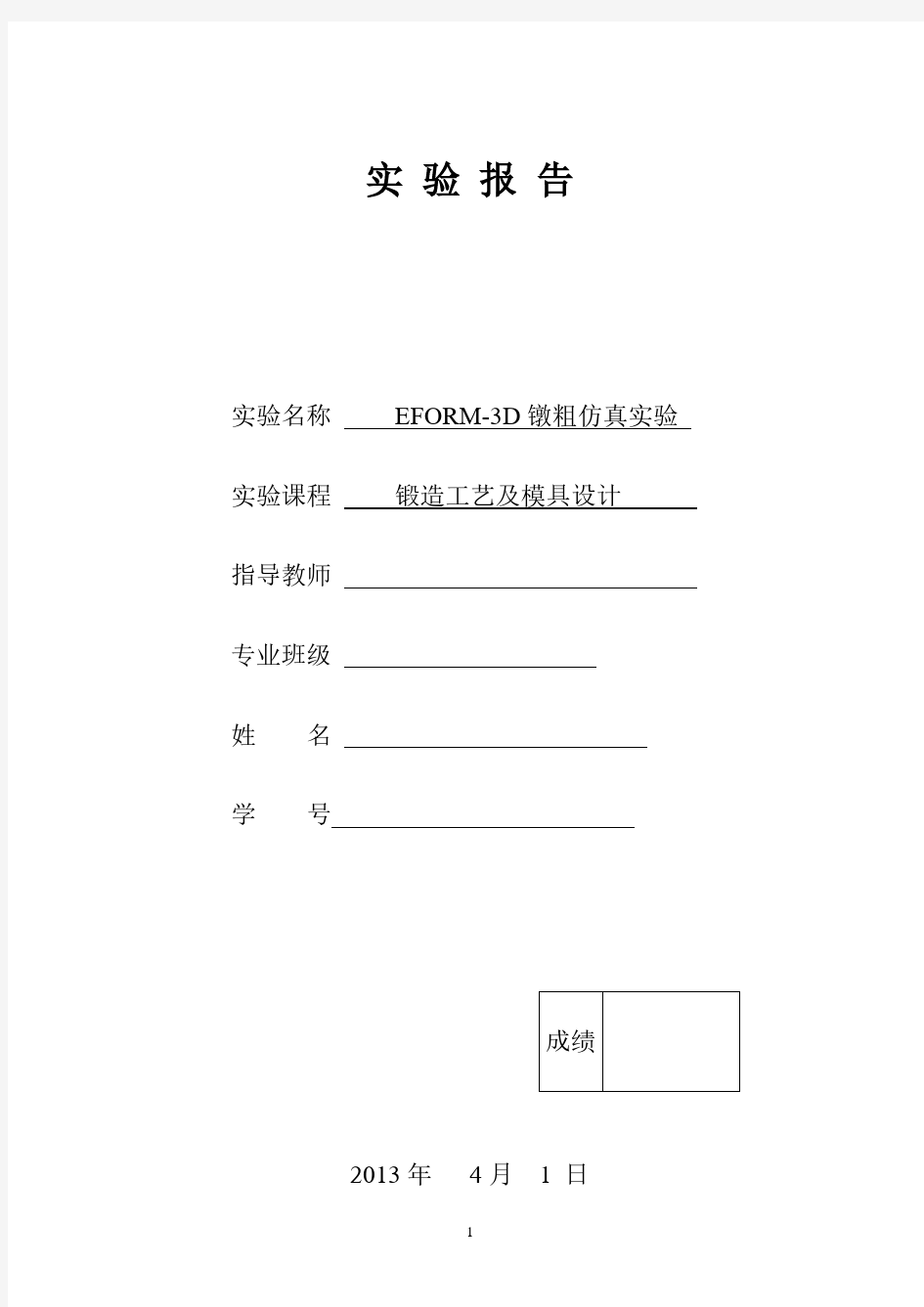

运用DEFORM模拟如图1所示的圆柱坯压缩过程。

图1 镦粗实验模型

(一)工艺条件

上模:Φ200×50,刚性材料,初始温度200℃;

下模:200×200×40。

工件:16钢,尺寸如表1所示。

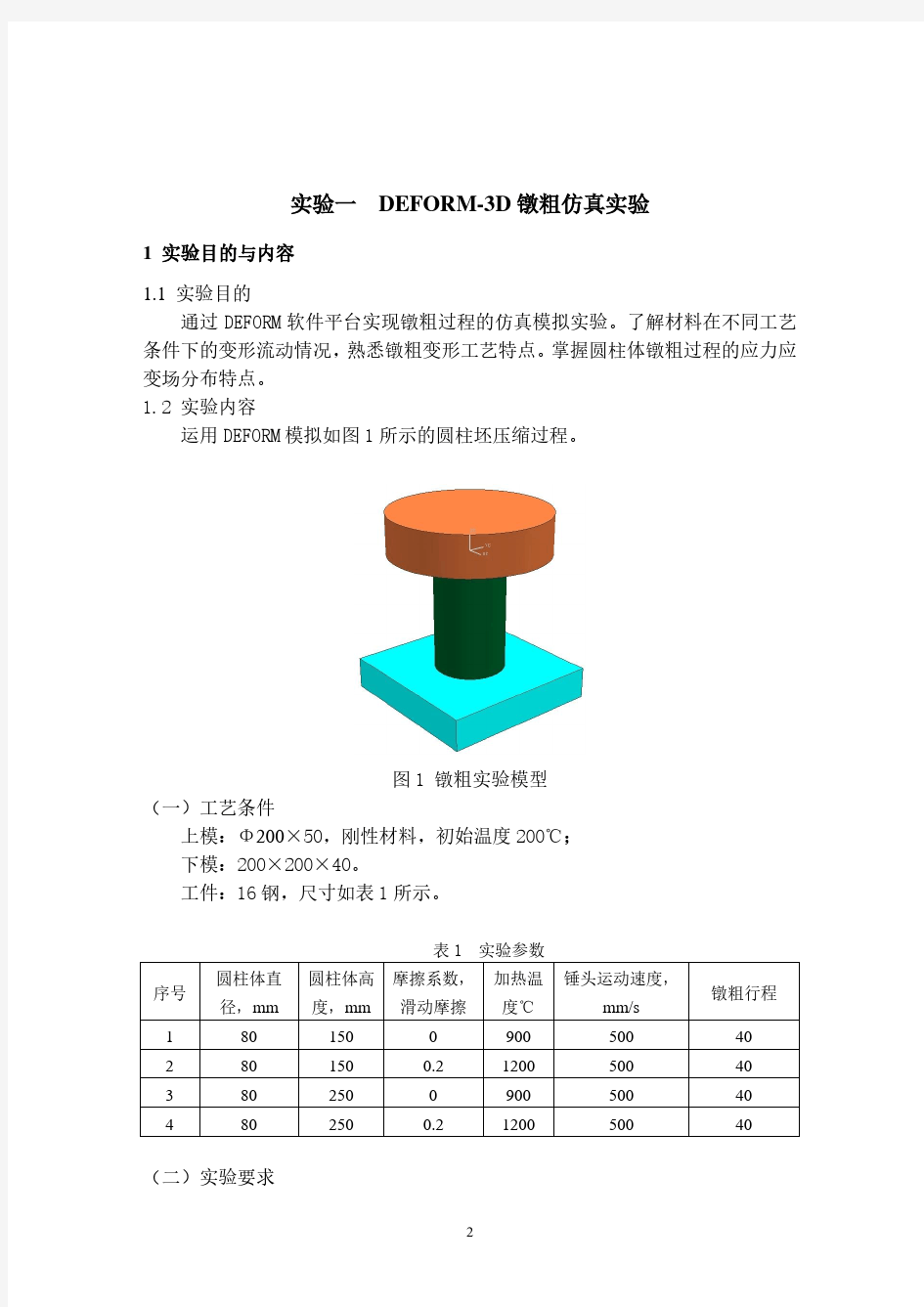

表1 实验参数

序号圆柱体直

径,mm

圆柱体高

度,mm

摩擦系数,

滑动摩擦

加热温

度℃

锤头运动速度,

mm/s

镦粗行程

1 80 150 0 900 500 40

2 80 150 0.2 1200 500 40

3 80 250 0 900 500 40

4 80 250 0.2 1200 500 40 (二)实验要求

(1)运用三维如阿健绘制各模具部件及棒料的三维造型,以stl格式输出;

(2)设计模拟控制参数;

(3)DEFORM前处理与运算;

(4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图;

(5)比较方案1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因;

(6)提交分析报告及分析日志文件(log)。

2 实验过程

1)建模

通过UG将压缩的模型绘制出来,分别为坯料圆柱直径80mm高150mm和圆柱直径80mm高250mm,并将它们各自的三部分分别导出为stl格式,并保存。2)镦粗模拟

a. 打开一个deform软件,新建一个文件。(Insert object)添加坯料Workpiece,上模Top Die,下模Bottom Die,并导入相应的之前保存的stl格式文件(Import);

b. 修改坯料的General,其中设定Object Type为plastic,AssignTemperature 为给定的900/1200;(Mesh)将坯料分为20000/40000份,并预览(Preview),General Mesh;选择坯料的材料(Material)为16号钢;在Property中计算坯料的体积,选择自动计算(Active);

c. 修改Top Die的General,其中设定Object Type 为Rigid,Assign Temperature 为200;设定其Movement 速度为500in/sec;

d. 设定Bottom Die 的General ,其中设定Object Type 为Rigid,Assign Temperature 为200;

e. 设定Simulation Control 中的Units为SI,Step中的Starting Step Number 为-1,Number of Simulation Steps 为40,Step Increment to Save 为1,Primary Die 为Top Die ,With Constant Die Displacement为1in.,然后点击OK。

f. 设置摩擦系数,分别为0和0.2

g. 保存并检核(Check),然后退出

h. 运行(Run)

3)后处理

可以通过选择查看压缩的每一步的变形过程,Damage ,Strain-Effective ,Strain Rate -Effective ,Stress Effective ,Stress Max-Principal ,Temperature ,以及载荷行程曲线等。通过这些参数来检查所设定的这些数据是否合理。

3 实验结果及讨论

1)变形过程(抓取6步)

第一组数据:

第二组数据:

第三组数据:

第四组数据:

2)载荷行程曲线第一组数据:

第二组数据:

第三组数据:

第四组数据:

3)等效应变(抓取6步)第一组数据:

第二组数据:

第三组数据:

第四组数据:

4)等效应力(抓取6步)第一组数据:

第二组数据:

第三组数据:

第四组数据:

5)最大应力分布(抓取6步)第一组数据:

第二组数据:

第三组数据:

第四组数据:

4 实验小结

答:

通过1、2、3、4的变形可以看出,1和3没有在压缩的过程中是属于均匀的变形过程,而2和4由于存在摩擦力,出现了不均匀的变形,圆柱体四周出现鼓形轮廓。圆柱体在镦粗时除了受到变形工具的压缩力外,在断面接触处有摩擦力作用,摩擦力阻碍金属质点横向流动,使得圆柱体产生鼓形。

对比2和4可知,2比4出现的鼓形更为明显。

比较损伤情况,由于1和3是不存在摩擦力的,它们是属于均匀变形的,损伤系数几乎为0。而2和4存在摩擦系数不为0,产生的不均匀变形,出现了鼓形,存在缺陷或缺陷隐患。

无摩擦镦粗时应变分布比较均匀,有摩擦存在时镦粗应变是不均匀的。

摩擦系数和高度都对变形有影响。

比较1和3的变形情况可以看出1和3变形都比较均匀,因为他们的摩擦力都是0,温度也是相同的900摄氏度;损伤度也几乎很少;但是1最终的等效应变约为0.31,而3最终等效应变约为0.17;就等效应力看,1的最终等效应力约为47,而3最终的等效应力就比它小,约为38;

圆柱体的摩擦系数为0的时候,其表面应变与内部的应变分布都比较均匀,变形为均匀的变形;摩擦系数为0.2的时候,表面的应变与内部的应变分布不均匀,各部分的最大应变都存在明显的差异。

比较载荷行程曲线,1、2、3、4都是上升的趋势,主要分为两段,第一段为弹性变形阶段,载荷曲线的斜率较大;第二段为塑性变形阶段,载荷曲线的斜率比较小。摩擦力越大,载荷力越大;反之,载荷力越小。高度越低载荷力越大,高度越高,载荷越小。

综上所诉:工具与坯料之间的摩擦力会影响坯料变形的均匀性,若是存在摩擦力变形会容易不均匀。同样的温度的不均匀也会使得坯料产生不均匀的变形。摩擦系数的不同和圆柱体的高度不同都在不同程度上的影响到镦粗的变形情况,应力应变分布等情况。

本次试验通过三维软件UG和模拟软件Deform对镦粗试验进行了模拟试验,通过比较不同的摩擦系数、不同的变形温度、不同的高度对坯料的变形、载荷力、应变、应力等进行了模拟。通过这样的分析,比较出了摩擦和高度对各指标的影响,以及分析这样的工艺参数是不是有不合理,是否会出现缺陷,通过这样的模拟,选择到合适的工艺参数,方便了镦粗的进行。

课题: 材料成型计算机模拟系别: 机械工程学院专业班级: 11级材控1班 指导教师: 张金标 组别: 第五组 2014年6月

第一章课程设计内容及任务分配.............................................................................................................. - 1 - 1.1 概述.......................................................................................................................................................... - 1 - 1.2 设计目的.................................................................................................................................................. - 1 - 1.3 设计内容.................................................................................................................................................. - 1 - 1.4 设计要求.................................................................................................................................................. - 1 - 1.5 挤压方案任务分配.................................................................................................................................. - 2 - 第二章工艺参数.......................................................................................................................................... - 3 - 2.1 工艺参数的设计...................................................................................................................................... - 3 - 2.1.1 摩擦系数的确定.................................................................................................................................... - 3 - 2.1.2 挤压速度的确定.................................................................................................................................... - 3 - 2.1.3 工模具预热温度的确定........................................................................................................................ - 3 - 第三章模具尺寸的确定.............................................................................................................................. - 4 - 3.1 挤压工模具示意图.................................................................................................................................. - 4 - 3.2 模具尺寸的确定...................................................................................................................................... - 4 - 3.2.1挤压模结构尺寸的确定......................................................................................................................... - 4 - 3.2.2 挤压筒结构尺寸的确定...................................................................................................................... - 6 - 3.2.3 挤压垫的结构及尺寸确定.................................................................................................................... - 7 - 第四章实验模拟及数据提取分析............................................................................................................ - 8 - 4.1挤压工模具及工件的三维造型............................................................................................................... - 8 - 4.2 挤压模拟.................................................................................................................................................. - 8 - 4.3 后处理...................................................................................................................................................... - 9 - 4.4分析数据................................................................................................................................................... - 9 - 4.5 坯料温度对挤压力的影响.................................................................................................................... - 10 - 4.6 坯料预热温度对破坏系数的影响........................................................................................................ - 11 - 个人小结........................................................................................................................................................ - 12 - 参考文献........................................................................................................................................................ - 21 - 附表《塑性成型计算机模拟》课程设计成绩评定表

重庆工商大学 实验报告 课程名称: 实验名称: 专业、班级: 学号: 姓名: 组长: 小组成员: 指导老师: 年月日

一、实验目的 体验沟通的过程,观察领导者的产生,感受领导者的影响力,通过本次实验培养我们的表达能力、沟通能力、分析判断能力、决策能力、组织协调能力、人际影响力等能力。具体如下: (1)检测个人的沟通表达能力。语言表达准确简洁,清楚流畅。(2)培养善于观察、善于思考的能力。 (3)分析问题时应全面透彻,做决定时果断认真,培养了分析界定,科学决策的能力。 (4)人际合作能否尊重他人,善于倾听,善于把众人意见引向一致,培养了有效调动人积极性的能力。 二、实验过程描述 实验课过程其实是一个无领导的讨论过程。首先每个人轮流进行发言了;其次是自由讨论,对别人观点进行点评交流;最后小组统一意见,选出代表对本组观点进行阐述。 我们小组首先确定了主持人,由主持人主持我们小组轮流发言,在发言前小组成员有几分钟思考时间把自己的顺序写下来后再发言,每个人发言后会有人提出意见或建议,经过所有成员的发言,由主持人综合一个答案,并询问大家意见,如无意见,主持人遍准备对本小组结论进行阐述。 题目如下:有一艘游艇,在海上遇难,现有9人得以乘上救生艇,

但是救生艇在漏气,现假设他们都不会游泳,掉进海里就会死,现在有一架直升飞机前去救援,但是一次只能就一个人到飞机,救生艇上的9个人。 (1)9岁的女儿童,是一位小学生; (2)第二位是18岁的高三男中学生,曾在全国物理竞赛拿过第一名; (3)第三位23岁的女运动员,曾为国家拿过奥运会金牌,并且现在处于事业的巅峰时期,有望在下届奥运会再次拿金牌; (4)第四位是36岁的律师,在律师界也是很有名气的人物,并且为人正直,同时她还是女儿童的爸爸; (5)第五位是38岁的男性职业经理人,曾在大型国营企业扭亏为盈。 (6)第六位是41岁医生,在全国也是知名的,技术非常好的医生,目前持一项重要医学课题。 (7)第七位是45岁男性大学教授,博士生导师,是某国际性学术的学科带头人。 (8)第八位是一位53岁的中学教师,深受学生爱戴。 (9)第九位是一位68岁老将军,曾为国家立下汗马功劳,现已退休。 问题是:将这就个人进行救援排序。 三、实验结果描述

奥赛实验注意事项 考试的时候要求写出实验原理,步骤(简约,基本不算分),数据(必须是测量出来的),数据处理(这部分分值很重)。 考试的时候一般会给你一张专门的实验报告纸,你只要填空就是了。 样例 实验器材 实验原理(最好图文结合)怎么推导的,这里有分数 实验步骤基本是纪录数据,设计表格 数据处理计算出要求的数据和误差(分数最多) 全国中学生物理竞赛涉及到的34个实验及相关器材 1、实验误差不需要器材,但需要了解相关误差理论。 2、在气垫导轨上研究瞬时速度气轨、滑块、光电计时器(包括光电门)不 同宽度的U型挡光片,不同厚度的垫块,游标卡尺。 3、测定金属的杨氏模量测定杨氏模量专用装置一套(包括光杠杆、砝码、 镜尺组)带有道口的米尺、钢板尺、螺旋测径器等。 (二)用CCD成像系统测定杨氏模量器材测定杨氏模量专用支架、显微镜及支架、CCD成像系统(CCD摄像机及支架、监视器)米尺(带道口)螺旋测径器。 4、研究单摆的运动特性单摆装置,带卡口的米尺,电子停表,光电计时 器(现在实验室就有) 5、气垫导轨上研究碰撞过程中动量和能量变化气轨,光电计时器,带有黏 合器和碰簧的滑块,骑码,U形挡光片,游标卡尺,电子天平。 6、测定空气中的声速声速测定仪(包含压电陶瓷换能器)功率函数发生器, 示波器等。 7、弦线上的驻波实验弦音计装置一套(包括驱动线圈和探测线圈各一个、 1kg砝码和6根不同线密度的吉他弦),信号(功率函数)发生器一台,双踪示波器一台,螺旋测径器,米尺(长度大于80cm)电子天平(或物理天平)三通接头,水准泡等。 8、测定冰的融化热量热器,电子天平,数字温度计,冰,冷、热水,烧杯, 停表,干燥的布

学生学号0120801080128 实验课成绩 学生实验报告书 实验课程名称材料成型数值模拟设计实验 开课学院材料学院 指导教师姓名朱春东、钱东升 学生姓名王丹丹 学生专业班级成型0801 2011-- 2012学年第一学期

实验教学管理基本规范 实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平 与质量的重要依据。为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高 学生质量,特制定实验教学管理基本规范。 1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参 照执行或暂不执行。 2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验 报告外,其他实验项目均应按本格式完成实验报告。 3、实验报告应由实验预习、实验过程、结果分析三大部分组成。每部分均在实验成绩中占一 定比例。各部分成绩的观测点、考核目标、所占比例可参考附表执行。各专业也可以根据具体情况,调整考核内容和评分标准。 4、学生必须在完成实验预习内容的前提下进行实验。教师要在实验过程中抽查学生预习情况, 在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。 5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。在完成所有 实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。 6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。 附表:实验考核参考内容及标准 观测点考核目标成绩组成 实验预习1.预习报告 2.提问 3.对于设计型实验,着重考查设计方案的 科学性、可行性和创新性 对实验目的和基本原理 的认识程度,对实验方 案的设计能力 20% 实验过程1.是否按时参加实验 2.对实验过程的熟悉程度 3.对基本操作的规范程度 4.对突发事件的应急处理能力 5.实验原始记录的完整程度 6.同学之间的团结协作精神 着重考查学生的实验态 度、基本操作技能;严 谨的治学态度、团结协 作精神 30% 结果分析1.所分析结果是否用原始记录数据 2.计算结果是否正确 3.实验结果分析是否合理 4.对于综合实验,各项内容之间是否有分 析、比较与判断等 考查学生对实验数据处 理和现象分析的能力; 对专业知识的综合应用 能力;事实求实的精神 50%

Deform-3D在挤压中的应用挤压就是对放在容器(挤压筒)内的金属锭坯从一端施加外力,强迫其从特定的模孔中流出,获得所需要的断面形状和尺寸的制品的一种塑性成型方法。 挤压过程分为开始(填充)挤压阶段、基本(平流)挤压阶段和终了(紊流)挤压三个阶段。在填充挤压阶段:金属发生横向流动,出现单鼓或双鼓变形。随着挤压杆的向前移动,挤压力呈直线上升。随着填充过程中锭坯直径增大,在锭坯的表面层出现了阻碍其自由增大的周向附加拉应力。随着填充过程进行,锭坯长度缩短,直径增大,中间部分首先与挤压筒壁接触,由于摩擦作用,从而在表面层出现了阻碍金属向前后两个空间流动的纵向附加拉应力。在基本挤压阶段:金属不发生横向流动。挤压力随挤压杆向前移动几乎呈直线下降。在终了挤压阶段:金属的横向流动剧烈增加,并产生环流,挤压力增加,产生挤压缩尾。这些因素使其变形机理非常复杂,很难用准确的数学关系式进行描述,从而导致生产过程中对产品质量控制的难度增大。采用DEFORM软件对大变形生产工序进行模拟分析和控制,能有效地对挤压生产进行指导。这里主要介绍DEFORM塑性成形模拟的基本过程和方法。 关键字:DEFORM 挤压塑性成形 DEFORM软件模拟塑性成形的基本流程: (1)几何模型的建立。 DEFORM-3D不具有三维造型功能,所以物理模型要在其他三维软

件中建立。例如用CAD,Pro/e,UG等三维造型软件造型,然后,通过另存为STL格式,实现模型与数值模拟软件间的数据转换。 (2)网格的划分与重划分。 划分网格是将问题的几何模型转化成离散化的有限元网格。分网时要根据问题本身的特点选择适当的单元类型。根据问题的几何和受力状态的特点,尽可能的选用比较简单的的单元类型。网格划分的方法有映射法或称为结构化的方法和自由的或非结构化的方法两种,根据不同问题类型应选用合适的方法划分网格。网格划分太大则模拟精度降低;网格划分太小模拟准确性上升,但是模拟时间增加,效率降低。所以选择一个合适的网格划分方式和网格划分大小至关重要。用刚(黏)塑性有限元法计算材料成型过程时,随着变形程度的增加和动态边界条件的变化,初始化分好的规则有限元网格,会发生部分畸变现象,网格出现不同程度的扭曲,从而影响有限元的计算精度,严重时会使迭代过程不收敛,这时就需要进行网格的重新划分,保证仿真过程中材料经大量流动后仍然可以继续,获得的结果仍然具有足够的精度。Deform在网格畸变到一定程度后会自动进行网格重划分,生成搞质量的网格。 (3)材料模型的建立及其他参数设置 功能强的分析软件提供的材料模型种类较多,用户可以根据问题的主要特点,精度要求即可得到的材料参数选择合适的模型,并输入相关参数。越是复杂的模型,其计算精度越高;但计算量也会提高,同时所需输入的材料参数也越多。一般而言,材料的物理性能和弹

第四届全国少年儿童“争当小实验家”科学体验活动 全国总决赛物理试题(小学高年级组样卷) (考试时间50分钟,满分100分) 题目基础知识实验设计综合拓展总分 填空题选择题实验操作实验报告 得分 【基础知识】(共30分) 一、填空题。(每空2分,5空共10分) 1.白炽灯泡的灯丝是用金属制作的。 2.在平面镜中可以看到大小相等、方向的正立虚像。 3.如图,橡皮筋秤没挂重物时底端在“1”处,挂2个相同 小螺帽时底端在“5”处,如果挂1个小螺帽,底端应 该在(“”)处。 4.每一个磁铁都有两极,分别叫S极和______极。 5.你心目中最伟大的物理学家是,他的伟大发明或发现是。 二、单项选择题。(每题只有一个正确答案,将正确答案的序号写在“”处,每题2分, 10题共20分) 1.2007年诺贝尔物理奖的得主是 A.阿尔贝·费尔B.格哈德-埃特尔C.马里奥-卡佩奇 2.相同的电池并联使用时 A.电压不变B.电压升高C.电压降低 3.动滑轮的作用是 A.改变用力的大小和方向B.只改变用力大小,不改变用力方向 C.改变用力方向,不改变用力大小 4.在冰面上滑动的冰壶会慢慢停下来,主要是因为冰壶受到了 A.大气压力B.地球引力C.与冰面之间的摩擦力 5.把一个平面镜竖直放置,一个人以2米/秒的速度垂直于平面镜走远,那么他在镜中的像 A.以4米/秒的速度远离平面镜B.以4米/秒的速度靠近平面镜 C.以2米/秒的速度远离平面镜 6.下列关于摆的说法中,是正确的 A.摆线越短摆动频率越快B.摆锤越轻摆动频率越快C.摆动的幅度越大摆动的频率越慢 7.下图中A点放个砝码杠杆两端会平衡A.2个B.3个C.4个 8.下面的物体中不容易导电的是。 A.铁丝B.塑料C.矿泉水D.铜片 9.电池的两极分别叫做。 A.南极、北极B.阴极、阳极C.正极、负极

实验报告 实验名称EFORM-3D镦粗仿真实验实验课程锻造工艺及模具设计 指导教师 专业班级 姓名 学号 2013年4月 1 日

实验一DEFORM-3D镦粗仿真实验 1 实验目的与内容 实验目的 通过DEFORM软件平台实现镦粗过程的仿真模拟实验。了解材料在不同工艺条件下的变形流动情况,熟悉镦粗变形工艺特点。掌握圆柱体镦粗过程的应力应变场分布特点。 实验内容 运用DEFORM模拟如图1所示的圆柱坯压缩过程。 图1 镦粗实验模型 (一)工艺条件 上模:Φ200×50,刚性材料,初始温度200℃; 下模:200×200×40。 工件:16钢,尺寸如表1所示。 序号圆柱体直 径,mm 圆柱体高 度,mm 摩擦系数, 滑动摩擦 加热温 度℃ 锤头运动速度, mm/s 镦粗行程 1 80 150 0 900 500 40 2 80 150 1200 500 40 3 80 250 0 900 500 40 4 80 250 1200 500 40 (二)实验要求

(1)运用三维如阿健绘制各模具部件及棒料的三维造型,以stl格式输出; (2)设计模拟控制参数; (3)DEFORM前处理与运算; (4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图; (5)比较方案1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因; (6)提交分析报告及分析日志文件(log)。 2 实验过程 1)建模 通过UG将压缩的模型绘制出来,分别为坯料圆柱直径80mm高150mm和圆柱直径80mm高250mm,并将它们各自的三部分分别导出为stl格式,并保存。2)镦粗模拟 a. 打开一个deform软件,新建一个文件。(Insert object)添加坯料Workpiece,上模Top Die,下模Bottom Die,并导入相应的之前保存的stl格式文件(Import); b. 修改坯料的General,其中设定Object Type为plastic,AssignTemperature 为给定的900/1200;(Mesh)将坯料分为20000/40000份,并预览(Preview),General Mesh;选择坯料的材料(Material)为16号钢;在Property中计算坯料的体积,选择自动计算(Active); c. 修改Top Die的General,其中设定Object Type 为Rigid,Assign Temperature 为200;设定其Movement 速度为500in/sec; d. 设定Bottom Die 的General ,其中设定Object Type 为Rigid,Assign Temperature 为200; e. 设定Simulation Control 中的Units为SI,Step中的Starting Step Number 为-1,Number of Simulation Steps 为40,Step Increment to Save 为1,Primary Die 为Top Die ,With Constant Die Displacement为1in.,然后点击OK。 f. 设置摩擦系数,分别为0和 g. 保存并检核(Check),然后退出 h. 运行(Run) 3)后处理 可以通过选择查看压缩的每一步的变形过程,Damage ,Strain-Effective ,Strain Rate -Effective ,Stress Effective ,Stress Max-Principal ,Temperature ,以及载荷行程曲线等。通过这些参数来检查所设定的这些数据是否合理。 3 实验结果及讨论 1)变形过程(抓取6步) 第一组数据:

铜陵学院课程实验报告 实验课程材料成型计算机模拟 指导教师 专业班级 姓名 学号 2014年05月11日

实验一 圆柱体压缩过程模拟 1 实验目的与内容 1.1 实验目的 进一步熟悉AUTOCAD 或PRO/E 实体三维造型方法与技艺,掌握DEFORM 软件的前处理、后处理的操作方法与热能,学会运用DEFORM 软件分析压缩变形的变形力学问题。 1.2 实验内容 运用DEFORM 模拟如图1所示的圆柱坯压缩过程。 (一)压缩条件与参数 锤头与砧板:尺寸200×200×20mm ,材质DIN-D5-1U,COLD ,温度室温。 工件:材质DIN_CuZn40Pb2,尺寸如表1所示,温度700℃。 (二)实验要求 (1)运用AUTOCAD 或PRO/e 绘制各模具部件及棒料的三维造型,以stl 格式输出; 砧板 工件 锤头 图1 圆柱体压缩过程模拟

(2)设计模拟控制参数; (3)DEFORM前处理与运算(参考指导书); (4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态; (5)比较实验 1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因; (6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。 2 实验过程 2.1工模具及工件的三维造型 根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、锤头和砧板的几何实体,文件名称分别为workpiece,topdie,bottomdie,输出STL格式。 2.2 压缩过程模拟 2.2.1 前处理 建立新问题:程序→DEFORM6.1→File→New Problem→Next→在Problem Name栏中填写“Forging”→ Finish→进入前前处理界面; 单位制度选择:点击Simulation Conrol按钮→Main按钮→在Units栏中选中SI(国际标准单位制度)。 添加对象:点击+按钮添加对象,依次为“workpiece”、“topdie”、“bottomdie”。 定义对象的材料模型:在对象树上选择workpiece →点击General按钮→选中Plastic 选项(塑性)→点击Assign Temperature按钮→填入温度,→点击OK按钮;在对象树上选择topdie →点击General按钮→选中Rigid选项(刚性)→点击Assign Temperature 按钮→填入温度,→点击OK按钮→勾选Primary Die选项(定义为extusion dummy block 主动工具)→如此重复,定义其它工模具的材料模型(不勾选Primary Die选项)。 调整对象位置关系:在工具栏点击Object Positioning按钮进入对象位置关系调整对话框→根据挤压要求及实体造型调整相互位置关系→点击OK按钮完成; 模拟控制设置:点击Simulation Conrol按钮→Main按钮→在Simulation Title栏中填入“tuble extrusion”或“stick extrusion”→在Operation Title栏中填入“deform heat transfer”→选中SI选项,勾选“Defromation”选项,点击Stemp按钮→在Number of Simulation Stemps 栏中填入模拟步数→Stemp Increment to Save栏中填入每隔几步就保存模拟信息→在Primary Die栏中选择extusion dummy block(以挤压垫为主动工具)→在With Constant Time Increment栏中填入时间步长→点击OK按钮完成模拟设置; 实体网格化:在对象树上选择workpiece→点击Mesh →在Number of Elements卡上填入需要的网格数,如15000→点击Generate Mesh →工件网格生成; 说明:工模具不作分析,可以不进行网格划分。 设置对象材料属性:在对象树上选择workpiece→点击Meterial→点击other→选择DIN-CuZn40Pb2→点击Assign Meterial完成材料属性的添加; 设置主动工具运行速度:在对象树上选择topdie →点击Movement→在speed/force选

学生学号28 实验课成绩 学生实验报告书 实验课程名称材料成型数值模拟设计实验 开课学院材料学院 指导教师姓名朱春东、钱东升 学生姓名王丹丹 学生专业班级成型0801 2011-- 2012学年第一学期

实验教学管理基本规范 实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。 1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参 照执行或暂不执行。 2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验 报告外,其他实验项目均应按本格式完成实验报告。 3、实验报告应由实验预习、实验过程、结果分析三大部分组成。每部分均在实验成绩中占一 定比例。各部分成绩的观测点、考核目标、所占比例可参考附表执行。各专业也可以根据具体情况,调整考核内容和评分标准。 4、学生必须在完成实验预习内容的前提下进行实验。教师要在实验过程中抽查学生预习情况, 在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。 5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。在完成所有 实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。 6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

实验课程名称材料成型数值模拟

实验报告示范(注:仅供参考) 题目1: 金属扬氏弹性模量の测量 一.实验仪器: 扬氏模量测量仪、光杠杆镜尺系统、千分尺、直尺、待测金属丝、砝码等。 二. 实验原理 如图1所示,设金属丝长度为L ,截面积为S , 其上端固定,下端悬挂砝码,于是,金属丝受外力 F の作用而发生形变,伸长了ΔL ,比值F/S 是金属 丝单位截面积上の作用力;比值ΔL /L 是金属丝の 相对伸长。根据虎克定律,金属丝在弹性限度内有: L L E S F ?= (1) 比例系数E 就是该金属丝の杨氏弹性模量。 设金属丝の直径为d ,则S =πd 2/4,将此式代入 (1)式可得 L d FL E ?=24π (2) 由(2)式可知,只要通过实验测出式中各量即可测定出金属丝の扬氏模量E ,实验测定E の核心问题是如何测准ΔL ,因为ΔL 是一个微小の长度变化量。 为测准ΔL 我们使用の光杆镜尺系统如图2所示,是由光杠杆和包括一个竖直标尺并带有望远镜组成の镜尺组来完成の。假定开始时平面镜の法线在水平位置,通过望远镜观察由平面镜反射标尺の像,假设标尺(竖尺)在望远镜分划板(或叉丝)上の读数为n 0。当金属丝在拉力F の作用下伸长ΔL 时,光杠杆の后脚f 1、也随金属丝下降ΔL ,并带动平面镜M 转过θ 角到M '。同时平面镜の法线on 0也转过同一角度θ 至on 。根据光の反射定律可知,从n 0发出の光经平面 镜M '反射至n 1,且∠ n 0on =∠ n 1on =θ ,此时入射光和反射光线之间の夹角应为2θ。设D 是光杠杆平面镜到标尺の垂直距离,K 是光杠杆后脚f 1到前脚f 2、f 3连线の垂直距离。n 0、n 1分别为金属丝伸长前后反射光线在标尺上の刻度读数,则Δn 就是标尺上の刻度差。由图2可知 (3) 图2 ΔL K 光杠杆 θ D n tg K L tg /2/?=?=θθ图 1 L ?L F f 1 θ θ n 0 望远镜 M O M ' D n 1 Δn 竖尺 n f 2,f 3

铜陵学院课程实验报告 实验名称棒材热挤压过程模拟 实验课程材料成型计算机模拟 指导教师张金标. 专业班级10材控(2). 姓名彭建新. 学号1010121064 . 2012年04月23日

实验二棒材热挤压过程模拟 1 实验目的与内容 1.1 实验目的 进一步熟悉DEFORM软件前处理、后处理的操作方法,掌握热力耦合数值模拟的模拟操作。深入理解并掌握DEFORM软件分析热挤压的塑性变形力学问题。 1.2 实验内容 运用DEFORM模拟如图2所示的黄铜(DIN_CuZn40Pb2)棒挤压过程(已知:坯料φ90?25mm)。 图1 棒材热挤压示意图 挤压工具:尺寸如图所示,材质DIN-D5-1U,COLD,温度3500。 坯料:材质DIN_CuZn40Pb2,尺寸φ98×60,温度6300。 工艺参数:挤压速度10mm/s,摩擦系数0.1。 (二)实验要求

(1)运用AUTOCAD或PRO/e绘制各模具部件及棒料的三维造型,以stl格式输出; (2)设计模拟控制参数; (3)DEFORM前处理与运算; (4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态; (5)运用DEFORM后处理Flow Net(流动栅格)功能观察金属流动的不均匀性,说明原因; (6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。 2 实验过程 2.1挤压工模具及工件的三维造型 根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、挤压模、挤压垫、挤压筒的几何实体,文件名称分别为extrusion workpiece,extrusion die,extusion mandrel,extusion dummy block,extusion chamber。输出STL格式。 说明:上述几何形体尽量在一个空间体系下用相对尺寸绘制,保证它们的装配关系;所有实体造型都要在空间体系的第一象限内,即几何点的坐标值非负。 2.2 挤压模拟 1.前处理 2.建立新问题: 注:单位制度选择:点击Simulation Conrol按钮→Main按钮→在Units栏中选中SI(国际标准单位制度)。 3.添加对象:点击+按钮添加对象,依次为“workpiece”、“top die”、“bottom die”和“object 4”,在Object Name栏中填入extrusion workpiece→点击Change按钮→点击geometry →点击import→选择extrusion workpiece.stl实体文件→打开;重复操作,依次添加extrusion die,extusion mandrel,extusion dummy block,extusion chamber。 4.定义对象的材料模型 5.模拟控制设置 6.实体网格化 说明:工模具不作分析,可以不进行网格划分。 7.设置对象材料属性:在对象树上选择extrusion workpiece→点击Meterial→点击other→选择DIN-CuZn40Pb2→点击Assign Meterial完成材料属性的添加; 8.设置主动工具运行速度:在对象树上选择extusion dummy block→点击Movement→在speed/force选项卡的type栏上选中Speed选项→在Directiont选中主动工具运行,如-Y→在speed卡上选中Define选项,其性质选为Constant,填入数度值,如10mm/s; 9.工件体积补偿:在对象树上选择extrusion workpiece→点击Property→在Target V olume卡上选中Active选项→点击Calculate V olumer按钮→→点击Yes按钮→勾选Compensate during remeshing

上机实验DEFORM软件的基本操作 1实验目的 了解认识DEFORM软件的窗口界面,掌握DEFORM软件的前处理、后处理的操作方法与技能,学会运用DEFORM软件分析实际问题。 2实验内容 (1)运用DEFORM绘制或导入各模具部件及坯料的三维造型; (2)设计模拟控制参数; (3)定义模具及坯料的材料; (4)完成模具及坯料的网格划分; (5)调整模具和坯料的相对位置; (6)设定模具运动; (7)设定变形边界条件; (8)生成数据库; (9)利用后处理观察变形过程,绘制载荷曲线图,观察变形体内部应力、应变及损伤值分布状态; (10)制作分析报告。 图1圆柱体镦粗过程模拟 3实验步骤 3.1创建新项目 打开DEFORM软件,在DEFORM主界面单击设置工作目录为C:\DEFORM3D\PROBLEM。单击按钮,弹出Problem setup(项目设置)对话框,选择

使用Deform-3D preprocessor,单击进入项目位置设置对话框,直接单击进入项目名称设置对话框,在Problem name框中输入本项目名称“Upset”,进入DEFORM-3D前处理界面。 3.2设置模拟控制初始参数 单击Input/Simulation controls菜单或单击按钮进入模拟控制对话框,在对话框左侧的栏中选取Main窗口,如图2所示。设定模拟分析标题为“Upset”,操作名为“Upset”,Units单位制为“SI”,分析模式为变形“Deformation”,单击OK按钮,完成模拟控制的初始设置。 图2模拟控制初始设置 3.3创建对象 3.3.1坯料的定义 单击对象设置区的按钮,进入Workpiece对象一般信息设置窗口,。在Object name后面的框中输入“Billet”,单击其后的按钮,将对象名称改为“Billet”。在Object type(对象类型)中选择Plastic(塑性)。 单击对象设置区的按钮,进行对象几何模型的设置,单击 按钮,进入几何造型单元。采用圆柱体,输入其半径为100,高度为200,

实验报告 姓名:班级:学号:实验成绩: 同组姓名:实验日期:08.03.03 18:00指导教师:批阅日期: 光学测角仪的调整与使用 【实验目的】 1.了解光学测角仪的主要构造,正确掌握调整光学测角仪的要求和方法; 2.测定三棱镜的顶角,观察三棱镜对汞灯的色散现象; 3.测定玻璃三棱镜对各单色光的折射率 【实验原理】 1.三棱镜顶角的测量 (1)自准法测量三棱镜的顶角 自准法测三棱镜顶角 图2是自准法测量三棱镜顶角的示意图.利用望远镜自身产生平行光,固定平台(或固定望远镜),转动望远镜光轴(或转动小平台),先使棱镜AB面反射的十字像落在分划板上“╪”准线上部的交点上(即望远镜光轴与三棱镜AB 面垂直),记下刻度盘对称游标的方位角读数θ1、θ 2.然后再转动望远镜(或小平台)使AC面反射的十字像与“╪”准线的上交点重合(即望远镜光轴与AC 面垂直),记下读数θ 1′和θ 2′(注意θ 1与θ1′为同一游标上读得的望远镜方位角,而θ 2与θ 2′则为另一游标上读得的方位角),两次读数相减即得顶角α的补角.α = 180°-? ,可以证明

(1) (2)反射法测量三棱镜的顶角 图3为反射法测量三棱镜顶角的示意图.将三棱镜放在载物台上,使平行光管射出的光束投射到棱镜的两个折射面上,从棱镜左面反射的光可将望远镜转至Ⅰ处观察,使用望远镜微调螺丝,使“╪”准线的中心垂直线对准反射狭缝像,从两个游标读出方位角读数?1和?2,再将望远镜转至Ⅱ处观测从棱镜左面反射的狭缝像,又可分别读得方位角读数?1′和?2′.由图3可知,三棱镜的顶角 (2) 反射法测三棱镜顶角 2.由各单色光的最小偏向角求折射率: 通过光的反射定律和折射定律可以求得折射率n (3) 式中i1,i2,δmin分别为某一单色光的入射角、折射角和最小偏向角,α则为三棱镜的顶角.

第一章挤压模具尺寸及工艺参数的制定 1.1实验任务 已知:空心坯料Φ90×25mm,材料是黄铜(DIN-CuZn40Pb2),内径与挤压针直径相同。所要完成成品管直径26mm,模孔工作带直径36mm,模孔出口带直径46mm。 完成如下操作: (1)根据所知参数设计挤压模具主要尺寸和相关工艺参数,并运用AUTOCAD(或Pro/E)绘制坯料挤压过程平面图。 (2)根据所绘出的平面图形,在三维空间绘出三维图。并以STL格式分别输出各零件图形,并保存。 (3)运用DEFORM-3D模拟该三维造型,设置模拟参数,生成数据库,最终完成模拟过程。 1.2挤压温度的选取 挤压温度对热加工状态的组织、性能的影响极大,挤压温度越高,制品晶粒越粗大,挤制品的抗拉强度、屈服强度和硬度的值下降,延伸率增大。由于黄铜在730℃时塑性最高,而在挤压过程中由于变形、摩擦产热使配料温度升高,若把黄铜预热到730℃,坯料可能超过最佳塑性成型温度,所以选取坯料初始温度为500℃。挤压筒、挤压模具也要预热,以防止过大的热传递导致金属温度分布不均,影响制品质量,预热温度与坯料温度不能相差太大,故选取为300℃。 挤压速度的选取 挤压速度对制品组织与性能的影响,主要通过改变金属热平衡来实现。挤压速度低,金属热量逸散较多,致使挤压制品尾部出现加工组织;挤压速度高,锭坯与工具内壁接触时间短,能量传递来不及,有可能形成变形区内的绝热挤压过程,使金属的速度越来越高,导致制品表面裂纹。而且在保证产品质量和设备能量允许的前提下尽可能提高挤压速度。根据挤压流程可计算得挤压比为λ=13,故挤压垫速度为为1.5 mm/s。

第二章工模具尺寸 2.1 挤压筒尺寸确定 2.1.1考虑坯料挤压过程中的热膨胀,取挤压筒内径为mm; 2.2.2挤压筒外径为,故挤压筒外径为mm; 2.2.3挤压筒长度 (2-1) 式中:—锭坯最大长度,对重金属管材为; —锭坯穿孔时金属增加的长度; —模子进入挤压筒的深度; —挤压垫厚度。 由于金属的内径与挤压针的直径相等,则锭坯穿孔时金属增加的长度L=0,改例中模子进入挤压筒的深度t=0,挤压垫厚度s=5mm mm 模子尺寸设计

机械工程系 实验报告 实验内容黄铜棒挤压过程模拟 实验时间 2010-5-21至2010-6-3 班级 姓名 学号 指导教师

黄铜挤压模拟实验报告 实验目的:通过模拟训练,让学生熟悉AUTOCAD、UG、(PRO/E) 、OFFICE等软件,并掌握这些软件的实用方法,提高学生在专业领域内运用计算机技术 分析问题、解决问题的能力。熟悉DEFORM-3D软件的实用的环境,学 会使用DEFORM-3D进行简单的材料成型模拟,分析成型过程中工件的 温度、应力、应变、破坏系数及挤压工具载荷的变化。 实验内容:运用DEFORM-3D模拟黄铜的挤压过程。本次实习模拟的是材料为DIN_CuZn40Pb2尺寸为200mm×140mm黄铜棒的挤压过程。主要内容: 1)绘图:熟悉AUTOCAO(PRO\E、UG)绘图软件的使用方法,运用 AUTOCAD (PRO\E、UG)完成给定问题的二维平面图形和三维实体图形 的绘制。 2)成型过程模拟实验:熟悉模拟软件DEFORM-3D的使用方法,运用DEFORM-3D模拟实例问题的成型过程,进行简要的工艺参数队成 型过程的影响分析。 3)电子文档编辑训练:练习OFFICE软件的Word等常用编辑软件的使用方法,运用OFFICE完成材料成型过程模拟实验的实验报告。实验过程:1.根据给定的主要尺寸,运用AutoCAD/UG/PRO\E绘出挤压过程平面图形,并标注尺寸。 2.根据所绘出的平面图形,在三维空间绘出三维图。并以stl格式分 别输出各零件图形,并保存。 3.在DEFORM中输入各个零件图形,设置模拟参数,生成数据库,最 终完成模拟过程。 4.完成模拟的后处理过程,观察模拟过程中工件及挤压工具主要参数 的变化,并记录数据。 5.撰写实验报告。