半导体制造中涂胶工艺的研究进展

向 东1 何磊明1 瞿德刚1,2 牟 鹏1 段广洪

1

1.清华大学,北京,100084 2.后勤工程学院,重庆,400016

摘要:涂胶工艺过程质量的好坏直接影响到光刻工艺的质量,综述了旋转涂胶法和雾化喷涂法两种涂胶方法的工艺特点和研究进展,另外还对电沉积法、气相沉积法等工艺方法进行了简要介绍。对比了旋涂法、

喷涂法和电沉积法等涂胶方法的工艺特点,并对不同涂胶工艺方法的应用场合进行了总结。关键词:旋涂;喷涂;电沉积;光刻工艺

中图分类号:TN305 DOI:10.3969/j

.issn.1004-132X.2012.03.023Development of Coating

of Photoresist in Semiconductor ManufacturingXiang

Dong1 He Leiming1 Qu Degang1,2 Mou Peng1 Duan Guanghong1

1.Tsinghua University,Beijing

,1000842.Logistic Engineering

University,Chongqing,400016Abstract:The quality of the coating of the photoresist impacts the quality of lithography

directly.The spin coating and spray coating

method and their development process were presented,as well asthe electrodeposition(ED),vapor deposition methods.Advantage and disadvantages of the spin coat-

ing,spray coating and ED were outlined,and the applications of the different coating methods weresummarized.

Key

words:spin coating;spray coating;electro-deposition;photolithography收稿日期:2011—01—19

基金项目:国家科技重大专项(2009ZX02009-005

)0 引言

在集成电路制造过程中,光刻是最复杂、最昂贵和关键的工艺。现在的光刻成本占了芯片总制造成本的三分之一,耗费的时间约占整个硅片生

产时间的40%~60%[1]

。对于光刻工艺来说,

硅片上光致抗蚀剂(俗称光刻胶)的厚度和均匀性是非常关键的质量参数,

它直接影响到后续光刻工艺的质量,从而影响集成电路的性能、成品率及可靠性等。一般来说,光致抗蚀剂薄膜的厚度从几百纳米到几十微米不等,而且它的均匀性必须达

到±1%的水平[2]

。微米级、均匀光刻胶的涂敷对

涂胶工艺提出了非常高的要求。

目前大多数光刻胶涂胶工艺普遍采用的是旋转式涂胶方法,即甩胶法。近年来,随着微机电系统(micro electro mechanical sy

stems,MEMS)、微光机电系统(micro optical electro mechanicalsy

stem,MOEMS)等技术的发展,甩胶工艺遇到越来越多的挑战,雾化喷涂法和电沉积法等新的涂胶工艺方法开始出现。本文对涂胶工艺的国内外研究动态进行了介绍。

1 旋涂法

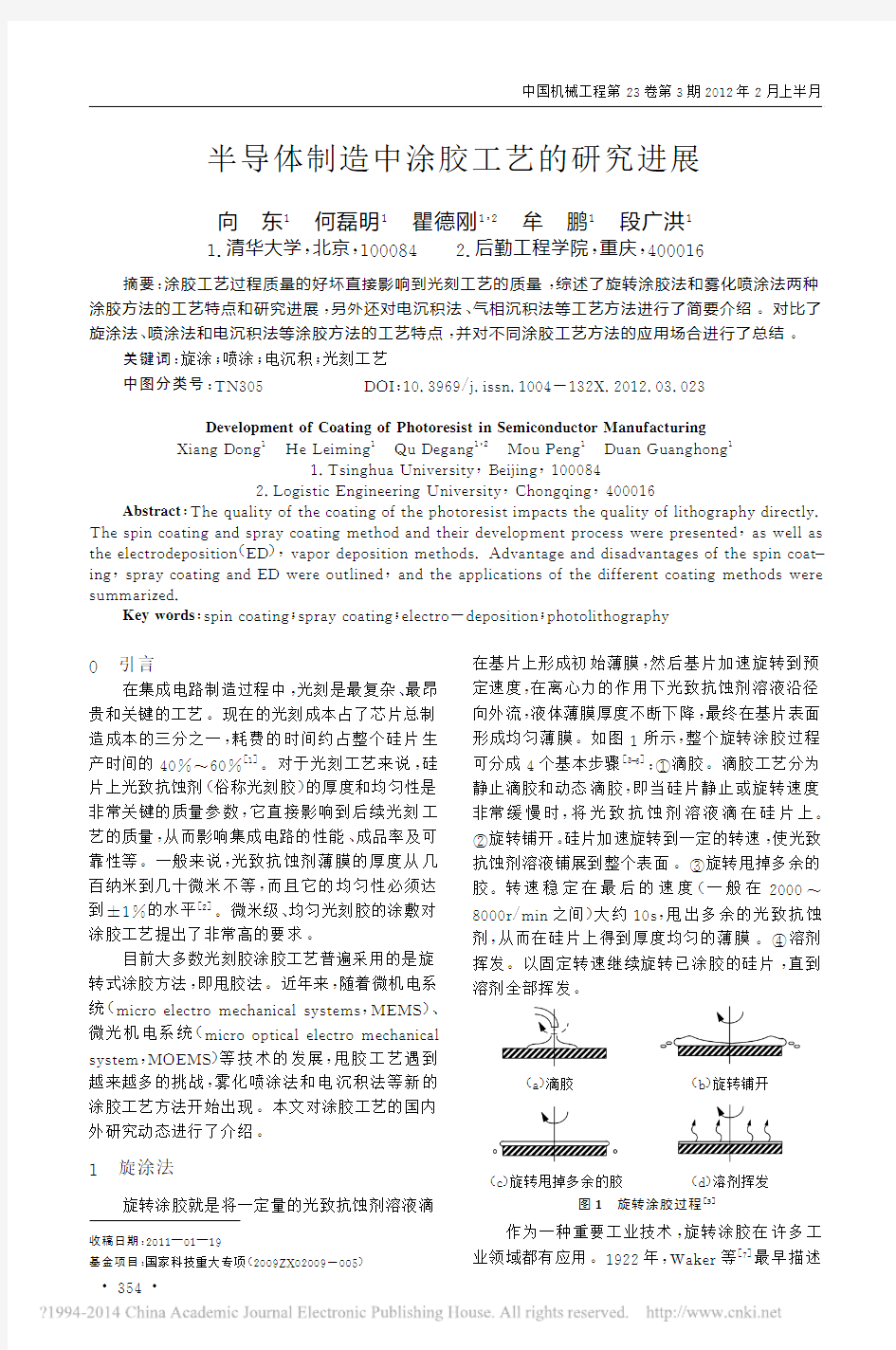

旋转涂胶就是将一定量的光致抗蚀剂溶液滴

在基片上形成初始薄膜,然后基片加速旋转到预定速度,在离心力的作用下光致抗蚀剂溶液沿径向外流,

液体薄膜厚度不断下降,最终在基片表面形成均匀薄膜。如图1所示,整个旋转涂胶过程

可分成4个基本步骤[3-6]

:①滴胶。滴胶工艺分为

静止滴胶和动态滴胶,即当硅片静止或旋转速度非常缓慢时,

将光致抗蚀剂溶液滴在硅片上。②旋转铺开。

硅片加速旋转到一定的转速,使光致抗蚀剂溶液铺展到整个表面。③旋转甩掉多余的胶。转速稳定在最后的速度(一般在2000~8000r/min之间)大约10s

,甩出多余的光致抗蚀剂,从而在硅片上得到厚度均匀的薄膜。④溶剂挥发。以固定转速继续旋转已涂胶的硅片,直到溶剂全部挥发

。

(a)滴胶(b

)

旋转铺开(c)旋转甩掉多余的胶(d

)溶剂挥发图1 旋转涂胶过程[

3]

作为一种重要工业技术,旋转涂胶在许多工

业领域都有应用。1922年,Waker等[7]

最早描述

·

453·中国机械工程第23卷第3期2012年2月上半月

滴胶量足够,最终可获得均匀薄膜,且薄膜厚度和滴胶量无关;而Bingham塑性流体得到非均匀薄膜,在中心最厚,沿半径向外变薄。1953年,Kleinschmidt[8]研究了通过控制流体黏度和提高旋涂速度(4000r/min)得到沥青均匀膜(12μm)的方法。1958年,Emslie等[9]对无限大旋涂圆盘上恒定黏度牛顿流体的自由表面演变过程进行了分析研究。20世纪60年代,随着微电子技术的发展,旋涂在工业中得到了广泛的应用。例如,在半导体制作中,在硅片上涂覆光敏材料,应用于硬盘、光学元件等生产中磁粉薄膜的制作等。1960年,Acrivos等[10]将Emslie的研究扩展到非牛顿流体上,建立了简单的幂律流体模型。1979年,Lai[11]通过实验得到了光致抗蚀剂旋涂的膜厚公式。1984年,Jenekhe等[12]建立了在低剪切力下限制牛顿黏度的Ellis模型,在近轴区得到了流体的近似均匀分布。1985年,Jenekhe等[13]进行了Bingham弹性模型的研究,认为材料在低于屈服应力时表现出固态特性,而在高于屈服应力时就会跟牛顿流体一样表现出液态特性。1987年,陈文芳等[14]研究了Casson流体在旋转圆盘上的流动特性,得到了其薄膜厚度随时间和流态参数变化的规律。上述研究是在没有考虑溶剂挥发和扩散的情况下得到的不同类型流体旋涂过程中的离心流动效应,然而实际旋涂过程中溶剂都是易挥发的。1978年,Meyerhofer[15]考虑了溶剂挥发对旋涂的影响,其得到的研究结果为:在起始阶段,径向流动占主要地位,而当膜厚到达临界点时,挥发占主导,薄膜厚度接近最终结果;当初始膜厚较小时,在低速下,径向外流和挥发都很弱;当转速较高时,挥发率较高;在其他工艺参数控制精度高的条件下,可得到与基片尺寸无关的均匀膜厚。1985年,Sukanek[16]在考虑旋涂溶液挥发和不挥发的情况下,通过求解其质量守恒方程,分析了薄膜厚度和旋涂参数的关系。1996年,Birnie[17]通过研究发现:流体挥发和流动效应对旋涂过程中液体薄膜变薄都有影响,其结果验证了Emslie等的理论分析。

集成电路的飞速发展,使得对涂胶工艺的要求日益严格。光致抗蚀剂薄膜的厚度与均匀性成为涂胶工艺重要的性能指标。对于旋转涂胶工艺来说,在保证严格的温湿度洁净环境条件下,影响光致抗蚀剂膜厚的关键参数是转速和光致抗蚀剂

重复性、预旋转速度、预旋转时间、最终旋转速度、最终旋转时间和最终旋转加速度、滴胶状况和回吸量等[2]。2001年,Myers等[18]研究了科氏力对旋涂的影响,其数值研究结果表明在轴对称流动的情况下,科氏力对薄膜厚度没有影响。2002年,Kitamura等[19]使用接近法分析了旋涂圆盘上非均匀膜厚的流体薄膜不稳定流动性,在初始膜厚均匀、外界影响可以忽略的情况下,揭示了重力、表面张力和惯性力对薄膜平面度和薄化过程的影响规律。

在集成电路非平面表面的旋转涂胶过程中,三维微结构会通过表面张力影响液体的流动。1985年,White等[20]发现表面形貌会引起膜厚的异常变化。其研究结果表明,在较低的转速下,能得到厚度均匀的薄膜。1989年,Hwang等[21]分析了粗糙表面旋涂流动的数值解和解析解,其研究结果表明:流体膜厚越薄,表面形貌对其影响越大,不同的表面形貌会导致不同薄膜表面形貌的渐进趋向。1991年,Peurrung等[22]研究了尺寸为50~100μm的基片的表面形貌对薄膜平面化的影响规律。1994年,Extrand[23]研究了工艺参数对超薄高分子膜的影响,其研究结果表明:薄膜厚度与固体浓度成正比,与转速成反比。

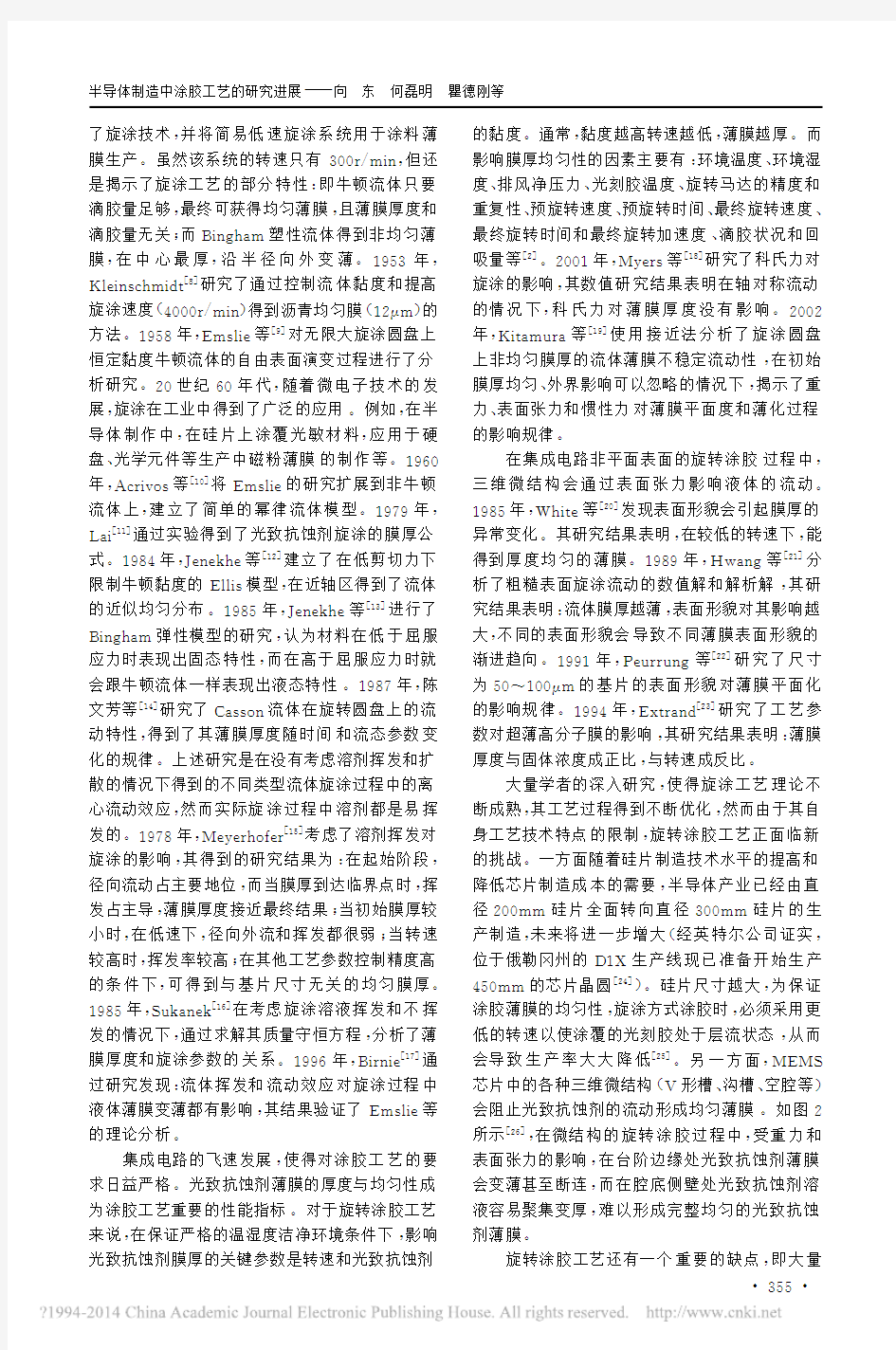

大量学者的深入研究,使得旋涂工艺理论不断成熟,其工艺过程得到不断优化,然而由于其自身工艺技术特点的限制,旋转涂胶工艺正面临新的挑战。一方面随着硅片制造技术水平的提高和降低芯片制造成本的需要,半导体产业已经由直径200mm硅片全面转向直径300mm硅片的生产制造,未来将进一步增大(经英特尔公司证实,位于俄勒冈州的D1X生产线现已准备开始生产450mm的芯片晶圆[24])。硅片尺寸越大,为保证涂胶薄膜的均匀性,旋涂方式涂胶时,必须采用更低的转速以使涂覆的光刻胶处于层流状态,从而会导致生产率大大降低[25]。另一方面,MEMS芯片中的各种三维微结构(V形槽、沟槽、空腔等)会阻止光致抗蚀剂的流动形成均匀薄膜。如图2所示[26],在微结构的旋转涂胶过程中,受重力和表面张力的影响,在台阶边缘处光致抗蚀剂薄膜会变薄甚至断连,而在腔底侧壁处光致抗蚀剂溶液容易聚集变厚,难以形成完整均匀的光致抗蚀剂薄膜。

旋转涂胶工艺还有一个重要的缺点,即大量

·

5

5

3

·

图2 非均匀涂层示意图

的光致抗蚀剂(约95%~98%[2

7]

)会被甩离硅片,有效利用率低,造成极大的浪费。全世界每年所消耗的光致抗蚀剂的成本占到了整个光刻工艺过程材料成本的3%

[28]

。随着集成电路产业的迅猛

发展,芯片集成度不断提高,线宽不断减小,涂胶所使用的光致抗蚀剂从I线向深紫外(DUV)转移,其价格也不断提高,DUV

IV型光致抗蚀剂的价格在每加仑5000美元以上[2

9]

。与此同时,光致抗蚀剂的需求呈不断上升之势,2003年全球光致抗蚀剂市场销售额为6.7亿美元,较2002年同

比增长12.1%,2004年上半年销售额为3.8亿美

元,较2003年同期增长20.4%[3

0]

。我国的光致抗蚀剂市场在2003年市场规模为1亿元,2005

年的市场规模已增长到2.5亿元左右,年增长率超过50%,远远超过国际光致抗蚀剂的增长速度。1986年时,旋涂工艺中光致抗蚀剂的利用率大概在0.04%左右,1991年光致抗蚀剂的利用率提高到1.6%,1995年增加到6.3%

[28]

,但是依然

有大量的光致抗蚀剂被浪费。因此,

提高光致抗蚀剂的利用率一直是涂胶工艺研究者追逐的目标之一。此外,光致抗蚀剂中含有的各种化学溶剂会造成严重的环境污染,

废液需要进行预先处理,其费用达到了光致抗蚀剂成本的60%

[31]

。为此,

半导体制造业一直也在探寻新的工艺方法。

2 喷涂法

喷涂法在很多工业领域都有广泛的应用,其工艺过程为:

使用各种压力、静电雾化喷嘴将待喷涂介质雾化成细小的颗粒,喷射到待喷涂工件的表面,形成比较薄而均匀的介质膜,如汽车面漆的喷涂等。但是上述雾化喷涂工艺由于自身工艺特征的限制,加上其喷涂效果难以满足涂胶均匀性要求,因而没有应用于光刻工艺中的涂胶过程。

随着超声波喷嘴喷涂等精细雾化技术的成熟,喷涂法开始用于光刻工艺中的涂胶工艺,如美

国专利US4806455[32]

最早提出将SONO-TEK

公司8605系列超声雾化喷嘴用于基片表面光致抗蚀剂薄膜热保护层的涂覆。

1999年,奥地利EV Group公司推出了选用超声雾化喷嘴作为喷涂工具的EVG101系列喷

涂设备,用于光致抗蚀剂的喷涂[

33]

。这种喷雾式涂胶技术的关键是超声波喷嘴,

它利用压电夹心式换能器的振荡,在雾化表面形成表面波,将光致抗蚀剂雾化成精细液滴,

其平均特征直径约为20μ

m。为满足良好雾化的要求,选用的光致抗蚀剂的黏度必须低于20mm2/s[34],对于高黏度光致抗蚀剂,可用相应的溶剂进行稀释。光致抗蚀剂溶液的输送采用自动注射泵系统,

用计量泵进行精确控制。在喷涂过程中,喷嘴角度需保持某一角度不变,

喷嘴沿直径方向在基片上方一定距离进行扫描,基片低速旋转,转速一般为30~60

r/min[3

4]

。为保证膜厚均匀,喷嘴穿过硅片上方时扫描速度应是不断变化的,在中心位置速度最快[35-37]

。2000年,德国SUSS

MicroTec公司推出了与之类似的喷涂设备(SUSS Delta AltaS-

pray

)[38

]

。它与其他喷涂设备主要不同之处是选用的喷嘴为超精细压力雾化喷嘴。喷涂时选择恒

压泵提供恒定压力的洁净空气或氮气进行压力雾化,

并运用二维运动控制平台进行扫描式运动,将雾化成微细颗粒的光致抗蚀剂均匀喷涂至硅片上,形成均匀薄膜。喷涂时,由于压力喷嘴喷出的液滴速度较大,喷嘴离硅片的距离一般选择在60~90μ

m之间。由于雾化涂胶工艺方法出现的时间较晚,有关这方面的研究相对较少,

现有的研究大多集中在实验验证分析相关工艺参数对薄膜厚度和均匀

性的影响上。2000年,Kitano[39]、Ito等[4

0]

研究了采用二维运动控制平台进行扫描式运动的雾化喷涂工艺,

分析了接触角与薄膜均匀性之间的关系,认为当接触角小于11.5°时,可以达到比较理想的喷涂效果,然后再合理选择扫描速度与加速度,可以有效地减少光刻胶的浪费。Brubaker

等[41-43]、Pham等[3

4-37,44-49]

分别进行了不同实验条件下的喷涂工艺研究,认为薄膜的厚度、均匀性和粗糙度主要取决于固体含量(光致抗蚀剂的稀释浓度)

、喷雾喷嘴的角度、光致抗蚀剂的流速、喷嘴的扫描速度、旋转主轴速度以及气体压力等工艺参数。基于EVG 101喷涂设备,Pham等通过实验研究发现固体浓度、喷嘴扫描速度、液体供给速度对膜厚具有比较显著的影响,而对其均匀性影响不大。图3所示为在平面基片上进行光致抗

蚀剂(AZ4823)

的喷涂实验结果[34]

,当液体供给速度从30μL/s增加到80μL/s时,平均膜厚从4μm增加到10μ

m,而均匀性变化不大,基本上都在5%以内。图4[49]

所示为MEMS芯片上不同

·

653·中国机械工程第23卷第3期2012年2月上半月

稀释浓度的光致抗蚀剂(AZ4562)的喷涂实验结果,固体浓度越高,最终膜厚也越大,而薄膜均匀

性变化不大。Pham等[3

6-37]

推导了一定实验条件下薄膜厚度与固体浓度、喷嘴扫描速度、液体供给速度等工艺参数之间的关系,

当使用一定固体浓度的光致抗蚀剂喷涂时,在一定尺寸的基片上形成的薄膜厚度与液体供给速度成正比,与扫描速

度成反比。Singh等[50-57]

则研究验证了Delta Al-

taSpray喷涂设备在MEMS芯片等三维特征结构中的喷涂效果,认为采用该设备同样可以得到

满足工艺要求的涂胶。2008年,Koo等[2

5]

为了提高雾化涂胶方法的均匀性,采用喷涂与旋涂结合的涂胶方法,实验分析了薄膜厚度、均匀性与转速、抗蚀剂黏度、供给速度等工艺参数以及温度湿度等环境参数之间的关系,当湿度较大时可以得到更好的均匀度。2010年,

电子科技大学李波等[58]

研究了采用超精细压力雾化喷嘴为喷涂工

具的涂胶工艺工程,在均匀实验的基础上利用非线性回归方法得到了薄膜厚度与涂料压力、微调阀和雾化压力等工艺参数之间的数学模型。清华

大学瞿德刚等[59]

通过Dantec公司的粒子动态分

析(PDA)系统测试了超声波喷嘴雾化颗粒的粒径大小与分布,研究了相关工艺参数对超声喷嘴雾化效果的影响,为雾化喷涂工艺选择合适工艺参数提供了参考依据

。

图3 平面基片上膜厚、均匀性与喷涂供给速度

之间依赖关系的实验结果[

34

]

图4 膜厚、均匀性与固体浓度之间的关系[

49]

与旋转涂胶方法相比,雾化喷涂方法工艺控制参数相对较多,要达到理想的薄膜厚度与均匀性,必须选择合适的喷涂工艺参数,要满足集成电

路芯片中光刻工艺的要求,其均匀性也有待进一步提高。从当前实际应用来看,正如文献[43]中指出一样:

雾化喷涂方法不仅可以满足MEMS领域中表面形貌起伏不平的圆片的涂胶,而且可横跨许多其他工业领域,

在这些领域中,雾化喷涂方法比旋转涂胶方法更加有利,如:①对不规则形状和特重型基片的涂胶;②对多个小尺寸基片同时涂胶;③易碎结构的保护性涂胶;④填充悬空的应用。另外,雾化喷涂方法可大大提高光刻胶的利用率。

3 其他涂胶方法

除了上述两种涂胶工艺方法之外,电沉积方法也是一种在光刻工艺中得到实际应用的涂胶方法。电沉积方法基于电化学的电泳原理,在许多方面类似于电镀,

但与电镀不同之处是电镀是连续的,电沉积工艺则是自行制约的。电解后的光敏抗蚀剂是非导电的,当达到一定厚度时将成为不导电的阻挡层。而电镀的金属镀层是导电性的,只要有电流通过,电镀过程就会持续不断。根据其表面带电电荷的不同,

电沉积材料可分为阳离子和阴离子两类。美国专利US4592816[6

0]

介绍了光敏聚合物形成均匀薄膜的电泳沉积方法,US5230984[6

1]

介绍了一种正性感光阴离子树脂涂层材料的组成及其电沉积制作工艺。文献[62

]介绍了电沉积涂胶的光刻工艺过程,即先将基片用电子束蒸镀技术镀上一层金属导电层,再将光致抗蚀剂中的官能基经过亲水化以后,分散到水中形成乳浊液,然后将基片作为电极置于溶液槽中,

在电解作用下光致抗蚀剂微团发生分解并附着于作为电极的基板上,当基板被光致抗蚀剂完全覆盖后沉积停止,最终形成均匀薄膜。

电沉积工艺过程复杂,Vidusek[6

2]

研究发现,在电沉积过程中,要保证薄膜均匀并且避免出现针孔的缺陷,要尽量减少抗蚀剂乳浊液中的气泡,同时为保证其浓度稳定,必须采用超滤法将电解沉积过程中产生的游离酸去除。电沉积方法形成的薄膜厚度取决于反应槽的温度和工作电压两个

主要参数[

63]

。电沉积法最早应用于印刷电路板(PCB)上,至今已有近20年的历史,它能够在各种不规则表面如通孔上实现均匀的抗蚀剂薄膜涂覆。近年

来,开始将电沉积法应用于芯片制造中[

64-66]

。电沉积涂胶法最大的优点是可以适用于各种三维表面结构的涂胶,

不管是台阶边缘还是底角处,均能形成满足工艺要求的均匀薄膜,当需要在竖直侧

·

753·半导体制造中涂胶工艺的研究进展—

——向 东 何磊明 瞿德刚等

壁上形成良好的涂胶薄膜时,旋转涂胶和雾化喷涂法都无法满足工艺要求,只有电沉积法能够实现。

中国专利CN1501442A[6

5]

介绍了一种光刻胶沉积设备以及使用该设备形成光刻胶薄膜的方法。该方法先利用压电雾化装置将液体光刻胶雾化,再把雾化的光刻胶供给到较小大气压的真空室中,在真空室中,雾化的光刻胶在基片上沉积为光刻胶薄膜。文献[67]介绍了在密闭腔室中利用压电雾化器将光刻胶溶液破碎成雾滴,在载流气体氮气的带动下,

雾滴到达上方的基片表面并不断沉积形成薄膜的方法。专利US2009181162[6

8]

介绍了一种利用液体动态表面张力形成均匀薄膜的方法。当基片在外力作用下向上移动时,载流液体、光刻抗蚀剂聚合物及气相三者结合点处的表面张力会发生变化,

载流液体与气相间的表面张力将大于载流液体与聚合物之间的表面张力及聚合物与气相间的表面张力之和,光致抗蚀剂在此作用下会随着基片向上移动,从而在基片上形成均匀的抗蚀剂薄膜。

4 三种涂胶工艺的对比

以上各种涂胶工艺方法因其原理各不相同,各具有其独特之处,表1对比了旋涂法、喷涂法和电沉积法三种涂胶方法的工艺特点,其他的涂胶方法目前应用较少。

表1 三种涂胶工艺对比

旋涂法

喷涂法电沉积法工艺过程 简单,单片生产 简单,

可批量生产 复杂,

但可实现批量生产基片导电性 绝缘、

导电 绝缘、导电 导电

膜厚影响因素

黏度、转速 固体浓度、

液体供给速度、扫

描速度、

间隔或转速等

电压、

温度均匀性

小尺寸平片

均匀性好,但重

复性差,

受基片形貌影响大 稍差,

但重复性好,受基片表面形貌影响小 好且重复性

好,不受基片表面形貌影响光刻胶

各种型号,

产品丰富

黏度小于

20mm2/s、易于雾化,目前市场上型号少 专用电沉积光刻胶,涂胶时需保持浓度稳定

技术适应性 小尺寸平面基片

大尺寸、

非圆片、各种三维微结构基片

基片上有金属导电层

经济性

材料利用率

低(10%以下)

,浪费严重,处理费用高 材料利用率高,在90%以上

材料利用率低,处理费用高

环境

友好性

差

好

差

旋涂法最早应用于涂胶工艺过程,

因其工艺控制参数较少、操作简单而在平面圆片涂胶过程得到广泛的应用,

经过几十年的应用与研究,其技术和相关研究理论都已成熟。但在非圆片和非平面基片上涂胶时遇到不可克服的困难,

并且材料浪费严重,需要寻找切实可行的替代工艺方法。近些年来,雾化喷涂法和电沉积法等作为克服旋转涂胶的缺陷而出现的涂胶工艺方法,逐渐在工程和学术上获得了越来越多的重视。电沉积涂胶方法最突出的优点为,对于各种形貌的基片表面的涂胶,

均能达到均匀的涂覆,但由于其工艺需要导电层,因而其应用受到很大限制。喷涂法作为一种近年来逐渐兴起的方法,能够用于三维微结构表面的涂覆,并且具有便于工业化生产,材料利用率高、污染较少的优点,但因其喷涂设备本身价格较高,

工艺控制参数较多,相关的理论研究还不充分,其薄膜均匀性也有待进一步提高。

5 结语

单纯从技术角度来看,因为各种涂胶工艺方法各有其优点和局限,

针对不同应用场合,需要将几种涂胶工艺方法配合使用,发挥各自的优点,以便满足光刻工艺的涂胶需求。喷涂法具有材料利用率高的优点,这对于减少碳排放,促进可持续发展具有重大的意义,将成为未来优先发展的涂胶工艺方法。

参考文献:

[1] Jackson

K A.半导体工艺[M].屠海令,万群,译.北京:科学出版社,1999.

[2] Van Z

P.芯片制造:半导体工艺制程实用教程[M].赵树武,朱践知,于世恩,等,译.北京:电子工业出版社,2004.

[3] Bornside D,Macosko C,Scriven L.On the Model-

ling of Spin Coating[J].Journal of Imaging Tech-nology

,1987,13:122-130.[4] Luurtsema G A.Spin Coating for Rectangular Sub-

strates[D].Berkeley:University of California,1997.

[5] Lorefice B,Chen D,Mullen B,et al.How to Mini-

mize Resist Usage During Spin Coating[J].Semi-conductor International,1998,21(6):179-186.[6] Quirk M,Serda J.半导体制造技术[M].韩郑生,

译.北京:电子工业出版社,2004.

[7] Waker P H,Thompson J G.Some Physiscal Prop-

ertiesof the Photoresist Film[J].Proc.Am.Soc.Test Mater,1922,15(2):464-484.

·

853·中国机械工程第23卷第3期2012年2月上半月

[8] Kleinschmidt C K.Preparation of Bituminous Filmsby Spinning[J].ASTM Bull,1953,193:53-55.[9] Emslie A G,Bonner F T,Peck L G.Flow of a Vis-cous Liquid on a Rotating Disk[J].Journal of Ap-

plied Physics,1958,29(5):858-862.

[10] Acrivos A,Shah M J,Petersen E E.On the Flowof a Non-newtonian Liquid on a Rotating Disk

[J].Journal of Applied Physics,1960,31(6):

963-968.

[11] Lai J H.Investigation of Spin Coating of ElectronResists[J].Polymer Engineering and Science,

1979,19(15):1117-1121.

[12] Jenekhe S A,Schuldt S B.Coating Flow of Non-newtonian Fluids on a Flat Rotating-Disk[J].In-

dustrial &Engineering Chemistry Fundamentals,

1984,23(4):432-436.

[13] Jenekhe S A,Schuldt S B.Flow and Film Thick-ness of Bingham Plastic Liquids on a Rotating-

disk[J].Chemical Engineering Communications,

1985,33(1/4):135-147.

[14] 陈文芳,蔡扶时,许元泽.Casson流体在旋转圆盘上的流动[J].力学学报,1987,19(2):111-117.[15] Meyerhofer D.Characteristics of Resist Films Pro-duced by Spinning[J].Journal of Applied Physics,

1978,49(7):3993-3997.

[16] Sukanek P C.Spin Coating[J].Journal of ImagingTechnology,1985,11(4):184-190.

[17] Birnie D P.Combined Flow and Evaporation Dur-ing Spin Coating of Complex Solutions[J].Journal

of Non-crystalline Solids,1997,218:174-178.[18] Myers T G,Charpin J.The Effect of the CoriolisForce on Axisymmetric Rotating Thin Film Flows

[J].International Journal of Non-linear Mechan-

ics,2001,36(4):629-635.

[19] Kitamura A,Hasegawa E,Yoshizawa M.As-ymptotic Analysis of the Formation of Thin Liquid

Film in Spin Coating[J].Fluid Dynamics Re-

search,2002,30(2):107-125.

[20] White L K,Miszkowski N.Topography-inducedThickness Variation Anomalies for Spin-coated,

Thin-films[J].Journal of Vacuum Science &

Technology,1985,3(3):862-868.

[21] Hwang J H,Ma F.On the Flow of a Thin Liquid-film over a Rough Rotating-disk[J].Journal of Ap-

plied Physics,1989,66(1):388-394.

[22] Peurrung L M,Graves D B.Film Thickness Pro-files over Topography in Spin Coating[J].Journal

of the Electrochemical Society,1991,138(7):

2115-2124.

[23] Extrand C W.Spin-coating of very Thin Polymer-films[J].Polymer Engineering and Science,1994,34

(5):390-394.

[24] 佚名.英特尔研发生产第一块450mm晶圆[EB/OL].[2010-12-11].http://www.k666.com/

20101211/n42957.shtml.

[25] Koo J,Lee J,Jung C.Planarization During SprayCoating:Numerical Study[J].Journal of Micro-

mechanics and Microengineering,2008,18:1-9.[26] Cooper K A,Hamel C,Whitney B,et al.Confor-mal Photoresist Coatings for High Aspect Ratio

Features[C]//Proceedings of International Wafer

Level Packaging Conference.http://www.suss.

com/fileadmin/files/technical_publications/WP_

Conformal_Photoresist_Coatings_for_High_

Aspect_Ratio_Features_09.pdf.

[27] Haaland P,Mckibben J,Paradi M.FundamentalConstraints on Thin Film Coatings for Flat-Panel

Display Manufacturing[C]//The Proceedings of

the Dislay Manufacturing Technology Conference.

San Joes:SID,1995:79-81.

[28] Moreau W,Cornett K,Fahey J,et al.The ShotSize Reduction of Photoresist Formulations[J].

Proceedings of the SPIE-the International Society

for Optical Engineering,1995,2438:646-658.[29] Han S.Modeling and Analysis of Extrusion-spinCoating:an Efficient and Deterministic Photoresist

Coating Method in Microlithography[D].Massa-

chusetts:Massachusetts Institute of Technology,

2001.

[30] 郑金红.光刻胶的发展及应用[J].精细与专用化学品,2006(16):24-30.

[31] Luurtsema G A.Spin Coating for RectangularSubstrates[D].Berkeley:Univ.of California,

1997.

[32] Labianca N C.Thermal Stabilising Process forPhotoresist Images-applying Film Forming Poly-

mer in Form of Atomised Droplet Pattern Which is

Generated Using Ultrasonic Nozzle,To Photore-

sistive Images:US,4806455[P].1989-02-21.

[33] Anon.Electronic Vision[EB/OL].http://www.evgroup.com/zh/products/lithography/coaters_

developers/evg101/.

[34] Pham N P,Scholtes T,Klerk R,et al.DirectSpray Coating of Photoresist for MEMS Applica-

tions[J].SPIE,2001,4557:312-319.

[35] Pham N P,Bulcke M V,de Moor P.Spray Coat-ing of Photoresist for Realizing Through-Wafer

Interconnects[C]//Electronics Packaging Technol-

ogy Conference.New York:IEEE,2006:831-

836.

[36] Pham N P,Burghartz J N,Sarro P M.SprayCoating of Photoresist for Pattern Transfer on

·

9

5

3

·

半导体制造中涂胶工艺的研究进展———向 东 何磊明 瞿德刚等

High Topography Surfaces[J].Journal of Micro-mechanics and Microengineering,2005,15(4):691-697.

[37] Pham N P,Burg

hartz J N,Sarro P M.A Modelfor Film Thickness Using Direct Spray Coating[C]//Electronics Packaging Technology,2003 5thConference.New York:IEEE,2003:773-776.

[38] Anon.Spin Coaters &Spray Coaters:SUSS Mi-

croTec[EB/OL].http://www.suss.com/en/p

roducts/spin-spray-coater.html.[39] Kitano T.Novel Coating Apparatus Using

Nozzle-scan Technique[C]//The Ninth International Sympo-sium Semiconductor Manufacturing.Tokyo,2000:395-398.

[40] Ito S,Ema T,Kitano T,et al.Performances of

Novel Nozzle-scan Coating Method[J].JapaneseJournal of Applied Physics Part 1-Regular PapersShort Notes &Review Papers,2000,39(12B):6972-6975.

[41] Brubaker C,Wimplinger M,Lindner P,et al.In-

vestigating the Use of Spray-coating Technologyin MEMS applications[J].Micro,2004,22(2):45.

[42] Brubaker C,Wimpling

er M,Mittendorfer,et al.Low-k Underfill Using Spray Coat Technology[EB/OL].http://www.csmantech.org/Digests/2004/2004Papers/8.11.p

df.[43] Brubaker C,Wimpling

er M,Lindner P,et al.喷雾式涂胶的新应用[J].电子工业专用设备,2005(9):52-55.

[44] Pham N P,Sarro P M,Ng K T,et al.A Mi-

cromachining Post-process Module with PatternTransfer in Deep Cavities for RF Silicon Technolo-gy[

C]//The 14th IEEE International Conferenceon Micro Electro Mechanical System.Interlaken,2001:345-348.

[45] Pham N P,Scholtes T L M,Ruud K,et al.Di-

rect Spray Coating of Photoresist-A New Methodfor Patterning 3-D Structures[J].Euro Sensors,2002,16:15-18.

[46] Pham N P,Tezcan D S,Ruy

thooren W,et al.Photoresist Coating and Patterning for Through-silicon via Technology[J].Journal of Microme-chanics and Microengineering,2008,18(12):125008.

[47] Pham N P,Boellaard E,Burg

hartz J N,et al.Photoresist Coating Methods for the Integration ofNovel 3-D RF Microstructures[J].Journal ofMicroelectromechanical Systems,2004,13(3):491-499.

[48] Pham N P,Boellard E,Sarro P M,et al.Sp

in,Spray Coating and Electrodep

osition of Photoresistfor MEMS Structures-A Comparison[EB/OL].http://www.ims-chips.de/content/pdfpublica-tionorig/540orig.p

df.[49] Pham N P,Sarro P M,Joachim N.Spray Coating

of AZ4562Photoresist for MEMS Applications[EB/OL].http://www.ims-chip

s.de/content/pdfpublicationorig

/505orig.pdf.[50] Singh V K,Sasaki M,Hane K,et al.Photoli-

thography on Three-dimensional StructuresUsing Spray Coated Negative and Positive Photo-resists[C]//The 13th International Conference onSolid-state Sensors,Actuators and Microsys-tems.New York:IEEE,2005:1445-1448.[51] Singh V K,Sasaki M,Hane K,et al.Dep

ositionof Thin and Uniform Photoresist on Three-di-mensional Structures Using Fast Flow in SprayCoating[J].Journal of Micromechanics and Micro-engineering

,2005,15(12):2339-2345.[52] Singh V K,Sasaki M,Song J H,et al.Techniq

uefor Preparing Defect-free Spray Coated ResistFilm on Three-dimensional Micro-electrome-chanical Systems[J].Japanese Journal of AppliedPhysics Part 1-Regular Papers Brief Communica-tions &Review Papers,2005,44(4A):2016-2020.

[53] Singh V K,Sasaki M,Hane K,et al.Flow Con-

dition in Resist Spray Coating and Patterning Per-formance for Three-dimensional Photolithogra-phy over Deep Structures[J].Japanese Journal ofApp

lied Physics Part 1-Regular Papers ShortNotes &Review Papers,2004,43(4B):2387-2391.

[54] Singh V K,Sasaki M,Song

J H,et al.HeatingEffect on Photoresist in Spray Coating Techniquefor Three-dimensional Lithography[J].JapaneseJournal of Applied Physics Part 1-Regular PapersShort Notes &Review Papers,2003,42(6B):4027-4030.

[55] Singh V K,Sasaki M,Song J H,et al.Techniq

uefor Preparing Defect-free Spray Coated ResistFilm[J].Boston Transducers'03:Digest Of Tech-nical Pap

ers,2003,1/2:817-820.[56] Sing

h V K,Sasaki M,Watanabe Y,et al.Im-proved Spray Coating of Photoresist for Three-Dimensional Photolithography over Deep Structure[C]//Microprocesses and Nanotechnology Confer-ence.New York:IEEE,2003:306-307.

[57] Singh V K,Sasaki M,Song

J H,et al.SprayCoated Photoresist over Anisotropically EtchedDeep Si Cavities[C]//2002International Micropro-

·

063·中国机械工程第23卷第3期2012年2月上半月

cesses and Nanotechnology Conference.New

York:IEEE,2002:188-189.

[58] 李波,安建欣,徐利梅.喷涂工艺薄膜厚度模型的构建与应用[J].电子科技大学学报,2010,39(3):

461-465.

[59] Qu Degang,Xiang Dong,He Leiming,et al.AStudy of Atomization Characteristic of Ultrasonic

Spray Nozzle[C]//2011International Conference

on Frontiers of Manufacturing Science and Measur-

ing Technology.Chongqing,2011:958-963.

[60] Emmons W D,Winkle M R.Electrophoretic Dep-osition Process:US,4592816[P].1986-06-13.[61] Hiro M,Tachiki S,Akahori T,et al.PositiveType Photosensitive Anionic Electrodeposition

Coating Resin Composition:US,5230984[P].

1993-06-27.

[62] Vidusek D A.Electrophoretic Photoresist Tech-nology:an Image of the Future-today[J].Circuit

World,1989,15(2):6-10.

[63] Kersten P,Bouwstra S,Petersen J W.Photoli-thography on micromachined 3DSurfaces Using

Electrodeposited Photoresists[J].Sensors and Ac-

tuators a Physical,1995,51(1):51-54.

[64] 蒋进.三维电子封装微凸点的电沉积制备及低温固态互连技术研究[D].上海:上海交通大学,

2010.

[65] 朴韓守,權寧鍾.光刻胶沉积设备以及使用该设备形成光刻胶薄膜的方法:中国,02150649.3[P].

2004-06-02.

[66] Tajadod J,Hendriks H,Klocke J,et al.Electro-phoretic Photoresist Application for High Topog-

raphy Wafer Surfaces[EB/OL].http://www.cs-

mantech.org/Digests/2003/2003PDF/12-4.pdf.[67] Yamazaki K,Namatsu H.New Resist-coatingTechnique Using Fine Mist for Three-dimension-

al Nanotechnology[M].New York:IEEE,2006.[68] Schneider J.Method and Apparatus for ThinFilm/Layer Fabrication and Deposition:US,

20090181162[P].2009-07-16.

(编辑 王艳丽)

作者简介:向 东,男,1972年生。清华大学精密仪器与机械学系副研究员、博士研究生导师。研究方向为绿色设计理论与方法、绿色制造、电子废料再资源化工艺及装备。发表论文30余篇。何磊明,男,1977年生。清华大学精密仪器与机械学系硕士研究生。瞿德刚,男,1970年生。清华大学精密仪器与机械学系博士研究生,后勤工程学院军事供油工程系副教授。牟 鹏,男,1977年生。清华大学精密仪器与机械学系助理研究员。段广洪,男,1946年生。清华大学精密仪器与机械学系教授。(上接第353页)

参考文献:

[1] 李莺莺,邵善锋,李学忠,等.基于智能控制的装载机自动换挡策略[J].机械工程学报,2009,45(8):216-220.

[2] 李长文,张付军,黄英,等.基于dSPACE系统的电控单元硬件在环发动机控制仿真研究[J].兵工学

报,2004,25(4):403-406.

[3] 张建国,雷雨龙,刘洪波,等.干式双离合器自动变速器快速控制原型与台架试验[J].吉林大学学报,2010,40(4):901-905.

[4] 董其慧,胡建军,秦大同.液力机械自动变速传动系统快速原型控制[J].重庆大学学报,2006,29(12):13-17.

[5] 常绿.基于实时工况的装载机智能换挡规律[J].农业工程学报,2009,25(3):69-73.

[6] 郑磊,郭孔辉,余天明,等.自动变速器换档规律的图解方法[J].吉林大学学报,2009,39(3):5-9.[7] 邓涛,孙冬野,秦大同.重型车辆AMT硬件在环仿真试验研究[J].中国机械工程,2010,21(2):245-

251.

[8] Kenji H,Satoshi T,Yohei T,et al.The Developmentand Utilization of Hardware-in-the-loop Simu-

lation for the Development of an Automatic Trans-

mission Control System[J].SAE Paper,2002-01-

1255.

[9] 祝轲卿,王俊席,吴晨楠,等.基于Targetlink的嵌入式系统控制软件开发[J].系统仿真学报,2007,19

(7):1476-1479.

[10] Yan Quanzhong Kevin,Trush C J.TransmissionControl Design Approach Using Simulation,Rapid

Prototyping,and Auto Code Generation[J].SAE

Paper,2008-01-0536.

[11] 崔功杰,邓林,赵丁选,等.工程车辆四参数自动变速器控制系统研究[J].工程机械,2007,38(5):18

-21.

[12] 王宜怀,刘晓升,等.嵌入式系统—使用HCS12为控制器的设计与应用[M].北京:北京航空航天大

学出版社,2008:1-320.

(编辑 苏卫国)

作者简介:张炳力,男,1968年生。合肥工业大学机械与汽车工程学院副教授。研究方向为电动汽车技术、汽车动力学及控制、工程机械混合动力驱动。董彦文,男,1986年生。合肥工业大学机械与汽车工程学院硕士研究生。胡福建,男,1987年生。合肥工业大学机械与汽车工程学院硕士研究生。刘宗其,男,1963年生。合肥工业大学机械与汽车工程学院博士研究生,安徽合力股份有限公司高级工程师。

·

1

6

3

·

半导体制造中涂胶工艺的研究进展———向 东 何磊明 瞿德刚等

常用术语翻译 active region 有源区 2.active ponent有源器件 3.Anneal退火 4.atmospheric pressure CVD (APCVD) 常压化学气相淀积 5.BEOL(生产线)后端工序 6.BiCMOS双极CMOS 7.bonding wire 焊线,引线 8.BPSG 硼磷硅玻璃 9.channel length沟道长度 10.chemical vapor deposition (CVD) 化学气相淀积 11.chemical mechanical planarization (CMP)化学机械平坦化 12.damascene 大马士革工艺 13.deposition淀积 14.diffusion 扩散 15.dopant concentration掺杂浓度 16.dry oxidation 干法氧化 17.epitaxial layer 外延层 18.etch rate 刻蚀速率 19.fabrication制造 20.gate oxide 栅氧化硅 21.IC reliability 集成电路可靠性 22.interlayer dielectric 层间介质(ILD) 23.ion implanter 离子注入机 24.magnetron sputtering 磁控溅射 25.metalorganic CVD(MOCVD)金属有机化学气相淀积 26.pc board 印刷电路板 27.plasma enhanced CVD(PECVD) 等离子体增强CVD 28.polish 抛光 29.RF sputtering 射频溅射 30.silicon on insulator绝缘体上硅(SOI)

A.晶圆封装测试工序 一、 IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、 IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。举例来说:以0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进行焊线。 (3) 焊线(wire bond) IC构装制程(Packaging)则是利用塑胶或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。

胶水的操作注意事项 木质产品的欧州标准: D1等级:室内用,温度偶尔超过50℃,木材含水率约15% D2等级:室内用,偶尔接触到水或温度较高,木材含水率不超过18% D3等级:经常性短期接触到水或高湿度的室内,或在室外但不暴露在环境中D4等级:经常性的长期接触到水,或暴露在外界环境中但表面有保护涂层本公司生产的胶水分为适用D2等级及适用D3等级两大项品种,对于D1.D2等级胶水,即为普通白乳胶,其组成主要是防水防冻性能较差的PV AC 溶解而成,主要增塑剂为邻苯二甲酸盐二丁酯,抗溶性较差,但其优点为:成本较低,并可根据温度变化来适当调整开放时间,D3等级胶水即是选用防水防冻性能较好的PV AC溶解而成,主要增塑剂为食品级增塑剂,抗溶性较好,且粘合性较强,其缺点是对于季节变化,无法调整其开放闭合时间,因此当客户在选择胶水时,应根据上级客户要求及季节温度变化来做工艺方面调整。 夏天气温在30度以上时,因气温高,胶水的反应速度会加快,水分加速蒸发,易使胶水表面结皮,所以必须提高胶水的涂布量10%。气温升高至35度时,胶水的黏度会快速上升,表面容易形成胶膜。易形成干燥胶合,建议涂胶量增加20%,并在涂胶后立即拼合。 如客户在选用D2等级胶水,并要求延长开放闭合时间时,应需同时延长加压时间和养生时间,否则即使开放闭合时间足够,也会因为加压时间或养生时间不够而开裂,而在选用D3等级胶水时,当温度超过28度时,应缩短涂胶压合时间,且在涂胶后最好不要置在空气中超过3-6分钟,更不可让风扇对着胶水表面吹,,同时在压合时应检视胶面必须保证胶面湿润无形成一层胶皮。 一:胶水的相关要求

1.冷压面积:小于1平方: 环境温度开放闭合时间加压时间养生时间 7℃-27℃15-18分钟 1.5-2小时16-24小时 28℃-34℃10-15分钟1.2-1.5小时10-15小时 35℃以上7-10分钟以内1-1.2小时7-9小时 2.冷压面积为:1-2平方: 环境温度开放闭合时间加压时间养生时间 7℃-26℃15-18分钟2-2.5小时18-30小时 28℃-34℃10-15分钟 1.5-2小时12-18小时 35℃以上7-10分钟以内1.2-1.5小时10小时以上 3.冷压面积为:2-3平方: 环境温度开放闭合时间加压时间养生时间 7℃-26℃15-18分钟 2.5-4小时20-36小时 28℃-34℃10-15分钟2-2.5小时以上15-20小时 35℃以上7-10分钟以内2-2.5小时以上12小时以上 二:几个相关概念: 1.开放陈化时间:从上胶至两个粘结物体接触前的时间 2.闭合陈化时间:从两个粘接物体接触后到施加压力前的时间 3.影响因素:环境温度/相对温度/涂胶量/木材含水率/胶水比例/空气流动速度等4.胶层压力:胶层实际受到的平均压力 5.压力表压力:油压泵上压力表的实际读数 6.压力表压力=(胶层压力*受压拼接面积)/油压缸活塞面积 三:开裂原因分析: 常见质量问题主要原因建议解决方法 开胶或部分开胶1.压力不够或压力不均衡 2.压力时间不够 3.局部涂胶不均匀,过多或过少 4.超过开放闭合时间或有效堆积 结合时间 5.未达养生时间即进行切割刨光 等下一道工序 6.木工精度不够 1.提高压力或调整压机 2.延长压力时间 3.控制均匀的涂胶量在 120-150g/m2 4.按时间要求 5.须按养生时间再进行下一 道工序 6:调整木工精度

《半导体制造工艺及设备》课程教学大纲 课程类别:技术基础必修课课程代码:BT1410_2 总学时:总学时48 (双语讲授48) 适用专业:微电子制造工程 先修课程:大学物理、半导体物理、微电子制造基础 一、课程的地位、性质和任务 本课程是微电子制造工程专业的一门必修的专业技术基础课。其作用与任务是:使学生对集成电路制造工艺及其设备有一个比较系统、全面的了解和认识,初步掌握硅材料制备、氧化、淀积、光刻、刻蚀、离子注入、金属化、化学机械平坦化等工艺及其设备,工艺集成以及CMOS工艺的基础理论。 二、课程教学的基本要求 1.初步掌握半导体工艺流程的基本理论与方法; 2.掌握半导体制造技术的基本工艺(硅材料制备、氧化、淀积、光刻、刻蚀、离子注 入、金属化、化学机械平坦化)及其设备; 3.初步掌握工艺集成与当前最新的CMOS工艺流程。 三、课程主要内容与学时分配 1、半导体制造概述3学 时 半导体制造在电子制造工程中的地位与概述、基本概念、基本内容 2、硅材料制备3学 时 直拉法、区熔法 3、氧化4学时 氧化物作用、氧化原理、氧化方法、氧化工艺、氧化炉 4、淀积5学 时 物理淀积与化学气相淀积(CVD)、淀积工艺、CVD淀积系统 5、光刻8学 时 光刻胶、光刻原理、光刻工艺、光刻设备、先进光刻技术、光学光刻与软光刻。 6、刻蚀4学 时 刻蚀方法、干法刻蚀、湿法刻蚀、等离子刻蚀、刻蚀反应器 7、离子注入3学 时 扩散、离子注入原理、离子注入工艺、离子注入机 8、金属化4学时 金属类型、金属化方案、金属淀积系统、铜的双大马士革金属化工艺 9、化学机械平坦化(CMP)2学时 传统平坦化技术、化学机械平坦化CMP工艺、CMP应用

1清洗 集成电路芯片生产的清洗包括硅片的清洗和工器具的清洗。由 于半导体生产污染要求非常严格,清洗工艺需要消耗大量的高纯水; 且为进行特殊过滤和纯化广泛使用化学试剂和有机溶剂。 在硅片的加工工艺中,硅片先按各自的要求放入各种药液槽进行表面化学处理,再送入清洗槽,将其表面粘附的药液清洗干净后进入下一道工序。常用的清洗方式是将硅片沉浸在液体槽内或使用液体喷雾清洗,同时为有更好的清洗效果,通常使用超声波激励和擦片措施,一般在有机溶剂清洗后立即米用无机酸将其氧化去除,最后用超纯水进行清洗,如图1-6所示。 图1-6硅片清洗工艺示意图 工具的清洗基本米用硅片清洗同样的方法。 2、热氧化 热氧化是在800~1250C高温的氧气氛围和惰性携带气体(N2)下使硅片表面的硅氧化生成二氧化硅膜的过程,产生的二氧化硅用以作为扩散、离子注入的阻挡层,或介质隔离层。典型的热氧化化学反应为: Si + O2 T SiO2

3、扩散 扩散是在硅表面掺入纯杂质原子的过程。通常是使用乙硼烷(B2H6)作为N —源和磷烷(PH3)作为P+源。工艺生产过程中通常 分为沉积源和驱赶两步,典型的化学反应为: 2PH3 —2P+3H2 4、离子注入 离子注入也是一种给硅片掺杂的过程。它的基本原理是把掺杂物质(原子)离子化后,在数千到数百万伏特电压的电场下得到加速,以较高的能量注入到硅片表面或其它薄膜中。经高温退火后,注入离子活化,起施主或受主的作用。 5、光刻 光刻包括涂胶、曝光、显影等过程。涂胶是通过硅片高速旋转在硅片表面均匀涂上光刻胶的过程;曝光是使用光刻机,并透过光掩膜版对涂胶的硅片进行光照,使部分光刻胶得到光照,另外,部分光刻胶得不到光照,从而改变光刻胶性质;显影是对曝光后的光刻胶进行去除,由于光照后的光刻胶 和未被光照的光刻胶将分别溶于显影液和不溶于显影液,这样就使光刻胶上 形成了沟槽。 6、湿法腐蚀和等离子刻蚀 通过光刻显影后,光刻胶下面的材料要被选择性地去除,使用的方法就

?从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序): 晶棒成长--> 晶棒裁切与检测--> 外径研磨--> 切片--> 圆边--> 表层研磨--> 蚀刻--> 去疵--> 抛光--> 清洗--> 检验--> 包装 1 晶棒成长工序:它又可细分为: 1)融化(Melt Down) 将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C以上,使其完全融化。 2)颈部成长(Neck Growth) 待硅融浆的温度稳定之后,将〈1.0.0〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm左右),维持此直径并拉长 100-200mm,以消除晶种内的晶粒排列取向差异。 3)晶冠成长(Crown Growth) 颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如 5、6、8、12吋等)。 4)晶体成长(Body Growth) 不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度达到预定值。 5)尾部成长(Tail Growth) 1

当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的晶棒。 2 晶棒裁切与检测(Cutting & Inspection) 将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3 外径研磨(Su rf ace Grinding & Shaping) 由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。 4 切片(Wire Saw Sl ic ing) 由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。 5 圆边(Edge Profiling) 由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。 ? 6 研磨(Lapping) 研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表面达到所要求的光洁度。 7 蚀刻(Etching) 1

半导体制造工艺流程 N型硅:掺入V族元素--磷P、砷As、锑Sb P型硅:掺入III族元素—镓Ga、硼B PN结: 半导体元件制造过程可分为 前段(FrontEnd)制程 晶圆处理制程(WaferFabrication;简称WaferFab)、 晶圆针测制程(WaferProbe); 後段(BackEnd) 构装(Packaging)、 测试制程(InitialTestandFinalTest) 一、晶圆处理制程 晶圆处理制程之主要工作为在矽晶圆上制作电路与电子元件(如电晶体、电容体、逻辑闸等),为上述各制程中所需技术最复杂且资金投入最多的过程,以微处理器(Microprocessor)为例,其所需处理步骤可达数百道,而其所需加工机台先进且昂贵,动辄数千万一台,其所需制造环境为为一温度、湿度与含尘(Particle)均需控制的无尘室(Clean-Room),虽然详细的处理程序是随著产品种类与所使用的技术有关;不过其基本处理步骤通常是晶圆先经过适当的清洗(Cleaning)之後,接著进行氧化(Oxidation)及沈积,最後进行微影、蚀刻及离子植入等反覆步骤,以完成晶圆上电路的加工与制作。 二、晶圆针测制程 经过WaferFab之制程後,晶圆上即形成一格格的小格,我们称之为晶方或是晶粒(Die),在一般情形下,同一片晶圆上皆制作相同的晶片,但是也有可能在同一片晶圆上制作不同规格的产品;这些晶圆必须通过晶片允收测试,晶粒将会一一经过针测(Probe)仪器以测试其电气特性,而不合格的的晶粒将会被标上记号(InkDot),此程序即称之为晶圆针测制程(WaferProbe)。然後晶圆将依晶粒为单位分割成一粒粒独立的晶粒 三、IC构装制程 IC構裝製程(Packaging):利用塑膠或陶瓷包裝晶粒與配線以成積體電路目的:是為了製造出所生產的電路的保護層,避免電路受到機械性刮傷或是高溫破壞。 半导体制造工艺分类 半导体制造工艺分类 一双极型IC的基本制造工艺: A在元器件间要做电隔离区(PN结隔离、全介质隔离及PN结介质混合隔离)ECL(不掺金)(非饱和型)、TTL/DTL(饱和型)、STTL(饱和型)B在元器件间自然隔离 I2L(饱和型) 半导体制造工艺分类 二MOSIC的基本制造工艺: 根据栅工艺分类 A铝栅工艺 B硅栅工艺

半导体的生产工艺流程 微机电制作技术,尤其是最大宗以硅半导体为基础的微细加工技术 (silicon-basedmicromachining),原本就肇源于半导体组件的制程技术,所以必须先介绍清楚这类制程,以免沦于夏虫语冰的窘态。 一、洁净室 一般的机械加工是不需要洁净室(cleanroom)的,因为加工分辨率在数十微米以上,远比日常环境的微尘颗粒为大。但进入半导体组件或微细加工的世界,空间单位都是以微米计算,因此微尘颗粒沾附在制作半导体组件的晶圆上,便有可能影响到其上精密导线布局的样式,造成电性短路或断路的严重后果。为此,所有半导体制程设备,都必须安置在隔绝粉尘进入的密闭空间中,这就是洁净室的来由。洁净室的洁净等级,有一公认的标准,以class10为例,意谓在单位立方英呎的洁净室空间内,平均只有粒径0.5微米以上的粉尘10粒。所以class后头数字越小,洁净度越佳,当然其造价也越昂贵。为营造洁净室的环境,有专业的建造厂家,及其相关的技术与使用管理办法如下: 1、内部要保持大于一大气压的环境,以确保粉尘只出不进。所以需要大型 鼓风机,将经滤网的空气源源不绝地打入洁净室中。 2、为保持温度与湿度的恒定,大型空调设备须搭配于前述之鼓风加压系统 中。换言之,鼓风机加压多久,冷气空调也开多久。 3、所有气流方向均由上往下为主,尽量减少突兀之室内空间设计或机台摆 放调配,使粉尘在洁净室内回旋停滞的机会与时间减至最低程度。 4、所有建材均以不易产生静电吸附的材质为主。 5、所有人事物进出,都必须经过空气吹浴(airshower)的程序,将表面粉尘 先行去除。 6、人体及衣物的毛屑是一项主要粉尘来源,为此务必严格要求进出使用人 员穿戴无尘衣,除了眼睛部位外,均需与外界隔绝接触(在次微米制程技术的工厂内,工作人员几乎穿戴得像航天员一样。)当然,化妆是在禁绝之内,铅笔等也禁止使用。 7、除了空气外,水的使用也只能限用去离子水(DIwater,de-ionizedwater)。 一则防止水中粉粒污染晶圆,二则防止水中重金属离子,如钾、钠离子污染金氧半(MOS)晶体管结构之带电载子信道(carrierchannel),影响半导体组件的工作特性。去离子水以电阻率(resistivity)来定义好坏,一般要求至 17.5MΩ-cm以上才算合格;为此需动用多重离子交换树脂、RO逆渗透、与 UV紫外线杀菌等重重关卡,才能放行使用。由于去离子水是最佳的溶剂与清洁剂,其在半导体工业之使用量极为惊人! 8、洁净室所有用得到的气源,包括吹干晶圆及机台空压所需要的,都得使 用氮气(98%),吹干晶圆的氮气甚至要求99.8%以上的高纯氮!以上八点说明是最基本的要求,另还有污水处理、废气排放的环保问题,再再需要大笔

本技术属于建筑材料领域,尤其是一种半导体器件制备工艺,针对现有只是将晶粒利用包装盒进行包装,这样的包装方式容易导致晶粒损坏的问题,现提出如下方案,其包括S1:首先将成卷的碳纤维复合膜放置在支撑架上,然后进行开卷,S2:将碳纤维复合膜放置在工作台上,支撑台上设有导向机构,以此可以防止碳纤维复合膜出现走偏的问题,S3:在支撑台的一侧卡装有夹紧机构,将碳纤维复合膜的一侧放置在夹紧机构上,并由夹紧机构对碳纤维复合膜进行夹紧。本技术通过将圆晶棒经过切割、打磨、过筛、抽真空以及密封包装,以此可以实现对圆晶粒进行真空包装的目的,可有效避免圆晶粒上附着水汽,所以便不会造成圆晶粒损坏。 权利要求书 1.一种半导体器件制备工艺,其特征在于,包括以下步骤: S1:首先将圆晶棒放入干燥剂中,将晶粒上所含有的水汽进行吸附; S2:将干燥完后的圆晶棒放入振荡筛中,以此可以将圆晶棒与干燥剂进行分离; S3:将放置于在Fab中,利用Fab可对晶圆棒完成切割; S4:在对圆晶棒进行切割后,将圆晶粒放入打磨箱内,并利用搅拌器对圆晶粒进行搅拌,以此可以实现对圆晶粒的外表面进行打磨; S5:在打磨之后,利用筛网对圆晶粒进行过筛,以此可以得到大小均匀的圆晶粒; S6:将圆晶粒放入漏斗内,并且漏斗上设有关门装置,使得圆晶粒通过漏斗投放寨包装袋内; S7:利用抽风机将包装袋内进行抽真空处理,之后利用热封机对包装袋进行封口处理;

S8:将软质填充入放入包装箱内,之后将经过真空处理后的圆晶粒放入包装箱内; S9:将干燥剂放入包装箱,之后将包装箱封装一层保护膜,在利用热风枪对保护膜,使得保护膜受热处于紧绷状态。 2.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S1中,干燥剂的成分是无水氯化钙,且无水氯化钙与圆晶棒的比例为 3.5:100。 3.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S2中,振荡筛的工作频率为10Hz,且振荡筛的孔径为5目。 4.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S3中,Fab设定尺寸为3微米,切割频率为1Hz。 5.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S4中,打磨箱内设有打磨球,利用打磨球对圆晶粒进行打磨,且搅拌器的转速为20r/min。 6.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S5中,筛网的孔径为15目,并且筛网由振动电机进行驱动。 7.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S6中,漏斗上设有推杆马达,且推杆马达与关门装置进行连接,以此利用推杆马达带动关门装置对漏斗进行开启或者关闭,漏斗上设有颗粒计数器,且颗粒计数器与推杆马达电性连接,利用颗粒技术器可以对圆晶粒进行计数,且数量在49-51之间,以此可以保证包装袋内的圆晶粒的数量基本一致。 8.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S7中,热封机的温度设置为180摄氏度,热风机的工作时长为30s。 9.根据权利要求1所述的一种半导体器件制备工艺,其特征在于,所述S8中,软质填充物为

一、填空题(每空1分,计31分) 1、工艺上用于四氯化硅的提纯方法有 吸附法 和 精馏法 。 2、在晶片表面图形形成过程中,一般通过腐蚀的方法将抗蚀膜图形转移到晶片上,腐蚀的方法有 湿法腐蚀 和 干法腐蚀 。 3、直拉法制备单晶硅的过程是:清洁处理——装炉——加热融化——拉晶,其中拉晶是最主要的工序,拉晶包括 下种 、 缩颈 、放肩、 等径生长 和收尾拉光等过程。 3、抛光是晶片表面主要的精细加工过程,抛光的主要方式有 化学抛光 、 机械抛光 和 化学机械抛光 。 4、掺杂技术包括有 热扩散 、 离子注入 、合金和中子嬗变等多种方法。 5、晶片中的锂、钠、钾等碱金属杂质,通常以 间隙式 (空位式或间隙式)扩散方式在晶片内部扩散,并且这类杂质通常称为 快扩散 (快扩散或慢扩散)杂质。 6、在有限表面源扩散中,其扩散后的杂质浓度分布函数符合 高斯分布函数 ; 而在恒定表面源扩散中,其扩散后的杂质浓度分布函数符合 余误差分布函数 。 7、在离子注入法的掺杂过程中,注入离子在非晶靶中的浓度分布函数满足对称的高斯分布,其浓度最大位于 R P 处。 8、在离子注入后,通常采用退火措施,可以消除由注入所产生的晶格损伤,常用的退火方式有 电子束退火 、 离子束退火 、 激光退火 。 9、根据分凝现象,若K 0>1,则分凝后杂质集中在 尾部 (头部或尾部);若K 0<1,则杂质分凝后集中在 头部 (同上)。 10、把硅片置于氯化氢和氧气的混合气体中进行的氧化,称为 掺氯氧化 。 11、在二氧化硅的热氧化方法中,氧化速度最快的是 干氧氧化 方法。 12、氢氧合成氧化设备中,两个重要的保险装置是 氢气流量保险装置 和 温度保险装置 。 13、工艺中常用的测量二氧化硅厚度的方法有 比色法 和 椭圆偏振光法 。 14、固态源硼扩散中常用的硼源是 氮化硼 ,常用的液态磷源是 三氯氧磷 。 15、箱法扩散在工艺中重要用来进行TTL 电路 隐埋层 的锑扩散。 二、选择题(每题2分,单项多项均有,计12分) 1、 在SiO 2网络中,如果掺入了磷元素,能使网络结构变得更( A ) (A )疏松 (B )紧密 (C )视磷元素剂量而言 2、 在微电子加工环境中,进入洁净区的工作人员必须注意以下事项(A 、B 、C 、D ) (A ) 进入洁净区要先穿戴好专用净化工作服、鞋、帽。 (B ) 进入洁净区前先在风淋室风淋30秒,然后才能进入。 (C ) 每周洗工作服,洗澡、理发、剪指甲,不用化妆品。 (D ) 与工作无关的纸张、书报等杂物不得带入。 3、离子注入设备的组成部分有(A 、B 、C 、D ) (A )离子源 (B )质量分析器 (C )扫描器 (D )电子蔟射器 4、CVD 淀积法的特点有(A 、C 、D ) (A )淀积温度比较低 (B )吸附不会影响淀积速度 (C )淀积材料可以直接淀积在单晶基片上 (D )样品本身不参与化学反应 5、 工艺中消除沟道效应的措施有(A 、B 、C 、D ) (A )增大注入剂量 (B )增大注入速度 (C )增加靶温 (D )通过淀积膜注入 6、液态源硼扩散所选用的硼源有(A 、B 、C ) (A )硼酸三甲脂 (B )硼酸三丙脂 (C )三溴化硼 (D )三氯氧磷 三、判断(每题1分,计10分) 1、Ⅰ号液是碱性过氧化氢清洗液。 ( R ) 2、筛选器是用来去除杂质离子的设备。 ( R ) 3、石墨基座的清洁处理,首先用王水煮沸,再用去离子水冲洗。 ( R ) 4、注入窗口中淀积的二氧化硅薄层是起退沟道的作用。 ( R ) 5、以一般能量注入的重离子,在进入靶片中,以电子阻挡为主。 ( F ) 6、硅烷热分解法淀积中,一旦源变成黄色就不能使用。 ( R ) 7、在二氧化硅氧化膜中,可动钠离子含量要求越高越好。 ( F ) 8、二氧化硅中的宏观缺陷是指用肉眼可以直接观察到的缺陷。 ( R ) 9、氮化硼(BN )是常用的固态硼杂质扩散源。 ( R ) 10、用四探针法可以测试扩散后的结深。 ( R ) 四、名词解释(每题5分,计20分) 1、杂质分凝 答:杂质在晶体中有一定分布,在固态中和液态中的分布又不一样,在晶体提纯时,利用杂质在晶体固态和液态的分布不一样,进行提纯,将杂质集中在晶体的头部或尾部,达到提纯的 装 订 班级 姓名 学号 成绩 - 学年第 学期 半导 第 学期 半导体制造工艺 半 导体制造工艺

集成电路制造工艺原理 课程总体介绍: 1.课程性质及开课时间:本课程为电子科学与技术专业(微电子技术方向和光电子技术方向)的专业选修课。本课程是半导体集成电路、晶体管原理与设计和光集成电路等课程的前修课程。本课程开课时间暂定在第五学期。 2.参考教材:《半导体器件工艺原理》国防工业出版社 华中工学院、西北电讯工程学院合编《半导体器件工艺原理》(上、下册) 国防工业出版社成都电讯工程学院编著 《半导体器件工艺原理》上海科技出版社 《半导体器件制造工艺》上海科技出版社 《集成电路制造技术-原理与实践》 电子工业出版社 《超大规模集成电路技术基础》电子工业出版社 《超大规模集成电路工艺原理-硅和砷化镓》 电子工业出版社 3.目前实际教学学时数:课内课时54学时 4.教学内容简介:本课程主要介绍了以硅外延平面工艺为基础的,与微电子技术相关的器件(硅器件)、集成电路(硅集成电路)的制造工艺原理和技术;介绍了与光电子技术相关的器件(发光器件和激光器件)、集成电路(光集成电路)的制造工艺原理,主要介绍了最典型的化合物半导体砷化镓材料以及与光器件和光集成电路制造相关的工艺原理和技术。 5.教学课时安排:(按54学时) 课程介绍及绪论2学时第一章衬底材料及衬底制备6学时 第二章外延工艺8学时第三章氧化工艺7学时第四章掺杂工艺12学时第五章光刻工艺3学时第六章制版工艺3学时第七章隔离工艺3学时 第八章表面钝化工艺5学时 第九章表面内电极与互连3学时 第十章器件组装2学

课程教案: 课程介绍及序论(2学时) 内容: 课程介绍: 1 教学内容 1.1与微电子技术相关的器件、集成电路的制造工艺原理 1.2 与光电子技术相关的器件、集成电路的制造 1.3 参考教材 2教学课时安排 3学习要求 序论: 课程内容: 1半导体技术概况 1.1 半导体器件制造技术 1.1.1 半导体器件制造的工艺设计 1.1.2 工艺制造 1.1.3 工艺分析 1.1.4 质量控制 1.2 半导体器件制造的关键问题 1.2.1 工艺改革和新工艺的应用 1.2.2 环境条件改革和工艺条件优化 1.2.3 注重情报和产品结构的及时调整 1.2.4 工业化生产 2典型硅外延平面器件管芯制造工艺流程及讨论 2.1 常规npn外延平面管管芯制造工艺流程 2.2 典型pn隔离集成电路管芯制造工艺流程 2.3 两工艺流程的讨论 2.3.1 有关说明 2.3.2 两工艺流程的区别及原因 课程重点:介绍了与电子科学与技术中的两个专业方向(微电子技术方向和光电子技术方向)相关的制造业,指明该制造业是社会的基础工业、是现代化的基础工业,是国家远景规划中置于首位发展的工业。介绍了与微电子技术方向相关的分离器件(硅器件)、集成电路(硅集成电路)的制造工艺原理的内容,指明微电子技术从某种意义上是指大规模集成电路和超大规模集成电路的制造技术。由于集成电路的制造技术是由分离器件的制造技术发展起来的,则从制造工艺上看,两种工艺流程中绝大多数制造工艺是相通的,但集成电路制造技术中包含了分离器件制造所没有的特殊工艺。介绍了与光电子技术方向相关的分离器件、集成电路的制造工艺原理的内容。指明这些器件(发光器件和激光器件)和集成电路(光集成电路)多是由化合物半导体为基础材料的,最常用和最典型的是砷化镓材料,本课程简单介绍了砷化镓材料及其制造器件时相关的工艺技术与原理。在课程介绍中,指出了集成电路制造工艺原理的内容是随着半导体器件制造工艺技术发展而发展的、是随着电子行业对半导体器件性能不断提高的要求(小型化、微型化、集成化、以及高频特性、功率特性、放大特性的提高)而不断充实的。综观其发展历程,由四十年代末的合金工艺原理到五十年代初的合金

晶圆封装测试工序和半导体制造工艺流程 A.晶圆封装测试工序 一、 IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、 IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。 举例来说:以0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M 微量。

欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进行焊线。 (3) 焊线(wire bond) IC构装制程(Packaging)则是利用塑胶或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。 (4) 封胶(mold) 封胶之主要目的为防止湿气由外部侵入、以机械方式支持导线、內部产生热量之去除及提供能够手持之形体。其过程为将导线架置于框架上并预热,再将框架置于压模机上的构装模上,再以树脂充填并待硬化。 (5) 剪切/成形(trim / form) 剪切之目的为将导线架上构装完成之晶粒独立分开,并把不需要的连接用材料及部份凸出之树脂切除(dejunk)。成形之目的则是将外引脚压成各种预先设计好之形状,以便于装置于电路板上使用。剪切与成形主要由一部冲压机配上多套不同制程之模具,加上进料及出料机构所組成。 (6) 印字(mark)及电镀(plating) 印字乃将字体印于构装完的胶体之上,其目的在于注明商品之规格及制造者等资讯。

硅片生产工艺流程及注意要点 简介 硅片的准备过程从硅单晶棒开始,到清洁的抛光片结束,以能够在绝好的环境中使用。期间,从一单晶硅棒到加工成数片能满足特殊要求的硅片要经过很多流程和清洗步骤。除了有许多工艺步骤之外,整个过程几乎都要在无尘的环境中进行。硅片的加工从一相对较脏的环境开始,最终在10级净空房内完成。 工艺过程综述 硅片加工过程包括许多步骤。所有的步骤概括为三个主要种类:能修正物理性能如尺寸、形状、平整度、或一些体材料的性能;能减少不期望的表面损伤的数量;或能消除表面沾污和颗粒。硅片加工的主要的步骤如表1.1的典型流程所示。工艺步骤的顺序是很重要的,因为这些步骤的决定能使硅片受到尽可能少的损伤并且可以减少硅片的沾污。在以下的章节中,每一步骤都会得到详细介绍。 表1.1 硅片加工过程步骤 1.切片 2.激光标识 3.倒角 4.磨片 5.腐蚀 6.背损伤 7.边缘镜面抛光 8.预热清洗 9.抵抗稳定——退火 10.背封 11.粘片 12.抛光 13.检查前清洗 14.外观检查

15.金属清洗 16.擦片 17.激光检查 18.包装/货运 切片(class 500k) 硅片加工的介绍中,从单晶硅棒开始的第一个步骤就是切片。这一步骤的关键是如何在将单晶硅棒加工成硅片时尽可能地降低损耗,也就是要求将单晶棒尽可能多地加工成有用的硅片。为了尽量得到最好的硅片,硅片要求有最小量的翘曲和最少量的刀缝损耗。切片过程定义了平整度可以基本上适合器件的制备。 切片过程中有两种主要方式——内圆切割和线切割。这两种形式的切割方式被应用的原因是它们能将材料损失减少到最小,对硅片的损伤也最小,并且允许硅片的翘曲也是最小。 切片是一个相对较脏的过程,可以描述为一个研磨的过程,这一过程会产生大量的颗粒和大量的很浅表面损伤。 硅片切割完成后,所粘的碳板和用来粘碳板的粘结剂必须从硅片上清除。在这清除和清洗过程中,很重要的一点就是保持硅片的顺序,因为这时它们还没有被标识区分。 激光标识(Class 500k) 在晶棒被切割成一片片硅片之后,硅片会被用激光刻上标识。一台高功率的激光打印机用来在硅片表面刻上标识。硅片按从晶棒切割下的相同顺序进行编码,因而能知道硅片的正确位置。这一编码应是统一的,用来识别硅片并知道它的来源。编码能表明该硅片从哪一单晶棒的什么位置切割下来的。保持这样的追溯是很重要的,因为单晶的整体特性会随着晶棒的一头到另一头而变化。编号需刻的足够深,从而到最终硅片抛光完毕后仍能保持。在硅片上刻下编码后,即使硅片有遗漏,也能追溯到原来位置,而且如果趋向明了,那么就可以采取正确的措施。激光标识可以在硅片的正面也可在背面,尽管正面通常会被用到。

A.晶圆封装测试工序 一、IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。举例来说:以0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进行焊线。 (3) 焊线(wire bond) IC构装制程(Packaging)则是利用塑胶或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。

1、三种重要的微波器件:转移型电子晶体管、碰撞电离雪崩渡越时间二极管、MESFET。 2、晶锭获得均匀的掺杂分布:较高拉晶速率和较低旋转速率、不断向熔融液中加高纯 度多晶硅,维持熔融液初始掺杂浓度不变。 3、砷化镓单晶:p型半导体掺杂材料镉和锌,n型是硒、硅和锑 硅:p型掺杂材料是硼,n型是磷。 4、切割决定晶片参数:晶面结晶方向、晶片厚度(晶片直径决定)、晶面倾斜度(从 晶片一端到另一端厚度差异)、晶片弯曲度(晶片中心到晶片边缘的弯曲程度)。5、晶体缺陷:点缺陷(替位杂质、填隙杂质、空位、Frenkel,研究杂质扩散和氧化 工艺)、线缺陷或位错(刃型位错和螺位错,金属易在线缺陷处析出)、面缺陷(孪晶、晶粒间界和堆垛层错,晶格大面积不连续,出现在晶体生长时)、体缺陷(杂质和掺杂原子淀积形成,由于晶体固有杂质溶解度造成)。 6、最大面为主磨面,与<110>晶向垂直,其次为次磨面,指示晶向和导电类型。 7、半导体氧化方法:热氧化法、电化学阳极氧化法、等离子化学汽相淀积法。 8、晶体区别于非晶体结构:晶体结构是周期性结构,在许多分子间延展,非晶体结构 完全不是周期性结构。 9、平衡浓度与在氧化物表面附近的氧化剂分压值成正比。在1000℃和1个大气压下, 干氧的浓度C0是5.2x10^16分子数/cm^3,湿氧的C0是3x10^19分子数/cm^3。

10、当表面反应时限制生长速率的主要因素时,氧化层厚度随时间呈线性变化 X=B(t+)/A线性区(干氧氧化与湿氧氧化激活能为2eV,);氧化层变厚时,氧化剂必须通过氧化层扩散,在二氧化硅界面与硅发生反应,并受扩散过程影响,氧化层厚度与氧化时间的平方根成正比,生长速率为抛物线X^2=B(t+)抛物线区(干氧氧化激活能是1.24Ev,湿氧氧化是0.71eV)。 11、线性速率常数与晶体取向有关,因为速率常数与氧原子进入硅中的结合速率和 硅原子表面化学键有关;抛物线速率常数与晶体取向无关,因为它量度的是氧化剂穿过一层无序的非晶二氧化硅的过程。 12、较薄的氧化层MOSFET栅氧化层用干氧氧化,较厚的用湿氧氧化,如MOS集成 电路中的场氧化层和双极型器件,以获得适当隔离和保护,20nm为界限。 13、给定氧化条件下,在<111>晶面衬底上生成的氧化层厚度大于<100>晶面衬底, 因为<111>方向线性速率常数更大。值得注意的是温度和时间相同时,湿氧氧化厚度是干氧的5~10倍。 14、氧化掩膜厚度一般用实验测量方法获得,主要取决于特定温度和时间下,不能 使低掺杂硅衬底发生反型,典型厚度为0.5um~1.0um。 15、二氧化硅中各掺杂杂质扩散常数依赖氧的密度、性能和结构。 16、MOS器件受氧化层中的电荷和位于二氧化硅-硅界面处势阱影响。 17、势阱和电荷的基本类别:界面势阱电荷Qit(由于二氧化硅-硅界面特性产生, 取决于这个界面的化学组分,势阱位于二氧化硅-硅界面处,能态在硅禁带中,界

集成电路芯片生产的清洗包括硅片的清洗和工器具的清洗。由于半导体生产污染要求非常严格,清洗工艺需要消耗大量的高纯水;且为进行特殊过滤和纯化广泛使用化学试剂和有机溶剂。 在硅片的加工工艺中,硅片先按各自的要求放入各种药液槽进行表面化学处理,再送入清洗槽,将其表面粘附的药液清洗干净后进入下一道工序。常用的清洗方式是将硅片沉浸在液体槽内或使用液体喷雾清洗,同时为有更好的清洗效果,通常使用超声波激励和擦片措施,一般在有机溶剂清洗后立即采用无机酸将其氧化去除,最后用超纯水进行清洗,如图1-6所示。 图1-6硅片清洗工艺示意图 工具的清洗基本采用硅片清洗同样的方法。 2、热氧化 热氧化是在800~1250℃高温的氧气氛围和惰性携带气体(N2)下使硅片表面的硅氧化生成二氧化硅膜的过程,产生的二氧化硅用以作为扩散、离子注入的阻挡层,或介质隔离层。典型的热氧化化学反应为: Si + O2→SiO2

扩散是在硅表面掺入纯杂质原子的过程。通常是使用乙硼烷(B 2H 6)作为N -源和磷烷(PH 3)作为P +源。工艺生产过程中通常分为沉积源和驱赶两步,典型的化学反应为: 2PH 3 → 2P + 3H 2 4、离子注入 离子注入也是一种给硅片掺杂的过程。它的基本原理是把掺杂物质(原子)离子化后,在数千到数百万伏特电压的电场下得到加速,以较高的能量注入到硅片表面或其它薄膜中。经高温退火后,注入离子活化,起施主或受主的作用。 5、光刻 光刻包括涂胶、曝光、显影等过程。涂胶是通过硅片高速旋转在硅片表面均匀涂上光刻胶的过程;曝光是使用光刻机,并透过光掩膜版对涂胶的硅片进行光照,使部分光刻胶得到光照,另外,部分光刻胶得不到光照,从而改变光刻胶性质;显影是对曝光后的光刻胶进行去除,由于光照后的光刻胶和未被光照的光刻胶将分别溶于显影液和不溶于显影液,这样就使光刻胶上形成了沟槽。 6、湿法腐蚀和等离子刻蚀 通过光刻显影后,光刻胶下面的材料要被选择性地去除,使用的基片 涂胶后基片 光刻胶 阻挡层