Battery Separators

Pankaj Arora and Zhengming(John)Zhang

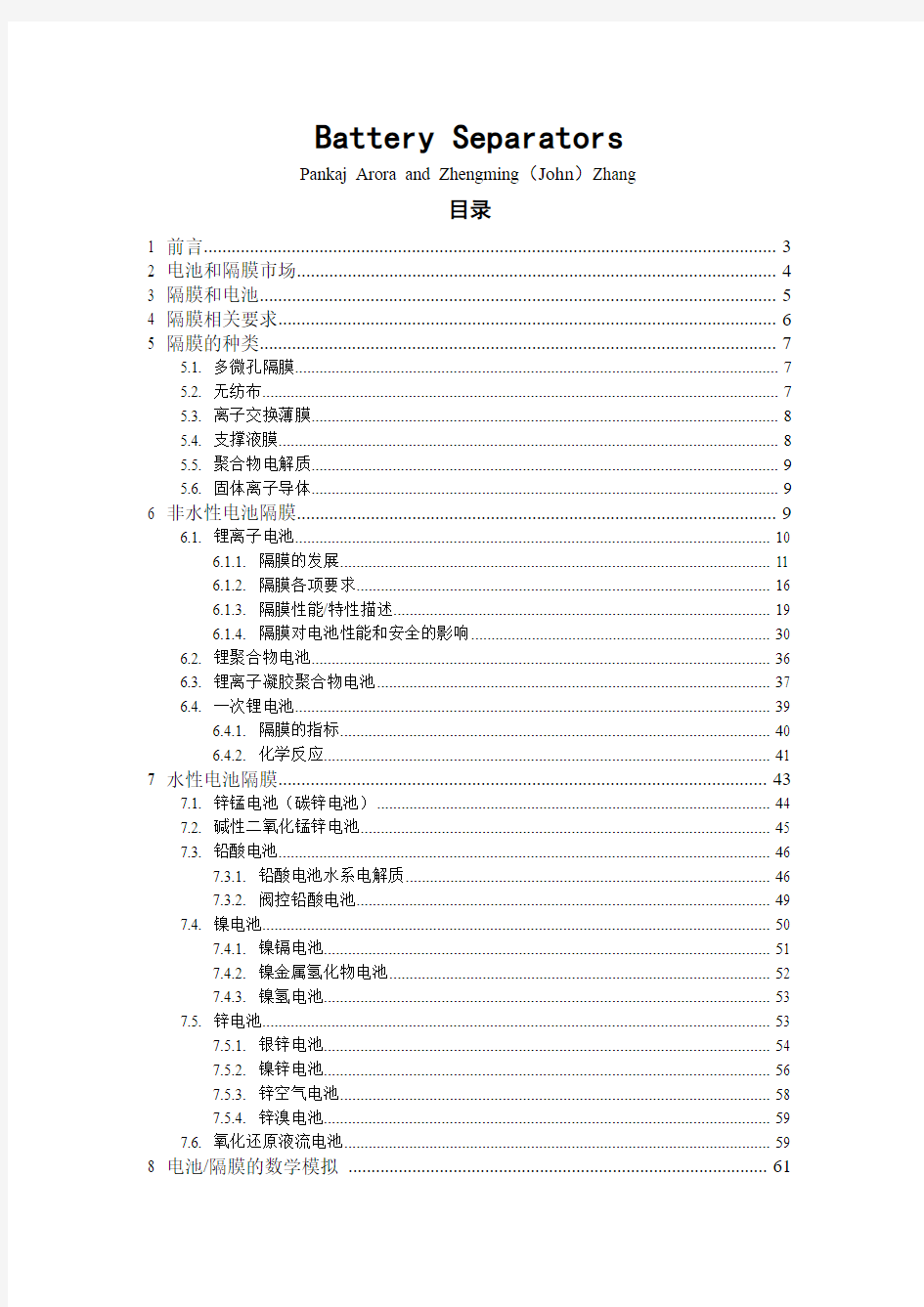

目录

1 前言 (3)

2 电池和隔膜市场 (4)

3 隔膜和电池 (5)

4 隔膜相关要求 (6)

5 隔膜的种类 (7)

5.1. 多微孔隔膜 (7)

5.2. 无纺布 (7)

5.3. 离子交换薄膜 (8)

5.4. 支撑液膜 (8)

5.5. 聚合物电解质 (9)

5.6. 固体离子导体 (9)

6 非水性电池隔膜 (9)

6.1. 锂离子电池 (10)

6.1.1. 隔膜的发展 (11)

6.1.2. 隔膜各项要求 (16)

6.1.3. 隔膜性能/特性描述 (19)

6.1.4. 隔膜对电池性能和安全的影响 (30)

6.2. 锂聚合物电池 (36)

6.3. 锂离子凝胶聚合物电池 (37)

6.4. 一次锂电池 (39)

6.4.1. 隔膜的指标 (40)

6.4.2. 化学反应 (41)

7 水性电池隔膜 (43)

7.1. 锌锰电池(碳锌电池) (44)

7.2. 碱性二氧化锰锌电池 (45)

7.3. 铅酸电池 (46)

7.3.1. 铅酸电池水系电解质 (46)

7.3.2. 阀控铅酸电池 (49)

7.4. 镍电池 (50)

7.4.1. 镍镉电池 (51)

7.4.2. 镍金属氢化物电池 (52)

7.4.3. 镍氢电池 (53)

7.5. 锌电池 (53)

7.5.1. 银锌电池 (54)

7.5.2. 镍锌电池 (56)

7.5.3. 锌空气电池 (58)

7.5.4. 锌溴电池 (59)

7.6. 氧化还原液流电池 (59)

8 电池/隔膜的数学模拟 (61)

9 结论 (62)

10 展望 (63)

11 致谢 (63)

1 前言

近年来,凭借电化学和新兴的电池化学的持续性发展,电池技术取得了很大的进步。然而,至今为止仍没有一种在各种操作条件下都表现良好的“理想”电池。这种状况也发生在隔膜上,至今为止,仍没有一种能完全满足电池化学和几何学要求的“理想”隔膜。

隔膜是置于电池正负极之间的多微孔薄膜,离子可以自由通过,同时隔断正负极的直接接触。近几年来,已有多种隔膜用于电池。从一开始的雪松盖板和香肠包装材质,隔膜经历了由纤维质纸和玻璃纸制造的无纺布、泡沫材料、离子交换膜和由聚合物材料制成的多孔平铺膜等一系列的转变。伴随着电池越来越受人们的青睐,隔膜的性能也倍受关注,且种类也变得复杂多样。

在所有电池中,隔膜均起着至关重要的作用。隔膜的主要作用是隔离正负极,从而避免出现短路现象,同时,隔膜也是离子快速交换的通道,以便电池内形成循环回路。隔膜必须是良好的绝缘体,并且能使离子通过固有的离子通道,或者浸渍电解液从而疏通离子。隔膜应该降低任何影响电池电化学能量效率的过程发生的概率。

相对于研究电极材料和电解质,人们在塑造和发展新的隔膜上做出的工作并不多,对于评估电池隔膜的出版物也没有给出过多的关注。近年来,有许多关于电池的制造、性能及其在实际生活中的应用等方面的综述相继报道,但没有一篇报道能够详细地介绍电池隔膜。最近,有几篇以英文和日文形式出版的综述,讨论了不同电池种类的各种隔膜。在《电池材料手册》上,由Boehnstedt和Spotnitz 分别发表了关于铅酸电池和锂离子电池的相关综述。早期,Kinoshita等关于做了相关的研究,即不同种类的薄膜/隔膜应用于不同的电化学系统,包括电池。

目前应用于电池的大部分隔膜,主要是由现存的纺纱技术生产的。通常它们不是针对不同种类的电池而分别生产的,这样它们可能不会完全满足使用环境的要求。调整现有技术产生的一个积极地的结果是,以相对较低的成本生产大量批的隔膜。低成本隔膜的实用性在电池商业中是一个重要的概念,因为电池行业的运作传统上讲利润空间小,研究预算少。

本文的目的是描述不同类型的电池隔膜,包括其在电池中的应用,及其化学、机械和电化学特性,其中特别强调了锂离子电池隔膜,并对应用于锂离子电池的隔膜的特殊要求、性能和特性化技术做了相关描述,对其他种类电池中应用的隔膜只做了简要的讨论。尽管隔膜的应用已经很普遍,但是改善其性能、延长其使用寿命及降低生产成本这些任务依然迫在眉睫。

在下面的段落里,将讨论不同隔膜的关键问题,希望这些问题能够在现在和将来隔膜技术发展的方向和研究中变成焦点问题。

2 电池和隔膜市场

在过去的几年里,电池行业在便携式、可充电电池组方面取得了巨大的发展。这种发展绝大部分归因于手机、个人数字化助理(PDA)、手提电脑和其他无线电子产品的广泛使用。由移动电话和个人数字化助理,到电动车辆和混合型电动车辆,电池均是系统能量的主要来源。2000年电池的世界市场份额大约是410亿美元,其中包括162亿美元份额的一次性电池和249亿美元份额的二次性电池。

最近一项来自弗里多尼亚的研究显示,预计全美国对一次电池和二次电池的总需求每年攀升5.5个百分点,2007年将会达到140亿美元。人们对数码相机和3G无线电话类的电池供电器件,以及越来越多的电气电子设备的需求日益强烈,正是这种强烈的需求驱使着电池用量的不断增长。预计对二次电池的需求将会于2007年超过一次电池的市场收益,届时人们也会从使用高消耗便携式电子设备中受益。尽管锂离子电池和镍氢电池的使用量以强烈的势头增长,2007年铅酸蓄电池仍将会占据一半以上的可充电电池市场。2007年碱性电池仍是主要优势类型,占据一次电池总销量的三分之二以上。

2003年便携式电子设备的可充电电池(镍镉电池、镍氢电池和锂离子电池)市场份额大约是52.4亿美元,较2002年增长20%。锂离子电池市场份额占到38亿美元(约73%)。遍布世界90%以上的手机、便携式摄像机和便携式电脑用的是锂离子电池,并且最近锂离子电池也被用于充当电力工具。人们在锂离子电池方面取得的进步清晰可见,1994至2002年间18650型和棱柱电池的容量和能量密度增长了两倍。在过去的几年里,锂离子电池产品的应用已经由日本传播到了韩国(三星、LG等)和中国(BYD、B&K、力神等)。几家日本公司(三洋、索尼、MBI、NEC等)和几家韩国公司(LG化学等)制造商也纷纷将其制造工厂转移到中国。2000年,日本拥有全球94%的可充电电池市场,如今其市场份额已经削减到了全球市场的65%。锂离子电池市场的持续扩大,必将导致电池隔膜需求量的不断增长。所有的电池隔膜生产商(包括Celgard、Asahi和Tonen)都已经在2003年加大了自己的生产力度,或者预计在2004年扩大生产。

在文献中并没有发现太多的关于电池隔膜市场的信息。据估计,大约30%的可充电锂离子电池市场或15亿美元被电池材料或零组件占据。在所有电池组件里面,锂离子电池隔膜约占3.3亿美元的市场份额。最近,据弗里多尼亚集团报道,美国对电池隔膜的需求将会由1977年的2.37亿美元和2002年的3亿美

元增长到2007年的41亿美元。

图1. 典型的电池配置:(a)纽扣电池;(b)叠片形型铅酸电池;(c)缠绕形圆柱锂电池;

(d)缠绕形棱柱锂电池。

3 隔膜和电池

电池的形状和结构多种多样,包括纽扣形、平板形、棱柱形(矩形)和圆柱体(AA、AAA、C、D、18650)等。电池的各个零组件(包括隔膜)的设计要根据具体电池的形状和设计来确定。隔膜或者置于两电极之间,或者与电极一起缠绕,从而形成果冻状的电池芯,如图1所示。电池内的各个组件靠电池外壳被压实。锂离子凝胶聚合物填充电池是通过将电极和隔膜粘接/复合而制成的。在粘接过程中,隔膜的各项性能不会出现明显的变化。在一些电池中,使用表面涂覆的隔膜,这样可以更好的粘接,并且还会减小隔膜的表面张力。

以传统的方法制造缠绕形电池芯的时候,分别在正极和负极表面缠绕双层隔膜,从而产生一种正极/隔膜/负极/隔膜的夹层结构。这些夹层被缠绕得尽可能紧

一些,以确保表面接触良好。这样就要求隔膜有足够的强度来避免正负极的接触。同时,隔膜在尺寸上也不能缩减,否则正负极还是会彼此接触。待卷绕完毕,将缠绕状电池芯插入电池壳中,然后注入电解液。隔膜必须能尽快地被电解液浸湿,快速完成注液过程。最后将电池盖从上面盖上。一些柱状电池,电池芯在高温高压条件下压实后再被插入柱状(矩形)电池壳。一个18650型锂离子电池,大约要用0.07~0.09㎡隔膜,这大约占电池总重的4~5%。

4 隔膜相关要求

在制作特殊用途电池过程中,挑选隔膜时诸多因素要予以考虑。每一种隔膜的可行性都必须严格按照各项要求来权衡,被选用的隔膜应该能很好的满足这些要求。用于制作电池的隔膜各项性能都有严格的要求。以下是挑选隔膜时应该注意的重要事项:

●电绝缘体

●对电解液(离子)的阻力非常小

●机械强度和尺寸稳定

●有足够强的机械强度满足相关操作要求

●对电解液、杂质、和电极反应等有化学耐腐蚀性

●能有效的阻止微小杂质、胶体或可溶性杂质在两极间的迁移

●容易被电解液浸润

●厚度和其他性能均一

对于隔膜来说,各类标准的重要性程度各不相同,这取决于电池的不同应用。上面的几项仅仅列出了对电池隔膜的普遍要求。在电池的许多应用中,对隔膜的基本要求一般是据有较好的机械性能、安全性高和成本低等。例如,用于制作内阻小、耗电量少的电池,就要求隔膜有较高的孔隙率且较薄,但对于机械强度较高的电池来说,就要求隔膜有较高的厚度。

除了以上的几项常规要求外,各种型号的电池隔膜均有各自不同标准,以维持其较好的性能和安全性。例如,镍镉电池和镍氢电池中的隔膜就要求有较好的气体通透性,以防过度充电时电池出现问题,锂离子电池在安全性方面,要求隔膜有闭孔性能,碱性电池中要求隔膜有较好的可塑性以便环绕电极进行缠绕,SLI (开关用、照明用和点火装置用)电池隔膜必须能够有效缓解机械振动。

5 隔膜的种类

依据隔膜的物理和化学性能,可以将电池隔膜分成许多类型。它们可以是注塑成型的、织造布、非织造布、微孔的、复合的、纸质的或者是多层复合的。近年来,有人在研究固体和凝胶电解质,这样可以将电解质和隔膜合成一个组件。大多数电池隔膜是无纺布或者微孔聚合物薄膜。常温下使用电池的隔膜一般是由纤维纸、聚合物和其他纤维织物类有机材料,以及石棉、玻璃棉和二氧化硅等无机材料制作的。而在碱性电池中,隔膜是由再生纤维或者多微孔薄膜制作的。填充有机电解质的锂离子电池的隔膜则是由多微孔薄膜制作的。

便于讨论,我们将隔膜分成了六大种类——多微孔薄膜、无纺布、离子交换膜、支撑液膜、固体聚合物电解质和固体离子导体。下面将对每一类型的隔膜及其在电池中的应用作简要的说明讨论。

5.1. 多微孔隔膜

多微孔隔膜是由无机、有机和天然合成材料制造的,其微孔直径一般大于50~100?。许多材料,像无纺布(如尼龙、棉布、聚酯、玻璃),聚合物薄膜(如聚乙烯、聚丙烯、聚四氟乙烯、聚氯乙烯)和天然合成材料(如橡胶、石棉、木材),均可用来制造常温和低温下(<100℃)使用电池的隔膜。多孔聚烯烃膜(PP、PE或PP和PE的复合膜)被广泛应用于非水介质锂离子电池(6.1节),填充聚乙烯隔膜被应用于铅酸电池(7.3节)。

5.2. 无纺布

无纺布是由纤维直接制造的纺织产品。无纺布的定义是制造的薄膜、网络或定向、非定向的纤维,通过摩擦力、和/或凝聚力、和/或粘合力制作而成的,不包括纺织类、簇状类和人工粘合的纱丝类。无纺布纤维可以是自然地也可以是人造的,可以是短纤维,也可以是长纤维,或者最初就形成的无妨纤维。

这种大孔隙率的纤维布可以由干法拉伸、热熔融喷丝或湿法拉伸制得。热熔融喷丝过程不使用粘合剂,聚合物切片被熔融后喷出,形成纤维网。无纺布的孔径分布多在1到100um之间。

无纺布经常被用于几种类型的电池。轻量的、湿法拉伸无纺布由天然纤维、聚乙烯醇制得,其他纤维也被成功的制成了市场上主流碱性电池的隔膜。无纺布

的关键属性包括分布均匀的基重、厚度、孔径和对电解液的耐腐蚀性。无纺布作为隔膜已经成功的被应用于镍镉电池。

表1. 应用于二次锂离子电池的各个类型隔膜

电池系统隔膜类型材质锂离子(液体电解质)微孔聚烯烃(PE、PP、PP/PE/PP)

锂离子凝胶聚合物微孔

微孔

聚偏二氟乙烯

涂覆有聚偏二氟乙烯或其他凝胶剂的聚烯烃(PE、PP、PP/PE/PP)

锂离子聚合物(如Li-V6O13)聚合物电解质锂离子环氧乙烷制作无纺布所用的原料可以只包括一种聚合物,也可以是几种聚合物,例如,聚乙烯(PE),聚丙烯(PP),聚酰胺(PA),聚四氟乙烯(PTFE),聚偏二氟乙烯(PVdF)和聚氯乙烯(PVC)。然而,在锂离子电池中,无纺布是无法和多微孔薄膜相媲美的。这可能主要是因为无纺布的孔结构不均匀,而且想要加工成物理性能良好的薄膜(<25um)很困难。

5.3. 离子交换薄膜

离子交换薄膜通常是由孔径小于20?的聚合物材料制成的。离子在这种薄膜中的传输性质因离子种类和聚合物的分子结构不同而异。这种相互作用是由于隔膜中离子交换组的出现,这样就允许隔膜通过荷质比来区别渗透和离子交换。

如RAI研究公司生产的Permion辐射接枝膜就是离子交换薄膜。在碱性电池中用这种薄膜作为隔膜。这种隔膜是由PE、PP或聚四氟乙烯基薄膜生产的,具有优良的抗氧化性和化学耐碱性。然而,电解液不能透过这种隔膜,故这种形式下,离子交换膜作为隔膜具有无限的阻力。然而,通过辐射接枝改性和交联技术,可以不改变聚合物线性主链,而在上面接枝特定的化学物质。这种改性可以在基本不影响其化学耐腐蚀性的基础上使隔膜具有令人满意的亲水性。因为离子交换薄膜在电池中的应用是很有限的,所以这篇文章关于它的讨论也非常少。

5.4. 支撑液膜

这种类型的隔膜由坚实的固体基膜和液相组成,通过毛细管作用力来维持其微孔结构。

为使电池高效,微孔膜中的液体通常包含有机相,不能溶于电解质,具有化学稳定性,并且有适当的离子导电率。几种类型的聚合物,如聚丙烯、聚砜、聚四氟乙烯和醋酸纤维等,已经用于制作液体支撑膜的多孔基质。在凝胶锂离子电

池中应用的,有聚偏二氟乙烯涂层的聚烯烃微孔膜也属于这一范畴。我们将在6.3节中详细讨论凝胶聚合物电解质/隔膜。

5.5. 聚合物电解质

近年来聚合物电解质(如聚环氧乙烷、聚环氧丙烷)已经引起了人们相当大的兴趣。人们用添加了碱金属盐类的聚合物,生产作为固体电解质的离子导体。由于电解质/电解液接触面的局限性和离子导电率温度的局限性,目前聚合物电解质的应用还是非常有限的。由于其坚实的结构特征,这类聚合物也可以用做隔膜。我们将在6.2节中对聚合物电解质做简略的讨论。

5.6. 固体离子导体

固体离子导体既可以作为隔膜,也可以作为电解质。这通常是无机材料,对气体和液体不受影响。当出现电位梯度或化学梯度时,固体粒子导体可以允许一种或多种离子进行迁移。这种类型的隔膜已经超出了本片文章的讨论范围。

6 非水性电池隔膜

所有锂电池都是用的非水性电解质,这是由于锂在水性溶液中会剧烈反应,并且非水性电解质在高压下的稳定性高。绝大多数电池使用的是聚烯烃微孔膜。有时,由聚烯烃制成的无纺布会被单独作为隔膜,或者和其他微孔膜一起使用。这部分主要讨论用于二次锂电池的隔膜,附带着对一次锂电池隔膜做以简明的概括。

可以将二次锂电池分为三大类:使用液体电解质的液体型电池,使用与聚合物、液体混合的凝胶电解质的凝胶型电池,使用聚合物电解质的固体型电池。已不同类型二次锂电池使用的不同类隔膜列于表一中。液体锂离子电池使用的是微孔聚烯烃隔膜,凝胶聚合物锂离子电池使用的是聚偏二氟乙烯隔膜(如PLION 电池),或者是涂覆有聚偏二氟乙烯的微孔聚烯烃隔膜。PLION电池使用填充有二氧化硅和塑化剂的聚偏二氟乙烯作为隔膜。通过移动塑化剂然后填充液体电解质来达到微孔结构的形成。这种隔膜也以增塑性电解质为特点。在固体聚合物锂离子电池中,固体电解质同时充当电解质和隔膜。

图2. 锂离子电池中用的聚烯烃隔膜.

6.1. 锂离子电池

在过去的十年中,常温锂电池技术方面取得了巨大的进步。与镍镉电池和镍氢电池相比锂离子电池具有较高的能量密度、较长的循环寿命和较高的操作压力,因此锂离子电池是许多便携式电子设备电源的优先之选。2002年,移动IT 和通讯设备所使用的可充电电池,锂电池所占总市场份额为66%,其余的为用镍电池。

一个典型的锂离子电池由正极和负极组成,正极是一层氧化性金属粉末(如钴酸锂)涂布的铝箔,负极是粉末石墨或者其他碳类化合物涂布的铜箔,两电极被一层多孔塑料薄膜隔开。将LiPF6溶解在乙烯碳酸酯(EC)、乙基甲基碳酸酯(EMC)或二乙基碳酸酯(DEC)等有机溶剂中充当电解液,隔膜能被电解液浸湿。在充/放电过程中,锂离子从活性物质的原子层间反复地嵌入/脱出。

十九世纪早期,索尼就引进了可充电式锂离子电池,当时就预言了对新型隔膜的需求,新型的隔膜不仅具有良好的化学电学性能,而且要通过一种热力学闭孔机制增加其安全性。

尽管已经有许多种隔膜(例如纤维膜、无纺布等)已经应用于不同型号的电池,但是在过去的几年里,人们一直没有停止对锂离子电池隔膜的各项研究,相比于传统的电池隔膜,锂离子电池隔膜方面已经取得了相当大的进步。由于传统的隔膜材料很难达到锂离子电池的要求,一种新颖的微孔聚烯烃隔膜已经被研究开发,并被广泛地应用于锂离子电池。在锂离子电池中,将两层隔膜夹在正极和负极之间,之后一起缠绕成圆柱体或棱柱体。隔膜的微孔被具有离子传导功能的液体电解质填充。

目前所使用的多微孔聚烯烃薄膜(见图2)较薄(<30um),是聚乙烯(PE)、聚丙烯(PP)或者聚乙烯和聚丙烯的多层复合膜。之所以是由聚烯烃材料生产,是因为聚烯烃具有较好的机械性能、化学稳定性和可接受的成本。经研究发现,

聚烯烃与电池化学相匹配,且可以在没有严重的化学或物理性能退化的情况下循环使用几百次。

商业微孔膜的孔径分布为0.03~0.1um,孔隙率为30~50%。聚乙烯的低熔点使其能够作为熔断器使用。当温度即将达到聚合物的熔点时,PE的是135℃,PP的是165℃,聚合物的孔将完全消失。Celgard已经研发出了三层复合材料(PP/PE/PP),PP层能够保持薄膜的完整性,而低熔点的PE层则会在温度过高时闭孔,从而保护电池。日本旭化成的隔膜,厚度从20um到几百微米不等,并且孔径分布从0.05到0.5um,具有高度的一致性。几家主要的锂离子电池隔膜生产商及其代表性产品如表2所示。

表2.主要锂离子电池隔膜生产商及其主要产品

生产商结构构成生产过程商品名称

日本旭化成单层PE 湿法HiPore Celgard LLC 单层PP,PE 干法Celgard

多层PP/PE/PP 干法Celgard 聚偏二氟乙烯涂布PVdF,PP,PE,PP/PE/PP 干法Celgard

恩泰克薄膜单层PE 湿法Teklon

日本三井化学单层PE 湿法

日本日东电工单层PE 湿法

帝斯曼单层PE 湿法Solupur

东燃化学单层PE 湿法Setela

日本宇部多层PP/PE/PP 干法U-Pore 近年来,由于便携式电子设备的用量不断增加,人们对高容量锂离子电池的需求也越来越强烈。使电池高容量的一种措施是降低隔膜的厚度。电池制造商已经开始在高容量(>2.0Ah)圆柱体电池中使用20和16um厚隔膜,而锂离子凝胶电池中的隔膜厚度已经达到了9um。

无纺布也已经开始使用于锂离子电池,不过还没有被人们广泛接受,部分原因是制造厚度均匀和强度较高的无纺布困难较大。在厚度较大且放电率较低的允许范围内,无纺布已经用于纽扣电池。

6.1.1. 隔膜的发展

锂离子电池隔膜的制备工艺可以广义地分为干法和湿法两种。两种方法都包括至少一个取向步骤——使隔膜产生空隙并且/或者增大其抗拉强度。干法过程是:融化聚烯烃树脂并挤压铺成薄膜。退火处理以增加片状晶区的尺寸和数量,然后精确地机械拉伸形成紧密排列的微孔。在这个过程中,初期的聚合物挤出步骤中生成片状晶体结构。经过挤出和退火之后,无孔的聚合物被高度的定向,然后薄片被拉制成多微孔状。这种多微孔结构连续贯穿于整个薄膜体系。

Celgard和UBE公司采用这种干法拉伸工艺生产聚丙烯和聚乙烯微孔薄膜。干法拉伸过程有技术上的优势,因为该过程不需要溶液。然而,至今为止仅仅单向拉伸这一方法得以实现,因此孔是撕裂形的,并且薄膜的机械性能也不均匀。横向的抗拉强度相对来说较低。

湿法工艺是以烃类液体或低分子量的物质与聚烯烃树脂混合,加热融化混合物并把熔体铺在薄片上,再以纵拉或双轴向对薄片做取向处理,最后用易挥发的溶剂提取液体。目前,Asahi Kasei ,Tonen ,Mitsui Chemicals,Polypore/Membrana和Entek用湿法生产电池隔膜。通过调节混合溶液的组成,或在凝胶化、固化过程中蒸发/减少溶剂,可以改变薄膜的结构和性能。湿法拉伸工艺使用的是超高分子量聚乙烯(UHMWPE)。超高分子量聚乙烯可以使隔膜具有很好的机械性能,并且熔融物在一定程度上具有规整性。

研究所等已经关于使用高密度聚乙烯共混物(HDPE)和超高分子量聚乙烯(UHMWPE),以湿法工艺生产的隔膜作了详尽的概述。他们指出,隔膜的机械强度和拉伸性能,受聚烯烃混合液中UHMWPE的结构和分子质量的影响。典型隔膜干法和湿法的生产工艺对比如表3所示。

表3. 典型的多微孔薄膜生产过程

过程机理原料性能薄膜类型生产商

干法拉伸牵引聚合物单一PP,PE,PP/PE/PP Celgard,宇部

各向异性

湿法拉伸相位分离聚合物+溶剂各向同性PE 旭化成,东燃聚合物+溶剂+填充剂大孔径PE 旭化成

高孔隙率

隔膜生产过程简单流程图如图三所示。原料聚合物和添加剂(如抗氧化剂、增塑剂等)混合后熔融挤出,挤出聚合物经过不同步骤与过程。干法过程包括热处理和拉伸,湿法过程包括提取溶剂和拉伸。之后将生产出的隔膜分切成不同需求的宽度,装箱运输至电池厂。伴随着更薄隔膜的需求,生产过程中的操作对最终隔膜质量有着重要的影响。隔膜生产过程中的每一个步骤都有在线检测系统,以保证隔膜的质量。

图3.锂离子电池生产过程示意图。隔膜生产过程的每一步都实行在线检测,从而实时监控

隔膜的质量。

单向拉伸隔膜往往只在一个方向上有较高的强度,而双向拉伸隔膜在纵向(MA)和横向(TD)的强度相当。尽管在直观上,人们可能希望双向拉伸隔膜比单向拉伸隔膜更优越一些,事实上,双向拉伸隔膜并没有性能优势。事实上,双向拉伸会增加横向收缩率,这样在温度升高的情况下,会是正负电极相接触。隔膜纵向必须有足够的强度,以防止在缠绕力较大时宽度缩小或者被拉断。在缠绕电池时,横向强度就不像纵向强度那么重要了。对于25um厚的隔膜,通常要求其机械强度要大于1000Kg/mm2。

几种商业隔膜的主要特性列于表4中。Celgard2730和Celgard2400分别是单层PE膜、PP膜,而Celgard2320和Celgard2325则分别是20um和25um厚的三层复合膜。Asahi和Tonen公司的隔膜均是用湿法工艺生产的单层PE膜。表4列出了隔膜的各项基本性能,如厚度、透气性、孔隙率、熔点和离子电阻率。我们将在6.1.3.节给出这些性能的定义。

表4. 几种商业微孔隔膜的主要性能.

隔膜/性能Celgard2730 Celgard2400 Celgard2320 Celgard2325 Asahi Hipore Tonen Setela 结构单层单层多层多层单层单层

组成PE PP PP/PE/PP PP/PE/PP PE PE

厚度(um)20 25 20 25 25 25

透气性(s)22 24 20 23 21 26

离子电阻率 2.23 2.55 1.36 1.85 2.66 2.56

孔隙率(%)43 40 42 42 40 41

熔点(℃)135 165 135/165 135/165 138 137 人们已经做出努力,试图找到一种新的干法工艺路线,使用双向拉伸技术生产聚丙烯微孔薄膜,具有亚微米级孔径和很窄的孔径分布,对气体和液体有较高的渗透性,并且有很好的机械性能。双向拉伸聚丙烯微孔薄膜(Micpor)是由无孔的β-晶型聚丙烯薄片拉制而成的。这类隔膜的孔隙率可高达30~40%,平均孔径大约为0.05um。与单向拉伸膜相比,双向拉伸膜的微孔在形貌上接近圆形,具有高渗透性,很好的机械性能和较窄的孔径分布。

Celgard已经生产出了PP/PE双层隔膜和PP/PE/PP三层隔膜。多层膜将低熔点的PE膜和高熔点的PP膜复合在一起,具有很大的优势。通过将PE/PP混合在一起并经过干法拉伸,Nitto Denko生产出单层隔膜,并申请了专利。根据专利,该单层膜同时具有PE和PP的孔径范围。在烘箱中加热,隔膜的电阻一直增加,直到PE膜和PP膜相继融化,电阻仍持续增加。然而,电池的性能数据却没有表现出来。

多微孔聚乙烯隔膜材料由厚度不均匀的超高分子量聚乙烯(UHMWPE)组

成,由DSM Solutech公司生产的Solupur隔膜,也是一种较好的锂离子电池隔膜。Solupur隔膜生产具有标准的等级,基重分布范围为7~16g/m2, 平均孔径分布为0.1~2.0um,孔隙率为80~90%。Ooms等人已经完成不同渗透性DSM Solupur隔膜的研究。将这些隔膜的比容量和循环试验结果与用CR2320型普通隔膜制成的纽扣电池做了对比。Solupur隔膜弧度小,抗拉强度和穿刺强度高,可浸润性好,并且由于其超高分子量聚乙烯结构(UHMWPE),它还具有高容量比和低温下好性能。

最近,Nitto Denko由湿法工艺研制出了一种电池隔膜,这种隔膜具有很大的穿刺强度和较高的防热断裂性能。他们使用聚烯烃树脂和一种高分子量橡胶作为其主要组成物质,在空气中氧化交联而成。经热力学分析可知,这种物质的熔断温度大于200℃。他们也尝试了再电子束和紫外光辐射下超高分子量聚乙烯的交联反应,但这会引起一些副反应,聚烯烃退化,主链断裂,从而导致隔膜强度的下降。

ENTEK隔膜公司已经研制出Teklon隔膜——一种锂离子电池用,多孔、超高分子量隔膜。到写这篇文章时,这种隔膜已经小批量投产了。Pekala等人依据其物理、机械和电学性能,详尽的概述了Celgard、Setela和Teklon隔膜。

目前为止,像文献里提到的那样,Celgard隔膜是应用于锂离子电池的最好的隔膜。Bierenbam等人已经关于其制造过程、物理和化学性能及最终应用做了论述。Fleming和Taskier讨论了Celgard多微孔薄膜作为电池隔膜的具体应用。Hoffman对Celgard产PP和PE微孔膜作了比较。Callahan讨论了关于Celgard隔膜的一些新的用途。Callahan和他的同事关于Celgard隔膜分别作了电镜图片、压汞仪孔隙率、透气性和电阻率相关分析,后来他们又做出了穿刺强度和温度/电阻等数据。Spontnitz等谈到了模拟缠绕电池的短路、电阻/温度和热力学性能。Yu发现PP/PE/PP三层复合Celgard微孔隔膜具有超常的穿刺强度。

无纺布材料(如纤维)还没有成功地应用于锂电池。这和纤维纸或纤维膜的易受潮性有关,它们和锂金属接触时会退化,而且对厚度小于100um的无纺布上出现的小孔非常的敏感。对于将来的应用,例如电动汽车和用电工厂的负载系统,纤维隔膜纸可能会有用武之地,因为高温下与聚烯烃相比,纤维隔膜具有更好的稳定性。无纺布有可能和聚烯烃隔膜复合使用,这样即使高温下熔融,也会保持其完整性。

旭化成化学工业已经对锂离子电池对纤维隔膜的需求做了相关的调查研究。为了获得具有合适锂离子电导率、机械强度得无纺布隔膜,并且防止隔膜中出现针状小孔,旭化成制造出了一种复合隔膜(其孔径为39~45um),这种隔膜是嵌有小型纤维丝(直径0.5~5um)的微孔纤维膜(孔径10~200nm)。这种纤维能够

降低因过充电或者短路引起隔膜熔融的概率。与传统的聚烯烃微孔隔膜相比,这种隔膜具有相当,或者更低的电阻,即使长期循环使用性能也相当好。

Pasquier等人对使用纸质隔膜的平板型锂离子电池与使用Celgard聚烯烃隔膜的电池,进行了性能的比对。纸质型隔膜具有良好的浸润和机械性能,但是却没有大型锂离子电池必须的闭孔功能。纸质隔膜的电阻与聚烯烃隔膜的相当,并且在没有水浸湿的情况下,它们的循环性能与Celgard隔膜相当。纸质隔膜可以用于对拉伸强度和闭孔能力要求不高的小型平板电池。而对于较大的圆柱形卷绕电池,则需要具有闭孔功能的高强度隔膜,这是绝对不能使用纸质型隔膜的。

最近,德固萨宣布,其将具有的优良化学性能和热力学性能的聚合物隔膜,和具有亲水性的无机纳米材料结合在一起,研制出了Separion隔膜。Separion隔膜的生产是一个连续涂覆的过程。无机纳米原料,如氧化铝、二氧化硅和/或氧化锆等被混合、溶解后涂覆在聚烯烃上,之后烘干、变硬。据德固萨报道,Separion 隔膜具有极好的高温稳定性、优越的耐化学腐蚀性,以及尤其在低温时,也有好的浸润性。德固萨将Separion隔膜用于18650型电池,以测试其基本性能和安全性,发现其各项性能与聚烯烃隔膜的相当。

Sachan等介绍了新一代单离子二次锂聚合物电池中使用的聚合物离子交换薄膜。通过传输许多单元转变成Li+从而使电导率超过10~4S/cm。

为了获得厚度较小(15um)的锂电池隔膜,Optodot采取了不同的方法,快速将金属氧化物溶胶-凝胶涂覆在光滑的隔膜表面,之后分层,得到单独隔膜。采用这一方法,使用大规模的涂覆生产设备,可以生产厚度为6~11um的隔膜。他们发现厚度分布在8~9um范围内的隔膜具有较好的厚度和强度组合。金属氧化溶胶-凝胶是以水为基质,而非有机溶剂。涂覆隔膜包括聚合物和表面活性剂。聚合物基质具有涂覆流变学特征,机械性能强和其他的一些优良特征,表面活性剂则可使表面具有浸润性。这种隔膜的厚度约为11um,孔隙率为45%,能够在非水电解质中完全浸润,并且熔点高于180℃。这种隔膜相对较薄且有助于增加电池容量,但是对于紧固性缠绕电池来说,强度可能还达不到。此外,这种隔膜的闭孔温度很高,不适合用于锂离子电池。

Gineste等研究了再PE或PP隔膜上接枝亲水单体,以使浸润性不高的锂离子电池隔膜提高其润湿性。他们将厚度为50um的PP微孔膜(Celgard2505),以0.5~4兆的剂量在空气中用电子束辐射。辐照厚的微孔膜,在双官能团交联介质(二甲基丙烯酸二甘醇酯,DEGDM)中,用单官能团单体(丙烯酸,AA)接枝。当接枝率高于50%时,被接枝隔膜的机械性能开始下降。

6.1.2. 隔膜各项要求

在锂离子电池中,电池隔膜的主要作用是阻止正负极的接触,同时能使锂离子在正负极之间穿梭。隔膜应该能够在高速缠绕机上使用,并且具有很好的闭孔性能。一次锂电池通常使用多微孔聚丙烯薄膜。多微孔聚丙烯膜和聚丙烯与聚乙烯的复合膜在锂离子电池中的应用很广泛。这些薄膜在二次锂电池中的化学耐腐蚀性和电学性能较稳定。

锂离子电池隔膜的一般要求如下:

6.1.2.1. 厚度

一般消费者使用的锂离子电池中所用隔膜较薄(<25um),电动汽车/混合型电动汽车(EV/HEV)使用的隔膜则较厚(约40um)。隔膜越厚,机械性能就越强,组配电池时出现针状小孔的概率越低,但是隔膜中的活性成分却变少了。较薄的隔膜所占空间较小,可以配合较长的电极使用。这不仅增加了电池容量,并且通过增加表面积,也可以增加其比容。隔膜较薄也会使电阻较小。

6.1.2.2. 渗透性

正常条件下,隔膜不能够影响电池的电学性能。通常,隔膜的使用会增加电解液的电阻率,一般会增加6~7个百分点。充满电解液隔膜的电阻率除以原来电解液的电阻率,叫做MaMullinlin number 。民用电池的MaMullinlin number一般是10~12。

6.1.2.3. Gurley数值(透气性)

从隔膜的形态上讲,隔膜的透气性与电阻率是成正比的。在透气性和电阻率的关系式确定后,可由此来计算电阻(ER)。有良好电学性能的隔膜,其透气性数值一般较小。

6.1.2.4. 孔隙率

空隙率隐含于透气性要求中,一般锂离子电池隔膜的透气性为40%左右。对电池隔膜而言,控制其孔隙率是至关重要的。在隔膜的检验报告中,孔隙率数值通常是重要内容。

6.1.2.5. 浸润性

在电池电解液中,隔膜必须能够快速地被完全浸润。

6.1.2.6. 吸液和保液能力

隔膜应该能够吸收并保留电解液。离子传输需要电解质的吸收。微孔隔膜通常不会因为电解液的吸收而膨胀。

6.1.2.

7. 化学稳定性

隔膜在电池中要持续很长时间保持稳定状态。隔膜应该具备较强的抗腐蚀性和抗氧化性,机械性能也应该维持稳定,并不会产生杂质,以免对电池功能造成干扰。在高于75℃情况下,隔膜必须能够抵挡正极的强氧化性和电解液的强腐蚀性。抗氧化能力越强,隔膜的寿命就越强。聚烯烃(如聚丙烯、聚乙烯)对大多数传统的化学物质而言,具有较高的防腐蚀性和较好的机械性能,并且其应用温度范围始终,这使得聚烯烃成为较理想的锂离子电池隔膜。锂离子电池中,与正极接触聚丙烯隔膜表现出更强的抗氧化性。因此,三层复合隔膜(PP/PE/PP)中,聚丙烯在外层,而聚乙烯处于内层。

6.1.2.8. 尺寸均一性

隔膜应该是平展的,并且其边缘不能有弯曲,否者会使组配电池时非常的麻烦。等注入电解液时,隔膜不能出现收缩。无论以何种方式缠绕,都不会影响隔膜的微孔结构。

6.1.2.9. 穿刺强度

缠绕电池所用隔膜必须有足够的穿刺强度,以免电极材料会穿透隔膜。一旦电极上的某个部位穿透隔膜,就会导致电池的短路,这种电池是不合格的。用于锂离子二次电池的隔膜要比一次电池的隔膜具有更高的穿刺强度。因为一次性锂电池只有一个较粗糙的电极,故其隔膜穿刺强度要求不高。据经验推测,用于锂离子电池的隔膜的穿刺强度要大于300g/mil。混合渗透强度是比穿刺强度更好的评估隔膜强度的方法。

6.1.2.10. 混合渗透强度

隔膜对颗粒渗透的敏感度被称作混合渗透强度。在螺旋缠绕电池芯时,隔膜表面要承受相当大的机械压力。任何松弛的颗粒都可能会穿透隔膜,并导致电池短路。锂离子电池隔膜的混合渗透强度要大于100kgf/mil。

6.1.2.11. 热稳定性

有水分的情况下,锂离子电池会被破坏,因此,组配电池所用材料要在80℃真空下进行干燥。在这种条件下,隔膜不能有明显的收缩,并且绝对不能起皱。

每一个电池制造商都有自己具体的干燥程序。一般要求,在90℃温度下(真空)干燥60分钟后,隔膜横向与纵向的收缩率都小于5%。

6.1.2.12. 孔径

锂电池隔膜的一个重要要求是,孔径要足够小,以防止锂化合物渗透。具有亚微米孔径的微孔膜能够满足锂电池的要求。

6.1.2.13. 抗拉强度

隔膜与电极极片在一定压力下缠绕在一起。拉紧时,隔膜不能被明显的拉长,以免在宽度上收缩。抗拉强度的指标是有的,但纵向的Young氏系数是重要参数。因为Young系数很难测量,允许有2%d的误差。对于大多数缠绕机械来说,在1000psi下低于2%的补偿是允许的。

6.1.2.14. 弧度

理想情况下,隔膜被分切成条状后,应该是直的,并且没有弯曲或倾斜区域。事实上,经常会发现隔膜边缘有明显的弧度。在极端情况下,会导致隔膜边缘和电极极片边缘的不重合。将隔膜条平铺于桌面上,与钢板尺边缘进行平行度的对比,可以得到隔膜的弧度。隔膜的弧度要小于0.2mm/m。

6.1.2.15. 闭孔性能

锂离子电池隔膜对于电池短路或者过充电现象,具有一定的保护措施。130℃时隔膜电阻会明显的增加,这样会阻止锂离子在正负极间的迁移。高于130℃时,隔膜的机械强度越高,隔膜的安全系数就越大。隔膜一旦失去其机械强度,正负电极就会直接接触,并发生化学反应,从而导致电池热力学失控。隔膜的闭孔行为可以通过加热(饱和电解液的隔膜)至较高温度,同时监视其电阻来表征。

6.1.2.16. 高温稳定性

如果隔膜能够在高温下避免正负极的接触,则该隔膜就有较高的安全系数。高温下仍具有很好机械性能的隔膜,能够为锂离子电池提供较高的安全系数。热机械分析法可以用来测试隔膜的高温稳定性。使用热机械分析法时,隔膜恒定负载,延伸率和温度可以在线测量,在某个温度下隔膜会失去机械完整性,延伸率急剧增加。

6.1.2.1

7. 与电极接触面

隔膜应该能够与电极之间形成很好的接触界面,以保证电解液顺畅流动。

除了以上各项性能外,本质上隔膜应该没有任何类型的缺陷(针孔、凝胶、褶皱、有污染物等)。在作为锂离子隔膜使用之前,所有以上性能都必须具备。表5锂离子电池用隔膜的常规要求做了相关概括。

表5. 锂离子电池隔膜的常规要求

参数目标

厚度(um)<25

电阻(MacMullin数,无因次)<8

电阻(欧姆cm2)<2

透气性(s)~25/mil

孔径(um)<1

孔隙率(%)~40

穿刺强度(g/mil)>300

混合渗透强度(kgf/mil)>100

收缩率(%)<5% 纵向和横向

抗拉强度(%)<2% 1000psi下补偿

闭孔温度(℃)~130

高温熔融完整性(℃)>150

浸润性在电池电解液中能够完全浸润化学稳定性在电池中稳定的时间较长

尺寸均一性隔膜平整;在电解液中稳定

弧度(mm/m)<0.2

6.1.3. 隔膜性能/特性描述

隔膜以结构和功能性质分类,前者描述隔膜是什么,而后者则讲隔膜怎样起作用。结构性能包括化学(分子)和微晶结构,厚度,孔径,孔径分布,孔隙率以及其他各种化学和物理特征,如化学稳定性而和电解液吸收能力。人们感兴趣的功能特性有电阻率,渗透性和离子传输能力。评估隔膜的技术各种各样,有些会在这部分介绍。

6.1.3.1. Gurley

隔膜的渗透性通常是由空气透气性来评估的。Gurley数值是一定的空气体积在一定的压力下,透气一定的隔膜面积所用的时间。标准测试方法参考ASTM-D726(B)。

Gurley数值之所以用作评价隔膜的透气性,是因为这种测量方法非常精确,而且操作简便,其数值与标准值的偏差能够很好的显示隔膜透气性的好坏。从隔膜的形态上讲,空气透气性(gurley)与电阻(ER)成正比。一旦gurley数值与ER的关系确定,就可以通过gurley数值求得电阻(ER)。Gurley数值越小,孔隙率越高,空隙扭曲度越低,因此,电阻(ER)越小。

6.1.3.2. 电阻

对于电池的生产工艺来说,测量隔膜的电阻是非常重要的,因为它会影响到

电池电性能。与透气性参数相比,电阻需要更综合性的测量方法,其结果是在真实的电解液中测量得到的。多孔膜的离子电阻率从本质上讲是渗透到隔膜孔隙中的电解液的电阻率。一般来说,浸在电解液中的微孔隔膜的电阻率大概为6~7次,与同体积的电解液电阻率相当。隔膜的电阻率是一个与以下参数相关的函数,这些参数包括隔膜的孔隙率、孔的弯曲程度、电解液的电阻率、隔膜的厚度、隔膜微孔的电解液浸润程度。隔膜的电阻是真正衡量电池性能的指标。它描述了在放电过程中电池中可能出现的电压降,它也能通过一个电池的测试结果预计速率限制。

传统测量隔膜电阻率的方法已经被Falk与Salkind,还有Robinson与Walker报道过。因为直流电能引起电极的极化和电解液的电解,所以测量电解液电阻率更精确的方法是用交流电流法。现代的交流电阻抗测量系统允许在一个过宽的范围或者频率下快速测量电池电阻而不用考虑电容的影响。与直流电技术相比,对于交流电来说设备的要求和必要的理论说明更复杂,但是交流电测量能获得离子长期迁移以及在电池内部发生的极化现象等信息。在交流电测试中,作为扰动结果的电池电压正弦曲线和电池电流正弦曲线是确定的。四极电池通常被用作电阻率的测量。外面的两个电极作为正弦曲线的电势,通过里面两个电极的电流被测量。这项技术的应用避免了外面两个电势附近不规则电势场并发症的出现。对水溶液中测量电阻率的实验技术进行很好的回顾是很有用的。

隔膜电阻通常以从终端材料上取的隔膜切成许多小块,然后放置在两个块状电极中间作为特征。隔膜能够完全渗透电解液。隔膜的电阻是通过交流阻抗技术在一定的频率下测量得到。所选的频率的标准是使得隔膜的阻抗与隔膜的电阻一致。为减少测量误差,最好通过增加额外的层做多元测量。单层的平均电阻通过

多元测量来确定。渗透有电解液的隔膜电阻率通过以下公式计算:

式中,是测量得到的隔膜电阻,单位为;

A代表电极的面积,单位为cm2;

I代表隔膜的厚度,单位为cm。

与上式类似,电解液的电阻率公式为:

式中,是测量得到的隔膜电阻,单位为;

锂电池隔膜生产工艺详解 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 导读:锂离子电池是现代高性能电池的代表,由正极材料、负极材料、隔膜、电解液四个主要部分组成。其中,隔膜是一种具有微孔结构的薄膜,是锂离子电池产业链中具技术壁垒的关键内层组件,在锂电池中起到如下两个主要作用:1)隔开锂电池的正、负极,防止正、负极接触形成短路;2)薄膜中的微孔能够让锂离子通过,形成充放电回路。 锂电池隔膜生产工艺复杂、技术壁垒高

高性能锂电池需要隔膜具有厚度均匀性以及优良的力学性能(包括拉伸强度和抗穿刺强度)、透气性能、理化性能(包括润湿性、化学稳定性、热稳定性、安全性)。据涂布在线了解,隔膜的优异与否直接影响锂电池的容量、循环能力以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。 锂电池隔膜具有的诸多特性以及其性能指标的难以兼顾决定了其生产工艺技术壁垒高、研发难度大。隔膜生产工艺包括原材料配方和快速配方调整、微孔制备技术、成套设备自主设计等诸多工艺。其中,微孔制备技术是锂电池隔膜制备工艺的核心,根据微孔成孔机理的区别可以将隔膜工艺分为干法与湿法两种。 锂电池隔膜产品 干法隔膜按照拉伸取向分为单拉和双拉 干法隔膜工艺是隔膜制备过程中常采用的方法,该工艺是将高分子聚合物、添加剂等原料混合形成均匀熔体,挤出时在拉伸应力下形成片晶结构,热处理片晶结构获得硬弹性的聚合物薄膜,之后在一定的温度下拉伸形成狭缝状微孔,热定型后制得微孔膜。目前干法工艺主要包括干法单向拉伸和双向拉伸两种工艺。

锂电池隔膜项目 可行性计划 规划设计/投资分析/产业运营

摘要 该锂电池隔膜项目计划总投资13475.89万元,其中:固定资产投资9882.97万元,占项目总投资的73.34%;流动资金3592.92万元,占项目 总投资的26.66%。 达产年营业收入25985.00万元,总成本费用19617.42万元,税金及 附加243.92万元,利润总额6367.58万元,利税总额7489.79万元,税后 净利润4775.68万元,达产年纳税总额2714.10万元;达产年投资利润率47.25%,投资利税率55.58%,投资回报率35.44%,全部投资回收期4.32年,提供就业职位493个。 报告目的是对项目进行技术可靠性、经济合理性及实施可能性的方案 分析和论证,在此基础上选用科学合理、技术先进、投资费用省、运行成 本低的建设方案,最终使得项目承办单位建设项目所产生的经济效益和社 会效益达到协调、和谐统一。 锂电池隔膜位于正极和负极之间,主要作用是将正负极活性物质分隔开,防止两极因接触而短路。锂电池隔膜膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性。锂电池隔膜的 特殊作用要求其具备稳定的化学性能、强大的机械强度、较长的使用寿命 及足够薄。经过长期的发展及探索,锂电池隔膜技术已经取得巨大进步。 目前主要使用的锂电池隔膜有隔膜有聚丙烯(PP)和聚乙烯(PE)微孔隔膜, 以及丙烯与乙烯的共聚物、聚乙烯均聚物等。随着智能手机的普及,尤其

是电动汽车行业的崛起,对锂电池能量密度和安全性提出更高要求,促使 锂电池行业寻求性能更强大的锂电池隔膜材料,无纺布陶瓷隔膜应运而生。 报告主要内容:基本信息、项目背景研究分析、项目市场空间分析、 建设规划分析、选址可行性研究、项目工程方案、项目工艺分析、项目环 境影响情况说明、项目职业安全、项目风险应对说明、节能情况分析、项 目实施进度、投资方案说明、项目经济效益、项目结论等。

精品文档 .电池隔离膜 1.功用:(1)阻隔电池正负极2)让离子电流(ionic current )通过,但阻力要尽可能地小。因此,吸收电解液之后所表现出来的离子导电度便与(1)隔离膜孔隙度(porosity )、(2)孔洞弯曲度(tortuosity )、(3)电解液导电度、(4)隔离膜厚度、及(5)电解液对隔离膜的润湿程度等因素有关系 隔离膜的引入而对离子传导所额外产生之电阻,应该是隔离膜吸收电解液之后的电阻减去与隔离膜相同面积和厚度之纯电解液的电阻,亦即R (隔离膜) = R (隔离膜 +电解液) – R (电解液) 电阻R 的定义为:A σ1R ?=( 是离子传导途径的长度,A 是离子传导的有效面积,σ是离子导电度(比电阻ρ的倒数))多孔薄膜的孔洞弯曲度d s T = s 是离子经由隔离膜所必须行经之长度,d 则是隔离膜的厚度。多孔薄膜的孔隙度P 之定义为孔洞的体积和隔离膜外观几何体积的比值Ad A P s s =(其中A s 代表隔离膜负责离子传导的有效面积)所以得T P A A s ?= ??? ? ??-?=1 R 2P T R 電解液隔離膜 吸收了电解液之后的隔离膜,其电阻是原先没有隔离膜存在时的 (T 2/P) 倍。当孔洞弯曲度T 愈大,薄膜孔隙度P 愈小时,隔离膜的电阻就愈大 2. 隔离膜之材质与制备 隔离膜具多孔性的结构,孔径范围约在0.1 μm 或100 nm ,表面积非常大,受到电解液侵蚀的机率也当然跟着提高,材料的选择重要。材质有塑料类、玻璃类、和纤维素(cellulose )类等,以塑料类为最大宗,最常见的有聚氯乙烯(polyvinyl chloride ;PVC )、聚醯胺(polyamide )、聚乙烯(polyethylene ;PE )、及聚丙烯(polypropylene ;PP )。塑料类隔离膜之所以应用地最广,除了是因为它比较易于控制厚度之外,也跟1960年代开始日益成熟的高分子科学及加工技术有密不可分的关系.目前, 商业化的锂离子电池都是采用聚烯烃类(polyolefin )的多孔高分子薄膜(如表1.1)作为隔离膜,有的是PP ,有的是PE ,也有用PP/PE/PP 三层合一的。聚烯烃类的隔离膜不仅成本较低廉,而且有优良的机械强度和化学稳定度。关于高分子隔离膜的生产方法则可分为干式和湿式两种,其中干式制程中虽不使用溶剂,具有不污染电池的优点,但实际上现在却是以湿式法较为普遍。此外,两种制程最后均采取至少一个方向的拉伸(orientation )动作,以便提升孔隙度与薄膜强度[]。若以多孔性聚乙烯隔离膜为例,其湿式法的制造程序(如)就是先将超高分子量的PE (23%)、二氧化硅(silica ;60%)、矿油(mineral oil ;12%)、和其它如抗氧化剂的加工助剂(processing aids ;2%)混合在一起,待均匀之后进行挤出程序(extrusion ),所得的膜再压延(calendaring )到所要的厚度,通常是25 μm 左右。此时,膜的内部还含有很多矿油,所以呈现亮黑色。接着,再利用三氯乙烯(trichloroethylene )当作萃取液将矿油从PE 膜里萃取(extract )出来,以便留下孔洞结构[]。最后,成品中仍旧有绝大部份的SiO 2和少量的矿油(9-15%),前者的功用是在巩固孔洞以避免崩塌,而后者则有助于成品保持柔软性。

目前锂电池成本主要是隔膜和电解液 现在生产的锂离子电池的电芯的关键材料有四种:正极、负极、电解液、隔膜,其中锂离子电池中的正、负极材料中国的生产技术并不落后,不但满足国内生产需要,还向世界各地出口。但是,隔膜、电解液却有部分进口。这个问题正在逐步得到缓解,因为国内生产厂家增多,技术也逐步趋于成熟。 需要进口的原因是,产品的制造尚未达到精益求精的地步,或者是生产装备设计不足夠完美,所采购的原材料不能适应优质产品的需求,制造工艺水平没有及时提高,产品的基础研究没有持续发展有了成功之处就停止不前等等。 总的来说:目前,中国锂离子电池产业发展,是任何国家都拤不了脖子的。 中国需要努力的是更加精益求精,制造出更先进的设备,生产出更加优秀的成品,综合成本始终保持市场竞争力,进一步加强锂离子电池的基础研究和创新。 锂电池电芯的关键材料有四种:正极、负极、电解液、隔膜,在组装成动力电池时,又可以分离出组装配件这一材料大类。对于动力电池而言,使用进口电解液和隔膜推高了和继续推高着动力锂电池的成本,从而导致国内相关行业的止步不前甚至倒退。 目前隔膜、电解液、正极材料、负极材料这四个部分总共占到动力电池成本的85%,分别约为25%、15%、30%、15%,从部分进口的电解液材料来看,六氟磷酸锂是生产电解液的最主要原材料,其占电解液成本的50%左右。目前全球范围内只有中国、日本实现了六氟磷酸锂产业化,国内只有少数企业能生产,但产能相对较少,品质与国外也存在一定的差距。这导致我国的六氟磷酸锂主要使用进口产品,价格制定权为外企所左右。 而另一种技术含量更高的锂电池隔膜材料进口依赖度更高一些,这是因为有些国产隔离膜相比国外优秀隔离膜的主要区别在国产的一致性差,使用某些国产隔离膜会导致电池质量不稳定,特别是动力锂电池领域要求内部每个电芯的参数必须高度统一,而国内一些企业目前还没有完全解决。国内很多企业上马锂离子动力电池时仅仅看市场,还要选择国内企业配套技术水平,甚至选择

锂电池隔膜项目 投资计划书 规划设计/投资方案/产业运营

报告说明— 该锂电池隔膜项目计划总投资18387.35万元,其中:固定资产投资14347.28万元,占项目总投资的78.03%;流动资金4040.07万元,占项目 总投资的21.97%。 达产年营业收入36341.00万元,总成本费用28751.27万元,税金及 附加340.24万元,利润总额7589.73万元,利税总额8976.83万元,税后 净利润5692.30万元,达产年纳税总额3284.53万元;达产年投资利润率41.28%,投资利税率48.82%,投资回报率30.96%,全部投资回收期4.73年,提供就业职位804个。 隔膜是电池重要的原材料之一,其作用是将正极与负极材料隔开、容 许离子通过、阻止电子通过。由于锂离子电池具有工作电压高、正极材料 的氧化性和负极材料的还原性较高,因此隔膜材料与高电化学活性的正负 极材料应具备优良的相容性,同时还必须具有稳定性、耐溶剂性,离子导 电性,电子绝缘性、较好的机械强度、较高的耐热性及熔断隔离性。目前,大多数产业化的锂电池隔膜采用的是聚乙烯、聚丙烯材料。

第一章总论 一、项目概况 (一)项目名称及背景 锂电池隔膜项目 (二)项目选址 某某高新技术产业示范基地 项目建设区域以城市总体规划为依据,布局相对独立,便于集中开展 科研、生产经营和管理活动,并且统筹考虑用地与城市发展的关系,与项 目建设地的建成区有较方便的联系。项目选址应符合城乡建设总体规划和 项目占地使用规划的要求,同时具备便捷的陆路交通和方便的施工场址, 并且与大气污染防治、水资源和自然生态资源保护相一致。场址选择应提 供足够的场地用以满足项目产品生产工艺流程及辅助生产设施的建设需要;场址应具备良好的生产基础条件而且生产要素供应充裕,确保能源供应有 可靠的保障。 (三)项目用地规模 项目总用地面积53653.48平方米(折合约80.44亩)。 (四)项目用地控制指标

锂离子电池隔膜基础知 识培训手册 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

关键特性,所以,隔膜性能的优劣直接影响了电池的综合性能。 在我国,锂离子电池原材料已基本实现了国产化,但是隔膜材料却主要依靠进口,一些制作隔膜的关键技术被日本和欧美垄断。最近几年,隔膜在我国已有生产,各项指标也接近或达到了国外产品的水平。 本手册主要介绍锂离子电池用聚烯烃隔膜,从隔膜的生产原理、性能特性、应用等方面来介绍有关隔膜知识。 (二)电池隔膜的分类 制造隔膜的材料有天然或合成的高分子材料、无机材料等。根据原材料特点和加工方法不同,可将隔膜分成有机材料隔膜、编制隔膜、毡状膜、隔膜纸和陶瓷隔膜等。电池用隔膜的分类如下图: 图1 电池用隔膜分类 从上图可知,隔膜可分为半透膜与微孔膜两大类。半透膜的孔径一般小于1nm ,而微孔膜孔径在10nm以上,甚至到几微米。 (三)锂离子电池隔膜的功能及机理 1、隔膜在锂离子电池中的主要功能 ●在电池内部将正、负极分隔开来,防止接触造成短路; ●有良好的离子通过能力; ●有保持电解液的能力; ●有一定的保护电池安全的能力。 2、隔膜机理隔膜中具有大量曲折贯通的微孔,电解液中的离子载体可以在微孔中自由通过,在正负极之间迁移形成电池内部导电回路,而电子则通过外部回路在正负电极之间迁移形成电流,供用电设备利用。 (四)锂离子电池隔膜的主要用途 各种液态锂离子电池,如手机电池、便携式DVD电池、笔记本电脑电池、电动工具电池、GPS电池、电动车和储能装置电池等。 聚烯烃隔膜原料和生产原理 (一)聚烯烃隔膜分类 分类方法按材料分类按工艺分类按结构分类

锂电池隔膜项目 计划书 规划设计/投资分析/实施方案

锂电池隔膜项目计划书 隔膜是电池重要的原材料之一,其作用是将正极与负极材料隔开、容 许离子通过、阻止电子通过。由于锂离子电池具有工作电压高、正极材料 的氧化性和负极材料的还原性较高,因此隔膜材料与高电化学活性的正负 极材料应具备优良的相容性,同时还必须具有稳定性、耐溶剂性,离子导 电性,电子绝缘性、较好的机械强度、较高的耐热性及熔断隔离性。目前,大多数产业化的锂电池隔膜采用的是聚乙烯、聚丙烯材料。 该锂电池隔膜项目计划总投资15951.06万元,其中:固定资产投资10473.75万元,占项目总投资的65.66%;流动资金5477.31万元,占项目 总投资的34.34%。 达产年营业收入36556.00万元,总成本费用27860.88万元,税金及 附加292.45万元,利润总额8695.12万元,利税总额10186.90万元,税 后净利润6521.34万元,达产年纳税总额3665.56万元;达产年投资利润 率54.51%,投资利税率63.86%,投资回报率40.88%,全部投资回收期 3.95年,提供就业职位555个。 本报告是基于可信的公开资料或报告编制人员实地调查获取的素材撰写,根据《产业结构调整指导目录(2011年本)》(2013年修正)的要求,依照“科学、客观”的原则,以国内外项目产品的市场需求为前提,大量

收集相关行业准入条件和前沿技术等重要信息,全面预测其发展趋势;按 照《建设项目经济评价方法与参数(第三版)》的具体要求,主要从技术、经济、工程方案、环境保护、安全卫生和节能及清洁生产等方面进行充分 的论证和可行性分析,对项目建成后可能取得的经济效益、社会效益进行 科学预测,从而提出投资项目是否值得投资和如何进行建设的咨询意见, 因此,该报告是一份较为完整的为项目决策及审批提供科学依据的综合性 分析报告。 ......

(4)锂电池隔膜概念股一览 锂电池上市公司一览 “十二五”期间,“膜”的国产化将成为国家扶持的重点,为此在薄膜国产化和新能源动力汽车发展的前景下,相关的锂电池隔膜生产企业将会受益。那么具体锂电池隔膜概念股一览锂电池上市公司具体如下: 锂电池隔膜概念股一览锂电池上市公司一览 纽米科技投产云天化(600096)新材料产业渐成形日前,云天化重庆纽米新材料科技有限责任公司投产塈重庆研发中心揭牌典礼在晏家工业园隆重举行。中国科学院理化技术研究所所长李世元、国家863计划动力电池专家组组长曹亚等行业专家出席典礼仪式,云天化集团公司副董事长兼总经理他盛华、长寿区区长韩树明及云南省国资委云天化集团监事会主席王迤南在典礼上致辞,对云天化在新材料、新能源方面的发展给予了高度的肯定。 据了解,纽米科技成立于2010年2月,位于重庆长寿经济技术开发区,总占地面积130亩,主要从事新材料、新能源材料的研发和生产,是云天化投资设立的全资子公司。公司与成都慧成科技公司合作,现已获得具有自主知识产权的高性能隔膜生产技术,并已建成年产1500万平方米高性能锂离子电池隔膜生产线一条,是重庆市科委批准的2010年重庆市纯电动汽车研发与应用示范项目及国家发改

委批准的国内投资鼓励发展项目;未来3至5年,纽米科技将形成年产2亿平方米高性能锂离子电池隔膜的生产能力。 同时揭牌成立的重庆研发中心为云天化的二级单位,下设五个研发部,分别负责聚甲醛合成技术和改性技术的研究与产品开发、玻璃纤维改性技术研究和复合材料的开发、LTCC带的开发和关键原材料的制备技术研究、氟塑料及太阳能背光膜制备技术的研究以及储能材料的制备技术研 究等,可充分发挥云天化在聚甲醛工程塑料和玻璃纤维产业上的优势,形成聚甲醛与玻璃纤维复合材料系列产品的生产,实现两大产业的有机结合,促进公司聚甲醛和玻璃纤维的产业升级。 业内人士表示,近年来,云天化持续深入企业转型,主业平台成功由以肥为主转变为“以化为主、相关多元”,并重点在新材料及新能源两大领域谋求发展,增强了抵御行业风险和增强综合盈利能力。通过在重庆、珠海、巴西等地区的产业布局及国内外的技术合作,公司在玻纤及聚甲醛两大产业上的产能及技术均处于行业领先水平。此次纽米科技正式投产塈重庆研发中心揭牌成立后,云天化将实现锂电池隔膜的量产,在聚甲醛及玻纤产品的研发能力也将获大幅增强,可助其向“两新”的产业方向顺利转型。

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910129358.7 (22)申请日 2019.02.21 (71)申请人 威海星宜新材料科技有限公司 地址 264500 山东省威海市乳山市经济开 发区广州路南、湛江路西 (72)发明人 杨彪 (74)专利代理机构 成都环泰知识产权代理事务 所(特殊普通合伙) 51242 代理人 李斌 黄青 (51)Int.Cl. H01M 2/14(2006.01) H01M 2/16(2006.01) H01M 10/0525(2010.01) (54)发明名称 一种锂离子电池陶瓷涂布隔膜及其制备方 法 (57)摘要 本发明公开了一种锂离子电池陶瓷涂布隔 膜及其制备方法,包括基膜和陶瓷涂布层,将nm - AL2O3粉末导入甲醇中,超声分散0.8h -1.2h,加 入3-氨丙基三乙氧基硅烷,搅拌均匀后,静置2h - 4h;离心分离,并用去离子水反复冲洗,获得nm - N -AL2O3;将μm -AL2O3粉末混入去离子水和羧甲 基聚阴离子纤维素钠混合溶液中,混合均匀,研 磨0.8h -1.2h,之后,向其中加入nm -N -AL2O3,搅 拌均匀,并边搅拌边依次加入胶黏剂和表面活性 剂,获得浆料备用;将制得的浆料涂覆在聚乙烯 隔膜表面,经过60℃烘箱,持续5min,挥发掉水溶 剂,获得锂离子电池陶瓷涂布隔膜。本发明将nm - AL2O3颗粒进行表面修饰氨基抑制HF的产生,nm - AL2O3颗粒可提到电解液的保液率,并可吸收电 解液中微量的水, 提高锂离子电池的循环性能。权利要求书1页 说明书4页CN 109950452 A 2019.06.28 C N 109950452 A

锂电池基础知识讲解 理想的锂离子电池,除了锂离子在正负极之间嵌入和脱出外,不发生其他副反应,不出现锂离子的不可逆消耗。实际的锂离子电池,每时每刻都有副反应存在,也有不可逆的消耗,如电解液分解,活性物质溶解,金属锂沉积等,只不过程度不同而己。实际电池系统,每次循环中,任何能够产生或消耗锂离子或电子的副反应,都可能导致电池容量平衡的改变。一旦电池的容量平衡发生改变,这种改变就是不可逆的,并且可以通过多次循环进行累积,对电池性能产生严重影响。 ⑴正极材料的溶解 尖晶石LiMn2O4中Mn的溶解是引起LiMn2O4可逆容量衰减的主要原因,对于Mn的溶解机理,一般有两种解释:氧化还原机制和离子交换机制。氧化还原机制是指放电末期Mn3+的浓度高,在LiMn2O4表面的Mn+会发生歧化反应: 2Mn3+(固)Mn4+(固)+Mn2+(液) 歧化反应生成的二价锰离子溶于电解液。离子交换机制是指Li+和H+在尖晶石表面进行交换,最终形成没有电化学活性的HMn2O4。 Xia等的研究表明,锰的溶解所引起的容量损失占整个电池容量损失的比例随着温度的升高而明显增大(由常温下的23%增大到55℃时的34%)[14]。 ⑵正极材料的相变化[15] 锂离子电池中的相变有两类:一是锂离子正常脱嵌时电极材料发生的相变;二是过充电或过放电时电极材料发生的相变。 对于第一类相变,一般认为锂离子的正常脱嵌反应总是伴随着宿主结构摩尔体积的变化,同时在材料内部产生应力,从而引起宿主晶格发生变化,这些变化减少了颗粒间以及颗粒与电极间的电化学接触。 第二类相变是Jahn-Teller效应。Jahn-Teller效应是指由于锂离子的反复嵌入与脱嵌引起结构的膨胀与收缩,导致氧八面体偏离球对称性并成为变形的八面体构型。由于Jahn-Teller效应所导致的尖晶石结构不可逆转变,也是LiMn2O4容量衰减的主要原因之一。在深度放电时,Mn的平均化合价低于3.5V,尖晶石的结构由立方晶相向四方晶相转变。四方晶相对称性低且无序性强,使锂离子的脱嵌可逆程度降低,表现为正极材料可逆容量的衰减。 ⑶电解液的还原[15] 锂离子电池中常用的电解液主要包括由各种有机碳酸酯(如PC、EC、DMC、DEC 等)的混合物组成的溶剂以及由锂盐(如LiPF6 、LiClO4 、LiAsF6 等)组成的电解质。在充电的条件下,电解液对含碳电极具有不稳定性,故会发生还原反应。电解液还原消耗了电解质及其溶剂,对电池容量及循环寿命产生不良影响,由此产生的气体会增加电池的内部压力,对系统的安全造成威胁。 ⑷过充电造成的量损失[15] 负极锂的沉积:过充电时,发生锂离子在负极活性物质表面上的沉积。锂离子的沉积一方面造成可逆锂离子数目减少,另一方面沉积的锂金属极易与电解液中的溶剂或盐的分子发生反应,生成Li2CO3、LiF或其他物质,这些物质可以堵塞电极孔,最终导致容量损失和寿命下降。 电解液氧化:锂离子电池常用的电解液在过充电时容易分解形成不可溶的Li2CO3等产物,阻塞极孔并产生气体,这也会造成容量的损失,并产生安全隐患。 正极氧缺陷:高电压区正极LiMn2O4中有损失氧的趋势,这造成氧缺陷从而导致容量损失。 ⑸自放电 锂离子电池的自放电所导致的容量损失大部分是可逆的,只有一小部分是不可逆的。造成不可逆自放电的原因主要有:锂离子的损失(形成不可溶的Li2CO3等物质);电解液氧化产物堵塞电极微孔,造成内阻增大。

锂电池隔膜项目 建议书 规划设计/投资方案/产业运营

锂电池隔膜项目建议书 在锂电池的结构中,隔膜是关键的内层组件之一,也是技术壁垒最高 的一种高附加值材料,约占锂电池成本的20-30%。隔膜厚度为8-40μm, 在电池中起着防止正极与负极接触,阻隔充放电时电路中的电子通过,允 许电解液中锂离子自由通过,从而实现离子传导的重要作用。近年来,在 新能源汽车、3C产品等市场需求的推动下,我国锂电池隔膜市场快速增长。根据GGII统计数据,2014年,我国国内锂电池隔膜出货量还仅为4.5亿平方米,到2018年已达20亿平方米,同比增长39.37%,对应锂电池装机规 模接近100GWh。 该锂电池隔膜项目计划总投资14920.29万元,其中:固定资产投资12327.70万元,占项目总投资的82.62%;流动资金2592.59万元,占项目 总投资的17.38%。 达产年营业收入17567.00万元,总成本费用13315.05万元,税金及 附加247.43万元,利润总额4251.95万元,利税总额5085.86万元,税后 净利润3188.96万元,达产年纳税总额1896.90万元;达产年投资利润率28.50%,投资利税率34.09%,投资回报率21.37%,全部投资回收期6.18年,提供就业职位334个。

坚持节能降耗的原则。努力做到合理利用能源和节约能源,根据项目 建设地的地理位置、地形、地势、气象、交通运输等条件及“保护生态环境、节约土地资源”的原则进行布置,做到工艺流程顺畅、物料管线短捷、公用工程设施集中布置,节约资源提高资源利用率,做好节能减排;从而 实现节省项目投资和降低经营能耗之目的。 ......

隔膜的基本要求 电池隔膜最主要的功能是电子绝缘离子导通,即阻止正负电极在电池中的直接的电子接触,但是离子可以自由通过。对于锂离子电池用隔膜,基本要求如下: 看的人多,回的人少,太不给面子了,索性俺也......{f17) 1.厚度: 2.透气率: 3.浸润度: 4.化学稳定性: 5.孔径: 6.穿刺强度: 7.热稳定性: 8.热关闭温度: 9.孔隙率: 1. 厚度 对于消耗型锂离子电池(手机、笔记本电脑、数码相机中使用的电池),25微米的隔膜逐渐成为标准。然而,由于人们对便携式产品的使用的日益增长,更薄的隔膜,比如说20微米、18微米、16微米、甚至更薄的隔膜开始大范围的应用。对于动力电池来说,由于装配过程的机械要求,往往需要更厚的隔膜,当然对于动力用大电池,安全性也是非常重要的,而厚一些的隔膜往往同时意味着更好的安全性. 2.透气率: 从学术角度来说,隔膜在电池中是惰性的,即隔膜不是电池的必要组成部分,而仅仅是电池工业化生产的要求。隔膜的存在首先要满足它不能恶化电池的电化学性能,主要表现在内阻上。含电解液的隔膜的电阻率和电解液本身的电阻率之间的比值称为MacMullin数。一般来说,消耗型锂离子电池的这个数值为接近8,当然这个数值越小越好。通常来说,锂离子电池隔膜中会有一个透气率的参数,或者叫Gurley数。这个数是这么定义的,即一定体积的气体,在一定压力条件下通过一定面积的隔膜所需要的时间,气体的体积量一般为50cc,有些公司也会标100cc,最后的结果会差两倍。面积应该是1平方英寸,压力差记不太清楚了。这个数值从一定意义上来讲,和用此隔膜装配的电池的内阻成正比,即该数值越大,则内阻越大。然而,对于不同的隔膜,该数字的直接比较没有任何意义。因为锂离子电池中的内阻和离子传导有关,而透气率和气体传到有关,两种机理是不一样的。换句话说,单纯比较两种不同隔膜的Gurley数是没有意义的,因为可能两种隔膜的微观结构完全不一样;但同一种隔膜的Gurley数的大小能很好的反应出内阻的大小,因为同一种隔膜相对来说微观结构是一样的或可比较的。

锂电池基本知识 Li-ion电池有哪些优点?哪些缺点? Li-ion具有以下优点: 1)单体电池的工作电压高达2.75-4.2V(标称电压3.6V或者3.7V) 2)比能量大,循环寿命长,一般均可达到500次以上,甚至1000次. 4)安全性能好,无公害,无记忆效应. 作为Li-ion前身的锂电池,因金属锂易形成枝晶发生短路,缩减了其应用领域:Li-ion中不含镉、铅、汞等对环境有污染的元素:部分工艺(如烧结式)的Ni-Cd 电池存在的一大弊病为“记忆效应”,严重束缚电池的使用,但Li-ion根本不存在这方面的问题。 5)自放电小 室温下充满电的Li-ion储存1个月后的自放电率为10%左右, 2、什么充电限制电压?额定容量?额定电压?终止电压? A、充电限制电压 按生产厂家规定,电池由恒流充电转入恒压充电时的电压值。一般单节电池充电限制电压4.2V,多节就是N*4.2(n=1,2,3,4......) B、额定容量 生产厂家标明的电池容量,指电池在环境温度为20℃±5℃条件下,以5h率放电至终止电压时所应提供的电量,用C5表示,单位为Ah(安培小时)或mAh(毫安小时)。 C、标称电压 用以表示电池电压的近似值。 D、终止电压

规定放电终止时电池的负载电压,其值为n*2.75V(锂离子单体电池的串联只数用“n”表示)。 10、为什么恒压充电电流为逐渐减少? 因为恒流过程终止时,电池内部的电化学极化然后保持在整个恒流中相同的水平,恒压过程,再恒定电场作用下,内部Li+的浓差极化在逐渐消除,离子的迁移数和速度表现为电流逐渐减少。 11、什么是电池的容量? 电池的容量有额定容量和实际容量之分。电池的额定量是指设计与制造电池时规定或保证电池在一定的放电条件下,应该放出最低限度的电量。Li-ion规定电池在常温、恒流(1C)恒压(4.2V)控制的充电条件下充电3h,电池的实际容量是指电池在一定的放电条件下所放出的实际电量,主要受放电倍率和温度的影响(故严格来讲,电池容量应指明充放电条件)。容量常见单位有:mAh、Ah=1000mAh) 12、什么是电池内阻? 是指电池在工作时,电流流过电池内部所受到的阻力。有欧姆内阻与极化内阻两部分组成。电池内阻大,会导致电池放电工作电压降低,放电时间缩短。内阻大小主要受电池的材料、制造工艺、电池结构等因素的影响。是衡量电池性能的一个重要参数。注:一般以充电态内阻为标准。测量电池的内阻需用专用内阻仪测量,而不能用万用表欧姆档测量。 13、什么是开路电压? 是指电池在非工作状态下即电路无电流流过时,电池正负极之间的电势差。一般情况下,Li-ion充满电后开路电压为4.1-4.2V左右,放电后开压为3.0V左

技术指标 名词解释 锂电池隔膜 锂电池因能量密度高、循环寿命长、质量轻、体积小等特性,又具有安全、可靠且能快速充放电等优点,成为近年来新型电源技术研究的热点,在高能量和高功率领域备受欢迎。在锂电池的结构中,隔膜是关键的内层组件之一。隔膜采用塑料膜制成,可隔离电池正负极,以防止出现短路;还可以在电池过热时,通过闭孔功能来阻隔电池中的电流传导。 隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环性能以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。目前60%~70%的隔膜市场主要采用湿法双向拉伸工艺,因为湿法双向拉伸纵向横向更加均匀平衡。而且湿法主要用于高端隔膜,干法用于中低端产品。 聚合物薄膜在薄膜太阳能电池中同样具有广阔的应用空间,开发生产锂电池隔离膜、太阳能光伏新材料是制膜企业产业升级的大方向。但国内能够生产隔膜的企业屈指可数,导致一直受制于国外进口,

价格居高不下,这是锂电制造成本很高的一个主要原因,当然也是影响锂电应用的重要原因之一。 目前,国内能生产隔膜的企业仅有星源科技、金辉高科两家技术相对成熟,市场供应量严重不足,大部分依赖进口,市场主要被日本旭化成工业、东燃化学,及美国Celgard把持。隔膜具有典型的“高技术、高资本”特点,而且项目周期很长,投资风险较大,国内企业的投资热情并不高。 预计全球对聚乙烯、聚丙烯和芳烃等主要石化产品的需求将以高于全球GDP2-3%的速度增长,而亚洲增速最快。 锂离子电池隔膜的研究及发展现状 樊孝红,蔡朝辉,吴耀根,叶舒展,徐冰 (佛山塑料集团股份有限公司,广东佛山528000) 摘要:综述了隔膜的主要作用及性能、国内外研究与发展现状。重点叙述了隔膜的制备方法,对干法和湿法的原理、工艺及所制得的隔膜性能上的区别进行了详细的阐述;同时简单介绍了隔膜的改性研究现状和新型电池隔膜的发展,最后对电池隔膜的未来发展趋势进行了展望。 关键词:锂离子电池;隔膜;研究进展 随着信息、材料和能源技术的进步,锂离子电池以其高比能量、长循环寿命、无记忆效应、安全可靠以及能快速充放电等优点而成为新型电源技术研究的热点。锂离子电池除广泛用于日常熟知的手机、笔记本电脑以及其他数码电子产品之外,电动车的发展也将带动锂离子电池的更大需求,且在航空航天、航海、人造卫星、小型医疗、军用通信设备等领域中也得到了应用,逐步代替传统电池。

锂电池隔膜项目 策划方案 规划设计/投资分析/实施方案

摘要说明— 在锂电池的结构中,隔膜是关键的内层组件之一,也是技术壁垒最高 的一种高附加值材料,约占锂电池成本的20-30%。隔膜厚度为8-40μm, 在电池中起着防止正极与负极接触,阻隔充放电时电路中的电子通过,允 许电解液中锂离子自由通过,从而实现离子传导的重要作用。近年来,在 新能源汽车、3C产品等市场需求的推动下,我国锂电池隔膜市场快速增长。根据GGII统计数据,2014年,我国国内锂电池隔膜出货量还仅为4.5亿平方米,到2018年已达20亿平方米,同比增长39.37%,对应锂电池装机规 模接近100GWh。 该锂电池隔膜项目计划总投资21437.30万元,其中:固定资产投资15199.07万元,占项目总投资的70.90%;流动资金6238.23万元,占项目 总投资的29.10%。 达产年营业收入44542.00万元,总成本费用34861.81万元,税金及 附加387.62万元,利润总额9680.19万元,利税总额11403.01万元,税 后净利润7260.14万元,达产年纳税总额4142.87万元;达产年投资利润 率45.16%,投资利税率53.19%,投资回报率33.87%,全部投资回收期 4.45年,提供就业职位744个。 报告内容:项目概论、建设背景及必要性分析、市场分析、建设规划、选址分析、土建工程分析、工艺原则及设备选型、项目环境保护分析、企

业卫生、项目风险评估、项目节能说明、项目实施方案、项目投资方案分析、经济效益可行性、项目综合评价结论等。 规划设计/投资分析/产业运营

隔膜对锂电池性能的影响 1)OCV特性: 对于电压一致性要求较高的18650 电池为例,薄隔膜或孔洞过大会加快电池的自放电过程,从而降低电池的电压一致性。笔者经验,较薄的单层隔膜有着相对大一写的自放电速度表现。 2)电化学特性: 三层隔膜与单层隔膜相比,单层隔膜由于通常厚度较薄,离子迁移通道较短,极化现象有一定消弱,电池的低温电压平台相对较高。同理,采用薄隔膜或者大孔径隔膜的电池循环也表现相对较好。 3)厚度: 对于消耗型锂离子电池(手机、笔记本电脑、数码相机中使用的电池),25微米的隔膜逐渐成为标准。然而,由于人们对便携式产品的使用的日益增长,更薄的隔膜,比如说20微米、18微米、16微米、甚至更薄的隔膜开始大范围的应用。对于动力电池来说,由于装配过程的机械要求,往往需要更厚的隔膜,当然对于动力用大电池,安全性也是非常重要的,而厚一些的隔膜往往同时意味着更好的安全性. 4)透气率: 从学术角度来说,隔膜在电池中是惰性的,即隔膜不是电池的必要组成部分,而仅仅是电池工业化生产的要求。隔膜的存在首先要满足它不能恶化电池的电化学性能,主要表现在内阻上。含电解液的隔膜的电阻率和电解液本身的电阻率之间的比值称为MacMullin数。一般来说,消耗型锂离子电池的这个数值为接近 8,当然这个数值越小越好。通常来说,锂离子电池隔膜中会有一个透气率的参数,或者叫Gurley数。这个数是这么定义的,即一定体积的气体,在一定压力条件下通过一定面积的隔膜所需要的时间,气体的体积量一般为 50cc,有些公司也会标100cc,最后的结果会差两倍。面积应该是1平方英寸,压力差记不太清楚了。这个数值从一定意义上来讲,和用此隔膜装配的电池的内阻成正比,即该数值越大,则内阻越大。然而,对于不同的隔膜,该数字的直接比较没有任何意义。因为锂离子电池中的内阻和离子传导有关,而透气率和气体传到有关,两种机理是不一样的。换句话说,单纯比较两种不同隔膜的Gurley数是没有意义的,因为可能两种隔膜的微观结构完全不一样;但同一种隔膜的Gurley数的大小能很好的反应出内阻的大小,因为同一种隔膜相对来说微观结构是一样的或可比较的。 5) 浸润度: 为了保证电池的内阻不是太大,要求隔膜是能够被电池所用电解液完全浸润。这方面没有一个公认的检测标准。大致可以通过以下试验来判断:取典型电解液(如 EC:DMC=1:1,1M LiPF6),滴在隔膜表面,看是否液滴会迅速消失被隔膜吸收,如果是则说明浸润性基本满足要求。更准确的测试可以用超高时间分辨的摄像机记录从液滴接触隔膜到液滴消失的过

锂电池基本知识讲解 电池基本知识 1.电池 电池是将化学反应产生的能量直接转化为电能的一种电化学装置。 2.原电池 原电池是指经过放电后,不能用一般的充电方法使其复原而继续使用的电池,也叫一次电池。 3.蓄电池 指可以通过充电方法使两极活性物质复原而可以再次放电的电池,也叫二次电池。 4.干电池 干电池是指电解液不流动的电池,通常是指锌、锰干电池。 5.电解池 电解池是一种将电能转化为化学能的电化学装置,电池充电时相当于电解池。 6.电子导体 是指依靠物质内部的自由电子在外加电场作用下做定向运动而导电的导体,也叫第一类导体。各种金属通常为第一类。

7.离子导体 是依靠物质内部的可移动离子在外加电场作用在做定向移动而导电的导体,也叫第二类导体。各种电解液通常为第二类导体。如氢氧化钾水溶液。 8.电解质 一定条件下具有离子导电性的物质称为电解质。 9.电极 是指由两类导体即电子导体和离子导体串联组成的导电体系,也叫半电池,通常为了方便把构成电极的金属导体部分称为电极。 10.正/负极 在一个电化学装置中,电极电位较高的电极称为正极;电极电位较低的电极为负极。 11.电池充电 借助于外直流电源,将电能输入电池迫使其内部发生电化学反应的过程叫电池充电。 12.电池放电 电池内部发生电化学反应产生电能并向外电路输出电能的过程叫电池放电。 13.活性物质 是指在电池中将化学能转变为电能的过程中参加电极反应的物质。

14.为什么电池放电时不需要外接电源而电池充电时需要外接电源? 电池放电时的电化学反应是一种自发的过程,电池向外电路供电是可以自发进行的过程,而充电时的电池相当于电解池,电解池中消耗电能的化学反应是一种不可以自发进行的过程,所以要借助于外接电源强迫化学反应逆方向进行。 15.电池电动势 电池正极平衡电极电位与负极平衡电极电位之差称为电池电动势,又叫理论电压。 16.开路电压 电池开路时,正负极之间的电位差叫开路电压,开路电压在数值上等于正负极稳定电极电位之差,是一个实测值。 17.标称电压 一般被认为是电池工作在标准条件下可具有的电压值。18.放电电压 电池放电时正负极间的电位差叫放电电压,也叫工作电压或负载电压或端电压。 19.充电终止电压 电池充电所允许的最高电压叫充电终止电压。 20.放电终止电压 电池放电时,电压下降到不宜再继续放电的最低工作电压

锂电池隔膜项目规划设计方案 规划设计/投资方案/产业运营

报告说明— 该锂电池隔膜项目计划总投资6128.16万元,其中:固定资产投资4873.01万元,占项目总投资的79.52%;流动资金1255.15万元,占项目总投资的20.48%。 达产年营业收入8686.00万元,总成本费用6645.83万元,税金及附加103.06万元,利润总额2040.17万元,利税总额2424.63万元,税后净利润1530.13万元,达产年纳税总额894.50万元;达产年投资利润率33.29%,投资利税率39.57%,投资回报率24.97%,全部投资回收期5.50年,提供就业职位172个。 动力锂电对锂电隔膜的参数要求更加倾向于高能量密度和更好的充放电性能。由于湿法制备工艺所生产的隔膜具有更加均匀的孔隙率、更薄的厚度以及更高的拉伸强度,因此以上海恩捷为代表的企业迅速扩大湿法产能,推动了从市场份额角度上湿法对干法的替代。

第一章基本情况 一、项目概况 (一)项目名称及背景 锂电池隔膜项目 (二)项目选址 xx开发区 项目选址应符合城乡建设总体规划和项目占地使用规划的要求,同时具备便捷的陆路交通和方便的施工场址,并且与大气污染防治、水资源和自然生态资源保护相一致。投资项目对其生产工艺流程、设施布置等都有较为严格的标准化要求,为了更好地发挥其经济效益并综合考虑环境等多方面的因素,根据项目选址的一般原则和项目建设地的实际情况,该项目选址应遵循以下基本原则的要求。 (三)项目用地规模 项目总用地面积17321.99平方米(折合约25.97亩)。 (四)项目用地控制指标 该工程规划建筑系数51.52%,建筑容积率1.43,建设区域绿化覆盖率6.92%,固定资产投资强度187.64万元/亩。

文件名称 文件编号 一、目的涂布检验规范有限公司——质量体系文件 版本号第一版发文部门 页码事务部 1/3生效日期2014-11-01 1.1指导Mo执行、ipqc、oqc检验,以确保做出产品满足涂客户需求. 二、适用范围 2.1适用于本公司的涂布工艺。 三、职责 3.1品管部:ipqc、oqc负责按涂布隔膜涂层检查表进行检验,判定;不合格品的隔离跟踪. 3.2制造部:负责按作业指导书标准进行生产;不合格批次处理,不良品的原因分析,对策制定并指导生产线按相关标准作业. 四、定义 4.1不合格定义 4.1.1 CR类(致命缺陷)不合格: 产品不符合法律法规要求;造成产品不能使用的或存在安全隐患的缺陷; 4.1.2 MAJ(重缺陷)类不合格: 影响产品性能使用的缺陷;严重影响外观的缺陷(如:褶皱、掉粉、漏途等)。 4.1.3 MIN(轻缺陷)类不合格:

不影响产品的性能使用的轻微外观缺陷。不会引起投诉的缺陷。 4.2规定合格品质水平 产品合格质量水平由品质部与技术部确定。除非另有规定,一般情况用下列标准值做判定: 编制人/日期审核人/日期批准人/日期 收文部门制造部文件名称 文件编号涂布检验规范有限公司——质量体系文件 版本号第二版修改状态 页码第一次 2/3生效日期2014-11-01 a:粒度标准:D90; 1.55~1.68μm。 b:涂层2um透气度标准增加值6%-10% 涂层3um透气度标准增加值6%-10% 涂层4um透气度标准增加值8%-12% c:涂层2um克重标准3.5g---4.2g 涂层3um克重标准5.2g—5.8g 涂层4um克重标准5.6g—6.2g d:热收缩标准:90℃横向2%纵向2%105℃横向4%纵向4%e、厚度标准:隔膜标准规格所要求涂布厚度正0负2um 宽度标准:标准规格宽度正负2um 褶皱:凹痕不超过2调宽度不超过1mm。

锂电池隔膜项目 合作方案 投资分析/实施方案

锂电池隔膜项目合作方案说明 锂电池隔膜位于正极和负极之间,主要作用是将正负极活性物质分隔开,防止两极因接触而短路。锂电池隔膜膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性。锂电池隔膜的 特殊作用要求其具备稳定的化学性能、强大的机械强度、较长的使用寿命 及足够薄。经过长期的发展及探索,锂电池隔膜技术已经取得巨大进步。 目前主要使用的锂电池隔膜有隔膜有聚丙烯(PP)和聚乙烯(PE)微孔隔膜, 以及丙烯与乙烯的共聚物、聚乙烯均聚物等。随着智能手机的普及,尤其 是电动汽车行业的崛起,对锂电池能量密度和安全性提出更高要求,促使 锂电池行业寻求性能更强大的锂电池隔膜材料,无纺布陶瓷隔膜应运而生。 该锂电池隔膜项目计划总投资16471.10万元,其中:固定资产投资14221.85万元,占项目总投资的86.34%;流动资金2249.25万元,占项目 总投资的13.66%。 达产年营业收入17927.00万元,总成本费用13517.77万元,税金及 附加272.65万元,利润总额4409.23万元,利税总额5290.05万元,税后 净利润3306.92万元,达产年纳税总额1983.13万元;达产年投资利润率26.77%,投资利税率32.12%,投资回报率20.08%,全部投资回收期6.48年,提供就业职位309个。

坚持安全生产的原则。项目承办单位要认真贯彻执行国家有关建设项 目消防、安全、卫生、劳动保护和环境保护的管理规定,认真贯彻落实 “三同时”原则,项目设计上充分考虑生产设施在上述各方面的投资,务 必做到环境保护、安全生产及消防工作贯穿于项目的设计、建设和投产的 整个过程。 ...... 报告主要内容:概况、项目建设及必要性、市场调研分析、建设规模、选址可行性研究、工程设计、工艺分析、环境影响概况、安全保护、风险 应对说明、项目节能分析、实施进度、投资估算与资金筹措、经济收益、 项目评价结论等。