成形冲压件的公差 1、曲长度L,拉深直径D和卷圆直径d(图2-5)的极限偏差按表2-5规定。 图2-5

B ±0.80±1.00±1.20±1.60±2.00 C ±1.60±2.00±2.40±3.20±4.00 D ±2.80±3.20±4.00±5.20±6.20 400 1000 A ±0.70±0.80±0.90±1.00±0.70 B ±1.40±1.60±1.80±2.00±2.80 C ±2.80±3.20±3.60±4.00±5.60 D ±4.80 ±5.20±5.60±6.40±7.20 1000 3150 A ±1.20±1.40±1.60±1.70±1.80 B ±2.40±2.80±3.20±3.40±3.60 C ±4.80±5.60±6.00±6.40±7.20 D ±6.40±6.80±7.20±7.60 2.弯曲平行度公差 弯曲平面A与B(图2-6)的平行度公差等于弯曲长度L的公差值。 平行度应以两平行要素中较长的要素作基础,若两者长度相同时,可任选一个作基准。 图2-6 3.弯曲角度(包括未注明的90o和等边多边形的角度)的极限偏差按表2-6规定,图2-7为90o压弯件的角度偏差ao。 图2-7 弯曲角度种类 精度等级 A B C D

直角弯曲±1o00′±1o30′±1o30′±2o00′其他角度弯曲±1o00′±1o30′±2o00′±3o00′4.带凸缘拉深件拉深深度H(图2-5)的极限偏差按表2-7规定. 材料厚度 拉深深度范围 ≤18>18-50 >50-120 >120-180 >180-260 >260-500 ≤1±0.3±0.5±0.8±1.0±1.4±1.6 >1-2 ±0.4±0.6±1.0±1.2±1.6±1.8 >2-4 ±0.5±0.8±1.2±1.4±1.8±2.0 >4-6 ±0.6±1.0±1.4±1.6±2.0- 5.翻边高度h(图2-5)、加强筋、加强窝高度h1(图2-8)的极限偏差按表2-8规定。 图2-8 表2-8翻边、加强筋、加强窝高度h1的极限偏差 翻边、加强筋(窝)高度≤6>6-10 >10-18 >18-30 >30 极限偏差±1.0 -0.5 ±1.2 -1.0 ±1.5 -1.0 ±2.5 -1.0 ±3.0 -1.0 6.成形件圆弧半径r(图2-5、图2-8)的极限偏差按表2-9规定。 表2-9成形件圆弧半径r的极限偏差 mm 圆板半径≤3>3-6 >6-10 >10-18 >18-30 >30 极限偏差+1 +1.5 +2.5 +3 +4 +5 7.成形件材料变薄的最小厚度按如下公式计算: t最小=0.8t公称-△ 式中:t最小--------材料的最小厚度,mm; t公称--------材料的公称厚度,mm; △ -------------材料厚度下偏差的绝对值,mm。 8.成形件同轴度和对称度的公差 成形件同轴度和对称度的公差,等于构成同轴度和对称度诸要素中较大尺寸的公差值。例:图2-9为一底部有一孔的带凸缘的筒形拉深件:当t=1.5mm,D=22mm,精度等级为B时,根据表2-5查得D极限偏差为±0.6mm,因此,工件孔d时D的同轴度公差为1.2mm。

成形冲压件的公差 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

成形冲压件的公差 1、曲长度L,拉深直径D和卷圆直径d(图2-5)的极限偏差按表2-5规定。图2-5 表2-5弯曲长度L、拉深直径D和卷圆直径d的极限偏差 2.弯曲平行度公差

弯曲平面A与B(图2-6)的平行度公差等于弯曲长度L的公差值。 平行度应以两平行要素中较长的要素作基础,若两者长度相同时,可任选一个作基准。 图2-6 3.弯曲角度(包括未注明的90o和等边多边形的角度)的极限偏差按表2-6规定,图2-7为90o压弯件的角度偏差ao。 图2-7 表2-6弯曲角度的极限偏差 4.带凸缘拉深件拉深深度H(图2-5)的极限偏差按表2-7规定. 表2-7 带凸缘拉深件拉深深度H的极限偏差 5.翻边高度h(图2-5)、加强筋、加强窝高度h1(图2-8)的极限偏差按表2-8规定。 图2-8 表2-8翻边、加强筋、加强窝高度h1的极限偏差 6.成形件圆弧半径r(图2-5、图2-8)的极限偏差按表2-9规定。

表2-9成形件圆弧半径r的极限偏差 mm 7.成形件材料变薄的最小厚度按如下公式计算: t最小=公称-△ 式中:t最小--------材料的最小厚度,mm; t公称--------材料的公称厚度,mm; △ -------------材料厚度下偏差的绝对值,mm。 8.成形件同轴度和对称度的公差 成形件同轴度和对称度的公差,等于构成同轴度和对称度诸要素中较大尺寸的公差值。 例:图2-9为一底部有一孔的带凸缘的筒形拉深件:当t=,D=22mm,精度等级为B时,根据表2-5查得D极限偏差为±,因此,工件孔d时D的同轴度公差为。 图2-9 三、件孔中心距、孔组距的公差 1、与同一零件联接的孔中心距及孔组间距a1(图2-10)的极限偏差按表2-10规定。 图2-10 表2-10与同一零件联接的孔中心距及孔组距的极限偏差 mm

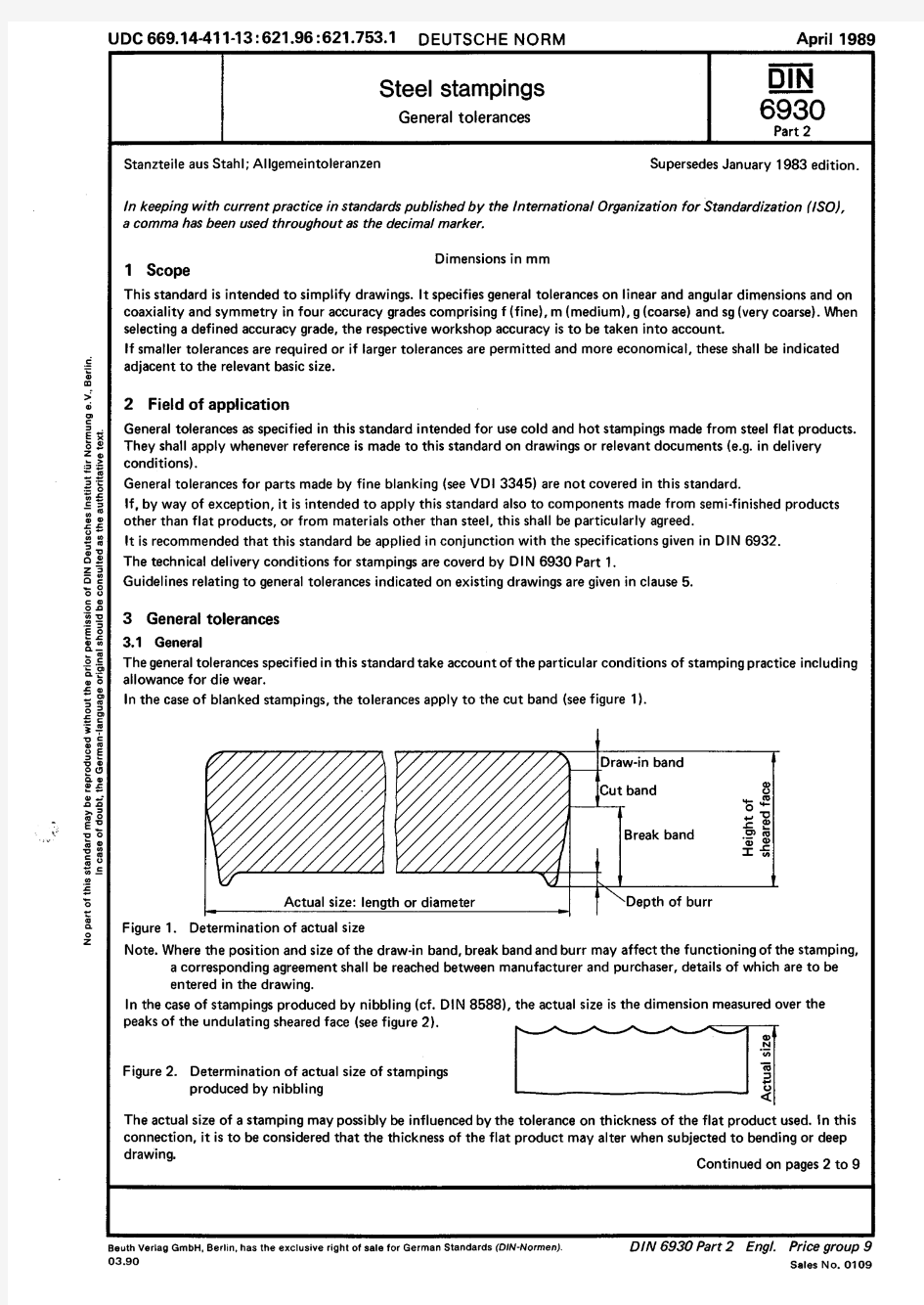

:: 德国标准 1989年4月 印刷,即使部分印刷,也只能经D I N 柏林德意志标准学会的认可 钢材质冲压件 一般公差 第二部分 钢材质冲压件 代替83年1月版本 一般公差 尺寸单位mm 1.目的 该标准用来简化图纸,它用长度、角度尺寸、同心性和对称性四个精确度规定一般公差,而且份f (精确),(平均),g (粗略),s (非常粗略)。选择哪一种精确度,应考虑工厂常用的精确度。 如果需要较小的公差,或者允许出现较大公差,或者较大的公差经济,就必须对它们分别进行说明。 2.使用范围 按照该标准的公差用作钢质材料扁平产品的冷热冲压件,如果在图纸和相关文件(供货条件)里指明了这些公差,它们就有效。 对于通过精切削制造的零件的公差,(参阅VDI3345),不属于该标准的内容。 在特例情况下,如果该标准零件是用其它扁平产品半成品或者是用其它钢质材料制造的,就必须对其进行特殊协商。 建议在应用该标准时,须遵守冲压件设计标准规则DIN6932. 3.一般公差 概述 该标准规定的一般公差在考虑到模具磨损的情况下也考虑到了冲压技术特性。 冲压件切割时,平滑区域的公差仍有效(参阅插图) 拉延区域 平滑区域 切割区域 实际尺寸:长度或直径 切割毛刺高度 图1确定实际尺寸示意图 说明:拉延区域、切割区域和切割毛刺高度的位置和树值对冲压件功能是重要的,在这些情况下,生产厂家和订货商须达成协议并标到图纸上。 如果生产的冲压件是用步冲切割(参阅DIN8568),实际尺寸就是经波状切割面测量的尺寸(参阅图2)。 图2:用步冲切割 生产的冲压件实际尺寸的确定 一件冲压件的实际尺寸可能受使用的扁平产品厚度公差的影响,此外,还须注意,在弯曲或深拉时扁平产品的厚度可能发生变化。 第2到9页待续 德国标准协会冲压件委员会及 DIN 长度轮廓标准委员会 有限责任公司独家销售该标准 DIN 6930第二部分 1989年4月,价格等级4 79年9月 合同号 截面高度 实际尺寸

1.冷冲压的优点有:生产率高、操作简便,尺寸稳定、互换性好,材料利用率高。2冷冲压是利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种加工方法。 3.一般的金属材料在冷塑变形时会引起材料性能的变化。随着变形程度的增加,所有的强度、硬度都提高,同时塑性指标降低,这种现象称为冷作硬化。4.拉深时变形程度以拉深系数m表示,其值越小,变形程度越大。 5.材料的屈强比小,均匀延伸率大有利于成形极限的提高。 6冲裁件的断面分为圆角,光面,毛面,毛刺四个区域。 7.翻孔件的变形程度用翻孔系数K表示,变形程度最大时,口部可能出现开裂8.缩孔变形区的应力性质为双向压缩应力,其可能产生的质量问题是失稳起皱9.精冲时冲裁变形区的材料处于三向压应力,并且由于采用了极小的间隙,冲裁件尺寸精度可达IT8-IT6级。 10.冷冲压模具是实现冷冲压工艺的一种工艺装备。 11.落料和冲孔属于分离工序,拉深和弯曲属于成形工序。 12.变形温度对金属塑性的影响很大,一般来说,随着变形温度的升高,塑性提高,变形抗力降低。 13.压力机的标称压力是指滑块在离下止点前某一特定位置时,滑块上所容许承受的最大作用力。14.材料在塑性变形中,变形前的体积等于变形后的体积,

用公式来表示即:ε1+ε2+ε3=0。 15.冲裁的变形过程分为弹性变形,塑性变形,断裂分离三个阶段。16.冲裁模工作零件刃口尺寸计算时,落料以凹模为基准,冲孔以凸模为基准,凸模和凹模的制造精度比工件高2-3级。 17.冲裁件之间及冲裁件与条料侧边之间留下的余料称作搭边。它能补偿条料送进时的定位误差和下料误差,确保冲出合格的制件 18.弯曲零件的尺寸与模具工作零件尺寸不一致是由于弯曲回弹而引起的,校正弯曲比自由弯曲时零件的尺寸精度要高。 19.拉深时可能产生的质量问题是起皱和开裂 20在室温下,利用安装在压力机上的模具对被冲材料施加一定的压力,使之产生分离和塑性变形,从而获得所需要形状和尺寸的零件(也称制件)的一种加工方法。 21用于实现冷冲压工艺的一种工艺装备称为冲压模具。 22冲压工艺分为两大类,一类叫分离工序,一类是变形工序。 23物体在外力作用下会产生变形,若外力去除以后,物体并不能完全恢复自己的原有形状和尺寸,称为塑性变形。 24变形温度对金属的塑性有重大影响。就大多数金属而言,其总的趋势是:随着温度的升高,塑性增加,变形抗力降低。 25以主应力表示点的应力状态称为主应力状态,表示主应力个数及其符号的简图称为主应力图。 26塑性变形时的体积不变定律用公式来表示为:ε1+ε2+ε3=0。

K1项目冲压件尺寸精度要求 1.K1冲压件的检查要求 1.1. 冲压件尺寸测量时,应将冲压件夹紧定位在检具上测量。 1.1.1 检具上夹紧位置应与焊接夹具夹紧点一致,无压紧点应在自然状态下测量。 1.1.2两个零件搭接头按同一块样板检测,样板与零件间隙不超过0.3mm。 1.1.3毛刺高度允许值 1.2冲压件表面质量 1.2.1表面区域分类 1.2.2冲压件表面质量检查 表面质量的判定依据:冲压件喷漆后表面缺陷的可见程度,一类和二类表面区域在光照条件下检验(A:无可见缺陷 B:有轻微可见缺陷 C:有可接受的一般缺陷)。

1.3.冲压件尺寸公差要求 2. K1冲压件未注公差尺寸的极限偏差 2.1平冲压件长度L,直径D、d未注公差尺寸的极限偏差按表1规定。 表1

注:上表中如果是孔类其公差取正值;如果是轴类则取负值;若是非孔轴类则取正负值,此时其偏差数值取表中值之半。 2.2未注公差成形尺寸的极限偏差 2.2.1弯曲长度尺寸及拉延深度未注公差尺寸的极限偏差按表2规定。 表2 2.2.2加强筋、加强窝高度h未注公差尺寸的极限偏差按表3规定。 表3 2.3未注公差圆角半径极限偏差 2.3.1冲裁圆弧半径R的极限偏差按表4规定。

2.3.2 两冲裁面构成的内部和外部尖角如图样上未注明要求时,按小于或等于料厚t 取值。 2.3.3 未注公差成形圆角半径的极限偏差按表5规定 表5 2.4. 未注公差的极限偏差 2.4.1 冲裁角度未注明公差尺寸的极限偏差按表6规定。 表6 2.4.2 弯曲角度未注明公差尺寸的极限偏差按表7规定 表7 2.5. 成形拉延件 允许有局部材料变薄或增厚,变薄后的最小厚度为: t min =75%t t min —材料的的最小厚度,mm t —材料的公称厚度,mm 2.6. 冲压件的孔心距、孔边距及孔组距未注公差尺寸的极限偏差。 2.6.1 带料、扁条料等材料冲孔对边缘距离未注公差尺寸的极限偏差按表8规定。 表8 2.6.2 孔距公差及组孔间距未注公差尺寸的极限偏差按表9规定。

冲压件检查标准 1.目的:确定冲压件的外观、线性尺寸、形位公差检验条件、检验手段的一 般标准,指导合理、经济的进行检验与品质控制;并可指导相关工艺、检验作业指导书的制订。 2.范围:本标准适用信发所有冲压件的外观、线性尺寸、形位公差检验控制。 3.外观检验 3.1检查方法 产品及原材料的检查方法以如下条件进行目视检查,需要时可使用菲林,并可借助10倍放大镜。对所发现的外观缺陷按相应允收标准作出判定。 3.1.1位置:检查人员的眼睛与被测对象物表面的距离:30~45cm。对测量对象表面要以垂直及45°的角度进行检查。(参照图1) 3.1.2照明:2X36W白色日光灯在距离150~200cm处发出之光亮。 3.1.3视力:检查人员要求正常或矫正视力在1.0以上,且无色盲。 3.1.4时间:不得在被测对象物上停留,必须以连续的动作进行,若发现异常时,允许不超过5秒的停留时间作确认。 3.2等级定义 根据部品所处位置分为3个等级,若需要详细的等级定义时,在相关部门协议基础上,另行规定。 3.2.1A级面:在正常使用状态下,时常处在使用者视线范围内之面。如产品之正面、上面、侧面,或据客户要求指定为A级的面。 3.2.2B级面:使用者在正常使用状态下不可直接目视,但时常能看到的面。如产品之后面、底面。 3.2.3C级面:通常使用者看不到,但在如维修维护打开时能看到的面。3.3附则: 3.3.1[冲压部品及零件外观缺陷评判基准],见表。 3.3.2如出现评判表中未列出之外观缺陷均作“MAJ”严重缺陷处理。 3.3.3只靠外观基准书不能表现的缺陷,作出限度样本。限度样本从制作到登录、管理方面参见[限度样本管理规定]。 3.4评判基准

冲压件尺寸公差 编制: 审核: 批准: 生效日期: 受控标识处: 分发号:

发布日期:2012年6月28日实施日期:2012年6月28日 1.0 目的 规定金属冲压件的尺寸公差等级,符号,代号,公差数值和极限偏差。 2.0 范围 适用于金属板材平冲压件和成形冲压件的尺寸检查。 3.0 引用文件 下列文件中的条款通过本程序的引用而成为本程序的条款。 3.1 《过程检验作业指导书》 3.2 《最终检验作业指导书》 3.3 《抽样检查作业指导书》 4.0 术语 4.1 平冲压件:经平面冲裁工序加工而成形的冲压件。 4.2 成型冲压件:经弯曲,拉深及其他成形方法加工而成的冲压件。 5.0 职责 5.1 质量部负责进行冲压件首件检验,过程检验和最终检验。 6.0 公差等级,符号,代号及数值 6.1 按《抽样检查作业指导书》和各产品SOP规定的抽样方案进行抽样检查。 6.2 平冲压件 6.2.1 平冲压件尺寸公差分11等级。 6.2.2 平冲压件尺寸公差用ST表示,公差等级代号用阿拉伯数字表示,即从ST1至ST11,等级依次降低。 6.2.3 平冲压件尺寸公差适用于平冲压件,也适用于成形冲压件上经过冲裁工序加工而成的尺寸。 6.2.4 如在工程图样,标准作业指导文件中的冲压件未给定设计公差,按ST7级选择。 6.2.5平冲压件尺寸公差见附件1。 6.3 成形冲压件 6.3.1 成形冲压件尺寸公差分10个等级。 6.3.2 成形冲压件尺寸公差用FT表示,公差等级代号用阿拉伯数字表示,即从FT1至FT10,等级依次降低。 6.3.3 如在工程图样,标准作业指导文件中的冲压件未给定设计公差,按FT7级选择。 6.3.4 成形冲压件尺寸公差见附件2。 7.0 冲压件尺寸极限偏差

· Word 资料 DK669.14-411-13:621.96:621.753.1 德国标准 1989年4 月 印刷,即使部分印刷,也只能经D I N 柏林德意志标准学会e .V 的认可 钢材质冲压件 一般公差 第二部分 钢材质冲压件 代替83年1月版本 一般公差 尺寸单位mm 1.目的 该标准用来简化图纸,它用长度、角度尺寸、同心性和对称性四个精确度规定一般公差,而且份f (精确),(平均),g (粗略),s (非常粗略)。选择哪一种精确度,应考虑工厂常用的精确度。 如果需要较小的公差,或者允许出现较大公差,或者较大的公差经济,就必须对它们分别进行说明。 2.使用围 按照该标准的公差用作钢质材料扁平产品的冷热冲压件,如果在图纸和相关文件(供货条件)里指明了这些公差,它们就有效。 对于通过精切削制造的零件的公差,(参阅VDI3345),不属于该标准的容。 在特例情况下,如果该标准零件是用其它扁平产品半成品或者是用其它钢质材料制造的,就必须对其进行特殊协商。 建议在应用该标准时,须遵守冲压件设计标准规则DIN6932. 3.一般公差 3.1概述 该标准规定的一般公差在考虑到模具磨损的情况下也考虑到了冲压技术特性。 冲压件切割时,平滑区域的公差仍有效(参阅插图) 拉延区域 平滑区域 切割区域 实际尺寸:长度或直径 切割毛刺高度 图1确定实际尺寸示意图 说明:拉延区域、切割区域和切割毛刺高度的位置和树值对冲压件功能是重要的,在这些情况下,生产厂家和订货商须达成协议并标到图纸上。 如果生产的冲压件是用步冲切割(参阅DIN8568),实际尺寸就是经波状切割面测量的尺寸(参阅图2)。 图2:用步冲切割 生产的冲压件实际尺寸的确定 一件冲压件的实际尺寸可能受使用的扁平产品厚度公差的影响,此外,还须注意,在弯曲或深拉时扁平产品的厚度可能发生变化。 第2到9页待续 德国标准协会冲压件委员会及 DIN 长度轮廓标准委员会 截面高度 实际尺寸

Q/ZK 郑州宇通客车股份有限公司发布

前言 本标准按照Q/ZKJS1-201401给出的规则起草。 本标准与Q/ZKJS7-201408相比,主要变化如下: ——修改了范围(见1); ——增加了术语及定义(见3.2、3.3); ——完善了辊压件、机加件的公差要求(见表3、表4);——修改了焊接结构要求(见4.11)。 本标准由技术中心工艺部尺寸工程模块提出。 本标准由技术中心标准法规部归口管理。 本标准主要起草人:王县委、张文龙、龚国平。 本标准所代替标准的历次版本发布情况为:

通用公差的选用及标注 1范围 本标准规定了客车产品图样及设计文件中型材、冲压件、辊压件、机加件、注塑件、发泡件、吸塑件、玻璃的孔(基准孔、安装孔、一般孔、工艺孔),面(基准面、覆盖件型面、搭接面、安装面及其它自由面等),线(立柱盖板轮廓线、舱门轮廓线、搭接边等)以及金属切削和成型加工件、焊接结构件、钢模锻造零件相关尺寸和形状偏差应参考使用的标准。 非金属材料或其它工艺方法加工的尺寸参照采用。 本标准适用于郑州宇通客车股份有限公司客车相关产品零部件通用类公差的选用与标注。 2规范性引用文件 下列文件对本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是未注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T13914-2002冲压件尺寸公差 GB/T13915-2002冲压件角度公差 GB/T13916-2002冲压件形状和位置未注公差 GB/T14486-2008塑料模塑件尺寸公差 GB/T15055-2007冲压件未注公差尺寸极限偏差 GB/T17340-1998汽车安全玻璃的尺寸、形状及外观 GB/T19804-2005焊接结构的一般尺寸公差和形位公差 QC/T269-1999汽车铸造零件未注公差尺寸的极限偏差见 QC/T270-1999汽车钢模锻造零件未注公差尺寸的极限偏差 3术语和定义 3.1 机加工件 指通过车、钳、刨、磨、铣、镗、锉等工艺方法制造完成的金属零件。 3.2 特殊特性 1)影响产品的安全性或法规要求的符合性的产品特性或过程参数。 2)影响产品配合功能或者关于控制和文件中有其他原因(如顾客需求)的产品特性和过程参数。 3)在验证活动中要求特别关注的特性(如检验与试验、产品和过程审核)。 产品的每一尺寸或者性能要求都可成为特性,特性中符合上述三项要求之一即为特殊特性。 3.3 特殊特性公差

1 范围 本标准规定了金属冷冲压件在原材料、形状和尺寸、表面质量、热处理、检验规则、包装等方面的通用技术要求。 本标准适用于冷冲压方法生产的板料厚度大于0.1mm的金属冷冲压件。 2 引用标准 GB/T 710-1991 优质碳素结构钢热轧薄钢板和钢带 GB/T 716-1991 碳素结构钢冷轧钢带 GB/T 2517-1981 一般结构用热连轧钢板和钢带 GB/T 2521-1996 冷轧晶粒取向、无取向磁性钢带(片) 3 定义 本标准采用下列定义。 3.1 平冲压件 指经平面冲裁工序加工而成平面形状的冲压件。 3.2 成形冲压件 经弯曲,拉深和其他成形工序加工而成的冲压件。 3.3 孔组间距 同一零件上一组孔的中心线和另一组孔的中心线间的距离。 3.4 毛刺 冲裁时存留在冲压件断面上突起的锋利的材料。 3.5 冲裁断面粗糙度 指冲裁断面上剪裂带的粗糙度。 3.6 表面质量

冲压件在成形过程中,由非冲裁断面形成的零件表面产生的各种物理现象。 4 技术要求 冲压件应按经规定程序批准的产品图样和技术文件制造,产品图样和技术文件中未规定的要求,应符合本标准的规定。 4.1 原材料 4.1.1 冲压件使用的原材料,需符合GB/T 710、GB/T 716、GB/T 2517、GB/T 2521等有关金属材料的标准规定,并符合对材料的供货状态或其他方面的要求。 4.1.2 冲压件的原材料应有关质量证明书,它保证材料符合规定的技术要求。当无质量证明书或其他原因,冲压件生产厂可按需要选择原材料进行复检。复检的主要项目和内容: 4.1.2.1 外观检验:检验材料表面缺陷、污痕、外廓尺寸、形状和厚度以及表面粗糙度。 4.1.2.2 化学分析、金相检验:分析材料总化学元素的含量;判定材料晶粒度级别和均匀程度;评定材料中游离渗碳体、带状组织和非金属夹杂物的级别;检查材料缩孔、疏松等缺陷。 4.1.2.3 力学性能检验:检验材料的抗拉强度δb、屈服强度δs、屈强比δs/δb、伸长率δ、断面收缩率ψ及洛氏硬度HRB等。 4.1.2.4 成形性能试验:对材料进行弯曲试验、北图试验、测定材料的加工硬化指数n值和塑性应变比γ值等。关于钢板成形性能试验方法,可按薄钢板成形性能和试验方法的规定进行。 4.1.2.5 其他性能要求测定:对材料的电磁性能和对镀层、涂层的附着能力等的

成形冲压件的公差 Prepared on 24 November 2020

成形冲压件的公差 1、曲长度L,拉深直径D和卷圆直径d(图2-5)的极限偏差按表2-5规定。图2-5 表2-5弯曲长度L、拉深直径D和卷圆直径d的极限偏差 2.弯曲平行度公差

弯曲平面A与B(图2-6)的平行度公差等于弯曲长度L的公差值。 平行度应以两平行要素中较长的要素作基础,若两者长度相同时,可任选一个作基准。 图2-6 3.弯曲角度(包括未注明的90o和等边多边形的角度)的极限偏差按表2-6规定,图2-7为90o压弯件的角度偏差ao。 图2-7 表2-6弯曲角度的极限偏差 4.带凸缘拉深件拉深深度H(图2-5)的极限偏差按表2-7规定. 表2-7 带凸缘拉深件拉深深度H的极限偏差 5.翻边高度h(图2-5)、加强筋、加强窝高度h1(图2-8)的极限偏差按表2-8规定。 图2-8 表2-8翻边、加强筋、加强窝高度h1的极限偏差 6.成形件圆弧半径r(图2-5、图2-8)的极限偏差按表2-9规定。

表2-9成形件圆弧半径r的极限偏差 mm 7.成形件材料变薄的最小厚度按如下公式计算: t最小=公称-△ 式中:t最小--------材料的最小厚度,mm; t公称--------材料的公称厚度,mm; △ -------------材料厚度下偏差的绝对值,mm。 8.成形件同轴度和对称度的公差 成形件同轴度和对称度的公差,等于构成同轴度和对称度诸要素中较大尺寸的公差值。 例:图2-9为一底部有一孔的带凸缘的筒形拉深件:当t=,D=22mm,精度等级为B时,根据表2-5查得D极限偏差为±,因此,工件孔d时D的同轴度公差为。 图2-9 三、件孔中心距、孔组距的公差 1、与同一零件联接的孔中心距及孔组间距a1(图2-10)的极限偏差按表2-10规定。 图2-10 表2-10与同一零件联接的孔中心距及孔组距的极限偏差 mm

· Word 资料 印刷,即使部分印刷,也只能经D I N 柏林德意志标准学会e .V 的认可 钢材质冲压件 一般公差 第二部分 钢材质冲压件 代替83年1月版本 一般公差 尺寸单位mm 1.目的 该标准用来简化图纸,它用长度、角度尺寸、同心性和对称性四个精确度规定一般公差,而且份f (精确),(平均),g (粗略),s (非常粗略)。选择哪一种精确度,应考虑工厂常用的精确度。 如果需要较小的公差,或者允许出现较大公差,或者较大的公差经济,就必须对它们分别进行说明。 2.使用围 按照该标准的公差用作钢质材料扁平产品的冷热冲压件,如果在图纸和相关文件(供货条件)里指明了这些公差,它们就有效。 对于通过精切削制造的零件的公差,(参阅VDI3345),不属于该标准的容。 在特例情况下,如果该标准零件是用其它扁平产品半成品或者是用其它钢质材料制造的,就必须对其进行特殊协商。 建议在应用该标准时,须遵守冲压件设计标准规则DIN6932. 3.一般公差 3.1概述 该标准规定的一般公差在考虑到模具磨损的情况下也考虑到了冲压技术特性。 冲压件切割时,平滑区域的公差仍有效(参阅插图) 拉延区域 平滑区域 切割区域 实际尺寸:长度或直径 切割毛刺高度 图1确定实际尺寸示意图 说明:拉延区域、切割区域和切割毛刺高度的位置和树值对冲压件功能是重要的,在这些情况下,生产厂家和订货商须达成协议并标到图纸上。 如果生产的冲压件是用步冲切割(参阅DIN8568),实际尺寸就是经波状切割面测量的尺寸(参阅图2)。 图2:用步冲切割 生产的冲压件实际尺寸的确定 一件冲压件的实际尺寸可能受使用的扁平产品厚度公差的影响,此外,还须注意,在弯曲或深拉时扁平产品的厚度可能发生变化。 第2到9页待续 德国标准协会冲压件委员会及 DIN 长度轮廓标准委员会 责任公司独家销售该标准 DIN 6930第二部分 1989年4月,价格等级 4 截面高度 实际尺寸

1. 目的 明确钣金冲压生产过程产品检验、测量方法及判定标准,为产品检验提供依据 2. 范围 本标准适用于公司所有钣金冲压半成品及成品 3. 引用文件 本规范在应用下列文件时,凡是注明日期的引用文件,仅注明日期的版本适用于本文件,凡是未注明日期的引用文件,仅最新版适用于本文件 3.1GB/T 1804 一般未注公差的线性和角度尺寸公差 3.2GB/T 13916-2013 冲压件形状和位置未注公差 3.3GB/T GB/T 15055-2007 冲压件未注公差尺寸极限偏差 4. 检验条件 4.1视力要求:裸视或矫正视力1.0以上 4.2照明要求:在自然光或60W-100W的日光灯照明条件下检验,距离约50-60cm 4.3对于需要主观判断的缺陷,允许用不超过4X的显微镜,超过4X的显微镜可用来辅助分析,但不能用来接收或拒收零件 5. 缺陷分类 5.1严重缺陷:可能造成产品性能故障及安全隐患的缺陷 5.2重要缺陷:可能导致产品的可用性降低的不符合项 5.3轻微缺陷:不影响产品正常使用,产品外观、包装及运输防护等其它轻微不符合项 6. 检验方法 6.1检具测量 用钢板尺、卷尺、塞尺、卡尺、高度尺,靠模、功能规、检验工装及测量平台等测量工具,结合工艺图纸对产品的尺寸、位置、形状等部位进行测量 6.2目视检验

目视检验产品外观无生锈、凹坑、划痕、裂纹、缺料、多料、毛刺等不符合产品质量要求缺陷 7. 检验标准 7.1尺寸检验判定标准 7.1.1产品检验按照图纸公差要求接受检验 D1﹢

坑包容易产生应力集中、喷涂后影响产品外

钣金件在折弯成型过程中产生的折痕,折皱现象 冲压过程中零件材料受力变形致使轮廓材

前言 本标准由河北中兴汽车制造有限公司汽车研究院提出。 本标准由河北中兴汽车制造有限公司汽车研究院产品管理部归口。本标准起草单位:车身所。 本标准主要起草人: 本标准审核人: 本标准审定人: 本标准批准人:

冲压件通用技术条件 1 范围 本标准规定了本公司自制及外供冲压件的技术要求、分类方法,规定了冲压件的检验验收规则及冲压件的标志、包装、存放,规定了冲压件未注公差尺寸的极限偏差。 本标准适用于本公司自制及外供冲压件。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 15055-94 冲压件未注公差尺寸极限偏差 QG/ZX 16.24 冲压件ZCPA评价标准 3 术语 3.1 划痕 表面与其它物体接触或摩擦,造成表面被划伤破坏。 3.2 皱褶 冲压过程中由于拉伸或其它因素造成表面严重翘曲或重叠。 3.3 拉伸纹路 冲压过程中由于拉伸变形造成拉伸面被拉伤,表面被破坏。 3.4 棱线不清 棱线部位棱线模糊不明确。 3.5 裂纹 在冲压或焊接过程中金属板件局部区域内金属原子遭到破坏形成新界面而产生的缝隙。 4冲压件验收技术要求 4.1 验收依据: 冲压件的检验依据为产品数模、产品二维图纸及技术要求;未注尺寸按4.7。 4.2车身冲压件分类:所有冲压件均按其在车身的实际位置状态及对车身外观表面影响的程度进行类别划分。(见附表1) 附表1:白车身表面区域划分

印刷,即使部分印刷,也只能经D I N 柏林德意志标准学会的认可 社有限责任公司独家销售该标准 DIN 6930第二部分 1989年4月,价格等级4 79年9月 合同号 0009

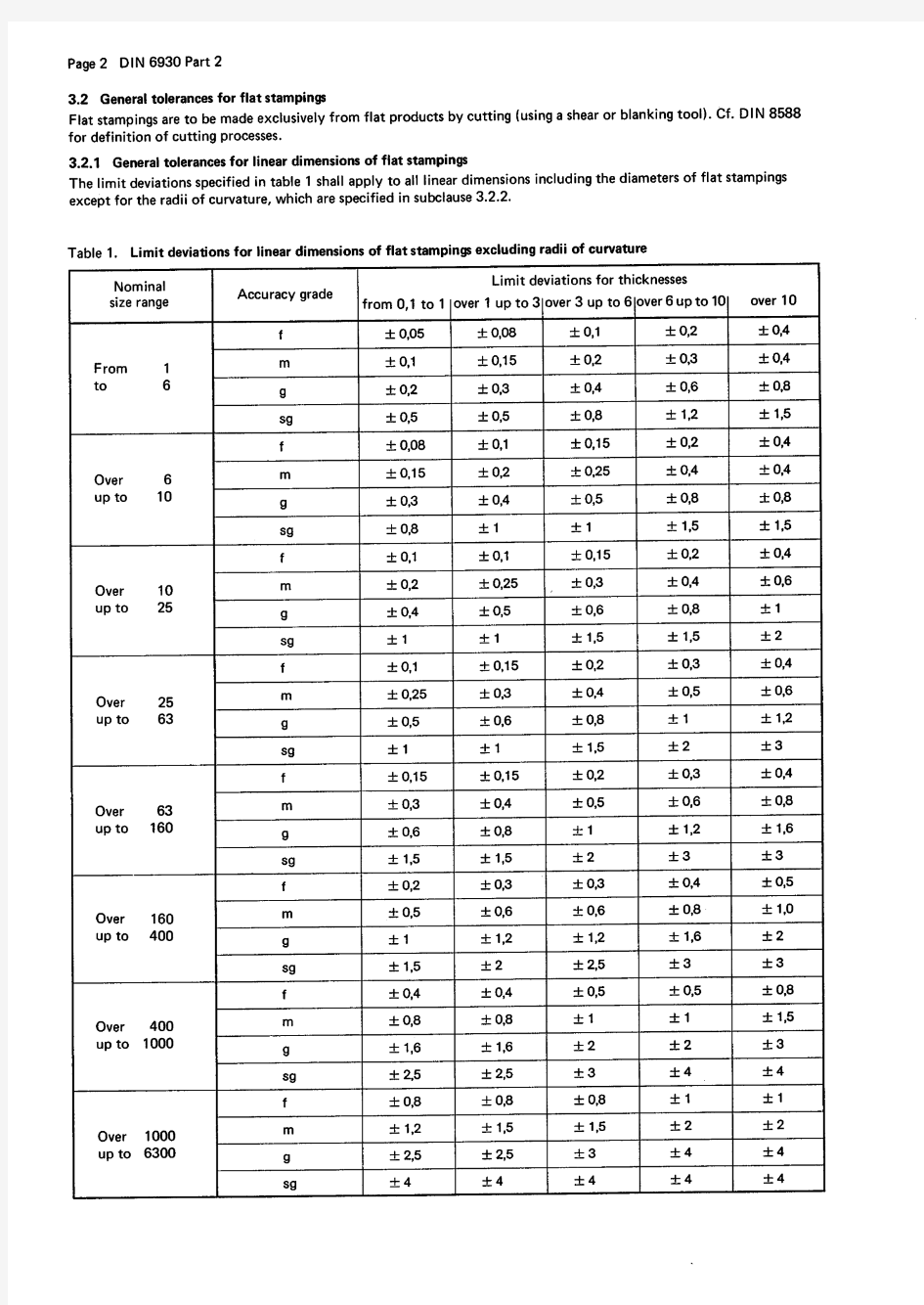

平冲压件一般公差 平冲压件只是用扁平产品通过切割(剪或切割刀具)制成,在DIN 8588里对切割方法已作了说明。 平冲压件长度尺寸一般公差 表格1说明的极限公差适用于所有的长度尺寸,包括平冲压件直径,倒圆半径除外,倒圆半径在段里已作了特殊的规定。 表格1:除倒圆半径外,平冲压件长度尺寸极限公差

平冲压件倒圆半径一般公差 表格2:倒圆半径极限公差 平冲压件角度尺寸一般公差 平冲压件角度尺寸一般公差与长度实际尺寸无关,也就是说,在最大材料尺寸和最小材料尺寸的工件上都允许出现角度公差。极限公差不限定形成角度的轴颈和面的形状误差。 表3:平冲压件的角度极限公差 平冲压件同心性和对称性一般公差 在DIN ISO 1101标准里,已对同心性公差和对称性定义以及图纸的标注作了规定。 同心度 就同心度公差而言,采用的最大成形元件的额定尺寸是给定的,根据表格1中选择的精度和给定的扁平产品上下误差的差可求出额定尺寸。

例子: 钻孔垫片内外轮廓的中心结构 给定的额定尺寸 图3:就同心度公差来说规定的额定尺寸 当扁平产品厚度为2mm 时,精确到m 时,根据表1得出同心度为。 对称性 就对称性公差而言,采用的最大成形元件的额定尺寸是给定的,根据表格1中选择的精度和给定的半成品上下误差的差可求出额定尺寸。 例子: 直角板材面两个穿孔和一个孔的对称排列(参阅插图4) 给定的额定尺寸 图4:对称公差规定的额定尺寸 当扁平产品厚度为1mm ,精度为g 时,根据表格1得出如下公差: 孔的轴纵向对称公差为 孔的轴对称公差以及穿孔中间面横向对称公差 成形冲压件一般公差 通过成形生产的冲压件,在生产过程中,经历了成型过程,比如弯曲成形,深拉延等,因此原因,它们是不平的。通过成形生产的冲压件一般也包括切削元件。 说明:通过成形生产的冲压件可出现平截面的成形元件,其尺寸公差不受成形截面的影响。比如在成形工件区域它宽度足够,或者是在成形以后产生的。由于设计人员常常无法判断出,在一定的生产条件下,到底是哪种情况,所以不再分别说明,对其列入到平冲压件尺寸公差范围。 对于确定的成形件,通过成形生产的冲压件,在功能条件下,如果公差太大,对其公差就必须进行适当的说明,在一定情况下,这同样适用于弯曲和剪切成形件。 通过成形生产的冲压件长度尺寸一般公差 给定的额定尺寸