第16卷 第1期2008年1月

光学精密工程

O pt ics and Precision Eng ineering

V ol.16 N o.1 Jan.2008

收稿日期:2007-04-18;修订日期:2007-07-05.

基金项目:国家自然科学基金资助项目(N o.50535020)

文章编号 1004-924X(2008)01-0016-06

光学材料研磨亚表面损伤的快速检测及其影响规律

王 卓,吴宇列,戴一帆,李圣怡,周旭升

(国防科学技术大学机电工程与自动化学院机电系,湖南长沙410073)

摘要:提出了一种光学材料研磨亚表面损伤的非破坏性快速检测方法。基于印压断裂力学理论建立了亚表面损伤深度与表面粗糙度的关系模型。使用磁流变抛光斑点技术测量了K9玻璃在不同研磨条件下的亚表面损伤深度,并验证了上述模型。最后,分析了研磨加工参数对亚表面损伤深度的影响规律,提出了高效率的研磨加工策略。研究表明:光学材料研磨后亚表面损伤深度与表面粗糙度成单调递增的非线性关系,即SSD~SR 4/3。磨粒粒度对亚表面损伤深度的影响最显著,研磨盘硬度的影响次之,而研磨压力和研磨盘公转速度的影响基本可以忽略。利用建立的亚表面损伤深度与表面粗糙度间的关系模型能够实现亚表面损伤深度的快速、准确和非破坏性检测。关 键 词:光学材料;研磨;磁流变抛光;光学检验;亚表面损伤中图分类号:T Q171.684 文献标识码:A

Rapid detection of subsurface damage of

optical materials in lapping process and its influence regularity

WAN G Zhuo,WU Yu -lie,DAI Y-i fan,LI Sheng -yi,ZH OU Xu -sheng

(College of M echatronic Engineering and A utomation ,

N ational Univer sity of Def ense Technology ,Changsha 410073,China)

Abstract:For the purpose o f rapid measurement of Subsurface Damag e (SSD)in lapping pro cess,a no ndestructiv e measuring m ethod w as developed.A theoretical model of relationship betw een SSD depth and Surface Roug hness (SR)w as established thro ug h investigating m edian and later al crack

system in brittle surface induced by shar p indenter,and co ntribution of elastic stress field to the m ed-i an crack propagatio n w as also co nsidered in the loading cycle.Then,SSD depth of lapped K9glass w as m easured by M agneto rheolo gical Finishing (M RF)spo t technique to verify the validity of the re -lationship m odel.Finally,the influences of lapping parameter s on SSD depth w ere investig ated exper-i m entally,and an effective lapping procedure w as pro posed.T he r esults show that the relationship be -tw een SSD depth and SR in o ptical lapping process is nonlinearity in mo notone increasing ,i.e.SSD~SR 4/3.Mo reo ver,the influence of gr anular ity of abrasiv e g rains on SSD depth is mor e significant than that of lapping plate hardness,and the influence of lapping pr essure and lapping plate r evo lution ve -locity can be neg lected.T he rapid,accur ate and no n -destructive measurement of SSD depth in lapping pro cess can be realized.

Key words:optical materials;lapping;M ag netorheolog ical Finishing (MRF);optical test;Subsurface

Damage (SSD)

1 引 言

光学材料研磨加工是衔接磨削和抛光过程的中间工序,研磨加工材料去除效率高,能够快速去除磨削过程引入的亚表面损伤,同时降低表面粗糙度,达到减少后续抛光时间的目的[1-3]。研磨过程残留的亚表面损伤将直接降低光学零件的强度、长期稳定性、成像质量、镀膜质量和抗激光损伤阈值等重要性能指标[3-7]

。为了避免光学零件最终质量的降低,必须在抛光时将研磨过程引入的亚表面损伤完全去除,其前提是亚表面损伤的快速和准确检测。亚表面损伤掩盖在表面层下,如何对其快速和准确检测是一个尚未解决的难题。到目前为止,人们开发了大量的亚表面损伤测试技术,常用方法包括角度抛光法、Ball Dimp -ling 法和磁流变抛光斑点技术(M RF Spo t T ech -nolo gy)等[8-10]。但是,破坏性测试方法会导致光学零件的破坏或失效,这对昂贵的光学系统或光学元件是极其不利的,并且取样加工试件与实际光学零件的损伤存在差异,此外,该方法的测量效率低[5]。亚表面损伤的非破坏性测试方法,例如共焦扫描激光显微法、基于强度检测的全内反射显微法和准偏振光技术等[5,11-12],与破坏性测试方法相比测量精度低、测试系统成本高并且测量结果不直观。考虑到表面粗糙度易于检测,如果能够建立亚表面损伤与表面粗糙度之间的联系,就可以通过表面粗糙度快速预测亚表面损伤,实现亚表面损伤的快速、非破坏性测量。

提高光学零件加工效率,除了要提高研磨过程本身的材料去除效率还要有效控制亚表面损伤以降低后续抛光过程的材料去除量。因此,需要研究研磨加工参数对亚表面损伤深度的影响规律,以此作为优化研磨参数的依据,从而降低研磨损伤提高加工效率。

本文分别从理论和实验角度研究亚表面损伤深度与表面粗糙度之间的本质联系,以通过测量光学零件表面粗糙度直接对研磨加工过程引入的亚表面损伤深度进行准确的预测,从而实现亚表

面损伤的快速、非破坏性测量。分析了研磨加工

参数对亚表面损伤深度的影响规律,提出了以提

高光学零件加工效率为目的的研磨加工策略。

2 实 验

2.1 试件制备

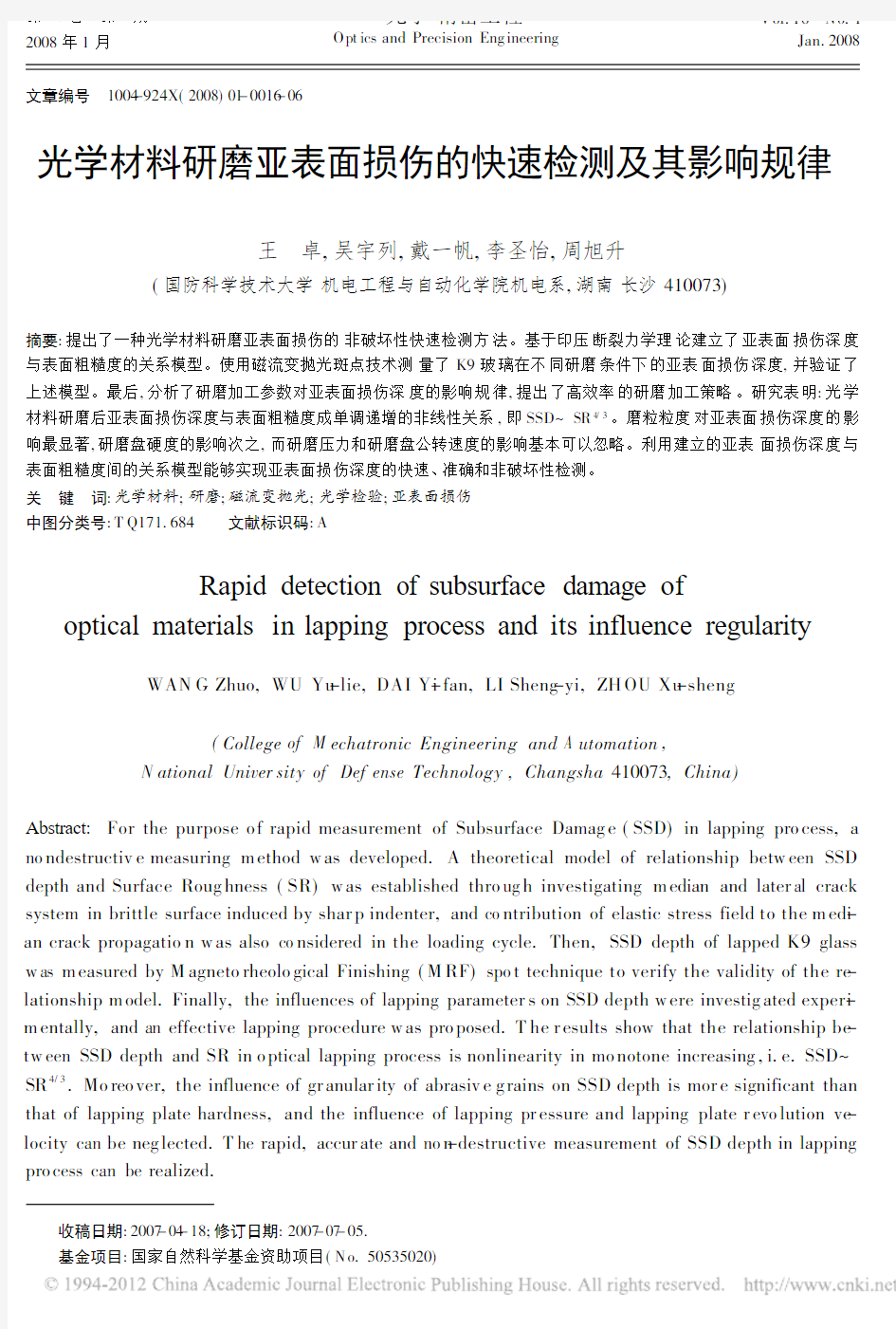

试件材料为K9玻璃,直径为100mm,厚度为10m m 。在自行研制的AOCM T 机床上采用双旋转方式进行研磨加工,见图1,研磨盘材料分别为铸铁(布氏硬度210MPa)和硬铝(布氏硬度70MPa),金刚砂磨料粒度分别为W20和W7,研磨压力在13.1~24.2kPa 范围内变化,研磨盘公转速度变化范围为30~60r/m in,自转与公转的转速比为-1,具体研磨参数见表1。使用Taly -surf 6轮廓仪测量加工后试件表面粗糙度。

图1 双旋转研磨方式原理图

Fig.1 Schematic diag ram o f two revo lv ing lapping

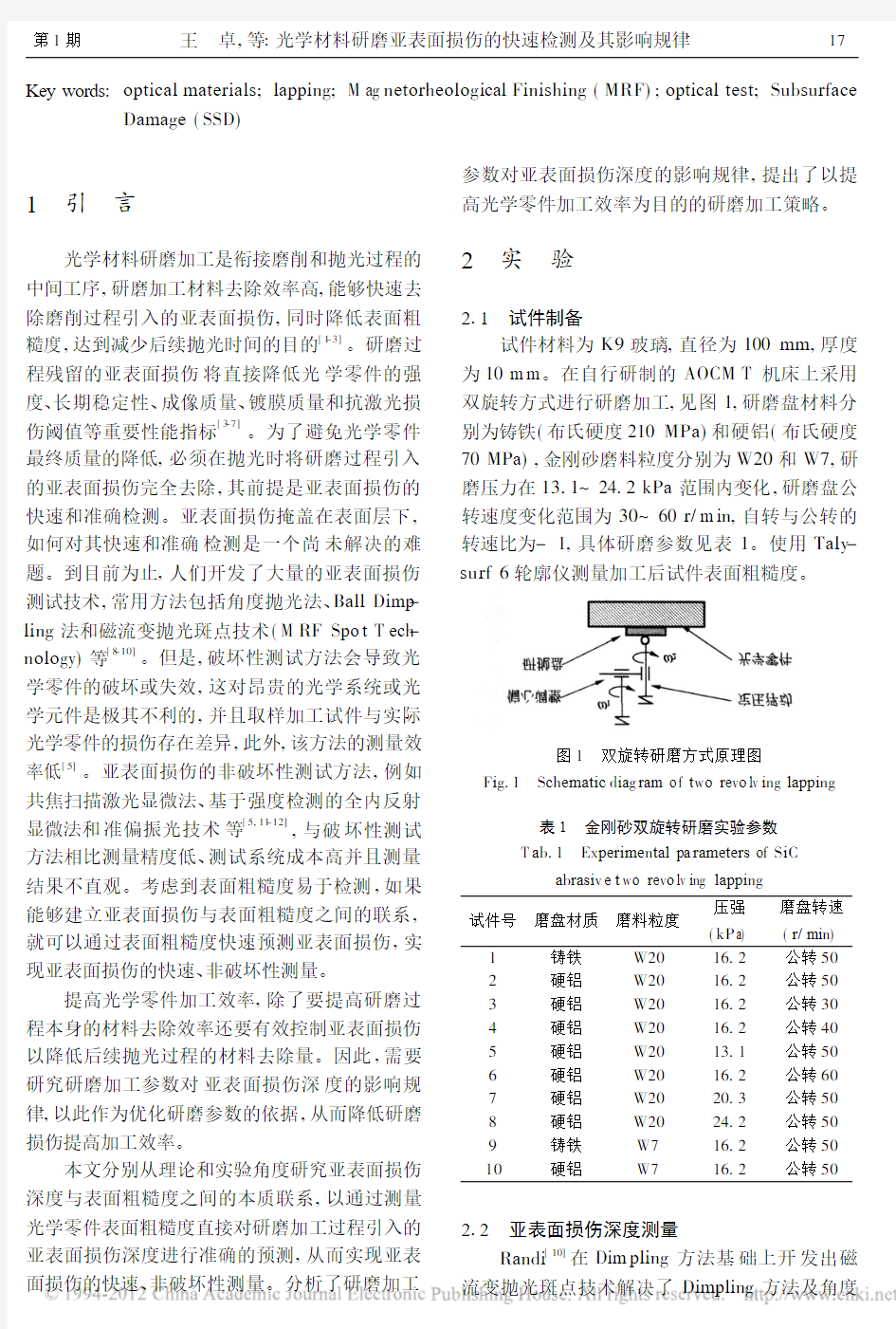

表1 金刚砂双旋转研磨实验参数T ab.1 Experimental pa rameters of SiC

abrasiv e t wo revo lv ing lapping

试件号磨盘材质磨料粒度压强(kP a)磨盘转速(r/min)1铸铁W2016.2公转502硬铝W2016.2公转503硬铝W2016.2公转304硬铝W2016.2公转405硬铝W2013.1公转506硬铝W2016.2公转607硬铝W2020.3公转508硬铝W2024.2公转509铸铁W716.2公转5010

硬铝

W7

16.2

公转50

2.2 亚表面损伤深度测量

Randi [10]在Dim pling 方法基础上开发出磁流变抛光斑点技术解决了Dimpling 方法及角度

17

第1期

王 卓,等:光学材料研磨亚表面损伤的快速检测及其影响规律

抛光法存在附加损伤和测量效率低的缺陷,此外,它还具有测量面积大、抛光斑点倾角小、利于观测的优点。该测试技术中,抛光斑点起到亚表面损伤放大器的作用,将微米级损伤深度的测量转化为毫米级损伤在水平方向延伸距离的测量。该方法对亚表面损伤的放大能力达到数百倍,非常适用于研磨等低损伤情况的亚表面损伤深度精确测量。因此,本文采用磁流变抛光斑点技术测量亚表面损伤深度。

具体实验步骤如下,使用自行研制的MRF2006磁流变抛光机床在每个研磨试件表面抛出3个斑点。然后将试件在浓度为1%的H F 溶液中浸泡5min,以打开裂纹使其易于观测。使用V EECO Dektak 6M 型探针式台阶仪(测头尖端半径12.5L m )测量斑点中线轮廓。试件经超声波清洗后置于微动平台上,使用光学显微镜从斑点头部开始沿斑点中线进行观测,记录损伤消失时的平台移动距离,对应测得的斑点轮廓即可获得亚表面损伤深度。按照相同的实验步骤测量6个斑点(两块试件)的损伤深度,取其损伤均

值作为该加工条件下的亚表面损伤深度。

(a)距离表面1L m (b)距离表面2L m (a)1L m under surface (b)2L m under

surface

(c)距离表面4L m (d)距离表面6.45L m (c)4L m under surface (d)6.45L m under surface 图2 W20金刚砂硬铝盘研磨后试件典型亚表面损伤图

像(放大倍数400@)

Fig.2 T ypical SSD micr og raphs (400@mag nification)in

W20SiC abr asive lapping pr ocess with A l lapping plate

图2所示为W20金刚砂硬铝盘研磨过程(试件2)产生的典型亚表面损伤图像。可以看出亚表面损伤形式包括侧向裂纹延伸至表面产生的弹坑状缺陷和亚表面裂纹。在距表面2L m 范围内损伤形式以弹坑状缺陷为主,并且相邻缺陷会叠加成更大尺寸的缺陷;在距表面2~4L m 范围内,弹坑状缺陷逐渐减少,裂纹逐渐增加;而在距表面4~ 6.45L m 范围内弹坑状缺陷消失,损伤形式为亚表面裂纹;当距离表面超过6.45L m 后,均为未损伤的基体,亚表面裂纹完全消失。在图2(c)中观测到少量具有尖锐压头刻划特征的人字形裂纹

[13]

,因此硬铝盘研磨过程中除了三体

磨损外还存在少量两体磨损现象。考虑到材料断裂去除所需能量比塑性变形所需能量低一个数量级[3]

,本文认为在硬铝盘研磨过程中材料主要以脆性断裂方式为主。

3 结果及讨论

3.1 亚表面损伤深度与表面粗糙度的关系

通过上面对亚表面损伤显微图像的分析,本文认为双旋转研磨加工过程可简化为尖锐压头在硬脆材料表面的大规模印压作用,因此可以利用印压断裂力学理论研究亚表面损伤深度与表面粗糙度之间比例关系。对于尖锐压头印压,当印压载荷超过某一临界值,即在接触区下产生不可恢

复的塑性变形。进一步增大载荷会形成具有弹塑性接触特征的中位和侧向裂纹系统[14-16]

。Lam -bropoulos [17]根据印压断裂力学理论和理想塑性材料孔洞扩张的H ill 模型分别获得基于尖锐压头印压的中位裂纹和侧向裂纹深度的理论计算式。

中位裂纹深度的理论计算式为[14,17]:c =A 2/3K

#

E H

(1-m)#2/3

#(cot W )

4/9

#P K c

2/3

,(1)

式中,

A K =0.027+0.090#(m -1/3),

其中,c 为中位裂纹深度,P 为压痕压制载荷,W 为压头锐度角,E 为材料弹性模量,H 为材料硬度,K c 为材料断裂韧性,m 为一无量纲常数,取值介于1/3和1/2之间。

侧向裂纹深度的理论计算式为[15,17]:

18

光学 精密工程

第16卷

b=0.43#(sin W)1/2#(cot W)1/3#

E H m

#P

H

1/2

.(2)

通常认为在压痕下方(塑性区域底部附近)形成的侧向裂纹延伸到试件表面是材料去除的原因,这时压痕被完全去除,试件表面残留弹坑状缺陷[15-16]。因此,本文假设亚表面损伤深度(SSD)为中位裂纹深度,表面粗糙度P-V值(SR)为侧向裂纹深度,联立式(1)和(2)并消去参数P,得到基于尖锐压头的亚表面损伤深度与表面粗糙度间关系的理论模型:

SSD=3.08#A2/3K1

sin W2/3

H2m

E2m-2/3#K2/3c

(SR)4/3,

(3)

考虑式(1)计算得到的是压头卸载后残留的塑性应力场引发的中位裂纹深度,而实际上中位裂纹形成于印压加载阶段,并且在印压载荷达到最大值时扩展到最终尺寸[14,16]。根据裂纹扩展的不可逆性,中位裂纹在印压卸载阶段不会闭合,而印压加载阶段的压痕应力场由压痕压制载荷P 引进的弹性应力场和压痕弹/塑性形变失配或压头下方变形区的楔紧作用导致的塑性应力场两部分组成[14,16],因此,在计算中位裂纹深度时必须考虑弹性组元对中位裂纹扩展的贡献,则式(3)变为:

SSD=3.08#(J#A K)2/31

sin W2/3

#

H2m

E2m-2/3#K2/3c(SR)

4/3,(4)其中,J为弹性变形对中位裂纹深度的修正系数。

式(4)即为考虑印压加载阶段弹性变形后基于尖锐压头印压的亚表面损伤深度与表面粗糙度间关系的理论模型。对于特定的加工过程,选定材料和磨粒后,就能够利用该理论模型,通过表面粗糙度直接对研磨加工过程引入的亚表面损伤深度进行有效预测。从式(4)可以看出亚表面损伤深度与硬度成正比,与断裂韧性和磨粒锐度角成反比。特别值得注意的是亚表面损伤深度与表面粗糙度成单调递增的非线性关系,即SSD~ SR4/3。式(4)中相关系数的取值为:K9玻璃机械特性参数为E=81GPa,H=7.2GPa,K c= 0.82M Pa m[17];数据分析表明,m取1/3更为合适[17]。Law n和Evans通过尖锐压头印压实验

获得的中位裂纹弹性组元和塑性组元的压痕系数分别为6M e=0.032和6M r=0.026[14],弹性变形对中位裂纹的修正系数J=1+6M e/6M r=2.23;使用JSM-5610LV扫描电子显微镜分析磨粒形状,由金刚砂磨粒的SEM图像估算出磨粒的锐度角范围是60b~90b,见图3。根据上述相关系数的取值,利用式(4)得到K9玻璃金刚砂研磨加工亚表面损伤深度的预测模型,SSD=(2.6~ 3.2)@ SR4/3。

(a)W20(b)W7

图3金刚砂磨粒的SEM图像

Fig.3SEM micro gr aphs of SiC abrasiv e

将使用磁流变抛光斑点技术和Talysur f6轮廓仪测得的试件1、2、9和10的亚表面损伤深度和表面粗糙度绘制在图4中,以研究亚表面损伤深度与表面粗糙度的关系。可以看出亚表面损伤深度随着表面粗糙度的增大而增大,通过对测量结果的曲线拟合可以进一步发现,亚表面损伤深度与表面粗糙度成单调递增的非线性关系,也就是SSD=3.6@SR4/3,验证了理论模型的正确性。图4中的实测值大于理论预测值是因为轮廓仪探针针尖直径较大导致实测的表面粗糙度小于实际表面粗糙度,此外,实际研磨过程中,压痕间相互作用以及重复印压作用会促进亚表面裂纹进一步扩展。

图4亚表面损伤深度与表面粗糙度间关系曲线Fig.4Relationship betw een SSD and SR

3.2研磨参数对亚表面损伤深度的影响规律

下面分别研究研磨盘硬度、磨粒粒度、研磨压

19

第1期王卓,等:光学材料研磨亚表面损伤的快速检测及其影响规律

力和研磨盘公转速度对亚表面损伤深度的影响规律。图5所示为研磨盘硬度和磨粒粒度对亚表面损伤深度的影响规律,可以看出,亚表面损伤深度与研磨盘硬度和磨粒粒度成正比,并且磨粒粒度

对亚表面损伤深度的影响更显著。

图5 研磨盘硬度和磨粒粒度对亚表面损伤深

度的影响规律

F ig.5 I nfluences of lapping plat e hardness and

g r anular ity of abrasiv e gr ains o n SSD

图6所示为研磨压力对亚表面损伤深度的影响规律(W20金刚砂硬铝盘研磨,研磨盘公转速度50rpm ),可以看出,亚表面损伤深度与研磨压力成正比,但是损伤深度只是在很小的范围内变化,变化量<8%。这是因为随着研磨压力的增大,研磨盘与试件间的间隙减小,承担载荷的有效磨粒数也同时增大,导致单个有效磨粒实际接触

压力基本保持恒定。

图6 研磨压力对亚表面损伤深度的影响规律F ig.6 Influence of lapping pr essure on SSD

图7所示为研磨盘公转速度对亚表面损伤深度的影响规律(W20金刚砂硬铝盘研磨,研磨压力16.2kPa),可以看出,随着研磨盘公转速度的增大,亚表面损伤深度呈现递减的趋势,但是损伤

深度只是在很小的范围内变化,变化量<4%。

图7 研磨盘公转速度对亚表面损伤深度的影响规律F ig.7 Influence of r evolution velocity of lapping

plate on SSD

由上面的分析可知:磨粒粒度对亚表面损伤

深度的影响最显著,研磨盘硬度的影响次之,而研磨压力和研磨盘公转速度的影响基本可以忽略,并且亚表面损伤深度均小于研磨磨粒粒度的一半。

综合考虑研磨加工参数对材料去除效率和亚表面损伤深度的影响,本文将研磨过程分为粗研和精研两个阶段,粗研过程中选用铸铁盘W20金刚砂,追求材料去除的高效率,以快速去除磨削过程残留的亚表面损伤;精研过程中选用硬铝盘W7金刚砂,追求高表面质量和低亚表面损伤,以减少后续抛光时间。研磨过程中选取较大的压力和较高的公转速度有利于提高加工效率。

4 结 论

本文利用磁流变抛光斑点技术测量研磨加工过程引入的亚表面损伤深度。分别从理论和实验角度研究亚表面损伤深度与表面粗糙度之间的本质关系,并分析了研磨加工参数对亚表面损伤深度的影响规律,得到如下结论:

(1)建立了适用于光学材料研磨加工的亚表

面损伤深度与表面粗糙度间关系的理论模型。利用该模型,能够通过表面粗糙度、磨粒形状和材料机械特性对亚表面损伤深度进行准确的预测,从而实现亚表面损伤深度的快速、准确和非破坏性检测。

(2)预测亚表面损伤深度时,考虑了压痕应力场弹性组元对中位裂纹扩展的贡献,使得亚表面损伤的理论预测值更接近实测值。

20

光学 精密工程

第16卷

(3)光学材料研磨加工产生的亚表面损伤深度与表面粗糙度成单调递增的非线性关系,即SSD~SR 4/3。在本文的研磨条件下SSD=3.6@SR 4/3。

(4)磨粒粒度对亚表面损伤深度的影响最显著,研磨盘硬度的影响次之,而研磨压力和研磨盘公转速度对亚表面损伤的影响分别<8%和4%,并且亚表面损伤深度均小于磨粒粒度的一半,基本可以忽略。

参考文献:

[1] 牛海燕,张学军.5124mm 口径碳化硅质非球面镜面数控研抛技术研究[J].光学精密工程,2006,14(4):539-544.

N IU H Y,ZH A NG X J.Resea rch on co mputer contro lled po lishing techno lo gy o f 5124mm aspher ic r eaction -burn -ed silico n carbide mir ro r[J].Op t.Pr ecis ion E ng.,2006,14(4):539-544.(in Chinese)

[2] 张文生,张飞虎,董申.光学脆性材料的金刚石切削加工[J].光学精密工程,2003,11(2):139-143.

ZH A NG W SH ,ZH A NG F H,DO N G SH.D iamond cutt ing of optical brittle materials[J].Op t.P recis ion Eng.,

2003,11(2):139-143.(in Chinese)

[3] BU IJS M ,H OU T EN K K V.T hree -body abr asion o f br ittle mater ials as studied by lapping [J].W ear ,1993,166:237-245.

[4] 刘德福,段吉安,钟掘.光纤连接器端面研磨装置运动分析[J].光学精密工程,2006,14(2):159-166.

L IU D F,DU A N J A,ZH ON G J.M ot ion analy sis of lapping machine for end -face o f optical fiber co nnector [J].Op t.Pr ecis ion E ng.,2006,14(2):159-166.(in Chinese)[5] FI NE K R,GA RBE R,G IP T ,et al ..No n -destructive,r eal time direct measurement of subsur face damag e[J].

SP I E,2005,5799:105-110.

[6] SH EN J,L IU S,YI K ,et al ..Subsur face damage in o ptica l substrat es[J].O p tik,2005,116:288-294.

[7] G EN IN F Y ,SA LL EO A ,P IST O R T V ,et al ..Ro le o f lig ht intensificatio n by cr acks in optical breakdow n on

surfaces[J].J.Op t.S oc.A m.,2001,18(10):2607-2616.

[8] T O N NEL L IER X,SH O RE P,L U O X,et al ..W heel wear and surface subsurface qualities when precision gr ind -ing o ptical mater ials[J].S PI E,2006,6273:61-70.[9] ZH OU Y,FU N K ENBU SCH P D ,QU ESN EL D J,et al ..Effect of etching and imag ing mode an the measurement of subsurface damage in micr og round o pt ical g lasses[J].J.A mer.Cer am.Soc.,1994,77:3277-3280.

[10] R A NDI J A ,L A M BROP OU L O S J C,JA CO BS S D.Subsurface damag e in some single cr ystalline optical mater -i

als[J].A p p l.O p t.,2005,44(12):2241-2249.

[11] F AH N L E O W ,WO N S T ,K OCH E,et al ..iT IRM as a to ol fo r qualifying po lishing pr ocesses [J].A p p l.

O p t.,2002,41(19):4036-4038.[12] W A NG J,M A IER R L.Quas-i Brew st er angle technique for evaluat ing the quality of optical sur faces[J].S PI E,

2004,5375:1286-1294.

[13] Y OU NG H T ,L IA O H T ,H U A NG H Y.Surface int eg r ity of silicon w afers in ult ra pr ecision machining [J].

I nt.J.A dv.M anuf .T echnol.,2006,29:372-378.[14] LA W N B R,EV A NS A G,M A RSH A LL D B.Elastic/P lastic indentation damag e in ceramics:t he median/radial cr ack sy stem[J].J .A m.Cer am.Soc.,1982,63(9-10):574-581.

[15] M AR SH A L L D B,L A WN B R,EV A NS A G.Elastic/Plast ic indentatio n damage in ceramics:the lat er ial crack

sy stem[J].J.A m.Ceram.S oc.,1982,65(11):561-566.

[16] CO OK R F ,P HA RR G M .Dir ect observ ation and analysis of indentation cr acking in g lasses and ceramics[J].J.

A m.Cer am.S oc.,1990,73(4):787-817.[17] L A M BROP OU L O S J C,JA CO BS S D ,R U CK M A N J.M ateria l r emoval mechanisms fr om gr inding to po lishing

[J].Cer am.T r ans.,1999,102:113-128.

作者简介:王 卓(1979-),男,安徽淮南人,博士研究生,研究方向为光学材料加工亚表面损伤检测与评价。E -mail:

w ang zhuo0305@y aho o.co https://www.doczj.com/doc/462952252.html,

李圣怡(1946-),男,湖南长沙人,教授,博士生导师,主要研究方向为精密工程与微机电系统。E -mail:sy li@https://www.doczj.com/doc/462952252.html,

21

第1期

王 卓,等:光学材料研磨亚表面损伤的快速检测及其影响规律

第四章材料的光学性质 1.光吸收的本质 光作为一种能量流,在穿过介质时,引起介质的价电子跃迁,或使原子振动而消耗能量。此外,介质中的价电子吸收光子能量而激发,当尚未退激时,在运动中与其他分子碰撞,电子的能量转变成分子的动能亦即热能,从而构成光能的衰减。即是在对光不发生散射的透明介质,如玻璃、水溶液中,光也会有能量的损失,这就是产生光吸收的原因。 2.图4.19金属、半导体和电介质的吸收率随波长的变化。 3.光的色散材料的折射率随入射光的频率的减小(或波长的增加)而减小的性质,称为折射率的色散。 4.光的散射 光通过气体、液体、固体等介质时,遇到烟尘、微粒、悬浮液滴或者结构成分不均匀的微小区域,都会有一部分能量偏离原来的传播方向而向四面八方弥散开来,这种现象称为光的散射。光的散射导致原来传播方向上光强的减弱。 5.弹性散射散射前后,光的波长(或光子能量)不发生变化的散射称为弹性散射。 σλ1 ∝s I (I s 表示散射光强度,参量σ与散射中心尺度大小a 0有关) a.Tyndall 散射当a 0>>λ时,0→σ,即当散射中心的尺度远大于光波的波长,散射光强与入射光波长无关。 B.Mie 散射当a 0λ≈时,即散射中心尺度与入射光波长可以比拟时,σ在0~4之间,具体数值与散射中心尺度有关。 C.Rayleidl 散射当a 0<<λ时,4=σ。换言之,当散射中心线度远小于入射光的波长时,散射强度与波长的4次方成反比(4 /1λ=s I )。这一关系称为瑞利散射定律。 6.非弹性散射当光束通过介质时,从侧向接收到的散射光主要是波长(或频率)不发生变化的瑞利散射光,属于弹性散射。除此之外,使用高灵敏度和高分辨率的光谱仪器,可以发现散射光中还有其他光谱成分,它们在频率坐标上对称地分布在弹性散射光的低频和高频侧,强度一般比弹性散射微弱得多,这些频率发生改变的光散射是入射光子与介质发生非弹性碰撞的结果,称为“非弹性散射”。从波动观点来看,光的非弹性散射机制乃是光波电磁场与介质内微观粒子固有振动之间的耦合,可激 发介质微观结构的振动或导致振动的淬灭,以至散射光波频率相应出现“红移”(频率降低)或“蓝移”(频率升高)。通常能产生拉曼散射的介质多由相互束缚的正负离子所组成。正负离子的周期性振动导致偶极矩与光波电磁场的相互作用引起能量交换,发生光波的非弹性散射。布里渊散射是点阵振动引起的密度起伏或超声波对光波的非弹性散射,也可以说是点阵振动的声学声子(声学摸)与光波之间能量交换的结果。 ωs R AS

光学表面亚表层损伤检测和损伤规律研究 党娟娟田爱玲王春慧王红军刘丙才 西安工业大学光电工程学院,陕西西安 710032 摘要:光学零件加工过程中引入的亚表层损伤会直接影响到光学零件的使用寿命、长期稳定性、成像质量等重要性能指标。因此研究适用于光学表面亚表层损伤的检测技术是当今光学工程领域研究的一个热点问题。本文基于激光散射和共聚焦成像原理的非破坏性检测方法对研磨后的零件表面进行亚表层损伤检测,获得零件表面粗糙度和亚表层三维立体图。通过对实验结果的讨论,分析了磨粒直径大小对表面粗糙度和亚表层损伤深度的影响,验证了光学材料研磨后亚表层损伤深度和表面粗糙度呈单调递增的非线性关系。 关键词:亚表层损伤;表面粗糙度;激光散射;共聚焦成像; 1.引言 光学零件的加工包括锯切、粗磨、精磨和抛光等工序。由于磨削力的作用,每道工序都将使表面产生裂纹,这些裂纹会深入到表面下一定深度,使光学零件产生亚表面损伤。亚表面损伤层包括缺陷层和变形层,如图1所示,缺陷层由划痕、裂纹和嵌入的加工介质等组成,变形层主要是裂纹尖端应力场产生的残余应力区,因此又被称为亚表面残余应力面[1-2]。缺陷层中的亚表面裂纹会降低光学零件的使用寿命、长期稳定性、成像质量、镀膜质量和抗激光损伤阈值。而亚表面残余应力层中的拉应力,可能在后续的加工过程中引发裂纹。由于亚表层损伤对光学系统性能的严重影响,光学零件亚表层损伤检测方法成为光学加工领域的热点问题。 近年来,亚表层损伤检测技术发展较快,按照对零件表面的影响程度可分为破坏性检测和非破坏性检测。破坏性检测方法有化学腐蚀法、截面显微法和磁流变抛光斑点技术等;非破坏性检测方法有基于强度检测的全内反射法、光学相干层析技术和激光射线法等。 破坏性检测方法指部分或全部破坏试件,使所要检测的损伤得以体现,然后再根据具体条件计算所要的测量结果,但这些方法均会给被测零件带来损伤,测量的结果也受到测量方法自身因素的影响,并且测量时间比较长,因此具有很大的局限性[3];非破坏性检测方法中的全内反射法是基于强度检测的方法,比较直观,但是只能用于定性观察,不能准确的测量亚表层损伤深度和损伤分布;光学相干层析法的核心是迈克逊干涉仪,由于光学表面亚表层损伤产生的散射光很微弱,为干涉图采集和处理带来了很多困难[2];激光散射法是近年来发展迅速的一种非破坏性检测方法,激光照射被测件,如果被测件存在微小缺陷,微缺陷将会形成散射中心,从而引发散射光,记录光的散射图样,就可得到缺陷的图像,从而可推断内部缺陷的分布[5]。 本文基于激光散射原理的非坏性检测方法,采用五波长共聚焦显微镜对研磨后的零件表面进行亚表层损伤检测。 基金项目:陕西省教育厅项目(08JZ30,09JK487)

第16卷 第1期2008年1月 光学精密工程 O pt ics and Precision Eng ineering V ol.16 N o.1 Jan.2008 收稿日期:2007-04-18;修订日期:2007-07-05. 基金项目:国家自然科学基金资助项目(N o.50535020) 文章编号 1004-924X(2008)01-0016-06 光学材料研磨亚表面损伤的快速检测及其影响规律 王 卓,吴宇列,戴一帆,李圣怡,周旭升 (国防科学技术大学机电工程与自动化学院机电系,湖南长沙410073) 摘要:提出了一种光学材料研磨亚表面损伤的非破坏性快速检测方法。基于印压断裂力学理论建立了亚表面损伤深度与表面粗糙度的关系模型。使用磁流变抛光斑点技术测量了K9玻璃在不同研磨条件下的亚表面损伤深度,并验证了上述模型。最后,分析了研磨加工参数对亚表面损伤深度的影响规律,提出了高效率的研磨加工策略。研究表明:光学材料研磨后亚表面损伤深度与表面粗糙度成单调递增的非线性关系,即SSD~SR 4/3。磨粒粒度对亚表面损伤深度的影响最显著,研磨盘硬度的影响次之,而研磨压力和研磨盘公转速度的影响基本可以忽略。利用建立的亚表面损伤深度与表面粗糙度间的关系模型能够实现亚表面损伤深度的快速、准确和非破坏性检测。关 键 词:光学材料;研磨;磁流变抛光;光学检验;亚表面损伤中图分类号:T Q171.684 文献标识码:A Rapid detection of subsurface damage of optical materials in lapping process and its influence regularity WAN G Zhuo,WU Yu -lie,DAI Y-i fan,LI Sheng -yi,ZH OU Xu -sheng (College of M echatronic Engineering and A utomation , N ational Univer sity of Def ense Technology ,Changsha 410073,China) Abstract:For the purpose o f rapid measurement of Subsurface Damag e (SSD)in lapping pro cess,a no ndestructiv e measuring m ethod w as developed.A theoretical model of relationship betw een SSD depth and Surface Roug hness (SR)w as established thro ug h investigating m edian and later al crack system in brittle surface induced by shar p indenter,and co ntribution of elastic stress field to the m ed-i an crack propagatio n w as also co nsidered in the loading cycle.Then,SSD depth of lapped K9glass w as m easured by M agneto rheolo gical Finishing (M RF)spo t technique to verify the validity of the re -lationship m odel.Finally,the influences of lapping parameter s on SSD depth w ere investig ated exper-i m entally,and an effective lapping procedure w as pro posed.T he r esults show that the relationship be -tw een SSD depth and SR in o ptical lapping process is nonlinearity in mo notone increasing ,i.e.SSD~SR 4/3.Mo reo ver,the influence of gr anular ity of abrasiv e g rains on SSD depth is mor e significant than that of lapping plate hardness,and the influence of lapping pr essure and lapping plate r evo lution ve -locity can be neg lected.T he rapid,accur ate and no n -destructive measurement of SSD depth in lapping pro cess can be realized.