收稿日期:2008-02-15

作者简介:琚选择(1979-),男,安徽桐城人,硕士研究生。

联系人:李自力,电话:(0546)8390200,E 2mail :lizili @https://www.doczj.com/doc/451661161.html, 。

文章编号:1004-9533(2009)01-0084-07

液2液水力旋流器两相湍动流数值模拟研究进展

琚选择1

,李自力1

,孙卓辉2

,李胜利

1

(1.中国石油大学储运与建筑工程学院,山东东营257061;2.中国石油大学机电工程学院,山东东营257061)

摘要:对水力旋流器内的单相流场和液2液水力旋流器轻相浓度场两个方面的数值模拟研究进行了

论述,通过分析国内外近二十年的重要研究成果,提出了今后液2液水力旋流器内两相湍流场数值研究的重点和发展方向。

关键词:水力旋流器;液2液分离;数值模拟中图分类号:T Q02814;T V13116 文献标识码:A

Progress in Numerical Simulation of Tw o 2Phase Turbulent Flow

in the Liquid 2Liquid H ydrocyclone(LL HC)

JU Xuan 2ze 1

,LI Z i 2li 1

,S UN Zhuo 2hui 2

,LI Sheng 2li

1

(1.C ollege of T ransport &S torage and Civil Engineering ,China University of Petroleum ,D ongying 257061,Shandong Province ,China ;2.C ollege of M echanical &E lectronic Engineering ,China University of Petroleum ,D ongying 257061,Shandong Province ,China )

Abstract :Progress in numerical simulation of liquid 2liquid hydrocyclone (LLHC )in single phase flow field and light 2phase concentration field were summarized ,and then based on analyzing the research in recent twenty years ,the direction and em phasis of future study in the numerical simulation of tw o 2phase turbulence field was proposed.

K ey w ords :hydrocyclone ;liquid 2liquid separation ;numerical simulation

液2液水力旋流器是上世纪70年代问世的一项

油水分离技术的载体[1]

,已经广泛应用于石油(原油脱水、含油污水处理)、化工和环保等部门。与其他油水分离设备相比,旋流分离器具有结构紧凑、体积小、重量轻和分离效率高,无运动部件,使用寿命长等特点。20世纪80年代初期至20世纪90年代中后期,人们主要通过试验来研究液2液分离用水力旋流器,由于试验条件的限制,单纯采用试验研究手段不仅研究周期长而且费用高。近年来,随着计算机硬件技术及CFD (计算流体动力学)仿真技术的日趋成熟,数值方法日益成为研究液2液分离用水力旋流器的一种重要手段。数值模拟技术不仅资金投入

少,设计计算速度快,而且可以较全面地揭示流场特性,不存在因试验测试手段的限制而检测不到的“盲区”。因此,利用数值模拟技术研究水力旋流器内部流体的流动规律,可以大大缩短研发周期,进而优化旋流器的结构和提高分离性能,具有重要的理论研究和工程应用价值。

1 液2液水力旋流器的结构与工作

原理

液2液水力旋流器的具体结构形式多种多样,根据构成特点和工作原理可分为四段式和三段式两种

2009年1月Jan.2009 化 学 工 业 与 工 程CHE MIC A L I NDUSTRY AND E NGI NEERI NG 第26卷 第1期

V ol.26 N o.1

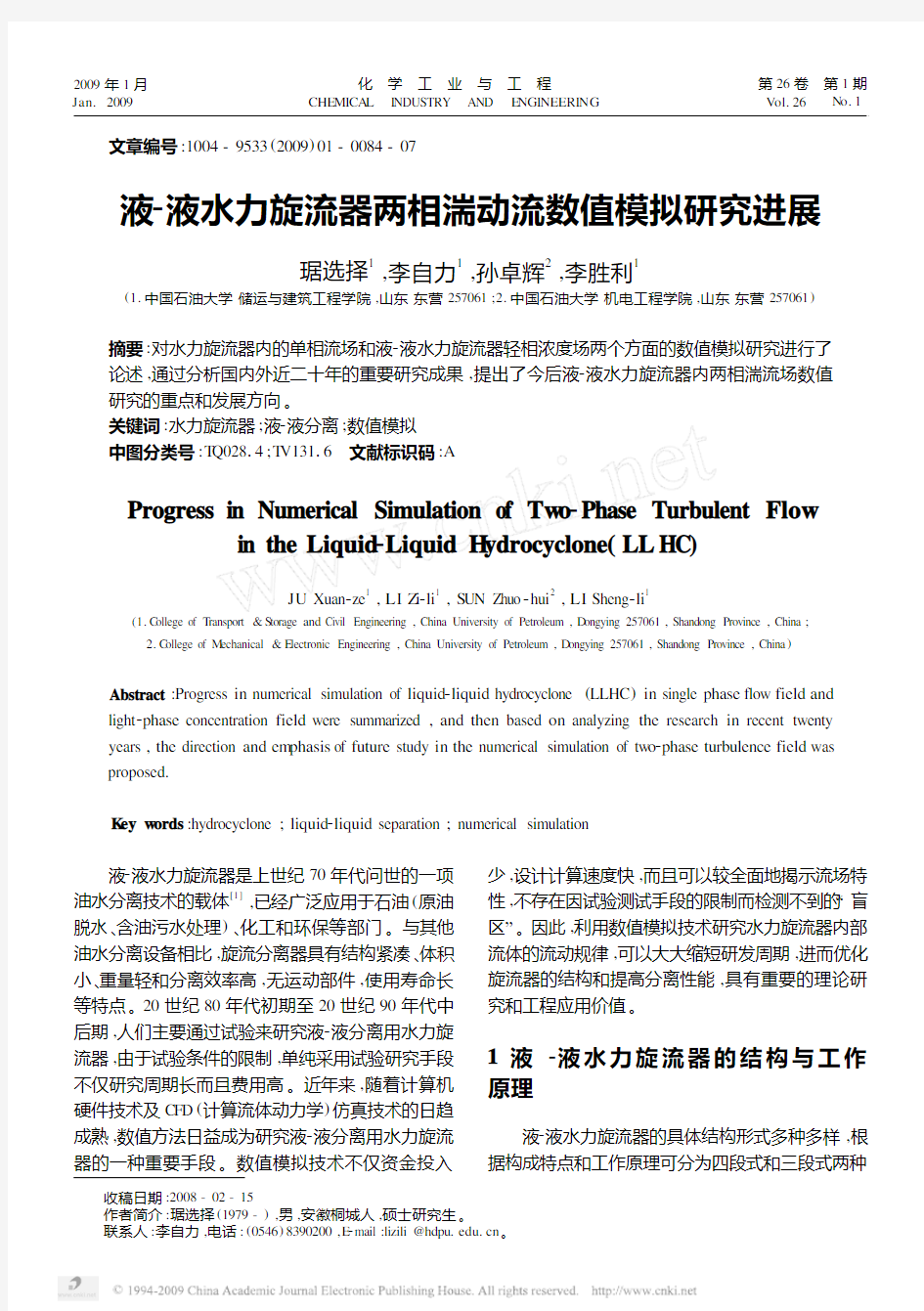

基本形式。旋流器的结构如图1和图2所示

。

图1 双锥旋流器结构示意图

图2 单锥旋流器结构示意图

图1所示旋流器由四段组成,即旋流腔、大锥段、小锥段和平尾段,习惯上称为双锥旋流器,其典型结构由英国S outham pton 大学Thew 等人[2]

提出:

D ΠD c =2100、D i ΠD c =0135、D u ΠD c =0150、D o ΠD c ≤

0114、L c ΠD c =2100、L u ΠD c =20100、大锥角α=2010°

和小锥角β=115°;图2所示旋流器由三段组成,即旋流腔、锥段和平尾段,常称单锥旋流器,其典型的结构由Am oco 采油公司Y ang 等人[3]

提出:D i ΠD c =

0125、D u ΠD c =0133、D o ΠD c =0128×10-1

、L c ΠD c =

1100、L u ΠD c =18100和锥角θ=610°。

液2液水力旋流器的工作过程为:混合液从进口沿切向进入旋流器,受壁面约束,切向运动变为旋转运动,产生高速旋转的涡旋运动;当混合液从旋流腔进入锥段,受锥面的作用,涡旋流强度加强并保持;由于液体高速旋转,产生很大的离心加速度,受离心

力的作用,密度较大相(水)向壁面运动,通过底流口排出旋流器体,而密度较小相(油)向轴中心迁移,通过溢流口排出旋流器体,从而实现轻相(油)和重相(水)的分离。

2 流场数值研究进展

液2液水力旋流器作为旋流分离器的一种,其内部流场同样是一种强旋湍动流,流动形式复杂。但是,无论湍流运动多么复杂,非稳态的N 2S 方程对湍流的瞬时运动仍然是适用的。一般情况下,水力旋流器内的流体连续相介质是水,描述其湍流运动的

数学基础仍然是瞬时N 2S 方程和连续性方程。流体

瞬时守恒方程组如下:

连续性方程:

9ρ9t +9(ρ u i )9x i =0(i =1为x 方向、i

=2为y 方向和i =3为z 方向)

(1)

动量方程:

9(ρ u i )9t +9(ρ u i u j )5x i =-9 p 9x i +99x j μ9

u i 9x j +9 u j 9x i -2399x i μ9 u i 9x j

+S i (j 为x i 分量方向)(2)

式中,变量字母上方带有“~”号的表示瞬时变量。

从理论上说,求解各种湍流运动问题就是直接求解瞬时湍流控制方程(1)和(2),与求解层流运动问题并无本质差别,但是现代计算机的储存能力和运算速度尚不足以求解任何一个实际的湍流问题。目前可用于工程实际的模拟方法仍是从雷诺时均化方程出发的模拟方法(RANS ),这就是常说的“湍流模型”。国内外的研究者针对旋流器内的流动特性,采用了各种不同的湍流模型,对它进行了数值研究,得出了众多关于流场和湍流标量场分布的结论。

Pericleous 等(1987)[4]

采用PH OE NICS 程序求解了N 2S 方程,成功预测了K elsall [5]

的实测结果,对旋流器内单相流场的数值预报进行了有益的尝试,认

为标准的k 2

ε模型应作修正才能适用于旋流器的流场计算。

Duggins 和Frich (1987)[6]

采用修正的k 2

ε湍流模型对强旋转流进行了模拟。该模型是对标准k 2ε湍流模型的改进,即不同方向的湍动黏性采用分别处

理的办法。径向和轴向的雷诺切应力的湍动黏性由

标准k 2

ε湍流模型来计算,而切向的雷诺切应力的湍动黏性则由以下混合长度模型计算:

μt ,θ=ρ

C 2θr 2

9u θ9r -u θ

r

(3)式中,表达式|(9u θΠ9r )-(u θΠr )|是从普朗特

(Prandtl )动量输运定理导出。该模型引入湍流各向

异性的特性,较为准确地描述了湍流及其扩散,使流

动的描述更为精确。但是,对于湍动黏性张量只考虑了雷诺切应力方向的影响,而忽略了旋转流动对雷诺正应力的影响,未完全考虑湍流的各项异性特性,故有待进一步完善。

Hargreaves 和Silvester (1991)[7]

采用代数应力模型,模拟了液2液旋流分离管中的强旋湍流,预报的

58第26卷第1期琚选择等:液2液水力旋流器两相湍动流数值模拟研究进展

切向速度和轴向速度与实测比较吻合,取得了许多对揭示液2液旋流分离机理具有重要价值的数值计算结果。

Hsieh和Rajamani(1988,1991)[8]采用修正的Prandtl混合长理论模型用涡2流函数法对N2S方程进行求解,这是由于在轴对称假设的前提下,绕轴的同一周向速度无变化,这种运动具有二维性质,可以用流函数表示和求解,计算得到的切向和轴向速度分布规律与实测值吻合较好。

Dyakowski和Williams(1993)[9]采用k2ε湍流模型和雷诺应力分量的6个代数方程联立求解,是一种较为简单的雷诺应力代数模型,亦称扩展k2ε模型。模型中考虑了湍流黏性的各向异性特征以及平均涡量与平均应变率之间的非线形关系。此模型是较为完善的水力旋流器流体流动模型,但模型中雷诺应力代数式的精确性有待进一步深入探讨。

Malhotral(1994)[10]针对旋流管中湍流具有各向异性的特点,对标准k2ε模型中的耗散项εε进行了如下修正:

εε=C L

ε115

L015k0125

-C D

ε015k1125

L115

-Pε(4)

当雷诺数比较大时,L=u

LΠC L k 015、C

L

=0118+

01185(PΠε),从而可以得到较标准k2ε模型有所改进的模拟结果。

He等(1999)[11]在k2ε模型中引入Richards on数来修正湍动能耗散率,从而考虑了旋流器内由于强涡运动而造成的各向异性问题,模拟结果表明,在旋流器轴心附近的较大范围内有上行回流,同时模拟出了涡流速度分布。从他们给出的切向和轴向速度分布图中可以清晰看到,自由涡和强制涡的位置以及最大切向速度的位置,其结果的精度上的偏差与他们使用的网格可能有很大关系。

Cullivan等(2003)[12]采用计算流体力学软件F LUE NT中的各种湍流模型对旋流器的湍流场进行了数值计算,比较切向、轴向和径向速度,表明RS M 具有更强的旋流湍流的模拟能力;另外他们又比较了采用线性压力2应变的RS M和二次压力2应变的RS M计算得到的上行回流的轴向速度和径向压力分布云图,表明RS M模型中的压力应变项采用线性压力2应变模型是不适合旋流器模拟的,而采用二次压力2应变模型计算的结果更精确。

凌国平(1995)[13]采用修正的Prandtl混合长度湍流黏性模型,在“锯齿”边界网格上对旋流器的内流场进行了模拟,得到轴向、径向、切向速度分布和流线图,并与多普勒激光测速仪的测试结果进行了比较,基本吻合,但边壁误差较大。

戴光清、李建明等(1997~1999)[14,15]分别采用修正模型系数的模型和各向异性模型,对不同工况下水力旋流器(D=80mm)的三维液湍流场进行了数值模拟,得到了轴向中心截面速度矢量分布、轴向速度和切向速度分布,并用二维激光多普勒测速仪进行了实测验证,与计算值基本一致,并认为在三维条件下对旋流器流场进行数值计算,与二维条件下相比,计算结果将大有改善。

陆耀军、周力行等(1999~2001)[16~19]采用标准k2ε模型、RNG k2ε模型和雷诺应力模式微分雷诺应力模型(DRS M)对液2液旋流管中的单相强旋湍流进行了二维轴对称条件下的数值模拟研究。结果表明RNG k2ε模型预报的切向速度、轴向速度、静压和湍动能的分布,虽然较标准k2ε模型有所改进,但这种改进却是局部的和有限的,总体上讲两者的预报结果同实验间仍存在有定性上的不合理性,而DRS M 则给出了与试验值吻合较好的预报结果,不仅对切向速度分布的Rankine涡结构和轴向速度分布的近轴回流区作出合理预报,而且揭示了雷诺应力的各向异性特性。只不过在旋流管的进口附近,预报结果同实验间尚存在较大偏差。他们认为这一偏差的出现,并不见得是模型缺陷所至,而有可能同二维轴对称的计算简化有关,因此,若在三维条件下进行计算,也许会得到更好的预报结果。

李玉星等(2001)[1]采用RNG k2ε模型,以SI MP LER算法为基础,通过数值计算得到了液2液水力旋流器内流体流动的速度矢量图和流线图。计算结果与理论分析一致,证明了模型和算法的正确性,为进一步研究旋流器的结构优化、粒子跟踪和旋流器特性参数对分离效率的影响等打下了基础。

邹宽等(2004)[20]用雷诺应力模型进行了水力旋流器的水相流场计算。计算得到的轴向和切向速度分布与实验数据基本吻合,且比文献[11]在相同假设条件下采用修正的k2ε模型的结果更接近实验结果。计算结果给出了水力旋流器内的流线图、轴向零速包络面(LZ VV)以及等压线,为进一步计算旋流器内的多相流动建立了基础。

魏新利等(2005)[21]用计算流体力学软件F LUE NT,采用RS M对油水分离用水力旋流器的流场进行了数值模拟。模拟出了流体轨迹、过轴心纵

68

化 学 工 业 与 工 程2009年1月

截面的速度矢量和切向、轴向、径向速度的分布,表明旋流器流场呈Rankine涡的特点,且与文献试验结果吻合较好,说明所使用的湍流模型和算法是可行的,但是似乎过分夸大了似固核涡的范围,而且各截面上的最大切向速度值点所在的位置不一致,用激光多普勒测速仪LDV所测得的最大值点大致在同一圆柱面上。

梁政等(2007)[22]采用RS M,对水力流器内部流场进行数值模拟,得出旋流器径向速度的分布规律基本上是速度值沿着半径向里先逐渐增加,然后又逐渐降低,并从理论上做了对比分析,认为标准k2ε湍流模型和Boussinesq假设均不适合水力旋流器流场。他们又在文献[23]中报道了对同一水力旋流器在相同参数条件下分别选择不同湍流模型进行了模拟,并将得到的切向速度与Hesien[8]等测试的切向速度分布进行了对比,认为RS M模型尽可能多地考虑了影响雷诺应力的因素,特别适合于模拟高速旋转流体,只要处理合理,模拟结果与实验测试结果的误差一般不超过10%;而k2ε模型的模拟结果与试验测试结果相差太大,不适用于水力旋流器流场模拟。因此,在设计研究各种类型的水力旋流器时,首先推荐采用RS M模型模拟水力旋流器流场。

赵立新等(2007)[24]采用RS M对油水分离用水力旋流器进行了数值模拟,展现了旋流器内的循环流和短路流现象,并且内部流场的切向速度和轴向速度的模拟结果与以往试验结果在定性分析上是基本一致的,说明该湍流模型和计算方法的选取是正确的,所建立的数学模型可实现对径向速度分布规律的模拟,为进一步研究水力旋流器特征参数对分离效率的影响和结构优化奠定了基础。

从以上国内外的研究的发展趋势可以看出对旋流器内的流场模拟早期主要采用单方程的普朗特混合长度模型,再到两方程的k2ε模型,直到近几年广泛应用的RS M表明,强旋湍流的流场模拟需要更复杂的湍流理论模型来说明湍流的各向异性和产生机理。RS M因完全抛弃了Boussinesq各向同性的涡粘假设,在湍流的物理机理上作了更多的考虑,包含了雷诺应力的发展过程,诸如流线曲率、旋转系统等非局部性的效应,因此该模型能极精确地模拟简单的和复杂流动的时均量和全部的雷诺应力,特别适合于流线强烈弯曲、旋涡和旋转的三维流动。就目前的研究来看,应用RS M对旋流器的流场进行模拟,在精度和计算量上都是广为研究者所接受。但是在RS M模型中,湍流耗散率仍采用了各向同性的雷诺应力耗散模型,这对于旋流器内的强旋湍流场模拟是不希望的。

对强旋湍流场模拟的另一种选择就是大涡模拟(LES),它的基本思想是直接计算大尺度湍流涡,而对小尺度湍流涡仍然采用模型实现。在国外,Slack 等(2000)[25]用LES模拟了旋风分离器,精确地预报了切向和轴向速度分布,同时得出对于同一个几何模型若采用LES模拟相对于DRS M需要更精细的网格。De S ouz和Silveira(2004)[26]用LES模拟了76 mm的旋流管,Delgadillo和Rajamani(2005)[27]用LES 模拟了Hsieh’s(1988)75mm的旋流管,他们都得到了非常精确的切向和轴向速度分布,特别是对切向速度的预报尤其精确。虽然它需要更大的计算花费(Wilcox[28]研究表明,采用LES模拟网格数是雷诺数的9Π4次方),但是LES是捕捉随时间波动和不平衡变化强旋湍流涡的最好办法之一,而这种强旋湍流涡对旋流器分离效率的潜在影响是不可忽视的。

3 轻相浓度场数值研究进展

液2液水力旋流器内的油水分离问题,实质上就是油2水互不相溶两相流的问题,所以在计算中必须引入多相流模型。目前,从宏观角度出发研究多相流最常用的有欧拉2拉格朗日方法和欧拉2欧拉方法。前者将流体相视为连续相,并且求解N2S方程,而离散相是通过计算流场中大量粒子的运动得到的,后者不同的相被处理成互相贯穿的连续介质。基于这两种方法,研究者采用了不同的模型对旋流器内的两相分离过程进行了模拟研究。

林文漪等(1995)[29]首次应用双流体模型研究了旋流器内的两相流动,并设油相颗粒群性质的拟流体,引入了分散相数密度的概念,同时认为两相按各自的容积分数承担分压力,建立了极坐标下二维、定常、两相流动方程组。计算得出的油滴数剖面分布规律表明,锥体中心角和入口流速对分离效率影响大。

陆耀军、周力行等(2000)[30]为了追踪油滴在液2液旋流分离管中的轴向、径向和切向运动,采用G osman等建议的随机轨道基本模型,即将油滴所受阻力分时均流场阻力和脉动流场阻力两个部分,也就是在油滴动量方程中分别以流场的时均速度分量和脉动速度分量代替瞬时速度分量。考虑到油相质

78

第26卷第1期琚选择等:液2液水力旋流器两相湍动流数值模拟研究进展

量分数通常很小(小于1%),可以忽略油滴之间的相互作用;油滴的表面张力比较大,油滴的形状可以等效为球形;油水相的密度差较小,可以忽略作用在油滴相上的浮力和虚假质量力;此外对Basset力、Magnus力和Saffman力也可暂时不考虑,这是油滴的作用仅仅表现为流体的阻力。在众多的假设前提下,他们成功模拟了两组不同粒径的油滴群在旋流管中的分离过程并给出了详细的油滴运动轨迹。虽然在定量方面尚存在有不足,但是定性上却较好地说明了油滴在旋流管中的分离过程以及不同旋流管在分离特性方面的差别。

李玉星和冯叔初(2000)[31],采用代数滑移模型(AS M)为分散油相进行建模进行计算,得到了沿旋流器纵断面和横断面的油相等浓度分布曲线,表明器壁的油相浓度很小,接近于零,在中心处形成很小的油心,经溢流口流出,说明了模拟结果与旋流器的工作原理一致。他们在文献[32]中报道了采用同样的模型,计算得到了旋流器的分离效率与流量的关系曲线、粒级效率曲线,表明了模拟计算得到的旋流器分离效率值与实测的相对误差在±10%以内,可以利用数值模拟技术评价旋流器的分离性能;又在文献[33]又报道了将数值模拟应用于对旋流管入口结构和尺寸作了优化计算,得出了入口面积与分离效率的关系。

黄思等(2005~2006)[34,35]使用计算流体力学软件F LUE NT软件中的多相流欧拉分析方法,实现单锥和双锥型旋流器内油水分离过程的三维数值模拟并预测了分离效率,并展示了油水两相由开始的均相来流如何在单锥旋流器内逐渐分离、聚合、迁移的过程。同时将旋流器分离性能的预测结果与C olman 的博士论文数据进行了对比,分离效率预测值较接近实测结果。该模拟可用于分散相的体积率超过10%、湍流具有各向异性结构的一般广义情形,其研究具有较高的工程应用价值。

白志山等(2006)[36,37]采用欧拉2欧拉法中的两相流动滑移模型,对公称直径为28mm的双锥和35mm的单锥旋流器进行数值模拟,得到了旋流器内不同油滴粒子滑移速度分布、不同油滴粒子含油体积分数分布和不同流量下粒级效率,说明了对于同一粒径的油滴来说,旋流管中油滴和水相之间的速度滑移大的地方分散相浓度大,油滴和水相之间的速度滑移是造成油滴空间分布的主要原。并应用数值方法对35mm的单锥旋流器进行了优化设计,经试验测试,表明优化后的旋流器性能得到了提高,说明应用数值模拟方法来指导旋流管的结构设计是可行的。

俞接成等(2007)[38],采用计算流体力学软件F LUE NT中基于欧拉法的MIXT URE二相流模型对油水分离用水力旋流器(LLHC)进行了三维数值模拟,得到了截面油相云图,并将数值模拟所获得的分离效率与实验结果进行了对比,吻合较好。为进一步运用F LUE NT软件研究液2液分离水力旋流器的结构优化和性能预测提供了参考。

以上研究表明,由于水力旋流器主要靠离心力促使油水分离,而且当对要模拟的流场颗粒分布规律没有确切了解的情况下,往往采用基于欧拉2欧拉分析法下的两相流动滑移模型得到的结果更符合实际,但是它只适用于含油浓度较低的情形,对于浓度较高的情形,采用欧拉模型是可以实现的。如果想得到油滴运动的轨迹,随机轨道模型从定性上的描述更为贴切。虽然众多的研究者采用这些分析模型,从不同的侧面均得到了一些有意义的结论,但是从定量上看与实际都还存在差别,这在某种程度上和多相流理论模型发展不成熟有很大的联系。主要体现在这些模型对流体之间的相间作用的模拟不够准确,而多相流系统的稳定性和动态性都与相界面的运动和流型有关,特别是流体的湍流和相界面的脉动相互作用,会导致流场具有动态不稳定和统计特性。宏观上另一种处理方法就是直接模拟(DNS),该方法在与湍流耗散尺度相当的网格上直接求解瞬态的三维N2S方程,不需要封闭模型,对于多相体系还存在一个如何处理大量的运动界面的问题。目前,两相流动直接模拟正在研究的还是有限尺寸和有限数目的液滴Π气泡Π颗粒,可以直接得到液滴Π气泡Π颗粒在流体种的受力及对湍流的作用。对于复杂的多相体系计算量很大,计算时间很长,在工程上应用还不可行。

另外,多相流模拟的格子2Boltzmann方法经过10多年的发展[39],也受到了工程领域的研究者的关注。该方法与宏观研究方法完全不同,是由格子气自动机方法(Lattice gas automata)发展而来,而后者源于细胞自动机(Cellular automata),使其具有了微观粒子的背景,可以方便的描述流体种的不同相之间、流体和边界之间等的复杂相互作用。

88

化 学 工 业 与 工 程2009年1月

4 结论与展望

1)尽管液2液水力旋流器的结构简单,但是内部的流场复杂,在过去二十年的时间内,对它进行数值仿真研究就从未间断。早期主要采用单方程的普朗特混合长度模型,再到两方的k2ε模型,直到近几年广泛应用的雷诺应力模型,其仿真精度在逐步提高,对液2液旋流器内的速度场和湍流标量场的认识也在不断深入。在国外LES已经应用到旋流器的模拟,并取得了极高精度结果。随着计算机硬件技术的发展,应用LES开展液2液旋流器的数值仿真工作将可能成为研究热点;

2)由于受到两相流理论的限制,液2液旋流器内的轻相分离运动过程的模拟,仍存在较大缺陷。在数值模拟过程中油滴被认为是刚性的球体,对它的变形和破碎过程并未考虑,但实际情形在高速旋转剪切和强烈湍流应力作用下,油滴的破碎是不可避免的。所以,建立一种既能够描述旋流器内油滴变形和破碎又能精确的描述油滴运移过程的两相流模型是一个亟待研究解决的问题;

3)液2液水力旋流器内的两相湍流场的数值模拟是一项复杂技术,它不仅依赖于流体力学理论的发展而且还依赖于计算机硬件技术的发展,可以从工程应用的角度,对湍流模型和湍流模型进行改进,使数值研究的结果能精确的指导液2液水力旋流器的设计,提高实际分离效率。

符号说明:

C L、C D———常数

Cθ———混合长度系数

D———旋流腔直径,mm

D c———液2液水力旋流器公称直径,mm

D i———入口直径,mm

D o———溢流口直径,mm

D u———平尾段直径,mm

k———湍动能,m2Πs2

L———湍流尺度标尺

L c———旋流腔长度,mm

L u———平尾段长度,mm

p———压强,NΠm2

Pε———粒子对湍流耗散率的源项

r———径向坐标

S i———N2S方程坐标方向上的源项分量

u———速度,mΠs

uθ———时均切向速度,mΠs

x i,x j———坐标分量方向

α———双锥旋流器大锥角,(°)

β———双锥旋流器小锥角,(°)

ε———湍动能耗散率,m2Πs3

θ———单锥旋流器锥角,(°)

μ———流体动力黏度,kgΠ(m?s)

μ

t

———湍流动力黏度,kgΠ(m?s)

μ

t,θ

———切向湍流动力黏度,kgΠ(m?s)

ρ———流体密度,kgΠm3

参考文献:

[1] 李玉星,冯叔初,张劲松.液2液水力旋流器流场数值

模拟技术研究[J].化工装备技术,2000,21(1):9-13.

[2] C O LM AN D A,THEW M T.C orrelation of separation

results from light dispersion hydrocyclone[J].Chemical

Engineering Research and Design,1983,61(4):233-

240.

[3] Y OUNG GA B,W AK LEY W D.Oil2water separation using

hydrocyclones experimental search for optimum dimension

[J].Pet Sci Eng,1994,11(1):37-50.

[4] PERIC LE OUS K A.Mathematical simulation of hydrocycl2

one[J].Applied Mathematical M odeling,1987,11(4):

242-255.

[5] KE LS A LL D F.A study of the m otion of s olid particles in a

hydraulic cyclone[J].T ransactions of the Institution of

Chemical Egineers,1952,30:87-108.

[6] DUGGI NS R K,FRITH P C W.Turbulence anis otropy in

cyclones[J].Filtration&Separation,1987,24(6):394-

397.

[7] H ARG RE AVES J H,SI LVESTER R S.C om putational fluid

dynamics applied to the analysis of deoiling hydrocyclone

preferences[J].Chemical Engineering Research and

Design,1990,68(4):365-383.

[8] HSIEH,K T,RA JAM ANI R K.Mathematical2m odel of the

hydrocyclone based on physics of fluid2flow[J].AIChE

Journal,1991,37(5):735-746.

[9] DY AK OWSKI T,WI LLI ANMS R A.M odeling turbulent

flow within a small2diameter hydrocyclone[J].Chem Eng

Sci,1993,48(6):1143-1152.

[10] M A LH OTRA A,BRANI ON R M R,H AY OT NAN E G.

M odeling the flow in a hydrocyclone[J].The Canadian

Journal of Chmical Engineering,1994,72:953-960. [11] HE P,S A LC UDE AN M,G ARTSH ORE I S.A numerical

simulation of hydrocyclones[J].T ransactions of the

Institution of Chemical Egineers,1999,77(Part A):429-

98

第26卷第1期琚选择等:液2液水力旋流器两相湍动流数值模拟研究进展

439.

[12] C U LLI VN J C,WI LLI ANS R A,CROSS C R.

Understanding the hydrocyclone separation through

com putational fluid dynamics[J].Chemical Engineering

Research and Design,2003,81(A4):455-466.

[13] 凌国平.油水分离旋流器内部流场的数值模拟[J].苏

州大学学报(自然科学版),1995,11(1):17-22. [14] 戴光清,李建明.水力旋流器湍流场数值模拟[J].化

工学报,1997,48(1):123-126.

[15] 李建明,戴光清.旋流器中较强旋液体流动的数值计

算[J].水动力学研究与进展(A辑),1999,14(3):

278-285.

[16] 陆耀军,周力行,沈 熊.液2液旋流分离管中强旋湍

流的k2ε数值模拟[J].计算力学学报,2000,17(3):

267-272.

[17]陆耀军,周力行,沈 熊.液一液旋流分离管中强旋湍

流的RNG k2ε数值模拟[J].水动力学研究与进展:A

辑,1999,14(3):325-333.

[18] 陆耀军,周力行,沈 熊.液2液旋流分离管中强旋湍

流的Reynold应力输运方程数值模拟[J].中国科学:E

辑,2000,30(1):47-54.

[19] 陆耀军,周力行,沈 熊.不同湍流模型在液2液旋流

分离管流场计算中的应用及比较[J].清华大学学报

(自然科学版),2001,41(2):105-109.

[20] 邹 宽,杨 茉,曹 玮,等.水力旋流器湍流流动的

数值模拟[J].工程热物理学报,2004,25(1):127-

129.

[21] 魏新利,张海红,王定标.水力旋流器流场的数值模拟

研究[J].热科学与技术,2005,4(2):164-168. [22] 梁 政,任连城,张 梁,等.水力旋流器流场径向速

度分布规律研究[J].西南石油大学学报,2007,29(1):

106-108.

[23] 梁 政,吴世辉,任连城.论水力旋流器流场数值模拟

中湍流模型的选择[J].天然气工业,2007,27(3):

119-121.

[24] 赵立新,崔福义,蒋明虎.基于雷诺应力模型的脱油旋

流器流场特性研究[J].化学工程,2007,35(5):32-

35.

[25] S LACK M D,PRAS AD R O,BAKKER A.Advance in

cyclone m odeling using unstructured grids[J].T ransactions

of the Institution of Chemical Egineers,2000,78(A11):

1098-1104.

[26] De S OUZ A J,SI LVEIRA A.Preliminary results of large

eddy simulations of a hydrocyclone[J].Therm Eng,2004,

3(2):168-173.

[27] DE LG ADI LLO J A,RA JAM ANI R K.A com parative study

of three turbulence2closure m odels for the hydrocyclone

problem[J].Int J M iner Process,2005,77(4):217-

230.

[28] WI LC OX D C.Turbulence M odeling for CFD[M].Califo2

rnia:DCW Industries Inc,1998.

[29] 林文漪,何 晖,周力行.工业油水分离器湍流两相流

场的数值模拟[J].燃烧科学与技术,1995,1(4):287-

291.

[30] 陆耀军,周力行,沈 熊.油滴在液2液旋流分离中的

随机轨道数值模拟[J].力学学报,1999,31(5):513-

520.

[31] 李玉星,冯叔初.油水分离用水力旋流器理论模型及

数值模拟[J].石油机械,2000,28(11):27-29.

[32] 李玉星,张劲松,冯叔初.CFD在液2液水力旋流器能

耗及分离效率预测中的应用[J].流体机械,2001,29

(10):20-24.

[33] 李玉星,张劲松,冯叔初.CFD在液液水力旋流器入口

结构及尺寸优化中的应用[J].化工机械,2002,29(1):

11-14.

[34] 黄 思,周先华.单锥旋流器分离过程的三维数值模

拟[J].西华大学学报(自然科学版),2005,24(4):43-

45.

[35] 黄 思,王国玉.双锥型旋流器内液2液分离过程的流

动数值模拟[J].农业工程学报,2006,22(5):15-19. [36] BAI Zhi2shan,W ANG Hua2lin.Numerical simulation of the

separating per formance of hydrocyclones[J].Chem Eng

T echnol,2006,29(10):1161-1166.

[37] 白志山,汪华林.油滴在旋流分离中的相间滑移数值

模拟[J].华东理工大学学报(自然科学版),2006,32

(11):1355-1359.

[38] 俞接成,陈家庆,王 波.液2液分离用水力旋流器内

部流场的三维数值模拟[J].石油矿场机械,2007,36

(5):9-14.

[39] 陶文铨.计算传热学近代进展[M].北京:科学出版

社,2001.

09

化 学 工 业 与 工 程2009年1月

水力旋流器分级原理 水力旋流器最早在20世纪30年代末在荷兰出现。水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱水以致选别。它的构造很简单,如图3-16(a)、(b)所示。主要是由一个空心圆柱体1和圆锥2连接而成。圆柱体的直径代表旋流器的规格,它的尺寸变化范围很大,由50 mm到1000 non,通常为125~500 oun。在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4。矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒臃器壁限制下作回转运动。粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出攻为沉砂。细颗粒向器壁移动舶速度较小,被朝向中心流动的液体带动由中心溢流管排出,成为溢流。 水力旋流器是一种高效率的分级、脱泥设备,由于它的构造简单,便于制造,处理量大,在国内外已广泛使用。它的主要缺点是消耗动力较大,且在高压给矿时磨损严重。采用新的耐磨材料,如硬质合金、碳化硅等制作沉砂口和给矿口的耐磨件,可部分地解决这一问题。此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力,不如机械分级机工作稳定。 为明了矿物颗粒在旋流器内的分离过程,有必要先说明液流的运动特性。矿浆给入旋流器后呈螺旋线状,一面回转一面向中心推移,最后由上下两端排出,如图3-17所示。矿浆的这种流动属于空间运动体系,为此要查明液流的速度分布,须将旋流器内任一点的速度分解为三个互相垂直的方向,即切线方向、径向方向和平行于轴线的方向。盖勒萨尔(D.F.Kel阻Ⅱ,1952年)曾以内径76 nun的透明水力旋流器,用光学方法观测加入水中的铝粉运动速度,在给水量约为50 L/min条件下,得到了下述三个方向速度的变化规律。 液体进入旋流器的初期沿轴向的运动方向基本是向下的,但由于下面的流动断面愈来愈小,内层矿浆即转而向上流动。 将轴向速度方向的转变点u.=0连接起来,可得到一个空间圆锥面,即图3-21中虚线AB所围成的锥形面。此面称做轴向零速包络面。包络面外的矿浆向下运动,除一部;分因形成回流转入到内层外,多数是由沉砂口排出。内层矿浆则基本向屯由溢流管排出。只是在溢流管口以上的液体因不能从顶部排出而向下回流。如果溢流管插入深度过小,这部分矿浆即构成短路流出,结果一些粗颗粒也被带入溢流中。除这一情况外,进入溢流的基本为零速包络面以内的矿浆。故该包络面的空间位置在很大程度上决定了分级粒度的大小。 因此,在进行粗分级时常选用较大直径旋流器;在细分级时则用小直径旋流器。如果后者处理能力不够用,可以将多台组装在一起使用。 旋流器的给矿口和溢流管相当于两个窄口通道,增大其中任何一个断面积均可使矿浆体积处理量接近于成正比增加。但此时溢流粒度将变粗,分级效率也要下降。为了提高分级效率和降低分级粒度,给矿口和溢流管直径应相对于圆柱体取小的比例值。 沉砂口是旋流器中最易磨损的部件,常因磨耗而增大了排出口面积,:使沉砂产量增大,浓度降低。但此时对给矿体积影响并不大。沉砂口的大小与溢流管直径配合调整,是改变分级粒度的有效手段。 锥角的大小影响矿浆向下流动的阻力和分级自由面的高度。一般来说细分级或脱水用的旋流器采用较小锥角,最小达到10。~ 15。;粗分级或浓缩用时采用较大锥角,多为20。一45。旋流器的圆柱体高h,对处理能力无大影响,但对分级效率和分级粒度则有一定的关系。增大圆柱体高度与减小锥角的效果大致相同,可以使分级粒度变细并提高分级效率。溢流管的插人深度一般接近于圆柱体高度,但当凶枉体局度超过它的直径较多时,并可降低该值。为了避免矿浆短路流动,溢流管口的下缘应距给矿口有足够距离。 旋流器的操作乍参数包括给矿压力、矿石粒度组成、给矿浓度以及溢流和沉砂的排出方式等。

工作原理水力旋流器规格及技术参数工业应用耐磨材料水力旋流器> 工业应用 一、金属矿山 彤格公司生产的水力旋流器已广泛应用于各大金属矿山的选矿工艺中。主要体现Array在以下作业: 1.一段闭路磨矿分级 2.二段闭路磨矿分级 3.精矿再磨分级 4.原矿选前选后脱泥 5.尾矿的筑坝与回填 在与一段磨机构成的闭路磨矿分级系统中,在较高的给矿浓度下,具有较高的分级 效率和较细的溢流细度,分级效率比常用的螺旋分级机高出5-10%,有利于磨机利用 系数的提高。 根据磨矿处理量、溢流细度和沉砂浓度的要求,正确选择合适规格及型号的旋流器,是能否达到最优化工作条件的前提。彤格公司可为用户提供Φ50、Φ75、Φ100、Φ125、Φ150、Φ200、Φ250、Φ300、Φ350、Φ500、Φ660等单机、并联机组或串联机组。 在选矿厂尾矿送往尾矿库处理时,尾矿中小于37μm的细砂不宜作为尾矿筑坝的材料。使用旋流器分级后,粗粒尾矿留在坝体部位,细粒级向尾矿池的尾部运动,细粒矿浆在流动过程中也自然分级,稀而细的尾矿流动过程中也自然分级,在尾矿库的尾部则有一段是澄清水区,可作为回水利用。全尾充填工艺中,使用旋流器预分级浓缩,使大部分粗颗粒预先分离下来,降低后续过滤机的负荷,能达到较佳效果。使用旋流器完成筑坝与充填作业,可以解决尾矿坝坝体漏矿、滩面塌陷、外排水超标等问题,可取得明显的经济效益和社会效益。

二、火电厂烟气湿法脱硫 石灰石磨矿分级旋流器 在石灰石制备系统中,使用旋流器与球磨机构成闭路磨矿系统,一般使用中小规格、小锥角旋流器,旋流器的溢流细度达到-325目≥90% 石膏分级浓缩旋流器 用于石膏的一级浓缩,减小后续工序真空皮带脱水机的压力;选用小锥角、小直径旋流器,分离粒度10~44μm;旋流器底流的质量浓度40~55%;旋流器采用聚氨酯、NM耐磨材料制作,耐磨性能好,使用寿命长 硫氨分级浓缩旋流器 按工艺要求选用相应规格的旋流器,分离粒度50~100μm;旋流器底流浓缩倍率3~4倍;旋流器采用聚氨酯、NM耐磨材料制作,耐磨性能好,使用寿命长 三、油田除砂器与除泥器 在石油钻探作业中,使用旋流器除砂与脱泥,对钻井泥浆进行净化。使用Φ250(10′′)、Φ300(12′′)旋流器可以脱除+45μm以上的岩屑,使用Φ100(4′′)、Φ125(5′′)旋流器可以脱除+15μm以上的岩屑,使用Φ50(2′′)旋流器可以脱除+10μm岩屑。 使用聚氨酯弹性体制作的水力旋流器具有耐磨蚀、抗老化、质量轻等优点,有利于室外及野外作业。具有特殊结构的旋流器具有分级效率高、分级粒度小的优点。 四、煤炭洗选

摘要 动态水力旋流器是建立在技术相对比较成熟的静态水力旋流器基础上的新型高效油水分离设备。作为一种分离设备,人们希望在连续工作中获得较为理想的分离效果。物性参数、结构参数及操作参数的选取不当会对分离效果产生影响,要达到理想的分离效果,有必要研究各影响因素之间的关系及各因素对分离性能的影响。 本文系统分析了水力旋流器的国内外的研究现状及其配套技术的发展情况;以及结构参数、操作参数对油水分离效率的影响,并且在已知技术参数下,选择最佳转筒长度和转筒内径,得到最佳长径比;选择最佳的溢流嘴有效直径,再通过分析比较得到最优的外廓结构;在保证液滴充分加速的基础上,选取最佳分离效率下的旋转栅栅片数和栅片长度;分析选择最佳的收油锥结构;由旋流器所需功率选取电机,根据计算的功率完成V带轮结构设计,并对5台单旋体进行空间组合设计;分析计算单旋体的受力,选择并校核轴承;对结构中的键和螺栓进行校核。最终完成5台水力旋流器的组合设计。 关键词:动态水力旋流器;组合式;油水分离;结构参数;V带传动;

Abstract The dynamic hydrocyclone was a new-style and high-efficiency separation equipment . It was based on the technology of hydrocyclone which was more proven. As a separation equipment, better separation performance of dynamic hydrocyclone in continuous working was required. The unsuitable choose of physical property parameter, structural parameter and operation parameter will have effect on separation performance. To obtain perfect separation performance, the study on the relation of each influential factor and effect of each factor on performance was necessary. This paper systematically analyzed the hydrocyclone at home and abroad and the research status and supporting the development of the technology; And the structural parameters and operation parameters on the effect of water-oil separation efficiency, and known technology parameters in, choose the best drum length and drum diameter, get the best ratio length; The overflow of the mouth to choose the best effective diameter, again through the analysis and comparison of the optimal the contour structure; In guarantee on the basis of full acceleration droplets, select the best separation efficiency of rotation grid gate number of pieces of length and gate; Analysis to select the best cone angle; The power needed by rotary flow select motor, V belt and pulleys, complete the V belt wheel structure design, and to five units of single screw body space combination design; Analysis and calculation of the single screw body stress, the choice and checked bearing; The key to the structure and bolt test. Finally completed five sets of the hydrocyclone combination design. Key words: dynamic hydrocyclone; combined type; oil-water separation; structural parameter; belt drive

4ⅡJU刀DMACH矾ERYV01.33,No.6,2005 液液分离水力旋流器流场激光测试研究 崔运静,仇性启,王丽娟 (石油大学(华东),山东东营257061) 摘要:在不同流量和分流比的多个工况下应用LDV/APV可适性激光多普勒测速仪,对35ram液液分离水力旋流器模型各锥段的不同截面进行了流场测量。实验结果表明,由于旋流介质的切向冲刷作用,大锥管段的测试效果比较好;随流量或分流比的增大,旋流分离能力均增强,旋流器中心的空气芯增粗;越往尾管段,空气芯脉动逐渐增强;在每条测量半径上,空气芯边缘和旋流器器壁附近,湍流度较大,半径中央区域内分布平缓。 关键词:水力旋流器;可适性激光多普勒测速仪;流场;湍流度;空气芯 中图分类号:TQ028文献标识码:A StudyonLaserTestingofFlowFieldin Liquid-liquidSeparationHydrocyclone Model CUIYun-jing,QIUXing-qi,WANGLi-juan (UniversityofPetroleum,Do,,塔yiilg257061,China) Ab酬删:The velocityfieldsinafind-liquidhydrocyclonemodelweretestedwithatwo-dimensionalLDV/APVsystemunderdiffer—entconditionsofflowrateandoverⅡowratio.Itisshowedthattestofthecone-shapedpartismoreefficiencybecauseofthescoutingeffectoftangentialflowbasedexperimentresults.Withtheincreaseofflowrateorthesplitratio,theseparatingcapabilitywasimpmvedandtheaircoreinthecenterofthehydrocyclonewasthickertoo.TheaireOl'efluctuationbecomesstrongergraduallyfromtheentrancetotheex—it.Attheedgeofairvoileandnearbytheinnerwallineverymeasuringradius,turbulenceintensitywasstronger,andtheotherpositionwasweakerandflat. Keywords:hydrocyclone;adaptivelaserdopplervelocimetry(APV/LDV);flowfield;turbulenceintensity;aircone 1引言 水力旋流器作为固一液分离装置,已广泛应用于许多领域。从20世纪70年代以来,人们做了大量工作,逐渐使液液分离水力旋流器得以完善。研究液液分离水力旋流器内流场对石油化工及其油田集输具有重要意义…1。激光测速是目前最先进的非接触式测速方式之一,响应快,精度高。采用激光技术进行水力旋流器内流场测试,能获得流动的平均速度、湍流度、剪切系数、平坦系数以及雷诺应力等的统计结果,在对水力旋流器分离原理的认识、经验模型的建立,优化结构的理论研究及油水混合物的输送工程应用中具有重要意义…2。目前许多学者研究了影响分离效率的液滴 收稿日期i2004.—06一17修稿日期i2004-—09—16破碎问题、旋流器的结构优化、内部压力特性及材料选择等[。~6|。本文则主要针对旋流器的测试效果、速度场及其湍流度、空气芯及其脉动情况进行了分析。 2水力旋流器的结构 水力旋流器的结构如图1所示。其主要包括人口段、大锥管段、小锥管段及尾管段四大部分,另外还有两个切向人口、一个溢流口和一个底流口。大锥管大端直径为70mm,小端直径为35ram,半锥角约为100;小锥段的半锥角约为1.60;尾管段直径为18mm。 万方数据万方数据

3.4水力旋流器分级原理 水力旋流器最早在20世纪30年代末在荷兰出现。水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱水以致选别。它的构造很简单,如图3-16(a)、(b)所示。主要是由一个空心圆柱体1和圆锥2连接而成。圆柱体的直径代表旋流器的规格,它的尺寸变化范围很大,由50 mm到1000 non,通常为125~500 oun。在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4。矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒臃器壁限制下作回转运动。粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出攻为沉砂。细颗粒向器壁移动舶速度较小,被朝向中心流动的液体带动由中心溢流管排出,成为溢流。 水力旋流器是一种高效率的分级、脱泥设备,由于它的构造简单,便于制造,处理量大,在国内外已广泛使用。它的主要缺点是消耗动力较大,且在高压给矿时磨损严重。采用新的耐磨材料,如硬质合金、碳化硅等制作沉砂口和给矿口的耐磨件,可部分地解决这一问题。此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力,不如机械分级机工作稳定。 3.4.2水力旋流器分级原理 为明了矿物颗粒在旋流器内的分离过程,有必要先说明液流的运动特性。矿浆给入旋流器后呈螺旋线状,一面回转一面向中心推移,最后由上下两端排出,如图3-17所示。矿浆的这种流动属于空间运动体系,为此要查明液流的速度分布,须将旋流器内任一点的速度分解为三个互相垂直的方向,即切线方向、径向方向和平行于轴线的方向。盖勒萨尔(D.F.Kel阻Ⅱ,1952年)曾以内径76 nun的透明水力旋流器,用光学方法观测加入水中的铝粉运动速度,在给水量约为50 L/min条件下,得到了下述三个方向速度的变化规律。 3.4.2.1切向速度分布及旋流器内压强变化 3.4.2.2径向速度分布及颗粒粒度沿径向排列 3.4.2.3轴向速度u.的分布及对分级粒度的影响 液体进入旋流器的初期沿轴向的运动方向基本是向下的,但由于下面的流动断面愈来愈小,内层矿浆即转而向上流动。 将轴向速度方向的转变点u.=0连接起来,可得到一个空间圆锥面,即图3-21中虚线AB所围成的锥形面。此面称做轴向零速包络面。包络面外的矿浆向下运动,除一部;分因形成回流转入到内层外,多数是由沉砂口排出。内层矿浆则基本向屯由溢流管排出。只是在溢流管口以上的液体因不能从顶部排出而向下回流。如果溢流管插入深度过小,这部分矿浆即构成短路流出,结果一些粗颗粒也被带入溢流中。除这一情况外,进入溢流的基本为零速包络面以内的矿浆。故该包络面的空间位置在很大程度上决定了分级粒度的大小。 3.4.3水力旋流器的工艺计算 3.4.3.1旋流器的处理能力 3.4.3.2旋流器的分离粒度 3.4.4旋流器操作技术 3.4.4.1影响旋流器工作的因素 A旋流器的结构参数 因此,在进行粗分级时常选用较大直径旋流器;在细分级时则用小直径旋流器。如果后者处理能力不够用,可以将多台组装在一起使用。 旋流器的给矿口和溢流管相当于两个窄口通道,增大其中任何一个断面积均可使矿浆体积处理量接近于成正比增加。但此时溢流粒度将变粗,分级效率也要下降。为了提高分级效率和降低分级粒度,给矿口和溢流管直径应相对于圆柱体取小的比例值。 沉砂口是旋流器中最易磨损的部件,常因磨耗而增大了排出口面积,:使沉砂产量增大,浓

从理论与生产实践证明:在小直径水力分级旋流器组的结构参数不变的情况下,其受入料压力、入料量、浓度的影响较大。 一、工作原理 水力旋流器的分级原理:矿浆在一定的压力下通过切线方向进料口给入旋流器,于是在旋流器内形成一个回转流。在旋流器中心处矿浆回转速度达到最大,因而产生的离心力也最大。矿浆向周围扩散运动的结果,在中心轴周围形成了一个低压带。此时通过底流口吸入空气,而在中心轴处形成一个低压空气柱。 二、操作因素的影响 (1)入料压力是旋流器工作的重要参数。提高入料压力,可以增大矿浆流速,物料所受离心力增大,可以提高分级效率和底流浓度,但通过增大压力来降低分级粒度收效甚微,动能消耗却大幅度增加,旋流器整体特别是底流嘴磨损更加严重。 (2)入料量:增大入料量,分级粒度变粗,减小入料量,分级粒度变细。 (3)浓度:当旋流器尺寸和压力一定时,入料浓度对溢流粒度及分级效率有重要影响。入料浓度高,流体的粘滞阻力增加,分级粒度变粗,分级效率降低。 (4)入料粒度:入料粒度的变化会明显地影响水力旋流器的分级效果。在其它参数不变时,入料中小于分级粒度的物料含量少时,则底流中的细粒含量少,浓度高,而溢流中的粗颗粒含量增加,旋流器的分级效率下降;当入料中接近分级粒度的物料多时,则底流中的细粒物料多,溢流中的粗粒物料多,分级效果下降。 三、实际生产状况 在生产实际过程中,主要存在精煤粗煤泥灰分波动大、小直径旋流器入料压力不稳、浮选跑粗等问题。 (1)粗煤泥灰分波动大 (2)小直径旋流器入料压力不稳 (3)溢流粒度组成变化大 由于进入小直径旋流器组的压力不稳定,将带来分级粒度的波动较大,导致溢流中出现粗颗粒影响浮选的分选效果。在压力减小时,小直径旋流器的分级粒度变大,同时部分高灰细粒进入底流致使粗煤泥的灰分升高。 四、总结 在实际生产中证明,小直径水力旋流器组在结构参数不变的条件下,其受入料压力、粒度组成、入料量、矿浆浓度的影响较大。因此,在实际生产中如何控制其入料压力、浓度、粒度是保证小直径旋流器组正常运转的关键问题,应该引起高度的重视。

水力旋流器的选择与计算 一、水力旋流器的选择 水力旋流器广泛用于分级、脱泥、脱水等作业。其主要优点是结构简单、本身无运动部件、占发面积小;在分级粒度较细的情况下,分级效率较螺旋分级机高。其主要缺点是给矿需泵扬送,电耗较高;操作比螺旋分级机复杂。水力旋流器适宜分级粒度范围一般为0.3~0.01mm。 水力旋流器的规格取决于需要处理的矿量和溢流粒度要求。当需要处理的矿量大、溢流粒度粗时,选择大规格水力旋流器;反之宜选用小规格水力旋流器。在处理矿量大又要求溢流粒度细时,可采用小规格水力旋流器组。 旋流器的结构参数和操作参数对溢流粒度及分级效果有较大影响,选用时应认真考虑。旋流器的主要结构参数与旋流器直径D的关系,一般范围;给 矿口当量直径d f =(0.15~0.25)D; 溢流管直径d o =(0.2~0.4)D;沉砂口直径d u =(0.06~0.20)D;锥角a≤20°. 进口压力是水力旋流器的主要参数之一,通常为49~157kPa(0.5kgf/cm2~1.6kgf/cm2).进口压力与溢流粒度的一般关系见表1。 表1 进口压力溢流粒度一般关系表 二、水力旋流器计算 水力旋流器的计算多采用如下两种方法。 A 原苏联波瓦罗夫(JIoBapoB)计算法波瓦罗夫计算法的主要步骤和计算公式如下: (1)选择旋器直径,计算旋流器体积处理量和需要台数。 体积处理量按下式计算 式中 q V ——按给矿体积计的处理量,m3/h; K a ——水力旋流器锥角修正系数; 当a=10°时,K a +1.15;当a=20°时,K a =1.0; K D ——水力旋流器直径修正系数; d f ——给矿口当量直径,cm

水力旋流器选型举例 【我来说两句】2007-1-29 16:22:24 中国选矿技术网浏览1184 次收藏 【摘要】: 在很长时间里,国产水力旋流器的品种很少,只有整体铸铁的和内衬辉绿岩铸石的两种类型;规格也很少,只有三、五种;质量还比较差,不耐磨,而且缺乏自动控制装置,因此,水力旋流器的工作过程很难调整,运转不正常,分级效率差,所以除在云南锡业公司等少数条件较好的有色金属矿选厂使用以外,大多数选矿厂都没使用,铁矿选厂则基本上不用。 直到20世纪80年代初,辽重从美国RS公司引进先进的水力旋流器生产技术,制造出内衬橡胶的克雷布斯型水力旋流器、水介旋流器、重介旋流器以及旋流器组,才使我国生产的水力旋流器品种、规格增加,质量也提高到新的水平。与此同时,国内也研制了新型旋流器。目前,与国外相比,国产水力旋流器在结构型式上和品种规格上逐渐增加,与国际先进水平的差距缩小,有些已经达到国际先进水平。 近10多年来,我国生产水力旋流器的制造厂增加了,这也表明它正在得到推广应用。国产水力旋流器的品种有:衬橡胶的、衬聚氨酯的、衬辉绿岩铸石的、整体铸铁的、全聚氨酯制的,全玻璃钢制的等。其中衬橡胶和衬聚氨酯的水力旋流器很有发展前途,目前普遍受到欢迎,全聚氨酯制的中小型水力旋流器是一个新品种,由于有多种优点也受到欢迎,正在推广。而普通整体铸铁的、衬铸石的和全玻璃钢制的水力旋流器,则由于不耐磨、笨重或只能一次性使用等缺点,目前正在逐渐被淘汰。 我国生产水力旋流器的主要厂家是辽重和威海市海王旋流器有限公司(以下简称威海海王,原威海鲸园聚氨酯厂),其他生产厂家有鑫海矿机、长沙矿冶院、昆明金山、宁化矿机、群英、赣矿、石城选设、云锡大屯耐磨设备厂(以下简称云锡大屯耐磨厂)、诸矿等。 国产水力旋流器的规格从直径10~1200mm,共10多种规格,这都是常用的规格型式,初步满足了国内选矿工业的需要。水力旋流器的规格以圆柱形筒体的直径(mm)表示。 1.辽重该厂生产克雷布斯型衬胶和整体铸铁的水力旋流器、普通整体铸铁水力旋流器、衬辉绿岩铸石水力旋流器、分级旋流器、水介旋流器、重介旋流器、克雷布斯型水力旋流器组和重介旋流器组。 克雷布斯型衬胶和整体铸铁的水力旋流器,其工作表面分别为软耐磨橡胶和灰口铸铁,给矿口均为渐开线形状,沉砂口直径均可用压缩空气调节。它们广泛用于选矿及其他工业部门的分级作业。 重介、水介和分级旋流器也是该厂从美国RS公司引进先进技术而制造的新型设备。其工作表面材质为硬镍白口合金铸铁,后者的硬度≥600HB。旋流器主体和溢流管使用寿命达3年,分级旋流器的沉砂口使用寿命为6~10个月,重介旋流器的沉砂口使用寿命为4-6个月。它们是选煤工艺流程中的主要设备。 上述引进技术生产的各种旋流器,其共同优点是结构简单、安装及维修方便、耐磨、使用寿命长。它们均已经过美国RS公司鉴定,产品质量达到了美国同类产品的质量标准。 (1)克雷布斯型衬胶水力旋流器。其技术性能列于表1,外形及安装尺寸见图1。 (2)整体铸铁水力旋流器。其技术性能见表2,外形及安装尺寸见图2、3。

旋液分离器又称水力旋流器,是利用离心沉降原理从悬浮液中分离固体颗粒的设备,它的 结构与操作原理和旋风分离器相类似。设备主体也是由圆筒和圆锥两部分组成,如图3-15 所示。悬浮液经入口管沿切向进入圆筒,向下作螺旋形运动,固体颗粒受惯性离心力作用 被甩向器壁,随下旋流降至锥底的出口,由底部排出的增浓液称为底流,清液或含有微细 颗粒的液体则成为上升的内旋流,从顶部的中心管排出,称为溢流。内层旋流中心有一个 处于负压的气柱。气柱中的气体是由料浆中释放出来的,或者是由溢流管口暴露于大气中 时而将—空气吸入器内的。 旋液分离器的结构特点是直径小而圆锥部分 长。因为固液间的密度差比固气间的密度差小, 在一定的切线进口速度下,小直径的圆筒有利于 增大惯性离心力,以提高沉降速度,同 时,锥形部分加长可增大液流的行程,从而延长 了悬浮液在器内的停留时间。 旋液分离器不仅可用于悬浮液的增浓,在分 级方面更有显著特点,而且还可用于不互溶液体Array的分离,气液分离以及传热,传质和雾化等操作 中,因而广泛应用于多种工业领域中。 根据增浓或分级用途的不同,旋液分寓器的 尺寸比例也有相应的变化,如图3-15中的标注。 在进行旋液分离器设计或选型时,应根据工艺的 不同要求,对技术指标或经济指标加以综合权衡, 以确定设备的最佳结构及尺寸比例。例如,用于 分级时,分割粒径通常为工艺所规定,而用于增 浓时,则往往规定总收率或底流浓度。从分离角 度考虑,在给定处理量时,选用若干个小直径旋 液分离器并联运行,其效果要比使用一个大直径 的旋液分离器好得多。正因如此,多数制造厂家 都提供不同结构的旋液分离器组,使用时可单级 操作,也可串联操作,以获得更高的分离效率。 近年来,世界各国对超小型旋液分离器(指直 径小于15mm的旋液分离器)进行开发。超小型旋 液分离器组特别适用于微细物料悬浮掖的分离操 作,颗粒直径可小到2~5μm。 旋液分离器的粒级效率和颗粒直径的关系曲 线与旋风分离器颇为相似,并且同样可根据粒级 效率及粒径分布计算总效率。 图3-15 旋液分离器 在旋液分离器中,颗粒沿器壁快速运动时产生严重磨损,为了延长使用期限,应采用 耐磨材料制造或采用耐磨材料作内衬

*金属矿山用水力旋流器* 海王公司生产的"海王"牌水力旋流器已广泛应用于黑色金属矿山、有色金属矿山的选矿工艺中。在铁矿、铜矿、金矿、镍矿等金属矿山的闭路磨矿分级、开路分级等单元操作中,提高了选厂金属回收率,增加了台时处理能力,提高了选厂的经济效益。 根据磨矿处理量的要求,对溢流细度的要求和沉砂浓度的要求,正确选择适合规格及型号的旋流器,是能否达到最优化工作条件的前提。海王公司生产的旋流器溢流管、底流口已系列化,对设计选型及现场调试带来较大的便利。 海王公司生产的旋流器已运用到选厂下列作业中: 1、选矿厂闭路磨矿循环及不同产品的再磨循环中的检查分级、预先分级和控制分级; 2、溢流和返砂分别再选时的分级; 3、为抛掉恶化选别过程细粒矿泥而进行的脱泥; 4、为节省药剂耗量而在浮选前的脱药; 5、脱泥的同时进行产品的浓缩或为了得到较浓的过滤机给料以便提高其处理能力而进行的浓缩。 闭路磨矿分级 闭路磨矿的水力旋流器是为获得规定粒度的磨矿产品的统一"磨矿机-分级机"机组的一个组成部分。闭路磨矿中水力旋流器的作用,一方面使规定粒度的产品进入溢流,而另一方面则是保持磨机在总负荷量、负荷的粒度组成和固体含量等各方面都达到最佳规范。 根据处理能力不同、所要求的细度不同,海王公司给用户提供Φ50、Φ75、Φ100、Φ125、Φ150、Φ200、Φ250、Φ300、Φ350、Φ500、Φ660等单机、并联机组或串联机组。 "海王"牌旋流器已广泛应用于一段磨矿、二段磨矿、精矿再磨分级作业中,得到良好的效果。

闭路矿用旋流器精矿再磨用旋流器 尾矿充填与筑坝 选矿厂尾矿送往尾矿库,尾矿中小于37μm的细砂不宜作为尾矿筑坝的材料。使用旋流器分级后,粗粒尾矿留在坝体部位,细粒级向尾矿池的尾部运动,细粒矿浆在流动过程中也自然分级,稀而细的尾矿流动过程中也自然分级,在尾矿库的尾部则有一段是澄清水区,可作为回水利用。 全尾充填工艺中,使用旋流器预分级浓缩,使大部分粗颗粒预先分离下来,降低后续过滤机的负荷,能达到较佳效果。 使用旋流器完成筑坝与充填作业,可以解决尾矿坝坝体漏矿、滩面塌陷、外排水超标等问题,可取得明显的经济效益和社会效益。 尾浆浓缩与澄清 矿浆浓缩与澄清 利用旋流器的离心分离作用,将矿浆中的固体颗粒从液相中脱离出来,从而完成料浆的浓缩或澄清作业。国外有使用旋流器代替浓密机的成功先例。海王公司曾在铁矿、金矿、钼矿等金属矿山中利用旋流器预浓缩,溢流进浓密机,旋流器的底流和浓密机的底流可以达到几乎相同的浓度。这样便大大降低了浓密机和过滤机的负荷。 但浓缩型与澄清型旋流器在作业目的的不同,在结构上也有所不同。浓缩型旋流器要求有足够高的底流浓度,澄清型旋流器要求有足够 *非金属矿山用水力旋流器*

1.概述 水力旋流器是一种常见的分离分级设备,它可以完成液体澄清,料浆浓缩,固粒分级,液体除气与除砂,非互溶性液体的分离等多种作业。由于水力旋流器结构简单,无运动部件,设备紧凑,占地面积小,成本低廉,易于安装和操作、维护,处理能力大,运行可靠,分级分离性能优良等优点,被广泛地应用于矿山选矿、采矿、石油、化工、冶金、医药、废水处理等工业部门。 按照旋流器的作业特点,大致可将工艺流程分为开路和闭路两类。脱泥,浓缩,澄清多为开路;分级特别是磨矿回路中的分级作业多为闭路。下面简要介绍水力旋流器在一段闭路磨矿回路中的应用。 2.结构及原理 水力旋流器的结构较为简单,主体由上部圆筒部分和下部锥体部分组成。上部有进料口沿切线方向将矿浆导入,在圆筒中心有向上溢流出口管,锥体尾部有排砂嘴。基主要结构见图1。水力旋流器的圆筒部分与锥体部分形成一个旋流腔,矿浆由泵通过切向入口送入旋流腔内,从而在腔内高速旋转产生离心力场,在离心力作用下,矿浆内密度大的相或颗粒发生离心沉降,迁移到四周,从而沿壁面向下旋动,最后作为底流排出,细小颗粒离心沉降速度小,以相反方向以内层螺旋形流上升,通过流管排出。 在实际生产中,一段闭磨矿分级水力旋流器多采用规格较小的水力旋流器组。旋流器组由分浆器,溢流槽,沉砂槽等组成。由于水力旋流器的个数、配置方式及分浆器的构造不同,形成了水力旋流器组的多种多样结构形式。按水力旋流器的排列方式区分,有环形配置和直线配置,其中环形配置的水力旋流器组结构见图2。通常,在生产中并非所有的旋流器都开启,留作少数备用。 3.影响水力旋流器分离性的因素 影响水力旋流器分离性能的因素较多,具体来说可以分为结构参数(如旋流器直径,锥角,进料口、溢流口、排砂嘴直径等),物性参数(如矿浆固相浓度,颗粒大小,粒度分布等),操作参数(如进料压力,安装角度等)。 旋流器的结构在生产流程调试完成以后,如生产无重大变化,一般基本不变,而物性参数及操作参数因素中许多都是工艺确定的。 3.1物性参数的影响 固相浓度、物料颗粒大小都影响水力旋流器的分级效率。旋流器的分级效率随分散相颗粒尺寸的增加而提高,所以颗粒尺寸是影响旋流器操作性能的重要参数。旋流分级效率与固相浓度密切相关,给矿浓度高,分级粒度变粗,分级效率降低。如果工艺对溢流浓度没有严格的限制,尽量采用低浓度给料。用于分级的旋流器最佳工作状态应是沉砂呈伞状喷出,伞的中心有不大的空气吸入口。使空气在向上流动时,能携带内层矿浆中的细粒,从溢流中排出,因而有利于提高分级效率。 旋流器底流不同排出状况示意图见图3 3。.2操作参数的影响 影响水力旋流器分级性能的因素主要有进料压力和安装角度。水力旋流器的分级效率较高,但要求操作控制条件稳定。操作压力是水力旋流器运行成功与否的关键。在流量一定的条件下,要求在最低进料压力下能够在旋流器内产生涡流。要想获得水力旋流分级的满意指标,使进口压力保持在一个恒定的水平上

水力旋流器与水力旋流器组Hydrocyclone & Hydrocyclone Assembly 1 水力旋流器Hydrocyclone All courtesy of FLSmidth Krebs ①gMax水力旋流器gMax hydrocyclone 1.压力表pressure gauge 2.人料feed 3.溢流overflow 4.进料头inlet head 5.漩涡溢流管vortex finder 6.圆筒部分cylinder section

7.圆锥部分cone section 8.可更换的内衬replaceable liners 9.空气柱air core 10.沉砂口apex 11.底流underflow ②D26B型水力旋流器D26B type hydrocyclone 12.进料管接头inlet adapter 13.圆锥cone 14.密封垫gasket 15.沉砂口壳体apex housing 16.沉砂口支撑板apex retainer plate 17.溢流管接头overflow adapter 18.顶盖板top cover plate 19.顶盖板衬板top cover plate liner 20.进料头衬板inlet head liner 21.进料头(可互换)inlet head ( reversible ) 22.圆筒(体) cylinder 23.圆筒衬板cylinder liner 24.圆锥衬板cone liner 25沉砂口嵌入件apex insert 26.防溅裙板splash skirt

2 水力旋流器组Hydrocyclone Assembly Courtesy of FLSmidth Krebs 1.具有环形中央给料管布置的旋流器组 hydrocyclone assembly with circularmanifold feed arrangement 2.旋流器组剖面图 cutaway of hydrocyclones assembly 3.旋流器组俯视图

旋流器工作原理 旋流器是一种利用流体压力产生旋转运动的装置。当料浆以一定的速度进入旋流器,遇到旋流器器壁后被迫作回转运动。由于所受的离心力不同,料浆中的固体粗颗粒所受的离心力大,能够克服水力阻力向器壁运动,并在自身重力的共同作用下,沿器壁螺旋向下运动,细而小的颗粒及大部分水则因所受的离心力小,未及靠近器壁即随料浆做回转运动。在后续给料的推动下,料浆继续向下和回转运动,于是粗颗粒继续向周边浓集,而细小颗粒则停留在中心区域,颗粒粒径由中心向器壁越来越大,形成分层排列。 随着料浆从旋流器的柱体部分流向锥体部分,流动断面越来越小,在外层料浆收缩压迫之下,含有大量细小颗粒的内层料浆不得不改表方向,转而向上运动,形成内旋流,自溢流管排出,成为溢流,而粗大颗粒则继续沿器壁螺旋向下运动,形成外旋流,最终由底流口排出,成为沉砂。

旋流器调试操作简要说明 一.旋流器工作状态是否正常的判断标准和调试方法: 1.溢流的浓细度满足下步工艺条件。此标准为第一标准,也就是需首先满足该条件,下面是如何调整状态的简要说明: ⑴溢流浓度小,细度细。此时需降低压力或者调节给矿浓度,也可通过更换小沉砂嘴来满足要求。 ⑵溢流浓度大,细度粗。此时可以通过增加压力和调节给矿浓度,也可通过更换大沉沙嘴来满足要求。但是以上的调节中不能仅仅依靠一种办法来调整,因为这样可能会使旋流器的工作不够正常和稳定。 2.沉砂呈伞状排出,判断依据为沉砂夹角在10°-20°之间,并且浓度达到75%左右为最佳工作状态,如果沉砂散开角度太大,有三个原因: ⑴沉砂嘴太大,且沉砂浓度太低。此时可以通过更换小沉沙嘴来调整。⑵给矿压力太小,应该调节泵的给矿压力,使满足工艺条件。 ⑶给矿量太小,给矿浓度太低。此时可以调节给矿量大小和旋流器开的台数。总之沉砂浓度的大小,直接影响磨机的效率,影响磨机的排矿粒度,对整个工艺都会有所影响。3.给矿压力的判断: ⑴一段旋流器组理论上的压力调节范围在0.06-0.10Mpa。压力如果过高,会对旋流器产生比较大的磨损。 ⑵二段旋流器组理论上的压力调节范围在0.08-0.16Mpa。压力如果太低,会使沉砂的浓度降低,溢流浓度变粗,会对工艺有所影响。 总之,压力调整中要保证一段旋流器组压力不能高,二段旋流器组压力不能低。 二.旋流器工作状态恶化的判断与调整: 1.溢流有较多的粗颗粒出现,而且沉砂呈柱状排出,证明旋流器出现了堵塞,应该及时排除,按照上述调节进行调整。 2.沉砂出现绳状排出,证明给矿浓度太高,应该及时调节给矿浓度。 3.旋流器出现长时间的剧烈抖动,证明旋流器堵塞,需要降低压力和多开旋流器台数或者换大沉沙嘴来排除。三.旋流器调整中的注意事项: 1.任何阀门绝不允许半开状态,只允许全开或全关两种状态。 2.以上调整中各方法应该结合使用,尽量单一使用调节方法。 3.开旋流器时尽量为对角线开。 四.以上的操作要结合实际情况进行调整,仅有指导意义。

旋流器工作原理、影响因素及参数 影响水力旋流器工作指标的参数 影响水力旋流器工作指标的参数可分为两大类:结构参数和工艺参数。其结构参数主要有:水力旋流器的直径、给矿咀尺寸、溢流管的直径、排矿咀的直径、锥体角度、溢流导管尺寸和安装方式等。而工艺参数主要有:进口压力、固相粒度特性、给矿固体含量、矿物组成和固体密度、液相密度或矿浆密度、液相粘度或矿浆粘度、温度等。 一、结构参数的影响 1、水力旋流器的直径 水力旋流器的生产能力和分离粒度随着其直径的增加而增大。因而一般在要求溢流粗,生产能力高时可选择大规格的水力旋流器,而要获得细的溢流,则采用较小规格的水力旋流器。由许多国内外使用水力旋流器的经验来看,给矿的粒度特性和磨矿条件的不同,选择也不一样。一般来说,给矿中“难分”粒子较少,原矿浆浓度不很高时,可用大直径的水力旋流器;对于含有细粒矿泥的浓矿浆,宜选用中等和小直径水力旋流器。 2、给矿口的断面尺寸 在不同结构的大多数水力旋流器中,矿浆经过渐缩的给矿咀进入旋流器,给矿咀中最狭窄部分算给矿口。根据实践证明:给矿口的尺寸变化对生产能力影响较大,但对水力旋流器工作的质量指标并无多大影响。 3、溢流管直径 溢流管直径的变化影响到水力旋流器的所有工作指标。当进口压力不变时,在一定范围内增加溢流管直径,水力旋流器的生产能力成正比地提高。而在生

产能力不变的情况下,随着溢流管直径的增大,进口压力呈二次方减小。 4、排矿咀直径 水力旋流器在开路循环工作中,其排矿咀直径的改变,对生产能力的影响较小;而在磨机组成闭路循环中,当其沉砂经过磨机重新返回水力旋流器时,排矿咀直径对生产能力的影响极大。随着其直径的减小,存在以下一些规律:①沉砂中的含固量增加到某一限度;②溢流粒度增大;③溢流产率增加,沉砂产率相应减少;④分级效率提高到最大值,然后开始下降。而当排矿咀直径超过溢流管直径时,水力旋流器的工作遭到破坏。因而沉砂含固量、溢流产率、边界粒子粒度和分级效率等,均取决于排矿咀直径,也随排口比而变化。 5、排口比(即排矿咀直径与溢流管直径之比) 排口比是水力旋流器工作最重要的一个几何参数。排口比的改变,对水力旋流器所有工作指标均有极大影响。首先影响到沉砂和溢流体积上的重新分布。相对沉砂量随排口比的增大而增加,溢流产率和沉砂含固量因此而降低,溢流和沉砂的固相变得更细。但是溢流的固相粒度只是下降到一定界限,进一步增大排口比会使分级变坏。而当改变水力旋流器的给矿浓度和粒度特性时,采用同一排口比相应有不同的指标。排口比一般在0.15-1之间,视具体情况而定。 6、锥体角度 流体阻力随着水力旋流器锥角增加而变大。在同一进口压力下,体积生产能力因此而减小,尽管大锥角水力旋流器中的切向速度比小锥角的要高些,但在其它条件相同时,粒子在内旋流中停留的时间要短些,因而溢流粒度随着锥角的增加而变大。一般最佳锥角接近20o。 7、溢流导管的尺寸和安装方式 溢流导管用于将水力旋流器的溢流送往下一道工序。导管可以看着是水力

水力旋流器的性能与结构设计研究 秦怀远郝向东北京中选耐磨设备有限公司 摘要:北京中选公司根据十几年的生产实践和研究经验对我国 目前各大矿山普遍使用的几大旋流器厂家的旋流器的使用情况 进行了对比分析和论证,开发出了一种新型的高效耐磨旋流器 ——YD系列特种耐磨旋流器,经过5年多的生产实践,证明 了这是一种非常可靠的分级设备。 1.引言 目前水力旋流器已在众多领域取得了广泛的应用。水力旋流器之所以能得到如此广泛的应用,受到如此普遍的关注,是由于它具有结构简单、占地面积小、设备成本低、处理能力大、维护方便等许多优点。在这些优点之中,其结构简单又是首要的一条。但是随着工业现代化的发展,各行各业对水力旋流器提出了更高的要求。为了提高常规水力旋流器的性能,多年来,许多优秀的旋流器厂家对水力旋流器的结构及形式进行了许多改进,使水力旋流器的结构形式日趋多样化,甚至出现了一些工作原理与传统旋流器的分离理论模式相差甚远的新型水力旋流器以满足某些特定的分离要求。可以说,在工业技术日新月异的今天,水力旋流器也正在从一种低技术含量的设备转变为具有中高技术意义上的通用分离分级设备。 本文将论述了旋流器结构设计与分级效果的关系,并着重介绍YD系列特种耐磨旋流器的结构性能特点。 2.水力旋流器的结构尺寸设计与分级效果的关系 2.1 筒体柱段长度对旋流器分离性能的影响 水力旋流器筒体柱段长度对其分离性能影响方面的研究文献较少。早在1987年召开的第三届国际水力旋流器学术会议上,曾有专门的文献[1]介绍,认为筒体柱段的加长能使分离粒度降低,并使处理能力增大。诸良银等[2~4]近来对水力旋流

器内固-液两相流场的研究结果发现,旋流器柱段是一个有益于固相颗粒分离的有效离心沉降区,因此他们推荐固-液分离采用长柱形[5]。然而,增加圆柱段的长度,必然的代价是增加能量的消耗,而能量消耗的直接结果就是减少流体在旋流器内的切向速度,进而减少离心力,因此圆柱段的长度到底增加到多少最好,诸良银等[2]并没有给出一个准确的参数。普遍认为,一般情况下旋流器的柱段长度取旋流器直径的0.7-2.0倍[6],这是一个比较模糊宽泛的范围,北京中选耐磨公司经过多年的矿山实践,得出了柱段长度为旋流器直径的1.2-1.5倍时,旋流器取得最佳的分级效果和处理能力,必须指出的是,对不同性质的给料,旋流器的柱段长度应略微有所变动。 2.2 圆锥角度与分离效率 水力旋流器的锥角的大小对分离粒度的影响较为显著。锥角增大,溢流管与沉砂嘴的距离缩短,粗粒容易混入溢流中,使溢流粒度变粗;锥角减小,分级面积增大,溢流粒度变细,使分级效率提高[7]。早在二十世纪八十年代,国外就有过这方面的研究,Thew等[8~9]认为,小锥角可使锥段具有相当长的长度,从而保证足够的分离空间与分离时间。 关于锥角大小与分离效率的关系,Dreissen和Fontein[10]曾报道了这样一个实验:取直径为0.36mm的球形颗粒和介质用三台旋流器进行了分离实验,三台旋流器除锥角分别为10。、45。、60。外,其余所有尺寸相同;结果表明,三台旋流器对此粒级颗粒的回收率有明显的差别:锥角为10。的旋流器回相对收率为99.3%,锥角为45。的旋流器的相对回收率为95.2%,锥角为60。的旋流器的相对回收率为90.4%。由此可以看出,随着旋流器锥角的增大,分离效率明显下降。 在矿山实践应用方面,美国Krebs Engineers公司经过多年的研究,其用于细粒分级的水力旋流器历经四代,在结构设计方面,几经变动,唯有小锥角的设计理念坚持不变。 2.3 进料管与旋流器柱段的连接 2.3.1 进料管横截面形状 横截面形状也称断面形状,一般以圆形横截面用得最为广泛。然而,在矿山实践中,我们摈弃常规,将旋流器的进料横截面设计为矩形,其矩形长边与旋流器轴心线平行,短边与轴心线垂直。事实证明,具有这种矩形横截面的进料管能使