技术研发TECHNOLOGY AND MARKET

Vol.22,No.3,2015

全液压钻机动力头结构设计

姚杰

(浙江杭钻机械制造股份有限公司,浙江杭州310020)

摘要:针对ZDY3200全液压动力机头的结构展开设计和优化。先提出结构设计方案,对其性能和参数等有一个整体控制,再根据方案要求对其重点部件的设计和制造进行介绍,并指出动力头结构设计要求及安装要点,为今后全液压钻机动力头结构设计的完善提供借鉴和参考。

关键词:全液压钻机;动力头;结构设计;优化

doi:10.3969/j.issn.1006-8554.2015.03.042

1结构设计方案

动力头作为全液压钻机的重要组成部件自然也需优化和完善,除了要选用优良原件之外,在结构设计方面也应进行改良,达到整体优化效果。

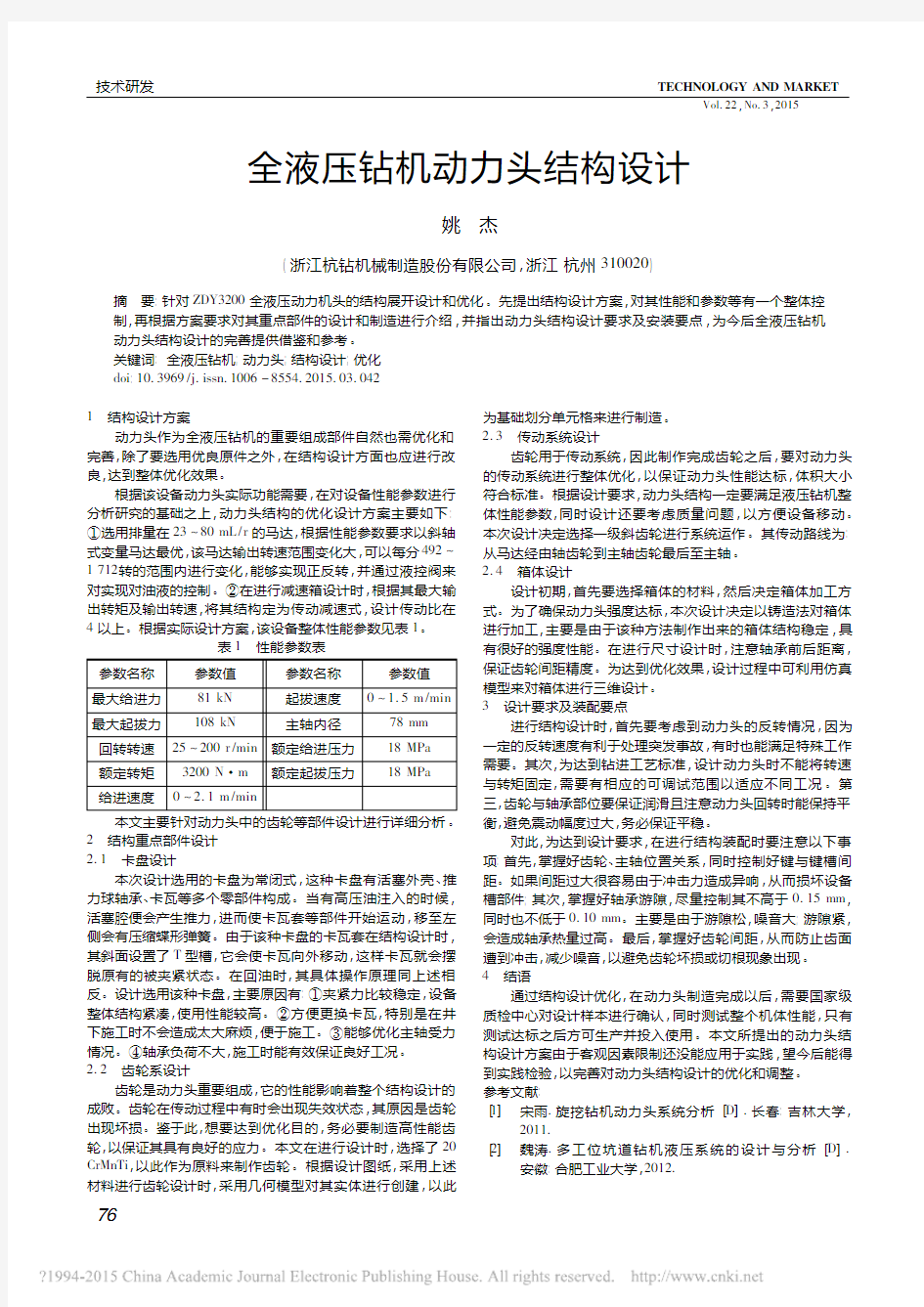

根据该设备动力头实际功能需要,在对设备性能参数进行分析研究的基础之上,动力头结构的优化设计方案主要如下:①选用排量在23 80mL/r的马达,根据性能参数要求以斜轴式变量马达最优,该马达输出转速范围变化大,可以每分492 1712转的范围内进行变化,能够实现正反转,并通过液控阀来对实现对油液的控制。②在进行减速箱设计时,根据其最大输出转矩及输出转速,将其结构定为传动减速式,设计传动比在4以上。根据实际设计方案,该设备整体性能参数见表1。

1

本文主要针对动力头中的齿轮等部件设计进行详细分析。2结构重点部件设计

2.1卡盘设计

本次设计选用的卡盘为常闭式,这种卡盘有活塞外壳、推力球轴承、卡瓦等多个零部件构成。当有高压油注入的时候,活塞腔便会产生推力,进而使卡瓦套等部件开始运动,移至左侧会有压缩蝶形弹簧。由于该种卡盘的卡瓦套在结构设计时,其斜面设置了T型槽,它会使卡瓦向外移动,这样卡瓦就会摆脱原有的被夹紧状态。在回油时,其具体操作原理同上述相反。设计选用该种卡盘,主要原因有:①夹紧力比较稳定,设备整体结构紧凑,使用性能较高。②方便更换卡瓦,特别是在井下施工时不会造成太大麻烦,便于施工。③能够优化主轴受力情况。④轴承负荷不大,施工时能有效保证良好工况。

2.2齿轮系设计

齿轮是动力头重要组成,它的性能影响着整个结构设计的成败。齿轮在传动过程中有时会出现失效状态,其原因是齿轮出现坏损。鉴于此,想要达到优化目的,务必要制造高性能齿轮,以保证其具有良好的应力。本文在进行设计时,选择了20 CrMnTi,以此作为原料来制作齿轮。根据设计图纸,采用上述材料进行齿轮设计时,采用几何模型对其实体进行创建,以此为基础划分单元格来进行制造。

2.3传动系统设计

齿轮用于传动系统,因此制作完成齿轮之后,要对动力头的传动系统进行整体优化,以保证动力头性能达标,体积大小符合标准。根据设计要求,动力头结构一定要满足液压钻机整体性能参数,同时设计还要考虑质量问题,以方便设备移动。本次设计决定选择一级斜齿轮进行系统运作。其传动路线为:从马达经由轴齿轮到主轴齿轮最后至主轴。

2.4箱体设计

设计初期,首先要选择箱体的材料,然后决定箱体加工方式。为了确保动力头强度达标,本次设计决定以铸造法对箱体进行加工,主要是由于该种方法制作出来的箱体结构稳定,具有很好的强度性能。在进行尺寸设计时,注意轴承前后距离,保证齿轮间距精度。为达到优化效果,设计过程中可利用仿真模型来对箱体进行三维设计。

3设计要求及装配要点

进行结构设计时,首先要考虑到动力头的反转情况,因为一定的反转速度有利于处理突发事故,有时也能满足特殊工作需要。其次,为达到钻进工艺标准,设计动力头时不能将转速与转矩固定,需要有相应的可调试范围以适应不同工况。第三,齿轮与轴承部位要保证润滑且注意动力头回转时能保持平衡,避免震动幅度过大,务必保证平稳。

对此,为达到设计要求,在进行结构装配时要注意以下事项:首先,掌握好齿轮、主轴位置关系,同时控制好键与键槽间距。如果间距过大很容易由于冲击力造成异响,从而损坏设备槽部件;其次,掌握好轴承游隙,尽量控制其不高于0.15mm,同时也不低于0.10mm。主要是由于游隙松,噪音大;游隙紧,会造成轴承热量过高。最后,掌握好齿轮间距,从而防止齿面遭到冲击,减少噪音,以避免齿轮坏损或切根现象出现。

4结语

通过结构设计优化,在动力头制造完成以后,需要国家级质检中心对设计样本进行确认,同时测试整个机体性能,只有测试达标之后方可生产并投入使用。本文所提出的动力头结构设计方案由于客观因素限制还没能应用于实践,望今后能得到实践检验,以完善对动力头结构设计的优化和调整。

参考文献:

[1]宋雨.旋挖钻机动力头系统分析[D].长春:吉林大学,2011.

[2]魏涛.多工位坑道钻机液压系统的设计与分析[D].安徽:合肥工业大学,2012.

67

KP3500型全液压转盘式钻机是我国第一代全液压特大口径工程钻机,钻孔直径可达3.5m,深度120m。该机在国内首先采用四泵双马达组成恒功率回路驱动转盘,并采用液压缸代替卷扬机,起重量大(可达1.2 MN),速度快,升降平稳,还可以在必要时进行加压钻进。该钻机1991年年底投入铜陵长江大桥使用,1992年通过建设部鉴定,此后又在广东虎门大桥、福建厦门海沧大桥、南京长江二桥、湖北荆沙长江大桥、浙江钱塘江三桥等国家重大工程中使用,因其效率高、工作平稳而受到施工单位一致好评,并荣获建设部科技进步二等奖和国家级新产品奖。因此,设计适用可靠的液压系统,对保证钻机的使用性能至关重要。 1液压系统设计的基本原则 利用国内外先进技术和成功经验,结合我国国情和钻机的具体使用要求。力求简单和适用,尽可能地利用最少的液压元件来实现钻机所具备的各种动作。这样,能够降低故障发生概率,提高能量利用率和钻机的可靠性,降低工人劳动强度。 2主油路系统 2.1调速方式和液压泵的选择 液压系统的调速方式有无级调速和有级调速两大类。无级调速具有调速范围大,能适应不同钻进工艺的要求,但是,变量控制回路和液压泵驱动机构较复杂。KP3500型全液压钻机采用4台A7V160LV1R恒功率变量泵和2台2QJM62-6.3B低速大扭矩液压马达组成恒功率调速系统,把有级变速和无级变速结合起来,拓宽了调速范围,而且在调速时不需要节流和溢流,能量利用比较合理,效率高而发热少。 由于钻机施工地层情况复杂,负载多变,要求钻机能随负载的变化自动调节转速和转矩,而恒功率变量系统能适应负载工况的要求,即随负载的增加,系统能够自动降低转速,增大转矩。并能最大限度地利用源动机的功率,达到最佳的钻进效果。A7V160LV1R恒功率变量泵的工作特点正在于它的排量能随负载压力的变化自动调节,以保证输入功率接近恒定值。若不计效率,则马达输出的功率N基本上等于泵输入的功率,亦为恒值,由马达的功率公式N=Mn/974可知,N恒定时,M与n呈双曲线关系,即在恒功率变量泵的控制下,随着负载的变化,马达输出的转矩M与转速n之间按双曲线关系自动调节,可满足工况要求,其调速特性曲线如图1所示。

摘要 本论文主要阐述了一般掩护式液压支架的设计过程。设计内容包括:选架型、总体设计、主要零部件的设计、主要零部件的校核和液压系统的设计。 由于该煤层厚度适中,选用掩护式液压支架。煤层厚度介于m ~ 5.2之 8.3 间,煤层厚度变化较大,选用调高范围大且抗水平推力强且带护帮装置的掩护式支架。支架采用正四连杆机构,以改善支架受力状况。顶梁、掩护梁、底座均做成箱体结构;立柱采用双伸缩作用液压缸,以增加工作行程来满足支架调高范围的需要。推移千斤顶采用框架结构,以减少推溜力和增大移架力。为了提高移架速度,确保对顶板的及时支护,采用锥阀液压系统。 关键词:液压支架液压四连杆机构采煤支架选型推溜移架

Abstract The article mainly elaborated the general shield type hydraulic pressure support design process. The design content includes: Chooses, the system design, the main spare part design, the main spare part examination and the hydraulic system design. Because this coal bed thickness is moderate, selects the shield type hydraulic pressure support. Coal bed thickness is situated between between the 2.5~3.8 rice, coal bed thickness change bigger, selects adjusts the high scope big also the anti- horizontal thrust is strong also the belt protects helps the equipment the shield type support. The support uses the four link motion gear, improves the support stress condition. The top-beam, caving shield, the foundation makes the packed in a box body structure; The column uses the double expansion and contraction function hydraulic cylinder, increases the power stroke to satisfy the support to adjust the high scope the need. Passes the hoisting jack to use the portal frame construction, reduces pushes slides the strength and increases moves a strength. In order to enhance

TQ458A履带式露天液压锚 固钻机 说明书 目录 一:主要用途及特点 (3) 二:技术参数 (4) 三:动力系统 (5) 四:液压系统 (6) 五:机械系统 (7) 六:电气系统 (9) 七:气动系统 (9) 八:润滑系统 (9) 九:操作系统 (10) 十:使用维护保养 (10) 十一:安全注意事项 (12) 十二:吊装运输 (13) 一、主要用途及特点 TQ458A履带式高风压深孔钻机采用柴油发动机,液压油泵组为钻机的行走、回转、推进提升等动作提供动力,钻机钻孔作业时只有潜孔冲击器消耗压缩空

气。该钻机用于各类石方工程爆破,锚固支护,探矿作业;该钻机也可采用套管跟进护壁成孔工艺钻凿水电围堰注浆孔、堤坝防渗注浆孔、基础加固注浆孔及锚孔等,新型液压嵌,技术先进,使用方便灵活 性能特点: 1、钻机结构合理,主要结构件采用国标优质钢材制造,具有足够的刚性和强度。 2、行走采用双速度液压马达,低速状态,马达扭矩大,爬坡能力强。高速状态,马达扭矩较小,速度快。 3、履带板宽280mm,可在沙土地或泥泞地行走。 4、玉柴75kw涡轮增压发动机,高压油泵,系统压力高,为系统提供强劲动力。 5、双回转马达提供高回转扭矩输出。 6、液压马达推进,提升力大,加宽型链条,广泛应用于大孔径或者深孔作业。 7、覆盖件采用薄板制造,骨架支撑,强度高;激光下料成型散热窗口,起到了 良好的通风散热效果,同时冲压有百叶窗,散热的同时兼顾美观大方。 8、液压胶管为专业厂家生产的二层钢丝编织高压胶管,外加防护套,减少磨损。 9、进口控制阀,操控柔和,手感舒适,可降低操作手的疲劳度。 10、设备选配有干式除尘器,除尘功能强劲,操作方便,可实现140孔径无尘 作业。 二、TQ458B钻机技术参数 工作风压 1.2-3.0MPa 耗风量 11-21m3/min 钻孔直径潜孔Φ90-Φ254mm 钻孔深度潜孔40m 适应岩石硬度 f=6-20

动力滑台液压传动系统设计

山东科技大学泰山科技学院 本科毕业设计(论文)开题报告 题目动力滑台液压传动系统设计 系部名称机电工程系 专业班级机械设计制造及其自动化 09-3 学生姓名李传锴 学号0942040311 指导教师宋庆军 填表时间:2013 年 4月 9 日

填表说明 1.开题报告作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。 2.此报告应在指导教师指导下,由学生在毕业设计(论文)工作前期完成,经指导教师签署意见、相关系主任审查后生效。 3.学生应按照学校统一设计的电子文档标准格式,用A4纸打印。 4.参考文献不少于8篇,其中应有适当的外文资料(一般不少于2篇)。 5.开题报告作为毕业设计(论文)资料,与毕业设计(论文)一同存档。

选择动力滑台液压系统设计的课题主要是因为在工业生产中应用十分广泛,在实际生产中探讨液压系统中较常见的工艺方法和设计结构。该课题涉及的知识面较广,设计要求也比较高。学生在设计过程中可以得到很好的锻炼,尤其是对思考能力。 课题的研究内容包括机械设计、机械原理、液压机、液压与气压传功、机械制造工艺等知识 求学生在机械知识要足够的全面和较强的创新能力。课题是典型的机械液压设计类课 机械液压方面的知识很广。 选题意义: 1综合运用和巩固机械设计相关课程的基本理论和专业知识模具设计与机械设计的初步能力

2培养分析问题和解决问题的能力。经过该设计环节掌握液压工艺 3培养认真负责、踏实细致的工作作风和严谨科学态度识的时间观念 好的职业习惯。 4 二、主要研究内容(提纲) 本论文主要阐述了组合机床动力滑台液压系统工作进给→快速退回→原位停止 本设计主要是为机床设计的液压传动系统。液压系统应用在机床中可以实现机床的自动进给,刀具的自动转换等。而且可以使机床的运动更平衡、加工精度更高、效率更高,从而实现机床的自动化。为了达到以上效果,我们做了这个设计。本设计的主要涉及的内容有机床负载的分析、运动特性的分析、液压系统图的设计、液压元件的选择、液压缸的设计等。

1、液压支架及其用途 液压支架是以液压为动力实现升降、前移等运动,进行顶板支护的设备。是煤矿综合机械化开采的关键设备,是现代煤矿实现采煤、运输和支护等所有工序全部机械化的重要环节,对现代煤矿生产意义重大。液压缸是液压支架工作时完成各种运动和承载顶板压力的关键元件,它的质量直接影响着液压支架的可靠性,进而影响到煤矿的安全和正常生产。 液压支架是用来控制采煤工作面矿山压力的结构物。采面矿压以外载的形式作用在液压支架上。在液压支架和采面围岩相互作用的力学系统中,若液压支架的各支承件合力与顶板作用在液压支架上的外载合力正好同一直线,则该液压支架对此采面围岩十分适应。液压支架是综采设备的重要组成部分。它能可靠而有效地支撑和控制工作面的顶板,隔离采空区,防止矸石进入回采工作面和推进输送机。它与采煤机配套使用,实现采煤综合机械化,解决机械化采煤工作中顶板管理落后于采煤工作的矛盾,进一步改善和提高采煤和运输设备的效能,减轻煤矿工人的劳动强度,最大限度保障煤矿工人的生命安全。 液压支架的型式很多。具体如下 按架型结构与围岩关系分: 1.掩护式(1)支撑掩护式;(2)支顶掩护式。 2.支撑掩护式(1)支顶支掩支撑掩护式;(2)支顶支撑掩护式。 3.支撑式(1)节式支架;(2)垛式支架。 按适用煤层倾角分: 1.一般工作面支架 2.大倾角支架 按适用采高分: 1.薄煤层支架 2.中厚煤层支架 3.大采高支架 按适用采煤方法分: 1.一次采全高支架 2.放顶煤支架(1)低位放顶煤液压支架;(2)中位放顶煤液压支架;(3)高位放顶煤液压支架 3.铺网支架 4.充填支架 按在工作面的位置分: 1.工作面支架 2.过渡支架(排头支架) 3.端头支架 按稳定机构分: 1.四连杆机构支架 2.单铰点机构支架 3.反四连杆机构支架 4.单摆杆式支架 5.机械限位支架(橡胶限位、弹簧钢板限位、千斤顶限位) 按组合方式分: 1.单架式支架 2.组合式支架 按控制方式分: 1.本架控制支架 2.邻架控制支架 3.成组控制支架按控制原理分: 1.液压直接控制支架 2.液压先导控制支架 3.电液控制支架除以上各种分类外,还有最新的超静定液压支架。 主要用途和适用范围

执行标准: MT/T 790-2006 Q/JH 01-2012 ZDY750 煤矿用全液压坑道钻机 使用说明书 (请在安装使用前仔细阅读本说明书) 重庆劲合机械有限公司

用户须知: ◆用户应负责钻机的安全操作和劳动组织,编制相应的安全操作规程,承担操作 人员和设备的安全责任。 ◆用户应加强对操作人员的安全培训,提高操作人员的安全意识; ◆操作人员必须经过培训才可使用本钻机; ◆操作人员使用钻机前必须详细阅读本使用说明书; ◆钻机钻孔过程中,应有专职安全员跟班作业。

安全警示: 1﹚操作人员随身衣物应合身并束紧,以免缠上钻机的运动部件而对肢体造成损伤; 2﹚液压系统中溢流阀和功能阀组出厂时均已调定,不能随意调整压力。如确需重新调定时,必须由专业技术人员或经过专业培训的技术工人严格按照说明书要求调定钻机工作压力; 3﹚钻机工作时,钻机锚固必须牢固,防止倒下伤人; 4﹚启动钻机前,操作人员应通知所有人员注意安全,仔细检查电路电缆,检验漏电保护装置状态,检查钻机锚固是否牢固,只有在确认人员和设备都安全后,方可启动钻机运转; 5﹚钻机在钻孔过程中,当钻杆之间采用螺纹连接时,动力头严禁反转,只有在加接或拆卸钻杆时,夹持器夹紧钻杆时方可反转; 6﹚钻机钻孔过程中加接钻杆时,夹持器必须夹紧钻杆,防止钻杆从钻孔中滑落伤人;7﹚钻机钻孔过程中,钻机前方严禁站人,操作人员站在钻机的侧面,严禁操作人员正对 钻杆操作; 8﹚在更换碟簧时,先用两个长螺栓将动力头中连接卡盘前壳和变速箱体的任一对角线两个螺栓更换,在慢慢拆卸其余的螺栓,防止卡盘壳体弹出伤人 9﹚钻机钻孔过程中,操作人员观察钻机外露运动部件时,应注意安全; 10﹚钻机液压系统不得在泄露状态下运转,当液压油有泄漏时,应及时处理; 11﹚钻机配置的电动机应使用YBK2 型防爆电机;钻机配套电动机、液压胶管等应有安全标志,且在有效期内; 12﹚不允许在井下拆卸电动机或带有防爆标志牌的部件,不允许在井下拆开或检修液压马达、液压泵等高精度液压元件; 13﹚停机不用时应切断电源。

ZY-650型煤矿用全液压钻机说明书 ZY-650型煤矿用全液压钻机(以下简称钻机)主要用于煤矿井下钻进瓦斯抽(排)放孔、注浆灭火孔、煤层注水孔、防突卸压孔、地质勘探孔及有关工程用孔。适用于岩石坚固性系数f 8的各种煤层、岩层。要求巷道或钻场断面大于6.5m2,高度大于2.3m,宽度大于2.8m。 产品特点 ZY-650型煤矿用全液压钻机采用液压传动结构,具有钻进能力大,钻进速度快,操作简单,工作稳定可靠,移动安装方便等特点,同时泵站和主机分离,有利于防止钻孔突出事故中伤人,安全系数高。钻机整体结构主要由泵站、动力头、机架、立柱框架或座架结构、操纵台和钻具等6大部分组成。 技术参数 钻进深度: m 150 开孔直径: mm 87、115 终孔直径: mm 65、75钻杆规格: mm ф50×800(ф42×800)钻孔倾角:(°) 0~90 输出扭矩: N.m ≥650 输出转速: r/min 100 工作压力: MPa 12.5 推力: kN 30 拉力: kN 22 锚固力: kN 50×2 电动机功率: kW 15,18.5 电动机电压: V 380/660 工作介质: 46#液压油 油箱容积: L 90 主机外形尺寸(长宽高): mm 2107×380×355 泵站外形尺寸(长宽高): mm 1400×700×695 整机质量: kg 1200(不含钻具)

ZY—650型煤矿用全液压钻机操作规程 1.开机前的准备工作 1.1 检查各油管连接是否正确。 1.2 检查各连接螺丝是否拧紧,立柱是否锚牢固。 1.3 点动电动机,检查电动机的旋向与齿轮泵壳体上的标定转向是否一致。 1.4 冷却水是否正常流通。 1.5 检查操纵多路阀手把,使其处于中位。 2.钻进时的操作 2.1 钻机空运转1min,检查钻机各部件运转是否正常。 2.2 操作卡盘手把,使卡盘夹紧水辫轴锥螺纹或钻杆,开启冷却水。 2.3 操纵旋转手把至正转位,使动力头带动钻杆正转。 2.4 待孔口见到返水后,操纵前进、后退手把至前进位,使给进油缸以正常速度钻进。 2.5 在钻进过程中,因切削阻力发生变化时,可调节微调来控制推进速度。微调反时针旋转,推进速度加快、顺时针旋转推进速度减慢。 3.加接钻杆时的操作 3.1 钻进完成1根钻杆深度需加接钻杆时,先停止推进,再停止旋转,关闭冷却水。 3.2 操纵夹持手把,使夹持器夹紧钻杆,将微调节流阀开启(右旋)。 3.3 回转器反转,与此同时,后退进给油缸,使水辫轴与钻杆旋离。 3.4 停止旋转,操纵快速进退手把至快退位置,使卡盘快速退到位。

全液压钻机液压系统的设计 郑州勘察机械厂 张红军 魏永辰 王慧基 马占才 顾荣森 KP3500型全液压转盘式钻机是我国第一代全液压特大口径工程钻机,钻孔直径可达3.5 m,深度120m。该机在国内首先采用四泵双马达组成恒功率回路驱动转盘,并采用液压缸代替卷扬机,起重量大(可达1.2 MN),速度快,升降平稳,还可以在必要时进行加压钻进。该钻机1991年年底投入铜陵长江大桥使用,1992年通过建设部鉴定,此后又在广东虎门大桥、福建厦门海沧大桥、南京长江二桥、湖北荆沙长江大桥、浙江钱塘江三桥等国家重大工程中使用,因其效率高、工作平稳而受到施工单位一致好评,并荣获建设部科技进步二等奖和国家级新产品奖。因此,设计适用可*的液压系统,对保证钻机的使用性能至关重要。 1 液压系统设计的基本原则 利用国内外先进技术和成功经验,结合我国国情和钻机的具体使用要求。力求简单和适用,尽可能地利用最少的液压元件来实现钻机所具备的各种动作。这样,能够降低故障发生概率,提高能量利用率和钻机的可*性,降低工人劳动强度。 2 主油路系统 2.1 调速方式和液压泵的选择 液压系统的调速方式有无级调速和有级调速两大类。无级调速具有调速范围大,能适应不同钻进工艺的要求,但是,变量控制回路和液压泵驱动机构较复杂。KP3500型全液压钻机采用4台A7V160LV1R恒功率变量泵和2台2QJM62-6.3B低速大扭矩液压马达组成恒功率调速系统,把有级变速和无级变速结合起来,拓宽了调速范围,而且在调速时不需要节流和溢流,能量利用比较合理,效率高而发热少。 由于钻机施工地层情况复杂,负载多变,要求钻机能随负载的变化自动调节转速和转矩,而恒功率变量系统能适应负载工况的要求,即随负载的增加,系统能够自动降低转速,增大转矩。并能最大限度地利用源动机的功率,达到最佳的钻进效果。A7V160LV1R恒功率变量泵的工作特点正在于它的排量能随负载压力的变化自动调节,以保证输入功率接近恒定值。若不计效率,则马达输出的功率N基本上等于泵输入的功率,亦为恒值,由马达的功率公式N=Mn /974可知,N恒定时,M与n呈双曲线关系,即在恒功率变量泵的控制下,随着负载的变化,马达输出的转矩M与转速n之间按双曲线关系自动调节,可满足工况要求,其调速特性曲线如图1所示。 图1恒功率变量泵-定量马达回路调速特性曲线

XXXX校名 课程设计说明书 学生姓名:学号: 学院: 专业: 题目:卧式钻床动力滑台液压传动系统设计 指导教师:职称: 职称: 20**年12月5日

目录 1.负载分析 (2) 2.绘制液压工况(负载速度)图 (3) 3.初步确定液压缸的参数 (3) 3.1.初选液压缸的工作压力: (3) 3.2.计算液压缸尺寸: (4) 3.3.计算液压缸在工作循环中各阶段的压力、流量及功率: (4) 3.4.绘制液压缸工况图 (5) 4.拟定液压系 (5) 4.1.选择液压回路 (5) 4.2.液压系统的组合 (5) 5.液压元件的计算和选择 (7) 5.1.确定液压泵的容量及驱动电机的功率: (7) 5.2.液压泵的流量 (7) 5.3.选择电动机 (7) 5.4.元件选择 (8) 5.5.确定管道尺寸 (8) 5.6.确定油箱容积: (8) 6.管路系统压力损失验算 (9) 6.1.判断油流状态 (9) 6.2.沿程压力损失 (9) 6.3.局部压力损失 (10) 7.液压系统的发热与温升验算 (11) 7.1.液压泵的输入功率 (11) 7.2.有效功率 (11) 7.3.系统发热功率 (11) 7.4.散热面积 (11) 7.5.油液温升 (11) 8.参考文献: (12)

1. 负载分析 1.切削力: Ft=16000N 2.导轨摩擦阻力 静摩擦力: fs F =W f S =0.2 ?20000 = 4000N 动摩擦力:fd F = W f d =0.1?20000 = 2000N 3.惯性阻力 (1)动力滑台快进惯性阻力m F ,动力滑台启动加速、反向启动加速和快退减速制动的加速度相等,s m v /15.0=?,s t 20.0=? N t v g w F m 153020.015 .08.920000=?=??= (2)动力滑台快进惯性阻力' m F ,动力滑台由于转换到制动是减速,取s m v /1074-?=?, s t 20.0=? N t v g w F m 14.720 .01078.9200004' =??=??=- 液压缸各动作阶段负载列表如下: 工况 计算公式 液压缸负载F (N ) 液压缸推力 (m F F η =) 启动 F= W f S 5000 5556 加速 F =W f d + m F 6326 7029 快进 F=W f d 2500 2778 工进 F=t F +W f d 18000 20000 制动 F =W f d — ' m F 2483 2759 快退 F=W f d 2500 2778 制动 F =W f d — m F —1326 —1473

液压钻机说明书

ZYW-1900R型煤矿用全液压坑道钻机说明书(软煤层用) 感谢您选购本产品!为了保证安全并获得最佳效能,安装、使用产品前,请详细阅读本使用说明书并妥善保管,以备今后参考。 ◆用户应负责钻机的安全操作和劳动组织,编制相应的安全操作 规程,承担操作人员和设备的安全责任。 ◆用户应加强对操作人员的安全培训,提高操作人员的安全意 识; ◆操作人员必须经过培训才可使用本钻机; ◆操作人员使用钻机前必须详细阅读本使用说明书; ◆钻机钻孔过程中,应有专职安全员跟班作业。

安全警示: 1)操作人员随身衣物应合身并束紧,以免缠上钻机的运动部件而对 肢体造成损伤; 2)液压系统中溢流阀和功能阀组出厂时均已调定,不能随意调整压 力。如确需重新调定时,必须由专业技术人员或经过专业培训的技术工人严格按照说明书要求调定钻机工作压力; 3)钻机工作时,钻机锚固必须牢固,防止倒下伤人; 4)启动钻机前,操作人员应通知所有人员注意安全,仔细检查电路 电缆,检验漏电保护装置状态,检查钻机锚固是否牢固,只有在确认人员和设备都安全后,方可启动钻机运转; 5)钻机采用螺旋钻杆六方接头方式连接,高强度螺栓锁紧,在钻孔 过程中,当钻机出现卡钻时,能够反转把钻杆从孔中退出; 6)加接、拆卸钻杆时,夹持器必须夹紧钻杆,防止钻杆从钻孔中滑 落伤人; 7)加接钻杆时,确保操作人员装好高强度螺栓并站在钻机的侧面 后,才可操作钻机继续钻进 8)钻机钻孔过程中加接和拆卸钻杆时,夹持器必须夹紧钻杆,防止 钻杆从钻孔中滑落伤人; 9)钻机钻孔过程中,钻机前方严禁站人,操作人员站在钻机的侧 面,严禁操作人员正对钻杆操作; 10)钻机钻孔过程中,操作人员靠近钻机外露运动部件时,应注

车装钻机液压系统泄露的控制及维护 总装一分厂 李湛 2007年6月

的控制及维护 摘要: “漏油”几乎是所有车装钻机的通病,经常可以在车间及试验场看到车上车下油迹斑斑,成为一项久攻不下的顽疾。液压系统的泄漏严重影响着系统工作的安全性,造成油液浪费、污染周围环境、增加机器的停工时间、降低生产率、增加生产成本及对产品造成污损。因此,对液压系统的泄漏我们必须加以控制。 关键词: 液压系统(hydraulic system)泄漏(leak)管线(pipeline)冲击(impact)振动(vibration)磨损(abrasion) 控制(control)措施(measure)维护(maintenance) 设备(Equipment) 目录: 一、装钻机的液压系统 二、液压系统存在的泄漏现象 三、液压系统泄漏的原因 四、控制泄漏的措施 五、液压设备的维护

的控制及维护 一、车装钻机的液压系统 液压系统贯穿车装钻机的各个部分,是每一台设备的重要组成,它由: (1)动力装置——液压泵; (2)控制调节装置——溢流阀、截止阀、换向伐、单向伐等伐件; (3)执行装置——液压缸、液压马达、钻杆动力钳等; (4)辅助装置——油箱、滤油器、管道接头等。 四个部分组成,它的主要部件包括:动力源系统、控制阀件、液压支腿系统、液压绞车及崩扣缸系统、井架起升系统等。 二、液压系统存在的泄露现象 “漏油”几乎是所有车装钻机的通病,经常可以在车间及试验场看到车上车下油迹斑斑,成为一项久攻不下的顽疾。液压系统的泄漏严重影响着系统工作的安全性,造成油液浪费、污染周围环境、增加机器的停工时间、降低生产率、增加生产成本及对产品造成污损。因此,对液压系统的泄漏我们必须加以控制。 三、液压系统泄漏的原因 提起泄漏的原因,可能很多人首先想到的就是安装不到位,该拧紧的地方没有拧紧或是生料带没有缠够。这些可能是造成泄漏的原因,但仅此而已吗?单单是安装失误就如此难以解决吗?问题远远不

哈尔滨工业大学 液压传动大作业 设计说明书 设计题目卧式组合机床液压动力滑台 机电工程学院班 设计者 2010 年4 月10 日 流体控制及自动化系 哈尔滨工业大学

液压传动大作业任务书 学生姓名班号 设计题目钻镗两用卧式组合机床液压动力滑台 1.液压系统用途(包括工作环境和工作条件)及主要参数: 卧式组合机床液压动力滑台。切削阻力F=15kN,滑台自重G=22kN,平面导轨,静摩擦系数0.2,动摩擦系数0.1,快进/退速度5m/min,工进速度100mm/min,最大行程350mm,其中工进行程200mm,启动换向时间0.1s,液压缸机械效率0.9。 2.执行元件类型:液压缸 3.液压系统名称: 钻镗两用卧式组合机床液压动力滑台。 设计内容 1. 拟订液压系统原理图; 2. 选择系统所选用的液压元件及辅件; 3. 设计液压缸; 4. 验算液压系统性能; 5. 编写上述1、2、3和4的计算说明书。 指导教师签字 教研室主任签字 年月日签发(董谚良老师,手机,,办公电话,86402748)

目录 1 序言···································································- 1 - 2 设计的技术要求和设计参数 ·········································- 1 - 3 工况分析 ·····························································- 2 - 3.1 确定执行元件 ······················································- 2 - 3.2 分析系统工况 ······················································- 2 - 3.3 负载循环图和速度循环图的绘制 ··································- 4 - 3.4 确定系统主要参数 ·················································- 5 - 3. 4.1 初选液压缸工作压力······················································- 5 - 3.4.2 确定液压缸主要尺寸······················································- 5 - 3.4.3 计算最大流量需求·························································- 7 - 3.5 拟定液压系统原理图···············································- 8 - 3.5.1 速度控制回路的选择······················································- 8 - 3.5.2 换向和速度换接回路的选择·············································- 9 - 3.5.3 油源的选择和能耗控制················································· - 10 - 3.5.4 压力控制回路的选择···················································· - 11 - 3.6 液压元件的选择·················································· - 12 - 3.6.1 确定液压泵和电机规格················································· - 13 - 3.6.2 阀类元件和辅助元件的选择··········································· - 14 - 3.6.3 油管的选择································································ - 16 - 3.6.4 油箱的设计································································ - 18 - 3.7 液压系统性能的验算············································· - 19 - 3.7.1 回路压力损失验算······················································· - 19 - 3.7.2 油液温升验算····························································· - 20 -

一、各种钻机的操作方法 1、操作前的准备工作: (1)钻机安装应牢固,变速箱及油箱内的油位应合适,安全防护罩及防尘盖必须齐全。(2)各部分操作手把应处在正确位置。 (3)调试钻机时,要求各转动部分运转应正常,开关启动应灵活可靠。钻机空载运行10分钟。确认无问题后,方可接上钻杆、钻头,接通水源,由司机操作开始钻孔。 2、各类钻机的操作方法按各钻机使有说明书执行。 (1)MYZ系列液压钻机的操作方法是: ①利用操纵台的操作手把来控制钻杆的旋转和推进。操作手把由空档位向前推动时,钻头顺时针方向旋转,进行钻孔或安装钻杆,操作手把由空档向后拉时,钻头反时针方向旋转,可拆卸钻杆; ②推移给进油缸的操作手把可控制钻头前进或后退,向前推时钻头前移,向后拉时钻头后退; ③需快速推进或后退时可操纵快速操作手把,操作方式与给进油缸相同,即推前进拉后退; ④利用节流阀控制给进速度。手柄顺时针方向转动时速度加大,反时针方向转动时速度减小,钻进时可根据岩性随时调节节流阀,加大或减小推进压力。 (2)MK系列全液压钻机的操作方法如下: ①油马达回转操作手把向前推,回转器正转,手把向后拉,回转器反转,中间位停止; ②卡盘、夹持器的操作手把向前推,夹持器松开(卡盘要紧),手把向后拉,卡盘松开(夹持器卡紧),手把在中间位置时,卡盘、夹持器均卡紧。 ③给进、起拔操作手把向前推,回转器前进,即给进、手把向后拉,回转器后退,即拔起,手把在中间位置时,回转器浮动,此时可装卸钻杆。 ④操纵截止阀手把可接通或关闭夹持器的油路。手把处于水平位置时油路接通,手把处于垂直位置时油路关闭,夹持器处于松开位置; ⑤操纵增压调节手轮可调节系统的辅加压力。顺时针旋转手轮时,系统压力提高。 ⑥操纵给进压力调节手轮可改变给进压力。顺时针方向旋转时,给进压力增加,反时针方向旋转时,给进压力减小。 二、钻孔 1、钻孔时要严格按照测量人员标定的孔位及施工措施中规定的方位、角度、孔深等进行施工,不经测量人员同意不得擅自改动。 2、安装钻杆时应注意以下问题: (1)先检查钻杆,应不堵塞、不弯曲、丝口未磨损;不合格的不得使用。 (2)连接钻杆时要对准丝口,避免歪斜和漏水;

王志钢等:美国SCHRAMM(善姆)公司第5卷第1期 美国SCHRA MM!善姆"公司 !!!全美第一台全液压钻机生产商 王志钢温亚平 (北京国腾新科贸有限公司北京100086) l公司概况 美国SCHRAMM(善姆)公司由Chris D. S chra mm先生创立于1900年9总部位于美国宾西法尼亚州O它是世界范围内钻机及其相关设备的主要供应商之一O目前9该公司的钻机销售范围已涵盖6大洲\100多个国家9拥有6000多个用户9广泛服务于浅层石油\天然气\煤层气开采\煤田事故抢险\巷道通风孔\地质矿产勘探\地热资源开采\环境科学钻探\水井\爆破孔\建筑基础施工等领域O 2公司历史 美国SCHRAMM公司最早生产各种根据客户需要组装的小型车装式钻机9从20世纪50年代开始直到1978年间9开始生产具有固定标准\性能稳定可靠的T64型钻机O随着钻机市场需求的不断增加和施工工艺的改变9SCHRAMM公司从20世纪70年代末期陆续增添了T450\T660\T685型钻机O1981年公司开始生产TM系列钻机9即拖车装钻机9钻机的提升力达到70!90t9从而满足了浅层石油\天然气和大口径深水井的需求O该系列钻机的最新型号为TM2009配合完全自动化的钻杆装卸系统和强大的顶部驱动装置9实现了钻进作业的高效性O 图l T555C钻机 20世纪80年代末期9为适应软土地层和环境钻探市场的扩大9SCHRAMM公司又设计并生产了两款能同时满足取心钻进\螺旋钻进\空气泡沫和泥浆循环钻进等多种钻进工艺要求的中小型钻机T200和T S00O 2002年9S种新型钻机成功投放市场I T1S0XD\T555和T555C O这些钻机无论从运输小型化\用途多样化9还是操作人性化上都体现了当今世界领先的技术水平O SCHRAMM公司20世纪80年代开始进入亚太市场9迄今已在俄罗斯\日本\韩国和东南亚等国家和地区销售数百台9仅韩国就拥有50多台SCHRAMM公司产品9并成为韩国军队装备O 2000年9时值SCHRAMM百年庆典之际9发生了一件该公司历史上堪称里程碑的事件I第一台T685W S钻机购买合同在中国签约成功9 SCHRAMM产品开始正式进入中国市场O 图2T685W S钻机 3产品特点 从20世纪70年代后期9SCHRAMM公司的产品全部采用国际领先的全液压顶驱式和模块化结构设计9通过更换不同的执行模块来满足不同作业的要求9钻机部分可在卡车\拖车和履带式底盘之中任意选择O 在SCHRAMM公司系列钻机中9T450钻机作 8S

1、液压传动的工作原理与组成 0 1、1工作原理 0 1、2液压系统的基本组成 0 2、设计要求 0 2、2机床的其她工作参数如下: (1) 3、液压系统工况分析 (1) 3、1运动分析 (1) 3、2负载分析 (2) 3、2、1工作阻力 (2) 3、2、2摩擦阻力 (2) 3、2、3惯性力 (2) 4、液压系统方案设计 (3) 4、1选择调速回路 (3) 4、2选择油源形式 (3) 4、3选择快速运动与换向回路 (3) 4、4选择速度换接回路 (4) 4、5选择调压与卸荷回路 (4) 6、组成液压系统 (4) 5、确定液压系统主要参数 (5) 5、1初选液压缸工作压力 (5) 5、2计算液压缸主要尺寸 (5) 5、3液压泵的参数计算 (7) 5、3、1 计算液压泵的流量 (7) 5、3、2 确定液压泵的规格与电动机功率 (8) 6、液压元件的选择 (8) 6、1液压阀及过滤器的选择 (8) 6、2油管的选择 (9) 6、2、1 确定油管 (9) 6、3油箱的选择 (11) 7、验算液压系统性能 (11) 7、1验算系统压力损失 (11) 7、1、1判断流动状态 (11) 7、1、2计算系统压力损失 (11) 7、1、3快进 (12) 7、1、4工进 (13) 7、1、5快退 (13) 7、2验算系统发热与温升 (14)

《液压与气压传动》 课程设计说明书 院、系: 机械工程学院 业: 机械工程 学生姓名 : 班级: 指导教师姓名: 职称: 教授 最终评定成绩: 2017 年12月11日至2017 年12月15日

1、液压传动的工作原理与组成 液压传动就是用液体作为工作介质来传递能量与进行控制的传动方式。液压系统利用液压泵将原动机的机械能转换为液体的压力能,通过液体压力能的变化来传递能量,经过各种控制阀与管路的传递,借助于液压执行元件(缸或马达)把液体压力能转换为机械能,从而驱动工作机构,实现直线往复运动与回转运动。驱动机床工作台的液压系统就是由邮箱、过滤器、液压泵、溢流阀、开停阀、节流阀、换向阀、液压缸以及连接这些元件的油管、接头等组成。 1、1工作原理 (1)电动机驱动液压泵经滤油器从邮箱中吸油,油液被加压后,从泵的输出口输入管路。油液经开停阀、节流阀、换向阀进入液压缸,推动活塞而使工作台左右移动。液压缸里的油液经换向阀与回油管排回邮箱。 (2)工作台的移动速度就是通过节流阀来调节的。当节流阀开大时,进入液压缸的油量增多,工作台的移动速度增大;当节流阀关小时,进入液压缸的油 量减少,工作台的移动速度减少。由此可见,速度就是油量决定的。 1、2液压系统的基本组成 (1)能源装置——液压泵。它将动力部分所输出的机械能转换成液压能,给系统提供压力油液。 (2)执行装置——液压机。通过它将液压能转换成机械能,推动负载做功。(3)控制装置——液压阀。通过它们的控制调节,使液流的压力、流速与方向得以改变,从而改变执行元件的力、速度与方向。 (4)辅助装置——邮箱、管路、储能器、滤油器、管接头、压力表开关等。 通过这些元件把系统联接起来,以实现各种工作循环。 (5)工作介质——液压油。绝大多数液压油采用矿物油,系统用它来传递能量与信息。 2、设计要求 设计一台组合机床动力滑台液压系统。 2、1机床要求的工作循环就是:要求实现工件快进、工进、快退等过程,最后自动停止;动力滑台采用平导轨,往复运动的加速、减速时间t 为0、2s。

矿用液压支架结构件的焊接技术 发表时间:2018-10-01T17:28:33.590Z 来源:《防护工程》2018年第16期作者:贝家震 [导读] 科学社会的进步也推动了煤矿挖掘产业的发展,煤矿挖掘产业所涉及到的焊接技术得以改善与更新。 核工业井巷建设公司 摘要:科学社会的进步也推动了煤矿挖掘产业的发展,煤矿挖掘产业所涉及到的焊接技术得以改善与更新。液压支架就是在新时期出现的一个重要的支护设备,其有效的推动了煤矿产业的发展,但是由于其设计结构较为复杂、焊接量较大等,致使其在开展具体焊接操作的时候稳定性较差,较易出现裂纹等,这些都影响了煤矿液压支护结构件的应用寿命。本文主要对矿用液压支架结构件的焊接技术相关内容进行了简要的分析,希望可以给相关人士提供一定的借鉴。 关键词:液压支架;支架结构件;焊接技术 前言: 在煤矿开挖工作之中,液压支架是一个十分重要的支护设备。其主要是由顶梁、前梁以及挑梁等构成的。液压支架结构件是由箱体式结构构成的,而且全是由钢板来进行焊接施工操作,这就使得在具体工程施工中由于焊接的任务量多、结构较为复杂等问题,致使焊接变形问题的出现,难以有效保证焊接工程的施工质量水平。所以要求在液压支架结构件焊接过程中,要有效的掌握各工序的情况,从而使得液压支架结构的焊接质量得以有效的提升。 1.液压支架结构件的工艺性能评估 焊接材料的质量水平会直接影响到整个液压支架结构件的质量水平,因此在液压支架结构件工艺评估的时候,一定要注意选择使用适当的焊接材料。据相关调查研究发现,现在很多煤矿企业在选择钢板材料的时候,一般会首先选择低合金材质结构的,而且是在340MPa等级的钢板。这主要是因为这类钢板本身的含碳量较低,据研究发现,含碳量可以小于0.3%,而且其成分中有2%是合金,这类构件的焊接性能较好,而且并无较为严重的淬硬问题。所以在对这类钢材开展焊接的时候,一定要将预热温度选择为110℃---145℃,并且要把液压支架架构刚才都拿到室内开展焊接操作,需要注意的是室内的温度应该控制为高于6℃。在工程施工之前对液压支架结构件的具体工艺性能进行相应的评估,对于保证工程的施工质量水平,具有十分重要的作用,因此一定要切实做好液压支架结构件的工艺性能评估工作。除此之外,还应该切实做好材料的处理工作,应该将焊接施工所需要的工程施工材料放置到一个固定的区域,并且安排专人进行看管,从而保证材料的质量水平,唯有如此才能够有效的保证工程的质量水平。 2.科学选择液压支架结构件的焊接气体 一般来说,在进行煤矿液压支架结构焊接的时候,会将焊缝的形状给定为V形或者角形,根据液压支架各结构件的特点,可以把搭接接头、角接接头、T型接头等当作焊接施工中的重要接头形式。在选择焊接气体的时候,不仅要充分考虑到结构件本身的特点,还应该对焊缝强度与焊缝形式开展科学合理的分析,可应用复氩混合气体作为焊接气体来使用。这主要是因为复氩混合气体自身成分之中含有25%的二氧化碳,以及75%的氩气,所以在应用的时候起能够科学的掌握溶液的情况,而且能够使得熔滴不易溅出,在实际焊接施工操作过程中能够使得构件快速成型,切实降低气孔的生产率,所以其能够从本质上保证煤矿液压支架结构件的焊接质量水平,因此,一定要科学的选择液压支架结构件的焊接气体。 3.科学选择焊前预热法 在矿用液压支架结构件的焊接施工中,焊接的温度控制是整个工程的一个重点也是一个难点,其在整个焊接工作中处于非常重要的地位,发挥着非常重要的作用。对焊接温度予以有效的利用,可以有效的提升工程的质量水平,提升焊接的效果。在液压支架结构件焊接施工之前的预热阶段也是非常重要的,若科学的选择焊接施工前的预热法以及预热温度,不但能够有效的改善焊工的工作条件,最大限度的保证产品的质量水平,并且还能够有效的降低焊接施工的成本。对液压支架结构件开展预热施工操作时非常重要的,一定要注意选择适当的方法开展。煤矿施工企业可以根据其结构钢板的焊接状况,针对性的选择局部加热发或者整体加热法来对强度不同的组焊钢板开展焊接施工操作。比如说:Q550与Q695;Q690与Q450等。我们可以拿Q695钢板材进行举例,并且对工程焊接焊接的流程进行相应的说明:第一,一定要通过应用焊接预热的方法将其带到加热炉之中,从而实现整体的预处理,应该对预热的温度予以有效的控制,一般应该控制在120℃---190℃左右;通过点温计的方法对焊接施工中实际的层间温度情况予以具体的监测,对于那些不到100℃----110℃的结构钢板需要重新入炉再进行预热,最好将实际温度控制于140℃---190℃之间;在开始焊接程序之前,应该在距离焊接位置的75mm---105mm范围之中的焊缝进行预热,在160℃---190℃的时候,实际温度在合理的范围之中,此时可以适当的增强一下施焊的温度。 在开展刚才焊接施工的时候,焊接的电阻能够保证层间的温度一直维持在75℃---110℃左右,在这里需要注意的是,强度为Q550等级之下的钢板不用对其再开展入炉预热的施工操作。 4.增强对焊接过程的监督与控制 在现在煤矿液压结构件角焊缝施工中通常会运用多层多道焊的方法进行焊接。其操作步骤主要包括:先在底层之上打出1.5m---3m,之后应用1层到3层的划分标准再结合焊脚的实际尺寸焊接成形。根据具体的情况,可以依靠船型焊接技术对那些小于9mm的单边V型坡口、塞焊缝、角焊缝等进行有效的应用,从而完成焊接的施工,在进行了一层打底之后,才可以开展盖面焊成施工。在工程的实际操作过程之中,应该避免应用下坡焊接的施工技术,应该根据工程实际状况最大限度的应用平焊技术开展焊缝处理工作;严格应用包角焊接技术来有效的处理夹角相邻的焊缝,需要注意的是夹角和收弧点与引弧点间的距离应该大于45mm;对那些事先预留的压支架结构件释放孔可不予以焊接操作,并且在其应力集中的地方不可以开展收弧或者引弧操作。除此之外,在工程施工中还应该切实保证温度的科学性与合理性,焊接的温度会直接影响到整个焊接的质量。科学的焊接温度能够有效的提升焊接的效果与水平,如果焊接温度把握的不好,很可能会影响到焊接施工的质量。 5.科学合理安排焊接顺序及其形式 在开展煤矿液压直接爱结构件焊接施工的时候,可依据工程的实际情况有效的运用科学的焊接顺序开展焊接施工,现在常用的焊接顺