铸钢件冒口的设计规范 钢水从液态冷却到常温的过程中,体积发生收缩。在液态和凝固状态 下,钢水的体积收缩可导致铸件产生缩孔、缩松。冒口的作用就是补缩铸件,消除缩孔、缩松缺陷。另外,冒口还具有出气和集渣的作用。 1、冒口设计的原则和位置 1.1 冒口设计的原则 1.1.1、冒口的凝固时间要大于或等于铸件(或铸件被补缩部分)的凝固时间。 1.1.2、冒口所提供的补缩液量应大于铸件(或铸件被补缩部分)的液态收缩、凝固收缩和型腔扩大量之和。 1.1.3、冒口和铸件需要补缩部分在整个补缩的过程中应存在通道。 1.1.4、冒口体内要有足够的补缩压力,使补缩金属液能够定向流动到补缩对象区域,以克服流动阻力,保证铸件在凝固的过程中一直处于正压状态,既补缩过程终止时,冒口中还有一定的残余金属液高度。 1.1.5、在放置冒口时,尽量不要增大铸件的接触热节。 1.2、冒口位置的设置 1.2.1、冒口一般应设置在铸件的最厚、最高部位。 1.2.2、冒口不可设置在阻碍收缩以及铸造应力集中的地方。 1.2.3、要尽量把冒口设置在铸件的加工面或容易清除的部位。 1.2.4、对于厚大件一般采用大冒口集中补缩,对于薄壁件一般采用小冒口分散补缩。 1.2.5、应根据铸件的技术要求、结构和使用情况,合理的设置冒口 1.2.6、对于清理冒口困难的钢种,如高锰钢、耐热钢铸件的冒口,要少放

或不放,非放不可的,也尽量采用易割冒口或缩脖型冒口。 2、设置冒口的步骤与方法 冒口的大小、位置及数量对于铸钢件的质量至关重要。对于大型铸钢件来说,必须把握技术标准及使用情况,充分了解设计意图,分清主次部位,集中解决关键部位的补缩。以模数法为例,冒口设计的步骤如下: 2.1、对于大、中型铸钢件,分型面确定之后,首先要根据铸件的结构划分补缩范围,并计算铸件的模数(或铸件被补缩部分的模数)M 铸。 2.2、根据铸件(或铸件被补缩部分)的模数M 铸,确定冒口模数M 冒。 2.3、计算铸件的体收缩ε。 2.4、确定冒口的具体形状和尺寸。 2.5、根据冒口的补缩距离,校核冒口的数量。 2.6、根据铸件结构,为了提高补缩距离,减少冒口的数量,或者使冒口的补缩通道畅通,综合设置内外冷铁及冒口增肉。 2.7、校核冒口的补缩能力,要求ε(V 冒+V 件)≤V 冒η。 3、设计冒口尺寸的方法 3.1、模数法 在铸件的材料、铸型的性质和浇注条件确定之后,铸件的凝固时间决定于铸件的模数。 模数M=V/A (厘米),V —体积(厘米3);A—散热面积(厘米2)。 随着办公条件的改善,计算机的普及,模数可以用计算机进行计算。方法是:用SolidWorks 软件画出铸件(或铸件被补缩部分)的立体图,计算出铸件的体积和

铸铁件冒口设计手册 诸葛胜 福士科铸造材料(中国)有限公司

铸铁冒口设计手册 一、概述 冒口是一个个储存金属液的空腔。其主要作用是在铸件成形过程中提供由于体积变化所需要补偿的金属液,以防止在铸件中出现的收缩类型缺陷(如图1和图2所示),而这些需要补偿的体积变化可能有: 图1 各种缩孔图2 缩孔生产图a)和冒口的补缩图b) 1—一次缩孔 2—二次缩孔 3—缩松 1—缩孔 2—型腔胀大 3—铸件(虚线以内) 4—显微缩松 5—缩陷(缩凹,外缩孔) (1)铸型的胀大 (2)金属的液态收缩 (3)金属的凝固收缩 补偿这些体积变化所需要的金属液量随着铸型和金属种类的不同而异。此外,冒口还有排气及浮渣和非金属夹杂物的作用。铸件制成后,冒口部分(残留在铸件上的凸块)将从铸件上除去。由此,在保证铸件质量要求的前提下,冒口应尽可能的小些,以节省金属液,提高铸件成品率。 由此冒口的补缩效率越高,冒口将越小,铸件成品率越高、越经济。FOSECO公司的发热保温冒口具有高达35%的补缩效率;因而,具有极高的成品率和极其优越的经济性。在金属炉料价格飞涨的情况下,其优越性显得尤其突出。另外,高品质发热保温冒口,及其稳定可靠的产品质量是获得高品质铸件的重要手段和可靠的质量保证。

二、铸铁的特点 铸钢和铸铁都是铁碳合金,它们在凝固收缩过程中有共同之处)如凝固前期均析出初生奥氏体树枝晶,都存在着液态、凝固态和固态下的收缩),但也有不同的特点。其根本不同之处是铸铁在凝固后期有“奥氏体+石墨”的共晶转变,析出石墨而发生体积膨胀,从而可部分地或全部抵消凝固前期所发生的体积收缩,即,具备有“自补缩的能力”。因此在铸型刚性足够大时,铸铁件可以不设冒口或采用较小的冒口进行补缩。 灰铸铁在共晶转变过程中析出石墨,并在与枝晶间的液体直接接触的尖端优先长大,其石墨长大时所产生的体积膨胀直接作用在晶间液体上,进行“自补缩”。对于一般低牌号的灰铁铸件,因碳硅含量高,石墨化比较完全,其体积膨胀量足以补偿凝固时的体收缩,故不需要设置冒口,只放排气口。但对高牌号的灰铸铁件,因碳、硅含量较低,石墨化不完全,其产生的体积膨胀量不足以补偿铸件的液态和凝固体收缩,此时必须要设置冒口。 球墨铸铁在共晶转变时石墨的析出同样会产生体积膨胀,但是它产生缩松的倾向性却比灰铸铁大得多。因为球墨铸铁共晶团的石墨核心是在奥氏体包围下长大的,石墨球长大时所产生的体积膨胀要通过奥氏体的膨胀来发生作用,这个膨胀只有一小部分被传递到枝晶间的液体上,而大部分却是作用在相邻的共晶团或初生奥氏体骨架上,正因为如此,导致了球墨铸铁产生缩前膨胀的倾向比灰铸铁大得多。另外,球墨铸铁呈“糊状凝固”,在整个凝固期间它的外壳的坚实程度远远比不上灰铸铁,如果铸型刚性不够,会使石墨化产生的体积膨胀的大部了分消耗于外壳膨胀,结果枝晶间或共晶团之间的内部液体的液态收缩和凝固收缩得不到补偿;同时由于球墨铸铁凝固时析出的石墨共晶团细而多,即使使用冒田进行补缩,当冒口效率不高,保持液态时间不够长或压力不够大时,效果常不理想。因此设计球墨铸铁件冒口比灰铸铁件更具有重要的意义。 三、模数计算: (一)模数的概念 在铸件材质、铸型性质和浇注条件确定之后,铸件的凝固时间主要决定于铸件的结构形状和尺寸。而千差万别的铸件形体,对凝固时间的影响主要表现在铸件的体积和表面积的关系上。铸件体积愈大,则金属液愈多,它所包含的热量也愈多,凝固时

铸钢件冒口的设计规 钢水从液态冷却到常温的过程中,体积发生收缩。在液态和凝固状态下,钢水的体积收缩可导致铸件产生缩孔、缩松。冒口的作用就是补缩铸件,消除缩孔、缩松缺陷。另外,冒口还具有出气和集渣的作用。 1、冒口设计的原则和位置 1.1冒口设计的原则 1.1.1、冒口的凝固时间要大于或等于铸件(或铸件被补缩部分)的凝固时间。 1.1.2、冒口所提供的补缩液量应大于铸件(或铸件被补缩部分)的液态收缩、凝固收缩和型腔扩大量之和。 1.1.3、冒口和铸件需要补缩部分在整个补缩的过程中应存在通道。 1.1.4、冒口体要有足够的补缩压力,使补缩金属液能够定向流动到补缩对象区域,以克服流动阻力,保证铸件在凝固的过程中一直处于正压状态,既补缩过程终止时,冒口中还有一定的残余金属液高度。 1.1.5、在放置冒口时,尽量不要增大铸件的接触热节。 1.2、冒口位置的设置 1.2.1、冒口一般应设置在铸件的最厚、最高部位。 1.2.2、冒口不可设置在阻碍收缩以及铸造应力集中的地方。 1.2.3、要尽量把冒口设置在铸件的加工面或容易清除的部位。 1.2.4、对于厚大件一般采用大冒口集中补缩,对于薄壁件一般采用小冒口分散补缩。 1.2.5、应根据铸件的技术要求、结构和使用情况,合理的设置冒口。

1.2.6、对于清理冒口困难的钢种,如高锰钢、耐热钢铸件的冒口,要少放或不放,非放不可的,也尽量采用易割冒口或缩脖型冒口。 2、设置冒口的步骤与方法 冒口的大小、位置及数量对于铸钢件的质量至关重要。对于大型铸钢件来说,必须把握技术标准及使用情况,充分了解设计意图,分清主次部位,集中解决关键部位的补缩。以模数法为例,冒口设计的步骤如下: 2.1、对于大、中型铸钢件,分型面确定之后,首先要根据铸件的结构划分补缩围,并计算铸件的模数(或铸件被补缩部分的模数)M铸。 2.2、根据铸件(或铸件被补缩部分)的模数M铸,确定冒口模数M冒。2.3、计算铸件的体收缩ε。 2.4、确定冒口的具体形状和尺寸。 2.5、根据冒口的补缩距离,校核冒口的数量。 2.6、根据铸件结构,为了提高补缩距离,减少冒口的数量,或者使冒口的补缩通道畅通,综合设置外冷铁及冒口增肉。 2.7、校核冒口的补缩能力,要求ε(V冒+V件)≤V冒η。 3、设计冒口尺寸的方法 3.1、模数法 在铸件的材料、铸型的性质和浇注条件确定之后,铸件的凝固时间决定于铸件的模数。 模数M=V/A(厘米),V—体积(厘米3);A—散热面积(厘米2)。 随着办公条件的改善,计算机的普及,模数可以用计算机进行计算。方法是:用SolidWorks软件画出铸件(或铸件被补缩部分)的立体图,计

§4 铸钢件冒口设计 设计步骤: 1)确定冒口的安放位置 2)初步确定冒口数量 3)划分每个冒口的补缩区域,选择冒口类型 4)计算冒口的具体尺寸 冒口计算方法:模数法+比例法+补缩液量法(参考资料) 一模数法 1 计算原理 要保证冒口晚于铸件凝固,需冒口的模数大于铸件被补缩部位的模数。

总结:M 冒=1.2M 件 P127式4-5,左边为总收缩量,右边为由冒口补充量。 2 计算步骤 1)计算铸件模数 根据铸件需补缩部位,划分补缩区,分别计算铸件的模数。 计算方法:公式计算+图表计算-表4-5(p128-130)。 计算M件用L形体计算公式,为什么不用法兰体公式去套呢?(法兰体 高度b无法确定) 图4-33B-B剖面图中200应改为220,因计算M B时用的数值是220;另外,冒口直径为φ220,其冒口颈宽也应为220。(A-A剖面图中200改否.) 采用右边的A-A剖面冒口颈满足了要求,A-A剖面冒口颈尺寸怎么得来的呢?不要瞎懵,可列式M颈=3.74=20X/[2(20+X)],求出X=12. 生产中可根据M冒数值查出标准侧冒口,得冒口尺寸(直径、高等),冒口颈尺寸,冒口体积、重量,能补缩的铸件体积及重量(M冒结合εV查)。 3)确定铸钢件体收缩率 由表4-3求出。 例如,已知ZG270-500的平均W C=0.35%,若浇注温度为1560°C,可从表4-3查出εV=4.7%(碳钢εV=εC)。 如何查出的呢?浇注温度为1560°C;W C=0.40%,εV=5%;W C=0.20%, εV=3.8%;据此列式(5-3.8)/(0.4-0.2)=(5-X)/(0.4-0.35),解出 X=4.7(插入法,比例法) 4)确定冒口形状和尺寸查相关表格。

§4 铸钢件冒口设计 设计步骤: 1)确定冒口的安放位置2)初步确定冒口数量 3)划分每个冒口的补缩区域,选择冒口类型4)计算冒口的具体尺寸 冒口计算方法:模数法+比例法+补缩液量法(参考资料)一 模数法1 计算原理 要保证冒口晚于铸件凝固,需冒口的模数大于铸件被补缩部位的模数。 、管路敷设技术通过管线不仅可以解决吊顶层配置不规范高中资料试卷问题,而且可保障各类管路习题到位。在管路敷设过程中,要加强看护关于管路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标高等,要求技术交底。管线敷设技术包含线槽、管架等多项方式,为解决高中语文电气课件中管壁薄、接口不严等问题,合理利用管线敷设技术。线缆敷设原则:在分线盒处,当不同电压回路交叉时,应采用金属隔板进行隔开处理;同一线槽内,强电回路须同时切断习题电源,线缆敷设完毕,要进行检查和检测处理。、电气课件中调试对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行 高中资料试卷调整试验;通电检查所有设备高中资料试卷相互作用与相互关系,根据生产工艺高中资料试卷要求,对电气设备进行空载与带负荷下高中资料试卷调控试验;对设备进行调整使其在正常工况下与过度工作下都可以正常工作;对于继电保护进行整核对定值,审核与校对图纸,编写复杂设备与装置高中资料试卷调试方案,编写重要设备高中资料试卷试验方案以及系统启动方案;对整套启动过程中高中资料试卷电气设备进行调试工作并且进行过关运行高中资料试卷技术指导。对于调试过程中高中资料试卷技术问题,作为调试人员,需要在事前掌握图纸资料、设备制造厂家出具高中资料试卷试验报告与相关技术资料,并且了解现场设备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。 、电气设备调试高中资料试卷技术电力保护装置调试技术,电力保护高中资料试卷配置技术是指机组在进行继电保护高中资料试卷总体配置时,需要在最大限度内来确保机组高中资料试卷安全,并且尽可能地缩小故障高中资料试卷破坏范围,或者对某些异常高中资料试卷工况进行自动处理,尤其要避免错误高中资料试卷保护装置动作,并且拒绝动作,来避免不必要高中资料试卷突然停机。因此,电力高中资料试卷保护装置调试技术,要求电力保护装置做到准确灵活。对于差动保护装置高中资料试卷调试技术是指发电机一变压器组在发生内部故障时,需要进行外部电源高中资料试卷切除从而采用高中资料试卷主要保护装置。

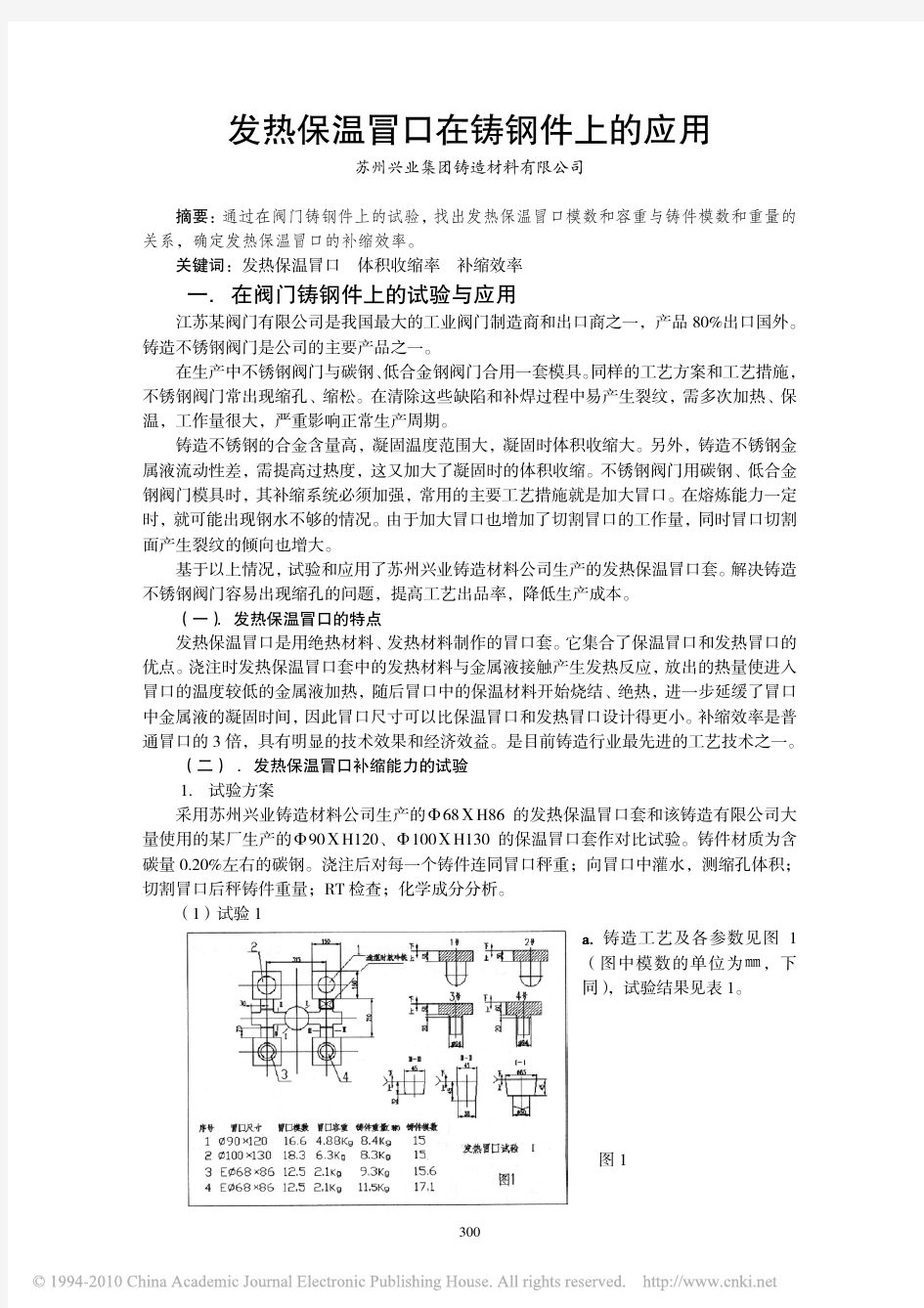

《铸造技术》02/2007 经验交流 针孔和渣孔并引起渗漏的原因。如果浇注温度高,铁液氧化少,MnS 少,Mn +FeS →MnS +Fe 是放热反应,温度高不易进行,FeO +C →Fe +CO 是放热反应,反应能力降低,就不易产生针孔和渣孔,渗漏就少。3 改进措施 (1)提高铁液熔炼及浇注温度,浇注温度以1380~1400℃为宜。 (2)合理配料,控制化学成分(w )为:3.4%~ 3.7%C ,1.8%~2.6%Si ,0.3%~0.7%Mn , ≤0.12%S ,≤0.5%P ,4.0%~4.3%CE 为宜。 (3)根据焦炭质量,确定合理的焦铁比、风焦比, 防止铁液氧化,炉渣中FeO ≤0.5%为宜。 收稿日期:2006210228; 修订日期:2005212211 作者简介:孙晓刚(19682 ),河南平顶山人,工程师.从事铸造工艺及质量管理. 保温冒口在消失模铸钢件海轮艉套上的应用 李京隆 (宏金隆机械工程技术研究所,云南昆明650203) Ap p li c a ti o n of Ins ul a ti n g Fe e de r i n Exp e n d a bl e Pa t t e r n Ca s t S t e el B us h i n S e a B oa t L I Jin 2long (H ong Jin Long Mechenical E ngneering T echnical G raduate School ,K unming 650203,China) 中图分类号:T G249.6 文献标识码:B 文章编号:100028365(2007)022******* 较大型铸钢件由于壁厚,尤其结构拐角处热节突出,制定铸造工艺时多数都要设补缩冒口。传统水玻璃砂型或树脂砂型铸造此类钢件,其工艺出品率一般都不高。如果同时采用其他工艺措施相配合,工艺出品率提高到70%~75%左右已经比较理想。近几年图1 海轮艉套简图 图2 原工艺简图 图3 消失模铸造工艺简图 消失模铸造在我国铸造行业有了长足发展,部分铸钢厂引入消失模铸造工艺后,其冒口的设置方法基本是沿用传统砂型铸造。铸钢件的工艺出品率一直是铸造企业刻意追求的重要经济技术指标,因为它牵涉企业制造成本和经济效益。本文介绍在消失模铸钢件中采 用保温冒口的尝试。 试制的海轮艉套铸件,壁厚均匀,主要壁厚120mm ,单件毛重1700kg ,材质ZG400~450。铸件 技术要求:致密性好,任何部位不得有砂眼、气孔、缩孔和缩松等缺陷。铸件结构简图见图1。1 原工艺设计 此件为简体结构。原采用水玻璃自硬砂立铸工艺,砂型表面刷醇基锆英快干涂料,三箱造型,中间立一个大砂芯,直浇道为 60mm 的定型耐火材料浇口砖组合,内浇道为上下二道阶梯型,以底注为主,铸件 ? 782?

铸造工艺设计流程 铸件STL—读取相关信息(壁厚,体积,临界体积)—铸造合金—密度—浇注方式选择(顶注、中注、顶注)—浇注系统设计—判定浇注方案是否合理—冒口设计—案例特征存储 浇注系统设计的需求分析 通用浇注系统设计 设计原则 ?引导金属液平稳、连续的充型,避免由于湍流过度激烈而造成夹卷空气、产生金属氧化物夹杂和冲刷型芯; ?充型过程中流动的方向和速度可以控制,保证铸件轮廓清晰、完整; ?在合适的时间内充满型腔,避免形成夹砂、冷隔、皱皮等缺陷; ?调节铸型内的温度分布,有利于强化铸件补缩、较少铸造应力、防止铸件出现变形、裂纹等缺陷; ?具有挡渣、溢渣的能力,净化金属液; ?浇注系统结构应当简单、可靠,减少金属液消耗,便于清理。

通用浇注系统设计流程图 图71:通用浇注系统设计流程图

铸钢件浇注系统设计 铸钢件浇注系统计算 方法1转包浇注: (1)转包浇注时尺寸计算定义

(2)数据字段定义 序号字段名类型及长度是否可空含义说明 公式1: zg_jz1_jmb_n zg_jz1_jmb_h zg_jz1_jmb_zh内浇道横浇道直浇道截面积比值 zg_jz1_n内浇道截面积 zg_jz1_h横浇道截面积 zg_jz1_j直浇道截面积 公式2 zg_jz1_jsyldxsh金属液流动系数S' zg_jz1_zljmj阻流截面积A阻 zg_jz1_jzzhl流经阻流截面的金属液重量GL zg_jz1_jzshj浇注时间t zg_jz1_jzhbs浇注比速k 公式3 zg_jz1_c系数C 公式4,铸件相对密度 zg_jz1_lktj铸件轮廓体积VC zg_jz1_xdmd铸件相对密度 公式4:浇道具体尺寸 选择浇道类型,选择浇道具体尺寸 zg_jz1_na内浇道截面积尺寸a、b、h和R zg_jz1_nb zg_jz1_nh

铸钢件生产工艺要求及质量标准 一、混砂工艺标准 (一)材料要求: 1、造型砂:符合GB9442-88 、JB435-63细粒砂要求,一般选用二氧化硅含量较高的天然砂或石英砂,原砂粒度根据铸件大小及壁厚确定,原砂的含泥质量分数应小于2%,原砂中的水份必须严格控制,且一般应进行烘干。 2、水玻璃:水玻璃模应根据铸件大小来确定。 (1)小砂型(芯)为加速硬化采用选用M=2.7—3.2的高模数水玻璃。 (2)中型砂型(芯)可选用M=2.3—2.6的水玻璃。 (3)生产周期长的大型砂型(芯)选用M=2.0—2.2的低模数水玻璃。 (二)混制比例(质量分数%) 造型砂/水玻璃=100:6~8 (三)混制时间:一般情况下混制5分钟,室温或水玻璃密度较大时可适当延长混砂时间。 (四)混制后要求:混制好的造型砂要求无块状或团状,流动性较好。 二、造型工艺要点: (一)基本原则: 1、质量要求高的面或主要加工面应放在下面。

2、大平面应放在下面。 3、薄壁部分应放在下面。 4、厚大部分应放在上面。 5、应尽量减少砂芯的数量。 6、应尽量采用平直的分型面。 (二)基本要求: 1、木模:要求轮廓完整,无裂纹、无破损、无残缺,表面光洁,尺寸符合铸造工艺图纸要求,并经常进行尺寸校验。 2、砂箱:砂箱的尺寸大小应根据木模规格确定,大、中型砂箱应焊接箱筋。 3、浇注系统:根据铸件的结构特点的工艺要求,选择适宜的浇注系统,通常采用顶注式、底注式。 (1)浇注系统设置基本原则:浇口、冒口安放位置合理,大小适宜不妨碍铸件收缩,便于排气、落砂和清理,应使铸型尺寸尽量减少,简化造型操作,节省型砂用量和降低劳动强度。 (2)内浇道位置的注意事项。 1)内浇道不应设在铸件重要部位。 2)应使金属液流至型腔各部位的距离最短。 3)应不使金属液正面冲击铸型和砂芯。 4)应使金属液能均匀分散,快速地充满型腔。 5)不要正对铸型中的冷铁和芯撑。 4、冒口 (1)冒口设置基本原则:

铸钢件用保温冒口套工艺参数的研究 (467001) 平顶山煤矿机械厂 刘建富 1 概述 传统的铸钢冒口是砂型的,其导热系数与铸型一样,这就要求冒口尺寸比所需补缩的铸件热节尺寸大得多,而且冒口真正补充给铸件的液体体积为6%~10%,所以冒口本身的消耗也是不容忽视的。近年来,各种保温冒口套的推广就是为了使冒口凝固尽量晚于铸件热节处凝固,以提高冒口利用率及铸件的工艺出品率。目前我厂采用了热电厂废料—漂珠(也叫空心微珠)制作的保温冒口套应用于矿用液压支架的铸钢件上,效果良好。 2 保温冒口套工艺参数的研究 211 当量模数法 漂珠的技术指标(100°C时)如下: 导热系数Κ=0.18kcal m h°C 比热C=012kcal kg°C 容重Χ=400kg m3 蓄热系数b=318kcal m2h12°C 对于砂型冒口(见图1),冒口向铸件补充的是球形体积的金属液,其补缩体积V0最高可达14%V(V为砂型冒口的体积)。而对于漂珠保温冒口(见图2),其补缩体积V0= 0.47D′3 。 图 1 图2 的夹渣造成小孔外,焊缝无疏松、裂纹、焊口质量良好。经适当热处理可获得满意的焊缝组织及性能要求。 试验表明只要选用合适的设备,采用恰当的焊接工艺,用闪光对焊法连接复合材料齿座工作部分和焊接部分是可行的。 5 结论 (1)国产掘进机齿座完全可以采用国产钢材,用闪光对焊的方法生产高质量复合材料齿座。 (2)复合材料齿座的制造工艺路线:下料—分别模锻—闪光对焊—整体模锻成形—退火—机加工—热处理(淬火、回火)—入库。 参 考 文 献 11金属熔焊原理及工艺1吉林工大焊接教研室1北京:机械工业出版社,19801 21荆元昌1煤矿机械,1983,(4)1 31沈世瑶1焊接方法及设备1北京:机械工业出版社,19821 41邓文英1金属工艺学1人民教育出版社,19801 作者简介 毛树楷,54岁,1967年毕业于西安交通大学金相专业,中国矿业大学矿机系教师,现从事金属材料及热处理专业的教学科研工作,发表论文数篇,研究的流态化热处理技术获省科技进步三等奖。 (收稿日期:1997—04—14) ? 3 3 ? 1997年第4期 煤 矿 机 械

薄壁铸钢件工艺设计探讨 摘要:薄壁铸钢件在生产过程中容易出现裂纹、缩孔、浇不足以及砂气孔缺陷,其生产工艺与一般铸钢件的生产工艺不同,凝固过程不但要遵循顺序凝固原则,且要兼顾同时凝固原则。本文根据笔者多年从事此类的设计开发经验,结合我厂在实际生产中几个典型薄壁铸钢件产品的生产情况,提出对薄壁铸钢件在工艺设计中一些问题的探讨和对该类型产品在设计中一些注意要点进行归纳和总结。 关键词:薄壁铸钢件、工艺设计、裂纹、顺序凝固 一、前言 薄壁铸钢件的生产是一个系统复杂的工程,其凝固过程复杂,铸造过程影响因素很多,质量控制难度大,常易出现裂纹、变形、浇不足以及砂气孔问题。因此,对于薄壁铸钢件的工艺设计方法和思路与一般的铸钢件的设计有着较大的不同。其工艺设计更注重要求合理的地开设浇冒口,布置冷铁、拉筋,最大限度减少砂芯、砂型在凝固收缩过程中产生的阻力。笔者根据多年以来从事此类的设计开发经验,对该类型产品生产过程中常见问题的成因进行分析,在设计上合理实施工艺对策,在消除和减少薄壁铸钢件在生产过程中常见问题的产生方面获得了一些经验。 本文以我厂生产实际中的几个典型薄壁铸钢件产品为例,重点阐述薄壁铸钢件工艺设计的思路和方法,以及对生产过程中常见问题的成因分析及一些解决措施进行归纳总结。 二、薄壁铸钢件工艺设计的一般思路 1.产品结构及技术条件分析 作为铸造生产厂,多数以根据用户提供的产品图纸做用户所需产品,笔者经过多年时间的设计开发经历感觉到,在用户提供的这些产品图纸中,产品结构往往与我们铸造工作者希望适合铸造产品结构有时会存在一些炯意。尤其对于薄壁铸钢件来说,其产品结构设计如果对铸造不合理,我们铸造工作者可能会花费很多精力和想很多办法去解决由于结构不合理产生的铸造缺陷,往往这些问题最终得不到彻底的解决。笔者认为,对于薄壁铸钢的生产,前期的产品结构分析是很重要的,铸造工作者在不影响产品最终使用和其结构强度的情况下,是可以适当与用户沟通,争取提出一些结构上的改进和建议,笔者多年以来在这些方面有过切身的体会,并在这些方面取得了一些进步。对于薄壁铸钢件来说,其产品结构及技术条件分析一般应着重注意如下一些方面: 1.1.产品结构尽量避免十字交叉热节和多方向板状结构相交且不容易得到铸件补