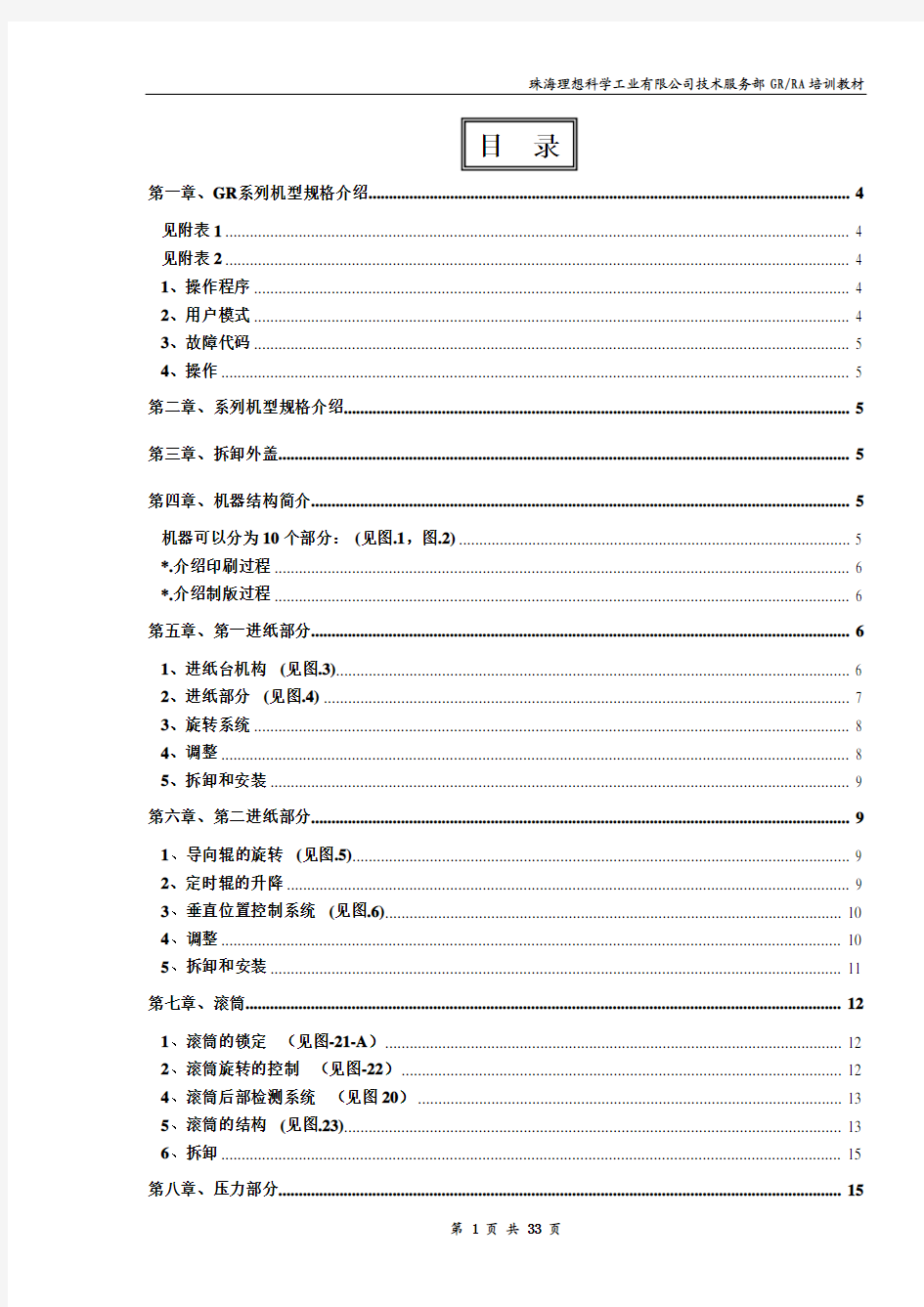

目 录

第一章、GR系列机型规格介绍 (4)

见附表1 (4)

见附表2 (4)

1、操作程序 (4)

2、用户模式 (4)

3、故障代码 (5)

4、操作 (5)

第二章、系列机型规格介绍 (5)

第三章、拆卸外盖 (5)

第四章、机器结构简介 (5)

机器可以分为10个部分:(见图.1,图.2) (5)

*.介绍印刷过程 (6)

*.介绍制版过程 (6)

第五章、第一进纸部分 (6)

1、进纸台机构(见图.3) (6)

2、进纸部分(见图.4) (7)

3、旋转系统 (8)

4、调整 (8)

5、拆卸和安装 (9)

第六章、第二进纸部分 (9)

1、导向辊的旋转(见图.5) (9)

2、定时辊的升降 (9)

3、垂直位置控制系统(见图.6) (10)

4、调整 (10)

5、拆卸和安装 (11)

第七章、滚筒 (12)

1、滚筒的锁定(见图-21-A) (12)

2、滚筒旋转的控制(见图-22) (12)

4、滚筒后部检测系统(见图20) (13)

5、滚筒的结构(见图.23) (13)

6、拆卸 (15)

第八章、压力部分 (15)

2、压力调节系统(见图.10) (17)

3、拆卸 (18)

第九章、出纸部分 (19)

1、分离单元(见图.15) (19)

2、吸风单元 (19)

3、出纸传感器1(NO.19)和出纸传感器2(NO.20) (19)

4、出纸形状的控制(GR1700/1710无)(见图.18) (19)

5、调整: (20)

6、拆卸: (20)

第十章、扫描部分(自动进稿) (20)

1、概述 (20)

2、原理(见图.27) (21)

3、调整 (21)

4、拆卸 (22)

第十一章、扫描部分(平台式) (22)

1、适用机型: (22)

2、原理(见图.28) (22)

3、调整 (23)

4、拆卸 (23)

第十二章、制版部分 (23)

1、工作原理: (23)

2、热敏打印头定位系统(见图.30) (23)

3、制版系统(见图.31) (24)

4、调整 (24)

5、拆卸和安装 (25)

第十三章、卸版部分 (25)

1、工作原理: (25)

2、装夹系统(见图.32) (26)

3、卸版系统 (26)

4、卸蜡纸检测系统 (26)

5、故障提示 (27)

6、调整 (27)

7、拆卸和安装 (28)

第十四章、上版部分 (28)

2、装载系统(见图.34) (28)

3、故障提示: (29)

4、蜡纸装载的检查系统 (29)

5、调整 (30)

6、拆卸和安装 (30)

附表1: (31)

附表2: (33)

GR 系 列 机 型

三级培训教材

2.0版本

2000年1月

珠海理想科学工业有限公司-技术服务部

第一章、GR系列机型规格介绍

见附表1

见附表2

1、操作程序

1.1.进入测试功能

* 同时按住操作面板上的“L/P”键和“M/P”键,然后打开电源。

1.2.测试的操作

* 键入测试代码→按“START”键进入该项测试→再按“START”键退出该项测试→按“C”键或“STOP”键消除该测试代码→键入新的测试代码→执行该项测试。

1.3.退出测试功能

* 先按“C”键或“STOP”键,清除测试代码,然后按“ALL RESET”键退出。

2、用户模式

2.1.用户的操作人员可使用用户模式以选择机器的初始设定值。

2.2.No.97测试状态将把机器所有用户模式初始化。

2.3.先按下“*”键再按下“8”键即可进入用户模式,用START键改变设定值。

2.4.按“ALL RESET”键1秒钟,退出用户模式。

2.5.重点: No.05:制版面积设定(GR1710无)

No.07:最少印刷量的限制

No.12:二合一功能版面(A5X2或B5X2)(只有1710有)

No.17:语言选择

3、故障代码

3.1.LED显示机器:故障代码有两种:“E**”直接显示,可用RESET键消除,一般需联络技术人员解决;“C**”大部分不直接显示,需按“ *”键来显示,另有一些直接显示,如C24、C60、C61、C62等。

3.2.LCD显示机器:只有一种故障代码:“T**”,含义与“E**”相同。其他则以文字显示。

4、操作

4.1.编程印刷功能(程序A和程序B印刷)

4.2.自动印刷功能

4.3.二合一功能

第二章、系列机型规格介绍

RC系列:RC4000,RC4500,RC5600,RC5600D,RC5800,RC6300

RA系列:RA4200,RA4300,RA4900,RA5900

GR系列:GR1700/1710,GR1750,GR2000,GR2700,GR2710,GR2750,GR3710,GR3750,GR3770 FR系列:FR2950,FR3910,FR3950,FR3950α

第三章、拆卸外盖

* 前门/后盖/右前盖/入纸盖板/上盖板单元

* 实际操作

第四章、机器结构简介

机器可以分为10个部分: (见图.1,图.2)

1、第一进纸部分:通过搓纸轮、拾纸轮和搓纸垫,将单张纸送入第二进纸部分。

2、第二进纸部分:通过定时辊和导向辊,控制进纸时序和纵向印刷位置,并把纸张送入印刷区域。

3、印刷部分: 通过压力辊将纸张压向滚筒上的版纸,使油墨透过钢网、纱网、版纸,将图象和文

字印在纸上。

4、出纸部分:从滚筒上分离出印刷过的纸,并送到收纸盘内。

5、滚筒部分:从油墨筒向滚筒供墨并控制油墨量。

6、卸版部分:从滚筒上分离出废版纸,并送到废版盒中。

7、扫描部分:通过图象扫描器扫描原稿,将原稿的影像转为数字信号。

8、制版部分:通过热敏打印头将影象打印在蜡纸上。

9、上版和夹版部分:将制好版的蜡纸传送至滚筒上,并在适当的长度切断版纸。

10、主驱动部分:由主电机带动的部分。

*.介绍印刷过程

*.介绍制版过程

第五章、第一进纸部分

1、进纸台机构 (见图.3)

1.1.作用:

在印刷过程中,使进纸台不断提升,始终为搓纸轮提供进纸压力。

1.2.组成:进纸盘,升降电机,上限传感器,下限传感器(NO.03),上限安全开关,下限安全开关,

纸检测传感器,纸张幅面传感器(NO.02),纸张幅面电位计(简述每个部件的作用)

1.2.1.GR1700/1710、GR2700无纸张幅面传感器和纸张幅面电位计

1.2.2.纸张幅面传感器和纸张幅面电位计一起检测纸台上纸的尺寸及方向,从而决定制版的面积和出纸的形状。

1.2.3.纸检测传感器和上限传感器无检测代码。纸检测传感器可通过操作面板的LED 提示来判断,上限传感器可通过系统电路板和电机控制板上的LED P-UP灯的亮灭来判断。

1.3.工作过程:

纸检测传感器检测到纸→“印刷信号”至→升降电机旋转,进纸盘上升→当上限传感器的光路导通时,电机停止(电机回转、停、正转,到上限传感器光路打开。减小惯性,使升降台定位准确)→随着印刷过程纸的减少,上限传器的光路被挡住→升降电机旋转至上限传感器的光路再次导通→当纸用完后→升降电机反转,进纸盘下降→当下限传感器的光路被挡住时,电机停止。

1.4.故障提示

1.4.1.C60:进纸盘紧急停止

判断:上限或下限安全开关被触动。

原因:A、下限安全开关的活动臂变形,使开关断开。

B、上限传感器位置过高或脱落,使上限安全开关被触动。

C、连线断或对地短路。

D、F3保险管烧。

E、进纸台上下有异物

1.4.

2.E02:升降电机锁定

判断:A、升降台上升,9秒内上限传感器的光路未打开。

B、升降台上升,2秒内下限传感器的光路未打开。

C、升降台下降,2秒内上限传感器的光路未挡住。

D、升降台下降,9秒内下限传感器的光路未挡住。

原因:A、上限或下限传感器故障。

B、升降台卡死。

C、电机控制板故障。

2、进纸部分 (见图.4)

2.1.组成:搓纸轮,拾纸轮,搓纸片,堆进纸开关

2.2.进纸:进纸盘中的纸张是靠搓纸轮输到拾纸轮和搓纸片之间的。

拾纸:搓纸片靠弹簧压向拾纸轮,产生进纸阻力,可从纸堆上分离出单张纸(拾纸轮转速快于搓纸轮)。

堆进纸开关:防止多张进纸。

2.3.搓纸轮和拾纸轮都装有单向轴承(当印刷时,进纸离合器释放,拾纸轮轴不转,而纸张可自由向前输送。)

3、旋转系统

3.1.组成:入纸离合器,入纸离合器传感器(NO:24),P盘,入纸检测传感器(N0:25)

3.2.工作过程:

印刷时,主电机旋转→P盘旋转→当入纸离合器传感器的光路导通时→入纸离合器吸合→主皮带

带动的主动件和从动件咬合→拾纸轮轴转动→搓纸轮和拾纸轮转动→第一进纸进纸。

3.3.入纸离合器吸合条件:

3.3.1.有“印刷信号”;

3.3.2.入纸离合器传感器的光路导通;

3.3.3.堆进纸开关未被压下。

3.4.入纸离合器释放条件:

3.4.1.无“印刷信号”;

3.4.2.入纸离合器传感器光路中断;

3.4.3.入纸检测传感器光路检测到纸张前缘;

3.4.4.堆进纸开关被压下。

3.5.进纸离合器吸合时间随速度而变化(GR)

3.6.正常印刷时入纸检测传感器先检测到纸,但在出样张和“CARD”时入纸检测传感器不起作用。(I-6)

4、调整

4.1.上限传感器的位置 (见图.7)

4.1.1.进入测试N0:102将进纸盘上升到最高位,使拾纸轮和进纸盘之间的间隙为1±0.5 mm。

4.1.2.如果上限传感器装的太高,输纸压力会过大,易产生多张进纸。

4.1.3.如果上限传感器装的太低,输纸压力会过小,易产生卡纸或空进纸。

4.2.堆进纸开关的位置

4.2.1.在拾纸轮和搓纸片之间插入1.5mm厚的塞规,此时堆进纸开关应被压下。

4.2.2.如果间隙过小,入纸离合器不能吸合,卡纸。

4.2.3.如果间隙过大,多张进纸时堆进纸开关不接通,多张纸会进入第二进纸区,造成卡纸,容易损坏

机器。

4.3.搓纸片的角度

4.3.1.角度为18°-28°,标准值为22°。

4.3.2.角度大:进纸阻力大,防多张,易卡纸

4.3.3.角度小:进纸阻力小,易进纸,易多张

4.4.搓纸片的压力

4.4.1.压力有4档:250g,300g,350g,400g,标准值为350g。

4.4.2.压力大:不易进纸,防多张,易卡纸。

4.4.3.压力小:易进纸,易多张。

4.5.P盘的位置 (见图-7-A)

4.5.1.确认机器的垂直印刷位置正确,滚筒处于A位置。

4.5.2.B4机器:P盘的对位点应与入纸离合器传感器上沿对齐。

A3机器:P盘的对位点应与入纸离合器传感器中间对齐。

4.5.3.P盘转动时不能碰撞入纸离合器传感器的任何部分。

4.5.4.如果P盘位置不当,会产生输纸故障,或使印刷位置不稳定。

4.6.P盘缺口的调整(GR)

* 调整P盘的缺口范围,可以改变入纸离合器断开的时间(一般用于印厚纸时调整)。

5、拆卸和安装

5.1.进纸台

* 使用No.102使进纸盘上升到1/3处——方便拆卸升降电机

5.2.观察下限安全开关、纸检测传感器、纸张幅面传感器、纸张幅面电位计

5.3.升降电机

5.4.搓纸单元(观察搓纸片角度的调整,搓纸片压力的调整,堆进纸开关)

5.5.上限安全开关活动板

5. 6.上限传感器(观察上限传感器位置的调整对进纸力的影响)

5.7.拾纸装置

5.8.搓纸轮和拾纸轮(注意方向)

5.9.恢复注意:进纸台的平行.

第六章、第二进纸部分

1、导向辊的旋转 (见图.5)

1.1.组成:导向辊,导向凸轮,扇形齿轮,扇形齿轮弹簧,导向辊齿轮,单向弹簧,装载弹簧(制

动,使印刷定位准确),纸传感器(NO.06),入纸检测传感器(NO.25)

1.2.工作过程:主电机顺时针旋转→导向凸轮顺时针旋转→凸轮突起带动扇形齿轮逆时针旋转→

扇形齿轮带动导向辊齿轮顺时针旋转→导向辊顺时针旋转→第二进纸进纸→导

向凸轮的低点转到凸轮随动轮处时→弹簧使扇形齿轮顺时针旋转→导向辊齿轮

逆时针旋转→由于单向弹簧的作用,此时导向辊齿轮不传送动力给导向辊,导

向辊不旋转。

2、定时辊的升降(见图.5)

2.1.组成:定时辊,定时凸轮,定时杆,定时杆弹簧

2.2.工作过程:主电机顺时针旋转→定时凸轮顺时针旋转→突起带动定时杆逆时针旋转→定时

辊轴逆时针旋转→定时辊的托架使定时辊下降→定时凸轮的低点转到凸轮随动轮处时→

弹簧使定时杆顺时针旋转→定时辊轴顺时针旋转→定时辊的托架使定时辊抬升。

2.3.定时辊抬起接触导向辊时,定时辊弹簧提供二者间的压力。有3档,如果压力小,导致纸

打滑,印刷定位不准或卡纸。

2.4.定时辊抬起时,导向辊轴上的齿轮A和定时辊轴上的齿轮B咬合,导向辊带动定时辊同步旋

转,将纸张送到印刷部分。

2.5.导向辊轴上的装载弹簧防止导向辊在旋转力未传递到辊上时旋转,其用作印刷定位。

2.6.改变导向凸轮的位置,可以改变第二进纸的启动时刻,从而改变垂直印刷位置。

2.7.纸传感器:

2.7.1.检查印刷时的卡纸。

2.7.2.印刷时,当纸传感器的光路被挡住时,压力线圈吸合。

2.8.入纸检测传感器:印刷时(标准纸),当入纸检测传感器的光路被挡住时,入纸离合器释放。

3、垂直位置控制系统 (见图.6)

3.1.作用:当使用操作面板上的印刷位置调整时,该控制系统改变垂直印刷位置。

3.2.组成:印刷位置电机,滑动齿轮,滑动板,惰性轮,垂直居中传感器

3.3.工作过程:

3.3.1.操作面板上印刷位置向前调整时→印刷位置电机顺时针转动→通过滑动齿轮使滑动板下降

→固定在滑动板上的两个惰性轮也一起下降→使主皮带上紧下松→主皮带带动滚筒顺时针转(由于主电机比滚筒的旋转阻力大)→当滚筒回到A位置时,导向凸轮相对于滚筒逆时针旋转了一定的角度,从而导向凸轮凸起部顶起扇形齿轮的时间推后,推后进纸时刻→印刷位置前移。

3.3.2.操作面板上印刷位置向后调整时→印刷位置电机逆时针转动→滑动板上升→惰性轮上升→

使主皮带上松下紧→主皮带逆时针旋转→提前进纸时刻→印刷位置向后移。

3.4.E05: 印刷位置电机锁定

判断: 当印刷位置电机开始旋转后12秒内,如果垂直中心传感器状态未从通转到断(或从断转成通)。

原因:

A、 垂直中心传感器工作故障,导致印刷位置电机一个方向走。(向上走)

B、 印刷位置电机未安装好,与滑动齿轮未咬合好,电机空转。

C、电路板上电机控制部分损坏。

4、调整

4.1.定时杆的位置 (见图.8)

4.1.1.旋转系统电路板上SW1,使定时凸轮的小半径对着定时杆的凸轮随动轮。

4.1.2.检查并调整定时凸轮与凸轮随动轮之间的间隙,使其为2.5~3.0mm。

4.1.3.如果间隙过小,定时辊会下降得过多过早,当定时辊在最低位时,齿轮A和齿轮B会脱

开,会出现印刷定位无规则性或卡纸。

4.1.4.如果间隙过大,定时辊会下降过少,造成印刷重影。

4.2.定时辊的平行度(见图-8-A)

4.2.1.用两根纸条检查两辊的平行度。

4.2.2.如不平行,纸会在第二进纸处被拉皱,可调整定时辊的平行调整环。

4.3.垂直印刷位置机械调整

标准位置时:A位置垂直居中位置时,主电机皮带轮、滚筒皮带轮与主轴面板上的孔分别对齐。

4.3.1.调整导向凸轮

A、当印刷位置偏差在12mm以内时,使用导向凸轮调整。

B、凸轮顺时针移动→印刷位置向后调整。

C、凸轮逆时针移动→印刷位置向前调整。

4.3.2.调整凸轮皮带轮(见图-8-B)

A、当印刷位置偏差大于12mm时,使用凸轮皮带轮调整。

B、滚筒停在A位置,用一根内六角扳手固定住主皮带轮和滚筒,松开主皮带:

C、凸轮皮带轮相对主皮带顺时针错一格移动→印刷位置向后调整12mm。

D、凸轮皮带轮相对主皮带逆时针错一格移动→印刷位置向前调整12mm。

4.4.导纸板的平行度

4.4.1.导纸板不平行则可能出现卡纸、纸皱、纸破损等现象。

4.4.2.调整导纸板两边固定螺钉。

5、拆卸和安装

5.1.按系统板上点动开关SW1观察第二进纸部分的动作

5.2.进纸台、拾纸装置和上限安全开关(进纸台处于最低位置,否则导纸板无法拆卸)

5.3.定时弹簧,定时杆

5.4.导向辊(观察单向弹簧和装载弹簧)

5.5.导纸板(注意螺丝应从内部拆卸)

5.6.纸传感器电路板—两对传感器(前:入纸检测传感器;后:纸传感器。灵敏度可调)

5.7.印刷位置电机

5.8.恢复

5.9.调整定时杆位置和定时辊平行度

第七章、滚筒

1、滚筒的锁定 (见图-21-A)

1.1.拉出滚筒时:锁定板插入滚筒体右支承的缝隙中。

1.2.放入滚筒时:由锁定钩钩住滚筒导轨弯曲处;

1.3.A位置时,前门打开,锁定线圈吸合,带动锁定钩移开,滚筒可被拉出,此时滚筒初始位置

灯应是亮的。

1.4.滚筒到位开关: 检查滚筒是否装入机器。

2、滚筒旋转的控制 (见图-22)

2.1.组成:

主电机、主皮带、凸轮皮带轮、编码盘、编码盘传感器

2.2.工作原理:

主电机顺时针旋转→主皮带→主皮带轮顺时针旋转→主轴离合器→滚筒顺时针旋转

2.3.主电机速度:

由编码盘和编码盘传感器控制

2.4.滚筒转速:

2.4.1印刷速度 60,80,100,120,130 rpm (No.62)

2.4.2.装载蜡纸速度 15rpm (No.60)

2.4.

3.自由转速 SW1 30rpm (No.61)

3、滚筒的位置 (见图.21)

3.1.滚筒的位置是通过滚筒控制电路板上的位置A和位置C传感器检查在滚筒右支承上的A、C-1

和C-2三块金属板来实现的。

3.2.A位置:位置A传感器光路刚好被板A挡住

这是滚筒一个周期的基本位置,上版、卸版和印刷等许多操作的初始位置,并是装、

取滚筒的位置。

3.2.1.卸版前,角度传感器检测角度磁铁的位置;

3.2.2.卸版和印刷前,印版传感器检查滚筒上有无印版。(RA机型)

3.2.3.位置A传感器通过检测滚筒旋转情况检测主电机锁定故障。

3.3.E01: 主电机锁定

判断:

A、 在主电机启动后2秒后,位置A传感器仍能检测到A位置。

B、 在主电机启动后5秒后,位置A传感器未能检测到A位置

原因:

(1)滚筒(主电机)实际上能够转动

A、A金属片松脱

B、位置A传感器损坏——更换滚筒控制电路板

C、连线

(2)拉出滚筒后主电机能够转动

A、滚筒被分离爪或卸蜡纸钩卡住

B、滚筒被后部螺丝卡住(拆卸驱动部分后易发生)

(3)拉出滚筒后主电机仍不能转动

A、驱动部分被异物卡住

B、电机控制板损坏

C、主电机连锁开关

D、连线不良

3.4.C-1位置:位置C传感器光路刚好被板C-1挡住

* 装版时,装版传感器检查蜡纸是否正确地装在滚筒上。

* 印刷和卸版前,装版传感器检查滚筒上是否有版纸。(GR机型)

3.5.C-2位置:位置C传感器光路刚好被板C-2挡住

* 装版后,切刀电机导通,裁切蜡纸。

4、滚筒后部检测系统 (见图20)

4.1.检查点1: 压力检测传感器光路刚打开(A位置→不到1/4)

*压力线圈断开,纸传感器检测无纸。

4.2.检查点2: 压力检测传感器光路刚阻挡(A位置→不到3/4)

*印数累加,纸传感器检测有纸,出纸1传感器检测无纸

5、滚筒的结构 (见图.23)

组成:油墨电机,油墨泵,油墨分配器,挤压辊,刮墨辊,油墨驱动轴,油墨电路板,挤压

皮带,钢网,纱网,滚筒体支承(左、右),滚筒控制电路板。

5.1.供墨系统工作:

油墨电机带动油墨泵从油墨筒中抽出油墨→通过布墨辊将油墨分散送到挤压辊上→挤压皮

带带动油墨驱动轴反向旋转使油墨摊开→挤压辊旋转时油墨通过挤压辊和刮墨辊之间

0.08~0.12mm的间隙给挤压辊盖上一层油膜→印刷时压力辊上抬,使油膜传送到滚筒内表

面。

5.2.油墨的检测:

通过油墨电路板上的油墨检测传感器来检测油墨。(No.37)

未检测到→油墨电机工作

检测到→油墨电机停止工作

5.2.1.油墨电机开始工作20秒内,还未检测到油墨,机器显示“更换油墨筒”(No.101)

5.2.2.E04:油墨溢出传感器检测到油墨。(No.38)

原因: A、油墨传感器损坏;

B、油墨电路板损坏;

C、有油墨的滚筒竖放;

D、挤压辊和刮墨辊不平行,造成锥形油墨。

E、使用假油墨。

F、滚筒未到位时触发滚筒到位开关。

5.3.滚筒控制电路板的设置:AOX(V)-22

RA、GR机器可以通过滚筒控制电路板上的开关SW1来设置滚筒的尺寸和颜色等信息。

* 如果设置不对,则可能会出现C61,C62,C63故障代码。

5.4.挤压间隙的调整: (见图.24)

挤压间隙----挤压辊和刮墨辊之间的间隙----0.08~0.12mm。

可通过调节两端的间隙调整螺丝来改变挤压间隙的大小。

* 间隙过大:过多的油墨被送到滚筒体内表面,造成尾部漏墨。

* 间隙过小:油墨在挤压辊表面铺展不良,使印件不均匀。

5.5.挤压压力的平衡间隙: (见图.25)

5.5.1.调整板—背面用,顺时针旋转,间隙增大,逆时针,间隙减小。

5.5.2.调整环A—前面用,调整方法相同。

5.5.3.挤压辊和滚筒体之间标准间隙为:0.5~1.0mm。

5.5.4. 挤压辊和滚筒体之间间隙过小:油墨被挤到滚筒尾部,造成漏墨。

5.5.5. 挤压辊和滚筒体之间间隙过大:印刷不均匀,滚筒体变形过大,降低其寿命。

5.5.

6.挤压压力不平衡,则印件的水平方向印刷浓度不均匀。

5.5.7.调整完成后,制机密版,并印刷500张,检查有无漏墨,如有漏墨,则需重新调整。

5.6.油墨挡板的位置: (见图.26)

5.6.1.油墨挡板尖点与安装螺钉的距离大于10mm,离挤压辊各端里边约2mm。

5.6.2.油墨挡板过于靠里:印张两边的内容印不出来。

5.6.3.油墨挡板离挤压辊过远或其与滚筒体内表面未紧密接触:油墨从滚筒体两侧溢出。

6、拆卸

6.1.制一张保密版

6.2.观察滚筒锁定机构、到位开关

6.3.滚筒塑料盖

6.4.滚筒控制电路板(观察设置)

6.5.金属板A、C-1、C-2(做好标记,防止装错。A位置是可以调整的)

6.6.整个滚筒体

6.7.观察滚筒内部结构和调整挤压间隙、压力平衡的方法(无须调整)

6.8.油墨电路板保护片(安装位置)

6.9.油墨泵单元(观察油墨检测传感器和溢出传感器。用纸包好油墨电路板插头防止油墨污染)

6.10.观察GR滚筒油墨瓶检测开关(与RC、RA不同)

6.11.检查油墨挡板的位置

6.12.恢复(注意油墨电路板保护片的位置,主轴皮带轮和滚筒体的相对位置,滚筒控制电路板

的连线一定要扎好)

6.13.纱网(注意纱网弹簧的拉升方向,挂板的安装方式。卸下后不要取下蜡纸,将纱网对折后

放好,勿卷起或压叠,勿让纱网粘上沙粒)

6.14.角度磁铁片

6.15.夹板组件

6.16.恢复(注意特殊螺丝的安装位置)

6.1

7.制一保密版后印刷500张以上进行测试

第八章、压力部分

1、压力控制系统 (见图.9)

1.1.组成:压力凸轮,连动板,压力钩,压力线圈(No.68),压力盘,压力检测传感器(No.7),

压力杆,压力辊。

1.2.工作原理:通过压力凸轮旋转带动连动板上下运动→以压力轴为轴心带动钩形杆上下

运动→纸传感器检测到纸,并有印刷信号→启动压力线圈,令钩杆咬合压力杆→带动压力

轴旋转→压力辊上升,挤压滚筒,印刷。

印刷过程中,当压力检测传感器光路打开时,压力线圈释放,压力钩脱开压力杆。

所以在印刷过程中,压力线圈并不是一直吸合的。

1.3.调整:

1.3.1.压力杆的安装位置(见图.11)

制保密版,关机,此时钩杆位于最低处→松开固定压力杆的3mm六角螺丝→旋转静止

位置调节螺丝令钩杆下沿和压力杆上沿之间距离为4.5~5.5mm→将2.5mm内六角扳子

插入压力轴的孔中,逆时针旋转,令压力辊紧贴滚筒→令压力杆轴心的外沿与活动板

之间有1mm的间隙,拧紧固定压力杆和压力轴的六角螺丝。

* 距离小于4.5mm:压力棍挤压滚筒的力量小,印刷效果浅,印刷时噪音大;

* 距离大于5.5mm:压力棍挤压滚筒的力量大,减少部件的寿命。

1.3.

2.压力辊的静止位置 (见图.12)

逆时针旋转静止位置调节螺丝,使压力杆上升至最高点,按下SW1,令压力钩上升到最

高点,关电→旋转静止位置调节螺丝,令钩杆下沿和压力杆之间间隙为0.5mm,锁紧螺

丝。(建议0.3mm)

* 压力杆高于钩杆:压力棍无法抬起,纸卡在滚筒下。

* 压力杆与钩杆平:压力线圈释放时,钩杆与压力杆不分,停机时压力棍也上抬,滚筒拉出时受损。

* 压力杆过低:压力棍静止位置过高,易撞到夹板上。

1.3.3.压力线圈的吸合位置 (见图.13)

按下SW1,令钩杆升到最高点→使用No.68号测试代码,令压力线圈吸合→松开压力

线圈的2个锁紧螺丝,上下移动压力线圈→使得钩杆内壁和压力杆边沿的间隙为

0.5mm。(注意:线圈吸合时间不要过长,否则烧坏线圈)。

* 间隙过大:钩杆会从压力杆处滑掉,压力棍无法抬起。

* 无间隙:钩杆无法放开。

1.3.4.钩杆的静止位置 (见图.14)

按下SW1,令钩杆下沿和压力杆上沿对齐的位置→调整钩簧板,令钩杆和压力杆的距

离为0.5mm。

* 间隙过小:压力线圈未接通时,钩杆和压力杆已啮合。

* 间隙过大:压力线圈接通时,钩杆和压力杆也无法啮合。

1.3.5.压力盘的位置

主轴面板上的对齐孔与压力凸轮上的对齐孔对齐时(A位置),压力盘上的对齐孔应

对正压力检测传感器的正中。

* 确保压力盘转动时不碰到压力检测传感器。

2、压力调节系统 (见图.10)

2.1.组成: 压力控制电机,压力控制传感器(NO.53),压力弹簧,压力调整齿轮,压力调整螺丝

2.2.作用:

2.2.1.印刷压力随印刷速度、印刷浓度设定(GR1700/1710无)和滚筒内温度而自动调整。

2.2.2.通过压力控制电机改变压力弹簧的长度而改变印刷压力。

2.2.

3.印刷压力分为10级 (RA机为12级),压力控制传感器用于确认最初的压力位置(初始位置)。

2.3.压力调节: 压力控制电机旋转到指定位置→印刷压力调整齿轮将动作传送给印刷压力调整螺丝→改变压力弹簧的张力→改变印刷压力。

2.4.初始压力位置:

2.4.1.初始压力位置为第5 级(RA机为第7级) 。

2.4.2.每次开电源或机器复位时,机器都重新寻找初始压力位置。

2.5.有两种情况:

2.5.1.如果压力控制传感器的光路打开,压力控制电机旋转,直到光路被托架挡住,然后反向旋转到光路打开。

2.5.2.如果压力控制传感器的光路被托架挡住压力控制电机旋转,直到传感器的光路打开。

2.6.E11:压力控制电机锁定

判断:

A、在压力控制电机开始旋转100 ms内,未检测到压力控制电机上编码盘送出的脉冲。

B、在压力控制电机开始旋转5秒内,压力中心传感器状态未从通转为断(或从断转为通)。

原因:

A、压力控制传感器损坏。

B、压力控制铁片脱落。

C、压力调节螺丝、螺杆及弹簧的机械故障。

D、电机驱动板。

2.7.调整(见图.10)

2.7.1.标准压力位置

A、拉出滚筒 (避免滚筒温度的影响,使用 No.114亦可) ,取下后盖,打开电源,此时压

力控制电机停在标准位置(5级)上。

B、关电源,测量【X】值,即由压力调整螺钉到压力调节齿轮下平面的距离。

C、如果【X】值与标准值不符,则取下压力控制电机,断开接头,调整X值使其相等。

D、打开电源,松开压力控制传感器的托架,使支架下落。

E、看着系统板上的LED (PRP),渐渐抬升传感器托架,直到LED发亮。

F、固定传感器托架。

G、关电,装上电机,接上接头,再开电,检查确认X值。

GR/RA机器【X】标准值

GR机器 RA机器

滚筒类型 标准值 滚筒类型 标准值

A4 X=18.0mm A4 x=17mm

B4 x=19.0mm B4 x=20mm

A3 x=18.5mm

H、如果X值过大,则在5级印刷时也会太浓。

I、如果X值过小,则在5级印刷时也会太淡。

3、拆卸

3.1.用慢速档印刷观察压力组件动作

3.2.P盘、压力盘、入纸离合器传感器、压力检测传感器

3.2压力轴面板、电机主轴面板

3.2.压力连接件

3.3.压力杆

3.4.压力辊

3.5.恢复

3.5.压力杆的安装(装得太靠外,压力连接件无法转动;装得太靠里,压力连接件过于松动,印刷

噪音大)。

第九章、出纸部分

1、分离单元(见图.15)

1.1.组成:

分离爪 分离风扇(NO.64) 分离气泵

RA机型 无吹风嘴 与卸版共同使用 无

GR机型 有吹风嘴 单独使用 有

1.2.分离风扇A3的1个,B4的为2个,最新的吹口更靠下,防止向上干扰,使蜡纸起皱。

1.3.分离爪位置的控制 (见图.16)

1.3.1.分离爪分纸杆(与滚筒体支撑接触,凸轮控制)

1.3.

2.分离爪释放杆(滚筒体拉出时,分离爪下降)

2、吸风单元

2.1.组成:吸风风扇,出纸皮带(NO.69,动力为主皮带传来),吸风离合器(RA没有,GR1700/1710没有)

2.2.出纸皮带转速由吸风离合器控制:

印刷情况 皮带转速

1,2速 1.8倍

3,4,5速 1.2倍

A3纸张 1.8倍

* 目的是使纸有挺度,不卷纸,出纸堆叠整齐。

3、出纸传感器1(NO.19)和出纸传感器2(NO.20)

3.1.检查出纸部分是否卡纸;

3.2.当压力检测传感器的光路从“打开”变成“关闭”,如出纸传感器1检测到纸张,则正常;

否则出现卡纸提示[C32]。当出纸传感器2两次在A位置都能检测到纸张,机器认为出现卡

纸,提示[C32]。

3.3.出纸传感器2损坏:每印两张停机

4、出纸形状的控制(GR1700/1710无) (见图.18)

4.1.根据纸张幅面自动控制出纸形状

4.2.组成:翼电机(NO.80),翼形板,侧板,皮带辊,跳翼开关SW1,跳翼开关SW2

纸张幅面 跳翼开关的状态 纸张形状

A3 SW1释放 SW2释放 一字形

A3-A4 SW1压下 SW2释放 W形

<A4 SW1释放 SW2压下 U形

4.3.E20:翼形板电机锁定

5、调整:

5.1.分离爪的位置 (见图.19)

5.1.1. 滚筒在A位置;

5.1.2.检查分离爪与滚筒的间隙应为1.0~2.0mm;

5.1.3.如不是,则松开分离调整板的螺钉,调整到正确的间隙。

5.1.4.如果间隙太小,分离爪可能划伤蜡纸,在印件中间出现一条黑线,或使纱网损坏。

5.1.5.如果间隙太大,可能分离不下纸张,造成滚筒下卡纸。

5.2.分离风扇风力的调整

5.2.1.使用内存开关No.89

0 1 2

100% 50% 30%

5.2.2.内存开关值只有在更换系统板或使用No.98时才会被清除。

6、拆卸:

6.1.吸风单元(观察出纸1传感器和出纸2传感器,灵敏度可调)

6.2.分离爪

6.3.分离风扇

* GR B4机器有两个风扇,GR3750有一个风扇。

6.4.恢复(分离爪间隙调整完成后先按点动开关观察后方可开机运行)。

第十章、扫描部分(自动进稿)

1、概述

1.1.适用机型:(GR1700/GR1710/GR1750)

https://www.doczj.com/doc/3f15646700.html,D:4600个感光单元

300DPI:300DPI个单元/英寸

400DPI:400DPI个单元/英寸

1.3.作用:自动送稿单元(ADF)将单张或多张原稿按顺序从扫描器中输送过去,扫描器读取原

电脑网络维护合同 甲方:潍坊启明科技网络服务中心(签章) 乙方:_________________(签章) 2012年__9__月___1___日 电脑网络维护合同书 甲方:潍坊启明科技网络服务中心 乙方: 双方经友好协商达成一致共识,签订此电脑维护合同,具体事项如下:硬件: 一、维护范围及内容: (1)电脑硬件故障维修(电脑主机〈CPU、硬盘、内存、主板、显卡〉、显示器)。 (2)电脑软件故障维修(包括系统安装、系统还原、系统更新、定期检查、常用软件安装)。 (3)局域网故障维修(对现有公司内部局域网络维护、测试、保证内部网络通讯正常)。 (4)指导、协助备份重要数据。(甲方不对乙方数据丢失负责)。

二、维修方式: (1)突发故障的上门维护:在接到乙方的电话或其它通知后,甲方 必须最迟在第三个工作日进行上门维护。 (2)每季度一次定期探访维修系统,对用户的系统进行优化配置,调试好应用软件及相关硬件设备,使系统达到更高使用效率。 三、收费: 1、甲方向乙方提供电脑定期维护,维护期限__年,从2012 年__9_月__1_日至__2013_年___9月__1_日,乙方所需维护电 脑台数是___台,甲方按电脑每年__100_元/台计费;电脑维护 费共:——;针式打印机,喷墨打印机,打印复印扫描一体机 共———台,每年100元/每台,服务期限为___年,共计维修 费用为人民币_______元整;共计所有综合整体费用每年___ 元,大写:————————— 双方签约后,乙方将该合约总金额以现金方式或银行转帐方式一次性支付给甲方。 四、双方责任: (1)甲方在维护期限的工作时间内必须尽职尽责为乙方提供电脑维护项目里的服务内容,乙方要求服务的联系方式为电 话联系或网上留言,乙方发出维护请求后,甲方必须最迟 在第三个工作日内响应服务,如有特殊意外,双方调解处 理。

GR系列故障代码 故障代码含义显示在数字窗上 T1(E01)主电机锁定 T2(E02)升降电机锁定 T3(E03)一类装版故障 T4(E04)油墨溢出 T5(E05)印刷位置电机锁死 T6(E06)压力检测传感器故障 T7(E07) GR与数据通讯错误 T8(E08) GR与选配接口板出错T9 GR与分页器通讯错误 T10 裁切控制板或头像处理板失灵T11 压力控制电机锁死 T13 切刀电机锁死 T14 夹板二类错误 T15 扫描读脉冲电机错误 T16 C位传感器故障 T17 更换电池 T18 分页器故障 T19 热压电机锁死 T20 翼电机锁死 C21 装版故障 C22 供纸错误 C23 切版故障 C24 机器中有切下的蜡纸条 C25 卸版故障 C26 废版卡在废版盒入口 C27 滚筒上无版纸 C31 第二进纸区卡纸 C32 出纸卡纸 C33 第一进纸区卡纸C34 滚筒下面卡纸 C36 原稿输入故障 C37 进口卡原稿 C38 卡搞或原稿过大 C39 出稿卡住 C41 更换油墨筒 C42 更换废蜡纸卷 C43 清理废版盒 C44 加纸 T50(E50)印数或制版记数故障 C51 插入磁卡 C52 装好滚筒 C53 把油墨筒装好 C54 把蜡纸插入绿色导片下 C55 关好前门 C56 关好上前盖 C57 装好废版盒 C58 关好版纸装载单元 C59 关好ADF单元 C60 进纸盘紧急停止 C61 滚筒尺寸错误 ********************************* GR系列一体机测试代码 A传感器/开关测试 用两种不同的叫声区别当前测试器件状态 检测到: 0.1秒间隔短叫 未检测到:0.5秒间隔叫声65 2 纸张检测传感器 3 下限传感器 4 进纸压力开关

理光一体机速印机机维修代码进入和退出SP模式 1、按以下顺序 方法1:还原键1+0+7+清除键 2、显示出SP1号 使用SP模式 用数字键键入想要的菜单号然后按Enter键 2—3卸版电机 2—6真空风扇电机 2—7气刀风扇电机 2—9制版计数器 2—10纸计数器 2—12墨泵电机 2—14压力释放电磁铁 2—21曝光灯(氙气) 2—22裁切刀电机:正方向转动 2—23裁切刀电机:原位转动 2—24裁切刀电机:负方向转动 2—27主电机:到印筒原位 2—28主电机:到制版位置 2—36纸版进送电机 2—37纸版进送电机 2—41热敏头信号输出(VHD信号) 2—42送纸离合器 2—44纸版夹电机:关闭 2—45纸版夹电机:打开 2—46压缩板电机:限制 2—47压缩板电机:原位 2—48主电机:30RPM 2—49主电机:60RPM 2—50主电机:90RPM 2—51送纸电机:30RPM 2—52送纸电机:60RPM 2—53送纸电机:90RPM 3—1固件后缀信息 3—4全部的指示灯开启 3—5打印测试图形 3—6油墨检测 6—40油墨检测调整 6—41纸版用完传感器调整 6—42图像调整图形打印 理光JP2800/3800/3000一体机印刷机的部分报错代码的解释 E-00 纸版夹出错

E-01 裁切刀出错 E-02 纸台驱动出错 E-04 热敏头过热 E-06 主电机出错 E-09 热敏头热敏电阻开路 E-12 压缩板出错 E-13 扫描仪出错 E-15 操作面板出错 E-16 送纸控制出错 E-18 印筒过热 E-21 出纸时序传感器出错 E-22 第二进送时序传感器出错 E-23 卸板位置传感器(印筒原位)出错 E-24 进送开始时序传感器出错 E故障检测代码 E01故障:剪载部分失败,剪载电动机在2s 内不能到达左边,或右边剪载原位开关控制处原因:1、驱动器断线2、驱动系统3、无电源电压 E02故障:进纸台驱动器部分失效:纸台“最高”及“最低”限位传感器在纸台“上升”或“下降”信号加上后仍不“关掉” 原因:1、驱动蜗轮齿破裂2、蜗齿上的固定螺丝断裂3、无电源电压4、进纸台受异物阻塞E03故障:程序故障

理想一体机维修代码 rp系列 自检功能 怎样进入检测模式 同时按下印刷位置,< 和>两个键打开电源进入检测模式,输入相应的元件代码,按“START”开始测试。 关机退出检测模式。 传感器/开关测试 序号测试元件 01 纸检测传感器 02 上限开关 03 下限开关 06 纸传感器 08 位置A传感器 09 夹板A位置传感器 10 夹板B位置传感器 12 切刀位置开关 14 版纸传感器 15 版纸位置传感器 17 油墨盒传感器 18 滚筒装入传感器 19 出纸位置传感器 21 ADF到位传感器 22 垂直中心传感器 23 版纸用完传感器 24 版纸张紧板传感器 25 废版纸压缩传感器 26 废版纸满传感器 27 卸纸单元装置开关 28 卸版传感器 29 制版单元传感器 34 原稿检测传感器 36 原稿输入传感器 37 油墨传感器 38 油墨溢出传感器 41 选购板检测信号 电机/电磁铁测试 56 进稿电磁铁 57 写入步进电机向后200dip speed 58 写入步进电机向后200dip speed 59 主电机10转/分钟

60 主电机15转/分钟 61 主电机30转/分钟 62 可变速主电机运转 63 分离和负压风扇 64 写入步进电机向后200dip speed 65 写入步进电机向后200dip speed 66 装载离合器 67 进纸离合器 68 压力电磁铁 70 夹版复位 71 卸版电机 73 夹版电机 74 读入步进电机 77 打印头的控制信号 79 扫描器发光二极管阵列亮 84 读入步进电机向反转 89 版纸张紧板电磁铁 单元动作检测 101 加墨操作 102 升降电机操作 103 印刷定位电机CW/CCW运转(检测) 104 夹板开/闭操作(按“START”停) 105 原稿进给操作(按“START”停) 106 保密操作 107 进纸用印刷操作(按“START”停) 109 机器运转操作 110 升降电机动转操作 112 切刀电机ON[一次切版动作] 113 压缩废版操作(重复此动作直至“START”键被按下) 114 图像扫描器波长检查功能#1 115 图像扫描器波长检查功能#2 116 热敏打印头温度读数 117 热敏打印刷头检测操作1 118 热敏打印头检测操作2 TR维修系列收藏此文 冷云 @ 2006-07-02 15:37 晴朗分类:一体机维修 纸张传感器失灵2、在压力检测到传感器检测到压力盘时,纸张传感器检测到纸张3、在滚筒位置a,收纸传感器1未检测到纸张,在下一滚筒位置a时,纸张传感器检测到纸张 E31? 纸张上在每二进纸部分显示并中断机器运行1、如果纸张传感器失灵2、在压力检测传感器检测到压力盘时,纸张传感器检测到纸张3、在滚筒位置a,收纸传感器1未检测到纸张,在下一个滚筒位置a时纸张传感器检测到纸张 E32? 纸张卡在收纸传感器附近显示并中断机器运行1、在压力检测传感器检测

理想RP一体机故障代码 0xx 系统(硬件、软件和通讯连接)和操作面板部份故障 1xx 扫描部份(扫描器和adf)和图像处理部份故障 2xx 制版部份故障 3xx 卸板部份故障 4xx 进纸/排纸部份故障 5xx 印刷滚筒区域故障 6xx 印刷调整部份(纵向位置、横向位置、和印刷浓度)故障7xx 选配件-1部份故障 8xx 选配件-2部份故障 t01 主电机锁固 t02 升降台电机锁固 t03 版夹电机锁固 t04 溢墨 t05 印刷定位脉冲电机锁固 t06 横向位置脉冲电机锁固 t07 编辑板故障 t08 电脑介面故障 t09 选配件故障(排纸) t10 选配件故障(进纸) t11 压力控制电机锁固 t12 卸板部份电机锁固 t13 切刀电机锁固 t14 稿台故障 t15 adf故障 t17 线圈(机械式)计数器未接驳 t19 热敏-压力电机锁固 t20 排纸部份电机锁固 t21 滚筒锁故障 t22 扫描器锁未释放 t23 供墨电机锁固 t24 无锂电池 t25 mctl电路板支援故障

t96 滚筒h/w故障 t98 硬件故障 a01 进版故障 a02 版纸装载故障 a03 裁版故障 a04 卸板故障 a05 卸板区域当前检有版纸 a06 检查进纸盘 a07 进纸故障 a08 印刷滚筒上卡纸 a09 排纸故障 a10 adf进稿故障 a16 版纸待卸故障 a17 切刀故障 a18 印刷滚筒未锁固 b01 磁卡/计数器故障:无操作磁卡b02 分页器故障:故障指令-1 b03 分页器故障:故障指令-2 b04 分页器故障:故障指令-3 b05 分页器故障:故障指令-4 b06 多重进纸盘:主单元故障 b07 多重进纸盘:主单元故障 b08 多重进纸盘:主单元故障 b09 多重进纸盘:主单元故障 b10 多重进纸盘:进纸盘-1故障 b11 多重进纸盘:进纸盘-1故障 b12 多重进纸盘:进纸盘-1故障 b13 多重进纸盘:进纸盘-1故障 b14 多重进纸盘:进纸盘-1故障 b16 多重进纸盘:进纸盘-2故障 b17 多重进纸盘:进纸盘-2故障 b18 多重进纸盘:进纸盘-2故障 b19 多重进纸盘:进纸盘-2故障 b20 多重进纸盘:进纸盘-2故障 b21 资讯记存:读/写故障

佳文一体速印机常见故障 一体速印机常见故障的排除 (一)升降台 (1)升降台不动显示“E02” A、上限或下限传感器脏或损坏 B、机械卡死 C、无电源供给 (2)加纸指示灯亮但进纸台不下降 A、纸检测传感器损坏或接插件不良 (3)升降台的动作不正常 A、电机插头接触不良 B、升降电机变速箱里面的齿轮打坏 C、外界强光干扰 (二)一级进纸区 (1)搓纸轮不动,主电机转 A. 进纸线圈损坏 B 扇形齿板制动器间隙过小(2)搓纸不动,总是卡纸 A.纸张不合适,太潮、太厚、太光滑、太粗糙、静电多。 B.搓纸辊压力太小 C.搓纸轮污染(纸灰)或磨损(寿命约二十万张左右) D.上限传感器位置过低 E.搓纸辊损坏 (三)二级进纸区 (1)纸在上进纸辊和下进纸辊之间卡住或打滑 A、平行辊弹簧

B、一进纸没送到位 C、进纸辊齿轮位置错 (2)纸歪斜或起皱 A、上下进纸辊不平行 B、纸张受潮 (四)印刷区 (1)纸停在滚筒下,不前进 A、压力辊压力不够 B、压力线圈没吸合、接插件松开、纸张检测臂间隙小、磁芯运动不灵活 (五)分离区 (1)纸卷在滚筒上 A、印刷内容太靠前 B、纸受潮,挺度不够 C、纸弯曲与滚筒旋转同向 D、印刷速度太快 E、分离爪间隙大,分离爪磨损 (2)纸被分离爪戳破,纸卡在滚筒下 A、印刷速度太快 B、分离爪间隙大 (3)纸出现卡在滚筒下 A、出纸传感器污染 B、吸风单元没安装到位 (4)纸在分离区翻转,慢慢地出来 A、出纸齿轮或皮带磨损 (六)出纸区

(1)每印两张,自动停机 A、出纸传感器污染 (2)纸在出纸区翻转 A、吸风风扇吸力不够,清洁吸风单元 B、外界气流影响 (七)扫描区 (1)卡稿 A、进稿皮带松动 B、搓稿辊或搓稿垫脏(2)印件有黑点或黑线 A、扫描玻璃上脏或有划痕 (八)制版区 (1)卡版 A、转向辊变形 B、转向辊里有异物阻挡 C、蜡纸受潮 (2)印件变形 A、写入辊脏 (九)卸版区 (1)卡版 A、卸版皮带松或断 B、卸版辊之间有异物 C、卸版开关损坏 (2)卸版故障 A、滚筒上没版纸 B、缷版位不对 C、传感器位置不正确

维修机器前,首先确定故障现象,判断是哪个单元出现的问题,并与操作人员沟通,在什么情况下发生的故障,以前都出现过什么故障,这样在去判断问题会更加高效。拆机前,必须关闭电源,确保不带电操作以免损坏电器元件,拆机前确保双手干净,洗过手后一定要擦拭干净手上的水。双手消除静电。仔细观察客户使用耗材,如:纸张(薄,厚,干燥,受潮)油墨(是否脱水)版纸(薄,厚,密度)耗材品质不好,同样会引起故障,避免维修时走弯路。 第一章:走纸部分 一:托纸盘动作异常,或报错误代码: (1):上限传感器过高或脱落,托纸盘上升完毕后,触碰到上限安全开关,提示错误,检查进纸机组。(2):下限传感接触不良,或灰尘过大,导致检测不灵。 (3):升降电机组件,打测试代码452,查看进纸台有无动作, (4):升降传动齿轮及导板磨损,托纸盘有无倾斜。 查看进纸有无拱形,无拱形为一进纸卡纸,有拱形为二进纸卡纸。 二.纸张在第一进纸区 1.纸卡在搓纸轮下, (1)首先检查纸张是否潮湿,纸张规格是否符合印刷标准。 (2)检查搓纸轮,搓纸垫,薄厚纸开关(检查搓纸轮是否磨损,检查搓纸轮轴承是否损坏或打滑,可用软纸清洁轴承内部,检查搓纸垫是否老化或磨损出凹槽。或调节薄厚纸开关) (3)上限传感器的位置是否过低,纸头无法搭到搓纸垫上,托纸盘上升完毕后,托纸盘上纸张低于搓纸垫。(4)进纸离合器不吸合,印刷时,两个搓纸轮及铁杆不转,进纸离合器,传感器。 (5)搓纸垫角度过陡,搓纸压力过大,空张或者不进纸,或者有堆纸现象,逆时针调节旋钮,(搓纸垫边沿铁片不能接触搓纸轮),搓纸座上左侧旋钮可调搓纸垫压力,圆圈越小,压力越小,可顺时针调节,使压力变大,正上方,12点钟位置,为压力最大。 (6)纸每印一张就停下来,上限传感器的位置过高,当进纸盘上升时刚好碰到上限安全开关,但是马上又释放了,不显示代码,从而造成单张进纸,调整上限传感器即可 (7)检查黑白轮是否磨损,或者齿轮间有异物,用手转动搓纸轮,查看是否顺畅。 (8)如纸张顶部拱起的部分太多或不足,可能纸张不能被传送到第二进纸部分而发生卡纸状况,如发现纸张顶部拱起的部分太多或不足,根据用户模式所列出的纸张类型设定,使用测试模式482号-485号(进纸离合器“OFF”闭合时序调整)进行调整。 (9)如第一进纸时序未能与机器的印刷时序同步,可能发生卡纸或印刷定位不稳定的状况,如发现第一进纸时序未能同步,根据用户模式所列出的纸张类型设定,使用测试模式495号-498号(进纸离合器“ON”吸合角度调整)进行调整。 2.纸卡在进纸塑料片下面,检查进纸塑料片是否磨损,有毛刺,更换即可。 三:纸卡在第二进纸区 1.检查二进纸传感器发射端和接受端是否被灰尘挡住或损坏,进测试模式打405代码,无遮挡为长音慢叫一秒钟约一次,遮挡时为急叫,一秒钟约三四次。 2.检查扇齿和凸轮是否损坏,凸轮单项轴承是否打滑。扇齿与凸轮对位点是否正确。 3.检查离合器传动皮带是否松动,可调节离合器下方皮带胀松螺丝。 4.检查二进制缝隙是否有异物,可用硬纸从中间穿过,看有无异物。 5.纸张卡在滚筒底下,检查压力辊是否从基座上脱出。检查压力线圈是否接触良好,检查机器前门左侧电源板上保险管是否有熔断。 6.纸卡在分离爪下,或分离爪把纸捅破,这种情况是由于分离爪位置不对,调整或者拆掉即可。 7.纸张在印刷的过程中跑到滚筒上方去了,这种情况一般是印刷品版头油墨太重或者纸张的质量问题,可把原稿前后顺序调换一下在制版印刷,或更换纸张即可,如不是上述原因,打测试代码432检查分离风扇。8:纸头卡在压力辊下方,检查防静电毛刷,看是否损坏或脱落。 拆卸搓纸轮,搓纸垫,黑白轮,进纸离合器,上限传感器,扇齿,凸轮 二进纸传感器拆卸与清理,扇齿,凸轮更换及对位。

理想CR1630一体机维修资料 (1)操作程序 在执行测试功能程序,维修技术员能检测每一个电器元件的状态。1.进入测试功能 同时按下?和?两键打开电源开关。如果进入测试功能,机器的印刷数量显示板上显示系统ROM版本。2.检测部件操作,可用操作见选择测试编号。{例}选择测试号NO。36(传感器状态)按START见开始测试,在按START停止测试。3.操作记忆开关(测试功能200—218) 进入测试功能并选择记忆开关号并按START键。{例}选择记忆开关号201选择201并按START 用?或?键选择设定直。{例}选择E为设定植,按?键使E在第一格内闪烁。按STOP 以便重新选择设定。按ALL RESET见1秒钟。注意:测试功能号98使所有记忆开关选择复为‘0’。(2)测试项目及操作 1.传感器/开关测试 有两种不同方式的叫声告知目前状态。检测到 0.1秒间隔的叫声位检测到 0.5秒间隔的叫声序号检测元件检测内容 01 纸检测传感器检测反射光02 上限开关光路被阻挡03 下限开关光路被阻挡06 纸传感光路被阻挡08 位置A传感器光路被阻挡09 夹板A位置传感器光路被阻挡 10 夹板B位置传感器光路被阻挡12 切刀开关开关不被按下14 版纸传感器检测反射光 15 版纸位置传感器检测反射光17 油墨盒传感器光路被阻挡18 滚筒装入传感器光路被阻挡19 出纸传感器检测反射光21 ADF到为传感器光路被阻挡22 垂直中心传感器光路被阻挡23 版纸用完传感器光路被阻挡24 版纸张紧板传感器光路被阻挡25 废版纸压缩传感器光路被阻挡26 废版纸满传感器光路被阻挡27 卸版单元装置开关开关被按下 28 卸版传感器光路被阻挡29 制版单元传感器开关被按下34 原稿位置传感器光路被阻挡36 原稿输入传感器检测反射光37 油墨传感器检测油墨38 油墨溢出传感器检测油墨 41 原稿到位传感器当可选件安装时 2.电机/电磁铁测试 用START见作开/关控制 序号检测元件 56 进搞电磁铁57 写入步进电机向后200步58 写入步见电机向前200步59 主电机10转/分钟60 主电机15转/分钟61 主电机30转/分钟62 可变速主电机运转(用印刷速度键控制)63 分离和负压风扇64 写入步进电机向前400步65 写入步进电机向前300步66 装载离合器67 进纸离合器68 压力电磁铁 69 70 夹板复位71 卸版电机73 夹板电机74 扫描电机向前运转(用缩小键来控制)77 打印头控制信号79 扫描器发光二极管阵列亮84 进纸步进电机向后转89 版纸张紧板电磁铁 3.内存清除及记数停止等按START键,面版显示正常状态 序号清除项目 90 部分内存清除主板中RAM包含的确定内容,如卡纸,出错等将被初始化。油墨定时器记忆开关及用户功能保留。(在开电同时按ALL RESET键,将做同样操作)92 禁止版纸及印张记数,及磁卡记数信号。版纸记数及印张记数信号无输出,用于维修人员试印而无记数关机后该状态既解除。93 清除内存记数清除内存中的版纸及印张记数不清除油墨定时,卡纸,出错信息,记忆开关及用户功能。97 用户功能数据清除 所有包含在主版中的RAM内容,包括由测试功能200---217设定的记忆开关设定值都被清零。 98 内存清除仅清除用测试功能200---217设定的记忆开关设定植。

一、打印机故障诊断基本方法 1、故障信息提示法 2、直观发现法 3、机器测试诊断法 4、遵循先易后难原则逐个排除法 5、替换法 二、如何提高打印速度及节省墨水量 选择经济模式颜色为灰度打印及高速打印,可以节省更多的墨水,但打印质量却不尽人意,一般在打印样张或打印文本时采用。 尽量节省墨水,巧妙地给墨盒加墨,当某一种颜色用完之后,如有单色图片可以打印,或填充缺色颜色墨水,继续打印。 不要立即更换墨盒,在打印机墨水灯亮之后,还可以打印文本20-30页,打印图片1-3张。 三、打印速度、分辨率与打印效果有何关系

分辨率(Dpi点/英寸)是表示每英寸长度上打印点数的参数值,在打印中相同的机型,DPI设定值越大则打印效果越好,打印速度越慢,墨水用量越大;DPI设定值越小则打印效果越差,打印速度越快,墨水用量越小。在不同打印机设置选择不一样,有些打印机是直接选择打印介质,因为它们是内置参数已确定了。 四、如何更换墨盒 1、自然使用完的墨盒打印机会有红灯或显示器会有互换指示,直接按下相应故障灯的换墨键或在文件属性的应用工具中更换即可; 2、CANON、HP等部分打印机,把上盖打开就可以直接更换墨盒。 3、有专用的更换墨盒键的打印机则按下专用换墨键即可; 4、三个键的打印机则按住进纸键三秒。 5、四个键的打印机则按黑墨键和彩色键分别更换; 6、四个键以上的则要按清除键和黑墨键或彩墨键分别一起进行互换; 7、请具体按照打印机上说明的步骤行互换; 8、不能强行用手推动墨盒装置的小车来更换;

9、维修拆装时用小尺子拨动小车的白杆再移动小车。 10、可利用电脑中“打印首选项”的换墨程序进行换墨。 五、打印头不出墨(俗称堵头)的原因及处理方法 真堵原因: 1、打印间隔时间太长,造成打印头干涸(建议每星期开机打印一张全色文档)。 2、封条未撕开,空气不进入/将黄色封条撕开重装墨盒。 3、经长时间多次清洗打印头测试断线位置一致的/用注射器清喷头/用清洁墨盒清洗喷头。 4、打印头磨损或老化-----需要更换打印头。 5、EPSON机型清洗喷头方法: 轻度堵头:直接用右击打印机,选择“打印首选项-清洗打印头3-5次。

?广场 ?lwf0822 ? ?退出 关注此空间 连云港博亿办公个人博客空间 发烧音响 2011-01-25 11:19 联想-M7020(兄弟DCP-7010)出现“unable to print”的问题探讨机器报错 联想-M7020(兄弟DCP-7010)出现“unable to print”的问题探讨机器报错,出现提示:“unable to printSEE TROBLE SHOOTING AND ROUTINE MAILTENANCE CHAPTER IN USER,S GUIDE”,机器不能打印、复印,只能扫描,无法正常工作。试将其他正常机器上的粉盒、鼓投入故障机器,重新打开电源不再告警提示,故障完全消除。可见,问题出在鼓或粉盒上。但究竟是粉盒问题还是鼓件问题,用替换法做进一步验证。用正常机器上的鼓替换故障机器的鼓,而故障机器上的粉盒仍不变,结果故障提示依旧。此时用故障机原来的鼓件配上正常机器上的粉盒,故障提示消失。显然得出结论粉盒有问题。购买一个新粉盒固然能解决问题,但粉盒价格不菲!能不能考虑修复粉盒呢?该粉盒不含任何计数芯片,完全是一个机械构件,因此一旦找出故障原因也就有机械修复的可能!进一步分析,能正常使用的粉盒是原装粉盒从未充过墨粉,印数充其量也就3千以下,而报错的粉盒已经多次充粉,印数已达2万7千份。看来故障跟充粉及使用期限过长有关。既然曾经多次充粉都能正常使用,估计跟充粉的关系不大。机械构件使用过长后就有可能造成运动部件磨损老化或运动部件缺少润滑而阻力增大。进一步拆下齿轮部件发现齿轮及粉棍轴套内均遭墨粉污染,齿轮轴内润滑脂也遭墨粉污染而变得粘稠。将齿轮和粉棍拆下来,轴及轴套部位擦拭清洁干净后重新涂抹润滑脂(或以少量机油替代),装好后投入机器,开机后故障排除 原文出自: 办公中国(https://www.doczj.com/doc/3f15646700.html,/) 详细文章参考: https://www.doczj.com/doc/3f15646700.html,/thread-101928-1-1.html ------------------------------------------

理想GR速印机维修代码 第一部份:自检功能(用来检测每个电器部件是否正常) [开始测试操作](同时按下“线条稿/照片”和“制版/印刷”按键,打开电源。)用两种不同的叫声区别当前测试元器件状态是否正常(检测到: 0.1秒间隔的叫声) (未检测到: 0.5秒间隔的叫声)1)[传感器/开关测试]. 2 纸尺寸传感器. 反射光检测 3 限传感器. 光路被挡 4 进纸压力开关.开关打开 5 版纸装载键.被按下 6 纸传感器.光路被挡 7 纸检测传感器.光路被挡 8 A位传感受器.光路被挡 9 0角度传感器.磁力检测 10 180角度传感器.磁力检测 11 C位传感器.光路被挡 12 进纸台下降键.被按下 13 夹板安全开关.开关被按下 14 卸版爪传感器.光路被挡 15 版纸位置传感器.反射光检测 16 滚筒原始位置键.被按下 18 滚筒装置开关.开关被按下 19 接纸传感器.光路被挡 20 接纸传感器2.光路被挡 21 扫描台(上盖)装置开.开关被按下 22 垂直位置传感器.光路被挡 23 版纸用完传感器.无反射光 24 进纸离合器传感器.光路被挡 25 进纸检测传感器.光路被挡 26 跳翼开关1.开关被按下 27 跳翼开关2.开关被按下 28 卸版传感器.光路被挡 29 版纸装载单元开关.开关被按下 30 前门传感器.磁性开关接上 31 热打印头原始位置开.开关被按下 32 热打印头压力开关.开关被按下 33 废版盒装置开头.开关被按下 34 ADF原稿检测传感器.光路打开 35 原稿对位传感器.光路打开 36 进稿传感器.光路被挡 37 油墨传感器.检测油墨 38 油墨溢出传感器.检测油墨 39 主电机安全开关.开关被按下

机型故障对策 DP-2050II显示小黑块主基板 DP-240e给版电机不动作检查线路 印刷品有多条黑线主基板 一边制白版主基板 花屏主基板 DP-24F升降电机不能降确认传感器,升降电机,基板接头及基板DP-430开机扫描电机抖用H-10确认扫描电机,确认驱动板及主板DP-A120版纸缠滚筒切不断末端传感器数值不准确 显示C008热敏头抬不起 进稿皱稿(老师手制原稿,有折痕后不进稿)原稿超规格使用,建议使用原稿夹 给稿导板齿轮断卡住滚筒更换整套 给稿导板齿轮断更换整套 开机显示E001,要求派人维修提高制版速度,升级主板 C006主基板,升级 E030主基板 开机无显示,散热片过热主基板 给稿架组不能联动更换整套 DP-C120显示E006,印刷部分不清楚更换版纸,调整压力辊,清洗滚筒按制版键后版纸切一小段,机器死机H-13数值不对,卸版卡纸传感器脏 显示C000,机器不动作,卸版盒打开、卷芯满指示灯亮检查各传感器,擦拭堵纸传感器 DP-J450主皮带断裂索赔、更换 P-M420滚筒溢墨调整油墨滚凃墨辊间隙 装5-6个版后,底灰大。再制版正常。扫描部接触不良,调整H-36或扫描接插头 开机滚筒转动到上版位置显示E001主电机接触不良,主基板不良 供墨少H-55打开匀墨功能 制版浅,尾部有黑线(92%,其他未试)更换版纸,确认H-36及缩放比例 版头不稳调整压力及安装版簧 制版3-4左右,有一个不能上版确认给版间隙,弹簧片,阻尼器,离合器 制版时滚筒转速快程序问题,用H-27清除一下。 开机滚筒不转 1.主板全清2.程序升级 海绵滚不动 1.电磁离合器2.主基板 无二合一调整H-89数值 版纸缠胶辊用H-27全清 输出轴不转卸版电机 制版过程中显示E001,进不去帮助主基板 扫描电机不动主基板 制版有白线热敏头 DP-S520触摸屏不好用重新校准 不上版不卸版确认卸版位置,模式位置,确认上版离合器 开机显示E006,偶尔制黑版主板、驱动板 DP-S650开机显示E001版夹不能正常回位DP-U520显示滚筒卡纸纸开关传感器不良 显示E002,纸台上升1/3停止确认有无异物,检测传感器,检查纸台驱动部分 排纸轮经常换(R9-H1052)20-30W左右调整排纸电机皮带张紧度 油墨泵经常不吸墨,已经索赔一个油墨泵故障依旧接插头有偏斜,油墨检测指示灯不正常 显示给纸侧卡纸传感器不良、纸灰大 给纸板不能升降升降齿轮 DP-U550E015驱动板 DP-U650给纸板抬起后无法调整左右位置,显示E016检查前后移动电机线束 DP-U850制版时字体拉长经销商确认灯管移动有抖动的地方

郑州科信理想KS一体机维修错误代码 E.叫修故障 E1 主电机锁固 E3 版夹电机锁固 E4 溢墨 E6 位置A传感器失效E13 切刀电机锁固 E16 供墨电机锁固E19 TPH压力故障 J.卡纸故障 J1 滚筒上无印版式 J2 第二进纸区卡纸J3 收纸区卡纸 J4 版纸装载失误J5 版纸装载失误(装载到滚筒) J6 裁版失效 J7 原稿卡在入口处 J8 卡原稿 J9 卸版故障 J10 废版卡在卸版区域C.到位显示 C1 闭合分离风扇单元C2 闭合制版单元C3 闭合卸版单元C4 设置废版夹C5 设置墨瓶到位C6 更换版纸卷C7 清倒废版夹C8 更换油墨瓶测试和操作 .同时按下面板上的印刷位置"<"和">"键然后开启机器电源,进入检测模式输入相应符号. 1.传感器和开关检测 序号测试元件 1 原稿输入传感器 2 版纸传感器 3 版纸定位传感器 4 版尾传感器 5 TPH位置传感器 6 切刀初始位置开关 7 切刀终止位置开关 8 版夹传感器L 9 版夹传感器C 10 卸版传感器 11 位置-A传感器 12 收纸传感器 13 油墨传感器 14 溢墨传感器 15 分离单元安全开关 16 制版单元安全开关 17 卸版单元安全开关 18 墨瓶设定传感器 27 废版夹设定传感器 28 TPH热敏值读数电机/线圈测试 30 主电机(1.95RPM) 31 主电机(10RPM) 32 主电机(30RPM) 33 主电机(45RPM) 34 主电机 (60RPM) 35 主电机 (90RPM) 37 读入脉电机(顺

转) 38 读入脉电机(反转) 39 写入脉电机(顺转) 40 写入脉电机(反转) 41 版纸装载线圈 42 版夹电机 44 卸版离合器 45 进纸离合器 46 定时离合器 47 供墨电机 48 吸风风扇 49 分离风扇 50 图像扫描器L 51 TPH控制信号 各单元检测 60 TRH下移 61 TPH上移 62 切刀初始定位 63 切刀电机启动 64 各版夹臂初始定位(版夹电机操作) 65 各版夹板开启/闭合操作 66 版夹夹板开启/闭合操作 67 供墨操作 68 各面板显示灯(LED)检测 69 滚筒位置-A 70 制版操作测试 71 卸版操作测试 72 保密制版操作测试 73 进纸及印刷操作(30 RPM) 74 进纸及印刷操作(90 RPM) 75 热敏打印头检查操作76 热敏打印刷检查操作 77 显示滚筒角度 简单故障 E1 主电机锁固 E3 版夹电机锁固 E4 溢墨 E6 位置A传感器失效 E13 切刀电机锁固 E16 供墨电机锁固 E19 TPH压力故障 J1 滚筒上无印版式 J2 第二进纸区卡纸 J3 收纸区卡纸 J4 版纸装载失误 J5 版纸装载失误(装载到滚筒) J6 裁版失效 J7 原稿卡在入口处 J8 卡原稿 J9 卸版故障 J10 废版卡在卸版区域 C1 闭合分离风扇单元 C2 闭合制版单元 C3 闭合卸版单元 C4 设置废版夹 C5 设置墨瓶到位 C6 更换版纸卷 C7 清倒废版夹 C8 更换油墨瓶

理想一体机维修代码GR\FR系列 理想GR一体机测试代码 第一部份:自检功能(用来检测每个电器部件是否正常) 开始测试操作](同时按下“线条稿/照片”和“制版/印刷”按键,打开电源。) 用两种不同的叫声区别当前测试元器件状态是否正常(检测到: 0.1秒间隔的叫声)1)[传感器/开关测试]. 2 纸尺寸传感器. 反射光检测 3 限传感器. 光路被挡 4 进纸压力开关.开关打开 5 版纸装载键.被按下 6 纸传感器.光路被挡 7 纸检测传感器.光路被挡 8 A位传感受器.光路被挡 9 0角度传感器.磁力检测 10 180角度传感器.磁力检测 11 C位传感器.光路被挡 12 进纸台下降键.被按下 13 夹板安全开关.开关被按下 14 卸版爪传感器.光路被挡 15 版纸位置传感器.反射光检测 16 滚筒原始位置键.被按下 18 滚筒装置开关.开关被按下 19 接纸传感器.光路被挡 20 接纸传感器2.光路被挡 21 扫描台(上盖)装置开.开关被按下 22 垂直位置传感器.光路被挡 23 版纸用完传感器.无反射光 24 进纸离合器传感器.光路被挡 25 进纸检测传感器.光路被挡 26 跳翼开关1.开关被按下 27 跳翼开关2.开关被按下 28 卸版传感器.光路被挡 29 版纸装载单元开关.开关被按下 30 前门传感器.磁性开关接上 31 热打印头原始位置开.开关被按下 32 热打印头压力开关.开关被按下 33 废版盒装置开头.开关被按下 34 ADF原稿检测传感器.光路打开 35 原稿对位传感器.光路打开 36 进稿传感器.光路被挡

37 油墨传感器.检测油墨 38 油墨溢出传感器.检测油墨 39 主电机安全开关.开关被按下 40 进纸安全开关.开关放开 41 进纸盒开关1.磁性检测 42 进纸盒开关2.磁性检测 43 进纸盒开关3.磁性检测 44 进纸盒开关4.磁性检测 45 出稿传感器.光路被挡 46 ADF开关.开关被按下 47 版纸检测开关.反射光检测 48 版纸用完传感器.反射光检测 49 扫描器原始位置传感.光路被挡 50 ADF扫描自动匀色传.光路被挡 51 稿台盖传感器.光路被挡 52 稿台原稿检测传感器.反射光检测 53 压力控制传感器.光路被挡 54 废版检测传感器.光路被挡 55 油墨筒开关1.开关被按下 56 油墨筒开关2.开关被按下 57 油墨筒开关3.开关被按下 58 电池检测信号.电池 59 接口板检测信号.选配件接口板接上 2)[电机/电磁铁测试] 60 滚筒15转/分钟 61 滚筒30转/分钟 62 滚筒变速运转 63 分离风扇 65 写入步进电机CW(输入) 66 装载步进电机 67 进纸电磁离合器 68 压力电磁铁 69 负压风扇 70 卸版风扇 71 卸版电磁铁和卸版输送电机 72 装载风扇 73 夹板电磁铁 74 锁定电磁铁(滚筒) 75 拾稿电磁铁 77 热打印电力控制 78 进稿电机 79 图像扫描LED列阵点亮 80 翼电机(GR1700除外) 90 部分内存清除.系统电路板上RAM的部分信息,如卡纸和故障信息被初始化. 91 制版宽度检查. 92 使印刷、制版和磁卡计数器不工作.同时"T17 CALL SERVECE"或E17也不显示.允许维修技术

日产天籁发动机维修手册 (二)发动机控制系统 1.燃油控制系统 因为燃油压力调节器安装在油箱内,VQ35DE发动机的燃油系统是没有回油管路的;而且燃油不从温度较高的发动机侧循环再回到油箱,所以油箱内的燃油温度较低,蒸发到碳罐的蒸气就少。 燃油压力调节器的泄压阀设定为350kPa,而且与发动机的进气歧管真空度无关。较高的燃油压力有助于提高发动机的热起动性能,还可以减少在较高温度的发动机侧的油管内形成气阻的可能。在发动机舱供油管上装有两个燃油压力缓冲器,一个缓冲器装在发动机左侧缸盖进油管侧,另一个装在右侧。 燃油压力缓冲器 从油箱到发动机舱燃油管是塑料制成的,其外面包裹一层橡胶,这种结构可以减少燃油蒸气从油管处泄漏,以满足越来越严格的排放法规要求从各方面减少的排放。 在燃油压力缓冲器与喷油嘴的油管之间加装一个编号为 KV101 17600的专用工具,就可以测量燃油系统的压力。 2.加速踏板位置传感器(APPS) 加速踏板位置传感器装在加速踏板总成上,向ECM传递驾驶员加速或收油的信号,然后由ECM控制电子节气门(ECT)打开或关闭。加速踏板位置传感器没有怠速位置开关或全开开关。加速踏板位置传感器与加速踏板虽然通过螺丝固定,但它没有单独的零件号,必须与加速踏板一起订购。 3.电子节气门(ETC) J31采用电子节气门来控制发动机转速,已取消AAC阀及其它怠速控制装置。在TCS (牵引力控制系统)或VDC(车辆动态控制系统)要求发动机限制扭矩和防止车轮打滑时,ECM会控制电子节气门(ETC)工作。

电子节气门与节气门位置传感器协调工作,节气门位置传感器将节气门当前的位置信号传给ECM ,作为反馈信号。电子节气门在没有电负荷时的自由位置,节气门稍为打开,可以为发动机提供了故障失效保护功能。因此当电子节气门(ETC )出现故障时,汽车可以20Km/H 左右的车速行驶。 如果断开过ECM 或APPS 的插头,则一定要执行下述操作(详细操作信息参见维修手册): ● 节气门关闭位置学习; ● 怠速空气量学习; ● 加速踏板释放位置学习。 4. 加速踏板位置传感器(APPS )输出电压信号读取 ECM 读取来自电子节气门的TPS 信号和来自加速踏板机构的APPS 信号。TPS 和APPS 的插头端口电压值特征与途乐车(Y61)TB48DE 发动机类似,ECM 是将TPS 和APPS 的计算值输给CONSULT-II ,因此用电压表所测的数值与CONSULT 所显示的不一致。 用数字表测量APS1与TPS1的输出电压与CONSULT-II 所显示的值一样;用数字表测量APS2与TPS2的输出电压值与CONSULT-II 上显示的值不一样,但在CONSULT-II 上显示的计算值应当一样(APS1=APS2;TPS1=TPS2)。 5.压缩压力检查 如果要检查气缸压缩压力,必须将加速踏板踩到底同时起动发动机,加速踏板踩到底时节气门只打开5/8开度,必须在这种状态下检查气缸压缩压力。在测量内侧汽缸压力时,必须拆下进气歧管来检查,因此在起动发动机时注意防止将异物吸入节气门体,否则会严重损坏发动机。 为了防止在起动过程中将燃油喷入缸内,先拔下油泵保险丝。油泵保险丝在仪表保险丝盒内,其位置在保险丝盒盖上已标明。 6.曲轴位置(POS )及凸轮轴相位(PHASE)传感器 J31发动机有两个凸轮轴相位传感器,它分别装在靠近两进气凸轮轴的缸盖尾端;曲轴位置传感器装在油底壳的后端。曲轴位置传感器和凸轮轴相位传感器均为霍尔型传感器。 曲轴位置传感器感应飞轮的凹槽信号,凸轮轴相位传感器感应相应的凸轮轴的凹槽信号。ECM 利用每一侧缸的相位传感器信号和曲轴位置信号就可以判断凸轮轴的绝对位置。 电子节气门执行器

计算机、打印机维护方案

1.计算机硬件维护手册 容易引起电脑不稳定的几个因素 一、灰尘 部分个人客户在组装完电脑后,使用中可能喜欢把机箱盖打开,为了方便更换和调试硬件及有利子加强散热:部分网吧客户工作强度大和使用环境比较“严峻”,这样长时间使用会容易导致硬件表面聚集灰尘,其可能带来的影响如下: 1.可能会引起短路: 2.插槽及接口接触不良: 3.粘附风扇引起散热良。 二、温度 电脑在使用一段时间后,灰尘等污物会在机箱内、外部的积淀或者因不确定因素的导致cpu、主板、显卡、硬盘等配件局部温度或机箱内部环境温度过高,从而导致的硬件的散热不良,进而引发电脑的不稳定或者出现硬件等故障。 三、其他 静电、电源未正常接地等导致的电脑的不稳定及硬件不工作和损坏等故障。 电脑维护指南 维护补助物品 十字螺丝刀、一字螺丝刀、毛刷(或者油画笔,不建议使用易脱毛的)、干抹布、导热硅胶等,有条件可以选用防静电设计的吹风机或者吸尘器。 一、注意事项 1 拆机前切断电源: 2 拆装前尽量不要穿毛皮衣服,把工具和手放到电物体上(例如自来水管等)接触释放静电,强烈建议使用青电手套操作:

3 物品务必轻拿轻放: 4 拆装的时候注意螺丝的正确安装、数据线及电源线的合理插拔,不可用蛮力、暴力: 二、开始操作 1.外部硬件清理 显示器 显示器使用注意事项,个人客户不要为了防尘斥把显示器穿上外套,这样是非常不利于散热的,可在在显示器上方距离一尺左右的地方放置一个遮盖物品,减少灰尘的危害,建议客户采用一周不少于一次的显示器定期清洁; 键盘鼠标 键盘鼠标的清理建议客户每天不低于一次的清理: 如果不慎键盘进入液体,应当立刻关闭计算机后更换键盘后再使用,以免带来不必要的意外损失。 2.主机内部清理 主机电源 有条件选用防静电设计的吹风机或者吸尘器清理的客户,电源的风扇口吹风或者吸尘是最理想的清洁方案,采用毛刷将粘附在主机电源风扇及内部通风口位置上面的灰尘刷掉,然后通电几秒种,让电源风扇把刷下的灰尘吹出即可; cpu风扇 cpu风扇的清理最好是可以把cpu风扇拆卸下来,把cpu风扇的灰尘刷干净后,请注意cpu风扇底部和表面接触的导热硅胶是否已经风干和结块,如果出现此情况注意务必先把cpu风扇底部和cpu表面的导热胶清理干净,再将准备好的硅胶涂抹适量到已经正确安装到主板上的cpu表面,以避免新旧导热胶的混用导致散热不良。 主板 主板是承载计算机其他硬件的平台,其表面积大,灰尘相对比较多,注意清理主板的时候,尽量不要把主板拆离机箱,采用毛刷他细刷干净表面灰尘,注意不要硬物伤害电子元件和划伤电路板:

Rv/rz系列维修手册调整理想rz/rv故障代码 RV/RZ系列维修手册调整 一、印刷滚筒“位置A”调整 (1)张开机器前门。 (2)拆卸载版盖的1颗螺丝,并卸下载版式盖。 (3)进入测试模式,并启动测试模式881号然后将印刷滚筒停止在“位置A”。 (4)启动测试模式884当压下印刷滚筒的滚筒A补偿臂时,检查印刷滚筒仍处于静止状态,或是否向回移动最多3mm。当压下补偿臂时,印刷滚筒不应向前移动。 (5)如果位置A不在设定范围内,启动测试模式941号(印刷滚筒位置A调整)以调整印刷滚筒的“位置A”。(6)从步骤(3)重复调整,重新检查滚筒位置A是否被正确调整。 二、印刷滚筒“位置B”调整 (1)张开机器前门,巡下绿色印刷滚筒释放键。 (2)当手动拉出印刷滚筒时,检查印刷滚筒是否被顺畅地从机器中拉出。 (3)如果印刷滚筒未能被顺畅地拉出,启动测试模式942事情(印刷滚筒位置B调整)以调整印刷滚筒的位置B停止位置。 (4)从步骤(1)重复调整,重新检查滚筒位置B的停止位置是否被正确调整,如有需要重新进行调整。 三、进纸盘上限传感器位置调整 (1)将进纸盘上的纸张取走,然后将进纸压力移到“标准”挡。 (2)启动测试模式681号(进纸盘上限定位)提升进纸盘使其完全停止。 (3)检查拾纸轮和进纸盘之间的距离是否在1.5~2.5mm之间. (4)如果两者之间的距离超出规定范围,于进纸盖的小孔内插入一个平头螺丝然后转动上限调整轴心,转动轴心可上下移动上限传感器的位置. 四、纸张宽度电位计调整 (1)过启测试模式9874号进入保护区域测试模式。 (2)将纸张侧导板位置设定到105mm。并运行测试模式1102号。 (3)将纸张侧导板位置设定到297mm。并运行测试模式1103号。 (4)将纸第侧导板位置设定到105mm。并运行测试模式721号检查调整结果是否正确。检查并确认显示值应在1020和1080之间。 (5)将纸第侧导板位置设定到297mm。并运行测试模式721号检查调整结果是否正确。检查并确认显示值应在2940和3000之间。 五、导纸杆固定位置调整 (1)启动测试模式889号(导纸杆装配位置),然后关闭机器电源。 (2)拆卸机器后盖。 (3)松开导纸杆组合上的2颗螺丝,将导纸杆与释放其座接合到一起。 (4)将导纸杆凸轮随子紧靠在定时凸轮上并上紧2个弹簧,检查并确认凸轮可接触到定时凸轮。 六、纸歪斜补偿调整(略) 七、起始位置调整(NO:970) 八、压力杆弹簧的固定位置 (1)开印刷滚筒上制一张保密版,然合关闭机器电源。 (2)拆卸主面盖组合。 (3)将压力弹簧勾住压力杆-弹簧,使弹簧自由悬挂在压力杆-弹簧上。 (4)从压力杆-弹簧上翻译线圈杆,通过锁扣在压力杆-弹簧的重量使压力辊接触到印刷滚筒。 (5)在压力杆-凸轮上的凸轮随子接触到压力凸轮的情况下,确认压力杆-弹簧的刻线位于压力杆-凸轮的两条刻线之间。 (6)如果步骤(5)超出规定范围,拆卸压力弹簧并松开压力杆-弹簧的两颗螺钉。 (7)将压力杆-弹簧的定位孔与位置B相位对位孔对齐,然后向两个孔插入一8mm治具,将压力杆-弹簧的位置进行定位。 (8)将一个4mm的交角板手插入压力轴心的孔内,将其逆时针转动,轻轻用力使压力辊恰好接触到印刷滚筒,然后上紧压力杆-弹簧上的2颗螺钉,将压力杆-固定到轴心上。 (9)重新检查步骤(2)-(4),并确认压力杆-弹簧是否被装配在到正确位置,如果超出其规定范围,重复步骤(6)-(8)。 九、热敏打印头的热敏电压调整 (1)运行测试1234输入热敏打印头标签上所示的电阻值。 (2)按下复位键返回到常规运作模式。