2011年6月电工技术学报Vol.26 No. 6 第26卷第6期TRANSACTIONS OF CHINA ELECTROTECHNICAL SOCIETY Jun. 2011

利用蚁群算法辨识PMSM伺服系统

负载转矩和转动惯量

王少威万山明周理兵黄声华

(华中科技大学电气与电子工程学院武汉 430074)

摘要提出用蚁群矢量移动算法同时辨识永磁同步电动机 (PMSM) 伺服系统负载运行时的转动惯量和负载转矩,以便速度环的PI参数整定和转矩补偿。其原理是把蚁群的平面矢量移动正交分解成水平和垂直两个方向,分别和转动惯量及负载转矩对应,每只蚂蚁的位置对应一种转动惯量和负载转矩组合的可能解。运用采样得到的d轴电流和速度序列数据,基于最小方差原理,建立蚂蚁信息素散发模型,使得蚂蚁位置与实际转动惯量和负载转矩越接近,蚂蚁散发的信息素越大。根据蚁群总信息素分布情况,计算蚁群的理想分布期望,与实际蚁群分布比较后,启发蚁群矢量移动,并朝最优方向聚集,收敛点为辨识最优解。精心选择蚁群的规格化分布区间,把动态的蚁群分布区间转化成规格化区间,改善收敛速度。仿真和实验表明,能同时辨识转动惯量和负载转矩,误差小;蚁群规模变大,误差更小,调整后的伺服系统动态性能变好。

关键词:蚁群算法矢量移动负载转矩转动惯量永磁同步电动机

中图分类号:TM351

Identification of PMSM Servo System’s Load Torque and

Moment of Inertia by Ant Colony Algorithm

Wang Shaowei Wan Shanming Zhou Libing Huang Shenghua

(Huazhong University of Science and Technology Wuhan 430074 China)Abstract An ant colony vector moving algorithm is proposed to identify the load torque and moment of inertia for load-running permanent magnet synchronous motor (PMSM) servo system while run-time loading, in order to adjust the PI parameters and compensate the torque. Vector moving is decomposed into horizontal and vertical directions, one for moment of inertia, the other for load torque, and every ant position means one possible solution. With the sampled sequences d-axis current and speed data, based on the minimum variance principle, the pheromone expression model is established, making the closer distance between the ant position and actual load and inertia, the more pheromone.

The expecting distribution for ant colony is calculated after the total pheromone statistics. The ant colony is inspired to move towards the optimal direction with the convergence point for the identified results. The normalized distribution for ant colony is selected to improve convergence performance when the dynamic ant colony distribution is converted to the normalized range. Simulations and experiments show the two parameters can be identified at the same time with the small error; and the error can become smaller if ant colony scale becomes bigger, and the dynamic performance is excellent after adjusting PI according to the identified values.

Keywords:Ant colony algorithm, vector moving, load torque, moment of inertia, PMSM

国家自然科学基金资助项目(50877030)。

收稿日期 2010-10-21 改稿日期 2011-02-12

第26卷第6期

王少威等 利用蚁群算法辨识PMSM 伺服系统负载转矩和转动惯量 19

1 引言

PID 控制是永磁同步电动机 (Permanent Magnet Synchronous Motor, PMSM) 伺服系统速度环和电流环广泛采用的方法[1-2],

负载运行时转动惯量和负载转矩对系统频率动态响应至关重要,因为速度环中的PI 参数需要依据转动惯量调整,电流指令要根据负载转矩补偿。常规的辨识方法最小二乘法,加减速法对电机的运行状态条件比较苛刻,尤其对加速度要求严格。文献[3-5]采用状态观测器,观测器本身是理想数学模型,电机模型非线性时变,多变量多状态量,且电流采样和速度采样有很大的误差噪声,误差混合必然存在,同时基于波波夫超稳定理论的观测器要求增益矩阵严格正定,必要时动态计算。对于考虑噪声干扰的卡尔曼滤波器[6],噪声的协方差矩阵确立具有一定的难度。文献[7-8]提出用并联型模型参考自适应辨识算法MRAC 在线辨识电机参数和转动惯量,在速度变化比较缓慢的情况下,很难正确收敛。文献[9]利用周期性的正余弦位置指令和转矩指令巧妙的积分计算,辨识转动惯量,误差在20%以内,方法新颖,但对指令要求严格,并且有时还需要FFT 运算,以便获取理想的正余弦位置指令。实际上,负载参数取值范围容易估计,转动惯量最小值为电机转子惯量,最大值一般是转子十多倍;负载转矩最小值为零,最大值一般不会超过电机额定转矩的三倍,因此可以把取值范围当成可行解空间,寻求最优解即可。蚁群算法是继模糊控制、神经网络控制、专家控制之后的一种正反馈仿生智能搜索算法,是学者研究的热点,目前在最优化问题中得到应用[10],本文在分析转动惯量和负载转矩辨识模型之后,把蚂蚁分布在由不同转动惯量和负载转矩形成的组合区间,提出用蚁群矢量移动分解算法搜索最优解,同时识别联轴转动惯量和负载转矩,并验证。

2 PMSM 伺服系统负载模型分析

PMSM 伺服采用i d (i d 为定子电流在d-q 坐标系中的d 轴电流分量)为0时的矢量控制的系统转矩方程和运动方程如下:

e f L e n q

1.5J T B T T p i ωωψ=???

=????

& (1) 式中 T e ??电磁转矩;

p n ??电机极对数;

ψf ??转子永磁体磁链;

i q ??定子电流在d ?q 坐标系中的q 轴电流;

ω??电机机械角速度; J ??电机联轴转动惯量;

B ??粘滞系数(一般比较小,可以忽略); T L ??系统中的负载转矩。

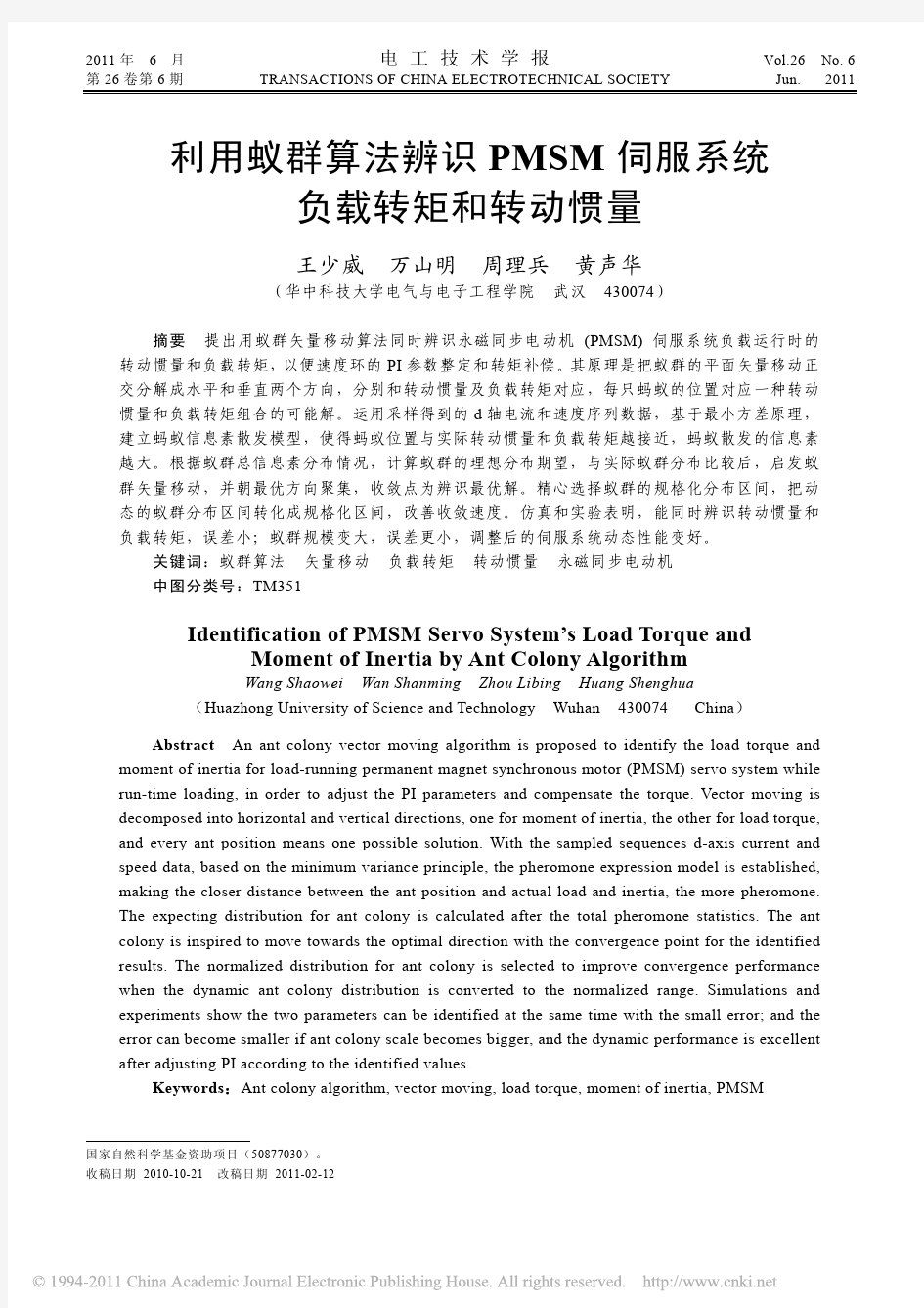

在伺服控制系统过程中,J 和T L 经常随负载变

化,伺服速度环系统框图如图1所示。

图1 PMSM 伺服速度环控制系统框图

Fig.1 Block diagram of PMSM servo speed loop control

忽略B ,速度环采用PI 调节器可把系统校正为2型系统,为了实现最佳控制性能,用闭环幅频特性峰值最小法或者最佳三阶等方法调整速度环PI 参数,PI 参数和J 相关[1-2],转矩补偿和T L 有关[3,5]。忽略B 之后的简化方程

e L T J T ω

=+& (2) 如果把ω

&看作是横坐标,T e 看作纵坐标,采样电流坐标转换后获取i q ,根据式(1)乘以转矩系数即可得到T e ,在负载缓慢变化时,式(2)是线性方程,J 是斜率,T L 是截距,问题转化为根据采样的加速度和电流,求拟合直线的斜率和截距。但在数字控制系统中很难根据采集的数据计算斜率,因为大多数伺服采用光电式编码器,速度和加速度需要对位置编码器输出的脉冲进行一阶和二阶差分计算得到,脉冲有量化误差,差分过程更会放大误差;电流采集有量化误差。因此式(2)只是近似直线,无法用传统的二点式方法计算斜率和截距系数,文献[11]提出用改进型最小二乘法,但很容易陷入局部最优。为获取全局最优参数J 和T L ,采用三种措施加以改善:①辨识过程中,速度环周期T 变长为至少1ms ,则周期脉冲数变大,脉冲带来的量化误差影响变小;②利用蚁群算法对若干时刻的采样序列数据进行统计分析,用统计数据作为辨识依据,避免随机噪声带来的误差;③对速度和电流低通滤波。

PMSM 伺服系统J 和T L 的取值可根据经验预估取值范围 [J min , J max ], [T Lmin , T Lmax ]。问题可简化为,基于最小方差原理,对于M 个近似直线的离散点

P i (i

ω

&,T e i ),i =1,2,…, M , 求?J 和L

?T ,使得

20 电工技术学报 2011年6月

2

e

1

??

min

M

i

i

E

=

??

=∑(3)

式中,E表示M个点到L

??

J,T所定义的直线距离平方

和最小值,此时?J∈[J min, J max],L?T∈[T Lmin, T Lmax],

为最佳参数,即几何意义直线斜率和截距。

3 蚁群矢量移动辨识算法

3.1 算法模型及信息素表达式

定义二维坐标系xy,蚂蚁矢量移动方向正交分

解为x水平方向和y轴垂直方向,任意移动可用二

者合成实现。水平方向蚂蚁只能左右移动,垂直方

向只能上下移动。xy各自方向信息素启发蚂蚁朝最

优解方向聚集。转动惯量和负载转矩对应为x和y

方向坐标轴,最后收敛点就是它们的辨识值。

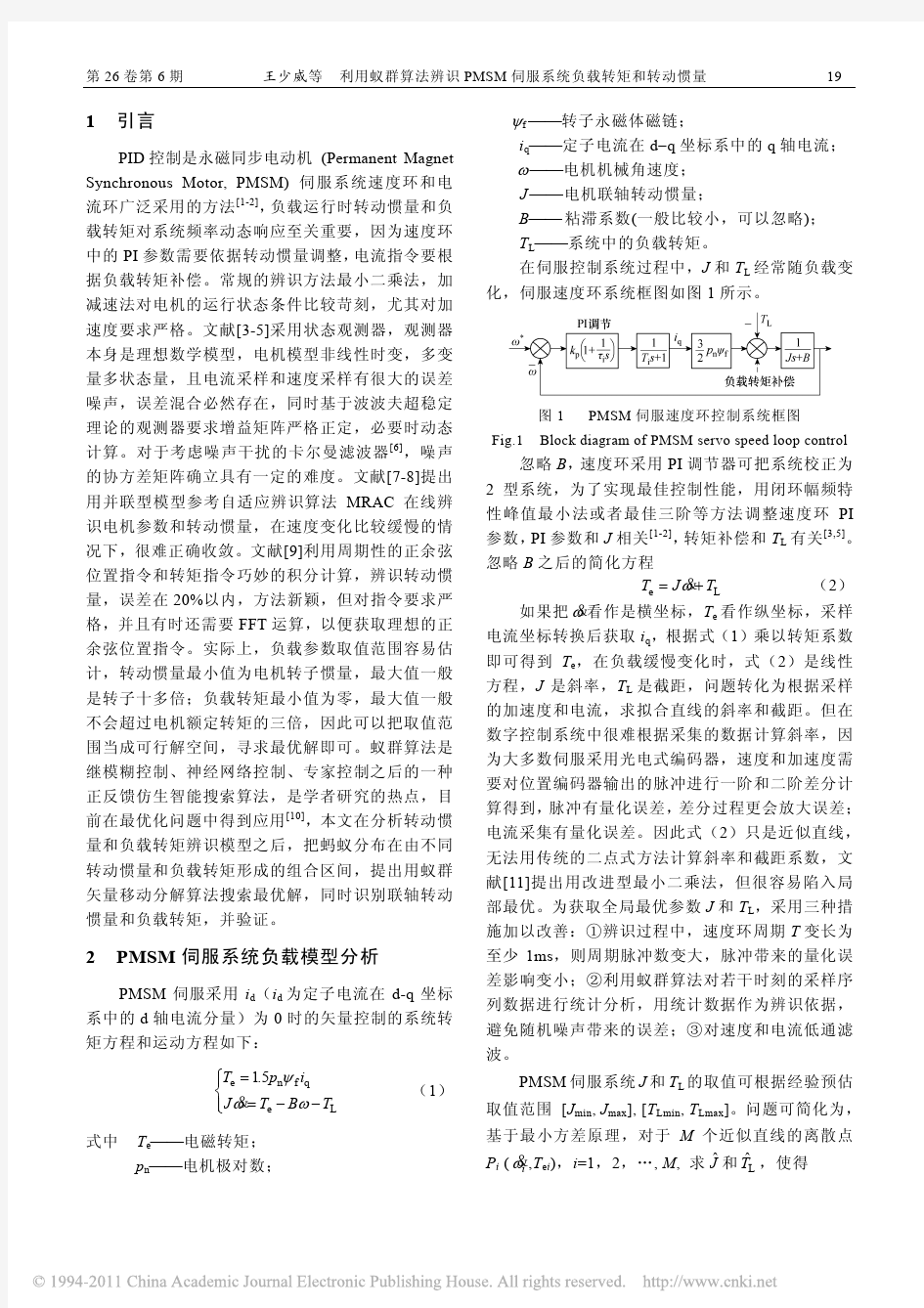

蚁群规模为N2,分别在[J min, J max], [T Lmin, T Lmax]

区间均匀分布,如图2所示。

图2 蚁群初始化分布图

Fig.2 Intial distribution of ant colony

每个子区间的x和y方向长度

max min

Lmax Lmin

1

1

x

y

J J

D

N

T T

D

N

?

?

=

???

?

?

?=

??

?

(4)

设定增广区域[J min?D x/2, J max+D x/2],

[T Lmin?D y/2, T Lmax+D y/2],被分成N2个静态矩形,使

得初始化时每只蚂蚁处于N2个静态矩形中心,矩形

长和宽分别为D x和D y,初始化时每只蚂蚁的中心

坐标值为

min

L min

1

INT

1

INT1

i

i

x

y

i

X J D

N

i

Y T i D

N

??

??

=+×

??

?

??

?

?

???

??

?=+??×

??

??

???

??

?

2

=1,2,,

i N

L(5)

式中,INT(·)表示取整数运算。

每个静态矩形的左、下、右、上边界如下:

l

r

l

r

2

2

2

2

i

i

y

i

y

i

x

i

x

i

i

i

D

X X

D

X X

D

Y Y

D

Y Y

?

=?

?

?

?=+

??

?

?=?

?

?

?=+

??

(6)

式中,上标l和r在x方向表示左界和右界,在y

方向表示下界与上界。同时,x、y方向各被分成N个

条形区域(图2左侧阴影区域为x轴第2条形区域),

x方向条形区域左右边界及y方向下上边界如下:

l

()

r

()

l

r

2

2

2

2

y

j

y

x

j N

j

x

j N

j

j

j

j

D

U X

D

U X

D

W Y

D

W Y

×

×

?

=?

?

?

?=+

??

?

?=?

?

?

?=+

??

1,2,

j,N

=L(7)

定义伴随矩形为跟随蚂蚁移动的矩形,(图2

右侧阴影为其中一个),长宽也为D x、D y, 蚂蚁在

其几何中心,并规定单只蚂蚁在此矩形内均匀分布。

刚开始由于平均分布,x, y各条形区域蚂蚁数量都

为N,如果某只蚂蚁在x方向移动距离为Δx,则蚂

蚁所在区域和蚂蚁伴随矩形相交区域的蚂蚁数量就

会互补变化/

x

x D

±Δ,同理在y轴上也是如此。单只

蚂蚁的信息素分布函数与其位置(X i,Y i)有关。选

择第i只蚂蚁的信息素分布函数

(,)

1[()()]

i

i

i i

Q

f x y

x X y Y

α

=

+??+?

(8)

其特点是使得当某点离蚂蚁S i越远,信息素越

少,且该信息素分布函数分母为普通多项式,计算

量比较小。式中α 为位置相关系数,表示解空间中

的位置权重,如果权重大,α 就小,反之亦然,一

般情况下取值为1即可。i Q为信息素强度函数,定义

e

1

1

i M

k

k

Q

β

?

=

+

=

+

(9)

用M个采样点到第i只蚂蚁所定义直线之间的

距离之和表示信息素,β为信息素强度系数,值越

大,信息素强度越大,此处取值为1。数字系统里

第26卷第6期

王少威等 利用蚁群算法辨识PMSM 伺服系统负载转矩和转动惯量 21

面运行时用距离平方,以减少开方带来的时间耗费。 3.2 蚁群单步移动过程及参数计算

以蚁群整体移动一步为一个周期,蚂蚁轮流移动,单蚁先x 后y 方向移动。当蚁群移完一步之后,计算本轮参数J 和T L 。 3.2.1 X 方向上的单蚂蚁移动

本次蚁群在x 轴上条形区域j 散发的信息素为

G j , j =1,2,…,N ,在条形区域j 用二重积分计算

2

r Lmax

1

Lmin

1

(,)d d j

j

N T U j i T

U

i G f x y x y ==

∑∫∫ (10)

实际信息素和条形区域信息素及挥发情况有关,准确模型可用下式表示

τj =G j +(1?ρ)τj ,pre (11)

式中,ρ为挥发系数,取值0<ρ<1;τj 表示本次j 区

域实际信息素;τj ,pre 表示上一次j 区域实际信息素。

整个区域总信息素为

1

N

j j V τ==∑ (12)

设蚂蚁S i 所在的区间为j ,根据当前各条形区域信息素,计算各区域的应有蚂蚁数期望值

21l

1r 1j j j j k k N j

k k j n N V n n n n τ?==+?

?=×???=

????=??

∑

∑

(13) l j n 和r j n 分别表示区间j 及左侧和右侧应有蚂蚁

总数期望值。用h j ,h j l ,h j r 分别表示区间j 及其左、右侧的实际蚂蚁数。蚂蚁S i 在水平方向只有三种选择:左移,不动,右移。根据每个区域应有蚂蚁和实际蚂蚁的比较关系启发移动方向,表1约定单只蚂蚁在x 方向的移动规则。

表1 单蚁x 方向移动规则

Tab.1 Rules for single ant moving in x axis

编号 条件1 条件2 条件3 移动方向 1 h j = n j h j = n j h j l <n j l h j r >n j r 左移 2 h j l >n j l h j r <n j r 右移 3 h j >n j h j >n j h j >n j

h j l ≥n j l h j r <n j r 右移 4 h j l <n j l h j r ≥n j r 左移 5

h j l <n j l

h j r <n j r

轮流左右移

单蚁每次移动的步距为ΔJ =σ D x ,σ 为步距系数,

大小为0~0.3之间。蚂蚁移动后,所在区域及邻接区域蚂蚁数量发生变化,增大或者减小 Δn x =ΔJ/D x =σ, 增大或减小规则见表2。

表2 区域j 及左右相邻区域蚂蚁数变化 Tab. 2 Total ants changing in area j and its both sides

方向条件 区域蚂蚁数变化 右移右移X i <(U j l +U j r )/2 n j +=Δn x ,n j ?1?=Δn x X i ≥(U j l +U j r )/2 n j +1+=Δn x ,n j ?=Δn x 左移

左移

X i ≤(U j l +U j r )/2 n j ?1+=Δn x ,n j ?=Δn x X i >(U j l +U j r )/2

n j +=Δn x ,n j +1?=Δn x

注:“+=”表示增加,“?=”表示减少。

3.2.2 参数计算

Y i 在y 轴上的移动过程同理。然后其他蚂蚁在本轮周期内都进行两个方向的分解移动,当所有蚂蚁移动一次后,该周期蚁群矢量移动完毕。单步周期k 内参数J 和T L 辨识的计算结果为

22

21L 21??i

N i k i N k i X J N

Y T N ==??=????=???

∑

∑

(14) 重复以上单步移动,即可实现蚁群矢量移动。此算法属于连续蚁群辨识,文献[10]证明了其收敛性。 3.3 PMSM 负载参数辨识

PMSM 伺服带负载运行时按如下步骤辨识: (1)初始化预估J 和T L 的最大值和最小值。 (2)采样M 组位置编码器(或速度)和电流。

(3)经过计算和滤波后,得到P i (i ω&,T e i ),i =1,

2,…, M 。

(4)执行蚁群矢量单步移动,计算本轮J 和T L 。

(5)蚁群每移动5~10步,根据蚁群分布,重新限定J 和T L 的最大值和最小值。

(6)如果未收敛,采样新数据,滑窗方式取最新M 组数据,转(3)

;如果收敛,转(7)。 (7)如果辨识结果和(1)步初始化最大(小)值接近,把最大值变大,或者最小值变小,转(2);否则辨识结束。

在执行第(6)步,判断是否收敛的依据是:连续10步计算,都满足关系式

L 1L L 1

L ??????k k J

k k k T k J J J T T T εε???????

?

?????

≤≤ (15)

22

电 工 技 术 学 报 2011年6月

式中0<εJ , L T ε≤0.5%。第(7)步,是防止预估区域过窄而使辨识值不准确,当满足

min max min max max min ?10%?10% k

k

J J J J J J J J ???

????????≤≤ (16)

中条件之一时,认为比较接近,需动态改变J 的最大值和最小值,T L 最大值和最小值改变同理。

4 算法仿真

在Matlab/Simulink 中建立PMSM 伺服模型,相关参数见表3。

表3 仿真系统参数 Tab.3 Parameters for simulation

参 数

数 值

相电阻R /Ω 0.6 dq 轴电感L d ,L q /mH

4 电机极对数p n 4 转动惯量J m /(kg·m 2) 0.3×10?3 永磁体磁链ψf /Wb

0.142

加负载,调整转动惯量J=1×10-3kg·m 2,T L =

2N·m,设置M =100,[J min ,J max ]= [0.2,2], [T Lmin ,T Lmax ]= [0,8],ρ= 0.05,N 2=16, σ =0.2。电机速度在2s 内从100r/min 升到1000r/min, 采样时间T=1ms ,把所得电磁转矩和速度送到蚁群辨识模型中,蚁群移动得到如图

3所示的结果。

(a) 移动20步

(b) 移动120步

图3 不同阶段蚁群移动分布 Fig.3 Ants distribution for different stage

图3表明,16只蚂蚁从0步~20步~120步可

以聚集,但速度比较缓慢。仔细分析,其原因与信息素表达式有关: J 和T L 的数值比较小,导致信息素表达式的分母部分值也非常小,在[1,16]之间,变化差异不大,所以蚁群期望值变化不明显,因此需要改进,把差异扩大。简单可行的方法是J 和T L 适度放大,把 [T Lmin ,T Lmax ] 和 [J min ,J max ] 均规格化到 [0,100],蚂蚁坐标规格化方法如下:

min

max min

100i i X J X J J ?′=×

? (17)

Y i 也作如此处理。所有蚂蚁在规格化区域移动完之后,再返回计算

max min

min 100

i i J J X J X ?′=+×

(18)

此方法计算简单,再次仿真辨识如图4所示。

图4 规格化后不同阶段蚁群分布 Fig.4 Ants distribution after normalization

图4表明,移动速度比规格化之前快。在开始

0步~20步~40步,蚁群移动速度比较迅速,40步后移动速度变慢,这是因为随着收敛进行,辨识值范围变小,所以移动步距很小,当到80步~100

步时,很难察觉蚁群移动,此时参数已经基本收敛。图5

为J 和

T L 的辨识合成轨迹。

图5 辨识参数的运动轨迹 Fig.5 Trance of identified values

第26卷第6期

王少威等 利用蚁群算法辨识PMSM 伺服系统负载转矩和转动惯量 23

辨识结果J =0.961×10?3kg·m 2, T L =2.228N·m, 误差为分别为?3.9%和11.4%,准确度较高。

改变蚁群规模,两次改变J 和T L 值,其中方案

1为J =1.1×10?3kg·m 2,T L =1.5N·m ;方案2为J = 1.8×10?3kg·m 2,T L =2N·m 。转速从100r/min 调整到1000r/min ,采集数据经过辨识后,收敛步数和辨识结果见表4。

表4 蚁群规模改变时辨识结果

Tab.4 Identified results while ants scale varying

步数

步数

J

T L

J T L N 2=9 55 0.698 3.210 50 1.200 3.643N 2=16 78 1.095 1.532 71 1.744 2.341N 2=25

98

1.099 1.512 80

1.793

2.017注:表中辨识值J 和T L 的单位分别为10?3kg·m 2和N·m 。

表4表明,蚁群规模对辨识的精度影响非常大,蚂蚁数量越多辨识误差越小。当N 2=9时,误差高达±30%。在N 2=25时,误差在±2%以内。但随着蚁群规模的增大,计算量是以平方级增大,移动速度变慢,一般可折衷取值N 2=16。

在N 2

=16时,改变步距系数,在不同J 和T L

情况下改变转速,仿真后辨识结果见表5。

表5 步距系数改变时辨识结果

Tab.5 Identified results while step coefficient varying

步数

步数

J

T L

J T L σ =0.1 120 1.096 1.525 125 1.722 2.433 σ =0.2 78 1.095 1.532 71 1.744 2.341 σ =0.3

55

1.055 1.760

60

1.785

2.055

注:表中辨识值J 和T L 的单位分别为10?3kg·m 2和N·m 。

表5表明,步距系数σ 越大,蚁群移动速度越快,收敛步数越少,单蚁精度变低。但对最终辨识参数收敛精度影响不大,因为辨识值是取整个蚁群的平均值,各单蚁精度差异被消,说明单蚁对整体影响有限,印证蚁群算法是群体行为。

为验证上述调整,当N 2=16, σ =0.2,改变转动

惯量和负载转矩,随机调整转速,辨识结果见表6。

如表6所示J 的误差在±10%内,T L 误差在±20%以内,这样的辨识误差对于调节PI 参数和转矩补偿非常有益。图6仅给出J =0.3×10?3kg·m 2, T L =1N·m 时两个参数分别显示的辨识轨迹图。

表6 不同转动惯量和负载转矩辨识结果 Tab.6 Identified r esults for variant J and T L

J /(×10?3kg·m 2) 误差(%)

T L /(N·m) 误差 (%)

真实

辨识

真实

辨识

1.2 1.096 ?8.7 3 3.523 17.4 1.8 1.688 ?6.2

3 3.481 16.0

0.6 0.609 1.5 1 0.949 ?5.1 0.3 0.290 ?3.3

1 1.077 7.7

0.3 0.322 7.3 3 2.875 ?4.2

图6 转动惯量和负载转矩分离辨识轨迹 Fig.6 Single identified trace for J and T L

在40步时参数辨识开始收敛,60步后波动几乎为0。

5 实验

实验电机为两台磁钢表面安装式永磁同步伺服电动机,转轴上安装2500线/转增量式位置编码器,经过QEP 电路得到10000脉冲/转。相关参数:额定功率1.8kW ,额定转速3000r/min ;极对数4;d 轴电感 2.5mH, q 轴电感 2.5mH ,转动惯量

0.001kg·m 2。驱动器主电路采用三相电压源逆变器,利用IPM 模块驱动电机,控制电路以

TMS320F2810DSP 芯片为主,配备EPM3128CPLD 可编程等接口电路,构成电流、转速、位置全数字化闭环控制系统。先一台电机空载转速运行在?500r/min ,给500r/min 转速指令,速度环比例系数

k p 为10(除以定标1000,即为0.01),积分时间常数为10ms ,速度响应如图7所示。

把两台电机联轴运行,通过磁滞测功机加 3

N·m 负载力矩,采集数据,但不辨识,控制器无任何调整,转速从?500r/min 到500r/min 响应如图8所示。

24

电 工 技 术 学 报 2011年6月

图7 空载速度?500r/min 阶跃到500r/min 响应 Fig.7 Free-load speed response from ?500r/min to

500r/min

图8 加负载运行速度?500r/min 阶跃到500r/min 响应 Fig.8 Loading-running speed response from ?500r/min to

500r/min

采用蚁群矢量移动辨识算法后,辨识转动惯量为0.00211kg·m 2,负载转矩2.821N·m ,系统自动调节增益k p =21,并进行转矩补偿,从?500r/min 到

500r/min 的速度阶跃响应如图9所示。

图9 调节后速度?500r/min 阶跃到500r/min 响应 Fig.9 Speed response from ?500r/min to 500r/min after

adjusting

超调量约为25%,调节时间约为110ms ,和控

制器未作调整时相比,动态性能得到良好改善。

6 结论

建立了蚁群矢量移动模型,蚁群在信息素的启发下,分别在x 方向和y 方向朝最优方向移动,负载转矩和转动惯量可以同时辨识。蚁群规模越大,越精准,速度越慢,一般取N 2=16或者N 2=25比较适中。N 2=16时,负载转矩和转动惯量误差分别在

±20%和±10%以内。移动步距越小,单蚁精度高,

但移动速度很慢,当取0.2时较适中。在移动过程当中,每经过5~10步,根据蚂蚁的位置,动态重新设定参数的所在范围,并把范围规格到[0,100]之间,利用本文所建立的信息素模型,可以有效改善收敛速度。根据辨识值,自动调整速度环控制器,动态响应性能得到非常明显的提高,为高性能伺服控制的实现提供了一种新途径。

参考文献

[1] Marco Ursini, Francesco Parasiliti, Zhang Daqing.

Real-time gain tuning of PI controllers for high-performance PMSM drives[J]. IEEE Transactions on Industry Applications, 2002, 38(4): 1018-2026.

[2] Choi Jong Woo, Lee Sang Cheol. Antiwindup strategy

for PI-type speed controller[J]. IEEE Transactions on Industrial Electronics, 2009, 56(6): 2039-2046. [3] 高扬, 杨明, 于泳, 等. 基于扰动观测器的PMSM

交流伺服系统低速控制[J]. 中国电机工程学报, 2005,25(22): 125-129.

Gao Yang, Yang Ming, Yu Yong, et al. Dirsturbance observer based low speed control of PMSM servo system[J]. Proceedings of the CSEE, 2005, 25(22): 125-129 .

[4] Choi J W, Lee S C, Kim H G. Inertia identification

algorithm for high-performance speed control of electric motors[J]. IEE Proceedings of Electric Power Applications, 2006, 153(3): 379-386.

[5] 刘志刚, 李世华. 基于永磁同步电机模型辨识与补

偿的自抗扰控制器[J]. 中国电机工程学报,2008, 28(24): 118-223.

Liu Zhigang, Li Shihua. Active disturbance rejection controller based on permanent magnetic synchronous motor model identification and compensation[J]. Proceedings of the CSEE, 2008, 28(24): 118-223.

第26卷第6期王少威等利用蚁群算法辨识PMSM伺服系统负载转矩和转动惯量 25

[6] 郑泽东, 李永东, Maurice Fadel, 等. 基于扩展

Kalman滤波器的PMSM高性能控制系统[J]. 电工

技术学报, 2010, 22(10): 18-24.

Zheng Zedong, Li Yongdong, Maurice Fade1, et al.

High performance PMSM control system based on

extended Kalman filter[J]. Transactions of China Electrotechnical Society, 2010, 22(10): 18-24.

[7] Guo Yujie, Huang Lipei. Inertia identification and

auto-tuning of induction motor using MRAC[J]. IEEE

Transactions on Power Electronics, 2002, 13(4): 47-54.

[8] 安群涛, 孙力, 赵克. 一种永磁同步电动机参数的

自适应在线辨识方法[J]. 电工技术学报, 2008, 23(6): 31-36.

An Quntao, Sun Li, Zhao Ke. An adaptive on-line

identification method for the parameters of permanent

magnet synchronous motor[J]. Transactions of China

Electrotechnical Society, 2008, 23(6): 31-36.

[9] Fukashi Andoh. Moment of inertia identification

using the time average of the product of torque

reference input and motor position[J]. IEEE Transactions on Power Electronics, 2007, 22(6):

2534-2543.

[10] 段海滨. 蚁群算法原理及其应用[M]. 北京:科学技

术出版社,2005.

[11] 刘永钦, 沈艳霞, 纪志成. 改进型最小二乘法在

PMSM参数辨识中的应用[J]. 微特电机, 2008,

36(11): 8-11.

Liu Yongqin, Shen Yanxia, Ji Zhicheng. Application

of an improved least square algorithm in PMSM

identification[J]. Small & Special Electrical Machines,

2008, 36(11): 8-11.

作者简介

王少威男,1978年生,博士研究生,主要研究方向高性能电机

伺服控制。

万山明男,1970年生,博士,副教授,主要研究方向电力电子

技术,高性能电机伺服控制,新型电机及其控制。

选购要点:伺服电机的三种控制方式 伺服电机速度控制和转矩控制都是用模拟量来控制的,位置控制是通过发脉冲来控制的。具体采用什么控制方式要根据客户的要求以及满足何种运动功能来选择。接下来,松文机电为大家带来伺服电机的三种控制方式。 如果您对电机的速度、位置都没有要求,只要输出一个恒转矩,当然是用转矩模式。 如果对位置和速度有一定的精度要求,而对实时转矩不是很关心,用转矩模式不太方便,用速度或位置模式比较好。如果上位控制器有比较好的闭环控制功能,用速度控制效果会好一点。如果本身要求不是很高,或者,基本没有实时性的要求,用位置控制方式对上位控制器没有很高的要求。 就伺服驱动器的响应速度来看,转矩模式运算量最小,驱动器对控制信号的响应最快;位置模式运算量最大,驱动器对控制信号的响应最慢。 对运动中的动态性能有比较高的要求时,需要实时对电机进行调整。那么如果控制器本身的运算速度很慢(比如PLC,或低端运动控制器),就用位置方式控制。如果控制器运算速度比较快,可以用速度方式,把位置环从驱动器移到控制器上,减少驱动器的工作量,提高效率(比如大部分中高端运动控制器);如果有更好的上位控制器,还可以用转矩方式控制,把速度环也从驱动器上移开,这一般只是高端专用控制器才能这么干,而且,这时完全不需要使用伺服电机。 一般说驱动器控制的好不好,每个厂家的都说自己做的最好,但是现在有个比较直观的比较方式,叫响应带宽。当转矩控制或者速度控制时,通过脉冲发生器给他一个方波信号,使电机不断的正转、反转,不断的调高频率,示波器上显示的是个扫频信号,当包络线的顶点到达最高值的70.7%时,表示已经失步,此时的频率的高低,就能显示出谁的产品牛了,一般的电流环能作到1000Hz以上,而速度环只能作到几十赫兹。 换一种比较专业的说法: 1、转矩控制:转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,具体表现为例如10V对应5Nm的话,当外部模拟量设定为5V时电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm时电机正转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转(通常在有重力负载情况下产生)。可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。 应用主要在对材质的受力有严格要求的缠绕和放卷的装置中,例如饶线装置或拉光纤设备,转矩的设定要根据缠绕的半径的变化随时更改以确保材质的受力不会随着缠绕半径的变化而改变。 2、位置控制:位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值。由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。

在伺服系统选型及调试中,常会碰到惯量问题 问题其具体表现为: 在伺服系统选型时,除考虑电机的扭矩和额定速度等等因素外,我们还需要先计算得知机械系统换算到电机轴的惯量,再根据机械的实际动作要求及加工件质量要求来具体选择具有合适惯量大小的电机;在调试时,正确设定惯量比参数是充分发挥机械及伺服系统最佳效能的前提。此点在要求高速高精度的系统上表现尤为突出,这样,就有了惯量匹配的问题。 一、什么是“惯量匹配”? 1、根据牛顿第二定律:“进给系统所需力矩T = 系统传动惯量J ×角加速度θ角”。加速度θ影响系统的动态特性,θ越小,则由控制器发出指令到系统执行完毕的时间越长,系统反应越慢。如果θ变化,则系统反应将忽快忽慢,影响加工精度。由于马达选定后最大输出T值不变,如果希望θ的变化小,则J应该尽量小。 2、进给轴的总惯量“J=伺服电机的旋转惯性动量JM +电机轴换算的负载惯性动量JL。负载惯量JL由(以平面金切机床为例)工作台及上面装的夹具和工件、螺杆、联轴器等直线和旋转运动件的惯量折合到马达轴上的惯量组成。JM为伺服电机转子惯量,伺服电机选定后,此值就为定值,而JL则随工件等负载改变而变化。如果希望J变化率小些,则最好使JL所占比例小些。这就是通俗意义上的“惯量匹配”。 二、“惯量匹配”如何确定? 传动惯量对伺服系统的精度,稳定性,动态响应都有影响。惯量大,系统的机械常数大,响应慢,会使系统的固有频率下降,容易产生谐振,因而限制了伺服带宽,影响了伺服精度和响应速度,惯量的适当增大只有在改善低速爬行时有利,因此,机械设计时在不影响系统刚度的条件下,应尽量减小惯量。 衡量机械系统的动态特性时,惯量越小,系统的动态特性反应越好;惯量越大,马达的负载也就越大,越难控制,但机械系统的惯量需和马达惯量相匹配才行。不同的机构,对惯量匹配原则有不同的选择,且有不同的作用表现。不同的机构动作及加工质量要求对JL与JM大小关系有不同的要求,但大多要求JL与JM的比值小于十以内。一句话,惯性匹配的确定需要根据机械的工艺特点及加工质量要求来确定。对于基础金属切削机床,对于伺服电机来说,一般负载惯量建议应小于电机惯量的5倍。 惯量匹配对于电机选型很重要的,同样功率的电机,有些品牌有分轻惯量,中惯量,或大惯量。其实负载惯量最好还是用公式计算出来。常见的形体惯量计算公式在以前学的书里都有现成的(可以去查机械设计手册)。我们曾经做过一试验,在一伺服电机的轴伸,加一大的惯量盘准备用来做测试,结果是:伺服电机低速时停不住,摇头摆尾,不停地振荡怎么也停不下来。后来改为:在两个伺服电机的轴伸对接加装联轴器,对其中一个伺服电机通电,作为动力即主动,另一个伺服电机作为从动,即做为一个小负载。原来那个摇头摆尾的伺服电机,启动、运动、停止,运转一切正常! 三、惯量的理论计算的公式 惯量计算都有公式,至于多重负载,比如齿轮又带齿轮,或涡轮蜗杆传动,只要分别算出各转动件惯量然后相加即是系统惯量,电机选型时建议根椐不同的电机进行选配。负

转动惯量计算公式 1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量) 8 2 MD J = 对于钢材:341032-??= g L rD J π ) (1078.0264s cm kgf L D ???- M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。 2. 丝杠折算到马达轴上的转动惯量: 2i Js J = (kgf·cm·s 2) J s –丝杠转动惯量(kgf·cm·s 2); i-降速比,1 2 z z i = 3. 工作台折算到丝杠上的转动惯量 g w 22? ?? ???=n v J π g w 2s 2 ? ? ? ??=π (kgf·cm·s 2) v -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf); g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm) 2. 丝杠传动时传动系统折算到驱轴上的总转动惯量: ()) s cm (kgf 2g w 122 221??? ??? ??????? ??+++=πs J J i J J S t J 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2); J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg). 5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量 2 g w R J = (kgf·cm·s 2) R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)

6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量 ???? ??++=2221g w 1R J i J J t J 1,J 2-分别为Ⅰ轴, Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2); R-齿轮z 分度圆半径(cm); w-工件及工作台重量(kgf)。 马达力矩计算 (1) 快速空载时所需力矩: 0f amax M M M M ++= (2) 最大切削负载时所需力矩: t 0f t a M M M M M +++= (3) 快速进给时所需力矩: 0f M M M += 式中M amax —空载启动时折算到马达轴上的加速力矩(kgf·m); M f —折算到马达轴上的摩擦力矩(kgf·m); M 0—由于丝杠预紧引起的折算到马达轴上的附加摩擦力矩(kgf·m); M at —切削时折算到马达轴上的加速力矩(kgf·m); M t —折算到马达轴上的切削负载力矩(kgf·m)。 在采用滚动丝杠螺母传动时,M a 、M f 、M 0、M t 的计算公式如下: (4) 加速力矩: 2a 106.9M -?= T n J r (kgf·m) s T 17 1= J r —折算到马达轴上的总惯量; T —系统时间常数(s); n —马达转速( r/min ); 当 n = n max 时,计算M amax

1 2 1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量) 3 4 5 8 2 MD J = 6 对于钢材:341032-??= g L rD J π 7 ) (1078.0264s cm kgf L D ???-8 9 M-圆柱体质量(kg); D-圆柱体直径(cm); 11 L-圆柱体长度或厚度(cm); 12 r-材料比重(gf /cm 3)。 13 14 2. 丝杠折算到马达轴上的转动惯量: 15 2i Js J = (kgf·c 16 17 J s –丝杠转动惯量18 (kgf·c m·s 2); 19 i-降速比,1 2 z z i = 21 22 g w 22 ? ?? ???=n v J π 23 g w 2s 2 ? ?? ??=π (kgf·c m·s 2) 24 25 v -工作台移动速度(cm/min); 26 n-丝杠转速(r/min); 27 w-工作台重量(kgf); 28

g-重力加速度,g = 980cm/s 2; 29 s-丝杠螺距(cm) 30 31 2. 丝杠传动时传动系统折算到驱轴上的总转动惯量: 32 ()) s cm (kgf 2g w 1 2222 1????????????? ??+++=πs J J i J J S t 33 34 35 36 37 38 39 40 J 1-齿轮z 1及其轴的转动惯量; 41 J 2-齿轮z 2的转动惯量42 (kgf ·cm · s 2); 43 J s -丝杠转动惯量(kgf ·cm ·s 2); 44 s-丝杠螺距,(cm); 45 w-工件及工作台重量(kfg). 46 47 5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量 48 2 g w R J = (kgf ·c 49 50 R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf) 53 54 55 56 57 58 6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量 59 ??? ? ??++ =2221g w 1R J i J J t 60 61 62

第一章伺服系统概述 伺服系统是以机械参数为控制对象的自动控制系统。在伺服系统中,输出量能够自动、快速、准确地跟随输入量的变化,因此又称之为随动系统或自动跟踪系统。机械参数主要包括位移、角度、力、转矩、速度和加速度。 近年来,随着微电子技术、电力电子技术、计算机技术、现代控制技术、材料技术的快速发展以及电机制造工艺水平的逐步提高,伺服技术已迎来了新的发展机遇,伺服系统由传统的步进伺服、直流伺服发展到以永磁同步电机、感应电机为伺服电机的新一代交流伺服系统。 目前,伺服控制系统不仅在工农业生产以及日常生活中得到了广泛的应用,而且在许多高科技领域,如激光加工、机器人、数控机床、大规模集成电路制造、办公自动化设备、卫星姿态控制、雷达和各种军用武器随动系统、柔性制造系统以及自动化生产线等领域中的应用也迅速发展。 1.1伺服系统的基本概念 1.1.1伺服系统的定义 “伺服系统”是指执行机构按照控制信号的要求而动作,即控制信号到来之前,被控对象时静止不动的;接收到控制信号后,被控对象则按要求动作;控制信号消失之后,被控对象应自行停止。 伺服系统的主要任务是按照控制命令要求,对信号进行变换、调控和功率放大等处理,使驱动装置输出的转矩、速度及位置都能灵活方便的控制。

1.1.2伺服系统的组成 伺服系统是具有反馈的闭环自动控制系统。它由检测部分、误差放大部分、部分及被控对象组成。 1.1.3伺服系统性能的基本要求 1)精度高。伺服系统的精度是指输出量能复现出输入量的精确程度。 2)稳定性好。稳定是指系统在给定输入或外界干扰的作用下,能在短暂的调节过程后,达到新的或者恢复到原来的平衡状态。 3)快速响应。响应速度是伺服系统动态品质的重要指标,它反映了系统的跟踪精度。 4)调速范围宽。调速范围是指生产机械要求电机能提供的最高转速和最低转速之比。 5)低速大转矩。在伺服控制系统中,通常要求在低速时为恒转矩控制,电机能够提供较大的输出转矩;在高速时为恒功率控制,具有足够大的输出功率。 6)能够频繁的启动、制动以及正反转切换。 1.1.4 伺服系统的种类 伺服系统按照伺服驱动机的不同可分为电气式、液压式和气动式三种;按照功能的不同可分为计量伺服和功率伺服系统,模拟伺服和功率伺服系统,位置

伺服负载 负载扭矩计算(椐MANNESMANN REXR0TH) 1、摩檫扭矩T(F)=[T(FT)+T(FS)]*1/i T(FT)为工作台摩檫扭矩T(FS)为丝杠摩檫扭矩 i为传动比 T(FT)=m*g*u*h/2π*η m为质量u为摩檫系数h为螺距η为传动效率 2、负荷扭矩 T(w)=m*g*sinα*h/2π*1/i*(100%-cb%)(Nm) α为螺旋角cb为反向平衡系数 3、切削扭矩 T(C)=F(c)*g*h/2π*1/i (Nm) F(c)为切削力 T(T)=T(F)+T(C)+T(W)[Nm]<T(电机) 4、加速扭矩计算 T(Acc)=J(tol)*π*rpm/30*t(Acc)*(kg*m2*rev/sec*sec)Nm 其中t(Acc)为加速时间rev=m/min/mm/rev=v(快速速度)/h(螺距)*I(rpm) 可以看出:加速转矩与转动惯量、到达速度、承重的平方成正比;与加速时间、丝杠螺距成反比。 反过来加速时间与转动惯量、到达速度、承重的平方成正比与加速转矩、丝杠螺距成反比。 5、负载惯量计算 J(T)=m*(h/2π)2kg m2(工作台) J(S)=dia4(SCREW)*1(S)*π*d/32(m4*m*Kg/m3)kgm2(丝杠) J(PM)= dia4(P)*1(P)*π*d/32 (电机轮惯量) J(PS)= dia4(PS)*1(PS)*π*d/32 (丝杠轮惯量) J(tol)=J(sys)+J(M) J(M)为电机惯量 J(sys)=〔J(T)+J(s)+J(ps)〕*1/i+J(pm) J(T)为工作台惯量J(s)为丝杠惯量

恒力矩转动法测刚体转动惯量 转动惯量是刚体转动中惯性大小的量度。它取决于刚体的总质量,质量分布、形状大小和转轴位置。对于形状简单,质量均匀分布的刚体,可以通过数学方法计算出它绕特定转轴的转动惯量,但对于形状比较复杂,或质量分布不均匀的刚体,用数学方法计算其转动惯量是非常困难的,因而大多采用实验方法来测定。 转动惯量的测定,在涉及刚体转动的机电制造、航空、航天、航海、军工等工程技术和科学研究中具有十分重要的意义。测定转动惯量常采用扭摆法或恒力矩转动法,本实验采用恒力矩转动法测定转动惯量。 一、实验目的 1、学习用恒力矩转动法测定刚体转动惯量的原理和方法。 2、观测刚体的转动惯量随其质量,质量分布及转轴不同而改变的情况,验证平行轴定理。 3、学会使用智能计时计数器测量时间。 二、实验原理 1、恒力矩转动法测定转动惯量的原理 根据刚体的定轴转动定律: βJ M =(1) 只要测定刚体转动时所受的总合外力矩M 及该力矩作用下刚体转动的角加速度β,则可计算出该刚体的转动惯量J 。 设以某初始角速度转动的空实验台转动惯量为J 1,未加砝码时,在摩擦阻力矩M μ的作用下,实验台将以角加速度β1作匀减速运动,即: 1 1βμJ M =-(2) 将质量为m 的砝码用细线绕在半径为R 的实验台塔轮上,并让砝码下落,系统在恒外力作用下将作匀加速运动。若砝码的加速度为a ,则细线所受张力为T= m (g - a)。若此时实验台的角加速度为β2,则有a= Rβ2。细线施加给实验台的力矩为T R= m (g -Rβ2) R ,此时有: 2 12)(ββμJ M R R g m =--(3) 将(2)、(3)两式联立消去M μ后,可得: 1221)(βββ--= R g mR J (4) 同理,若在实验台上加上被测物体后系统的转动惯量为J 2,加砝码前后的角加速度分别为β3与β4,则有: 3442)(βββ--= R g mR J (5) 由转动惯量的迭加原理可知,被测试件的转动惯量J 3为: 123J J J -=(6) 测得R 、m 及β1、β2、β3、β4,由(4),(5),(6)式即可计算被测试件的转动惯量。 2、β的测量 实验中采用智能计时计数器计录遮挡次数和相应的时间。固定在载物台圆周边缘相差π角的两遮光细棒,每转动半圈遮挡一次固定在底座上的光电门,即产

额定功率、额定转速和额定转矩惯量和力矩 额定功率P、额定转速N和额定转矩T: 转矩T可以从功率P和转速N算得: 公式说明,同一功率下,转矩和转速成反比,即使用减速箱放大输出转矩时,同时会减少转速。 从力的做功角度,得推导过程如下: 其中: F为电机输出合力,单位为N(牛); r为力臂,单位为m(米); N为电机转速,单位为RPM(转/分)。 我们知道,转矩T的定义是力(F)乘以力臂(r),即: 故,把上式代入可得: 其中: P为电机额定功率,单位为W; T为电机额定转矩,单位为N·m; N为电机额定转速,单位为RPM。 惯量和力矩的关系: 电机有小惯量、中惯量和大惯量之分,同一功率下,电机转动惯量J越大, 则电机的输出转矩越大,但速度越低。故,小惯量电机有响应速度快的优点, 当然,这前提是其所拖负载的惯量不能太大。 惯量的单位为Kgm2,其定义如下,从能量角度: 由于式中质量和半径对于特定对象,是不变的,所以把它们提取出来,便成 为了惯量J:

从做功的角度分析,电机输出转矩做功W为: 理想下,电机转矩做功全部转化为功能,得: 故得: 即: 其中: T为转矩,单位为N·m; J为总惯量,单位为Kgm2; β为角加速度,单位为rad/s2; 从式中可得到,惯量和加速度有直接关系,在特定应用场合,如果负载惯量恒定且已知,则可从要求的加速要求算出电机的输出转矩,作为电机选型的参数之一。 总结 关于电机的额定功率、额定转矩、额定转速、转动惯量,如果为一电机安装减速箱,则电机的安额定功率不变,额定转矩增大、额定转速减少、转动惯量增大。所以,为一系统选择电机,需要知道系统的负载惯量、要求的最大转速、要求的最大加/减速时间、系统电压等要求、从而算出一系列的电机参数,再进行电机选型,从而既能满足系统要求又不构成浪费。

伺服电机三环控制的原理(位置环,运动换,电流环) 一、运动伺服一般都是三环控制系统,从内到外依次是电流环速度环位置环。 1、首先电流环:电流环的输入是速度环PID调节后的那个输出,我们称为“电流环给定”吧,然后呢就是电流环的这个给定和“电流环的反馈”值进行比较后的差值在电流环内做PID调节输出给电机,“电流环的输出”就是电机的每相的相电流,“电流环的反馈”不是编码器的反馈而是在驱动器内部安装在每相的霍尔元件(磁场感应变为电流电压信号)反馈给电流环的。 2、速度环:速度环的输入就是位置环PID调节后的输出以及位置设定的前馈值,我们称为“速度设定”,这个“速度设定”和“速度环反馈”值进行比较后的差值在速度环做PID调节(主要是比例增益和积分处理)后输出就是上面讲到的“电流环的给定”。速度环的反馈来自于编码器的反馈后的值经过“速度运算器”得到的。 3、位置环:位置环的输入就是外部的脉冲(通常情况下,直接写数据到驱动器地址的伺服例外),外部的脉冲经过平滑滤波处理和电子齿轮计算后作为“位置环的设定”,设定和来自编码器反馈的脉冲信号经过偏差计数器的计算后的数值在经过位置环的PID调节(比例增益调节,无积分微分环节)后输出和位置给定的前馈信号的合值就构成了上面讲的速度环的给定。位置环的反馈也来自于编码器。 编码器安装于伺服电机尾部,它和电流环没有任何联系,他采样来自于电机的转动而不是电机电流,和电流环的输入、输出、反馈没有任何联系。而电流环是在驱动器内部形成的,即使没有电机,只要在每相上安装模拟负载(例如电灯泡)电流环就能形成反馈工作。 二、谈谈PID各自对差值调节对系统的影响: 1、单独的P(比例)就是将差值进行成比例的运算,它的显著特点就是有差调节,有差的意义就是调节过程结束后,被调量不可能与设定值准确相等,它们之间一定有残差,残差具体值您可以通过比例关系计算出。增加比例将会有效减小残差并增加系统响应,但容易导致系统激烈震荡甚至不稳定。 2、单独的I(积分)就是使调节器的输出信号的变化速度与差值信号成正比,大家不难理解,如果差值大,则积分环节的变化速度大,这个环节的正比常数的比例倒数我们在伺服系统里通常叫它为积分时间常数,积分时间常数越小意味着系统的变化速度越快,所以同样如果增大积分速度(也就是减小积分时间常数)将会降低控制系统的稳定程度,直到最后出现发散的震荡过程。这个环节最大的好处就是被调量最后是没有残差的。

伺服电机惯量问题 在伺服系统选型及调试中,常会碰到惯量问题。其具体表现为: 在伺服系统选型时,除考虑电机的扭矩和额定速度等等因素外,我们还需要先计算得知机械系统换算到电机轴的惯量,再根据机械的实际动作要求及加工件质量要求来具体选择具有合适惯量大小的电机;在调试时,正确设定惯量比参数是充分发挥机械及伺服系统最佳效能的前提。此点在要求高速高精度的系统上表现尤为突出,这样,就有了惯量匹配的问题。 一、什么是“惯量匹配”? 1、根据牛顿第二定律:“进给系统所需力矩T = 系统传动惯量J ×角加速度θ角”。加速度θ影响系统的动态特性,θ越小,则由控制器发出指令到系统执行完毕的时间越长,系统反应越慢。如果θ变化,则系统反应将忽快忽慢,影响加工精度。由于马达选定后最大输出T值不变,如果希望θ的变化小,则J应该尽量小。 2、进给轴的总惯量“J=伺服电机的旋转惯性动量JM +电机轴换算的负载惯性动量JL。负载惯量JL由(以平面金切机床为例)工作台及上面装的夹具和工件、螺杆、联轴器等直线和旋转运动件的惯量折合到马达轴上的惯量组成。JM为伺服电机转子惯量,伺服电机选定后,此值就为定值,而JL则随工件等负载改变而变化。如果希望J变化率小些,则最好使JL所占比例小些。这就是通俗意义上的“惯量匹配”。 二、“惯量匹配”如何确定? 传动惯量对伺服系统的精度,稳定性,动态响应都有影响。惯量大,系统的机械常数大,响应慢,会使系统的固有频率下降,容易产生谐振,因而限制了伺服带宽,影响了伺服精度和响应速度,惯量的适当增大只有在改善低速爬行时有利,因此,机械设计时在不影响系统刚度的条件下,应尽量减小惯量。 衡量机械系统的动态特性时,惯量越小,系统的动态特性反应越好;惯量越大,马达的负载也就越大,越难控制,但机械系统的惯量需和马达惯量相匹配才行。不同的机构,对惯量匹配原则有不同的选择,且有不同的作用表现。不同的机构动作及加工质量要求对JL与JM大小关系有不同的要求,但大多要求JL与JM 的比值小于十以内。一句话,惯性匹配的确定需要根据机械的工艺特点及加工质

转动惯量指导书 力学实验室 2016年3月

转动惯量的测量 【预习思考】 1.转动惯量的定义式是什么? 2.转动惯量的单位是什么? 3.转动惯量与质量分布的关系? 4.了解单摆中摆长与周期的关系? 5.摆角对周期的影响。 【仪器照片】 【原理简述】 1、转动惯量的定义 构件中各质点或质量单元的质量与其到给定轴线的距离平方乘积的总和,即

∑ =2 J mr(1)转动惯量是刚体转动时惯性的量度,其量值取决于物体的形状、质量分布及转轴的位置。刚体的转动惯量有着重要的物理意义,在科学实验、工程技术、航天、电力、机械、仪表等工业领域也是一个重要参量。 图1 电磁系仪表的指示系统,因线圈的转动惯量不同,可分别用于测量微小电流(检 流计)或电量(冲击电流计)。在发动机叶片、飞轮、陀螺以及人造卫星的外形 设计上,精确地测定转动惯量,都是十分必要的。 2、转动惯量的公式推导 测定刚体转动惯量的方法很多,常用的有三线摆、扭摆、复摆等。本实验采用的是三线摆,是通过扭转运动测定物体的转动惯量,其特点是无力图像清楚、操作简便易行、适合各种形状的物体,如机械零件、电机转子、枪炮弹丸、电风扇的风叶等的转动惯量都可用三线摆测定。这种实验方法在理论和技术上有一定的实际意义本实验的目的就是要求学生掌握用三线摆测定物体转动惯量的方法,并验证转动惯量的平行轴定理。 两半径分别为r'和R'(R'>r')的刚性均匀圆盘,用均匀分布的三条等长l的无弹性、无质量的细线相连,半径为r'的圆盘在上,作为启动盘,其悬点到盘心的距离为r;半径为R'的圆盘在下,作为悬盘,其悬点到盘心的距离为R。将启动盘固定,则构成一振动系统, 称为三线摆(图2)。当施加力矩使悬盘转过角 θ后,悬盘将绕中心轴O O''做角简谐振动。 A A' O O' O'' r R B θ h2 h1 H . . . C'

细数三菱伺服绝对值位置控制系统 绝对值位置控制系统对于经常使用的点位控制系统来说,是一种非常方便实用的位置控制方式。一旦原点设置后,完毕每次停电后开机时,这种系统不需要回原点,大大方便了操作。三菱mr-j2s-a系列的伺服系统和三菱fx2n系列PLC是在实际中经常用到的伺服系统和控制器,本文讨论在某些特殊的应用场合,如何应用它们来构建一个绝对值位置控制系统。 控制任务简介 这是一个实际使用的控制任务,a点是设备的原始位置,b点是设备的工作位置。开始工作后,设备以位置控制方式移到工作位置b,然后,设备从b以速度控制方式点向a点移动。在移动过程中,执行一些其他的任务,当这些任务完成后在a与b之间的任一位置c点停止。然后以位置控制方式回到原始位置a点,这样整个工作循环结束。 控制平台 三菱j2s-a系列的伺服系统和三菱fx2n系列plc的功能和特性:三菱mr-j2s-a 系列的伺服系统中伺服电机的编码器为每转为131072线的绝对值编码器,伺服驱动器能够在停电情况下记住伺服电机的当前位置。该伺服系统有位置控制、速度控制和转矩控制三种运行方式。同时该伺服系统内置绝对位置专用传输协议,如果菱mr-j2s-a系列的伺服系统工作在位置方式,则可配合fx2n系列plc的dabs(读绝对位置)指令,在伺服驱动器通电后伺服on(son信号)有效时,plc中读出伺服电机的当前位置。但仅在son信号接通时的上升沿开始传输当前伺服电机位置一次,在son信号接通以后将不再传输伺服电机的当前绝对位置。伺服电机的当前绝对位置

由位置控制装置(如fx2n-1pg模块)根据发出的脉冲数来确定。这实际上是一个开环控制系统。在不发生报警或者脉冲传输不受到干扰的情况下,整个位置控制系统的位置将不会丢失。如果工作在速度控制方式则不能在son接通时读取伺服电机的绝对位置,在整个工作过程中,也无法确定取伺服电机的绝对位置。 任务分析 在本任务中,伺服驱动器将工作在位置控制和速度控制两种方式。a点和b点的定位操作,要求控制系统必需记住伺服电机的位置,但由于b点与c点之间的速度运行方式,使得传统的控制系统不能获知伺服电机的位置。因为尽管在位置方式位置控制器能确定伺服电机的位置,但在伺服驱动器从位置方式转变为速度方式后,位置控制器将不起作用,所以也无法确定伺服电机的位置。由于在整个控制过程中,既有位置控制方式,又有速度控制方式,所以典型的传统控制配置将不能满足本控制任务,必须采用一种新的控制方式来实现控制。 控制方案的硬件配置 上述问题的基本解决思路是通过plc与伺服驱动器的通讯方式,来实时读取伺服电机的当前实际位置,这样不管伺服系统处于位置控制方式,还是在速度控制方式,控制系统都能知道伺服电机的当前位置,从而使系统能正确地定位在a点和b 点。通过查阅资料,我们了解到三菱j2s系列伺服系统除了内置绝对位置专用传输协议外,还内置了三菱伺服通讯协议;三菱fx2n系列内置了无协议通讯指令(rs指令),所以我们可使用rs指令根据伺服驱动器的通讯协议来读取电机当前位置。 fx2n系列plc为主控制器,扩展特殊模块fx2n-1pg为定位模块,其输出为频率和脉冲数可控的定位脉冲。当plc主系统通过通讯方式获得伺服电机当前位置的前提下,能在定位指令的驱动下,驱动伺服电机到给定位置;扩展特殊模块fx2n-4da

伺服电机的三种控制方式 速度控制和转矩控制都是用模拟量来控制的。位置控制是通过发脉冲来控制的。具体采用什么控制方式要根据客户的要求,满足何种运动功能来选择。 如果您对电机的速度、位置都没有要求,只要输出一个恒转矩,当然是用转矩模式。 如果对位置和速度有一定的精度要求,而对实时转矩不是很关心,用转矩模式不太方便,用速度或位置模式比较好。 如果上位控制器有比较好的闭环控制功能,用速度控制效果会好一点。 如果本身要求不是很高,或者,基本没有实时性的要求,用位置控制方式对上位控制器没有很高的要求。 就伺服驱动器的响应速度来看,转矩模式运算量小,驱动器对控制信号的响应很快;位置模式运算量大,驱动器对控制信号的响应很慢。 对运动中的动态性能有比较高的要求时,需要实时对电机进行调整。那么如果控制器本身的运算速度很慢(比如PLC,或低端运动控制器),就用位置方式控制。如果控制器运算速度比较快,可以用速度方式,把位置环从驱动器移到控制器上,减少驱动器的工作量,提高效率(比如大部分中高端运动控制器);如果有更好的上位控制器,还可以用

转矩方式控制,把速度环也从驱动器上移开,这一般只是高端专用控制器才能这么干,而且,这时完全不需要使用伺服电机。 一般说驱动器控制的好不好,每个厂家的都说自己做的好,但是现在有个比较直观的比较方式,叫响应带宽。当转矩控制或者速度控制时,通过脉冲发生器给他一个方波信号,使电机不断的正转、反转,不断的调高频率,示波器上显示的是个扫频信号,当包络线的顶点到达高值的70.7%时,表示已经失步,此时的频率的高低,就能显示出谁的产品牛了,一般的电流环能作到1000Hz 以上,而速度环只能作到几十赫兹。 换一种比较专业的说法: 1、转矩控制:转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,具体表现为例如10V 对应5Nm的话,当外部模拟量设定为5V时电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm时电机正转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转(通常在有重力负载情况下产生)。可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。 应用主要在对材质的受力有严格要求的缠绕和放卷的装置中,例如饶线装置或拉光纤设备,转矩的设定要根据缠绕的半径的变化随时更改以确保材质的受力不会随着缠绕半径的变化而改变。

电气传动2012年第42卷第10期ELECTRlCDRIVE2012Voll42No。10 交流伺服系统参数辨识策略研究 尹泉1,孙明明1,罗慧1,王庆义2 (1.华中科技大学控制科学与工程系,湖北武汉430074; 2。中国地质大学机械与电子信息学院,湖北武汉430074) 摘要:在永磁同步电机(PMSM)伺服系统中,当负载转矩或负载转动惯量发生变化时,会使伺服系统中已优化整定好的控制器的性能严重下降,甚至出现恶化的情况。通过准确辨识当前系统的总转动惯量和负载转矩的基础上,可以实现具有良好瞬态特性的速度控制。提出了一种基于电机运动方程的负载转矩和总转动惯量辨识方法,通过数学推导,得到转动惯量辨识的递推公式,并用Saber仿真软件搭建了伺服系统的参数辨识仿真模型,仿真结果验证了辨识方案的可行性和有效性。 关键词:永磁同步电机;转动惯量;负载转矩;辨识 中图分类号:TM341;TM351文献标识码:A ResearchonParameterIdentificationofACServoSvstem Y1NQuanl,SUNMing—min91,LUOHuil,WANGQing—yi27 (1.Co咒fro£Sfi.&E扎gi挖eeri行g,H“口z^o魁gLki钟rsi£yo,Sci.口nd了■c^.,’y“^n,2 430074,H“68i,C矗i扎a;2..F矗c“Zf3,o,^如c^nnic口Z&Ezec£ro咒ic工以.加r7nn£io,z,C^i,zn U规i伽rsifyo,GPosci已翘fPs,W“h乜挖430074,H“68i,C矗i,zn) Abstract:Inpermanentmagnetsynchronousmotor(PMSM)servosystem,whenthetorqueortheinertiaof10adchange5,itwillmakebadeffecttotheperfornlanceufcontrollerswhichhavebeenwelloptimizedandtuned.Therefore,toachievehighperformancespeedcontr01withbettertransientcharacteristics,itisnecessa—rytoidentifythemomentofinertiaandtorqueoftheservosystem.Atechniqueoftheinertiaidentificationbasedonthedynamicequationsofthemotorwaspresented,bymathematicalderivation,gettherecursionfor—muIaofinertia.Thecontrolsystemincludingparameteridentificationsub—systemsimulationmodelisset—upusingSabersoftware.Theva“dityandeffectivenessofthismethodareconfirmedbysimulationresults..Keywords:permanentmagnetsynchronousmotor(PⅣISM);momentofinertia;10adtorque;identification 在电机驱动应用领域里,要求系统对负载变化和速度改变有很好的动态响应,以及对电机参数变化有良好的鲁棒性。然而永磁同步电机(PMSM)转动惯量和负载转矩的变化会严重影响系统的性能,为达到伺服系统高精度控制的良好动态和静态特性,需要在线辨识系统的负载转矩和转动惯量,同时相应地调节控制器的参数。 转动惯量辨识采取的方法主要分为离线辨识和在线估算两大类。离线辨识是通过点击转速给定端施加特定的速度给定信号,测得电机实际速度的稳态和动态响应,再通过周期积分[13或者线性最小二乘法[21等辨识出电机的转动惯量。转动惯量的在线估算则是通过分析电机对外部的扰动信号响应通过观测器法得到信号,再采取诸如卡尔曼滤波器‘3|,最小方差扩展递归算法Ⅲ得到转动惯量的估计值。本文采用离线方法辨识伺服系统的转动惯量和负载转矩。 1PMSM的数学模型 假设永磁材料的电导率为零,转子上没有阻尼绕组,相绕组中感应电动势波形为正弦,并且忽略铁芯饱和,不计涡流和磁滞损耗,则面装式PMSM在d-g坐标系下电压方程为 f乱d—R。id十Ldpid∞。Lqi口 I“q—R。iq+Lqpiq+∞。Ldid+∞。1峨 电磁转矩方程为 T。一p。[缈fi。+(Ld—L。)idi。](2) 基金项目:中央高校基本科研业务专项资金(2011QNl44) 作者简介:尹泉(1968一),男,工学博士,副教授,Email:yinquan@163.com14 万方数据

液压伺服位置系统模型参考模糊自适应PID 控制器的设计 来源:中文论文网 作者:互联网转载 发布时间:2007-01-28 本站近十万篇论文全部无条件免费下载!如果本篇文章对您有用,请顺手将本站[ 中文论文网 https://www.doczj.com/doc/3b12555243.html, ] 收藏到您知道的博客或论坛,以方便您下次继续使用! 液压伺服位置系统模型 参考模糊自适应PID 控制器的设计 方一鸣 黄镇海 焦晓红 (燕山大学电气工程学院 河北秦皇岛,066004) 摘 要:针对液压伺服位置系统被控对象,提出了用模型参考模糊自适应机构对PID 控制器的比例系数进行在线调节,以减小液压伺服位置系统中参数摄动等引起的超调和振荡;同时为简化控制器,提出了用变积分系数的方法来消除负载扰动给系统带来的稳态误差。仿真研究结果表明,具有模糊自适应和变积分系数的控制器使控制系统既有较高的稳态精度,同时也使系统具有较快的动态响应,整个系统具有很好的鲁棒性。 关键词:液压伺服系统 模型参考 模糊自适应 模糊PID 0 引 言 众所周知,PID 控制是迄今为止最为通用的控制方法,它具有稳定性好,可靠性高等优点。但是,随着控制对象复杂程度的加深,特别是对存在强扰动、参数时变性较强的对象,用一组事先整定的PID 控制参数经常会出现超调量过大、过渡过程时间较长等缺陷。目前对PID 控制参数进行在线调整已有许多方法。其中,模糊控制用于PID 参数的调节已为众多学者所注意,已有不少成功应用的例子[1][2][4][3][6]。用模糊控制器进行参数整定容易将参数的整定经验用模糊语句if ()then ()的形式表达出来,不需要进行参数自适应律的推导,这是其它方法所不可比拟的。但是,若同时对PID 控制器的三个参数用模糊控制器进行在线调节[3][5][6],显然会导致控制器过于复杂。本文提出用模糊控制器在线调整PID 的比例系数,对积分系数用变积分系数的方法,而对微分系统进行事先整定。文章最后将上述控制策略用于液压伺服系统中,仿真结果表明,设计的系统完全能达到所要求的性能指标。 1 液压伺服位置系统被控对象的数学模型 由1250频率特性测试仪实测并结合机理分析计算得到,液压伺服位置系统被控对象结构框图及参数如图1所示。图1中,u 为控制电压;Xp 为液压缸的输出位移;Fl 为外加负载力[1];ωn1=69.08为系统的自然振荡频率;ξn1为液压系统的阻尼比,它的变化范围为0.3到0.5;Ap =0.00125m2为液压缸的有效面积;βe =6.9×108Pa 为油液和油腔管壁的等效容积弹性系数;Vt =3.74×10-5 m3为油缸两侧管路和油腔的总容积;Kce =5.14×10-12 m5/N·s 为阀控缸的流量压力系数;Ksv =8.33×10-3 m3/s /A 为伺服阀的流量增益系数;Ka =0.0085A /V 为伺服放大器增益;kf =10V /15mm =6.67×102v/m 为位置传感 函数关系式。其中:被控对象的等效传递函数为:

伺服电机惯量Jm和负载惯量Jl之间的关系如下: Jl<5×Jm 负载惯量的计算。 由电机驱动的所有运动部件,无论旋转运动的部件,还是直线运动的部件,都成为电机的负载惯量。电机轴上的负载总惯量可以通过计算各个被驱动的部件的惯量,并按一定的规律将其相加得到。 1)圆柱体惯量如滚珠丝杠,齿轮等围绕其中心轴旋转时的惯量可按下面公式计算:J=(πγ/32)*D4L(kg cm2) 如机构为钢材,则可按下面公式计算:J=(0.78*10-6)*D4L(kg cm2) 式中: γ材料的密度(kg/cm2)D圆柱体的直经(cm)L圆柱体的长度(cm) 材料的比重: 钢------7.8×10 –3 [ kg / cm3 ] 铝------ 2.7×10 –3 [ kg / cm3 ] 2)轴向移动物体的惯量工件,工作台等轴向移动物体的惯量,可由下面公式得出:J=W*(L/2π)2 (kg cm2) 式中: W直线移动物体的重量(kg) L电机每转在直线方向移动的距离(cm) 3) 圆柱体围绕中心运动时的惯量 如大直经的齿轮,为了减少惯量,往往在圆盘上挖出分布均匀的孔这时的惯量可以这样计算: J=Jo+W*R2(kg cm2) 式中:Jo为圆柱体围绕其中心线旋转时的惯量(kgcm2) W圆柱体的重量(kg) R旋转半径(cm) 4)相对电机轴机械变速的惯量计算将上图所示的负载惯量Jo折算到电机轴上的计算方法如下: J=(N1/N2)2Jo 式中:N1 N2为齿轮的齿数 负载转矩的计算 负载转矩的计算方法加到伺服电机轴上的负载转矩计算公式,因机械而异。但不论何种机械,都应计算出折算到电机轴上的负载转矩。 通常,折算到伺服电机轴上的负载转矩可由下列公式计算: Tl=(F*L/2πμ)+T0 式中:Tl折算到电机轴上的负载转矩(N.M); F:轴向移动工作台时所需要的力; L:电机轴每转的机械位移量(M); To:滚珠丝杠螺母,轴承部分摩擦转矩折算到伺服电机轴上的值(N.M); Μ:驱动系统的效率 F:取决于工作台的重量,摩擦系数,水平或垂直方向的切削力,是否使用了平衡块(用在垂直轴)。 无切削时: F=μ*(W+fg),切削时: F=Fc+μ*(W+fg+Fcf)。 W:滑块的重量(工作台与工件)Kg;

伺服系统的扭矩控制(Toque Control)和速度控制(Velocity Control)? 作者:不详来源:互联网 一般定位上的伺服系统之伺服马达控制方式可分为扭矩控制(Toque Control)及速度控制(Velocity Control)两类,这两种控制方式都需要控制器和驱动器一起配合才有办法动作,扭矩控制定位时,速度增益是在控制器上调整,驱动器只要把命令转换成马达相对的输出扭矩即可,而速度控制定位时,速度增益是在驱动器上调整,驱动器要把命令转换成马达相对的转速输出.两者方式详细说明如下: 所谓的扭矩控制就(Toque Control)是伺服控制器输出的+/- 10V电压命令到伺服驱动器上所代表的是要控制伺服马达扭矩的大小,正电压越大代表控制马达的正向输出扭矩越大,负电压越大代表控制马达的逆向输出扭矩越大, 若命令电压为0V时则表示马达没有输出扭矩,在动作时,控制器会先输出扭矩控制命令给驱动器,驱动器会根据这命令控制马达的输出扭矩 ,而控制器同时根据外部编码器(一般皆安装在马达尾端) 回授来决定输出的扭矩命令是否要加强或是减弱,然后连续重复执行这种动作以达到定位位置.这种控制方式对控制器本身来说会比较复杂一点,因为速度增益要在控制器上做调整,多了一项参数要执行,而驱动器上则较为简单,至要把输入的控制命令转换成马达相对的扭矩输出即可,不需要考虑扭力是否足够负荷外部负载,这问题是由控制器那边去考虑的,所以这类的伺服驱动器一般都只是单纯的马达电流比例控制而已 . 扭矩控制方式的优点是可以在控制器上随时改变马达的输出扭矩大小而不

需要在驱动器上做硬性的调整,这种灵活的扭矩控制方式可以在某些场合上达到 特殊的应用控制.例如,在应用中有某一段距离移动时不需输出 100%的扭矩,则可以暂时经由控制器把马达输出扭矩变小即可,然后在后面再把它恢复成100%扭矩即可. 而所谓的速度控制(Velocity Control)方式就是伺服控制器输出的+/-10V 电压命令到伺服驱动器上所代表的是要控制伺服马达速度的快慢,正电压越大代 表控制马达的正向速度越快,负电压越大代表控制马达的反向速度越快,若命令电压为0V时则表示马达为停止状态(速度为零).在动作时,控制器会先输出一个速度控制命令给伺服驱动器,此伺服驱动器会根据这速度命令控制马达的输出速度的 快慢,而控制器同时根据外部编码器(一般皆安装在马达尾端)回授来决定输出的 速度命令是否要调整加强或是减弱 ,然后连续重复执行这种动作以达到定位位置.这种控制方式的速度增益要在驱动器上面调整,驱动器会根据所接收的速度命令 去调整输出到马达上的电流大小(因为若有外在负载会使马达转速变慢)以达到所要求的速度,而控制器上面的速度增益则需设为零(不做调整) . 其实这两种控制器的定位方式,在控制器上都需要外部伺服马达的编码器(Encoder)配合回授接口来达到定位的目的,只是控制方式上有所不同而已,至于 你需要哪一种的控制方式 ,则需看你的控制器和伺服驱动器搭配上可否连接,有 些驱动器或控制器是两种模式都可以接受的,有些则不行 .故在选用上要考虑清楚,或者直接向厂商选用整组系统的方式(控制+驱动+马达)较为有保障 .