第七章分离过程的节能优化与集成

主要内容及要求:

学习并掌握分离过程的最小功和热力学效率,了解精馏的节能技术,分离方法的选择和分离序列的确定方法。

7.1 分离过程的最小功和热力学效率

7.2 精馏的节能技术

7.3 分离流程的优化

7.4 分离流程的集成

7.1 分离过程的最小功和热力学效率

Minimum Work and Thermodynamic Efficiency

Therefore, it is of considerable interest to know the extent of energy consumption in a separation process, and to what degree energy requirements might be reduced.

Such energy estimates can be made by applying the first and second laws of thermodynamics. First Law of Thermodynamics: Energy can be changed from one form to another, but it cannot be created or destroyed. The total amount of energy and matter in the Universe remains constant, merely changing from one form to another. The First Law of Thermodynamics (Conservation) states that energy is always conserved, it cannot be created or destroyed. In essence, energy can be converted from one form into another.

=

Δ

U?

Q

W

Δ—change in internal energy; —heat added to the system; —work done by the system.

U

Q W

The Second Law of Thermodynamics: In all energy exchanges, if no energy enters or leaves the system, the potential energy (潜在的能量) of the state will always be less than that of the initial state. This is also commonly referred to as entropy (熵). A watchspring-driven watch will run until the potential energy in the spring is converted, and not again until energy is reapplied to the spring to rewind it. A car that has run out of gas will not run again until you walk 10 miles to a gas station and refuel the car. Once the potential energy locked in carbohydrates is converted into kinetic energy (energy in use or motion), the organism will get no more until energy is input again.

In the process of energy transfer, some energy will dissipate as heat. Entropy is a measure of the degree of randomness or disorder of systems: cells are NOT disordered and so have low entropy. The flow of energy maintains order and life. Entropy wins when organisms cease to take in energy and die.

The second law of thermodynamics (the entropy law or law of entropy) was formulated in the middle of the last century by Clausius and Thomson following Carnot's earlier observation that, like the fall or flow of a stream that turns a mill wheel, it is the "fall" or flow of heat from higher to lower temperatures that motivates a steam engine. The key insight was that the world is inherently

active, and that whenever an energy distribution is out of equilibrium a potential or thermodynamic

"force" (the gradient of a potential) exists that the world acts spontaneously to dissipate or minimize.

All real-world change or dynamics is seen to follow, or be motivated, by this law. So whereas the

first law expresses that which remains the same, or is time-symmetric, in all real-world processes

the second law expresses that which changes and motivates the change, the fundamental

time-asymmetry, in all real-world process. Clausius coined the term "entropy" to refer to the

dissipated potential and the second law, in its most general form, states that the world acts

spontaneously to minimize potentials (or equivalently maximize entropy), and with this, active

end-directedness or time-asymmetry was, for the first time, given a universal physical basis. The

balance equation of the second law, expressed as S > 0, says that in all natural processes the entropy

of the world always increases, and thus whereas with the first law there is no time, and the past,

present, and future are indistinguishable, the second law, with its one-way flow, introduces the basis

for telling the difference. The active nature of the second law is intuitively easy to grasp and

empirically demonstrate. If a glass of hot liquid, for example, is placed in a colder room a potential

exists and a flow of heat is spontaneously produced from the cup to the room until it is minimized

(or the entropy is maximized) at which point the temperatures are the same and all flows stop.

不可能从单一热源(所谓“单一热源”,是指温度均匀并且保持恒定的热源,如果热源的

温度不是均匀的,则可以从温度较高处吸收热量,又向温度较低处放出一部分,这就等于工

作在两个热源之间了。)吸收热量并把它全部用来做功,而不引起其他变化。

热力学第二定律是关于实际不可逆过程进行方向的高度概括

The maximum efficiency which can be achieved is the Carnot efficiency.

由热力学第二定律可知,完成同一变化的任何可逆过程所需的功均相等,因此,达到一

定分离目的所需的最小功可以通过假想的可逆过程计算出来。最小功的数值决定于要分离的

混合物的组成、压力和温度以及分离所得产品的组成、压力和温度。

7.1.1最小分离功Minimum Work of Separation

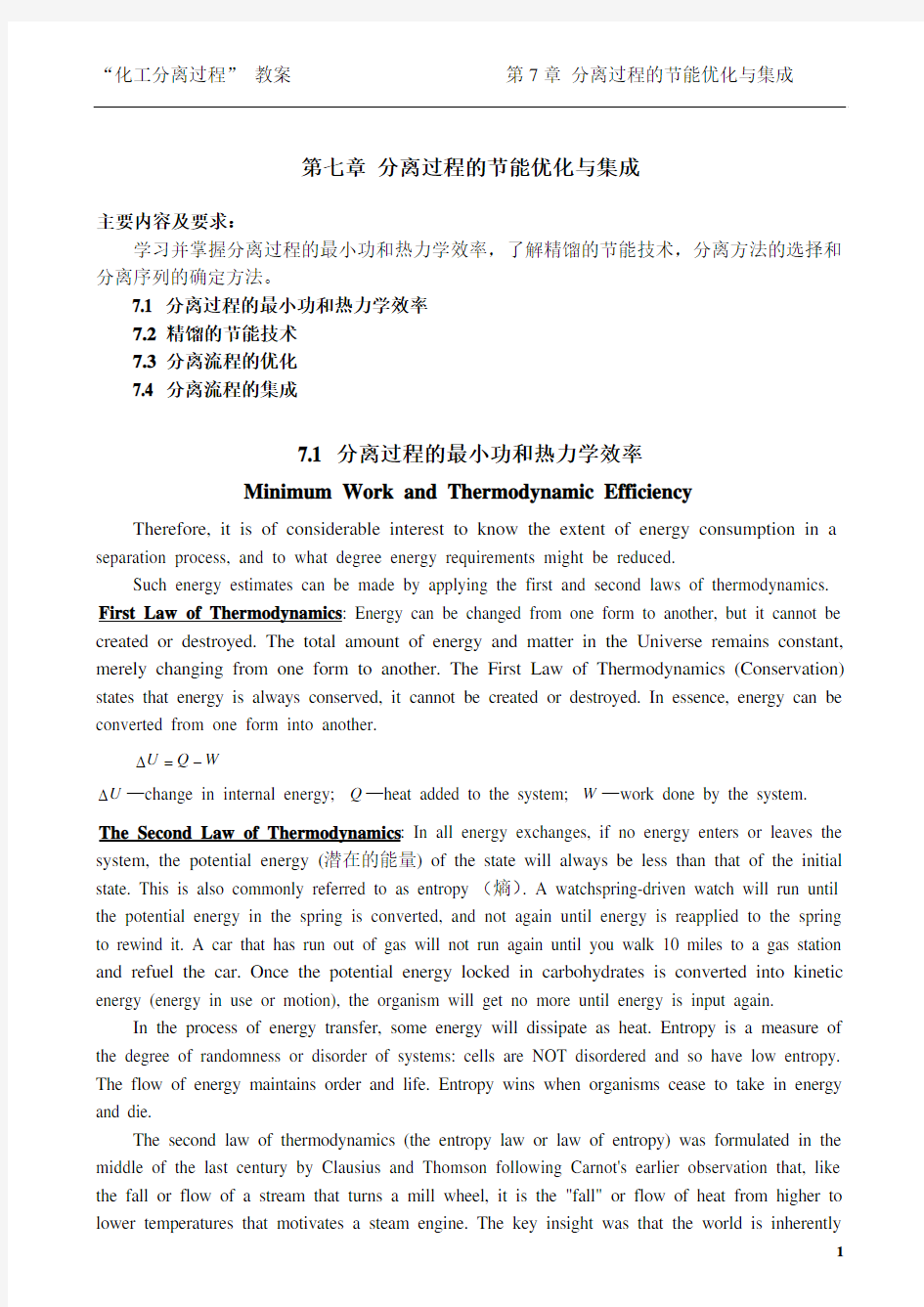

连续稳定分离系统中有若干单相物流流入系

统,在无化学反应的情况下,分离成多股单相物流

产品。设第i 个物流的摩尔流率为n i ,摩尔组成为z i,j ,

摩尔焓为H i ,摩尔熵为S i ,传入系统的总热量流率

为Q ,系统对环境做功为W 。若忽略过程引起的动

能、位能、表面能和其它能量的变化,则按热力学

第一定律:

∑∑+=+out

W k H k n Q in j H j n (7-1)

对于等温可逆过程,进出系统的物流与环境的温度均为T ,根据热力学第二定律:

][∑∑?=in

j j out k k S n S n T Q (7-2)

式中和分别为进入和流出系统的物流的熵总和。将式(7-2)代入式(7-1),

∑in j j S n ∑out

k k S n

可得到(-W min,T ),即在等温下稳定流动的分离过程所需最小功的表达式,

∑∑∑∑???

????????=?out in j j out k k in j j k k T S n S n T H n H n W min, (7-3) 即 )(min,S T H W T ΔΔ?=?

由自由能G 的定义G =H -TS ,式(7-3)也可以整理为物流自由能的增量:

∑∑?=?in

j j out k k T G n G n W min, (7-4)

一个混合物的摩尔自由能由各组分的偏摩尔自由能、即化学位加和得到:

∑=i i z G μ (7-5)

化学位与组分逸度的关系式为: ]ln [ln 00i i i i f f RT ?+=)μμ (7-6)

若进、出物流的同一组分具有相同的基准态,则将式(7-4),(7-5)和(7-6)相结合,

得到用逸度表示的最小功表达式:

∑∑∑∑?=?in

j i j i j out k i k i k T f z n f z n RT W )]ln ()ln ([,,,,min,)) (7-7)

The minimum work (Wmin) is the work required to conduct the separation and is equivalent to

the difference in the heat transfer and shaft work.

This minimum work is independent of the nature (or path) of the separation process.

The work of separation for an actual irreversible process is always greater than the minimum

value.

一、分离理想气体混合物

对于理想气体混合物,zi= yi 且

P i y i f =)则式(7-7)简化为: ∑∑∑∑?=?in i

j i j i j out i k i k i k T y y n y y n RT W )]ln ()ln ([,,,,min, (7-8) 对于将组分A 和B 构成的二元气体混合物在进料温度和压力下分离成纯A 和纯B 产品,

则式(7-8)简化为如下的无因次最小功:

]ln ln [,,,,min,F B F B F A F A F T y y y y RT

n W +?=? (7-9) 下标F 表示进料;在等摩尔进料下,无因次最小功的最大值是0.6931。

二、分离低压下的液体混合物

低压下液体混合物的组成为xi ,组分i 的逸度,式中γi 是i 组分的液相活度系数,是i 组分的饱和蒸汽压。则式(7-7)简化为:

s i

i i i p x f γ=?s i p })]ln([])ln([{,,,,,,min,∑∑∑∑?=?in i

j i j i j i j out i k i k i k i k T x x n x x n RT W γγ (7-10)

该式表明,-Wmin,T 也不受压力和相对挥发度影响,但与活度系数有关。

对于二元液体混合物分离成纯组分液体产品,式(7-10)可化简为:

)]ln()ln([F B,F B,F B,F A,F A,F A,F T min,x x x x RTn W γγ+?=? (7-11)

可见,除温度以外,最小功仅决定于进料组成和性质,γi 大于1的混合物比γi 小于1的

混合物需较小的分离功。式(7-11)中,当γA,FxA,F=γB,FxB,F=1时,进料中两组分不互溶,

因此,—Wmin,T =0。

7. 1. 2 非等温分离和有效能 Non-isothermal separation and Availability (Exergy)

当分离过程的产品温度和进料温度不同时,不能用自由能的增量计算最小功,而应根据

有效能来计算。有效能定义为

B=H -T 0S (7-14)

式中T 0为环境的温度,通常指大气、河流或海洋的温度,因为大气、河流或海洋中的热

量是可以“任意”取舍的。

It is first necessary to define an infinite source of or sink for heat transfer at the absolute

temperature, T s =T 0, of the surroundings. This temperature is typically about 300K and represents

the largest source of coolant associated with the processing plant being analyzed. This might be the

average temperature of cooling water, air, or a nearby river, lake, or ocean. Heat transfer associated

with this surrounding coolant and transferred from (or to) the process is termed Q 0. Thus, the Q and

Q/T s terms include contributions from Q 0 and Q 0/T 0, respectively.

the term “availability” means “available for complete conversion to shaft work.”.

the stream availability function, b, as defined by b=h-T 0s, is a measure of the maximum

amount of stream energy that can be converted into shaft work if the stream is taken to the reference

state. It is similar to Gibbs free energy, g=h-Ts, but differs in that the infinite surroundings

temperature, T 0, appears in the equation instead of the stream temperature, T.

Shaft work can be converted completely to heat (by friction), but heat cannot be converted

completely to shaft work unless the heat is available at an infinite temperature.

Availability, like entropy, is not conserved in a real, irreversible process. The total availability

(i.e., ability to produce shaft work) passing into a system is always greater than the total availability

leaving a process. The difference is the lost work, which is also called the loss of availability (or

exergy), and

式(7-1)所示的热力学第一定律的能量衡算式可变换成如下形式,

(7-15)

s in

j j out k k W Q H n H n ?=?∑∑式中Q 是从温度为T 的热源向过程传递的热量;Ws 为过程对环境所作的轴功。

根据热力学第二定律建立过程的熵平衡,可以精确衡量过程的能量效用:

0=++

?∑∑产生S T

Q S n S n out k k in j j Δ (7-16) 式中ΔS 产生是由于不可逆过程引起的熵变。用T 0乘以式(7-16)并与式(7-15)合并得到,

s in j j j out k k k W Q T

T S T S T H n S T H n ??

=+???∑∑)1()()(0000产生Δ (7-17)

根据流动系统物流有效能的定义,得稳态下的有效能平衡方程,

s in j j out k k W Q T

T S T B n B n ??

=+?∑∑)1(00产生Δ (7-18) 式中有效能B 是温度、压力和组成的函数。由卡诺循环可知,等式右边第一项是热量Q 自

温度T 的热源向温度为T 0的环境传热所产生的等当功,Q(1-T 0/T) i s the reversible Carnot

heat-engine cycle efficiency, representing the maximum amount of shaft work that can be produced

from Q at T s , where the residual amount of energy (Q-W s ) is transferred as heat to a sink at T 0. 即

Q T T W c ?????

??=01 (7-19) 结合式(7-18),系统的净功消耗—W 净(总功)为等当功和环境对系统所作轴功之和:

产生分离产生净S T B S T B n B n W W W in

j j out k k s c ΔΔΔ00+=+?=?=?∑∑ (7-20)

当过程可逆进行时,ΔS 产生=0,可得最小分离功,

S T H B W T Δ?Δ=Δ=?0min,0分离 (7-21a )

式(7-21a )中的ΔH 和ΔS 可按下列公式计算。

∫∑=i

F T T i p i F i dT C x H ,,Δ; (7-21b )

∫

∑?=Δi

T i i p p R dT C x S ln (,F T F F i i F i p x T ,, (7-21c ) 式中C p,i 为组分i 的热容;T F 、p F 为进料混合物的温度和压力;T i 、p i 为分离后纯组分i 的温

度和压力。

7. 1. 3 热力学效率和净功消耗

把分离过程中系统有效能的改变与过程所消耗的净功之比定义为分离过程的热力学效

率,即

η=ΔB 分离/(—W 净) (7-22)

通常分离过程所需能量多是以热能的形式提供,在这种情况下最好是以过程所消耗的净

功来计算消耗的能量。

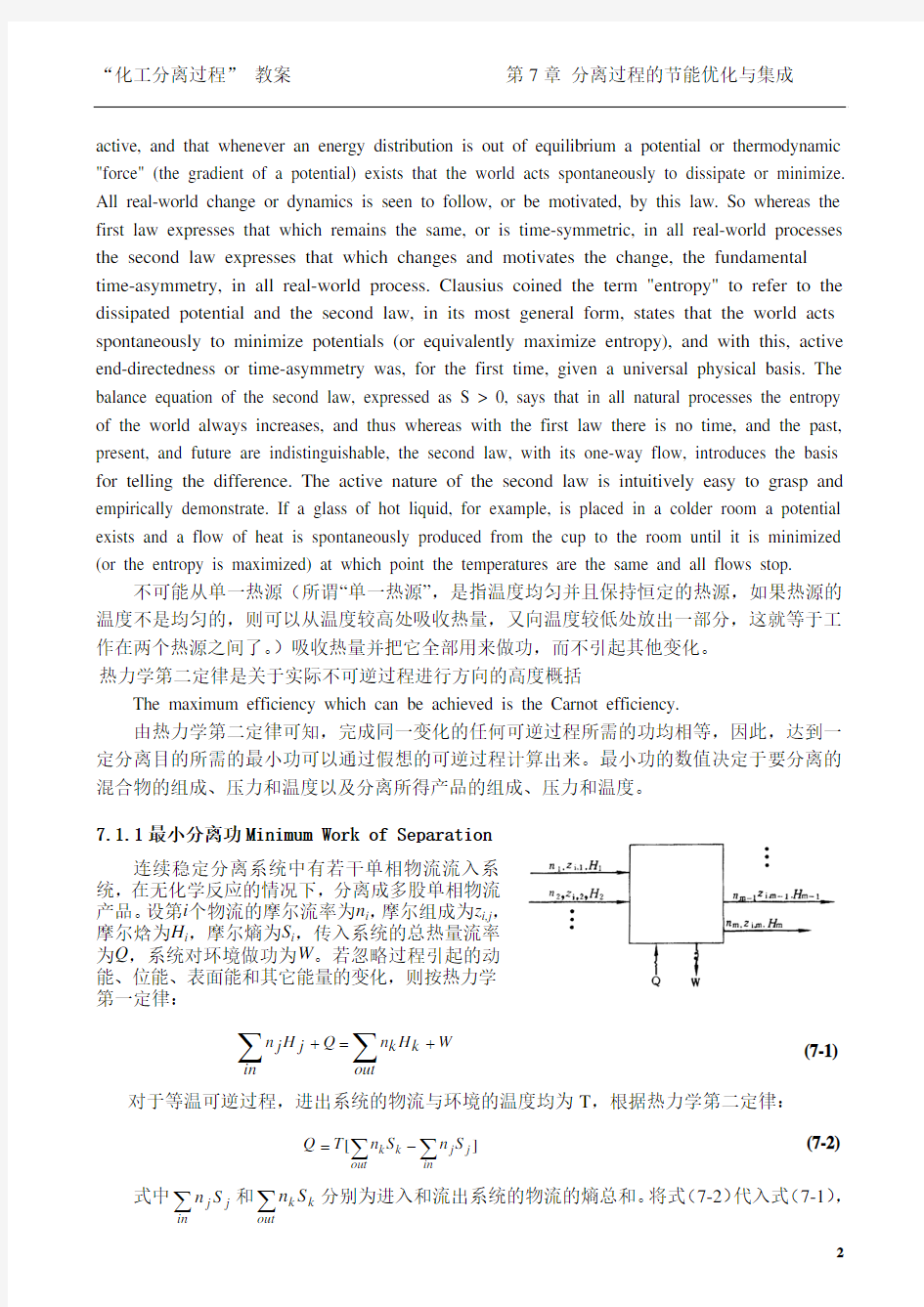

参照图7-2,精馏操作依赖于从再沸器加入热量Q R (温

度为T R )和从冷凝器移出热量Q c (温度为T c )。该过程所消

耗的净功等于,

???????

????????????=?c c R R T T Q T T Q W 0011净 (7-23) 若分离过程产物的焓与原料的焓差别极小而可以忽略

时,则Q R =Q c =Q ,净功为,

?????????=?R c

T T QT W 110净 (7-24) 图7-2 普通精馏塔

对于实际分离过程,T 0ΔS 产生>0,故根据式(7-20)(-W 净)>ΔB 分离,热力学效率必定小于

1。

不同类型的分离过程,其热力学效率各不相同。

一般说来,只靠外加能量ESA 的分离过程(如精馏、结晶、部分冷凝),热力学效率可以

高些;同时加入有能量分离剂ESA 和质量分离剂MSA 的分离过程(如共沸精馏、萃取精馏、

萃取和吸附)热力学效率较低;而速率控制的分离过程(膜分离)则更低。

P296【例7-4】

7.2 精馏的节能技术

Energy-saving Technologies in Distillation Systems

为什么要实施精馏过程节能?WHY

精馏是化学工业中应用最广的分离方法,同时也是能耗最大的单元过程。

分离过程的能耗大约占整个化学工业用能的40%,而其中95%是精馏过程消耗的。

1994年,美国4万多个精馏塔所消耗的能量相当于每天190,000m3(120万桶)石油,

占全国能耗的3%。

精馏节能具有重要意义。

要降低分离过程的能耗,提高其热力学效率,就应采取措施减小过程的有效能损失。有

效能损失是由过程的不可逆性引起的,一般精馏过程的不可逆性表现为以下几方面:

(1)在流体流动时产生压力降;

(2)塔内上升蒸汽与下降液体直接接触进行热交换时有温差,再沸器和冷凝器中传热介

质与物料之间存在温差;

(3)上升蒸汽与下流液体进行传质过程时,两相浓度与平衡浓度的差异。

要使上述三个过程(流体流动、传热、传质)有较大的速率,就得有一定的推动力,而

推动力越大,则不可逆性越大。反之,要提高热力学效率就必须减小压差、降低温差和缩小

化学位的差别。

1)降低压力降:增大塔径,降低板面液层厚度。但增大塔径意味着加大设备投资;降低

板面液层厚度则使板效率降低。因此,应综合考虑这些因素确定塔径。

2)减小温差和浓差:进出每块塔板的气液相在组成与温度上的不平衡是使精馏过程热力

学效率下降的重要因素。由下一块板上来的蒸汽比上一块板下来的液体温度要高些,其易挥

发组分的含量小于与下流液体成平衡时的数值。要降低净功消耗就必须减小各板传热和传质

的推动力。这可以归结为应尽量使操作线与平衡线相接近,实现所谓的“可逆精馏”——需

要有无限多个平衡级,无限多个中间再沸器和中间冷凝器。在该情况下,精馏塔的回流量越

往下越大,提馏段的上升蒸汽量越往上越大,塔径应是两头细、中间粗,塔身变成橄榄状。

虽然 “可逆精馏”无实用价值,它代表了一个极限情况。

精馏过程节能的途径

(1)单个精馏塔的调优节能

1)降低再沸器的传热温差,利用载热体来加热,降低成本;

2)降低冷凝器的传热温差,回收高温位热量,或利用初级冷凝器回收热量,再用第二冷凝器冷却出料和回流到最终温度;

3)通过侧线采出回收热量;

4)塔盘改造,增加塔板数,减小回流比,改造塔的内部结构(如使用高效填料代替板式塔盘);

5)加料状态最佳化;

6)降低压力降;

7)适宜的进料位置,保证分离纯度并减小回流比;

8)良好的保温;

9)设置中间再沸器和中间冷凝器,使用不同品位的热源和冷源,降低费用;

10)采用多股进料;

11)优化操作控制;

12)对进料、产品和釜液的显热回收利用;

(2)精馏系统的综合优化节能

1)采用最佳分离序列;

2)采用最优热集成精馏序列;

3)采用热泵精馏;

4)采用多效精馏流程;

5)采用热耦合精馏。

(3)精馏系统与整个工艺过程的综合优化节能

将整个工艺系统过程中各处的能量统一起来考虑,综合利用,提高整个过程的用能效率,达到最大程度的节省能量。

本节介绍实用的精馏节能技术。

7. 2. 1 精馏塔的多股进料和侧线采出

Distillation Columns with Multi-feeds and Multi-sidestreams

一、多股进料

分离对象:组分相同,浓度不同的多股料液

分离方法:

多个常规精馏塔分别处理多股料液

多股料液混合后进入同一精馏塔

多股料液从不同位置进入同一精馏塔

例:易挥发组分浓度分别为z1、z2的A、B二组分体系混合液,流率分别为F1和F2,要把这两种原料液精馏分离成A、B纯组分产品,可考虑以下三种方式,如图7-3所示。

图7-3 两种不同浓度进料的精馏流程

7-3(a)是用两个常规精馏塔分别处理两股原料液,即“两塔式”分离;图7-3(b)

是原料液混合进料,即把浓度不同的两种原料液混合后,用一个常规精馏塔分离的“进料液

混合一塔式”;图7-3(c)是采用具有两个进料口的复杂塔,两股原料液分别在适当位置加

入塔内,即“两段进料一塔式”。采用两塔式,虽然所需热量未必比其他方式多,但设备费明

显较高。后两种分离方式都采用一个塔,但如图7-4所示,两段进料一塔式分离过程的操作

线更接近于平衡线,各平衡级传质和传热的推这样

McCabe-Th 二、侧线塔

分离三组分混合物为例,若其中某一个组分的含量很少或者对组分之间的切割要求不

严格,则采用侧线塔代替两个相邻的常规塔,可降低基建投资和操作费用。

线出料位置确定的原则:若第一个塔是A/BC 切割塔,则改用侧线出料时,侧线出料位

置在进料板之下;若第一个塔为AB/C 切割塔,则侧线出料位置在进料板之上。砍掉原第二塔。

当侧线出料位置在进料板之上,挥发度αAC >>αBC 时,侧线出

浓度和A 的最小浓度由进料组成所决定,

与塔顶至侧线板之间的板数和回流比无

关,

图动力减少,精馏过程的热力学效率得以提高,

就减少了有效能损失。然而由于精馏段操作斜率减小,回流比减小,所需塔板数增加。

图7-4 精馏塔iele 图

以侧主要产品是B ,并且相对料中B 的最大Glinos 建议用下列公式估计侧线中A 的最小浓度:min min ,V x AS 和最小上升蒸汽量

()()()

1min ,?+1?=AB CF BF BC BC AF AS x x x ααx α (7-25) AF BC CF BF AB x x x F V +?=1

min αα (7-26) 式中下标A 、B 、C 为组分,F 和S 分别表示进料和侧线出料。

由式(7-25)可知,当进料A 含量很低,并且时,1>>AB α有可能获得高纯度的侧线产品B。

(a) 两塔式 (b) 进料液混合一塔式(c )两段进料一塔式

该式可作为制定方案阶段决定是否采用侧线塔的判据。7. 2. 2 热泵精馏 Heat Pump Distillation

将温度较低的塔顶蒸汽经过压缩升温后作为塔底再沸器的热源,称为热泵精馏。

泵 (见图使塔顶

物料冷凝。汽化后的冷剂进入压缩机升压,然后在压缩机出口压

冷凝成液体,如此循

环不为闭式热泵。

图7-6—节流阀。

7. 2. 3 Distillation wi 置第二再沸器,在精馏段设置

第二冷凝器,则精馏段和提馏段各有两条操作线。

用于精馏塔的热泵主要有两种形式。第1类热7-5)

是用外界的工作介质为冷剂,

液态冷剂在冷凝器中蒸发,力下在再沸器将热量传递给塔釜物料,本身已。这种塔内物料与制冷系统的工质两者之间封闭的系统称

第2类热泵是以过程本身的物料为制冷系统的工作介质,称

为开式热泵系统。其中一种形式是以塔釜物料为工质,在冷凝器

汽化,取消再沸器,如图7-6a 所示。另一种形式是以塔顶物料

为工质,在再沸器冷凝,取消冷凝器,见图7-6b。

开式热泵1—精馏塔,2—冷凝器,3—再沸器,4—压缩机,5设置中间冷凝器和中间再沸器的精馏

th middle-condenser and/or middle-reboiler

分析图所示的二级再沸和二级冷凝精馏塔,即在提馏段设

7. 2. 4 Systems

一、多效精馏 Multi-effect Distillation

he theory of multi-effect distillation is that the vapors from the first evaporator condense in

the second and their heat of condensation serve to boil the sea water in the second evaporator. In

plainer terms, the second condenser acts as a condenser for the vapors of the first which in turn acts

as a heater for the water in that evaporator. Each evaporator in the series is called an "effect".

is obvious that the boiling temperatures and pressures cannot be the same in each evaporator.

evaporator must be m r. Another requirem

condensing steam and those with the boiling sea

wate C. To

prov s of the plant.

juice

to ge developed during the 1980's are able to

oper minimize scaling among other problems.

side the effects is what ends up as drinking water, and a vacuum pump

cont 精馏系统的热集成 Heat-integrated Distillation T It A reduced pressure in the vapor space of the first aintained to account for the

difference in the boiling points of pure and salt wate ent to maintain reasonable heat exchange between the pipes containing the r, the temperature of the sea water must be several degrees lower than that of the condensing

steam. For example, if the heating steam entering the first effect is 100 degrees C at 1 atm, the

boiling temperature in the first evaporator must be 95 degrees C and the pressure of the vapor must

be 0.82 atm. At this pressure, the vapors entering the second condenser at 94.5 degrees ide a reasonable temperature difference across the pipes, the desired boiling temperature of the

second condenser would be 90 degrees C.

Pumps are necessary to deliver the fresh water at atmospheric pressure since the pressure in the

system is less than atmospheric. They are also necessary to exhaust the steam space of the

evaporators. A steam ejector coupled with a vacuum pump must also be employed to remove air and

other noncondensing gases which would accumulate and eventually stop the boiling process.

The amount of fresh water produced per unit amount of heating steam increases almost

proportionally with the number of stages. The problem is that increasing the number of effects

causes a higher investment. So, as in many other industrial processes, an optimum number of effects

must be determined depending on the need Multi-effect Distillation

Saline water is evaporated on one side of a tube wall while steam is condensed on the other

using heat of condensation.

History: Multi-effect Distillation, or MED, was used primarily by industry to evaporate t sugar and to evaporate water to get salt as commodities. There has also been use of this

distillation method for drinking water desalination. Earlier configurations were plagued (困扰) by

scaling problems due to the high temperatures involved, and for this reason have been largely

replace by Multi-stage Flash. However, newer processes ate at lower temperatures to Mechanism

Steam that condenses in rols ambient pressure in the effects. Heat exchangers come in different types, and the most

common consist of horizontal tubes with a falling film. The final condenser is itself a heat

exchanger in which incoming seawater is preheated by the condensate energy while the condensate

is cooled by the seawater. This circulation of condensate increases the efficiency as well since

energy needed to heat the seawater is acquired from within the system.

Benefits

1) a low operating cost when waste heat is used for the distillation process

rating costs when waste heat is not available for the distillation process

orrosion and scale

form 温差小于实际热源与实际热阱之间温差的

过程)、逆流(图7-9(c))(低压塔物料供给高压塔)和平流(图7-9(d))(高

压塔和低压塔分别进料)。

程中沸器用;由于1塔底产品的沸点高于2

塔顶。

用那种多效方式,两效

精馏备费增高;效数增加使得热交换器传热

增加。

压力和温度受系统临界压力和温度、热源的最高温度及

热敏性物料的耐受温度等的限制;低压塔往往要受塔顶冷凝器冷却水温度的限制。

有用三效的。

和一个冷凝器,如果能用物流直接传热来提供热量,则可

砍掉a )所示为按照产品组分相对挥

发度b )为四

2) the quality of the feed water is not as important as for a reverse osmosis system

3) the multi-effect flash system has a high GOR

4) the multi-effect flash system can utilize hot water instead of steam for the distillation

process. Hot water temperature is less affected by changes in the power plant generator load than

steam production

Cons :

1) high ope 2) the multi-effect flash system operates at high temperatures that increase c ation

多效原理不止适用于蒸发过程,原则上凡所需,均可应用这一原理。

同多效蒸发一样,多效精馏的热量和过程物流也可分为:并流(图7-9(a), (b))(高压

塔物料供给低压塔图7-9(a)所示的串联并流装置最为常见,该流

,外界只向第2塔供热,塔2顶部气体的冷凝潜

热供1塔再引出的蒸气露点。为了向第1塔再沸器传热,第

2塔必须在较高的压力下操作另外,按照操作压力的组合划分,多效精馏塔还

可以分为:①加压—常压;②加压—减压;③常压—

减压;④减压—减压。不论采操作所需热量与单塔精馏相比,可以减少30~40影响多效精馏应用的因素:

(1)投资的限制:效数增加,塔数相应增加,设温差减小,传热面积增大,故热交换器的投资费用也(2)操作条件的限制:高压塔的%。

由于这些限制,一般多效精馏的效数为2;个别也

二、热耦合精馏Thermally Coupled Distillation

简单精馏塔应设有一个再沸器再沸器和(或)冷凝器,实现热耦合。

图7-12给出简单精馏塔序列的热耦合示意流程。图7-12(递降顺序进行分离的两简单精馏塔的热耦合,第一塔的再沸器通过热耦合由第二塔的气

相物流取代,第一塔釜液仍为第二塔进料,四个塔段分别为1、2、3、4。图7-12

(

个塔

7-13(a)(b)分别为按照产品组分相对挥发度递增顺序进行分离的两简单精馏塔的热耦合

和“侧线提馏塔”结构;图7-13(a)中第一塔的冷凝器由热耦合代替。

7-14所示。图7-14(c )为热耦合的另一种结构,称之为隔

壁塔(dividing wall column ),即用一垂直挡板将塔分成两部分。

图7-14 预分离塔热耦合流程结构

段重新排列形成的“侧线蒸馏塔”结构。

图7-12 按相对挥发度递降顺序分离产品的简单精馏塔热耦合

(a)两简单精馏塔的热耦合 (b) 侧线精馏塔

图

图7-13 按相对挥发度递增顺序分离产品的简单精馏塔热耦合

(a)两简单精馏塔的热耦合 (b) 侧线精馏塔

预分离塔热耦合流程结构如图

即可节省设备投资,又可节省能耗。这种方式受到广泛注意和大量研究。但是,至今热耦合精馏并未在工业中获得广泛应用,这

是由于在操作中使主、副塔之间气液分配保持设计值是较困难的;分离难度越大,其对气液

分配偏离的灵敏度越大,操作越难稳定。因此,只对易分离体系推荐采用热耦精馏。

7.3分离流程的优化

Separation Process Optimization

7. 3. 1分离方法的选择和分离顺序数Selection of Feasible Separation Operations and the Number of Possible Separation Sequences

一、分离顺序数Number of Possib 元混合物只需一个塔就可以被分离成二个较纯的组分。

元混合物简单精馏塔分离

挥发度递增的顺序

C 个组分的物系,欲分离成

C 个热耦合精馏在热力学上是最理想的流程结构,所以,

le Separation Sequences

二对于三元混合物,欲将其分离成三个较纯的不同产品,需要两个塔,有两个可能的分离

流程方案,如图7-15所示的按照组分相对挥发度递降的顺序或递增的顺序分离出产品。

图7-15 三 (a) 产品组分相对挥发度递降的顺序 (b) 产品组分相对随溶液中组分数目的增加,可组合的流程方案显著增加。对基本纯的产品,需要C-1个塔,可组合成的流程方案数为:

)!

1(!)]!1(2[??=C C C S C (7-27) 照式(7-27)计算出的分离顺序数列于表7-2。 表7-2 用简单精馏塔分离时的分离塔数和分离顺序数

组分数,C 分离塔数 顺序数,S C 组分数,C 分离塔数 顺序数,S C

按 2 1 1 7 6 132

3 2 2 8 7 429

4 3

5 9 8 1430

5 4 14 10 9 4862

6 5 10 16796

42 11 以上仅是对一种简单分离方法而言,若要考虑多于一种分离方法的情况,则分离所需总

顺序数S 可按下式估算,

C C S T S 1?= (7-28)

式中T 为所考虑的不同分离方法数。

Notes :

(1)有些情况下,只有普通精馏塔的流程方案并非是最经济的。对于不同的产品要求、

料液侧线提馏塔、侧线精馏塔、多效精馏塔

和热泵精馏塔等复杂塔(2流

程方案数将成倍成倍地增加。

(3)当采分离剂时,往还要考虑离剂的回收循环使用,可能的分离顺序

数将增加更多。

二、分离方法的选择Selection of Feas 方法:

hanical separation operations

浓度和分离特性,往往还需要选用其他方案,如及特殊精馏塔,流程方案数将变得更多。

)除精馏外,还有其他分离方法,如萃取、吸收、吸附、膜分离等也可供选择时,用往分和因此,首要任务---选择合适的分离方法,用所选分离方法合成分离序列。

ible Separation Operations

Main Separation Operations 主要的分离(I )Mec Various techniques based on differences in: densities, sizes, surface properties, fluidities,

electrostatic charging, magnetic properties.

1)Mechanical separation techniques based on density differences

Settling 沉淀

Feed : Liquid + solid or another immiscible liquid

uid + solid or another immiscible liquid

Centrifuge 离心分离 Separating agent: Gravity

Product: Liq Principle of separation: density difference

Feed : Liquid + solid or another immiscible liquid

Separating agent: Centrifugal force

Product: Liquid + solid or another immiscible liquid

Principle of separation : density difference

Cyclone separation 旋风分离

Feed : Gas + solid or liquid

Separating agent: Flow (inertia 惯性)

sity difference

Product: Gas + solid or liquid

Principle of separation : den 2)Mechanical separation techniques based on size differences

Filtration 过滤

Feed : Liquid + solid

er medium

size of filter medium

Me Separating agent: Pressure reduction (energy) + filt Product: Liquid + solid

Principle of separation : size of solid larger than pore sh demister 网孔除沫

Feed : Gas + liquid

Separating agent: Pressure reduction (energy) + wire mesh

liquid droplets larger than pore size of filter medium, wetting

of fi Cen Products: Gas + liquid

Principle of separation : size of lter medium

trifugal filtration 离心过滤

Feed : Liquid + solid

trifugal force (energy) +filter medium

ize of solid larger than pore size of filter medium

rties

Separating agent: Cen Products: Liquid + solid

Principle of separation : s 3)Mechanical separation techniques based on differences in surface prope Flotation 浮选

Feed : Mixed, powdered suspended solids in liquid

ear liquid

ecies

echniques based on differences in fluidities

Separating agent: Added surfactants, rising air bubbles

Products: Two solids, cl Principle of separation : tendency of surfactants/rising air bubbles to adsorb preferentially on

one of the solid sp 4)Mechanical separation t Expression 压榨(挤出)

Feed : Liquid + solid

Separating agent: Mechanical force

nt

anical separation techniques based on differences in electrical charging Products: Liquid + solid

Principle of separation : tendency of liquid to flow under applied pressure gradie 5)Mech

Electrostatic precipitation 静电沉淀

Feed : Gas + fine solids

Separating agent: Electric field

Products: Gas + fine solids

Principle of separation : charge on fine solid particles

properties

6)Mechanical separation techniques based ondifferences in magnetic Magnetic separation

Feed : Mixed powdered solids

tion operations

Separating agent: Magnetic field

Products: Two solids

Principle of separation : Attraction of material in magnetic field

(II )Equilibrium-based separa Distillation 精馏

Evaporation 蒸发

Absorption 吸收

Extraction 萃取

Cr ublimation 升华

d separation operations

扩散

反渗透

tillation 分子蒸馏

the Selection of Feasible Separation Operations

best separation process must frequently be made from among a number of

feasible candidates. The important factors in the selection of feasible separation operations include

feed s that can be exploited, and certain characteristics

of the candidate separation operations.

, particularly concentration of species to be recovered or separated;

d/or gas).相态

he most important feed conditions are composition and flow rate, because the other conditions

(tem pressors, and heat

exch as those based on the use of barriers or solid agents, perform

best te in the species to be recovered.

the

con ical in the mixture. In general, the more dilute the chemical is in the

mixture, the higher its sales price is.

ystallization 结晶

Adsorption 吸附

Ion-exchange 离子交换

Drying 干燥

Leaching 浸取

Chromatography 色谱

S ……

(III )Rate-base Gas diffusion 气体Microfiltraion 微滤Ultrafiltration 超滤Nanofiltration 纳滤

Reverse Osmosis Electrodialysis 电渗析

Molecular dis

Factors That Influence The selection of a and product conditions, property difference A. Feed conditions

1. Composition 组成

2. Flow rate;流率

3. Temperature;温度

4. Pressure;压力

5. Phase state (solid, liquid, an T perature, pressure, and phase condition) can be altered by pumps, com angers to fit the required conditions of a particular candidate separation operation. In general,

however, the vaporization of a liquid feed that has a high heat of vaporization, the condensation of a

vapor feed with a refrigerant, and/or the compression of a vapor feed can add significantly to the

cost. Some separation operations, such on feeds that are dilu The cost of recovering and purifying a chemical contained in a mixture depends strongly on centration of that chem

B. Product conditions

子本身性质的差异,这里称之为分子性质。

olecular weight 分子量;van der Waals volume 范德华体积(分子体

积)ic factor)(偏心因子);Dipole moment 偶极矩;Polarity

(极;dielectric constant (介电常数);Melting point (熔点);Boiling point (沸Thermodynamic and transport properties: vapor pressure 蒸汽压、

solubility 溶解rt properties.

-up; 易于放大

于分级

sure, and phase-state requirements;

based on a barrier are more expensive to stage than those based on the use of a solid

agen ize. For capacities requiring a larger size, parallel

unit n.

Exc s, the capacity of a single unit can be doubled for

an a bout 50%. If two parallel units are installed, the additional

inve s

Ope e of staging Need for parallel units

1. Required purities of products;

2. Temperatures;

3. Pressures;

4. Phase states.

The most important product conditions are the required purities because, again, the other

conditions listed can be altered by energy transfer after the separation is achieved.

C. Property differences that may be exploited

1. Molecular;

2. Thermodynamic;

3. Transport.

宏观性质的差异归根到底来自分分子性质Molecular: M ;Molecular shape 分子形状 (Acentr 性);Charge (电荷)

点)等。

热力学与传递性质度、adsorption 吸附、diffusion 扩散等。

It is important to consider both molecular and bulk thermodynamic and transpo D. Characteristics of separation operation

1. Ease of scale

2. Ease of staging; 易

3. Temperature, pres

4. Physical size limitations; 占地

5. Energy requirements. 能耗

Some separation operations are well understood and can be readily designed from a

mathematical model and/or scaled up to a commercial size from laboratory data.

Operations t or the creation or addition of a second phase.

Some operations are limited to a maximum s s must be provided. The choice of single or parallel units must be given careful consideratio ept for size constraints or fabrication problem dditional investment cost of only a stment is 100%.

Ease of Scale-up of the Most Common Separation Operation ration in decreasing Ease of scale-up Eas Dist Easy No need illation Absorption Easy No need Extractive and azeotropic distillation Easy No need

Liquid-liquid extraction

Easy

Sometimes Membranes Repressurization required between Almost always

stages Adsorption Easy Only for regeneration cycle

Crystallization Not easy Sometimes

Drying Not convenient Sometimes

Those operations ranked near the top are frequently designed without the need for any

labo 不需要小试或中试. Operations

bo 中中间几个过程的设计往往需要小试数据,

ations near the bottom requi t-plant tests on actual feed mi 中后面几个过

要实际物料的中试实验. Also included in the table is an indication of the ease of

to wh tent parallel units may be r to handle high

分离方法选择准则

离方法尚无严格的规则可遵循,而是采用探试规则。这些探对象的热力学性质进行所得到的结论。显然,根据探试规则得出的结

定是最佳方案,但是它能大量案数,以提高设计速ratory data or pilot-plant tests 表中前几个过程的设计一般near the middle usually require la ratory data 表while oper re pilo xtures 表程的设计需providing multiple stages and at ex equired capacities.

选择分试规则是根据过去的

经验和对研究定量分析论不一减少可能的方度。

选择分离方法的探试规则如下:

① 分离方法的成熟(技术与应用)程度。

② 选择具有较大分离因子的分离过程。

表7-3 影响分离因子的物质性质

分子性质

受影响的分离过程举例 分子性质 受影响的分离过程举例 分子量

精馏,蒸发,气相扩散 偶极矩、极性 萃取、吸附 分子形状

吸附,结晶 分子电负荷 电除法、电除雾 分子体积 吸附 化学活性 化学吸收、反应精馏

③

尽量避免极端的过程条件(温度、压力、pH 值等)。。 。。 ,只有在精馏方案被否定后才考虑其他分离

)精馏是一个使用能量分离剂的平衡分离

作方便;(c )有成熟的理论和实践;(d )没

有产品数量的限制,适合于不同规模的分离;常,否定精馏方案的充分理由是分离因子小于1.0对精馏

艺条件进与其比较后再方案的取舍。

Distill ④

优先选择平衡分离过程而不选择速度控制过程⑤

当分离因子相同时,选择能量分离剂而不选择质量分离剂。当采用质量分离剂时,需要后续流程增设一个分离器用于分离剂和产品再分离,因而增加了分离过程的费用。 ⑥ 在选择分离方法时应首先考虑采用精馏方案,因为精馏分离具有突出的优势:(a 过程;(b )系统内不含有固体物料,操(e )常常只需要能位等级很低的分离

剂。通5。除此之外,尚需的工行仔细的研究,并他方案进行决定精馏ation:

mos mm Adv ag t co on type of separation 90-95 % of all separations

ant es

1. s

2. has rel

3. is hard to beat if :

om ? co Disadvant has a imple flow sheet

atively low capital investment

? c ponents have a relative volatility of 1.2 or more

mponents are thermally stable ages

1. has a lo

2. require

3. may no es are involved or

t in small concentrations, from

forms of a diluent, such as water.

n

.2

ermally stable

reactions /explosive conditions do not exist

eaknesses of distillation and other vapor-liquid separation techniques m can be easily vaporized or condensed, distillation or a related

erred. Reasons of this choice are:

easonable equipment costs. High degrees of separation even with o 1.2.

2. sep oughput/unit volume of equipment is highest for

3. w tion column’s capacity increases the capital investment

-up factors for other techniques often lead to multiple units capital costs.

4. plex ,

oes not cos ey components, < 1.2. In these situations azeotropic or

ith low concentration < 20%; (ii) If small concentrations (few percent) of high w energy efficiency

s thermal stability of compound at its boiling point

t be attractive when:

? azeotrop ? it is necessary to separate high boiling components, presen large Factors favoring distillatio ? Relative volatility is greater than 1? Products are th ? Rate is 2500-4500 kg/day or more

? High corrosion rates/unwanted side Strengths and w Economically, if a strea vapor-liquid seaparation technique is generally pref 1. Large number of stages at r low relative volatilities, down t Process equipment requirements in terms of # of units needed are small compared to other aration techniques involving MSA’s. Thr distillation.

Lo scale-up factors. Doubling a distilla by about 1.5 times. Higher scale arranged in parallel, resulting in higher Energy costs usually run second in impact to capital costs. Substitution of a more com higher-investment but lower-energy usage process for an existing distillation usually d pay off in reduced energy costs. Besides, distillation is suitable for heat integration to cut energy ts.

Factors which limit distillation separation efficiency

1 Low relative volatility between k extractive distillation, pervaporation, solvent extraction and adsorption may be used.

2 Feed composition and product purity requirements: (i) If the product of interest is a high

boiler w boiling contaminants must be removed from a desired product. High capital and energy costs. (iii) If the boiling range of one set of components overlaps the boiling range of

another set of components from which it must be separated. Many distillation columns umn costs and vacuum pump costs increase significantly.

ess. Does not scale down well, investment

st.

reactions.

Ste c 1. Esta would be required.

3 Need for extreme temperatures and pressures. For T > 250oC or T < -40oC, energy costs

increase immensely. For P > 750psi (5MPa) column costs, for P < -15 mmHg (2kPa), col 4 Low production rates, only a few tons/day or l does not reduce as much as scaleup factor as production capacity is reduced. Availability of steam may be a problem, alternative energy sources such as electricity has a higher co 5 Presence of undesirable reactions at column temperatures. (i) Thermally unstable

components in the feed can undergo reactions leading to significant product loss or formation of byproducts difficult to separate; (ii) Column fouling rates may be high due to production of solid precipitates or polymers; (iii) Corrosion may necessitate use of rare metals of construction; (iv) Explosion hazards when feeds contain unstable materials causing free-radical ps ommon to designing all separation processes blish bases

Composition of feed and products

or 2. Obta Rate to be processed

Operating conditions (temperature, pressure)

Special conditions (presence of suspended solids or excursions of pH, temperature pressure) in basic data

Phase equilibrium or flux data (for membranes)

Density, viscosity, diffusion coefficients

Efficiency or mass transfer data (use plant data available)

rm process selection 3. Perfo

Critically influenced by bases and basic data

Complete performance 通用特性线 and economic evaluations 经济评价 4. Complete process design

Verify economics

May need to change process selection

Pro 1. Lay out the nature of the separation task; list feed rate and its composition and different product and their purities.

2. tion techniques taking into account various es of the feed components, and the production rate lyses for alternative procedures that use the selected separation cedure for separation process selection

streams required Apply first guides for deciding on alternative separa factors regarding physical, chemical properti of the process.

3. Compare economic ana techniques.

热致相分离

热致相分离法 热致相分离法的英文缩写TIPS,是Thermally Induced Phase Separation 的简称.它的工艺过程及原理是在聚合物的熔点以上,将聚合物溶于高沸点,低挥发性的溶剂(又称稀释剂)中,形成均相溶液。然后降温冷却。在冷却过程中,体系会发生相分离。这个过程分两类,一类是固-液相分离(简称S-L相分离),一类是液-液相分离(L-L相分离)。控制适当的工艺条件,在分相之后,体系形成以聚合物为连续相,溶剂为分散相的两相结构。这时再选择适当的挥发性试剂(即萃取剂)把溶剂萃取出来,从而获得一定结构形状的聚合物微孔膜。与NIPS法相比,TIPS有许多优点:它通过较为迅速的热交换促使高分子溶液分相,而不是缓慢的溶剂一非溶剂交换;TIPS 法避免了NIPS法(非溶剂致相分离法)由于存在溶剂一非溶剂交换,导致成膜液中部分溶剂参与了聚合物的凝胶化,所以孔隙率低的缺点;TIPS法可用于难以采用NIPS法制备的结晶性聚合物微孔滤膜的制备,而且TIPS法的影响因素要比NIPS法少,更容易控制;由TIPS法可获得多种微观结构,如开孔,闭孔,各同向性,各异向性,非对称等。 热致相分离制膜步骤 TIPS法制备微孔膜的步骤主要有溶液的制备(可连续也可间歇制备)、膜浇注和后处理3步。具体操作为:(1)聚合物与高沸点、低分子量的液态或固态稀释剂混合,在高温时形成均相溶液;(2)将混合物溶液制成所需要的形状(平板、中空纤维或管状);(3)冷却溶液使其发生相分离;(4)除去稀释剂(常用溶剂萃取);(5)除去萃取剂(蒸发)得到微孔结构。

热致相分离法成膜的影响因素 1、结晶与液液分相的竞争 热致相分离法制作无定形聚合物膜时,只需考虑高分子溶液的凝胶化的影响,因为只有高分子溶液的凝胶化才足以终止液液分相的演化过程. 但是对于目前通常选用的结晶性聚合物来说,就必须考虑以下3 种可能的相变过程:聚合物结晶引起的固液分相、溶剂结晶接着聚合物结晶和液液分相接着聚合物结晶. 发生何种类型的相变完全由组分的浓度和分相温度决定. 2、溶液浓度的影响 降低高分子溶液的浓度会促进液液分相、抑制聚合物的结晶,往往容易得到连通性较好的微孔结构. 对于这一现象,有以下几点原因: (1) 由相图的杠杆定则可知,TIPS 分相过程会产生更多的富溶剂相,富聚合物相的结晶固化对液液分相的抑制作用减小; (2) 富溶剂相的成核几率增加(因Δμs 增加) ,分相速率也增加;相反,富聚合物相的成核过程受到抑制; (3) 高分子溶液粘度的降低亦会促进富溶剂相的核间聚结,所以更可能出现连通性高的孔结构. 3、稀释剂的影响 稀释剂的流动性和结晶也会抑制(甚至终止) 液液分相的动力学过程。就这一点来说,其机理完全类似于聚合物结晶的影响. 稀释剂的另一方面的重要影响是,它们与聚合物的相互作用(参数χ和r) 的差异会导致完全不同性质的相图结构,并引起相变机理和成膜的最终孔结构的巨大差异。参数χ和r 值的影响可以根据高分子溶液的相容性判据来评价。 4、聚合物分子量的影响

第一章绪论 1.列出5种使用ESA和5种使用MSA的分离操作。 答:属于ESA分离操作的有精馏、萃取精馏、吸收蒸出、再沸蒸出、共沸精馏。 属于MSA分离操作的有萃取精馏、液-液萃取、液-液萃取(双溶剂)、吸收、 吸附。 2.比较使用ESA与MSA分离方法的优缺点。 答:当被分离组分间相对挥发度很小,必须采用具有大量塔板数的精馏塔才能分 离时,就要考虑采用萃取精馏(MSA),但萃取精馏需要加入大量萃取剂, 萃取剂的分离比较困难,需要消耗较多能量,因此,分离混合物优先选择能 量媒介(ESA)方法。 3.气体分离与渗透蒸发这两种膜分离过程有何区别? 答:气体分离与渗透蒸发式两种正在开发应用中的膜技术。气体分离更成熟些, 渗透蒸发是有相变的膜分离过程,利用混合液体中不同组分在膜中溶解与扩 散性能的差别而实现分离。 5.海水的渗透压由下式近似计算: π=RTC/M, 式中C为溶解盐的浓度,g/cm3;M为离子状态的各种溶剂的平均分子量。若从含盐0.035 g/cm3的海水中制取纯水,M=31.5,操作温度为298K。问反渗透膜两侧的最小压差应为多少kPa? 答:渗透压π=RTC/M=8.314×298×0.035/31.5=2.753kPa。 所以反渗透膜两侧的最小压差应为2.753kPa。 9. 假定有一绝热平衡闪蒸过程,所有变量表示在所附简图中。求: (1)总变更量数Nv; (2)有关变更量的独立方程数Nc; (3)设计变量数Ni; (4)固定和可调设计变量数Nx , Na; (5)对典型的绝热闪蒸过程,你 将推荐规定哪些变量? 思路1: 3股物流均视为单相物流, 总变量数Nv=3(C+2)=3c+6 独立方程数Nc F zi T F P F V , yi ,Tv , Pv L , x i , T L , P L 习题5附图

典型例题-计算题 1. 已知第一脱甲烷塔的进料组成及操作条件下各组分的相平衡常数如下表所示,要求甲烷的蒸出率为98%,乙烯的回收率为96%,试分别按清晰分割和不清晰分割方法计算馏出液和釜液的组成, 解: 取100Kmol 进料为基准,选取甲烷为轻关键组分,乙烯为重关键组分。 按清晰分割的概念,组分1为轻组分,全部从塔顶馏出液在采出,组分4、5、6、7为重组分,全部从塔釜液中采出。 由于甲烷的蒸出率为98% Kmol D 684.598.08.52=?=; Kmol B 116.0684.58.52=-= 乙烯的回收率为96% Kmol B 872.3196.02.333=?=;Kmol D 328.1872.312.333=-= 或Kmol B B i i 188.5970.030.050.07.25872.31116.07 2 =+++++==∑= 828.0812.408.3311===D D x D ;139.0812.40684 .522===D D x D 002.0188.59116.022===B B x B ;538.0188.59872.3133===B B x B 434.0188.5970.2544===B B x B ;008.0 188.5950.055===B B x B 005.0188.5930.066=== B B x B ;012.0188.5970.077===B B x B 将计算结果列表如下: 不清晰分割物料衡算 由H i iH K K = α

由于氢气的相对挥发度很大,该组分全部从塔顶馏出液中采出。 由 3 3 3 B D B D m N i i i α=和i i i B D F +=分别计算组分4、5、6、7的分布。 对组分4: 0074.0872 .31328.1643.092.333 444===B D B D m N α;而447.25B D += 由此计算得189.04=D ;511.254=B 对组分5: 00001.0872 .31 328.1118.092.333555===B D B D m N i α;而555.0B D += 由此计算得0.05≈D ;50.05=B 将计算结果列表如下: 2. 要求在常压下分离环己烷a.(沸点80.8℃)和苯b.(沸点80.2℃),它们的恒沸组成为苯(摩尔分数),共沸点77.4℃,现以丙酮为恒沸剂进行恒沸精馏,丙酮与环己烷形成恒沸物,共沸组成为(环己烷摩尔分数),若希望得到几乎纯净的苯,试计算: ①所需恒沸剂量。 ②塔顶、塔釜馏出物量各为多少。(以100kmol/h 进料计) 解:以100kmol/h 进料为基准,设丙酮恒沸剂的用量为Skg ,恰好与料液中的环己烷组成恒沸物,进料量和塔顶恒沸物的量和组成分别为Di Fi x x D F ,,,。 对环己烷作物料平衡 11F D Fx Dx =; kmol x Fx D D F 8360 .0498 .010011=?== 恒沸剂S 的用量为kmol Dx S D 2.3340.0833=?== 由于塔釜希望得到几乎纯净的苯,kmol Fx W W F 2.50502.010022=?=== 3. 甲醇丙酮b.在55.7℃时形成恒沸物,其恒沸组成为198.01=x ,水和苯均可作为萃取剂进行萃取精馏以分离甲醇和丙酮,试通过计算确定水c.与苯d.的选择度,并据理说明哪种萃取剂更佳及塔顶馏出液各为何种物质

分离工程 一、单项选择题(共27空,每空2分,共54分) 1. 按所依据的物理化学原理,传质分离过程可以分为________________分离过程和________________ 分离过程,常见的平衡分离过程有__________________、__________________、_________________。 2. 表征表征能量被利用的程度有两类效率:________________和_________________。要降低分离过程的能耗,提高其___________________效率,就应该采取措施减小过程的有效能损失。有效能损失是由_________________引起的。 3. 泡露点计算是分离过程设计中最基本的汽液平衡计算,按规定哪些变量和计算哪些变量可分为如下四种类型:________________________、________________________、________________________和________________________。 4. 影响气液传质设备处理能力的主要因素有______________、______________、_______________和________________。 5. 多组分多级分离过程严格计算中围绕非平衡级所建立的MERQ 方程分别是指________________________、________________________、________________________和________________________。 6. 常见的精馏过程节能途径有________________________________________、________________________________________、 ________________________________________。 7. 理想气体和理想溶液混合物传热速率________________最小分离功,非理想溶液混和物传热速率________________最小分离功,最小分离功的大小标志着_______________。 二、不定项选择题(共15小题,每题2分,共计30分) 1. 当把一个气相冷凝时,开始产生液滴的点叫作() A.露点 B.临界点 C.泡点 D.熔点 . 2. 闪蒸是单级蒸馏过程,所能达到的分离程度() A.很高 B.较低 C.只是冷凝过程,无分离作用 D.只是气化过程,无分离作用 3. 设计变量数就是() A.设计时所涉及的变量数 B.约束数 C.独立变量数与约束数的和 D.独立变量数与约束数的差 4. 在多组分混合物的吸收过程中,不同组分和不同塔段的吸收程度是不同的。()一般主要在靠近塔顶的几级被吸收,在其余级变化很小。 A.轻关键组分 B.重关键组分 C.轻非关键组分 D.重非关键组分 5. 多组分精馏与多组分吸收过程均不能对所有组分规定分离要求,而只能对分离操作中起关键作用的组分即关键组分规定分离要求,其中多组分精馏过程最多只能有( )个关键组分,多组分吸收过程最多只能有( )个关键组分。() A.1 B.2 C.3 D.4 6. 下列各单元中,( )单元的可调设计变量数为 0,( )单元的可调设计变量数为 1。() A.混合器 B.分相器 C.分配器 D.再沸器 7. 对一个恒沸精馏过程,从塔内分出的最低温度的恒沸物() A.一定是做为塔底产品得到 B.一定是为塔顶产品得到 C.可能是塔项产品,也可能是塔底产品 D.视具体情况而变 8. 如果二元物系有最低压力恒沸物存在,则此二元物系所形成的溶液一定是() A.正偏差溶液 B.理想溶液 C.负偏差溶液 D.不一定 9. 下列哪一个是机械分离过程() A.蒸馏 B.吸收 C.膜分离 D.离心分离 10. 气液两相处于平衡时()

研究生《分离工程》考试试卷(2009-12) 年级 专业 导师 姓名 成绩 一、填空题(20分) 1. 按所依据的物理化学原理不同,传质分离过程可分为两类,即 平衡分离过程 和 速率控制分离过程 。 分离过程常借助分离剂将均相混合物变成两相系统,分离剂有 能量媒介(ESA ) 和 物质媒介(MSA ) 两种类型. 2. 影响板式精馏塔分离效率的因素包括: 传质速率 , 流型和混 合 效应 , 雾沫夹带 和 物性的影响 。 4. 精馏操作中, 以板效率定义理论板和实际板的差异, 以汽相浓度表示的板效率定义为: (数学式,在第i 块板上) i i i+1 MV *i+1y -y E = y -y 。 5. 萃取精馏中溶剂的作用可以概括为两点: 对原溶液各组分产生不同程度的作用 和 稀释原溶液,减小各组分相互作用 。 6. 全回流精馏状态下得到的理论板数是,,,,,lg lg D lk B hk D hk B lk m lk hk x x x x N α??? ? ?? ? = 为最少理论塔板数 , 而最小回流比为 1iB Di m i iB x R ααθ=--∑ 理论塔板数无穷多时的回流比 。 7. 液液萃取的分配比定义为: 达到萃取平衡时,被萃物在萃取相中的浓度与被萃物在被萃相中的浓度之比 . 8. 固膜分离技术包括: 微过滤 超过滤 和 反渗透

等。 9. 分离的过程耦合是将不同性质的分离过程自身或与反应过程耦合起来,例如:萃取结晶、吸附蒸馏、化学吸收和化学蒸馏等. 10. 结晶图中,饱和S-S和过饱和曲线T-T将整个区域分为3个区,其中S-S和T-T之间的区称为亚稳定区,它又分为刺激结晶区和养晶区两个区。 11 相平衡常数的计算方法有状态方程法和活度系数法两种方法 12. 相平衡关系可用相图,相平衡常数和分离因子等来表达。 13. 通常所说多组分精馏的FUG简捷计算法中,F代表芬斯克方程,用于计算全回流操作时,达到分离要求所需要的最少理论塔板数,U代表恩德吾特公式,用于计算最小回流比,G代表吉利兰关联,用于确定实际回流比下所需理论塔板数。 14. 如果想用离子交换法去除溶液中的Na+,应用阳离子型的离子交换树脂,并用稀酸洗脱。 二、简答题(20) 1. 什么是物料的露点?它与物料的哪些参数有关? 答:物料的露点分为露点温度和露点压力两类。当压力一定时,物料蒸汽凝结出第一个液滴时的温度为露点温度;当温度一定,恒温增压到结出第一滴露珠时的压力为露点压力。它与物料的粘度,沸点等参数有关,也与气体压力以及待结露物质在气体中含量有关。。 2. 反胶束萃取的萃取效率与什么效率有关? 答:影响反胶束萃取蛋白质的主要因素,如下: 1)与反胶束相有关因素包括:表面活性剂的种类、表面活性剂的浓度、有机溶剂的种类、助表面活性剂及其浓度;

编订:__________________ 单位:__________________ 时间:__________________ 非均相分离过程及危险性 分析(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-1890-54 非均相分离过程及危险性分析(正 式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 化工生产中的原料、半成品、排放的废物等大多为混合物,为了进行加工,得到纯度较高的产品以及环保的需要等,常常要对混合物进行分离。混合物可分为均相(混合)物系和非均相(混合)物系。均相(混合)物系是指不同组分的物质混合形成一个相的物系,如不同组分的气体组成的混合气体、能相互溶解的液体组成的各种溶液、气体溶解于液体得到的溶液等;非均相(混合)物系是指存在两个(或两个以上)相的混合物,如雾(气相—液相)、烟尘(气相—固相)、悬浮液(液相—固相)、乳浊液(两种不同的液相)等。非均相物系中,有一相处于分散状态,称为分散相,如雾中的小水滴、烟尘中的尘粒、悬浮液中的固体颗粒、乳浊液中分散成小液滴的那个液相;另一相必然处于连

第一章绪论1.分离技术的三种分类方法各有什么特点? 答:(1)按被分离物质的性质分类分为物理分离法、化学分离法、物理化学分离法。 (2)按分离过程的本质分类分为平衡分离过程、速度差分离过程、反应分离过程。 (3)场流分类法 2.分离富集的目的? 答:①定量分析的试样通常是复杂物质,试样中其他组分的存在常常影响某些组分的定量测定,干扰严重时甚至使分析工作无法进行。这时必须根据试样的具体情况,采用适当的分离方法,把干扰组分分离除去,然后才能进行定量测定。②如果要进行试样的全分析,往往需要把各种组分适当的分离,而后分别加以鉴定或测定。③而对于试样中的某些痕量组分,进行分离的同时往往也就进行了必要的浓缩和富集,于是就便于测定。因此物质的化学分离和测定具有同样重要意义。 3.什么是直接分离和间接分离? 答:直接分离是将待测组分从复杂的干扰组分分离出来;间接分离是将干扰组分转入新相,而将待测组分留在原水相中。 4.阐述浓缩、富集和纯化三个概念的差异与联系? 答:富集:通过分离,使目标组分在某空间区域的浓度增大。浓缩:将溶剂部分分离,使溶质浓度 提高的过程。纯化:通过分离使某种物质的纯度提高的过程。 根据目标组分在原始溶液中的相对含量(摩尔分数)的不同进行区分:

(方法 被分离组分的摩尔分数)富集 <0.1;浓缩 0.1-0.9;纯化 >0.9。 5.回收因子、分离因子和富集倍数有什么区别和联系? 答:(1)被分离物质在分离过程中损失量的多少,某组分的回收程度,用回收率来表示。 待测组分A 的回收率,用RA 表示,QA °---为富集前待测物的量;QA---富集后待测物的量。%100?=οA A A Q Q R (2)分离因子:两组分的分离程度。用SA , B 表示。B A B A B A B ,//R R Q Q Q Q S A =??= A —待测组分; B —干扰组分。如果待测组分A 符合定量要求,即可认为QA ≈ Q oA ,SA,B ≈ Q oB/QB = 1/RB ,常量组分测定:SA,B ≈103;分离因子越大,分离效果越好。 (3)富集倍数:目标组分和基体组分的回收率之比,用F 表示,οο M M T T M T Q Q Q Q R R F //== RT 为组分的回收率;RM 为基体的回收率; QT °为富集前待测物的量; QT 为富集后待测物的量;QM °为富集前基体的量;QM 为富集后基体的量。 第二章 分离过程中的热力学 2.气体分子吸附在固体吸附剂表面时,某吸附等温线可以由朗格缪尔吸附方程得到。试分析吸附物质的吸附平衡常数K 与该气体物质在气相的分压p 需满足什么条件才能使朗格缪尔吸附等温线近似为直线。 答:溶质吸附量q 与溶质气体分压p 的关系可以用朗格缪尔吸附方程表示:p K p K q q A A +=1max ,式中qmax 为溶质在固相表面以单分子层覆盖的最大容量;KA 为溶质的吸附平衡常数。在低压时,p K q q p K A A max 1=,《。

第一章 1. 列出5种使用ESA 和5种使用MSA 的分离操作。 答:属于ESA 分离操作的有精馏、萃取精馏、吸收蒸出、再沸蒸出、共沸精馏。 属于MSA 分离操作的有萃取精馏、液-液萃取、液-液萃取(双溶剂)、吸收、吸附。 5.海水的渗透压由下式近似计算:π=RTC/M ,式中C 为溶解盐的浓度,g/cm 3;M 为离子状态的各种溶剂的平均分子量。若从含盐0.035 g/cm 3的海水中制取纯水,M=31.5,操作温度为298K 。问反渗透膜两侧的最小压差应为多少kPa? 答:渗透压π=RTC/M =8.314×298×0.035/31.5=2.753kPa 。 所以反渗透膜两侧的最小压差应为2.753kPa 。 9.假定有一绝热平衡闪蒸过程,所有变量表示在所附简图中。求: (1) 总变更量数Nv; (2) 有关变更量的独立方程数Nc ; (3) 设计变量数Ni; (4) 固定和可调设计变量数Nx , Na ; (5) 对典型的绝热闪蒸过程,你 将推 荐规定哪些变量? 思路1: 3股物流均视为单相物流, 总变量数Nv=3(C+2)=3c+6 独立方程数Nc 物料衡算式 C 个 热量衡算式1个 相平衡组成关系式C 个 1个平衡温度等式 1个平衡压力等式 共2C+3个 故设计变量Ni =Nv-Ni=3C+6-(2C+3)=C+3 固定设计变量Nx =C+2,加上节流后的压力,共C+3个 可调设计变量Na =0 解: (1) Nv = 3 ( c+2 ) (2) Nc 物 c 能 1 相 c 内在(P ,T) 2 Nc = 2c+3 (3) Ni = Nv – Nc = c+3 V -2 F z i T F P F V , y i ,T v , P v L , x i , T L , P L 习题5附图

分离工程习题 一、填空: 1、分离过程分为(机械分离方法)和(传质分离)两大类。 2、传质分离过程分为(平衡分离过程)和(速率分离过程)两大类。 3、分离剂可以是(能量)和(物质)。 4、机械分离过程是(过滤、离心分离)、旋风分离、静电除尘 5、速率分离过程是超滤、渗析(膜分离、渗透)。 6、平衡分离过程是(吸收、萃取)、精馏、蒸发。 7、气液平相衡常数定义为(气相组成与液相组成的比值)。 8、理想气体的平衡常数与(组成)无关。 9、活度是(修正的)浓度。 10、低压下二元非理想溶液的相对挥发度α12等于(02 201 1p p γγ)。 11、气液两相处于平衡时,(化学位)相等。 12、Lewis 提出了等价于化学位的物理量(逸度)。 13、逸度是(修正的)压力。 14、在多组分精馏中塔顶温度是由(露点方程)方程求定的。 15、露点方程的表达式为(∑=1K /y i i ) 16、泡点方程的表达式为(∑=1x K i i )。 17、泡点温度计算时若1x K i i >∑,温度应调(小)。 18、泡点压力计算时若1x K i i >∑,压力应调(大)。 19、在多组分精馏中塔底温度是由(泡点)方程求定的。 20、绝热闪蒸过程,节流后的温度(降低)。 21、若组成为Z i 的物系,1K /Z 1Z K i i i i >∑>∑且时,其相态为(气液两相)。 22、若组成为Z i 的物系,1Z K i i <∑时,其相态为(过冷液相)。 23、若组成为Z i 的物系,1K /Z i i <∑时,其相态为(过热气相)。 24、绝热闪蒸过程,饱和液相经节流后会有(气相)产生。 25、设计变量与独立变量之间的关系可用下式来表示(Ni =Nv -Nc )。 26、设计变量分为(固定设计变量)与(可调设计变量)。 27、回流比是(可调)(固定、可调)设计变量。 28、关键组分的相挥发度越大,精馏过程所需的最少理论板数(越少)。 29、分离要求越大,精馏过程所需的最少理论板数(越多)。 30、进料中易挥发含量越大,精馏过程所需的最少理论板数(不变)。 31、在萃取精馏中所选的萃取剂希望与塔顶馏出组份形成具有(正)偏差的非理想溶液。 32、在萃取精馏中所选的萃取剂使A P 1'值越(大)越 好。 33、在萃取精馏中所选的萃取剂希望与塔底组分形成具有(负)偏差的非理想溶液。 34、在萃取精馏中所选的萃取剂使A P 1'值越大,溶剂的选择性(增大)。 35、萃取精馏塔中,萃取剂是从塔(底)出来。 36、恒沸剂与组分形成最低温度的恒沸物时,恒沸剂从塔(顶)出来。 37、均相恒沸物在低压下其活度系数之比γγ12/应等于(02P )与(o 1P )之比。 38、在板式塔的吸收中,原料中的平衡常数小的组分主要在塔内(底)板被吸收。 39、吸收中平衡常数大的组分主要在塔内(顶)板被吸收。 40、吸收中平衡常数大的组分是(难)吸收组分。 41、吸收中平衡常数小的组分是(易)吸收组分。 42、吸收因子越大对吸收越(有利)。 43、温度越高对吸收越(不利)。 44、压力越高对吸收越(有利)。 45、吸收因子A (反比)于平衡常数。 46、吸收因子A (正比)于吸收剂用量L 。 47、吸收因子A (反比)于液气比。 48、完成一个给定的分离要求所需功最小的过程是(可逆)。

热致相分离法 热致相分离法的英文缩写TIPS,是Thermally Induced Phase Separation 的简称.它的工艺过程及原理是在聚合物的熔点以上,将聚合物溶于高沸点,低挥发性的溶剂(又称稀释剂)中,形成均相溶液。然后降温冷却。在冷却过程中,体系会发生相分离。这个过程分两类,一类是固-液相分离(简称S-L相分离),一类是液-液相分离(L-L相分离)。控制适当的工艺条件,在分相之后,体系形成以聚合物为连续相,溶剂为分散相的两相结构。这时再选择适当的挥发性试剂(即萃取剂)把溶剂萃取出来,从而获得一定结构形状的聚合物微孔膜。与NIPS法相比,TIPS有许多优点:它通过较为迅速的热交换促使高分子溶液分相,而不是缓慢的溶剂一非溶剂交换;TIPS法避免了NIPS法(非溶剂致相分离法)由于存在溶剂一非溶剂交换,导致成膜液中部分溶剂参与了聚合物的凝胶化,所以孔隙率低的缺点;TIPS 法可用于难以采用NIPS法制备的结晶性聚合物微孔滤膜的制备,而且TIPS 法的影响因素要比NIPS法少,更容易控制;由TIPS法可获得多种微观结构,如开孔,闭孔,各同向性,各异向性,非对称等。 热致相分离制膜步骤 TIPS法制备微孔膜的步骤主要有溶液的制备(可连续也可间歇制备)、膜浇注和后处理3步。具体操作为:(1)聚合物与高沸点、低分子量的液态或固态稀释剂混合,在高温时形成均相溶液;(2)将混合物溶液制成所需要的形状(平板、中空纤维或管状);(3)冷却溶液使其发生相分离;(4)除去稀释剂(常用溶剂萃取);(5)除去萃取剂(蒸发)得到微孔结构。 热致相分离法成膜的影响因素 1、结晶与液液分相的竞争 热致相分离法制作无定形聚合物膜时,只需考虑高分子溶液的凝胶化的影响,因为只有高分子溶液的凝胶化才足以终止液液分相的演化过程. 但是对于目前通常选用的结晶性聚合物来说,就必须考虑以下3 种可能的相变过程:聚合物结晶引起的固液分相、溶剂结晶接着聚合物结晶和液液分相接着聚合物结晶. 发生何种类型的相变完全由组分的浓度和分相温度决定.

化工分离过程过程性考核试卷(二) 一.填空题(每空1分,本大题共18分) 1.按照蒸馏方式划分,蒸馏可以分为简单蒸馏、平衡蒸馏、精馏和 特殊精馏。 2.相对挥发度等于1,说明物系不能用普通的蒸馏方法加以分离。 3.蒸馏中常用的相图为常压下的t-x-y相图和x-y相图。 4.连续精馏塔中,加料板以上的塔段称为精馏段,加料板以下的塔段称为提馏段。 5.精馏塔常见的进料热状况包括过冷液体、饱和液体、气液混合物、饱和蒸气 和过热蒸气。 6.间歇精馏的两种基本操作方式为恒回流比和恒回馏液组成。 7.精馏段的操作线方程为y=+,则回流比为3 ,塔顶馏出液组成为。 二、单项选择题:(每空1分,本大题共8分) 在每小题列出的四个备选项中选出一个正确答案的代号填写在题后的括号内。 8.操作中的精馏塔,若增加回流比,而其他操作条件不变,则下列结论正确的是(A ) 增加,x W降低增加,x W增加 降低,x W降低降低,x W增加 9.操作中的精馏塔,若保持F、x F、q、D不变,增加R,则提馏段下降液体量L (A ) A.增加 B.减少 C.不变 D.不确定 10.操作中的精馏塔,若将进料由饱和液体改为过冷液体,而其他操作条件不变,则下列结论正确的是(A ) 增加,x W降低增加,x W增加

降低,x W 降低 降低,x W 增加 11.在蒸馏所用的温度-组成相图中,位于泡点线和露点线之间的点所代表的状态为( C )。 A .饱和液体 B .饱和蒸气 C .气液两相混合物 D .过冷液体 12.精馏塔灵敏板的位置( C )。 A .一般靠近塔顶 B .一般靠近塔底 C . 一般靠近进料板 D .无确定的规律 13.饱和蒸气进料,进料热状况参数( D ) ﹤0 ﹤q ﹤1 C . q =1 D . q =0 14.操作中的精馏塔,若x F 减小,则( C ) 增加,x W 降低 增加,x W 增加 降低,x W 降低 降低,x W 增加 三、判断题:判断下列各题是否正确,正确的在题后括号内划√,错误的划×。(每小 题1分,本大题共8分) 15.精馏塔设计中,最小回流比对应的理论塔板数最少。( × ) 16.简单蒸馏和平衡蒸馏均为单级蒸馏操作。( √ ) 17.精馏塔设计中,全回流时所对应的理论塔板数最少。( √ ) 18.若板式塔内各塔板单板效率相同,则总板效率在数值上就等于单板效率。( × ) 19.对于高纯度分离时,一般可用测量塔顶温度来控制塔顶组成。( × ) 20.一般说来,同一层塔板的气相单板效率和液相单板效率在数值上并不相等。( √ ) 21.相对挥发度越大,说明混合液越易用蒸馏方法加以分离。( √ ) 22.理论板当量高度是指相当于一层理论板分离作用的填料层高度。( √ ) 四、名词解释题:(每小题3分,本大题共15分) 23.共沸精馏 若在两组分共沸液中加入第三组分(称为夹带剂),该组分能与原料液中的一个或两个组分形成新的共沸液,从而使原料液能用普通精馏方法予以分离,这种精馏操作称为共沸精馏。 24.萃取精馏 萃取精馏是向原料液中加入第三组分(称为萃取剂或溶剂),以改变原有组分间的相对挥发度而得以分离,萃取剂的沸点叫原料液中各组分的]沸点高很多,且不与组分形成恒沸液。 25. 恒摩尔流假定

高等分离技术复习题(2016) 1.判断萃取剂萃取能力强弱顺序并分析原因: (1)(C4H9O)3 P O;(C4H9O)2(C4H9)PO;(C4H9O)(C4H9)2 PO;(C4H9)3 PO; (2)(C4H9O)2P(O)OH;(C4H9O)(C4H9)P(O)OH;(C4H9)2P(O)OH; (3)(C8H17)3N;(C8H17)2NH;(C8H17)NH2; 1、判断萃取剂萃取能力强弱顺序并分析原因: (1)中性含磷萃取剂:以上萃取剂其萃取作用的关键是磷酰基(≡P=O),磷酰基(≡P=O)中O原子上的 电荷密度越大,其萃取能力越强。因为C4H9O-的电负性大于C4H9-,故C4H9O-的吸引电子能力大于C4H9-,C4H9-一般看做给电子基团。故萃取能力为: (C4H9O)3 P O<(C4H9O)2(C4H9)PO<(C4H9O)(C4H9)2 PO<(C4H9)3 PO; (2)酸性含磷萃取剂:对于含有=PO(OH)磷(膦)酸萃取剂来说,酸性含磷萃取剂的pKa(离解常数Ka 的负对数)是一个重要的参数,pKa越小,萃取剂的酸性越强,萃取剂的萃取能力就越大。由于酸性(C4H9O)2P(O)OH>(C4H9O)(C4H9)P(O)OH>(C4H9)2P(O)OH,故其萃取能力为(C4H9O)P(O)OH>(C4H9O)(C4H9)P(O)OH>(C4H9)2P(O)OH。 2 (3)胺类萃取剂:在胺类萃取剂的分子结构中,起萃取作用的活性基团是能够给出电子、具有相当“碱性” 的氮原子。胺类萃取剂的结构对萃取能力的影响,不仅要考虑分子中烷基的诱导效应,也要考虑由于取代烷基造成的空间效应。靠近氮原子的烷基出现支链,由于空间效应会降低胺类萃取能力。伯胺和仲胺的分子结构中,既有亲电子的氢原子,又有亲核的氮原子。机胺的碱性强度可用pKb(碱的离解常数Kb的负对数)表示,其值愈小,碱性愈强,则萃取能力愈大。其碱性大小为(C8H17)3N<(C8H17)2NH<(C8H17)NH2; 2.为下列分离过程选择分离技术(可以不止一项),并说明理由: (1)玫瑰花中提取玫瑰精油; (2)从含铜工业废水中回收铜; (3)稀土元素的分离; (1)玫瑰花中提取玫瑰精油 分子蒸馏法:该技术是运用不同物质的分子运动自由程度之差别而实现分离的,可以在远离沸点下操作,具备蒸馏压强低、受热时间短、分离程度高等特点,能大大降低高沸点物料的分离成本,极好地保护热敏性物质。故分子蒸馏技术特别适合于高沸点、热敏性的物料,尤其是挥发油类、有效成分对温度极为敏感的天然产物的分离,如玫瑰油、藿香油等。 (2)从含铜工业废水中回收铜 电解-电渗析串联分离技术:电解法是一种化学方法,其在处理含高浓度金属离子废水的过程中可有效回收90%的金属,但电解废液不能直接排放到环境中;而电渗析是一种物理方法,可以高效处理低浓度金属离子的废水,并且渗析后的出水可达到直接排放水平。将这两种方法结合,建立了一种新型的化学-物理串联技术,先利用电解法处理高浓度金属离子废水,然后利用电渗析法处理电解产生的低浓度金属离子的电解液,进一步回收金属并将电解液处理为可直接排放的废水。 3稀土元素的分离 离子交换法:首先将阳离子交换树脂填充于柱子内,再将待分离的混合稀土吸附在柱子入口处的那一端,然后让淋洗液从上到下流经柱子。形成了络合物的稀土就脱离离子交换树脂而随淋洗液一起向下流动。流动的过程中稀土络合物分解,再吸附于树脂上。就这样,稀土离子一边吸附、脱离树脂,一边随着淋洗液向柱子的出口端流动。由于稀土离子与络合剂形成的络合物的稳定性不同,因此各种稀土离子向下移动的

节能新技术在化工分离 工程中的应用 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

论文题目节能新技术在化工分离工程中的应用

摘要 近年来,随着市场经济的快速发展,化工行业也迅速崛起。但是,由于化工行业巨大的污染性,而使其成为我国环境污染的源头之一,在当前追求低碳经济和绿色经济的大环境下,化工行业的发展受到了一定的限制。 关键词 化工分离节能新技术研究进展 引言 当前,随着社会的发展和进步,越来越多的人认识到节约资源、保护环境的重要性。国家的“十二五”规划纲要指出:“十二五”期间要大力开发和积极推广低碳技术,节能减排工作不断深入,“十二五”末高耗能产品单耗达到国际先进水平,能耗在“十一五”末的基础上再下降10%,主要产品实现清洁生产,主要污染物排放总量在“十一五”末的基础上再下降10%。进一步提高高耗能、高排放和产能过剩行业准入门槛。这就意味着当前高污染、高耗能的化工行业的节能减排进程必须加快。 正文 我国化工行业主要是从事化学工业生产和开发的能源工业以及基础原材料工业。化工行业是我国国民经济体系中的一个重要部门,它对经济发展、国防事业以及人们的社会生活都发挥着极其重要的作用。改革开放以来,我国的石油化工产业取得了巨大的成就。但是由于化学工业本身的缺点和局限,导致在生产过程中排放的污染物种类多、数量大、

毒性高,严重影响生态环境和人类的身体健康。当前,由于在节能减排技术开发上的滞后,导致我国化工行业节能减排和环保技术水平落后,也使得化工行业生产过程中的高耗能、高污染现状持续得不到缓解。从而导致我国化工行业的能耗量始终排在全国工业领域的前列。而化工行业的废水排放量甚至长期高居全国工业领域的第1位。 化工分离过程是将混合物分离成各组分组成各不相同的两种(或几种)产品的操作。一套标准的化工生产装置,应包括一个反应器和具有提纯原料、中间产物与产品以及后处理的多个分离设备构成。首先,分离过程必须能够去除原料杂质,为化学反应提供纯度达到工业生产要求的原料,减少杂质带来的影响(副反应增加,催化剂中毒等);再者,分离过程能够对反应产物进行处理,获得所需产品的同时分离出未完全反应的反应物,循环利用;此外,分离过程还需要在工业废水处理与环境保护方面发挥作用,减少工业三废的排放。因此,我们看到化工分离过程在化学工业生产中占据着非常重要的地位。 膜分离技术是利用特定膜的渗透作用,在外界能量或化学位差的推动下。对气相或液相混合物进行分离、分级、提纯和富集,膜分离过程大多尤相变,常温操作,高效、节能、工艺简便、污染小。20世纪80年代以来我国膜技术跨入应用阶段,同时也是新膜过程的开发阶段。在这一时期,膜技术在食品加工、海水淡化、纯水、超纯水制备、医药、生物、环保等领域得到了较大规模的开发和应用。 离子膜烧碱不但能生产出高纯度烧碱和氢气,而且节能效果显着,比隔膜法节约能耗约30%。因此,离子膜法将逐步取代隔膜法生产烧

In the schedule of the activity, the time and the progress of the completion of the project content are described in detail to make the progress consistent with the plan.非均相分离过程及危险性 分析正式版

非均相分离过程及危险性分析正式版 下载提示:此解决方案资料适用于工作或活动的进度安排中,详细说明各阶段的时间和项目内容完成的进度,而完成上述需要实施方案的人员对整体有全方位的认识和评估能力,尽力让实施的时间进度与方案所计划的时间吻合。文档可以直接使用,也可根据实际需要修订后使用。 化工生产中的原料、半成品、排放的废物等大多为混合物,为了进行加工,得到纯度较高的产品以及环保的需要等,常常要对混合物进行分离。混合物可分为均相(混合)物系和非均相(混合)物系。均相(混合)物系是指不同组分的物质混合形成一个相的物系,如不同组分的气体组成的混合气体、能相互溶解的液体组成的各种溶液、气体溶解于液体得到的溶液等;非均相(混合)物系是指存在两个(或两个以上)相的混合物,如雾(气相—液相)、烟尘(气相—固相)、悬浮液(液相—固相)、乳

浊液(两种不同的液相)等。非均相物系中,有一相处于分散状态,称为分散相,如雾中的小水滴、烟尘中的尘粒、悬浮液中的固体颗粒、乳浊液中分散成小液滴的那个液相;另一相必然处于连续状态,称为连续相(或分散介质),如雾和烟尘中的气相、悬浮液中的液相、乳浊液中处于连续状态的那个液相。从有毒有害物质处理的角度,非均相分离过程就是这些物质的净化过程、吸收过程或浓缩分离过程。 碳酸氢铵生产中,图8—1为其流程示意图。氨水和二氧化碳在碳化塔中进行反应,生成含有碳酸氢铵的悬浮液,然后通过离心机和过滤机将液体和固体分离开,再通过气流干燥器将水分进一步除去,干

分离工程习题集

目录 第一部分填空题 (1) 第二部分选择题 (6) 第三部分名词解释及参考答案 (12) 第四部分问答题及参考答案 (14) 第五部分计算题及参考答案 (18) 第一、第二部分参考答案 (49)

第一部分填空题 1.分离作用是由于加入()而引起的,因为分离过程是()的逆过程。 2.衡量分离的程度用()表示,处于相平衡状态的分离程度是()。 3.分离过程是()的逆过程,因此需加入()来达到分离目的。 4.工业上常用()表示特定物系的分离程度,汽液相物系的最大分离程度又 称为()。 5.固有分离因子是根据()来计算的。它与实际分离因子的差别用()来 表示。 6.汽液相平衡是处理()过程的基础。相平衡的条件是()。 7.当混合物在一定的温度、压力下,满足()条件即处于两相区,可通过() 计算求出其平衡汽液相组成。 8.萃取精馏塔在萃取剂加入口以上需设()。 9.最低恒沸物,压力降低是恒沸组成中汽化潜热()的组分增加。 10.吸收因子为(),其值可反应吸收过程的()。 11.对一个具有四块板的吸收塔,总吸收量的80%是在()合成的。 12.吸收剂的再生常采用的是(),(),()。 13.精馏塔计算中每块板由于()改变而引起的温度变化,可用()确定。 14.用于吸收过程的相平衡关系可表示为()。 15.多组分精馏根据指定设计变量不同可分为()型计算和()型计算。 16.在塔顶和塔釜同时出现的组分为()。 17.吸收过程在塔釜的限度为(),它决定了吸收液的()。 18.吸收过程在塔顶的限度为(),它决定了吸收剂中()。 19.吸收的相平衡表达式为(),在()操作下有利于吸收,吸收操作的限度 是()。 20.若为最高沸点恒沸物,则组分的无限稀释活度系数与饱和蒸汽压的关系式为 ()。 21.解吸收因子定义为(),由于吸收过程的相平衡关系为()。 22.吸收过程主要在()完成的。 23.吸收有()关键组分,这是因为()的缘故。 24.图解梯级法计算多组分吸收过程的理论板数,假定条件为(),因此可得出 ()的结论。 25.在塔顶和塔釜同时出现的组分为()。 26.恒沸剂的沸点应显著比原溶液沸点()以上。 27.吸收过程只有在()的条件下,才能视为恒摩尔流。

化工分离过程试题库(复习重点) 第一部分填空题 1、分离作用是由于加入(分离剂)而引起的,因为分离过程是(混合过程)的逆过程。 2、分离因子是根据(气液相平衡)来计算的。它与实际分离因子的差别用(板效率)来表示。 3、汽液相平衡是处理(汽液传质分离)过程的基础。相平衡的条件是(所有相中温度压力相等,每一组分的化学位相等)。 4、精馏塔计算中每块板由于(组成)改变而引起的温度变化,可用(泡露点方程)确定。 5、多组分精馏根据指定设计变量不同可分为(设计)型计算和(操作)型计算。 6、在塔顶和塔釜同时出现的组分为(分配组分)。 7、吸收有(轻)关键组分,这是因为(单向传质)的缘故。 8、对多组分吸收,当吸收气体中关键组分为重组分时,可采用(吸收蒸出塔)的流程。 9、对宽沸程的精馏过程,其各板的温度变化由(进料热焓)决定,故可由(热量衡算)计算各板的温度。 10、对窄沸程的精馏过程,其各板的温度变化由(组成的改变)决定,故可由(相平衡方程)计算各板的温度。 11、为表示塔传质效率的大小,可用(级效率)表示。 12、对多组分物系的分离,应将(分离要求高)或(最困难)的组分最后分离。 13、泡沫分离技术是根据(表面吸附)原理来实现的,而膜分离是根据(膜的选择渗透作用)原理来实现的。 14、新型的节能分离过程有(膜分离)、(吸附分离)。 15、传质分离过程分为(平衡分离过程)和(速率分离过程)两大类。 16、分离剂可以是(能量)和(物质)。 17、Lewis 提出了等价于化学位的物理量(逸度)。 18、设计变量与独立量之间的关系可用下式来表示( Ni=Nv-Nc即设计变量数=独立变量数-约束关系 ) 19、设计变量分为(固定设计变量)与(可调设计变量)。 20、温度越高对吸收越(不利) 21、萃取精馏塔在萃取剂加入口以上需设(萃取剂回收段)。 22、用于吸收过程的相平衡关系可表示为(V = SL)。 23、精馏有(两个)个关键组分,这是由于(双向传质)的缘故。 24、精馏过程的不可逆性表现在三个方面,即(通过一定压力梯度的动量传递),(通过一定温度梯度的热量传递或不同温度物流的直接混合)和(通过一定浓度梯度的质量传递或者不同化学位物流的直接混合)。 25、通过精馏多级平衡过程的计算,可以决定完成一定分离任务所需的(理论板数),为表示塔实际传质效率的大小,则用(级效率)加以考虑。 27、常用吸附剂有(硅胶),(活性氧化铝),(活性炭)。 28、恒沸剂与组分形成最低温度的恒沸物时,恒沸剂从塔(顶)出来。