第四章金属切削刀具

第一节概述

一、金属切削刀具在机械制造工业中的作用、地位及发展趋势

二、刀具的分类

三、刀具的材料及合理选用

刀具的切削性能决定于刀具结构、切削部分的材料和几何参数

(一)刀具材料必须具备的性能

1. 高的硬度和耐磨性

常温硬度60HRC以上,耐磨性是硬度、组织结构及化学性能等的综合反映。

2. 足够的强度和冲击韧性

3. 高耐热性

高温硬度、强度、耐磨性,抗氧化性、抗扩散粘结性等

4. 良好的工艺性

锻造性能、磨削性能、热处理性能等

5. 经济性

(二)常用刀具材料的种类及特性

碳素工具钢、合金工具钢、高速钢、硬质合金、陶瓷、

金刚石、立方氮化硼等。

高速钢

(1)通用型高速钢(含碳量0.7~0.9%,62~66 HRC)

钨系高速钢W18Cr4V W14Cr4MnRE

钼系高速钢W6Mo5Cr4V2 高温塑性好

主要用于一般材料的常规加工,速度不高于50m/min.

(2)高性能高速钢(增加碳量钒量,添加钴铝等66~70HRC)

9W18Cr4V W6Mo5Cr4V3 W6Mo5Cr4V2Co8

W2Mo9Cr4VCo8 W6Mo5Cr4V2Al W10Mo4Cr4V3Al

主要用于难加工材料的加工,加工普通材料可达90m/min.,粉末冶金化,表面处理及涂层等。

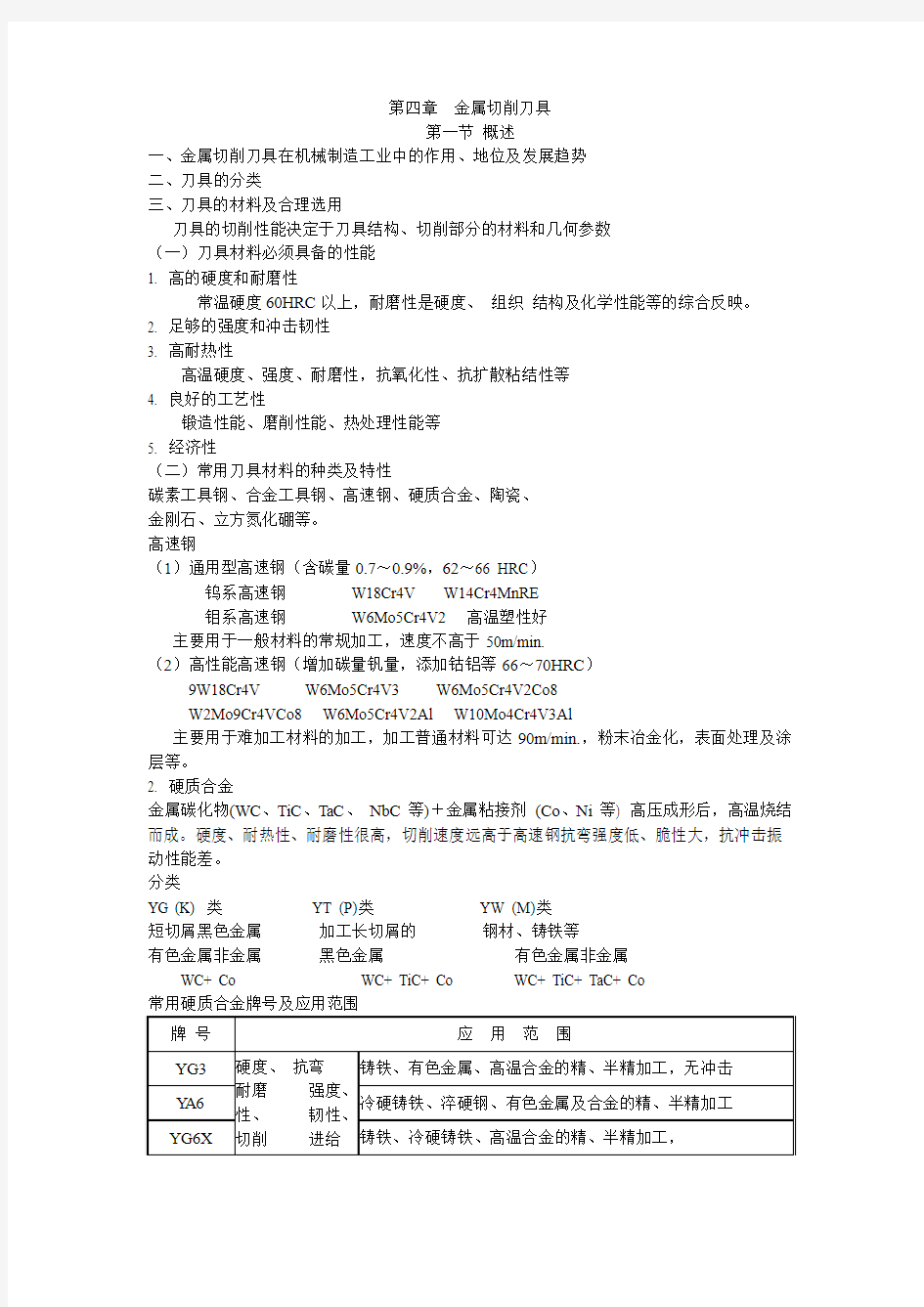

2. 硬质合金

金属碳化物(WC、TiC、TaC、NbC等)+金属粘接剂(Co、Ni等) 高压成形后,高温烧结而成。硬度、耐热性、耐磨性很高,切削速度远高于高速钢抗弯强度低、脆性大,抗冲击振动性能差。

分类

YG (K) 类YT (P)类YW (M)类

短切屑黑色金属加工长切屑的钢材、铸铁等

有色金属非金属黑色金属有色金属非金属

WC+ Co WC+ TiC+ Co WC+ TiC+ TaC+ Co

新型硬质合金简介

1. 调整化学成份,提高综合性能

添加TaC、NbC;添加稀土元素;TiC(N)基,高速钢基等2. 涂层硬质合金(可转位刀片)

TiC涂层、TiN涂层、复合涂层、陶瓷涂层

3. 细晶粒和超细晶粒硬质合金

其它刀具材料简介

1. 陶瓷(硬、脆、价格低)

普通陶瓷、复合氧化铝陶瓷、复合氮化硅陶瓷,适于精加工2. 金刚石(最硬、耐磨性好,耐热性较差800℃

加工陶瓷、硬合金、有色金属等,不适于铁系金属加工

3. 立方氮化硼

硬度仅次于金刚石,化学稳定性、耐热性好,加工淬火钢等主偏角κr 主切削刃在基面上的投影与进给运动方向的夹角四、刀具使用和设计中应当注意的若干问题

第二节车刀Cutting edge angle 1. 车刀的种类

(1)直头外圆车刀;

(2)弯头车刀;

(3)偏刀;

(4)切槽或切断刀;

(5)镗孔刀;

(6)螺纹车刀;

(7)成形车刀;

2.车刀的结构形式

整体式(HSS)、焊接式、机械夹固式(重磨式、可转位式)

刀片夹紧方式:

(1)上压式夹紧力大,定位可靠,阻碍流屑。

(2)偏心式结构简单,不碍流屑,夹紧力不大。

(3)综合式夹紧力大,耐冲击,结构复杂。

(4)杠杆式

可转位式车刀的组成:可转位刀片、刀垫、刀杆、夹紧机构,切削性能好,辅助时间短,生产率高。

3.车刀的几何参数

(1)切削角度

六个主要角度:主偏角、副偏角、前角、后角、副后角、刃倾角

(2)其它几何参数的选择

过渡刃、刀刃钝圆半径、副倒棱等

三高一专的先进刀具:

高精度

高效率

高可靠性

专业化

先进的专用可转位刀具

第三节孔加工刀具

钻床及刀具

钻床上可完成钻孔、扩孔、铰孔、攻丝、钻沉头孔、锪平面。

刀具作旋转主运动同时沿轴向移动作进给运动。

立式钻床

通过移动工件位置,使被加工孔中心与主轴中心对中,操作不便,生产率不高。适于单件小批生产中加工中小型零件。

摇臂钻床

摇臂可绕立柱回转和升降,主轴箱可在摇臂上作水平移动。工件固定不动,可方便地移动主轴,使主轴中心对准被加工孔中心。适于单件小批生产中加工大而重的零件。

其它钻床

(a)深孔钻床

一般采用卧式布局,工件旋转作主运动,钻头直线进给。

主要应解决的问题是:刚性及导向、断屑排屑、冷却润滑

(b)台式钻床

小巧灵活,钻孔直径15mm以下。适于单件小批生产中加工小型零件。

1. 麻花钻

(1)标准麻花钻

标准高速钢麻花钻由工作部分、颈部及柄部三部分组成。

1)工作部分

分切削部分和导向部分。

两个前刀面、两个后刀面、

两个副后刀面、两个主刃、

两个副刃、一个横刃。

钻芯直径朝柄部方向递增。

2)柄部

夹持部分,有直柄和锥柄。

3)颈部

用于磨柄部时砂轮的退刀。

(2)麻花钻的修磨

前角从+30°到-30°,横刃长前角-55°,

定心差,轴向力大,刚性差,排屑困难

磨短横刃增大前角,修磨主刃顶角分屑槽

2. 镗刀

加工各种复杂和大型工件上(如箱体)有预制孔的孔,尤其是直径较大的孔或孔系,一次安装多面加工,精度高。

卧式铣镗床除镗孔外,还可钻、扩、铰孔,车螺纹、攻螺纹,车端面、铣端面等,称万能镗床。生产率较低。

第四节铣削和铣刀

铣床及铣刀

铣刀旋转为主运动,工件或铣刀的移动为进给运动。可加工平面、台阶面、沟槽、成形面等,多刃切削效率高。

(一)升降台式铣床

1.卧式升降台式铣床

2.万能升降台式铣床

3.立式升降台式铣床

工件可在三个方向进行位置调整或作进给运动。

万能式在工作台与床鞍之间增装一转盘,工作台可在水平面内扳转一角度以加工螺旋槽等。

(二)龙门铣床

机床刚度高,可多刀同时加工多个工件或多个表面,生产率高。适于成批大量生产中加工大型工件上平面和沟槽或多件同时加工。

(三)铣刀

1.铣刀的分类

(1)圆柱平面铣刀

(2)端铣刀

(3)盘铣刀

单面刃、双面刃、三面刃、错齿三面刃

(4)锯片铣刀

(5)立铣刀

(6)键槽铣刀

(7)角度铣刀

(8)成形铣刀

2. 铣削方式

(1)顺铣和逆铣

周铣有顺铣和逆铣两种方式。

顺铣切削厚度大,接触长度短,铣刀寿命长,加工表面光洁,但不宜加工带硬皮工件,且进给丝杠与螺母间应消除间隙。否则,应采用逆铣。

(2)对称铣与不对称铣

端铣有对称铣与不对称逆铣、不对称顺铣三种方式。

铣淬硬钢采用对称铣;铣碳钢和合金钢用不对称逆铣,减小切入冲击,↑刀具寿命;

铣不锈钢和耐热合金用不对称顺铣。

第五节螺纹刀具

一、丝锥

二、其他螺纹刀具

第六节齿轮刀具

按齿形的形成原理分成形法齿轮刀具和展成法齿轮刀具。

(一)滚刀

1.滚刀基本蜗杆

根据滚切原理知,滚刀基本蜗杆的端面齿形应是渐开线,法向模数和压力角应分别等于被切齿轮的模数和压力角。

(1)渐开线基本蜗杆

齿面是渐开螺旋面,造形误差为零;

端面齿形:渐开线

轴向齿形:曲线

制造较为困难。

(2)阿基米德基本蜗杆

齿面是阿基米德螺旋面,会产生一定的造形误差。

端面齿形:阿基米德螺线

轴向齿形:直线

制造比较容易。

轴向截形应与渐开线蜗杆齿形在分度圆处相切,即齿形角应是渐开线蜗杆分度圆处的齿形角。

2. 齿轮滚刀的结构和类型

(1)整体齿轮滚刀

高速钢材料

套装式结构

轴肩与内孔同心

装刀检测径跳

多为零前角

顶刃后角10~12°

侧刃后角大约3°

齿轮滚刀大多为单头,螺旋升角较小,加工精度较高;

粗加工用滚刀有时做成双头,以提高生产率。

(2)镶齿齿轮滚刀

齿轮模数较大时,做成镶齿结构,既节约高速钢,又使刀片易锻造,提高性能和使用寿命。

(3)硬质合金滚刀

用于小模数齿轮或精加工硬齿面齿轮,代替磨齿。

常采用大的负前角,可达-30°~-45°

3. 齿轮滚刀的合理使用

(1)齿轮滚刀结构参数分析

1)容屑槽形式

直槽制造方便,但左右侧刃前角不等,零度前角直槽滚刀,左侧刃前角小于零,

λ0≤4°时采用。螺旋槽λ0>4°时采用,为使左右侧刃前角相等,让螺旋槽垂直于滚刀螺纹,即βk =-λ0

2)滚刀直径和螺旋升角

滚刀直径↑→螺旋升角λ0↓→造形误差↓;圆周齿数↑

但滚刀直径过大,相同速度下转速降低,生产率降低,刀

坯锻造难度增大,成本增加。精加工滚刀适当增大直径。

3)齿轮滚刀的头数

滚刀头数主要影响生产率和齿形精度。

单头滚刀,λ0小,造形误差小,包络刃数多,齿面光洁;

多头滚刀,λ0大,造形误差大,但生产率高。

精加工齿轮滚刀都用单头的,粗加工和半精加工可用多头的

(2)滚刀的合理使用

1)齿轮滚刀的磨损和窜刀

各刀齿磨损不均,齿轮中线处刀齿磨损较严重。确定滚刀长度时应考虑轴向窜刀长度,标准滚刀长度为导程的4~5倍。

2)齿轮滚刀螺旋方向的选择

齿轮滚刀旋向根据被切齿轮旋向而定。被切齿轮螺旋角β≤10°时,滚刀做成右旋;β>10°时,滚刀螺旋方向应与被切齿轮旋向相同,以减小滚刀的安装角减小切入端负荷3)滚刀的刃磨和检验

①刃磨后必须保证前角不变;②检验前刀面与滚刀轴线的平行度(直槽)或前刀面导程误差(螺旋槽);③容屑槽的圆周齿距误差;④前刀面径向性误差。

(二)插齿刀

1.插齿刀的分类和用途

(1)标准直齿插齿刀

①盘形插齿刀

加工外齿轮和大径内齿轮Φ75、100、125、160、200

②碗形插齿刀

加工多联齿轮和内齿轮,有Φ50、75、100、125mm。

③锥柄插齿刀

加工内齿轮,有Φ25mm(m1~2.75)、Φ38mm (m1~3.75)

(2)斜齿插齿刀

盘形插齿刀Φ100 ;锥柄插齿刀Φ38,β均有15°和23°两种。

(3)人字齿轮插齿刀

加工无空刀槽的人字齿轮,有Φ100 、150、180,β为30°。

2. 插齿刀的齿面形状

①插齿刀往复运动时刀刃运动轨迹形成一齿轮称为产形齿轮,

直齿插齿刀切削刃的端面投影就是产形齿轮的端面齿形,必须是渐开线。不考虑前角影响,插齿刀端面齿形是渐开线。

②插齿刀有顶刃后角和侧刃后角,重磨后顶圆直径和分圆齿厚减小。

不同端剖面应是变位量不同的变位齿轮,新刀变位量最大,重磨后逐渐减小。O-O剖面变位量为零称为原始剖面,具有标准齿形。插齿刀实质上是个变变位齿轮

③插齿刀的两侧面是两个旋向相反的渐开螺旋面,即两侧切削刃分别绕刀具轴线作螺旋运动形成的螺旋面,也就是斜齿轮的齿面,制造容易,精度高。

④任意端剖面的变位系数

x0=b0tgαp/m

⑤任意剖面的分圆齿厚

s0′= s0+2 b0tgβ0 又s0′= s0+2 x0 m tgα

∴tgβ0 = x0 m tgα/ b0= tgαtgαp

⑥标准直齿插齿刀顶刃后角αp= 6°,侧刃后角αc≈2°,顶刃前角γp= 5°,侧刃投影不是渐开线,齿形角修正(20°10′14.5″)

第七节磨料与磨具

一、砂轮磨料+结合剂

砂轮特性决定于五要素:

磨料、粒度、结合剂、硬度和组织。

(一)磨料

锋利的形状、高硬度和热硬性、适当的坚韧性

1.氧化物系(刚玉类,主要成份Al2O3)

①棕刚玉(A)韧,硬度低,磨碳素钢、合金钢、可锻铸铁

②白刚玉(W A)韧性低、硬,磨淬火钢、高速钢、高碳钢

③铬刚玉(PA)韧,硬度低,Ra小,磨高速钢、不锈钢等

2.碳化物系(主要成份碳化硅、碳化硼)

①黑色碳化硅(C)韧性低、硬度高,磨铸铁、黄铜等脆材

②绿色碳化硅(GC)韧性差、更硬,磨Y合金、陶瓷、玻璃等

3.超硬磨料

人造金刚石(D)、立方氮化硼(CBN)

(二)粒度

以刚能通过的那一号筛网的网号来表示磨料的粒度,如60#

微粉:磨粒的直径<40um时,如W20磨粒尺寸在20~14um

粗磨用粗粒度,精磨用细粒度;当工件材料软,塑性大,

磨削面积大时,采用粗粒度,以免堵塞砂轮烧伤工件。

(三)结合剂

1.陶瓷结合剂(V)化学稳定性好、耐热、耐腐蚀、价廉,占90%,但性脆,不宜制成薄片,不宜高速,线速度一般为35m/s。

2.树脂结合剂(B)强度高弹性好,耐冲击,适于高速磨或切槽切断等工作,但耐腐蚀耐热性差(300℃),自锐性好。

3.橡胶结合剂(R)强度高弹性好,耐冲击,适于抛光轮、导轮及薄片砂轮,但耐腐蚀耐热性差(200℃),自锐性好。

4.金属结合剂(M)青铜、镍等,强度韧性高,成形性好,但自锐性差,适于金刚石、立方氮化硼砂轮。

(四)硬度

指砂轮工作时在磨削力作用下磨粒脱落的难易程度。

取决于结合剂的结合能力及所占比例,与磨料硬度无关。

硬度高,磨料不易脱落;硬度低,自锐性好。

分7大级(超软、软、中软、中、中硬、硬、超硬),16小级

砂轮硬度选择原则:

1. 磨削硬材,选软砂轮;磨削软材,选硬砂轮;

2. 磨导热性差的材料,不易散热,选软砂轮以免工件烧伤;

3.砂轮与工件接触面积大时,选较软的砂轮;

4.成形磨精磨时,选硬砂轮;粗磨时选较软的砂轮。

(五)组织

反映砂轮中磨料、结合剂和气孔三者体积的比例关系,

即砂轮结构的疏密程度,分紧密、中等、疏松三类13级。

紧密组织成形性好,加工质量高,适于成形磨、精密磨

和强力磨削。

中等组织适于一般磨削工作,如淬火钢、刀具刃磨等。

疏松组织不易堵塞砂轮,适于粗磨、磨软材、磨平面、内

圆等接触面积较大时,磨热敏性强的材料或薄件

(六)砂轮的标志方法

按GB2484—84规定,标志顺序如下:磨具形状、尺寸、磨料、粒度、硬度、组织、结合剂和最高线速度。

砂轮标志方法示例如下:

PB 400×40×60 A 60 L 5 B 35 形状代号薄片

外经D=400mm

厚度H=40mm

内径d=60mm

磨料(棕刚玉)

60号粒度

硬度中软2

5号组织

树脂结合剂

最高工作线速度(m / s)

二、砂轮的修整

磨损表现为磨耗磨损和破碎磨损。自锐性有限,应及时修整,保证砂轮有合理使用寿命,否则引起振动、Ra值增大、表面烧伤或裂纹等。

砂轮修整除用于磨损砂轮外,还用于以下场合:

①砂轮被切屑堵塞;

②部分工材粘结在磨粒上;

③砂轮廓形失真;

④精密磨中的精细修整等。

常用修整工具是单颗粒金刚石。修整用量包括修整导程fx(≈磨粒平均尺寸)和修整深度ap(粗磨0.01~0.03mm),修整时应使用充足的切削液。

第八节刨床、拉床及拉刀

刨床、拉床属直线运动机床,加工平面、沟槽、通孔及成形面。

(一)刨床

1.牛头刨床

机床和刀具简单,应用灵活方便。但有空行程,有冲击,效率低。单件小批生产中加工平面、沟槽及纵向成形面。

2.龙门刨床

主要用来加工大平面,尤其是长而窄的平面,也可加工沟槽或同时加工几个中小型零件的平面。生产率不如铣削高,主要用于中小批生产及修理车间。

3.插床

插刀上下运动为主运动,工件可作纵横两个方向的移动,工作台还可作分度运动。加工与安装面垂直的面、沟槽。

(二)拉床

拉床只有主运动,结构简单,可一次加工成形,质量好,效率高,但刀具设计制造复杂,适于大批量生产。

拉床按加工表面分为内拉床和外拉床;

按布局分为卧式和立式两类。

(三)拉刀

1.拉刀种类

拉刀按加工表面分为内拉刀和外拉刀;

按拉削方式分普通式、轮切式、及综合式;

按受力不同分拉刀和推刀

2.拉刀的结构

普通圆孔拉刀结构如下: