《数控铣自动编程与加工专周实训》指导书

一、实训目的

《数控铣自动编程与加工专周实训》是机电类专业重要的综合性实践教学课程,是对学生数控加工工艺及工装设计、实施能力、数控自动编程及加工调整能力的综合评价。

本项目在完成“数控编程”与“数控加工实训”课程教学的基础上,通过数控工艺工装设计、数控程序编制、三维造型设计及自动编程加工、数控加工调试及数控机床操作等方面训练,使学生具备数控铣削加工技术的应用能力。

二、实训要求

1)掌握CAD/CAM软件三维造型设计、自动编程和数控加工;

2) 掌握刀具路径的规划方法及参数设置;

3)掌握数控程序校验、调试及数控机床操作。

三、实训任务与内容

(一)CAD/CAM软件造型、自动编程及操作模拟

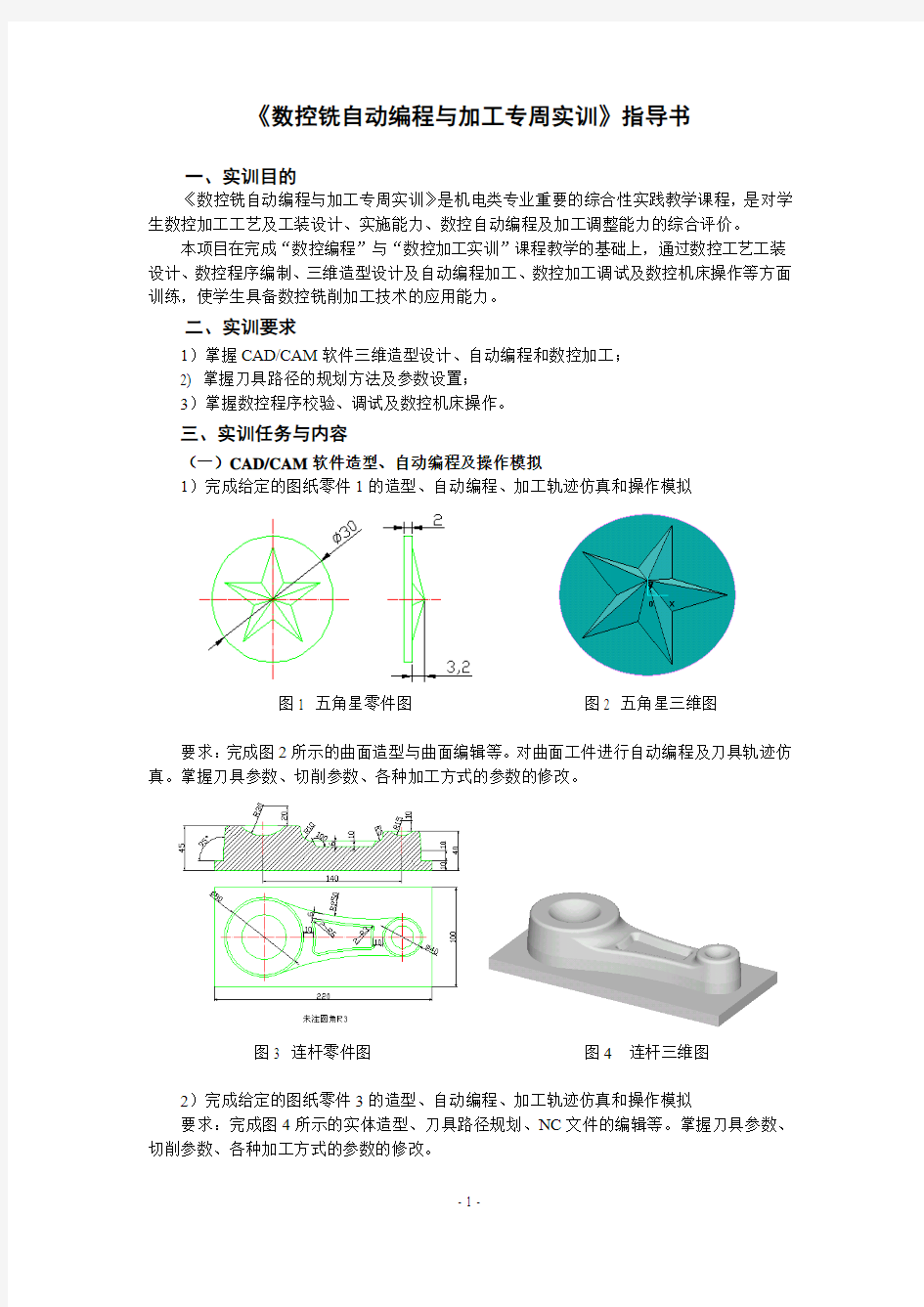

1)完成给定的图纸零件1的造型、自动编程、加工轨迹仿真和操作模拟

图1 五角星零件图图2 五角星三维图

要求:完成图2所示的曲面造型与曲面编辑等。对曲面工件进行自动编程及刀具轨迹仿真。掌握刀具参数、切削参数、各种加工方式的参数的修改。

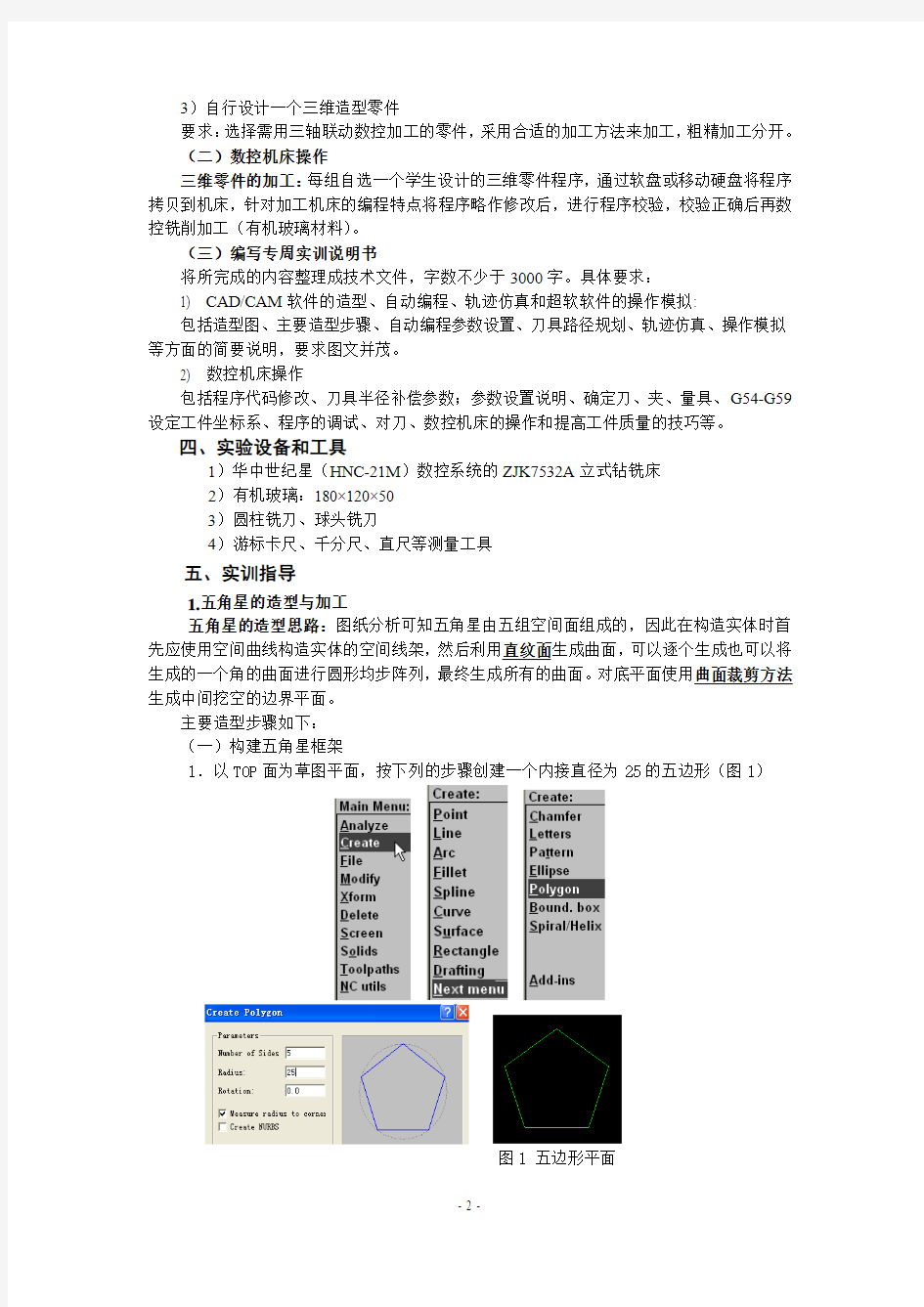

图3 连杆零件图图4 连杆三维图

2)完成给定的图纸零件3的造型、自动编程、加工轨迹仿真和操作模拟

要求:完成图4所示的实体造型、刀具路径规划、NC文件的编辑等。掌握刀具参数、切削参数、各种加工方式的参数的修改。

3)自行设计一个三维造型零件

要求:选择需用三轴联动数控加工的零件,采用合适的加工方法来加工,粗精加工分开。

(二)数控机床操作

三维零件的加工:每组自选一个学生设计的三维零件程序,通过软盘或移动硬盘将程序拷贝到机床,针对加工机床的编程特点将程序略作修改后,进行程序校验,校验正确后再数控铣削加工(有机玻璃材料)。

(三)编写专周实训说明书

将所完成的内容整理成技术文件,字数不少于3000字。具体要求:

1) CAD/CAM软件的造型、自动编程、轨迹仿真和超软软件的操作模拟:

包括造型图、主要造型步骤、自动编程参数设置、刀具路径规划、轨迹仿真、操作模拟等方面的简要说明,要求图文并茂。

2) 数控机床操作

包括程序代码修改、刀具半径补偿参数;参数设置说明、确定刀、夹、量具、G54-G59设定工件坐标系、程序的调试、对刀、数控机床的操作和提高工件质量的技巧等。

四、实验设备和工具

1)华中世纪星(HNC-21M)数控系统的ZJK7532A立式钻铣床

2)有机玻璃:180×120×50

3)圆柱铣刀、球头铣刀

4)游标卡尺、千分尺、直尺等测量工具

五、实训指导

1.五角星的造型与加工

五角星的造型思路:图纸分析可知五角星由五组空间面组成的,因此在构造实体时首先应使用空间曲线构造实体的空间线架,然后利用直纹面生成曲面,可以逐个生成也可以将生成的一个角的曲面进行圆形均步阵列,最终生成所有的曲面。对底平面使用曲面裁剪方法生成中间挖空的边界平面。

主要造型步骤如下:

(一)构建五角星框架

1.以TOP面为草图平面,按下列的步骤创建一个内接直径为25的五边形(图1)

图1 五边形平面

2.构建五角星

用LINE连接各顶点,使用打断,删除不必要的线段。步骤如下,结果如图。

(二)五角星曲面的生成

1.构建空间框架

点击3D空间按扭;创建高为3.2的点,按下面的步骤进行:

创建空间线框,步骤如下,最后要连接线段的端点与上一步创建的空间点结果如下图所示。

2.创建填充面。步骤如下面所示,最后一步要拾取空间线段。

3.旋转填充曲面,生成五角星。步骤如下面,在这过程中要拾取两个曲面与旋转点。

(三)构建底面。按下列的步骤,最后拾取原点。结果如下图所示。

填充曲面;步骤近下列的,最后拾取平面五角星与圆;结果如下图。

这样就完成五角星的造型。

五角星加工思路:等高粗加工、放射线精加工。五角星的整体形状是较为平坦,因此整体加工时应该选择等高粗加工,精加工时应采用放射线精加工。

(一)加工前的准备。

1.移动工件,使坐标处于工件顶点位置。

2.设置毛坯。步骤如下:

弹出如左图所示的对话框,点击确定结果如右图。

接着应用边界盒,生成毛坯。步骤如下:

3.创建刀具,创建Φ8,R1.5的两把刀。步骤如下列所示。

二.等高粗加工刀具轨迹。

1.步骤如下。

2.设置参数。弹出如下图的对话框;设置如上。

点击确定,左下角弹出提示拾取毛坯边界,步骤如下。

点击Done,生成刀具轨迹如下图所示。

三.放射线精加工 1.步骤如下:

2.设置参数。弹出如下图的对话框;设置如上面的。

点击确定,再点击Done,生成如下的刀具轨迹。

四.对刀轨迹进行仿真。

如下图,在弹出的对话框中选择所有的刀轨,点击实体验证结果如下图所示。

五.生成G代码。

如下图,在弹出的对话框中选择所有的刀轨,参数的设置如图上的,点击后处理结果如图5所示,对其进行如下的修改后可用于我校现在的数控铣床,如图6。

图5

图6

2 连杆的造型与加工

连杆的造型思路:对连杆的图形分析可看出连杆主要包括底部的托板、基本拉伸体、两个凸台、凸台上的凹坑和基本拉伸体上表面的凹坑。底部的托板、基本拉伸体和两个凸台通过拉伸草图得到。凸台上的凹坑使用旋转除料来生成。基本拉伸体上表面的凹坑先使用等距实体边界线得到草图轮廓,然后拉伸减料来生成。最后,进行拔模斜度的构建与倒圆角。(一)构建基体

1.以TOP面为草图平面,按下列的步骤创建Φ80和Φ40的圆。

2.绘制相切圆。按下列的步骤创建上下的R250的相切圆。如下图所示。

3.修剪。按下列的步骤对上面的草图进行修剪。结果如下图所示。

提示:修剪时点击要保留的部分。

4.拉伸为实体。按下列的步骤对上面的草图进行拉伸。

拾取上面的草图点DONE弹出上图所示的对话框,单击确定,结果如下图。

(二)构建两凸台

1.把构图深度设为10如下图所示。

2.以TOP面为草图平面,创建一个Φ80,图A所示;一个Φ40的圆;结果如下图所示的。

3.拉伸两个凸台。步骤同拉伸基体一样结果如下图所示。

三.拨模斜度。

1.对实体进行布尔运算。步骤如下面所示。

选取上面的三个实体。结果如下图所示。(如果是一个实体那只有整体的轮廓,没有圆台下面的轮廓)

2.对实体进行拨模,步骤如下。

接着拾取上面的面除上下面外。接着弹出如下图所不的对话框。设置如上,最后拾取底面与拨模方向结果如下图。

(四)构建底座

1.拾取第一步的草图,向下拉伸10的高度。结果如下图所示。

2.按上面的方法把Z的深度设置为-10。绘制如左图所示的矩形;拉伸为实体如右图所示。

(五)构建凸台上的凹坑

1.设置构图深度为45。绘制一个R30,圆心为(-70,0)的圆。如下图所示。

2.绘制过原点的直线,并修剪使成为旋转截面。如下图所示。

3.旋转去料。生成凹坑,步骤如下。

拾取截面,弹出上面的对话框。设置如上。点击确定后,拾取基体,使用同样的方法构建小凸台上的凹坑,结果如下图所示。

(六)构建基体上的凹坑

1.设置绘图深度为10,

2.绘制如图5所示的草图。

3.拉伸减料,结果如图6所示。

图5 图6

(七)对实体进行倒圆角,完成实体的构建,如下图所示。

连杆加工思路:等高环形铣粗加、半精加工,精铣所有

连杆件电极的整体形状是较为陡峭,整体加工选择等高环形铣粗加工(Ф25);由于基体上的凹坑余量较多所以要对其进行半精加工;使用二次开粗(Ф10);精加工采用曲面铣的平行精铣所有(r2)。

一.加工前的准备

1.移动连杆使坐标处于顶点位置

2.设置毛坯。步骤如下:

弹出如左图所示的对话框,点击确定结果如右图。

接着应用边界盒,生成毛坯,步骤如下。

3.创建刀具,创建Φ8,R1.5的两把刀。步骤如下列所示。

二.等高环形铣粗加

1.步骤同上面的一样。

2.参数设置定如下图所示。

点击确定,再点击Done,生成如下的刀具轨迹。

三.二次开粗

1.步骤同上面的一样,刀具选用Φ10的,边界选取下图所示的,(这个边界是上面的建模中的草图,所以一般不要把草图删除。)

2.参数的设置如下图所示。

这是二次开粗,有的地方已经被加工了,所以要对深度进行设置。

点击确定,再点击Done,生成如下的刀具轨迹。

四.平行精铣所有实体

1.刀具选用R2的球刀。

2.参数设置如下图所示。

点击确定,再点击Done,生成如下的刀具轨迹。

四.对刀轨迹进行仿真。

如下图,在弹出的对话框中选择所有的刀轨,点击实体验证结果如右图所示。

五.生成G代码。

如下图,在弹出的对话框中选择所有的刀轨,参数的设置如图上的,点击后处理结果如图5所示,对其进行如下的修改后可用于我校现在的数控铣床,如图6。

图5

图6

至此连杆的生成加工轨迹、加工轨迹仿真检查、生成G代码程序的工作已经全部做完。