加氢渣油作重油催化裂化装置进料工业应用

谢涛冯茂生李志军李宇辉谭国强

茂名炼油化工股份有限公司炼油厂(广东省茂名市525011)

摘要:为适应加工进口含硫原油的需要,茂名炼油化工股份有限公司先后建成了1.2Mt/a重油催化裂化装置和2Mt/a渣油加氢装置,采用了渣油加氢-催化裂化联合工艺路线。工业应用表明,加氢渣油硫含量较低,饱和烃含量较高,尽管密度、粘度和重金属含量相对较高,但仍不失为是一种较好的催化裂化原料。催化裂化装置加工加氢渣油后汽油收率提高了2.67个百分点,干气收率下降1.29个百分点。不足之处是,柴油收率稍有降低,油浆产率略有增加。由于加氢渣油含有较多难裂解的重组分,在加工时宜采用较高的反应深度和重油裂解能力较强的催化剂,以充分满足其裂解要求。

主题词:渣油加氢处理催化裂化装置标定产品质量收率

茂名炼油化工股份有限公司ó套催化裂化装置由洛阳石油化工工程公司设计,为ROCC-?型重油催化裂化装置,采用两段再生技术,处理能力1.2Mt/a,于1996年10月投产,2000年1月9日开始掺炼加氢渣油,从2000年2月2日起全炼加氢渣油。为了较好地了解和掌握催化裂化装置加工加氢渣油时的操作、产品质量等情况,以便摸索催化裂化装置在新原料条件下的合理操作条件,较好地发挥渣油加氢-催化裂化联合工艺的潜力,最大限度提高联合工艺的经济效益,1999年10月28日、2000年2月22日、2000年8月28日、2001年2月2日对ó套催化裂化装置进行了加工加氢渣油前以及加工加氢渣油装置初期、中期、运行8000h (分别简称空白、初期、中期、末期)的标定。

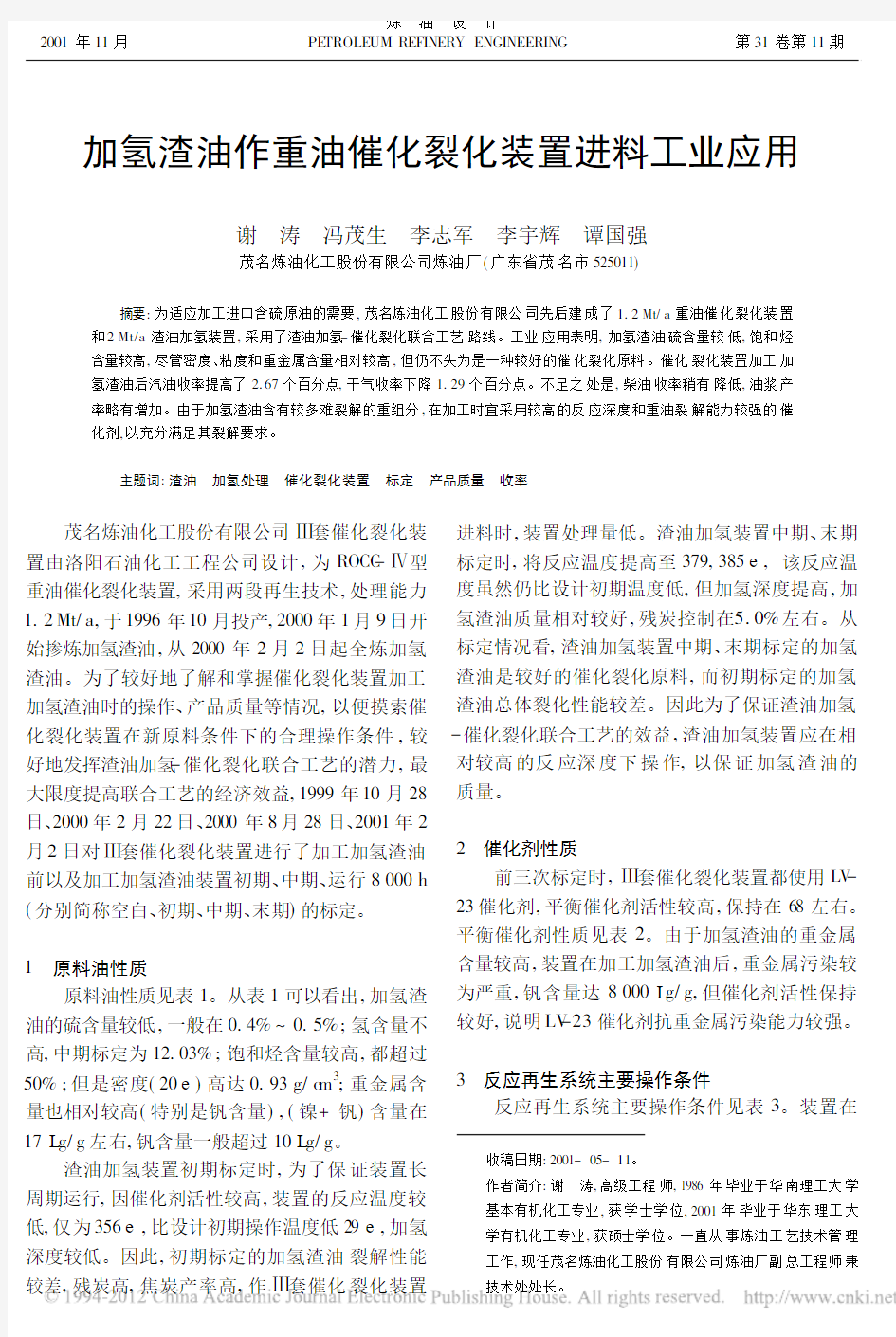

1原料油性质

原料油性质见表1。从表1可以看出,加氢渣油的硫含量较低,一般在0.4%~0.5%;氢含量不高,中期标定为12.03%;饱和烃含量较高,都超过50%;但是密度(20e)高达0.93g/c m3;重金属含量也相对较高(特别是钒含量),(镍+钒)含量在17L g/g左右,钒含量一般超过10L g/g。

渣油加氢装置初期标定时,为了保证装置长周期运行,因催化剂活性较高,装置的反应温度较低,仅为356e,比设计初期操作温度低29e,加氢深度较低。因此,初期标定的加氢渣油裂解性能较差,残炭高,焦炭产率高,作ó套催化裂化装置

进料时,装置处理量低。渣油加氢装置中期、末期标定时,将反应温度提高至379,385e,该反应温度虽然仍比设计初期温度低,但加氢深度提高,加氢渣油质量相对较好,残炭控制在5.0%左右。从标定情况看,渣油加氢装置中期、末期标定的加氢渣油是较好的催化裂化原料,而初期标定的加氢渣油总体裂化性能较差。因此为了保证渣油加氢-催化裂化联合工艺的效益,渣油加氢装置应在相对较高的反应深度下操作,以保证加氢渣油的质量。

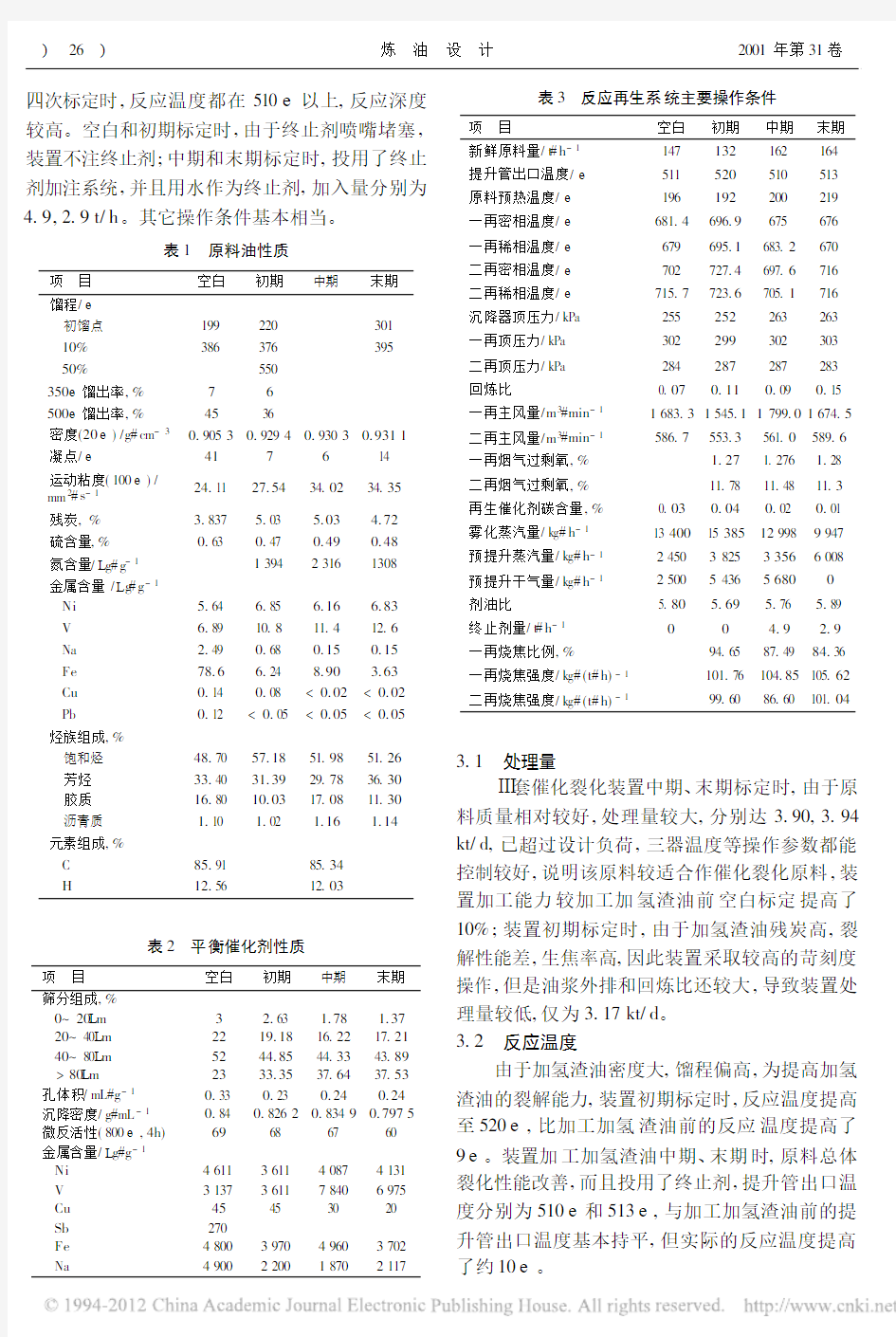

2催化剂性质

前三次标定时,ó套催化裂化装置都使用LV-23催化剂,平衡催化剂活性较高,保持在68左右。平衡催化剂性质见表2。由于加氢渣油的重金属含量较高,装置在加工加氢渣油后,重金属污染较为严重,钒含量达8000L g/g,但催化剂活性保持较好,说明LV-23催化剂抗重金属污染能力较强。

3反应再生系统主要操作条件

反应再生系统主要操作条件见表3。装置在

收稿日期:2001-05-11。

作者简介:谢涛,高级工程师,1986年毕业于华南理工大学

基本有机化工专业,获学士学位,2001年毕业于华东理工大

学有机化工专业,获硕士学位。一直从事炼油工艺技术管理

工作,现任茂名炼油化工股份有限公司炼油厂副总工程师兼

技术处处长。

炼油设计

2001年11月PE TROLE UM REFINERY ENGINEERING第31卷第11期

四次标定时,反应温度都在510e 以上,反应深度较高。空白和初期标定时,由于终止剂喷嘴堵塞,装置不注终止剂;中期和末期标定时,投用了终止剂加注系统,并且用水作为终止剂,加入量分别为4.9,2.9t/h 。其它操作条件基本相当。

表1 原料油性质

项 目空白初期中期末期馏程/e 初馏点199220301 10%386376395

50%

550350e 馏出率,%76500e 馏出率,%4536密度(20e )/g #cm -3

0.90530.92940.93030.9311

凝点/e

417614运动粘度(100e )/mm 2#s -124.1127.5434.0234.35残炭,% 3.837 5.03 5.03 4.72硫含量,%0.63

0.470.490.48氮含量/L g #g -1139423161308金属含量/L g #g -1 Ni 5.64 6.85 6.16 6.83 V 6.8910.811.412.6 Na 2.490.680.150.15 Fe 78.6 6.248.90 3.63 Cu 0.140.08<0.02<0.02 Pb 0.12

<0.05

<0.05

<0.05

烃族组成,% 饱和烃48.7057.1851.9851.26 芳烃33.4031.3929.7836.30 胶质16.8010.0317.0811.30 沥青质 1.10

1.02

1.16

1.14

元素组成,% C 85.9185.34 H

12.56

12.03

表2 平衡催化剂性质

项 目

空白初期

中期

末期

筛分组成,% 0~20L m 3 2.63 1.78 1.37 20~40L m 2219.1816.2217.21 40~80L m 5244.8544.3343.89 >80L m

2333.3537.6437.53孔体积/mL #g -10.330.230.240.24沉降密度/g #mL -10.840.82620.83490.7975微反活性(800e ,4h)69686760金属含量/L g #g -1 Ni 4611361140874131 V 3137361178406975 Cu 45453020 Sb 270 Fe 4800397049603702 Na

4900

2200

1870

2117

表3 反应再生系统主要操作条件

项 目空白初期中期末期新鲜原料量/t #h

-1

147132162164提升管出口温度/e 511520510513原料预热温度/e 196192200219一再密相温度/e 681.4696.9675676一再稀相温度/e 679695.1683.2670二再密相温度/e 702727.4697.6716二再稀相温度/e 715.7723.6705.1716沉降器顶压力/kPa 255252263263一再顶压力/kPa 302299302303二再顶压力/kPa 284287287283回炼比

0.070.110.090.15一再主风量/m 3#min -11683.31545.11799.01674.5

二再主风量/m 3#min -1586.7

553.3561.0589.6一再烟气过剩氧,% 1.27 1.276 1.28二再烟气过剩氧,%11.78

11.4811.3再生催化剂碳含量,%0.030.040.020.01雾化蒸汽量/kg #h -11340015385129989947预提升蒸汽量/kg #h -12450382533566008预提升干气量/kg #h -12500543656800剂油比 5.80 5.69 5.76 5.89终止剂量/t #h

-1

0 4.9 2.9一再烧焦比例,%94.6587.4984.36一再烧焦强度/kg #(t #h)-1101.76104.85105.62

二再烧焦强度/kg #(t #h)-1

99.60

86.60

101.04

3.1 处理量

ó套催化裂化装置中期、末期标定时,由于原料质量相对较好,处理量较大,分别达3.90,3.94kt/d,已超过设计负荷,三器温度等操作参数都能控制较好,说明该原料较适合作催化裂化原料,装置加工能力较加工加氢渣油前空白标定提高了10%;装置初期标定时,由于加氢渣油残炭高,裂解性能差,生焦率高,因此装置采取较高的苛刻度操作,但是油浆外排和回炼比还较大,导致装置处理量较低,仅为3.17kt/d 。3.2 反应温度

由于加氢渣油密度大,馏程偏高,为提高加氢渣油的裂解能力,装置初期标定时,反应温度提高至520e ,比加工加氢渣油前的反应温度提高了9e 。装置加工加氢渣油中期、末期时,原料总体裂化性能改善,而且投用了终止剂,提升管出口温度分别为510e 和513e ,与加工加氢渣油前的提升管出口温度基本持平,但实际的反应温度提高了约10e 。

)26)炼 油 设 计 2001年第31卷

3.3 剂油比

ó套催化裂化装置设计剂油比为6.0,在使用加氢渣油前后的四次标定时都采取尽可能提高剂油比的方法,原料油预热温度控制在200e 左右,初期标定由于二再温度较高,所以剂油比相对较低,仅为5.69,另外三次标定在5.8左右。3.4 油浆外排和回炼比

由于原料油较重,ó套催化裂化装置标定时油浆都采取不回炼、全外排的操作。装置初期、中期和末期标定时,虽然在较高反应苛刻度下操作,但回炼比还是相对较高,分别为0.11,0.09和0.15,油浆外排量较大,四次标定时的油浆密度较为接近,说明加氢渣油原料重组分较难裂解。4 产品分布和性质

4.1 产品分布

空白和初期标定时,ó套催化裂化装置按汽油方案进行生产,中期和末期标定时,装置按柴油方案进行生产,但是四次标定的汽油90%馏出温度基本相当。从表4物料平衡可以看出,加工加氢渣油后汽油收率提高,柴油收率下降。

表4 物料平衡

项 目

空白初期

中期

末期

1999年累计2000年累计原料,% 馏分油48.7739.215 6.29 减压渣油39.5156.917 4.81 劣质渣油11.73

3.868

0.07

加氢渣油100.00100.00100.0088.83处理量/kt #d -1 3.52 3.17 3.90 3.94 1.02M t 1.25Mt

产品分布,% 汽油45.6846.1241.90143.0942.0844.75 柴油

24.1719.0328.42326.4626.6924.41 液化石油气11.5013.6411.1599.4012.2111.65 油浆 3.61 6.57 6.2307.56 4.88 6.35 焦炭8.768.797.8158.437.487.74 干气

4.97 4.65 3.272 3.86

5.17 3.88 酸性气+损失 1.31 1.20 1.20 1.20 1.49 1.22 合计100.00100.00100.00100.00100.00

100.00

转化率,%

72.2274.4065.3565.98

从1999年和2000年的累计物料平衡情况可以看出,加工加氢渣油后,汽油产率提高了2.67个百分点,柴油产率降低2.28个百分点,液化石油气产率降低0.56个百分点。干气产率降低了1.29个百分点,油浆产率上升了1.47个百分点,焦炭产率稍有提高。

出现以上产品选择性变化的原因主要是,经

加氢后的渣油,其饱和烃含量较高,从而表现出转

化率较高,但由于加氢渣油的加氢深度不够,较易加氢的轻组分已全部加氢饱和,而低环芳烃等较难加氢的组分不能加氢开环,从而导致加氢渣油的性质呈两极分化,轻组分裂化性能好,重组分裂解性能较差,从而决定了加氢渣油的汽油产率较高,柴油产率低,油浆产率高的结果。4.2 产品性质

表5~6分别给出了装置标定的汽油和柴油的组成和性质分析数据。

表5 汽油性质

项 目

空白

初期

中期

末期

馏程/e 初馏点48434339 10%61575553 30%76747471 50%98999897 70%130130127126 90%165169164161 终馏点194196185192全馏出率,%97989797铜片腐蚀(50e ,3h)合格合格合格合格

酸度/mgKO H #(100mL)-10.450.230.170.17密度(20e )/g #c m

-30.72240.73500.72940.7298实际胶质/mg #(100mL)-1

4.40.60 1.000.8诱导期/min 730450120119硫含量,%0.0350.0310.0190.011RO N 89.991.291.091.2MO N 77.981.079.379.2

碘值/gI #(100g)-1

47.61 3.2315.6257.4芳烃*,%15.5722.5017.57(18.33)18.87

(16.6)烯烃*,%

40.21

24.56

31.04(39.79)33.34(44.0)

*为色谱法分析数据,括号内为荧光法分析数据。

表6 柴油性质

项 目

空白

初期

中期

末期馏程/e 初馏点177197167168 10%209224205209 30%237249228244 50%263275255270 70%299311291311 90%347351338349 95%364366354364闪点/e 69676554凝点/e

<-10<-10<-10<-10酸度/mgKO H #(100mL)-1 1.29 1.010.57 1.0密度(20e )/g #c m -3

0.8940.94910.91230.9112运动粘度(40e )/mm 2#s -1 2.10 2.45 2.02 2.27实际胶质/mg #(100mL)-1301.4235.091.40

72.4苯胺点/e 3027

十六烷值33242730硫含量,%

0.9110.4090.2490.210氮含量/L g #g -1727)

27)第11期 谢 涛等.加氢渣油作重油催化裂化装置进料工业应用

4.2.1 汽油

4.2.1.1 稳定性下降诱导期降低

从表5可以看出,加工加氢渣油后,汽油诱导期不合格,中期、末期标定时仅达120,119min,比空白标定的730min 大大下降,远远达不到480min 的合格标准。从每周三个诱导期生产分析数据看,加工加氢渣油后汽油诱导期逐步下降,没有一个达到合格标准,并且一直都在100min 以上。

由于汽油诱导期低,该装置通过加大催化剂置换量,以提高催化剂活性,提高汽油的诱导期,但效果不明显。后来装置主要通过选择汽油抗氧防胶剂的牌号和提高其加入量来提高汽油诱导期,效果较好。目前,装置在使用TK -8G 高效汽油抗氧剂时,加入量控制在40L g/g 左右时能保证汽油出厂质量。

研究发现,装置使用加氢渣油时汽油诱导期偏低的原因主要是由于在渣油加氢过程中,加氢渣油中的氧易被加氢生成水,提高汽油诱导期的组分)))酚类物质在加氢时被加氢除去,从而造成汽油诱导期偏低。

4.2.1.2 辛烷值较高

从表5汽油性质和表3主要操作参数看,在初期、中期和末期标定时,汽油的RO N 比空白标定分别提高了1.4,1.2和1.4个单位,MON 分别提高了3.1,2.3和1.3个单位。可见,加工加氢渣油(在剔除了较高的反应温度的影响因素后)可使汽油的辛烷值有较大提高,特别是MON 提高幅度较大。

4.2.1.3 硫含量下降

加工加氢渣油后汽油硫含量下降,中期、末期标定时分别为190L g/g 和110L g/g,达新配方汽油标准。同时,加工加氢渣油后,精制后的汽油硫醇硫含量大大下降,一般都能控制在5L g/g 左右,最低时仅2L g/g 左右,博士试验合格,使精制系统操作难度大幅度降低,保证了产品的质量。4.2.1.4 烯烃含量下降

烯烃分析采用色谱法分析,比荧光法分析约低10个单位。从表5看出,装置在加工加氢渣油时,汽油的烯烃含量有所下降,比加工加氢渣油前约下降5个单位。在该装置以往历次标定的15个汽油烯烃含量中只有6个烯烃含量低于35%,且其中绝大部分约在33%~34%,而掺炼加氢渣油

后的4个汽油样品的烯烃含量都低于35%,保持在30%左右,比以往历次标定的分析数据也有明显的下降。

因此,加工加氢渣油,对提高该公司汽油质

量,满足新配方汽油(烯烃含量低于35%)的要求,有较大的帮助。

4.2.2 柴油

由于加氢渣油的硫含量下降,催化裂化柴油硫含量也大幅度下降,约在0.2%~0.4%,柴油实际胶质减少,但是十六烷值过低(约在24~27),比加工加氢渣油前下降约5个单位,柴油密度过大(高时达0.9491g/c m 3)。4.2.3 其它

干气和液化石油气的总硫含量均大幅度下降,大大降低了脱硫和脱臭的操作难度。干气的氢气与甲烷比低,说明氢转移反应下降。但液化石油气中烯烃含量过低,说明加氢渣油的气体烯烃选择性较差。

由于加氢渣油的密度和馏程较高,重组分裂解性能差,从而使油浆密度高,约在1.03~ 1.08g/cm 3

,粘度大,馏程也偏高。5 结 论

(1)加氢渣油的硫含量较低,饱和烃含量较高,但密度、粘度偏高,重金属含量相对较高。当渣油加氢深度适当时,是较好的催化裂化原料。为了保持渣油加氢-催化裂化联合工艺的效益,渣油加氢装置应在相对较高的反应深度下操作。(2)加氢渣油作为催化裂化原料时,具有汽油收率高、柴油收率较低的产品分布。

(3)加氢渣油含有较多难裂解的重组分(如多环芳烃等),因此在加工时反应温度最好控制在520e 以上,并采用重油裂解能力较强的催化剂,以充分满足其裂解要求。

(4)加工加氢渣油对提高部分产品质量(如提高汽油辛烷值和降低产品硫含量)有较大帮助,各种产品的硫含量普遍降低,既提高了产品质量,也减轻了设备腐蚀和环境污染;但部分产品指标变差,如汽油诱导期缩短,柴油的十六烷值较低、密度也增大。

(编辑 吕艳芬)

)28)炼 油 设 计 2001年第31卷

COMMERCIAL APPLICATION OF HYDROGENATED RES IDUE

AS FEEDSTOCK FOR RFCCU

Xie Tao,Feng Maosheng,Li Zhijun,Li Yuhui,Tan Guoqiang

Re finery o f Maoming Petrochemical Com pany (Maoming ,Guangdong 525011)

Abstract To meet the requirements of processing imported sour crudes,both 1200000t/yr RFCC U and 2000000t/yr residue hydrotreating unit with the combina tion process of residue hydrotreating plus FCC in Maom -ing Petroleum Refining and Petrochemical Company were constructed https://www.doczj.com/doc/307049502.html,mercial application showed that hydrogenated residue has low sulfur content and high saturated hydrocarbons content,being a good FCC feed -stock even with higher density,viscosity and heavy metal content.With FCC U processing hydrogenated residue,the gasoline yield enhanced by 2.67percent points,dry gas yield decreased by 1.29percent points with a slight de -crease of diesel yield and a slight increase of slurry.Deeper reaction degree and the catalyst with strong heavy oil crackability would be a prior selection to meet cracking require ments due to heavier fractions in hydrogenated residue.

Keywords residue,hydrotreating,FC CU,calibration,product quality,

yield

国内简讯

长岭500kt/a 低压组合床重整装置顺利通过标定

中国石油化工股份有限公司长岭分公司500kt/a 低压组合床重整装置于2001年10月20~21日进行了全面标定考核,各项技术指标均达到或超过设计值。

该装置自2001年3月23日重整进料、6月28日催化剂再生系统顺利投用以来,已连续平稳运行7个月。由于全厂原料及产品的限制,一直处于半负荷状态下运行。为了全面考核装置的各项指标,本次标定将装置负荷提高到100%,即:重整进料为500kt/a,催化剂循环量260kg/h 。标定出的主要技术指标为:

1脱戊烷油收率82.62%;o脱戊烷油辛烷值RO N 100.8;?纯氢产率3.12%;

?再生后的催化剂碳含量为0.01%,氯含量为1.09%,比表面积为196m 2/g;

?催化剂磨损率为0.02%(占催化剂循环量);?装置能耗为3.56GJ/t 。由标定结果可以得出以下结论:

1装置全流程(预加氢、重整、再接触、催化剂再生及后分馏)合理,从设计、开工、生产到考核标定顺利成功。全装置操作弹性大,装置负荷从50%到100%均能满足生产要求。

o预处理部分流程)全馏分预加氢及单塔(汽提塔)流程合理、操作灵活性高,氢气循环及氢气一次通过流程均能适应不同杂质含量的原料油(掺炼12%以上的加氢焦化汽油)。

?低压组合床重整工艺及技术先进可靠,从开工、生产到标定考核整个过程均实现安全、可靠、平稳,能够满足生产高辛烷值汽油及芳烃产品等不同要求,优于第一代连续重整技术水平。

?再生系统控制灵活,操作安全、平稳,催化剂磨损量低于国内同类装置。

?装置能耗低于国内同类装置。

(洛阳石油化工工程公司 徐又春供稿)

)

29)第11期 谢 涛等.加氢渣油作重油催化裂化装置进料工业应用

对重油催化裂化分馏塔结盐原因分析及对策 王春海 内容摘要 分析了重油催化裂化装置发生分馏塔结盐现象的原因,并提出了相应的对策。分馏塔结盐是由于催化原料中的有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,二者溶于水形成NH4Cl溶液所致。可采取尽可能降低催化原料中的含盐量、对分馏塔进行在线水洗、利用塔顶循环油脱水技术等措施,预防和应对分馏塔结盐现象的发生。 关键词: 重油催化裂化分馏塔结盐氯化铵水洗循环油脱水

目前,催化裂化装置( FCCU)普遍通过掺炼渣油及焦化蜡油进行挖潜增效,但由于渣油中的氯含量和焦化蜡油中的氮含量均较高,势必导致FCCU 分馏塔发生严重的结盐现象。另外,近年来国内市场柴油消费量迅速增长,尽管其生产量增长也很快,但仍不能满足市场的需求。因此许多FCCU 采用降低分馏塔塔顶温度(以下简称顶温)的操作来增产柴油,但顶温低致使分馏塔顶部水蒸气凝结成水,水与氨(NH3)和盐酸(HCl)一起形成氯化铵(NH4Cl)溶液,从而加速分馏塔结盐。随着分馏塔内盐层的加厚,沉积在塔盘上的盐层会影响传质传热效果,致使顶温失控而造成冲塔;沉积在降液管底部的盐层致使降液管底部高度缩短,塔内阻力增加,最终导致淹塔.。可见,如何避免和应对分馏塔结盐现象的发生,是FCCU 急需解决的生产难题。 一、分馏塔结盐原因及现象分析 (一)原因 随着FCCU所用原料的重质化,其中的氯和氮含量增高。在高温临氢催化裂化的反应条件下,有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,其反应机理可用下式表示: : 催化裂化反应生成的气体产物将HCl和NH3从提升管反应器中带入分馏塔,在分馏塔内NH3 和HCl与混有少量蒸汽的油气在上升过程中温度逐渐降低,当温度达到此环境下水蒸气的露点时,就会有冷凝水产生,这时NH3和HCl溶于水形成NH4Cl溶液。NH4Cl溶液沸点远高于水的沸点,其随塔内回流液体在下流过程中逐渐提浓,当盐的浓度超过其在此温度下的饱和浓度时,就会结盐析出,沉积在塔盘及降液管底部。 (二)现象 1.由于塔顶部冷凝水的存在,形成塔内水相内回流 ,致使塔顶温度难以控制 ,顶部循环泵易抽空,顶部循环回流携带水。 2.由于沉积在塔盘上的盐层影响传热效果,在中段回流量、顶部循环回流量发生变化时,塔内中部、顶部温度变化缓慢且严重偏离正常值。 3.由于沉积在塔盘上的盐层影响传质效果,导致汽油、轻柴油馏程发生重叠,轻柴油凝

石油化工重油催化裂化工艺技术 石油化工行业的稳定发展,对于各类化工产品的稳定出产,以及社会经济的稳定发展产生了较大的影响。因此在实际发展中关于石油化工行业发展中的各类工艺技术发展现状,也引起了研究人员的重视。其中石油化工重油催化裂化工艺技术,则为主要的关注点之一。文章针对当前石油化工重油催化裂化工艺技术,进行简要的分析研究。 标签:重油催化裂化;催化剂;生产装置;工艺技术 重油催化裂化在石油化工行业的发展中,占据了较大的比重。良好的重油催化裂化对于液化石油气,汽油,柴油的生产质量提升,发挥了重要的作用。因此在实际发展中如何有效的提升重油的催化裂化质量,并且提升各类生产产品的生产稳定性,成为当前石油化工行业发展中主要面临的问题。笔者针对当前石油化工重油催化裂化工艺技术,进行简要的剖析研究,以盼能为我国石油化工行业发展中重油催化裂化技术的发展提供参考。 1 重油催化裂化工艺技术 重油催化裂化为石油化工行业发展中,重要的工艺技术之一。其工艺技术在实际应用中,通过催化裂化重油生产了高辛烷值汽油馏分,轻质柴油等其他化工行业发展中的气体需求材料。具体在工艺技术应用的过程中,其在工艺操作中对重油加入一定量的催化剂,使得其在高温高压的状态下产生裂化反应,最终生产了相应的产物。该类反应在持续中反应深度较高,但生焦率及原料损失较大,并且后期的产物需进行深冷分离。因此关于重油催化裂化工艺技术的创新和提升,也为行业研究人员长期研究的课题。 2 当前重油催化裂化工艺技术的发展现状 分析当前我国石油化工行业在发展中,关于重油催化裂化工艺技术,宏观分析整体的发展态势较为稳定。但从具体实施的过程分析,我国重油催化裂化工艺技术的发展现状,还存在较大的提升空间。分析当前重油催化裂化工艺技术的发展现状,实际发展中主要存在的问题为:工艺催化剂生产质量低、工艺运行装置综合效率低、工艺自动化水平低。 2.1 工艺催化剂生产质量低 当前我国重油催化裂化工艺技术在发展中,工艺应用催化剂的生产质量低,为主要存在的问题之一。工艺应用催化剂的生产质量较低,造成工艺技术的发展存在先天不足。分析当前在关于催化剂的生产发展现状,主要存在的问题为:催化剂生产成本高、催化剂保存技术不完善,催化剂精细程度较低等现象。 2.2 工艺运行装置综合效率低

毕业设计 题目重油催化裂化反应-再生系统工艺设计系(部)化学工程系 专业石油化工生产技术 指导教师 学生 时间2013/5/19 目录

前言 第一节设计原则 第二节装置状况 第三节工艺流程概述 3.1反应部分工艺流程 3.2再生部分工艺流程 第四节设计基础数据 4.1原料油物性 4.2催化剂的物化性质 4.3助剂及相关功用 第五节反应再生系统工艺计算 5.1再生器物料平衡计算 5.2再生器热平衡 5.3反应器的热平衡和物料平衡 5.4再生器主要附件 5.5提升管主要附件 5.6两器压力平衡(反应器和再生器) 5.7主要设备计算结果汇总 第六节主要设备选择 第七节反应部分工艺技术方案及特点 第八节再生部分工艺技术方案及特点

第九节能耗分析和节能措施 第十节环境保护及职业安全卫生 10.1污染源及治理措施 10.2安全措施 总结……… 参考文献…….

前言 催化裂化是一项重要的炼油工艺。其技术复杂程度位居各类炼油工艺首位,但因其投资省,效益好,因而在炼油工业中占有举足轻重的地位。催化裂化过程是原料在催化剂存在时,在470~530度和0.1~0.3mpa的条件下,发生裂解等一系列的化学反应,转化为气体,汽油,柴油等轻质产品和焦炭的工艺过程。其原料一般是重质馏分油,如减压馏分油和焦化馏分油等,随着催化裂化技术和催化剂的不断发展,进一步扩大原料来源,部分或全部渣油也可以作为催化裂化的原料。 近年来,我国汽车工业飞速发展,2003年全国生产汽车444万辆,截止2003底.全国汽车保有量达到2420辆。专家预测2020年汽车保有量将超过1亿辆(此外还有1亿辆摩托车)。在调整车型结构提高燃油经济性的前提下,汽油需求量超过7400万吨、柴油需求量将超过1亿吨。我过约80%的商品汽油和30%的商品柴油来自催化裂化,使催化裂化成为我国应输燃料最重要的生产装置。 从以上两个方面可见,催化裂化在实际生产中有很重要的意义,研究其工艺很有价值。在原油价格居高不下,炼化企业的效益日益恶化的背景下,使用劣质原料来获得优质质,是炼厂的必然选择。因此,要不断开发催化裂化新技术、新工艺,以增加产品收率、提高产品质量,这也是炼化企业在21世纪可持续发展的重大战略措施。 第一节设计原则 1 工程设计采用国内开发的先进可靠的工艺技术,成熟可靠的新设备、新材料等,以达到装置技术先 进,经济合理。 2 除少量关键仪表及特殊设备需引进外,其它设备及仪表立足国内。 3 尽量采用“清洁工艺”减少环境污染。严格遵循环保、安全、卫生有关法规,确保装置的安全生产。 4 充分吸收国内生产装置长期实践积累的有利于长周期运转,降低能耗以及简化操作等方面的经验, 确保装置投产后高水平,安、稳、长、满、优生产。 第二节装置概况 1采用集散型控制系统(DCS),提高自动控制水平。 2采用HSE(health, safety, environment)管理体系,以便减少可能引起的人员伤害、财产损失和环境污染。 3 原料油 设计采用的原料油为胜利减压流出油。

加氢脱硫催化剂载体的研究现状 王万福 (湖南理工学院化学化工学院09应用化学班,学号14091801290)摘要:介绍了目前加氢脱硫催化剂载体的种类和研究现状,包括氧化物载体、介孔分子筛载体、活性炭载体、酸碱载体等。分析了不同载体所具有的的优缺点,并展望了未来载体的研究方向。 关键词:加氢脱硫;催化剂;载体 Latest researches in the supports of HDS catalyst Wang Wanfu (09 Applied Chemistry of The Department of Chemical Engineering , Hunan Institute of Techology, Student No.14091801290) Abstract:Introduced species and the present status of the hydrodesulfurization catalyst support, including the oxide carrier, the carrier of mesoporous molecular sieves, activated carbon carrier, and acid-base carrier. Different carriers have advantages and disadvantages, and future research directions of the future carrier. Keywords:Hydrodesulfurization;Catalyst;Carrier 随着人们对环护意识的不断增强,环保法对尾气排放及其相应成品油中有害杂质的含量要求更加苛刻。另外,随着石油重质化,S、N 等杂原子化合物的含量也逐渐升高,易引起产品加工过程毒化,并且脱除困难。催化剂制造技术作为加氢脱硫技术的核心部分,近年来,人们通过研究各种类型的脱硫催化剂载体来改善催化剂的性能。本文针对不同时期深度加氢脱硫催化剂载体的研究进行了综述。 1 载体 载体在催化剂中起担载活性组分、提高活性组分和助剂分散度的作用,在一定程度上也参与了某些反应。加氢脱硫催化剂的载体主要是γ-A12O3,随着研究的深入,人们发现TiO2、ZrO2、活性炭、复合氧化物、介孔分子筛等更适合做加氢脱硫催化剂的载体,并进行了大量的研究。在加氢脱硫催化剂载体研究方面,主要从以下三个方面进行: (1)对γ-A12O3进行进一步研究,提高其表面积、孔结构等。 (2)使用TiO2、ZrO2、活性炭、介孔分子筛等载体代替γ-A12O3。 (3)在γ-A12O3中添加TiO2、SiO2等构成复合载体,以提高催化剂活性组分的分散度或

重油催化裂化基础知识 广州石化总厂炼油厂重油催化裂化车间编 一九八八年十二月

第一章概述 第一节催化裂化在炼油工业生产中的作用 催化裂化是炼油工业中使重质原料变成有价值产品的重要加工方法之一。它不仅能将廉价的重质原料变成高价、优质、市场需要的产品,而且现代化的催化裂化装置具有结构简单,原料广泛(从瓦斯油到常压重油),运转周期长、操作灵活(可按多产汽油、多产柴油,多产气体等多种生产方法操作),催化剂多种多样,(可按原料性质和产品需要选择合适的催化剂),操作简便和操作费用低等优点,因此,它在炼油工业中得到广泛的应用。 第二节催化裂化生产发展概况 早在1936年美国纽约美孚真空油公司(、)正式建立了工业规模的固定床催化裂化装置。由于所产汽油的产率与辛烷值均比热裂化高得多,因而一开始就受到人们的重视,并促进了汽车工业发展。如图所示,片状催化剂放在反应器内不动,反应和再生过程交替地在同一设备中进行、属于间歇式操作,为了使整个装置能连续生产,就需要用几个反应器轮流地进行反应和再生,而且再生时放出大量热量还要有复杂的取热设施。由于固定床催化裂化的设备结构复杂,钢材用量多、生产连续性差、产品收率与性质不稳定,后为移动床和流化床催化裂化所代替。 第一套移动床催化裂化装置和第一套流化床催化裂化(简称装置都是1942年在美国投产的。

固定床反应器 移动床催化裂化的优点是使反应连续化。它们的反应和再生过程分别在不同的两个设备中进行,催化裂化在反应器和再生器之间循环流动,实现了生产连续化。它使用直径约为3毫米的小球型催化剂。起初是用机械提升的方法在两器间运送催化剂,后来改为空气提升, 生产能力较固定床大为提高、 空气

重油催化裂化装置安全基本常识 1.应急电话:火警:119;急救:120。 2.集团公司安全生产方针:安全第一、预防为主、全员动手、 综合治理。 3.三级安全教育:厂级安全教育、车间级安全教育、班组安 全教育。 4.三违:违章作业、违章指挥、违反劳动纪律。 5.三不伤害:不伤害自己、不伤害他人、不被他人伤害。 6.三不用火:没有经批准的用火作业许可证不用火、用火监 护人不在现场不用火、防火措施不落实不用火。 7.四不放过:事故原因分析不清不放过、事故责任者不受处 理不放过、事故责任者和群众没有受到教育不放过、防范措施不落实不放过。 8.三同时:一切新建、改建、扩建的工程项目,必须做到主 体工程与安全、环保、卫生技术措施和设施同时设计、同时施工、同时投用。

9.消防三懂、三会:懂火灾危险性、懂预防措施、懂扑救方 法;会报警、会使用灭火器材、会扑救初起火灾。 10.四全监督管理原则:全员、全过程、全方位、全天侯。 11.安全气分析: 1)可燃气体浓度:当爆炸下限大于4.0%时,指标为小于 0.5%;当爆炸下限小于4.0%时,指标为小于0.2%。 2)氧含量:19.5%~23.5%。 3)有毒有害物质不超过国家规定的“空气中有毒物质最 高容许浓度”的指标。 注:进入设备作业应保证以上三项同时合格,取样要有代表性、全面性。 12.生产装置、罐区的防火间距: 1)液态烃储罐、可燃气体储罐,防火间距为22.5米。(设 备边缘起)。 2)其它各类可燃气体储罐,防火间距为15米。 3)含可燃液体的敞口设备,如水池、隔油池等,防火间 距为22.5米。

13.石化集团公司HSE目标是:追求最大限度地不发生事故、 不损害人身健康、不破坏环境,创国际一流的HSE业绩。 14.济南分公司HSE方针:安全第一,预防为主;全员动手, 综合治理。 济南分公司HSE目标:层层落实HSE责任制,加大隐患治理力度,狠抓“三基”工作,严格事故责任追究,杜绝重大事故,减少人员伤亡和一般事故,争创HSE新业绩。15.每个职工应具备的HSE素质和能力: 1)对本职工作认真、负责,遵章守纪,有高度的责任感 和事业心; 2)在异常情况下,处置果断,有较强的生产处理和事故 应变能力; 3)业务精通、操作熟练,能正确分析解决生产操作和工 艺设备问题; 4)有较强的安全、环境与健康意识,能自觉做好HSE工 作; 5)能正确使用消防气防、救护器材,有较强的自救互救

炼油生产安全技术一催化裂化的装置简介类型及工艺流程 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应?再生系统、分馏系统和吸收稳定系统。其中反应--再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: ㈠反应--再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370 C左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650 C ~700C )催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化 剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催 化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650 C ~68 0 C )。再生器维持0.15MPa~0?25MPa (表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后的催化剂经 淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部 分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10%CO 为了利用其热量,不少装置设有Co锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的 装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电 能。 ㈡分馏系统 分馏系统的作用是将反应?再生系统的产物进行分离,得到部分产品和半成品。 由反应?再生系统来的高温油气进入催化分馏塔下部,经装有挡板的脱过热段脱热后进入分 馏段,经分馏后得到富气、粗汽油、轻柴油、重柴油、回炼油和油浆。富气和粗汽油去吸收稳定系统;轻、重柴油经汽提、换热或冷却后出装置,回炼油返回反应--再生系统进 行回炼。油浆的一部分送反应再生系统回炼,另一部分经换热后循环回分馏塔。为了取走 分馏塔的过剩热量以使塔内气、液相负荷分布均匀,在塔的不同位置分别设有4个循环回流:顶循环回流,一中段回流、二中段回流和油浆循环回流。 催化裂化分馏塔底部的脱过热段装有约十块人字形挡板。由于进料是460 C以上的带有催化 剂粉末的过热油气,因此必须先把油气冷却到饱和状态并洗下夹带的粉尘以便进行分馏和避免堵塞塔盘。因此由塔底抽出的油浆经冷却后返回人字形挡板的上方与由塔底上来的油 气逆流接触,一方面使油气冷却至饱和状态,另一方面也洗下油气夹带的粉尘。 ㈢吸收--稳定系统: 从分馏塔顶油气分离器出来的富气中带有汽油组分,而粗汽油中则溶解有C3 C4甚至C2 组分。吸收--稳定系统的作用就是利用吸收和精馏的方法将富气和粗汽油分离成干气 (≤ C2)、液化气(C3、C4)和蒸汽压合格的稳定汽油。 一、装置简介 (一)装置发展及其类型

1.0催化裂化 催化裂化是原料油在酸性催化剂存在下,在500℃左右、1×105~3×105Pa 下发生裂解,生成轻质油、气体和焦炭的过程。催化裂化是现代化炼油厂用来改质重质瓦斯油和渣油的核心技术,是炼厂获取经济效益的重要手段。 催化裂化的石油炼制工艺目的: 1)提高原油加工深度,得到更多数量的轻质油产品; 2)增加品种,提高产品质量。 催化裂化是炼油工业中最重要的一种二次加工工艺,是重油轻质化和改质的重要手段之一,已成为当今石油炼制的核心工艺之一。 1.1催化裂化的发展概况 催化裂化的发展经历了四个阶段:固定床、移动床、流化床和提升管。见下图: 固定床移动床 流化床提升管(并列式)在全世界催化裂化装置的总加工能力中,提升管催化裂化已占绝大多数。

1.2催化裂化的原料和产品 1.2.0原料 催化裂化的原料范围广泛,可分为馏分油和渣油两大类。 馏分油主要是直馏减压馏分油(VGO),馏程350-500℃,也包括少量的二次加工重馏分油如焦化蜡油等,以此种原料进行催化裂化称为馏分油催化裂化。 渣油主要是减压渣油、脱沥青的减压渣油、加氢处理重油等。渣油都是以一定的比例掺入到减压馏分油中进行加工,其掺入的比例主要受制于原料的金属含量和残炭值。对于一些金属含量低的石蜡基原有也可以直接用常压重油为原料。当减压馏分油中掺入渣油使通称为RFCC。以此种原料进行催化裂化称为重油催化裂化。 1.2.1产品 催化裂化的产品包括气体、液体和焦炭。 1、气体 在一般工业条件下,气体产率约为10%-20%,其中含干气和液化气。 2、液体产物 1)汽油,汽油产率约为30%-60%;这类汽油安定性较好。 2)柴油,柴油产率约为0-40%;因含较多芳烃,所有十六烷值较低,由重油催化裂化得到的柴油的十六烷值更低,这类柴油需经加氢处理。 3)重柴油(回炼油),可以返回到反应器内,已提高轻质油收率,不回炼时就以重柴油产品出装置,也可作为商品燃料油的调和组分。 4)油浆,油浆产率约为5%-10%,从催化裂化分馏塔底得到的渣油,含少量催化剂细粉,可以送回反应器回炼以回收催化剂。油浆经沉降出去催化剂粉末后称为澄清油,因多环芳烃的含量较大,所以是制造针焦的好原料,或作为商品燃料油的调和组分,也可作加氢裂化的原料。 3、焦炭 焦炭产率约为5%-7%,重油催化裂化的焦炭产率可达8%-10%。焦炭是缩合产物,它沉积在催化剂的表面上,使催化剂丧失活性,所以用空气将其烧去使催化剂恢复活性,因而焦炭不能作为产品分离出来。 1.3催化裂化工业装置的组成部分

提升管 在流化过程中,当气速高于带出速度,固体颗粒便被带出。把带出的颗粒沿一根垂直管道向上运动,这根管道称为提升管。 提升管主要有两种用途。一是用于固体颗粒输送;一是作为反应器,亦称为提升管反应器,催化剂和气相原料在提升管中停留时进行反应,在出口处反应产物与催化剂分离。催化剂经再生后又重新进入提升管,构成一循环流化床反应系统。提升管反应器的主要优点是返混较小,效率高,结构简单。 目前的催化裂化装置都采用提升管反应器。 提升管反应器的作用 提升管反应器的基本结构形式如图 1所示。提升管反应器的直径由进 料量确定。工业上一般采用的线速 是入口处为4-7m/s ,出口处为 12-18m/s。随着反应深度的增大, 油气体积流量增大,因此有的提升 管反应器由不同直径的两段(上粗 下细)组成二提升管反应器的高度 由反应所需时间确定,工业设计时 多采用2-4s的反应时间。近年来由 于进入反应器的再生催化剂温度多 已提高到650-720℃,提升管下段 进料油与再生催化剂接触处的混合 温度较高,当以生产汽油、柴油为 上要目标时,反应只需2s左右的时 间就已基本完成,过长的反应时间 使二次裂化反应增多,反而使口的 产物的收率下降。为了优化反应深 度,有的装置采用终止反应技术,即在提升管的中上部某个适当位置注人冷却介质以降低终中部的反应温度,从而抑制二次反应。有的还在注人反应终止剂的问时相应地提高或控制混合段的温度,称为混合温度控制技术(MTC)。此项技术的关键是如何确定注入冷却介质的适宜位置、种类和数量。国内有些炼油厂采用了注入终止剂技术,但是仅是凭经验来确定有关的参数,可靠性差。中国石油大学提出的提升管反应器流动—反应模型可以对提升管内的反应过程进行三维模拟,初步解决了科学确定上述有关参数的问题。图2是在某催化裂化装置的提升管的适当位置注入反应终止剂前后提升管沿高的温度及反应产二物产率变化情况的模拟计算结果。由此可见,注入终止剂后,汽油和柴油的产率都有所提高。注入终止剂的效果与原工况及注入的条件有关。 提升管反应过程

编号:SY-AQ-03170 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 重油催化裂化装置长周期安全 运行几点考虑 Considerations on long term safe operation of RFCC unit

重油催化裂化装置长周期安全运行 几点考虑 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关系更直接,显得更为突出。 2002年10月,为了提高原油深度加工能力,提高轻油收率,第二催化裂化装置历时56天进行了由蜡油催化改为重油催化的技术改造,改造后的装置掺炼重油加氢渣油比例由原来20%提高到了50%以上。现在装置原料以减压馏份油、VRDS常压渣油、VRDS 减压渣油、焦化蜡油为主。装置改造后,装置操作相应发生比较大的变化,装置设备增多,设备管理难度加大,如何保证重油催化裂化装置长周期安全运行,成为生产管理中的难点和重点。 一、要确保关键转动设备的运行平稳度 催化裂化装置大机组较多,技术含量高,有主风机、烟机、气压机、增压机等,只有保证了大机组的连续高效运行,催化裂化装置才能长周期运行,所以我们首先要在检修中提高大机组的检修深

度和检修质量,确保大机组的机械部分、仪表部分、电气部分、自控部分和附属系统设备的可靠好用。在日常生产维护中加强对大机组的检查力度,组织安装投用了s8000大型旋转机械在线状态监测与分析系统,为机组的安全运行提供了有力保障。 二、要确保关键静设备——反再系统的运行平稳度 要保证公用系统的可靠性,尽量避免公用系统故障造成装置大面积操作波动,严格按照工艺指标平稳操作,不超温不超压,操作的平稳对催化裂化设备安全运行尤为关键。另外组织技术人员加强对反再系统壁温的检测和检查,及时发现避免衬里损坏超温、低温露点腐蚀等设备隐患。 三、要确保能量回收系统的运行平稳度 催化裂化装置最大的节能点在于能量回收系统,对于关键设备烟机、锅炉给水泵、外取热器、油浆蒸汽发生器等必须要管理好。从设备选型、设备制造、现场安装、日常运行等各个环节把握好,否则烟机振动问题、锅炉给水泵频繁串轴问题、余热锅炉炉管泄漏问题、油浆蒸汽发生器管束泄漏等问题将不可避免。能量回收系统

催化裂化装置工艺条件一览表 一、催化裂化装置主要工艺指标 1、反应再生单元 序号工艺指标名称单位仪表位号控制范围 1 重油提升管出 口温度℃TRCA22101 A 500~530 2 芳烃提升管出 口温度 芳烃提升管出 口温度 ℃ ℃ TRCA22101 B TRCA22101 B 440~480 (低硫) 480~530 (高硫) 3 反应压力MPa PR22102 0.13~0.19 4 再生压力MPa PRCA22101 0.16~0.22 5 两器压差MPa PdRCA2210 4A 0.03~0.05 6 再生器温度℃TRCA22102 660~710 7 再生器稀相温 度 ℃TIA22123 ≤730 8 沉降器藏量t WRCA22101 35~48 9 再生器藏量t WR22105 90~130 10 原料油预热温 度 ℃TRCA22103 180~225 11 主风流量Nm3/h FRCA22604 140000~

160000 12 待生套管流化 Nm3/h FRCA22110 3000~6000 风量 Nm3/h FRCA22109 3500~8000 13 外取热流化风 量 14 烟气氧含量v%AR22101 ≤3 15 过热蒸气温度℃TIC22461 380~410 MPa PRA22421 3.5~4.1 16 外取热汽包压 力 ℃TI22468 >122 17 省煤器上水温 度 18 外取热汽包液 %LRC22421 50±20 位 2、分馏单元 序号工艺指标名称单位仪表位号控制范围 1 重油分馏塔塔顶℃TRCA2220120~150 2 芳烃分馏塔塔顶℃TRCA2222125~150 3 重油分馏塔16层℃TI22209 220~240 4 芳烃分馏塔16层℃TI22238 210~230 5 重油分馏塔塔底℃TRC22217 ≤350 6 芳烃分馏塔塔底℃TRC2223 7 ≤340 7 油浆外甩温度℃TR22250 ≤95 8 油浆固体含量g/l ≤6 9 V22201液位%LIK22209 50±20 10 T22201A液位%LC22201 50±20

重油催化裂化装置工艺流程简述 重油催化裂化装置:包括反应—再生部分、分馏部分、吸收稳定部分、主风机部分、气压机部分、余热回收部分。 1.1 反应-再生部分 自装置外来的常压渣油进入原料油缓冲罐(V1201),由原料油泵(P1201AB)升压后经循环油浆—原料油换热器(E1215AB )加热至280C左右,与自分馏部分来的回炼油混合后进入提升管中部,分4路经原料油进料喷嘴进入提升管反应器(R1101A)下部,与通过预提升段整理成活塞流的高温催化剂进行接触完成原料的升温、汽化及反应,反应油气与待生催化剂在提升管出口经粗旋风分离器得到迅速分离后经升气管进入沉降器单级旋风分离器,在进一步除去携带的催化剂细粉后,反应油气离开沉降器,进入分馏塔。 待生催化剂经粗旋及沉降器单级旋风分离器料腿进入位于沉降器下部的汽提段,在此与蒸汽逆流接触以置换催化剂所携带的油气。汽提后的催化剂沿待生立管下流,经待生塞阀并通过待生塞阀套筒进入再生器(R1102)的密相床,在 700r左右的再生温度、富氧(3%)及CO助燃剂的条件下进行逆流完全再生。再生后的再生催化剂通过各自的再生立管及再生单动滑阀,进入两根提升管反应器底部,以蒸汽和干气作提升介质,完成催化剂加速、分散过程,然后与雾化原料接触。来自蜡油再生斜管的再生催化剂与来自汽油待生循环管的汽油待生催化剂通过特殊设计的预提升段整理成活塞流。 轻重汽油分离塔顶回流油泵出口来的轻汽油,分两路进入汽油提升管反应器(R1104A)。R1104A 的反应油气在提升管出口经粗旋迅速分离,油气经单级旋风分离器进一步除去携带的催化剂细粉,最后离开汽油沉降器,进入分馏塔。 来自R1104 粗旋以及汽油沉降器单级旋风分离器回收的催化剂进入汽油汽提

重油催化裂化装置主要工艺流程说明 一. 反再系统 1.反应部分 混合蜡油和常(减)压渣油分别由罐区原料罐送入装置内的静态混合器(D-214)混合均匀后,进入原料缓冲罐(D-203/1),然后用原料泵(P-201/1.2)抽出,经流量控制阀(8FIC-230)后与一中回流换热(E-212/1.2),再与油浆(E-201/1.2)换热至170~220℃,与回炼油一起进入静态混合器(D-213)混合均匀。在注入钝化剂后分三路(三路设有流量控制)与雾化蒸汽一起经六个进料喷嘴进入提升管,与从二再来的高温再生催化剂接触并立即汽化,裂化成轻质产品(液化气、汽油、柴油)并生成油浆、干气及焦炭。 新增焦化蜡油流程:焦化蜡油进装后先进焦化蜡油缓冲罐(D-203/2),然后经焦化蜡油泵(P-201/3.4)提压至1.3MPa 后分为两路:一路经焦化蜡油进提升管控制阀(8FIC242)进入提升管反应器的回炼油喷嘴或油浆喷嘴,剩余的焦化蜡油经另一路通过D-203/2的液位控制阀(8LIC216)与进装蜡油混合后进入原料油缓冲罐(D-203/1)。 新增常压热渣油流程:为实现装置间的热联合,降低装置能耗,由南常减压装置分出一路热常渣(约350℃),经8FIQC530直接进入D-213(原料油与回炼油混合器)前,与原料混合均匀后进入提升管原料喷嘴。

反应油气、水蒸汽、催化剂经提升管出口快分器分离出大部分催化剂,反应油气经过沉降器稀相沉降,再经沉降器(C-101)内四组单级旋风分离器分离出绝大部分催化剂,反应油气、蒸汽、连同微量的催化剂细粉经大油气管线至分馏塔人档下部。分馏塔底油浆固体含量控制<6g/L。 旋分器分出的催化剂通过料腿返回到汽提段,料腿装有翼阀并浸没在汽提段床层中,保证具有正压密封,防止气体短路,汽提蒸汽经环形分布器进入汽提段的上中下三个部位使催化剂不仅处于流化状态,并汽提掉催化剂夹带的烃油气,汽提后的催化剂通过待生滑阀进入一再催化剂分布器。 2.再生部分 第一再生器在比较缓和的条件下进行部分燃烧,操作压力为0.15~0.25MPa(表),温度660~690℃,在床层中烧掉焦炭中绝大部分氢和部分碳。由于有水蒸汽存在,一再温度要控制低一些,以减轻催化剂的水热失活。烧焦用风分别由一再主风及过剩氧较高的二再烟气提供。 从一再出来的半再生催化剂通过半再生滑阀进入二再下部,并均匀分布。二再压力在0.27MPa(表),720~760℃温度下操作,催化剂上剩余碳用过量的氧全部生成CO2。由于一再烧掉绝大部分氢,从而有效降低了二再水蒸汽分压,使二再可在较高的温度下操作。二再烟气由顶部进入一再,热再生催化剂从二再流出,通过再生滑阀进入提升管底部,实

目前,对重油催化裂化装置的结焦原因探讨很多,对结焦问题的认识还停留在经验阶段[41],尽管取得了很大的成绩,但还没有根本性的突破,主要有以下几种结焦机理。 1. 液相重组分高温缩合机理 季根忠等[42]认为催化裂化结焦可能通过以下四种假设模型: 模型一:油气结焦 模型二:油气结焦 模型三:原料油气结焦 模型四:原料油结焦 在提升管反应器中,原料中的重组分未能充分气化,而以液相形式粘附在催化剂颗粒的表面,在提升管油剂活塞流运动过程中,催化剂颗粒间相互接触传热的机会较少。粘附重组分液相的催化剂颗粒的加热,只能靠从别的催化剂颗粒上气化或者裂化产生的油气来完成,这种热量的传递是有限的。当这些催化剂离开提升管后,就会很容易粘附在沉降器器壁上形成结焦中心。因此,粘附在催化剂颗粒表面上的未气化的原料油重组分,在沉降器及汽提段温度条件下发生缩合反应,结焦遵从模型四的机理。 重油的沸程目前尚无法用实验直接测定,利用石油大学重质油国家重点实验室初步建立的模拟计算渣油沸程的方法估算,0.3Mpa、600℃及7wt%蒸汽(相对原料)条件下,大庆常压渣油的平衡气化率约为55wt%,即在此条件下,大庆常压渣油中沸点>500℃的部分(相当于减渣)约有40wt%~50wt%的气化率,未气化的液相部分在重油原料中占相当大的比例,在渣油催化裂化时,原料中的减压渣油部分有相当一部分并未气化[43]。对济南炼油厂工业提升管在不同高度取样的分析结果[44]也间接地证明了上述气化率估算的合理性。重油中的胶质和沥青质绝大部分存在于577℃以上的馏分中,而提升管中剂油混合点温度一般在560℃以下,故此类物质喷到催化剂表面时多以液态存在。另外,胶质、沥青质含极性物质较多,所含极性物质越多,则越难挥发气化,越易分解和缩合,有明显的生焦倾向。 催化裂化沉降器的结焦,主要原因是原料油中多环芳烃通过热聚合反应的结果。在催化裂化反应过程中,一部分反应产物形成高分子烃类,在操作条件下不易挥发,附着在沉降器内壁上。这种高分子烃类即为“结焦前身物”,他们在与较低温度的器壁接触时冷凝为液相,进而缩合为焦炭。根据以上机理,在沉降器温度下,原料和反应产物中的重组分一部分以液滴形式存在,其粘附性很强,它们很容易粘附催化剂颗粒。当它们碰撞到沉降器内壁上时,会粘附在沉降器内壁上,经过一段时间后缩合为焦炭。 2.

重油催化裂化加工技术及研究进展 专业:应用化学姓名:焦文超学号:201320263 摘要:催化裂化是炼油工业中使重质原料变成有价值产品的重要加工方法之一。本文主要介绍了重油催化裂化加工技术的特点及其研究进展,同时对其原理和重要性做了简单的分析和概括。 1 重油催化裂化技术概述 1.1重油催化裂化简介 重油催化裂化是指重质油在酸性催化剂存在下,在470~530℃的温度和0.1~0.3MPa的条件下,发生一系列化学反应,转化成气体、汽油、柴油等轻质产品和焦炭的过程。重油催化裂化的英文缩写为RFCC,它是从20 世纪40 年代的VGOFCC(蜡油催化裂化)发展而来的。重油的深度加工,即把原油中的重质部分(一般指常压渣油或减压渣油)转化为汽油,一直是炼油工作者的一项重要任务[1-4]。80 年代以来,我国原油产量上升幅度不大,稠油所占比率增加,同时,交通运输燃料需要量上升很快,这就要求我国的炼油工业把更多的重油,特别是减压渣油,进行深度加工。RFCC 工艺在初期(20世纪70 年代末以前)的发展有三个重要里程碑,即硅酸铝催化剂加密相床反应器、分子筛催化剂加提升管反应器、镍钝化剂的应用等。在以后近40 年的实践中,通过不断的努力,RFCC工艺技术又取得了显著的进步[5-7]。 1.2石油馏分的催化裂化反应机理 各种烃类之间的竞争吸附和对反应的阻滞作用、复杂的平行-顺序反应。不同烃类分子在催化剂表面上的吸附能力不同,其顺序如下: 稠环芳烃>稠环环烷烃>烯烃>单烷塞单环芳烃>单环环烷烃>烷烃同类分子,相对分予质量越大越容易被吸附。 按烃类化学反应速度顺序排列,大致如下: 烯烃>大分子荜烷基侧链的单环芳烃>异构烷烃和环烷烃>小分子单烷基侧链的单环芳烃>正构烷烃>稠环芳烃 1.3重油催化裂化过程具有以下几个特点

运行工程师考试题库 姓名: 一.填空 1.催化裂化工艺由(反应-再生系统、分馏系统、吸收稳定系统和能量回收)系统组成。 2. 固体粒子处于堆紧状态,颗粒静止不动的床层叫做(固定床)。 3.整个床层中颗粒形成悬浮状态的稀相,靠循环量也无法维持床层,已达到气力输送状态, 称为(输送床)。 4.喉管式喷嘴的雾化机理是利用高速喷射的(低压蒸汽)把液体冲击破碎,并使进料在 进入提升管时形成强烈的紊流脉动的喷射流,并与周围介质发生碰撞打击而破碎。 5.国内开发的进料喷嘴的类型有(LPC KH BWJ )。 6.金属钝化剂注入点应在所有加热器之(后),防止金属钝化剂的分解。 7.原料油管线里的流动状态为(湍流),保证金属钝化剂和原料油混合均匀。 8.盐类中(钙盐)是造成锅炉结垢的主要成分,影响锅炉安全运行。 9.当进入烧焦罐的催化剂量不变时,随着线速的增加,床层密度变化出现((B)高密度区 (C)低密度区(D)过渡区)。 10.催化剂堆积时,把微孔体积计算在内的密度叫做催化剂的(堆积密度)。 11.将进料转化为目的产品能力,称为催化剂的(选择性)。 12.催化剂活性越高,转化率越(高)。 13.在相同的原料转化率和温度下,原料油中硫含量上升,将会引起汽油辛烷值(下降)。14浆换热段由于温度较高,同时又有催化剂粉尘,所以一般采用(人字挡板) 15.液化石油气中烷烃与烯烃之比与(氢转移)反应有关。 16.汽油( 10%)馏出温度是为了保证汽油具有良好的启动性。 17.三旋转催化剂时,出口第一道阀门应该(C )。 (A)开一半(B)开2/3 (C)全开(D)没有要求 18. 剂油比是催化剂循环量与(总进料量)之比。 19.再生烟气氧含量的控制方法一般通过调节(主风量)来控制。 20.解吸塔底温度过低,解吸效果不好,会造成液态烃中( C2 )含量超标。 21.稳定塔进料位置采用上进口,液态烃中C5含量会(上升)。 22.原料油组分易裂解,会引起反应压力(上升)。 23.原料油带水会导致反应温度(降低)。 24.再生温度上升会导致反应温度(上升)。 25.原料油性质变轻会引起反应温度(上升) 26.催化裂化反应的反应深度以(转化率)表示。 27.转化率等于(气体+汽油+焦炭[T/] )除以100,再乘以100%。 28.总程转化率是指(新鲜进料)一次通过反应器的转化率。 29.分馏系统操作主要任务是在稳定状态下,把反应器过来的混合气,按(沸点)不同,分割成目的产品。 30.汽提塔液面控制(高),闪点会降低。 31.分馏塔一中段回流返塔量(增加),轻柴油凝固点降低。 32.分馏塔顶回流返塔温度(降低),粗汽油干点降低。 33.安全用火管理制度规定用火部位必须用盲板与其设备、管线隔绝,所用的盲板应用钢板制成,盲板的厚度视其管线大小而定,直径小于或等于150mm的盲板厚度不小于( 3 )mm。

FDFCC-Ⅲ重油催化裂化工艺 FDFCC-Ⅲ工艺特有的技术特点: (1)开发了实现“低温接触、大剂油比”高效催化技术(HECT)。即利用汽油提升管待生剂相对较低的温度和较高的剩余活性,将汽油提升管待生剂引入重油提升管底部与再生剂混合,降低干气和焦炭产率,提高丙烯收率,改善产品分布。 (2)采用双提升管、双沉降器和双分馏塔工艺流程,即分别设置重油提升管和汽油

提升管,两根提升管后均设有沉降器和分馏塔,从而充分利用汽油提升管的改质效果,使催化汽油的烯烃含量直接满足欧Ⅲ标准。 4. 采用了带预混合管的烧焦罐高效再生技术,具有较高的烧焦强度和较低的再生剂含炭。为降低再生系统压降2007年FDFCC技术改造取消了预混合管和大孔分布板。 5. 采用了可调性强的下流式外取热器,取出两器热平衡多余的热量。 6. 能量回收机组采用了烟气轮机-轴流式主风机-汽轮机-电动/发电机四机组同轴新设备,回收了能量,降低了装置能耗。烟气轮机轮盘和叶片使用的是国研制的新型高温合金和喷涂材料。 7. 设有余热锅炉回收系统,回收热量,降低能耗,为防止省煤器炉管低温腐蚀,在烟气低温位置采用了20G钢炉管,过热器高温段采用12CrMo材质。 8. 选用了高效旋风器和电液冷壁滑阀等设备。 生产原理 1. 反应—再生部分 重油催化裂化提升管和汽油提升管用的催化剂为分子筛催化剂。原料油与高温催化剂在提升管接触,在一定的压力和温度下发生一系列化学反应,主要有裂化、异构化、氢转移、芳构化、缩合等反应,生成包括干气、液化气、汽油、柴油、回炼油、油浆馏份的高温油气和焦炭,生成的焦炭附着在催化剂上。在沉降器反应油气和催化剂分离,反应油气到主、副分馏塔进行分离,重油反应器附有焦炭的催化剂经汽提段汽提直接回到再生器,汽油反应器附有焦炭的催化剂经汽提后一路直接回到再生器烧焦一路返回重油提升管底部与重反再生剂混合。再生器催化剂在一定的温度、压力及通入主风的条件下,烧去催化剂上的积炭(即催化剂的再生过程)。催化剂活性、选择性恢复后回提升管循环使用。焦炭燃烧放出的热量除满足工艺需要外,多余的热量由外取热器取出,焦炭燃烧后生成的高温烟气经烟气轮机和余热炉后排入大气。 2. 分馏部分 重油催化分馏部分的作用是把从反应器来的高温油气混合物按沸点围分割成为富气、汽油、轻柴油、回炼油及油浆馏分,并保证各个馏分的质量符合产品要求。此外分馏系统还完成原料预热及热量回收的任务。催化分馏塔与常减压装置的常压塔原理基本相同。不同之处在于: (1).催化分馏塔的进料是过热气相进料。 (2).催化分馏塔气相进料中携带了一部分催化剂颗粒。 因此,催化分馏塔除了按分馏原理完成一般的产品分割外,还设有油浆循环以完成脱过热(将高温过热油气冷却到饱和状态)并和回炼油返塔一起洗涤反应油气中的催化剂。 3. 吸收稳定部分 吸收稳定部分由吸收塔、解吸塔、再吸收塔、稳定塔、容器、冷换及机泵等组成。吸收稳定部分的任务是加工来自分馏塔顶油气分离器的粗汽油和富气(富气经气压机压缩),从中分离出干气(C3≯3%(V)),液化气(C2≯3%(V),C5≯1.0%(V))和稳定汽油,并要求稳定汽油的蒸汽压合格(冬季≯88kpa,夏季≯74kpa)。吸收、解吸、再吸收塔主要解决C2与C3馏份的分离,是吸收和解吸过程;其原理是利用气体混合物中各组分在液体中溶解度的不同来分离气体混合物。 稳定塔完成C3、C4馏份与汽油馏份的分离,是精馏过程;其原理是利用液体混合物各组分的挥发度不同进行分离。 4. 柴油碱洗 碱洗就是利用碱溶液(非加氢精制剂DF-01)和油品中的酸性非烃化合物起反

炼油生产安全技术—催化裂化的装置简介类型及工艺流程 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应?再生系统、分馏系统和吸收稳定系统。其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: ㈠反应––再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~68 0℃)。再生器维持~ (表)的顶部压力,床层线速约米/秒~米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10% CO,为了利用其热量,不少装置设有CO 锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 ㈡分馏系统 分馏系统的作用是将反应?再生系统的产物进行分离,得到部分产品和半成品。 由反应?再生系统来的高温油气进入催化分馏塔下部,经装有挡板的脱过热段脱热后进入分馏段,经分馏后得到富气、粗汽油、轻柴油、重柴油、回炼油和油浆。富气和粗汽油去吸收稳定系统;轻、重柴油经汽提、换热或冷却后出装置,回炼油返回反应––再生系统进行回炼。油浆的一部分送反应再生系统回炼,另一部分经换热后循环回分馏塔。为了取走分馏塔的过剩热量以使塔内气、液相负荷分布均匀,在塔的不同位置分别设有 4 个循环回流:顶循环回流,一中段回流、二中段回流和油浆循环回流。 催化裂化分馏塔底部的脱过热段装有约十块人字形挡板。由于进料是460℃以上的带有催化剂粉末的过热油气,因此必须先把油气冷却到饱和状态并洗下夹带的粉尘以便进行分馏和避免堵塞塔盘。因此由塔底抽出的油浆经冷却后返回人字形挡板的上方与由塔底上来的油气逆流接触,一方面使油气冷却至饱和状态,另一方面也洗下油气夹带的粉尘。 ㈢吸收––稳定系统: