一第40卷第2期煤一一炭一一学一一报

Vol.40一No.2一一2015年

2月

JOURNAL OF CHINA COAL SOCIETY

Feb.一

2015一

王其洲,谢文兵,荆升国,等.动压影响巷道U 型钢支架-锚索协同支护机理及其承载规律[J].煤炭学报,2015,40(2):301-307.doi:10.13225/https://www.doczj.com/doc/334982049.html,ki.jccs.2014.0174Wang Qizhou,Xie Wenbing,Jing Shengguo,et al.Research on U-shape steel frame and anchor cable collaborative support mechanism and loading law of roadway under dynamical pressure impact[J].Journal of China Coal Society,2015,40(2):301-307.doi:10.13225/j.

cnki.jccs.2014.0174

动压影响巷道U 型钢支架-锚索协同支护机理及

其承载规律

王其洲1,2,谢文兵2,荆升国1,臧一龙1,张一农1,3

(1.中国矿业大学矿业工程学院,江苏徐州一221116;2.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏徐州一221116;3.中国矿业大学深部煤炭资源开采教育部重点实验室,江苏徐州一221116)

摘一要:针对U 型钢支架支护动压影响巷道强烈变形的支护难题,采用数值模拟方法,研究U 型钢支架-锚索协同支护作用机理,提出了U 型钢支架-锚索协同支护技术;在开展现场工业试验的同时,采用现场实测方法,监测动压影响由开始至结束过程中巷道围岩表面位移量二U 型钢支架和结构补偿锚索实际承受载荷情况三研究结果表明:采用U 型钢支架-锚索协同支护后明显改善巷道围岩应力分布,增大巷道浅部围岩残余强度,同时通过锚索的锚固作用,优化了U 型钢支架承载性能,增大U 型钢支架的承载能力和抗变形能力,提高了U 型钢支架的整体稳定性,实现U 型钢支架整体承载;当围岩变形压力较大时,U 型钢支架随着围岩变形,巷道两帮和肩窝是变形压力最大的位置,相应地锚索为U 型钢支架上述部位提供较大的抵抗变形力,阻止支架内突变形,同时U 型钢支架作为一个整体结构,支架被束缚在有限的变形空间,而其余的大变形通过支架搭接部位缩动释放,实现了U 型钢支架高阻可缩的特性三

关键词:动压影响;软岩巷道;U 型钢支架;锚索;协同支护

中图分类号:TD353一一一文献标志码:A一一一文章编号:0253-9993(2015)02-0301-07

收稿日期:2014-02-17一一责任编辑:常一琛

一一基金项目:国家自然科学基金资助项目(50674085);煤炭资源与安全开采国家重点实验室自主研究课题资助项目(SKLCRSM08X01)

一一作者简介:王其洲(1986 ),男,山东青州人,博士研究生三E -mail:wqz_cumt@https://www.doczj.com/doc/334982049.html,三通讯作者:荆升国(1981 ),男,山西阳泉人,讲师,

博士三E -mail:pobo@https://www.doczj.com/doc/334982049.html,

Research on U-shape steel frame and anchor cable collaborative support mechanism and loading law of roadway under dynamical pressure impact

WANG Qi-zhou 1,2,XIE Wen-bing 2,JING Sheng-guo 1,ZANG Long 1,ZHANG Nong 1,3

(1.School of Mines ,China University of Mining and Technology ,Xuzhou 一221116,China ;2.State Key Laboratory of Coal Resources and Safe Mining ,China University of Mining and Technology ,Xuzhou 一221116,China ;3.Key Laboratory of Deep Coal Resource Mining ,Ministry of Education of China ,China Univer-sity of Mining and Technology ,Xuzhou 一221116,China )

Abstract :In order to overcome the support difficulty of roadway severe deformation supported by U-shape steel frame under dynamical pressure impact,a numerical simulation was conducted to study the function mechanism of U-shape steel frame and anchor cable collaborative support,and a U-shape steel frame and anchor cable collaborative support technology was proposed.Meanwhile the field measurement method was used to monitor the surface displacement of roadway surrounding rock and the practical bearing situation of U-shape steel frame and structure compensation anchor cable during the influence process of riding mining pressure.The results show that:the technology of U-shape steel

frame and anchor cable collaborative support is obviously useful for improving the surrounding rock stress,increasing

煤一一炭一一学一一报2015年第40卷the residual strength of roadway shallow surrounding rock,optimizing the bearing characteristic of U-shape steel frame, magnifying the bearing capacity and non-deformability of U-shape steel frame,and improving the overall stability of U-shape steel frame.When surrounding rock deformation pressure is large,the U-shape steel frame will deform with sur-rounding rock and the biggest deformation pressure presents at the roadway s sides and humeral pits,where the anchor cable can provide deformation resistance to prevent the interior convex deformation of U-shape steel frame.As an inte-gral structure,the U-shape steel frame is bound to the limited deformation space,and its rest large deformation is re-leased through the slip of frame s lap joint,then the high resistance and contractibility characteristic of U-shape steel frame is achieved.

Key words:dynamical pressure impact;soft rock roadway;U-shape steel support;anchor cable;collaborative support

一一近年来,随着煤矿采深不断加大,高应力软岩巷道支护难题日益突出,尤其在我国中东部矿区,由于矿井开采年限较长二矿井设计不合理等因素,造成80%以上的巷道面临动压影响,甚至是多次动压影响三目前,国内外在高应力软岩巷道围岩控制机理及技术方面开展了大量的研究工作,开发了以U型钢支架为主的多种主被动支护相结合的支护方式[1-4],以及以锚杆支护为主的主动支护方式[5-8],并逐步在煤矿得到大量应用三但对于任楼煤矿受动压影响的-720南翼轨道大巷而言,采用U型钢支架二U型钢支架壁厚注浆联合支护和锚网支护均不能有效控制巷道围岩强烈变形三因此,针对此种高应力软岩巷道地质条件,研究提出了U型钢支架-锚索协同支护技术三现场实践表明这种支护技术能够有效控制巷道围岩变形,那么U型钢支架-锚索是如何协同支护的呢?已有研究文献[9-14]对静载条件下的U型钢支架承载特性和U型钢支架-锚索结构补偿机制进行了理论计算,但对采动影响下的U型钢支架载荷变化规律尚不清楚,同时也未对U型钢支架-锚索协同支护体的实际承载规律进行实测研究三

因此,本文采用数值模拟手段,分析锚索对U型钢支架承载性能改善作用,阐述U型钢支架-锚索协同支护作用机理,提出了U型钢支架-锚索协同支护技术;而后采用现场实测方法,监测动压影响由开始至结束过程中巷道围岩表面位移量二U型钢支架和结构补偿锚索实际承受载荷情况,揭示动压影响对软岩巷道围岩变形的影响规律,分析U型钢支架-锚索协同支护实际承载规律,阐明锚索对U型钢支架承载能力和结构稳定性的补偿作用三

1一工程概况

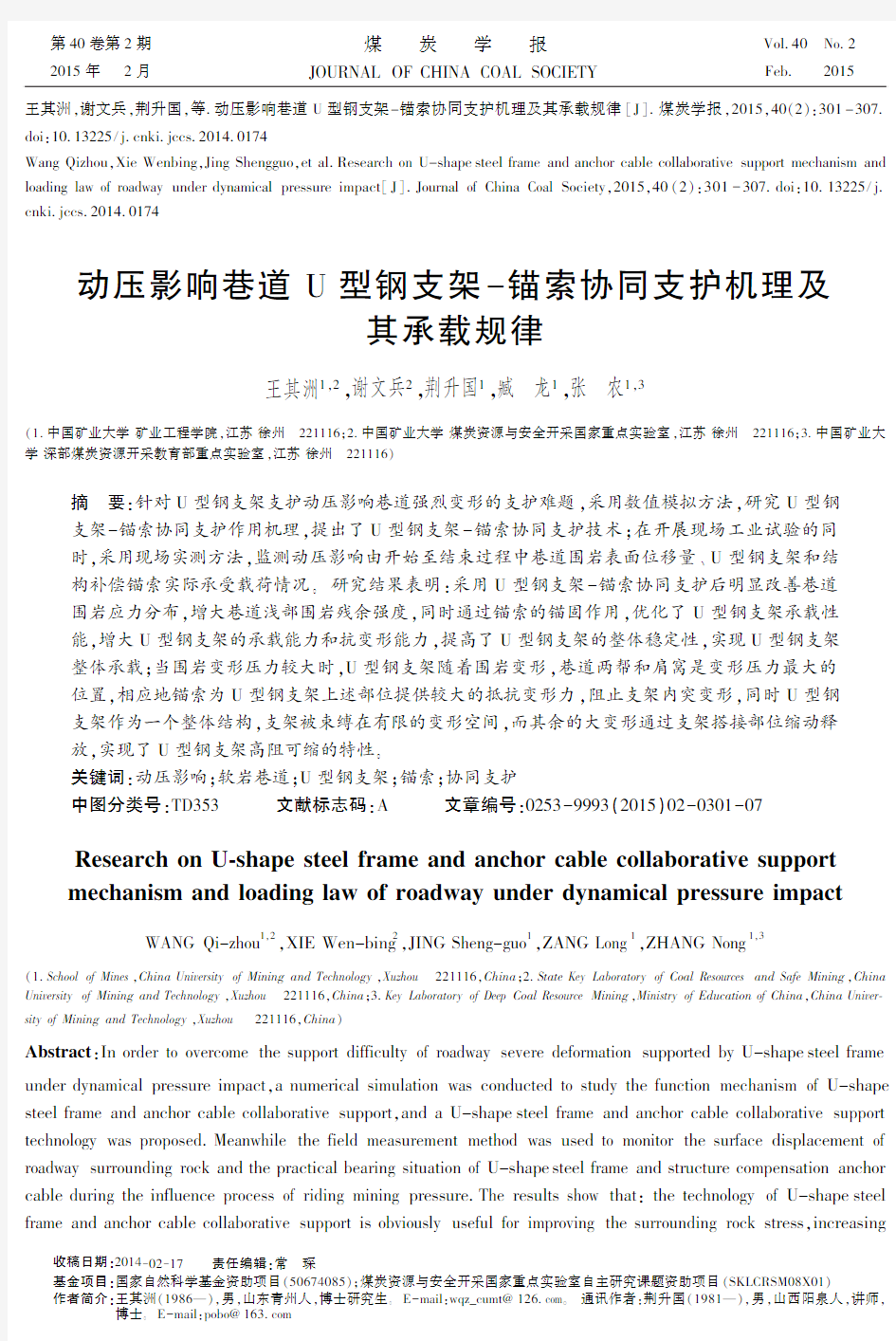

任楼煤矿-720南翼轨道大巷为矿井行人二进风的主要通道,巷道采用直墙半圆拱形断面,净宽?净高=5000mm?3900mm,埋深750m左右,布置在82煤层底板岩层中,距72煤和82煤分别为43~70m 和20~50m,-720南翼轨道大巷与Ⅱ7214工作面的平面相对位置关系如图1所示,该巷道受Ⅱ7214工作面采动影响

三

图1一-720南翼轨道大巷与Ⅱ7214工作面的平面位置关系Fig.1Plane location relation between-720south wing track

roadway andⅡ7214working face

-720南翼轨道大巷顶板为粉砂岩二泥岩或铝质泥岩,底板为砂岩和泥岩三未受动压影响情况下,巷道变形并不明显三但是,-720南翼轨道大巷在受到Ⅱ7214工作面动压影响后,巷道围岩发生应变软化,围岩松散破碎,强度降低,巷道出现两帮内移二顶板下沉等强烈矿压显现特征,其两帮围岩相对位移量在800mm以上,顶底板相对位移量在1000mm 以上三一

2一U型钢支架-锚索协同支护作用机理

U型钢支架-锚索协同支护通过锚索在合理位置对支架进行承载能力和结构稳定性补偿,能够发挥和提高棚式支架的整体承载能力和结构稳定性,同时棚式支架又为锚索支护提供良好的护表构件,发挥和提高锚索的锚固性能三下面采用Flac2D建立模型,从U型钢支架-锚索协同支护后巷道围岩应力分布规律和支架内部弯矩分布规律2个方面,对U型钢支架-锚索协同支护作用机理进行分析三模型中选用beam 单元模拟36U型钢支架,选用cable单元模拟6.5m 长锚索三

图2为采用U型钢支架支护和U型钢支架-锚索协同支护2种支护方式后巷道围岩应力分布规律三

203

第2期王其洲等:动压影响巷道U 型钢支架-锚索协同支护机理及其承载规律

采用U 型钢支架-锚索协同支护后巷道围岩应力环境有明显改善,与单纯采用U 型钢支架巷道相比,巷道周边的低应力区发育范围明显缩小,巷道浅部围岩垂直应力水平普遍有所提高三已有研究结果表明[2],提高巷道周边破碎岩体的围压,可使围岩残余强度得到明显提高,增大巷道浅部岩体自身承载能力三因此,U 型钢支架-锚索协同支护由于对围岩所处应力环境的改善,大大提高了巷道围岩的残余强度

三

图2一不同支护方式条件下巷道围岩垂直应力分布

Fig.2一Vertical stress distribution of roadway surrounding rock with different support methods

同时由于锚索的主动支护作用,能够调动深部岩体的承载能力,一方面减小巷道深部围岩应力集中范围50%以上,减小深部岩体承受载荷,实现深部岩体稳定;另一方面,锚索内锚固端锚固岩体的应力明显增大,提高岩体强度和刚度[2],增强岩体抗变形能力,U 型钢支架和锚索采用耦合装置耦合后,U 型钢支架与深部更大范围岩体形成支护-围岩承载结构,并且该承载结构的承载能力和抗变形能力显著提高三一

除此之外,锚索明显优化U 型钢支架承载性能;由图3(a)可知,U 型钢支架在实际承载过程中,由于支架与巷道围岩相互作用关系较差,支架拱部承受载荷较低甚至不承载,支架肩窝与帮部承受载荷较大三已有研究结果表明[4,9],U 型钢支架拱部承载能力大于帮部承载能力三因此,U 型钢支架承载过程中承载能力较大部位难以发挥承载性能,承载能力较小部位承受较大载荷,帮部支架截横面承受较大弯矩,造成U 型钢支架帮部率先出现失稳破坏,支架难以发挥其高承载能力的特性三采用U 型钢支架-锚索协同支护后(图3(b)),锚索能够有效优化U 型钢支架承载性能,充分发挥支架拱部承载能力,减小支架帮部承受载荷和弯矩,提高了U 型钢支架整体稳定性,实现

U 型钢支架整体承载三

3一U 型钢支架-锚索协同支护技术

根据上述U 型钢支架-

锚索协同支护作用机理

图3一不同支护方式条件下U 型钢支架弯矩分布Fig.3一Moment distribution of U -shape steel frame

with different support method

分析,U 型钢支架-锚索协同支护技术能够发挥U 型钢支架高承载能力,同时通过锚索的锚固作用优化支架承载性能,实现U 型钢支架整体承载,提高了U 型钢支架整体稳定性三针对任楼煤矿-720南翼轨道大巷的地质采矿条件,采用U 型钢支架-锚索协同支护技术,具体支护方案如图4所示三以U36型钢支架为基本支护,棚距500mm,搭接长度450mm,采用三

付卡缆搭接;在巷道右帮帮脚二两帮帮中二两起拱线二顶板中间位置分别安装结构补偿锚索,并采用11号工字钢托梁将U 型钢支架与结构补偿锚索耦合为整体,结构补偿锚索采用?17.8mm ?6000mm,1860MPa 钢绞线

三

图4一U 型钢支架-锚索协同支护断面

Fig.4一Cross-section of U-shape steel frame and

anchor cable collaborative support

4一现场监测方案

通过现场监测动压影响由开始至结束过程中巷道围岩表面位移量二U 型钢支架和结构补偿锚索实际承受载荷情况,分析动压影响对软岩巷道围岩变形的影响规律,以及U 型钢支架-锚索协同支护实际承载规律,进一步阐述锚索对U 型钢支架承载能力和结构稳定性的补偿作用三

4.1一巷道围岩变形巷道围岩变形监测主要是监测巷道围岩表面位

3

03

煤一一炭一一学一一报

2015年第40卷

移量,采用十字布点法监测:即分别在巷道两帮帮中二顶板和底板中间位置设置测点,采用钢尺监测两帮测点之间和顶二底板测点之间距离,以第1次监测值为初始值,将后续每次监测值与初始值相减,得出巷道两帮相对位移量和顶二底板相对位移量三

4.2一U 型钢支架实际承受载荷U 型钢支架实际承受载荷采用液压枕监测(图

5)三安装液压枕前需要在U 型钢支架上焊接一个平整的垫板,同时在液压枕与围岩之间加垫盖板,确保巷道围岩与液压枕整体接触,保证标准接触面积和测试结果的准确性三安装完成后,每次记录液压枕示数即可

三

图5一U 型钢支架液压枕布置

Fig.5一Arrangement diagram of U-shape steel

frame hydraulic pillow

4.3一锚索实际承受载荷

锚索实际承受载荷采用MGH -30型锚索测力计进行无损监测(图6)三由于锚索托锚力通过锚索托梁作用于U 型钢支架上,进而通过U 型钢支架传递径向支护阻力,控制巷道围岩变形三因此,锚索测力计压力盒套在锚索托梁和锚具之间,可以测得锚索工作时的托锚力三使用时首先对锚索施加预应力,此后与支架上布置的液压枕一起定期观测

三

图6一锚索测力计布置及实物

Fig.6一Arrangement and object diagram of cable dynamometer

5一巷道围岩变形规律

巷道围岩表面位移是反映巷道围岩稳定状况的综合指标三图7显示了动压影响全过程中-720水平南翼轨道大巷采用U 型钢支架-锚索协同支护后,巷道围岩表面位移量二围岩表面位移速度与工作面的相对位置关系三图7中横坐标负值表示测站位于工作

面推进方向的前方水平距离,正值表示工作面推过测站所在位置后的水平距离三由图7可见,测站安装初期,测站位于回采工作面前方200m 左右,巷道围岩在扩巷修复扰动影响稳定过程中,围岩变形量逐渐增大,围岩以0.8mm /d 的速率产生位移,位移量在

5mm 以内三

图7一巷道围岩表面位移量及位移速度

Fig.7一Displacement and velocity of roadway

surrounding rock surface

其后,巷道围岩逐渐稳定,巷道围岩表面位移速度为0.3mm /d三在测站与工作面的距离由130m 减小到39m 过程中,巷道围岩变形逐渐活跃,两帮相对位移速度增大至1mm /d,顶二底位移速度增大至

0.5mm /d 以上,两帮围岩位移变化程度大于顶底板围岩位移变化程度,其主要原因是上部工作面距离测站较远,动压影响对巷道两帮围岩完整性二强度和应力分布扰动大于动压影响对顶板围岩扰动程度,两帮围岩活动频繁;若此时工作面停采,只需采取措施加强帮部围岩支护,增强帮部围岩完整性和强度即可三一

当测站与工作面距离由39m 减小到0m 时,巷道围岩表明位移量急剧增大,两帮围岩位移速度增大至2.5mm /d,顶底板围岩位移速度增大至3.2mm /d,动压影响对顶板围岩扰动程度大于动压影响对两帮围岩扰动程度,主要由于工作面位于测站正上方三

此时,若工作面停采,巷道顶底板相对移近量将持续增大,因此必须采取顶板加强支护和控底措施三当工作面推过测站位置后,随着工作面与测站距离逐渐增大,巷道围岩表面位移量逐渐稳定,其位移速度逐渐减小至0.5mm /d 以下三

4

03

第2期王其洲等:动压影响巷道U 型钢支架-锚索协同支护机理及其承载规律

6一承载规律

6.1一U 型钢支架实际承载规律

图8所示为U 型钢支架实际承受载荷由未受动压影响至经受动压影响,再到动压影响稳定过程中的承载规律三其中,当测站位于工作面推进方向的前方

300~180m 范围内时,U 型钢支架承受载荷较为稳定,U 型钢支架左帮帮中承受载荷为60kN 左右,左帮肩窝为55kN 左右,拱顶二右帮肩窝和右帮帮中承受载荷为30kN 左右,且U 型钢支架左帮承受载荷普遍大于拱顶和右帮承受载荷;当测站与工作面相距180m 时,支架右帮肩窝承受载荷突然增大至70kN 以上,而支架其他部位承受载荷并未产生明显变化;当测站距离工作面110m 左右时,支架两帮肩窝承受载荷逐渐增大,左帮肩窝载荷增大至70kN,右帮肩窝载荷增大至85kN 左右,在其后的采动影响过程中,支架各部位承受载荷并未发生明显变化

三图8一U 型钢支架实际承载规律

Fig.8一Actual loading rules of U-shape steel frame

6.2一U 型钢支架-锚索协同支护承载规律

锚索与U 型钢支架通过耦合装置直接接触,锚索提供的结构补偿力首先作用于U 型钢支架,再通过U 型钢支架作用于围岩三实际上锚索承受载荷为锚索提供给U 型钢支架的结构补偿力,并且其变化规律在一定程度上反映了U 型钢支架变形和搭接部位的缩动情况,以及在U 型钢支架-锚索协同支护过程中,锚索对U 型钢支架的补偿作用三

图9所示为U 型钢支架两帮帮中结构补偿锚索承受载荷与支架承受载荷的关系三支架左帮帮中承受载荷为60kN 以上,右帮帮中承受载荷为30kN,并且在整个采动影响过程中,两部位承受载荷较为稳定;但是,测站在经受采动影响过程中,结构补偿锚索实际承受载荷随着围岩变形量的增大不断增大,左帮帮中锚索承受载荷由30kN 逐渐增大至100kN 左右,右帮帮中锚索承受载荷由20kN 逐渐增大至

120kN 以上三两帮围岩收敛变形过程中,支架两腿逐渐内移,释放部分载荷,此时,两帮结构补偿锚索成为两帮变形载荷的承载主体,其承受载荷稳定增大,有效控制U 型钢支架帮部变形,从而有效控制两帮围岩变形三同时工作面推过测站后,两帮锚索承受载荷出现小幅度下降,此时测站距离工作面90m 左右,说明工作面推过测站后的动压影响范围为90m 左右

三

图9一支架左帮和右帮帮中与锚索承受载荷变化规律Fig.9一Loading transformation rules of frame middle-left,middle-right side and cable

图10(a)为U 型钢支架左帮肩窝承受载荷和锚索实际承载之间的关系三

U 型钢支架承受载荷较为稳定,持续稳定在

55~75kN三而锚索初期具有较高预紧力,但后期锚索锚固失效,分析其可能原因为:①锚固剂失效;②U 型钢支架为一个整体承载结构,支架左帮棚腿和顶梁产生内移收敛,但是结构补偿锚索限制支架向巷道空间变形,此时支架其余变形通过肩窝搭接部位缩动释放,支架肩窝与围岩表面空隙距离减小,肩窝部位结构补偿锚索承受载荷释放二降低三

图10(b)为U 型钢支架右帮肩窝液压枕和锚索实际载荷变化规律三其中,U 型钢支架承受载荷由

50kN 以下,逐渐增大至80kN 左右,而最终趋于稳定;在此过程中,锚索实际承受载荷不断跳跃变化,说明U 型钢支架搭接部位变形最为活跃;每次锚索承受载荷下降,表明此时支架搭接部位出现缩动;最终,当测站超前工作面70m 时,锚索承受载荷持续增大至200kN 左右,并且逐渐趋于稳定,说明此时锚索有效控制支架搭接部位的变形三

图11(a)为U 型钢支架顶梁承受载荷和顶部结5

03

煤一一炭一一学一一报2015年第40

卷

图10一支架左二右肩窝锚索承受载荷变化规律

Fig.10一Loading transformation rules of frame left

shoulder,gigth and cable

图11一支架顶部和右帮脚与锚索承受载荷变化规律Fig.11一Loading transformation rules of arch frame,frame

right-side bottom and cable

构补偿锚索承受载荷的变化规律三

顶梁承受载荷由25kN不断增大至35kN左右,工作面推过测站位置60m后,载荷出现小幅度下降;在此过程中,锚索承受载荷不断变化,由初始25kN 下降至5kN以下,在较长的时间段内维持在5kN以下,说明此时巷道浅部破碎围岩原有裂隙逐渐闭合压实,U型钢支架载荷不断增大,顶梁自身强度能够抵抗围岩变形,锚索载荷出现下降,并且保持在较低的载荷水平;当工作面超前测站90m时,锚索承受载荷出现急剧增大,最大值为35kN左右,对照图10(b)中工作面与测站处于此位置时的锚索承受载荷,发现此时U型钢支架右帮肩窝搭接部位锚索承受载荷出现明显下降,说明支架搭接部位出现明显缩动,顶梁整体下沉,顶部结构补偿锚索载荷急剧增大;顶梁下沉过程中,顶板围岩与顶梁之间出现微小空隙,顶板深部围岩继续下沉压实空隙,释放大部分载荷,此时锚索承受载荷又出现明显下降;在工作面推过测站

50m后,锚索承受载荷逐渐增大至35kN三

图11(b)为U型钢支架右帮帮脚结构补偿锚索承受载荷变化规律三锚索承受载荷由初期的50kN 逐渐增大至60kN,同样是在工作面超前测站90m 位置处,锚索载荷下降至30kN以下,此时也是由于支架搭接部位缩动,造成右帮帮脚锚索释放部分载荷,其后随着围岩变形不断增大,锚索承受载荷不断增大至60kN以上;当工作面超过测站75m左右时,锚索载荷出现下降,说明此时采动影响逐渐趋于消失三

总体来看,U型钢支架-锚索协同支护技术对围岩变形提供了较大且稳定的支护阻力;同时,受力较大的3根锚索分别位于巷道右帮中部和顶梁与两棚腿搭接位置,若去掉结构补偿锚索,则支架上述部位率先出现变形破坏;而此时结构补偿锚索为U型钢支架提供稳定且较大的额外补偿力,提高支架整体承载能力,从而增大支架抵抗围岩变形能力三

不仅如此,U型钢支架和结构补偿锚索实际承受载荷变化规律在反映U型钢支架-锚索协同支护控制围岩变形能力的同时,也反映了工作面回采对底板岩层的应力扰动规律三针对任楼煤矿-720南翼轨道大巷和上覆回采工作面而言,在任楼煤矿的地质采矿条件下,煤层开采引起的超前支承压力影响范围为100m以上;通过图9~11中的结构补偿锚索承受载荷与巷道围岩表面变形量分析可知,测站位于工作面前方20~100m为超前支承压力影响最为剧烈阶段,结构补偿锚索承受载荷明显增大,为U型钢支架提供结构补偿力三工作面推过测站位置后,结构补偿锚索承受载荷略有下降,并在测站与工作面水平距离80m以后,锚索承受载荷处于较为稳定状态三在此过程中,测站已经位于采空区下方,上覆工作面采空区矸石逐渐压实,采空区底板应力逐渐恢复至近似原始应力状态三

7一结一一论

(1)采用U型钢支架-锚索协同支护后明显改善

603

第2期王其洲等:动压影响巷道U型钢支架-锚索协同支护机理及其承载规律

巷道围岩应力分布,增大巷道浅部围岩残余强度,同时U型钢支架采用锚索结构补偿后,锚索的锚固作用为U型钢支架提供结构补偿力,增大U型钢支架的承载能力和抗变形能力,优化U型钢支架承载性能,充分发挥支架拱部承载能力,减小帮部支架横截面的弯矩,实现U型钢支架整体承载,提高了U型钢支架整体稳定性三

(2)U型钢支架支护巷道的两帮和肩窝为变形压力最大位置,锚索为U型钢支架上述部位变形提供额外的抵抗变形力,阻止支架内突变形三(3)U型钢支架作为一个整体结构,在锚索结构补偿力作用下,支架被束缚在有限的变形空间,而其余大变形通过搭接部位缩动释放,实现了U型钢支架高阻可缩的特性三

参考文献:

[1]一陈炎光,陆士良.中国煤矿巷道围岩控制[M].徐州:中国矿业大

学出版社,1994:206-208.

Chen Yanguang,Lu Shiliang,Strata control around coal mine road-ways in China[M].Xuzhou:China University of Mining and Tech-nology Press,1994:206-208.

[2]一侯朝炯,郭励生,勾攀峰,等.煤巷锚杆支护[M].徐州:中国矿业

大学出版社,1999:178-213.

Hou Chaojiong,Guo Lisheng,Gou Panfeng,et al.Bolting support in coal roadway[M].Xuzhou:China University of Mining and Technol-ogy Press,1999:178-213.

[3]一谢文兵,荆升国,王一涛,等.U型钢支架结构稳定性及其控制技

术[J].岩石力学与工程学报,2010,29(S2):3743-3748.

Xie Wenbing,Jing Shenguo,Wang Tao,et al.Structural stability of U-steel support and its control technology[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(S2):3743-3748. [4]一荆升国.高应力破碎软岩巷道棚-索协同支护围岩控制机制研

究[D].徐州:中国矿业大学,2009:37-46.

Jing Shengguo.Study on control mechanism of cooperating support of support and anchor cable in soft fragmentized surrounding rock road-way with high stress[D].Xuzhou:China University of Mining and Technology,2009:37-46.

[5]一康红普,王金华.煤巷锚杆支护理论与成套支护技术[M].北京:

煤炭工业出版社,2007:251-338.

Kang Hongpu,Wang Jinhua.Rock bolting theory and complete tech-nology for coal roadways[M].Beijing:China Coal Industry Publish-ing House,2007:251-338.

[6]一张一农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].中

国矿业大学学报,2004,33(5):524-527.

Zhang Nong,Gao Mingshi.High-stress and pretension bolting support of coal roadway and its application[J].Journal of China University of Mining and Technology,2004,33(5):524-527.

[7]一陆士良,汤一雷.巷道锚注支护机制的研究[J].中国矿业大学

学报,1996,25(2):1-5.

Lu Shiliang,Tang Lei.Mechanism research on grouting support in roadway[J].Journal of China University of Mining and Technology, 1996,25(2):1-5.

[8]一谢文兵.软岩硐室失稳和锚注加固机制的研究[D].徐州:中国

矿业大学,1998:56-75.

Xie Wenbing.Study on the mechanism of damage and reinforcement by bolts and grouting in soft rock chamber[D].Xuzhou:China Uni-versity of Mining and Technology,1998:56-75.

[9]一尤春安.U型钢可缩性支架的稳定性分析[J].岩石力学与工程

学报,2002,21(11):1672-1675.

You Chun an.Stability analysis of U-steel yieldable support[J].

Chinese Journal of Rock Mechanics and Engineering,2002,21

(11):1672-1675.

[10]一尤春安.U型钢可缩性支架缩动后的内力计算[J].岩土工程学

报,2000,22(5):604-607.

You Chun an.Internal force calculation of U-supports considering

yielding[J].Chinese Journal of Geotechnical Engineering,2000,22

(5):604-607.

[11]一刘建庄,张一农,郑西贵,等.U型钢支架偏纵向受力及屈曲破

坏分析[J].煤炭学报,2011,36(10):1647-1652.

Liu Jianzhuang,Zhang Nong,Zheng Xigui,et al.Research on buck-

ling failure mechanism of U type steel support loaded deviating lon-

gitudinally[J].Journal of China Coal Society,2011,36(10):

1647-1652.

[12]一尤春安.巷道金属支架的计算理论[M].北京:煤炭工业出版

社,2000:1-11.

You Chun https://www.doczj.com/doc/334982049.html,putating theory on steel support of roadway

[M].Beijing:China Coal Industry Publishing House,2000:1-11.

[13]一田一磊,谢文兵,荆升国,等.综放跨采巷道棚-索耦合协同支

护技术[J].煤炭科学技术,2011,39(11):44-47.

Tian Lei,Xie Wenbing,Jing Shenguo,et al.Framed timber and an-

chor coupling collective support technology for fully mechanized top

coal mining face crossing over gateway[J].Coal Science and Tech-

nology,2011,39(11):44-47.

[14]一肖一锋.软弱围岩巷道U型钢可缩性支架联合支护机制研究

[D].成都:西南交通大学,2007:16-31.

Xiao Feng.Mechanism research on the combination support of

yielding U-steel in soft ground tunnel[D].Chengdu:Southwest

Jiaotong University,2007:16-31.

703

锚杆施工工艺 一、锚杆施工 1.锚杆施工流程 确定孔位→钻孔就位→调整角度→钻孔→清孔→安装锚索→一次注浆→二次补浆→施工锚索腰梁→张拉→锚头锁定→割除锚头多余钢铰线,对锚头进行保护。 2.确定孔位 钻孔位置直接影响锚杆的安装质量和力学效果,因此,钻孔前应由技术人员(测量人员放线)按设计要求定出孔位,标注醒目的标志,不可由钻机机长目测定位。 3.调整钻杆角度 钻孔就位后,由机长调整钻杆钻进角度,并经现场技术人员用量角仪检查合格后,才可正式开钻。另外,要特别注意检查钻杆左右倾斜度。因本工程第一道锚杆均为一桩一锚,水平间距才1米,钻孔过大的左右倾斜度会导致相邻两根锚杆锚固体的间距变小,出现应力集中,影响锚固效果,入射角允许偏差±2°。 4.钻孔 因本工程地质较复杂,锚杆通过旋喷桩、粘土及砂土,通过旋喷桩、粘土层时容易堵管,而通过砂土时极容易塌孔。经比较,采用等同锚杆直径的套管跟进,压水钻进的方法钻孔,钻进时压力水从钻管流向孔底,在一定水头压力下,水流携带钻削下来的土屑排出孔外,钻进时要不断供水冲洗,包括接长钻管和暂时停机,而且要始终保持孔口水位,若发现不能压水进去,说明已堵管,应拔出钻管,把粘土塞取出,再继续钻进。待钻进至规定深度(钻孔深度大于锚杆长度),钻机继续旋转,并压水冲洗残留在孔中的土屑,直到流出的水不浑浊为止。此时应安插锚索,并立即注浆。 5.锚索的制作与安装 (1)每根钢铰线的下料长度=锚杆设计长度+腰梁的宽度+锚索张拉时端部最小长度(与选用的千斤顶有关)。 本工程为:下料长度=锚杆设计长度+。 (2)钢铰线自由段部分应满涂黄油,并套入塑料管,两端绑牢,以保证自由段的钢铰线能伸缩自由。 (3)捆扎钢铰线隔离架沿锚杆长度方向每隔设置一个。 (4)锚索的安插

汾西矿业集团巷道支护理论计算设计方法 (初稿) 生产技术部 2009年8月

前言 煤矿巷道支护有架棚、料石砌碹、锚杆等一系列支护形式,架棚和料石砌碹等支护是被动支护,由于成本高、进度慢、消耗体力大、支护效果差等原因逐渐被淘汰。而锚杆支护在煤矿巷道支护中占主导地位,是唯一能实现安全、快速、经济的一种支护形式。现在无论在国内还是国外,煤矿巷道都优先采用锚杆支护,锚杆支护已成为巷道支护发展的方向。 支护设计是巷道支护中的一项关键技术,对充分发挥锚杆支护的优越性和保证巷道安全具有十分重要的意义。如果支护形式和参数选择不合理,就会造成两个极端:其一是支护强度太高,不仅浪费支护材料,而且影响掘进进度;其二是支护强度不够,不能有效控制围岩变形,出现冒顶事故。 目前,国内外锚杆支护设计方法主要分为三大类:工程类比法、理论计算法和数值模拟法。工程类比法包括:根据已有的巷道工程,通过类比提出新建工程的支护设计;通过巷道围岩稳定性分类提出支护设计;采用简单的经验公式确定支护设计。 理论计算法基于某种锚杆支护理论,如悬吊理论、组合梁理论及加固拱理论,计算得出锚杆支护参数。由于各种支护理论都存在着一定的局限性和使用条件,而且很难比较准确、可靠地确定计算所需要的一些参数。因此,依据理论计算所做的设计结果很多情况下只能作为参考。 随着数值计算方法在采矿工程中的大量应用,采用数值模拟法进行锚杆支护设计也得到了较快发展。与其他设计方法相比,数值模拟法具有多方面的优点,如可模拟复杂围岩条件、边界条件和各种断面形状巷道的应力场与位移场;可快速进行多方案比较,分析各因素对巷道支护效果的影响;模拟结果直观、形象,便于处理与分析等。数值模拟法已经在美国、澳大利亚及英国等锚杆支护技术先进的国家得到广泛应用。如澳大利亚锚杆支护设计方法就是在巷道围岩地质力学测试与评估的基础上,采用数值模拟分析结合其他方法提出锚杆支护初始设计,然后进行井下监测,根据监测数据验证、修改和完善初始设计。尽管数值模拟法还存在很多问题,如很难合理地确定计算所需的一些参数,模型很难全面反映井下巷道状况,导致计算结果与巷道实际情况相差较大。但是,数值模拟法作为一种有前途的设计方法,经过不断的改进和发展,会逐步接近于实际。

大断面巷道锚杆支护设计与围岩稳定性研究 【摘要】针对利民煤矿Ⅱ011603工作面5.6m×4.0m大断面运输顺槽的实际生产地质条件,基于围岩力学性质、断面尺寸和采动影响等因素,提出四种可选方案,应用FLAC3D数值模拟计算四种方案,根据模拟效果初步确定支护方案,最后通过现场实测判断围岩的稳定性,验证设计方案的合理性和可靠性。 【关键词】大断面巷道锚杆支护围岩稳定性 随着高产高效综采工作面机械化程度的提高,工作面的开采强度与产量大幅度增加,为满足通风、运输、大型设备的安装等要求,必须开掘大断面巷道。随之而来的是巷道支护难度的加大和对支护技术的挑战。大量的研究和实践表明,煤矿巷道在开挖以后,会在巷道围岩形成应力集中,当巷道跨度增加以后,应力集中程度会急剧增加,从而使控制巷道稳定的难度增加,尤其是复杂地质条件巷道更易于发生跨冒事故,从而影响煤矿的安全生产[1-6]。 本文结合利民煤矿Ⅱ011603工作面运输顺槽的实际生产地质条件,基于地质力学条件和数值模拟初步提出锚杆支护方案,通过现在实测顶底板、两帮移近量和顶板离层量验证支护方案的合理性。 1 生产地质条件 试验巷道是神华乌海能源公司利民煤矿Ⅱ011603工作面大断面运输顺槽,布置在16#煤层中,沿顶板掘进。16#煤层厚度3.34-8.67m,平均7.2m,煤层倾角3-12°,平均6°。16#煤层结构复杂,含夹矸1~8层,一般3~4层,夹矸岩性为灰黑色泥岩、炭质泥岩。顶板岩性灰黑色泥岩、砂质泥岩为主,局部为粉砂岩、细粒砂岩;底板岩性以细粒砂岩为主,局部为砂质泥岩。 16#煤层破坏载荷24KN,抗压强度12.5MPa,直接顶岩性砂质泥岩,破坏载荷38KN,抗压强度20MPa,、老顶岩性为细粒砂岩(破坏载荷92KN,抗压强度50MPa)和砂质泥岩(破坏载荷26KN,抗压强度14MPa)。煤层顶底板岩石的力学强度中等,以半坚硬岩石为主,稳固性中等。 试验巷道断面为矩形,宽5.6m,高4.0m,断面面积为22.4m2。 2 基于地质力学条件和三维数值计算的锚杆支护设计 2.1 基于地质力学条件确定锚杆支护方案 根据16#煤层生产地质条件和Ⅱ011603工作面运输顺槽围岩力学性质、断面尺寸和采动影响等因素,初步确定四个支护方案见表1。 2.2 基于三维数值模拟计算确定支护方案

巷道断面设计与施工 目录 一、设计依据 二、巷道断面设计 1、巷道断面形状的选择 2、巷道断面尺寸的确定 (1)巷道净宽的确定 (2)巷道拱高和壁高的确定 (3)道床参数 3.用通风校核巷道断面 4布置巷道水沟 5、计算断面尺寸有关的参数 6.绘制巷道断面施工图,巷道特征表,每米巷道工程量和材料消耗量表 三.巷道支护设计 支护式的确定 (1)锚杆的选定 (2)锚杆参数计算 四.爆破设计 1、施工主要机械设备及爆破材料 2、工作制度 3、爆破式

4、炮眼布置原则 5、爆破参数选择 6、爆破说明书和爆破图表五.劳动组织和施工管理 (1)劳动组织形式 (3)作业循环图表 六.通风与防尘措施 七.掘进安全技术措施

一、设计依据 设计:井下双轨运输大巷 1、基本条件:围岩性质:砂岩,岩条件:Ⅱ类;岩坚固性系数:f=6~8;矿井涌水量50m3/h;巷道坡度3‰;巷道通风量50m3/s;巷道涌水量:无;巷道瓦斯情况:无。 2、巷道设备:运输设备1T固定式矿车MG1.1—6A,牵引设备直流架线式电机车ZK10—6/250,轨距600mm,轨型24kg,混凝土枕木;运输最大件综采液压支架外形尺寸:(长×宽×高)4120×1430×1550mm,拉运设备重型平板车MPC—13.5—6外形尺寸:(长×宽×高)2500×1400×342mm;供水管一趟,管径Φ108mm,压风管一趟,管径Φ108mm;动力电缆三趟,电缆直径Φ50mm,信号电缆两趟,电缆直径Φ25mm,直流电机车导电架线,铜导线直径Φ10mm。 二、巷道断面设计 1、巷道断面形状的选择与支护式 由于巷道断面形状多种多样,但根据给定条件和经济,技术,安全四面考虑,我们应选择合理的巷道断面。下图给定我们相关巷道断面的不同情况:

高压旋喷锚索施工方案 原基坑北侧1-1剖面设计为5排锚杆,因相邻基坑施工影响,基坑北侧1-1剖面变更为1'-1'剖面,锚杆设计为5排变更为4排锚杆。(详见绿地高铁站前广场项目D2地块基坑工程设计施工图) 锚杆锚固体直径500mm,自由段直径180mm,倾角30°,使用1×7结构钢绞线,公称强度σb=1860Mpa,公称直径D=15.2mm,有粘结类型。 1、工艺流程施工工艺 土方开挖→桩间土喷锚→放线定孔位→钻机就位→校正孔位、调整角度→钻进(高压扩孔)成孔→安放锚索→注浆→拔套管→安装腰梁、锚头锚具→张拉锁定 2、钻孔施工 锚孔定位:开挖后的基坑壁经过修整喷锚,按设计要求的标高和水平间距,用水准仪和钢尺定出孔位,做好标记。 钻机就位:将专用锚杆钻机,对准已放好的孔位,调整好角度,由质检员验收合格后准许开钻。 钻孔:选用硬质合金高压旋转钻头(喷头),钻头侧翼设置多个喷嘴进行高压旋转回转钻进工艺,锚杆钻孔的深度不应小于设计长度,也不宜大于设计长度500㎜。 钻孔施工符合下列要求: a、钻杆钻孔时不得扰动周围地层。 b、锚索水平方向孔距误差不大于50mm,垂直方向孔距误差不大于100mm。钻孔底部的偏斜尺寸不大于锚固体直径的3%。 c、锚孔孔深不小于锚索设计长度,也不大于设计长度的1%,锚孔的孔径不小于设计的孔径。 d、锚索成孔施工时应采用套管钻进。 3、扩孔施工 高压旋转钻头(喷头)的高压水泥浆在高压泵的压力作用下,从底部钻头和侧翼喷嘴向外喷射,喷射过程中同步对周侧的土体或砂层进行切割;高压旋转钻头

和侧翼喷嘴在动力推动下逐渐向前推进,直至达到设计深度和直径,获得形成的锚杆孔。 扩孔施工符合下列要求: a、扩孔的高压喷射压力应大于20Mpa,可取20~40Mpa;喷嘴移动速度10~20㎜/min b、高压喷射注浆水泥采用强度等级为PO42.5纯水泥浆,水灰比0.5,水泥用量不小于400kg/m。 c、连接高压注浆泵和钻机的输送高压喷射液体的高压管长度不宜大于50米。 d、采用水泥浆液扩孔工艺,应至少上下往返扩孔两遍。 e、高压旋转钻头(喷头)应均匀旋转,均匀提升或下沉,由上而下或由下而上进行高压喷射扩孔,喷射管分段提升或下沉的搭接长度不得小于100㎜。 f、在高压喷射扩孔过程中出现压力骤然上升或下降时,应查明原因并及时采取措施。 g、施工中严格按照施工参数进行施工,如实做好各项记录。 4、锚索制作与安放 钢绞线严格按设计尺寸下料,每股长度误差不大于50mm。钢绞线按一定规律平直排列,杆索锚固段沿杆体轴线方向每隔1.5m设置一个架线环,注浆管应与杆体绑扎牢固。锚索自由段用塑料管包裹,与锚固段相交处的塑料管管口用防水胶布封住。 组装好的锚索(包括注浆管)在钻孔结束后立即放入孔内,安放时,防止杆体扭压、弯曲,并插入至设计深度且确保拉杆处于钻孔中心位置。 5、注浆工艺 注浆管的出浆口应插入距孔底300㎜以下,浆液应自下而上连续灌注,且确保从孔内顺利排水排气,注浆后不得随意敲击或拉拔杆体,也不得在杆体上悬挂重物。 注浆注意事项: (1)灌注的水泥浆要取样做室内抗压试验,以复核其强度指标。(2)浆液应随搅随用,并在初凝前用完。注浆作业开始时,先用稀水泥浆循环注浆系统1~2min,确保注浆时浆液畅通。

U型钢可缩性支架支护工艺标准 1.适用范围:围岩松软及地压较大的巷道施工中,一般采用U型钢可缩性支架支护,目前常用的为半圆拱形,三心拱形和梯形U型钢可缩性支架。 2.材料准备: 2.1施工材料 2.1.1支架及其附件:U型钢支架(常用型号为18号、25号、29号、及36号)、卡缆、螺栓、拉杆等材质、规格、强度以及加工必须符合设计和有关标准规定。 2.1.2背板和充填材料:材质、规格符合设计要求和规程规定。 2.2施工机具;大锤、铁木榔头、钢卷尺、木锯、风镐、手镐、铁铣、活口扳手、水平尺。 2.3施工前准备工作; 2.3.1所需材料,施工机具等准备齐全并运至施工地点。 2.3.2认真检查顶板情况发现危岩活石用长柄工具摘除掉。 2.3.3架设支架前,掘进迎头应用前探梁控制顶板,超前支护。 2.3.4检查架棚处井巷掘进工程质量,巷道欠挖超过规定必须处理,使其符合设计要求。 2.3.5找准中腰线并做好标记: 用小线拉一条中线通过所要架设支架的地段,把腰线引到两旁做出记号。 3.施工工艺 3.1工艺流程 放中、腰线→挖柱窝→立棚腿→上棚梁→加固→背板(充填)。 3.2根据中线及设计棚距大小找出柱窝位置,再按中腰线把柱窝深度挖够。 3.3在柱腿上画出腰线所在位置,把立柱放在柱窝内,使柱上腰线和帮上腰线一致。 3.4用拉条固定立柱以免倾斜 3.5在弧形顶梁上画出中线位置,把顶梁架到立柱上,弧形顶梁的两端插入和搭接在柱腿的弯曲部分,梁腿的搭接长度一般为400毫米,即可缩性,该处用两个卡箍固定(每个卡箍包括一个U型螺杆和一块U型垫板,两个螺母),并保证顶梁上中线记号与事先拉好的中线一致,这时可把立柱临时稳住,以免顶梁左右摇摆。 3.6检查支架的垂直度和扭斜度,超过质量标准规定的允许误差范围时要调整,根据顶梁中间放下的垂线和两个柱脚之间连线的水平间距,就能知道支架是否垂直,根据巷道中线和两立柱之间连线是否垂直,就能知道支架是否扭斜。 3.7背帮、背顶:上背板时要上一块,填一块(把背板和岩帮之间空隙用木楔背紧或全部用岩石填满)并且要目测检查所上背板是否平整,背帮时应两侧对称进行。 3.8棚子与棚子之间应用金属拉杆通过螺栓夹板等互相紧紧拉住或打入撑柱撑紧,来加强支架沿巷道轴线方向的稳定性. 4.质量标准 4.1 保证项目 4.1.1 U型钢可缩性支架及其附件的材质和加工必须符合设计和有关标准规定。检验方法:检查出厂合格证或检验报告,并现场实查。 4.1.2 可缩性支架的装配附件齐全,无锈蚀现象,螺纹部分有防锈油脂。

高压旋喷锚索现场施工 工艺说明 集团档案编码:[YTTR-YTPT28-YTNTL98-UYTYNN08]

高压旋喷锚索施工工艺说明: 1、预应力锚索设计参数:预应力锚索采用强度级别为1860Mpa,公称直径为15.20mm的钢绞线,预应力锚索直径300mm,间距为1.50m,倾角15°~20°。 2、预应力锚索施工工艺:挖土至设计标高→测量放线、锚索制作→钻机就位开帷幕孔→自带锚索旋喷钻进→钻至设计长度→钻杆旋喷钻进成锚退出→养护→张拉锁定。 3、为避免施工对周围环境影响,锚杆施工必须采用旋喷工艺一次形成,严禁水冲成孔。 4、锚索钻孔水平方向孔距在垂直方向误差不大于100mm,偏斜度不应大于3%。 5、锚索钻孔孔深不小于锚索设计长度,且不大于设计长度的1%。 6、锚索施工时做工艺性试验,保证锚索直径达到300mm,确定喷浆压力和喷浆量。 7、锚索采用高压旋喷法成锚,浆液采用P.O42.5级水泥制作,锚固段每米水泥用量150kg,注浆压力控制在20~28MPa。旋喷锚索施工确定最终喷浆压力值,确保锚固体直径不小于300mm。水泥浆液的水灰比采用1:1;水泥搅拌时间不少于2-3min,滤浆后到入集料池中,随后不断的搅拌,防止水泥离析。 8、钻头顶住锚板带锚索喷浆推进,速度不能超过1分钟0.60m,锚板与钻杆分离后后退旋喷不能超过1分钟1.2m。 9、锚索制安按设计要求,锚头用冷挤压法对锚盘进行固定。钢绞线超出设计长度1.2m,以便张拉锁定。 10、锚索抗拔承载力的检测(验收试验)数量不少于锚索总数的5%,且同一土层中的锚索检测数量不少于3根。 11、锚索在浆体达到设计强度的75%或试块抗压强度达到15MPa后开始张拉施加预应力,用拉拔机分级张拉。 12、锚索的施工要求为:钻孔孔位的允许偏差为50mm,钻孔倾角的允许偏差为3度,杆体长度不应小于设计长度,自由段的套管长度允许偏差为±50mm。 13、锚索施工前,应按照《建筑基坑支护技术规程》JGJ120-2012中附录A的要求进行基本试验。基本试验同一条件下不应小于3根,基本试验完成前,不得大面积施工锚杆。 14、锚索验收试验采用的地层条件、杆体材料、锚杆参数和施工工艺必须与工程锚杆相同,且试验数量不应少于锚杆总数的5%,且同一土层中不应小于3根。 15、锚索内力监测点应选受力较大且具有代表性的位置,基坑每边中部、阳角处和地质条件复杂的区段。每层锚索的内力监测点应为该层锚索总数的1%~3%,且不应小于3根。

巷道锚杆支护技术参数的合理选择与设计 孙巧龙 (淮北朔里矿业有限责任公司,安徽淮北235052) 【摘要】本文浅析煤矿巷道锚杆支护高应力巷道影响锚杆支护的因素、煤巷锚杆支护的关键问题和煤巷锚杆支护的合理设计。 【关键词】锚杆支护;合理设计;选择;巷道 1引言 在煤矿巷道的锚杆支护中,由于其对破碎岩体的加固效果好,又优于U型钢被动支护,加上劳动强度低、经济效益显著的特点,因而在煤矿中得到了广泛的应用。煤矿软岩地层分布十分广泛,75%以上的采准巷道还要经受采动的频繁影响,所以在设计服务年限内的大部分巷道围岩变形量都比较大,严重的冒落无法再利用。因此,煤矿巷道锚杆支护技术研究的重点应是有效控制高应力、软岩和采动等大变形量围岩特性,以保障煤矿在安全、经济的良好环境下持续生产。 2高应力巷道影响锚杆支护的因素 2.1巷道断面 巷道锚杆支护过程中,对于深部高应力的地点,在进行断面选择时,必须根据顶底板岩性和巷道服务年限原则考虑选择。①对服务年限较长的开拓、准备巷道,应尽量选用承压效果好的圆弧拱断面。②对回采、顶板完整性较好的巷道,可采用梯形断面;复合顶板或破碎顶板的巷道,应采用承压性效果较好的斜切圆拱形断面。 就斜切圆拱形断面来说,斜切圆弧拱高一般应为巷道宽度的2/5—1/4,上肩窝部高度达到煤层顶板,下帮墙高根据设计要求进行设计。拱高控制可在掘进过程中通过控制中部高度实现。根据众多的实验证明,其断面承压效果要比梯形断面好。但是,岩石掘进工作量大是其缺点,并在一定程度上会影响掘进速度。 2.2锚杆性能 在锚杆的种类选择上,主要考虑锚杆的材质、粗度、延伸性、让压性能和预紧力等参数特性比较选择,其次是考虑锚固剂的选择。随着各种锚杆的不断出

煤矿机械Coal Mine Machinery Vol.39No.10 Oct.2018 第39卷第10期 2018年10月 doi:10.13436/j.mkjx.201810020 0引言 随着浅部资源的日益枯竭,深部开采将成为我国煤炭资源的主要来源。受深部高地应力、复杂构造应力、采掘扰动等多重因素影响,深部巷道掘进后产生严重的变形破坏,常规的支护方法难以维持巷道围岩的稳定。深部巷道掘进与支护难题已成为影响煤炭深部资源开采的重要制约因素,探索研究深部巷道支护技术与对策将是软岩巷道工程支护技术的发展方向。 王楼煤矿位于济宁市喻屯镇境内,-1150泵房巷道埋深逾千米,受深部复杂地质条件影响,施工难度较大,为保证巷道围岩稳定,有必要开展深部高应力软岩巷道支护技术研究。 1工程概况 -1150泵房位于王楼煤矿七采轨道下山下部,七采下车场南部,西部、南部均无采掘工程,工作面标高-1149.865~-1149.758m,地面标高+33.4~+35m,泵房巷道穿过3上煤层,泵房围岩岩性分两段:3上煤底板和3上煤顶板。3上煤顶、底板岩性柱状图如图1所示。 2王楼煤矿泵房地质条件分析 2.1远场地压 王楼煤矿泵房埋深约1180m,水平地应力资料缺少,根据目前巷道软弱围岩性质和深部地应力一般规律,可近初步认为水平地应力与垂直地应力近似相等。 图13上煤顶、底板岩性柱状图 2.2岩石水理性质岩石强度测试与围岩类型划分 (1)岩石水理性质 对3上煤层顶、底板岩石做岩石黏土矿物成分分析,岩石矿物成分如表1所示,黏土矿物成分如表2所示。由分析结果可以看出,围岩遇水软化崩解碎裂。 表1矿物成分分析结果 千米深井软岩大断面巷道支护技术研究 苑仁鹏,孟庆新 (山东东山王楼煤矿有限公司,山东济宁272063) 摘要:为解决深部矿井复杂地质条件下泵房围岩急剧变形失稳的问题,以王楼煤矿-1150泵房为工程研究背景,分析了该泵房所处的地质情况,并基于巷道支护的强支护与让压原理,提出了锚网索+椭圆钢筋混凝土+让压环复合型支护体系。矿压观测结果表明,该支护体系有效控制了巷道围岩变形,能够保证泵房围岩的长期稳定。 关键词:深井;软岩;大断面;支护技术 中图分类号:TD353文献标志码:A文章编号:1003-0794(2018)10-0060-03 Study on Supporting Technology of Roadway for Large Section of Soft Rock in Kilometer Deep Mine Yuan Renpeng,Meng Qingxin (Shandong Dongshan Wanglou Coal Mine Co.,Ltd.,Jining272063,China) Abstract:In order to solve the problem of the rapid deformation and instability of the surrounding rock of the pump room under the complicated geological conditions of the deep mine,taking the-1150 pump room of the Wanglou coal mine as the research background,analyzes the geological conditions of the pump room,and based on the strong support and yielding principle of roadway support,puts forward the composite supporting system of cable anchor+elliptical reinforced concrete+let pressure ring.The results of mine pressure observation show that the supporting system effectively controls the deformation of surrounding rock and ensures long-term stability of the surrounding rock of pump house. Key words:deep mine;soft rock;large section;supporting technology 煤层顶板1煤层顶板2煤层底板1煤层底板2石英 29.4 30.6 53.4 52.6 钾长石 0.2 0.3 4.0 4.7 方解石 1.0 1.3 / / 黏土矿物 总量/% 69.4 70.8 42.6 43.5 编号 矿物种类和含量/% 厚度 /m 柱 状岩石名称及岩性描述 细砂岩,灰白色。主要由石英、长石及少量的岩屑组成,夹深灰色泥质团块、条带及煤线,不规则裂隙发育,方解石全部充填,分选性 好,磨圆度一般,呈次棱角状,具波状层理,岩芯完整 泥岩,黑灰色。致密、块状,以泥质为主,少夹细砂岩条纹,多见植物叶片化石及炭质线理,断口平坦状,微波状层理 3上煤,黑色。块状,条带状结构,层状构造,沥青光泽,条痕灰黑色,断口呈阶梯状,内生垂直裂隙较发育为方解石脉充填,成份以亮煤为主,暗煤次之及少量镜煤及丝炭,属半亮半暗型煤 粉砂岩,黑灰色。致密、块状,以粉砂质为主,裂隙由方解石充填,上部岩石多见植物根茎化石、黄铁矿,断口平坦 细砂岩,灰色。主要由石英、长石及少量的岩屑组成,夹深灰色泥质团块、条带及煤线,见黄铁矿,不规则裂隙发育,方解石全部充填,分选性好,磨圆度一般,呈次棱角状,具斜层理,岩芯完整4.09 4.00 3.30 4.43 7.73 60万方数据

贵州盘南煤炭开发有限责任公司 河西采区111201回风巷更改巷道断面形状及支护形式的安 全技术措施 编制:技术主管: 区长: 提报单位:河西采区 提报时间:2010年10月27日 审批单位 生产技术部: 通风区: 安全检查部: 总工程师:

会审意见

一、编制说明 我区现施工的111201回风巷,现已掘至测点D1+37m,根据公司领导要求,结合现场实际情况,现拟将111201回风巷的断面形状及支护形式进行更改,为确保施工期间的安全,特呈此措施报批。 二、技术要求 1、111201回风巷过地质构造带地段的巷道断面形状更改为半圆拱形断面,巷道下宽×中高=4000×2700㎜(更改前的巷道断面形状为梯形断面,巷道下宽×中高=4100×2500㎜)。 2、更改后巷道顶板采用7棵2.2m的树脂锚杆配合钢筋网支护,锚杆间排距为800×800㎜;巷道两帮帮各采用1棵1.8m的树脂锚杆支护,锚杆间排距为800×800㎜。【更改前巷道顶板采用6棵2.2m的树脂锚杆配合钢筋网支护,锚杆间排距为800×800㎜;巷道上帮采用2棵1.8m的树脂锚杆配合钢筋网支护、下帮采用1棵1.8m的树脂锚杆棵锚杆支护,锚杆间距为800×800㎜。。具体见更改前《111201回风巷巷道断面支护图》】。 3、锚杆外露长度<50mm,钢筋网搭接长度为100mm。 4、巷道掘进期间采用打设规格为φ=15.24mm,L=8000mm的锚索进行加强支护,间排距为:1600mm×1600mm,具体见《巷道断面支护图》。 5、巷道掘进期间永久支护必须紧跟迎头,临时支护控顶距离必须小于1.5m。 6、临时支护图:采用2根4.2m长的槽钢,用吊环悬挂在顶锚杆尾端作前探梁,前探梁和吊环用不小于12#铁丝牢固可靠捆绑在永久支护上,防止前探梁下滑和吊环脱扣伤人,前探梁上铺大板接顶,大板规格为:3500×200×50㎜,具体见《断面临时支护图》。 7、施工期间严格按照生产技术部给定的中线进行施工。 三、安全措施 1.开展每道工序前,必须先严格执行“敲帮问顶”制度,严禁空顶作业。 2.敲帮问顶时严格按执行下列措施:①严格按照由外往里、由顶到帮的

高压旋喷锚索施工工艺说明: 1、预应力锚索设计参数:预应力锚索采用强度级别为1860Mpa,公称直径为15.20mm的钢绞线,预应力锚索直径300mm,间距为1.50m,倾角15°~20°。 2、预应力锚索施工工艺:挖土至设计标高→测量放线、锚索制作→钻机就位开帷幕孔→自带锚索旋喷钻进→钻至设计长度→钻杆旋喷钻进成锚退出→养护→张拉锁定。 3、为避免施工对周围环境影响,锚杆施工必须采用旋喷工艺一次形成,严禁水冲成孔。 4、锚索钻孔水平方向孔距在垂直方向误差不大于100mm,偏斜度不应大于3%。 5、锚索钻孔孔深不小于锚索设计长度,且不大于设计长度的1%。 6、锚索施工时做工艺性试验,保证锚索直径达到300mm,确定喷浆压力和喷浆量。 7、锚索采用高压旋喷法成锚,浆液采用P.O42.5级水泥制作,锚固段每米水泥用量150kg,注浆压力控制在20~28MPa。旋喷锚索施工确定最终喷浆压力值,确保锚固体直径不小于300mm。水泥浆液的水灰比采用1:1;水泥搅拌时间不少于2-3min,滤浆后到入集料池中,随后不断的搅拌,防止水泥离析。 8、钻头顶住锚板带锚索喷浆推进,速度不能超过1分钟0.60m,锚板与钻杆分离后后退旋喷不能超过1分钟1.2m。 9、锚索制安按设计要求,锚头用冷挤压法对锚盘进行固定。钢绞线超出设计长度1.2m,以便张拉锁定。 10、锚索抗拔承载力的检测(验收试验)数量不少于锚索总数的5%,且同一土层中的锚索检测数量不少于3根。 11、锚索在浆体达到设计强度的75%或试块抗压强度达到15MPa后开始张拉施加预应力,用拉拔机分级张拉。 12、锚索的施工要求为:钻孔孔位的允许偏差为50mm,钻孔倾角的允许偏差为3度,杆体长度不应小于设计长度,自由段的套管长度允许偏差为±50mm。 13、锚索施工前,应按照《建筑基坑支护技术规程》JGJ120-2012中附录A的要求进行基本试验。基本试验同一条件下不应小于3根,基本试验完成前,不得大面积施工锚杆。 14、锚索验收试验采用的地层条件、杆体材料、锚杆参数和施工工艺必须与工程锚杆相同,且试验数量不应少于锚杆总数的5%,且同一土层中不应小于3根。 15、锚索内力监测点应选受力较大且具有代表性的位置,基坑每边中部、阳角处和地质条件复杂的区段。每层锚索的内力监测点应为该层锚索总数的1%~3%,且不应小于3根。 16、锚索杆体采用钢绞线和锚具应满足国家标准《预应力筋用锚具、夹具和连接器》 (GB/T14370)。

巷道断面设计、爆破说明书及爆破图表编制 学生姓名: 学院: 专业班级: 专业课程: 指导教师: 2014年 5 月30 日

《井巷工程》课程设计任务书 题目: 某煤矿年设计生产能力90万t吨,为瓦斯矿井,采用立井多水平开拓方式,采用中央分列式通风,井下最大涌水量为450m3/h. 第二水平东运输大巷长度1600m,服务年限为25年;通过的流水量为 220 m3/h ,风量为 34m3/s ;采用XK8-9/132A蓄电池式电机车,牵引3.0 t矿车运输。巷道内铺设一趟直径Φ为200mm的压气管和一趟直径Φ为100mm的供水管。设计的大巷穿过中等稳定岩层,岩石坚固性系数f=4~6。该矿实行“三八”工作制,计划月进尺140m,每月实际工作30d,掘支平行作业,每一掘进班完成一个循环。预计正规循环率为0.9,炮眼利用率为0.9。 设计内容: 1、选择合适的巷道断面形状。 2、设计双轨直线段的巷道断面。确定巷道净宽、拱高、墙高、净断面面积、净周长,并进行风速校核。选择合适的支护方式,确定支护参数。最后确定巷道的掘进断面尺寸。 3、布置巷道内水沟和管线。 4、计算巷道掘进工程量和材料消耗量。 5、绘制巷道断面施工图,编制巷道特征表和每米巷道掘进工程量和材料消耗表。 6、根据设计的断面图,编制爆破作业图表。包括爆破原始条件,三个方向的炮眼布置图、装药量及起爆顺序、预期爆破效果表。 设计要求: 1、在规定的时间内认真、独立地完成计算、绘图、编写说明书等全部工作。作到分析论证清楚、论据确凿,并积极采用切实可行的先进技术,力争使设计成果达到较高水平。 2、要通过计算确定的,必须有必要的计算步骤和过程。要参照有关规范和经验确定的,请说明确定理由。设计参照依据:《煤矿安全规程》、《煤矿井巷工程质量验收规范》、《煤矿巷道断面和交岔点设计规范》、《煤矿矿井采矿设计手册》、《井巷工程》东兆星等. 3、说明书用稿纸手写(或打印),要求字迹工整,内容完整,表格要用统一编号和表头。图纸绘制用CAD,绘图比例用1:50,纸型为A4。图纸格式要求按示例一,示例二;线型、线宽及图例,参照采矿设计手册采矿制图部分要求。 4、提交的设计成果包括:设计说明书及有关图纸(巷道断面施工图,炮眼布置图)

扩大头预应力锚索施工方案 锚索成孔采用专业锚杆钻机带D150mm钢套管成孔至锚杆自由端长度,然后换用D60mm钻杆在专业锚杆钻机钢套管钻孔至扩大头锚杆锚固段末端深度(即锚杆长度:自由端和锚固段之和),然后插入注浆管进行分两次高压喷注加速凝剂水泥浆,其施工工序主要包括孔位放样、锚杆钻机带D150mm钢套管钻孔,锚杆钻机钢套管内D60mm钻杆钻孔、浆液配制、二次高压喷射注浆。 锚索杆体在地面加工后,采用人工抬运至施工点,直接下入孔中,然后连接注浆机压浆管注浆,注浆采用“两次”注浆工艺。待锚索头部腰梁施工约8天后(同时预应力锚索注浆后间隔时间不能小于8~10天)可进行张拉锁定。 一、扩大头锚杆施工工艺流程如下图示 扩大头锚杆施工工艺框图 二、锚索设计参数及施工要求 1、钻孔前应根据设计要求确定孔位并定出标志,孔位垂直方向允许偏差为土50mm,水平方向允许偏差为3%,钻孔直径150mm; 2、钻孔不宜采用泥浆护壁,成孔困难时应采用套管跟进; 3、钻孔应超过锚杆设计长度0.5-1.0m; 4、锚筋应严格按照设计要求下料,其允许偏差为50mm,其外露长度由施工单位根据张拉设备确定;

5、锚杆自由端要抹一层黄油,并套波纹管扎牢; 6、安装就位前,要认真清除钢绞线表面的污物; 7、锚杆水泥采用42.5R普通硅酸盐水泥,水灰比为0.4~0.5,为缩短试验时间,加入适量的速凝剂; 8、高压旋喷时浆压力不小于20MPa,拔管速度为0.1~0.2m/min。 9、锚固体设计强度为30MPa,达到70%后方可进行张拉锁定锚索; 三、锚索施工程序与工艺 1、测量放线。钻孔前先根据要求测放孔位,并用竹签进行标记。 2、钻孔 ①选择CH-90型锚杆钻机。 ②钻机就位后,应保持平稳,导杆或立轴与钻杆倾角一致,并在同一轴线上,倾角30度。 ③施工中根据地质条件可选择两种钻头,土层中选用三角合金钻头,岩层中选用专用圆柱型钻头。 ④成孔直径不小于150mm,钻进时采用带D150mm钢套管跟进钻孔,钻孔至锚杆扩大头部分始端时,换用D60mm钻杆在D150mm钢套管内钻至锚杆锚固段末端外1米处。在钻进过程中,应精心操作,精神集中,合理掌握钻进参数,合理掌握钻进速度,防止埋钻、卡钻等各种孔内事故。一旦发生孔内事故,应争取一切时间尽快处理。 ⑤钻孔完毕后,拔管至锚固段末6m,插入转杆进行高压旋喷注浆扩孔、长度6m,重新插入D60mm钻杆至锚固段末,插入预制好的6X7Ф5钢绞线、钢套管,先在钢套管内进行高压一次喷射注浆至孔口流出浆液为止,待4小时后进行高压二次注浆至孔口流出浆液为止。 造孔是锚固工程施工中至关重要的一环,如果造孔速度慢,会直接影响到工程成本和经济效益;如果造孔质量差,则会影响到锚杆的安装、水泥浆的灌注质量,进而影响到锚杆与水泥浆以及水泥浆与孔壁的粘结力,致使锚杆达不到设计要求。因此,在锚固孔的钻凿过程中,必须严格按设计要求施工,以确保锚固孔成孔质量。 锚固孔的质量必须符合规范要求。我国工程建设标准化协会编制的《土层锚杆设计与施工规范》(CECS22-90)规定:

巷道断面形状的选择 我国煤矿井下使用的巷道断面形状,按其构成的轮廓线可分为折线形和曲线形两大类。前者如矩形、梯形、不规则形等;后者如半圆拱形、圆弧拱形、三心拱形、马蹄形、椭圆形和圆形等(见图)。 巷道断面形状的选择,主要应考虑巷道所处的位置及穿过的围岩性质(即作用在巷道上地压的大小和方向)、巷道的用途及其服务年限、选用的支架材料和支护方式、巷道的掘进方法和采用的掘进设备等因素。 一般情况下,作用在巷道上的地压大小和方向在选择巷道断面形状时起主要作用。当顶压和侧压均不大时,可选用矩形或梯形断面;当顶压较大、侧压较小时,则应选用直墙拱形断面(半圆拱、圆弧拱或三心拱);当顶压、侧压都很大同时底鼓严重时,就必须选用诸如马蹄形、椭圆形或圆形等封闭式断面。 巷道的用途和服务年限也是考虑选择巷道断面形状不可缺少的重要因素。服务年限长达几十年的开拓巷道,采用砖石、混凝土和锚喷支护的各种拱形断面较为有利;服务年限左右的准备巷道以往多采用梯形断面,现在采用错喷支护拱形断面日趋增多;服务年限短的回采巷道,因受动压影响须采用具有可缩金属支架的梯形断面。 矿区富有的支架材料和习惯使用的支护方式,往往也直接影响巷道断面形状的选择。木支架和钢筋混凝土棚子,多适用于梯形和矩形断面;砖石、混凝土和喷射混凝土支护方式,更适用于拱形等曲线断面;而金属支架和锚杆可用于任何形状的断面。 掘进方法和掘进设备对于巷道断面形状的选择也有一定的影响。目前,岩石平巷掘进仍是采用钻眼爆破方法占主导地位,它能适应任何形状的断面。近年来,由于锚喷支护广泛应用,为了简化设计和有利于施工,巷道断面多采用半圆拱和圆弧拱,三心拱逐渐被淘汰。在使用全断面掘进机组掘进的岩石平巷,选用圆形断面无疑是更为合适的。 在需要通风量很大的矿井中,选择通风阻力小的断面形状和支护方式,既有

高压旋喷扩大头预应力锚索的施工工艺 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

浅析高压旋喷扩大头预应力锚索的施工工艺摘要:随着基坑支护工程的飞速发展,用于支护工程的各种新工艺层出不穷,作为桩锚体系中普通预应力锚杆拉拔力不能达到的替代品,高压旋喷扩大头预应力锚索在城市房屋建设的基坑支护工程中越来越被普遍的采用,结合自己在祥源广场a地块基坑支护工程中的施工经验,浅析一下高压旋喷扩大头预应力锚索的施工工艺。 关键词:引孔锚索制作锚索安装喷浆 1、引言 高压旋喷扩大头预应力锚索是采用高压旋喷原理在扩大头一段长度范围内用高压气体及水进行切割扩孔并置换填充水泥浆而形成一个圆柱状的扩大头,扩孔过程中在孔内安装预应力锚索而形成。高压旋喷扩大头预应力锚索的抗拔力一般是普通预应力锚杆的三倍以上,广泛应用于粘性土和砂土,且非常理想的解决了砂层塌孔问题。 高压旋喷扩大头预应力锚索的施工主要有以下几个部分组成:施工准备、引孔、预应力锚索制作、预应力锚索安装、注浆喷扩大头、后续工作。 2、施工准备 机械修整坡面,尤其是在中型或大型挖机挖土后应用小型挖机在现场施工人员的配合下清理桩体与桩体之间的表层浮土,同时,因施工过程会产生大量积水与泥浆,需提前在坡脚挖好排水沟,做到及时排水,保持工作台面干净,方面施工。

为保障高效、迅速的投入施工,各台(或套)设备的调试与安装需与前期各项工作同步进行,同时,在保障安全的情况下,做到合理、节约用水用电。 3、引孔 在钻机就位以后,通过调整钻机四个塔腿的伸展长度,调整钻机的垂直度。同时,通过调整液压杆,缓缓调整钻杆与坡面的倾角。做好调整工作以后,钻机准备引孔。高压注浆泵控制泵压小于等于10mpa,鼓入浆体(水或水泥净浆),并开启空压机鼓风送气,作为可调节增压设备使用。钻进过程中,控制钻机转数。起步时为慢档(i档)6r/min,当第一根被动钻杆(1.5m长)钻入土体以后,缓缓提高转速,并同时保持在快档(ii档)40-70r/min,在土质不佳的区段,整段为慢档钻进,转数为20~40r/min;钻进困难时,调换为快档,并保持转速为120r/min左右。(转数由钻机机体控制箱副机ii表头观察可得)在施工时应注意,在钻进前端的自由段时,转速较快,进入锚固区段,缓缓降低转速,同时提高高压注浆泵压力值,保持在12mpa~14mpa 左右浮动。在扩大头段的钻进过程中,时刻观察相邻钻孔区段土体的整体性与稳定性,并注意调整泵压,防止注浆压力过大而出现浆体穿孔、串孔,土体崩解等情况。 预应力锚索制作 钢绞线进场以后,劳动人员需对钢绞线进行绑扎。首先,根据现场施工情况,将各根钢绞线穿于锚具索套中(先穿托架进钢绞线,最后穿锚具索套),然后对钢绞线从索套中伸出的一端(约12cm)进行锁

第三章巷道断面及支护参数 一、巷道断面 1 、巷道断面的形状及断面尺寸: 31001工作面回风顺槽,运输顺槽及切眼均为圆角矩形。回风顺槽掘进断面7.36㎡。掘宽3.2m。掘高2.3m。净断面6.6㎡,净宽3m,净高2.2m。运输顺槽掘进断面10.35㎡,掘宽4.5m,掘高2.3m;净断面9.46㎡,净宽4.3,净高2.2m;切眼掘进断面13.64㎡,掘宽6.2m,掘高2.2m,净断面12.6㎡,净宽6m,净高2.1m。水沟为0.2*0.2(不包括切眼)。 2、附:巷道断面特征表。 二、支护方式及支护参数。 1、岩巷部分采用锚网喷支护,所用网片网孔规格为40 *40㎜。采用10#铅丝菱形编制网片搭接;横向、纵向长度均为100㎜。喷浆支护喷射砂浆标号为M15,喷浆厚度不小于100㎜。 2、工作面运输和回风顺槽采用锚网支护。支护锚杆均采用 ?20*1800㎜左旋无纵筋等强螺纹钢锚杆,网片采用1500*1000㎜的钢筋网片,回风顺槽前进方向的右帮采用20*1800㎜的塑钢锚杆和1000*1000㎜的塑钢网片,边对边,口对口连接。运输顺槽前进方向的左帮采用20*1800㎜的塑钢锚杆和1000*1000㎜的塑钢网片,右帮采用20*1800㎜的左旋无纵筋强螺纹钢锚杆,拱顶部采用20*2200㎜的左旋无纵筋强螺纹钢锚杆,网片采用1500*1000㎜的钢筋网片,边对边,口对口连接。药卷采用ck2335树脂药卷,锚杆

锚固力不得低于60KN。锚杆间排距为800*800㎜。 三、支护技术要求: 1、锚杆孔深度误差控制在0~50㎜之间。 2、锚杆间排距误差不超过±100㎜。 3、锚杆呈矩形布置,锚杆外露长度≤50㎜。 4、锚杆的安装角度与巷道轮廓线夹角不小于75°,裂隙层理发育处适当调整锚杆安装角度,尽量垂直裂隙层理面。 5、锚杆螺母必须用力矩扳手拧紧,扭力矩不小于140N.M。 6、所掘巷道煤壁必须修理平整,铺设金属网片时,必须铺平拉展、头对头、边对边,用14#铁丝编制网片,每米不小于12扣,一扣压一扣,每扣扭三圈。 第四章施工工艺 一、掘进方式: 运输顺槽、回风顺槽、切眼均采用炮掘方法施工,将煤用耙斗拉至SOB—420130B型刮板输送机。岩石利用矿车装运提升场上。炮掘施工工艺:现场交接班与安全检查延伸中腰线,打探眼,检查气体,检修设备平行作业;打眼与准备支护材料平行作业;打注锚杆支护与后巷清煤平行作业。 炮掘面施工工艺流程图: 交接班→安全检查、敲帮问顶→延伸中腰线→打探眼→检查气体→打眼→装药→检查气体→爆破通风→检查气体→敲帮问顶→打锚杆眼→安装锚杆挂网上托板→清理浮渣→延伸刮板输送机→进入下

支护方案 一、概述 二、处理方案 现场勘查后,根据现场各部位情况制定施工方案。下盘运输巷采用喷锚网支护,距已施工完成工作面3米;采矿进路开口5m采用喷锚网,矿体部分采用素喷混凝土;交叉点右侧墙体先施工喷锚网支护,再外部砌护;材料库房钢筋混凝土支护。具体施工方案如下: 1、喷锚网支护 喷锚网支护混凝土强度等级均为C25;喷锚网钢筋网采用∮8 mm钢筋,钢筋网间距100mmx100mm;锚杆采用∮20 mm螺纹钢筋,1m ×1m间距交错布置,锚杆长度2.2m,施工中可根据具体情况调整钢筋网和锚杆的设置参数。喷射混凝土支护、喷锚支护和喷锚网支护断面应按照相应施工规范进行施工。 1)喷射混凝土 喷射混凝土要求凝结硬化快、早期强度高,优先选用硅酸盐水泥和普通硅酸盐水泥。为了保证混凝土强度,防止混凝土硬化后的收缩和减少粉尘,喷射混凝土中的细骨料采用坚硬干净、细度模数宜大于2.5的中砂或粗砂。 为了减少回弹和防止管路堵塞,喷射混凝土的粗骨料粒径应不大于15mm。根据采用的速凝剂性能,通过试验确定其掺量,使喷射混凝土初凝不应大于5min,终凝不应大于10min。 一次喷射厚度。若一次喷射厚度过大,由于重力作用会使混凝土颗粒间的凝着力减弱,混凝土将发生坠落;若喷层厚度太小,石子无法嵌入灰浆层,将会使回弹增大。一次喷射合理厚度,墙50mm,拱

30mm。 分层喷射的间歇时间。当一次喷射厚度达不到设计厚度,需进行分次喷射时,后一层的喷射应在前一层混凝土终凝后进行。在常温15℃~20℃下喷射掺有速凝剂的混凝土时,分层喷射的间歇时间为15~20min。 混和料的存放时间。由于砂、石含有一定水分,与水泥混合后,存放时间应尽量缩短。不掺速凝剂时,存放时间不应超过2h;掺速凝剂时,存放时间不应超过20min,最好随拌随用。 喷射顺序是先墙后拱,自下而上进行。喷射前应埋设控制喷厚的标志,调节好给料速度。在喷射中,喷头应保持不断移动,以便减少回弹,保持喷层厚度均匀。如使喷头按圆形和椭圆形轨迹做螺旋式连续喷射,环形圈应为长轴400~600mm,短轴150~200mm。随时检测喷层厚度,确保达到设计厚度,岩面有较大凹陷处,应予以喷射找平。 2)锚杆施工 锚杆孔的施工应遵守下列规定:钻锚杆孔前,应根据设计要求和围岩情况,定出孔位,做出标记;锚杆孔距的允许偏差为150mm;钻孔的孔深、孔径均应符合设计要求。钻孔深度不宜比规定值大200mm以上,钻头直径不应比规定的钻孔直径小3.0mm以上;钻孔与锚杆预定方位的偏差为1°~3°。 锚杆安装前检查锚杆原材料型号、规格、品种。检查孔内积水和岩粉是否吹洗干净,不合格的锚杆孔要重钻。 采用药卷锚固剂进行锚固,锚杆安装采用先灌后锚法,把锚杆体插入孔眼直到底部,杆体安装后,不得随意敲击。锚杆锚入围岩的长度不低于2米。 要定期对安装好锚杆进行抗拔力测试,锚杆抗拔力可通过拉拔器作拉拔试验测出数值,不合格的锚杆可用加密锚杆的方法予以补强,并分析总结原因。 孔口承压垫座应符合下列要求:钻孔孔口必须设有平整、牢固的承压垫座;承压垫座的几何尺寸、结构强度必须满足设计要求,承压面与锚杆垂直。