收稿日期:2002211221

基金项目:国家自然科学基金项目(59976035);

国家自然科学基金重大项目(50032010)

文章编号:025420096(2004)0320341204

PECV D 淀积氮化硅薄膜性质研究

王晓泉,汪 雷,席珍强,徐 进,崔 灿,杨德仁

(浙江大学硅材料国家重点实验室,杭州310027)

摘 要:使用等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition ,PECVD )在P 型硅片上沉积了氮化硅(SiNx )薄膜,使用薄膜测试仪观察了薄膜的厚度、折射率和反射光谱,利用扫描电子显微镜(SEM ),原子力显微镜(AFM )观察了截面和表面形貌,使用傅立叶变换红外光谱仪(FTIR )和能谱仪(EDX )分析了薄膜的化学结构和成分。最后,考察了薄膜在经过快速热处理过程后的热稳定性,并利用霍尔参数测试仪(Hall )比较了薄膜沉积前后载流子迁移率的变化。

关键词:太阳电池;PECVD ;氮化硅

中图分类号:T K511+14 文献标识码:A

0 引 言

由于有着良好的绝缘性,致密性,稳定性和对杂质离子的掩蔽能力,氮化硅薄膜作为一种高效器件表面的钝化层已被广泛应用在半导体工艺中。人们同时发现,在多晶硅太阳电池表面生长高质量氮化硅薄膜不仅可以十分显著地提高多晶硅太阳电池的转换效率,而且还可以降低生产成本。这是因为作为一种减反射膜,氮化硅不仅有着极好的光学性能(λ=63218nm 时折射率在118~215之间,而最理想的封装太阳电池减反射膜折射率在211~2125之间)和化学性能,还能对质量较差的硅片起到表面和体内钝化作用,提高电池的短路电流。因此,采用氮化硅薄膜作为晶体硅太阳电池的减反射膜已经成为光伏界的研究热点[1~3]。1996年,Kyocera 公司通过生长氮化硅薄膜作为太阳电池的减反射膜和钝化膜在15cm ×15cm 的多晶硅太阳电池上达到了1711%的转换效率[4];A 1Hu Kbner 等人利用氮化硅钝化双面太阳电池的背表面使电池效率超过了20%[5]。IM EC 采用PECVD 沉积氮化硅薄膜工艺已经在标准的10cm ×10cm 的多晶硅材料上达到了15143%的能量转换率[6]。

氮化硅薄膜的制备方法很多:直接氮化法,溅射法,热分解法,也可以在700~1000℃下由常压

化学气相淀积法(APCVD )或者在750℃左右用低

压化学气相淀积法(L PCVD )制得,但现在工业上和实验室一般使用等离子体增强化学气相沉积(PECVD )来生成氮化硅薄膜,这是因为这种方法淀积温度低,对多晶硅中少子寿命影响较小,而且生产时能耗较低;淀积速度较快,生产能力高;工艺重复性好,淀积薄膜均匀;薄膜缺陷密度较低[7]。

在本文中我们用PECVD 方法成功生长了质量较好的氮化硅薄膜,并用多种仪器测试了薄膜的物理和化学性质。

1 实 验

实验采用2cm ×2cm 的单面抛光的P 型<100>Cz 硅片,生长设备为沈阳科仪中心产PECVD400型真空薄膜生长系统。实验前使用乙醇和丙酮超声清洗样品15min 以去除油污,然后用1号液(H 2O :H 2O 2:N H 3?H 2O =1:1:5)和2号液(H 2O :H 2O 2:HCl =1:1:5)清洗,最后再使用5%稀氢氟酸(HF )漂洗5min 以去除氧化层,去离子水洗净烘干

后放入反应室。反应气体为以氮气稀释至10%的

硅烷和高纯氨气,气体流量为硅烷30sccm ,氨气60sccm 。实验参数为:工作气压20Pa ,射频频率13156MHz ,淀积时间10min 。其它参数见表1。

第25卷 第3期

2004年6月

太 阳 能 学 报ACTA EN ERGIAE SOLARIS SINICA

Vol 125,No 13

J uly ,2004

表1 PECV D 淀积氮化硅薄膜参数

Table 1 The growth parameters of SiNx thin

film by PECVD

样品编号

衬底温度/℃

射频功率密度/W ?cm -2

薄膜厚

度/nm

折射率/%

1#40001118221132#30001118821143#

300

0145

414

2125

样品生长完毕后进行了测试,使用Filmetric 薄膜测试仪测试薄膜的厚度,折射率和反射光谱;使用SEM 和AFM 观察薄膜截面和表面形貌;使用EDX 和F TIR 观察薄膜的成分和化学性质;使用Hall 参数测试仪分析薄膜沉积前后载流子浓度的变化。

2 结果和讨论

211 氮化硅薄膜的光学性质

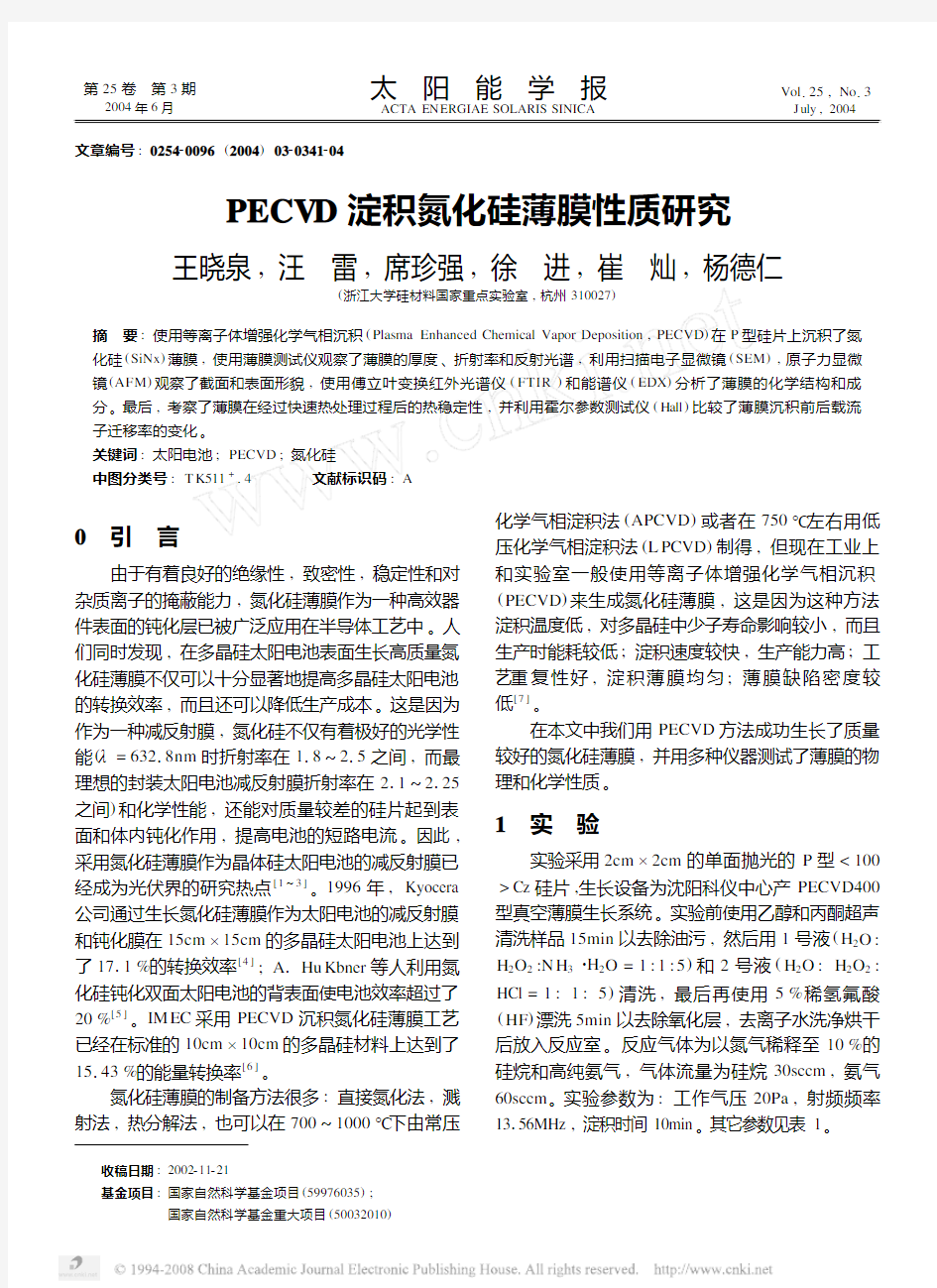

本实验所生长的氮化硅薄膜表面颜色较均匀,82nm 厚的样品(1#)用肉眼观察呈深蓝色,折射率为2113(λ=63218nm 时)。其光学厚度为n ×d =82×2113=174166nm ,由此可知吸收最强烈的

光波长应为174166×4=698164nm 。地面太阳光谱能量的峰值在波长500nm ,而硅太阳电池的相对响图1 82nm 厚的氮化硅薄膜的反射光谱

Fig 11 The spectral reflection of 82nm SiNx thin film

应峰值在波长800~900nm [8],故要求减反射膜对500~900nm 的光有最佳减反射效果。图1为1#

样品的反射光谱,由图上可看出,此厚度的氮化硅薄膜对波长为500~900nm 的光反射率相当低,最低值出现在700nm 左右,减反射效果非常好。对于采用封装工艺的硅太阳电池组件来说,减反射膜的外界介质一般为硅橡胶,其折射率约为114,在这种情况下,理论上最匹配的减反射膜折射率为

n =n 0n si =114×319≈2135

但是随着折射率的升高,减反射膜的消光系数也将升高,但这些光不能增加电池电流,所以折射率太高了不好,但是折射率如果太低会导致反射率升高,所以较优的减反射膜折射率应该控制在212左右[8]。由此可见,本实验所生长的82nm 厚的氮化硅薄膜具有较好的光学性质。212 氮化硅薄膜的形貌与成分

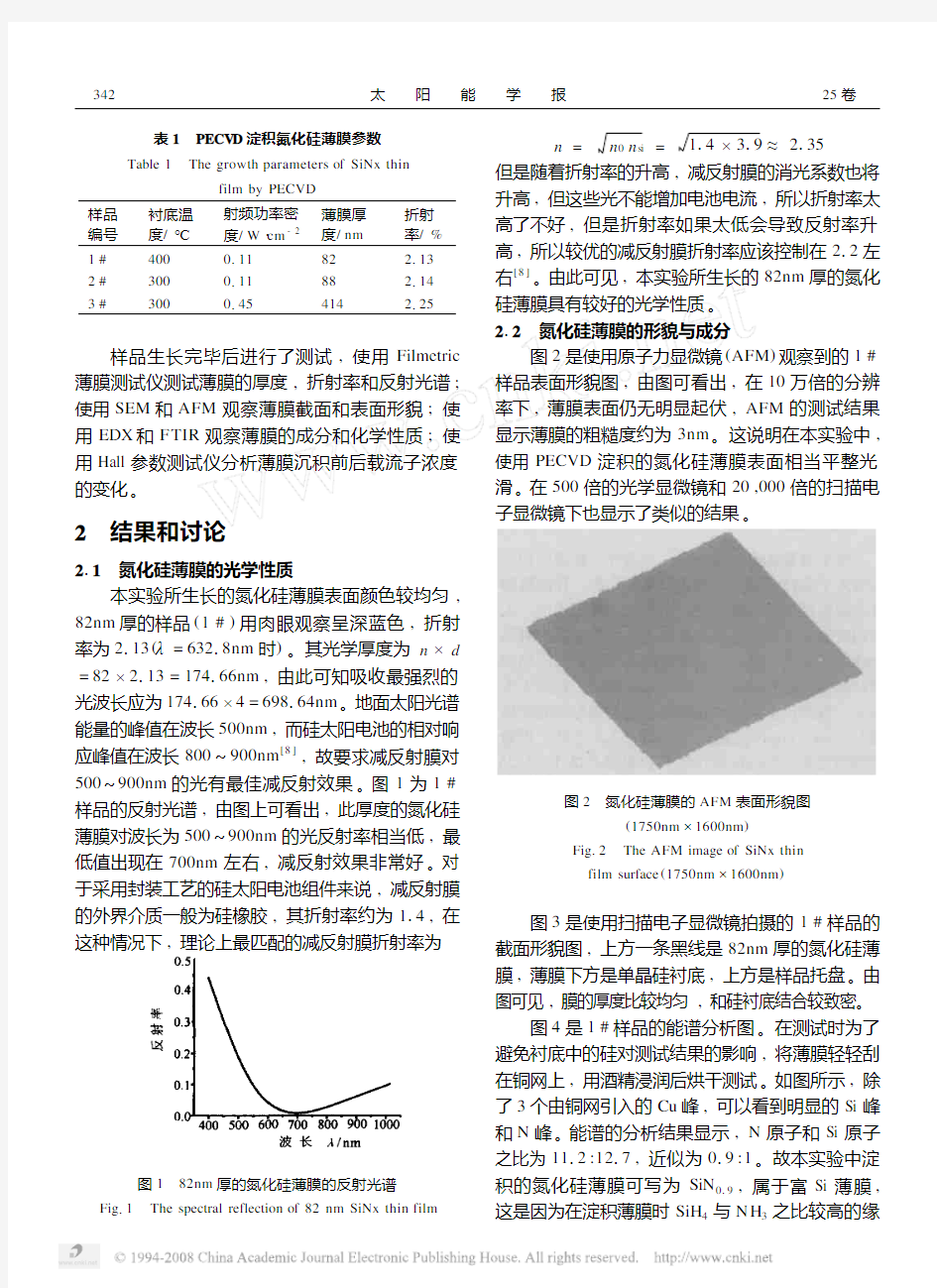

图2是使用原子力显微镜(AFM )观察到的1#样品表面形貌图,由图可看出,在10万倍的分辨率下,薄膜表面仍无明显起伏,AFM 的测试结果显示薄膜的粗糙度约为3nm 。这说明在本实验中,使用PECVD 淀积的氮化硅薄膜表面相当平整光滑。

在500倍的光学显微镜和20,000倍的扫描电子显微镜下也显示了类似的结果。

图2 氮化硅薄膜的AFM 表面形貌图

(1750nm ×1600nm )

Fig 12 The AFM image of SiNx thin film surface (1750nm ×1600nm )

图3是使用扫描电子显微镜拍摄的1#样品的截面形貌图,上方一条黑线是82nm 厚的氮化硅薄

膜,薄膜下方是单晶硅衬底,上方是样品托盘。由图可见,膜的厚度比较均匀,和硅衬底结合较致密。

图4是1#样品的能谱分析图。在测试时为了避免衬底中的硅对测试结果的影响,将薄膜轻轻刮在铜网上,用酒精浸润后烘干测试。如图所示,除了3个由铜网引入的Cu 峰,可以看到明显的Si 峰和N 峰。能谱的分析结果显示,N 原子和Si 原子之比为1112:1217,近似为019:1。故本实验中淀积的氮化硅薄膜可写为SiN 019,属于富Si 薄膜,这是因为在淀积薄膜时SiH 4与N H 3之比较高的缘

2

43 太 阳 能 学 报 25卷

图3 氮化硅薄膜的SEM 截面形貌图

Fig 13 The

cross -sectional SEM image of SiNx thin

film

图4 氮化硅薄膜的能谱图(EDX )

Fig 14 The EDX s pectrum of SiNx thin film

故。使用X 射线衍射仪对此样品进行测试,结果

表明在本实验中淀积的SiN 薄膜是无定形态。图5是2#样品和3#样品的傅立叶红外图谱,厚度分别为88nm 和414nm 。其中611cm -1峰为硅晶格振动吸收峰,1109cm -1峰为间隙氧的吸收峰,这都来源于硅衬底,可以不考虑。883cm -1峰为氮化硅薄膜中的Si -N 键振动吸收峰,1176cm -1峰对应着N -H 键弯曲振动峰。在414nm 厚的氮化硅薄膜样品(3#)中,在高波数区有明显的2170cm -1和3346cm -1峰,它们分别对应着氮化硅薄膜的Si -H 键和N -H 键伸缩振动峰,但是在88nm 厚的样品(2#)中Si -N 峰、N -H 伸缩振动峰强度却较低,Si -H 峰、N -H 弯曲振动峰微弱得几乎看不见。这是由于膜较薄,氢含量太少导致信号太弱造成的。213 SiN 薄膜的热稳定性与钝化效果

图5 不同厚度的氮化硅薄膜的红外光谱图(FTIR )

Fig 15 The FTIR s pectra of SiNx thin

film with different thickness

图6 RTP 前后的氮化硅薄膜的红外光谱图(FTIR )

Fig 16 The FTIR s pectra of SiNx thin

film before and after RTP

在目前的太阳电池工艺中,往往在淀积氮化硅

薄膜后以“烧穿”(Firing through )[9]方式制作电极。这个过程实际上是一个快速热处理(Rapid Thermal Processing )过程,为了观察氮化硅薄膜在这个过程中的稳定性,取3#样品放入快速热退火炉中在氩气氛下进行750℃30s 的快速热退火,在退火前后使用红外光谱仪测试薄膜成分进行比较。图6是淀积了414nm 厚氮化硅薄膜的样品(3#)经R TP 处理前后的F TIR 谱图。从图中可以看出,在快速热处理之后,Si -H 键吸收峰几乎已经完全

消失,N -H 键吸收峰也有所减弱,同时Si -N 键

吸收峰大大增强。这说明在R TP 过程中,Si -H 键和N -H 键在750℃下发生了断裂,由于Si -H 键键能最小(71kcal/mol ),导致Si -H 键在高温处理后几乎全部消失,断裂开的Si 原子和N -H 键断裂开的N 原子结合生成了一些新的Si -N 键,导致Si -N 吸收峰上升。

3

43 3期 王晓泉等:PECVD 淀积氮化硅薄膜性质研究3

为了考察淀积氮化硅薄膜对太阳电池的钝化作用,使用Hall参数测试仪分别测试了淀积薄膜前后的2#样品的硅衬底的载流子迁移率。测试结果表明,淀积薄膜后,2#衬底的载流子迁移率从288cm2/V?s升高至350cm2/V?s,提高了2115%。这是由于使用SiH4和N H3以PECVD的方式淀积生成氮化硅薄膜含有大量的氢,可以很好的钝化硅中的位错,表面态和悬挂键,从而提高了硅片中的载流子迁移率。

关于氮化硅薄膜的性质与生长条件的关系,薄膜的热稳定性以及钝化效果中的具体问题,我们将在后续的实验中进一步细化研究。

3 结 论

使用PECVD制备了不同厚度的氮化硅薄膜,测试了其光学性能,表面形貌和化学成分。结果表明,本实验淀积的82nm的氮化硅薄膜具有近似化学计量比的化学组成,良好的减反射性能和钝化效果;在750℃30s的快速热退火之后,薄膜中的氢含量显著降低。

[参考文献]

[1]Duerinckx F et al.Proceedings of the26th IEEE PV

Specialists Conference[C].1997,259—262.

[2]Nagel,H Schmidt,J Aberle,A G.et al,Proceedings

of the14th European Photovoltaic S olar Energy Confer2

ence[C],Stephens,Bedford,1997,762—765. [3]Armin G.Aberle,Overview on SiN surface passivation

of crystalline silicon solar cells[J].S olar Energy Mate2

rials&S olar Cells,2001,65:239—248.

[4]Fukui,K Okada,K et al.Surface and bulk2passivated

large area multicrystalline silicon solar cells[J].S olar

Energy Materials and S olar Cells,1997,48:219—

228.

[5]Hu Kbner,Aberle A G.Hezel R.Proceedings of the

14th European Photovoltaic S olar Energy Conference,

Barcelona[C],1997,Stephens,Bedford,1997,92.

[6]Duerinckx,F et al,Proceedings of the26th IEEE PV

Specialists Conference[C],1997,259—262.

[7]王阳元,关旭东,马俊如.集成电路工艺基础[M].

第1版.北京:高等教育出版社.1991,2532267. [8]赵富鑫,魏彦章.太阳电池及其应用[M].第1版.

长沙:国防工业出版社.1985.176—177.

[9]Lenkeit,B Steckemetz,S et al,Excellent thermal sta2

bility of remote plasma enhanced chemical vapor de2

posited silicon nitride[J].S olar Energy Materials and

S olar Cells,2001,65:317—323.

PROPERTIES OF PECV D Si N X FILM FOR SOLAR CE LLS

Wang Xiaoquan,Wang Lei,Xi Zhenqiang,Xu Jin,Cui Can,Yang Deren

(S tate Key L ab of S ilicon M aterials,Zhejiang U niversity,Hangz hou310027,china)

Abstract:Silicon nitride thin films were prepared on P type Cz silicon wafer by PECVD(Plasma Enhanced Chemical Vapor Deposition).The thickness,refractive index and spectra reflection of films were tested by thin film measurer.The cross2sectional and surface morphology were investigated by SEM(Scan Electron Micro2 scope)and AFM(Atomic Force Microscope).The films structure and chemical composition were analyzed by F TIR(Fourier Transform InfraRed Spectroscopy)and EDX(Energy Dispersive X-ray Analysis).Finally the thermal stability of SiNx thin films was tested,and the carrier mobility before and after deposition was compared by Hall effect measurement respectively.

K eyw ords:solar cells;PECVD;SiNx

联系人E2mail:xqwang-zju@yahoo1com1cn

443 太 阳 能 学 报 25卷

收稿日期:2008-09-12. 基金项目:教育部留学回国人员科研启动基金资助项目(200611AA03).材料、结构及工艺 氮化硅薄膜的沉积速率和表面形貌 张广英1,吴爱民1,秦福文1,公发全2,姜 辛1,3 (1.大连理工大学三束材料改性国家重点实验室,辽宁大连116024; 2.大连化学物理研究所,辽宁大连116023; 3.德国锡根大学材料工程学院,德国锡根57056) 摘 要: 采用电子回旋共振2等离子体增强化学气相沉积(ECR 2PECVD )技术,以氮气为等离子体气源,5%硅烷(Ar 稀释)为前驱气体,在玻璃衬底上低温制备了氮化硅薄膜。利用偏振光椭圆率测量仪、原子力显微镜(A FM )等测试技术分析探讨了硅烷流量(5~50cm 3)、沉积温度(150~ 350℃ )以及微波功率(500~650W )等对SiN 薄膜沉积速率及表面形貌的影响。结果表明:沉积速率随着硅烷流量和微波功率的增加而增加(最高达到11.07nm/min ),随着衬底温度的增加而降低,在温度为350℃时降低到2.44nm/min 。薄膜的粗糙度随着衬底温度和微波功率的增加而降低,粗糙度最低为0.89nm ,说明薄膜的表面质量较高。 关键词: ECR 2PECVD ;氮化硅薄膜;沉积速率;表面形貌中图分类号:TN304.054 文献标识码:A 文章编号:1001-5868(2009)04-0558-04 Deposition R ate and Surface Topography of SiN Films ZHAN G Guang 2ying 1,WU Ai 2min 1,Q IN Fu 2wen 1,GON G Fa 2quan 2,J IAN G Xin 1,3 (1.State K ey Lab.of Materials Modif ication by Laser ,Ion and E lectron B eams ,Dalian U niversity of T echnology ,Dalian 116024,CHN;2.Dalian I nstitute of Chemical Physics ,Chinese Academy of Sciences ,Dalian 116023,CHN; 3.Institute of Materials E ngineering ,Siegen U niversity ,Siegen 57076,GER ) Abstract : The silicon nit ride films were deposited at low deposition temperat ure by electron cyclotron reso nance 2plasma enhanced chemical vapor deposition (ECR 2PECVD )technique on glass subst rate by applying p ure nit rogen as t he plasma gas source and 5%silane (Ar dilute )as t he precursor gas.The deposition rate ,refractive index and surface topograp hy of SiN films were st udied by ellip somet ry and A FM.Result s show t hat t he depo sition rate increases wit h t he silicon gas flow and microwave power increasing ,and decreases wit h t he subst rate temperat ure increasing.The maximal depo sitio n rate is 11.07nm/min.The minimal depo sition rate of 2.44nm/min is achieved at t he subst rate temperate of 350℃.Wit h t he deposition temperat ure and microwave power increasing ,t he roughness of silicon nit ride films decreases wit h t he minimal value is 0.89nm. K ey w ords : ECR 2PECVD ;SiN films ;depo sition rate ;surface topograp hy 0 引言 近年来,用PECVD 技术制备氮化硅薄膜并应用于太阳电池的课题越来越引起人们的关注[122]。 作为一种重要的新型功能材料,氮化硅薄膜具有优良的光学性能、电学性能和化学稳定性能[3]。在太阳电池中,氮化硅薄膜由于它的优良的光学性能,可以作为一种很好的减反射材料,以减少入射太阳光的损失,提高电池的效率。同时,氮化硅薄膜也可以对太阳电池起到表面和体内的钝化作用,提高电池 ? 855?

第25卷第5期硅 酸 盐 学 报V ol.25,N o.5 1997年10月JO U RN A L O F T HE CHIN ESE CERA M IC SO CIET Y O ct ober,1997 层状氮化硅陶瓷的性能与结构 郭 海 黄 勇 李建保 (清华大学材料科学与工程系) 摘 要 从结构设计的角度出发研究了层状复合Si3N4陶瓷材料。利用轧膜工艺使层内的晶粒、晶须产生定向增韧,通过调整外部层状复合结构得到材料的两级增韧效果,并实验制备了高韧性层状复合Si3N4基陶瓷材料。主层内加入一定量的SiC晶须,层状氮化硅陶瓷的断裂韧性可达到20.11M Pa?m1/2。 关键词 氮化硅,层状复合,晶须,定向 1 前 言 制备高韧性的陶瓷材料,克服陶瓷灾难性的破坏,常用增韧方法的增韧效果非常有限。为了提高增韧效果,降低增韧成本,新的增韧方法的探索是十分必要的。 近年来,国内外学者从生物界得到了启示。贝壳具有的层状结构可以产生较大的韧性这一特点给了我们一些启发,除了从组分设计上选择不同的材料体系以外,更重要的一点就是可以从材料的宏观结构角度来设计新型材料。目前国内外已有人从结构设计的角度出发,开始了层状复合陶瓷材料的探索性研究[1,2]。对于层状复合陶瓷材料来讲,如果把每层看成块体材料的结构单元,则关键的技术问题在于:(1)材料各结构单元的强度、韧性优化;(2)界面结合层的选择及与结构单元的匹配。层状结构单元基本上都是高强硬质的陶瓷材料如氮化硅、氧化铝等,通常是通过流延、干压等工艺方法制备的陶瓷薄片[3,4]。而界面结合层的选择则种类繁多,如石墨、延性金属等,它们对陶瓷薄片起到一定的分隔作用[5]。但总的来说,目前的研究结果并不令人满意,尚未达到单纯块体材料的性能水平。 针对层状复合陶瓷材料的两个关键问题,可以分别进行研究。首先是改善材料结构单元的性能,由于层状复合材料具有明显的各向异性,因此可以设计结构单元具有同样的各向异性性能,如引入可能导致各向性能差异的晶须、纤维、晶种等,并使之按指定方向分布,就有可能在特定方向上得到较高的性能[6],对晶须定向陶瓷材料的各方向的性能差异的研究证实了这一假设。其次是结构单元之间界面的选择,对层状复合陶瓷材料,界面的选择要同时考虑界面的高温性能、与陶瓷薄片的结合性能以及热匹配等多种因素,对不同的基片进行综合考虑,选择合适的界面组分及所占的比例。 1996年7月15日收到。 通讯联系人:郭 海,清华大学材料科学与工程系,北京 100084。 532

氮化硅薄膜光学性质的研究摘要:氮化硅薄膜具有优良的光学性能,常用作太阳能电池表面的减反射材料。采用传统的退火炉和快速热退火炉进行了不同时间和温度下的退火比较,并研究了退火对薄膜光学性能的影响。研究发现:氮化硅薄膜经热处理后厚度降低,折射率先升高后降低。 关键词:太阳能电池;氮化硅薄膜;热处理 引言 由于有着良好的绝缘性,致密性,稳定性和对杂质离子的掩蔽能力,氮化硅薄膜作为一种高效器件表面的钝化层已被广泛应用在半导体工艺中。人们同时发现,在多晶硅太阳电池表面生长高质量氮化硅薄膜不仅可以十分显著地提高多晶硅太阳电池的转换效率,而且还可以降低生产成本。作为一种减反射膜,氮化硅不仅有着极好的光学性能(λ =6 3 2 . 8 n m时折射率在 1 . 8 ~2. 5之间,而最理想的封装太阳电池减反射膜折射率在 2 . 1 ~2. 2 5 之间) 和化学性能,还能对质量较差的硅片起到表面和体内钝化作用,提高电池的短路电流。因此,采用氮化硅薄膜作为晶体硅太阳电池的减反射膜已经成为光伏界的研究热点。 1 . 氮化硅薄膜的光学性质 1 .1实验 本实验采用2cm×2cm×400um的单面抛光的P型<100>Cz硅片,在沈阳科仪中心PECVD400型真空薄膜生长系统中生长氮化硅薄膜。氮化硅薄膜制备过程如下:实验前使用乙醇和丙酮超声清洗样品15min以去除油污,然后用1号液(H20: H202:NH3·H20=5:1:1)和2号液(H 20:H 2 O 2 :HCl=5:1:1)清洗,最后再使用 5%稀氢氟酸(HF)漂洗5min以去除氧化层,去离子水洗净烘干后放人反应室。采用硅烷(10%氮气稀释)和高纯氨气作为反应气体沉积氮化硅薄膜,其中沉积薄膜的生长参数如下:气体流量为硅烷30sccm、氨气60sccm、工作气压30Pa、射频频率 13.5MHz、沉积时间10min。沉积薄膜后,采用传统的退火炉和新兴的快速热退火炉进行了氩气保护下不同时间和温度下的退火比较,并测试了薄膜退火前后的厚度、折射率。 1.2结果和讨论

目录 1引言-------------------------------------------------------------------------------------------------------------------错 误!未定义书签。 1.1氮化硅的特性-----------------------------------------------------------1 1.2氮化硅的制备方法----------------------------------------------------------------------------------------2 1.2.1常压化学气相沉积(APCVD)--------------------------------------------------------------------2 1.2.2低压化学气相沉积(LPCVD)--------------------------------------------------------------------2 1.2.3等离子体增强化学气相沉积(PECVD)------------------------------------------------------3 1.3氮化硅薄膜PECVD制备的特点-----------------------------------------------------------------------4 2实验-------------------------------------------------------------------------------------------------------------------4 2.1实验仪器的介绍-------------------------------------------------------------------------------------------4 2.2PECVD法制备氮化硅薄膜的原理----------------------------------------5 2.3实验方法------------------------------------------------------------5 3 实验结果与讨论-------------------------------------------------------------------------------------------------5 参考文献--------------------------------------------------------------------------------------------------------------10

氮化硅流延膜的制备 陈殿营 张宝林 庄汉锐 李文兰 (中国科学院上海硅酸盐研究所,上海 200050) 摘 要 流延成型是一种制备高质量陶瓷基片的成型方法。氮化硅是一种高热导率的材料,有 望在电子基片领域获得应用。本文利用流延成型制备了具有较好柔韧性和一定强度的氮化硅流延素坯膜。研究了无水乙醇、无水乙醇/丁酮作为溶剂时对浆料粘度的影响。通过优化流延浆料添加剂的各种配比,得出了适合氮化硅粉体(SN -E10)流延的最佳配方。 关键词 流延成型 氮化硅 基片 中科院创新基金资助项目. 作者简介:陈殿营(1975~),男,硕士.主要从事氮化硅粉末晶析的研究. 随着电子元件的小型化及大规模集成电路的迅速发展,对作为集成电路重要支柱的陶瓷基片提出了更高的要求。在某些特殊的领域,不但要求该陶瓷基片具有良好的导热性能,而且具有更高的强度。目前广泛采用的陶瓷基片材料主要是Al 2O 3,但Al 2O 3基片具有热导率较低、介电常数大、线胀系数与硅元件的线胀系数相差大等缺点,近年来正开发和研究代替氧化铝基片的其它材料,如AlN ,BeO ,SiC ,Si 3N 4等。其中氮化硅陶瓷基片不但具有高的热导率[1~10](文献报道最高值162W /m ·K ),而且具有更高的强度。因此,对氮化硅陶瓷基片的研制,将会给电子技术领域,尤其是集成电路的发展带来革命性的影响。 陶瓷基片制备的核心技术是高质量基片坯体的成型,目前的成型方法主要有流延、干压、轧膜,而流延法具有生产效率高,易于生产的连续化和自动性,更适用于工业的大规模生产 [11] 。流延成 型工艺的基本过程是把粉料、溶剂、增塑剂、粘结剂、分散剂均匀混合成浆料,经由刮刀口,形成表面光滑,厚度均匀的薄膜,经干燥制成具有良好韧性的坯片。 本文通过优化流延浆料添加剂的各种配比,得出了适合流延成型的浆料的最佳配方,并制备出了具有较好柔韧性和一定强度的氮化硅流延素坯膜。 1 实验方法 本实验选用α-Si 3N 4(SN -E10)为原料,从流延成型的角度出发,分别选用了无水乙醇(EtOH )和丁酮(ME K )的二元恒沸混合物做溶剂,磷酸三乙酯(TEP )做分散剂,聚乙烯醇缩丁醛(PVB )做粘 结剂,聚乙二醇(PE G )和邻苯二甲酸二乙酯(PHT )做增塑剂。各种添加剂的功能及纯度见表1。 表1 添加剂的用途与纯度 添加剂用途纯度 MgO 烧结助剂99.5%(质量分数)Y 2O 3烧结助剂99.9%(质量分数) EtOH 溶剂化学纯MEK 溶剂分析纯TEP 分散剂化学纯PVB 粘结剂化学纯PEG 增塑剂化学纯PHT 增塑剂 化学纯 首先将分散剂、粉体、烧结助剂和溶剂混合,球磨24~36h ,为了使分散剂能够充分吸附到粉体表面,球磨时间通常控制在24h 以上。球磨结束后,在浆料中加入粘结剂聚乙烯醇缩丁醛(PVB ),增塑剂聚乙二醇(PE G )和邻苯二甲酸二乙酯(PHT ),进行二次球磨,时间为24h 。流延时使用的衬底为玻璃。刮刀的速度可以根据浆料的流变性能、刮刀的高度进行调整,以保证得到的流延 硅酸盐通报 2003年第6期研究工作快报 DOI :10.16552/j .cn ki .issn 1001-1625.2003.06.018

氮化硅材料的性能、合成方法及进展 摘要:氮化硅作为一种新型无机材料,以其有良好的润滑性,耐磨性,抗氧化等特性受到广泛的关注和深入的研究。以下对氮化硅的材料的性能、合成方法、意义和进展作简单介绍。 关键词:无机材料;氮化硅;合成方法;性能;进展 1前言 由于科学技术的不断发展需要,科学家们一直在不停顿地寻找适用于苛刻条件下使用的理想的新材料。在层出不穷的大量新材料队伍中,氮化硅陶瓷可算是脱颖而出,十分引人注目,日益受到世界各国科学家们的重视。 2氮化硅的材料的性能\合成方法、意义和进展 2.1氮化硅的性能和应用 氮化硅(Si3N4)是氮和硅的化合物。在自然界里,氮、硅都是极其普通的元素。氮是生命的基础,硅是无机世界的主角,这两种元素在我们生活的世界上无所不在,然而,至今人们还未发现自然界里存在这两种元素的化合物。 氮化硅是在人工条件下合成的化合物。虽早在140多年前就直接合成了氮化硅,但当时仅仅作为一种稳定的“难熔”的氮化物留在人们的记忆中。二次大战后,科技的迅速发展,迫切需要耐高温、高硬度、高强度、抗腐蚀的材料。经过长期的努力,直至1955年氮化硅才被重视,七十年代中期才真正制得了高质量、低成本,有广泛重要用途的氮化硅陶瓷制品。开发过程为何如此艰难,这是因为氮化硅粉体和氮化硅陶瓷制品之间的性能和功能相差甚远,没有一个严格而精细的对氮化硅粉体再加工过程,是得不到具有优异性能的氮化硅陶瓷制品的。没有氮化硅陶瓷就没有氮化硅如今的重要地位。 2.1.1优异的性能 氮化硅陶瓷的优异的性能对于现代技术经常遇到的高温、高速、强腐蚀介质的工作环境,具有特殊的使用价值。比较突出的性能有: (1)机械强度高,硬度接近于刚玉,有自润滑性,耐磨。室温抗弯强度可以高达980MPa以上,能与合金钢相比,而且强度可以一直维持到1200℃不下降。 (2)热稳定性好,热膨胀系数小,有良好的导热性能,所以抗热震性很好,从室温到1000℃的热冲击不会开裂。 (3)化学性能稳定,几乎可耐一切无机酸(HF除外)和浓度在30%以下烧碱(NaOH)溶液的腐蚀,也能耐很多有机物质的侵蚀,对多种有色金属熔融体(特别是铝液)不润湿,能经受强烈的放射辐照。 (4)密度低,比重小,仅是钢的2/5,电绝缘性好。

氮化硅陶瓷讲解

氮化硅陶瓷及其制备成型工艺 氮化硅(Si 3N4)是氮和硅的化合物。在自然界里,氮、硅都是极其普通的元素。氮是生命的基础,硅是无机世界的主角,这两种元素在我们生活的世界上无所不在,然而,至今人们还未发现自然界里存在这两种元素的化合物。 氮化硅是在人工条件下合成的化合物。虽早在140多年前就直接合成了氮化硅,但当时仅仅作为一种稳定的“难熔”的氮化物留在人们的记忆中。二次大战后,科技的迅速发展,迫切需要耐高温、高硬度、高强度、抗腐蚀的材料。经过长期的努力,直至1955年氮化硅才被重视,七十年代中期才真正制得了高质量、低成本,有广泛重要用途的氮化硅陶瓷制品。开发过程为何如此艰难,这是因为氮化硅粉体和氮化硅陶瓷制品之间的性能和功能相差甚远,没有一个严格而精细的对氮化硅粉体再加工过程,是得不到具有优异性能的氮化硅陶瓷制品的。没有氮化硅陶瓷就没有氮化硅如今的重要地位。 Si3N4是以共价键为主的化合物,键强大,键的方向性强,结构中缺陷的形成和迁移需要的能量大,即缺陷扩散系数低(缺点),难以烧结,其中共价键Si-N 成分为70 %,离子键为30 %,同时由于Si3N4本身结构不够致密,从而为提高性能需要添加少量氧化物烧结助剂,通过液相烧结使其致密化。 Si3N4含有两种晶型,一种为α-Si3N4,针状结晶体,呈白色或灰白色,另一种为β-Si3N4,颜色较深,呈致密的颗粒状多面体或短棱柱体。两者均为六方晶系,都是以[SiN4]4-四面体共用顶角构成的三维空间网络。 在高温状态下,β相在热力学上更稳定,因此α相会发生相变,转为β相。从而高α相含量Si3N4粉烧结时可得到细晶、长柱状β-Si3N4晶粒,提高材料的断裂韧性。但陶瓷烧结时必须控制颗粒的异常生长,使得气孔、裂纹、位错缺陷出现,成为材料的断裂源。 在工业性能上,Si3N4陶瓷材料表现出了较好的工艺性能。(1)机械强度高,硬度接近于刚玉,有自润滑性耐磨;(2)热稳定性高,热膨胀系数小,有良好的导热性能;(3)化学性能稳定,能经受强烈的辐射照射等等。 晶体的常见参数如下图所示:

氮化硅性能原理 (1)、作为人工合成材料之一的氮化硅陶瓷材料,具有高比强、高比模、耐高温、抗氧化和耐磨损以及抗热震等优良的综合性能,广泛应用于机械、化工、海洋工程、航空航天等重要领域。对多晶材料而言,晶界状态是决定其电性能、热性能和力学等性能的一个极其重要的因素。对于氮化硅陶瓷来说,晶界强度是决定其能否作为高温工程材料应用的关键(2)、由于氮化硅分子的si—N键中共价键成分为70%,离子键成分为30%t引,因而是高共价性化合物,而且氮原子和硅原子的自扩散系数很小,致密化所必需的体积扩散及晶界扩散速度、烧结驱动力很小,只有当烧结温度接近氮化硅分散温度(大于1850℃)时,原子迁移才有足够的速度。这决定了纯氮化硅不能靠常规固相烧结达到致密化,所以除用硅粉直接氮化的反应烧结外,其它方法都需采用烧结助剂,利用液相烧结原理进行致密化烧结(3)、因此,研究烧结助剂对氮化硅陶瓷致密化烧结的影响显得尤为重要。氮化硅陶瓷作为新型的结构材料,受到越来越广泛的重视。 氮化硅工程陶瓷-家电领域 一、材料特性 抗弯强度kg/cm2 1700-2000 1600-1900 2100-2700 2200-2880 抗压kg/cm2 6500-9500 6000-8700 11000-14000 11000-15000 硬度HRA 78-82 76-80 83-85 85-87 热膨胀系数 (1/℃) (20~800℃) 2.3-2.9 x 10-6 2.3-2.9 x 10-6 2.3-2.9 x 10-6 2.3-2.9 x 10-6 摩擦系数 0.1 0.1 0.1 0.1 抗金属熔体浸蚀铝、锌、锡、铅等 适用范围: 适用于机械、化学与耐火材料、军事工业。 已适用情况: 可作为机械密封用的密封件、耐腐蚀泵体、熔融铝液中的热电偶保护管,适用效果良好。 二、企业接产条件 所有的原材料和设备全部国产化,生产线、建筑面积、劳动定员、水、电等随生产规模而定。 三、经济效益分析 该产品是一种新型的高温结构陶瓷材料,特别是注浆成型工艺的关键技术,填补了国内空白,另外,该材料为陶瓷发动机的首选材料,具有一定的社会效益。 前言

摘要氮化硅瓷是一种具有广阔发展前景的高温、高强度结构瓷,它具有强度高、抗 热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性能好等高性能,已被广泛应用于各行各业。本文介绍了氮化硅瓷的基本性质,综述了氮化硅瓷的制备工艺和国外现代制造业中的应用,并展望了氮化硅瓷的发展前景。

Abtract:Silicon nitride ceramic is a broad development prospects of high temperature, high strength structural ceramics, it has high strength, thermal shock stability, high temperature fatigue toughness, high bending strength, wear resistance, oxidation resistance, corrosion resistance and good performance of high performance, has been widely used in all walks of life. This paper introduces the basic properties of silicon nitride ceramics, reviews the fabricating technique of silicon nitride ceramics at home and abroad and modern manufacturing industry in the application, and looks forward to the development prospect of silicon nitride ceramics.

氮化硅 氮化硅,分子式为Si3N4,是一种重要的结构陶瓷材料。它是一种超硬物质,本身具有润滑性,并且耐磨损;除氢氟酸外,它不与其他无机酸反应(反应方程式:Si3N4+4HF+9H2O=====3H2SiO3(沉淀)+4NH4F),抗腐蚀能力强,高温时抗氧化。而且它还能抵抗冷热冲击,在空气中加热到1 000 ℃以上,急剧冷却再急剧加热,也不会碎裂。正是由于氮化硅陶瓷具有如此优异的特性,人们常常利用它来制造轴承、气轮机叶片、机械密封环、永久性模具等机械构件。如果用耐高温而且不易传热的氮化硅陶瓷来制造发动机部件的受热面,不仅可以提高柴油机质量,节省燃料,而且能够提高热效率。我国及美国、日本等国家都已研制出了这种柴油机。 【氮化硅的应用】 氮化硅用做高级耐火材料,如与sic结合作SI3N4-SIC耐火材料用于高炉炉身等部位; 如与BN结合作SI3N4-BN材料,用于水平连铸分离环。SI3N4-BN系水平连铸分离环是一种细结构陶瓷材料,结构均匀,具有高的机械强度。耐热冲击性好,又不会被钢液湿润,符合连珠的工艺要求。见下表 性能AL2O 3 ZrO 2 熔融石英 (SiO2) ZrO2 -MO金 属陶瓷 反应结合 Si3N4 热压 Si3N4 热压 BN 反应结合 SiN4-BN 抗热震性差差好好中好好好 抗热应力差差好好中好好好 尺寸加工精度与易 加工性能 差差好差好差好好 耐磨性好好中好好好好好 耐侵蚀性好好差好好好好 相对分子质量140.28。灰色、白色或灰白色。六方晶系。晶体呈六面体。密度3.44。 硬度9~9.5,努氏硬度约为2200,显微硬度为32630MPa。熔点1900℃(加压下)。通常在常压下1900℃分解。比热容为0.71J/(g·K)。生成热为-751.57kJ/mol。热导率为 16.7W/(m·K)。线膨胀系数为2.75×10-6/℃(20~1000℃)。不溶于水。溶于氢氟酸。在空 气中开始氧化的温度1300~1400℃。比体积电阻,20℃时为1.4×105 ·m,500℃时为4×108 ·m。弹性模量为28420~46060MPa。耐压强度为490MPa(反应烧结的)。1285摄式度时与二氮化二钙反应生成二氮硅化钙,600度时使过渡金属还原,放出氮氧化物。 抗弯强度为147MPa。可由硅粉在氮气中加热或卤化硅与氨反应而制得。可用作高温陶瓷原料。 氮化硅陶瓷材料具有热稳定性高、抗氧化能力强以及产品尺寸精确度高等优良性

氮化硅结构与性能的相关性 随着工业与科技的发展,对优良的工艺性能材料有着越来越高的要求。Si3N4是一种新型的高温结构陶瓷材料,具有优良的化学性能,兼有抗热震性好,高温蠕变小,对多种有色金属融体不润湿,硬度高,具有自润滑性,已广泛应用到切削刀具、冶金、航空、化工等行业之中。 Si3N4是以共价键为主的化合物,键强大,键的方向性强,结构中缺陷的形成和迁移需要的能量大,即缺陷扩散系数低(缺点),难以烧结,其中共价键Si-N成分为70 %,离子键为30 %,同时由于Si3N4本身结构不够致密,从而为提高性能需要添加少量氧化物烧结助剂,通过液相烧结使其致密化。 Si3N4含有两种晶型,一种为α-Si3N4,针状结晶体,呈白色或灰白色,另一种为β-Si3N4,颜色较深,呈致密的颗粒状多面体或短棱柱体。两者均为六方晶系,都是以[SiN4]4-四面体共用顶角构成的三维空间网络。 在高温状态下,β相在热力学上更稳定,因此α相会发生相变,转为β相。从而高α相含量Si3N4粉烧结时可得到细晶、长柱状β-Si3N4晶粒,提高材料的断裂韧性。但陶瓷烧结时必须控制颗粒的异常生长,使得气孔、裂纹、位错缺陷出现,成为材料的断裂源。 在工业性能上,Si3N4陶瓷材料表现出了较好的工艺性能。(1)机械强度高,硬度接近于刚玉,有自润滑性耐磨;(2)热稳定性高,热膨胀系数小,有良好的导热性能;(3)化学性能稳定,能经受强烈

的辐射照射等等。 晶体的常见参数如下图所示: Si3N4分子中Si原子和周围4个N 原子以共价键结合,形成[Si-N4]四面体结构单元,所有四面体共享顶角构成三维空间网,形成Si3N4,有两种相结构,α相和β相如下图所示: α相结构

选取氮化硅和二氧化硅作为薄膜材料,借助膜系设计软件对膜系结构进行优化,采用中频脉冲磁控溅射技术进行薄膜制备。利用高反膜透射曲线拟合方法调整薄膜的实际沉积速率,减少膜厚控制误差,在树脂镜片CR39基底的凸面和凹面上分别镀制了符合设计要求的红外防护膜和可见光减反膜。镀膜后树脂镜片在420~680 nm的平均透过率大于95%,在近红外800~1400 nm波段的平均透过率小于60%,薄膜性能稳定,能够满足红外防护树脂镜片的日常使用需要 1)热固性材料 1)普通树脂材料:(CR-39) 学名碳本酸丙烯乙酸,或称烯丙基二甘醇酸脂(Dially Glycol Carbonates),是应用最广泛的生产普通树脂镜片的材料。它于四十年代被美国哥伦比亚公司的化学家发现,是美国空军所研制的一系列聚合物中的第39号材料,因此,被称为CR-39(哥伦比亚树脂第39号)。CR-39被用于生产眼用矫正镜片是在1955~1960年,是第一代的超轻、抗冲击的树脂镜片。CR-39作为一种热固性材料,单体呈液态,在加热和加入催化剂的条件下聚合固化。聚合是一个化学反应,即由几个相同分子结构的单体组成的一个新的聚合体分子,具有不同的长度和性质。作为光学镜片,CR-39材料性质的参数十分适宜:折射率为1.5(接近普通玻璃镜片)、密度1.32(几乎是玻璃的一半)、

阿贝数为58~59(只有很少的色射)、抗冲高透光率,可以进行 染色和镀膜处理。 它主要的缺点是耐磨性不及玻璃,需要镀抗磨损膜处理。树脂镜片可采用模式压法加工镜片表面的曲率,因此很适用于非球面镜片的生产。 2)中高折射率树脂材料:今天大部分的中折射率和高折射率材料都是热固性树脂,其发展非常迅速。它们的折射率可以使用以下任意一种技术来增加:改变原分子中电子的结构,例如:引入苯环结构;在原分子中加入重原子,诸如卤素(氯、溴等)或硫。与传统CR-39相比,用中高折射率树脂材料制造的镜片更轻、更薄。它们的比重与CR-39大体一致(在1.20到1.40之间),但色散较大(阿贝数45),抗热性能较差,然而抗紫外线较佳,同时也可以染色和进行各种系统的表面镀膜处理。使用这些材料的镜片制造工艺与CR-39的制造原理大体一致。现在1.67的树脂材料已广泛流行,而且象1.7的树脂材料也已在市场上有销售。视光业的专业人员正不断研制开发新材料,改良原有材料,以期树脂材料在将来获得更好的性能。 3)染色树脂材料:用于制造太阳眼镜镜片的基本上都是聚合前加入染料而制成的,特别适合大批量制造各色平光太阳镜片,同时在材料中加入可吸收紫外线的物质。

氮化硅陶瓷及其制备成型工艺 氮化硅(Si3N4)是氮和硅的化合物。在自然界里,氮、硅都是极其普通的元素。氮是生命的基础,硅是无机世界的主角,这两种元素在我们生活的世界上无所不在,然而,至今人们还未发现自然界里存在这两种元素的化合物。 氮化硅是在人工条件下合成的化合物。虽早在140多年前就直接合成了氮化硅,但当时仅仅作为一种稳定的“难熔”的氮化物留在人们的记忆中。二次大战后,科技的迅速发展,迫切需要耐高温、高硬度、高强度、抗腐蚀的材料。经过长期的努力,直至1955年氮化硅才被重视,七十年代中期才真正制得了高质量、低成本,有广泛重要用途的氮化硅陶瓷制品。开发过程为何如此艰难,这是因为氮化硅粉体和氮化硅陶瓷制品之间的性能和功能相差甚远,没有一个严格而精细的对氮化硅粉体再加工过程,是得不到具有优异性能的氮化硅陶瓷制品的。没有氮化硅陶瓷就没有氮化硅如今的重要地位。 Si3N4是以共价键为主的化合物,键强大,键的方向性强,结构中缺陷的形成和迁移需要的能量大,即缺陷扩散系数低(缺点),难以烧结,其中共价键Si-N成分为70 %,离子键为30 %,同时由于Si3N4本身结构不够致密,从而为提高性能需要添加少量氧化物烧结助剂,通过液相烧结使其致密化。 Si3N4含有两种晶型,一种为α-Si3N4,针状结晶体,呈白色或灰白色,另一种为β-Si3N4,颜色较深,呈致密的颗粒状多面体或短棱柱体。两者均为六方晶系,都是以[SiN4]4-四面体共用顶角构成的三维空间网络。 在高温状态下,β相在热力学上更稳定,因此α相会发生相变,转为β相。从而高α相含量Si3N4粉烧结时可得到细晶、长柱状β-Si3N4晶粒,提高材料的断裂韧性。但陶瓷烧结时必须控制颗粒的异常生长,使得气孔、裂纹、位错缺陷出现,成为材料的断裂源。 在工业性能上,Si3N4陶瓷材料表现出了较好的工艺性能。(1)机械强度高,硬度接近于刚玉,有自润滑性耐磨;(2)热稳定性高,热膨胀系数小,有良好的导热性能;(3)化学性能稳定,能经受强烈的辐射照射等等。 晶体的常见参数如下图所示:

氮化硅的常压烧结和性能研究 摘要: 氮化硅烧结必须添加烧结助剂,不同的粉末粒度也会对烧结产生影响。本试验通过对显微组织和性能测试来分析讨论不同粒度的粉末和不同的烧结添加剂对氮化硅陶瓷性能的影响,得出结论如下:在常压烧结中,初始粉末的晶粒尺寸越小,氮化硅烧结越容易得到较高的性能参数;5wt% MgO -5wt% Y2O3的组合对烧结的促进作用是最明显的,得到的性能参数最理想;随着样品的烧结温度升高,材料的致密化程度增加,力学性能提高。 关键词:氮化硅;常压烧结;烧结剂;粉末粒 Normal pressure sintering and properties of Silicon nitride Abstract: Sintering aids must be added into sintered silicon nitride, different particl e size will also affect the sintering. In this experiment,we use the microstr ucture and properties of the test to analyze the discussion of different part icle size powders and different sintering additives on the properties of sili con nitride ceramics and concluded as follows: in the pressureless sinterin g,the smaller the grain size of the initial powder , the more readily availab le silicon nitride sintered high performance parameters; 5wt% MgO-5wt % Y2O3's role in promoting the combination of sintering is the most obvi ous,we can get the best performance parameters; With the sample sinterin

氮化硅基本性质 Si3N4 陶瓷是一种共价键化合物,基本结构单元为[ SiN4 ]四面体,硅原子位于四面体的中心,在其有四个氮原子,分别位于四面体的四个顶点,然后以每三个四面体共用一个原子的形式,在三维空间形成连续而又坚固的网络结构. 氮化硅的很多性能都归结于此结构. 氮化硅的强度很高,尤其是热压氮化硅,是世界上最坚硬的物质之一。它极耐高温,强度一直可以维持到1200℃的高温而不下降,受热后不会熔成融体,一直到1900℃才会分解,并有惊人的耐化学腐蚀性能,能耐几乎所有的无机酸和30%以下的烧碱溶液,也能耐很多有机酸的腐蚀;同时又是一种高性能电绝缘材料 氮化硅陶瓷的制备 气压烧结法( GPS) 近几年来,人们对气压烧结进行了大量的研究,获得了很大的进展. 气压烧结氮化硅在1 ~10MPa气压下, 2000℃左右温度下进行. 高的氮气压抑制了氮化硅的高温分解. 由于采用高温烧结,在添加较少烧结助剂情况下,也足以促进Si3N4晶粒生长,而获得密度> 99%的含有原位生长的长柱状晶粒高韧性陶瓷. 因此气压烧结无论在实验室还是在生产上都得到越来越大的重视. 气压烧结氮化硅陶瓷具有高韧性、高强度和好的耐磨性,可直接制取接近最终形状的各种复杂形状制品,从而可大幅度降低生产成本和加工费用. 而且其生产工艺接近于硬质合金生产工艺,适用于大规模生产 氮化硅陶瓷应用 氮化硅的强度很高,尤其是热压氮化硅,是世界上最坚硬的物质之一。它极耐高温,强度一直可以维持到1200℃的高温而不下降,受热后不会熔成融体,一直到1900℃才会分解,并有惊人的耐化学腐蚀性能,能耐几乎所有的无机酸和30%以下的烧碱溶液,也能耐很多有机酸的腐蚀;同时又是一种高性能电绝缘材料。Si3N4 陶瓷是一种重要的结构材料,它是一种超硬物质,本身具有润滑性,并且耐磨损;除氢氟酸外,它不与其他无机酸反应,抗腐蚀能力强,高温时抗氧化. 而且它还能抵抗冷热冲击,在空气中加热到1, 000℃以上,急剧冷却再急剧加热,也不会碎裂. 正是由于Si3N4 陶瓷具有如此优异的特性,人们常常利用它来制造轴承、气轮机叶片、机械密封环、永久性模具等机械构件. 如果用耐高温而且不易传热的氮化硅陶瓷来制造发动机部件的受热面,不仅可以提高柴油机质量,节省燃料,而且能够提高热效率. 我国及美国、日本等国家都已研制出了这种柴油机.利用Si3N4

氮化硅高温透波陶瓷的使用性能 摘要要:从氮化硅的晶体结构出发,主要介绍了氮化硅陶瓷优良的性能,并概括介绍了近年来氮化硅透波纤维和氮化硅基透波陶瓷复合陶瓷材料的研究进展。 关键词:氮化硅,透波,纤维,复合陶瓷材料,天线罩,先驱体浸渍裂解,力学性能,介电性能。 透波陶瓷材料通常应具有较高的电磁波透过率以及氮化硅的晶体结构及性能较低的介电常数和损耗,在运载火箭、飞船、导弹及返Si3N4 主要有α-Si3N4和β-Si3N4两种变体。其回式卫星等领域中得到了广泛应用[1]。近年来,氮化中,α-Si3N4为颗粒状晶体,是低温稳定型;β-Si3N4物陶瓷陶瓷材料因其优异的性能成为国内外研究的热点为长柱状或针状晶体,为高温稳定型之一。在1400~1600℃,α相可转变为β相。两种晶型的基本结构单氮化物透波陶瓷主要包括AlN、BN和Si3N4等。元均为[Si3N4]四面体,Si原子位于四面体的中心,NAlN陶瓷强度和模量高,抗热震和耐腐蚀性良好,但原子位于四面体的四个顶点,然后以每三个四面体共介电常数相对较高;BN陶瓷热稳定性和介电性能优用一个N原子的形式,在三维空间形成连续而又坚异,是为数不多的分解温度能达到3000℃的化合物固的网络结构之一,并且在很宽的温度范围内具有极好的热性能和相对于其他氮化物透波陶瓷材料,Si3N4的性能优异,但力学性能较差,且高温易氧化。Si3N4陶瓷如线胀系数低,抗热震性十分优异;在1300℃下

强度在高温和常温下都具有良好的力学性能,同时还具有较高;介电性能良好,化学性能稳定,抗氧化性能突出,良好的热稳定性、低的介电损耗、高的耐冲蚀性能,是一种综合性能优良的透波陶瓷材料。还原气氛中使用温度可达1850℃。 典型氮化物氮化硅透波纤维的研究进展均良好的纤维进行增强,可作为候选的有玻璃纤维、对于导弹天线罩等透波部件,要实现电磁波的正石英纤维、Si3N4纤维、BN纤维等。部分透波纤维的常传输,必须选用常温和高温下介电性能和力学性能基本性能。 石英纤维的介电性能极为优异,可实现宽频透波的特性,且耐高温。但石英纤维在超过800℃时,因析晶而使强度迅速下降,当温度超过1200℃时,由于晶粒长大而导致强度损失殆尽。 BN纤维则具有耐高温、高温力学性能优异、介电性能优良等特性,其抗氧化温度比碳纤维和硼纤维还要高,可在900℃以下的氧化气氛和2500℃以上的惰性气氛中长期使用。然而,研究表明在大于2000℃时,BN陶瓷陶瓷材料烧蚀表面的温度过高,沿厚度方向的温度梯度小,高温介电性能较差,会导致电磁信号异乎寻常的衰减。此外,由于BN为类似于石墨的层状晶体结构,每一层为网状的硼氮六元环,层间为较弱的范德华力结合,现有工艺条件很难使BN纤维沿着硼氮原子面高度取向,故其产品拉伸强度均较低。 Si3N4纤维综合性能十分优异:不但具有高比强、高比模等优越的力学性能,还具有耐高温、耐化学腐蚀、良好的耐热冲击性以及高耐氧化性。它主要应用于金属陶瓷基复合陶瓷材料的增强陶瓷材

碳材料增韧氮化硅陶瓷 摘要:氮化硅陶瓷由于具有高强度、耐腐蚀、导热性良好等优良的性质被研究者所关注,但是氮化硅陶瓷也有陶瓷材料的共性:脆性,这个致命的缺点限制了氮化硅陶瓷在很多领域的应用。传统的氮化硅陶瓷增韧方法,弥散增韧、纤维晶须增韧、微裂纹增韧等被广泛的研究。随着科学的发展,碳材料越来越引起人们的兴趣,如碳纤维、碳纳米管、富勒烯、石墨烯等,具有良好的韧性,是增韧氮化硅陶瓷的理想的材料,特别是近年来石墨烯的发现,碳材料的应用被拓宽,石墨烯的良好的延展性,抗拉伸性、高导热率等优点,使得在氮化硅陶瓷增韧方面具有广阔的应用前景。 关键字:氮化硅;增韧;碳纳米管;石墨烯 一、氮化硅陶瓷发展 随着现代科学技术的发展,对新材料的研究和应用不断提出更高的要求,传统的金属材料越来越难以满足这种日益发展的要求,及待开发新型材料。多年来,研究工作者们进行了不懈的努力,在材料的制备工艺和性能方面取得了很大的进展。由于人们认识到陶瓷的潜在优势和金不可克服的弱点,工程陶瓷材料越来越受到世界上许多材料研究单位的高度重视,并取得了许多突破性进展。随着科学技术发展迅速,原子能、火箭、燃气轮机等技术领域对材料提出了更高的要求,迫使人们去寻找比耐热合金更能承受高温,比普通陶瓷更能抵御化学腐蚀的材料[1]。Si N4的出色表现,激起了人们对它的热情和兴趣。英、法的一些研究机构3 和大学率先开始对Si3N4进行系统研究,深入认识它的结构性能、探索烧结方法、开拓应用领域。近些年来Si3N4陶瓷制品已经开始向产业化、实用化迈进了。目前人们通过广泛深入仔细的研究,发现陶瓷材料是最有希望在高科技领域中能得到广泛应用的候选材料。Si3N4陶瓷作为一种高温结构陶瓷,具有强度高、抗热震稳定性好、高温蠕变小、耐磨、优良的抗氧化性和化学稳定性高等特点,是优良的工程陶瓷之一[2]。 二、氮化硅的结构和性质 氮化硅(Si3N4)陶瓷是无机非金属强共价键化合物,其基本结构单元为[SiN4] 四面体,硅原子位于四面体的中心,四个氮原子分别位于四面体的四个顶点,然后以每三个四面体共用一个硅原子的形式在三维空间形成连续而又坚固的网络结构,氮化硅的许多性能都是因为其具有这种特殊的结构,因此Si3N4结构中氮原子与硅原子间结合力很强,其作为一种高温结构陶瓷,素有陶瓷材料中的“全