新技术讲座

一种新型分离技术 分子蒸馏技术

冯武文 杨 村 于宏奇

(北京化工大学,北京100029)

摘要 介绍了分子蒸馏技术的基本原理及其有别于一般蒸馏技术的特

点。例如,蒸馏温度远低于液体沸点,蒸馏压强低,受热时间短等。还

介绍了分子蒸馏技术在工业中的应用以及国内外发展概况,特别介绍

了北京化工大学的有关研究开发情况。

关键词 分子蒸馏 分离 分子运动平均自由程

分子蒸馏技术不同于一般蒸馏技术[1]。它是

运用不同物质分子运动自由程的差别而实现物质的

分离,因而能够实现远离沸点下的操作。鉴于其在

高真空下运行,且因其特殊的结构型式,因而它又具

备蒸馏压强低、受热时间短、分离程度高等特点,能

大大降低高沸点物料的分离成本,极好地保护热敏

性物质的品质。该项技术已广泛应用于高纯物质的

提取,特别适用于天然物质的提取与分离。

1 分子蒸馏的基本原理[2]

1 1 分子运动自由程

分子碰撞:分子与分子之间存在着相互作用力。

当两分子离得较远时,分子之间的作用力表现为吸

引力,但当两分子接近到一定程度后,分子之间的作

用力会改变为排斥力,并随其接近程度,排斥力迅速

增加。当两分子接近到一定程度,排斥力的作用使

两分子分开,这种由接近而至排斥分离的过程就是

分子的碰撞过程。

分子有效直径:分子在碰撞过程中,两分子质心

的最短距离,即发生斥离的质心距离。

分子运动自由程:一个分子相邻两次分子碰撞

之间所走的路程。

1 2 分子运动平均自由程

任一分子在运动过程中都在变化自由程,而在

一定的外界条件下,不同物质的分子其自由程各不

相同。就某一种分子来说,在某时间间隔内自由程

的平均值称为平均自由程。

由热力学原理可推导出:

m=K

21/2

T

d2P

式中

m

平均自由程;

d 分子有效直径;

P 分子所处环境压强;

T 分子所处环境温度;

K 波尔兹曼常数。

1 3 分子蒸馏的基本原理

根据分子运动理论,液体混合物的分子受热后运动会加剧,当接受到足够能量时,就会从液面逸出

而成为气相分子。随着液面上方气相分子的增加,

有一部分气体就会返回液体。在外界条件保持恒定

情况下,最终会达到分子运动的动态平衡,从宏观上

看,达到了平衡。

根据分子平均自由程公式知,不同种类的分子,由于其分子有效直径不同,故其平均自由程也不同,

即不同种类分子,从统计学观点看,其逸出液面后不

与其他分子碰撞的飞行距离是不相同的。

分子蒸馏的分离作用就是利用液体分子受热会从液面逸出,而不同种类分子逸出后其平均自由程

不同这一性质来实现的。

分子蒸馏技术的核心是分子蒸馏装置。液体混合物为达到分离的目的,首先进行加热,能量足够的

分子逸出液面,轻分子的平均自由程大,重分子的平

均自由程小,若在离液面小于轻分子的平均自由程

而大于重分子平均自由程处设置一捕集器,使得轻

分子不断被捕集,从而破坏了轻分子的动平衡而使

混合液中的轻分子不断逸出,而重分子因达不到捕

集器很快趋于动态平衡,不再从混合液中逸出,这

样,液体混合物便达到了分离的目的。

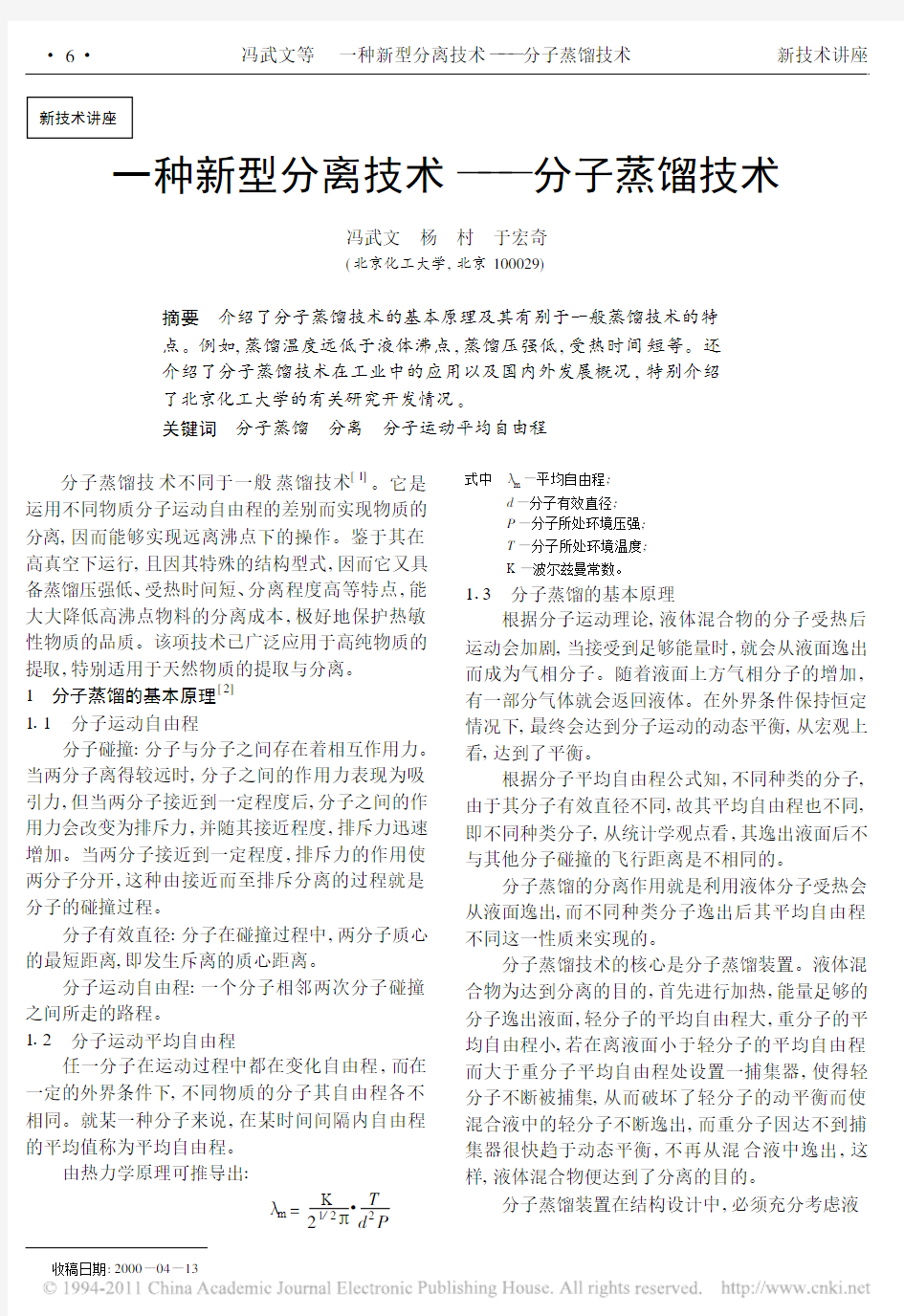

分子蒸馏装置在结构设计中,必须充分考虑液

收稿日期:2000 04 13

6 冯武文等 一种新型分离技术 分子蒸馏技术新技术讲座

面内的传质效率及加热面与捕集面的间距。图1为分子蒸馏的原理图,其主要结构由加热器、捕集器、

高真空系统组成。

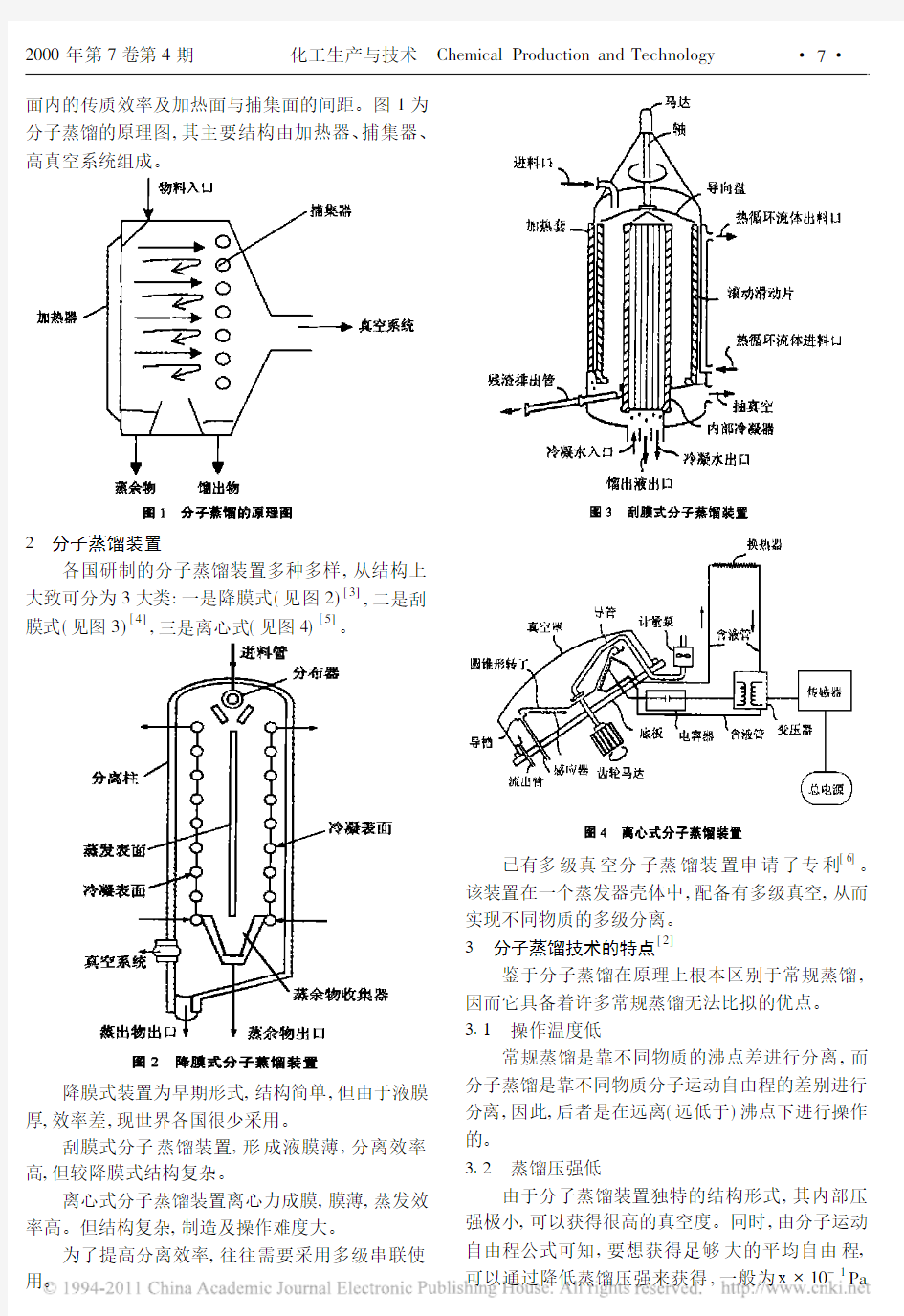

2 分子蒸馏装置

各国研制的分子蒸馏装置多种多样,从结构上大致可分为3大类:一是降膜式(见图2)[3],二是刮膜式(见图3)

[4]

,三是离心式(见图4)

[5]

。

降膜式装置为早期形式,结构简单,但由于液膜厚,效率差,现世界各国很少采用。

刮膜式分子蒸馏装置,形成液膜薄,分离效率高,但较降膜式结构复杂。

离心式分子蒸馏装置离心力成膜,膜薄,蒸发效率高。但结构复杂,制造及操作难度大。

为了提高分离效率,往往需要采用多级串联使

用。

已有多级真空分子蒸馏装置申请了专利[6]。该装置在一个蒸发器壳体中,配备有多级真空,从而

实现不同物质的多级分离。3 分子蒸馏技术的特点[2]

鉴于分子蒸馏在原理上根本区别于常规蒸馏,因而它具备着许多常规蒸馏无法比拟的优点。3 1 操作温度低

常规蒸馏是靠不同物质的沸点差进行分离,而

分子蒸馏是靠不同物质分子运动自由程的差别进行分离,因此,后者是在远离(远低于)沸点下进行操作的。

3 2 蒸馏压强低

由于分子蒸馏装置独特的结构形式,其内部压强极小,可以获得很高的真空度。同时,由分子运动自由程公式可知,要想获得足够大的平均自由程,可以通过降低蒸馏压强来获得,一般为x !10-1Pa

7 2000年第7卷第4期化工生产与技术 Chemical Production and Technology

数量级。

从以上2点可知,尽管常规真空蒸馏也可采用较高的真空度,但由于其结构上的制约(特别是板式塔或填料塔),其阻力较分子蒸馏装置大得多,因而真空度上不去,加之沸点以上操作,所以其操作温度比分子蒸馏高得多。

如某液体混合物在真空蒸馏时的操作温度为260?,而分子蒸馏仅为150?。

3 3 受热时间短

鉴于分子蒸馏是基于不同物质分子运动自由程的差别而实行分离的,因而受加热面与冷凝面的间距要小于轻分子的运动自由程(即距离很短),这样由液面逸出的轻分子几乎未碰撞就到达冷凝面,所以受热时间很短。另外,若采用较先进的分子蒸馏结构,使混合液的液面达到薄膜状,这时液面与加热面的面积几乎相等,那么,此时的蒸馏时间则更短。假定真空蒸馏受热时间为1h,则分子蒸馏仅用10几秒。

3 4 分离程度高

分子蒸馏常常用来分离常规蒸馏不易分开的物质,然而就2种方法均能分离的物质而言,分子蒸馏的分离程度更高。

分子蒸馏的挥发度一般用下式表示:

!=P1/P2(M2

M1

)1/2

式中 M

1

为轻组分分子量:

M2为重组分分子量。

而常规蒸馏的相对挥发度,=P1/P2。

在P1/P2相同的情况下,重组分的分子量M2比轻组分的分子量M1大,所以!比大。这就表明分子蒸馏较常规蒸馏更易分离,且随着M1、M2差别越大则分离程度越高。

从分子蒸馏技术以上的特点可知,它在实际的工业化应用中较常规蒸馏技术具有以下明显的优势。

(1)对于高沸点、热敏性及易氧化物料的分离,分子蒸馏提供了最佳分离方法。因为分子蒸馏是在很低温度下操作,且受热时间很短;

(2)分子蒸馏可极有效地脱除液体中的低分子物质(如有机溶剂、臭味等),这对于采用溶剂萃取后液体的脱溶是非常有效的方法;

(3)分子蒸馏可有选择的蒸出目的产物,去除其他杂质,通过多级分离可同时分离2种以上的物质;

(4)分子蒸馏的分离过程是物理过程,因而可很好地保护被分离物质不受污染和侵害。

随着工业化的发展,分子蒸馏技术已广泛应用于高附加值物质的分离,特别是天然物的分离,因而被称为天然品质的保护者和回归者。

4 分子蒸馏技术在工业中的应用

分子蒸馏技术在国外已应用的产品有百余种,北京化工大学开发应用的产品也有数十种。其应用范围极为广泛。

4 1 石油化工

生产低蒸汽压油(如真空泵油等);蒸馏制取高粘度润滑油;碳氢化合物的分离;原油的渣油及其类似物质的分离;表面活性剂的提纯及化工中间体的精制等,如高碳醇及烷基多苷、乙烯基吡咯烷酮等的纯化,羊毛酸酯、羊毛醇酯等的制取等。

利用分子蒸馏可以制取高纯烷基多苷[7]。 经3级分子蒸馏可达到残留脂肪醇#0 5%的高纯产品,其生产工艺如下:

4 2 食品工业

混合油脂的分离,可获得纯度达90%~95%以上的单脂肪酸酯,如硬脂酸单甘油酯、月桂酸单甘油酯、丙二醇酯等;从动植物中提取天然产物,如精制鱼油、米糠油、小麦胚芽油等。

丙二醇酯的制取

4 3 医药工业

用以蒸馏天然鱼肝油浓缩维生素A;提取浓缩药用级合成及天然维生素E及?-胡萝卜素等,通过分子蒸馏获得激素缩体;制取氨基酸及葡萄糖衍生物等。

天然维生素E制取[8]

8 冯武文等 一种新型分离技术 分子蒸馏技术新技术讲座

?-

胡萝卜素的提取

4 4 农药的精制

如氯菊酯、增效醚、氧乐果的提纯。

增效醚的提纯

4 5 香精、香料工业

合成香料的提纯:从天然精油中除去低萜化合物,脱臭、脱色、提纯,可获得高品位天然香料。如桂皮油、玫瑰油、香根油、香茅油、山苍子油等。

玫瑰油提纯

4 6 塑料工业

增塑剂型脂类的提纯,纯度可达95%以上;高分子物质的脱臭;树脂类物质的精制等。

5 分子蒸馏技术在国内外发展简介

分子蒸馏技术,作为一种新型、有效的分离手段,自20世纪30年代出现以来,得到了世界各国的重视。至20世纪60年代,已成功地应用于从鱼肝油中提取维生素A 的工业化生产。至今,美、日、德、苏(前)等发达国家相继设计制造出多套工业化

分子蒸馏装置。据调查,国外已用于100多个产品品种的生产。目前,随着人们对天然物质的青睐,回归自然的潮流兴起,新产品的不断出现,分子蒸馏技术得到了迅速发展。

我国分子蒸馏技术的研究起步较晚,80年代末期,国内引进几套分子蒸馏生产线,用于硬脂酸单甘油酯的生产。据查,国内有些单位进口了国外分子蒸馏装置,但由于软、硬件技术不配套及其他各种原因,许多装置均在搁置。国内有些研究单位进行了

实验室装置研究,但未见工业化应用的报道。

北京化工大学从90年代初开始对分子蒸馏技术进行开发研究,从小试至中试至工业规模化生产,已先后建立精制鱼油(DHA+EPA 提取)、 -亚麻酸、天然维生素E 等多个产品的生产厂,产品均已投放市场。上述产品均已通过省级产品鉴定。鉴于分子蒸馏技术在工业化中的成功应用,该项技术于

1997年通过化工部鉴定,评价为?国内领先,国际先进%。并于1998年获国家石化局科技进步一等奖,

同时,被国家科技部推荐为?九五重大推广项目%。

目前,北京化工大学已应用分子蒸馏技术开发出可工业化应用项目20余项。实践证明,该项技术不但科技含量高,而且应用范围广,确是一项工业化应用前景十分广阔的高新技术。

参考文献

1 冯武文等 上海化工,1999,3~4:38

2 冯武文等 化工进展,1998,6:38

3 U S patent M ay 14,1985 4,517,057

4 U S patent Feb 1,1994 5,282,929

5 U S patent Aug 2,1994 5,334,290

6 U S patent Oct 11,197

7 4,053,0067 工业表面活性剂技术经济文集(6):258

8 科技新时代 2000,4:17

[作者简介]冯武文,1949年出生,高级工程师,1976年毕

业于北京化工大学,已发表论文10余篇,曾获得化工部科技进步一等奖等。

Mobius 与Dow 合作开发新的

聚氨酯泡沫再生技术

Mobius 技术公司和Dow 化学公司签定合作开发聚氨酯泡沫再生技术协议。该协议将充分发挥M obius 公司聚氨酯再生技术的优势,在再生工艺、设备、聚氨酯中间体等方面取得进步。

在聚氨酯泡沫的生产和制作过程中产生的废料高达15%,生产商正在寻找新的办法来回收这些昂贵的废料。M obius 公司的再生工艺是将废料研磨成微粉,作为一种添加剂加入到新的泡沫生产过程中。随着欧洲提高汽车中可

重复利用部件质量百分比的立法日益迫近,汽车生产供应商正在将注意力转向塑料的可重复利用。M obius 公司和Dow 化学公司正在与主要的汽车制造商合作应用该项回收工艺。

(金山译自https://www.doczj.com/doc/289613818.html, 2000-05-12)

吉化MTBE 装置通过技术鉴定

吉化锦江油化厂年产30ktM T BE 装置近日通过吉林省经贸委组织的技术鉴定。这套装置是1999年中油公司与吉化共同投资建设的第一套生产装置。该装置不仅提高碳四馏份的综合利用和汽油产品质量,同时还可以满足本厂异丁烯装置的原料需求。(玄恩锋,吉化化肥厂信息处,邮编:132021)

9 2000年第7卷第4期化工生产与技术 Chemical Production and Technology

Technique of Spyay/Mist Elimination for the Separation Columns(&)

Dong Yir en ,Sun Fenz en

(Zhej iang University of T echnology ,310014)

Abstract:Gravit y settiers,cyclonic separ ators,V entur i scrubbers and electrostatic precipitators w er e simply introduced.T he g round and procedure of selecting spray/mist eliminat ion equipments were briefly descr ibed.L ast,the combining the best of the different t ype spr ay /mist elimination equipments is discussed.

Keywords:spray/mist eliminators,spray,mist,impingement separation,baffle-type spray eliminator ,w ire-mesh spray/mist e liminator,fiber-bed mi st eliminator

A New Separation Technique Molecular Distillation Technique

Feng W uw en,Yang Cun,Yu H ongqi

(Beij ing Univer sity of Chemical T echnology ,Beij ing 100029)

Abstract:T his art icle introduces the basic principle of the molecular distillation technology which differs from that of ordinar y distilla tion w ith a ser ies of characteristics.For instance,it needs much lower temper ature that the normal liquid boiling point ,low pressure,and very shor t time to be heated etc.

T his art icle also descr ibes the rang e of industrial application of molecular distillation technology and its developing prospect do mestically as w ell as inter nationally,particularly in Beijing U niversity of Chemical T echnology.Keywords:molecular distillation,separation,average free path of molecular movement

Study on the Rate of Copolymerization Peroxidase Catalyzed

of Lignin with Phenol in reversed Micellar Systems

L iu J unhong,S un Yan,Qiu L onghui,X ian Mo ,Ye Lin

(Box 70,Qingdao I nstitute of Chemical T echnology ,Q ingdao ,266042)

Abstract:Horser adish peroxidase catalyzes the co polymerization of lignin w ith cresol in the rev ersed micellar system.T he ex perimen tal r esults indicate tghat t he reaction r ate is extr emely fast and feasible.T he synthesized copolymer pr ecipitates from the solution and can be easily recov ered.

Keywords:horseradish peroxidase,lignin,fr ev ersed micelles

Technology for Introducing Monofluorodichloroethane

into Vinylidene Chloride -Acrylonitrile -styrne Terpolymer Particles

Zhou Shux ue ,H uang Zhiming,Shan G uorong,Weng Zhix ue (I nstitute of Poly mer Science and Engineer ing,H angz hou,310027)

Abstract:Ex pandable vinylidene chloride (VDC)-acrylonitrile(AN )-sty ene(St)terpoly mer par ticles w er e prepared with monoflu orodichlor oethane(R 141b)as blow ing agent in water.T he relationship betw een the solubilities of JR141b in water and V DC copoly mer resin and R141b v apour pressur e w er e studied.T he r esults w er e used to desig n the theoretical addit ion of R141b.Keywords:V DC-A N-St erpolymer ,expandable polymer particle,R141b

Research on Mult -Nutrient Sulphur Coated Urea (SCU)

Zhang Wenhui,D un Ping ,G u Souy u

(Zhengz hou Univer stiy of T echnology ,4500002)

Abstract:T he paper introduce the research wor k on mult-nutrient sulphur coated urea.T he nitr ogen release curve of SCU is tested 90%of nitrog en of urea is di ssolved in w ater in 30minutes.But 90%of nitrogen o f SCU i s dissolved in w ater in 260minutes.Keywords:sulphur coated urea,ex perimental research,slo w-release

The Synthesis and Application of 2-Acrylamido -2-Methylpropane Sulfonic Acid

X iao Wenf a

(Chemical Dep t.under J ianghan Petroleum I nstitute,J inz hou 434102)

Abstract:T his article introduces the synthesis,proper ty,purification and prospect of AM PS mo nomer and reviews comprehensively t he application of homopolymers and copolymers of AM PS in oilfield and chemical industry.

Keywords:2-acr ylamido-2-methylpropane sulfonic acid,proper ty,synt hesis,purificat ion,application

Progress in Research of Inorganic Compounds ?Caking and Anti -C aking

Zhang H eng

(Jinx i Research I nstitute of Chemical I ndustry ,H uludao ,125001)

Abstract:In the paper ,follow ing contents of inorganic compounds are summarized,such as caking mechanism,caking factors,anti -caking methods and ty pes of anti-caking agents.So me developments o f anti-caking methods are given an ex ample.I n the end,put forw ar d suggestion on the application of anti-caking agents.Keywords:inorg anic compound,caking ,anti-caking

1 ABSTRACTS Chemical Production and Technology

生物大分子分离技术综述 摘要:生物大分子包括核酸DNA和RNA、多糖、酶、蛋白质以及多肽等。生物大分子分离技术是生物研究中的核心技术之一,当前医学,药学及生命科学学科之间的交叉渗透为大分子分离技术的发展提供了更多的契机。本文对以沉淀、透析、超滤和溶剂萃取为代表的传统分离技术, 以及色谱, 电泳等现代分离技术的发展概况、方法、特点及应用进行了综述。 关键字:分离技术生物大分子 1前言 生命科学的发展给生物大分子的分离技术提出了新的要求。各种生化、分子研究要求提取分离高纯度,结构完整和具有生物活性的活性的生物大分子样品,这就使得分离技术在各项研究中起着至关重要的作用。对生物大分子分离技术的研究也就随之产生。同时,随着各学科之间的交叉渗透,纳米材料、计算机自动化等技术的发展也为生物大分子技术的发展提供了更多的空间。 生物大分子的制备具有如下特点:生物样品的组成极其复杂,许多生物大分子在生物样品中的含量极微,分离纯化的步骤繁多,耗时长;许多生物大分子在分离过程中就非常容易失活,因此分离过程中如何保证生物大分子的活性,也是提取制备的困难之处;生物大分子的制备几乎都是在溶液中进行的,温度、PH值、离子强度等各种参数对溶液中各种组成的综合影响,很难准确估计和判断。这些都要求生物大分子的分离技术以此为依据,突破这些难点,优化分离程序以获得符合要求的生物大分子试剂。 2传统分离技术 被广泛应用传统的生物大分子分离方法有透析、溶剂萃取、沉淀和超滤等,它们都是一些较早就建立起来比较完善的的分离方法。 2.1透析法 1861年Thomas Graham发明透析方法,已成为生物化学实验中最简易常用的分离纯化技术之一。在生物大分子的分离过程中,除盐、少量有机溶剂、生物小分子杂质和浓缩样品等都需用到透析。现在,除半透膜的材料更加多样化,透析方式也更加多样。透析法主要是利用小分子物质在溶液中可通过半透膜,而大分子物质不能通过半透膜的性质,达到分离的方法。例如分离和纯化DNA、蛋白质、多肽、多糖等物质时,可用透析法以除去无机盐、单糖、双糖等杂质。反之也可将大分子的杂质留在半透膜内,而将小分子的物质通过半透膜进入膜外溶液中,而加以分离精制:透析是否成功与透析膜的规格关系极大。透析膜的膜孔有大有小,要根据欲分离成分的具体情况而选择。透析膜有动物性膜、火棉胶膜、羊皮纸膜、蛋白质胶膜、玻璃纸膜等。分离时,加入欲透析的样品溶液,悬挂在纯化水容器中,经常更换水加大膜内外溶液浓度压,必要时适当加热,并加以搅拌,以利透析更快。最后,透析是否完全,须对透析膜内溶液进行检测。

蒸馏分离方法 一.蒸馏原理 蒸馏是分离两种或两种以上沸点相差较大的液体的常用方法,液体的分子由于分子运动有从表面逸出的倾向,这种倾向随着温度的升高而增大,即液体在一定温度下,具有一定的蒸汽压,当其温度达到沸点时,也即液体的蒸气压等于外压是(达到饱和蒸气压)就有大量气泡从液体内部逸出,即液体沸腾。一种物质在不同温度下的饱和蒸气压变化是蒸馏分离的基础。将液体加热至沸腾,使液体变为蒸气,然后使蒸气冷却再凝结为液体,这两个过程的联合操作称为蒸馏。蒸馏可将易挥发和不易挥发的物质分离开来,也可将沸点不同的液体混合物分离开来。蒸馏能分离沸点相差30度以上的两种液体。 纯粹的液体有机化合物在一定压力下具有一定的沸点。但由于有机化合物常和其他组分形成二元或三元共沸混合物(或恒沸混合物),这些恒沸混合物也有一定的沸点(高于或低于其中的每一部分)。因此具有固定沸点的液体不一定都是纯粹的化合物(常见的几种共沸混合物见表2-2)。一般不纯物质的沸点取决于杂质的物理性质以及它和纯物质间的相互作用。假如杂质是不挥发的,溶液的沸点比纯物质的沸点略有提高(但在蒸馏时,实际上测量的并不是溶液的沸点。而是逸出蒸气与其冷凝液平衡时的温度,即是馏出液的

沸点而不是瓶中蒸馏液的沸点);若杂质是挥发性的,则蒸馏时液体的沸点会逐渐上升;或者由于组成了共沸混合物在蒸馏过程中温度可保持不变,停留在某一范围。 二.减压蒸馏 在蒸馏操作中,一些有机物加热到其正常沸点附近时,会由于温度过高而发生氧化、分解或聚合等反应,使其无法在常压下蒸馏。若将蒸馏装置连接在一套减压系统上,在蒸馏开始前先使整个系统降低到只有常压的十几分之一或几十分之一,那么这类有机物就可以子啊较其正常沸点低得多的温度下进行蒸馏。 (1)减压蒸馏原理 液体的温度越高其蒸气压越大,当液体的温度升高到其蒸气压与外界压强相等时,液体沸腾,液体的沸点是液体的蒸气压与外压相等时的温度。因此,物质的沸点将随外界气压的升高而升高,随外界气压的降低而降低。

一级分子蒸馏操作规程 一、系统概述 本系统特别适用于热敏性、粘滞的或具有高沸点,常规蒸馏无法处理的物料。本系统具有压降小、高真空度、传热系数高、蒸发时间短,可更好地保证物料不被破坏。 二、系统组成 本系统由四个子系统组成:分子蒸馏系统、导热油加热系统、冷冻水系统、循环水系统。下面对子系统逐一介绍。 1、分子蒸馏系统,由进料泵P101、导热油循环泵P10 2、重相出料泵P10 3、 轻相出料泵P104、热水循环泵P106、预热器E101、分子蒸馏E102、冷 井E103、真空缓冲罐V103、一级水环真空泵,三级罗茨泵P105组成。 设计使用温度为170℃、空载真空度10Pa以内。 2、导热油加热系统采用导热油温度自动控制,设计使用温度为170℃。 3、循环水及冷冻水来至公用系统 三、操作规程 在操作本系统前,请仔细阅读设备使用说明书、图纸和本规程,如因不遵循本规程和擅自改造、改变设备用途所造成的不良后果,本公司概不承担任何责任。 1、开机步骤: 1)、在每次开机前,请检查各润滑点是否润滑充分、转动部分是否灵活、冷却水是否接通、阀门是否处在正确位置、有无泄漏、有无安全 隐患,操作人员必须经过培训,并熟知应急处置措施。 2)、保持循环水和冷冻水阀门为打开状态,保证循环水和冷冻水供应正常。开启热水循环泵。检查导热油加热系统所有阀门,打开设备的导热油手动阀门(放空阀和旁通阀除外)。开启温度控制,进料预设温度为160℃,分子蒸馏内导热油温度设定为170℃。当导热油温度升至60℃时,启动真空泵,机组运行应平稳无异常噪音,长期运行需每班监控真空冷却器内液位,每周检测工作液水质,定期更换新工作液。 3)、真空泵启动程序:开启循环水阀门(开度50%,以工作水温度不超过50℃为宜),,开启一级水环真空泵,开启真空泵前进气阀门,当气温低于0℃时,每次停泵后必须将泵内积水排净(包括冷却水)以防冻裂; 观察真空度,当真空度低于-0.08MP时开启罗茨机组。分子蒸馏系统为10Pa以下。 2、分子蒸馏进料步骤: 开启进料阀,启动进料泵,调节泵后调节阀控制进料量1000kg/h,启动分子蒸馏刮板电机,刮板电机频率设定40HZ,产品色度可通过管路视镜观察。。 3、分子蒸馏出料步骤: 设定轻组分罐的出料液位上限为900mm,出料液位下限为300mm,设定重组分罐的出料液位上限为900mm,出料液位下限为300mm,保证 大气腿下端浸没在轻组分中,当出料泵启动时,应根据流量调节泵前阀门

篇一:分馏实验报告广东工业大学 学院专业班组、学号姓名协作者教师评定 实验题目分馏 一、实验目的 了解分馏的原理与意义,分馏柱的种类和选用方法。学习实验室里常用分馏的操作方法。二、分馏原理 利用普通蒸馏法分离液态有机化合物时,要求其组分的沸点至少相差30℃,且只有当组分间的沸点相差110℃以上时,才能用蒸馏法充分分离。所谓分馏(fractional distillation)就是蒸馏液体混合物,使气体在分馏柱内反复进行汽化、冷凝、回流等过程,使沸点相近的混合物进行分离的方法。即:沸腾着的混合物蒸汽进行一系列的热交换而将沸点不同的物质分离出来。实际上分馏就相当于多次蒸馏。当分馏效果好时,分馏出来的(馏液)是纯净的低沸点化合物,留在烧瓶的(残液)是高沸点化合物。 影响分馏效率的因素有:①理论塔板;②回流比;③柱的保温。 实验室常用的分馏柱为vigreux柱(或刺式分馏柱、维氏分馏柱、韦氏分馏柱、维格尔分馏柱)。使用该分馏柱的优点是:仪器装配简单,操作方便,残留在分馏柱中的液体少。三、实验仪器与药品 电热套、圆底烧瓶、分馏柱、温度计、冷凝管、接液管、丙酮。能与水、甲醇、乙醇、乙醚、氯仿、吡啶等混溶。能溶解油脂肪、树脂和橡胶。五、实验装置六、实验步骤(一)填表及作图 1、在圆底烧瓶内放置40ml混合液(体积比:丙酮∶水=1∶1)及2粒沸石,按简单分馏装置图2-11安装仪器。 2、开始缓缓加热,并控制加热程度,使馏出液以1-2s/d的速度蒸出。将初馏出液收集于量筒中,观察并记录柱顶温度及接受器a的馏出液总体积。继续蒸馏,(从5ml开始)记录每增加1ml馏出液时的温度及总体积。注意温度突变时位置。曲线,讨论分馏效率。数据记录:(二)纯化丙酮 (1)待圆底烧瓶冷却后,加入馏液,补加2粒沸石。安装好分馏装置。(2)收集56~62℃以下的馏液。此馏液为纯丙酮。 馏液总体积ml,回收率=馏液总体积/40= %。(3)观察62~98℃的馏液共滴。 产品:丙酮,无色易挥发和易燃液体,有微香气味。讨论:(很重要,请填写!) 七、思考题篇二:蒸馏与分馏实验预习报告 蒸馏与分馏 目的:1. 掌握普通蒸馏、分馏的原理和操作方法,了解其意义。 2. 学习安装仪器的基本方法。 3. 学会用常量法测定液态物质的沸点。 原理:蒸馏liquid分馏liquid 1、蒸馏 沸点: a bgas gasliquid (纯) liquid (a) 每种纯液态有机物在一定的压力下具有固定的沸点,当液态有机物受热时,蒸气压增大,待蒸气压达到大气压或所给定的压力时,即p 蒸=p 外,液体沸腾,这时的温度称为液体的沸点。(饱和蒸汽压:当液体汽化的速率与其产生的气体液化的液体速率相同时的气压。) (沸点与压强的关系:沸点和当水汽压力与环境压力相等时的温度有关,也就是说,沸点和气压是有关的。通常情况下我们所说的沸点都是在标准大气压下测量得到的(即101325帕斯卡,或1atm)。在海拔较高的地区,由于气压较低,沸点也相对低得多。当气压上升,物体的沸

分离技术论文 目录 一.超临界萃取技术的简介 二.超临界萃取技术的原理 三.超临界萃取技术的特点 四.超临界萃取技术的技术应用 五.超临界萃取技术的装置 六.综述 一.超临界萃取技术的简介 超临界为超临界流体,是介于气液之间的一种既非气态又非液态的物态,这种物质只能在其温度和压力超过临界点时才能存在。超临界流体的密度较大,与液体相仿,而它的粘度又较接近于气体。因此超临界流体是一种十分理想的萃取剂。 超临界流体的溶剂强度取决于萃取的温度和压力。利用这种特性,只需改变萃取剂流体的压力和温度,就可以把样品中的不同组分按在流体中溶解度的大小,先后萃取出来,在低压下弱极性的物质先萃取,随着压力的增加,极性较大和大分子量的物质与基本性质,所以在程序升压下进行超临界萃取不同萃取组分,同时还可以起到分离的作用。 温度的变化体现在影响萃取剂的密度与溶质的蒸汽压两个因素,在低温区(仍在临界温度以上),温度升高降低流体密度,而溶质蒸汽压增加不多,因此,萃取剂的溶解能力时的升温可以使溶质从流体萃取剂中析出,温度进一步升高到高温区时,虽然萃取剂的密度进一步降低,但溶质蒸汽压增加,挥发度提高,萃取率不但不会减少反而有增大的趋势。 除压力与温度外,在超临界流体中加入少量其他溶剂也可改变它对溶质的溶解能力。其作用机理至今尚未完全清楚。通常加入量不超过10%,且以极性溶剂甲醇、异丙醇等居多。加入少量的极性溶剂,可以使超临界萃取技术的适用范围进一步扩大到极性较大化合物。二.超临界萃取技术的原理 所谓超临界流体,是指物体处于其临界温度和临界压力以上时的状态。这种流体兼有液体和气体的优点,密度大,粘稠度低,表面张力小,有极高的溶解能力,能深入到提取材料的基质中,发挥非常有效的萃取功能。而且这种溶解能力随着压力的升高而急剧增大。这些特性使得超临界流体成为一种好的萃取剂。而超临界流体萃取,就是利用超临界流体的这一强溶解能力特性,从动、植物中提取各种有效成份,再通过减压将其释放出来的过程。 超临界流体萃取法是一种物理分离和纯化方法,它是以CO2为萃取剂,在超临界状态下,加压后使其溶解度增大。将物质溶解出来,然后通过减压又将其释放出来。该过程中CO2循环使用。在压力为8--40MPa时的超临界CO2足以溶解任何非极性、中极性化合物,在加入改性剂后则可溶解极化物。该技术除可替代传统溶剂分离法外,还可以解决生物大分子、热敏性和化学不稳定性物质的分离,因而在食品、医药、香料、化工等领域受到广泛重视。超临界流体的萃取流程 三.超临界萃取技术的特点 (1)、超临界萃取可以在接近室温(35~40℃)及CO2气体笼罩下进行提取,有效地防止了热敏性物质的氧化和逸散。因此,在萃取物中保持着药用植物的有效成分,而且能把高沸点、低挥发性、易热解的物质在远低于其沸点温度下萃取出来; (2)、使用SFE是最干净的提取方法,由于全过程不用有机溶剂,因此萃取物绝无残留的溶剂物质,从而防止了提取过程中对人体有害物的存在和对环境的污染,保证了100%的纯天

2、分子蒸馏操作规程 分子蒸馏车间作业指导书 一、开机前准备工作: (1)开蒸汽总阀,系统逐级破空,放出冷井物料; (2)进料泵、过料泵、出料泵、传动点动试运行,并检查油杯液封; (3)检查真空系统阀门是否复位,并检查泵组真空油; (4)检查导热油系统阀门和蒸汽系统阀门; (5)检查冷却水塔水位; (6)检查脱气罐及各储罐阀门; (7)开启空压机和制氮机; 二、开机程序: 1、检查导热油及蒸汽是否达到要求。导热油温度≥170℃,蒸汽压力≥0.4Mpa。 2、开启冷却塔风扇(配工艺)及冷却塔循环水泵,查看泵压; 3、同时开启冰水机及冰水循环泵,查看冰水机电流; 4、开启6-8级热水循环泵; 5、开启真空泵组,按顺序开启。同时观察真空泵进出冷却水温差是否正常。直到绝对压力达到A线一级≤10Pa,二到八级达到0.1Pa,B线一级≤50Pa二到八级达到3Pa,再进行以下操作。 6、开启水喷射泵,由酯化油罐中抽30-35cm液位酯化油到脱气罐中,开启蒸汽升温,保持真空,温度105±5℃。开启水环泵拉各级接收罐真空; 7、等到泡沫消除,脱气完毕后,开启进料泵,调进料泵转速60r/min左右,观察视筒,并逐级开启各级过料泵和传动开关。 8、等冷油逐级走至出渣口,设置表盘各级温度,然后开启加热开关。 9、逐级开启出料泵,直至各级温度稳定至设定温度±2℃。

10、调整转速,逐渐提到120r/min左右,稳定走料半小时; 11、进行出料读秒,并取样,将接收罐清空,抽回至脱气罐; 三、日常操作: 1、脱气:脱气罐油温达到105±5℃后继续搅拌无明显泡沫,完成脱气; 2、进料:进料切换注意脱气罐液位不要完全走空,先开另一脱气罐出料阀门,再关闭原脱气罐出料阀门; 3、出料:出料泵调节至适当转速,不间断出料。每次放料,单一进行,不要一次同时关闭多台出料泵停止出料,放料完成后,等接收罐拉起真空后,立即开启出料泵,以免造成轻相料包溢罐,进入冷井,甚至抽至旋片泵泵腔; 4、装桶:当每级接收储罐液位达到1m时立即进行装桶。 ①半成品桶面擦洗:用回收酒精擦洗桶面,直至去除油污; ②半成品桶充氮:将氮气管插入桶底进行充氮,至桶口冒出白色烟雾(氮气),③接收罐氮气破空:关闭接收储罐真空阀,开启氮气阀门直至达到0.1Mpa;④标重:油净重180 Kg,关闭出料阀门,旋紧桶盖,做好标签和记录; 5、巡查记录: ①每小时记录各级温度、压力; ②每小时观察出料及过料泵液封情况; ③每小时观察真空泵、冷却水塔、冰水机、水环真空泵、水喷射泵;④每小时空压机、制氮机放水排污; ⑤每半小时观察脱气罐温度、真空、液面。 四、关机程序: 1、进料基本结束后,将两桶二级油抽至脱气罐。 2、调节各级温度,设置各级温度为20℃。设置完毕关闭加热开关。 3、关闭各级出料泵及阀门,调节转速至60r/min左右。开启各级回前级系统,逐级开启出料泵,由出渣口接料。 4、进料结束,关闭进料泵,逐级关闭过料泵及过料阀门,然后关闭出料泵及传动。

1引言 国内外对分离技术的发展十分重视,但由于应用领域十分广泛,原料、产品和对分离操作的要求多种多样,决定了分离技术的多样性。按机理划分,可大致分为五类:生成新相以进行分离(如蒸馏、结晶);加入新相进行分离(如萃取、吸收);用隔离物进行分离(如膜分离);用固体试剂进行分离(如吸附、离子交换)和用外力场或梯度进行分离(如离心萃取分离、电泳)等。现在运用较多且有很大发展前景的新型分离技术有超临界流体萃取技术、分子蒸馏技术和膜分离技术。 2超临界流体萃取技术及其应用 超临界流体萃取是_种以超临界流体代替常规有机溶剂对目标组分进行萃取和分离的新型技术。其原理是利用流体(溶剂)在临界点附近区域(超临界区)内与待分离混合物中的溶质具有异常相平衡行为和传递性能,且对溶质的溶解能力随压力和温度的改变而在相当宽的范围内变动来实现分离的。由于二氧化碳具有无毒、不易燃易爆、廉价、临界压力低、易于安全地从混合物中分离出来,所以是最常用的超临界流体。相对于传统提取分离方法(煎煮、醇沉、蒸发浓缩等)具 作者简介:周芙蓉,女,中北大学化工与环境学院研究生有以下优点:萃取效率高、传递速度快、选择性高、提取物较干净、省时、减少有机溶剂及环境污染、适合于挥发油等脂溶性成分的提取分离。 超临界流体萃取技术特点 ⑴由于在临界点附近,流体温度或压力的微小变化会引起溶解能力的极大变化,使萃取后溶剂与溶质容易分离。 ⑵由于超临界流体具有与液体接近的溶解能力,同时又保持了气体所具有的传递性,有利于高效分离的实现。 (3)利用超临界流体可在较低温度下溶解或选择性地提取出相应难挥发的物质,更好地保护热敏性物质。 (4)萃取效率高,萃取时间短。可以省却清除溶剂的程序,彻底解决了工艺繁杂、纯度不够且易残留有害物质等问题。 (5)萃取剂只需再经压缩便可循环使用,可大大降低成本。 (6)超临界流体萃取能耗低,集萃取、蒸馏、分离于_体,工艺简单,操作方便。 (7)超临界流体萃取能与多种分析技术,包括气相色谱、高效液相色谱、质谱等联用,省去了传统方法中蒸馏、浓缩溶剂的步骤。避免样品的损失、降解或污染,因而可以实现自动化。

广东省揭阳一中2013-2014学年高中化学必修一第一章第一节《化学实验基本方法》知识总结:蒸馏与分馏 一、蒸馏 蒸馏是提纯物质和分离液体混合物的一种方法。将液体加热至沸,使液体变为蒸汽,然后再将蒸汽冷却,冷凝成液体,这两个过程的联合操作称为蒸馏。根据被蒸馏物质的性质和要求,可有不同的蒸馏方法。 1.常压蒸馏。 常压蒸馏是一种最简单的,在常压下进行的蒸馏操作,常用来处理受热不发生分解或者沸点不太高的液体物质。 (1)仪器装置。 常压蒸馏使用的仪器包括有:蒸馏烧瓶、温度计、冷凝器、应接管(又叫牛角管)与接受器(常用锥形瓶)。图5-58为一般水冷凝蒸馏装置。在安装仪器前,首先要选择好合适规格的仪器。根据蒸馏物的量选择蒸馏烧瓶,一般是使蒸馏物的体积不超过瓶体积的2/3,也不少于1/3。选择的温度计,其温标上限应比蒸馏物的沸点高10—20℃。蒸馏沸点在150℃以下的液体时,一般选择直形冷凝器,其长短应视具体蒸馏对象和数量而定。沸点愈低,蒸馏愈不容易冷凝则需冷凝器愈长,内管径愈粗;反之沸点愈高,蒸汽容易冷凝,冷凝器就应短些、细些。蒸馏量大,冷凝器应长,蒸馏大量低沸点物质时,还可选用蛇形或球形冷凝管,若冷凝沸点高于150℃液体时,应使用不带套管的空气冷凝器。如果不是标准磨口仪器(图5-59),需配好各连接处的木塞。温度计插在烧瓶中央,汞泡上限应与烧瓶支管下限在一水平位置,烧瓶的支管通过木塞和冷凝器相连,支管口应插出木塞2~3cm左右。用水冷凝时,其外套中通水,下口为进水口,上口为出水口,此口要向上,才能保证套管间能充满水,以提高冷凝效率。冷凝器下端接应接管,应接管下端伸入到接受器中。应接管与接受器间不可使用塞子,应与外界相通。烧瓶、冷凝器都应用铁架台固定。 仪器的安装顺序一般是先从热源处开始,然后“由下而上,由左到右(或由右到左)”依次安放:铁架台上的铁圈(或三角架),石棉网、蒸馏烧瓶和冷凝器等,并用铁夹将烧瓶垂直夹好。安装冷凝器时,应先调整它的位置使其与蒸馏烧瓶支管同轴。再调整冷凝器时只能延此轴移动,以防将烧瓶支管折断。安装好的仪器一定要使各仪器的轴线都在一个平面上,以防由于仪器安装不当而损坏仪器或妨碍操作。

KDL2分子蒸馏/薄膜蒸发设备操作规程及使用注意事项1、进行开机前检查,清理设备周边非本机运行所需要物品,检查电 源连接情况,给设备送电。 2、检查真空泵油位和颜色,如果缺油,添加泵油,如果油颜色变深 看不到泵体,立刻更换泵油。 3、将泵与系统链接阀打到水平位置,断开泵与系统连接,开泵预热 20min。 4、在接收烧瓶内涂抹密封脂(保证系统密闭性),并将接收烧瓶安装 到位,关闭真空调节阀,关闭进料容器锥形阀(注意顺时针轻轻旋到位后不要再用力旋,否则可能顶破,真空密封是靠进料容器的物料来保证的)。将泵与系统链接阀打到垂直位置,开启泵与系统连接。 5、将液氮装入到冷阱中,装入量需超过一半,低于一半时需重新添 加。待系统平稳3-5min后,打开真空显示仪表电源,即可显示系统真空状态。。 6、薄膜蒸发(相当一般的旋转蒸发仪功能):用于脱出样品中低沸点 溶剂。开启外置冷凝水,开启加热器电源,设定温度后点击加热器面板上“ok”键开始加热,旋松真空调节阀增大系统真空度,温度和真空度设定根据低沸点溶剂而定,切不可在高温和极限真空度(0.001mbar)下进行此操作,以免损坏真空泵。薄膜蒸发后,收集烧瓶1为重组分,瓶3为低沸点溶剂。 Or 6、分子蒸馏:开内置冷凝器冷却水,开启外置冷凝水,开启加热器 电源,设定温度(需低于超过250℃)后点击加热器面板上“ok” 键开始加热,当温度>150℃时,打开搅拌电机电源,调节转速(低速即可),以免搅拌器连接的白色成膜棍子局部受热过高。分子蒸馏时,开启加热前设备要先达到真空状态,以免蒸发器内空气受热膨胀产生内压而损坏玻璃容器。 7、待温度达到设定值后,将待分离物料倒入进料容器,通过逆时针 旋转锥形阀以调整进料阀的开度来调整进料速度。开始进料后,调节搅拌电机转速至250-300rpm/min左右(具体大小根据进料速度和物料粘度而定,以防止物料飞溅,并保证物料成膜均匀),

新型分离技术 化学专业学生:汤婷(11130225) 指导教师:彭钢 摘要:目前运用较多且有很大发展前景的新型分离技术有超临界流萃取技术、分子蒸馏技术和膜分离技术,在中药制药、农产品加工和工程中都得到了广泛应用。 关键词:C5 馏分分离技术超临界流体萃取分子蒸馏膜分离技术分离技术 引言 国内外对分离技术的发展十分重视,但由于应用领域十分广泛,原料、产品和对分离操作的要求多种多样,决定了分离技术的多样性。按机理划分,可大致分为五类:生成新相以进行分离(如蒸馏、结晶);加入新相进行分离(如萃取、吸收);用隔离物进行分离(如膜分离);用固体试剂进行分离(如吸附、离子交换)和用外力场或梯度进行分离(如离心萃取分离、电泳)等。现在运用较多且有很大发展前景的新型分离技术有分子蒸馏技术、超临界流体萃取技术和膜分离技术。[1] C5馏分分离技术 传统技术虽经历了时间的考验,但也存在一些问题,像流程、能耗、二烯烃的损失、吸收剂的合理配置等方面,都需要研究者或使用者进行近一步合理的改善,以满足企业发展及工艺先进化的需要。下面的几种新技术都在研究中尚未进入工业化,也是 C5馏分分离技术未来的发展趋势。 1.1 催化加氢除炔技术 该技术是为了克服第二吸收单元的能耗高、溶剂损失多的缺点而设计的,这也就是现在常说的一段吸收工艺。来自第一吸收单元的化学级异戊二烯进入选择性加氢反应器中,在多金属催化剂的作用下,将占总量的0.1% ~2%异戊烯炔和2 -丁炔等炔烃加氢除去,在经过脱轻塔、脱重塔的处理,最终在塔顶得到聚合级异戊二烯。北京化工研究院[2]经过模拟加氢前后的流程,得出结论: 加氢后的异戊二烯的收率和质量都要高于加氢前的,而且能耗和生产成本都大幅降低,提高了整个分离过程的经济效益。美国专利显示[3],催化加氢反应器中的适合温度为 20~ 80 ℃,压力为 0.3 ~ 4.0 MPa,其中的一种催化剂的配方为:3% 铜+ 0.03% 银 + 0.03% 钯 + 0.3% 钾。 1. 2 反应精馏技术 该技术的核心就是集原有的二聚反应器和其配套的蒸馏塔为一体的反应精馏塔。在该塔中,既可以选择性的发生环戊二烯的二聚反应,又能分出粗环戊二烯。北京化工总院[4]采用此技术做相关实验,与现有技术比较,发现环戊二烯的转化率相应的提高了,而且双环戊二烯的纯度也要高于现有技术下的。该技术的的独特之处在于简化了流程及操作,从而降低

新型膜分离技术研究进展 摘要:膜分离技术是一项新兴的高效、快速、节能的新型分离技术。作为一种新型分离技术,在多种领域得到了广泛的应用。综述了反渗透、电渗析、纳滤、微滤、超滤、气体分离、渗透汽化和膜反应器等各种膜分离技术的分离原理、特点,在工业中的应用以及目前存在的问题。最后展望了膜技术的应用前景。 关键词:膜分离;原理;应用;进展 膜分离技术主要是采用天然或人工合成高分子薄膜,以外界能量或化学位差为推动力,对双组分或多组分流质和溶剂进行分离、分级、提纯和富集操作。与传统分离方法(蒸发、萃取或离子交换等)相比,它是在常温下操作,没有相变,最适宜对热敏性物质和生物活性物质的分离与浓缩,具有高效、节能,工艺过程简单,投资少,污染小等优点,因而在化工、轻工、电子、医药、纺织、生物工程、环境治理、冶金等方面具有广泛的应用前景。 1膜分离技术的分离原理和特点 1.1纳滤 纳滤膜具有纳米级孔径,截留相对分子质量为200-1000,能使溶剂、有机小分子和无机盐通过。纳滤膜的分离机理模型目前的看法主要是空间位阻-孔道模型。与超滤膜相比,纳滤膜有一定的荷电容量;与反渗膜相比,纳滤膜又不是完全无孔的。纳滤是介于反渗透和超滤之间的一种膜分离技术,是国内外研究的热点。余跃等[1]废水进行了去除COD和脱色的研究。结果表明,纳滤技术可有效地去除印染废水中的色度和COD。 1.2超滤 超滤的截留相对分子质量在1000-100000之间。超滤过程的分离机理一般认为是压力驱动的筛孔分离过程,是膜表面上的机械截留(筛分)、在膜孔中的停留(阻塞)、在膜表面及膜孔内的吸附三种形式。徐超等[2]在中试中采用浸没式超滤膜代替传统砂滤工艺处理浊度较低的滦河水,取得较好的处理效果,设备费用降低了。 1.3微滤 微滤是发展最早、制备技术最成熟的膜形式之一,孔径在0.05-10μm之间,可以将细菌、微粒、亚微粒、胶团等不溶物除去,滤液纯净,国际上通称为绝对过滤。微滤分离的实质是利用膜的“筛分”作用来进行的。即:比膜孔大的颗粒的机械截留、颗粒间相互作用及颗粒与膜表面的吸附、颗粒间的桥架作用这三种方式来实现的。 1.4反渗透 反渗透又称逆渗透,一种以压力差为推动力,从溶液中分离出溶剂的膜分离操作。因为它和自然渗透的方向相反,故称反渗透。学界对于反渗透分离机理的解释主要流行以下理论:溶解一扩散模型、优先吸附一毛细孔流理论、氢键理论。 自从上个世纪90年代邓宇发明了非加压吸附渗透海水淡化法以来,反渗透用于海水淡化的研究得到了极大发展[3]。在重金属废水处理领域,美国芝加哥API工艺公司采用B一9芳香族聚酞胺中空纤维膜组件处理镀镍漂洗水,废水中Niz+的分离率为92%[4]。 1.5电驱动膜

有机化学实验预习报告乙酰苯胺的制备及重结晶 姓名:凌佳龙 指导教师:强根荣老师 日期:2015年11月1日

目录 一.实验目的 (1) 二.基本原理 (1) 三.主要试剂与仪器 (3) 四.实验装置 (3) 五.实验步骤 (4) 六.注意事项 (5) 七.思考题 (7) 八.参考文献 (10)

实验乙酰苯胺的制备及重结晶 一、实验目的 1. 掌握普通蒸馏、分馏的原理,了解其意义。 2. 掌握普通蒸馏、分馏的操作方法。 3. 学会用常量法测定液态物质的沸点。 二、基本原理 1、蒸馏 (1)什么是沸点:每种纯液态有机物在一定的压力下具有固定的沸点,当液态有机物受热时,蒸气压增大,待蒸气压达到大气压或所给定的压力时,即P蒸=P 外,液体沸腾,这时的温度称为液体的沸点。 (2)液—气—液的过程蒸馏就是将液态物质加热到沸腾变为蒸气,又将蒸气冷凝为液体这两个过程的联合操作。如果将某液体混合物(内含两种以上的物质,这几种物质沸点相差较大,一般大于30℃)进行蒸馏,那么沸点较低者先蒸出,沸点较高者后蒸出,不挥发的组分留在蒸馏瓶内,这样就可以达到分离和提纯的目的。

纯液态有机物在蒸馏过程中沸点变化范围很小(一般 0.5-1.0℃)。根据蒸馏所测定的沸程, 可以判断该液体物质的纯度。 归纳起来,蒸馏的意义有以下三个方面: ①分离和提纯液态有机物。 ②测出某纯液态物质的沸程,如果该物质为未知物,那么根据所测得的沸程数据,查物理常数手册,可以知道该未知物可能是什么物质。 ③根据所测定的沸程可以判断该液态有机物的纯度。 2、分馏 普通蒸馏只能分离和提纯沸点相差较大的物质,一般至少相差30℃以上才能得到较好的分离效果。对沸点较接近的混合物用普通蒸馏法就难以分开。虽经多次的蒸馏可达到较好的分离效果,但操作比较麻烦,损失量也很大。在这种情况下,应采取分馏法来提纯该混合物。 分馏的基本原理与蒸馏相类似,所不同的是在装置上多一个分馏柱,使气化、冷凝的过程由一次变为多次。简单地说,分馏就是多次蒸馏。 分馏就是利用分馏柱来实现这“多次重复”的蒸馏过程。当混合物的蒸气进入分馏柱时,由于柱外空气的冷却,蒸气中高沸点的组分易被冷凝,所以冷凝液中就含有较多高沸点物质,而蒸气中低沸点的成分就相对地增多。冷凝液向下流动时又与上升的蒸气接触,二者之间进行热量交换,使上升蒸气中高沸点的物质被冷凝下来,低沸点的物质仍呈蒸气上升;而在冷凝液中低沸点的物质则受热气化,高沸点的物质仍呈液态。如此经多次的液相与气相的热交换,使得低沸点的物质不断上升最后被蒸馏出来,高沸点的物质则不断流回烧瓶中,从而将沸点不同的物质分离。分馏是分离提纯沸点接近的液体混合物的一种重要的方法。

操作规程编号:YTO-FS-PD524 蒸馏过程安全控制要点通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

蒸馏过程安全控制要点通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 蒸馏是根据液体混合物中各组分沸点的不同来分离液体混合物,使其分离为纯组分的操作。其过程是通过加热、蒸发、分馏、冷凝,得到不同沸点的产品。蒸馏过程危险控制要点: ①根据物料的特性,选择正确的蒸馏方法和设备。对于难挥发的物料(常压沸点在150℃以上),应采用真空蒸馏。对于中等挥发性物料(常压沸点在100℃左右),采用常压蒸馏。对于沸点低于30℃的物料,则应采用加压蒸馏。对于具有特殊要求的物料,则需采用特殊分离方法。混合物各组分沸点极接近或组成恒沸物时,可采用萃取蒸馏和恒沸蒸馏。分子蒸馏则可使混合物中难以分离的组分容易分开。 ②易燃液体蒸馏不能用明火作热源,而应采用水蒸汽或过热水蒸汽加热。 ③蒸馏设备应具有很好的气密性,应严格地进行气密性检查,对于加压蒸馏设备,应进行耐压试验检查,并安装安全阀和温度、压力调节、控制装置,严格控制蒸馏温

膜分离技术应用综述 摘要:膜分离工程技术是一项新兴的高效分离技术,已广泛应用于化工、电子、轻工、纺织、石油、食品、医药等工业,被认为是20世纪末到21世纪中期最有发展前途的高技术之一。由于膜分离的优势,越来越多的中药研究者正致力于开发膜技术在中药工业中的应用。膜分离技术 (微滤、超滤、纳滤、反渗透膜技术)在中药领域中发挥着非常重要的作用,可应用于中药提取液的纯化、浸膏制剂的制备、口服液的生产、注射剂的制备以及热原的去除等。膜分离技术将在中药现代化进程中发挥重大作用,并对中药的规范化和标准化生产起到一定的促进作用。由于历史的原因,生物技术发展初期,绝大多数的投资是在上游过程的开发,而下游处理过程的研究投入要比上游过程少得多,因而使得下游处理过程的研究明显落后,已成为生物技术整体优化的瓶颈,严重地制约了生物技术工业的发展,因此,当务之急是要充实和强化下游处理过程的研究,以期有更多的积累和突破,使下游处理过程尽快达到和适应上游过程的技术水平和要求。 关键词:生物分离下游工程膜分离 正文: 1、常用的膜分离过程 1.1微滤 鉴于微孔滤膜的分离特征,微孔滤膜的应用范围主要是从气相和液相中截留微粒、细菌以及其他污染物,以达到净化、分离、浓缩的目的。 具体涉及领域主要有:医药工业、食品工业(明胶、葡萄酒、白酒、果汁、牛奶等)、高纯水、城市污水、工业废水、饮用水、生物技术、生物发酵等。 1.2超滤 早期的工业超滤应用于废水和污水处理。三十多年来,随着超滤技术的发展,如今超滤技术已经涉及食品加工、饮料工业、医药工业、生物制剂、中药制剂、临床医学、印染废水、食品工业废水处理、资源回收、环境工程等众多领域。1.3纳滤 纳滤的主要应用领域涉及:食品工业、植物深加工、饮料工业、农产品深加工、生物医药、生物发酵、精细化工、环保净水和污水处理及其资源化工业。1.4反渗透 由于反渗透分离技术的先进、高效和节能的特点,在国民经济各个部门都得到了广泛的应用,主要应用于水处理和热敏感性物质的浓缩,主要应用领域包括以下:食品工业、牛奶工业、饮料工业、植物(农产品)深加工、生物医药、生物发酵、制备饮用水、纯水、超纯水、海水、苦咸水淡化、电力、电子、半导体工业用水、医药行业工艺用水、制剂用水、注射用水、无菌无热源纯水、食品饮料工业、化工及其它工业的工艺用水、锅炉用水、洗涤用水及冷却用水。 1.5其他常用膜分离过程 除了以上四种常用的膜分离过程,另外还有渗析、控制释放、膜传感器、膜法气体分离等。

结晶分离技术 摘要:概述了结晶分离技术的原理, 综述了冷却剂直接触冷却结晶、反应结晶、蒸馏结晶耦合、氧化还原结晶液膜、萃取结晶、磁处理结晶等结晶分离方法。并且介绍了结晶分离新技术在一些领域的应用。 关键词:结晶;分离;应用; 溶液结晶在物质分离纯化过程中有着重要的作用, 随着工业的发展, 高效低耗的结晶分离技术在石油、化工、生物技术及环境保护等领域的应用越来越广泛, 工业结晶技术及其相关理论的研究亦被推向新的阶段, 国内外新型结晶技术及新型结晶器的开发设计工作取得了较大进展。 结晶理论的发展 结晶分离过程为一同时进行的多相非均相传热与传质的复杂过程。多年来,众多研究者在结晶热力学、结晶成核、晶体生长动力学、结晶习性、晶体形态及杂质对结晶过程的影响等方面进行了大量基础性研究并提出了描述结晶过程的理论[1 ] ,例如,粒数衡算理论及其相关理论、评价熔融结晶过程以及熔化过程的一些关系式的提出等; Kirwan 和Pigford 基于活化状态模型发展了熔融液中晶体生长的界面动力学绝对速度理论[2 ] ;将计算流体力学的方法与粒数衡算理论相结合,通过模拟的方法揭示沉析动力学和流体力学之间的相互作用等。结晶是一个重要的化工过程,溶质从溶液中结晶出来要经历两个步骤:晶核生成和晶体生长。晶核生成是在过饱和溶液中生成一定数量的晶核;而在晶核的基础上成长为晶体,则为晶体生长。影响整个结晶过程的因素很多,如溶液的过饱和度、杂质的存在、搅拌速度以及各种物理场等。例如声场对结晶动力学的影响,张喜梅等[3 ]就系统地研究了声场对溶液成核、溶液稳定性及晶体生长的影响,并深入探讨了其影响机理,为创造一种靠外力场强化工业结晶过程新单元操作提供了理论依据,将促进溶液结晶理论的发展。在过饱和溶液中附加声场,会产生空化气泡,气泡的非线性振动以及气泡破灭时产生的压力,使体系各点的能量发生变化。体系的能量起伏很大,使分子间作用力减弱,溶液粘度下降,增加了溶质分子间的碰撞机会而易于成核,且气泡破灭时除产生的压力外,会产生云雾状气泡,这有助于降低界面能,使具有新生表面的晶核质点变得较为稳定,得以继续长大为晶核。这些都丰富了结晶理论,为结晶理论的进一步发展开辟了新领域。结晶过程所形成的组织结构主要由结晶过程固液界面的形态、晶体生长特征所决定。近年来,国际上越来越多的研究者认识到,开展对结晶过程晶体形貌结构特征的研究,对控制晶体的微观结构并获得所期望的材料性能具有重要意义。 1.结晶分离技术的研究进展 结晶分离技术近年来发展很快,传统结晶法进一步得到发展与完善,新型结晶技术也正在工业上得到应用或推广。随着国际化工市场的竞争日趋激烈,要求化工产品的质量不断提高而成本则不断降低,因此,人们在研究开发新的结晶技术过程中更加重视结晶方法的选择、新型结晶器的开发及结晶工艺的设计。 2.结晶分离技术的分类 结晶分离技术近年来发展很快, 传统结晶法进一步得到发展与完善, 新型结晶技术也正在工业上得到应用或推广。随着国际化工市场的竞争日趋激烈, 要求化工产品的质量不断提高而成本则不断降低, 因此, 人们在研究开发新的结晶技术过程中更加重视结晶方法的选择、

芳樟醇制备操作法 1.甲基丁炔醇制备操作法 1.1原料名称及投料比 名称规格投料量(Kg)分子比重量比备注 丙酮含量>99% --- 1.0 1.0 乙炔-氨--- Nm3 2.0 乙炔含量约20% KOH ---+水--- (配制成40-50%水溶液) 硫酸铵含量约40% ---+水--- KOH:硫酸铵=1:1.15~1.2。(当量比) 1.2炔化操作法 1.2.1将--KgKOH投入溶碱釜中,加入饮用水---Kg,开搅拌,开夹套蒸汽加热让KOH全溶配制成40-50%水溶液,用真空抽入KOH液计量罐中待用。 1.2.2.将---Kg硫酸铵投入硫酸铵溶解釜中,加入饮用水---Kg,开搅拌让硫酸铵全溶配制成15%硫酸铵水溶液,用真空抽入硫酸铵溶液计量罐中待用。 1.2.3用真空将丙酮---kg抽入计量罐中待用。 1.2.4置换空气:炔化釜内通入N2气置换二次,第一次当釜内压力达0.5Mpa后泄压至0.05Mpa时再重复第二次通入N2气;最后通入NH3气置换一次,压力达0.5Mpa后泄压至0.05Mpa,泄压所排氨气用管道输入氨水回收系统。(首次反应或炔化釜开盖检修后均需置 含量应低于0.1%) 换空气,要求炔化反应系统的O 2 1.2.5置换空气毕,开启反应釜搅拌,夹套及蛇管盐水。依次将计量罐中的KOH碱液,丙酮料液用泵打入密闭的炔化反应釜。 1.2.6相继开启液氨-乙炔储罐至炔化釜间进料阀向炔化反应釜通入液氨-乙炔---m3,控制温度<---oC,时间<---分钟通毕,(夏季气温较高时要特别注意此时液氨-乙炔储罐内的压力,如高於2.0Mpa则不可迅速将液氨-乙炔放入)。控制温度6-8℃,压力<---MPa反应約---小时。取样送检(丙酮含量<1%)终止反应。若不合格继续反应,直到合格。1.2.7将终止剂硫酸铵溶液---Kg泵入己按1.2.5置换空气的终止釜中,再将合格的炔化反应液带压转入终止釜(亦称闪蒸釜),开搅拌进行闪蒸。 1.3闪蒸操作 1.3.1开启气液分离器到液氨-乙炔储罐间阀门,再缓慢开启终止釜到气液分离罐间阀门,泄压闪蒸。控制终止釜料液温度<---℃。待终止釜温度下降时,当釜温降至---℃开启终止釜夹套蒸汽阀门缓慢升温,闪蒸---小时后缓慢开启夹套热水(---℃),开启氨-乙

收稿日期:2011-04-18 作者简介:陈默(1986—),硕士研究生,从事含能化合物的合成研究;王建龙,教授,博士生导师,通讯联系人,主要从事含能化合物合成及炸药中间体的制备、 应用及开发。新型膜分离技术的研究进展 陈 默,曹端林,李永祥,王建龙 (中北大学化工与环境学院,山西太原030051) 摘要:膜分离技术是一项新兴的高效、快速、节能的新型分离技术。作为一种新型分离技术,在多种领域得到了广泛的应用。综述了反渗透、 电渗析、纳滤、微滤、超滤、气体分离、渗透汽化和膜反应器等各种膜分离技术的分离原理、特点,在工业中的应用以及目前存在的问题。最后展望了膜技术的应用前景。关键词:膜分离;原理;应用;进展中图分类号:TQ028.8 文献标识码:A 文章编号:1008-021X (2011)05-0031-03 Research Progress of Membrane Technology CHEN Mo ,CAO Duan -lin ,LI Yong -xiang ,WANG Jian -long (College of Chemical Engineering and Environment ,North University of China ,Taiyuan 030051,China )Abstract :The membrane extraction technique is a new type extraction technique with high efficiency ,high speed and saving energy.Membrane separation technology is applied widely as a new kind of separation technology.The separation mechanism and characteristics of different kinds of membrane technologies were introduced ,including electrodialysis ,reverse osmosis ,nanofiltration ,ultrafiltration ,microfiltration ,gas separation ,pervaporation ,membrane reactor.Further more ,the application and current problems of different membrane technologies were extensively summarized.Finally ,application prospect of membrane separation technology was presented.Key words :membrane separation ;principle ;application ;progress 膜分离技术主要是采用天然或人工合成高分子 薄膜,以外界能量或化学位差为推动力,对双组分或多组分流质和溶剂进行分离、分级、提纯和富集操作。与传统分离方法(蒸发、萃取或离子交换等)相比,它是在常温下操作,没有相变,最适宜对热敏性物质和生物活性物质的分离与浓缩,具有高效、节能,工艺过程简单,投资少,污染小等优点,因而在化工、轻工、电子、医药、纺织、生物工程、环境治理、冶金等方面具有广泛的应用前景。1膜分离技术的分离原理和特点1.1 纳滤 纳滤膜具有纳米级孔径,截留相对分子质量为200 1000,能使溶剂、有机小分子和无机盐通过。纳滤膜的分离机理模型目前的看法主要是空间位阻-孔道模型。与超滤膜相比,纳滤膜有一定的荷电容量;与反渗膜相比,纳滤膜又不是完全无孔的。纳滤是介于反渗透和超滤之间的一种膜分离技 术, 是国内外研究的热点。余跃等[1] 对纳滤技术处理印染废水进行了去除COD 和脱色的研究。结果 表明, 纳滤技术可有效地去除印染废水中的色度和COD 。Salzgitter Flachstahl 电镀厂采用膜技术处理 镀锌废水, 回收其中的Zn 2+ 和H 2SO 4,其结果达到了设计要求[2]。常江等[3] 在完成用新型纳滤膜处 理模拟含Ni 2+ 废水实验室研究的基础上,进行了电 镀镍漂洗废水的纳滤膜处理及镍和水回收利用的工业试验,为大规模工业应用提供了参考数据。杨青等[4] 研究报道将DK 型与NF90型纳滤膜组合可适用于治理高浓度、高盐分的吡啉农药废水污染。1.2 超滤 超滤的截留相对分子质量在1000 100000之间。超滤过程的分离机理一般认为是压力驱动的筛孔分离过程,是膜表面上的机械截留(筛分)、在膜孔中的停留(阻塞)、在膜表面及膜孔内的吸附三种形式。 徐超等 [5] 在中试中采用浸没式超滤膜代替传 统砂滤工艺处理浊度较低的滦河水,取得较好的处理效果, 设备费用降低了。罗涛等[6] 采用混凝沉淀-超滤工艺对微污染原水进行试验,结果表明,组合