蜗轮蜗杆传动

蜗杆传动是用来传递空间交错轴之间的运动和动力的。最常用的是轴交角∑=90°的减速传动。蜗杆传动能得到很大的单级传动比,在传递动力时,传动比一般为5~80,常用15~50;在分度机构中传动比可达300,若只传递运动,传动比可达1000。蜗轮蜗杆传动工作平稳无噪音。蜗杆反行程能自锁。

重点学习内容

本章中阿基米德蜗杆传动的失效形式、设计参数、受力分析、材料选择、强度计算、传动效率等为重点学习内容。对热平衡计算、润滑方法、蜗杆蜗轮结构等也应

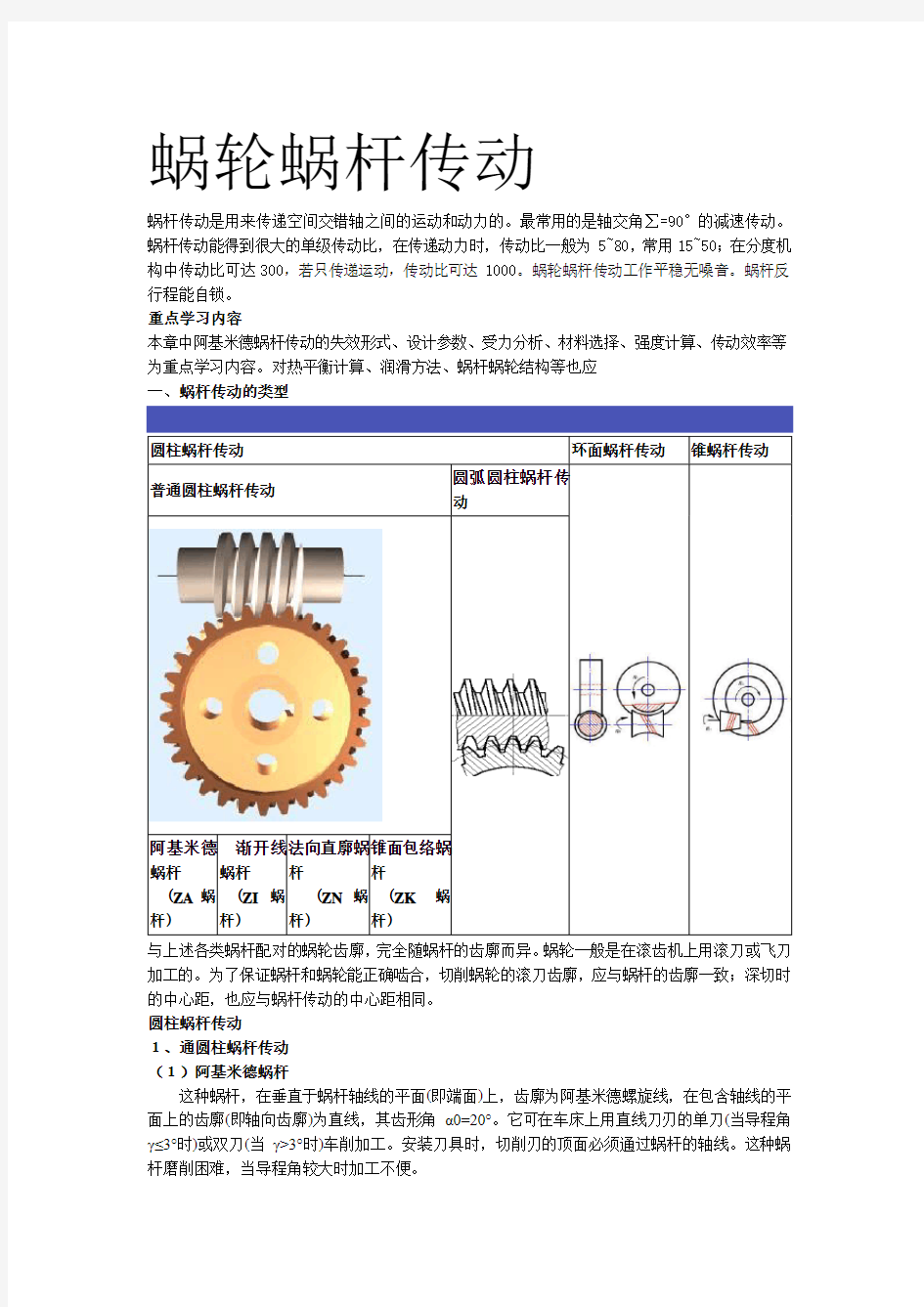

一、蜗杆传动的类型

与上述各类蜗杆配对的蜗轮齿廓,完全随蜗杆的齿廓而异。蜗轮一般是在滚齿机上用滚刀或飞刀加工的。为了保证蜗杆和蜗轮能正确啮合,切削蜗轮的滚刀齿廓,应与蜗杆的齿廓一致;深切时的中心距,也应与蜗杆传动的中心距相同。

圆柱蜗杆传动

1、通圆柱蜗杆传动

(1)阿基米德蜗杆

这种蜗杆,在垂直于蜗杆轴线的平面(即端面)上,齿廓为阿基米德螺旋线,在包含轴线的平面上的齿廓(即轴向齿廓)为直线,其齿形角α0=20°。它可在车床上用直线刀刃的单刀(当导程角γ≤3°时)或双刀(当γ>3°时)车削加工。安装刀具时,切削刃的顶面必须通过蜗杆的轴线。这种蜗杆磨削困难,当导程角较大时加工不便。

(2)渐开线蜗杆

渐开线蜗杆(ZI蜗杆)蜗杆齿面为渐开螺旋面,端面齿廓为渐开线。加工时,车刀刀刃平面与基圆相切。可以磨削,易保证加工精度。一般用于蜗杆头数较多,转速较高和较精密的传动。

(3)法向直廓蜗杆

这种蜗杆的端面齿廓为延伸渐开线,法面(N-N)齿廓为直线。ZN蜗杆也是用直线刀刃的单刀或双刀在车床上车削加工。车削时车刀刀刃平面置于螺旋线的法面上,加工简单,可用砂轮磨削,常用于多头精密蜗杆传动。

(4)锥面包络蜗杆

这是一种非线性螺旋曲面蜗杆。它不能在车床上加工,只能在铣床上铣制并在磨床上磨削。加工时,盘状铣刀或砂轮放置在蜗杆齿槽的法向面内,除工件作螺旋运动外,刀具同时绕其自身的轴线作回转运动。这时,铣刀(或砂轮)回转曲面的包络面即为蜗杆的螺旋齿面,在I-I及N-N截面上的齿廓均为曲线。这种蜗杆便于磨削,蜗杆的精度较高,应用日渐广泛。

2、圆弧圆柱蜗杆

图示的圆弧圆柱蜗杆传动和普通圆柱蜗杆传动相似,只是齿廓形状有所区别。这种蜗杆的螺旋面是用刃边为凸圆弧形的刀具切制的,而蜗轮是用范成法制造的。在中间平面(即蜗杆轴线和蜗杆副连心线所在的平面)上,蜗杆的齿廓为凹弧,而与之相配的蜗轮的齿廓则为凸弧形。所以,圆弧圆柱蜗杆传动是一种凹凸弧齿廓相啮合的传动,也是一种线接触的啮合传动。其主要特点为:效率高,一般可达90%以上;承载能力高,一般可较普通圆柱蜗杆传动高出50%~150%;体积小;质量小;结构紧凑。这种传动已广泛应用到冶金、矿山、化工、建筑、起重等机械设备的减速机构中。

(二)环面蜗杆

环面蜗杆传动的特征是,蜗杆体在轴向的外形是以凹圆弧为母线所形成的旋转曲面,所以把这种蜗杆传动叫做环面蜗杆传动(见下图)。在这种传动的啮合带内,蜗轮的节圆位于蜗杆的节弧面上,亦即蜗杆的节弧沿蜗轮的节圆包着蜗轮。在中间平面内,蜗杆和蜗轮都是直线齿廓。由于同时相啮合的齿对多,而且轮齿的接触线与蜗杆齿运动的方向近似于垂直,这就大大改善了轮齿受力情况和润滑油膜形成的条件,因而承载能力约为阿基米德蜗杆传动的2~4倍,效率一般高达0.85~0.9;但它需要较高的制造和安装精度。

除上述环面蜗杆传动外,还有包络环面蜗杆传动。这种蜗杆传动分为一次包络和二次包络(双

包)环面蜗杆传动两种。它们的承载能力和效率较上述环面蜗杆传动均有显著的提高。

(三)锥蜗杆

锥蜗杆传动也是一种空间交错轴之间的传动,两轴交错角通常为90°。蜗杆是由在节锥上分布的等导程的螺旋所形成的,故称为锥蜗杆。而蜗轮在外观上就象一个曲线齿锥齿轮,它是用与锥蜗杆相似的锥滚刀在普通滚齿机上加工而成的,故称为锥蜗轮。锥蜗杆传动的特点是:同时接触的点数较多,重合度大;传动比范围大(一般为10~360),承载能力和效率较高;侧隙便于控制和调整;能作离合器使用;可节约有色金属;制造安装简便,工艺性好。但由于结构上的原因传动具有不对称性,因而正、反转时受力不同,承载能力和效率也不同。

二、蜗杆传动的几何参数和尺寸计算

在计算蜗杆传动几何尺寸之前,先要选择蜗杆传动的几何参数。

圆柱蜗杆传动的主要几何参数

圆柱蜗杆传动的主要几何尺寸的计算公式

B、de2、b1的计算公式

≤0.75+2≥(11+0.06)

≥(8+0.06

≥(10.5+

+1.5

≥(11+0.1

≥(12.5+0.1)

≤0.67+

)≥(9.5+0.09)≥(10.5+

)≥(13+0.1

、蜗杆传动的失效形式和设计准则

1. 失效形式

1)蜗杆传动齿面间的相对滑动速度大,发热量大,故闭式蜗杆传动的主要失效形式是胶合,其次是点蚀和磨损。开式蜗杆传动的失效形式是磨损和齿根弯曲折断。

2)由于蜗杆是螺旋齿、材质强度又高于蜗轮,所以蜗杆传动的失效经常发生在蜗轮上。

2. 设计准则

1)闭式传动:a. 按齿面接触强度条件设计,控制蜗轮齿面的点蚀和胶合

b.按齿跟弯曲疲劳强度条件校核,控制轮齿的弯曲折断和磨损

c. 进行热平衡计算,控制温升。

2)开式传动:按齿跟弯曲疲劳强度条件设计,控制轮齿的弯曲折断和磨损

蜗杆按照直轴设计,然后进行刚度校核,控制蜗杆轴的弯曲变形。

四、蜗杆蜗轮的材料

1.蜗杆蜗轮材料组合:

青铜作蜗轮齿圈,而蜗杆钢制并淬硬、磨削。这种材料组合可获得较强的抗胶合能力和良好的减摩耐磨性。

2.蜗杆常用材料及热处理:

碳素钢用于一般传动 40、45调质(硬度≤ 350HBS)

合金钢用于重要传动 40Cr表面淬火(40~55HRC)

15Cr、20Cr渗碳淬火(55~62HRC)

3.蜗轮常用材料

按相对滑动速度v s来选取:

v s≤2m/s灰铸铁用于低速、轻载或不重要的传动。

v s≤4m/s铝铁青铜抗胶合能力远比锡青铜差,但强度较高,价格便宜;用于速度较低的

传动。

v s ≤25m/s 铸磷锡青铜 减摩、耐磨性好,抗胶合能力强,但其强度较低,价格较贵;用于高速或重要传动。 五、蜗杆传动的受力分析

==- =-=

=-=

之间的关=- =- =-

===

=

,为传动比,为传动效率,

为蜗杆蜗轮法面压力角;六、蜗杆传动的承载能力计算

蜗杆传动的承载能力计算包括蜗轮齿的疲劳强度计算和蜗杆的刚度计算。本节介绍蜗轮齿的接触疲劳强度和弯曲疲劳强度计算。 1、齿面接触疲劳强度条件

蜗轮与蜗杆啮合处的齿面接触应力,与齿轮传动相似,利用赫芝应力公式,考虑蜗杆和蜗轮齿廓特点,可得齿面接触疲劳强度条件式。 校核公式:

σH --蜗轮齿面接触应力/MPa

T 2--蜗轮上的转矩/N.mm

Z E --材料的弹性影响系数,青铜、铸铁蜗轮对钢蜗杆时取=160MPa 1/2

Z ρ--蜗杆传动的接触线长度和曲率半径对接触强度的影响系数,简称接触系数,查图1

K--载荷系数,K=K A K V K β K A --使用系数,查表3

K V --动载系数,精确制造且蜗轮圆周速度v 2≤3m/s 时取1.0~1.1;v 2>3m/s 时取1.1~1.2 K β--齿向载荷分布系数,平稳载荷时取1;载荷变化大或有冲击振动时取1.0~1.1

a--中心距/mm

[σH]--许用接触应力,灰铸铁或强度极限σB≥300MPa的青铜蜗轮时,[σH]查表4;σB<300MPa的青铜蜗轮时[σH]=K HN[σH]',[σH]'查表5

K HN--接触强度寿命系数:

N--应力循环次数,N=60jn2L h(j--每转中每个轮齿啮合次数,L h--工作寿命/小时,n2--蜗轮转速/r/min)

设计公式:

计算出a后,可从表2中选一合适的a值以及相应的参数。

2、弯曲疲劳强度条件

借用斜齿圆柱齿轮弯曲疲劳强度计算公式,考虑蜗杆传动的特点,可得到齿根弯曲疲劳强度条件式。

校核公式:

σF--蜗轮齿根弯曲应力/MPa

Y Fa2--蜗轮齿形系数,由当量齿数及蜗轮的变位系数x2从图2中查得。

Yβ--螺旋角影响系数,

[σF]--许用弯曲应力,[σF]=K FN[σF]’,[σF]’查表6,

设计公式:

计算出m2d1后,可从表2中查出相应的参数。

七、蜗杆传动的效率

闭式蜗杆传动的总效率为:

=

η1---轮齿啮合损耗功率的效率,式中φv为当量摩擦角,根据相对滑动速度v s(m/s)由表7选取。导程角γ是影响蜗杆传动啮合效率的最主要的参数之一。η1随γ增大而提高,但到一定值后即下降。当γ>28°后,η1随γ的增大就比较缓慢,而大导程角的蜗杆制造困难,所

以一般取γ<28°。

η2---轴承摩擦损耗功率的效率

η3---浸入油中的零件搅油损耗功率的效率

由于轴承摩擦及浸入油中零件搅油的损耗的功率不大,一般η2η3=0.95~0.96。

在设计之初,普通圆柱蜗杆传动的效率可近似取为:

z1=1,η=0.7;

z1=2,η=0.8;

z1=3,η=0.85;

z1=4,η=0.9。

八、蜗杆传动的润滑

润滑对蜗杆传动来说,具有特别重要的意义。因为当润滑不良时,传动效率将显著降低,并且会带来剧烈的磨损和产生胶合破坏的危险,所以往往采用粘度大的矿物油进行良好的润滑,在润滑油中还常加入添加剂,使其提高抗胶合能力。

蜗杆传动所采用的润滑油、润滑方法及润滑装置与齿轮传动的基本相同。

l.润滑油

润滑油的种类很多,需根据蜗杆、蜗轮配对材料和运转条件合理选用。在钢蜗杆配青铜蜗轮时,常用的润滑油见下表<蜗杆传动常用的润滑油>。

蜗杆传动常用的润滑油

注:其余指标可参看GB5903-1986。

2.润滑油粘度及给油方法

润滑油粘度及给油方法,一般根据相对滑动速度及载荷类型进行选择。对于闭式传动,常用的润滑油粘度及给油方法见下表<蜗杆传动的润滑油粘度荐用值及给油方法>;对于开式传动,则采用粘度较高的齿轮油或润滑脂。

如果采用喷油润滑,喷油嘴要对准蜗杆啮入端;蜗杆正反转时两边都要装有喷油嘴,而且要控制一定的油压。

蜗杆传动的润滑油粘度荐用值及给油方法

3.润滑油量

对闭式蜗杆传动采用油池润滑时,在搅油损耗不至过大的情况下,应有适当的油量。这样不仅有利于动压油膜的形成,而且有助于散热。对于蜗杆下置式或蜗杆侧置式的传动,浸油深度应为蜗杆的一个齿高;当为蜗杆上置式时,浸油深度约为蜗轮外径的1/3。

九、蜗杆传动的热平衡计算

由于蜗杆、蜗轮啮合齿面间相对滑动速度大,摩擦、发热大,效率低,对于闭式蜗杆传动,若散热不良,会因油温不断升高,而使润滑条件恶化导致齿面失效。所以,设计闭式蜗杆传动时,要进行热平衡计算。

1、热平衡计算方法

设热平衡时的工作油温为t0,则热平衡校核条件为:

t0---最高不应超过80°C;

t a---周围空气的温度,常温情况可取为20°C;

αd---为箱体表面散热系数,在周围空气流通良好时,取14~17.45;通风不好时,取8.15~10.5;

S---为箱体的散热面积/m2,即箱体内表面被油浸着或油能飞溅到,且外表面又被空气所冷却的箱体表面积;

η---蜗杆传动总效率。

2、散热措施

若计算结果t0超出允许值,可采取以下措施,以提高散热能力:

(1)在箱体外壁增加散热片(图1),以增大散热面积S;

(2)在蜗杆轴端装风扇(图2),加速空气流通以增大散热系数,此时散热系数αd’按表8选取;

(3)在箱体油池中装循环冷却管路(图3),以降低油温。

十、蜗杆蜗轮的结构

1、蜗杆的结构

蜗杆螺旋部分的直径不大,所以常和轴做成一个整体,结构形式。其中图a所示的结构无退刀槽,加工螺旋部分时只能用铣制的办法;图b所示的结构则有退刀槽,螺旋部分可以车制,也可以铣制,但这种结构的刚度比前一种差。当蜗杆螺旋部分的直径较大时,可以将蜗杆与轴分开

2、蜗轮的结构

常用的蜗轮结构形式有以下几种:

1)齿圈式(图a) 这种结构由青铜齿圈及铸铁轮芯所组成。齿圈与轮芯多用H7/r6配合,并加装4~6个紧定螺钉(或用螺钉拧紧后将头部锯掉),以增强联接的可靠性。螺钉直径取作(1.2~1.5)m,m为蜗轮的模数。螺钉拧入深度为(0.3~0.4)B,B为蜗轮宽度。

为了便于钻孔,应将螺孔中心线由配合缝向材料较硬的轮芯部分偏移2~3mm。这种结构多用于尺寸不太大或工作温度变化较小的地方,以免热胀冷缩影响配合的质量。

2)螺栓联接式(图b) 可用普通螺栓联接,或用铰制孔用螺栓联接,螺栓的尺寸和数目可参考蜗轮的结构尺寸而定,然后作适当的校核。这种结构装拆比较方便,多用于尺寸较大或易磨损的蜗轮。

3)整体浇注式(图c) 主要用于铸铁蜗轮或尺寸很小的青铜蜗轮。

4)拼铸式(图d) 这是在铸铁轮芯上加铸青铜齿圈,然后切齿。只用于成批制造的蜗轮。

。

蜗轮轮芯部分的结构尺寸可参考齿轮的结构尺寸。

十一、设计示例

设计一搅拌机用的普通圆柱蜗杆传动。已知输入功率P1=9kw,转速n1=1450r/min,传动比i=20,大批量生产,传动不反向,载荷较稳定,但有不大的冲击,要求工作寿命12000小时。

[解]1.选择蜗杆传动类型

根据GB/T10085-1988的推荐,采用渐开线蜗杆(ZI)。

2.选择材料

根据库存材料情况,并考虑到传递功率不大,速度中等,蜗杆采用45钢,齿面淬火,硬度为45~55HRC。蜗轮齿圈采用ZCuSn10P1,因是大批量生产,采用金属模铸造,为节约贵重金属,轮芯用HT100制造。

3.按齿面接触强度进行设计

根据闭式蜗杆传动的设计准则,先按接触疲劳强度设计,再校核齿根弯曲疲劳强度。传动中心距

1) 确定作用在蜗轮上的转矩T2

按z1=2,估取效率η=0.8,则

2)确定载荷系数K

因工作载荷较稳定.所以选取齿向载荷分布系数Kβ=1;由表1选取使用系数KA=1.15;由于转速高,冲击不大,可取动载系数Kv=1.05;则

3)确定弹性影响系数ZE

因选用的是铸锡磷青铜蜗轮和钢蜗杆相配,故Z E=160。

4)确定接触系数

先假设蜗杆分度圆直径d1和传动中心距a的比值d1/a=0.35,从图1中可查得接触系数

先假设蜗杆分度圆直径d1和传动中心距a的比值d1/a=0.35,从图1中可查得接触系数=2.9。

5)确定许用接触应力[σ]H

根据蜗轮材料为铸锡磷青铜ZCuSnlOP1,金属模铸造,蜗杆硬度>45HRC,可从表5中查得铸锡青铜蜗轮的基本许用应力[σ]H'=268MPa。

应力循环次数

寿命系数

则

6)计算中心距

取中心距a=200mm,因i=20,故从普通圆柱蜗杆基本尺寸和参数及其与蜗轮参数的匹配表2中取模数m=8mm,蜗杆分度圆直径d1=80mm。这时d1/a=0.4,从图1;中可查得接触系数'=2.74,

因为'< ,因此以上计算结果可用。

4.主要参数与几何尺寸

1)蜗杆

轴向齿距p a=25.133mm,直径系数q=10;齿顶圆直径d a1=96mm;齿根圆直径d f1=60.8mm;分度圆导程角γ=11°18'36";蜗杆轴向齿厚s a=12.5664mm。

2)蜗轮

蜗轮齿数z2=41;变位系数x2=-0.5;

验算传动比i=z2/z1=41/2=20.5,这时传动比误差为(20.5-20)/20=0.025=2.5%,是允许的。

蜗轮分度圆直径

蜗轮喉圆直径

蜗轮齿根圆半径

蜗轮咽喉母圆半径

5.校核齿根弯曲疲劳强度

MPa

当量齿数

根据x2=-0.5,z v2=43.48,可由图2查得齿形系数YFa2=2.87。

螺旋角系数

许用弯曲应力[σ]F=[σ]F′·KFN

从表6中查得由ZCuSn10P1制造的蜗轮的基本许用弯曲应力[σ]F'=56MPa。

寿命系数

弯曲强度足满足的。

6.精度等级公差和表面粗糙度的确定

考虑到所设计的蜗杆传动是动力传动,属于通用机械减速器,从GB10089-1988圆柱蜗杆、蜗轮精度中选择8级精度,侧隙种类为f,标注为8fGBl0089-1988。然后由有关手册查得要求的公差项目及表面粗糙度。

7.热平衡核算(从略)。

8.绘制工作图(从略

十二、普通圆柱蜗杆传动图放大

十三、蜗杆传动的设计用表

表1 蜗杆头数z1与蜗轮齿数z2的荐用值

表1 蜗杆头数z1与蜗轮齿数z2的荐用值

表2 普通圆柱蜗杆基本尺寸和参数及其与蜗轮参数的匹配

表3 使用系数K A

目录 第一章总论......................................................... - 2 - 一、机械设计课程设计的容......................................... - 2 - 二、设计任务..................................................... - 2 - 三、设计要求..................................................... - 3 - 第二章机械传动装置总体设计......................................... - 3 - 一、电动机的选择................................................. - 4 - 二、传动比及其分配............................................... - 4 - 三、校核转速..................................................... - 5 - 四、传动装置各参数的计算......................................... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算............................. - 5 - 一、蜗轮蜗杆材料及类型选择....................................... - 6 - 二、设计计算..................................................... - 6 - 第四章轴的结构设计及计算.......................................... - 10 - 一、安装蜗轮的轴设计计算........................................ - 10 - 二、蜗杆轴设计计算.............................................. - 15 - 第五章滚动轴承计算................................................ - 17 - 一、安装蜗轮的轴的轴承计算...................................... - 18 - 二、蜗杆轴轴承的校核............................................ - 18 - 第六章键的选择计算................................................ - 19 - 第七章联轴器...................................................... - 20 - 第八章润滑及密封说明.............................................. - 20 - 第九章拆装和调整的说明............................................ - 20 - 第十章减速箱体的附件说明.......................................... - 20 - 课程设计小结........................................................ - 21 - 参考文献............................................................ - 22 -

蜗轮蜗杆传动 蜗杆传动是用来传递空间交错轴之间的运动和动力的。最常用的是轴交角∑=90°的减速传动。蜗杆传动能得到很大的单级传动比,在传递动力时,传动比一般为5~80,常用15~50;在分度机构中传动比可达300,若只传递运动,传动比可达1000。蜗轮蜗杆传动工作平稳无噪音。蜗杆反行程能自锁。 重点学习内容 本章中阿基米德蜗杆传动的失效形式、设计参数、受力分析、材料选择、强度计算、传动效率等为重点学习内容。对热平衡计算、润滑方法、蜗杆蜗轮结构等也应 一、蜗杆传动的类型 与上述各类蜗杆配对的蜗轮齿廓,完全随蜗杆的齿廓而异。蜗轮一般是在滚齿机上用滚刀或飞刀加工的。为了保证蜗杆和蜗轮能正确啮合,切削蜗轮的滚刀齿廓,应与蜗杆的齿廓一致;深切时的中心距,也应与蜗杆传动的中心距相同。 圆柱蜗杆传动 1、通圆柱蜗杆传动 (1)阿基米德蜗杆 这种蜗杆,在垂直于蜗杆轴线的平面(即端面)上,齿廓为阿基米德螺旋线,在包含轴线的平面上的齿廓(即轴向齿廓)为直线,其齿形角α0=20°。它可在车床上用直线刀刃的单刀(当导程角γ≤3°时)或双刀(当γ>3°时)车削加工。安装刀具时,切削刃的顶面必须通过蜗杆的轴线。这种蜗杆磨削困难,当导程角较大时加工不便。

(2)渐开线蜗杆 渐开线蜗杆(ZI蜗杆)蜗杆齿面为渐开螺旋面,端面齿廓为渐开线。加工时,车刀刀刃平面与基圆相切。可以磨削,易保证加工精度。一般用于蜗杆头数较多,转速较高和较精密的传动。

(3)法向直廓蜗杆 这种蜗杆的端面齿廓为延伸渐开线,法面(N-N)齿廓为直线。ZN蜗杆也是用直线刀刃的单刀或双刀在车床上车削加工。车削时车刀刀刃平面置于螺旋线的法面上,加工简单,可用砂轮磨削,常用于多头精密蜗杆传动。 (4)锥面包络蜗杆 这是一种非线性螺旋曲面蜗杆。它不能在车床上加工,只能在铣床上铣制并在磨床上磨削。加工时,盘状铣刀或砂轮放置在蜗杆齿槽的法向面内,除工件作螺旋运动外,刀具同时绕其自身的轴线作回转运动。这时,铣刀(或砂轮)回转曲面的包络面即为蜗杆的螺旋齿面,在I-I及N-N截面上的齿廓均为曲线。这种蜗杆便于磨削,蜗杆的精度较高,应用日渐广泛。

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=? 变位系数0时: 中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

图1 图2 (2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。即

q= 蜗杆分度圆直径 模数 = d1 m d1=mq 有关标准模数m与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3)蜗杆导程角r 当蜗杆的q和z1选定后,在蜗杆圆柱上的导程角即被确定。为导程角、导程和分度圆直径的关系。 tan r= 导程 分度圆周长 = 蜗杆头数x轴向齿距 分度圆周长 = z1px d1π = z1πm πm q = z1 q 相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。 (4)中心距a 蜗轮与蜗杆两轴中心距a与模数m、蜗杆直径系数q以及蜗轮齿数z2间的关系式如下: a=d1+d2 2 = m q (q+z2) 蜗杆各部尺寸如表B 蜗轮各部尺寸如表C 2、蜗轮蜗杆的画法 (1) 蜗杆的规定画法参照图1图2 (2)蜗轮的规定画法参照图1图2 (3)蜗轮蜗杆啮合画法参照图1图 2.

蜗轮蜗杆设计 摘要 蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。蜗轮蜗杆包含两个部分:蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。在机床制造业中,普通圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升 设备及无轨电车等都采用蜗杆传动。其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。 关键词:蜗轮蜗杆

目录 第一章蜗杆传动的类型和特点 (1) 1.1 蜗杆传动的类型 (1) 1.2 蜗杆传动的特点 (2) 第二章蜗轮传动的基本参数和几何尺寸计算 (3) 2.1 蜗杆传动的基本参数 (3) 2.2 蜗杆传动的几何尺寸计算 (6) 第三章蜗轮传动的失效形式、设计准则、材料和结构 (7) 3.1 蜗杆传动的失效形式和设计准则 (7) 3.2 蜗杆、蜗轮的材料和结构 (8) 第四章蜗轮传动的强度计算 (10) 4.1蜗杆传动的受力分析 (10) 4.2 蜗轮齿面接触疲劳强度计算 (11) 4.3 蜗轮轮齿的齿根弯曲疲劳强度计算 (12) 第五章蜗轮传动的效率、润滑和热平衡计算 (13) 5.1蜗杆传动的效率 (13) 5.2 蜗杆传动的润滑 (13) 5.3 蜗杆传动的热平衡计算 (15) 结论 (17) 致谢 (18) 参考文献 (19)

蜗轮、蜗杆的计算公式: 1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数 7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径 一.基本参数: (1)模数m和压力角α: 在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2 蜗杆轴向压力角与法向压力角的关系为: tgαa=tgαn/cosγ 式中:γ-导程角。 (2)蜗杆的分度圆直径d1和直径系数q 为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。显然,这样很不经济。 为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即: q=d1/m 常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。 (3)蜗杆头数z1和蜗轮齿数z2

蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显著减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。对于传递运动的传动,z2可达200、300,甚至可到1000。z1和z2的推荐值见下表 (4)导程角γ 蜗杆的形成原理与螺旋相同,所以蜗杆轴向齿距p a与蜗杆导程p z的关系为p z=z

7 蜗杆传动 应用和类型 传动的特点和应用 组成:蜗杆、蜗轮(一般蜗杆为主动件,蜗轮为从动件) 作用:传递空间交错的两轴之间的运动和动力。通常Σ=90° 应用:用在机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造工业中。最大传递功率为750Kw,通常用在50Kw以下。 1)、传动比大。单级时i=5~80,一般为i=15~50,分度传动时i可达到1000,结构紧凑。 2)、传动平稳、噪声小。 3)、自锁性,当蜗杆导程角小于齿轮间的当量摩擦角时,可实现自锁。 4)、蜗杆传动效率较低,其齿面间相对滑动速度大,齿面磨损严重。 5)、蜗轮的造价较高。为降低摩擦,减小磨损,提高齿面抗胶合能力,蜗轮常用贵重的铜合金制造。 7.1.2 蜗杆传动的类型 照蜗杆的形状不同分为:圆柱蜗杆传动(a)、环面蜗杆传动(b)、锥面蜗杆传动(c)。 (a)圆柱蜗杆传动 (c)锥面蜗杆传动 图7-1 蜗杆传动的类型 、圆柱蜗杆传动 右旋之分。螺杆的常用齿数(头数)z1=1~4,头数越多,传动效率越高。蜗杆加工由于安装位置不同,产生的螺旋面在相对剖面内的齿廓曲线形状不同。)、阿基米德蜗杆(ZA蜗杆) 米德蜗杆是齿面为阿基米德螺旋面的圆柱蜗杆。通常是在车床上用刃角α0=20°的车刀车制而成,切削刃平面通过蜗杆曲线,端面齿廓为阿基米德螺旋线 、缺点:蜗杆车制简单,精度和表面质量不高,传动精度和传动效率低。头数不宜过多。 用:头数较少,载荷较小,低速或不太重要的场合。

图7-2 阿基米德蜗杆 2)、法向直廓蜗杆(ZN蜗杆) 杆加工时,常将车刀的切削刃置于齿槽中线(或 法向剖面内,端面齿廓为延伸渐开线。 点:常用端铣刀或小直径盘铣刀切制,加工简便,利于加工多头蜗杆,可以用砂轮磨齿,加工精度和表面质量较高。:用于机场的多头精密蜗杆传动。 )、渐开线蜗杆(ZI蜗杆) 杆是齿面为渐开线螺旋面的圆柱蜗杆。用车刀加工时,刀具切削刃平面与基圆相切,端面齿廓为渐开线。 缺点:可以用单面砂轮磨齿,制造精度、表面质量、传动精度及传动效率较高。 用:用于成批生产和大功率、高速、精密传动,故最常用。 、环面蜗杆传动特点: (1)、齿轮表面有较好的油膜形成条件,抗胶合的承载能力和效率都较高; (2)、同时接触的齿数较多,承载能力为圆柱蜗杆传动的1.5~4倍; (3)、制造和安装较复杂,对精度要求高; (4)、需要考虑冷却的方式。 、锥面蜗杆传动 数多,重合度大,传动平稳,承载能力强; (2)、蜗轮用淬火钢制造,节约有色金属。

蜗轮蜗杆的设计计算 1、根据GB/10085-1988推荐采用渐开线蜗杆(ZI )。 2、根据传动功率不大,速度中等,蜗杆45钢,因为希望效率高些,耐磨性好,故蜗杆螺旋 齿面要求淬火,硬度45-55HRC ,蜗轮用铸锡磷青铜ZCuSn10P1金属铸造,为节约贵重金的有色金属。仅齿圈用青铜制造,而轮芯用灰铸铁HT100铸造。 3、按持卖你接触疲劳强度进行设计 a ≥32H 2])] [(σP E z z KT (1)作用在蜗轮上的转矩2T (2) 按1Z =2 ,η= 2T =?610?2p 2n =?610??mm ?N 确定载荷系数K , 取A K = βK =1 v K = 所以得K= A K ? βK ?v K =?? (3)确定弹性影响系数E Z =16021MPa (铸锡青铜蜗轮与钢蜗杆相配) (4)确定接触系数p Z 假设a d 1= 从表11-18查得p Z = (5)确定接触应力[H σ] 根据材料ZCuSn10P1,蜗杆螺旋齿面硬度>45HRC ,从表11-7查得蜗轮许用应力 '][H σ=268MPa N=60j 2n h L =???20=?8 10 寿命系数HN K =8871074.110?=067则 [H σ] =HN K ?'][H σ=?= (6)计算中心距 a ≥32])56 .1799.2160(8625821.1??? = 取a=100.因为i-15 故从表11-15中取模数m=5 1d =50mm

这时 a d 1=100 50= 从图11-18,可查的接触系数'Z ρ=<,所以计算结果可用。 4、蜗杆蜗轮的主要参数 (1)蜗杆:轴向齿距Pa=得直径系数q=10 齿顶园直径a1d =60,齿根圆f1d =38,分度圆导角r=11 18 36 ,蜗杆轴向齿厚Sa=5π/2= (2)蜗轮 齿数2Z =31 变位系数2x = 验算传动比i=2Z /1Z =31/2= 误差为15 155.15-=%,在允许范围内,所以可行。 蜗轮分度圆直径2d =m ?2Z =5?31=155mm 蜗轮喉圆直径a2d =2d +2a2h =155+2?5=165mm 蜗轮齿根圆直径f2d =2d +2f2h =??=143mm 蜗轮喉母圆半径g2r =a-a2d 21=100-1552 1?= 5、校核齿根弯曲疲劳强度 F σ=m d d KT 53.12122Fa Y βY ≤][F σ 当量齿数v2Z = 31.11cos 2 Z =31/ = 根据2x = v2Z =从图11-19查得齿形系数2Fa Y = βY =1-r/140=140= F σ=][F σFN K ,2从11-8查得ZCuSn10P1制造蜗轮时许用弯曲应力][F σ=56MPa 寿命系数 FN K =98 61074.110?= F σ=5 501558625821.153.1??????,弯曲强度满足要求。 6、验算效率

蜗轮蜗杆设计计算书 2005年2月1日

基本参数: 中心距:a=270mm 蜗杆轴面模数(蜗轮端面模数):m x =9 蜗杆头数:Z 1=1 蜗轮齿数:Z 2=47 蜗杆分度圆直径:d 1=φ112.859mm 蜗轮分度圆直径:d2=φ427mm 蜗杆顶圆修形后直径:φ130mm 圆柱蜗杆传动几何计算: 蜗杆轴面模数(蜗轮端面模数):9 传动比:471 471221====Z Z n n i 蜗杆直径系数(蜗杆特性系数): 5399.129 859.1121=== x m d q 变位系数: ()()23005.0475399.125.092705.02=+-=+-=Z q m a x x 蜗杆分度圆柱上螺旋线升角: "34'3345399 .1211?===arctg q Z arctg γ 蜗杆节圆柱上螺旋线升角: "55'23423005.025399.1212'1?=??? ???+=??? ? ??+=arctg x q Z arctg γ 蜗杆轴面齿形角(阿基米德螺线蜗杆):?=20α

蜗杆(蜗轮)法面齿形角: ()()"30'5619"34'334cos 20cos ?=??==tg arctg tg arctg n γαα 径向间隙:8.192.02.0=?==x m c 蜗杆、蜗轮齿顶高:h a1=m x =9 h a2=(1+x)m x =(1+0.23005)×9=11.07045 蜗杆、蜗轮齿根高:h f1=1.2m x =1.2×9=10.8 h f2=(1.2-x)m x =(1.2-0.23005) ×9=8.72955 蜗杆、蜗轮分度圆直径:d 1=112.859mm d2=423mm 蜗杆、蜗轮节圆直径: d w1=(q+2x)m x =(12.5399+2×0.23005 ) ×9=117 d w2=d 2=423 蜗杆、蜗轮顶圆直径: d a1=(q+2)m x =(12.5399+2) ×9=130.8591 d a2=(Z2+2+2x)m x =(47+2+2×0.23005) ×9=445.1409 蜗杆、蜗轮齿根圆直径: d f1=(q-2.4)m x =(12.5399-2.4)×9=91.2591 d f2=(Z2+2x-2.4)m x =(47+2×0.23005-2.4) ×9=405.5409 蜗杆轴向齿距:p x =πm x =π9=28.2743 蜗杆沿分度圆柱上的轴向齿厚: s 1=0.5πm x =0.5×28.2743=14.1372 当采用加厚蜗轮时:

一、蜗轮、蜗杆齿轮的功用与结构 蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。 蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。 蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。 二、普通圆柱蜗轮、蜗杆的测绘步骤 蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。 测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。 1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。 2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。 3. 数出蜗杆头数z1和蜗轮齿数z2。 4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i和蜗轮齿顶外圆直径d ae。 5. 在箱体上测量出中心距a。 6. 确定蜗杆轴向模数m a (即涡轮端面模数m t) 7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。 根据计算公式tgγ= z 1m a / d1,因d1= d a1-2m a则 γ= tg -1 z1m a/ (d a1-2m a) 8. 确定蜗杆直径系数q 根据计算公式q = d 1/ m a 或q = z 1/ tg γ计算出q值,且应按标准系列选取与其相近的标 准数值。 9. 根据计算公式,计算出其它各基本尺寸,如齿根圆直径d f1、d f2,齿顶高h a1、h a2,齿根高h f1、h f2等。 10. 所得尺寸必须与实测中心距a核对,且符合计算公式: a = m a / 2 (q+z2) 11. 测量其它各部分尺寸,如毂孔直径、键槽尺寸等。 12. 根据使用要求,确定蜗轮、蜗杆的精度,一般为7~9级。 13. 用类比法或查资料确定配合处的尺寸公差和形位公差。 14. 用粗糙度量块对比或根据各部分的配合性质确定表面粗糙度。 15. 尺寸结构核对无误后,绘制零件图。 三、普通圆柱蜗杆、蜗轮的测绘 1. 几何参数的测量 (1)蜗杆头数z1〔齿数)、蜗轮齿数z2 目测确定z1,并数出z2。

蜗轮蜗杆传动设计

7 蜗杆传动 应用和类型 传动的特点和应用 组成:蜗杆、蜗轮(一般蜗杆为主动件,蜗轮为从动件) 作用:传递空间交错的两轴之间的运动和动力。通常Σ=90° 应用:用在机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造工业中。最大传递功率为750Kw,通常用在50Kw以下。 1)、传动比大。单级时i=5~80,一般为i=15~50,分度传动时i可达到1000,结构紧凑。 2)、传动平稳、噪声小。 3)、自锁性,当蜗杆导程角小于齿轮间的当量摩擦角时,可实现自锁。 4)、蜗杆传动效率较低,其齿面间相对滑动速度大,齿面磨损严重。 5)、蜗轮的造价较高。为降低摩擦,减小磨损,提高齿面抗胶合能力,蜗轮常用贵重的铜合金制造。 7.1.2 蜗杆传动的类型 照蜗杆的形状不同分为:圆柱蜗杆传动(a)、环面蜗杆传动(b)、锥面蜗杆传动(c)。 (a)圆柱蜗杆传 (b)环面蜗杆传动(c)锥面蜗杆传动 图7-1 蜗杆传动的类型 、圆柱蜗杆传动 右旋之分。螺杆的常用齿数(头数)z1=1~4,头数越多,传动效率越高。蜗杆加工由于安装位置不同,产生的螺旋面在相对剖面内的齿廓曲线形状不同。)、阿基米德蜗杆(ZA蜗杆) 米德蜗杆是齿面为阿基米德螺旋面的圆柱蜗杆。通常是在车床上用刃角α0=20°的车刀车制而成,切削刃平面通过蜗杆曲线,端面齿廓为阿基米德螺旋线

、缺点:蜗杆车制简单,精度和表面质量不高,传动精度和传动效率低。头数不宜过多。 用:头数较少,载荷较小,低速或不太重要的场合。 图7-2 阿基米德蜗杆 2)、法向直廓蜗杆(ZN蜗杆) 杆加工时,常将车刀的切削刃置于齿槽中线(或 法向剖面内,端面齿廓为延伸渐开线。 点:常用端铣刀或小直径盘铣刀切制,加工简便,利于加工多头蜗杆,可以用砂轮磨齿,加工精度和表面质量较高。:用于机场的多头精密蜗杆传动。 )、渐开线蜗杆(ZI蜗杆) 杆是齿面为渐开线螺旋面的圆柱蜗杆。用车刀加工时,刀具切削刃平面与基圆相切,端面齿廓为渐开线。 缺点:可以用单面砂轮磨齿,制造精度、表面质量、传动精度及传动效率较高。 用:用于成批生产和大功率、高速、精密传动,故最常用。

蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是: 标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。 我国规定的标准模数系列表 注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.

系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 1 1.25 1.5 2 2.5 3 4 5 6 8 10 12 16 20 25 32 40 50 第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.5 5.5 ( 6.5)7 9 (11)14 18 22 28 (30)36 45 (2)锥齿轮模数(GB/T 12368-1990) 0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 9 10 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50 注: 1.对于渐开线圆柱斜齿轮是指法向模数。 2.优先选用第一系列,括号内的模数尽可能不用。 3.模数代号是m,单位是mm 名称含有蜗轮的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸520KB JB/T 8361.2-1996 高精度蜗轮滚齿机技术条件206KB JB/T 8361.1-1996 高精度蜗轮滚齿机精度261KB 名称含有蜗杆的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB QC/T 620-1999 A型蜗杆传动式软管夹子347KB QC/T 619-1999 B型和C型蜗杆传动式软管夹子83KB GB/T 19935-2005蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数121KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 9925.2-1999 蜗杆磨床技术条件160KB JB/T 9925.1-1999 蜗杆磨床精度检验244KB JB/T 9051-1999 平面包络环面蜗杆减速器922KB JB/T 8373-1996 普通磨具蜗杆砂轮250KB JB/T 7936-1999 直廓环面蜗杆减速器731KB JB/T 7935-1999 圆弧圆柱蜗杆减速器467KB JB/T 7848-1995 立式圆弧圆柱蜗杆减速器175KB JB/T 7847-1995 立式锥面包铬圆柱蜗杆减速器203KB JB/T 7008-1993 ZC1型双级蜗杆及齿轮蜗杆减速器548KB JB/T 6387-1992 轴装式圆弧圆柱蜗杆减速器679KB JB/T 5559-1991 锥面包络圆柱蜗杆减速器524KB JB/T 5558-1991 蜗杆减速器加载试验方法96KB JB/T 53662-1999 圆弧圆柱蜗杆减速器产品质量分等274KB JB/T 3993-1999 蜗杆砂轮磨齿机精度检验287KB

传动装置简图 1—电动机2、4—联轴器3—一级蜗轮蜗杆减速器 5—传动滚筒6—输送带

一、选择电机 1. 选择电机类型 按工作要求和工作条件选择YB 系列三相鼠笼型异步电动机,其结构为全封闭式自扇冷式结构,电压为380V 。 2. 选择电机的容量 工作机的有效功率为 19000.75 1.425kW 10001000 W Fv P ?= == 从电动机到工作机输送带间的总效率为 23 1234=ηηηηη∑ 式中: 1η---联轴器的传动效率; 2η---轴承的传动效率; 3η---蜗轮的传动效率; 4η---卷筒的传动效率。 由表9.1可知,10.99η=,20.98η=,30.75η=,40.95η=则 =0.671η∑ 所以电动机所需的工作功率为 d 1.425 2.1kW 0.671 W P P η∑ = = = 3. 确定电动机的转速 工作机卷筒的转速为 W 6010006010000.75 53.1r/min 270 v n d ππ???= =≈? 由于蜗杆的头数越大,效率越低,当选择蜗杆的头数Z 1=1时,对应电动机所算出的传动比不在推荐范围内。故选则蜗杆的头数Z 1=2。 所以电动机转速可选的范围为 ' W (14~27)60840~1620)r/min d n i n ∑==?=(

符合这一范围的同步转速为1000r/min 和1500r/min 。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000r/min 的电动机。 根据电动机的类型、容量和转速,由机械设计手册选定电动机的型号为Y112M-6,其主要性能如表1.1所示,电动机的主要外形尺寸和安装尺寸如表1.2所示。 表1.1 Y112M-6型电动机的主要性能 表1.2 电动机的主要外形和安装尺寸(单位mm ) 二、 计算传动装置的传动比 1. 总传动比 W 940 17.753.1 m n i i n ∑== == 三、 计算传动装置各轴的运动和动力参数 1. 各轴的转速 Ⅰ轴 m n n 940r /min I == Ⅱ轴 m n n 53.7r /min II == 卷筒轴 m n n 53.7r /min ==卷 2. 各轴的输入功率 Ⅰ轴

蜗轮蜗杆减速机设计参数 名称计算关系式说明 中心距 a a=(d1+d2+2x2m)/2 按规定选取 蜗杆头数z1按规定选取 蜗轮齿数z2按传动比确定 齿形角ααa=20。或αn=20。按蜗杆类型确定 模数m m=m a=m n/cosγ按规定选取蜗轮变位系数x2x2=a/m-(d1+d2)/2m 蜗杆直径系数q q=d1/m 蜗杆轴向齿距p x p x=πm 蜗杆导程p z p z=πmz1 蜗杆分度圆直径d1d1=mq 按规定选取蜗杆齿顶圆直径d a1d a1=d1+2h a1=d1+2h a*m 蜗杆齿根圆直径d f1d f1=d1-2h f1=d a-2(h a*m+c) 顶隙 c c=c*m 按规定 渐开线蜗杆齿根圆直径d b1d b1=d1.tgγ/tgγb=mz1/tgγb 蜗杆齿顶高h a1h a1=h a*m=1/[2(d a1-d1)] 按规定 蜗杆齿根高h f1h f1=(h a*+c*)m=1/[2(d1-d f1)] 蜗杆齿高h1h1=h f1+h a1=1/[2(d a1-d f1)] 蜗杆导程角γtgγ=mz1/d1=z1/q 渐开线蜗杆基圆导程角γb cosγb=cosγ.cosαn 蜗杆齿宽b1由设计确定蜗轮分度圆直径d2d2=mz2=2a-d1-2x2m 蜗轮喉圆直径d a2d a2=d2+2h a2 蜗轮齿根圆直径d f2d f2=d2-2h f2 蜗轮齿顶高h a2h a2=1/[2(d a2-d2)]=m(h a*+x2) 蜗轮齿根高h f2h f2=1/[2(d2-d f2)]=m(h a*-x2+c*) 蜗轮齿高h2h2=h a2+h f2=1/[2(d a2-d f2)] 蜗轮咽喉母圆半径r g2r g2=a-1/(2d a2) 蜗轮齿宽角θθ=2arcsin(b2/d1) 蜗杆轴向齿厚s a s a=1/(2πm) 蜗杆法向齿厚s n s n=s a cosγ 蜗轮齿厚s t按蜗杆节圆处轴向齿槽宽e a" 蜗杆节圆直径d1" d1"=d1+2x2m=m(q+2x2) 蜗杆节圆直径d2" d2"=d2 图14-6 表14-1标准普通圆柱蜗杆传动几何尺寸计算公式

习题与参考答案 一、选择题 1 与齿轮传动相比较,不能作为蜗杆传动的优点。 A. 传动平稳,噪声小 B. 传动效率高 C. 可产生自锁 D. 传动比大 2 阿基米德圆柱蜗杆与蜗轮传动的模数,应符合标准值。 A. 法面 B. 端面 C. 中间平面 3 蜗杆直径系数q=。 A. q=d l/m B. q=d l m C. q=a/d l D. q=a/m 4 在蜗杆传动中,当其他条件相同时,增加蜗杆直径系数q,将使传动效率。 A. 提高 B. 减小 C. 不变 D. 增大也可能减小 z,则传动效率。 5 在蜗杆传动中,当其他条件相同时,增加蜗杆头数 1 A. 提高 B. 降低 C. 不变 D. 提高,也可能降低 z,则滑动速度。 6 在蜗杆传动中,当其他条件相同时,增加蜗杆头数 1 A. 增大 B. 减小 C. 不变 D. 增大也可能减小 z,则。 7 在蜗杆传动中,当其他条件相同时,减少蜗杆头数 1 A. 有利于蜗杆加工 B. 有利于提高蜗杆刚度 C. 有利于实现自锁 D. 有利于提高传动效率 8 起吊重物用的手动蜗杆传动,宜采用的蜗杆。 A. 单头、小导程角 B. 单头、大导程角 C. 多头、小导程角 D. 多头、大导程角 9 蜗杆直径d1的标准化,是为了。 A. 有利于测量 B. 有利于蜗杆加工 C. 有利于实现自锁 D. 有利于蜗轮滚刀的标准化 10 蜗杆常用材料是。 A. 40Cr B. GCrl5 C. ZCuSnl0P1 D. L Y12 11 蜗轮常用材料是。 A. 40Cr B.GCrl5 C. ZCuSnl0P1 D. L Yl2 12 采用变位蜗杆传动时。 A. 仅对蜗杆进行变位 B. 仅对蜗轮进行变位

蜗杆直径系数表格 篇一:蜗轮蜗杆基本参数计算 5.8.3 蜗杆蜗轮基本参数及几何尺寸计算蜗杆直径系数蜗杆蜗轮的设计计算是以主剖面内的参数和几何关系为基准,在主剖面内有基本参数 m,α,z2, *=1,c =0.2。但对于蜗杆而言,其分度圆直径 d1 还可以有无数个不同值。由于工程中是采用与蜗杆尺寸基本相同的滚刀来加工蜗轮的,如果对应一种模数和压力角有无数个蜗杆直径,那么意味着一种模数和压力角就得备有无数把滚刀,这显然是不经济的。为了限制蜗轮滚刀的数目及便于滚刀的标准化,工程上每一标准模数规定了一定数目的蜗杆分度圆直径 d1,也即规定比值(5.8.3-1) q 称为蜗杆直径系数蜗杆直径系数(diametric quotient),且已规定有标准值。模数 m 和直径系数 q 的标准值见表 5.8.3-1。蜗杆直径系数由上式可得蜗杆的分度圆半径为 5.8.3表 5.8.3-1 m q m q (7) 9 (11) 1 14 8 1.5 2 1 3 (9) 8 (11) 10 2.5 3 12 12 1 4 9 16 (3.5) 4 11 18 (4.5) 5(5.8.3-2)6 9 (11) 2510 (12) 20 8注:?.括号内的模数尽可能不 用。 ?.带括号的 q 值用于套在轴上的齿圈,需要提高蜗杆的刚度或蜗轮齿数较多的场合。蜗杆分度圆柱螺旋线 1 导程角λ 蜗杆分度圆柱螺旋线导程角λ 2 如图 5.8.3-1 所示,蜗杆螺旋面与分度圆柱面的交线为螺旋线,设 z1=2,则有两条螺旋线。将分度圆柱展成平面,则螺旋线展成斜直线。图中与λ有关的参数有: H ?? 导程,且 H=z1Pa1Pa1 ?? 轴面齿距,即Pa1=πm 图 5.8.3-1 由图得由此看出影响λ大小的因素有 z1、q。 ?.当 q 一定,蜗杆的齿数 z1 增

蜗轮蜗杆的测绘 一、蜗轮、蜗杆齿轮的功用与结构 蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。 蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。 蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。 由于圆柱蜗杆工艺性好,尤其是阿基米德圆杆蜗杆,因此,圆柱蜗杆获得了广泛应用。 二、普通圆柱蜗轮、蜗杆的测绘步骤 蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。 测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。 1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。 2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。 3. 数出蜗杆头数z1和蜗轮齿数z2。 4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a2和蜗轮齿顶外圆直径d ae。 5. 在箱体上测量出中心距a。 6. 确定蜗杆轴向模数m a (即涡轮端面模数m t) 7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。 根据计算公式tgγ= z1m a/ d1,因d1= d a1-2m a则 γ= tg -1 z1m a/ (d a1-2m a) 8. 确定蜗杆直径系数q 根据计算公式q = d1/ m a或q = z1/ tgγ计算出q值,且应按标准系列选取与其相近的标准数值。 9. 根据计算公式,计算出其它各基本尺寸,如齿根圆直径d f1、d f2,齿顶高h a1、h a2,齿根高h f1、 h f2等。 10. 所得尺寸必须与实测中心距a核对,且符合计算公式: a = m a / 2 (q+z2) 11. 测量其它各部分尺寸,如毂孔直径、键槽尺寸等。

蜗轮蜗杆(常见普通)的规格及尺寸

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=? 变位系数0时: 中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下:

i= 蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A