第23卷 第2期2003年6月

航空材料学报

JOURNAL OF AERONAUT ICAL MATERIALS

Vol.23No.2

June.2003 DD3单晶合金瞬间过渡液相扩散焊

接头组织与性能

李晓红1,2,钟群鹏1,曹春晓2

(1.北京航空航天大学材料科学与工程学院,北京100083; 2.北京航空材料研究院,北京100095)

摘要:采用粉状中间层合金D1P和非晶态箔状中间层合金D1F对镍基单晶高温合金DD3进行了TLP扩散焊,并对接头组织与性能进行了分析研究。试验结果表明,D1P粉状中间层合金TLP扩散焊接头中存在明显的组织不均匀现象,经过高温长时间保温才可消除,而采用D1F非晶态箔状中间层合金TLP扩散焊DD3合金更易获得与母材组织一致的接头。在合适的规范下,两种中间层合金扩散焊的DD3合金接头980 持久强度均达到或超过母材的90%。

关键词:单晶合金;TLP扩散焊;持久性能

中图分类号:TG457.1 文献标识码:A 文章编号:1005-5053(2003)02-0001-06

航空发动机性能要求的不断提高要求采用耐热温度更高的金属材料制造涡轮部件,单晶高温合金由于完全消除了晶界,因而消除了晶界偏析和晶界固有的缺陷,大大降低了裂纹发生的可能性,工作温度比定向凝固合金提高50~100 ,最高可达1100 。同时在叶片设计上采用具有复杂冷却通道的空心结构。显然单凭铸造技术制造这种结构复杂的空心叶片非常困难,甚至是不可能的,只有将铸造与焊接两种工艺相结合才能使其变为现实。

单晶合金连接作为单晶高效气冷组合式叶片制造过程中最重要的关键技术之一,国外已对此进行了较多研究[1,2],美国P&W公司已生产出了对开复合式扩散连接的单晶叶片,并用于F100发动机。采用的方法主要是瞬间过渡液相(TLP)扩散焊。其原理是采用某种特殊成分的合金作为中间层材料,预置于接头的上方或接头中,在加热到一定温度时,中间层材料熔化填缝,并在随后保温时由于扩散重新变为固态,进而组织与成分均匀化,最终实现母材之间的高性能连接。本文以我国最先研制成功的镍基单晶高温合金DD3为研究对象,对其TLP扩散焊接头组织与性能进行了分析研究。

1 试验用材料、方法及设备

试验用母材为DD3单晶合金,其成分及980 典型纵向拉伸持久性能示于表1,标准热处理规范为1250 4h,AC+870 32h,AC。

TLP扩散连接所采用的中间层合金有D1P和D1F两种。其中D1P为-60目粉,其成分除含有3.43%降熔元素硼,铝含量稍高于母材外,其他元素含量与DD3相当。而D1F则是按将DD3母材中的铝、钛去除后再加3.8%硼配制而

表1 DD3单晶合金化学成分及980 典型持久性能

Table1 Chemical compositions and typical stress-rupture properties at980 of DD3single crystal superalloy

Chemical compositions,wt%Stress-rupture properties C Cr N i Co W Al Ti Fe Mo B Zr Mn Si 100h 200h

0.019.0~

10.0

Bal.

4.5~

5.5

5.0~

6.0

5.5~

6.2

1.7~

2.4

0.5

3.5~

4.5

0.005

0.005

0.2

0.2

226MPa201MPa

收稿日期:2003-03-12

作者简介:李晓红(1962-),男,研究员,主要从事新型材料的焊接研究工作。成,使用形式为厚0.02mm的非晶态箔材。

为了防止由于机械加工应力导致在焊接热循环中母材发生再结晶,焊前表面准备采用了固溶

时效处理+线切割+磨削加工方法,连接面的粗糙度为1.6 m 。焊前所有试样均用丙酮超声波清洗去油。

连接采用了扩散焊与固溶处理在同一规范下进行的联合工艺,即连接温度与母材固溶处理温度相同,保温时间则根据接头持久性能要求通过试验确定。

接头金相试样和性能试样均为对接试样,当中间层合金为粉状时(D1P),先将0.1m m 厚的不锈钢垫片夹在试样连接面两端,并用氩弧点焊定位,然后象通常钎焊填加钎料那样将粉状中间层合金置于试样上方,用粘结剂定位。连接时,中间层合金熔化流入缝隙中形成接头。中间层合金为非晶态箔(D1F)时,则将二层箔直接夹在连接面之间,用夹具固定后即可入炉焊接。另对单晶合金试样焊接还有一个特殊要求,即必须保持两连接面具有一致的晶体取向,以避免或减少在接头中形成降低力学性能的晶界。试验中该问题通过试样严格配对加工和加工后用夹具精确保证两试样相对位置后再进行焊接的方法解决。

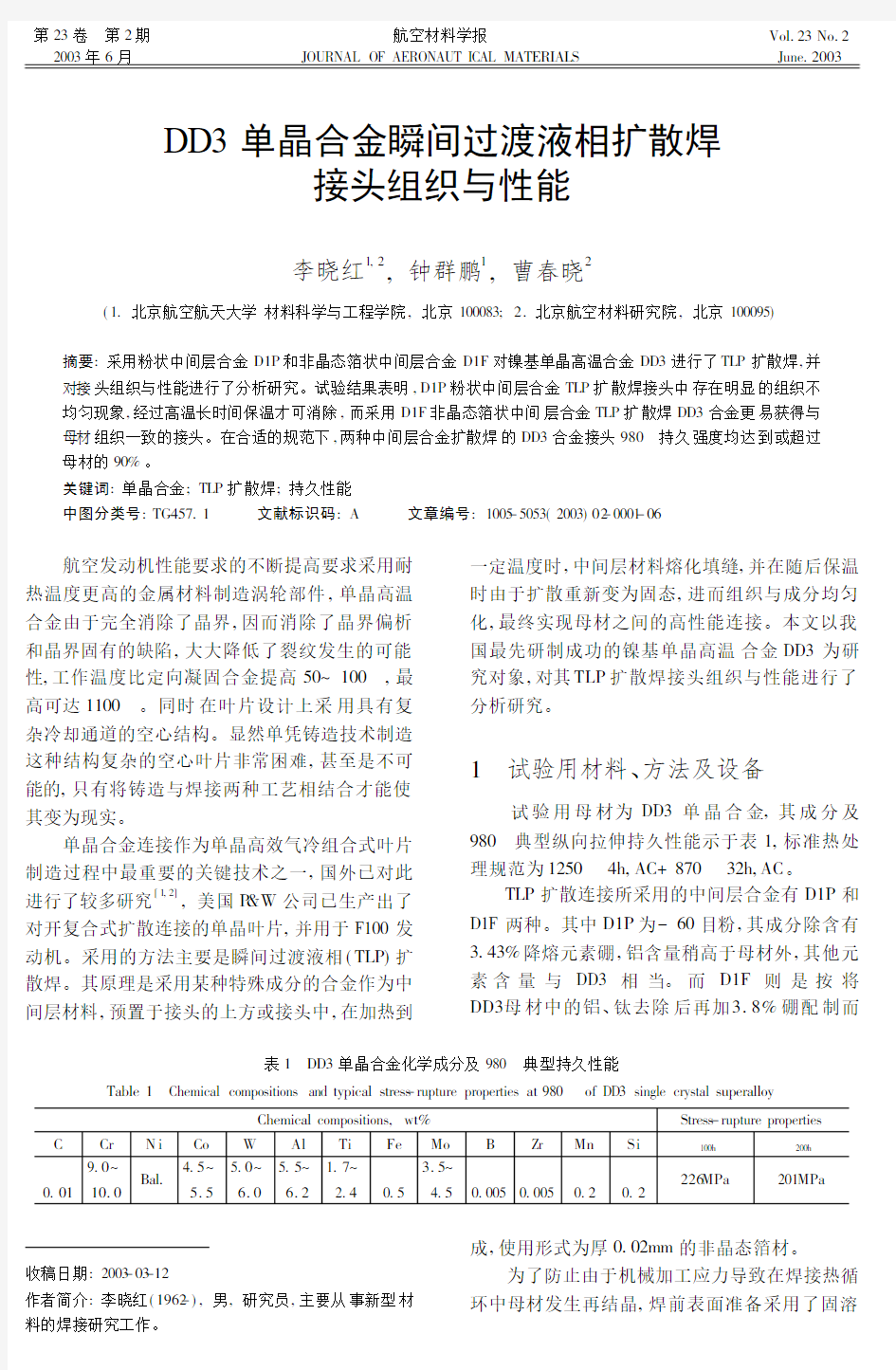

采用图1所示形式试样测定了高温持久力学性能,同时采用光学金相、电子探针、

能谱分析等

图1 接头性能试样

Fig.1 Schema of the stress -rupture test speci men

手段对不同规范下扩散焊接头组织进行了观察分析。

试验设备为双室气淬真空钎焊炉,设备最高加热温度1350 ,炉膛均温区400mm 300mm 620mm,焊接时的热态真空度优于2 10-2

Pa,整

个操作过程由微机控制。

2 试验结果及讨论

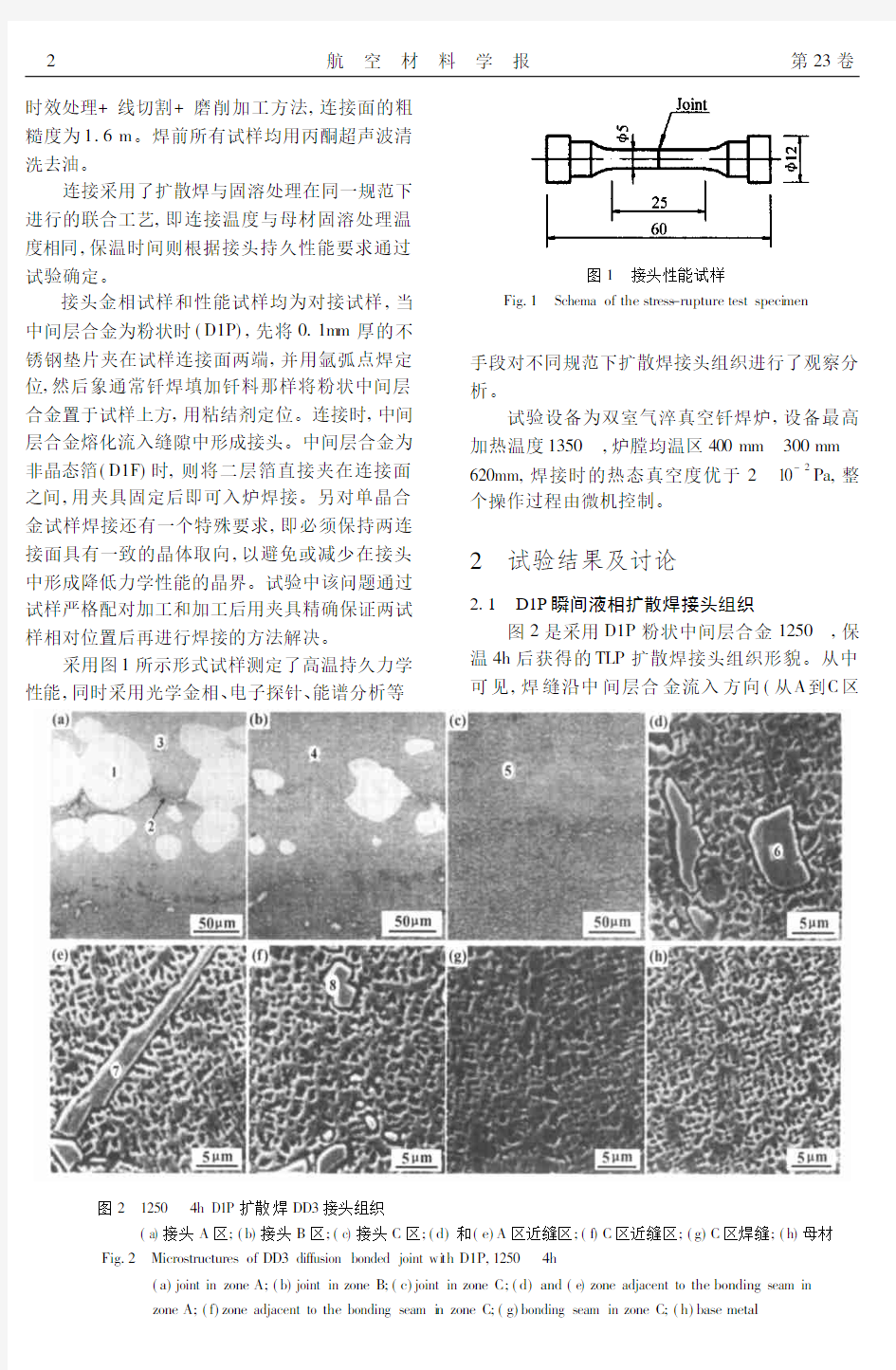

2.1 D1P 瞬间液相扩散焊接头组织

图2是采用D1P 粉状中间层合金1250 ,保温4h 后获得的TLP 扩散焊接头组织形貌。从中可见,焊缝沿中间层合金流入方向(从A 到C

区

图2 1250 4h D1P 扩散焊DD3接头组织

(a)接头A 区;(b)接头B 区;(c)接头C 区;(d)和(e)A 区近缝区;(f)C 区近缝区;(g)C 区焊缝;(h)母材Fig.2 Microstructures of DD3diffusion bonded joint wi th D1P,1250 4h

(a)joint in zone A;(b)joint in zone B;(c)joint in zone C;(d)and (e)zone adjacent to the bonding seam in zone A;(f)zone adjacent to the bonding seam i n zone C;(g)bonding seam in zone C;(h)base metal

2 航 空 材 料 学 报 第23卷

域),接头相组成、各相数量及分布形态存在很大差别。对图中各相成分分析结果(表2)表明,接头中A区(图2a)由 大白块相1,枝状Ni,C r,W 和Mo复合硼化物相2和 + 焊缝基体3组成。在接头近缝区由于B的扩散渗入,析出了一些呈块状、小圆块状及条状的C r,W和Mo硼化物相。这些硼化物相中Cr,W和Mo相对含量有所不同,因而呈现不同形态。参照Cr-B,W-B,Mo-B和N-i B相图,并按原子百分比进行计算,可初步确定枝状相2为M3B2型硼化物,小白块相6(图2d)为MB型硼化物,相7,8(图2e,f)均为M2B型硼化物。随中间层流入填缝深度增加(图2a~2c),接头及近缝区中 白块相和呈现各种不同形态的硼化物相逐渐减少,接头C区(图2g)已得到与DD3母材(图2h)一致的 + 双相焊缝组织。之所以出现以上情况,主要是由粉末中间层合金熔化填缝特点所决定的。众所周知,除纯金属和共晶成分合金之外,其他任何合金都具有一定熔化温度范围,D1P中间层合金经差热分析其熔化温度范围为1110~1205 。这样在扩散焊加热过程中,当温度超过1110 时,中间层合金中的初熔相在接头毛细力作用下将率先流入接头间隙中,并进一步向纵深方向流动,以后随温度提高,逐渐增多的熔化相作为初熔相的补充继续流入缝中,直至填满整个接头间隙形成完整焊缝。由于在加热过程中不同阶段所形成的熔化相成分不同,因而导致了最终接头不同部位组织成分的不均匀性。可以预见,中间层合金熔化温度范围越宽,跨过该温度范围的加热时间越长,接头组织不均匀现象越明显。因此采用D1P粉状中间层合金进行TLP扩散焊时,为了获得均匀一致的接头组织,应采用尽可能快的加热速率,以使中间层合金同时熔化填缝。另从A区(图2a)到C区(图2c) 白块相、硼化物相逐渐减少,这是由于靠近接头上部区域铝、硼更容易从为保证填满间隙而多填加的中间层合金中得到补充而致。表2中A,B和C 三区焊缝基体中铝含量逐渐减少也证明了这一点。

接头保温24h后(图3),由于焊缝与母材之间各元素扩散的进一步进行,接头中 大白块相消失,接头组织除了A区焊缝及近缝区有一些花朵状 + 共晶相外(图3a,b),其他区域均为与DD3基体完全一致的 + 组织(比较图3c与图3d),另在焊缝中花朵状 + 共晶相周围偶见有枝状相存在。经能谱及电子探针成分分析,枝状相成分与表2中枝状相2相近,含4.38%硼,为M3B2硼化物相,而接头中 + 基体成分与母材基本一致。

继续保温至36h(图4),整个接头上下组织基本一致,除在焊缝中心处有一由 相不均匀分布所形成的界面线(图a,b)外,与母材(图4c)在金相上已看不出有何差别,分析成分也完全一致,表明接头与基体成分已完全均匀化。

2.2 D1F瞬间液相扩散焊接头组织

采用D1F中间层合金扩散焊接头不存在D1P 接头从上到下组织不均匀现象,整个接头组织完全相同。1250 4h扩散焊接头(图5a)除在焊接中心线处断续分布有少量块状 相1和W,

表2 1250 4h D1P扩散焊接头成分分析(EDS)

Table2 Composi tions of the phases in the joint bonded at1250 4h wi th D1P(The analysis results by EDS)

Analysis location

Compositions,wt%

Ni Cr Co W Mo Fe Al Ti

B(sem-i

quanti tative)

Phases

Large whi te blocky

phase1

76.41 3.84 4.06 4.680.770.637.08 2.53-

Dendritic phase228.4917.55 3.4916.2619.300.85 2.38 1.68 6.20M3B2 Base in zone A372.677.32 5.26 4.92 1.680.67 5.68 1.80- + Base i n zone B470.988.70 5.50 5.16 1.870.83 5.26 1.70- + Base i n zone C571.469.30 5.61 4.07 2.260.62 4.19 1.76- + Small white blocky phase6 5.6319.18 1.1725.0947.480.160.18 1.127.16(Mo,W,Cr)B Bar-like phase78.9618.44 1.4746.2322.750.300.56 1.29 3.00(Mo,W,Cr)2B Small round phase88.8217.41 1.4641.4529.420.070.24 1.13 3.58(Mo,W,Cr)2B Base metal71.088.86 5.49 5.20 2.020.53 5.17 1.65- + 3

第2期 DD3单晶合金瞬间过渡液相扩散焊接头组织与性能

图3 1250 24h D1P 扩散焊DD3接头组织

(a)A 区焊缝;(b)A 区近缝区;(c)B 区焊缝;(d)母材

Fig.3 Micros tructures of DD3diffusion bonded joint wi th D1P,1250 24h

(a)bonding seam in zone A;(b)zone adjacent to the bonding seam in zone A;(c)bonding seam in zone B;(d)base

metal

图4 1250 36h D1P 扩散焊DD3接头组织

(a)接头金相;(b)焊缝;(c)母材

Fig.4 M icros tructures of DD3diffusion bonded joint wi th D1P,1250 36h

(a)joint;(b)bonding seam;(c)base metal

Mo 和Cr 复合碳硼化合物相2外,其他部分已获得与母材组织、成分基本一致的 + 双相组织, 沉淀相尺寸约为0.5~1.2 m 。经过24h 以上时间保温后,块状硼化物相消失,整个接头为与DD3母材相同的 + 组织(图5b,c),EDS 分析成分差别也很小。保温时间越长, 相沉淀析出越均匀、细小、弥散,这显然对接头性能是有利的。 由上可见,尽管D1F 中间层合金不含Al 和Ti,与基体成分差别比D1P 更大,但在同样规范下却更易得到与基体一致的接头组织,显示出非晶态箔材用于TLP 扩散焊的优越性。

2.3 DD3扩散焊接头持久性能

DD3合金TLP 扩散焊接头持久性能试验结果示于表3。由表3可以看到以下两点:(1)采用D1P 和D1F 中间层合金在1250 24h 规范下扩散焊接,并在焊后进行870 32h 固溶处理的DD3

合金接头的高温持久性能均达到或超过母材性能指标的90%,所有试样均断于母材标距部分,断口呈杯锥形韧窝状,断裂前有明显颈缩。同时也表明焊接热循环对母材性能产生了一定影响。(2)D1F 非晶态箔材中间层合金虽然不含强化元素Al 和Ti,但其扩散焊接的DD3接头持久性能与含Al 和Ti 的D1P 粉状中间层合金扩散焊接头相当,已达到DD3持久性能90%以上。这主要是由非晶态箔材特点所决定[3]

。首先与粉状材料相比,非晶态材料具有化学成分均匀,杂质含量少,纯度高等优点,焊接加热时熔化均匀,容易形成均匀焊缝;其次非晶态箔中间层合金在接头中的精确预置可保证获得填缝饱满和均匀的接头,而且其用量要比粉状少一倍以上(厚度仅0.04mm),大大减少或消除了接头出现脆性相的可能性,对基体影响也比较小;同时采用非晶态箔材中

4 航 空 材 料 学 报 第23卷

图5 D1F扩散焊DD3接头组织

(a)1250 4h;(b)1250 24h;(c)1250 36h

Fig.5 Microstructures of DD3di ffusi on bonded joint with D1F

(a)1250 4h;(b)1250 24h;(c)1250 36h

表3 DD3合金TLP扩散焊接头持久性能试验结果

T able3 Stress-rup ture p roperties of TLP diffusion bonded joints of DD3alloy

Sample No.Interlayer alloy Bonding condition Stress-rupture properties at980

Stress MPa Life h:min

Commen t

308 311

309 310 312 313D1P1250 24h

181

204

268:05Failure in the base metal

246:35Failure in the base metal

90:05Failure in the base metal

105:20Failure in the joint

113:05Failure in the base metal

106:25Failure in the base metal

1-11

1-12 1-16 1-17D1F

1250 24h181

1250 36h204

198:00Failure in the base metal

379:39Failure in the base metal

137:00Failure in the base metal

124:00Failure in the base metal

间层合金时,接头间隙小,母材与中间层合金元素之间扩散路径短,更易扩散焊均匀化,从而使最终形成的接头具有优异的组织和性能。

3 结 论

(1)D1P粉状中间层合金TLP扩散焊接头中存在明显的组织不均匀现象,经过1250 ,36h保温,这种不均匀现象才可消除,获得与母材组织一致的接头。

(2)D1F非晶态箔状中间层合金尽管其成分与母材差别比D1P粉状中间层合金大,但在同样规范下,更易得到与基体一致的接头组织。

(3)D1P和D1F中间层合金1250 ,保温24h 以上扩散焊接的DD3接头980 持久强度达到或超过母材的90%。

(4)对于DD3单晶合金TLP扩散连接,非晶态箔是中间层合金使用形态的最佳选择。

参考文献:

[1]ANTHONG F GIAMEI,RIC HARD W SALKELD,

CHARLES W HOGERS.Energy efficient engine high-pre-

ssures turbine single crystal vane and blade fabrication

technology report[R].NAS A-CR-165400.

[2]RAM DAROTIA.Ni Al alloys for high-temperature structural

applications[J].JOM,1991(44):44-49.

[3]张新平,等.非晶态钎料研究与应用进展[A].第八届

全国钎焊和扩散年会论文集[C].1995.33-37.

(下转第24页)

5

第2期 DD3单晶合金瞬间过渡液相扩散焊接头组织与性能

Simulation of the fracture behavior of inclusion -matrix

interface for particle reinforced composites

GUO Ran, SHI Hu-i ji, YAO Zhen -han

(Department of Engineering Mechanics,T singhua University,Beijing 100084,China)

Abstract :Based on Voronoi Cell finite element model,a new cell that can describe the debonding of matrix -inclusion interface is developed for particle reinforced metal matrix composites.With a re -mesh strategy,a simulation of fracture behavior of random distributional particle reinforced composites has been realized.A techniq ue of movi ng critical node is performed to obtain the effects of the in terface debonding on the microstructure and macrostructure of the materials.The process of progressive debonding and the variation of stress field are descri bed by the nu merical calculation program.The validity and precision of the model is verified by comparing the results obtained from an example of our model with that calculated by the commercial finite element package MARC.It is shown that this model has the advantage of calculating more complex structure of particle reinforced composites.

Key words :particle reinforced composites;inclusion -matrix interface;interface debonding;finite elemen t method * * * * * * * * * * * * * * * * * * * * * * *

(上接第5页)

Microstructures and properties of transient liquid phase diffusion

bonded joints of DD3single crystal superalloy

LI Xiao -hong 1,2

, ZHONG Qun -peng 1

, CAO Chun -xiao

2

(1.School of Materials Science and Engineering,Beijing University of Aeronautics &Astronautics,Beijing 100083,China; 2.Institute of

Aeronautical M aterials,Beijing 100095,China)

Abstract :The microstructures and the stress -rupture properties of the TLP diffusion bonded joints of DD3,a nickle -base single crystal su -peralloy,were investigated.Two interlayer alloys developed for DD3were employed:D1P,a powder alloy and D1F,an amorphous foil.The resul ts show that there existed the obvious microstructral inhomogeneity in the joint diffusion bonded wi th D1P,and it required a long time diffusion under high temperature to eliminate this inhomogeneity.However,when the DD3alloy was diffusion bonded with the amor -phous foil interlayer alloy,D1F,i t is easier to obtain the joint micros tructure identical to that of the base metal.Under proper bonding con -dition,the stress -rupture property at 980 of the diffusion bonded DD3alloy joints reached or surpassed 90%of that of the base metal.Key words :single crystal superalloy;TLP diffusion bonding;stress -rup ture property

24 航 空 材 料 学 报 第23卷

文件编号:TP-AR-L8424 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 钛及钛合金焊接工艺分 析正式样本

钛及钛合金焊接工艺分析正式样本 使用注意:该解决方案资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 随着科学技术的飞速发展和人们生活水平的不断提高,当前人们逐渐对钛合金焊接技术的应用重视起来。众所周知,钛和钛合金焊接工艺是我们在进行焊接工作中的重点焊接环节,因为钛的比强度相对较高,且钛的耐海水性以及耐低温性也比较高,与此同时,钛也具有无磁透声等和防抗击震动等优点。本文针对当前钛及钛合金焊接形状,对钛及钛合金具体焊接工艺进行详细分析和阐述,希望为我国焊接行业的发展贡献出一份力量。 广义来讲,钛及钛合金是以建筑结构材料形式产生的,同时由于钛及钛合金密度小以及抗拉强度相对

较高等特点现已倍受青睐。而在300摄氏度到500摄氏度的高温状态下,钛合金金属材料仍具有足够高的强度,并且钛及钛合金具有优良抗腐蚀性,被多用于船只建造。 钛及钛合金焊接工艺特点分析 工业纯钛的抗拉强度普遍偏低,要想使得工业纯钛强度达到标准要求,就得对其进行合金元素施加,对工业纯钛进行不同种类元素和不同数量元素的施加会使工业纯钛产生三种不同类型的钛合金。其中,Ti-230材质的钛合金较为常用,一般加力燃烧室滚动轴承通常是由相应支撑环组件和加强环焊接组件共同构成。 钛及钛合金焊接组织和钛及钛合金相关焊接缺陷详述 2.1.钛及钛合金焊接组织

硬质合金的焊接方法 硬质合金的性能主要有密度、矫顽力、硬度、抗弯强度。为改善现有硬质合金的质量,要进一步发展新技术、新工艺、新设备和新材料。在新的工艺和新的设备方面,最近发展起来的有喷雾干燥,搅拌球磨等。在改进现有和寻找新材料方面,主要有涂层硬质合金、细晶硬质合金。 那么硬质合金的焊接方法包括以下几点: 1、焊接式切削刀具结构应具有足够的刚性足够的刚性是以最大允许的外形尺寸以及采用较高强度的钢号和热处理来保证. 2、硬质合金刀片应固定牢靠硬质合金焊接刀片应有足够的固定牢靠程度,它是靠刀槽及焊接质量来保证的,故要根据刀片形状及刀具几何参数选择刀片镶槽形状. 3、认真检查刀杆。 在将硬质合金刀片焊接至刀杆上以前须要对刀片,刀杆进行必要的检查,首先应检查刀片支承面不能有严重弯曲.硬质合金焊接面不得有严重渗碳层,同时还应将硬质合金刀片表面及刀杆镶槽中的污垢进行清除,以保证焊接牢靠. 4、合理选用焊料 为了保证焊接强度,应选择合适的焊料.在焊接过程中,应保证良好的湿润性和流动性,并排除气泡,使焊接与合金焊接面充分接触,无缺焊现象. 5、正确选择焊接用熔剂 建议采用工业硼砂,在使用前应在烘干炉中进行脱水处理,然后进行碾碎,过筛去除机械杂物,待用. 6、选用网状补偿垫片 在焊接高钛低钴细颗粒合金及焊接长而薄的合金刀片时,为减少焊接应力,建议采用厚度为0.2--0.5mm的薄片或网孔径2--3mm的网状补偿垫片进行焊接. 7、正确采用刃磨方法 由于硬质合金刀片脆性较大,对裂纹形成敏感性强,所以刀具在刃磨过程中应避免过热或急冷,同时还要选择合适粒度的砂轮及合理的磨削工艺,避免产生刃磨裂纹,影响刀具使用寿命. 8、正确安装刀具 在安装刀具时,刀头伸出刀架的长度应尽量小,否则,容易引起刀具震动,从而损坏合金片. 9、正确重磨、研磨刀具 刀具使用达到正常磨钝时,必须进行重磨,重磨后的刀具,一定要用油石对刃口及刀尖圆角进行研磨,这样会提高刀具的使用寿命及安全可靠性.

铁铝铜钛合金的焊接方法 低碳钢含碳量少,塑性好,可以制备成各种形式的接头和构件。在焊接过程中,不容易产生淬硬组织,产生裂纹的倾向也很小,同时又不容易产生气孔,它是最好焊的材料。采用气焊、手工电弧焊、埋弧自动焊、气体保护焊等方法焊接低碳钢,都能获得良好的焊接接头。采用气焊时不要长时间加热,否则热影响区的晶粒容易变大。在接头刚度很大,周围气温较低时,应把工件预热到100~150℃,以免产生裂纹。 如何焊接中碳钢? 由于中碳钢含碳量较高,焊缝及其热影响区容易产生淬硬组织而造成裂纹,所以焊前应预热到300℃左右,并且焊后需要缓冷。它可以采用气焊、手弧焊及气体保护焊等方法施焊。焊接材料应选用结506、结507等抗裂纹性能比较好的焊条。 如何焊接铝及铝合金? 铝及铝合金在焊接中特别容易产生比重大、熔点高的氧化膜,这种氧化膜还能吸附大量的水分,因此在焊接中容易产生夹渣,熔合不好和气孔等缺陷,此外铝合金还容易产生热裂纹。焊接铝及铝合金可以采用气焊或手弧焊。但气焊热量不集中,铝传热很快,所以生产效率低,工件变形大,除薄板外很少采用。 目前大量采用交流氩弧焊的方法来焊接铝及铝合金,因为它热量集中,焊缝美观,变形小,有氩气保护,能防止夹渣和气孔。如采用手工电弧焊焊铝,适合4mm以上的厚板。所用焊条牌号为铝109、铝

209、铝309。它们都属盐基型焊条,稳弧性能不好,要求用直流反接电源。 如何焊接钛及钛合金? 钛是非常活泼的元素,在液态和高于600℃的固态下,极易和氧、氮、氢等气体作用,生成有害的杂质,使钛发生脆化。因此,钛及钛合金不能采用氧-乙炔气焊、手工电弧焊或其它气体保护焊,而只能采用氩弧焊,真空电子束焊和接触焊等方法。采用氩弧焊焊3mm以下的薄板,电源用直流正接、氩气纯度不低于99.98%,喷嘴要尽量靠近工件,焊接电流要小,焊接速度要快,焊后一般要进行低温退火处理,以改善结晶组织和消除焊接应力。 如何焊接铜及铜合金? 铜及铜合金的焊接有许多困难,因为它们的导热性特别好,所以容易造成焊不透和熔合不好等缺陷。焊后工件要产生较大的变形,焊缝及熔合区也容易产生裂纹和大量的气孔。接头的机械性能,尤其是塑性和韧性都低于母材。 焊接紫铜可以采用气焊,但效率太低、变形大,而且还要预热到400℃以上,劳动条件也不好。手工电弧焊可用铜107或铜227的焊条,电源用直流反接,电弧尽量压低,采用直线往返形运条法,以改善焊缝成形。 焊后锤击焊缝,以改善焊缝质量。若采用钨极氩弧焊,可获得高质量的焊接接头,并能减少焊件变形。焊丝用丝201,如用紫铜线T2,还要配用焊剂301.电源采用直流正接。焊接对工件和焊丝要认真清

前端的金刚石如何与后部的金属柄焊接,其焊接材料又是哪种材料 本篇文章来源于“中国金属加工在线”转载请以链接形式注明出处网址:https://www.doczj.com/doc/2e9161838.html,/zhidao/q/q32.htm 楼层: 1金刚石与后部金属柄的焊接通常是用火焰钎焊焊接的,其焊接材料采用铜基钎料,牌号可用HL105(型号BCu58ZnMn),钎剂可用硼砂或硼砂与硼酸的混合物.也许还有个事项得说明一下,就是最普遍的方法是采用气焊的方法. 回答者:beizhangnx - 操作员1级- 提交时间:2008-4-24 10:25:00 -------------------------------------------------------------------------------- 楼层: 2保护气体钎焊金刚石所用钎料为银铜钛合金,合金银、铜、钛的成份比例分别为 68.8%、26.7%和4.5%。保护气体为氩(95%)与氢(5%)的混合气体。焊接在如图3所示的半开放式腔体进行。钎焊工艺过程如下: (1)充分清除金刚石和金属基体表面上的氧化物; (2)在保护气氛加热基体及钎料,直至钎料熔化并均匀散布于基体的指定位置,然后冷却; (3)在基体的正确部位放置需焊接的金刚石,充入保护气体后重新加热至钎料熔化温度,再缓慢冷却至室温。采用钎焊法装卡金刚石刀头具有以下优点:焊接强度高,焊接面的剪切强度可达340MPa,可将重量仅为0.02克拉的金刚石刀头牢固地焊接在刀杆上;可在钎焊后对金刚石刀头再进行精磨,以保证刀具几何角度的加工精度;可使刀具前刀面高于刀杆,从而保证切屑排出顺畅,使切削过程及工件表面质量更加稳定可靠;可大幅度提高金刚石刀具的系统刚性。 本篇文章来源于“中国金属加工在线”转载请以链接形式注明出处网址:https://www.doczj.com/doc/2e9161838.html,/zhidao/q/q32.htm 硬质合金的焊接工艺现状与展望 作者:佚名文章来源:网上搜集点击数:359 更新时间:2008-1-5 19:21:50 硬质合金是一种以难熔金属化合物(WC、TaC、TiC、NbC等)为基体,以过渡族金属(Co,Fe,Ni)为粘结相,通过粉末冶金方法制备的金属陶瓷工具材料,它具有高强度、高硬度、高弹性模量、耐磨损、耐腐蚀、热膨胀系数小以及化学性质较为稳定等优点,广泛应用于 切削工具、耐磨零件、采矿与筑路工程机械等领域【1】。 硬质合金的材质脆硬、韧性差而且价格高,这些因素使其难以被制成大尺寸、形状复杂的构件加以应用,而硬质合金与钢体材质的焊接是弥补其不足的主要方法,合适可靠的焊接技术正在不断拓展它的应用范围。因此,欲更好更合理地应用硬质合金,必须了解

解决方案编号:YTO-FS-PD488 钛及钛合金焊接工艺分析通用版 The Problems, Defects, Requirements, Etc. That Have Been Reflected Or Can Be Expected, And A Solution Proposed T o Solve The Overall Problem Can Ensure The Rapid And Effective Implementation. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

钛及钛合金焊接工艺分析通用版 使用提示:本解决方案文件可用于已经体现出的,或者可以预期的问题、不足、缺陷、需求等等,所提出的一个解决整体问题的方案(建议书、计划表),同时能够确保加以快速有效的执行。文件下载后可定制修改,请根据实际需要进行调整和使用。 随着科学技术的飞速发展和人们生活水平的不断提高,当前人们逐渐对钛合金焊接技术的应用重视起来。众所周知,钛和钛合金焊接工艺是我们在进行焊接工作中的重点焊接环节,因为钛的比强度相对较高,且钛的耐海水性以及耐低温性也比较高,与此同时,钛也具有无磁透声等和防抗击震动等优点。本文针对当前钛及钛合金焊接形状,对钛及钛合金具体焊接工艺进行详细分析和阐述,希望为我国焊接行业的发展贡献出一份力量。 广义来讲,钛及钛合金是以建筑结构材料形式产生的,同时由于钛及钛合金密度小以及抗拉强度相对较高等特点现已倍受青睐。而在300摄氏度到500摄氏度的高温状态下,钛合金金属材料仍具有足够高的强度,并且钛及钛合金具有优良抗腐蚀性,被多用于船只建造。 钛及钛合金焊接工艺特点分析 工业纯钛的抗拉强度普遍偏低,要想使得工业纯钛强度达到标准要求,就得对其进行合金元素施加,对工业纯钛进行不同种类元素和不同数量元素的施加会使工业纯钛

硬质合金与钢的焊接 硬质合金是种高生产率的工具材料,是将高熔点、高硬度的金属碳化物粉末与黏结剂混合,用粉末冶金法压制成各种所需形状的工件。硬质合金与钢的焊接主要用于机械加工的刀具、刃具、模具、采掘工具和以耐磨作为主要性能的各种零部件,特点是可以节省大量的贵重金属,降低生产成本,提高零部件的使用寿命。 硬质合金工具在各工业部门已经得到广泛的应用,并收到了显著的效果。 1. 硬质合金的分类、用途及性能 硬质合金是金属碳化物粉末与钴的混合物,常用的金属碳化物是碳化钨、碳化钛、碳化铌和碳化钒等,均可使硬质合金具有高硬度和高耐磨性。硬质合金的黏结剂主要是金属钴或金属镍等,能保证硬质合金具有一定的强度和韧性。 1.1 硬质合金的分类及用途 (1)常用硬质合金的分类、成分及用途 我国常用硬质合金的分类、化学成分、使用性能及用途见表1。我国生产的硬质合金分为YT和YG两大类。YT类是由碳化钛、碳化钨和钴等组成,主要成分为WC、TiC和Co,多用于制作切削钢材的刀具。YG类是碳化钨和钴的合金,主要成分是WC和Co,多用于制造切削铸铁件、淬火钢、不锈钢等的刀具,以及用于制造各种硬质合金量具、模具、地质采矿和石油钻井用的采掘工具等。此外,还有YW类加入少量碳化钽或碳化铌等贵重金属碳化物的钛钨钴类硬质合金,用做切削特殊耐热合金材料的刀具。

表1 常用硬质合金的分类、化学成分使用性能及用途

(2)用于各类工具的硬质合金 另一种分类方法是将用于切削、采掘等用途的各类硬质合金分为金属瓷硬质合金和钢结硬质合金两类。 ①金属瓷硬质合金将难熔的金属碳化物粉末(如WC、TiC等)和黏结剂(如Co、Ni等)混合,加压成形,经烧结而成的粉末冶金材料。例如生产中应用最广泛的钨钴类硬质合金(YG3、YG6、YG8等)和钨钴钛类硬质合金(YT5、YT15、YT30等)。这类硬质合金的刀具耐高温、耐磨损,广泛用于制造量具、模具,也用于制造钎头、钻头等。

1.硬质合金 ?硬质合金是一种高生产率的工具材料,具有高硬度、高强度、耐磨损及良好的红硬 性等优异性能。用来制作刀具、模具、量具、采掘工具以及耐磨作为主要性能的各种零部件,在机械加工、地质勘探、矿山开采等工业领域得到广泛应用。 ?硬质合金价格昂贵且韧性差,使其难以生产较大尺寸、形状复杂的制品。而且许多 零件在使用时并不需要整体都用硬质合金制造,所以将硬质合金与韧性较好、强度较高、加工性能优异、廉价的钢连接起来具有重要的使用价值。 ?钎焊法是目前硬质合金与钢的主要焊接方法,近十年来,一些新的焊接方法如烧结 扩散焊、钨极惰性气体保护焊、激光焊等也在积极研究探索之中,将有可能在硬质合金的焊接中得到广泛的应用。 2.钎焊性 ?Ⅰ硬质合金的钎焊性是较差的。这是因为硬质合金的含碳量较高,未经清理的表面 往往含有较多的游离碳,从而妨碍钎料的润湿。此外,硬质合金在钎焊的温度下容易氧化形成氧化膜,也会影响钎料的润湿。因此,钎焊前的表面清理对改善钎料在硬质合金上的润湿性是很重要的,必要时还可采取表面镀铜或镀镍等措施。 ?Ⅱ硬质合金钎焊中的另一个问题是接头易产生裂纹。这是因为它的线膨胀系数仅为 低碳钢的一半,当硬质合金与这类钢的基体钎焊时,会在接头中产生很大的热应力,从而导致接头的开裂。因此,硬质合金与不同材料钎焊时,应设法采取防裂措施。 3.钎焊材料 硬质合金通常采用纯铜、铜锌和银铜钎料。 ?ⅰ纯铜:纯铜对各种硬质合金均有良好的润湿性,但需在氢的还原性气氛中钎焊才 能得到最佳效果。同时,由于钎焊温度高,接头中的应力较大,导致裂纹倾向增大。 采用纯铜钎焊的接头抗剪强度约为150MPa,接头塑性也较高,但不适用于高温工作。 ?ⅱ铜锌钎料:铜锌钎料是硬质合金最常用的钎料。为提高钎料的润湿性和接头的 强度,在钎料中常添加Mn、Ni、Fe等合金元素。例如B-Cu58ZnMn中就加有w(Mn)4%,使硬质合金钎焊接头的抗剪强度在室温达到300~320MPa:在320°C 时仍能维持220—240MPa。在B—Cu58ZnMn的基础上加入少量的Co,可使钎焊接头的抗剪强度达到350MPa,并且具有较高的冲击韧度和疲劳强度,显著提高了刀具和凿岩工具的使用寿命 ?ⅲ银铜钎料:银铜钎料的熔点较低,钎焊接头产生的热应力较小,有利于降低硬质 合金钎焊时的开裂倾向。为改善钎料的润湿性并提高接头的强度和工作温度,钎料中还常添加Mn、Ni等合金元素。例如B-Ag50CuZnCdNi钎料对硬质合金的润湿性极好,钎焊接头具有良好的综合性能。 4.焊前准备 ?①焊前应先检查硬质合金是否有裂纹、弯曲或凸凹不平等缺陷。钎焊面必须平整, 如果是球形或矩形的硬质合金钎焊面也应符合一定的几何形状,保证合金与基体之间有良好的接触,才能保证钎焊质量。 ?②对硬质合金进行喷砂处理,没有喷砂设备的情况下,可用手拿住硬质合金,在旋 转着的绿色碳化硅砂轮上磨去钎焊面上的氧化层和黑色牌号字母。如不去除硬质合

98 航空制造技术·2011 年第 23/24 期 FORUM OF THE YEAR 年度论坛 Liquid Phase ,TLP)扩散焊技术[6]研究,研制专用中间层,分析接头组织变化规律及其与接头强度的关系,实 现TLP 扩散焊技术在IC10合金导向叶片的工程应用。试验材料及方法选择1 试验材料试验材料选用Ni 3Al 基合金IC10,并采用定向凝固方法铸造, IC10合金的名义化学成分如表1所示。铸态IC10合金主要由γ相及 γ′相组成,在枝晶间的γ′相大多为0.1~0.3μm 的立方体形和尺寸大于10μm 的大块不规则形,枝晶干的γ′相尺寸为1~3μm 的不规则形和 0.1~0.3μm 的立方体形, γ相呈网状IC10合金TLP 扩散焊技术 中航工业北京航空制造工程研究所 侯金保 吴 松 滕俊飞 魏友辉中国人民解放军驻黎阳机械公司军事代表室 赵 科中航工业贵州新艺机械厂 雷 强 本文针对Ni 3Al 基合金IC10进行过渡液相扩散焊技术研究,研制专用中间层,分析接头组织变化规律及其与接头强度的关系,实现TLP 扩散焊技术在IC10合金导向叶片的工程应用。 TLP Diffusion Welding Technology of IC10 Alloy 航空科学技术的发展,促使航空发动机性能不断提高,具体体现在航空发动机朝高温、轻量化方向发展。目前用于制造航空发动机热端部件的高温合金无法满足高推比发动机耐温性能的要求,于是开展了Ni 3Al 基金属间化合物材料等新型高温材料的研究。由于Ni 3Al 金属间化合物原子的长程有序结构和原子间金 属键及共价键共存[1],使其具有熔点 侯金保 研究员,主要从事新材料和新结构 的钎焊与扩散焊技术研究和新焊料设计研制。申报国防专利4项,曾获国防科技进步三等奖、部科技进步二等奖和 三等奖。 高、密度小、抗氧化性好和耐温强度高等特性,在高性能航空发动机中有很好的应用前景。微量硼元素可显著提高Ni 3Al 的室温塑性,采用γ相可使Ni 3Al 的强度和韧性同时提高,高熔点元素 Mo、Co、W、Ta 等可对γ相和γ′相起固溶强化作用[2-3],现在研制出的Ni 3Al 基双相合金性能显著提高,达到了飞机发动机应用要求。如美国的NX-188、WAZ-20、IC163、IC164、IC72;俄罗斯的BKHA-4已用于武装直升机[4-5];我国研制的IC6合金用于某型发动机二级涡轮导向叶片,IC10合金将用于高推比发动机组联式涡轮导向叶片。本文针对Ni 3Al 基合金IC10进行过渡液相(Transient Co Al Cr Mo Ta Ti B Ni 8.0~11 6.0~8.0 5.0~8.0 1.5~5.0 1.0~4.00.5~2.0≤0.15 其余 表1 IC10合金的主要化学成分 %

硬质合金的焊接特点 硬质合金主要制造刀具、量具、模具、采掘工具已经整体刀具等双金属结构。切削部分为硬质合金,基体为碳素钢或低合金钢,通常为中碳钢。这类工件在工作时受到了相当大的应力作用,特别是压缩弯曲、冲击或交变载荷,要求接头强度高、质量可靠。硬质合金具有高硬度和耐磨性好的特点,但也存在脆性高、韧性差等缺点。 大部分硬质合金工具是采用焊接的方法相切在中碳钢或低合金钢基体上使用,焊接工艺与硬质合金的使用性能密切相关,焊接性能好坏直接影响到硬质合金的使用效果。 一般焊接的特点 硬质合金含有较高含量的碳化物和合金元素,虽然可以进行焊接加工,但焊接时容易出现组织和裂纹。必须采用有限的工艺措施,才能获得满意的焊接接头。生产中硬质合金与钢的焊接常用的方法有;氧 硬质合金与钢焊接时如有下的特点 线膨胀系数与焊接裂纹的关系 硬质合金的尺寸较小,一般是固定在一个比较厚大的钢支撑材料上使用。钎焊是把硬质合金和基体金属连接在一起的焊接方法。硬质合金的线膨胀系数(401~7.0*10)与普通钢的线膨胀系数相比差别很大,硬质合金只有钢为,线膨胀系数的差异是嵌缝冷却时产生很大应力,导致裂纹产生。 加热时硬质合金和钢都自由膨胀,但冷却时钢的收缩量比硬质合金大得多,此时焊缝处于手压应力的状态,而在硬质合金表面上则承受拉应力。如果残余应力大于硬质合金抗拉强度或抗裂性要求是,硬质合金的表面就可能产生裂纹,这是硬质合金钎焊是产生裂纹的最主要原因之一。 硬度与裂纹敏感性的关系 硬质合金的硬度与耐磨性和焊接裂纹敏感性成正比,硬质合金的硬度越高,钎焊时产生裂纹的可能性越大,而且一般精加工或超精加工所用的硬质合金,在钎焊时容易发生裂纹,根据不同牌号的硬质合金的硬度和强度大小可以判断硬质合金的焊接裂纹敏感性,其由差到好的排列顺讯如下:

钛合金焊接工艺 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

关键词:焊接;钛合金;焊丝;氩气;氩弧焊 摘要:本文阐述了钛及钛合金的材料特点及焊接性、并针对钛及钛合金焊接中易产生氧化、裂纹、气孔筹焊接缺陷,进行了焊接性试验。能过对钛及钛合金焊接工艺规范的不断摸索,以及对试验过程出现的问题的合理分析,总结出钛及钛合金焊接工艺特点及操作要领。 一、钛及钛的分类及特点 国产工业纯钛有TA1、TA2、TA3三种,其区别在于含氢氧氮杂质的含量不同,这些杂质使工业纯钛强化,但是塑性显着降低。工业纯钛尽管强度不高,但塑性及韧性优良,尤其是具有良好的低温冲击韧性;同时具有良好的抗腐蚀性能。所以,这种材料多用于化学工业、石油工业等,实际上多用于350℃以下的工作条件。根据钛合金退火状态的室温组织,可将钛合金分为三种类型:α型钛合金、(α+β)型钛合金及β型钛合金。α型钛合金中,应用较多的是TA4、TA5、TA6型的Ti-AI系合金和TA7、TA8型的Ti+AI+Sn合金。这种合金室温下,其强度可达到931N/mm2,而且在高温下(500℃以下)性能稳定,可焊性良好。β型钛合金在我国的应用量较少,其使用范围有待进一步扩大。 二、钛及钛合金的焊接性 钛及钛合金的焊接性能,具有许多显着特点,这些焊接特点是由于钛及钛合金的物理化学性能决定的。 1.气体及杂质污染对焊接性能的影响

在常温下,钛及钛合金是比较稳定的。但试验表时,在焊接过程中,液态熔滴和熔池金属具有强烈吸收氢、氧、氮的作用,而且在固态下,这些气体已与其发生作用。随着温度的升高,钛及钛合金吸收氢、氧、氮的能力也随之明显上升,大约在250℃左右开始吸收氢,从400℃开始吸收氧,从600℃开始吸收氮,这些气体被吸收后,将会直接引起焊接接头脆化,是影响焊接质量的极为重要的因素。 (1)氢是影响氢是气体杂质中对钛的机械性能影响最严重的因素。焊缝含氢量变化对焊缝冲击性能影响最为显着,其主要原因是随缝含氢弹量增加,焊缝中析出的片状或针状TiH2增多。TiH2强度很低,故片状或针状卫HiH2的作用例以缺口,合冲击性能显着降低;焊缝含氢量变化对强度的提高及塑性的降低的作用不很时显。 (2)氧的影响氧在钛的α相和β想中都有有较高的熔解度,并能形成间隙固深相,使用权钛的晶伤口严重扭曲,从而提高钛及钛合金的硬度和强度,使塑性却显着降低。为了保证焊接接应的性能,除了在焊接过程中严防焊缝及焊按热影响区发主氧化外,同时还应限制基本金属及焊丝中的含氧量。 (3)氮的影响在700℃以上的高温下,氮和钛发生剧作用,形成脆硬的氮化钛(riN)而且氮与钛形成间隙固溶体时所引起的晶格歪挪程度,比是量的氧引起的后果更为严重,因此,氮对提高工业纯钛焊缝的抗拉强度、硬度,降低焊缝的塑性性能比氧更为显着。 (4)碳的影响碳也是钛及钛合金中常见的杂质,实验表明,当碳含量为%时,碳因深在α钛中,焊缝强度极限有些提高,塑性有些下降,但不及氧氮的作用强烈。但是当进一步提高焊缝含碳量时,焊缝却出现网状TiC,其数量随碳含量

第!"卷!第#期!$$%年#月焊接学报 &’()*(+&,-)*-.&/0+/,)(1023,)4,)*&,&5&,-)6789!"!!)79# (:;<8!!!$$% 77G单晶合金过渡液相扩散焊工艺 李晓红!!毛!唯!!郭万林!!谢永慧 !北京航空材料研究院"北京!>$$$R%# 摘!要!对国内自行研制的第二代单晶合金33"的过渡液相扩散焊!&2U扩散焊#工 艺进行了研究$所采用中间层合金的主要成分与33"母材基本一致"同时加入一定量 的N作为降熔元素$试验结果表明"在文中的试验条件下"很难获得微观组织与33" 母材完全一致的&2U扩散焊接头$>!R$d%>!\规范扩散焊接头的连接界面"约一半 区域为与33"母材类似的)g)j组织"其它区域则为)固溶体基体上分布着不同形态 的硼化物"其R Q$d的持久性能接近母材性能指标的R$h$延长扩散焊保温时间至!# \"连接界面上的不均匀区域减少"其R Q$d及>>$$d的持久性能分别达母材性能指标 的R$h!>$$h和=$h!Q$h$ 关键词!单晶合金&&2U扩散焊&接头持久性能 中图分类号!&4#%"9R!!文献标识码!(!!文章编号!$!%B C B"$D!!$$%#$#C%>C$#李晓红 $!序!!言 33"是国内的第二代镍基单晶高温合金"具有高温强度高’综合性能好’组织稳定等优点$与第一代镍基单晶高温合金33B比"承温能力提高约#$d&与国外广泛应用的第二代单晶合金相比"拉伸性能’持久性能’抗氧化性能及耐热腐蚀性能等均达到甚至部分超过其水平"且因其含铼量低具有低成本的优势$该合金适合于制作>>$$d以下工作的’具有复杂内腔结构的燃气涡轮工作叶片等高温零件(>!B)$显然单凭铸造技术来制造具有复杂内腔的空心叶片是非常困难"甚至是不可能的"只有将铸造与焊接两种工艺相结合才能使其变为现实$单晶合金连接作为单晶高效气冷 组合式叶片制造过程中最重要的关键技术之一"国外已对此进行了较多研究"过渡液相扩散焊!&2U扩散焊#对单晶涡轮叶片的连接显示出明显的优势和可行性(#"%)$美国U f1公司已采用&2U扩散焊技术生产出了对开复合式的单晶叶片"并用于.>$$发动机上(#)$文中以国内研制的第二代镍基单晶高温合金33"为研究对象"对其&2U扩散焊接头组织与性能进行了分析研究$ >!试!!验 试验用母材为33"单晶合金"其成分及典型持久性能见表>(>"B)"标准热处理工艺如图>所示$ 表!!77G单晶合金的化学成分及技术标准规定的持久性能指标 5+63)!!=/*;/9#,#/19+1-,8;#’+39,.)99F.4;,4.);./;).,#)9/077G+33/8 化学成分!质量分数"h#>$$\的持久强度指标’>$$\%T U@ +;+7T71&@’K)_(8/E)

钛合金焊接通用知识

钛及钛合金 1 物理化学性能 良好的耐腐蚀性能(常温表面形成致密氧化膜),优于不锈钢10倍,在还原性介质中稍差,经氮化处理后增强;比强度大。 工业用量最大的是TC4,其次是工业纯钛和TA7。 纯钛抗拉强度350-700Mpa,伸长率20-30%,冷弯角80-130,具有良好的低温性能,线膨胀系数和热导率小,利于焊接。 钛合金中合金元素分类

工业纯钛在化学工业得到广泛应用,w(Pd)0.2%的钛-0.2Pd合金抗间隙腐蚀能力比工业纯钛好。 TA7(美国称ELI级)具有良好的超低温性能,ONH等间隙元素含量很低,可用于液氢、液氦贮箱和其他超低温构件。 钛合金分为α、β、α+β相,牌号分别为TA、TB、TC。 α型钛合金不能热处理强化,可进行退火消除残余应力; α+β型钛合金可热处理强化,代表合金TC4,淬火-时效处理比退火状态抗拉强度提高180Mpa,综合性能良好,广泛应用于航空航天工业,缺点是淬透性较差,不超过25mm,为此发展了高淬透性和强度略高的TC10。 TB2钛合金是近年研制的高强钛合金,属于亚稳β合金,强度高、冷成形性好、焊接性尚可。Ti-33Mo属于稳定β合金,耐腐蚀非常好。 常用钛及钛合金室温力学性能见表13-3 2 钛及钛合金的焊接性 2.1 间隙元素玷污引起脆化 钛是一种活性金属,常温下与氧生成致密的氧化膜而保持高的稳定性和耐腐蚀性。 540℃以上生成的氧化膜不致密,300℃以上快速吸氢,600℃以上快速吸氧,700℃以上快速吸氮,在空气中容易进行。必须对其焊缝及热影响区进行保护,焊接过程中,要求对其400以上区域进行保护。 O和N间隙固溶于钛,变形抗力增加,强度和硬度增加,塑性和韧性下降。 H含量增加,焊缝金属冲击韧度急剧降低,而塑性下降较少,氢化物引起脆性。 C间隙固溶于α型钛合金中,强度提高,塑性下降,超过溶解度时生成硬而脆的TiC,呈网状分布,易于引起裂纹,焊前应注意清理工件及焊丝上的油污。

硬质合金的焊接工艺现状与展望 高频感应钎焊,硬质合金钎焊,高频感应加热设备 硬质合金是一种以难熔金属化合物(WC、TaC、TiC、NbC等)为基体,以过渡族金属(Co,Fe,Ni)为粘结相,通过粉末冶金方法制备的金属陶瓷工具材料,它具有高强度、高硬度、高弹性模量、耐磨损、耐腐蚀、热膨胀系数小以及化学性质较为稳定等优点,广泛应用于切削工具、耐磨零件、采矿与筑路工程机械等领域【1】。 硬质合金的材质脆硬、韧性差而且价格高,这些因素使其难以被制成大尺寸、形状复杂的构件加以应用,而硬质合金与钢体材质的焊接是弥补其不足的主要方法,合适可靠的焊接技术正在不断拓展它的应用范围。因此,欲更好更合理地应用硬质合金,必须了解它的性能特点,根据其用途的不同而选择合适的焊接工艺。 1硬质合金的焊接性 由于与硬质合金相焊的基体材料一般是碳素钢,硬质合金与之相比具有较小的热膨胀系数和较低的热导率,因此焊接时容易出现以下问题: 1)焊接裂纹 硬质合金的热膨胀系数较小,一般为钢的1/2~1/3,硬质合金和钢材焊后由于不能同步收缩,会在焊缝区形成很高的残余应力,且在硬质合金上多为拉应力,由此导致硬质合金开裂。焊接应力是钎焊硬质合金时出现裂纹以及接头低应力断裂的主要原因【2】。 2)焊缝脆化 主要是在焊缝区形成M6C 型复合碳化物η相,其中M包含W、Fe、Co、Ni等元素,主要原因是硬质合金与钢进行焊接时,硬质合金中的碳向钢侧扩散,使硬质合金中含碳量降低而形成η相【3】。焊缝脆化导致接头的抗弯强度低。 3)气孔、夹渣及氧化 这主要是出现在钎焊接头中。当加热温度过高时,造成钎缝氧化及焊料成分的严重烧损;而加热温度偏低,则钎料流动性不好,形成虚焊,且焊缝内留有大量气孔和夹渣,以至严重降低焊缝强度【4,5】。 2硬质合金的焊接方法与工艺要素 由于硬质合金与碳素钢之间的物理性能相差较大,目前钎焊和扩散焊仍然是可行而又实用焊接方法。此外一些新的焊接方法如钨极惰性气体保护电弧焊(TIG),电子束焊(EBW),激光焊(LBW)等也在积极的研究探索之中,将有可能在硬质合金的焊接中得到应用。 2.1 钎焊 钎焊是一种传统且广泛应用的硬质合金焊接方法,它的工艺成熟可靠,依据加热方式的不同分以下一些工艺方法: 1)火焰钎焊

钛及钛合金焊接工艺分 析 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

钛及钛合金焊接工艺分析随着科学技术的飞速发展和人们生活水平的不断提高,当前人们逐渐对钛合金焊接技术的应用重视起来。众所周知,钛和钛合金焊接工艺是我们在进行焊接工作中的重点焊接环节,因为钛的比强度相对较高,且钛的耐海水性以及耐低温性也比较高,与此同时,钛也具有无磁透声等和防抗击震动等优点。本文针对当前钛及钛合金焊接形状,对钛及钛合金具体焊接工艺进行详细分析和阐述,希望为我国焊接行业的发展贡献出一份力量。 广义来讲,钛及钛合金是以建筑结构材料形式产生的,同时由于钛及钛合金密度小以及抗拉强度相对较高等特点现已倍受青睐。而在300摄氏度到500摄氏度的高温状态下,钛合金金属材料仍具有足够高的强度,并且钛及钛合金具有优良抗腐蚀性,被多用于船只建造。 钛及钛合金焊接工艺特点分析 工业纯钛的抗拉强度普遍偏低,要想使得工业纯钛强度达到标准要求,就得对其进行合金元素施加,对工业纯钛进行不同种类元素和不同数量元素的施加会使工业纯钛产生三种不同类型的钛合金。其中,Ti-230材质的钛合金较为常用,一般加力燃烧室滚动轴承通常是由相应支撑环组件和加强环焊接组件共同构成。

钛及钛合金焊接组织和钛及钛合金相关焊接缺陷详述 2.1.钛及钛合金焊接组织 工业纯钛焊接组织和α钛合金组织二者在常温之下的显示状态为单相,但是二者的冷却速度却存在着很大不同,因为其会根据不同的冷却速度进行锯齿状组织生成和针状组织生成。机械性能相对于母材而言并不会发生较大变化,并且其具体焊接性能也非常良好。一般而言,α+β钛合金是从相关β相中加以冷却分解出来的,而在此过程中形成正规马氏体,但α'相数量和α'相形式都是按照钛及钛合金组成和钛及钛合金冷却速度加以进行细节变化的。我们应该知道,当α'相有所增加时,钛及钛合金延伸性以及钛及钛合金韧性就会受其影响而降低,此时Ti-6Al-4V 的焊接性能也会有所下降,虽然β稳定元素钒含量已经处在5%以上。需要强调的是,当马氏体温度低于室内温度时,此时焊接部位始处于亚稳定β相,所以可以确定焊接性能并不会劣化,但是由于元素过多所造成的影响,延伸性性能会在一定程度上得以降低。 2.2.钛及钛合金焊接缺陷分析 钛及钛合金通常会受到O元素和N元素以及C元素等影响致使污染状况发生且会出现脆化,在常温状态下钛及钛合金的状态比较稳定,但温度

第27卷 第2期2006年2月 焊接学报 TRANS ACTI O NS OF THE CH I N A W ELD I N G I N STI T UTI O N Vol .27 No .2 February 2006 TP304H /12C r1MoV 异种钢管的瞬时液相扩散连接 井晓天1 , 陈思杰 1,2 , 卢俊峰1, 李辛庚 3 (1.西安理工大学材料科学与工程学院,西安 710048;2.河南理工大学材料科学与工程 学院,河南焦作 454000;3.山东电力研究院,济南 250002) 摘 要:用Fe N i CrSi B (A )合金作中间层,氩气保护,对12Cr1MoV 珠光体耐热钢和 TP304H 奥氏体不锈钢管进行了瞬时液相扩散连接。用正交试验的方法研究了工艺参 数对接头组织和性能的影响,分析了T LP 连接接头的显微组织、断口形貌、力学性能和元素分布,确定出了合适的连接工艺参数。研究结果表明,连接温度1240℃,等温凝固时间3m in,压力4MPa 时,接头的强度最高达到590MPa,其断口呈韧性断裂特征。关键词:TP304H /12Cr1MoV;异种钢管;瞬时液相连接;显微组织 中图分类号:TG151.1 文献标识码:A 文章编号:0253-360X (2006)02-97-05 井晓天 0 序 言 火力发电机组随着各个部位工作温度的不同, 相应地使用了不同化学成分和组织结构的钢材,因此必然会遇到异种钢的焊接问题。其中许多部件及管道采用了12Cr1MoV 耐热钢与TP304H 不锈钢的异种钢接头。12Cr1MoV 钢热强性和持久塑性较高,由于碳及合金元素含量较多,淬硬敏感性较大,在焊件刚性及接头应力较大时,易产生冷裂纹。TP304H 是经固溶处理后供货的,其组织为单相奥氏体,具有高的抗蚀性、抗蠕变性和综合力学性能;但在450~850℃温度区间长时间停留,易发生晶间腐蚀。12Cr1Mo V 与TP304H 焊接时,因接头化学成分的不均匀导致组织的不均匀,从而最终影响到接头的持久强度。同时,在熔焊过程中,焊缝容易出现硬脆的马氏体组织,珠光体侧冷裂纹倾向较大。另外,由于两种钢的线膨胀系数相差很大,焊接时会产生较大的残余应力,在循环温度下工作时,容易产生 疲劳裂纹[1] 。瞬时液相扩散连接(简称T LP )是一 种先进的连接技术[2] ,主要是针对沉淀硬化合金开发的。液相扩散焊接头强度高、没有明显的界面和焊接物残留。其特点是焊接温度低,母材不熔化,可焊接异种材料,变形小,强度接近母材,高温性能好, 设备投资及焊接成本远低于高能束焊(激光焊、电子束焊)。目前,液相扩散连接已不仅局限于原先的镍基超耐热合金焊接领域,特别是在新材料(如先进陶瓷,复合材料,氧化物弥散强化耐热合金)的 制备、连接、修复等方面潜力很大[3~6] 。根据异种钢连接的实际需要,作者研究了12Cr1MoV 与TP304H 的T LP 扩散连接工艺。 1 试验材料和方法 T LP 焊接试验在瞬时液相扩散焊机上进行,采 用高频感应加热,氩气保护,压力设定为4~15MPa 。力学性能试验机采用W ES -600W 万能试验机,拉伸试验按国家标准G B 2651-89《焊接接头拉伸试验方法》进行,弯曲试验按国家标准G B 2653-89《焊接接头弯曲及压扁试验方法》进行。接头合格的标准为拉伸试验在母材断裂,面弯和背弯的弯曲角180°。并对试样及断口用光学显微镜OM 、扫描电镜SE M 和电子能谱EPS 进行金相、形貌及微区成分分析。试验材料为12Cr1MoV 和TP304H 钢管,试样连接端面精车。钢管的化学成分及试验中间层成分见表1,钢管规格和力学性能见表2。正交试验采用3因素3水平(见表3)。 表1 12C r1MoV 、TP304H 钢管和非晶中间层的化学成分(质量分数,%) Tab l e1 C hem i ca l com po s iti o n s o f 12C r1MoV /TP304H s tee l a nd i n se rti ng m e ta l 钢种 C Si Mn P S N i Cr Mo V B Fe 12Cr1MoV 0.120.200.550.0350.0350.10 1.100.30 0.23 —其余TP304H 0.11 0.29 1.12 0.023 0.022 9.9818.73——— 其余FeN i CrSi B (A ) —6~11 ——— 28~32 1-5 —— 6-10其余 收稿日期:2004-11-27

钛及钛合金的焊接 一、前言 随着我国经济的快速发展,钛合金材料得到广泛应用。但由于钛合金是一种化学性质非常活泼的金属,在高温下对氧、氢和氮等气体具有极大的亲和力,特别是在钛焊接过程中,这种能力伴随着焊接温度的升高更为强烈。实践证明,焊接时如果对钛合金与氧、氢和氮等气体的吸收和溶解不加以控制,无疑会给钛合金焊接接头的施焊过程带来了极大的困难。 二、钛的特性对钛焊接的影响 1)氧和氮的影响。氧和氮间隙固熔于钛中,使钛晶格畸变,变形抗力增加,强度和硬度增加,塑性和韧性却降低,焊缝中含焊氧、氮是不利的,应设法避免。 2)氢的影响。氢的增加会使钛的焊缝金属冲击韧性急剧下降,而塑性下降少许,氢化物会引起接头的脆性。 3)碳的影响。常温下,碳以间隙形式固溶于钛中,使强度增加,塑性下降,但不如氧、氮明显,碳量超过溶解度时生成硬而脆的TiC,呈网状分布,易产生裂纹,国标规定钛其钛合金中碳含量不得超过 0.1%,焊接时,工件及焊丝的油污能增加碳含量,因此焊接时需清理干净。 三、钛及钛合金的焊接性 1)气孔的产生。钛及钛合金焊接时最常见的缺陷是气孔,主要产生在熔合线附近。氢是形成气孔的重要原因,在焊接时由于钛吸收氢的能力很强,而随着温度的下降氢的溶解度显著下降,所以溶解于液态金属中的氢往往来不及逸出形成气孔。 2)接头的脆化问题。在常温下,钛与氧反应生成致密的氧化膜,从而使其具有高的化学稳定性与耐腐蚀性。在施焊过程中,焊接温度高达5000~10000℃,钛及其合金与氧、氢和氮发生快速反应。据试验,钛合金在施焊过程中,温度在300℃以上时能快速吸氢,450℃以上时能快速吸氧,600℃以上时能快速吸氮。而当熔池中侵入这些有害气体后,焊接接头的塑性和韧性都会发生明显的变化,特别是在882℃以上,接头晶粒严重粗大化,冷却时形成马氏体组织,使接头强度、硬

瞬时液相扩散焊接学科历史文化的当代价 值 摘要:科技是第一生产力,科技的进步与材料学科的发展息息相关。材料领域中的先进连接技术在航空、航天、汽车制造、工业制造等领域有着举足轻重的地位。任何工业设备的制造过程都不可能完全来源于铸造技术,焊接技术在对工件的装配过程中起着至关紧要的作用。本文主要阐述了河南理工大学,金属物理冶金研究所,在焊接领域中的瞬时液相扩散(TLP)管道技术的历史文化背景和当代应用价值,以及TLP技术在的发展历史和当代发展趋势新。 关键词:科技创新;材料工程;瞬时液相扩散焊接 1 引言 近代以来,人类文明得到了巨大进步,这些大多要归功于于科学不断完善、工程技术的不断创新、进步。随着社会的发展进步,我们的生活也发生了翻天覆地的变化。各种各样的大型机械设备和应用环境的变化,对我们的材料的使用性能和服役条件提出了更高的要求。以此同时,有机材料、无机材料、金属材料的发展,对科技创新的需求也是越来越高。金属材料方向作为材料学中的一大重要分支,又可细分为四大学科,包括铸造学科、锻压学科、模具学科以及焊接学科。本人的研究生课题是,先进连接技术TLP管道焊接[1],是近些年来投入到生产应用中的先进技术。对各种异种难焊材料,有着巨大的焊接技术优势,在实际生产应用中有着举足轻重的作用。 2 瞬时液相扩散焊接技术的历史文化 早在上世纪70年代瞬时液相扩散焊已经成功应用于Ni基高温合金领域的连接。随着近代工业的飞速发展,对新材料的需求越来越高,在现代材料结构中,不仅需要对大量同种材料进行焊接,有时也需要对异种金属材料进行焊接。瞬时液相扩散焊是一种适用于难焊材料连接的焊接技术。具有高效、节能、焊接质量好、自动化程度高、操作方便、焊接过程无弧光、无毒害、处于静态、焊机可移动等特点。一些难熔材料以及异种材料在物理性能、化学性能、元素性质等方面有显著差异,采用常规焊接方式(如焊条电弧焊、埋弧焊、等离子弧焊、气体保护焊、电