第三章二水物湿法磷酸工艺计算第一节物料及热量计算

(一)工艺计算基础数据

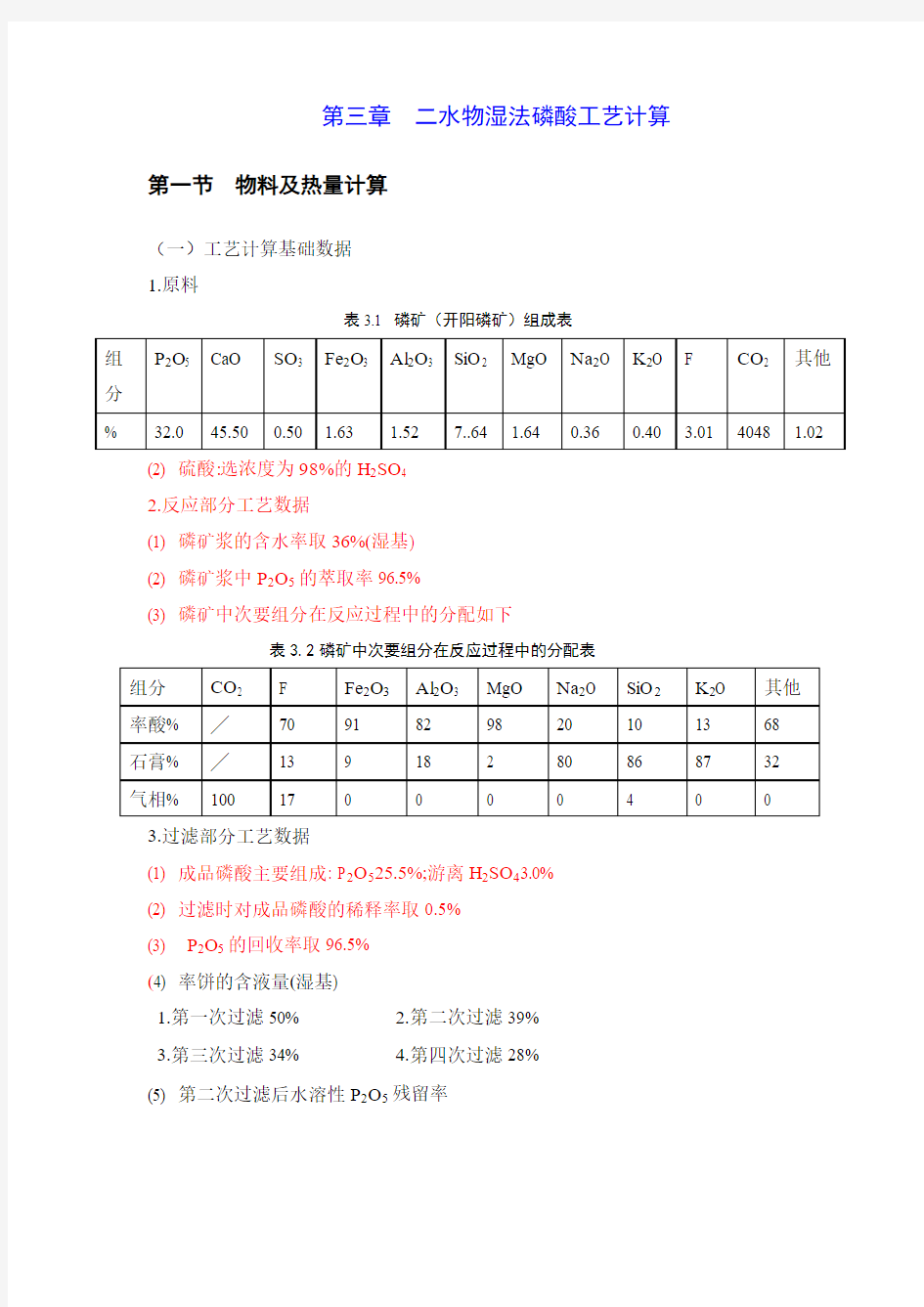

1.原料

表3.1 磷矿(开阳磷矿)组成表

(2) 硫酸:选浓度为98%的H2SO4

2.反应部分工艺数据

(1) 磷矿浆的含水率取36%(湿基)

(2) 磷矿浆中P2O5的萃取率96.5%

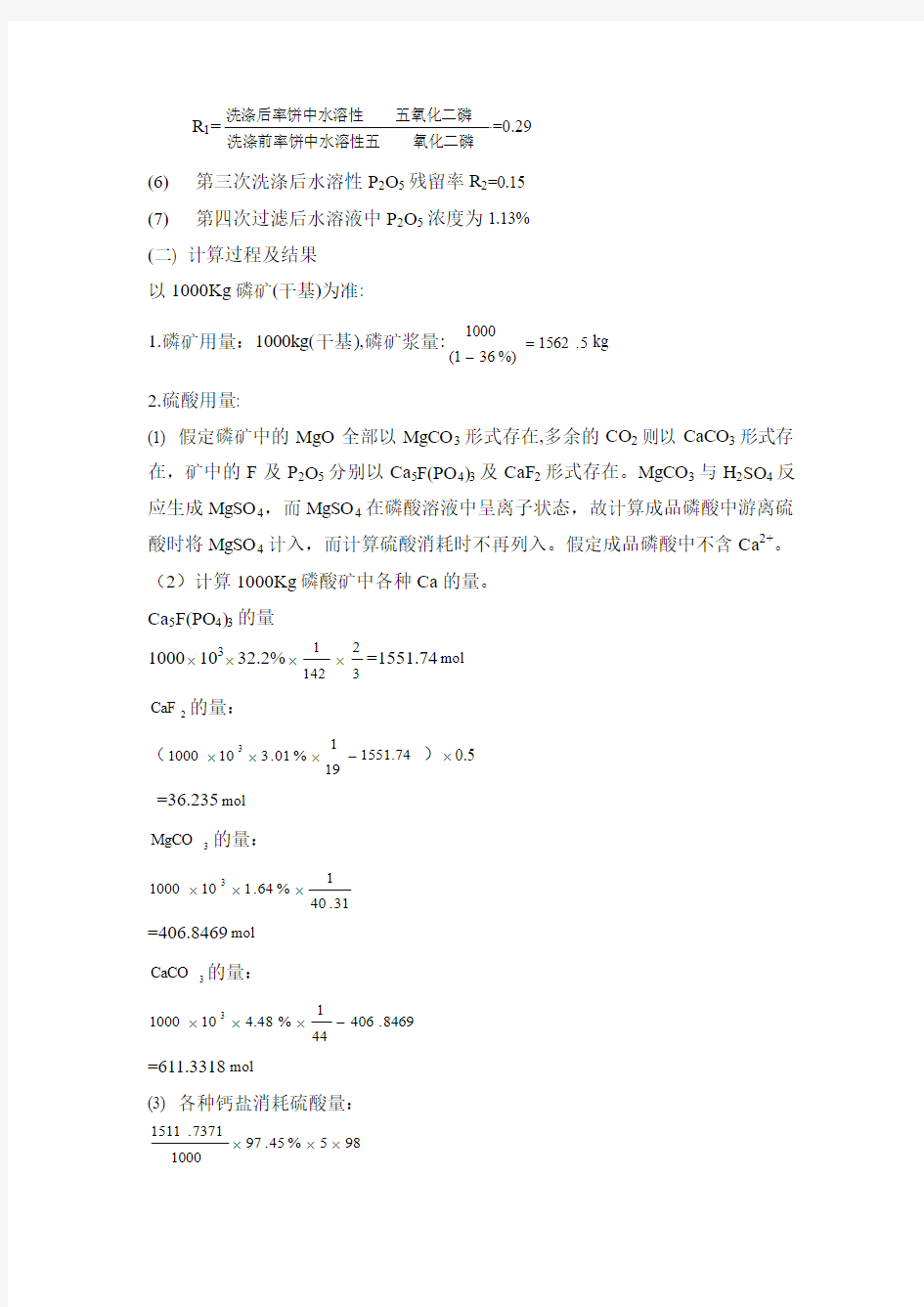

(3) 磷矿中次要组分在反应过程中的分配如下

表3.2磷矿中次要组分在反应过程中的分配表

3.过滤部分工艺数据

(1) 成品磷酸主要组成: P2O525.5%;游离H2SO43.0%

(2) 过滤时对成品磷酸的稀释率取0.5%

(3) P2O5的回收率取96.5%

(4) 率饼的含液量(湿基)

1.第一次过滤50%

2.第二次过滤39%

3.第三次过滤34%

4.第四次过滤28%

(5) 第二次过滤后水溶性P2O5残留率

R 1=氧化二磷

洗涤前率饼中水溶性五

五氧化二磷洗涤后率饼中水溶性 =0.29

(6) 第三次洗涤后水溶性P 2O 5残留率R 2=0.15 (7)

第四次过滤后水溶液中P 2O 5浓度为1.13%

(二) 计算过程及结果 以1000Kg 磷矿(干基)为准:

1.磷矿用量:1000kg(干基),磷矿浆量:5

.1562%)

361(1000=-kg

2.硫酸用量:

(1) 假定磷矿中的MgO 全部以MgCO 3形式存在,多余的CO 2则以CaCO 3形式存在,矿中的F 及P 2O 5分别以Ca 5F(PO 4)3及CaF 2形式存在。MgCO 3与H 2SO 4反应生成MgSO 4,而MgSO 4在磷酸溶液中呈离子状态,故计算成品磷酸中游离硫酸时将MgSO 4计入,而计算硫酸消耗时不再列入。假定成品磷酸中不含Ca 2+。 (2)计算1000Kg 磷酸矿中各种Ca 的量。 Ca 5F(PO 4)3的量 1000?103?32.2%?

142

1?

3

2=1551.74mol

2CaF 的量:

(1551.74

19

1%01.31010003-???)?0.5

=36.235mol

3

MgCO

的量:

31

.401%64.11010003

?

??

=406.8469mol

3

CaCO

的量:

8469

.40644

1%4.481010003

-?

??

=611.3318mol

(3) 各种钙盐消耗硫酸量:

98

5%45.971000

7371.1511???

=721.8620kg

2CaF 的消耗量:

5511

.3981000

2353.36=?kg

3

CaCO

消耗量:

59.91105

981000

611.3318=?kg

(4)成品酸中的游离硫量

08206

.32%6.96%9.227.4%

145%.97%2.321000=???

??kg

(5)磷矿中含SO 3折算成H2SO 4量 6150

.69880

1%54.01000=??

?kg

(6)消耗硫酸总计

810.7907

6.6150-32.0820659.91053.55118620.721=+++kg

折算成93%的H2SO 4为 : 8180

.871%

9317907.810=?

kg

折算成SO 3的量为:

1810.790780661.8699

98

?

?=kg

2.成品磷酸组成: (1)成品磷酸中个组分量

P 2O 5=0520.311%6.96%2.321000=??kg SO 3=8747

.268098

1%9.2%

4.271%6.96%2.321000=??

??

??kg

Fe 2O 3=8330.14%91%63.11000=??kg Al 2O 3 =464.12%82%52.11000=?? kg SiO 2=.

7%10%64.71000=??kg

K 2O=5200.0%13%40.01000=??kg Na 2O=7200.0%20%36.01000=??kg MgO=0720.16%98%64.11000=??kg F=0700.21%70%01.31000=??kg

其他=1000 1.02%68%26.9360??=kg (2)总磷酸量:2263

.1135%

4.270520

.311=kg

(3)成品磷酸中水的计算

在磷酸中的水可以分为自由水和结合水两种,结合水的计算采用阴阳离子平衡方法。

非金属和其他氧化物:52O P SO 3 SiF 4 F 等。

金属及其他氧化物:Fe 2O 3 Al 2O 3 MgO Na 2O K 2O 等。

判断F 与Si 是否平衡,首先判断磷酸中F 与Si 是否平衡,如果是Si 过量,则酸中F 以SiF 62-的形式存在,多余的Si 以SiO 2的形式存在,如果是F 过量,则酸中Si 全部以 SiF 62-的形式存在,多余的F 以F -形式存在。

F SiO M :M 2

=1146

.019

07.211

.6064

.7=<0.1667 说明F 过量。

阴离子组 物质的量:

P 2O 5 =1430

.1136142

10520.311=??

kmol

SO 3=26719

.0280

18747.6=??kmol

SiO 2=2542

.0260.1

1

7.64=??kmol

F=[21.07-(

19

61

.6064.7??)]3462

.0119

1=??

kmol

小计:13.1430+0.6719+0.2542+0.3462=14.4153kmol 阳离子组物质的量: Fe 2O 3=5597.0615918330.14=??kmol Al 2O 3=7332.0610214640.12=??kmol MgO=7974

.0231

.401

072.16=??

kmol

假设Na 2O 及其他物质的量均用Na 2O 的值代替

2470

.0262

1)936.67200.0(=??

+kmol K 2O=01104

.022

..9415200.0=??

kmol

小计:0.5597+0.7332+0.7974+0.2470+0.01104=2.3483 kmol 结合水量:(14.4153-2.3483)603

..108182

1=??

kg

由于在计算干物质时以氧原子代替SiF 62-、F -等形式等量的氧为: SiO 2→SiF 6→O

03394.21

.14216)1.1421

.6016400.7(=?

??

kg

F→O 7697

.22

19116)1961

.6016400.70700.21(=??

????

-kg 小计 :2.03394+2.7697=4.8036 kg 总干物质的量:

311.0520+26.8747+14.8830+12.4640+7.6400+0.7200+0.5200+16.0720+21.0700+6.9360+108.6030-4.8036=521.9811 kg

自由水量:1135.2263-521.9811=613.2452 kg (4)成品磷酸组成:

表3.3成品磷酸组成表

以上合计 102.51 调整-2.51,总计100 调整后成品磷酸的组成:

表3.4调整后成品磷酸的组成表

4.磷石膏组成

(1)磷石膏的组成量(kg ) CaO=60.455%56.451000=?

P 2O 5=()948.10%6.961%2.321000=-??

SO 3=()0805

.6418098

159.91055511.38620..721=??+++

Fe 2O 3=4670.1%90%63.11000=?? Al 2O 3=736.2%18%52.11000=?? SiO 2=7040.65%86%64.71000=?? Na 2O=88.2%80%0361000=?? MgO=3280.0%2%64.11000=?? K 2O=4800.3%87%40.01000=?? F=913.3%13%01.31000=??0 其他=2640.3%32%02.11000=?? 结晶水()4862

.28821898

159.91053.5511721.8620=???

++

(2)干物质中扣除与F 相当的氧的物质的量为:

F→O 6476K g

.12

191169130.3=??? (3)干物质总两量为:

455.6000+10.9480+641.0805+1.4670+2.7360+65.7040+2.8800+0.3280+3.4800+3.9130+3.2640+288.4862-1.6476=1478.1756 kg (4)磷石膏的组成

表3.5磷石膏的组成表

以上合计100.1,调整-0.1,总计100

表3.6调整后的磷石膏组成

5.反应料浆量

反应后磷酸料浆中固体含量即干物质总量为1478.1756kg. 已知料浆含固量为33%所以料浆量:

32

.4479%

331756

.1478=kg

6.反应过程中排出气体的量,排出气体含CO 2、HF 、SiF 4和H 2O 。各组分的量分别为:CO 2:8000.44%48.41000=?kg SiF 4:2883

.51041

.601%4%64.71000=????kg

HF

:3180Kg

.120]41

.601%4%64.7100019

1%17%01.31000[=???

??-?

??)()(

反应槽排出的水与闪蒸冷却蒸发水的计算,假定其总和为S kg 7.回磷酸量及其组成:

对反应槽进行物料衡算,则有回磷酸量+磷矿浆量+硫酸量=磷酸料浆量+反应过程中排出的气体量+闪蒸冷却水量+反应槽蒸发水量

回磷酸=4479.32+(44.80+5.2883+1.318)+S+1562.5-871.818=2096.4083+S 8.磷酸料浆反应热

(1)Ca 5F(PO 4)3 +5H 2SO 4 +2H 2O = 5CaSO 4.2H 2O + 3H 3PO 4 + HF +Q 1

Q 1 = 140.6 KJ / mol

(2)CaF 2 +H 2SO 4 + 2H 2O = CaSO 4.2H 2O + 2HF + Q 2 Q 2 = -110.24 KJ / mol (3)HF +1/6 SiO 2 = 1/6 H 2SiF 6 + 1/3 H 2O + Q 3 Q 3 = 61.25 KJ / mol (4)Fe 2O 3 +2H 3PO 4 = 2FePO 4 + 3H 2O + Q 4 Q 4 = 47.07 KJ / mol (5)Al 2O 3 +2H 3PO 4 = 2AlPO 4 + 3H 2O +Q 5 Q 5 = 71.09 KJ / mol

(6)、CaCO 3 + H 2SO 4 + H 2O = CaSO 4.2H 2O + CO 2 + Q 6

Q 6 = 34.68 KJ / mol

(7)、MgCO 3 + H 2SO 4 = MgSO 4 + CO 2 ↑+ H 2O + Q 7

Q 7 = -42.92 KJ / mol

(8)、SiO 2 + 4HF = SiF 4 + 2H 2O + Q 8

Q 8 = 126.30 KJ / mol

(9)、1000kg 磷矿中各组分的物质的量 ①、Ca 5F(PO 4)3 :5

43

Ca F(PO )M =1511.7371 mol

②、CaF 2 :2

C aF M =36.2353mol

③、MgCO 3 :3

MgCO M =406.8469mol

④、CaCO 3 :3

C aC O M =611.3318mo

⑤、Fe 2O 3 :2

3

Fe O M =102.0664mol

⑥、Al 2O 3 :2

3

A l O M =149.0196mol

⑦、生成SiF 4 所消耗SiO 2 的量为:

2SiO M =5.2883×103 ×

1

104

= 63.5606 mol ; ⑧、生成H 2SiF 6 所消耗HF 的量由于磷酸中 HF 过量,故以SiO 2 的量计算H 2SiF 6 的量为:

H F M =7.4600×103

×160.1

=127.1215mol ; (10)、反应热:

Q =8

i i i=1

Q M ?∑ = 241901.1667kJ ;

9.硫酸的稀释热

假如在反应过程中加入反应器的浓硫酸先稀释到料浆液相的硫酸根浓度,然后再与磷矿反应。

(1) 稀释热计算公式: 7953

.176.747923

.176.74Q +-

+=

n n n n

试中Q _稀释热mol J K

n 1_稀释前水与硫酸的摩尔比

n 2_稀释后水与硫酸的摩尔比

(2) 已知成品磷酸中SO 42-为 2..9%,过滤操作时磷酸中P 2O 2浓度被稀释到

0.5%,故磷酸料浆液相中的SO 42-浓度为:

%

9529.2%

4.27%

5.0%4.27%9.2=+?

(3) 已知成品磷酸中含自由水52.53%,磷酸料浆液相中含自由水为: 50%.4527.4%0.5

52.53%)-(1-52.53%=?

(4)4098.098

%9318%7n 1==

8912

.8398

%

9529.21850%

.45n 2==

(5)93%H 2SO 4稀释到2.9529%

H 2SO 4的稀释热为:mol

KJ 3027.597953

.14098.04098

.076.747923.18912.83912

.8376..74Q =+?-

+?=

mol KJ 3027.59=

Kg KJ 1296.605100098

3027

.59=? 10.热损失

(1)反应槽热损失

热辐射系数:a

r t t ta t E

h -+-

+=04

4

0100

)

273(100

)

273(76.20

试中:h r _热辐射系数h m KJ 2℃ E _黑度(一般取0.9) t 0_容器表面温度(取50℃) t a _环境温度(取15℃)

15

50)

100

27315(

)100

27350[(

9.076.20h 4

4

r -+-+?=

21.3782)35

7971.68845.108(9.076.20=-?h

m .KJ 2

.℃

(2)给热系数

直立面计算公式:2748.15)1550(28.6)t t (28.6h 41

41

a 0c 1

=-?=-?=h m .KJ 2.℃ 水

平

面

计

算

公

式

:

3799.21)1550(79.8)t t (79.8h 41

41a 0c 2=-?=-?=h m .KJ 2.℃

反应槽盖及槽壁热损失:辐射热+对流给热 槽盖面积F 1=2

2

9896m

.107)

2

11.7259

(

3.14=?

槽壁面积F 2=22476m .1634315.47295.1114.3=??

热损失:Q = h r×(F 1 + F2 )×(t 0 - t a )+h c 1F 2×(t 0 - t a )+ h c 2 F 1 ×(t 0 - t a ) =21.3782×(107.9896+163.2476)×(50-15)+15.2748×107.9896×(50-15)+21.3799 ×163.2476 ×(50-15)=382840.5001 KJ /h=20861.3099 kJ /(1000kg 矿) 11. 热平衡 (单位:kJ/1000kg 矿) (1) 输入热量

磷矿浆显热:41234.3750 kJ 硫酸显热: 48547.1853 kJ 回磷酸显热:315939.2129+150.705 S 搅拌产生热:23809.4090 kJ 反应热: 241901.1667kJ 稀释热: 490633.452 kJ 总和:1162064.8810+150.705S kJ

料浆带出显热:2.218 ×4479.32×(77-15)=615978.1691kJ 热损失:20861.3099kJ 则总和为: 636839.4790kJ

冷却器系统及反应槽尾气移走的热量为:

1162064.8810+150.705S-636839.429=525225.4201+150.705S kJ 12. 料浆真空冷却蒸发水量

取小时料浆真空冷却量/小时过滤料浆量=20,则真空冷却料浆量为: 磷矿干基量:15000027.4%

11

18.3517

300

24132.296.6%

???

=??

磷矿浆量:

18.351728.6745136%

t h =-

反应料浆量:3

128.67454479.321052.6943

1562.5

???=

则真空冷却水量为:352.6943201053.8860m h ?= 料浆经真空冷却系统温度降低2.6度时移走的热量为:

3

1053.8860 1.56102.218 2.69480977.644kJ h ???=

=

9480977.644516626.6720100018.3517

kJ kg

=矿

77℃时水的蒸发潜热为2316.42.kJ kg H O 料浆真空冷却系统蒸发的水量为:

516626.6720

223.03002316.4

kg

=

反应槽尾气带走的热量为:

525225+150S-516626.6702=8598.7319+150.750S 其中2CO HF SiF 4带走的热量为:

150.705S+8598.7319-2214.5650=6384.1669+150.705S 又空气带走的热量

进入反应槽时空气的状态参数:

温度15度 相对湿度为70%.大气压力为90.24kpa,饱和空气的压力为1.71 kpa 经计算得空气的湿焓值为36.2645kJ

反应槽的空气状态参数: 温度62度,相对湿度75%,大气压力为90.24kpa,空气的饱和真汽压为21.9760kpa.

经计算空气的湿焓值为37.7788kJ 进入反应槽的干空气量为:

150.7056384.166999.52124215.919537.778836.2645

S S kg

+=+-

由空气带走的水分量为:

(99.5212S+4215.9195)?(0.009011-0.008410)=0.02981S+2.5338 真空蒸发和反应槽尾气蒸发的水量之和S 223.03+0.05918S+2.5338=S 解得S=239.9104 即真空蒸发的水量为223.03kg 尾气带走的水量为: 239.9104-223.03=16.8804kg

13. 第一次过滤

(1)过滤机给料量:4479.32kg

(2)过滤机给料量中的固相量:1478.1756kg (3)从料浆中分离出的液相量:

(4479.32-1478.1756)-[1478.1756×

()

1

50%150%?-]=1522.9688kg

(4)滤布带入水量

1522.9688×(0.5%+27.4%)×

127.4%

-1522.9688=27.7914kg

(5)第一次过滤后滤饼含液量:

1478.1756×

50%(150%)

-=1478.1756kg

(6)第一次过滤滤液总量

1522.9688+27.7914=1550.7602kg

其中成品磷酸量为:1135.2263kg

并入回磷酸的量为:1550.7602-1135.2263=415.5339kg

(7)滤饼中液相P 2O 5浓度为27.4%,滤饼中可溶性P 2O 5量为:

1478.1756×(27.4%+0.5%)=412.4110kg

14. 第二次过滤

(1)由第一次过滤来的固相量:1478.1756kg

由第一次过滤来滤饼中的液体量:1478.1756kg 去第三次过滤的固体量:1478.1756kg 去第三次过滤的液体量: 1478.1756×

1139%

-×39%=954.0631kg

回磷酸量:2096.4083+S=2096.4083+239.9104=2336.3187 kg 第二次过滤的滤液量:2336.3187-415.5339=1920.7848 kg (2)对第二次过滤作物料平衡得到一洗滤液量

1478.1756+954.0631+1920.7848-1478.1756-1478.1756=1396.6723 kg (1) 对第二次过滤作P 2O 5平衡:

对反应槽进行P 2O 5平衡可以得回磷酸中P 2O 5含量:

()()14479.321478.175627.4%0.5%100032.2%97.45%22.41%

2336.3187

-?+-???

=????则第二次过滤液中P 2O 5浓度为:

()12336.318722.41%415.533927.4%21.33%

1920.7848

?-??

=

第一次过率后滤饼液相中含可溶性 P 2O 5量为412.4110 kg 第二次过滤带出滤液的P 2O 5量:

2336.3187×22.41%-412.4110×27.4%=410.5684 kg

设第二次过滤时滤饼中带出的可溶性P 2O 5量为y ,第一次带入的P 2O 5量为x

412.4110410.5684x y

+=+

因为以知磷矿的分解率以的P 2O 5回收率,则在磷石膏排渣中可溶性P 2O 5量为:

()1000

32.2%

97.45%96.6%2.737

??-= kg 则可计算到第二次过滤后滤饼中含有可溶性P 2O 5量为:

2

1

11112.737 2.72762.91950.29

0.15

y R R =?

?=?

?

=kg

(R 1=0.29 R 2=0.15)

由 412.411410.568x y +=+得x=61.0769 kg

一洗液的P 2O 5浓度为:

61.0796

100%4.373%

1396.6723

?=

去第三次过滤的操作的滤饼中可溶性P 2O 5浓度为:

62.9195

100%6.595%

954.0631

?=

15. 第三次过滤

(1)由第二次过滤来的固相量:1478.1756kg

由第二次过滤来滤饼中的液体量:954.0631kg 第三次过滤滤液量(一洗液):1396.6723kg 去第四次过滤的固体量:1478.1756kg 去第四次过滤的液体量:11478.175634%785.2808134%

?

?=-kg

(2)二洗液量

1396.6723+1478.1756+785.2808-1478.1756-954.0631

=1227.89kg

(3)对第三次过滤作P 2O 5平衡

由第二次过滤带入可溶性P 2O 5量为:62.9195kg

由第二次洗液带入P 2O 5量x kg 第三次过滤滤液带出P 2O 5:61.0796kg 第三次过滤饼中带出可溶性P 2O 5为y 则:62.919561.0769x y +=+

0.2918.246762.9195

y

y ==

所以 16.4041x =kg

因此二洗液的P 2O 5浓度为:

16.4041 1.336%

1227.8900

=

去第四次过滤的滤饼中可溶性P 2O 5浓度为:18.2467 2.324%

785.2808

=

16. 第四次过滤

(1)由第三次过滤来的固相量:1478.1756kg

由第三次过滤来滤饼中的液体量:785.2808kg

加入的洗涤水量x ,去排渣系统的固相量:1478.1756kg 去排渣系统的液相量:

11478.175628%574.8461128%

?

?=-kg

第四次过滤的滤液量(二洗液):1227.89kg 因此,洗涤水量:

x=1478.1756+574.8461+1227.89-1478.1756-785.2808 =1017.4553 kg

排渣时磷石膏中可溶性P 2O 5量为2.737kg ,折算成液相P 2O 5浓度为:

2.737

0.4761%

574.8461= 即排出的磷石膏滤饼中液相含可溶性P 2O 5的浓度为:0.4761%

表3.7湿法磷酸物料平衡表

表3.8湿法磷酸系统热量衡算表

表3.9 五氧化二磷平衡表

第二节 设备计算

1. 反应器(同心圆多桨单槽) (1) 磷酸产量 :d

t 500300

150000

(2)

料

浆

流

量

:

15000011110004479.3284.8814t 300

24

1099.4066

1000

?

??

??

=

(3) 料浆密度为:331.5610kg m ? (4) 反应时间:5.5h (5)

料浆体积流量:

3

84.881454.4112m

h

1.56

=

反应槽有效容积为:3V 54.4112 5.5299.2616m =?=

(6)

反应槽由同心圆单槽以及料浆真空冷却密封槽,过滤机给料槽和调

整 槽组成,其中同心圆单槽体积占69%,其余占31%;

(7) 单槽体积为:299.2616×69%=206.4905m 3 (8) 设隔墙及挡墙占容积约110m 3;

(9) 设同心圆单槽中直径为D 有效,高度为H ,取H/D=0.25,则 (10)有效容积为:206.4905+110=

4

π

D 2H=

4

π

×D 2×0.3D=0.1963D 3

解得D=11.7259m ;H=2.9315m

(11)自由度空间取1.5m ,则反应槽总高度为:2.9315+1.5=4.4315m ; (12)同心圆单槽内筒直径d 取d/D=0.3333,则d=3.9082m 2. 搅拌器

(1)单槽尺寸:直径Φ=11.7259m ,内筒直径Φ=3.9802m ,槽高为4.4315m ,料浆深度约3.6m ;

(2)搅拌桨的布置,将全槽分为9个搅拌区,其中外筒布置8台桨、中心筒布置1台桨。

(3)桨型选择及功率计算 ① 平板桨:

上述9台搅拌桨全部选用平板桨但在加矿区域要求搅拌强度大,则选择45度平板桨,在2#、3#、4#、5#、6#、7#、8#、区域选用32°平板桨,搅拌强度次之,以满足工艺上要求,在9#区域选用32°平板桨,搅拌强度再次之。

某研究单位拥有标准模型桨叶,并且有关类似工艺的功率参数,在计算时,则选取该参数进行计算。 对一号桨:

表4.10号搅拌桨参数

计算公式:

53

3

2122222

2222

2111111

1

11

11D n Z r D

n Z r N N N D n Z r D n Z r ---????????-=+ ? ? ? ?????????

式中:N 1=0.041, D 1=0.23, n 1=180, Z 1=1, γ1=1.57, D 2-1=1.36 D 2-2=1.10, n 2=58, Z 2-1=2, Z 2-2=1, γ2=1.57 代入公式求得N 2=23.2628kw 对2#、3#、4#、5#、6#、7#、8#桨

表4.11(2~7号)搅拌桨参数

公式同上,式中N 1=0.033, D 1=0.23, n 1=200, Z 1=1, γ1=1.478, D 2-1=1.238,, D 2-2=0.812, n 2=70, Z 2-1=2, Z 2-2=1, γ2=1.57。

代入公式求得N 2=12.9567kw

对于9#桨:

表4.12 9号搅拌桨参数

公式同上,

式中N1=0.033, D1=0.23, n1=200, Z1=1, γ1=1.57, D2-1=1.131 D2-2=0.796, n2=66, Z2-1=2, Z2-2=1, γ2=1.57。

代入公式求得N2=7.4084kw

(4)、磷酸搅拌器的功率

N=23.2682+12.9567×7+7.4084

=121.3735kw

3. 转台式过滤机

(1)每天产量500t

(2)设计时取过滤强度为:5t/(d,m2)

(3)需过滤面积:500100

m2

5

(4)过滤机设计富余系数1.25

(5)过滤机设计有效面积:100×1.25=125m2

酱腌菜生产许可证审查细 则 High quality manuscripts are welcome to download

酱腌菜生产许可证审查细则 一、发证产品范围及申证单元 实施食品生产许可证管理的酱腌菜是指以新鲜蔬菜为主要原料,经淘洗、腌制、脱盐、切分、调味、分装、密封、杀菌等工序,采用不同腌渍工艺制作而成的各种蔬菜制品的总称。 酱腌菜的申证单元为1个。在生产许可证上应当注明获证产品的名称即酱腌菜。生产许可证有效期为3年,其产品类别编号为:1601。 二、基本生产流程及关键控制环节 (一)基本生产流程。 原辅料预处理→腌制(盐渍、糖渍、酱渍等)→整理(淘洗、晾晒、压榨、调味、发酵、后熟)→ 灌装→灭菌(或不灭菌)→ 包装 (二)关键控制环节。 1.原辅料预处理:将霉变、变质、黄叶剔除。 2.后熟:掌握适宜时间,避免腌制时间不当导致亚硝酸盐超标。 3.灭菌:主要控制灭菌的温度及灭菌的时间以及包装容器的清洗和灭菌。 4.灌装:注意灌装时样品不受污染。 (三)容易出现的质量安全问题。 1.食品添加剂超范围或超量使用。 2.亚硝酸盐超标。 3.微生物指标超标。 三、必备的生产资源 (一)生产场所。

对于生产酱腌菜的企业,应具备原辅材料及包装材料仓库、成品仓库、洗瓶间(仅有软包装的企业不适用)、腌制车间、分选车间、灭菌灌装封盖车间、包装车间等满足工艺要求的生产场所。 直接购买咸坯的生产企业可减少腌制车间。 (二)必备的生产设备。 1.原料清洗设施(不锈钢、瓷砖贴面水槽或清洗机);2.腌制设施(腌制容器,材质为不锈钢、陶瓷、水泥池内壁涂聚酰胺环氧树脂涂料,应防腐、易清洗);3.分选台(不锈钢、瓷砖贴面);4.切菜设备(视产品情况而定,可用切菜机);5.半自动、自动洗瓶机(仅适合瓶装酱腌菜);6.灭菌设备(无灭菌过程的不适用);7.包装设备(如真空封盖机,真空包装机等半自动、自动包装线、包装机、打包机、生产日期打印装置、计量称重设备等)。 直接购买咸坯的生产企业必须具备3~7的设备。 四、产品相关标准 GB2714-2003《酱腌菜卫生标准》;GH/T1011-1998《榨菜》;GH/T1012-1998《方便榨菜》;SB/T10215-1994《酱渍菜》;SB/T10216-1994《盐渍菜》;SB/T10217-1994《酱油渍菜》;SB/T10218-1994《虾油渍菜》;SB/T10219-1994《糖醋渍菜》;SB/T10220-1994《盐水渍菜》;SB/T10221-1994《糟渍菜》;备案有效的企业标准。 五、原辅材料的有关要求 企业生产酱腌菜所用的蔬菜、水果原料应该新鲜、无霉变腐烂,所使用的原辅材料必须符合国家标准、行业标准的要求,原辅材料中涉及生产许可证管理的产品必须采购有证企业的合格产品。

磷酸生产工艺 一、热法磷酸 热法是用黄磷燃烧并水合吸收所生成的P4O10来制备磷酸,热法磷酸的制造方法,主要有: 1.完全燃烧法(叉称一步法) 将电炉法制磷时所得的含磷炉气直接燃烧,此时不仅磷氧化为五氧化二磷,一氧化碳也被氧化: 反应放出大量的热,由于磷酸酐有强烈的腐蚀作用,此反应热实际不能利用,燃烧后的气体必须冷却。以保证磷酸酐完全吸收。 由于气体温度高,磷酸酐与水作用时首先生成偏磷酸(HPO3),冷却后再转化成为正磷酸: 此法由于热能利用差,在工业上未被采用。 2.液态磷燃烧法(又称二步法) 二步法有多种流程,在工业上普遍采用的有两种:第一种是将黄磷燃烧,得到五氧化二磷用水冷却和吸收制得磷酸,此法称为水冷流程。第二种是将燃烧产物五氧化二磷用预先冷却的磷酸进行冷却和吸收而制成磷酸,此法称为酸冷流程。这里简要介绍酸冷流程,见图4-7。

将黄磷在熔磷槽内熔化为液体,液态磷用压缩空气经黄磷喷咀喷入燃烧水合塔进行燃烧,为使磷氧化完全,防止磷的低级氧化物生成,在塔顶还需补充二次空气,燃烧使用空气量为理论量的1.6~2.0倍。 在塔顶沿塔壁淋洒温度为30~40℃的循环磷酸,在塔壁上形成一层酸膜,使燃烧气体冷却,同时P2O5与水化合生成磷酸。 塔中流出的磷酸浓度为86%~88%H3PO4,酸的温度为85℃,出酸量为总酸量的75%。气体在85~110℃条件下进入电除雾器以回收磷酸,电除雾器流出的磷酸浓度为75%~77%H3PO4,其量约为总酸量的25%。 从水化塔和电除雾器来的热法磷酸先进入浸没式冷却器,再在喷淋冷却器冷却至30~35℃。一部分磷酸送燃烧水化塔作为喷洒酸,一部分作为成品酸送储酸库。 3.优先氧化法 在454~532℃条件下,与理论量120%~130%的空气混合,使磷蒸气和磷化氢氧化,而CO仅氧化了5.6%~7%,然后用稀磷酸吸收磷酸酐制成热法磷酸。此法尚未工业化。 4.水蒸气氧化黄磷法 用铂、镍、铜作催化剂,焦磷酸锆或偏磷酸铝作载体,在600~800℃温度下用水蒸气氧化黄磷制得磷酸并副产氢气。 此法尚未用于工业生产。 5.窑法磷酸 美国西方化学研究公司为进一步减少电耗,研究在以油燃料的旋转窑中(而不是在电炉中)用磷矿石、焦炭和硅石的混合物生产热法磷酸(简称KPA)。图4-8为旋转窑的示意图。在旋转窑中有两个性质完全不同的区域。在底层的还原区中球状的反应物料用碳将磷矿石中磷还原并升华出磷蒸气;在固体层上的转窑空间为氧化区,在这里升华的磷蒸气被氧化燃烧成五氧化二磷,再将含P2O5的热炉气送入吸收装置冷却吸收成热法磷酸。碳还原磷酸钙所需的反应热和反应温度(1600℃),由磷氧化燃烧所产生的热

少量十二水合磷酸氢二钠干燥脱水可行又便利方法 本人为配用于pH仪校正的标准缓冲溶液中pH为6.86的缓冲溶液,按国标要求,将磷酸氢二钠与磷酸二氢钾干燥,但磷酸氢二钠为是有十二个结晶水的。 无水的一时又买不到。在115度3小时干燥结果,发现磷酸氢二钠结成一块。很 硬。不好称量。 查文献后,发现磷酸氢二钠在35℃时就可脱5个水。但效果不好,时间较长。为此将方法作一下改进后,发现效果很好。成品是白色粉末,很松,又利天 平的称量。 干燥记录对比试验 样品1、2(1-是经乙醇浸泡后抽干处理先摊在滤纸上;2是直接取少量放入称量 瓶中),后同时放入烘箱中 备注 时间起温度1 时间止温度2 耗时 (min) 9:35 9:22 35 20 正常(1好于2)鼓风、门略开9:22 35 9:30 40 10 正常(1好于2)鼓风、门略开9:30 40 9:50 50 20 正常(1好、2开始发粘)鼓风、9:50 50 10:0 79 20 正常(1好、2变液移走)鼓风、关门10:80 10:10 80 20 正常(1好、2变液移走)鼓风、关门10:10 80 10:30 100 20 正常(1好移入称量瓶)鼓风、关门10:30 100 13:30 115 180 正常(1好、可行)实验看出1可行,2不行,不然低于40度要延长烘干时间。 按下操作方法: 取30g左右的十二水合磷酸氢二钠放入200ml的烧杯中,用少量的无水乙醇浸泡; 1小时左右,(要盖上盖子),抽滤干,将其放在滤纸上,放置几分钟,以除去部 分乙醇后,可放入烘箱,略稀开烘箱门,开烘箱并打开鼓风,按35℃20分钟, 40℃10分钟,50℃20分钟,关上烘箱门,80℃40分钟,100℃20℃,115℃180 分钟。即可。结束后放入干燥器中备用。 注::本法仅用于制备少量缓冲溶液时用,烘干开始初期,要注意尽量将剩余的 少量乙醇赶跑掉。避免起火。 本法仅为需配制pH为6.86的标准缓冲溶液,又仅有十二水合磷酸氢二钠时用。

湿法磷酸生产原理及生产方法的选择 摘要 目前国内外磷酸的生产工艺主要有“热法”和“湿法”两种。二者相比较,湿法磷酸的工艺特点是产品成本相对较低,但是质量较差,且对磷矿的品位和杂质含量都有较高的要求,尽管如此,二水物法还是得到了广泛的应用,目前国际上制备工业磷酸主要采用湿法。二水物法湿法磷酸生产工艺的研究开发和反应槽、过滤机等主要设备设计技术的日臻成熟和完善,为二水物法湿法的大规摸工业化生产打下了坚实的基础。 在二水物法湿法磷酸生产过程中,由于磷矿与硫酸的反应速率与磷矿的细度密切相关,因此矿浆送入反应槽之前磷矿石一般需经过粉碎(中碎)和研磨(细碎)两个工序。湿法研磨流程短、生产能力大,这就加快萃取工序的反应速度。湿法磷酸生产过程中,制得粒大、均匀、稳定的二水物和α半水物硫酸钙结晶,便于过滤分离和洗涤干净是十分重要的问题。 关键词:湿法磷酸,二水物法

一湿法磷酸生产的基本原理 工业上制取磷酸的方法有两种:一种是用强无机酸(主要用硫酸)分解磷矿制得磷酸,称湿法磷酸,又称萃取磷酸,主要用于制造高效肥料;另一种是在高温下将天然磷矿中的磷升华,而后氧化、水合制成磷酸,称为热法磷酸,主要用于生产工业磷酸盐、牲畜和家禽的辅助饲料。本设计主要讨论湿法磷酸。 1.1 湿法磷酸生产的基本原理 用酸(硫酸、硝酸、盐酸等)分解磷矿制得的磷酸统称湿法磷酸,而用硫酸分解磷矿制取磷酸的方法是湿法磷酸生产中最主要的方法。即用硫酸处理天然磷矿 [主要成分为3Ca(PO 4) 2 ?CaF 2 ]分解,生成磷酸溶液及难溶性的硫酸钙沉淀。其 总化学反应式如下: Ca 5F(PO 4 ) 3 +5H 2 SO 4 +5nH 2 O===3H 3 PO 4 +5CaSO 4 ·nH 2 O+HF 实际上,反应分两步进行。第一步是磷矿和循环料浆(或返回系统的磷酸)进行顶分解反应,循环的料浆中含有磷酸且循环量很大,磷矿首先溶解在过量的磷酸溶液中生成磷酸一钙: Ca 5F(PO 4 ) 3 +7H 3 PO 4=== 5Ca(H 2 PO 4 ) 2 +HF↑ 这一步称为预分解。预分解是防止磷矿粉直接与浓硫酸反应,避免反应过于猛烈而使生成的硫酸钙覆盖于矿粉表面,阻碍磷矿进一步分解,同时也防止生成难于过滤的细小硫酸钙。 第二步为上述的磷酸一钙料浆与稍过量的硫酸反应生成硫酸钙结晶与磷酸溶液: Ca(H 2PO 4 ) 2 +5H 2 SO 4 +5nH 2 O===5CaSO 4 ·nH 2 O+10H 3 PO 4 硫酸钙可以三种不同的水合结晶形态从磷酸溶液中沉淀出来,其生成条件主要取决于磷酸溶液中的磷酸浓度、温度以及游离硫酸浓度。根据生产条件的不同, 可以生成二水硫酸钙(CaSO 4·2H 2 O)、半水硫酸钙(CaSO 4 · 2 1 H 2 O)和无水硫酸钙 (CaSO 4)三种,故上述CaSO 4 ·nH 2 O中的n可以等于2、 2 1 或0。相应地生产中有

中文名磷酸氢二钠 英文名sodium hydrogen phosphate 别名磷酸二钠 二盐基性磷酸钠 磷酸氢二钠(食用级) 磷酸氢二钠,无水 磷酸氢二钠无水 磷酸二钠(无水) 无水磷酸氢二钠 DSP 磷酸氢二钠(无水) 英文别名Disodium hydrogen phosphate Sodium phosphate,dibasic Disodium hydrogen phosphate,edible disodium orthophosphate di-sodium hydrogen orthophosphate di-Sodium Hydrogenphosphate Disodium Monohydrogen Orthophoshate disodium monohydrogen phosphate Disodium Monophosphate disodium phosphoric acid Phosphoric acid, disodium salt Sodium acid phosphate dibasic sodium phosphate Sodium monohydrogen phosphate sodium monohydrogen phosphate (2:1:1) Sodium Phosphate Dibasic SODIUM PHOSPHATE REAGENT GRADE DIBASIC soda phosphate DSP Disodium Phosphate Di-Sodium Phosphate Sodium Phosphate, Dibasic Anhydrous phosphoric acid, sodium salt (1:2) Disodium hydrogen phosphate anhydrous Disodium Hydrogenorthophosphate CAS 7558-79-4 EINECS 231-448-7 化学式Na2HPO4 分子量141.958 inchiInChI=1/2Na.H3O4P/c;;1-5(2,3)4/h;;(H3,1,2,3,4)/q2*+1;/p-2 熔点243-245 °C 水溶性>=10 g/100 mL at 20℃ 产品用途用作软水剂、织物增重剂、防火剂,并用于釉药、焊药、医药、颜料、食品工

湿法磷酸的工艺研究进展 毛常明刘晶晶陈学玺 <青岛科技大学山东青岛 266042) 摘要:本文介绍了以磷矿为生产原料的硝酸法、盐酸法、硫酸法等湿法磷酸生产工艺,并对其工艺进行了说明和比较。突出了湿法磷酸生产中的除氟问题。指出了湿法磷酸产生磷石膏废物将是制约湿法磷酸生产的主要环节。 关键词:磷矿;湿法磷酸;氟;磷石膏 The development of study on wet-process phosphoric acid technology MAO Chang-ming LIU Jing-jing CHEN Xue-xi 酱腌菜的生产工艺 蔬菜是人们日常生活必须的副食品之一,但在自然条件下很容易受微生物的侵害而腐败变质。长期以来,蔬菜的生长受季节和地区条件的限制,市场上经常出现淡旺季。为解决这一问题,我国劳动人民在长期的生活实践中,发明创造了许多蔬菜加工贮藏的方法。随着人们生活水平的提高,蔬菜的加T.E不再是单纯的保鲜,更重要的是满足人们生活水平提高后对口感、营养与安全等方面的需求。因此,现代的蔬菜加工应在广泛收集和弘扬中国优秀传统蔬菜加工工艺的基础上,加以不断创新,才能受到消费者的青睐。 1.传统酱腌菜生产工艺 酱菜的品种很多,风味、口感各异,但是传统酱腌菜的制作过程、操作方法基本一致,都是先将蔬菜 腌成半成品,切制成形,然后再进行酱制工艺。 (1)酱腌菜生产工艺流程 蔬菜→腌制→切制成形→脱盐→当脱水→酱制(甜面酱或大豆酱,使用过2次的酱)第1次倒菜酱制(放入使用过1次的酱内)水→加入脱盐环节第2次倒菜酱制(放入上等好的酱内酱制)第3次倒菜酱制 →成品。 (2)酱腌菜的制作预先腌制好经贮藏的蔬菜食盐含量较高,需经脱盐工艺处理,以降低食盐的含量。根据蔬菜的品种及酱菜的要求,将咸蔬菜切制成不同的形状(有的品种不需要切制)。用清水浸泡,将菜坯中的食盐含量降低至质量分数为10%以下时,经适当的脱水处理,进行酱制。传统的酱菜生产工艺是将 处理后的菜坯装入布袋,放入甜面酱(或豆酱)进行酱制。酱制过程中需要经过3次倒菜。一般经1个月 的酱制过程即为成品。 (3)酱菜制作注意事项采用机械切菜时,应保持刀片的锋利,否则会使菜坯表面粗糙,光泽度较差, 同时产生碎末,造成浪费。 菜坯脱盐时,应采用少加水的方法,以水没过菜坯为佳。及时搅拌,当菜卤中的食盐含量达到平衡时及时换水。夏季天热时,应注意菜坯的食盐变化,要及时进行脱水酱制。防止因食盐含量过低,而产生杂 菌污染,使菜坯发黏或产生异味。 菜坯经适当脱水后要及时酱制。为提高酱菜的风味、口感,节约酱的用量,一般采用套用酱酱制的方法。每次使用的酱连续套用3次。即第1次酱制菜坯放入使用过两次的酱内酱制,使其脱卤,将菜坯中的不良气味渗出;第2次酱制,将第1次倒菜后的菜坯放入使用过1次的酱内酱制。使酱中残存的有效成分渗入菜坯,并继续将菜坯中的菜卤置换出来;第3次酱制,将经第2次倒菜后的菜坯放入上等好的酱内酱制。此时菜坯中的菜卤大部分已渗出,并有部分酱汁中的有效成分渗入,当菜坯中渗透的有效成分与酱中 的有效成分达到平衡时酱制过程结束。 菜坯人酱后应及时倒菜。切制好的蔬菜经脱盐后酱制时,食盐含量较低,一般在10%左右。放入酱中与空气隔绝,一些厌氧的微生物很容易产酸。第1次倒菜应在酱制7天进行。此时的菜坯经一周的静置渗透,在酱和菜坯自身的压力和渗透作用下,菜卤大部分进入次酱中,渗透基本达到平衡。此时倒菜的目的是使菜坯疏松,各部位疏松一致,并将菜坯中的卤汁控出,同时防止产酸。经第1次倒菜后的菜坯,一部分菜卤已被次酱中的有效成分置换,菜的风味有所改变。此时采用较第1次使用的酱质量较高的中等酱酱 湿法磷酸生产原料硫酸的分子式 硫酸的分子式是:H2SO4,由此可知道它由2个氢原子、1个氧原子组成。它的分子量是:2个氢原子量+1个硫原子量+4个氧原子量=分子量用分子式及符号经平衡后表示的化学反应过程叫化学方程式。硫酸分子量98.08 不过硫酸通常不会是纯的,所以应该还有水的成分,所以在其后面按稀释程度加上MH2SO4·NH2O (M和N分别是比例系数) 磷矿石 磷是重要的化工原料,也是农作物生长的必要元素,工业用磷必须大量从磷 矿中提取,用于制造黄磷、赤磷、磷酸、磷肥、磷酸盐。英文名为PHOSPHATE ROC K 。分子式:3Ca3(PO4)2CaR2。 磷矿石多产于沉积岩,也有产于变质岩和火成岩,除个别情况外,矿物中的磷总是 以正磷酸盐形态存在,磷的主要矿物为磷灰石。 磷灰石根据所含化学成分的不同,常分为: 碳氟磷灰石3Ca3(PO4)2CaF2,分子量:294; 氟磷灰石3Ca3(PO4)2CaF2,分子量:388; 氯磷灰石3Ca3(PO4)2CaCl2,分子量:421; 氢氧磷灰石Ca5(PO4)3OH,分子量346; 碳磷灰石Ca10(PO4)6(CO3),分子量1030; 磷的物理性质: 游离态磷有白磷、红磷和黑磷三种同素异型体. 白磷: 分子是由四个磷原子构成的正四面体. 键角60. 白色蜡状, 因常带有黄色 , 有叫黄磷. 难溶于水, 易溶于非极性溶剂如CS2,有剧毒(0.01g―0.06g致命), 着火点40℃所以少量的白磷保存在冷水; 红磷: 复杂的大分子, 结构尚未完全清楚, 但已知其结构中有磷原子构成的环和 链,棕红色粉末,基本无毒,常压下加热则升华为磷蒸汽, 遇冷凝结为白磷,难溶 于水和二硫化碳等; 黑磷: 黑色有金属光泽的晶体, 它是用白磷在很高压强和较高温度下转化而磷成 的, 使用价值不大。 我国磷矿资源比较丰富,已探明的资源储量仅次于摩洛哥和美国,居世界第3位。 云南、贵州、四川、湖北和湖南5省是我国主要磷矿资源储藏地区,储量达98.6亿 t,占全国总储量的74.5%。 磷化工包括磷肥工业、黄磷及磷化物工业、磷酸及磷酸盐工业、有机磷化 硫酸法生产磷酸的物理化学原理 湿法磷酸生产中,硫酸分解磷矿是在大量磷酸溶液介质中进行的: 式中,n可以等于0,1/2,2。 实际上分解过程分两步进行:首先是磷矿同磷酸(返回系统的磷酸)作用,生产磷酸一钙: 第二步是磷酸一钙和硫酸反应,使磷酸一钙全部转化为磷酸,并析出硫酸钙沉淀: 生成的硫酸钙根据磷酸溶液中酸浓度和温度不同,可以有二水硫酸钙(CaSO4·2H2O);半水硫酸钙(CaSO4,1/2H20)和无水硫酸钙(CaSO4)。实际生产中,析出稳定磷石膏的过程是在制取浓度为30%~32%P2O5的磷酸和温度为65~80℃条件下进行的。在较高浓度的溶液(>35%P2O5)和提高温度到90 ~95℃则析出半水物,所析出的半水物在不同程度上能水化成石膏。降低析出沉淀的温度和磷酸的浓度,以及提高溶液中CaO或SO3的含量都有助于获得迅速水合的半水物。有大量石膏存在时也能加速半水合物的转变。在温度高于100~150℃和酸浓度大于45%P2O5时则析出的是无水物。见图4-5表示。 在磷矿石被分解的同时,含有原料中其他无机物杂质亦被分解,发生各种副反应。例如: 天然磷矿中所含的碳酸盐按下式分解: 磷矿中氧化镁以碳酸盐形式存在,酸溶解时几乎全部进入磷酸溶液中: 给磷酸质量和后加工将带来不利影响。 磷矿中通常含有2%~4%的氟,酸解时首先生成氟化氢,HF再与磷矿中的活性氧化硅或硅酸盐反应生成四氟化硅和氟硅酸。 部分四氟化硅呈气态逸出,氟硅酸保留于溶液中。在浓缩磷酸时,氟硅酸分解为SiF4和HF。在浓缩过程中约有60%的氟从酸中逸出,可回收加工制取氟盐。 氧化铁和氧化铝等也进入溶液中,并同磷酸作用: 因此,天然磷矿中含有较多的氧化铁和氧化铝时不适宜用硫酸法制备磷酸。 磷酸生产中的硫酸消耗量,可根据磷矿的化学组成,按化学反应方程式计算出理论硫酸用量确定。不同类型的磷矿,因其杂质含量不同,故实际硫酸消耗量与化学理论量之间存在着偏差,需由实验确定。 在酸中磷灰石的溶解受氢离子从溶液主流中向磷矿颗粒表面扩散速 度和钙离子从界面向溶液主流中扩散速度所控制。在高浓度范围内,磷酸溶液的粘度显著增大,离子扩散减慢,也引起磷灰石溶解速度降低,因此,氢离子浓度和溶液的粘度是决定H2SO4-H3PO4混酸溶液中磷灰石溶解速度的主要因素。 上海市药品检验所 酱腌菜生产许可证审查细则 实施食品生产许可证管理的酱腌菜是指以新鲜蔬菜为主要原料,经淘洗、腌制、脱盐、切分、调味、分装、密封、杀菌等工序,采用不同腌渍工艺制作而成的各种蔬菜制品的总称。 酱腌菜的申证单元为1个。在生产许可证上应当注明获证产品的名称即酱腌菜。生产许可证有效期为3年,其产品类别编号为:1601。 二、基本生产流程及关键控制环节 (一)基本生产流程。 原辅料预处理→腌制(盐渍、糖渍、酱渍等)→整理(淘洗、晾晒、压榨、调味、发酵、后熟)→ 灌装→灭菌(或不灭菌)→ 包装 (二)关键控制环节。 1.原辅料预处理:将霉变、变质、黄叶剔除。 2.后熟:掌握适宜时间,避免腌制时间不当导致亚硝酸盐超标。 3.灭菌:主要控制灭菌的温度及灭菌的时间以及包装容器的清洗和灭菌。 4.灌装:注意灌装时样品不受污染。 (三)容易出现的质量安全问题。 1.食品添加剂超范围或超量使用。 2.亚硝酸盐超标。 3.微生物指标超标。 三、必备的生产资源 (一)生产场所。 对于生产酱腌菜的企业,应具备原辅材料及包装材料仓库、成品仓库、洗瓶间(仅有软包装的企业不适用)、腌制车间、分选车间、灭菌灌装封盖车间、包装车间等满足工艺要求的生产场所。 直接购买咸坯的生产企业可减少腌制车间。 (二)必备的生产设备。 1.原料清洗设施(不锈钢、瓷砖贴面水槽或清洗机);2.腌制设施(腌制容器,材质为不锈钢、陶瓷、水泥池内壁涂聚酰胺环氧树脂涂料,应防腐、易清洗);3.分选台(不锈钢、瓷砖贴面);4.切菜设备(视产品情况而定,可用切菜机);5.半自动、自动洗瓶机(仅适合瓶装酱腌菜);6.灭菌设备(无灭菌过程的不适用);7.包装设备(如真空封盖机,真空包装机等半自动、自动包装线、包装机、打包机、生产日期打印装置、计量称重设备等)。 直接购买咸坯的生产企业必须具备3~7的设备。 四、产品相关标准 GB2714-2003《酱腌菜卫生标准》;GH/T1011-1998《榨菜》;GH/T1012-1998《方便榨菜》;SB/T10215-1994《酱渍菜》;SB/T10216-1994《盐渍菜》;SB/T10217-1994《酱油渍菜》;SB/T10218-1994《虾油渍菜》;SB/T10219-1994《糖醋渍菜》; SB/T10220-1994《盐水渍菜》;SB/T10221-1994《糟渍菜》;备案有效的企业标准。 五、原辅材料的有关要求 企业生产酱腌菜所用的蔬菜、水果原料应该新鲜、无霉变腐烂,所使用的原辅材料必须符合国家标准、行业标准的要求,原辅材料中涉及生产许可证管理的产品必须采购有证企业的合格产品。 水分保持剂 (Humectants) 水分保持剂为有助于保持食品中的水分而加入的物质,多指用于肉类和水产品加工增强其水分的稳定性和具有较高持水性的磷酸盐类。我国规定许可使用的有: 磷酸氢二钠、六偏磷酸钠、三聚磷酸钠、焦磷酸钠、磷酸二氢钠、磷酸氢二钠、磷酸二氢钙、磷酸钙、焦磷酸二氢二钠、磷酸氢二钾、磷酸二氢钾共11种。磷酸盐在肉类的制品中可保持肉的持水性,增强结着力,保持肉的营养成分及柔嫩性。提高肉的持水性的机理性为: ①提高肉的PH,使其偏离肉蛋白质的等电点(PH 5."5)。②螯合肉中的金属离子,使肌肉组织中蛋白质与钙、镁离子螯合。③增加肉的离子强度,有利于肌肉蛋白转变为疏松状态。④解离肌肉蛋白质中肌动球蛋白。 除了持水作用外,磷酸盐还有: 防啤酒、饮料混浊的作用;用于鸡蛋外壳的清洗,防止鸡蛋因清洗而变质;在蒸煮果蔬时,用以稳定果蔬中的天然色素。 使用磷酸盐时,应注意钙、磷比例1: 1."2较好。 (一)磷酸二氢钙 Calcium Dihydrogen phosphate (Calcium Phos-phate; Calcium Bipcium Biphosphate; Acid Calium Phosphate) 别名磷酸一钙、二磷酸钙、酸性磷酸钙。 化学分子式Ca (H2PO4)2?n H2O 性状无色或白色结晶性粉末,相对密度 2."22,有汲湿性,略溶于水(30℃, 1."8℃),水溶液呈酸性(PH3),加热至105℃失去结晶水,203℃分解成偏磷酸盐。 用途水分保持剂。 使用方法及用量用于面包、饼干、发酵粉,最大使用量 4."0g/kg(以磷酸计);固体饮料 8."0g/kg;小麦粉,饮料主,可按生产需要适量使用。主要用作过氧化苯甲酰的稀释剂。 毒性 1、"GRAS FDA-21CFR 181."29; 182."1217;; 182."6 215。" 2、ADI MTDI70mg/kg(bw)(以各种来源的总磷计,FAO/WHO,1994)。 推荐品牌 (二)硝酸钙 Calcium Phosphate, Tribasic (Tricalcium Phos-phate;Precipitate Calcium Phoshate)别名磷酸三钙、沉淀磷酸钙。 化学分子式Ca3 (PO4)2 性状为由不同磷酸钙组成的混合物,其大致组成为10CaO?H2O。白色粉末,无臭,无味,在空气中稳定。不溶于醇,几乎不溶于水,但易溶于稀盐酸和硝酸。 二、基本生产流程及关键控制环节 (一)基本生产流程。 原辅料预处理→腌制(盐渍、糖渍、酱渍等)→整理(淘洗、晾晒、压榨、调味、发酵、后熟)→灌装→灭菌(或不灭菌)→包装 (二)关键控制环节。 1.原辅料预处理:将霉变、变质、黄叶剔除。 2.后熟:掌握适宜时间,避免腌制时间不当导致亚硝酸盐超标。 3.灭菌:主要控制灭菌的温度及灭菌的时间以及包装容器的清洗和灭菌。 4.灌装:注意灌装时样品不受污染。 (三)容易出现的质量安全问题。 1.食品添加剂超范围或超量使用。 2.亚硝酸盐超标。 3.微生物指标超标。 三、必备的生产资源 (一)生产场所。 对于生产酱腌菜的企业,应具备原辅材料及包装材料仓库、成品仓库、洗瓶间(仅有软包装的企业不适用)、腌制车间、分选车间、灭菌灌装封盖车间、包装车间等满足工艺要求的生产场所。 直接购买咸坯的生产企业可减少腌制车间。 (二)必备的生产设备。 1.原料清洗设施(不锈钢、瓷砖贴面水槽或清洗机);2.腌制设施(腌制容器,材质为不锈钢、陶瓷、水泥池内壁涂聚酰胺环氧树脂涂料,应防腐、易清洗);3.分选台(不锈钢、瓷砖贴面);4.切菜设备(视产品情况而定,可用切菜机);5.半自动、自动洗瓶机(仅适合瓶装酱腌菜);6.灭菌设备(无灭菌过程的不适用);7.包装设备(如真空封盖机,真空包装机等半自动、自动包装线、包装机、打包机、生产日期打印装置、计量称重设备等)。(这部分仪器要根据你厂的规模大小,跟相关厂家联系制作,这个价格不好说是多少) 直接购买咸坯的生产企业必须具备3~7的设备。 四、产品相关标准 GB2714-2003《酱腌菜卫生标准》;GH/T1011-1998《榨菜》;GH/T1012-1998《方便榨菜》;SB/T10215-1994《酱渍菜》;SB/T10216-1994《盐渍菜》;SB/T10217-1994《酱油渍菜》;SB/T10218-1994《虾油渍菜》;SB/T10219-1994《糖醋渍菜》;SB/T10220-1994《盐水渍菜》;SB/T10221-1994《糟渍菜》;备案有效的企业标准。 五、原辅材料的有关要求 企业生产酱腌菜所用的蔬菜、水果原料应该新鲜、无霉变腐烂,所使用的原辅材料必须符合国家标准、行业标准的要求,原辅材料中涉及生产许可证管理的产品必须采购有证企业的合格产品。 磷酸三钠 磷酸三钠磷酸三钠也叫正磷酸钠,商业上又称磷酸钠。分子式Na3PO4.12H2O,分子量380.20。 目录 简介 制备 技术要求1. 工业磷酸三钠(十二水级) 2. 工业磷酸三钠(无水级) 3. 食用磷酸三钠(十二水级) 简介 制备 技术要求1. 工业磷酸三钠(十二水级) 2. 工业磷酸三钠(无水级) 3. 食用磷酸三钠(十二水级) 展开编辑本段简介 磷酸三钠(Trisodium Phosphate) 中文别名:无水磷酸钠、正磷酸钠CAS:10101-89-0 分子式:Na3PO4 ;Na3PO4 ?12H2O 分子量164; 380.14 规格工业级:符合HG/T2517-93;食品级:符合FCC; 客户要求包装25Kg、50Kg内塑外编袋装;客户要求性能特点:无色针状六方晶系结晶。可溶于水,不溶于有机溶剂,相对密度1.62(20℃);溶点73.3-76.7℃(分解);在干燥空气中风化,100℃时即失去十二个结晶水而成无水物(Na3PO4)。水溶液呈碱性,对皮肤有一定的侵蚀作用。用途工业级主要用于软水剂、锅炉清洗和洗涤剂、非金属防锈剂、织物丝光增强剂等方面;食品级用作品质改良剂、乳化剂、营养增补剂、面食碱水剂等注:1.磷酸三钠可以看作是以磷酸H3PO4为母体,用3个金属钠原子Na,全部置换了它分子式中所含的3个氢离子H+后,所得的产物。因磷酸H3PO4是三元酸,它的分子式里有3个可以被金属元素置换的氢离子。 2.磷酸可以直接与钠起作用生成三种钠盐,当磷酸分子式中有一个氢离子,被一个金属钠原子置换时,就生成第一种钠盐,即磷酸二氢钠NaH2PO4。当磷酸分子式中有2个氢离子,被2个金属钠原子置换时,就生成第二种钠盐,即磷酸氢二钠Na2HPO4。以上两种钠盐,因分子式里还有氢离子的存在,所以称为酸式盐。 3.当磷酸分子式中的3个氢离子,被3个钠原子全部置换时,就生成第三种钠盐,又叫做正盐(正磷酸钠),即磷酸三钠Na3PO4。 编辑本段制备 (一)磷酸三钠的制备制备法如下:1.用纯碱中和磷酸后所得到的磷酸氢二钠溶液,浓缩到15°Be'时,加入液体烧碱(29.5%),并继续浓缩到24~30°Be',等到反应进行中所发生的CO2全部逸出后,在压滤机上过滤。2.将滤液放入结晶器内结晶,然后用离心机脱水,即得磷酸三钠。 3.化学反应式如下:H3PO4+Na2CO3→Na2HPO4+H2O+CO2↑磷酸纯碱磷酸氢二钠水二氧比碳 4.磷酸氢二钠分子式中的第三个氢原子再用烧碱中和,即生成磷酸三钠。反应式如下:Na2HPO4+NaOH→Na3PO4+H2O 磷酸氢二钠氢氧化钠磷酸三钠水磷酸三钠在印染上的用途(一)作硬水软化剂磷酸三钠作锅炉用水炉内处理剂。注:1.磷酸三钠能与水中容易结成锅垢的可溶性钙盐、镁盐等起作用,生成不溶性的磷酸钙Ca3(PO4)2、磷酸镁Mg3(PO4)2等沉淀物悬浮於水中,所以使锅炉不结锅垢。 2.同时多余的磷酸三钠,还能将已结的锅垢部分变成松软而脱落。因此节约了锅炉的用煤,维护了锅炉的安全和延长了锅炉的使用期限。反应式如下:3CaSO4+2Na3PO4→3Na2SO4+Ca3(PO4)2↓3MgSO4+2Na3PO4→3Na2SO4+Mg3(PO4)↓(二)作棉布煮练助剂棉布煮练用水,水中含有硬度,应加入适量磷酸三钠作软水剂。它的优点能使织物毛细管效应提 第四章二水物湿法磷酸工艺计算 1 工艺计算基础数据 (1) 原料 表4.1 磷矿成分组成表(干基) (2) 硫酸:选浓度为98%的H2SO4。 2 反应部分工艺数据 (1) 磷矿浆的含水率取36%(湿基)。 (2) 磷矿浆中P2O5的萃取率96.5%。 (3) 磷矿中次要组分在反应过程中的分配如下: 表4.2磷矿中次要组分在反应过程中的分配表 3.过滤部分工艺数据 (1) 成品磷酸主要组成:P2O5 25%。 (2) 过滤时对成品磷酸的稀释率取0.5%。 (3) P2O5的回收率取96.0%。 (4) 率饼的含液量(湿基) 1.第一次过滤50% 2.第二次过滤40% 3.第三次过滤35% 4.第四次过滤29% (5) 第二次过滤后水溶性P2O5残留率 R 1= 氧化二磷 洗涤前率饼中水溶性五五氧化二磷 洗涤后率饼中水溶性 =0.3 (6) 第三次洗涤后水溶性P 2O 5残留率 R 2=氧化二磷 洗涤前率饼中水溶性五五氧化二磷洗涤后率饼中水溶性 =0.15 (7) 第四次过滤后水溶液中P 2O 5浓度为1.13% 4 计算过程及结果 以1000Kg 磷矿(干基)为准: 1)磷矿用量:1000kg(干基) 磷矿浆量: 5.1562%) 361(1000 =-kg 已知成品磷酸为80万t/a ,折成小时磷矿消耗量为: 干基量 4 201022.5300100.995/(130.56%96%) t h ??=?? 矿浆量 100.995 157.805/(136%) t h =- 2)硫酸用量 (1) 假定磷矿中的MgO 全部以MgCO 3形式存在,多余的CO 2则以CaCO 3形式存在,矿中的F 及P 2O 5分别以Ca 5F(PO 4)3及CaF 2形式存在。MgCO 3与H 2SO 4反应生成MgSO 4,而MgSO 4在磷酸溶液中呈离子状态,故计算成品磷酸中游离硫酸时将MgSO 4计入,而计算硫酸消耗时不再列入。假定成品磷酸中不含Ca 2+。 (2)计算1000Kg 磷酸矿中各种Ca 的量。 Ca 5F(PO 4)3的量: 1000?103?30.56%? 1421?3 2 =1434.742mol 2CaF 的量: (31 100010 3.2%1434.74219 ??? -)?0.5=124.735 mol 3MgCO 的量: 31 1000100.76%188.53940.31 ??? = mol 3CaCO 的量: 工业焦磷酸钠(TSPP) 分子式Na4P2O7 分子量265.90 规格:HG/T2968-1999(工业级) HG/T2968-1988 (食品级) 用途:电镀工业用于配制电镀液,能与铁形成络台物。毛纺工业用作羊毛脱脂剂和漂毛剂。造纸工业用于纸张和植物纤维的漂白。印染工业用作印染、精漂时的助剂。日化工业用作牙膏添加剂,能与磷酸氢钙形成胶体并起到稳定作用,还可用于合成洗涤剂和生产洗头膏等产品。水处理中作为软水剂。机械加工中作为除锈剂。化工生产中用作分散剂和乳化剂。还可用于水处理剂、石油钻探等方面,在食品工业中作为品质改良剂、乳化剂、缓冲剂、螯合剂等。 焦磷酸钠有软化水的功能外,还能再溶解钙、镁的不溶性盐类,如衣服纤维中,夹杂住不溶性钙皂或其他金属皂形成的污垢,它能使其再溶解而提高去污能力。另外,焦磷酸钠有反絮凝作用,使油脂起乳化作用,这称为胶溶性质。亦能使表面活性剂溶液进一步降低表面张力和界面张力,起到洗涤的助洗作用。 制备方法 由磷酸氢二钠经熔融脱水而成无水焦磷酸钠,溶于水中结晶而制得。 7灼烧损失L 0.5 .O.I. % ≤ 0.005 8氟化物(As F)%≤ 0.0003 9重金属 (As As)%≤ 食品添加剂焦磷酸钠(TSPP) 规格:符合HG2923-1999 用途:在食品工业中作为品质改良剂、乳化剂、缓冲剂、螯合剂等 外观:白色粉状或结晶 理化性质:相对密度2.534,熔点880℃,沸点93.8℃,比重2.534。无 色透明结晶或白色结晶粉末。易溶于水,20℃时100g水中的溶解度为6.23,其水溶液呈碱性;不溶于醇。水溶液在70℃以下尚稳定,煮沸则水解成磷酸氢二钠。在干燥空气中风化,在100℃失去结晶水。在空气中易吸收水分而潮解。与碱土金属离子能生成络合物;与Ag+相遇时生成白色的焦磷酸银。 相关资料: 磷酸氢二钠介绍: 产品英文名Disodium hydrogen phosphate;DSP;Sodium phosphate, dibasic;Disodium hydrogen phosphate dodecahydrate 产品别名十二水磷酸二钠;十二水磷酸氢二钠 分子式Na2HPO4-12H2O 分子量358.14 在水中溶解度表一: 0.052039.2608099.77 T/℃ Na2HPO4 1.657.1134.1345.3248.0250.53 物化性质无色单斜晶系结晶或白色粉末。相对密度1.52。溶于水,其水溶液呈弱碱性,1%水溶液的pH值为8.8~9.2;不溶于醇。35.1℃时熔融并失去5 本技术提供鲜泡菜的制备工艺,该工艺包括下述步骤:A、制备泡水Ⅰ和泡水Ⅱ,备用;其中,泡水Ⅰ和泡水Ⅱ的区别在于泡水Ⅰ添加了高福记泡乐美乳酸菌菌粉,泡水Ⅱ未添加高福记泡乐美乳酸菌菌粉;B、循环发酵:将步骤A制备好的泡水Ⅰ用于发酵蔬菜,得到鲜泡菜,当发酵至第4n次时,将第4n次发酵后的泡水依次经离心、丢水等处理后继续用于发酵蔬菜;n依次取连续的正整数;发酵为20~24℃下密封发酵15~40?h;该工艺通过泡水制备、循环发酵控制,尤其是泡水中添加高福记泡乐美乳酸菌菌粉和循环发酵过程中各参数和指标的控制,缩短了鲜泡菜的制备时间,提升鲜泡菜的品质和口感,适合大规模生产,促进了泡菜行业的发展,经济效益好。 技术要求 1.鲜泡菜的制备工艺,其特征在于:所述工艺包括下述步骤: A、制备泡水Ⅰ和泡水Ⅱ,备用; 其中,泡水Ⅰ和泡水Ⅱ的区别在于泡水Ⅰ添加了高福记泡乐美乳酸菌菌粉,泡水Ⅱ未添 加高福记泡乐美乳酸菌菌粉; B、循环发酵:将步骤A制备好的泡水Ⅰ用于发酵蔬菜,得到鲜泡菜,当发酵至第4n次时,将第4n次发酵后的泡水依次经离心、丢水、补充泡水Ⅱ、添加高福记泡乐美乳酸菌 菌粉、检测、调整处理后继续用于发酵蔬菜;所述的n依次取连续的正整数;所述的发酵是在20~24℃下密封发酵15~40h; 所述泡水Ⅰ包括以下按重量份计的原料:饮用水100.00份、泡小米椒1.00~3.30份、泡生姜0.20~0.65份、泡大蒜0.10~0.33份、乙二胺四乙酸二钠0.01~0.05份、高福记泡乐美乳酸菌菌粉0.01~0.10份、安赛蜜0.01~0.02份、柠檬酸0.10~0.22份、乳酸0.10~0.36份、无碘食盐2.00~6.00份、味精0.70~1.45份、白酒0.10~0.20份、香辛料浓缩液0.80~1.00份。酱腌菜的生产工艺

湿法磷酸生产原料 指标

硫酸法生产磷酸的物理化学原理

No.4 —— 溶出介质的选用与配制

谢沐风

撰写

【No.4 ——溶出介质的选用与配制】

—— 上海市药品检验所 谢沐风 撰写

1. 溶出介质的选用 建议采用多条溶出曲线对产品的内在品质进行评价。选取原则建议如下: 【普通制剂】 (1)酸性药物制剂 pH 值分别为 1.0 或 1.2、5.5~6.5、6.8~7.5 和水; pH 值分别为 1.0 或 1.2、3.0~5.0、6.8 和水;

(2)中性或碱性药物/包衣制剂 (3)难溶性药物制剂 (4)肠溶制剂 【调释制剂】

pH 值分别为 1.0 或 1.2、4.0~4.5、6.8 和水;

pH 值分别为 1.0 或 1.2、6.0、6.8 和水;

pH 值分别为 1.0 或 1.2、3.0~5.0、6.8~7.5 和水。

2. 其他事项 (1) 以上含有 pH 值范围的,可分别按 0.5 或 1.0 间隔测试,如差异较大,应分别予以关注; 如无明显差异,酌情选择即可。pH 值 1.0 或 1.2,系因各国要求不同。

(2) 在了解了该药物 pKa 值之后,如 pKa±1.0 值未能涵盖于以上各 pH 值中,建议测定 pKa±1.0 值溶出曲线,以更好地把握该药物的溶出特性。

(3) 如能测定更多 pH 值曲线,自然可得到更多关于该制剂内在品质信息;当然工作量亦会 增加。

(4) 无论何种制剂都不建议采用 pH8.0 以上的介质进行表达。如确有必要,应提供充足的理 由。

(5) 某些品种还可根据临床使用情况, 考虑在“含有胃蛋白酶的模拟胃液”和“含有胰酶的模拟 肠液”中的体外溶出情况。 含有胃蛋白酶的模拟胃液,英文全称为 Simulated Gastric Fluid,简写为 SGF。有时 亦可附有下标“sp” ,缩写为 SGF[sp]。其配制方法—— 【中国药典】 取稀盐酸 16.4ml(相当于盐酸 3.84ml) ,加水约 800ml 与胃蛋白酶 10g,

上海市药品检验所 谢沐风 撰写

1酱腌菜生产许可审查细则

水分保持剂

榨菜厂需要仪器与基本流程

磷酸三钠

二水物湿法磷酸工艺计算

焦磷酸钠的生产-推荐下载

鲜泡菜的设备制作工艺的制作流程