云南文山某细粒钛铁矿选矿试验研究

钛是一种理想的结构材料,具有低密度、高强度、耐腐蚀等优良性能,广泛地应用于航天、航空、舰船等技术领域,尤其是近年航天工业的迅速发展,使钛的价格一涨再涨。钛的碳化物不但熔点高、而且硬度大,是制造钨钛硬质合金的主要成分。钛的重要化合物二氧化钛用途也十分广泛,用于颜料工业的钛白粉是钛工业中用途最广泛。

我国钛矿资源,砂状钛矿(以TiO2计)为数千万吨;钒钛磁铁矿中TiO2总量数亿吨,其中钛铁矿(以TiO2计)约占1/5;金红石岩矿(以TiO2计)为数千万吨,排在世界第6位。我国每年只生产约80万t钛精矿。目前国内市场对钛矿的需求量约为50万t(以矿中TiO2计),在钛白粉生产大幅度增产的情况下,已形成供不应求的局面,因而从澳大利亚进口天然金红石和钛铁矿,从越南和朝鲜进口钛铁矿[1-3]。为此,对云南文山某细粒钛铁矿进行选矿试验研究,对合理开发我国的钛铁矿资源具有重要的现实意义。

1原矿性质

(1)原矿组成及嵌布粒度特性。试验研究矿样取自云南文山某钛铁矿,主要金属矿物有钛铁矿、金红石、磁铁矿、褐铁矿等;脉石矿物主要有石英、榍石、绿泥石等。矿样呈砂土状,嵌布粒度细,在0.01~0.1 mm之间。从矿物组成来看虽然嵌布粒度细但是作为砂土状的矿石具备良好的水采水运条件。所以采用适宜的选矿工艺可以经济合理地开发该钛铁矿。

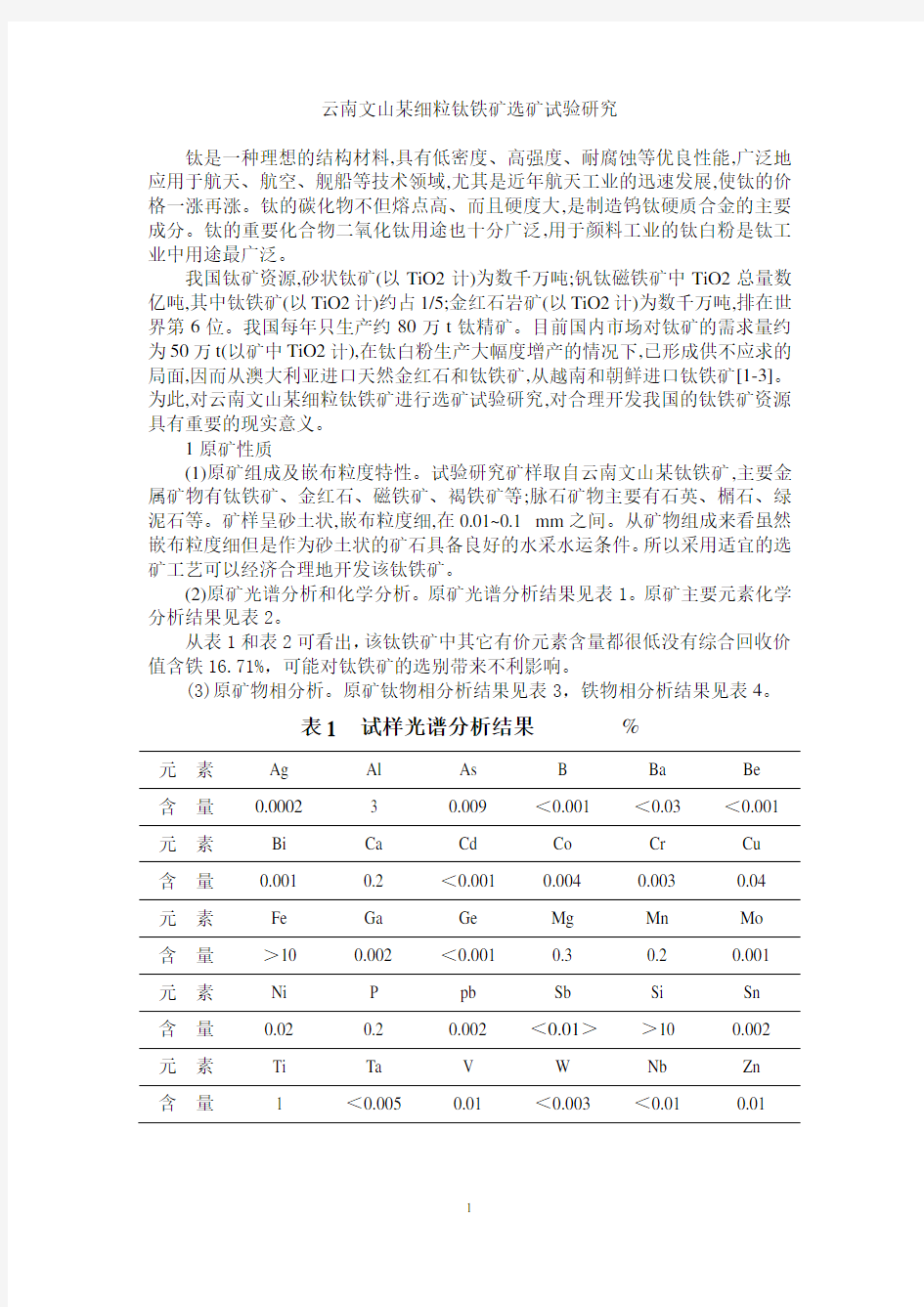

(2)原矿光谱分析和化学分析。原矿光谱分析结果见表1。原矿主要元素化学分析结果见表2。

从表1和表2可看出,该钛铁矿中其它有价元素含量都很低没有综合回收价值含铁16.71%,可能对钛铁矿的选别带来不利影响。

(3)原矿物相分析。原矿钛物相分析结果见表3,铁物相分析结果见表4。

表1 试样光谱分析结果%

元素Ag Al As B Ba Be

含量0.0002 3 0.009 <0.001 <0.03 <0.001 元素Bi Ca Cd Co Cr Cu

含量0.001 0.2 <0.001 0.004 0.003 0.04 元素Fe Ga Ge Mg Mn Mo

含量>10 0.002 <0.001 0.3 0.2 0.001 元素Ni P pb Sb Si Sn

含量0.02 0.2 0.002 <0.01>>10 0.002 元素Ti Ta V W Nb Zn

含量 1 <0.005 0.01 <0.003 <0.01 0.01

表2 试样光谱分析结果%

元素Fe TO2p As Sio2S 含量16.71 5.96 0.29 <0.1 29.77 0.019

表3 原矿钛物相分析结果%

钛物相钛铁矿

之TiO2金红石

之TiO2

榍石和硅酸盐

之TiO2

全TiO2

钛含量 4.06 0.29 1.61 5.96 钛占有率68.12 4.87 27.01 100.00

表4 铁物相分析结果%

铁物相钛铁矿

之Fe 磁铁矿

之Fe

褐铁矿

之Fe

硅酸盐及其

它Fe

全Fe

铁含量 3.74 0.83 8.78 3.36 16.71

铁占有率22.38 4.97 52.54 20.11 100.00 从表3和表4可看出,该钛铁矿中有价值的是钛铁矿和金红石,钛铁矿之

TiO

2为4.06%,占全TiO

2

的68.12%,金红石之TiO

2

为0.29%,占TiO

2

的4.87%;铁

除钛铁矿中的铁外,主要以褐铁矿中的铁为主占全铁的52.54%。由于钛铁矿与褐铁矿的磁性差异小所以强磁选难以有效分离钛铁矿与褐铁矿试验研究拟采用重选工艺不但可以回收少量的金红石而且选矿设备投资低。

(4)粒度分析及金属分布。原矿经破碎到3mm以下进行粒度分析分析结果见表5。

表五原矿矿粒度分析结果%

粒级/mm 产率p% 品位p% 占有率p%

-1+0.5 21.53 10.17 36.86

1+0.25 5.35 8.43 7.59

-0.25+0.147 7.22 10.63 12.92

+0.147+0.104 4.69 8.54 6.74

-0.104+0.074 0.91 8.31 1.27

+0.074+0.038 16.85 3.82 10.84 +0.038 43.45 3.25 23.77

合计100.00 5.94 100.00

从表5可看出,混合矿中一0.038mm占43.45%,金属分布占23.77%。

所以,选别过程中不但要脱泥而且还要强化脱泥过程中损失的钛铁矿的回收。

2选矿试验研究

2.1 入选粒度及水力分级试验

在重选流程中为了尽量避免等降现象以及矿泥对选别的干扰经常在入选前进行分级。该钛铁矿嵌布粒度细考虑到用螺旋溜槽抛尾选别前采用水力分级分级粒度以0.038mm为界限(相当于泥砂分选)。

试验矿样经破碎到3mm以下,还需要进行简单磨矿。由于原矿中粉矿多不宜全粒级人磨一是避免过粉碎二是尽量减少入磨的矿量以降低磨矿成本。试验将矿样浸泡后,用0.3mm的筛子筛分,筛上入磨磨矿产品95%过0.3mm的筛子再和筛下合并进行水力分级。试验为了确定入选粒度用0.5mm的筛子进行比较(大于0.5mm又太粗)。

分级试验将0.3mm和0.5mm的矿浆按0.038mm水力分级分级后进行螺旋溜槽分选比较确定入选粒度。为了便于比较试验还在确定人选粒度条件下进行分级与不分级比较试验结果见表6。

表6 分级与不分级选别试验结果%

入选矿样粒级

/mm

产品

名称

产率

p%

品位

p%

回收率

p%

试验条件

-0.3 +0.038

粗精矿 6.11 33.84 34.79 距径比

0.6倍,给

矿浓度

42.30%

中矿12.37 8.64 17.99

尾矿12.23 3.14 6.46

给矿30.71 11.46 59.25

-0.038

粗精矿0.54 19.35 1.76

距径比

0.6倍,给

矿浓度

27.81%

中矿 6.40 4.34 4.67

尾矿62.35 3.27 34.32

给矿69.29 3.49 40.75

原矿100.00 5.94 100.00

-0.5 +0.038

粗精矿11.58 27.8 53.92 距径比

0.6倍,给

矿浓度

45.37%

中矿17.18 4.49 12.92

尾矿19.40 2.24 7.28

给矿48.16 9.19 74.11

-0.038

粗精矿20.81 3.21 11.18 距径比

0.6倍,给

矿浓度

28.24%

中矿31.03 2.83 14.71

给矿51.84 2.98 25.89

原矿1000.00 5.97 100.00

-0.5 不分级粗精矿19.53 15.34 50.36 距径比

0.6倍,给

矿浓度

32.32% 中矿24.23 5.11 20.81

尾矿56.24 3.05 28.83

原矿100.00 5.95 100.00

从表6可看出,入选粒度控制在0.3mm,分万方数据韦连军等云南文山某细

粒钛铁矿选矿试验研究年第期级重选可以得到钛粗精矿的品位32.66%,全TiO

2的回收率36.55%;入选粒度控制在-0.5mm,分级重选可以得到钛粗精矿的品位

12.00%,全TiO

2

的回收率65.10%。综合比较作为粗选主要是保证回收率所以入选粒度控制在一0.5mm较好。入选粒度控制在一0.5mm不分级重选可以得到钛粗

精矿的品位15.34%,全TiO

2的回收率。可见分级入选比不分级的全TiO

2

回收率

高。所以后续试验的人选粒度控制在一0.5mm,采用分级重选水力分级的粒度界限为0.038mm。

2.2 重选试验

2.2.1螺旋溜槽粗选试验

螺旋溜槽具有处理能力大的特点在重选工艺中可以有效降低选矿成本所以粗选试验首先选用螺旋溜槽。螺旋溜槽选别的最佳试验条件及试验结果见表7。

表7 螺旋溜槽粗选的试验结果%

粒级/mm 产品名称产率p% 品位p% 回收率p% 最佳试验条件

+0.038 精粗矿12.21 28.12 57.69

距径比0.6倍给

矿浓度37.16% 中矿16.77 3.57 10.06

尾矿19.23 1.98 6.40

给矿48.21 9.15 74.15

-0.038 精粗矿22.95 3.26 12.57

距径比0.45倍,

给矿浓度

23.45%

中矿28.84 2.74 13.28

尾矿51.79 2.97 25.85

原矿100.00 9.95 100.00

从表7可看出,原矿分级后,+0.038mm粒级螺旋溜槽粗选得到粗精矿品位

28.12%,全TiO

2

的回收率57.69%;-0.038mm粒级螺旋溜槽粗选得到粗精矿品位

3.26%,全TiO

2

的回收率12.57%。+0.038mm粒级螺旋溜槽粗选的中矿品位高所以需要进一步处理。而对-0.038mm粒级的选别回收效果差基本原则是能回收多少是多少所以将中矿并入到尾矿中不进行再处理。

此外,比较表6和表7可看出通过条件试验,表7中的指标优于表6。所以,最佳的重选条件为+0.038mm粒级距径比0.6倍,给矿浓度37.16%;-0.038mm粒级距径比0.45倍,给矿浓度23.45%。

2.2.2 螺旋溜槽精选试验

螺旋溜槽抛尾得到的粗精矿品位低,要得到合格产品还需要进行精选,螺旋溜槽精选的试验指标见表8。

表8 螺旋溜槽粗选的试验结果%

粒级/mm 产品名称产率p% 品位p% 回收率p% 试验条件

+0.038 精粗矿8.13 33.52 45.79

距径比0.45倍

给矿浓度

34.32%

中矿 2.13 24.96 8.94

尾矿 1.95 8.94 2.93

给矿12.21 28.10 57.66

-0.038 精粗矿8.12 6.76 9.22 距径比0.45倍,

给矿浓度

23.00%

尾矿14.83 1.33 3.31

给矿22.95 3.25 12.53

从表8可看出,1次螺旋溜槽精选+0.038mm粒级的品位由28.12%提高到33.52%。要得到合格精矿还要进行精选。螺旋溜槽精选的中矿、尾矿偏高需要进一步作处理。同时可见要进一步提高精矿品位不宜再采用螺旋溜槽否则会严重影响回收率产生的中矿再处理会增加流程的复杂性。1次螺旋溜槽精选-0.038mm 粒级的品位由3.26%提高到6.76%,对该粒级的精选由于品位提高的幅度不大,所以也不宜再采用螺旋溜槽精选。由于摇床的分选精度高所以在螺旋溜槽两次选别后抛去大量尾矿需要进一步精选的矿量少考虑用摇床精选。

2.2.3 螺旋溜槽精选精矿除铁试验

由于原矿中有一小部分强磁性铁矿物,其密度与钛铁矿差异小,螺旋溜槽选别后会进入精矿影响品位,用弱磁选除去磁性铁矿物,可以减少对摇床分选的影响,所以进行除铁试验试验,结果见表9。

表9 精矿除铁试验结果%

粒级/mm 产品名称产率p% 品位p% 回收率p% 试验条件

+0.038 磁性0.19 2.41 0.08

磁感应强度

170mT 非磁性7.94 34.28 45.73

给矿8.13 33.53 45.81

-0.038 磁性0.16 2.23 0.06

磁感应强度

170mT 非磁性7.96 6.87 9.19

给矿8.12 6.78 9.25

从表9可看出,磁选除铁虽然精矿品位提高幅度不大但是将粗精矿中的磁性铁除去有利于摇床精选。另+0.038mm和-0.038mm磁性铁的品位分别为58.93%和61.74%,可以作为铁精矿。

2.2.4 摇床精选

摇床精选试验结果见表10。

表10 摇床精选试验结果 %

粒级/mm

产品名称 产率p% 品位p% 回收率p% 试验条件

+0.038

精粗矿

3.77 47.22 29.91 冲程12mm ,冲次330r/min 中 矿 3.95 22.82 15.15 尾 矿 0.22 17.59 0.65 给 矿 7.94 3

4.26 4

5.71 -0.038

精粗矿

0.19 47.51 1.52 冲程8mm ,冲次350r/min 中 矿 2.01 12.79 4.32 尾 矿 5.76 3.46 3.35 给 矿

7.96

6.87

9.19

从表10可看出,+0.038mm 粒级摇床精选得到的品位为47.22%的钛精矿,摇床中矿的产率和品位高需要进一步处理但钛精矿全TiO 2的回收率较高。0.038mm 摇床精选得到品位为47.51%的钛精矿,摇床选别-0.038mm 粒级的品位提高幅度大,表明了采用摇床代替螺旋溜槽作为最后一次精选是合理的。

2.2.5 中矿处理

(1)螺旋溜槽粗选中矿再选。从表7可看出,+0.038mm 粒级螺旋中矿品位3.57%,产率16.77%,需要进一步处理。处理结果见表11。

表11 螺旋溜槽中矿处理试验结果 %

产品名称 产率p% 品位p% 回收率p% 试验条件 精粗矿 2.80 9.51 4.47 距径比0.45倍,给矿浓度29.12%

尾 矿 13.97 2.37 5.56 给 矿

16.77

3.56

10.03

从表11可看出,中矿处理得到品位9.51% 的精矿,为进一步提高品位得到一部分合格精矿创造了条件。

(2)混合中矿再磨螺旋溜槽再选。重选流程中中间产品多各中间产品单独处理不但流程复杂而且增加投资、增加成本有的时候反而不经济所以考虑合并处理。试验中将螺旋溜槽抛尾的中矿经处理得到的精矿(表11)、一次螺旋溜槽精选+0.038mm 粒级的中矿(表8)、摇床的中矿(表10)合并成混合中矿再磨再选构成一个循环。这样处理不但流程简单而且减少投资降低再磨返回的动力消耗。当然这样处理合适不合适要通过试验来验证。试验结果见表12。

从表11可见,螺旋溜槽抛尾的中矿经处理得到的精矿品位为9.51%,占原矿

产率的2.80%;从表8可见,一次螺旋溜槽精选的中矿品位24.96%,占原矿产率的2。13%;从表10可见,+0。038粒级摇床中矿的品位22.82% ,占原矿产率的 3.95%,而-0.038mm 粒级摇床中矿的品位12.79%,占原矿产率的2.01%。从表12可见,合并后的品位17.96%,产率10.89%的混合中矿,经过再磨再选,得到品位25.38%的精矿。虽然中矿、尾矿的品位还高但可以按流程返回循环。

表12 混合中矿再磨螺旋溜槽再选试验结果 %

产品名称 产率p% 品位p% 回收率p% 试验条件

精粗矿 4.80 25.38 20.46 距径比0.45倍,给矿浓度26.03 % 中 矿 3.38 14.23 8.08 尾 矿 2.71 9.48 45.32 给 矿 10.89

17.96

32.86

(3)混合中矿再磨螺旋溜槽粗选一摇床精选。表12中混合精矿处理后得到品位为25.38%的精矿,能不能再选得到合格精矿,还要看进一步精选的指标,试验结果见表13。

表13 混合中矿再磨螺溜槽粗选一摇床精选试验结果 %

产品名称 产率p% 品位p% 回收率p% 试验条件

精粗矿 1.54 45.23 11.72 冲程12mm ,冲次340r/min4 中 矿 2.10 20.94 7.39 尾 矿 1.16 6.78 1.32 给 矿

4.80

25.33

20.43

从表13可看出,混合中矿再磨螺旋溜槽粗选一摇床精选得到产率1.54%,品位45.23%,全TiO 2回收率11.72%的钛精矿。

2.3 推荐的选矿试验流程及选矿指标的计算 2.

3.1 选矿试验流程

通过一系列的重选试验研究,采用螺旋溜槽抛尾、摇床精选的选矿流程,充分发挥了螺旋溜槽处理能力大、占地面积小的优势,也发挥了摇床分选精度高的特点,既简化了流程,降低了选矿成本,又提高了选别指标。云南文山某钛铁矿的选矿流程见图1。

2.3.2 选矿指标计算

(1)品位计算。从表10和表13可看出,采用螺旋溜槽抛尾、摇床精选流程+0.038mm 粒级得到产率3.77%,品位47.22%的钛精矿;-0.038mm 粒级得到产率0.19%,品位47.51的钛精矿;中矿再磨再选得到产率1.54%,品位5.50%的钛精矿。所以得到混合精矿产率为5.50%,混合精矿品位为46.67%。

(2)回收率计算。从表3钛物相分析可看出,

该钛铁矿全TiO

2为5.96%,其中有价值的是钛铁矿之TiO

2

(4.06%)和金红

石之TiO

2

(0.29%),也就是说能回收的品位为4.35%。在试验过程中,要化验的

矿样很多,所以不可能每一个样都分析出钛铁矿之TiO

2和金红石之TiO

2

是多少

榍石和硅酸盐之TiO

2

又是多少,其实也没有这个必要。所以表5-表13中的回收

率只能按全TiO

2

计算比较。

图1 云南文山某钛铁矿的选矿流程

因为榍石和硅酸盐之TiO

2

的密度小于钛铁矿和金红石,在重选过程中进入尾矿而不会进入钛精矿。所以,计算该钛铁矿的回收率时,原矿品位应该取钛铁

矿和金红石之TiO

2

即为4.35%。那么,通过选矿得到产率为5.50%,品位为46.67%的钛精矿,计算得到的回收率为59.01%(不考虑中矿循环)。而从表10和表13

可见,若原矿品位中计入榍石和硅酸盐的TiO

2

则试验得到的回收率仅43.15%。

3 结论

(1)云南文山某钛铁矿原矿含TiO

2

96%,以钛铁矿为主,还含有少量的金红石,

钛铁矿之TiO

2占68。12%,金红石之TiO

2

占4。87%,其余27。01%为没有回收价值

的榍石和硅酸盐之TiO

2

。原矿含铁16。71%,以褐铁矿中的铁为主,占52。54%。

由于钛铁矿与褐铁矿磁选分离困难并且磁选不能回收金红石所以采用重选工艺进行研究。

(2)原矿经磨矿分级控制入选粒度为-0.5mm,采用水力分级后重选,水力分级粒度为0.038mm,重选采用螺旋溜槽粗选、摇床精选的工艺流程,计算可得到品位46.67%,回收率59.01%的钛精矿(原矿品位中不计入榍石和硅酸盐中的

TiO

2

)。该工艺具有流程简单投资小、选矿成本低的特点。

郑州山川重工有限公司 刘国华 钛铁矿和金红石精矿 钛铁矿、金红石砂矿:这是我国目前生产钛铁矿和金红石精矿的主要矿石类型。根据海南中兴精细陶瓷微粉总厂和海南省冶金工业总公司所属沙老、南港、清澜(铺前)、乌场(保定)4个国有钛(砂)矿的生产实践,其钛铁矿、金红石、锆石、独居石砂矿的采矿、选矿工艺流程和各种精矿的技术指标如图3.5.10。采矿的回采率>95%,贫化率<5%,选矿的总回收率达80%~85%。 为了提高资源的利用率和经济效益,减少中矿、尾矿的积压和对环境的污染,广州有色金属研究院曾专题研究了“海南岛海滨砂矿难选中矿钛元素赋存状态及综合回收途径”(第三届全国矿产资源综合利用学术会议论文集,1990年)。该研究、试验表明:①钛元素主要赋存在以Ti4+与Fe2+呈类质同象置换而形成的钛-铁矿系列中;其中钛铁矿(含TiO252%~54%)和富铁钛铁矿(含TiO246%)所占的比例达66.2%,其次是富钛钛铁矿(含TiO256%~58%)占19.2%,钛赤铁矿(含TiO210.7%~19.5%)占14.6%。此外,钛元素还少量地赋存在金红石、锐钛矿、白钛石和榍石中。②难选中矿属钛铁矿、锆石、独居石、金红石、锐钛矿等的混合矿物,矿物粒度0.2~0.08mm(属可选粒度);采用二碘甲烷介质作“沉浮”选矿,比重<3.3的非有用矿物的上浮排除率达19.76%,比重>3.3的有用重矿物下沉产率达73.5%。③在下沉的重矿物中,除主收钛铁矿外,可综合回收锆石、独居石、富钛钛铁矿和金红石;其一是有用重矿物经电磁选场强6000Oe分选出占钛铁矿矿物比例88.1%的磁性产品(TiO243%),再经800℃、10min的氧化焙烧,最后经场强650 Oe弱磁选,在磁选产品中可获得TiO250%~51%的钛铁矿精矿产品;其二是有用重矿物(钛铁矿粗精矿,含TiO243%~46%)经电选(2.1kV,120r/min),在导体产品中可获得TiO2 51%~53%的钛铁矿精矿产品。④在经场强8000—12000 Oe磁选的尾矿中,再采用浮选,可获得合格的独居石精矿;再对其经场强>20000 Oe磁选的非电磁性重矿物尾矿中,采用电选,可在非导体性产品中获得合格的锆石精矿,在导体性产品中获得合格的金红石精矿。

第一章铁矿石常用的选矿方法 第一节磁铁矿选矿流程 磁铁矿石主要包括单一磁铁矿矿石、钒钛磁铁矿 矿石、含磁铁矿混合矿石和含磁铁矿多金属共生矿石, 磁铁矿属强磁性产物,在磁铁矿选矿中普遍采用以弱 磁选工艺为主的选别流程: 1、单一弱磁选流程:选别作业采用单一弱磁选工艺,适合于矿物组成简单的易 选单一磁铁 矿矿石;可进一步划分为两类:连续磨矿-弱磁选流程、阶段磨矿-阶段选别流程。 1)连续磨矿-弱磁选流程:适用于嵌布粒度较粗或含铁品位较高的矿石。根据 铁矿无的嵌布 粒度,可采用一段磨矿或两段连续磨矿,磨矿产品达到选别要求后进行弱磁选。 2)阶段磨矿-阶段选别流程:适用于嵌布粒度较细的低品位矿石。在一段磨矿 石进行磁选粗 选,抛弃部分合格尾矿,磁选粗精矿在给入二段磨矿(再磨)进行再磨再选。如果能再粗磨条件下,经过选别丢弃大量尾矿,对于减少后续磨矿和分选作业负荷、降低成本是有利的。 2、弱磁选-反浮选流程:主要针对的是某些铁矿石精矿石品位难以提高、铁精 矿中SiO2等 杂质组成偏高的问题,工艺方法包括磁选-阳离子反浮选流程和磁选-阴离子反浮选流程两种。

3、弱磁选-精选流程:这种流程方法是对某些铁矿石精矿品位难以提高、铁精 矿石中SiO2 等杂质组分偏高的问题开发出来的。 4、弱磁-强磁-浮选联合流程:主要用于处理多金属共生铁矿石和混合铁矿石, 分为三类: 1)弱磁选-浮选流程:主要用于处理伴生硫化物的磁铁矿矿石。根据矿石性质 进一步分为先 磁后浮和先浮后磁两种。 2)弱磁-强磁流程:主要用于处理磁性率较低的混合矿石。特点是采用弱磁选 首先分离弱磁 性的磁铁矿,弱磁选尾矿再采用强磁选回收赤铁矿等弱磁性矿物。 3)弱磁-强磁-浮选流程:主要用于处理多金属共生铁矿石。 第二节赤铁矿选矿流程 赤铁矿化学成分为Fe2O3、晶体属三方晶系的氧化物 矿物。与等轴晶系的磁赤铁矿成同质多象。晶体常呈板状; 集合体通常呈片状、鳞片状、肾状、鲕状、块状或土状等。 呈红褐、钢灰至铁黑等色,条痕均为樱红色。 1、焙烧磁选流程:当矿物组成比较复杂而其他选矿方法难以获得良好的选别指 标时,往往 采用磁化焙烧宣发;对于粉矿常用强磁选、重选、浮选等方法及其联合流程进行选别。 2、赤铁矿浮选流程:

钛铁矿浮选药剂研究概况 王勇 摘要:本文系统地综述了我国钛铁矿的浮选研究概况,对捕收剂和调整剂类型及其混合用药、作用机理等作了详细介绍,提出了研究新药剂的必要性,并对浮选药剂的研究进行了展望。 关键词: 钛铁矿浮选药剂捕收剂抑制剂作用机理 前言 攀钢选钛厂从攀钢矿业公司选矿厂选铁后的磁选尾矿中综合回收钛铁矿及硫钴矿。经过20余年的发展,已形成年产钛精矿25万t的生产能力,2009年选钛扩能改造后,将达到年产钛精矿38万t的生产能力,其基本工艺流程为:粗细粒级均采用强磁-浮选流程。目前随着攀钢对铁精矿品位提高的要求,选矿厂采用降低入选量,增加磨矿细度的措施来达到提高铁精矿品位的目的,因此进入选钛厂的原料粒度偏细,微细粒钛铁矿含量增加,据检测,选钛厂浮选入选原料中,-0.074mm粒级含量超过60%,其中-19μm粒级含量占35%左右,Ti02分布率超过30%[1]。由于-19μm粒级进入浮选系统中会严重恶化浮选过程,使精矿质量严重降低,药剂消耗大量增加,目前生产上采取预先脱泥除去。该粒级一直作为细泥丢弃是导致选钛厂总回收率偏低的

主要原因之一。为了更有效的利用攀枝花钛资源,加强细粒钛资源回收显得尤为重要。在浮选回收细粒钛铁矿过程浮选药剂是中关键因素之一。因此对细粒钛铁矿浮选药剂的研究,具有重要意义。 对于微细粒钛铁矿的浮选药剂,国内外在这方面的研究也比较多。钛铁矿浮选常用捕收剂为脂肪酸类,近年来也有人研究使用异羟肟酸、苯乙烯膦酸和水杨羟肟酸等作为钛铁矿浮选捕收剂。目前组合药剂浮选钛铁矿已成为一个主要的方向,如MOS、F968、ROB、RST 等钛铁矿组合捕收剂。这些药剂用于细粒原生钛铁的浮选取得了部分效果,但从工业实践的情况来看,微细粒原生钛铁矿的回收率仍较低,并且存在药剂成本高,流程复杂,生产费用高等问题。因此开展细粒原生钛铁矿新型高效低成本浮选药剂的研究,具有重要的经济价值和学术价值。 对钛铁矿的浮选,药剂的研究比较多,但其主要研究内容方面是捕收剂的选择。钛铁矿常用的捕收剂为脂肪酸类,国外多用油酸及其盐类,如塔尔油皂或使用捕收剂与煤油混合。近年来对烃基膦酸类捕收剂及羟肟酸类捕收剂开展了大量的研究工作。尤其是两种或多种药剂组合起来其选别效果往往优于其中任何一种药剂,这就是药剂的协同效应,近年来采用混合药剂浮选钛铁矿已经越来越成为研究的最主要方向。常用到的捕收剂有:脂肪酸类捕收剂,含膦、砷类捕收剂,羟肟酸类捕收剂等。目前主要应用于实践中的是组合捕收剂,极少用单一捕收剂来浮选。在研究钛铁矿浮选中经常用到的活化剂主要是硝酸铅,pH调整剂一般用H2S04,抑制剂主要有水玻璃、草酸、六偏磷

钛铁矿选矿工艺简介 一钛铁矿矿石概述 1、钛铁矿化学分子式为:FeTiO3,矿物中理论成份FeO47.36%,TiO2为 52.64%,如果矿物中以MgO为主称为镁钛矿,以MnO为主的称红钛 锰矿。矿石中一般还有磁铁矿、硫化物等矿物。 2、钛精矿通常都指的是钛铁矿,一般钛精矿中含TiO2为46%以上。 3、钛精矿深加工多为生产钛白粉,是现代工业广泛使用的白色颜料。它 在涂料、造纸和塑料中作浅色颜料及高级填料,约占钛总消费量的85%以上,另外钛白还作为化学纤维的消光剂,橡胶制品的填料,石油化工的催化剂,以及油墨、陶瓷、玻璃、电焊条、冶金、电工、人造宝石和新兴材料等工业部门。 另外还生产钛金属,做为钛合金的添加剂。钛和钛合金是制造现代超音速飞机、火箭、导弹和航天飞机不可缺少的材料。 4、我国钛铁矿的主要生产基地目前有四川攀枝花、河北承德等。 5、目前钛金属售价为52元/Kg,钛精矿售价为700元/吨。 6、原生矿中的钛铁矿常与磁铁矿、钒钛磁铁矿共生。砂矿中的钛铁矿常 与金红石、锆石、独居石、磷钇矿等共同产出。 7、钛铁矿的一般工业要求为边界品位10Kg/m3,工业品位15Kg/m3, 8、钛铁矿晶体为菱面体,但完整晶形极少见,常呈不规则粒状、鳞片状、 厚板状。多呈自形至它形晶粒散布于其他矿物颗粒间,或呈定向片晶存在于钛磁铁矿、钛赤铁矿、钛普通辉石、钛角闪石等矿物中,为固溶分离产物。颜色铁黑色至钢灰色。条痕钢灰色或黑色,含赤铁矿包

裹体时呈褐色或褐红色。半金属光泽至金属光泽。不透明、无解理。 性脆、贝状至来贝状断口。硬度5-6.5,相对密度4.79,具弱磁性。二钛铁矿选矿工艺 钛铁矿主要的选矿工艺有“重选—强磁选---浮选”和“重选---强磁选---电选(选别前除硫)”两种,选矿过程中要严格按照分粒级入选,采取不同工艺流程。 采用的选矿设备有:斜板浓缩分级箱(按粒度分级)、耐磨螺旋溜槽(抛弃尾矿)、弱磁选机(除强磁矿物)、强磁选机(选钛铁矿)、浮选机(浮硫化物、浮细粒级钛铁矿)、电选机(精选钛铁矿)等。 [选矿用设备简介: 1、GL和BLX耐磨螺旋溜槽:广州有色研究院和长沙矿冶研究院合作研制开发; 2、电选机:长沙矿冶研究院新一代YD31200-23型; 3、选钛厂生产应用过的强磁设备:抚顺隆基立环脉冲高梯度强磁选机、长沙矿冶院研制的SHP仿琼斯强磁机、江西赣州冶金研究所研制的Slon 立环脉动高梯度强磁机等。 4、浮硫药剂制度:以丁基黄药为捕收剂、2#油为起泡剂、硫酸为调整剂的选钛的主流程。目前选钛工艺只能有效回收+0.074 mm粒级,对-0.074 mm 粒级基本上成为尾矿抛掉。 5、细粒级物料回收流程概况:经过国家“七五”、“八五”、“九五”科技攻关,确立了回收微细粒级钛铁矿的工艺流程(强磁一浮选)。在“九五”期间,通过钛业公司与长沙矿冶研究院等单位3年多的共同努力,形成了微细粒级钛铁矿回收的成套技术,开发了具有自主知识产权的ROB、R-2、HO等高效钛铁矿浮选捕收剂,其技术处于国际先进、国内领先水平。] 三主要的选矿工艺流程以下几种:

微细粒钛铁矿选矿技术研究进展 发表时间:2019-07-25T09:29:45.113Z 来源:《防护工程》2019年8期作者:彭成1 王明明2 [导读] 强磁选机的研究应用及发展,以及浮选柱在微细粒铁矿反浮选的应用前景。 1.河钢集团矿业有限公司司家营南区分公司河北省唐山市 063701; 2.河钢集团矿业公司司家营北区分公司(司家营铁矿)河北省唐山市 063700 摘要:目前,我国是科技发展的新时期,对近年来微细粒铁矿选矿的关键装备技术进行了详细评述,并对强磁选、细磨和浮选柱等装备的发展方向进行了展望。着重介绍了塔磨机的最新进展及细磨技术在铁矿中的应用,强磁选机的研究应用及发展,以及浮选柱在微细粒铁矿反浮选的应用前景。 关键词:微细粒铁矿;塔磨机;细磨;强磁选机;浮选柱 引言 我国钛资源相当丰富,约占世界总储量的48%,其中,钛铁矿储量占我国钛资源的比例高达98%,分为原生钛铁矿和砂状钛铁矿两类,又以原生钛铁矿为主,占总储量的97%,主要分布于四川攀西地区和河北承德地区;砂状钛铁矿占3%,主要是海南、两广等地区的海滨砂矿及云南富民地区的内陆砂矿。钛及钛合金以其良好的性能广泛应用于航空航天、化工、生物等领域,充分开发和利用我国钛资源,研究钛铁矿选矿技术意义重大。原生钛铁矿多共伴生于钛磁铁矿、钒钛磁铁矿中,其特点是储量大且集中,适合规模开采,但脉石含量大,回收率低,可选性较差。 1原有微细粒铁矿选矿工艺及装备 近十年来根据这些复杂难选矿石的特点开展了大量研究工作,总结出微细粒复杂铁矿合适的选矿工艺流程是:粗磨—弱磁选—强磁选—粗精矿再磨—(脱泥)—反浮选,如图1所示。在该工艺流程中,粗磨及弱磁选均为较成熟的技术,近年装备革新较少,局部方面的改进较多。必须研制出先进的新型装备或对原装备进行重大革新,才能使微细粒铁矿选矿具有技术及经济可行性。强磁选、粗精矿再磨、反浮选、微细粒浓缩和微细粒压滤等装备是微细粒铁矿选矿的关键装备。笔者将对近年来的强磁选、细磨、浮选装备及技术进行评述,并对其发展方向进行展望。 图1 微细粒铁矿选矿工艺流程 2微细粒铁矿选矿关键装备技术现状 2.1塔磨机(立式螺旋搅拌磨机或立磨机) 国外塔磨机主要由美卓矿业公司(MetsoMineralsLtd)提供的Vertimill和日本爱立许公司(Nippon-Eirich)提供的TowerMill。美卓矿业已经在全球安装超过300套Vertimill塔磨机,总装机功率160MW,目前最大型号为VTM-3000-WB(电动机功率2250kW),已在澳大利亚卡地亚铜金矿应用。图2为美卓矿业生产的Vertimill塔磨机示意图,它有一个固定的立式磨矿室,其中装有一个螺旋搅拌器,用于搅动直径为12~25mm的钢球磨矿介质。螺旋搅拌器以梢速度3~5m/s旋转,属于低速搅拌磨。矿浆从磨机的顶部或中底部给入,利用重力进行磨矿,磨矿产品从磨机顶部溢流排出进入下道工序。塔磨机于20世纪80年代应用于金属矿山,主要用于P80=20~40μm的矿物再磨回路,处理的矿物包括铜、铅锌、镍、金和铂族金属等有色、稀贵金属矿物。第一台VTM-3000-WB的Vertimill也是应用于澳大利亚纽克雷斯特矿业公司(NewcrestMiningLtd)卡地亚瓦利运营公司(CadiaValley Operations)(澳大利亚最大的黄金生产商)金-铜矿的三段再磨作业。尽管塔磨机在有色金属矿已成功推广应用近30年,但在铁矿中的应用则刚起步。2009年,日本爱立许公司为澳大利亚金达必金属公司(GindalbieMetalsLtd)与中国鞍钢股份有限公司合资的卡拉拉矿业公司(KararaMiningLimited)提供了5套KW-1500型塔磨机(电动机安装功率为1.12MW),用来将磁铁矿细磨至P80=35μm,塔磨机及其他精选设备将于2012年1月安装完毕,并将于2012年6月前产出铁精矿。瑞典诺斯兰资源公司与美卓矿业签订协议,由美卓矿业为位于瑞典北部诺斯兰的考尼斯瓦拉铁矿的包括7台VTM-3000-WB型塔磨机在内的两条加工线提供设备和服务。在相同的进料及使用相同尺寸球磨介质的情况下,在较粗粒级(P80=75~45mm)时搅拌磨(塔磨机)能耗较球磨机(普通球磨机)高30%,而在较细粒级时(P80=45~15μm),搅拌磨能效较球磨机要高50%。加拿大Nessetech公司在对非铁金属矿塔磨机、艾萨磨机等4种细磨设备能耗比较研究中指出,当P80<50μm时,塔磨机的功耗只是其他磨机的57%,为能效最高的磨矿设备。当磨矿粒度P80=20~40μm时,塔磨机(立式螺旋搅拌磨机)为最适宜的磨矿设备。实际上,塔磨机的适宜粒度范围可以为P80=20~65μm。

钛精矿浮选工艺 原创邹建新等 浮选一般包括以下几个过程: ①矿浆准备与调浆:即可以通过添加药剂,可人为改变矿物的可浮性,增加矿物的疏水性与非目的矿物的亲水性。一般通过添加目的矿物捕收剂或非目的矿物抑制剂来实现。有时还需要调节矿浆的pH值和温度等其它性质,为后续的分选提供对象和有利条件。 ②形成气泡:气泡的产生往往通过向添加有适量起泡剂的矿浆中充气来实现,形成颗粒分选所需的气液界面和分离载体。 ③气泡的矿化:矿浆中的疏水性颗粒与气泡发生碰撞、附着,形成矿化气泡。 ④形成矿化泡末层、分离:矿化气泡上升到矿浆的表面,形成矿化泡末层,并通过适当的方式刮出后即为泡沫精矿,而亲水性的颗粒则保留在矿浆中成为尾矿。见图 4.1.14和4.1.15所示。 矿石 水 破碎颗粒悬浮 药剂作用 精矿(水) 泡沫层 矿化气泡浮升 矿化气泡作用 分散成气泡 浮选药剂 搅拌槽 空气 尾矿(水) 浮选槽图4.1.14 泡沫浮选过程工艺示意图

图4.1.15 浮选机内各作用区的分布 1-刮泡区;2-浮选区;3-浆气混合区;4-充气 路线;5-矿浆循环路线 图4.1.16 某厂浮选机生产现场 浮选法是回收细粒钛铁矿的有效方法,如我国的承钢双塔山选矿厂,重钢的太和铁矿,以及攀钢选钛厂等。进行钛铁矿浮选之前,先要用浮选法分选出硫化矿物,然后再浮选钛铁矿。硫化物浮选采用常规浮选药剂制度,即用黄药为捕收剂,2号油为起泡剂,硫酸为pH 调整剂,有的选厂还采用硫酸铜作为硫化矿物浮选的活化剂。图4.1.16是攀西某厂浮选机生产现场实景图。 ——《钒钛产品生产工艺与设备》,北京:化工出版社,2014.01 【钒钛资源综合利用四川省重点实验室(攀枝花学院) 邹建新等】

我国铁矿石资源供给形势 随着我国经济持续高速的发展,钢铁工业迅速发展。国内各钢铁企业对矿石的需求量增长迅猛,国内的矿山生产已远远满足不了需求,不得不依靠国外的优质铁矿石资源。据统计,1985年我国进口铁矿石突破1000万t,2002年突破1亿t,2004年突破2亿t,2005 年1~7月份累计进口铁矿石已达2亿t。 国内的铁矿石资源中易选的磁铁矿资源日益减少,充分利用国内的资源,提高钢铁企业矿石的自给率,缓解进口铁矿石的压力,维持优质的铁矿原料供给,必须以科技的进步来推动贫铁矿资源的高效开发与利用。我国铁矿矿床类型多,贮存条件复杂,矿石类型多,硫、磷、二氧化硅等有害组分含量高,多组分共生铁矿石占了很大比重,而且有用组分嵌布粒度细,因此采选难度大、效率低、产品质量差。 几十年来,广大选矿工作者针对我国铁矿资源“贫、细、杂”的特点开展了大量的研究工作,解决了诸多技术难题,使我国铁矿选矿技术得到长足进步和发展,总体水平有很大提高。尤其是近年来,研制并成功应用了新的高效分选设备、新的高效浮选药剂以及新的分选工艺。从而使选矿工艺指标取得了突破性进展。 铁矿选矿技术及选矿设备简介 (一)矿石破碎 我国选矿厂一般采用粗破、中破和细破三段破碎流程破碎铁矿石。粗破多用1.2m或1.5m旋回式破碎机,中破使用2.1m或2.2m标准型圆锥式破碎机,细破采用2.1m或2.2m 短头型圆锥式破碎机。通过粗破的矿石,其块度不大于1m,然后经过中、细破碎,筛分成矿石粒度小于12mm的最终产品送磨矿槽。 (二)磨矿工艺 我国铁矿磨矿工艺,大多数采用两段磨矿流程,中小型选矿厂多采用一段磨矿流程。由于采用细筛再磨新工艺,近年来一些选矿厂已由两段磨矿改为三段磨矿。采用的磨矿设备一般比较小,最大球磨机3.6m×6m,最大棒磨机3.2m×4.5m,最大自磨机5.5m×1.8m,砾磨机2.7m×3.6m。磨矿后的分级基本上使用的是螺旋分级机。为了提高效率,部分选矿厂用水力旋流器取代二次螺旋分级机。 (三)选别技术 1.磁铁矿选矿主要用来选别低品位的“鞍山式”磁铁矿。由于矿石磁性强、好磨好选,国内磁选厂均采用阶段磨矿和多阶段磨矿流程,对于粗粒嵌布的磁铁矿采用前者(一段磨矿),细粒、微细粒嵌布的磁铁矿采用后者(二段或三段磨矿)(图3. 2.23)。我国自己研制的系列化的永磁化,使磁选机实现了永磁化。70年代以后,由于在全国磁铁矿选矿厂推广了细筛再磨新技术,使精矿品位由62%提高到了66%左右,实现了冶金工业部提出精矿品位达到65%的要求。 2.弱磁性铁矿选矿主要用来选别赤铁矿、褐铁矿、镜铁矿、菱铁矿、假象赤铁矿或混合矿,也就是所谓的“红矿”。这类矿石品位低、嵌布粒度细、矿物组成复杂,选别困难。80年代后,选矿技术方面对焙烧磁选、湿式强磁选、弱磁性浮选和重选等工艺流程、装备和新品种药剂的研究不断改进,使精矿品位、金属回收率不断提高。如鞍钢齐大山选矿厂采用弱磁—强磁—浮选的新工艺流程,获得令人鼓舞的成就。 3.多金属共(伴)生矿选矿这类矿石成分复杂、类型多样,因此采用的方法、设备和流程也各不相同,如白云鄂博铁矿采用反浮选—多梯度磁选、絮凝浮选、弱磁-反浮选-强磁选、弱磁-正浮选、焙烧磁选等不同的工艺流程,以提高铁的回收率,并综合回收稀

各种系列的选矿工艺流程介绍 选矿行业分为许多分支,研究各种系列的选矿工艺流程对于区分他们的应用具有现实意义。 磁铁矿选矿工艺流程 磁铁矿是一种氧化铁的矿石,主要成份为Fe3O4,是Fe2O3和 FeO 的复合物,呈黑灰色,比重大约 5.15左右,含Fe72.4%,O 27.6%,具有磁性。 开采的矿石先由颚式破碎机进行初步破碎,在破碎至合理细度后经由提升机、振动给料机均匀送入球磨机,由球磨机对矿石进行粉碎、研磨。经过球磨机研磨的矿石细料进入下一道工序:分级。螺旋分级机借助固体颗粒的比重不同而在液体中沉淀的速度不同的原理,对矿石混合物进行洗净、分级。矿物颗粒在被送入浮选机,根据不同的矿物特性加入不同的药物,使得所要的矿物质与其他物质分离开。 赤铁矿选矿设备工艺流程: 赤铁矿的主要成分为Fe2O3,单晶体常呈菱面体和板状,集合体形态多样。有金属光泽至半金属光泽,硬度为5.5~6.0,密度为5.5~5.3 g·cm-3。呈铁黑色、金属光泽的片状赤铁矿集合体称为镜铁矿;呈灰色、金属光泽的鳞片状赤铁矿集合体称为云母赤铁矿;呈红褐色、光泽暗淡的称为赭石;呈肾状的赤铁矿称为肾状赤铁矿。赤铁矿在自然界中分布极广,是重要的炼铁原料,也可用作红色颜料。我国著名产地有辽宁鞍山、甘肃镜铁山、湖北大冶、湖南宁乡和河北宣化。针对我国赤铁矿的特点,部分可采用洗矿后用重选富集,此方法投资、

用电负荷较小,05年以来新建的中小型选场很多。对难选的矿石,一般先采用磁化焙烧、磁选、浮选。对原有选场品位较低的,我公司可代为配置精矿再磨反浮选脱硅设备,使铁精粉的品位提高达标。可提供用户选场供新用户考察,代为用户设计、配套、调试生产。铁闪锌矿的浮选流程 对于含铁闪锌矿的多金属硫化矿的浮选,一般有3种流程结构可 供选择,即混合浮选、优先浮选和等可浮流程。 混合浮选包括全混合浮选和部分混合浮选。全混合浮选是先全浮选铜、铅、锌、硫,然后再分选为单一的精矿。部分混合浮选是先铜铅锌混合浮选,再选硫;或者优先选铜铅,再锌硫混合浮选,随后再 分离浮选,其选别指标往往取决于锌与硫分选的优劣程度。 优先浮选即首先浮选铜、铅,再选锌,最后选硫的依次浮选流程。从浮选工艺的观点看,优先浮选较混合浮选更为有利。优先浮选时,磨矿后,表面新鲜的黄铁矿可得到有效的抑制。倘若是混合浮选,锌矿物和黄铁矿表面均吸附有捕收剂和活化剂,在锌硫分离浮选时,若要很好地抑制黄铁矿,就必须除去其表面的捕收剂,这比使表面新鲜的黄铁矿受到抑制更加困难。所以,优先浮选比混合浮选更有利于锌和硫化铁矿物的分选。在很多时候,铁闪锌矿浮选的实质,也就是铁 闪锌矿与黄铁矿或者磁黄铁矿的分离问题。 但在实际生产中,须根据具体的矿石性质决定采取哪种流程。分细粒级的锌矿物根本无法回收而损失到尾矿中;加大捕收剂用量强拉,又使得一部分可浮性极强的黄铁矿上浮,在锌回路中造成黄铁矿

铁矿选矿与加工技术 一、铁矿石分类 各种含铁矿物按其矿物组成,主要可分为4大类:磁铁矿、赤铁矿、褐铁矿和菱铁矿。由于它们的化学成分、结晶构造以及生成的地质条件不同,因此各种铁矿石具有不同的外部形态和物理特性。 (一)磁铁矿 主要含铁矿物为磁铁矿,其化学式为Fe3O4,其中FeO=31%,Fe2O3=69%,理论含铁量为72.4%。这种矿石有时含有TiO2及V2O5组合复合矿石,分别称为钛磁铁矿或矾钛磁铁矿。在自然纯磁铁矿矿石很少遇到,常常由于地表氧化作用使部分磁铁矿氧化转变为半假象赤铁矿和假象赤铁矿。所谓假象赤铁矿就是磁铁矿(Fe3O4)氧化成赤铁矿(Fe2O3),但它仍保留原来磁铁矿的外形,所以叫做假象赤铁矿。磁铁矿具有强磁性,晶体常成八面体,少数为菱形十二面体。集合体常成致密的块状,颜色条痕为铁黑色,半金属光泽,相对密度4.9~5.2,硬度5.5~6,无解理,脉石主要是石英及硅酸盐。还原性差,一般含有害杂质硫和磷较高。 (二)赤铁矿 赤铁矿为无水氧化铁矿石,其化学式为Fe2O3,理论含铁量为70%。这种矿石在自然界中经常形成巨大的矿床,从埋藏和开采量来说,它都是工业生产的主要矿石。赤铁矿含铁量一般为50%~60%,含有害杂质硫和磷比较少,还原较磁铁矿好,因此,赤铁矿是一种比较优良的炼铁原料。赤铁矿有原生的,也有野生的,再生的赤铁矿的磁铁矿经过氧化以后失去磁性,但仍保存着磁铁矿的结晶形状的假象赤铁矿,在假象赤铁矿中经常含有一些残余的磁铁矿。有时赤铁矿中也含有一些赤铁矿的风化产物,如褐铁矿(2Fe2O3·3H2O)。赤铁矿具有半金属光泽,结晶者硬度为5.5~6,土状赤铁矿硬度很低,无解理,相对密度4.9~5.3,仅有弱磁性,脉石为硅酸盐。 (三)褐铁矿 褐铁矿是含水氧化铁矿石,是由其他矿石风化后生成的,在自然界中分布得最广泛,但矿床埋藏量大的并不多见。其化学式为nFe2O3·mH2O(n=1~3、m=1~4)。褐铁矿实际上是由针铁矿(Fe2O3·H2O)、水针铁矿(2Fe2O3·H2O)和含不同结晶水的氧化铁以及泥质物质的混合物所组成的。褐铁矿中绝大部分含铁矿物是以2Fe2O3·H2O形式存在的。 一般褐铁矿石含铁量为37%~55%,有时含磷较高。褐铁矿的吸水性很强,一般都

钒钛磁铁矿选矿方法浅析 1引言 钒钛磁铁矿在中国分布广泛,储量丰富,储量和开采量居全国铁矿的第三位。地质勘测表明,仅攀枝花-西昌地区的钒钛磁铁矿储量就达100亿t,占全国铁矿探明储量的20%;钒

资源储量为1 578.8万t,占全国钒资源储量的62%,占世界钒储量的11.6%;钛资源储量为8.7亿t,占全国钛资源储量的90.5%,占世界钛储量的35.2%。此外还伴生有90万t钴、70万t镍、25万t钪、18万t镓以及大量的铜、硫等资源。 钒钛磁铁矿的开发利用经历了以高炉冶炼钒钛磁铁矿、雾化提钒和钛精矿选矿为代表的三个重要阶段,逐步实现了铁、钒和钛元素的规模化利用。随着提取冶金技术进步以及开发利用技术的不断完善,综合利用矿石中的钴、镍、铜、钪、镓和硫等有价元素也正在成为可能。 2钒钛磁铁矿的性质 钒钛磁铁矿矿床主要产在基性、超基性侵入岩中,矿石以富含铁、钛为特征。矿床生成方式分为晚期岩浆分异型矿床及晚期岩浆贯入型矿床;含矿岩石组合类型有辉长岩型-辉石岩-橄榄岩型等。矿石中主要金属矿物组分为钛磁铁矿、钛铁矿、硫化矿物三种,而主要工业矿物中均富含多种有用组分:钛磁铁矿主要有Fe、Ti、Vi、Cr、Co、Ni、Ga,钛铁矿主要有Ti、Fe、Sc,硫化矿物主要有S、Co、Vi、Cu及铂族等。矿石中有用组分的分布特征如下。 (1)铁。主要含在钛磁铁矿中,其分配值及分配率随矿石品级增高而增加,一般为高品位矿93%左右,中品位矿78%~88%,低品位矿67%~75%,Fe表外矿51%~63%。此外,钛铁矿及脉石矿物也含有较多的铁,钛铁矿中分配率随矿石品级

增高而降低,一般为高品位矿5%左右,中品位矿6%~13%,低品位矿7%~17%,表外矿10%~27%,脉石矿物中分配率一般为高品位矿1%左右, 中品位矿2%~14%,低品位矿10%~20%,表外矿8%~24%,硫化矿中铁的分配率一般仅占1%~5%。 (2)钛。钛铁矿和钛磁铁矿中的钛约占矿石中 钛含量的90%~99%。钛铁矿的钛分配率随矿石品级增高而显著降低,高品位矿为26%~30%,中品位矿为4632%~40%,低品位矿为47% ~58%,表外矿为60% ~76%;钛磁铁矿中的钛分配率随矿石品级增高而增加,高品位矿为69%~73%,中品位矿为57%~65%,低品位矿为31%~49%,表外矿为14%~33%。矿石中的Fe∶TiO2比值,一般高品位矿为2.73~2.87,中品位矿为2.42~2.73,低品位矿为2.37~2.66,表外矿为2.35~2.19。 (3)钒。主要成类质同象富集在钛磁铁矿中,也和铁一样分配率随矿石品级增高而增加,其平均分配率高品位矿大于98%,中品位矿为96%左右,低品位矿为90%左右,表外矿为80%左右。分配在脉石矿物中的钒随矿石品级增高而降低,平均分配率高品位矿小于0.5%,中品位矿为1% ~4%,低品位矿为1% ~4%,表外矿为9% ~18%。 (4)铬。主要富集在钛磁铁矿中,其分配率随矿石品级增高而增加。随着岩石基性程度的增高,钛磁铁矿中铬含量增加,

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 铁矿选矿技术概述(通用版) Safety management is an important part of production management. Safety and production are in the implementation process

铁矿选矿技术概述(通用版) 我国铁矿由于贫矿多(占总储量的97.5%)和伴(共)生有其他组分的综合矿多(占总储量的1/3),所以在冶炼前绝大部分需要进行选矿处理。 1996年全国入选铁矿石21497万t,占全国产铁矿石原矿25228万t的85.2%。入选铁矿石生产铁精矿粉8585.7万t,其中重点选矿厂处理原矿10961万t,生产铁精矿粉4158万t,占全国铁精矿粉产量的48.4%。 (一)矿石破碎 我国选矿厂一般采用粗破、中破和细破三段破碎流程破碎铁矿石。粗破多用1.2m或1.5m旋回式破碎机,中破使用2.1m或2.2m标准型圆锥式破碎机,细破采用2.1m或2.2m短头型圆锥式破碎机。通过粗破的矿石,其块度不大于1m,然后经过中、细破碎,筛分成矿石粒度小于12mm的最终产品送磨矿槽。

(二)磨矿工艺 我国铁矿磨矿工艺,大多数采用两段磨矿流程,中小型选矿厂多采用一段磨矿流程。由于采用细筛再磨新工艺,近年来一些选矿厂已由两段磨矿改为三段磨矿。采用的磨矿设备一般比较小,最大球磨机3.6m×6m,最大棒磨机3.2m×4.5m,最大自磨机5.5m×1.8m,砾磨机2.7m×3.6m。磨矿后的分级基本上使用的是螺旋分级机。为了提高效率,部分选矿厂用水力旋流器取代二次螺旋分级机。 (三)选别技术 1.磁铁矿选矿 主要用来选别低品位的“鞍山式”磁铁矿。由于矿石磁性强、好磨好选,国内磁选厂均采用阶段磨矿和多阶段磨矿流程,对于粗粒嵌布的磁铁矿采用前者(一段磨矿),细粒、微细粒嵌布的磁铁矿采用后者(二段或三段磨矿)(图3.2.23)。我国自己研制的系列化的永磁化,使磁选机实现了永磁化。70年代以后,由于在全国磁铁矿选矿厂推广了细筛再磨新技术,使精矿品位由62%提高到了66%

选钛设备-钛铁矿选矿设备厂家-钛铁矿选矿工艺流程 一、钛矿石的性质和用途: 钛是一种金属元素,灰,原子序数22,相对原子质量47.87。能在氮气中燃烧,熔点高。钛矿虽具有质量稳定、不含放射性元素等优点,但品位低、杂质含量高,特别是Ca、Mg 杂质高达6%~9%。 钛是一种重要且有着广泛用途的重要结构金属,钛合金因具有强度高、耐蚀性好、耐热性高等特点而被广泛用于各个领域。钝钛和以钛为主的合金是新型的结构材料,主要用于航天工业和航海工业。 二、钛矿的存在方式: 钛属于稀有金属,实际上钛并不稀有,其在地壳中的储量占第七位,占0.45%,远远高于许多常见的金属。但由于钛的性质活泼,对冶炼工艺要求高,使得人们长期无法制得大量的钛,从而被归类为“稀有”的金属。用于冶炼钛的矿物主要有钛铁矿(FeTiO3)、金红石(TiO2)和钙钛矿等。矿石经处理得到易挥发的四氯化钛,再用镁还原而制得纯钛。 钛铁矿是铁和钛的氧化物矿物,是提炼钛的主要矿石。钛铁矿很重,灰到黑色,具有一点金属光泽。晶体一般为板状,晶体集合在一起为块状或粒状。成分为FeTiO3。TiO2占52.66%,是提取钛和二氧化钛的主要矿物。 三、钛铁矿选矿设备: 河南省荥阳市矿山机械制造厂供应的钛铁矿选矿设备主要有给料机、破碎机、球磨机、斜板浓缩分级箱(按粒度分级)、耐磨螺旋溜槽(抛弃尾矿)、弱磁选机(除强磁矿物)、强磁选机(选钛铁矿)、搅拌槽、浮选机(浮硫化物、浮细粒级钛铁矿)、电选机(精选钛铁矿)等。 钛的最大缺点是难于提炼。所以,在矿石破碎、研磨阶段就要考虑尽可能为后续提取过程做好充分的准备。河南省荥阳市矿山机械制造厂,简称“荥矿机器”,在用户钛矿选矿生产线案例中,采用PEF系列鄂式破碎机、PF系列破碎机与MQY系列球磨机组成闭合磨矿工艺流程,使矿料达到精细磨状态,能够提高矿料磁选工艺和浮选工艺的效率和质量。 四、钛铁矿选矿工艺 钛铁矿选矿工艺主要有:“重选—强磁选—浮选”和“重选—强磁选—电选(选别前除硫)”两种,选矿过程中要严格按照分粒级入选,采取不同工艺流程。 五、钛铁矿选矿工艺流程: 将原矿进行隔渣处理;将隔渣后的原矿进行分级处理,得到粗粒物料和细粒物料;将所述粗粒物料和所述细粒物料分别进行一段除铁后,得到粗粒除铁尾矿、细粒除铁尾矿和次铁精矿;将所述粗粒除铁尾矿进行一段强磁选,得到强磁精矿和尾矿;将所述强磁精矿进行螺旋重选,得到重选精矿和尾矿。 将所述重选精矿送至磨矿处理;所述细粒除铁尾矿依次经一段强磁选和二段强磁选,最终获得的强磁精矿与所述磨矿后的重选精矿混合并分级;将分级后的不合格混合精矿返回磨矿步骤再磨,合格混合精矿进行二段除铁,得到二段除铁尾矿和次铁精矿;将所述二段除铁尾矿进行三段强磁选,获得的强磁精矿经过浮选后得到最终钛精矿。

钛铁矿、金红石的电选工艺 由于军事工业的需要和发展以及其他工业的需要,增加了对钛铁矿和金红石的需要量。 据现有资料的不完全统计,全世界每年生产的钛精矿大约超过4500000t以上。 钛铁矿、金红石分原生矿、陆地砂矿和海滨砂矿,但不论原生矿或砂矿,都必须经过重力选矿预先富集,然后再电选,否则是极不经济的。此外,冶炼和各行业要求钛精矿中含TiO 2大于48%以上。四川某厂钛铁矿先经重选,然后采用热风干燥,分级电选,所用电选机为Φ300 ×2000mm三鼓筒高压电选机,精矿含TiO 2 近乎48%。 就全世界来说,目前钛铁矿和金红石大部分是从海滨砂矿中回收,这是当前最主要的来源,现在产量在不断增加。最早是在美国佛罗里达州(Florida)的海滨砂矿中回收钛铁矿和金红石,现美国每年钛精矿的产量达400000t以上。此后,澳大利亚从海滨砂矿中回收钛矿物,产量居世界第一位,每年至少在1500000t以上。近几年统计,该国就有八家公司的生产厂矿使用电选回收钛铁矿和金红石等。西非塞拉利昂(Sierra)现在年产100000t金红石和钛铁矿精矿。此外,苏联也用电选分选砂矿的钛精矿,年产量在100000t以上,还有其他国家从海滨砂矿或陆地砂矿中回收钛矿物,年产量也不低。我国海滨矿具有相当数量的资源,目前主要集中在广东海南和广西海滨一带,每年回收一定数量,但产量不高。 海滨砂矿最突出的特点是矿物都已单体解离,因此不需要前面的破碎和磨矿这些大量的作业,一般每立方米海滨砂中含有用重矿物在1~3kg以上不等,且还有一个优点,就是细粒级(-150~200目)含量极少。这些海砂均是在海滨建立重选粗选厂得出的含有磁铁矿、钛铁矿、金红石、锆英石和独居石等这一类型的粗精矿,然后在海滨或陆地集中精选,而电选则是从其中得出合格钛精矿、铅英石和独居石等的主要选别手段。 图1 广东某厂精选流程图 例如南方某精选厂的主要粗精矿就是来自海南岛,原料在海滨或陆地用重选方法预先富 集,然后集中至该厂精选。入精选厂的原料中含钛矿物的TiO 2为30~38%,ZrO 2 为6~7%,总稀土

工艺流程试验是为选矿厂设计(或现有选矿厂的技术改造)提供依据,在选矿厂初步设计(或拟定现场技术改造方案)前进行。一般选进行试验室试验,然后在试验室试验的基础上,根据情况决定是否进行半工业或工业试验。 选矿工艺流程试试验内容和必要的资料收集,一般由试验研究单位负责制订,有条件的可由试验、设计和生产部门三结合洽商确定。 一、收集资料的一般内容如下,但具体工程需根据条件的不同,区别对待 (一)了解上级机关下达任务的目地和委托单位提出的要求,例如:选矿厂规模、服务年限;主要有用成分和伴生成综合利用问题;试验阶段的划分;要求试验完成日期;选矿厂处理单一矿床的矿石还是几个矿床、不同类型的矿石;用户对精矿化学成分的特殊要求以及对精矿等级和粒度的要求;建厂地区的水源,选矿药剂,焙烧用燃料等的供应情况和性能分析资料等。 (二)了解有关地质资料,例如:矿床类型;地质储量;矿体产状;矿石类型;品位特征;嵌布特性;围岩脉石等变化情况;远景评价;采样设计等。 (三)了解采矿设计方面的资料,例如:采矿的开拓方案和采矿方法;不同类型矿石的混采、分采;围岩混入率和矿石采出品位;开采设计矿区的矿石类型配比和平均品位;开采设计5-10年内逐年开采的矿石类型配比和平均品位等。 (四)了解选矿方面资料,例如:选矿设计对试验的特殊要求。国内外类似矿石的试验研究和生产实践情况,可能应用的选进技术等。 二、选矿工艺流程试验主要内容有 (一)矿石性质研究 是选择选矿方案和确定选厂设计方案时与类似矿石生产实践作对比分析的依据,其中某些数据是选厂具体设计中必不可少的原始数据。 矿石性质研究包括:光谱定性和半定量,化学全分析,岩矿鉴定,物相分析,粒度分析,磁性分析,重液分析,试金分析,磨矿细度,矿石可磨度,及各种物理性能(比重、比磁化系数、导电率、水分、真比重和假比重、堆积角和摩擦角、硬度、粘度等)。 (二)选矿方法、流程结构,选矿指标和工艺条件 直接关系到选矿厂的设计方案和具体组成,是选厂设计的主要原始资料,必须慎重考虑,要求选矿方法、流程结构合理,选矿指标可靠。

国内钛铁矿浮选研究的现状与进展 陈名洁 文书明 胡天喜 (昆明理工大学 昆明 650093) 摘 要 介绍了近年来国内在钛铁矿浮选研究方面的进展,主要包括钛铁矿浮选药剂的研究状况及钛铁矿浮选工艺研究状况。 结果表明,钛铁矿浮选以组合捕收剂的研究为主,联合流程选别钛铁矿将是钛铁矿选矿技术的发展方向。 关键词 钛铁矿 浮选工艺流程 浮选药剂 组合捕收剂 1 钛铁矿的资源分布 钛铁矿(Fe TiO3)的TiO2理论含量为52.63%,是提取钛和二氧化钛的主要矿物。钛铁矿为三方晶系,晶体常呈板状,集合体呈块状或粒状,钢灰色或铁黑色,金属光泽,莫氏硬度5~6,比重417~4178,具弱磁性〔1〕。 在自然界中,钛铁矿作为伴生矿物见于火成岩和变质岩中,也可形成砂矿〔2〕。主要分布于加拿大、挪威、南非、澳大利亚、美国、印度、中国、原苏联、斯里兰卡、巴西、芬兰等国〔3〕。著名矿山有加拿大魁北克的埃拉德湖,挪威的Telles矿。海滨砂矿著名产地有印度特兰万科尔,美国纽约州Maclntyre 矿,澳大利亚东海岸及芬兰Otanmaki矿〔4〕。 有关世界钛资源储量的统计和报道是多种多样的,不同来源的数据相差悬殊,造成差别的原因主要是统计时包括的矿物种类的不同。因此,有关世界钛资源的统计数据只具有参考价值,不是十分准确的完全统计。根据USGS等权威机构发表的资料,世界钛矿地质储量总计为5?108t~12?108t(以TiO2计)〔5〕,其中钛铁矿约占80%,金红石(包括锐钛矿)约占20%。所统计的资源储量主要是砂矿资源,岩矿仅包括加拿大、挪威的品位特别高的钛铁矿富矿。钛磁铁矿未统计在内,因为其中的钛铁矿与磁铁矿紧密结合,无法选出含钛较高的钛矿物。 我国的钛铁矿资源十分丰富〔6〕,遍布20个省区,既有岩矿,也有砂矿,其中,岩矿占大部分。岩矿主要分布在四川攀西地区和河北承德地区,如中国四川攀枝花铁矿中,钛铁矿分布于磁铁矿颗粒之间或裂理中,并形成了大型矿床。砂矿主要分布在广东、广西和海南沿海一带。此外,还有一种介于上述两者之间的内陆砂矿,分布在云南富民地区。2 钛铁矿浮选研究的进展 211 钛铁矿浮选药剂研究状况 在钛铁矿浮选之前,先要用浮选法分选出硫化矿物,然后再浮选钛铁矿。硫化物浮选采用常规浮选药剂制度,即用黄药为捕收剂,2号油为起泡剂,硫酸为p H调整剂,有的选厂还采用硫酸铜作为硫化矿物浮选的活化剂〔7〕。 对钛铁矿浮选药剂的研究比较多,但其主要研究内容方面是捕收剂的选择。钛铁矿常用的捕收剂为脂肪酸类,国外多用油酸及其盐类,如塔尔油皂或使用捕收剂与煤油混合。近年来对烃基膦酸类捕收剂及羟肟酸类捕收剂开展了大量的研究工作〔8〕。然而,两种或多种药剂组合起来其选别效果往往优于其中任何一种药剂,这就是药剂的协同效应,近年来采用混合药剂浮选钛铁矿已经越来越成为研究的最主要方向。 21111 组合捕收剂的研究 中南大学朱建光〔9〕采用A、B、C三种捕收剂混合成MOS新捕收剂,它可产生协同效应,1997年5月MOS浮选攀枝花细粒钛铁矿工业试验成功后, 1997年6月份起,该厂微细粒回收工艺流程投入生产,从近一年的生产情况看,生产指标已超过工业试验指标(精矿品位47101%),微细粒级钛精矿品位达到48%~49%,回收率61%。现在已由一个生产系列扩建成两个生产系列,这两个系列生产的微细粒钛精矿质量稳定,TiO2≥47150%,S≤0118%,经小型浮选试验、工业试验和四年多的工业生产实践证明,MOS是微细粒钛铁矿的良好捕收剂〔10〕。 针对回收微细粒级钛铁矿这一选矿难题,攀钢矿业公司设计研究院〔11〕和攀钢钛业公司经过三年的实验室研究工作,研制开发了新型R-2捕收剂,并在攀钢选钛厂微细粒级钛精矿试验生产线上进行

铁矿等矿石选矿工艺流程介绍 选矿是利用矿物的物理化学性质的差异,借助各种选矿设备将矿石中的有效矿物和脉石矿分离,矿石中含有有用成分往往还会有有害杂质,比如铁矿石中还有硫、磷等,铝土矿含有硫、硅等,这些有害成分在冶炼前可以使用选矿的方式去除,取出后才能被利用,才能达到合理利用国家矿产资源的目的。 选矿前准备的作业包括破碎筛分与磨矿分级 破碎与筛分是通过不同破碎机的挤压、冲击、劈裂等方式将采来的矿石(一般在1000mm)破碎到5-25mm. 工业运用的破碎机有鄂式破碎机、反击式破碎机、圆锥破碎机等。 筛分是破碎后的产品安粒度分类的一个过程,破碎作业与筛分作业进行联合。 工业用筛分为固定格筛、弧形筛、圆筒筛、振动筛、运动筛等。

磨矿分级是将破碎后的产品进一步的冲击、研磨,使矿山的粒度更精密,磨矿的作业是破碎作业的继续,其目的是将矿石中的有用矿物分为单体解离状态,为下一步分选作业打下基础。 几乎所有的选矿厂都会用到磨矿作业,磨矿作业的生产费用站金属选矿厂总费用的40%,基本上1吨矿石要消耗7-30kw/以上,站选矿厂总耗电量的50%,所以磨矿作业和磨矿设备的操作对选矿厂有很大的作用。 磨矿机的种类有很多主要分为球磨机、棒磨机、半自磨机与自磨机等。 选矿的工艺有多种下面给大家介绍几种常见的选矿工艺,目前常用的选矿方法为:重选、浮选、磁选以及化学选矿法等 重选重选是一种古老的选矿方法,刚开始应用于选金,砂里淘金,重选法处理量大,简单可靠,特别适用于密度较大的氧化矿石,常用方法有重介质选矿、无极限选矿溜槽,重选工艺应用在选前分级,按粒级选用合适的重选设备,有助于提高选矿的效率。 浮选浮选是利用矿物表面物理化学性质的差异,使矿物颗粒选择性对的想气泡附着的选矿方法,浮选的目的是得到粒度适宜的矿粒,一般浮选的方法有正浮选反浮