文章编号:1000-0925(2005)04-039-04

260076

接触热阻的方法在活塞组耦合模型有限元分析中的应用

范立云,冯立岩,隆武强,许 锋,孙秀峰

(大连理工大学,大连116023)

Application of Contacting Thermal R esistance to Coupled Modeling Finite

Element Analysis of Piston Assembly

FAN Li 2yun ,FENG Li 2yan ,LONG Wu 2qiang ,XU Feng ,SUN Xiu 2feng

(Dalian University of Technology ,Dalian 116023,China )

Abstract :Compared wit h single component model ,coupled component s model is more accurate in Fi 2

nite Element Analysis.The two 2dimensio n and t hree 2dimension coupled component s models ,which were composed of a piston ,piston rings ,a pin and a liner ,were created respectively and t hen analyzed on t ransient temperat ure fields.In t he analysis ,t he contact pairs and t hermal resistance were used.The comparison be 2tween t he calculation result and t he measurement result shows t hat t hrough t he met hod of contact resistance ,coupled component s model ’s t ransient analysis reflect s pisto n assembly ’s t hermal load dist ribution accurately.

摘要:在有限元分析中,与单件模型相比,耦合模型的分析结果更加精确。本文建立了活

塞、活塞环、活塞销、缸套的耦合模型,采用接触对、设定接触热阻的方法对耦合模型进行了二维和三维瞬态温度场的分析。通过计算结果与测量值的对比,表明耦合模型的瞬态分析通过设定接触热阻的方法能够精确地反映活塞组的热负荷分布情况。关键词:内燃机;活塞组;耦合模型;接触热阻

K ey Words :I.C.Engine ;Piston Assembly ;Coupled Model ;Contact Resistance

中图分类号:T K422.2 文献标识码:A

1 概述

在活塞组的有限元分析中,通常采用单件模型进行热强度和机械强度的分析,这种方法要求准确

地加载活塞与其它部件之间的边界条件。然而准确地确定活塞与活塞环、活塞销、气缸套等部件的边界条件是比较困难的。活塞组的运动是活塞、活塞环、活塞销、气缸套等部件相互作用下进行的,单件的分析是对活塞组模型的一种简化,耦合模型能够全面地反映活塞组的规律,边界条件的确定相对比较简单。文献[1]也已论证了活塞、活塞环、活塞销、缸套的耦合模型能够更加真实地反映活塞组的温度、应力、变形等数据的分布规律。尽管整体耦合模型有诸多优点[2],但这种研究的难度较大,耦合模型要将

收稿日期:2004205231

作者简介:范立云(1981-),男,硕士生,主要研究方向为内燃机数值计算与仿真,E 2m ail :fanly_01@https://www.doczj.com/doc/253222099.html, 。

活塞组内各部件之间的接触关系与相互作用切实地反映出来。在有限元分析中,这些内容被称为接触

问题。本研究中,对耦合模型内部的活塞与活塞环之间的传热分析需要先确定接触热阻;同时,结构分析又要确定运动部件的刚度及部件之间的摩擦系数、接触间隙等接触参数,这也是结构和温度场有限元分析的难点,针对接触问题,文献[3]谈到了引入间隙元处理稳态应力场的方法;本文就不同件之间的相互作用提出了设定接触热阻的方法,对耦合模型进行了二维和三维瞬态温度场的分析。2 模型的建立与边界条件的确定2.1 有限元模型的建立

第26卷第4期 内 燃 机 工 程 Vol.26No.4 2005年8月 Chinese Internal Combustion Engine Engineering Aug.2005

模型的建立是采用中水南通海狮船舶机械公司直列二冲程8E160发动机,其行程225mm ,压缩比

16.5,标定转速为1000r/min 。

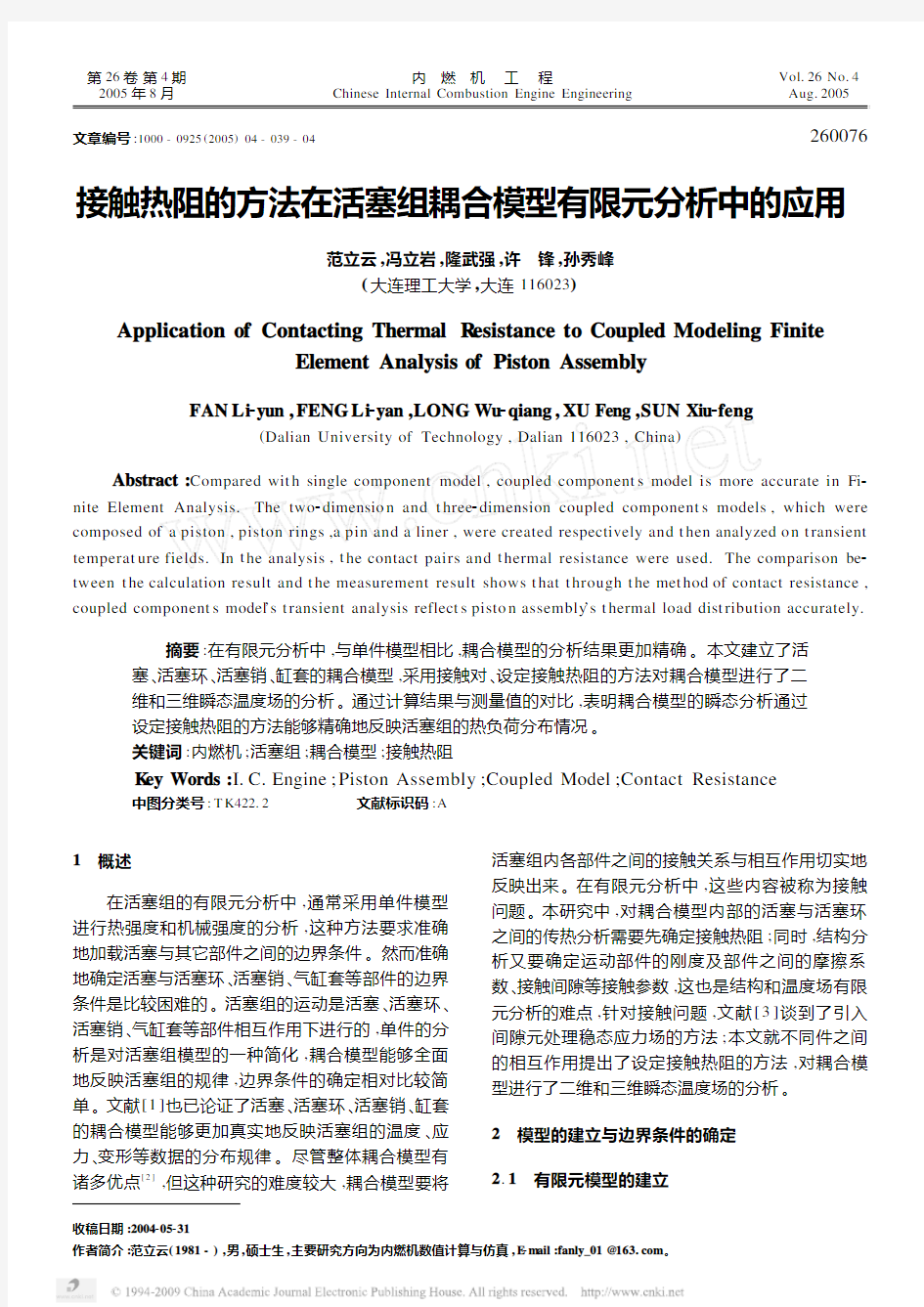

建立二维模型的目的是利用二维模型简单且易分析的优点快速地完成瞬态分析过程,再将其分析方法及边界条件应用于三维模型中,得到精度更高的结果。这里采用轴对称二维模型。模型总共被划分为1187个单元,2657个节点,具体情况如图1a 所示。

三维模型的建模过程与二维的相同。本文对缸套和活塞销等简单部件选用映射网格划分,对活塞复杂模型进行手工划分网格。在同样的模型下,网

格数量的倍数差异往往导致计算时间呈指数形式增长。在不影响精度的前提下[4],将整个耦合模型划分为32887个单元、51233个节点、182个关键点、272条线段、104个面,最终的图形见图1b 。

图1 活塞组及缸套的网格划分

2.2 耦合模型的热交换条件的确定

活塞组与缸套耦合模型的热量交换位置与传递方式主要为:由活塞经活塞环与缸套的导热,活塞裙部与缸套的导热,活塞内腔的对流放热及缸套与冷却水之间的对流放热。要实现准确预测燃烧室部件温度,加载正确的边界条件是最关键的因素之一。边界条件的加载不但影响温度结果,而且还影响燃气及受热部件的热流。本文中活塞顶边界条件采用Eichelberg 公式计算活塞与周围介质之间的放热系数,燃气对活塞的瞬时放热系数

h g =7.671v 1/3m (p a T φ)

1/2

(1)

式中,v m 为活塞平均速度;p a 、T φ分别为燃气的瞬时

压力和温度,可由热力计算求得。

瞬态分析中是将变化的边界条件,以表格形式引入分析软件中。而稳态分析则要计算平均放热系数和平均温度。在求得燃气的瞬时温度和放热系数后,

按下式计算平均放热系数h m 和气体平均温度T m 。

h m =

1

360

∫360

h g d φ

(2)

T m

=

∫360

h g

T φ

d

φ∫3600

h g

d φ

(3)

式中,φ为曲轴转角。

缸套外侧与冷却介质接触处的温度可视为恒温[5],缸套与冷却水之间对流放热的放热系数h w 按文献[6]计算。

h w =B ?(ρw ?

v w )0.8

d 0.2

d

(4)

式中,v w 为冷却水流速;ρw 为冷却水密度;d d 为决定尺寸;B ’为系数,按冷却水温选取。

活塞组其它部分边界参考文献[7]确定。2.3 接触热阻的确定

接触热阻与表面加工精度及光洁度(表面不平度与粗糙度)、表面硬度、施加于物体上的接触压力、物体材料与气层的导热系数以及表面上是否形成氧化膜等多种因素有关。当热流密度不高时,可以略去接触热阻;如果热流密度很高时,则表面之间的接触热阻必须考虑,否则将导致计算的高温侧物体温

度远低于实际值,因而忽略接触热阻条件下设计出

来的热设备寿命很低,甚至可能出现事故。

采用文献[8]的公式确定接触热阻R e

1

R e

=8×10-3

λk

p e

3σb

0.86

(5)

式中,p e 为接触面压力;σb 为两接触物体中强度较

低材料的强度极限;k 为与加工光洁度有关的系数,在本文计算中油膜的影响归属于此系数,以简化油膜问题的复杂性;λ为接触物体的当量导热系数,它与两接触物体材料1、2的导热系数λ1、λ2的关系为

λ=

2λ1λ2

λ1+λ2

(6)

3 瞬态温度场计算结果与分析

整个瞬态分析过程是将变化的边界条件,以表格形式引入分析软件中,通过控制时间,细化时间步长,采用插分取值的办法,进行加载计算。计算显示,外界条件的周期性变化直接导致了活塞组与外

?04?内 燃 机 工 程 2005年第4期

界的热交换过程的变化,同时对活塞组内部温度分布产生了明显的影响,

使得活塞组温度发生了周期

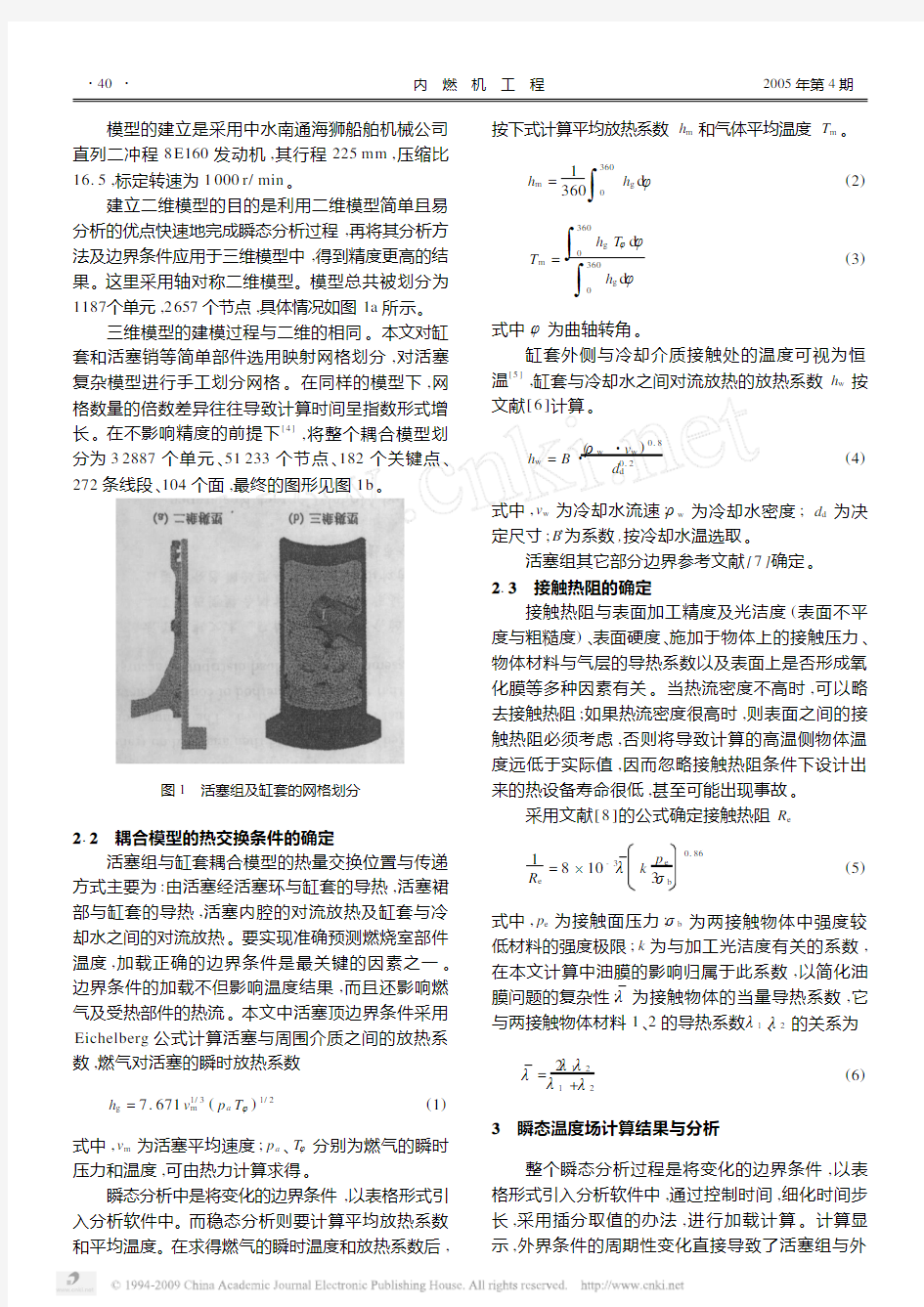

性变化。稳定后,在一个周期内,活塞组内部的温度出现了较大的波动,在310°C ~320°C 变化,图2为一个循环中两个时刻活塞组瞬时的温度分布图形

。

图2 瞬态温度场变化(°C )

在三维耦合瞬态分析中获得了活塞环槽、活塞燃烧室中心、活塞顶的背面、活塞销等处0.06s 内的数据,如图3所示。

计算结果显示:(1)在活塞环槽处附近的温度存

在着很小的变化,仅在0.4°C 的范围内波动。(2)在活塞顶与活塞顶背面的温度波动较大,活塞顶处有6°C 的波动,活塞顶的背面有1°C 左右的波动,此处

与文献[1]所得出的数据相符合。从这两个图可以看出热量交换在这两处较大,同样也是热负荷较大的地方。(3)活塞销在整个瞬变过程中基本温度没有变化,可见其受活塞顶条件变化的影响很小,且与润滑油的流动有关。

以上现象直观地描述了稳定工况下活塞组与缸套等部件的传热情况。稳定工况下,活塞组整体的温度变化较小,只在活塞顶部有较为明显的变化。这一点为以后活塞组的有限元分析提供一项参考。由于稳定后的活塞组模型内部温度场波动小,在活塞部件离散化时,可以采取细化活塞外表面,粗化内部的方法,这样做可以大大节省计算量和计算时间,并且不影响整体模拟的准确性。另外,从结果看,

要

图3 关键位置温度变化曲线

改善活塞环槽出现的结焦现象,在柴油机强化程度较高的情况下,解决办法应该集中在改变活塞形状

或是改善接触位置的传热状况。

在现有条件下,改善活塞环处的导热状况是降低结焦现象出现的有效手段[8]。采用接触热阻的分析方法是解决结焦问题的关键,根据公式(5)可知,提高接触表面的光洁度或增加物体间的接触压力来增加接触面积都可以有效地降低接触热阻,考虑油膜的影响,降低油膜形成的厚度也可以降低热阻[1],从而改善活塞环处的导热状况,进而改善结焦问题。在材料属性固定、活塞环机械强度有限的情况下,增加活塞与活塞环、活塞环与缸壁接触面光洁度,改善润滑条件这两个办法具有可行性。另外,增加接触压力也有利于促进导热。4 计算结果与测量值对比

活塞组的测量值由中水南通海狮船舶机械公司提供,测量方法采用薄膜热电偶测温法,测量结果为稳定工况下的稳态值,测量位置见图4;表给出了三维耦合瞬态温度场一个循环内温度波动范围与实际稳态测量值的对比,通过对比得出稳态测量值位于计算的瞬态温度场波动范围附近,说明瞬态温度场

?

14? 2005年第4期 内 燃 机 工 程

的计算结果可以为分析活塞组的热负荷提供参考

。

图4 活塞组中实际测量位置

表 活塞组的测量值与计算值对照表 °C 测量点12345测量值32128821855117

计算值波动范围320~

325.9

287.4~

288.0

216.4~

216.6

55.0~

55.0

114.3~

114.4

5 结论

(1)采用接触热阻的方法瞬态分析了耦合模型的温度场,计算结果可以为分析活塞组的热负荷提供参考,并且提出了降低结焦现象的方案。

(2)采用接触模型方法的瞬态分析对计算机的配置要求较高,实现用接触模型方法分析瞬态热负荷和机械负荷的耦合是一个难点,有待研究者做更多的努力。

参考文献:

[1] 白敏丽,蒋惠强,陈家骅.发动机活塞组2缸套整体耦合系统瞬态

温度场数值模拟[J].小型内燃机,1994,22(4):12~17.

[2] 王国强.实用工程数值模拟技术及其在ANSYS上的实践[M].

西安:西北工业大学出版社,1999.

[3] 方 华,袁兆成,李盛成.间隙元在活塞有限元分析中的应用

[J].兵工学报2坦克装甲车与发动机分册,2000(3):28~32. [4] 白敏丽,朱国朝,陈家骅,张志千.内燃机燃烧室瞬态导热有限

元计算网格剖分规则研究[J].内燃机工程,2000,21(4):53~

57.

[5] L IU Y,REITZ R D.Modeling of heat conduction wit hin cham2

ber walls for multidimensional internal combustion engine simu2 lations[J].Int.J.Heat Transfer,1998,41(6~7):859~869.

[6] 《船用柴油机设计手册》编辑工作组.船用柴油机设计手册(5)

[M].北京:国防工业出版社,1982.

[7] Woschni G,Fieger J.Determination of local heat transfer coef2

ficient s at t he piston of a high speed diesel engine by evaluation of measured temperature distribution[C].SA E790834.

[8] W M罗森诺,等.传热学基础手册(上册)[M].北京:科学出版

社,1992:203~308.

(编 辑:李 贞)

(上接第7页)

程数的增加,其排放值逐渐上升,这主要是三效催化转化剂逐渐老化,其转化效率逐渐降低的缘故。

表6 实际项目匹配结果 g/km

HC CO NO x

排放值0.07040.51750.015

表7 6万公里排放测试 g/km

排放物

公里数

HC CO NO x

1万0.0720.6470.049

2万0.0840.6120.078

3万0.120.7890.087

4万0.1190.8670.107

5万0.1110.8290.109

6万0.155 1.2720.1033 结论

两级三效催化转化器加发动机电子控制系统是一种低成本实现欧2Ⅲ排放目标的可行方法。通过电喷系统的精确匹配,调节起动过量空气系数快速接近1.0,精确选择三效催化转化器的最佳窗口,合理匹配催化器加热功能使其尽快起燃,是电喷系统中实现欧2Ⅲ工程目标的有效方法。

参考文献:

[1] 钱人一.现代汽车发动机电子控制[M].上海:上海交通大学出

版社,1999.

[2] 中国汽车工程学会译.Bosch汽车工程手册[S].北京:北京理工

大学出版设,1999.

(编 辑:李 贞)

?

2

4

?内 燃 机 工 程 2005年第4期

ANSYS模态分析实例 5.2ANSYS建模 该课题研究的弹性联轴器造型如下图5.2: 在ANSYS中建立模型,先通过建立如5.2所式二分之一的剖面图,通过绕中轴线旋转建立模拟模型如下图5.3

5.3单元选择和网格划分 由于模型是三给实体模型,故考虑选择三维单元,模型中没有圆弧结构,用六面体单元划分网格不会产生不规则或者畸变的单元,使分析不能进行下去,所以采用六面体单元。经比较分析,决定采用六面体八结点单元SOLID185,用自由划分的方式划分模型实体。课题主要研究对象是联轴器中橡胶元件,在自由划分的时候,中间件2网格选择最小的网格,smart size设置为1,两端铁圈的smart size设置为6,网格划分后模型如图5.4。 5.4边界约束 建立柱坐标系R-θ-Z,如5-5所示,R为径间,Z为轴向

选择联轴器两个铁圈的端面,对其面上的节点进行坐标变换,变换到如图5.5所示的柱坐标系,约束节点R,Z方向的自由度,即节点只能绕Z轴线转 5.5联轴器模态分析 模态分析用于确定设计中的结构或者机器部件振动特性(固有频率和振型),也是瞬态变动力学分析和谐响应分析和谱分析的起点。 在模态分析中要注意:ANSYS模态分析是线性分析,任何非线性因素都会被忽略。因此在设置中间件2的材料属性时,选用elastic材料。 5.5.1联轴器材料的设置 材料参数设置如下表5-1: 表5.1材料参数设置 表5.1材料参数设置 铁圈1 中间件2 铁圈3 泊松比0.3 0.4997 0.3 弹性模量Mpa 2E5 1.274E3 2E5 密度kg/m 7900 1000 7900 5.5.2联轴器振动特性的有限元计算结果及说明 求解方法选择Damped方法,频率计算结果如表5-2,振型结果为图5.6: 表5.2固有频率 SET TEME/FREQ LOAO STEP SUBSTEP CUMULATIVE 1 40.199 1 1 1 1 73.63 2 1 2 2 3 132.42 1 3 3 4 197.34 1 4 4

《有限元分析》报告基本要求: 1. 以个人为单位完成有限元分析计算,并将计算结果上交;(不允许出现相同的分析模型,如相 同两人均为不及格) 2. 以个人为单位撰写计算分析报告; 3. 按下列模板格式完成分析报告; 4. 计算结果要求提交电子版,报告要求提交电子版和纸质版。(以上文字在报告中可删除) 《有限元分析》报告 一、问题描述 (要求:应结合图对问题进行详细描述,同时应清楚阐述所研究问题的受力状况和约束情况。图应清楚、明晰,且有必要的尺寸数据。) 一个平面刚架右端固定,在左端施加一个y 方向的-3000N 的力P1,中间施加一个Y 方向的-1000N 的力P2,试以静力来分析,求解各接点的位移。已知组成刚架的各梁除梁长外,其余的几何特性相同。 横截面积:A=0.0072 m2 横截高度:H=0.42m 惯性矩:I=0.0021028m4x 弹性模量: E=2.06x10n/ m2/ 泊松比:u=0.3 二、数学模型 (要求:针对问题描述给出相应的数学模型,应包含示意图,示意图中应有必要的尺寸数据;如进行了简化等处理,此处还应给出文字说明。) (此图仅为例题)

三、有限元建模(具体步骤以自己实际分析过程为主,需截图操作过程) 用ANSYS 分析平面刚架 1.设定分析模块 选择菜单路径:MainMenu—preference 弹出“PRreferences for GUI Filtering”对话框,如图示,在对话框中选取:Structural”,单击[OK]按钮,完成选择。 2.选择单元类型并定义单元的实常数 (1)新建单元类型并定 (2)定义单元的实常数在”Real Constants for BEAM3”对话框的AREA中输入“0。0072”在IZZ 中输入“0。0002108”,在HEIGHT中输入“0.42”。其他的3个常数不定义。单击[OK]按 钮,完成选择 3.定义材料属性 在”Define Material Model Behavier”对话框的”Material Models Available”中,依次双击“Structural→Linear→Elastic→Isotropic”如图

汽车典型零部件简化模型有限元分析 任务1:连杆简化模型的有限元分析 1. 分析任务: 对图一所示的连杆的二维简化模型进行有限元分析,确定该设计是否满足结构的强度要求;若强度不够,修改设计直至最大应力减小至材料允许的范围内。在修改结构时,注意不可改变连杆小头衬套的内径和连杆大头的内径,也不可改变连杆各处的厚度和材料。 2. 分析所需数据: a.连杆采用两种材料,连杆本体用的是40Cr结构钢,左侧小头中的衬套用的是铜。 b.连杆杆身和大头的厚度为1.5mm,小头的厚度为3.0mm。注意在杆身和小头的过渡处有R2.0的过渡圆角; c.连杆结构的其它尺寸如图二所示; d.施加在大、小头内壁上的边界条件用于模拟连杆与曲轴及活塞销的连接。假定载荷分布在小头夹角为90o的内壁上,且为锥状分布;约束施加在连杆大头夹角为90o的内壁上; e.40Cr材料的弹性模量:210GPa;泊松比:0.3;屈服极限为:850MPa,设计安全系数为6;铜的弹性模量:120GPa,泊松比:0.33;屈服极限为:250MPa; 设计安全系数为4。 3. 完成该分析应掌握的ANSYS技术: a.单元类型的选择;单元的尺寸控制; b.不同厚度和材料的二维实体建模; c.工作平面的灵活应用;

d.按载荷和约束的要求分割线和面; e.模型参数(材料,实常数,单元类型号等) f.粘结、合并等布尔运算操作 g.局部坐标系,旋转节点坐标系; h.线性分布载荷的施加; i.单元网格误差估计; j.Ansys 命令日志文件及其在修改设计中的应用; k.多窗口显示的功能 4. 分析报告内容的基本要求: a.对分析任务的描述;列出分析所需数据: b.利用多窗口显示的功能绘出连杆的实体模型和网格模型,在模型上能反映出 连杆各部位材料、厚度的不同; c.绘图反映连杆的边界条件; d.绘出对连杆原设计进行有限元分析后得到的变形图和应力等值线图; e.图示SEPC和SERR并说明有限元分析的建模误差; f.详细说明对不符合设计要求的结构所作的设计修改;及最终符合设计要求的 计算结果; g.在分析中遇到的关键问题(在实体建模、网格剖分、边界条件施加等各个步 骤中出现的)及解决的办法; h.整理命令日志文件,并在每个语句后添加说明(说明该语句的功能,说明前 要加!号)。注意:添加的说明(可以用中文说明)应该反映在建模中的操作步骤而不是简单的ANSYS命令定义。

有限元模型如何查错 作者:PAUL KUROWSKI 在建立有限元模型的过程中很容易出错,如果你知道如何查错,修正这些错误将会变得很简单 有限元分析的第一步就是建立被分析对象的数学模型,这要求我们思索建模的理论基础如弹性理论,板的Reissner理论,塑性变形理论等,和考虑问题的其它信息如几何描述、材料特性,约束和荷载等等。 分析的目的就是由这些条件,计算得到精确解u_EX并同时得到位移u_EX的应力函数 F(u_EX)如Von Mises应力等。应力函数F (u_EX) 仅仅依赖于数学模型的定义,而与求解该数学问题的数值近似计算方法无关;同时应力函数F(u_EX)也不依赖于网格划分、网格类型和单元尺寸。函数F(u_EX)与模型实体物理性质之间的差异,被称为“模型错误”。 下一步就是使用有限元方法去找到精确解u_EX的近似值u_FE。这个过程包括选择网格划分和构件类型,如对二维板用八节点(矩形)单元,依此类推。网格划分&单元定义被称为有限元的离散化。 离散化产生的误差可以被定义为: 大部分的分析应该把这个误差控制在10%以内。同时由于建立模型和模型的离散化一定会产生这个误差,正确运用有限元分析就包括对这两类误差进行评估和控制。有限元分析结果中的名义误差&真实误差是有区别的,最好能够加以区别: 名义误差可以比建模误差和离散误差的总和小,二者可能反号而相互抵消。结果的好坏取决于模型是否反应实际(模型误差的大小)和有限元软件在转化过程中的精度控制(离散

化误差的大小)。 WHAT IS MODELING ERROR? 何为模型误差? 假设要分析一个支架,我们首先考虑到的问题应该包括:我们想得到什么结果?是最大应力还是最大变形?是固有频率、弯曲刚度、还是温度分布?支架是否处于弹性变形阶段?极限荷载形式有几种情况?如何模拟支撑条件等等。有了一个明确的目标和对我们使用的理论自身局限性的把握,分析者就可以建立模型了。有时这个模型与CAD模型是相似的,但相当多的情况是,为了简化网格的划分,我们有必要修改模型的拓扑描述。部分建模的过程包括以下一些问题:用壳单元模拟薄壁墙体,对对称性、反对称性或两者的运用,是否考虑细部及忽略不重要的特征等。比如,选用壳单元而不用实体单元意味着我们考虑到数学模型和相应的有限元软件的运作方式而作出了一个重要的决定。 当(研究对象的)拓扑描述已经比较理想后,我们还需要对材料属性(选择线弹性、弹塑性或其他)、荷载及支撑条件进行理想的简化。我们认为这些简化精确反应了所需模型的重要数据,而建模当中的一些重要决策有时并未过多的考虑这些(方面)。简化了的模型经常是概念错误的,一个检验模型是否不合理的方法是其解析解对应的应变能是否无穷大或趋近于零;另一个方法是对应于数学模型的我们感兴趣的数据在结果没有得到体现。很多分析者认为一个有效的网格生成器可以生成高质量的网格并降低模型误差,其实不尽然,模型是在网格划分前假定的,因此,最合理的网格划分也无法修正一个简化不合理的数学模型。 A SYSTEMATIC APPROACH 一个系统的方法 确保模型误差较小的唯一方式是把所需研究的数据放在对模型假设不敏感之处。类似地,通过把所需研究的数据放在对离散不敏感之处(不敏感的表现是:结果对更细的网格划分或更大的p值并不发生明显的改变),以减少离散误差。举个例子:比如说我们对一块简支板沿着边缘方向的剪力感兴趣,那么经典的克西霍夫板模型(Kirchhoff’s plate)是不可用的,可以通过一个Reissner模型或一个全3D的弹性模型轻而易举地检验出来。一个关于板弯曲的Reissner模型假设所有平面内位移沿厚度方向呈线性变化、剪应变沿厚度方向保持不变。若采用更厚的板的话会迫使人们去置疑简支的意义、同时会置疑是否可以给出一

模态分析中的几个基本概念 一、模态定义:物体按照某一阶固有频率振动时,物体上各个点偏离平衡位置的位移是满足一定的比例关系的,可以用一个向量表示。 模态分析一般是在振动领域应用,每个物体都具有自己的固有频率,在外力的激励作用下,物体会表现出不同的振动特性: 一阶模态是外力的激励频率与物体固有频率相等的时候出现的,此时物体的振动形态叫做一阶振型或主振型; 二阶模态是外力的激励频率是物体固有频率的两倍时候出现,此时的振动外形叫做二阶振型,以依次类推。 一般来讲,外界激励的频率非常复杂,物体在这种复杂的外界激励下的振动反应是各阶振型的复合。 二、模态分析:模态是结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。 有限元中模态分析的本质是求矩阵的特征值问题,所以“阶数”就是指特征值的个数。将特征值从小到大排列就是阶次。 实际的分析对象是无限维的,所以其模态具有无穷阶。但是对于运动起主导作用的只是前面的几阶模态,所以计算时根据需要计算前几阶的。 一个物体有很多个固有振动频率(理论上无穷多个),按照从小到大顺序,第一个就叫第一阶固有频率,依次类推。所以模态的阶数就是对应的固有频率的阶数。 三、振型是指体系的一种固有的特性。它与固有频率相对应,即为对应固有频率体系自身振动的形态。每一阶固有频率都对应一种振型。振型与体系实际的振动形态不一定相同。振型对应于频率而言,一个固有频率对应于一个振型。按照频率从低到高的排列,来说第一振型,第二振型等等。此处的振型就是指在该固有频率下结构的振动形态,频率越高则振动周期越小。在实验中,我们就是通过用一定的频率对结构进行激振,观测相应点的位移状况,当观测点的位移达到最大时,此时频率即为固有频率。实际结构的振动形态并不是一个规则的形状,而是各阶振型相叠加的结果。 四、模态扩展是为了是结果在后处理器中观察而设置的,原因如下: 求解器的输出内容主要是固有频率,固有频率被写到输出文件Jobname.OUT及振型文件Jobnmae.MODE中,输出内容中也可以包含缩减

[摘要] 本文针对将S195型柴油机的涡流室燃烧室改为直喷式燃烧室,对活塞的结构进行了改进设计。对改进后的发动机进行了热力计算和动力计算,将计算所求得的最高爆发压力和对应的加速度所产生的惯性力作为活塞最危险工作情况,利用有限元分析软件ANSYS对其进行机械应力分析,得出活塞应力云图和变形云图,根据分析结果,活塞的最大应力和最大位移并没有超出允许范围,本设计满足了改进后发动机的实际工况。 [关键词] 活塞;ANSYS;内燃机

The Design of Piston in S195 Diesel Engine Based on Finite Element Method Abstract To satify the new condition of swirl chamber being changed into direct injection combustion chamber and improve the fuel economy , the structure of piston in S195 Diesel Engine was redesigned. The thermodynamic and power calculation were done .The combustion chanber and piston ring etc were changed to adjust to the direct injection diesel engine. The maximum outbreak pressure obtained by calculation and the inertial force generated by the corresponding piston acceleration were recognized as the most dangerous working conditions, using ANSYS finite element analysis software for mechanical stress analysis , the piston stress and deformation cloud were obtained . According to the result of the analysis,the maximum stress and maximum displacement of the piston does not exceed the permissible range, the design can meet the actual engine operating conditions. Key words Piston ; ANSYS ; Internal Combustion Engine .

有限元仿真分析学习心得 1 有限元分析方法原理 有限元分析(FEA,Finite Element Analysis)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 有限元法是随着电子计算机发展而迅速发展起来的一种工程力学问题的数值求解方法。20世纪50年代初,它首先应用于连续体力学领域—飞机结构静、动态特性分析之中,用以求得结构的变形、应力、固有频率以及阵型。由于其方法的有效性,迅速被推广应用于机械结构分析中。随着电子计算机的发展,有限元法从固体力学领域扩展到流体力学、传热学、电磁学、生物工程学、声学等。 随着计算机科学与应用技术的发展,有限元理论日益完善,随之涌现了一大批通用和专业的有限元计算软件。其中,通用有限元软件以ANSYS,MSC公司旗下系列软件为杰出代表,专业软件以ABAQUS、LS-DYNA、Fluent、ADAMS 为代表。 ANSYS作为最著名通用和有效的商用有限元软件之一,集机构、传热、流体、电磁、碰撞爆破分析于一体,具有强大的前后处理及计算分析能力,能够进行多场耦合,结构-热、流体-结构、电-磁场的耦合处理求解等。 有限元分析一般由以下基本步骤组成: ①建立求解域,并将之离散化成有限个单元,即将问题分解成单元和节点; ②假定描述单元物理属性的形(shape)函数,即用一个近似的连续函数描述每个单元的解; ③建立单元刚度方程; ④组装单元,构造总刚度矩阵; ⑤应用边界条件和初值条件,施加载荷; ⑥求解线性或者非线性微分方程组得到节点值,如不同节点的位移; ⑦通过后处理获得最大应力、应变等信息。 结构的离散化是有限元的基础。所谓离散化就是将分析的结构分割成为有限

1 概述 螺栓是机载设备设计中常用的联接件之一。其具有结构简单,拆装方便,调整容易等优点,被广泛应用于航空、航天、汽车以及各种工程结构之中。在航空机载环境下,由于振动冲击的影响,设备往往产生较大的过载,对作为紧固件的螺栓带来强度高要求。螺栓是否满足强度要求,关系到机载设备的稳定性和安全性。 传统力学的解析方法对螺栓进行强度校核,主要是运用力的分解和平移原理,解力学平衡方程,借助理论和经验公式,理想化和公式化。没有考虑到连接部件整体性、力的传递途径、部件的局部细节(如应力集中、应力分布)等等。通过有限元法,整体建模,局部细化,可以弥补传统力学解析的缺陷。用有限元分析软件MSC.Patran/MSC.Nastran提供的特殊单元来模拟螺栓连接,过程更方便,计算更精确,结果更可靠。因此,有限元在螺栓强度校核中的应用越来越广泛。 2 有限元模型的建立 对于螺栓的模拟,有多种模拟方法,如多点约束单元法和梁元法等。 多点约束单元法(MPC)即采用特殊单元RBE2来模拟螺栓连接。在螺栓连接处,设置其中一节点为从节点(Dependent),另外一个节点为主节点(Independent)。主从节点之间位移约束关系使得从节点跟随主节点位移变化。比例因子选为1,使从节点和主节点位移变化协调一致,从而模拟实际工作状态下,螺栓对法兰的连接紧固作用。 梁元法模拟即采用两节点梁单元Beam,其能承受拉伸、剪切、扭转。通过参数设置,使梁元与螺栓几何属性一致。 本文分别用算例来说明这两种方法的可行性。 2.1 几何模型 如图1所示组合装配体,底部约束。两圆筒连接法兰通过8颗螺栓固定。端面受联合载荷作用。

问题一: 工字梁弯曲 1.1 问题描述: 在<<材料力学实验>>中,弯曲实验測定了工字梁弯曲应变大小及其分布,以验证弯曲正应力公式。在这里,採用ABAQUS/CAE建立试验件的有限元模型,ABAQUS/Standard模块进行分析求解,得到应力、应变分布,对比其与理论公式计算值及实验測量值的差別。 弯曲实验的相关数据: 材料:铝合金E=70GPa 泊松比0.3 实验装置结构简图如图所示: 结构尺寸测量值:H=50(+/-0.5mm) h=46(+/-0.5mm) B=40(+/-0.5mm) b=2(+/-0.02mm) a=300(+/-1mm) F1=30N Fmax=300N N ? F100 = 1.2 ABAQUS有限元建模及分析 一对象: 工字型截面铝合金梁 梁的结构简图如图1所示,結构尺寸、载荷、約束根据1.1设定,L取1600mm,两端各伸出100mm。 二用ABAQUS/CAE建立实验件的有限元模型,效果图如下: 边界条件简化: 左侧固定铰支座简化为下表面左参考点处的约束U1=U2=U3=0

右侧活动铰支座简化为下表面右参考点处的约束U1=U2=UR3=0 几何模型

有限元模型 三ABAQUS有限元分析結果 ①应力云图(Z方向正应力分量):施加载荷前 F=300N

②应变(Z方向分量): 中间竖直平面的厚度方向应变分布图: F=100N F=200N

F=300N 由上图可以看出应变沿着厚度方向呈线性比例趋势变化,与实验测得的应变值变化趋势相同。中性轴处应变均接近零值,应变与距离中性轴位移基本为正比关系。 1.3分析结果: 中间竖直截面上下边缘轴向应力数值对比:*10^-6 MPa 距中性轴距ABAQUS模拟实验测量值平均理论值 1/2H -96.182*70000 -97*70000 -6.9165=-70000*98.807 -1/2H 95.789*70000 92*70000 6.9165

柴油机活塞设计计算与分析 来源:作者:时间:2010-05-17 [ 摘要 ] 应用ANSYS软件对柴油机重要部件—活塞原结构及其改进后的方案进行三维有限元分析。首先,对活塞进行热分析,得到它的温度场分布情况,并在此基础上计算其不同工况下的综合应力场. 分析结果表明:新方案活塞的强度、刚度以及可靠性均优于原结构。 [ 关键词 ]柴油机;活塞;有限元分析;温度场 Comparative Analysis on New and Old Piston of 16V280ZJH Di esel . [ Abstract ] By using software ANSYS,three-dimensional FEA is a pplied to the piston,an important parts of diesel,when it is in its original form and its modified structure. Fi rst of all,the thermal analysis is presented and the tem perature distribution of the piston is obtained. Based o n this condition,the integrative stress field is compute d in various working performanc e o f the piston. The resu lts of this analysis indicate that the strength,rigidity and reliability of the new structure of the piston are b etter than its original form. [ Keyword ] Diesel;Piston;FEA; temperature field 1前言 活塞是柴油机的主要受热零件,工作时,处于高温、高压、高负荷的恶劣环境下,经受周期性交变的机械负荷和热负荷的作用,容易发生故障。因此,活塞的结构是否合理,热负荷分布是否均匀,强度和刚度是否满足设计要求,一直是设计人员在柴油机研发和改进中十分关注的热点问题。 我厂16V280ZJH型大功率柴油机原活塞,在运用中暴露出可靠性严重不足的缺陷。为提高活塞的可靠性,保证柴油机整机的使用寿命,我厂针对出现的问题,对活塞原进行改进,开发出了新结构的柴油机活塞。为验证改进后的效果,并为活塞的进一步改进和优化提供依据,我们应用大型分析软件

第五章实体建模 5.1实体建模操作概述 用直接生成的方法构造复杂的有限元模型费时费力,使用实体建模的方法就是要减轻这部分工作量。我们先简要地讨论一下使用实体建模和网格划分操作的功能是怎样加速有限元分析的建模过 程。 自下向上地模造有限元模型:定义有限元模型顶点的关键点是实体模型中最低级的图元。在构造实体模型时,首先定义关键点,再利用这些关键点定义较高级的实体图元(即线、面和体)。这就是所谓的自下向上的建模方法。一定要牢记的是自下向上构造的有限元模型是在当前激活的坐标系内 定义的。 图5-1自下向上构造模型 自上向下构造有限元模型:ANSYS程序允许通过汇集线、面、体等几何体素的方法构造模型。当生成一种体素时,ANSYS程序会自动生成所有从属于该体素的较低级图元。这种一开始就从较高级的实体图元构造模型的方法就是所谓的自上向下的建模方法。用户可以根据需要自由地组合自下向上和自上向下的建模技术。注意几何体素是在工作平面内创建的,而自下向上的建模技术是在激活的坐标系上定义的。如果用户混合使用这两种技术,那么应该考虑使用CSYS,WP或CSYS,4命令强迫坐标 系跟随工作平面变化。 图5-2自上向下构造模型(几何体素) 注意:建议不要在环坐标系中进行实体建模操作,因为会生成用户不想要的面或体。

运用布尔运算:可以使用求交、相减或其它的布尔运算雕塑实体模型。通过布尔运算用户可直接用较高级的图元生成复杂的形体。布尔运算对于通过自下向上或自上向下方法生成的图元均有效。 图5-3使用布尔运算生成复杂形体。 拖拉或旋转:布尔运算尽管很方便,但一般需耗费较多的计算时间。故在构造模型时,如果用拖拉或旋转的方法建模,往往可以节省计算时间,提高效率。 图5-4拖拉一个面生成一个体〔VDRAG〕 移动和拷贝实体模型图元:一个复杂的面或体在模型中重复出现时仅需要构造一次。之后可以移动、旋转或拷贝到所需的地方。用户会发现在方便之处生成几何体素再将其移动到所需之处,这样 往往比直接改变工作平面生成所需体素更方便。 图5-5拷贝一个面 网格划分:实体建模的最终目的是为了划分网格以生成节点和单元。在完成了实体建模和建立了单元属性,网格划分控制之后,ANSYS程序可以轻松地生成有限元网格。考虑到要满足特定的要求,用户可以请求映射网格划分生成全部都是四边形、三角形或块单元。

基于Proe的活塞有限元分析实例 目录 一、力边界下活塞的有限元分析 (1) 1.指定材料:点击材料分配工具,在弹出的对话框中点更多 (2) 2.约束确定 (4) 3.载荷施加 (5) 4.新建静力分析 (8) 5.结果查看及分析 (9) 二、热分析 (12) 1.概述 (12) 2.添加热边界条件 (14) 3.新建热分析 (16) 4.结果查看及分析 (17) 三、热力耦合 (20) 1.热载荷施加 (20) 2.静态分析 (21) 3.结果查看 (23) 四、敏感度分析 (25) 1.增加设计参数 (25) 2.定义敏感度分析 (27) 3.结果分析 (28) 4.温度敏感度分析 (30) 五、优化分析 (31) 1.新建优化设计 (31) 六、压力分析结果 (33) 七、热分析结果 (36) 八、敏感度分析结果 (38) 九、优化设计结果 (39) 一、力边界下活塞的有限元分析 建好模型后,进入分析模块

1.指定材料:点击材料分配工具,在弹出的对话框中点更多 弹出对话框中选择新建 对话框中输入如下ZL109材料的参数,并切换到热标签,输入参数

确定后返回到

材料出选择ZL109,点击确定将材料分配给活塞,因为文档中只有一个零件,所以自动分配好。 2.约束确定 选择位移约束工具,曲面选择销座圆孔面,将其三个平移自由度和三个旋转自由度设置为固定

3.载荷施加 柴油机活塞的顶部与环岸燃气爆发压力一般简化为均匀分布在其表面,所示,而且一般情况下施加于活塞的第一环槽底部的压力为气体压力的76%,而施加到第一环岸和第二道环槽上面及下面的压力为气体残压的25%,到第二道环槽底时只剩下20%的气体残压施加到其上,由于燃气不断膨胀,压力越来越小,能到达第二环槽以下的残余燃气压力变得特别的小,基本可以忽略不计。 选取最大爆发压力工况作为计算工况,所受载荷有最大爆发压力、活塞往复惯性力和活塞销座分布力的作用。按照前述计算,并选择面施加气压

问题一:工字梁弯曲 1.1问题描述: 在<<材料力学实验>>中,弯曲实验測定了工字梁弯曲应变大小及其分布,以验证弯曲正应力公式。在这里,採用ABAQUS/CAE建立试验件的有限元模型,ABAQUS/Standard模块进行分析求解,得到应力、应变分布,对比其与理论公式计算值及实验測量值的差別。 弯曲实验的相关数据: 材料:铝合金E=70GPa泊松比0.3 实验装置结构简图如图所示: 结构尺寸测量值:H=50(+/-0.5mm) h=46(+/-0.5mm) B=40(+/-0.5mm) b=2(+/-0.02mm) a=300(+/-1mm) F1=30N Fmax=300N N ? F100 = 1.2ABAQUS有限元建模及分析 一对象: 工字型截面铝合金梁 梁的结构简图如图1所示,結构尺寸、载荷、約束根据1.1设定,L取1600mm,两端各伸出100mm。 二用ABAQUS/CAE建立实验件的有限元模型,效果图如下: 边界条件简化: 左侧固定铰支座简化为下表面左参考点处的约束U1=U2=U3=0

右侧活动铰支座简化为下表面右参考点处的约束U1=U2=UR3=0 几何模型

有限元模型 三ABAQUS有限元分析結果 ①应力云图(Z方向正应力分量):施加载荷前 F=300N

②应变(Z方向分量): 中间竖直平面的厚度方向应变分布图: F=100N F=200N

F=300N 由上图可以看出应变沿着厚度方向呈线性比例趋势变化,与实验测得的应变值变化趋势相同。中性轴处应变均接近零值,应变与距离中性轴位移基本为正比关系。 1.3分析结果: 中间竖直截面上下边缘轴向应力数值对比:*10^-6MPa 距中性轴距ABAQUS模拟实验测量值平均理论值 1/2H-96.182*70000-97*70000-6.9165=-70000*98.807 -1/2H95.789*7000092*70000 6.9165

隔板对悬臂梁力学性能影响的静力学分析 (byTYH 机自) 摘要:本文基于现代设计技术课程,结合课上所学到的有限元分析技术及理论,运用ansys workbench软件对模型进行静力分析,获得采用不同类型隔板的空心悬臂梁受力后的变形情况,分析其力学性能,验证以前学到的理论知识。 正文: 一.模型 悬臂梁模型一。如图1所示,其基本尺寸为:400mm×100mm×100mm,壁厚为10mm,其中一端固定,另一端为自由状态。为了便于在自由端施加作用力,在自由端增加一个尺寸为:100mm×20mm×5mm的凸台。 图1.悬臂梁模型一 悬臂梁模型二在模型一的基础上添加纵向隔板,如图2所示。 图2.悬臂梁模型二 悬臂梁模型三在模型一的基础上添加斜向隔板隔板,如图3所示。 图3.悬臂梁模型三 悬臂梁模型四在模型一的基础上添加横向隔板隔板,如图4所示。 图4.悬臂梁模型四 为了更易于分析,以上四个模型先在3维绘图软件solidworks中绘制出来,在分析时依次导入使用。 二.有限元分析

启动Ansys Workbench进入工作界面,要做的分析类型为静态结构分析,因此双击toolbox中的在工具箱中的Analysis System→Static StStatic新建一个项目。 项目建好后,首先需要编辑材料参数。所用材料为45号钢,查相关资料可知45号钢的密度为7890 kg/m^-3,杨氏模量为2.09E+11,泊松比为0.269。 双击项目框中的Engineering Data项,进入材料参数设置界面,新建材料并命名45,选中Density和IsotropicElastidty选项,然后输入相应参数,如图5所示。材料设置好后退回workbench主界面。 图5.编辑材料参数 导入模型,双击项目框中的Geometry,进入建模界面。由于模型已经提前建好,因此这里只需导入即可,如图6所示。完成之后退回workbench主界面。 图6.导入模型 分析预处理。双击项目框中的Model,进入操作界面。由于软件默认材料为结构钢,首先需要定义模型材料,将材料选为45号钢,如图7。 图7.定义材料 划分网格,这里我将使用智能网格划来划分网格。选中project中的mesh,在details of mesh中设置网格参数,右键选择“Generate Mesh”即可完成网格划分。网格划分完成后如图8所示。

模态分析中的几个基本概念 物体按照某一阶固有频率振动时,物体上各个点偏离平衡位置的位移是满足一定的比例关系的,可以用一个向量表示,这个就称之为模态。模态这个概念一般是在振动领域所用,你可以初步的理解为振动状态,我们都知道每个物体都具有自己的固有频率,在外力的激励作用下,物体会表现出不同的振动特性。一阶模态是外力的激励频率与物体固有频率相等的时候出现的,此时物体的振动形态叫做一阶振型或主振型;二阶模态是外力的激励频率是物体固有频率的两倍时候出现,此时的振动外形叫做二阶振型,以依次类推。一般来讲,外界激励的频率非常复杂,物体在这种复杂的外界激励下的振动反应是各阶振型的复合。模态是结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。有限元中模态分析的本质是求矩阵的特征值问题,所以“阶数”就是指特征值的个数。将特征值从小到大排列就是阶次。实际的分析对象是无限维的,所以其模态具有无穷阶。但是对于运动起主导作用的只是前面的几阶模态,所以计算时根据需要计算前几阶的。一个物体有很多个固有振动频率(理论上无穷多个),按照从小到大顺序,第一个就叫第一阶固有频率,依次类推。所以模态的阶数就是对应的固有频率的阶数。振型是指体系的一种固有的特性。它与固有频率相对应,即为对应固有频率体系自身振动的形态。每一阶固有频率都对应一种振型。振型与体系实际的振动形态不一定相同。振型对应于频率而言,一个固有频率对应于一个振型。按照频率从低到高的排列,来说第一振型,第二振型等等。此处的振型就是指在该固有频率下结构的振动形态,频率越高则振动周期越小。在实验中,我们就是通过用一定的频率对结构进行激振,观测相应点的位移状况,当观测点的位移达到最大时,此时频率即为固有频率。实际结构的振动形态并不是一个规则的形状,而是各阶振型相叠加的结果。 固有频率也称为自然频率( natural frequency)。物体做自由振动时,其位移随时间按正弦或余弦规律变化,振动的频率与初始条件无关,而仅与系统的固有特性有关(如质量、形状、材质等),称为固有频率,其对应周期称为固有周期。 物体做自由振动时,其位移随时间按正弦规律变化,又称为简谐振动。简谐振动的振幅及初相位与振动的初始条件有关,振动的周期或频率与初始条件无关,而与系统的固有特性有关,称为固有频率或者固有周期。 物体的频率与它的硬度、质量、外形尺寸有关,当其发生形变时,弹力使其恢复。弹力主要与尺寸和硬度有关,质量影响其加速度。同样外形时,硬度高的频率高,质量大的频率低。一个系统的质量分布,内部的弹性以及其他的力学性质决定 模态扩展是为了是结果在后处理器中观察而设置的,原因如下: 求解器的输出内容主要是固有频率,固有频率被写到输出文件Jobname.OUT 及振型文件Jobnmae.MODE 中,输出内容中也可以包含缩减的振型和参与因子表,这取决于对分析选项和输出控制的设置,由于振型现在还没有被写到数据库或结果文件中,因此不能对结果进行后处理,要进行后处理,必须对模态进行扩展。在模态分析中,我们用“扩展”这个词指将振型写入结果文件。也就是说,扩展模态不仅适用于Reduced 模态提取方法得到的缩减振型,而且也适用与其他模态提取方法得到的完整振型。因此,如果想在后处理器中观察振型,必须先扩展模态。谱分析中的模态合并是因为激励谱是其实是由一系列的激励组合成的一个谱,里面的频率不会是只有一个,而不同的激励频率对于结构产生的结果是不一样的,对于结果的贡献也是不一样的,所以要选择模态组合法对模态进行组合,得到最终的响应结果。

有限元分析概念 有限元法:把求解区域看作由许多小的在节点处相互连接的单元(子域)所构成,其模型给出基本方程的分片(子域)近似解,由于单元(子域)可以被分割成各种形状和大小不同的尺寸,所以它能很好地适应复杂的几何形状、复杂的材料特性和复杂的边界条件 有限元模型:它是真实系统理想化的数学抽象。由一些简单形状的单元组成,单元之间通过节点连接,并承受一定载荷。 有限元分析:是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。并利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 线弹性有限元是以理想弹性体为研究对象的,所考虑的变形建立在小变形假设的基础上。在这类问题中,材料的应力与应变呈线性关系,满足广义胡克定律;应力与应变也是线性关系,线弹性问题可归结为求解线性方程问题,所以只需要较少的计算时间。如果采用高效的代数方程组求解方法,也有助于降低有限元分析的时间。 线弹性有限元一般包括线弹性静力学分析与线弹性动力学分析两方面。 非线性问题与线弹性问题的区别: 1)非线性问题的方程是非线性的,一般需要迭代求解; 2)非线性问题不能采用叠加原理; 3)非线性问题不总有一致解,有时甚至没有解。 有限元求解非线性问题可分为以下三类:

1)材料非线性问题 材料的应力和应变是非线性的,但应力与应变却很微小,此时应变与位移呈线性关系,这类问题属于材料的非线性问题。由于从理论上还不能提供能普遍接受的本构关系,所以,一般材料的应力与应变之间的非线性关系要基于试验数据,有时非线性材料特性可用数学模型进行模拟,尽管这些模型总有他们的局限性。在工程实际中较为重要的材料非线性问题有:非线性弹性(包括分段线弹性)、弹塑性、粘塑性及蠕变等。 2)几何非线性问题 几何非线性问题是由于位移之间存在非线性关系引起的。 当物体的位移较大时,应变与位移的关系是非线性关系。研究这类问题一般都是假定材料的应力和应变呈线性关系。它包括大位移大应变及大位移小应变问题。如结构的弹性屈曲问题属于大位移小应变问题,橡胶部件形成过程为大应变问题。 3)非线性边界问题 在加工、密封、撞击等问题中,接触和摩擦的作用不可忽视,接触边界属于高度非线性边界。 平时遇到的一些接触问题,如齿轮传动、冲压成型、轧制成型、橡胶减振器、紧配合装配等,当一个结构与另一个结构或外部边界相接触时通常要考虑非线性边界条件。 实际的非线性可能同时出现上述两种或三种非线性问题。

有限元法分析与建模课程设计报告 学院:机电学院 专业:机械设计制造及其自动化指导教师:张昌春刘建树王洪新 林华周小超 学生:李珠 学号:2012010612 2016-1-7

摘要 有限元分析已经在教学、科研以工程应用中成为重要而又普及的数值分析方法和工具:综合考虑有限元方法的力学分析原理、建模技巧、应用领域、软件平台、事例分析这几个方面。而本软件含有多种有限元分析的能力,包括性简单的静态分析到复杂的非线性动态分析。一个典型的ANSYS分析过程可以分为三步:建立模型、加载并求解、查看分析结果。处于初学期的我们应该强调有限元的实质理解和融会贯通。 关键词:有限元,建立模型,加载并求解,查看分析结果,ANSYS

目录 目录 ................................................................................................................................................. I 第一章引言............................................................................................................................... - 1 - 1.1有限元法及其基本思想................................................................................................ - 1 - 1.2本文所研究问题定义分析............................................................................................ - 1 - 第二章有限元分析的准备工作................................................................................................... - 2 - 2.1进入ANSYS新建文件.................................................................................................... - 2 - 2.2 ANSYS偏好设置............................................................................................................ - 2 - 2.3设置单元类型................................................................................................................ - 3 - 2.4定义材料参数................................................................................................................ - 4 - 2.5生成几何模型................................................................................................................ - 5 - 2.5.1生成特征点.......................................................................................................... - 5 - 2.5.2生成球体截面...................................................................................................... - 6 - 2.6 创建网格....................................................................................................................... - 8 - 第三章有限元模型的前处理和求解........................................................................................ - 11 - 3.1模型施加约束.............................................................................................................. - 11 - 3.1.1给水平直边施加约束....................................................................................... - 11 - 3.1.2给竖直边施加约束........................................................................................... - 11 - 3.1.3给内弧施加径向的分布载荷........................................................................... - 12 - 3.2求解结果...................................................................................................................... - 14 - 第四章有限元模型的后处理和结果分析................................................................................. - 16 - 4.1 结果显示..................................................................................................................... - 16 - 4.2 退出系统..................................................................................................................... - 18 - 总结..................................................................................................................................... - 20 - 参考文献..................................................................................................................................... - 21 -