常见焊接缺陷图片

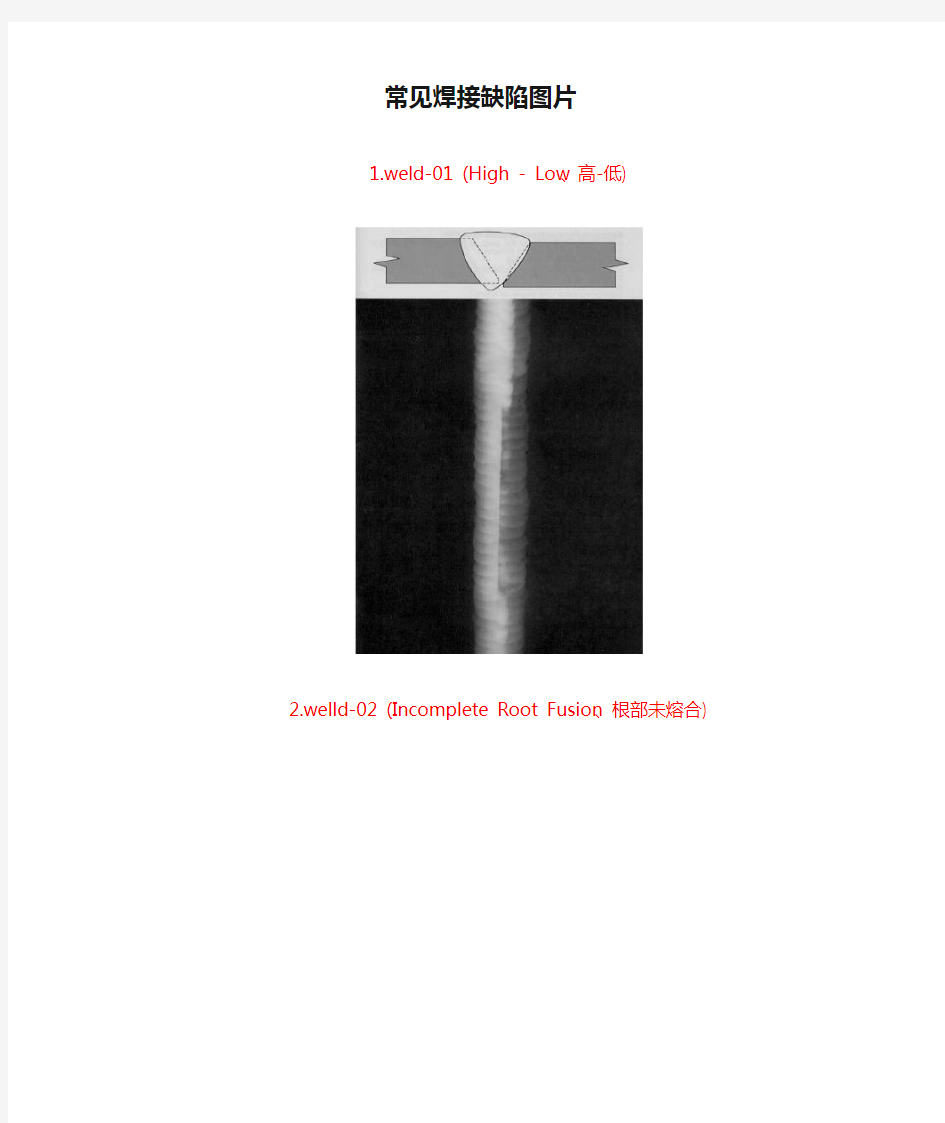

1.weld-01 (High - Low、高-低)

2.welld-02 (Incomplete Root Fusion、根部未熔合)

3.welld-03 (Insuffucient Reinforcement、内凹)

4.welld-04 (Excess Root Penetration、根部焊瘤)

5.(External Undercut、外部咬肉)

.(Internal Undercut、内部咬肉)

7.(Root Concavity、根部凹陷)

8.(Burn Through、烧穿)

9.(Isolated Slag Inclusion、单个的夹渣)

10.Wagon Track - Slag Line、线状夹渣

11.(Interrun Fusion、内部未熔合)

12.(Lack of Sidewall Fusion、内侧未熔合)

13.(Porosity、气孔)

14.(Cluster Porosity、链状气孔)

15.(Hollow Bead、夹珠)

16.(Transverse Crack、横向裂纹)

17.(Centerline Crack、中心线裂纹)

18.(Root Crack、根部裂纹)

19.(Tungsten Inclusion)夹钨

常见的焊接缺陷(1) 常见的焊接缺陷 (1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。 (2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。 (3)气孔:在熔化焊接过程中,焊缝金属内的气体 或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片 V型坡口,手工电弧焊,未焊透 某钢板对接焊缝X射线照相底片 V型坡口,手工电弧焊,密集气孔 (4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。 W18Cr4V(高速工具钢)-45钢棒 对接电阻焊缝中的夹渣断口照片 钢板对接焊缝X射线照相底片 V型坡口,手工电弧焊,局部夹渣

Radiograph Interpretation - Welds In addition to producing high quality radiographs, the radiographer must also be skilled in radiographic interpretation. Interpretation of radiographs takes place in three basic steps which are (1) detection, (2) interpretation, and (3) evaluation. All of these steps make use of the radiographer's visual acuity. Visual acuity is the ability to resolve a spatial pattern in an image. The ability of an individual to detect discontinuities in radiography is also affected by the lighting condition in the place of viewing, and the experience level for recognizing various features in the image. The following material was developed to help students develop an understanding of the types of defects found in weldments and how they appear in a radiograph. Discontinuities Discontinuities are interruptions in the typical structure of a material. These interruptions may occur in the base metal, weld material or "heat affected" zones. Discontinuities, which do not meet the requirements of the codes or specification used to invoke and control an inspection, are referred to as defects. General Welding Discontinuities The following discontinuities are typical of all types of welding. Cold lap is a condition where the weld filler metal does not properly fuse with the base metal or the previous weld pass material (interpass cold lap). The arc does not melt the base metal sufficiently and causes the slightly molten puddle to flow into base material without bonding. Porosity is the result of gas entrapment in the solidifying metal. Porosity can take many shapes on a radiograph but often appears as dark

焊接过程中易出现的问题及原因分析; 焊接缺陷所谓焊接缺陷,就是使焊接接头金属性能变坏。手工电弧焊在压力容器的焊接过程中,容易出现的缺陷有有尺寸偏差、咬边、气孔、未焊透、夹渣、裂纹、焊瘤等。在知道其产生原因后,我们找出了相应的方法,尽量减少这些缺陷所带来的危害。 尺寸偏差 焊缝宽度、余高、焊脚尺寸等焊缝尺寸过大或过小。 产生原因:焊条直径及焊接规范选择不当;坡口设计不当;运条手势不良。 危害:尺寸过小,强度降低;尺寸过大,应力集中,疲劳强度降低 防止措施:正确选用焊接规范,良好运条。 咬边?由于焊接参数选择不当,或操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷。 产生咬边的原因:操作方法不当,焊接规范选择不正确,如焊接电流太大、电弧过长、运条方式和角度不当、坡口两侧停留时间太长或太短均有产生咬边的可能。 咬边的危害:咬边将减少母材的有效截面积、在咬边处可能引起应力集中、特别是低合金高强钢的焊接,咬边的边缘组织被淬硬,易引起裂纹。防止措施:正确选用焊接规范,不要使用过大的焊接电流,要采用短弧焊,坡口两边运条稍慢、焊缝中间稍快,焊条角度要正确。 气孔 气孔产生原因:焊件表面氧化物、锈蚀、污染未清理;焊条吸潮;焊接电流过小,电弧过长,焊速太快;药皮保护效果不佳,操作手势不良。危害:减小焊缝有效截面,降低接头致密性,减小接头承载能力和疲劳强度。 防止措施1、清除焊丝,工作坡口及其附近表面的油污、铁锈、水分和杂物。2、采用碱性焊条、焊剂,并彻底烘干。3、采用直流反接并用短电弧施焊。4、焊前预热,减缓冷却速度。 5、用偏强的规范施焊。 未焊透 产生原因:坡口、间隙设计不良;焊条角度不正确,操作手势不良; 热输入不足,电流过小,焊速太快;坡口焊渣、氧化物未清除。 危害:形成尖锐的缺口,造成应力集中,严重影响接头的强度、疲劳强度等。 防止未焊透的措施:加大焊接电流,加焊盖面焊缝。?夹渣 产生原因:焊件表面氧化物,层间熔渣没有清除干净;焊接电流过小, 焊速太快;坡口设计不当;焊道熔敷顺序不当;操作手势不良。 危害:减小焊缝有效截面,江都接头强度,冲击韧性等。 防止夹渣的措施1、极高焊接操作技术,焊接过程中始终要保持熔池清晰、熔渣与业态金属良好分离。2、彻底清理坡口及两侧的油污、氧化物等。3、按焊接工艺规程正确选择焊接规范。4、选用焊接公益性好、符合标准要求的焊条。5、接头时要先清渣且充分加热,收弧时要填满弧坑、将渣排出。

常见的焊接缺陷及处理办法 一、外部缺陷 一)、焊缝成型差 1、现象 焊缝波纹粗劣,焊缝不均匀、不整齐,焊缝与母材不圆滑过渡,焊接接头差,焊缝高低不平。 2、原因分析 焊缝成型差的原因有:焊件坡口角度不当或装配间隙不均匀;焊口清理不干净;焊接电流过大或过小;焊接中运条(枪)速度过快或过慢;焊条(枪)摆动幅度过大或过小;焊条(枪)施焊角度选择不当等。3、防治措施⑴焊件的坡口角度和装配间隙必须符合图纸设计或所执行标准的要求。⑵焊件坡口打磨清理干净,无锈、无垢、无脂等污物杂质,露出金属光泽。⑶加强焊接联系,提高焊接操作水平,熟悉焊接施工环境。⑷根据不同的焊接位置、焊接方法、不同的对口间隙等,按照焊接工艺卡和操作技能要求,选择合理的焊接电流参数、施焊速度和焊条(枪)的角度。4、治理措施⑴加强焊后自检和专检,发现问题及时处理;⑵对于焊缝成型差的焊缝,进行打磨、补焊;⑶达不到验收标准要求,成型太差的焊缝实行割口或换件重焊;⑷加强焊接验收标准的学习,严格按照标准施工。二)、焊缝余高不合格1、现象管道焊口和板对接焊缝余高大于 3 ㎜;局部出现负余高;余高差过大;角焊缝高度不够或焊角尺寸过大,余高差过大。2、原因分析焊接电流选择不当;运条(枪)速度不均匀,过快或过慢;焊条(枪)摆动幅度不均匀;焊条(枪)施焊角度选择不当等。3、防治措施⑴根据不同焊接位置、焊接方法,选择合理的焊接电流参数;⑵增强焊工责任心,焊接速度适合所选的焊接电流,运条(枪)速度均匀,避免忽快忽慢;⑶焊条(枪)摆动幅度不一致,摆动速度合理、均匀;⑷注意保持正确的焊条(枪)角度。4、治理措施⑴加强焊工操作技能培训,提高焊缝盖面水平;⑵对焊缝进行必要的打磨和补焊;⑶加强焊后检查,发现问题及时处理;⑷技术员的交底中,对焊角角度要求做详细说明。三)、焊缝宽窄差不合格1、现象焊缝边缘不匀直,焊缝宽窄差大于 3 ㎜。 2、原因分析焊条(枪)摆动幅度不一致,部分地方幅度过大,部分地方摆动过小;焊条(枪)角度不合适;焊接位置困难,妨碍焊接人员视线。 3、防治措施⑴加强焊工焊接责任心,提高焊接时的注意力;⑵采取正确的焊条(枪)角度;⑶熟悉现场焊接位置,提前制定必要焊接施工措施。 4、治理措施⑴加强练习,提高焊工的操作技术水平,提高克服困难位置焊接的能力; ⑵提高焊工质量意识,重视焊缝外观质量;⑶焊缝盖面完毕,及时进行检查,对不合格的焊缝进行修磨,必要时进行补焊。四)、咬边1、现象焊缝与母材熔合不好,出现沟槽,深度大于0.5 ㎜,总长度大于焊缝长度的10%或大于验收标准要求的长度。2、原因分析焊接线能量大,电弧过长,焊条(枪)角度不当,焊条(丝)送进速度不合适等都是造成咬边的原因。3、治理措施⑴根据焊接项目、位置,焊接规的要求,选择合适的电流参数;⑵控制电弧长度,尽量使用短弧焊接;⑶掌握必要的运条(枪)方法和技巧;⑷焊条(丝)送进速度与所选焊接电流参数协调;⑸注意焊缝边缘与母材熔化结合时的焊条(枪)角度。4、治理措施⑴对检查中发现的焊缝咬边,进行打磨清理、补焊,使之符合验收标准要求;⑵加强质量标准的学习,提高焊工质量意识;⑶加强练习,提高防止咬边缺陷的操作技能。五)、错口1、现象表现为焊缝两侧外壁母材不在同一平面上,错口量大于10%母材厚度或超过4 ㎜。2、原因分析焊件对口不符合要求,焊工在对口不合适的情况下点固和焊接。3、防治措施⑴加强安装工的培训和责任心;⑵对口过程中使用必要的测量工器具;⑶对于对口不符合要求的焊件,焊工不得点固和焊接。4、治理措施⑴加强标准和安装技能学习,提高安装工技术水平;⑵对于产生错口,不符合验收标准的焊接接头,采取割除、重新对口和焊接。六)、弯折1、现象由于焊缝的横向收缩或安装对口偏差而造成的垂直于焊缝的两侧母材不在同一平面上,形成一定的夹角。2、原因分析⑴安装对口不合适,本身形成一定夹角;⑵焊缝熔敷金属在凝固过程中本身横向收缩;

常见得焊接缺陷(1) 常见得焊接缺陷 (1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)得钝边未完全熔合在一起而留下得局部未熔合。未焊透降低了焊接接头得机械强度,在未焊透得缺口与端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。 (2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时得焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。 (3)气孔:在熔化焊接过程中,焊缝金属内得气体 或外界侵入得气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成得空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别就是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生得气体、液态金属吸收得气体,或者焊条得焊剂受潮而在高温下分解产生气体,甚至就是焊接环境中得湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。尽管气孔较之其它得缺陷其应力集中趋势没有那么大,但就是它破坏了焊缝金属得致密性,减少了焊缝金属得有效截面积,从而导致焊缝得强度降低。 某钢板对接焊缝X射线照相底片 V型坡口,手工电弧焊,未焊透 某钢板对接焊缝X射线照相底片 V型坡口,手工电弧焊,密集气孔 (4)夹渣与夹杂物:熔化焊接时得冶金反应产物,例如非金属杂质(氧化物、硫化物

等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。视其形态可分为点状与条状,其外形通常就是不规则得,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落得碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。 W18Cr4V(高速工具钢)-45钢棒 对接电阻焊缝中得夹渣断口照片 钢板对接焊缝X射线照相底片 型坡口,手工电弧焊,局部夹渣 V. 钢板对接焊缝X射线照相底片 型坡口,手工电弧焊,两侧线状夹渣V 钢板对接焊缝X射线照相底片 手工电弧焊,夹钨型坡口,钨极氩弧焊打底+V(5)裂纹:焊缝裂纹就是焊接过程中或焊接完成后在焊接区域中出现得金属局部破裂得表现。 焊缝金属从熔化状态到冷却凝固得过程经过热膨胀与冷收缩变化,有较大得冷收缩应力存在,而且显微组织也有从高温到低温得相变过程而产生组织应力,更加上母材非焊接部位处于冷固态状况,与焊接部位存在很大得温差,从而产生热应力等等,这些应力得共同作用一旦超过了材料得屈服极限,材料将发生塑性变形,超过材料得强度极限则导致开裂。裂纹得存在大大降低了焊接接头得强度,并且焊缝裂纹得尖端也成为承载后得应力集中点,成为结构断裂得起源。 裂纹可能发生在焊缝金属内部或外部,或者在焊缝附近得母材热影响区内,或者位于母材与焊缝交界处等等。根据焊接裂纹产生得时间与温度得不同,可以把裂纹分为以下几类:

焊接缺陷的特征及辨认方法

一、底片上常见的焊接缺陷的分类 1、按缺陷的形态分 (1)体积状缺陷(三维):A,B,D,F (2)平面状缺陷(二维):E,C,白点等 2、按缺陷内的成分密度分 (1)Fu>金属密度,如夹钨,夹铜,夹珠等,呈白色影象. (2)Fu<金属密度,如气孔,夹渣等,呈黑色影象 二、缺陷在底片中成象的基本特征 1.气孔(A) 常见:球孔(Aa),条状气孔(Ab),缩孔(Ab)倾斜,(Aa)垂直 (1)球孔(Aa),均布气孔,密集气孔,链状气孔,表面气孔.在底片上多呈现黑色的小园形斑点,外形规则,黑度是中心大,沿边缘渐淡,,规律性强,轮廓清晰,若单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔,密集成群(5个以上/cm2)叫密集气孔,大多在焊缝近表面,是由于空气中N2进入熔池形成,平行于焊缝轴线成链状分布(通常在1cm长线上有4个以上,其间距均小于最小的孔径)称链孔.它常和未焊透同生,一群均匀分布在焊缝中的气孔,称均布气孔.

(2)条状气孔(Ab),斜针状气孔(蛇孔,虫孔,螺孔等) a、条状气孔:大底片上,其影象多平行于焊缝轴线,黑度均匀较淡,轮廓清晰,起点多呈园形(胎生园),并沿焊接方向逐渐变细,终端呈尖细状,这种气孔多因焊剂或药皮烘烤不够造成,沿焊条运行方向发展,内含CO,少量CO2.如图示 b、斜针状气孔:在底片上多呈现为各种条虫的影象,一端保持着气孔的胎生园(或半园形),一端呈尖细状,黑度淡而均匀,轮廓清晰,这种气孔多沿结晶方向成长条状,其外貌取决于焊缝金属的凝固方式和气体的来源而定,一般多成人字形分布(CO),少量呈蝌蚪状(H2) (3)缩孔:晶间缩孔,弧坑缩孔 a、晶间缩孔(针孔或柱孔),又称枝晶间缩孔,主要是因焊缝金属冷却过程中,残留气体在枝晶间形成的长条形缩孔,多垂直于焊缝表面,在底片上多呈现为黑度较大,轮廓清晰,外形规则的园形影象,常出现在焊缝轴线上或附近区域. b、弧坑缩孔,又称火口缩孔,主要是因为焊缝的末端未填满,而在后面的焊接焊道又未消除而形成的缩孔,在底片上的凹坑(弧坑),黑度较淡,影

常见的焊接缺陷及缺 陷图片

常见的焊接缺陷 (1) 常见的焊接缺陷 (1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。 (2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。 (3)气孔:在熔化焊接过程中,焊缝金属内的气体 或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。尽管气孔较之其它

的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低。 某钢板对接焊缝X射线照相底片 V型坡口,手工电弧焊,未焊透 某钢板对接焊缝X射线照相底片 V型坡口,手工电弧焊,密集气孔 (4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。 W18Cr4V(高速工具钢)-45钢棒

常见的焊接缺陷(部缺陷): (1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。 原因分析 造成未焊透的主要原因是:对口间隙过小、坡口角度偏小、钝边厚、焊接线能量小、焊接速度快、焊接操作手法不当。 防治措施 ⑴对口间隙严格执行标准要求,最好间隙不小于2㎜。 ⑵对口坡口角度,按照壁厚和DL/T869-2004《火力发电厂焊接技术规程》的要求,或者按照图纸的设计要求。一般壁厚小于20㎜的焊口采用V型坡口,单边角度不小于30°,不小于20㎜的焊口采用双V型或U型等综合性坡口。 ⑶钝边厚度一般在1㎜左右,如果钝边过厚,采用机械打磨的方式修整,对于单V型坡口,可不留钝边。 ⑷根据自己的操作技能,选择合适的线能量、焊接速度和操作手法。 ⑸使用短弧焊接,以增加熔透能力。 (2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。 原因分析 造成未熔合的主要原因是焊接线能量小,焊接速度快或操作手法不恰当。 防治措施 ⑴适当加大焊接电流,提高焊接线能量; ⑵焊接速度适当,不能过快; ⑶熟练操作技能,焊条(枪)角度正确。 (3)气孔:在熔化焊接过程中,焊缝金属的气体 或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包

前言 船舶制造业自20世纪初开始研究焊接应用技术,并于1920年以英国船厂首次采用焊接技术建造远洋船为标志,焊接技术逐渐在船厂得到推广应用,并迅速取代铆接技术。由于焊接过程中各种参数的影响,焊缝中有时候不可避免地会出现裂纹、气孔、央渣、未熔合和未焊透等缺陷。为了保证焊接构件的产品质量,必须对其中的焊缝进行有效的检测和评价,尤其是在船舶压力管道、分段大接缝、外板及水密与强力接点等部位进行质量检测是十分必要的。 众所周知,船舶结构件发生焊接裂纹对结构强度和航行安全危害极大,特别是一些隐性裂纹不易发现,一旦船舶出厂,这些隐性裂纹后患无穷。因此,船舶在建造焊接过程中产生的裂纹一经发现,就必须立即查明原因并采取果断的措施彻底根除。焊接质量的检验方法,一般分无损检验和破坏检验两大类,采用何种方法,主要根据产品的技术要求和有关规范的规定。 无损探伤分渗透检验、磁粉探伤、超声波探伤和射线照相探伤。破坏检验方法是用机械方法在焊接接头(或焊缝)上截取一部分金属,加工成规定的形状和尺寸,然后在专门的设备和仪器上进行破坏试验。依据试验结果,可以了解焊接接头性能及内部缺陷情况,判断焊接工艺正确与否。经检验,船体结构焊缝超过质量允许限值时,应首先查明产生缺陷的原因,确定缺陷在工件上的部位。在确认允许修补时,再按规定对焊缝进行修补。

一、船舶焊接缺陷及无损探伤技术简介 1、船舶焊接中的常见缺陷分析 船舶焊接是保证船舶密性和强度的关键,是保证船舶质量的关键,是保证船舶安全航行和作业的重要条件。如果焊接存在着缺陷,就有可能造成结构断裂、渗漏,甚至引起船舶沉没。因此,在船舶建造中焊接质量是重点验收工作之一,规范也明确规定,焊缝必须进行外观检查,外板对接焊缝必须进行内部检查。船体焊缝内部检查,可采用射线探伤与超声探伤等办法。射线探伤能直接判断船体焊缝中存在的缺陷的种类、大小、部位及分布情况,直观可靠,重复性好,容易保存,当前船厂普遍采用X射线探伤来进行船体焊缝的内部质量检查。船舶焊接缺陷种类很多,按其位置不同,可分为外部缺陷和内部缺陷。常见缺陷有气孔、央渣、焊接裂纹、未焊透、未熔合、焊缝外形尺寸和形状不符合要求、咬边、焊瘤、弧坑等. 2、焊接缺陷分类 (1)气孔 气孔是指在焊接时,熔池中的气泡在凝固时未能逸出而形成的空穴。产生气孔的。 主要原因有:坡口边缘不清洁,有水份、油污和锈迹;焊条或焊剂未按规定进行焙烘,焊芯锈蚀或药皮变质、剥落等。由于气孔的存在,使焊缝的有效截面减小,过大的气孔会降低焊缝的强度,破坏焊缝金属的致密性。 预防产生气孔的办法是:选择合适的焊接电流和焊接速度,认真清理坡口边缘水份、油污和锈迹。严格按规定保管、清理和焙烘焊接材料。 (2)夹渣 夹渣就是残留在焊缝中的熔渣。夹渣也会降低焊缝的强度和致密性。 产生夹渣的原因主要是:焊缝边缘有氧割或碳弧气刨残留的熔渣;坡口角度或焊接电流太小,或焊接速度过快。在使用酸性焊条时,由于电流太小或运条不当形成“糊渣”;使用碱性焊条时,由于电弧过长或极性不正确也会造成夹渣。 防止产生夹渣的措施是:正确选取坡口尺寸,认真清理坡口边缘,选用合适的焊接电流和焊接速度,运条摆动要适当。 (3)咬边 焊缝边缘留下的凹陷,称为咬边。

一. 底片上常见的焊接缺陷的分类 1.按缺陷的形态分 (1)体积状缺陷(三维):A,B,D,F (2)平面状缺陷(二维):E,C,白点等 2.按缺陷内的成分密度分 (1)Fu>金属密度,如夹钨,夹铜,夹珠等,呈白色影象. (2)Fu<金属密度,如气孔,夹渣等,呈黑色影象 二. 缺陷在底片中成象的基本特征 1.气孔(A) 常见:球孔(Aa),条状气孔(Ab),缩孔 (Ab)倾斜,(Aa)垂直 (1)球孔(Aa),均布气孔,密集气孔,链状气孔,表面气孔. 在底片上多呈现黑色的小园形斑点,外形规则,黑度是中心大,沿边缘渐淡,,规律性强,轮廓清晰,若单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔,密集成群(5 进入熔池形成,平行于个以上/cm2)叫密集气孔,大多在焊缝近表面,是由于空气中N 2 焊缝轴线成链状分布(通常在1cm长线上有4个以上,其间距均小于最小的孔径)称链孔.它常和未焊透同生,一群均匀分布在焊缝中的气孔,称均布气孔. (2)条状气孔(Ab),斜针状气孔(蛇孔,虫孔,螺孔等) a.条状气孔:大底片上,其影象多平行于焊缝轴线,黑度均匀较淡,轮廓清晰,起点多呈园形(胎生园),并沿焊接方向逐渐变细,终端呈尖细状,这种气孔多因焊剂或药皮烘烤不够造成,沿焊条运行方向发展,内含CO,少量CO .如图示 2 b.斜针状气孔:在底片上多呈现为各种条虫的影象,一端保持着气孔的胎生园(或半园形),一端呈尖细状,黑度淡而均匀,轮廓清晰,这种气孔多沿结晶方向成长条状,其外貌取决于焊缝金属的凝固方式和气体的来源而定,一般多成人字形分布(CO),少量呈蝌蚪状(H2) (3)缩孔:晶间缩孔,弧坑缩孔 a.晶间缩孔(针孔或柱孔),又称枝晶间缩孔,主要是因焊缝金属冷却过程中,残留气体在枝晶间形成的长条形缩孔,多垂直于焊缝表面,在底片上多呈现为黑度较大,轮廓清晰,外形规则的园形影象,常出现在焊缝轴线上或附近区域. b.弧坑缩孔,又称火口缩孔,主要是因为焊缝的末端未填满,而在后面的焊接焊道又

1.外部缺陷 在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。 2.内部缺陷 位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。 焊缝缺陷的危害性: 1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。 2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。 3、缺陷可能穿透焊缝,发生泄漏,影响致密性。 焊缝纵向裂纹示意图 一、焊缝纵向裂纹X光底片 焊缝纵向裂纹1 焊缝纵向裂纹2 焊缝纵向裂纹3 焊缝纵向裂纹4

焊缝纵向裂纹5 焊缝纵向裂纹6 焊缝纵向裂纹7 焊缝纵向裂纹8 焊缝纵向裂纹9 焊缝纵向裂纹10 焊缝纵向裂纹11 焊缝纵向裂纹12 焊缝纵向裂纹13 焊缝纵向裂纹14

焊缝纵向裂纹15 焊缝纵向裂纹16 焊缝纵向裂纹17 焊缝纵向裂纹18 焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。 二、热影响区纵向裂纹X光底片 热影响区纵裂1 热影响区纵裂2 热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图 三、焊缝横向裂纹X光底片 焊缝横向裂纹1 焊缝横向裂纹2 5 焊缝横向裂纹3 焊缝横向裂纹4 焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。 四、母材裂纹X光底片

常见的焊接缺陷 焊接接头的不完整性称为焊接缺欠,主要有焊接裂纹、孔穴,固体加杂,未熔合,未焊透、形状缺陷等。这些缺欠减少焊缝截面积,降低承载能力,产生应力集中,引起裂纹;降低疲劳强度,易引起焊件破裂导致脆断。其中危害最大的是焊接裂纹和未熔合。 中文名焊接缺陷外文名WELDING DEFECT 解释焊接接头的不完整分类焊接裂纹、未焊透危害焊接裂纹和未熔合 目录 1 焊前准备 2 低温焊接 3 缺陷分类 4 缺陷预防?形状缺欠?尺寸缺欠?咬边?弧坑?烧穿?焊瘤?气孔?夹渣?未焊透?未熔合?焊接裂纹 5 焊缝等级 焊前准备编辑 构件边缘必须按规定进行准备,干净,无毛刺,无气割熔渣,无油脂或油漆,除了车间保护底漆。 接头必须干燥。 几种常见焊接缺憾 点焊不应该太深,点焊位置应使其在施焊时能够重新溶合。 焊前,检验员必须确保所有焊点处于良好状态,焊前必须清除坏点焊和炸裂的点焊。

低温焊接编辑 无论使用哪种焊接方式,在低温气候下焊接(低于+5℃),必须采取如下的防护措施,以避免低温焊接接头造成的不良效果(易脆、变硬而易裂,容易在焊接接头上产生诸如由于快速冷却和焊缝凝固造成的小眼和熔渣等缺欠): a) 在不受坏天气(如风、潮湿和气流等)干扰的区域施焊; b) 干燥焊接接头以避免潮湿引起材料收缩; c) 焊接接头预热,以减缓焊后焊缝的冷却速度; d) 焊后对焊缝加盖防止焊缝的骤冷。 e) 焊接的最低温度为-10℃,采取所指的防护措施。 f) 需要时预热温度至少为50℃火焰进行缓慢、均匀的预热。 缺陷分类编辑 1、外观缺陷:外观缺陷(表面缺陷)是指不用借助于仪器,从工件表面可以发现的缺陷。常见的外观缺陷有咬边、焊瘤、凹陷及焊接变形等,有时还有表面气孔和表面裂纹。单面焊的根部未焊透等。 A、咬边是指沿着焊趾,在母材部分形成的凹陷或沟槽, 它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口。产生咬边的主要原因是电弧热量太高,即电流太大,运条速度太小所造成的。焊条与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。直流焊时电弧的磁偏吹也是产生咬边的一个原因。某些焊接位置(立、横、仰)会加

一.底片上常见的焊接缺陷的分类 1.按缺陷的形态分 (1)体积状缺陷(三维):A,B,D,F (2)平面状缺陷(二维):E,C,白点等 2.按缺陷内的成分密度分 (1)Fu>金属密度,如夹钨,夹铜,夹珠等,呈白色影象. (2)Fu<金属密度,如气孔,夹渣等,呈黑色影象 二.缺陷在底片中成象的基本特征 1.气孔(A) 常见:球孔(Aa),条状气孔(Ab),缩孔(Ab)倾斜,(Aa)垂直 (1)球孔(Aa),均布气孔,密集气孔,链状气孔,表面气孔. 在底片上多呈现黑色的小园形斑点,外形规则,黑度是中心大,沿边缘渐淡,,规律性强,轮廓清晰, 若单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔,密集成群(5个以上/cm2)叫密集气孔,大 多在焊缝近表面,是由于空气中N2进入熔池形成,平行于焊缝轴线成链状分布(通常在1cm长线 上有4个以上,其间距均小于最小的孔径)称链孔.它常和未焊透同生,一群均匀分布在焊缝中的 气孔,称均布气孔. (2)条状气孔(Ab),斜针状气孔(蛇孔,虫孔,螺孔等) a.条状气孔:大底片上,其影象多平行于焊缝轴线,黑度均匀较淡,轮廓清晰,起点多呈园形(胎生 园),并沿焊接方向逐渐变细,终端呈尖细状,这种气孔多因焊剂或药皮烘烤不够造成,沿焊条 运行方向发展,内含CO,少量CO2.如图示 b.斜针状气孔:在底片上多呈现为各种条虫的影象,一端保持着气孔的胎生园(或半园形),一端 呈尖细状,黑度淡而均匀,轮廓清晰,这种气孔多沿结晶方向成长条状,其外貌取决于焊缝金 属的凝固方式和气体的来源而定,一般多成人字形分布(CO),少量呈蝌蚪状(H2) (3)缩孔:晶间缩孔,弧坑缩孔 a.晶间缩孔(针孔或柱孔),又称枝晶间缩孔,主要是因焊缝金属冷却过程中,残留气体在枝 晶间形成的长条形缩孔,多垂直于焊缝表面,在底片上多呈现为黑度较大,轮廓清晰,外 形规则的园形影象,常出现在焊缝轴线上或附近区域. b.弧坑缩孔,又称火口缩孔,主要是因为焊缝的末端未填满,而在后面的焊接焊道又未消除 而形成的缩孔,在底片上的凹坑(弧坑),黑度较淡,影象中有一黑度明显大于周围的黑色 块状影像,黑度均匀,轮廓欠清晰,外形不规则,但有收缩的线纹. 2.夹渣(B),点(块)状,条状,非金属,金属. (1)点(块)状(Ba) a.非金属Ba:在底片上呈现为外形不规则,轮廓清晰,且有棱角,黑度淡而均匀细点(块)状影象, 分布有密集(群密),链状,,也有单个分散出现,主要是焊剂或药皮成渣残留在焊缝与母材或 焊道之间,形状大多为鱼鳞状和瓦块状. b.金属点(块)状:如夹钨,夹铜,夹珠等,在底片上多呈现为淡白色的点(块)状亮点,轮廓清晰,多 为群密成块,在5倍放大镜观察下有棱角的均为钨夹渣;铜夹渣底片上多呈现为灰白色,不 规则的影像,轮廓清晰,无棱角,多为单个出现;夹珠,在底片上多为园形的灰白色影像,在白 色的影像周围有黑度偏大于焊缝金属的黑度园圏,如同句号影像,这主要是大的飞溅或熄 弧后焊条(丝)头剪断后埋在焊缝金属之中,周围一圏,黑色影像为未熔合. (2)条状夹渣(Bb) a.条状夹渣,在底片上呈现带有不规则,两端呈棱角(或尖角),大多是沿焊缝方向延伸成条状的, 宽窄不一,黑度不均匀,轮廓清晰影像,这种夹渣常伴随焊道之间和焊道与母材之间的未熔合同 生. b.条状夹杂物:在底片上,其形态和条状夹渣雷同,但黑度淡而均匀,轮廓不清晰,无棱角,两端 成尖细状,多残存在焊缝金属内部,出现在焊缝轴线(中心)部位和弧坑内,特别是焊缝局部过烧 (热)区更明显. 3.未焊透(D)单面焊根部未透,双面焊中心根部未焊透,带垫板的焊根未焊透 (1).单面焊根部未焊透:在底片上多呈现为规则的,轮廓清晰,黑度均匀的直线性黑色线条影像,有 连续和断续之分,垂直透照时,多位于焊缝影像的轴线部位(中心),线条两侧在5倍放大镜观察可

常见焊接缺陷以及解决方法分析,太实用了,必须转 2016-07-09焊接切割联盟 焊接接头的不完整性称为焊接缺陷,主要有:焊接裂纹、未焊透、夹渣、气 孔和焊缝外观缺陷等。 焊前准备 构件边缘必须按规定进行准备,干净,无毛刺,无气割熔渣,无油脂或油漆,除 了车间保护底漆。接头必须干燥。几种常见焊接缺憾点焊不应该太深,点焊位置 应使其在施焊时能够重新溶合。焊前,检验员必须确保所有焊点处于良好状态,焊前必须清除坏点焊和炸裂的点焊。 低温焊接 无论使用哪种焊接方式,在低温气候下焊接(低于+5℃),必须采取如下的防 护措施,以避免低温焊接接头造成的不良效果(易脆、变硬而易裂,容易在焊接 接头上产生诸如由于快速冷却和焊缝凝固造成的小眼和熔渣等缺欠)。 1) 在不受坏天气(如风、潮湿和气流等)干扰的区域施焊

2) 干燥焊接接头以避免潮湿引起材料收缩 3) 焊接接头预热,以减缓焊后焊缝的冷却速度 4) 焊后对焊缝加盖防止焊缝的骤冷 5) 焊接的最低温度为-10℃,采取所指的防护措施 6) 需要时预热温度至少为50℃火焰进行缓慢、均匀的预热 缺陷分类 1、外观缺陷 外观缺陷(表面缺陷)是指不用借助于仪器,从工件表面可以发现的缺陷。常见的外观缺陷有咬边、焊瘤、凹陷及焊接变形等,有时还有表面气孔和表面裂纹。单面焊的根部未焊透等。 A、咬边是指沿着焊趾,在母材部分形成的凹陷或沟槽, 它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口。产生咬边的主要原因是电弧热量太高,即电流太大,运条速度太小所造成的。焊条与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。直流焊时电弧的磁偏吹也是产生咬边的一个原因。某些焊接位置(立、横、仰)会加剧咬边。咬边减小了母材的有效截面积,降低结构的承载能力,同时还会造成应力集中,发展为 裂纹源。矫正操作姿势,选用合理的规范,采用良好的运条方式都会有利于消除咬边。焊角焊缝时,用交流焊代替直流焊也能有效地防止咬边。 B、焊瘤焊缝中的液态金属流到加热不足未熔化的母材上或从焊缝根部溢出,冷却后形成的未与母材熔合的金属瘤即为焊瘤。焊接规范过强、焊条熔化过快、焊条质量欠佳(如偏芯),焊接电源特性不稳定及操作姿势不当等都容易带来焊瘤。在横、立、仰位置更易形成焊瘤。

焊工必看常见焊接缺陷大全 目录 一、外部缺陷 (2) (二)、焊缝余高不合格 (2) (三)、焊缝宽窄差不合格 (3) (四)、咬边 (3) (五)、错口 (4) (六)、弯折 (4) (七)、弧坑 (5) (十)、表面裂纹 (6) (十二)、支吊架等T型焊接接头焊缝不包角 (7) (十三)、焊接变形 (7) 二、内部缺陷 (8) (二)、夹渣 (8) (三)、未熔合 (9) (四)、管道焊口未焊透 (9) (五)、管道焊口根部焊瘤、凸出、凹陷 (10) (六)、内部裂纹 (10)

一、外部缺陷 (一)、焊缝成型差 1、现象 焊缝波纹粗劣,焊缝不均匀、不整齐,焊缝与母材不圆滑过渡,焊接接头差,焊缝高低不平。 2、原因分析 焊缝成型差的原因有:焊件坡口角度不当或装配间隙不均匀;焊口清理不干净;焊接电流过大或过小;焊接中运条(枪)速度过快或过慢;焊条(枪)摆动幅度过大或过小;焊条(枪)施焊角度选择不当等。 3、防治措施 ⑴焊件的坡口角度和装配间隙必须符合图纸设计或所执行标准的要求。 ⑴焊件坡口打磨清理干净,无锈、无垢、无脂等污物杂质,露出金属光泽。 ⑴加强焊接联系,提高焊接操作水平,熟悉焊接施工环境。 ⑴根据不同的焊接位置、焊接方法、不同的对口间隙等,按照焊接工艺卡和操作技能要求,选择合理的焊接电流参数、施焊速度和焊条(枪)的角度。 4、治理措施 ⑴加强焊后自检和专检,发现问题及时处理; ⑴对于焊缝成型差的焊缝,进行打磨、补焊; ⑴达不到验收标准要求,成型太差的焊缝实行割口或换件重焊; ⑴加强焊接验收标准的学习,严格按照标准施工。 (二)、焊缝余高不合格 1、现象 管道焊口和板对接焊缝余高大于3㎜;局部出现负余高;余高差过大;角焊缝高度不够或焊角尺寸过大,余高差过大。 2、原因分析 焊接电流选择不当;运条(枪)速度不均匀,过快或过慢;焊条(枪)摆动幅度不均匀;焊条(枪)施焊角度选择不当等。 3、防治措施 ⑴根据不同焊接位置、焊接方法,选择合理的焊接电流参数; ⑴增强焊工责任心,焊接速度适合所选的焊接电流,运条(枪)速度均匀,避免忽快忽慢; ⑴焊条(枪)摆动幅度不一致,摆动速度合理、均匀;

焊接 焊条电弧焊 焊接接头的主要缺陷 (1)气孔 气孔是焊接时熔池中的气泡在焊缝凝固时未能逸出而留下来形成的空穴。 防治措施: a)烘干焊条,仔细清理焊件的带焊表面及附近区域; b)采用合适的焊接电流,正确操作。 (2)夹渣 夹渣是焊后残留在焊缝中的熔渣。 预防措施: a)仔细清理带焊表面; b)多层焊时层间要彻底清渣; c)减缓熔池的结晶速度。 (3)焊接裂纹 a)热裂 热裂是焊接过程中,焊接接头的金属冷却到固相线附近的高温区产生的焊接裂纹。 预防措施: 减小结构刚度、焊前预热、减小合金化、选用抗裂性好的低氢型焊条等。 b)冷裂 焊接接头冷却到较低温度时产生的焊接裂纹。 预防措施: a)用低氢型焊条并烘干、清除焊件表面的油污和锈蚀; b)焊前预热、焊后热处理。 (4)未焊透 未焊透是焊接接头根部未完全熔透的现象。 产生原因: 坡口角度或间隙太小、钝边过厚、坡口不洁、焊条太粗、焊速过快、焊接电流太小以及操作不当等所致。 (5)未溶合 未溶合是焊缝与母材之间未完全熔化结合的现象。 产生原因: 坡口不洁、焊条直径过大及操作不当等造成。 (6)咬边 咬边是沿焊趾的母材部分产生的沟槽或凹陷的现象。 产生原因: 焊接电流过大、电弧过长、焊条角度不当等所致。 (六)、焊接变形 1.焊接应力与变形的原因 焊接时局部加热是焊件产生焊接应力与变形的根本原因。 2.焊接变形的基本形式

3.防止与减小焊接变形的工艺措施 (1)反变形法 (2)加余量法 (3)刚性夹持法 (4)选择合理的焊接工艺 4.减小焊接应力的工艺措施 (1)选择合理的焊接顺序 (2)预热法 (3)焊后退火处理 埋弧自动焊 电弧在焊剂层下燃烧进行焊接的方法,称为埋弧焊。埋弧焊的引弧、送进焊条一般均由自动装置来完成,因此又称为埋弧自动焊。 (一)、埋弧自动焊的焊接过程 (二)、埋弧自动焊的主要特点 1、生产率高 2、焊接质量高而且稳定 3、节约焊接材料 4、改善了劳动条件 5、适用于平焊长直焊缝和较大直径的环形焊缝。对于短焊缝、曲折焊缝、狭窄位置及薄板的焊接,不能发挥其长处。 (三)、焊丝和焊剂 (四)、埋弧自动焊的工艺特点 1、焊前准备工作要求严格 2、焊接熔深大 3、采用引弧板和引出板 4、采用焊剂垫或钢垫板 5、采用导向装置 等离子弧焊与切割 (一)、等离子弧的概念 1、一般焊接电弧为自由电弧,电弧区只有部分气体被电离,温度不够集中。 2、当自由电弧压缩成高能量密度的电弧,弧柱气体被充分电离,成为只含有正离子和负离子的状态时,即出现物质的第四态——等离子体。 等离子弧具有高温(15000~30000K)、高能量密度(480千瓦/厘米2)和等离子流高速运动(最大可数倍与声速) 3、等离子弧焊的三种压缩效应 (1)机械压缩效应 在等离子枪中,当高频震荡引弧以后,气体电离形成的电弧通过焊嘴细小喷孔,受到喷嘴内壁的机械压缩。 (2)热压缩效应 由于喷嘴内冷却水的作用,使靠近喷嘴内壁处的气体温度和电离度急剧降低,迫使电弧电流只能从弧柱中心通过,使弧柱中心电流密度急剧增加,电弧截面进一步减小,这是对电弧的第二次压缩。 (3)电磁收缩效应 因为弧柱电流密度大大提高而伴生的电磁收缩力使电弧得到第三次压缩。

焊缝缺陷图谱 焊接基本知识 1、焊接的冶金特点 什么叫焊接: 两个分离的物体(同种或异种材料)通过原子或分子之间的结合和扩散造成永久性联接的工艺过程叫焊接。 熔化焊是金属材料焊接的主要方法: 熔化焊接时,被焊金属在热源作用下被加热,发生局部熔化,同时熔化了的金属、熔渣、气相之间进行着一系列影响焊缝金属的成分、组织和性能的化学冶金反应,随着热源的离开,熔化金属开始结晶,由液态转为固态,形成焊缝。 熔化焊的冶金特点: ⑴、温度高 以手工电弧焊为例,电弧温度高达6000℃~8000℃,熔滴温度约1800℃~2400℃,在如此高温下,外界气体会大量分解,溶入液态金属中,随后又在冷却过程中析出,所以焊缝易形成气孔缺陷。 ⑵、温度梯度大 焊接是局部加热,熔池温度在1700℃以上,而其周围是冷态金属,形成很陡的温度梯度,从而会导致较大的内应力,引起变形或产生裂纹缺陷。 ⑶、熔池小,冷却速度快 熔池的体积,手工焊约2cm3~10 cm3,自动焊约9 cm3~30 cm3,金属从熔池到凝固只有几秒钟,在这样短的时间里,冶金反应是不平衡的,因此焊缝金属成分不均匀,偏析较大。 2、焊缝的结晶特点 焊接熔池从高温冷却到常温,其间经历过两次组织变化过程;第一次是液态金属转变为固体金属的结晶过程,称为一次结晶;第二次是温度降低到相变温度时,发生组织转变,称为第二次结晶。 一次结晶从熔合线上开始,晶体的生长方向指向溶池中心,形成柱状晶体,当柱状晶生长至相互接触时,结晶过程即告结束。焊缝表面形态以及热裂纹、气孔等缺陷的成因、形态、位置均与一次结晶有关。 对低碳钢及低合金钢,一次结晶的组织为奥氏体,继续冷却到低于相变温度时,奥氏体分解为铁素体和珠光体,冷却速度影响着铁素体和珠光体的比率和大小,进而影响焊缝的强度、硬度和塑性韧性,当冷却速度很大时,有可能产生淬硬组织马氏体,冷裂纹的形成与淬硬组织有关。 3、焊缝的组成及热影响区组织 焊接接头由焊缝和热影响区两部分组成。 二次结晶不仅仅发生在焊缝,也发生在靠近焊缝的基本金属区域,该区域在焊接过程中受到不同程度的加热,在不同温度下停留一段时间后又以不同速度冷却下来,最终获得各不相同的组织和机械性能,称为热影响区。根据组织特征可将热影响区划分为熔合区、过热区、相变重结晶区和不完全重结晶区四个小区,其中熔合区和过热区组织晶粒粗大,塑性很低,是产生裂纹、局部脆性破坏的发源地,是焊接接头的薄弱环节。 1 焊缝缺陷的分类 1.外部缺陷 在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。 2.内部缺陷 位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。