毕业设计

泵的试验台管路系统设计

DESIGN OF GEAR PUMP TEST-BEB PIPING SYSTEM

学院(部):机械工程学院

专业班级:过控

学生姓名: QQ:834513079

指导教师:

2013 年 5 月26 日

摘要

随着工农业技术的发展,在石油、电力、化工、煤矿、机械和农业等领域,液压泵的应用越来越广泛。液压泵的作用是向液压系统的执行元件提供动力而完成预定的工作,又称液压系统动力源,是液压系统的核心元件和重要组成部分之一。因此,在检验泵的结构、性能、质量等方面显得尤为重要。本文对泵的试验台的管路系统进行了研究。

文章中研究的泵的试验台所检测的泵为齿轮泵,因此我们介绍了齿轮泵的基本构造、原理及性能参数。介绍了齿轮泵的基本型号及其在各行业中的应用。在研究泵的试验台前,对泵作一些深刻的了解。

本文先对齿轮泵测试试验台的基本原理图进行设计,以便能够清晰的对整个试验台的元件、管路及其附件的选择设计。齿轮泵的工作介质为液压油,在选择电机之后根据泵的设计参数我们对管道的材料、内径、厚度以及管道的附件做了设计选择。

对整个试验台的元件进行选择是本文的主要内容。在确定每个元件的技术指标,结构参数、元件的型号及其优缺点等符合试验台压力、流量、温度等条件后甚至还要考虑到各元件的安装、经济性、维修等方面的因素。

最后,本文对齿轮泵的性能参数实验经行了简单介绍,主要讲解了实验的步骤、实验的注意事项以及数据的记录处理。

关键词:齿轮泵,试验台,液压阀,性能参数,管路系统

ABSTRACT

With the development of industry and agriculture technology in petroleum, chemical, electric power, coal, machinery, and agriculture, more and more extensive application of hydraulic pump. Hydraulic pump's role is to provide power to the actuator of the hydraulic system and is scheduled to complete the work, also known as the hydraulic system power source, is the core element and one of the important parts of hydraulic system. Therefore, appears to be particularly important in the test of pump structure, performance, quality etc.. Pipeline system based on the pump test bench were studied.

Test pump research articles in the detection of the pump is a gear pump, so we introduce the basic structure, principle and performance parameters of gear pump. Introduces the application of the basic models of the gear pump and the industry. In the test stage of pump, some understanding of pump.

Design of the basic diagram of the test platform of gear pump, in order to clear the components, pipe on the whole test-bed and the selection of accessories design. The working medium gear pump for hydraulic oil, in the choice of the motor according to the design parameters of the pump for pipe material, our inner diameter, thickness and pipe accessories to do the design selection.

The test bench component selection is the main content of this article. In determining the technical index of each element, structure parameters, component models and its advantages and disadvantages, in line with the test pressure, flow, temperature and other conditions are even considering the installation, economy, repair and other factors of each element.

Finally, the performance parameters of experiment of gear pump were introduced, mainly on the matters needing attention in the steps of the experiment, the experimental and data recording and processing.

KEYWARDS:gear pump,test-best, performance parameter

目录

摘要...................................................................... I ABSTRACT ................................................................. II 1绪论.. (1)

1.1国内外研究现状 (1)

1.1.1国外发展现状 (1)

1.1.2国内发展现状 (1)

1.2泵测试系统的发展趋势 (1)

2齿轮泵简介 (3)

2.1齿轮泵的典型结构 (3)

2.2齿轮泵的工作原理 (3)

2.3齿轮泵的几何排量 (4)

2.4齿轮泵的型号和名称 (5)

2.5齿轮泵的选型 (5)

2.5.1选用原则 (5)

2.5.2选用步骤 (6)

3测试系统方案设计 (7)

3.1计算机技术在泵实验中的应用 (7)

3.2计算机辅助测试系统 (7)

3.2.1计算机数据处理系统的介绍 (7)

3.2.2泵计算机辅助测试系统的构成 (8)

3.3实验台的工作原理图 (9)

3.4试验台元件表 (10)

4元件的选择 (11)

4.1电机的选择 (11)

4.2联轴器的选择 (12)

4.3液压阀的选择 (13)

4.3.1单向阀选择 (13)

4.3.2溢流阀的选择 (14)

4.3.3远程调压阀的选择 (15)

4.3.4调速阀的选择 (16)

4.3.5换向阀的选择 (17)

4.4滤油器的选择 (18)

4.4.1吸油滤油器的选择 (18)

4.4.2回油滤油器的选择 (19)

4.5各种仪表的选择 (19)

4.5.1温度变送器的选择 (19)

4.5.2转矩传感器的选择 (20)

4.5.3耐震压力表的选择 (20)

4.5.4真空压力表的选择 (21)

5管道的设计 (22)

5.1管路材料的选择 (22)

5.2管道参数的设计 (22)

5.3管接头选择 (24)

6油箱的设计 (25)

6.1油箱的设计要求 (25)

6.2油箱的设计的注意事项 (25)

6.3油箱的容积计算 (26)

7实验注意事项及试验步骤 (28)

7.1实验注意事项 (28)

7.2实验步骤 (28)

参考文献 (30)

致谢 (31)

1绪论

1.1国内外研究现状

1.1.1国外发展现状

关于齿轮泵的研究、制造、性能测试等方面,在欧美等许多发达国家的相关起步较早,许多技术都领先于国内。1961年,英国国立工程实验室(NEL)成立了对泵的特性测试液压机械试验台,不仅可用于液压泵的性能试验,而且可以在开式和闭式两种循环方式下进行容积效率和性能参数实验。进入二十一世纪,国外液压泵测试系统的产品已经比较成熟,参数多是全自动控制,实验数据由计算机自动采集和处理,并能自动绘制试验曲线和打印实验结果。基本实现了高集成,小体积,可移动,多功能,设备全,易操作等特点。

1.1.2国内发展现状

液压泵,作为液压系统的核心部件,其技术不断改进,压力、温度等参数不断提高,参数测试要求也更加严格。液压泵试验台目前主要用于测试液压泵的效率、压力、温度等,但是对液压泵全面性能的测试还需要研发和设计液压泵综合性能试验台,比如噪声、自吸性能、超载性能、冲击性能、密封性能的检测,以满足最后批量投放市场的需要,达到最佳经济效益。目前国内这方面的研究较少,需要我们进一步深入去研发。由于液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。从使用方面来看,一旦液压系统发生故障,常常需要检测液压泵的技术指标,才能找出泵故障部分和根源,达到及时修理的目的。

1.2泵测试系统的发展趋势

随着工业技术的发展,我国液压泵企业对测试设备的自动化、智能化要求与日俱增。要求测试系统具有更高的速度、精度、可靠性和自动化水平,以便减少人力和提高工作效率;总体来说,液压泵测试系统正朝着高精度、制动化、智能化方向发展。

在过去,测量精度不高受到许多方面的影响,实验理论的不完善、缺乏先进的控制方法、试验仪表的测量精度等等因素以至于不能鉴别设计上的微小改善。尤其是对流量这个非线性、时变、难以建立精确数学模型的控制对象,在过去的通常的做法是完全依靠工作人员的经验进行工况调节,调节不仅费时、费力、稳定性差而且精度不高。

随着液压泵测试技术的发展,许多实用现代控制理论的大量涌现,像适应控制、鲁棒控制、非线性控制、大系统理论和预测控制等,以及测量仪表的高度自动化和信息管理的现代化发展,使得对流量的自动调节成为现实。与传统的PID控制相结合大大提高

了控制精度和控制效率。

因此液压泵测试系统应该打破传统的测试方法,综合采用现代的检测技术、智能控制技术、网络技术和电子计算机及其外部设备自动进行参数测试、传输和处理。采用实时调节,实时测试,能快速采样和测试参数,从而提高测试系统的精度和自动化程度。

深入进行泵流道内不同工况下流速分布、压力分布、压力脉动、扫堂现象等内特性研究,对全面测试泵的性能、发展液压泵泵理论和提高设计水平有重要意义,因此国外一些厂家和高等院校对内特性的研究十分重视。目前高速摄影技术、流场显示技术、热膜探针、电子探针以及激光测速仪等新技术和仪表均已得到应用。电子计算机在流态分析中也得到了应用。

一个功能完善的微机泵综合测试系统一般应能对多型式、多种规格的液压泵泵进行测试,以此增加实验装置的适应性和多功能性。此外,还要求尽量缩短研制周期和降低成本。

2齿轮泵简介

2.1齿轮泵的典型结构

齿轮泵的基本构造是由泵壳、主动齿轮、从动齿轮、前后端盖组成。齿轮泵分为内齿轮泵(见图2-1)和外齿轮泵(见图2-2)。

内齿轮泵的两个齿轮形状不同,齿数也不一样。其中一个为环状齿轮,能在泵体内浮动,中间一个为主动齿轮,与泵体成偏心位置。环状齿轮较主动齿轮多一齿,主动齿轮带动环状齿轮一起转动,利用两齿间的空间变化来输送液体。另有一种内齿轮泵是环状齿轮较主动齿轮多两齿,在两齿轮间装有一块固定的月牙形板,把吸排空间明显隔开了。在排出压力和流量相同的情况下,内齿轮泵的外形较外齿轮泵小。

啮合齿轮均为外齿轮时为外齿轮泵,外齿轮泵是使用量大的泵类元件,其主要优点是结构简单、零件数量少、制造和维修方便、成本低;体积小、重量轻、功率密度较高;自吸能力强、对油液污染不敏感和工作可靠;在采用补偿措施后,可达到相当高的容积效率。但排量不可调节,流量均匀性差,噪声较高。

图2-1:内齿轮泵图2-2:外齿轮泵

2.2齿轮泵的工作原理

如上图2-2所示:齿轮2、3的齿廓线(面)与壳体内表面及前后端盖构成若干密封容积,轮齿啮合接触线将高、低压腔隔离开来。当轮齿按图示方向旋转时,右侧的轮齿逐渐脱离啮合,其密封容积逐渐增大,形成局部真空,油液在大气压力的作用下从吸油口进入右部低压腔;随着齿轮的转动,齿轮的齿谷把油液从右侧带到左侧密封容积中,齿轮在左侧进入啮合时,使左侧密封容积逐渐减小,油液从左侧油高压腔将油液排出。当齿轮不断的旋转时,齿轮泵不断的吸油和排油,这就是齿轮泵的工作原理。转一周时,

每一齿谷均充液和排液各一次。

齿轮泵的转速范围为(300~700)r /min ,工作压力范围为(2.5~30)Mpa ,几何排量范围为(0.3~650)ml/min ,容积效率为0.70~0.95,总效率为0.63~0.87。

2.3齿轮泵的几何排量

对于由一对齿数相等的齿轮组成的外啮合齿轮泵,其主轴旋转一周所排出的液体的体积等于两齿轮轮齿体积之和。对于标准齿轮而言,轮齿体积与齿谷容积是相同的。这样,齿轮泵的几何排量等于一个齿轮的轮齿体积和齿谷容积之和。考虑到齿顶间隙的液体从排液腔仍被带回到吸油腔,不参与排液,则齿轮泵的几何排量v q 等于以齿顶圆为外径、以()m z 2-的圆为内径、高为齿轮宽度B 的圆筒体积,即式2-1: ()[]()[]{}B m z m z q v 2

2224--+=

π (2-1) 式中 m ——齿轮模数,

Z ——齿轮齿数;

B ——齿轮宽度,cm

则齿轮泵的平均理论流量Bt Q 和输出流量B Q 为式2-2,2-3:

32102-?==Bn Zm nq Q v BT π (2-2) 32102-?==v v BT B Bn Zm Q Q ηπη (2-3) 式中 Q ——理论流量,min

L ; n ——液压泵转速,min r ;

Q ——输出流量,min L ;

v η——容积效率。

由式(2-3)知,在几何排量一定条件下,减小齿数z 和增大模数m 是减小几何尺寸的有效方法。因而目前的齿轮泵的齿数通常取z=8~14,这要采用修正齿轮,并且只能采用正移距修正方式。这样按式(2-3)计算得几何排量误差较大,可修正如下式2-4: B kzm q v 22π= (2-4) 式中 k ——1.06~1.15,z 小时去大值,z 大时取小值。

2.4齿轮泵的型号和名称

常用的齿轮泵,工作压力为2.5Mpa,流量2.5—200L/min,额定转速为1450r/min,共有16种规格。型号字母CB表示齿轮泵,后一个B表示压力等级,我国机床液压系统压力分成A、B、C三级,相应的压力是1.0Mpa、2.5Mpa、6.3Mpa、例如CB-B25,表示该齿轮泵压力是B级2.5Mpa,流量25L/min。

农机上使用的CB齿轮泵压力较高,其额定压力为10Mpa,最大压力可达13.5Mpa,转速范围为1300—1625r/min,共有CB-10、CB-32、CB-46、CB-100四种规格,后面的数字表示泵的理论流量。

CB-F型高压齿轮泵,额定压力为14Mpz,最大压力可达17.5Mpa。其他还有计量泵、屏蔽泵、潜水泵、射流泵、真空泵等。

2.5齿轮泵的选型

2.5.1选用原则

选用泵包括选用泵的形式及其相配的传动部件、原动机等。正确选择泵是使用这类泵的关键。如果选择不合适,就不能达到使用要求,或者造成设备、资金和能源的浪费,或者给泵的运行及所属系统带来不利的影响。

如果所选泵与原动机的转速不相适应,也会带来严重后果。当转速超过泵的额定转速时,便可能使泵的叶轮、齿轮或螺杆遭到破坏。当然,泵的选择与正常使用,还与管路系统的布置有关。因此,在选择泵时,一定要全面考虑,做较细致的工作,以使所选的泵能满足所需要的流量和扬程,并在管路系统中处于最佳工况。

在选择泵时,一般应遵循下列原则:

1.根据所输液体性质(如清水、黏性液体、含杂质的流体等)选择不同用途、不同类型的泵。

2.流量、扬程必须满足工作中所需要的最大负荷。额定流量一般直接采用工作中的最大流量,如缺少最大流量值时,常取正常流量的1.1~1.15倍。额定扬程一般取装置所需扬程的1.05~1.1倍。因为裕量过大会使工作点偏离高效区,裕量过小满足不了工作要求。

3.从节能观点选泵,一方面要尽可能选用效率高的泵,另一方面必须使泵的运行工作点长期位于高效区之内。如泵的选用不当,虽然流量、扬程能满足用户要求,但其工作点偏离高效工作区,则会造成不应有的过多的能耗,使生产成本增加。

4.为了防止发生汽蚀,要求泵的必须汽蚀裕量NPSH

r 小于装置汽蚀余量NPSH

a

。如

不合乎其要求,需设法增大NPSH a ,如降低泵的必需安装高度等,或要求制造泵的厂家降低泵的NPSH r 值,或双方同时采取措施、达到要求。

5.按输送工质的特殊要求选泵,如工质易燃、易爆、有毒、腐蚀性强、含有气体、低温液化气、高温热油、药液等,它们有的对防泄漏的密封有特殊要求,有的要采用冷却、消毒措施等,因此,选用的泵型各有特殊要求。

6.所选的泵应具有结构简单,易于操作与维修、体积小、重量轻、设备投资少等特点。

7.当符合用户要求的泵有两种以上的规格时,应综合指标高者为最终选定的泵型号,如再比较效率、可靠性、价格等参数。

2.5.2选用步骤

1.搜集原始数据

针对选型要求,搜集过程生产中所输送介质、流量和所需的扬程参数以及泵前泵后设备的有关参数的原始数据。

2.泵参数的选择与计算

根据原始数据和实际需要,留出合理的裕量,合理确定运行参数,作为选择泵的计算依据。

3.选型

按照工作要求和运行参数,采用合理的选择方法,选出均能满足使用要求的几种形式,然后进行全面的比较,最后确定一种形式。

4.校核

形式选定后,进行有关校核计算,验证所选的泵是否满足使用要求。如所要求的工况点是否落在高效工作区,NPSH a 是否大于NPSH r 等。

根据设计任务书要求,齿轮泵压力为16Mpa ,排量120r ml 。查机械设计手册,故此选用CBG3-125型齿轮泵。其齿轮泵的排量为125r ml ,额定压力16Mpa ,最高压力为20Mpa.额定转速2000min r ,最高转速2400min r .容积效率0092≥。

泵轴采用花键型式,其基本尺寸为 10712349286d b d ???

内径:28mm 外径:34mm 半轴长:63mm

3测试系统方案设计

3.1计算机技术在泵实验中的应用

随着计算机技术的日益发展,在我国泵行业中,计算机技术正得到越来越广泛地应用。无论是泵的计算机辅助设计CAD,还是生产加工中的计算机的辅助制造CAM(加工中心广泛用于加工制造)和泵的实验中的计算机的辅助测试CAT,都已普遍采用,并在泵行业中发挥着重要作用。

在泵的实验中,采用计算机辅助测试CAT技术,其主要的目的是为了提高测试精度,其次是实现泵的测试自动化。

由于在计算机辅助测试系统中,采用了高精度的检测器和模数转换技术,利用计算机在给定的采样时间内可多次采集数据,然后用算术平均或加权平均等数学方法来求出本次采样的值,减少了测量的随机不确定度的值,避免人工读数带来的偏差,从而提高了测试数据的重复性,也就是说提高了测试精度。

其次在实验过程中能够将各测量参数随时在计算机的显示屏上显示出来,使整个过程一目了然。实验人员可及时发现在实验过程中可能发生的各种问题,迅速做出判断,排除故障。同时在实验一结束,既能打印出实验结果(实验数据和实验曲线,即实验报告),将实验人员从繁杂的数据计算、换算、曲线绘制的工作中解脱出来。

当然采用了计算机辅助测试系统,使整个试验系统更加复杂,计算机辅助测试系统的运行可靠性显得格外重要,甚至直接影响到实验能否正常进行,所以对系统的维护保养甚为重要。

3.2计算机辅助测试系统

3.2.1计算机数据处理系统的介绍

系统通常可分为:计算机测试数据处理系统;半自动(开环控制)辅助测试系统和全自动(闭环控制)辅助测试系统。

1.数据处理系统根据泵实验标准有关要求,按各性能参数的计算公式、换算公式和性能曲线拟合的要求,编制一个计算机软件程序,将各性能参数的测量值(一般由人工采集)输入到计算机中,由计算机按软件程序中事先编制的各性能参数的计算公式、换算公式和性能曲线拟合要求及实验报告的格式,进行测试数据的自动处理,然后打印出实验报告(包括测试数据单和性能曲线图)。这类软件程序只完成一个数据处理,所以谈不上计算机辅助测试。

2.系统根据泵实验标准有关要求,编制软件程序,由计算机自动采集各性能参数的数据,并对采集来的数据按各性能参数的计算公式、换算公式、性能曲线拟合、实验报告格式要求,进行数据处理。在泵实验时,把计算机与各测量仪表间连接起来,并将各

测量仪表的输出信号直接输入计算机。可自动完成各性能参数测量数据的采集、转换(模数转换)、计算、换算、曲线拟合、报告打印等工作。所谓开环控制,就是实验工况点的调节(即试验台的执行机构—阀门的调节)仍由工人进行调节(由实验人员直接操纵转轮,来开闭阀门,进行调节,或是由实验人员操纵电动阀门的开关进行调节),而计算机不接受任何被控参数的反馈信息,仅接受实验人员发出的指令。

3.闭环控制系统与开环控制系统不同。闭环控制系统除要完成测量数据的自动采集和自动处理之外,计算机还要通过检测传感信号对实验中的被控参数(如流量、压力等),使试验台的执行机构(电动调节阀)动作,以改变泵的实验工况点,从而使之达到实验工况点调节的目的。

3.2.2泵计算机辅助测试系统的构成

泵的计算机辅助测试系统由硬件设备、软件程序两大部分构成。

1.硬件设备

首先,要实行泵实验的计算机辅助测试,被测参数必须通过各自的测量仪表(带模拟量信号输出的传感器)将非电量信号(物理量)转换成电量信号(模拟量),然后通过屏蔽电缆将这些信号传输到接口板或数据采集板在传递给计算机,由计算机完成测量数据的采集、处理,生成实验报告(包括数据单及性能曲线图等)。同时,如果是闭环控制,计算机输出控制指令给接口板,促使控制系统的执行机构运行,从而完成实验工况点调节等动作。综上所述,计算机辅助测试系统的硬件主要包括:

(1)带模拟量或数字量等电量信号输出的测量仪表,包括测量仪表、压力测量仪表、转速测量仪表和功率测量仪表。

(2)执行机构,包括电动调节阀(或电动闸阀)、控制柜等。

(3)接口,包括数据采集板、模数转换板(A/D板)多功能板等。

(计算机,包括主机、显示器、键盘、打印机等。

2.软件程序

要完成泵实验的计算机辅助测试中各种功能,光有计算机是不行的,要编制各种指令给计算机,并赋予必需的数据,计算机才有计划的工作,完成应具备的功能。将各种指令按一定算法要求顺序起来(包括应赋予的数据),就是计算机软件程序。

计算机软件程序应具备如下特点:

要保证完成泵实验标准中,提出的各项要求的功能。

软件程序,应易读。易修改、易调试,具有良好的人机对话功能。

操作简单方便(菜单提示,像开电视一样方便,人人都能操作),尽可能减少人为干预,减少出错因素,界面布置合理、美观、大方。

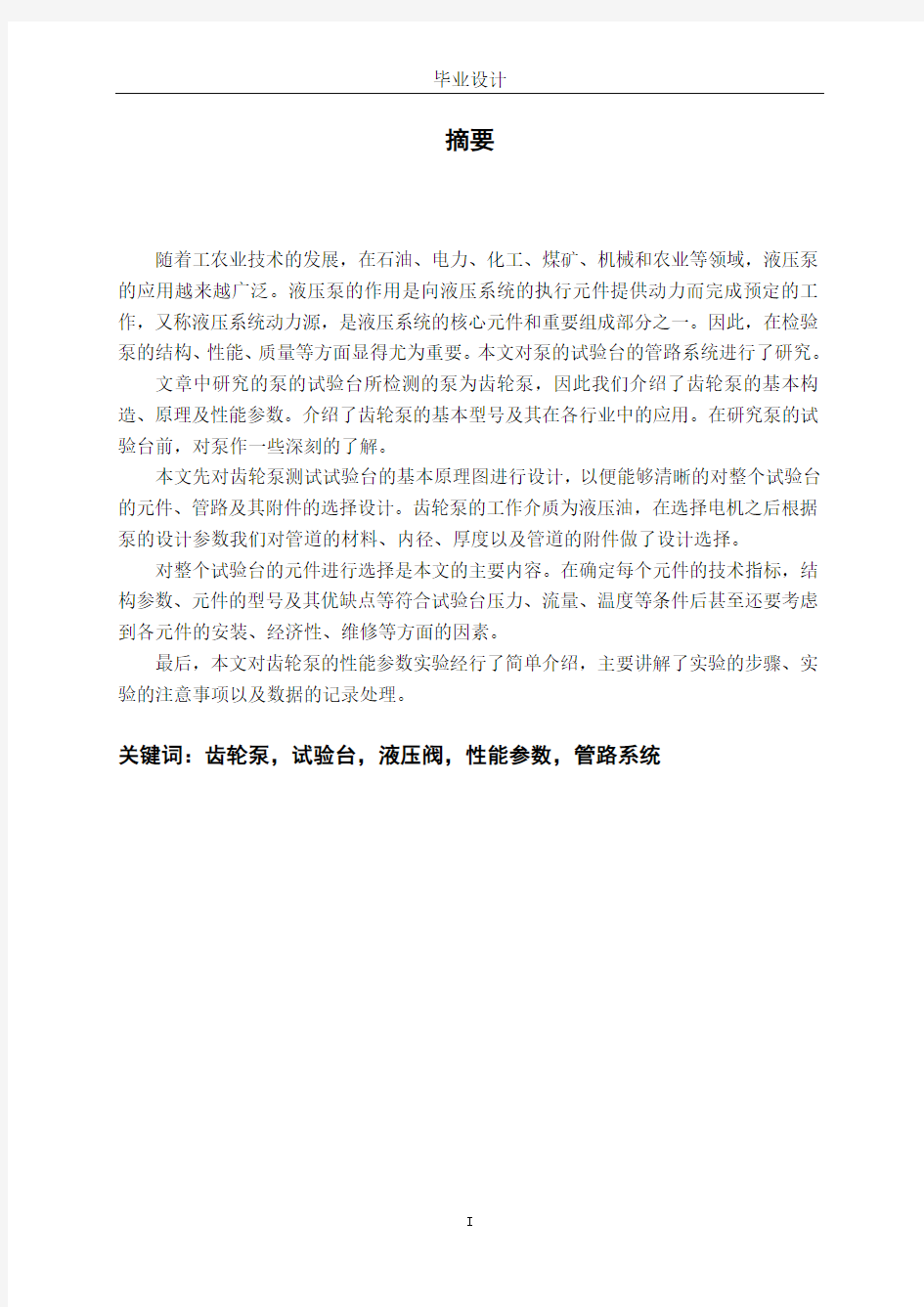

3.3实验台的工作原理图

节流加载试验系统是目前应用较多的非功率回收系统。节流加载主要用于开式实验系统,它结构简单、操作方便、系统散热条件好;其缺点是油箱容量大,节流加载时被试件的输出功率被节流元件的液压阻力所消耗转变成工作介质—液压油的热量,因而需配备适当容量的冷却装置。

下图3-1是以节流阀作加载元件的液压泵实验系统。调整节流阀开口的大小,可以改变液压泵的负荷。为了测试液压泵输入轴上的扭矩和转速,在泵和驱动电机之间安装有扭矩转速传感器,加载后的液流经过电磁换向阀至流量计计量流量。在不计流量时,电磁阀处于失电位置,液压油直接回到油箱,以减少流量计磨损。

调节截止阀的开度,可以改变液压泵的吸油阻力,用于泵的自吸性能实验,由真空表指出液压泵进油口的真空度,因此可知吸油阻力的大小。

在进行液压泵性能试验时,溢流阀用于保护系统安全,远程调压阀通过控制电磁阀的通、断电可对液压泵进行冲击负荷试验。试验油温由加热器和冷却器配合调节,并用温度计监测。见图3-1:

`

图3-1 测试系统原理图

1.被试齿轮泵

2.扭矩转速传感器

3.驱动电机

4.调速阀

5.先导式溢流阀

6.压力表 7、9.远程调压阀 8、10.电磁阀

11.流量计 12.滤油器 13.冷却器 14.加热器

15.温度计 16.截止阀 17.真空表 18.液位计电器

3.4试验台元件表

上面工作原理图可知,整个回路需要的元件如下表3-1所示:

表3-1 实验回路元件表

序号型号名称数量

1 Y-250M 三相异步电动机 55KW 1

2 CBG3-125 外啮合齿轮泵 1

3 LT8型弹性套柱销联轴器 1

4 YWZ1-160T 液位液温计 1

5 YN-60 耐振压力表16MPa 1

6 JN338-200+显示仪表数字式转矩转速仪 1

7 Huba 511 压力传感器 50MPa 1

8 CWY-2B真空压力表 1

9 LC13-A40/GF-1 椭圆齿轮流量计 1

10 YTF3-6B远程调压阀 1

11 YF-L32H4-S先导溢流阀 1

12 S-DSG-03-2D2-※-50电磁换向阀 1

13 FG/FCG-06-250-※-30调速阀 1

14 A※Y-H※50F单向阀 2

15 STYB-D-B12C200D1N2T3O1P5S0 温度变送器 1

16 HEX615-40 板式冷却器 1

17 WU-250×*-J回油滤油器 1

18 WU-400×*-J吸油滤油器 1

19 800×1050×1400 油箱 1

4元件的选择

4.1电机的选择

本系统的外力由电动机来提供。电动机的类型及结构形式要根据电源(交流或直流),工作条件(温度、环境空间尺寸等)和其它特点(性质、大小、启动性能、过载情况)来选择,没有特殊选择时,一般选择交流电动机。已经得知选取齿轮泵的压力为16MPa 。排量为125ml/r 。取泵的总效率为0.92。则液压泵的驱动电机的所需功率为:P=44.62kw 。根据此数值按JB/T8680.1-1998。查阅电动机产品样本选取。

所选泵的排量为: r ml q /1250=

若取液压泵的容积效率为0.92,则液压泵的实际排量为式4-1:

r ml q p /11592.0125=?= (4-1)

由于系统功率最大时,液压泵的工作压力为16MPa ,流量为r ml q /1250=。根据下表3-1取齿轮泵的总效率为7.0=p η,液压泵驱动电机所需功率为式4-2: p q p P η0?=

(4-2) 则: KW P 62.477

.06012516=??= (4-3) 表4-1液压泵的总效率

液压泵类型

齿轮泵 叶片泵 柱塞泵 螺杆泵 总效率

0.6~0.7 0.6~0.75 0.8~0.85 0.65~0.8 根据此数值查阅机械设计手册电动机产品样本,并考虑本系统不是长时间处于最大

功率工况

选取能够满足液压泵的驱动需要。查阅机械设计手册电动机产品样本选取Y 系列机座号250M-三相异步电动机。

机座号: 250M

同步转速:1500r/min 功率:55kW

轴的直径:60mm

轴长:140mm 采用平键形式

4.2联轴器的选择

联轴器是连接两轴或轴和口转件,在传递运动和动力过程中一同回转而不分开的一种装置。此外,联轴器还可能具有补偿两轴相对位移、缓冲和减振以及安全防护功能。联轴器的类型应根据使用要求和工作条件来确定。具体选择时考虑以下几点:

1.所需传递的转矩大小和性质以及对缓冲和减振方面的要求。

2.联轴器工作转速高低和引起的离心力大小,对于高速传动轴,应选

用平衡精度高的联轴器,而不宜选用存在偏心的滑块联轴器。

3.两轴相对位移的大小和方向,当安装调整后,难以保持两轴精确对

中,或工作过程中两轴将产生较大的附加位移时,应选用挠性联轴器。

4.联轴器的可靠性和工作环境。

5.联轴器的制造、安装、维护和成本,在满足使用性能的前提下应选

择拆装方便、维护简单、成本低的联轴器。一般的非金属弹性元件联轴器,由于具有良好的综合性能,适宜于一般的中小功率传动。

由于泵与电动机之间的传动不属于大功率传动,选择连轴器型号:弹性套柱销联轴器LT 型。此种联轴器结构紧凑,装配方便,具有一定的弹性和缓冲性能,补偿两轴相对位移量不大,当位移量太大时,弹性件易损坏,主要用于一般的中小功率传动轴系,工作温度C 020-~70C 0。

由机械设计基础查的:

扭矩公式4-4: m N T ?==3501500559550 (4-4)

由机械设计基础表17-1查得,工作机为输送机时工作情况系数

5.1=a K ,故计算转

矩 m N T K T A c ?=?==5263505.1 (4-5)

NL 型内齿形联轴器是目前国内最新产品,在国外已经被广泛应用,该产品适用于轴间挠性传动,允许较大的轴向、径向位移和角位移,且具有结构简单、维修方便、拆装容易、噪声低、传动功率损失小、使用寿命长等优点,已广泛应用于锻压机床、铸造设备、塑料、矿山、建材、食品、起重、石油、化工、船舶、皮革、纺织、风机、泵等行业。由于NL 型内齿形联轴器各方面都优于其它结构形式的联轴器,本试验台系统选用NL 型内齿形联轴器。电机轴径为60mm ,马达轴径为28mm ,可选用NL8内齿形弹性联轴器。材料为HT200。

表4-2 NL型内齿形弹性联轴器基本参数和尺寸表

型号

公称许用主要尺寸(mm)

允许安装尺寸偏

差

惯性

扭矩

质量

扭矩

(N.m)

转速

(r/min

)

轴孔

直径

d1-d2

半轴

长度

L1-L2

总长L

(L1+L2+L3

)

D

D1

D2

E L3

轴向

(mm)

径向

(mm)

角度

a O

(kg.

cm2)

(kg)

NL6 400 5000 20-42 40-110 84-224 100 68 4 54 3 ±0.

4

2

18.

34

5.3

NL7 630 3600 24-50 45-120 94-224 115 80 4 60 3 ±0.

6

2

56.

5

8.2

NL8 1250 3600 28-60 50-140 114-284 140 96 6 74 3 ±0.

6

2

98.

55

19.5

NL9 2000 2000 30-75 60-170 126-346 175 124 9 92 4 ±0.

7

2

370

.5

28

NL10 3150 1800 40-95 70-210 148-428 220 157 9 100 4 ±0.

7

2

115

6.8

49

4.3液压阀的选择

4.3.1单向阀选择

单向阀在油路中主要用来限制液流流向,要求它正向阻力小,压降损失小,动作灵敏可靠,反向泄露小,密封可靠。单向阀所选用的弹簧刚度小,以获得最小的正向阻力。单向阀的主要用途是装在液压泵的出油口,在液压泵卸载或意外停转时,防止高压油液倒流入液压泵而影响它的工作;可作背压阀使执行元件启动平稳;与压力阀和节流阀联合使用,作为执行元件反向运行时回油通道。

所选单向阀除实现防止液体倒流的功能外,还应还应满足试验台的通流能力。允许液体单向通过、反向时关闭或按预定液压控制信号开启的单向阀称液控单向阀。液控单向阀在普通单向阀的基础上增加一个液控口,以控制油液反向流动。根据本试验台的工作压力以及流量,本试验台所用单向阀选用AY型液控单向阀,型号为:A※Y-H※50F , 通径为50mm的法兰式单向阀.

AY型单向阀的外形尺寸见图4-1:

图4-1 AY型单向阀的外形尺寸图

4.3.2溢流阀的选择

以液压力与弹簧力相平衡而维持进口压力近于恒定、系统中多处油液通过该阀回油箱的压力控制阀称溢流阀。根据结构不同,溢流阀主要有直动式溢流阀和先导式溢流阀。一般高压大流量溢流阀均为先导式溢流阀。因此,这里选用先导式溢流阀。

下图为国产YF型溢流阀的结构图,其工作原理与先导式溢流阀相同。它的主阀口为锥阀,比滑阀形式的阀口密封好,动作也更加灵敏,另外,YF型溢流阀的阀芯为三段式,所以能形成较大的压差,因此系统压力微小变化就能引起阀芯的移动,即稳压精度高。为了增加阀芯的稳定性,阀芯下端设计了一个减震尾。

根据系统压力、流量、压油管道尺寸,这里选用YF-L32H4-S 型溢流阀见图4-2:

图4-2 YF型溢流阀结构图

4.3.3远程调压阀的选择

当溢流阀的压油口K接到另一个直动式溢流阀的进油口,可以利用该直动式溢流阀(即为远程调压阀)进行远程调压。远程调压阀的调节压力必须小于先导式溢流阀的原先导阀的调定压力,否则远程调压阀将不起作用。如果使用换向阀并行连接几个远程调压阀,可实现多级调压功能。

由于远程调压的工作压力、流量比较小,查机械设计手册,选用YTF3-6B型远程调压阀。

YTF3-6B型远程调压阀的尺寸见图4-3:

液压泵综合试验台设计 摘要本文介绍了利用变频调速技术,通过微机进行综合测控的液压泵试验台的 设计方法,并给出了该试验台对JB P - 40 泵的测试结果, 说明了该系统设计的合理性和 有效性。 随着现代技术的发展,液压传动的应用越来越广泛。尤其是高压、高速、大功率的场合,液 压技术的应用更为普通,与此同时,人们对液压元件的质量也提出了更高的要求。国内外厂商 研制了许多新型的液压元件,这些新型的元件都需要进行全面的性能测试,因此就要求有高性 能的试验装置。本系统正是为了满足我院研制的JBP 系列新型径向柱塞泵的综合试验而设 计的。 JBP 泵是由我院设计的新型径向柱塞泵, 该泵具有压力高、噪声低、寿命长、结构简单、对介质污染敏感小等特点,为了使该成果尽快转化,投入市场,需要对该泵进行全面的性能测试。 我们参照JB2147 - 85 液压泵型式试验标准[ 1 ] 所列的测试项目来进行试验台的设计。系统要 求测试泵在不同输入转速下的输出压力、流量、温度等多种参数,数据处理量大,为此我们应用 变频调速技术和微机测控技术完成了试验台系统的总体设计。通过实践证明系统设计是合理 的,能获得令人满意的实验结果。 该系统设计主要分为两大部分: ( 1) 具有变频调速性能的液压系统设计; ( 2 ) 微机测控系 统设计。 1液压系统设计 试验台液压系统基本结构如图 1 所示。 1. 1 动力驱动部分设计 液压泵试验台的动力源部分,我们采用了先进的变频调速技术。变频器选用SAN EN 通

用型全数字式变频器,该变频器内部配置了16 位微处理器,可以方便地和计算机进行接口,实现自动控制。变频技术和液压技术的结合是目前液压传动的一个新的发展方向[ 2 ] , 我们的实 验台通过应用这一新技术, 除了可进行常规的液压泵型试验外, 还可进行以下几个方面的研究: ) 以软件方式控制液压泵的恒流量输出。1 将不同压力下液压泵的泄露量输入计算机, 给出 控制函数,用来设定变频器的频率,改变泵的输入 转速,补尝泄露,实现恒流。 2) 使泵的输出流量与负载匹配,预先设定控 制函数,用改变泵转速的方法来控制泵的输出流 量,即使是定量泵也可以使输出流量与负载相适 应,从而在液压系统设计时去掉节流阀,提高系统 的效率。 3) 拓宽试验范围,更全面地对泵的性能进行 研究。变频调速效率高、调速范围大、转速稳定性 好,可以连续无级调速,便于对泵的最高、最低、最佳运行转速进行试验, 这是在传统实验台上不易 实现的。 1. 2 液压泵加载部分设计 1 液位计14 滤油器被试泵23 4 单向阀比例节流阀比例溢流阀56 7 压力表换向阀流量计89 10 冷却器转速仪扭矩仪1112 13 电机加热器温度计1516 液压泵加载部分系统采用了电液比例控制新 技术,通过比例节流阀 5 和比例溢流阀 6 组成加 图1液压系统原理图 载回路。静态试验时,溢流阀 6 起安全作用, 限定系统的最高工作压力, 调节节流阀 5 比例放大器的电参数即可实现对被试泵加载。动态试验时, 关闭节流阀 5 , 通过计算机控制溢流阀6比例电磁铁的输入电流,可以改变溢流阀 6 的调定压力,相当于给被试泵一个阶跃输入。这样 试验过程中的加载工作全部可以通过调节电参数来实现,既提高了试验数据的准确性,也大大 地减轻了实验人员的劳动强度。 1. 3 其它辅助部分设计 为了保证测试数据的准确性,可信性,我们还在系统中设置了加热器和冷却器组合成的液 压系统温度控制装置。因实验室建在室内,加热器较少使用。实验过程中,液压泵输出的能量 全部经节流或溢流损失后转化为热能, 系统油温上升很快, 油温的变化会引起油液的粘度变 化,影响测试结果,因此冷却装置十分重要。我们选用冷却效率高的板式换热器、潜水泵来进 行系统的降温冷却。在室外专设了冷却水塔, 实验过程中, 工作温度基本控制在35 ±℃范围之内。 2微机测控系统设计 由计算机可以自动地记录实验过程中的数据,并在实验结束后整理成图形或表格,还可以 发出指令改变泵的工作状态,全面地测试泵的各项性能。

实验一 液压泵的特性实验 一、实验准备知识 预习思考题 1.液压泵的功能和种类 2.液压泵的特性 3.液压泵的动态特性和静态特性分别指的是什么? 实验基础知识 液压泵是一种能量转换装置,它把驱动电机的机械能转换成输到系统中去的油液的压力能,供液压系统使用。 液压泵(液压马达)按其在单位时间内所能输出(所需输入)油液体积可否调节而分为定量泵(定量马达)和变量泵(变量马达)两类;按结构形成可以分为齿轮式、叶片式和柱塞式三大类。 液压泵或液压马达的工作压力是指泵(马达)实际工作时的压力。对泵来说,工作压力是指它的输出压力;对马达来说,则是指它的输入压力。液压泵(液压马达)的额定压力是指泵(马达)在正常工作条件下按试验标准规定的连续运转的最高压力,超过此值就是过载。 液压泵(液压马达)的排量(用V 表示)是指泵(马达)轴每转一转,由其密封容腔几何尺寸变化所算得的排出(输入)液体体积,亦即在无泄漏的情况下,其轴转一转所能排出(所需输入)的液体体积。 液压泵(液压马达)的理论流量(用q t 表示)是指泵(马达)在单位时间内由其密封容腔几何尺寸变化计算而得的排出(输入)的液体体积。泵(马达)的转速为n 时,泵(马达)的理论流量为 q t =Vn 。 实际上,液压泵和液压马达在能量转换过程中是有损失的.因此输出功率小于输入功率。两者之间的差值即为功率损失,功率损失可以分为容积损失和机械损失两部分。 容积损失是因内泄漏、气穴和油液在高压下的压缩(主要是内泄漏)而造成的流量上的损失。对液压泵来说,输出压力增大时,泵实际输出的流量q 减小。设泵的流量损失为q t ,则泵的容积损失可用容积效率ην来表征。 ην =t t t t q q q q q q q 111-=-= 泵内机件间的泄漏油液的流态可以看作为层流,可以认为流量损失q 1和泵的输出压力P 成正比,即 q 1 = k 1P

液压教学实验台的设计

第二章液压教学实验台的回路分析 2.1回路分析 2.1.1液压调压回路分析 液压调压回路的基本功能主要体现在,液压调定和液压限制系统在最高,工作压力时的功能体现,常见的主要指调压回路在工作过程中,不同阶段出现多级压力变换。通常指的是溢流阀来控制这一功能。 图2.1.1是基本的液压调压回路实现图。其中在设计改变节流阀,如图中2指的是开口调节液压缸的速度,如图中1指的是溢流阀开启溢流,可以让试验台在工作稳定溢流阀的压力,可以起到调定压力的作用,如图中3,指的是液压试验台可由阀远程调压控制。 图 2.1.1液压调压回路分析 2.1.2液压减压回路分析 液压试验台常见的减压回路最基本的功能,主要体现在于使用系统低于压力调定值,可以实现稳定工作压力的,通常是机床的工作夹紧和机床导轨润滑及液压的控制油路,需要减压回路。 常见的液压减压回路如图表2.1.2所示,当减压回路在执行过程中低压的支路可以起到上串接定值减压的功能,如图表中下方的2所示。 当液压回路中的单向阀可以对图表3起到主油路压力减压的作用。如图表4可以起到防止液压缸的压力受其干扰。

图2.1.2液压调压回路分析 2.1.3节流调速回路分析 液压节流阀可以起到串联在液压泵和液压缸之间的油路回路,通常可以控制液压缸油路流量达到调速的目的,如图2.1.3当液压泵对油液起到溢流阀回油箱的作用,常见的是回路油节起到调速回路能够正常的实现。 图2.2.3节流调速回路分析 2.1.4行程阀和速度转换回路分析

通常液压速度接换回路可以起到液压元件速度的切换,当液压行程阀在切换速度的不同事,回路可以起到快速-慢速的换接。 行程阀一般可以起到液压回路速度快和慢换接的方法,通常速度在行程阀实现时起到换接回路,如图 2.1.4,当液压缸活塞快速到达位置时,其活塞杆中的上挡可以压下行程阀如图中1,当行程阀关闭时,而液压缸右腔油液必须通过节流阀如图表2可以流回油箱,使得活塞运转到慢速。当液压活塞压力经单向阀如图表3中,可以开启进入液压缸右腔,使得活塞快速向左返回。这种回路速度换接点较为准确。使得行程阀安装位置不能任意布置,管路连接较为复杂。 图2.2.4行程阀转换回路分析 2.1.5调速阀速度换接回路分析 调速回路通常分为两种;主要是慢速和快速的换接回路方式。常见的机床是在工作行程中的进给速度,当进给速度大于速度,就可以实现 两次工进速度,一般当液压调速阀在实现两个串联的油路,通常使得换向阀可以进行切换。如图表2.1.5就是两个调速阀串联并实现得两次进给速度换接回路,这种进给速度当小于速度时,就可以让调速阀如图中B的开口小于如图中A调速阀。可以让回路速度进行换接平稳。

液压泵的性能检测 实验内容: 测试一种液压泵(齿轮泵或叶片泵)的下列特性: 1、 液压泵的压力脉动值; 2、 液压泵的流量-压力特性; 3、 液压泵的容积效率-压力特性; 4、 液压泵的总效率-压力特性。 液压泵的主要性能包括:额定压力、额定流量、容积效率、总效率、压力脉动值、噪声、寿命、温升和振动等项。其中以前几项为最重要,泵的测试主要是检查这几项。 实验方法: 液压泵由原动机械输入机械能(M ,n )而将液压能(P ,Q )输出,送给液压系统的执行机构。由于泵内有摩擦损失(其值用机械效率η机表示),容积损失(泄漏)(其值用容积效率η容表示)和液压损失(其值用液压损失η液表示,此项损失较小,通常忽略),所以泵的输出功率必定小于输入功率,总效率为: 容机入出总ηηη?≈=N N 要直接测定η机比较困难,一般测出η容和η总,然后算出η机。 图1-1为QCS003B 型液压实验台测试液压泵的液压系统原理图。图中8为被试泵,它的进油口装有线隙式滤油器22,出油口并联有溢流阀9和压力表P 6。被试泵输出的油液经节流阀10和椭圆齿轮流量计20流回油箱。用节流阀10对被试泵加载。 图1-1 液压泵的特性实验液压系统原理图 5、 液压泵的压力脉动值: 把被试泵的压力调到额定压力,观察记录其脉动值,看是否超过规定值。测时压力表P 6不能加接阻尼器。 6、 液压泵的流量-压力特性(Q -P ): 通过测定被试泵在不同工作压力下的实际流量,得出它的流量-压力特性曲线Q =f(P)。调节节流阀10即得到被试泵的不同压力,可通过P 6观测。不同压力下的流量用椭圆齿轮流量计和秒表确定。压力调节范围从零开始(此时对应的流量为空载流量)到被试泵额定压力的1.1倍为宜。 7、 液压泵的容积效率-压力特性(ηPV -P ): 理论流量实际流量容积效率=, 在实际生产中,泵的理论流量一般不用液压泵设计时的几何参数和运动参数计算,通常以空载流量代替理论流量。本实验中应在节流阀10的通流截面积为最大的情况下测出泵的空载流量。

液压泵液压马达功率计算 This model paper was revised by the Standardization Office on December 10, 2020

应用:(1)已知液压泵的排量是为136毫升/ 120kgf/cm 2,计Q=qn=136(毫升/转)×970转/分 =131920(毫升/分) =131.92(升/分) 系统所需功率 考虑到泵的效率,电机功率一般为所需功率的1.05~1.25倍 N D =()N=28.5~32.4(kW ) 查有关电机手册,所选电机的功率为30kW 时比较适合。 (2)已知现有液压泵的排量是为136毫升/转,所配套的电机为22kW ,计算系统能达到 的最高工作压力。 解:已知Q=qn=131.92(升/分),N D =22kW 将公式变形 考虑到泵的效率,系统能达到的最高工作压力不能超过90kgf/cm 2。 液压泵全自动测试台 液压泵全自动测试台是根据各国对液压泵出厂试验的标准设计制造,可测 试液压叶片泵(单联泵、双联泵、多联泵)、齿轮泵、柱塞泵等的动静态性能。测试范围、测试项目、测试要求符合JB/T7039-2006、JB/T7041-2006、JB/T7043-2006等有关国家标准,试验测试和控制精度:B 或C 级。液压泵全自动测试台是液压泵生产和维修企业的最重要检测设备。 液压泵全自动测试台:主要由驱动电动机、控制和测试阀组、检测计量装 置、油箱冷却、数据处理和记录输出部分等组成,驱动电动机选用了先进的变频电机,转速可在0—3000rpm 内进行无级调速,满足各类不同转速的液压泵的试验条件,也可测试各类液压泵在不同转速下的性能指标。控制阀选用了目前先进的比例控制装置,同时配置手动控制装置,因此测试时可以采用计算机自动控制和检测,也可以切换为手动控制和检测。压力、流量、转速和扭矩的测量采用数字和模拟两种方法,数字便于用计算机采集、整理和记录,模拟便于现场观察控制。油箱的散热是由水冷却装置完成,可以满足液压泵的满功率运行要求。测试台还可根据客户要求进行设计和开发,满足不同用户的特殊的个性要求。 功率回收式液压泵全自动测试台:功率回收式液压泵性能测试台是目前最 先进的节能试验方式,它解决了被压加载方式使油温上升过快,不能做连续试验和疲劳寿命试验的缺点。这种新型测试台最高可节省70%的能耗,可直接为用户带来可观的经)(9.2561292.131120612kW Q P N =?=?=

液压系统一般调试步骤及方法 (总4页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

1.试压 系统的压力试验应在安装完毕组成系统,并冲洗合格后进行。 (1)试验压力在一般情况下应符合以下规定。 1)试验压力应符合规定:小于16M P a时,1.5P;16~31.5M P a时,1.25P; 大于31.5M P a时,1.15P。 2)在冲击大或压力变化剧烈的回路中,其试验压力应大于峰值压力。 (2)系统在充液前,其清洁度应符合规定。所充液压油(液)的规格、品种及特性等均应符合使用说明书的规定;充液时应多次开启排气口,把空气排除干净(当有油液从排气阀中喷出时,即可认为空气已排除干净),同时将节流阀打开。 (3)系统中的液压缸、液压马达、伺服阀、压力继电器、压力传感器以及蓄能器等均不得参加压力试验。 (4)试验压力应逐级升高,每升高一级宜稳压2~3m i n,达到试验压力后,持压10m i n,然后降至工作压力,进行全面检查,以系统所有焊缝、接口和密封处无漏油,管道无永久变形为合格。 (5)系统中出现不正常声响时,应立即停止试验。处理故障必须先卸压。如有焊缝需要重焊,必须将该管卸下,并在除净油液后方可焊接。 (6)压力试验期间,不得锤击管道,并在试验区域的5m范围内不得进行明火作业或重噪声作业。 2.调整和试运转 液压系统的调试应在相关的土建、机械、电气、仪表以及安全防护等工程确认具备试车条件后进行。

系统调试一般应按泵站调试、系统压力调试和执行元件速度调试的顺序进行,并应配合机械的单部件调试、单机调试、区域联动、机组联动的调试顺序。 (1)泵站调试 启动液压泵,进油(液)压力应符合说明书的规定:泵进口油温不得大于60℃,且不得低于15℃;过滤器不得吸入空气,先空转10~20m i n,再调整溢流阀(或调压阀)逐渐分档升压(每档3~5M P a,每档时间10m i n)到溢流阀调节值。升压中应多次开启系统放气口将空气排除。 1)蓄能器 a.气囊式、活塞式和气液直接接触式蓄能器应按设计规定的气体介质和预充压力充气;气囊式蓄能器必须在充油(最好在安装)之前充气。充气应缓慢,充气后必须检查充气阀是否漏气;气液直接接触式和活塞式蓄能器应在充油之后,并在其液位监控装置调试完毕后充气。 b.重力式蓄能器宜在液压泵负荷试运转后进行调试,在充油升压或卸压时,应缓慢进行;配重升降导轨间隙必须一致,散装配重应均匀分布;配重的重量和液位监控装置的调试均应符合设计要求。 2)油箱附件 a.油箱的液位开关必须按设计高度定位。当液位变动超过规定高度时,应能立即发出报警信号并实现规定的联锁动作。 b.调试油温监控装置前应先检查油箱上的温度表是否完好;油温监控装置调试后应使油箱的油温控制在规定范围内。当油温超过规定范围时,应发出规定的报警信号。

实验一液压泵的性能实验 (2) 实验二液压元件拆装实验 (5) 实验三节流调速性能实验 (8)

实验一液压泵的性能实验 一、试验目的 了解液压泵的主要性能和小功率液压泵的测试方法 二、实验内容 测试一种泵(齿轮泵或叶片泵)的下列特性: 1、液压泵的压力脉动值; 2、液压泵的流量—压力特性; 3、液压泵的容积效率—压力特性; 4、液压泵的总效率—压力特性。 附:液压泵的主要性能表 图1—1所示为QCS003B型液压实验台测试液压泵的液压系统原理图。图中8为被试泵,它的进油口装有线隙式滤油器22,出油口并联有溢流阀9和压力表P6。被试泵输出的油液经节流阀10和椭圆齿轮流量计20流回油箱。用节流阀10对被试泵加压。 1、液压泵的压力脉动值 把被试泵的压力调到额定压力,观测记录其脉动值,看是否超过规定值。测试压力表P6不能加接阻尼器。 2、液压泵的流量—压力特性 通过测定被试泵在不同工作压力下的实际流量,得出它的流量压力特性曲线q=F(p)。调节节流阀10即得

到被试泵的不同压力,可通过压力表P6观测。不同压力下的流量用齿轮流量计和秒表测定。压力调节范围从零开始(此时对应的流量为空载流量)到被试泵额定压力的1.1倍为宜。 3、液压泵的容积效率—压力特性 容积效率=理论流量 实际流量 在实际生产中,泵的理论流量一般不用液压泵设计时的几何参数和运动参数计算,通常以空载流量代替理论流量。 容积效率=空载流量 实际流量 即η PV = 空 实q q 4、液压泵总效率—压力特性 总效率= 泵输入功率 泵输出功率 即ηP = 入 出 N N N 出= 1000 pq (kW) 式中 p —泵的工作压力(Pa ),q —泵的实际流量(m 3/s ) N 入=2πn T 式中 T —泵的实际输入扭矩,n —泵的转速(本实验中为1410rpm ) 本实验中液压泵的输入功率用电功率表测出。功率表指示的数值N 表为电动机的输入功率。再根据该电动机的功率曲线,查出功率为N 表时的电动机效率η电,则 N 入=N 表η 电。 液压系统总效率:ηP =电 表ηN pq 1000 四、实验步骤: 参照图1—1、图1—3进行实验 1.将电磁阀12的控制旋钮置于“0” 位,使电磁阀处于中位,电磁阀11的控制旋钮置于“0” 位,阀11断电处于下位。全部打开节流阀10和溢流阀9,接通电源,让被试泵8空载运转几分钟,排除系统内的空气。 2.关闭节流阀10,慢慢关小溢流阀9,将压力p 调至7MPa (额定压力的1.1倍),然后用锁母将溢流阀9锁住。 3.逐渐开大节流阀10的通流面积,使系统压力p 降至泵的额定压力—6.2 MPa ,观测泵的压力脉动值(做两次)。 4.全部打开节流阀10,使被试泵的压力为零(或接近零),测出此时的流量,此即为空载流量。再逐渐关小截流阀10的通流面积,作为泵的不同负载,对应测出压力p 、流量q 和电动机的输入功率N 表。注意节流阀每次调节后,需运转一、两分钟后,再测有关数据。 压力p —从压力表p 6上直接读出。 流量q —用秒表测量椭圆齿轮流量计指针旋转一周所需时间,根据公式q = t V ?求出。

被测液压泵的各项性能: 1,可能为齿轮泵、叶片泵、(轴向或径向)柱塞泵进行测试。 2,试验压力P=31.5MP,耐压压力P(max)=45MP 3,最大流量范围:10~355 ml/r. 试验台一些参数: 1,供电功率W=90kw 2,试验台测试精度C级 3,可完成开式泵和闭式泵测试功能 4,具有自息功能 5,试验台油温25~60O C 6,具有流出计算机辅助接口 7,转速在0~1000转/min内可调 试验方法:(26 ,27) 液压泵站的设计:(37) 液压泵试验台的作用: 液压泵试验台(液压泵实验台液压泵测试台)是根据各国对液压泵出厂试验的标准设计制造,可测试液压柱塞泵、叶片泵、齿轮泵(单联泵、双联泵、多联泵)等的动静态性能。测试范围、测试项目、测试要求符合JB/T7039~7044~1993等有关国家标准。液压泵试验台

是液压泵生产和维修企业的最重要检测设备。 液压泵试验台主要由驱动电动机、控制阀体、检测计量装置、油箱冷却等组成,驱动电动机选用了世界上较先进的可变转速的变频电机,转速可在0—3000rpm内任意调整,为各类要求不同转速的液压泵提供通用的试验条件,也可测试各类液压泵在不同转速下的性能指标。控制阀选用了目前最先进的比例控制装置,为采用计算机控制和检测提供了必要条件,压力、流量、转速和扭矩的测量采用数字和模拟两种方法,数字便于用计算机采集、整理和记录,模拟便于现场观察控制。油箱的散热是由水冷却装置完成,可以满足液压泵的满功率运行要求。 测试性能标准:待查……(要符合最新的中华人民共和国机械行业液压测试标准) 液压泵测试性能指标: 企业使用的设备中液压泵类型主要以齿轮泵、叶片泵、轴向柱塞泵三种。其中齿轮泵排量范围在2~50 ml/r、压力范围在2.5~16 MPa;叶片泵排量范围在50~200 ml/r、压力范围在2.5~25 MPa;轴向柱塞泵排量范围在50~250ml/r、压力范围在2.5~25 MPa。 对于液压泵能否正常工作的主要参数,如转速、排量、额定压力、工作压力、额定流量、容积效率、总效率等都是评价液压泵性能好坏的标准。结合三种液压泵(叶片泵、轴向柱塞泵、齿轮泵)的性能,提出设计液压回路可实现对三种液压泵进行空载排量、容积

一、实验步骤及过程 (一)变量泵性能实验 液压系统原理图 1、按照图接好液压回路。 2、全部打开节流阀和溢流阀,接通电源,启动变量泵,让变量泵空载运转几分钟,排除系统内的空气。注:节流阀和溢流阀逆时针方向拧到头完全打开,顺

时针方向拧到头完全关闭。 3、关闭节流阀,慢慢调调整溢流阀,将压力P调至作为系统安全压力,然后用锁母将溢流阀锁紧。 4、全部打开节流阀,使被试泵的压力最低,测出此时的流量,即为空载流量。 5、逐渐关小节流阀的通流截面,作为泵的不同负载,测出对应不同压力P i和流量q,将所测数据填入表1-1。注意,节流阀每次调节后,须运转一、两分钟后,再测有关数据。 6、实验完成后,将节流阀,溢流阀全部打开,再关闭液压泵,关闭电源。(二)变量泵方向控制回路设计 实验步骤 (1)将设计好的液压基本回路原理图交给实验指导老师进行检查; (2)按照液压基本回路原理图用液压胶管总成在QCS014实验台上搭建回路,并连接各位置传感器; (3)起动主机,进入万能自编界面,按事先设计好电磁阀的动作顺序表编程。

(4)搭建好的回路必须经过实验指导老师检查,以确认无误且回路完全符合实验要求和实验目的; (5)将溢流阀的调节手柄完全松开(逆时针转动); (6)起动实验台,打开变量泵开关; (7)调溢流阀使回路的压力为P1(P1≤3Mpa); (8)点击手动开关,检查动作顺序是否正确,之后点击自动开关,看回路和程序是否满足实验要求。 二、实验记录及数据处理 1、填写液压泵性能实验数据记录表 2、根据以上实验记录表,在实验报告中绘制q-P,

-P曲线图,要求用坐标纸绘制。 三、实验问答题 1、液压系统中溢流阀主要起什么作用 定压溢流作用:在定量泵节流调节系统中,定量泵提供的是恒定流量。当系统压力增大时,会使流量需求减小。此时溢流阀开启,使多余流量溢回油箱,保证溢流阀进口压力,即泵出口压力恒定(阀口常随压力波动开启)。 稳压作用:溢流阀串联在回油路上,溢流阀产生背压,运动部件平稳性增加。

液压泵试验台系统设计 发表时间:2018-08-20T16:22:20.343Z 来源:《基层建设》2018年第21期作者:岳志硕叶凌[导读] 摘要:设计了一种液压泵试验台系统,包括液压系统、电控系统和计算机测控系统,对系统的相关元件进行了选型,整个系统简单实用,能可靠、快捷地对液压泵的性能参数进行测试。身份证号:12022119880104xxxx;身份证号:52020319820408xxxx 摘要:设计了一种液压泵试验台系统,包括液压系统、电控系统和计算机测控系统,对系统的相关元件进行了选型,整个系统简单实用,能可靠、快捷地对液压泵的性能参数进行测试。关键词:液压泵试验台;液压系统;电控系统;计算机测控系统; 1、液压技术的背景 我国的液压泵的发展与我国液压工业发展是完全同步的,大致经历了三个阶段,每个阶段大致为12年左右。第一阶段是从1965年到1978年左右,这一阶段为创建与自主开发阶段。在70年末先后开发出通轴式轴向柱塞泵、内曲线式低速大扭矩液压马达、高压齿轮泵、球塞马达、叶片泵等等。上海液气总公司下属液压泵厂、液压件厂、高压油泵厂等生产了各种规格的斜盘式、斜轴式轴向柱塞泵、叶片泵、径向式马达等等。在这一阶段开发的CY、ZB泵迄今仍在我国的液压产品市场中,中高压领域占据着一定地位。第二阶段是1978~1990年 这一阶段是以引进国外先进技术为标志。在78至87年引进的27项中有17项是液压泵的项目,包括重型柱塞泵、轻型柱塞泵与马达、斜轴式柱塞泵与马达、高压叶片泵与马达、齿轮泵、内啮合齿轮泵、双斜盘液压马达等等。这说明通过这些引进,将我国生产液压泵的性能、参数上了一个台阶,基本上进入25~31.5Mpa的额定压力范围。当然也说明我国液压泵的发展中与国际差距相比,泵方面的差距比阀的差距更大些。然而在这一阶段,尽管技术引进产品性能有了发展,但消化并进一步开发上有差距,产品质量上与国外产品有差距。第三阶段是1990年至今,这一阶段是以与国外著名厂商合资、合作与提高质量为中心,在国内生产的液压泵在性能与质量上都有相当程度的提高。工程机械液压泵是在工程机械液压系统中为液压缸和液压马达提供压力油的一种液压元件。由于当前工程机械需求量日益增加,市场对工程机械液压泵,尤其是高品质的工程机械液压泵的需求越发迫切。对生产高品质的液压泵而言,性能测试是非常重要的环节,因此搭建性能良好的试验台非常关键。这一点适用于各种液压泵的生产和测试,例如对用于中国铁路的大功率柴油机单体泵进行测试的试验台,对柴油机机油泵进行各种测试的试验台,对应用于飞机液压系统中的组合泵进行测试的组合泵试验台等等。工程机械液压泵的研究、开发和试制出后首先需要一个能够对其做性能试验的试验台。试验台的好坏直接影响着被试液压泵的性能指标的真实表示 2、液压泵试验台的设计 2.1试验台基本方案的选择与制定 2.1.1制定试验台布局由于此次泵试验采用的电机功率较大,即电机的体积较大,使得试验台的体积较大,所以要对试验台的各原件进行合理的布局。因为电机、传感器、备试泵、联轴器的轴线需要在同一直线上,所以这些原件需要放在同一直线上。这样试验台的长度就要比较大,所以油箱采取后置的方法,放在试验台的后部。这样就减少了空间的利用,使得整个试验台系统的布局更合理一些。同时这样还减少了材料的使用,提高了材料利用率。这样油箱后置,还方便操作,是操作者更方便的进行工作。 2.1.2动力源的选择与要求根据要求要选择变频的电机,并且要有测速仪,因为由泵吸入的油经过过溢流阀等时要损失部分,一部分要流回油箱。油液的净化装置是液压源十分重要的一个环节。泵的入口装有粗过滤器,进入系统的油液根据被保护元件的要求,通过相应的高压过滤器再次过滤。为防止系统中的杂质流回油箱,可在回油路上设置磁性的回油过滤器。根据液压设备所处环境及对温升的要求,系统考虑了加热、冷却等改善措施。 2.2绘制液压泵试验台的原理液压泵试验台是由由主油路,辅助控制油路和冷却加热回路三条组成,每个进油口有吸油滤油器,泵的出口装有高压过滤器,由滤芯和压力继电器来组成。当滤芯被堵后,压力升高,压力继电器闭合,发出报警。 3、试验装置的设计原理应急液压泵试验装置应能按照试验要求调节油液温度和压力、力矩、电压、电流等参数,还应具备以下功能:自检测功能(对试验参数进行自动检测)、自保护功能(避免出口压力、油液温度、工作时间等超标)、监控功能(对检测全过程进行跟踪)。为此,应急液压泵试验装置由液压部分、电动加载部分和控制柜组成。 4、液压系统参数和元件选型根据客户要求确定液压系统的相关参数:电机1的额定功率为1.5kW;电机2的额定功率为18.5kW;电机3的额定功率为110kW;电机4的额定功率为1.5kW;先导溢流阀的额定压力为350bar;远程调压阀额定压力为315bar;油箱容量为2000L。各液压元器件的具体选型如表1所示。 表1 液压系统关键元件

多功能液压实验台设计

多功能液压实验台毕业设计论文 摘要 多功能液压实验台完全是根据各国对多功能液压实验台形式试验的标准设计制造的,该实验台能够实现常用液压元件的性能测试和液压传动基本实验回路实验。本设计包括两部分:一是液压系统的功能原理设计(包括功能设计、组成元件设计和液压系统计算),二是液压系统的结构设计(主要是液压装置的设计)。 本实验台结构紧凑,节省空间;够实现完成给定的实验项目,实验操作简便,实验间切换方便灵活,各部件工作正常、稳定,无有泄漏现象;所有实验元件均为独立组件,可由学生自行设计、组装实验回路;系统的额定压力:6.3MPa;能够完成2种液压元件的性能测试,12个液压回路实验,即:液压泵的特性测试、溢流阀的特性测试;调压回路、减压回路、进油节流调速回路、采用行程阀的速度换接回路、调速阀串接的速度换接回路、调速阀并联的速度换接回路、采用顺序阀的顺序动作回路、采用压力继电器的顺序动作回路、采用三位换向阀的卸载回路、采用溢流阀的卸荷回路、用顺序阀的平衡回路、用液控单向阀的锁紧回路。 多功能液压实验台采用了行程阀和顺序阀实现快进与工进的换接,不仅简化了油路,而且使动作可靠,转换的位置精度也比较高。由于工进速度比较低,采用布置灵活的电磁阀来实现两种工进速度的换接,可以得到足够的换接精度。 关键词:液压回路泵阀

Abstract Hydraulic multi-functional test-bed is in accordance with national test-bed for multi-function hydraulic form of the standard design and manufacture of test, the test commonly used to achieve the performance of hydraulic components and hydraulic test loop experiments the basic experiment. The design includes two parts: First, the principle of hydraulic system design (including functional design, component design and hydraulic system components), the second is the structural design of the hydraulic system (mainly the design of the hydraulic device). Compact structure of the test-bed to save space; enough to achieve the completion of the pilot project to set the experimental method is simple, convenient and flexible switch between experiments, the components of the work of a normal, stable, non-leakage phenomenon; all experimental components are independent components, can be students to design, assemble experimental circuit; system rated pressure: 6.3MPa; able to complete two kinds of performance testing of hydraulic components, hydraulic circuit 12 experiments,Namely: the characteristics of hydraulic pump testing, the characteristics of relief valve testing; regulator loop decompression loop speed control loop into the oil-savings, speed of adoption of trip-for-access valve circuit, the speed governor valve for next series loop speed control valve for the speed of parallel access circuit, the order of sequence valve action circuits, using the pressure of the order of the relay loop action, the use of three of the unloading valve circuit, the unloading relief valve of the circuit, with the order of circuit balance valve, pilot controlled check valve with the locking loop. Test-bed multi-function hydraulic valve using a trip valve and the order and work to achieve fast-forward into the next exchange, not only simplifies the circuit, but also action and reliable conversion of positional accuracy is high. As the work is relatively low speed, using a flexible arrangement of the solenoid valve to achieve the speed of the two-for-work into the next, can be sufficient accuracy for access. Key words:hydraulic circuit pump valve

液压泵拆装实验 班级: 学号: 姓名: 一.实验目得 1、深入理解定量叶片泵得静态特性,着重测试液压泵静态特性。 2、分析液压泵得性能曲线,了解液压泵得工作特性。 3、通过实验,学会小功率液压泵性能得测试方法与测试用实验仪器与设备。 二.实验设备与器材 QCS014型液压教学实验台、定量叶片泵、椭圆齿轮流量计、秒表、节流阀、 溢流阀。 三.实验内容 1。本实验所采用得液压泵为定量叶片泵,其主要得测试性能包括:能否在 额定压力下输出额定流量、容积效率、总效率及泵得输出功率等。 2、测定液压泵在不同工作压力下得实际流量,得出流量-—压力特性曲线 q=f(p)。实验中,压力由压力表读出,流量由椭圆齿轮流量计与秒表确定。 3、实验中用到得物理量: (1)理论流量:在实际得液压系统中,通常就是以公称(额定)转速下得空载(零压)流量来代替。 (2)额定流量:就是指在额定压力与额定转速下液压泵得实际输出量。

(3)不同工作压力下得实际流量:通过某种方式给液压泵加载,可得对应压力下得对应流量。 4、计算数据用到得公式: (1)液压泵得容积效率 : (2)液压泵得输出功率 : (3)液压泵得总效率: 四.实验步骤 1、首先熟悉QCS014 液压教学实验台液压系统得工作原理及各元件得作 用,明确注意事项。 2、实验装置液压系统原理图: 图2—1 液压泵性能实验液压系统原理图 3、操作步骤 (1)将节流阀开至最大,测出泵得空载流量q 空,并测出其相应得转速 n 空 .

(2)调节节流阀得开度,作为泵得不同负载,使泵得工作压力分别为记录表中所示得数值,并分别测出与这些工作压力p相应得泵得流量q。 (3)调节节流阀得开度,使泵得出口压力为泵得额定压力,测出泵得额定流 量q 额,并测出相应得转速n 额 。 4、实验注意事项 (1)节流阀每次调节后,运转1~2分钟后再测有关数据。 (2)压力P,可由压力表P2-1(P6)读出; (3) 流量q,在t时间间隔内,计算通过椭圆齿轮流量计油液容积累计数之差Δv,可由流量计读出在t时间内(可取t=1 分钟)累积数差(L /min);由此得: q=Δv/t*60(升/分) [t得单位为秒,Δv得单位为升] (4)容积效率ηv: ηv=实际流量/理论流量=q/qt [q得单位为升 /分,qt得单位为升/分] 在生产实际中,q 理论 一般不用液压泵设计说得几何参数与运转参数计算得,而就是以空载流量代替理论流量。 (5)扭矩M,采用电动机平衡法测量。 (6)转速n,可由光电转速表直接读出。 5、记录数据并填于下表 实验条件:油温19°C。n空=1447转/分n额=1447转/分

https://www.doczj.com/doc/281198812.html, 液压泵和液压马达功率反馈试验台设计 何国华,胡军科,吴时飞,张保松 中南大学机电工程学院(410075) E-mail:yifan198201@https://www.doczj.com/doc/281198812.html, 摘要:进行了液压泵和液压马达功率反馈试验台的方案设计,构造出了一种独特的齿轮变速箱,实现了高速和低速液压泵和液压马达同时在一个试验台上的试验,解决了闭式系统中几个如散热、油液过滤等常见的问题。 关键词:试验台,闭式液压系统,功率反馈 1. 引言 液压泵和液压马达是液压系统的心脏和动力元件,它们与负载直接相连,其性能参数对于整个系统静态、动态性能的影响非常大。这里介绍一种适用于液压泵和液压马达性能检测的试验台,它采用功率反馈试验方法,可以对工程机械常用液压泵和马达进行液压系统的温升试验,以确定闭式液压系统的合理冲洗流量。同时该试验台能够在一个试验台上同时试验高速和低速液压泵和液压马达,这在油泵及马达试验技术领域是一种尝试和创新。 2. 试验台液压系统原理 1所示。该试验台采用闭式液压传动, 主泵和马达直接相连,在主油路上没有 串联任何阀件,从而避免了在阀口的无 谓的节流能量损失。溢流阀和单向阀阀 组用于限定系统的尖峰冲击压力。辅助 泵采用一个恒压变量泵,在其压力回路 上安装冷却器,控制补换入系统回路液 压油的温度,其流量大约是主泵流量的 22%。由于主油路压力较高,采用在泄油 回路安装流量计的方式进行补油量的测 试。在主泵和马达的泄油口安装一个流 图1 试验台液压原理图 量计测试泵和马达的泄油量,辅助泵根 据其值大小调定补油量,这样可以最大限度的提高效率、减少无用功的发生。

液压系统设计实验心得 液压系统设计实验心得 台州学院 机械工程学院实验报告 班级学号姓名 实验课程:液压与气压传动 实验项目:实验二液压系统(或回路)设计、组装及调试实验 实验日期:年月日第二篇、液压实验报告 液压系统设计实验心得 液压实训实验报告 姓名:________________________ 专业:________________________ 班级:________________________ 学号:________________________ 液压实训操作注意事项 1、在进行实验前首先要对实验回路进行理论分析,掌握回路工作基本原理,列出可达到的实验效果以便及时观察。 2、装配前应根据回路原理图对元件的安装进行设计布局。在确定元件位置时,要注意各油孔的接头方向以及油管的连接,合理的布局应该是元件拆装方便,油管连接容易,走向清晰并尽可能地避免交叉、折弯。 3、各种阀的安装应注意进油口与回油卡口的方向,不可装反。油路连接完毕后,填写动作顺序表,按控制要求进行控制电路的连接。

4、安装完毕,应该仔细检查回路及油孔是否有错,电路连接线与插孔是否插错。 4、接好液压回路之后,再重新检查各快速接头的连接部分是否连接可靠,最后在老师确认无误后,方可启动。 6、根据液压缸工作循环动作,写出液压系统油路的进、回油路路线。考核办法 考核主要分为五部分 1、平时表现(到勤率)10% 2、识图形符号、(星期一第四节课考核)15% 3、识原件、(星期二第二节课考核)15% 4、油路连接考试(星期五上午进行实操考试)40% 5、实验报告(实训结束将实验报告填写完整)20% 先导式溢流阀阀口位置布局 所有换向阀的阀口皆是上图位置布局 单向节流阀阀口位置布局 单向阀阀口位置布局 直动式减压阀阀口位置布局第三篇、液压实训心得 液压系统设计实验心得 液压实训心得 通过两周时间的实习,我们对液压气动有了一定的了解,认识了很多的气动元件和液压元件,而且也了解了这些元件的用途,熟知了它们的工作原理以及构成的回路图的作用。液压传动与气压传动在现在的工业

第一章绪论 1.1 概述 液压传动技术是机电一体化技术的重要组成部分,而且液压传动相对于机械传动来说是一门新技术,随着流体力学、自动控制、计算机等技术的不断发展,液压传动技术已经发展成为包括传动、控制、检测技术、机电一体化的一门完整的自动化技术,并且在工业生产、设备控制等方面都得到了广泛应用。液压实验台是生产和开发液压元件和液压系统的重要实验设备。传统的液压实验台内容固定、控制方式单一。 随着液压技术和现代控制技术的发展,传统液压实验台的缺陷愈来愈明显,已不能很好地适应生产和研究的需要。为了可以更好的适应教学的发展,增强学生解决实际问题的能力,以及满足现代科研的需求,在传统液压试验台的基础上,加入PLC先进控制技术,构建了由PLC作为下位机控制现场设备,由PC作为上位机在线监控的控制系统,可以实现机、电、液、计算机的完美结合,实现实验处理的自动化,实时监控等。采用了由PLC控制技术来控制液压试验台的自动控制响应快、智能化,学生不仅可以根据需求搭建各种液压回路或液压系统,还可以独立的进行液压设计、安装、调试、编写PLC程序、等,有利于提高学生在机电液计算机综合控制等方面的综合能力。

1.2液压传动的发展及其研究对象 液压传动技术的发展,可追溯到17世纪帕斯卡提出了著名的帕斯卡定律,开始奠定了流体静压传动的理论基础。从18世纪末英国制成了世界上第一台水压机算起,已经有近300年的历史,但真正的发展只是在第二次世界大战后,液压技术由军用工业迅速转向民用工业,而我国的液压工业只经过40余年的发展,就已经形成门类齐全、有一定的技术水平并初具规模的生产科研体系,其生产的液压产品广泛应用于工业、农业和国防等各个部门。 近20年来,我国液压工业通过引进先进技术,科研攻关,产品应用技术飞快发展,设计生产了许多新型的液压元件。此外通过计算机辅助技术(Computer Aided Design,简称CAD)、计算机辅助测试(Computer Aided Translation,简称CAT)、污染控制、故障诊断、机电一体化等方面研究成果的应用,液压技术水平得到很大的提高。当前液压技术正向着高效率、高精度、高性能等方向发展;液压元件向着体积小、重量轻、微型化和集成化、易维护的方向发展。因此急需加速人才培养和技术创新,使我国液压工业尽早达到世界先进水平。 液压传动技术的发展旨在研究液压系统各类元件结构、作用、工作原理、应用方法,以及组成液压系统的特点。人们经过理论与实践的有机结合,能够很快的掌控液压传动设备的安装、调试、维护及操作。