杂质元素对FeMn合金阻尼性能的影响

滕劲1李宁1 黎为1文玉华1黄姝珂2

(1.四川大学制造科学与工程学院,成都610065;

2.中国工程物理研究院机械制造工艺研究所,绵阳,621900)

摘要:为了解材料纯洁度对FeMn合金阻尼性能的影响,采用倒扭摆测试两种杂质含量不同的FeMn合金的阻尼性能,XRD测试合金的层错几率和ε马氏体体积分数,采用OL YMPUS 金相显微镜观察合金的微观组织。结果表明,两种合金的阻尼性能都随应变振幅的增加而呈线性增加;杂质含量对FeMn合金阻尼性能影响较大,杂质含量为0.722%的2#合金与杂质含量为0.235%的1#合金相比,在应变振幅为4.5×10-4时其对数衰减率降低了近20%。这是由于杂质元素含量越多,Shockley不全位错上的弱钉扎点就越多,脱钉运动的阻碍就越大,合金阻尼性能也就越低。

关键词:FeMn合金;阻尼合金;阻尼性能;Shockley不全位错

中图分类号:TG135.7 文献标识码:A

Effect of impurity element on damping capacity of FeMn alloy

Teng Jin1, Li Ning1, Li Wei1, Wen Y u-hua1, Huang Shu-ke2

(1. School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065;

2. Institute of Mechanical Manufacturing Technology, China Academy of Engineering Physics,

Mianyang 621900)

Abstract:To investigate the effect of purity on damping capacity of FeMn alloy, the damping capacities of two alloys with different impurity content were measured using reversal torsion pendulum. The stacking fault probability and volume fraction of ε-martensite were determined using XRD and the microstructure was observed using OL YMPUS microscope. The results indicated that the damping capacity of the two alloys increased linearly with increasing strain amplitude. Impurity element content had great influence on the damping capacity of FeMn alloy. Compared with alloy 1(the impurity element content was 0.235%), the damping capacity of alloy 2(the impurity element content was 0.722%) decreased by nearly 20% when the strain amplitude was 4.5×10-4. It was because that the weak pinning points on Shockley partial dislocations increased with increasing impurity content, and the movement of Shockley partial dislocations became more difficult.

Key words:FeMn alloy;damping alloy;damping capacity;Shockley partial dislocation

引言:

在高速化、小型化、轻量化已成为现代工业发展主题的今天,振动和噪音带来的危害也就越来越突出。其中,振动问题会影响仪器仪表精度,导致材料疲劳,缩短机械部件的寿命;而噪音问题则大大降低了武器装备的隐蔽性,同时也危害着人们的生活环境。所以,控制振动和噪音已成为一个亟待解决的问题。传统的减振降噪方法(如安装减振装置、屏蔽装置等)

基金项目:国家自然科学基金青年基金(50901069);教育部科学技术研究重点项目(107093);上海交通大学机械系统与振动国家重点实验室开放基金(MSV-2009-11)

作者简介:滕劲(1985-),男,博士生,研究方向:金属阻尼材料,E-mail:tengjin_8888@https://www.doczj.com/doc/1918518857.html,

* 通讯联系人

都存在一定的局限性,而通过使用高阻尼合金制作的构件,则可以将振动和噪音抑制在发生源,从而有望在根本上解决问题。

现有的阻尼合金可根据其阻尼机制的不同分为以下几类:复相型(灰铸铁、Zn-Al等)、孪晶型(Mn-Cu、Ni-Ti、Cu-Zn-Al等)、铁磁型(Fe-Cr、Fe-Al等)、位错型(Mg-Zr)以及FeMn合金。其中,复相型合金阻尼性能整体偏低,位错型Mg合金强度低,孪晶型阻尼合金使用温度低,一般在室温以下具有最好的阻尼性能,铁磁型阻尼合金受磁场和应力影响很大,而FeMn合金在几类阻尼合金中的强度最高(抗拉强度大于700MPa)、价格最低(仅为MnCu合金的1/4),且使用温度高(大于300℃),振动越强减振性能越好[1-4]。正是由于这些特点使得FeMn合金在工业生产中具有广阔的应用前景。

目前,针对FeMn合金的研究主要集中阻尼机制[4-7]上面。韩国学者认为,FeMn合金的高阻尼性能是由于合金内阻尼源界面(如ε马氏体和γ奥氏体中层错界面,γ/ε相界面以及ε马氏体变体界面)的移动引起[4-6]。通过冷轧冷拉变形[8,9]、冷热训练[10]、热机械训练[11]可以有效增加ε马氏体及γ/ε界面面积,从而达到改善合金阻尼性能的目的,但这些研究对阻尼源界面的运动方式描述一直都不清楚。黄姝珂[7]等人研究认为,引起FeMn合金高阻尼性能的本质是合金内层错及Shockley不全位错的脱钉运动所造成,其中溶质原子或空位等对Shockley不全位错的钉扎作用直接决定了合金的阻尼性能好坏。据此,我们可以推测钉扎点数量会对FeMn合金的阻尼性能产生较大影响。在合金熔炼过程中,由于原材料纯度不够等原因不可避免的会造成合金最终的杂质含量不同,而这些引入的杂质元素对Shockley不全位错运动及合金阻尼性能的影响还不清楚。所以本文研究了杂质含量对FeMn合金阻尼性能的影响。结果表明,杂质原子会严重钉扎合金阻尼源界面,明显降低合金的阻尼性能,要获得阻尼性能优异的FeMn合金,首先要保证合金的纯洁度,避免杂质元素的过多引入。1.实验材料及方法

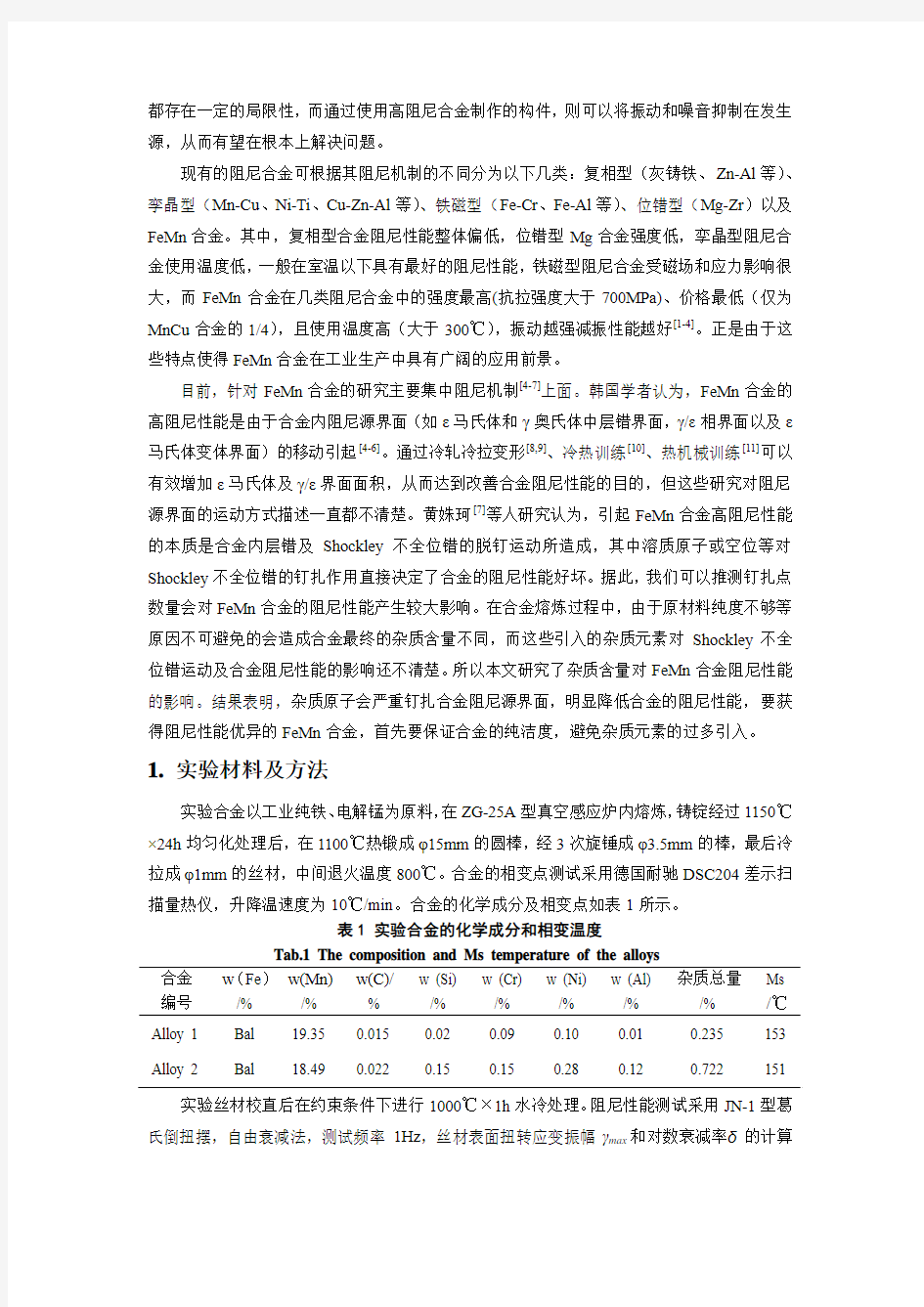

实验合金以工业纯铁、电解锰为原料,在ZG-25A型真空感应炉内熔炼,铸锭经过1150℃×24h均匀化处理后,在1100℃热锻成φ15mm的圆棒,经3次旋锤成φ3.5mm的棒,最后冷拉成φ1mm的丝材,中间退火温度800℃。合金的相变点测试采用德国耐驰DSC204差示扫描量热仪,升降温速度为10℃/min。合金的化学成分及相变点如表1所示。

表1 实验合金的化学成分和相变温度

Tab.1 The composition and Ms temperature of the alloys

合金编号w(Fe)

/%

w(Mn)

/%

w(C)/

%

w (Si)

/%

w (Cr)

/%

w (Ni)

/%

w (Al)

/%

杂质总量

/%

Ms

/℃

Alloy 1 Bal 19.35 0.015 0.02 0.09 0.10 0.01 0.235 153 Alloy 2 Bal 18.49 0.022 0.15 0.15 0.28 0.12 0.722 151 实验丝材校直后在约束条件下进行1000℃×1h水冷处理。阻尼性能测试采用JN-1型葛氏倒扭摆,自由衰减法,测试频率1Hz,丝材表面扭转应变振幅γmax和对数衰减率δ的计算

公式如下:

max()n n r l

γ?=? max()max(1)1

ln(

)ln()n n n n γ?

δγ?++== 其中,n ?和1n ?+分别为第n 和n +1次振动时的振幅(角度);r 为丝材半径(0.5mm );

l 为丝材标距(100mm )。

金相试样经10%HClO 4+90%CH 3COOH 电解抛光后,在1.2%的K 2S 2O 5溶液中浸蚀,在OL YMPUS 金相显微镜上进行微观组织观察。物相分析和层错几率的测定在Philip X ’Pert Pro MPD 型X 射线衍射仪上进行,实验参数:Cu 靶(λ=1.54056×10-10m ),靶压和管电流为50kV-35mA ,接受缝宽度R.S 为0.3mm ,步进扫描步宽0.01o,每步时间1.0s 。ε马氏体体积分数是根据200γ和101ε衍射峰的积分强度计算得出[8];γ奥氏体和ε马氏体中的层错几率分别是利用峰位移法和峰宽化法计算出[12]。

2. 实验结果

图1是1#和2#合金的对数衰减率随应变振幅变化曲线。可以看出,两种合金阻尼性能都随应变振幅的增加而近乎呈线性增加,而且2#合金(杂质含量较多)阻尼性能明显差于1#合金,在应变振幅为4.5×10-4时其对数衰减率从0.139降低到0.112,降低了近20%。,

图2是两种合金的金相照片,其中白色为马氏体。可以看出,两种合金内部都含有大量的ε马氏体,其数量、大小以及分布大体一致。

图3是两种合金的XRD 图谱,从图中我们可以发现,两种合金都是由γ和ε两相组成。表2是根据图3计算出的两种合金的层错几率和ε马氏体体积分数,从中可以看出,两种合金γ和ε相中层错几率几乎相同,ε马氏体含量也相同,都为93%。

0.00

0.02

0.040.060.080.100.120.14

L o g a r i t h m i c d e c r e m e n t δ

Torsional strain amplitude γmax

×10-4

图1 两种合金阻尼性能随应变振幅的变化曲线

Fig.1 Variation of damping capacity with torsional strain amplitude of the alloys

图2 合金金相照片 (a) 1#合金 (b) 2#合金

Fig.2 Optical micrographs of the alloys (a) alloy 1, (b) alloy 2

2θ(o)

I

n

t

e

n

s

i

t

y

(

c

o

u

n

t

s

/

s

)

I

n

t

e

n

s

i

t

y

(

c

o

u

n

t

s

/

s

)

2θ(o)

图3. 合金的XRD图谱

Fig.3 XRD spectrums of the alloys

表2 实验合金的ε马氏体体积分数和层错几率

Tab.2 The v olume fraction of ε-martensite and the stacking fault probability in γ-austenite

and ε-martensite of the alloys

合金编号γ相中的层错几率ε相中的层错几率

ε马氏体体积分数

/% Alloy 1 2.43×10-2 5.82×10-393

Alloy 2 2.42×10-2 5.89×10-393

3.分析与讨论

FeMn合金的阻尼机制一直都是该合金的研究重点。韩国学者Lee等[4,8]研究认为,FeMn 合金的阻尼源由以下几部分组成:ε马氏体变体界面的移动、ε马氏体和奥氏体中堆垛层错的运动及γ/ε相界面移动,其中ε马氏体起关键作用。目前,这一观点也得到了研究者的广泛认同,但是该观点对于阻尼源界面的具体运动方式一直都不清楚。黄姝珂[7]等人进一步研究认为,FeMn合金的高阻尼性能本质源于以上四种阻尼源界面存在的Shockley不全位错。在周期应力的作用下,这些Shockley不全位错会与其上的弱钉扎点(溶质原子或空位等)产生脱钉-再钉扎的交互作用,进而在应力应变曲线上产生滞后回线,宏观上表现出高阻尼特性。其数学模型如下[13]:

10μm 10μm

1

2

max

max

exp()C C δγγ=

-

(1) 3312266B N

N

C

C

F L L C C bEL L ρρ=

=?

2B

C

F C bEL =

(2) 其中,δ表示对数衰减率;max γ表示丝材表面的扭转应变振幅;ρ表示滑移面上产生移动的位错密度;B F 表示弱钉扎对位错线的钉扎力;N L 表示强钉扎点间位错线的长度;C L 表示弱钉扎点间位错线的长度;E 表示材料的弹性模量;b 表示柏氏矢量。

在FeMn 二元合金中,Fe 、Mn 以外的元素我们都称之为杂质元素。1#合金的杂质含量为0.235%,2#合金的杂质含量为0.722%,约是1#合金的3倍。杂质含量越多,这就意味着Shockley 不全位错上的弱钉扎点数量也就越多,即弱钉扎点间的距离C L 值将减小,所以2#合金的C L 值较1#合金有所减小。从张力角度出发,弱钉扎点增多,相同长度的Shockley 不全位错的脱钉力B F 也会变大,而两种合金的柏氏矢量b 和弹性模量E 从理论上讲应无明显变化,所以,从式(2)中可以推测出2#合金的2C 值要比1#合金的大。另外,两种合金的M S 温度基本相等(表1),说明两种合金的层错能近似,经过同样的固溶处理后所形成的层错缺陷及ε马氏体的数量也应该基本一致,即两种合金的Shockley 不全位错数量ρ应该是基本一致的,这点也可以通过表2中列出的层错几率证明。从图2中合金的微观组织可以看出,两种合金的ε马氏体片形状、大小、取向也基本相同,可以推测出两种合金的Shockley 不全位错长度应基本相等,即Shockley 不全位错在两个强钉扎点间的距离N L 无大的差异。所以,从式(2)中可以看出,2#合金的2C 增大、C L 减小、ρ和N L 无明显变化,结果导致其1C 值比1#合金有所增大。根据式(1)可以看出,2C 的增大会减小2#合金的阻尼性能,1C 的增大则会增加1#合金的阻尼性能,

但由于2C 位于函数的指数部分,其变化对阻尼性能的影响大于1C ,所以2#合金的阻尼性能较1#合金的有所降低。

为了验证上述分析,我们对式(1)的两边取对数可得:

1max 12max ln()ln H C C δγγ-?=- (3)

可以看出,max ln()H δγ?和1max γ-应该呈现线形变化,其斜率和y 轴截距分别为2C -和

1ln C 。根据图1的阻尼结果可作出两种合金的max ln()H δγ?和1max γ-变化曲线,如图4所

示。从中可以看出,虽然两种合金杂质含量不同,但它们的max ln()H δγ?随1max γ-变化曲线都呈线性,符合式(1)的模型。根据图4中两种合金的斜率和y 轴截距,分别计算出它们的1C 和2C 值,结果如表3中所示。从中可以看出,杂质含量较高的2#合金的1C 和2C 值都略高于1#合金,这也就验证了我们前面的分析。

-12.5

-12.0

-11.5-11.0-10.5-10.0γmax -1

l n (δH ×γm a x

)

图4 合金的max ln()H δγ?和1max γ-关系图

Fig.4 The relationship of max ln()H δγ? and 1max γ- of the alloys

表3 实验合金的1C ,2C ,值

Tab.3 The values of 1C ,2C of the alloys

合金编号 C 1 C 2 Alloy 1 2.28×10-4 8.02×10-4 Alloy 2

2.56×10-4

8.90×10-4

4. 结论

(1)杂质含量对FeMn 合金阻尼性能影响较大,杂质含量为0.722%的2#合金与杂质含量为0.235%的1#合金相比,在应变振幅为4.5×10-4时其对数衰减率从0.139降低到0.112,降低了近20%。

(2)两种合金的阻尼性能随应变振幅的变化规律一致,都随应变振幅的增加而呈近似线性增加。且其阻尼性能随应变振幅的变化符合Shockley 不全位错脱钉产生内耗的数学模型。 (3)根据以上实验结果可以看出:要获得阻尼性能优异的FeMn 合金,首先必须保证合金的纯净度,减少杂质元素的引入。

参考文献:

[1] Huang S K, Li N, Wen Y H, et al. Temperature Dependence of the Damping Capacity in Fe-19.35Mn Alloy [J]. Journal of Alloys and Compounds, 2008, 455:225-230.

[2] Baik S H. High damping Fe-Mn martenstic alloy for engineering applications [J]. Nuclear Engineering and Design, 2000, 198:241-252.

[3] Baik S H, Kim J C, Han D W, et al. Fe-Mn martensitic alloys for control of noise and vibration in engineering applications [J]. Materials Science and Engineering A, 2006, 438-440:1101-1105.

[4] Lee Y K,Jun J H,Choi C S. Damping capacity in Fe-Mn binary alloys [J]. ISIJ International, 1997, 37(10):1023-1030.

+) dual phase [5] Jun J H, Lee Y K, Choi C S, Damping mechanisms of Fe-Mn alloy with (γε

structure [J]. Materials Science and Technology, 2000, (16):389-392.

[6] Jee K K, Jang W Y, Baik S H, et al. Damping mechanism and application of Fe-Mn based alloy [J]. Materials Science and Engineering A, 1999, 273-275:538-542.

[7] Huang S K, Wen Y H, Li N, et al. Application of Damping Mechanism Model and Stacking Fault Probability in Fe-Mn Alloy [J]. Materials Characterization, 2008, 59(6):681-687.

[8] Jun J H, Choi C S. Effect of deformation on the damping capacity in an Fe-23 Pct Mn alloy [J]. Metallurgical and Materials Transactions A, 1999, 30A:667-670.

[9] Huang Shuke, Liu Jianhui, Li Changan, et al. Effect of pre-deformation on stacking fault probability and damping capacity of Fe-Mn alloy [J]. Acta Metallurgica Sinica,2009, 45(8):937-942. [黄姝珂,刘建辉,李昌安,等. 预变形对Fe-Mn合金层错几率和阻尼性能的影响[J]. 金属学报,2009, 45(8):937-942.]

[10] Watanabe Y, Sato H, Nishino Y, et al. Effects of training temperature on damping capacity in thermally cycled Fe-20mass%Mn alloy [J]. Materials Science and Engineering A, 2009, 521-522:376-379.

[11] Watanabe Y, Sato H, Nishino Y, et al. Training effect on damping capacity in Fe-20 mass% Mn binary alloy [J]. Materials Science and Engineering A, 2008, 490:138-145.

[12] He Gang, Xu Erdong, Rong Yonghua, et al. On the determination of the stacking-fault probability by X-ray diffraction in Fe-Mn-Si shape memory alloy [J]. Journal of Functional Materials,1999, 30(2):155-157. [何刚,许二冬,戎咏华,等. X射线衍射法测定Fe-Mn-Si形状记忆合金层错几率的研究[J]. 功能材料,1999, 30(2):155-157.]

[13] Lucke K, Granato A V, Teutonico L J. Thermally assisted unpinning of a dislocation double loop [J]. Journal of applied physics, 1968, 39(11):5181~5191.

【知识点】铸造铝合金各种元素的作用及特点 重金属,特别是汞、镉、铅、铬等具有显着和生物毒性。它们在水体中不能被微生物降解,而只能发生各种形态相互转化和分散、富集过程(即迁移)。重金属污染的特点是:(1)除被悬浮物带走的外,会因吸附沉淀作用而富集于排污口附近的底泥中,成为长期的次生污染源;(2)水中各种无机配位体(氯离子、硫酸离子、氢氧离子等)和有机配位体(腐蚀质等)会与其生成络合物或螯合物,导致重金属有更大的水溶解度而使已进入底泥的重金属又可能重新释放出来;(3)重金属的价态不同,其活性与毒性不同。其形态又随pH和氧化还原条件而转化。(4)在其危害环境方面的特点是:微量浓度即可产生毒性(一般为1~10毫克/升,汞、镉为0.01~0.001毫克/升);在微生物作用会转化为毒性更强的有机金属化合物(如洋-甲基汞);可被生物富集,通过食物链进入人体,造成慢性路线。 亲硫重金属元素(汞、镉、铅、锌、硒、铜、砷等)与人体组织某些酶的巯基(-SH)有特别大的亲合力,能抑制酶的活性,亲铁元素(铁、镍)可在人体的肾、脾、肝内累积,抑制精氨酶的活性。 六价铬可能是蛋白质和核酸的沉淀剂,可抑制细胞内谷胱甘肽还原酶,导致高铁血红蛋白,可能致癌,过量的钒和锰(亲岩元素)则能损害神经系统的机能钛和钛的合金大量用于航空工业,有"空间金属"之称;另外,在造船工业、化学工业、制造机械部件、电讯器材、硬质合金等方面有着日益广泛的应用。 纯铝的强度低,不宜用来制作承受载荷的结构零件。向铝中加入适量的硅、铜、镁、锰等合金元素,可制成强度较高的铝合金,若在经冷变形强化或热处理,可进一步提高强度。 根据铝合金的成分和生产工艺特点,通常分为形变与铸造铝合金两大类.工业上应用的主要有铝-锰,铝-镁,铝-镁-铜,铝-镁-硅-铜,铝-锌-镁-铜等合金.变形铝合金也叫熟铝合金,据其成分和性能特点又分为防锈铝,硬铝,超硬铝,锻铝和特殊铝等五种. 铝合金是纯铝加入一些合金元素制成的,如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金。铝合金比纯铝具有更好的物理力学性能:易加工、耐久性高、适用范围广、装饰效果好、花色丰富。铝合金分为防锈铝、硬铝、超硬铝等种类,各种类均有各自的使用范围,并有各自的代号,以供使用者选用。 2A80,原先叫LD-8,化学成分如下: Si:0.5-1.2 Fe:1.0-1.6 Cu:1.9-2.5 Mn:0.2 Mg:1.4-1.8 Ni:0.9-1.5 Zn:0.3 Ti:0.15 其他单个0.05合计0.15 Al:余量 铝合金各元素的含量要看合金的性质的,如上面例子 牌号化学成分(质量分数) /% AL 不小于杂质不大于 Fe Si Cu Ga Mg Zn 其他每种总和 AL99.90 99.90 0.07 0.05 0.005 0.020 0.01 0.025 0.016 0.10 AL99.85 99.85 0.12 0.08 0.005 0.030 0.02 0.030 0.015 0.15 AL99.7A 99.70 0.20 0.10 0.01 0.03 0.02 0.03 0.03 0.30 AL99.70 99.70 0.20 0.12 0.01 0.03 0.03 0.03 0.03 0.30 AL99.60 99.60 0.25 0.16 0.01 0.03 0.03 0.03 0.03 0.49 AL99.50 99.50 0.30 0.22 0.02 0.03 0.05 0.05 0.03 0.50 AL99.00 99.00 0.50 0.42 0.02 0.05 0.05 0.05 0.05 1.00 铝合金基本常识 一、分类:展伸材料分非热处理合金及热处理合金 1.1 非热处理合金:纯铝─1000系,铝锰系合金─3000系,铝矽系合金─4000系,铝镁系合金─5000系。 1.2 热处理合金:铝铜镁系合金─2000系,铝镁矽系合金─6000系,铝锌镁系合金

铬(Cr) 铬能增加钢的淬透性并有二次硬化作用。可提高高碳钢的硬度和耐磨性而不使钢变脆;含量超过12%时。使钢有良好的高温抗氧化性和耐氧化性介质腐蚀的作用。还增加钢的热强性,铬为不锈耐酸钢及耐热钢的主要合金元素。 铬能提高碳素钢轧制状态的强度和硬度。降低伸长率和断面收缩率。当铬含量超过15%时,强度和硬度将下降,伸长率和断面收缩率则相应地有所提高。含铬钢的零件经研磨容易获得较高的表面加工质量。 铬在调质结构钢中的主要作用是提高淬透性。使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。 含铬的弹簧钢在热处理时不易脱碳。铬能提高工具钢的耐磨性、硬度和红硬性。有良好的回火稳定性。在电热合金中,铬能提高合金的抗氧化性、电阻和强度。 (1) 对钢的显做组织及热处理的作用 A、铬与铁形成连续固溶体,缩小奥氏体相区城。铬与碳形成多种碳化物,与碳的亲和力大于铁和锰而低于钨、钼等.铬与铁可形成金属间化合物σ相(FeCr) B、铬使珠光体中碳的浓度及奥氏体中碳的极限溶解度减少 C、减缓奥氏体的分解速度,显著提高钢的淬透性.但亦增加钢的回火脆性倾向 (2)对钢的力学性能的作用 A、提高钢的强度和硬度.时加入其他合金元素时,效果较显著 B、显著提高钢的脆性转变温度 C、在含铬量高的Fe-Cr合金中,若有σ相析出,冲击韧性急剧下降 (3)对钢的物理、化学及工艺性能的作用 A、提高钢的耐磨性,经研磨,易获得较高的表面光洁度 B、降低钢的电导率,降低电阻温度系数 C、提高钢的矫顽力和剩余磁感.广泛用于制造永磁钢 D、铬促使钢的表面形成钝化膜,当有一定含量的铭时,显著提高钢的耐腐蚀性能(特别是硝酸)。若有铬的碳化物析出时,使钢的耐腐蚀性能下降 E、提高钢的抗氧化性能 F、铬钢中易形成树枝状偏析,降低钢的塑性

元素对合金的影响 元素对合金的影响 主要合金元素 合金钢的主要合金元素有硅、锰、铬、镍、钼、钨、钒、钛、铌、锆、钴、铝、铜、硼、稀土等。其中钒、钛、铌、锆等在钢中是强碳化物形成元素,只要有足够的碳,在适当条件下,就能形成各自的碳化物,当缺碳或在高温条件下,则以原子状态进入固溶体中;锰、铬、钨、钼为碳化物形成元素,其中一部分以原子状态进入固溶体中,另一部分形成置换式合金渗碳体;铝、铜、镍、钴、硅等是不形成碳化物元素,一般以原子状态存在于固溶体中。 [编辑本段]合金钢的分类 一般分类 合金钢种类很多,通常按合金元素含量多少分为低合金钢(含量<5%),中合金钢(含量5%~10%),高合金钢(含量>10%);按质量分为优质合金钢、特质合金钢;按特性和用途又分为合金结构钢、不锈钢、耐酸钢、耐磨钢、耐热钢、合金工具钢、滚动轴承钢、合金弹簧钢和特殊性能钢(如软磁钢、永磁钢、无磁钢)等。在钢中除含铁、碳和少量不可避免的硅、锰、磷、硫元素以外,还含有一定量的合金元素,钢中的合金元素有硅、锰、钼、镍、硌、矾、钛、铌、硼、铅、稀土等其中的一种或几种,这种钢叫合金钢。各国的合金钢系统,随各自的资源情况、生产和使用条件不同而不同,国外以往曾发展镍、硌钢系统,我国则发现以硅、锰、钒、钛、铌、硼、铅、稀土为主的合金钢系统合金钢在钢的总产量中约占百分之十几,一般是在电炉中冶炼的按用途可以把合金钢分为8大类,它们是:合金结构钢、弹簧钢、轴承钢、合金工具钢、高速工具钢、不锈钢、耐热不起皮钢,电工用硅钢。调质钢1.中碳型合金钢,合金元素含量较低;2.强度较高;3.用于高温螺栓、螺母材料等。弹簧钢1含碳量比调质钢高; 2经调质处理,强度较高抗疲劳强度较高;3用于弹簧材料。滚动轴承钢1高碳型合金钢,合金含量较高;2具有高而均匀的硬度和耐磨性;3用于滚动轴承。合金工具钢量具钢1高碳型合金钢,合金元素含量较低;2具有高的硬度和耐磨性,机加工性能好,稳定性好;3用于量具材料。特殊性能钢不锈钢1低碳高合金钢;2抗腐蚀性好;3用于抗腐蚀、部分可做耐热材料。耐热钢1低碳高合金钢;2耐热性能好;3用于耐热材料、部分可做抗腐蚀材料。低温钢1低碳合金钢,根据耐低温程度合金元素有高有低;2抗低温性好;3用于低温材料(专用钢为镍钢)。 根据碳化物的倾向分类

材料阻尼及阻尼合金的研究现状 Statu s of R esearch on M aterial D am p ing and D am p ing A lloys 李沛勇,戴圣龙,刘大博,柴世昌,李裕仁(北京航空材料研究院,北京100095) L I Pei2yong,DA I Sheng2long,L I U D a2bo,CHA I Sh i2chang,L I Yu2ren (In stitu te of A eronau tical M aterials,B eijing100095,Ch ina) [摘要] 介绍了材料的阻尼特性及其表征参数,综述了近年来在阻尼性能测试方法、阻尼合金及其阻尼机制等方面的研究现状,并指出了传统阻尼合金在应用方面存在的问题。 [关键词] 材料阻尼;阻尼性能;阻尼机制;阻尼合金 [中图分类号]T G14612 [文献标识码]A [文章编号]100124381(1999)0820044205 Abstract:T he m aterial dam p ing characteristic and its m easu ring param eters w ere in troduced1T he statu s of research on the testing m ethods of dam p ing capacity,dam p ing alloys and their dam p ing m echan is m s w ere also review ed1In additi on,the p rob lem s ex isting in the app licati on s of conven2 ti onal dam p ing alloys w ere po in ted ou t1 Key words:m aterial dam p ing;dam p ing cap acity;dam p ing m echan is m s;dam p ing alloys 航空、航天和航海等领域均存在不同程度的振动和噪音问题。火箭、卫星失效分析表明,约2 3的故障与振动和噪音有关[1]。飞机在长期使用过程中由于振动的影响,常出现方向舵、机尾罩萌生裂纹、空速管断裂以及座舱噪音等问题,影响着它们的可靠性和寿命。飞机和舰船上的各种仪器仪表也常因此发生故障。另外,振动和噪音也严重危害人们的身心健康,是环境工程急需解决的重要课题之一。为此,人们不断在探索减小振动和降低噪音的途径。在减振方面,目前已出现了两种可能途径:一是设计和采用减振结构。例如,采用树脂和铝板制成双层或多层铝 树脂复合板。该复合板的减振性能明显优于传统的单一铝板。二是研制和采用阻尼材料。阻尼材料本身即具有良好的减振功能,如树脂基复合材料和高阻尼金属材料等。本文综述材料阻尼机制、阻尼性能的表征与测试方法以及实用阻尼合金等的研究现状。 1 材料的阻尼特性及其表征 在循环载荷作用下,理想的弹性材料的应力Ρ与应变Ε之间存在单值函数关系,即应力与应变同位相;而 [收稿日期]1998211228;[修回日期]1999203228实际固体材料却往往表现出不同程度的非弹性行为,引起应变落后应力的现象,即存在[2]: Ρ=Ρ0expΞt(1) Ε=Ε 0exp( Ξt-<)(2)式中Ρ0,Ε0分别为应力幅和应变幅,Ξ为角频率,t为时间,<为应变与应力之间的相位差。这样,振动一周后,则形成一滞后回线,引起机械振动能消耗。阻尼(damp2 ing),又称内耗(internal fricti on),即是指材料在振动中由于内部原因引起机械振动能消耗的现象[2,3],它是材料的三大功能特性(超塑性,阻尼特性和形状记忆特性)之一[4]。这种能量消耗通常指材料将机械振动能转化为热能而耗散于材料和环境中。材料的阻尼特性通常用阻尼性能(damp ing capacity)来度量,是指材料消耗外界机械振动能的能力,它常用下列一些参数来表征[2,4~7]: 倒质量系数或内耗值Q-1 Q-1=(f2-f1) f r(3)式中f r为材料的共振频率,f2和f1为其强迫振动时的A2-f(A为振幅,f为频率)谱上 1 2A 2对应的频率。 对数衰减率? ?=n21ln(A i A i+n)(4)

热处理对7075铝合金组织和性能的影响 摘要:对7075铝合金进行了固溶和单级时效处理,研究了单级时效对铝合金组织和性能的影响,结果表明铝合金经单级时效后纤维组织消失,在晶界处生成第二相粒子。铝合金显微硬度的峰值时效温度为120℃,时间为16h,硬度为220HV。120℃/24h时效后合金的峰值强度为680.5MPa。本研究中主要阐述热处理对7075铝合金组织和性能的影响。 关键词:热处理;7075铝合金;组织性能 引言 近些年来,铝合金的发展历程先后经历了由单一的追求高强度到追求高强耐腐蚀,再到追求高强高韧耐腐蚀性能,又到高强高韧耐腐蚀抗疲劳,最终到现在的追求高淬透性高综合性能五个发展阶段。然后发展方向却集中在以满足高强高韧铝合金的航空航天领域以及适用于各种使用条件的民用铝合金领域。当前对于铝合金强韧化以及耐蚀性的研究已经成为了重中之重,相信随着综合性能的提高,铝合金在国民经济发展中的运用将更加广泛。 1、7xxx系铝合金概述 7xxx铝合金是以Al-Zn-Mg和Al-Zn-Mg-Cu合金为主的一种超高强度铝合金,它是超高系列铝合金的最主要代表,Fe和Si是7xxx铝合金的主要有害杂质。较2xxx高强度铝合金在强度和硬度方面高出许多。属于热处理可强化的合金。该系铝合金具有强度高、密度小、易加工、焊接性能良好等优良特点,并且一般耐蚀性较好,因此在航空航天工业、车辆、建筑、桥梁、工兵装备及大型压力容器方面得到了广泛的应用。现阶段7xxx铝合金的研究主要集中在通过调节合金化元素和优化热处理工艺来得到高强高韧耐腐蚀的综合性能[1]。这也是本文的研究方向的出发点。该系代表合金如7005、7050、7075等。 2、试验材料与方法 试验材料为7075铝合金,将铝合金(尺寸为20mmX20mmX160mm)在盐浴中进行固溶处理,处理工艺为480℃/2h铝合金固溶处理后在试验箱中进行单级时效处理,时效温度分别为100,120,150℃,时效时间为0-48h。 将试样按国标GB/T228-2010用线切割加工成拉伸试样,用酒精超声清洗去除表面油污,在MT810万能试验机上进行拉伸强度测试,取5个试样的平均值;采用

( a )碳;含碳量越高,刚的硬度就越高,但是它的可塑性和韧性就越差. ( b )硫;是钢中的有害杂物,含硫较高的钢在高温进行压力加工时,容易脆裂,通常叫作热脆性. ( c )磷;能使钢的可塑性及韧性明显下降,特别的在低温下更为严重,这种现象叫作冷脆性.在优 质钢中,硫和磷要严格控制.但从另方面看,在低碳钢中含有较高的硫和磷,能使其切削易断,对改 善钢的可切削性是有利的. ( d )锰;能提高钢的强度,能消弱和消除硫的不良影响,并能提高钢的淬透性,含锰量很高的高合 金钢(高锰钢)具有良好的耐磨性和其它的物理性能. ( e)硅;它可以提高钢的硬度,但是可塑性和韧性下降,电工用的钢中含有一定量的硅,能改善软 磁性能. ( f)钨;能提高钢的红硬性和热强性,并能提高钢的耐磨性. 冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销钉,螺母等标准件.冷镦 工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷 顶锻性能,钢中S和P等杂质含量减少,对钢材的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大 于0.25%,应进行球化退火热处理,以改善钢的冷镦性能. 力学性能要求 1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。 2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。3.钢材的加工硬化敏感性尽可能的低,这样不致使冷镦变形过程中的变形力太大。 二、化学成份要求冷镦钢 1.碳(C)碳是影响钢材冷塑性变形的最主要元素。含碳量越高,钢的强度越高,而塑性越低。实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mpa;抗拉强度σb提高58.8~78.4Mpa;而伸 长率δ则降低4.3%,断面收缩率ψ降低7.3%。由此可见,钢中含碳量对于钢材的冷塑性变形性能的 影响是很大的。在生产实际中,冷镦,冷挤用钢的含碳量大于0.25%时,要求钢材在拉拔前要进行球 化退火。对于变形程度为65%~80%的冷镦件,不经过中间退火而进行三次镦锻变形时,其含碳量不应超过0.4%。2.锰(Mn)锰在钢的冶炼中与氧化铁作用(Mn+FeO→MnO+Fe),主要是为钢脱 氧而加入。锰在钢中硫化铁作用(Mn+FeS→MnS+Fe),能减少硫对钢的有害作用。所形成的硫化锰,可改善钢的切削性能。锰使钢的抗拉强度σb和屈服强度σs有所提高,塑性有所降低,对于钢的冷塑 性变形是不利的。但是锰对变形力的影响仅为碳的1/4左右。所以,除特殊要求外,碳钢的含锰量,不宜超过0.9%。3.硅(Si)硅是钢在冶炼时脱氧剂的残余物。当钢中含硅量增加0.1%时,抗拉 强度σb提高13.7Mpa。经验表明,含硅量超过0.17%且含碳量较高时,对钢材的塑性降低有很大的影响。在钢中适当增加硅的含量,对钢材的综合力学性能,特别是弹性极限有利,还可增加钢的耐蚀性。但是钢中含硅量超过0.15%时,使钢急剧形成非金属夹杂物。高硅钢即使退火,也不会软化,降低钢 的冷塑性变形性能。因此,除了产品有高强度性能要求外,冷镦钢总是尽量要求减少硅的含量。 4.硫(S)硫是有害杂质。钢中的硫在冷镦时会使金属的结晶颗粒彼此分离引起裂纹,硫的存在还促使钢产生热脆和生锈,因此,含硫量应小于0.055%。优质钢应小于0.04%,由于硫、磷和锰的化合物能改善切削性能、冷镦螺母用钢的含硫量可放宽到0.08~0.12%,以有利于攻螺纹。但一般没有专为螺

作者:余宗森/袁泽喜/士琦/武骏 :冶金工业 出版日期:2001年8月版次: ISBN:750242726 页数:300 开本:32开包装: 本帖最近评分记录:金钱:+3(zhyj_88) 多补充资料描述文本。 顶端Posted: 2008-12-23 12:32 | 30 楼 jiaolong83 级别: 中级工程师 精华: 0 发帖: 1109 威望: 3 点 金钱: 8 机械币 贡献值: 0 点 注册时间:2007-04-06 最后登录:2011-06-15 小中大引用推荐编辑只看复制 第一篇我国钢的成分、残留痕微量元素与其常温力学性能的定量关系及国外的相关研究 1 试样的制备和成分、组织及性能的测试 2 试验数据的统计分析 3 各钢铁企业钢材的分析测试和回归结果 4 我国钢材的成分、组织与力学性能的定量关系 5 国外关于钢的成分、组织与性能定量关系的研究 第二篇钢中痕量及微量残留元素对钢其他性能的影响 6 废钢及钢中的残留元素 7 残留元素对钢性能的影响 8 钢中残留元素的去除和变害为利 参考文献 顶端Posted: 2008-12-23 12:33 | 31 楼 micholas84 级别: 学徒工 精华: 0 发帖: 2 威望: 1 点 金钱: 100 机械币 贡献值: 0 点 注册时间:2008-12-17 最后登录:2009-02-15 小中大引用推荐编辑只看复制 合金元素的作用 钢铁基础知识:合金元素在钢中的作用 1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。 2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0. 30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。 (1)提高钢中固溶体的强度和冷加工硬化程度使钢的韧性和塑性降低。 (2) 硅能显著地提高钢的弹性极限、屈服极限和屈强比,这是一般弹簧钢。 (3)耐腐蚀性。硅的质量分数为15%一20%的高硅铸铁,是很好的耐酸

高阻尼材料的研究及发展方向 班级:化学1001 学号:100900071 姓名:张为栋 摘要:高阻尼材料作为一类新型功能材料,在吸能、减振、缓冲等领域有着广泛的应用。本文简述了常见的高阻尼材料,评述了高阻尼机理,并提出该领域今后的主要研究方向是发现新的阻尼机理,开发具有优异性能的新型高阻尼材料。关键词:高阻尼材料阻尼机制特点性能展望 1.前言: 阻尼(或内耗)是指:振动着的物体,即使与外界完全隔绝,其振动也会逐渐衰减下来,这种机械能耗散为热能的现象,叫做内耗,即固体在振动当中由于内部的原因而引起的能量消散,在工程上称之为阻尼,常用内耗值来表征[1]。众所周知,机械构件受到外界激发将产生振动和噪声,这些振动和噪声一方面恶化工作环境,危害工作人员的身心健康,另一方面,影响仪器设备的精确性、稳定性,使灵敏度降低甚至失效、失灵旧[2-4]。随着工业化进程的日益加快,振动和噪声的问题越来越突出,对防噪减振提出了更高的要求。传统的措施已不能满足人们的需要,人们希望有一个根本解决问题的方法,即寻找高阻尼材料。将振动和噪声抑制在发生源处。 2 高阻尼机理 2.1 复合型 复合型阻尼材料一般具有两相或两相以上复合组织,通常是在基体中分布成较软第二相。在外界振动作用下,基体组织发生弹性变形,第二相在界面处发生塑性流动,使振动能转化为摩擦热能而消耗。复合型阻尼材料的阻尼性能随温度的升高而提高(如石墨铸铁和减振钢板),可在高温下使用[5-8]。 2.2 孪晶型或界面型 在外加应力下,通过界面的运动而耗散能量。界面阻尼对温度十分敏感,随温度的上升,阻尼能力增强,但在高温下,材料的力学性能较差。所以,该类阻尼机制适合的温度较低。 2.3 位错型 由析出物和杂质原子所钉扎的位错,在外加的振动应力作用下松开后,由表

?压铸铝合金中各元素的作用和影响 ?发布时间:2009-11-9 16:57:02 来源:互联网文字【大中小】 ?(一)日本ADC12 牌号合金 (二)压铸铝合金中各元素的作用和影响 1. 硅(Si) 硅是大多数压铸铝合金的主要元素。它能改善合金的铸造性能。硅与铝能组成固溶体。在577℃时,硅在铝中的溶解度为1.65%,室温时为0.2%、含硅量至11.7%时,硅与铝形成共晶体。提高合金的高温造型性,减少收缩率,无热裂倾向。二元铝基合金有高的耐蚀性。当合金中含硅量超过共晶成分,而铜、铁等杂质又多时,即出现游离硅的硬质点,使切削加工困难,高硅铝合金对铸件坩埚的熔蚀作用严重。 2. 铜(Cu) 铜和铝组成固溶体,当温度在548℃时,铜在铝中的溶解度应为5.65%,室温时降至0.1%左右,增加含铜量,能提高合金的流动性,抗拉强度和硬度,但降低了耐蚀性和塑性,热裂倾向增大。 3. 镁(Mg) 在高硅铝合金中加入少量(约0.2~0.3%)的镁,可提高强度和屈服极限,提高了合金的切削加工性。含镁8%的铝合金具有优良的耐蚀性,但其铸造性能差,在高温下的强度和塑性都低,冷却时收缩大,故易产生热裂和形成疏松。 4. 锌(Zn) 锌在铝合金中能提高流动性,增加热脆性,降低耐蚀性,故应控制锌的含量在规定范围中。至于含锌量很高的ZL401 铝合金却具有较好的铸造性能和机械性能,切削加工也比较好。 5. 铁(Fe) 在所有铝合金中都含有害杂质。因铝合金中含铁量太高时,铁以FeAl3、Fe2Al7和Al-Si-Fe 的片状或针状组织存在于合金中,降低机械性能,这种组织还会使合金的流动性减低,热裂性增大,

第六章合金钢 合金钢的优点:高的强度和淬透性 第一节合金元素在钢中的作用 常用合金元素: 非碳化物形成元素——Co Ni Cu Si Al 碳化物形成元素——Zr Nb V Ti W Mo Cr Mn Fe 强中强弱 一、合金元素对钢中基本相的影响 1、形成合金铁素体 合金元素→溶入A →形成合金铁素体→固溶强化(Cr,Ni较好) 2、形成合金碳化物 弱碳化物形成元素形成合金渗碳体(Fe,Mn)3C 中强碳化物形成元素形成合金碳化物(Cr23C6,Fe3W3C) 强碳化物形成元素形成特殊碳化物(VC,TiC) 熔点、硬度和稳定性: 特殊碳化物> 合金碳化物> 合金渗碳体> Fe3C 二、合金元素对Fe-FeC相图的影响 合金元素对A相区影响 扩大A相区元素(Mn)——E、S点左下移 缩小A相区元素(Cr)——E、S点左上移 奥氏体钢:1Cr18Ni9 铁素体钢:1Cr17 莱氏体钢:W18Cr4V 三、合金元素对热处理的影响 1、对加热的影响 多数元素减缓A形成,阻碍晶粒长大 2、对冷却的影响 多数元素溶入A后→过冷A稳定性↑→Vc↑→淬透性↑ →Ms点↓→残余A量↑提高淬透性的意义: ①增加淬硬层深度 ②减少工件变形、开裂倾向3、对回火的影响 ①回火稳定性→抗回火软化的能力 ②产生二次硬化(析出特殊碳化物,产生弥散强化;A残→M或B下)

一、低合金高强度钢 碳素结构钢:Q195,Q215,Q235,Q255,Q275 低合金高强度钢:Q295,Q345,Q390,Q420,Q460 Q235+Me(<3%) →Q345 1、成分:~%C,合金元素2~3% 主加元素:Mn ——固溶强化 辅加元素:Ti,Cr,Nb ——弥散强化 使用状态:热轧或正火(F + P),不需最终热处理 2、性能:较高的σs ,良好的塑性韧性, 焊接性,抗蚀性,冷脆转变温度低 3、常用钢号:Q295 (09Mn2),Q345 (16Mn) 用途:工程结构——桥梁,船舶,车辆外壳、支架、压力容器 二、易切削结构钢 牌号:Y12,Y12Pb,Y30,Y 40Mn 性能:良好的切削加工性(170~240HBS,塑性低) 切削抗力小,刀具不易磨损,加工表面粗糙度低 应用:成批、大量生产时,制作性能要求不高的紧固件和小型零件 第三节合金钢的分类与牌号 一、合金钢分类 低合金钢——低合金高强度钢、易切削结构钢 合金结构钢——渗碳钢、调质钢、弹簧钢、滚动轴承钢 合金工具钢——合金工具钢、高速钢 特殊性能钢——不锈钢、耐热钢、耐磨钢 二、合金钢牌号 1、合金结构钢——20CrMnTi,60Si2Mn,25Cr2Ni4WA 2、滚动轴承钢——GCr15 3、合金工具钢——9Mn2V,CrWMn 4、高速钢——W18Cr4V,W6Mo5Cr4V2 5、不锈、耐热钢——4Cr13,0Cr18Ni11Ti,00Cr17Ni14Mo2 6、高锰耐磨钢——ZGMn13 学习思路: 用途→工作条件→性能要求→成分特点→热处理特点→典型钢种应用

铝合金熔铸工艺及常见的缺陷 一、铸造概论 在铸造合金中,铸造铝合金的应用最为广泛,是其他合金所无法比拟的,铝合金铸造的种类如下: 由于铝合金各组元不同,从而表现出合金的物理、化学性能均有所不同,结晶过程也不尽相同。故必须针对铝合金特性,合理选择铸造方法,才能防止或在许可范围内减少铸造缺陷的产生,从而优化铸件。 1、铝合金铸造工艺性能 铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的综合。流动性、收缩性、气密性、铸造应力、吸气性。铝合金这些特性取决于合金的成分,但也与铸造因素、合金加热温度、铸型的复杂程度、浇冒口系统、浇口形状等有关。 (1) 流动性 流动性是指合金液体充填铸型的能力。流动性的大小决定合金能否铸造复杂的铸件。在铝合金中共晶合金的流动性最好。 影响流动性的因素很多,主要是成分、温度以及合金液体中存在金属氧化物、

金属化合物及其他污染物的固相颗粒,但外在的根本因素为浇注温度及浇注压力(俗称浇注压头)的高低。 实际生产中,在合金已确定的情况下,除了强化熔炼工艺(精炼与除渣)外,还必须改善铸型工艺性(砂模透气性、金属型模具排气及温度),并在不影响铸件质量的前提下提高浇注温度,保证合金的流动性。 (2) 收缩性 收缩性是铸造铝合金的主要特征之一。一般讲,合金从液体浇注到凝固,直至冷到室温,共分为三个阶段,分别为液态收缩、凝固收缩和固态收缩。合金的收缩性对铸件质量有决定性的影响,它影响着铸件的缩孔大小、应力的产生、裂纹的形成及尺寸的变化。通常铸件收缩又分为体收缩和线收缩,在实际生产中一般应用线收缩来衡量合金的收缩性。 铝合金收缩大小,通常以百分数来表示,称为收缩率。 ①体收缩 体收缩包括液体收缩与凝固收缩。 铸造合金液从浇注到凝固,在最后凝固的地方会出现宏观或显微收缩,这种因收缩引起的宏观缩孔肉眼可见,并分为集中缩孔和分散性缩孔。集中缩孔的孔径大而集中,并分布在铸件顶部或截面厚大的热节处。分散性缩孔形貌分散而细小,大部分分布在铸件轴心和热节部位。显微缩孔肉眼难以看到,显微缩孔大部分分布在晶界下或树枝晶的枝晶间。

高阻尼铜合金(high damping copper alloy) 具有较高减振降噪功能的铜合金。一个自由振动的固体,在与外界隔绝和真空的条件下,其振动振幅会逐渐衰减,直至静止,这就是固体的阻尼特性。高阻尼合金则是由于合金内部特有的组织结构,具有将振动机械能转化为热能的本领。工程上常用比阻尼S?D?C来表示材料阻尼本领的大小,其计算公式为 式中S?D?C为英文specIfic damping capacity (比阻尼)的缩写,Wn和Wn+1为相邻两个振动的振幅。 锰铜合金、铜锌铝和铜铝镍合金为人们研究较多的高阻尼铜合金,其减振降噪功能与合金内部马氏体相内的微孪晶结构相关。但目前已投入实际应用的仅为锰铜合金。高锰(Mn≥75%)合金,其马氏体相变温度坛在室温以上,马氏体组织较稳定,合金具有较高的比阻尼。但在制备工艺、耐蚀性等方面存在一系列的问题。20世纪70~80年代,美、英、前苏联等国在中锰(40%~60%Mn)合金的研究和开发上取得了一定的进展。中锰合金的马氏体相变点在室温以下,但采用淬火(800℃)和时效(400~450℃)热处理来培养合金内部一定数量的富锰区域,由富锰区完成马氏体相变和反铁磁性转变,该相结构保证合金的阻尼特性。而合金内部与富锰区并存的是一定数量的贫锰区,该组织保证了合金的加工与焊接工艺性能。科学工作者还在锰铜二元合金基础上添加适量的铝、铬、铁和镍等元素,进一步稳定合金的马氏体相并提高其耐蚀性能。国际上有两种商业牌号的高阻尼锰铜合金,有英国开发的铸造型SONOSTON,已试用于潜艇螺旋桨;美国开发的变形INCRAMuTE,可用于电机机壳、基座、齿轮构件、船舱隔板等需要减振的构件。90年代中国研究开发出主成分介于INCRAMUTE和SONOSTON之间的阻尼锰铜合金,除其力学性能和阻尼系数达到国际现行合金外,其阻尼特性具有更好的长时稳定性,适用于制造需要减振降噪的船舶电动机座、矿山机械、冶金厂传输履带等。SONOSTON和IINCRAMuTE的标定成分,主要性能和用途见表。

三、各种合金元素对钢性能的影响 目前在合金钢中常用的合金元素有:铬(Cr),锰(Mn),镍(Ni),硅(Si),硼(B),钨(W),钼(Mo),钒(V),钛(Ti)和稀土元素(Re)等。五大元素:硅、锰、碳、磷、硫。五大杂质元素:氧、氮、磷、硫、氢。 1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。 2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。硅可提高强度、高温疲劳强度、耐热性及耐H2S等介质的腐蚀性。硅含量增高会降低钢的塑性和冲击韧性。 3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。锰可提高钢的强度,增加锰含量对提高低温冲击韧性有好处。 4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。 5、硫(S):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。 6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢、耐热钢的重要合金元素。铬是合金结构钢主加元素之一,在化学性能方面它不仅能提高金属耐腐蚀性能,也能提高抗氧化性能。当其含量达到13%时,能使钢的耐腐蚀能力显著提高,并增加钢的热强性。铬能提高钢的淬透性,显著提高钢的强度、硬度和耐磨性,但它使钢的塑性和韧性降低。 7、镍(Ni):镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故

铸造多晶硅中的金属杂质及其对硅片性能的影响 摘要: 关键词:多晶硅铸造多晶硅金属杂质 正文: 金属杂质特别是过渡金属杂质,在原生铸锭中的浓度般都低于1×10”cm 3,但是它们无论是以单个原子形式,或者以沉淀形式出现,都对太阳能电池的转换效率有重要的影响。近期由于硅料中所含金属杂质超标,导致多个晶锭出现电阻率严重异常而整锭报废,另外还出现较多晶棒切片后的硅片电阻率出现较大波动,对公司的经济效益带来严重的影响。下面对铸造多晶硅中金属杂质的性质及其对硅片性能的影响进行详细的分析,为多晶硅片的生产及异常硅片的处理提供一定的参考。 1.铸造多晶硅中金属杂质的来源 铸造多晶硅中的金属杂质主要有Fe,Al,Ga,Cu,Co,Ni等,铸造多晶硅中金属杂质的来源主要有以下几个方面: A.原生硅料中含有一定量的金属杂质,这也是金属杂质的一个主要来源。目前由于硅料异常紧缺,导致一些含杂质较多的硅料在市场上 流通,造成铸出的晶锭出现问题的事故时有发生。 B.在硅料的清洗,铸锭及切片的整个过程中由于使用各种金属器件接触,导致金属杂质的引入。这也是铸造多晶硅中金属杂质含量偏高 的一个主要原因。整个工艺流程中引入金属杂质的途径有很多,例 如硅料清洗过程中清洗液的残留,晶锭转运过程中使用的不锈钢转 运车,多晶硅棒破碎过程中所使用的铁锤等。 2.过渡族金属在硅片中的扩散和溶解 硅中金属杂质的引入可以在晶体生长过程中,或者在硅片的抛光、化学处理、离子注入、氧化或其他处理过程中首先在表面附着,随后后续的高温热处理过程中扩散进入硅基体。 A.金属杂质在硅锭中的分布 在高温(>800℃)下,过渡族金属一般都有很快的扩散速度而溶解度则相对较小。Cu、Ni为快速扩散杂质,在高温下,Cu、Ni的扩散速率甚至可以接近于

简述几种常见合金元素在钢中的主要作用 为了改善和提高钢的某些性能和使之获得某些特殊性能而有意在冶炼 过程中加入的元素称为合金元素。常用的合金元素有铬,镍,钼,钨,钒,钛,铌,锆,钴,硅,锰,铝,铜,硼,稀土等。磷,硫,氮等在某些情况下也起到合金的作用。 (1)铬(Cr) 铬能增加钢的淬透性并有二次硬化的作用,可提高碳钢的硬度和耐磨性而不使钢变脆。含量超过12%时,使钢有良好的高温抗氧化性和耐氧化性腐蚀的作用,还增加钢的热强性。铬为不锈钢耐酸钢及耐热钢的主要合金元素。 铬能提高碳素钢轧制状态的强度和硬度,降低伸长率和断面收缩率。当铬含量超过15%时,强度和硬度将下降,伸长率和断面收缩率则相应地有所提高。含铬钢的零件经研磨容易获得较高的表面加工质量。 铬在调质结构中的主要作用是提高淬透性,使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。 含铬的弹簧钢在热处理时不易脱碳。铬能提高工具钢的耐磨性、硬度和红硬性,有良好的回火稳定性。在电热合金中,铬能提高合金的抗氧化性、电阻和强度。 (2)镍(Ni) 镍在钢中强化铁素体并细化珠光体,总的效果是提高强度,对塑性的影响不显著。一般地讲,对不需调质处理而在轧钢、正火或退火状态使用的低碳钢,一定的含镍量能提高钢的强度而不显著降低其韧性。据统计,每增加1%的镍约可提高强度。随着镍含量的增加,钢的屈服程度比抗拉强度提高的快,因此含镍钢的比可较普通碳素钢高。镍在提高钢强度的同时,对钢的韧性、塑性以及其他工艺的性能的损害较其他合金元素的影响小。对于中碳钢,由于镍降低珠光体转变温度,使珠光体变细;又由于镍降低共析点的含碳量,因而和相同的碳含量的碳素钢比,其珠光体数量较多,使含镍的珠光体铁素体钢的强度较相同碳含量的碳素钢高。反之,若使钢的强度相同,含镍钢的碳含量可以适当降低,因而能使钢的韧性和塑性有所提。镍可以提高钢对疲劳的抗力和减小钢对缺口的敏感性。镍降低钢的低温脆性转变温度,这对低温用钢有极重要的意义。含镍%的钢可在-100℃时使用,含镍9%的钢则可在 -196℃时工作。镍不增加钢对蠕变的抗力,因此一般不作为热强钢的强化元素。 镍含量高的铁镍合金,其线胀系数随镍含量增减而显著变化,利用这一特性,可以设计和生产具有极低或一定线胀系数的精密合金、双金属材料等。 此外,镍加入钢中不仅能耐酸,而且也能抗碱,对大气及盐都有抗蚀能力,镍是不锈耐酸钢中的重要元素之一。 (3)钼(Mo)

18种合金元素对钢性 能的影响

热加工行业论坛's Archiver 热加工行业论坛 ?◆铸造基础知识◆ ?各种合金元素对钢性能的影响(共18种元素) 各种合金元素对钢性能的影响(共18种元素) 1、Al (1)Al当钢中其含量小于3~5%时,是一有益的元素。其作用是:高的抗氧化性和电阻。 ①作为强烈脱氧剂加进的Al,可生成高度细碎的、超显微的氧化物,分散于钢体积中。因而可阻止钢加热时的晶粒长大(含Al<10%,在加热<1200℃才有细化作用,否则其作用甚小)和改善钢的淬透性。所以这些氧化物成为结晶的中心,而在钢冷却时又对A体分解起促进作用。 作为合金元素,有助于钢的氮化,因而可提高钢的热稳定性。所以AlN本身在加热时具有高稳定性,①与②都有利于减弱钢的过热倾向。 ③可改善钢的抗氧化性,考虑②和③, ④能提高钢的电阻,与Cr共同用于制造高电阻铬铝合金:如Cr13Al4、1Cr17Al5、1Cr25Al5。Al使电阻增高的程度比Cr还高的多。在Cr钢中加Al,会粗晶易脆,所以其量一般不超过5%,个别才有8~9%。 ⑤对硅钢而言,Al可减少α铁心损失,降低磁感强度,与氧结合可减弱磁时效现象,但Al的氧化物会使磁性变坏。Al(>0.5%)也会使硅钢变脆。 (2)Al的不良影响 ①促进钢的石墨化,减少合金相中的碳溶浓度,所以硬度、强度降低。 ②加速脱碳 当Al含量增加至3~5%时,8~9%将会大大地促进钢锭的柱状结晶过程。因此而大大增加钢的机械热加工的困难,也使钢极易脱碳。(其热加工之所以困难是因为该合金钢锭具有粗晶结构,且其晶体的解理极弱,所以导热性低,加热时容易出现大的温度差而锻裂,甚至钢锭的去皮加工都会使其晶界氧化而破坏。此外,它在800℃以上的高温长时间停置也极易变脆。 一般合金钢中含Al量: 合金结构钢: Al=0.4~1.1% (38CrAlA、38CrMoAlA、38CrWVAlA等) 耐热不起皮钢:Al=1.1~4.5% (Cr13SiAl、Cr24Al2Si、Cr17Al4Si等) 电热合金: Al=3.5~6.5% (Cr13Al4、1Cr17Al5、Cr8Al5、0Cr17Al5等) 甚至Al=8% Cr7Al7:考虑电热合金受荷不大,虽有脆性,仍可使用。 2、Si (1)一般合金钢中的Si含量不会高于3.5%,更多时(4.8~6.5%)将使钢具有很高的脆性。 Si的有益作用:高的热强性和弹性极限,高的导磁率,涡流损失少。 ①象Al、Cr一样,其氧化物均是尖晶石类型的组织。其晶格常数与α-Fe、γ-Fe区别小。因为其氧化物与金属分界处的晶胞之间就紧密而强固地结合在一起,氧化皮紧密地被贴在金属上,甚至在高温下也不剥落。所以它具有很强的抗氧化性和耐热性能,而被加入耐热钢。

阻尼性能及阻尼机理 前言 机械构件受到外界激励后将产生振动和噪声;宽频带随机激振引起结构的多共振峰响应,可以使电子器件失效,仪器仪表失灵,严重时甚至造成灾难性后果。目前,武器装备和飞行器的发展趋向高速化和大功率化,因而振动和噪声带来的问题尤为突出[1]。 振动也会影响机床的加工精度和表面粗糙度,加速结构的疲劳损坏和失效,缩短机器寿命;另外振动还可以造成桥梁共振断裂,产生噪声,造成环境污染[2]。 由此可见,减振降噪在工程结构、机械、建筑、汽车,特别是在航空航天和其他军事领域具有及其重要的意义。 阻尼技术是阻尼减振降噪技术的简称。通常把系统耗损振动能或声能的能力称为阻尼,阻尼越大,输入系统的能量则能在较短时间内耗损完毕。因而系统从受激振动到重新静止所经历的时间过程就越短,所以阻尼能力还可理解为系统受激后迅速恢复到受激前状态的一种能力。由于阻尼表现为能量的内耗吸收,因此阻尼材料与技术是控制结构共振和噪声的最有效的方法[1]。 研究阻尼的基本方法有三大类[1~3]: (1)系统阻尼。就是在系统中设置专用阻尼减振器,如减振弹簧,冲击阻尼器,磁电涡流装置,可控晶体阻尼等。 (2)结构阻尼。在系统的某一振动结构上附加材料或形成附加结构,增大系统自身的阻尼能力,这类方法包括接合面、库伦摩擦阻尼、泵动阻尼和复合结构阻尼。 (3)材料阻尼。是依靠材料本身所具有的高阻尼特性达到减振降噪的目的。它包括粘弹性材料阻尼、阻尼合金和复合材料阻尼。 本文主要论述阻尼材料的表征方法,阻尼分类,阻尼测试方法,各种阻尼机理,高阻尼合金及其复合材料,高阻尼金属材料最新研究进展,高阻尼金属材料发展中存在的问题及发展方向,高阻尼金属的应用等内容。 第一章内耗(阻尼)机理 1.1、内耗(阻尼)的定义 振动着的物体,即使与外界完全隔绝,其机械振动也会逐渐衰减下来。这种使机械能量耗散变为热能的现象,叫做内耗,即固体在振动当中由于内部的原因而引起的能量消耗。在英文文献中通用“internal friction”表示内耗。另外,在工程上用“阻尼本领”(damping capacity),对于高频振动则称为“超声衰减”(ultrasonic attenuation),其实与内耗一样都是表征同一个物理过程[4]。 产生内耗(阻尼)的原因是固体内部的结构特点和结构缺陷,因而通过内耗(阻尼)测量可以灵敏地反映固体内部结构的特点以及各种结构缺陷的运动变化和交互作用的情况[5]。 由此可见,内耗是一种很好的研究晶界的工具,它能够在不破坏试样的情况下,查知材料中晶界的动态性质。内耗与静态观测手段相配合,可以加深对晶界性质及其动力学行为的认识[4]。 总的来说,我们可以认为驰豫、后效是非弹性在静态过程中的表现,而阻尼、内耗则是非弹性