摘要:本设计指南讨论如何设计RS-485接口电路。文中讨论了平衡传输线标准的必要性,并给出了一个过程控制设计例子。文中还分标题讨论了线路负载、信号衰减、失效保护和电流隔离。

1. 为什么需要平衡传输线标准

本文的重点在于工业最广泛使用的平衡传输线标准:ANSI/TIA/EIA-485-A(以下简称485)。在回顾一些485标准的关键方面后,通过一个工厂自动化例子,介绍实际项目中如何实施差分传输结构。

远距离、高噪声环境下,计算机组件和外设之间的数据传输通常是困难的,如果有可能的话,尽量使用单端驱动器和接收器。对于这种需要远距离通讯的系统,推荐使用平衡数字电压接口。

485是一个平衡(差分)数字传输线接口,是为了改善TIA/EIA-232(以下简称232)的局限性而开发出来的。485具有以下特性:

?通讯速率高–可达到50M bits/s

?通讯距离远–可达到1200米(注:100Kbps情况下)

?差分传输–较小的噪声辐射

?多驱动器和接收器

在实际应用中,如果两个或更多计算机之间需要价格低廉、连接可靠的数据通讯,都可以使用485驱动器、接收器或收发器。一个典型的例子是销售终端机和中心计算机之间使用485传输信息。使用双绞线传输平衡信号具有较低的噪声耦合,加上485具有很宽的共模电压范围,所以485允许高达50M bit/s 的速率通讯,或者在低速情况下具有数千米通讯距离。

由于485用途广泛,越来越多的标准委员会将485标准作为它们通讯标准的物理层规范。包括ANSI 的SCSI(小型计算机系统接口)、Profibus标准、DIN测量总线以及中国的的多功能电能表通讯协议标准DL/T645。

平衡传输线标准485于1983年开发,用于主机与外设之间的数据、时钟或控制线的数据传输接口。标准仅规定了电气层,其它的像协议、时序、串行或并行数据以及链接器全部由设计者或更高层协议定义。

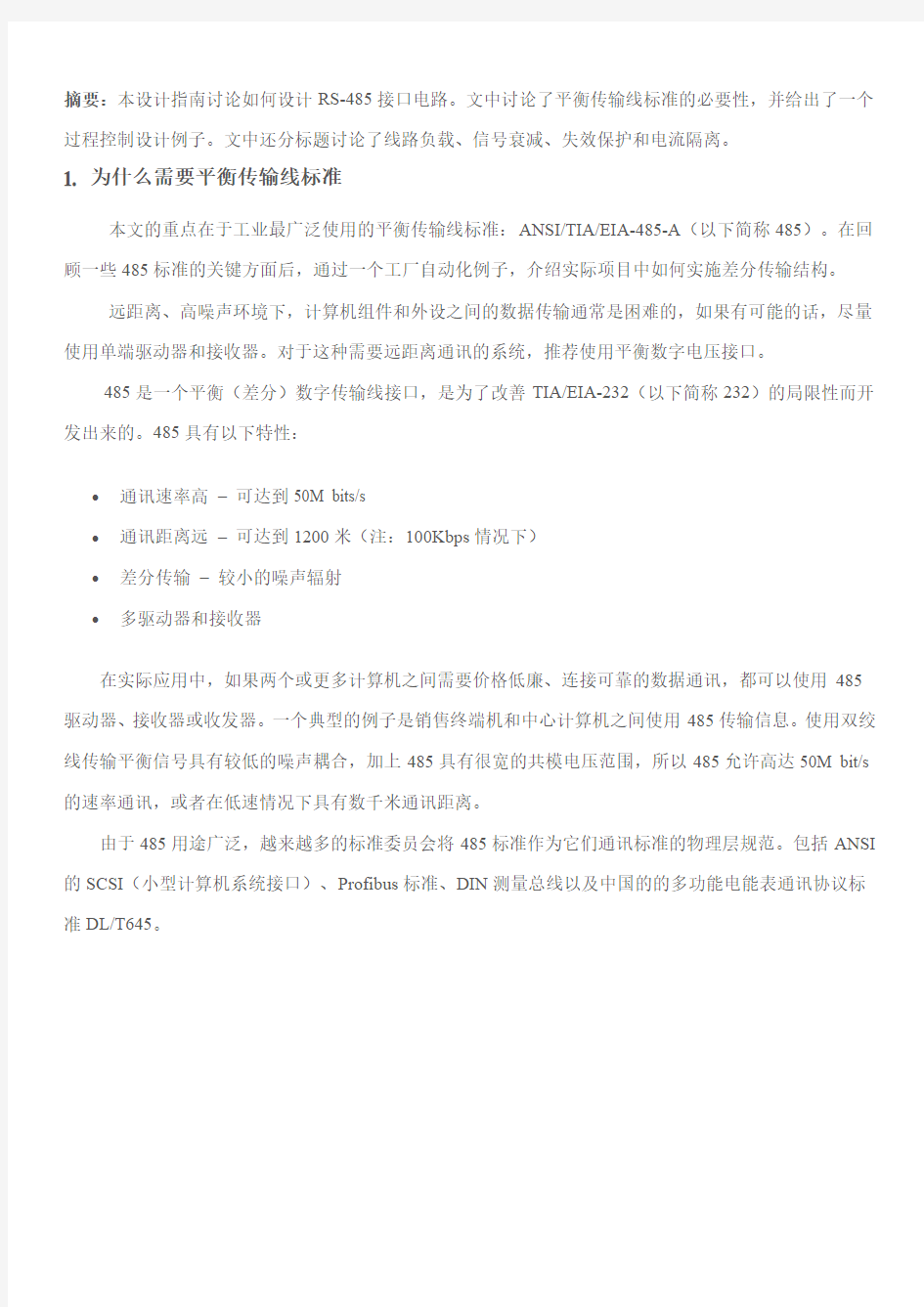

最初,485标准被定义为是对TIA/EIA-422标准(以下简称422)的灵活性方面升级。鉴于422仅是单工通讯(注:422使用两对差分通讯线,发送使用一对,接收使用一对,所以数据在一条线上是单向传输的),485允许在一对信号线上有多个驱动器和接收器,有利于半双工通讯(见图1)。和422一样,485没有规定最大电缆长度,但是在使用24-AWG电缆、100kbps条件下,可以传输1.2km;485同样没有限制最大信号速率,而是由上升沿时间和位时间的比率限制,这和232相似。在大多数情况下,因为传输线效应和外界噪声影响,电缆长度比驱动器更能限制信号速率。

2.系统设计注意事项

2.1线负载

在485标准中,线负载要考虑线路终端和传输线上的负载。是否对传输线终端匹配取决于系统设计,也受传输线长度和信号速率的影响(一般情况下,低速短距离可以不进行终端匹配)。

2.1.1传输线终端匹配

可以将传输线划分为两种模型:分布式参数模型[1]和集总参数模型[2]。测试传输线属于哪种模型取决于信号的渡越(上升/下降)时间t t与驱动器输出到线缆末端的传播时间t pd。

如果2t pd≥t t/5,则传输线必须按照分布式参数模型处理,并且必须处理好传输线终端匹配;其它情况下,传输线看作节点参数模型,这时传输线终端匹配不是必须的。

注1:分布式参数模型- 电路中的电压和电流是时间的函数而且与器件的几何尺寸和空间位置有关。

注2:集总参数模型- 电路中任意两个端点间的电压和流入任一器件端点的电流完全确定,与器件的几何尺寸和空间位置无关。

2.1.2单位负载概念

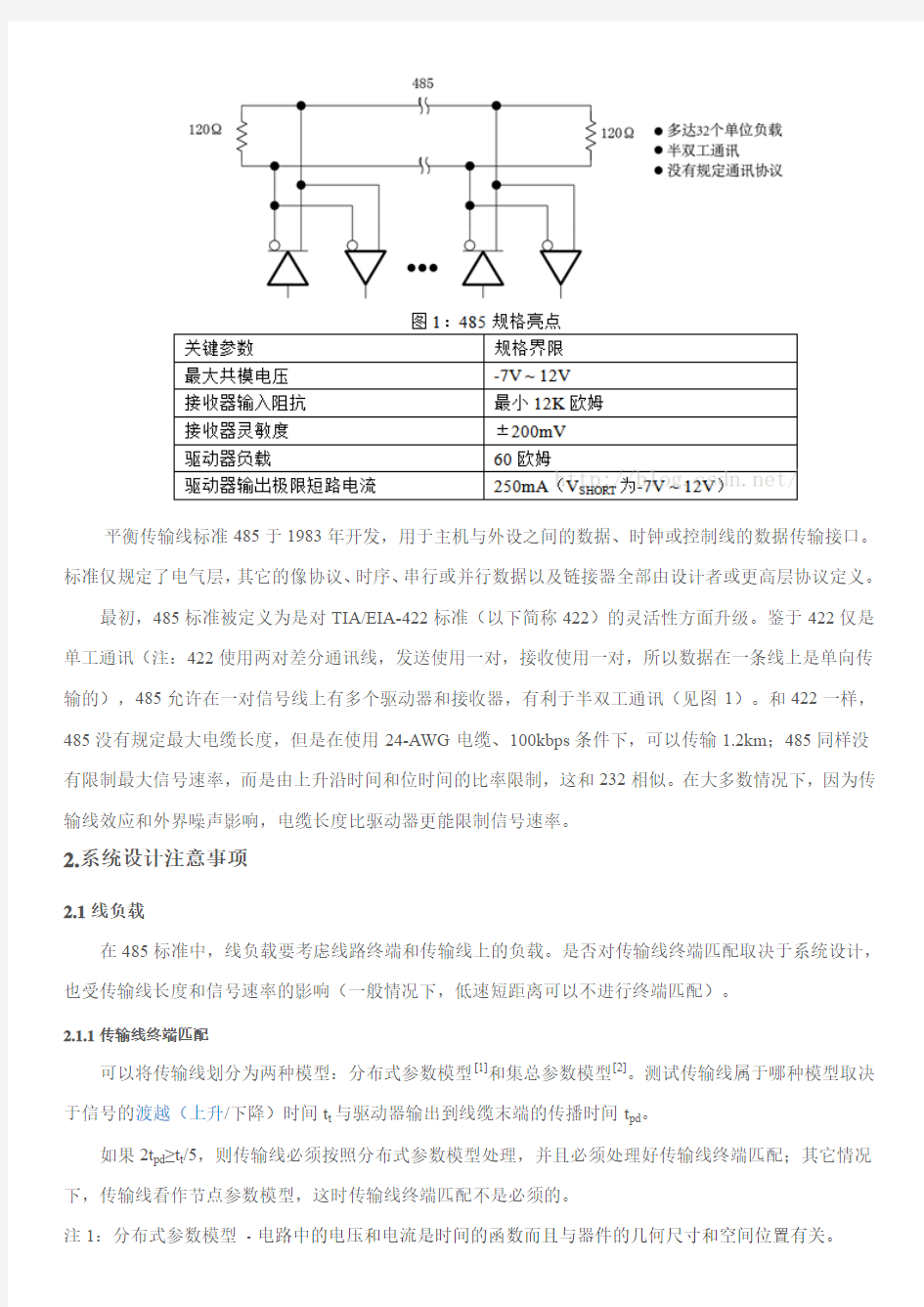

挂接在同一485通讯总线上的驱动器和接收器,其最大数量取决于它们的负载特性。驱动器和接收器的负载都是相对单位负载而衡量的。485标准规定一根传输总线上最多可以挂接32个单位负载。

单位负载定义为:在12V共模电压环境中,允许通过稳态负载1mA电流,或者是在-7V共模电压环境中,允许通过稳态负载0.8mA电流。单位负载可能由驱动器、接收器和失效保护电阻组成,但不包括AC终端匹配电阻。

图2给出了SN75LBC176A收发器单位负载计算的例子。因为这款设备将驱动器和接收器集成到一起构成了收发器(即驱动器输出和接收器输入连接到了同一根总线上),因此很难分别获取驱动器泄漏电流和接收器输入电流。为了便于计算,将接收器输入阻抗看作12 k?并给收发器1mA电流。这可以代表一个单位负载,一跟传输总线上允许32个这样的负载。

只要接收器的输入阻抗大于12k?,那么可以在一根传输总线上使用多于32个这样的收发器。

图2:单位负载概念

2.2信号衰减和失真

一个有用的常识是:在最大信号速率(单位:Hz)通讯的条件下,允许信号衰减-6dB。一般情况下,电缆供应商会提供信号衰减图表。图3所示的曲线显示了24-AWG电缆衰减和频率的关系。

图3:信号衰减

确定随机噪声、抖动、失真等对信号影响程度的最简单方法是使用眼图。图4显示使用20AWG双绞线电缆500米处、不同信号速率下,接收端的信号失真情况。当信号速率进一步增加,抖动的影响变得更加显著。在1Mbit/s时,抖动大约为5%,而在3.5Mbit/s时,信号开始彻底被淹没,传输质量严重降级。在实际系统中,可允许的最大抖动一般要小于5%。

图4:485信号失真VS 信号速率

2.3故障保护和失效保护

2.3.1故障保护

和其它任何系统设计一样,必须习惯性的考虑故障应对措施,不论这些故障是自然产生还是因环境诱导产生。对于工厂控制系统,通常要求对极端噪声电压进行防护。485提供的差分传输机制,特别是宽共模电压范围,使得485对噪声具有一定的免疫力。但面对复杂恶劣环境时,其免疫力可能不足。有几种方法可以提供保护,最有效的方法是通过电流隔离,后面会讨论这个方法。电流隔离能够提供更好的系统级保护,但是价格也更高。更流行并且比较便宜的方案是使用二极管保护。使用二极管方法代替电流隔离是一种折衷方法,在更低层次上提供保护。外接二极管和内部集成瞬态保护二极管的例子如下图所示:图5所示485收发器SN75LBC176外接二极管来防止瞬态毛刺。

图5:噪声环境中的输入保护

R T通常是终端匹配电阻,等于电缆特性阻抗R0。

图6所示内部集成瞬态抑制二极管的485收发器SN75LBC184,用于既希望使用完整485功能,PCB 空间又受限的场合。SN75LBC184在内部集成了保护二极管,针对高能量电气噪声环境,可直接替换SN75LBC176。

图6:集成瞬态电压保护,用于噪声环境

2.3.2失效保护

许多485应用也要求提供失效保护,失效保护对于应用层是很有用的,需要仔细考虑并充分理解。

在任何多个驱动器/接收器共用同一总线的接口系统中,驱动器大多数时间处于非活动状态,这个状态被称为总线空闲状态。当驱动器处于空闲状态时,驱动器输出高阻态。当总线空闲时,沿线电压处于浮空状态(也就是说,不确定是高电平还是低电平)。这可能会造成接收器被错误地触发为高电平或低电平(取决于环境噪声和线路浮空前最后一次电平极性)。显然,这种情况是不受欢迎的。在接收器前面需要有相关电路,将这种不确定状态变成已知的、预先约定好的电平,这称之为失效保护。此外,失效保护还要能防止因短路而引起的数据错误。

有很多方法可以实现失效保护,包括增加硬件电路和使用软件协议。尽管软件协议实现起来比较复杂,但这是优先推荐的方法。但是因为大多数系统设计师、硬件设计师更喜欢使用硬件实现失效保护,增加硬件电路实现失效保护更经常被使用。

无论出现短路还是开路情况,失效保护电路必须为接收器提供明确的输入电压。如果通讯线所处环境非常恶劣,则线路终端匹配也是必须的。

目前很多厂商开始将一些失效保护电路(如开路失效保护)集成到芯片内部。通常这些额外的电路只是在接收器同相输入端增加一个大阻值上拉电阻、在接收器反相端增加一个大阻值下拉电阻。这两个电阻通常在100KΩ左右,这些电阻和终端匹配电阻形成一个潜在的驱动器,仅能提供几个mV的差分电压。因此,这个电压(接收器临界电压)并不足以切换接收器状态。使用这样的内部上下拉电阻允许总线不进行终端匹配,但是会显著的降低最大信号速率和可靠性。

图7给出了一些485接口通用外置失效保护电路,每个电路都尽力维持接收器输入端电压不小于最小临界值并在一个或多个故障条件(开路、空闲、短路)下,维持一个已知的逻辑状态。在这些电路中,R2代表传输线阻抗匹配电阻,并成为电压驱动器的一部分:产生稳态偏置电压。这里假设每个接收器代表1个单位负载。

图7右半部分的表格中列出了一些典型电阻和电容值、提供的失效保护类型、使用的单位负载个数和信号失真。在下一节中,会通过对短路失效电路中的电阻值计算,来说明如何修改这些电阻值以便适用于特定设计。

图7:外部485失效保护电路

要实现短路保护,需要更多的电阻。当电缆短路时,传输线阻抗变为零,终端匹配电阻也背短路。在接收器输入端串联额外的电阻可以实现短路失效保护。

图8所示的额外电阻R3仅能用于驱动器和接收器分离的场合。现在的绝大部分485驱动器和接收器都集成到一个芯片上(称之为收发器),并且在内部连接到同一个总线上,这种收发器不可以使用短路失效保护。如果需要进行短路保护,可以选择内部集成短路保护的收发器或者使用驱动器和接收器分离的器件,比如SN75ALS180。如果在收发器使用短路失效保护电路,则电阻R3会引起输出信号额外的失真。

驱动器和接收器分离的器件SN75ALS180不会有这个问题,因为驱动器是直接连到总线上的,旁路掉了R3。

图8:短路/开路失效保护电路

下面对电阻值经行计算。如果传输线短路,R2从电路中移除,则接收器输入端电压为: V ID= V CC * 2R3 / (2R1 + 2R3)

对于485应用,标准规定接收器可识别最低至200mV的输入信号。因此当V ID> V IT或者V ID > 200mV,能够确定一个已知状态。这是第一个设计约束条件:

V CC* 2R3 / (2R1 + 2R3) > 200mV

当传输线上为高阻态时,接收器受到R1、R2和R3的影响,其输入电压为:

VID= VCC* (R2 + 2R3) / (2R1 + R2 + 2R3)

得到第二个设计约束条件:

VCC * (R2 + 2R3) / (2R1 + R2 + 2R3) > 200mV

传输线会受终端匹配电阻R2与两倍的(R1+R3)并联影响。传输线的特性阻抗Zo与之相匹配,这得到第三个设计约束条件:

Zo= 2R2 * (R1 + R3) / (2R1 + R2 +2R3)

其它设计约束条件包括由失效保护电路提供的额外线负载、由R3和R1引起的信号失真以及接收器输入电阻。

注:SN75HVD10等3.3V 485收发器以及更新产品内部集成了短路/开路失效保护电路。

2.4电流隔离

计算机和工业串行接口往往处于噪声环境中,可能会影响数据传输的完整性。对于任何接口电路,经过测试的可以改善噪声性能的方法是电流隔离。

在数据通讯系统中,隔离是指多个驱动器和接收器之间没有直接电流流通。隔离变压器为系统提供电源,光耦或数字隔离器件提供数据隔离。电流隔离可以去除地环流,抑制噪声电压。因此,使用这种技术可以抑制共模噪声,降低其它辐射噪声。

举一个例子,图9显示了过程控制系统的一个节点,通过485链路连接数据记录器和主计算机。

当临近的电动机启动时,数据记录器和计算机的地电势会出现瞬间不同,这通常会引起一个大电流。如果数据通讯没有采用隔离方案,数据可能会丢失,更坏的情况下会损害计算机。

2.4.1电路描述

图9所示的原理图是分布式监视、控制和管理系统的一个节点,这种方案通常用于过程控制。数据通过一对双绞线传输,地线使用屏蔽层。这类应用常常需要低功耗,因为许多远程分站使用电池或者要求有备用电池(电容停电后,需要设备能使用备用电池工作一定时间)。此外,使用低功耗计数,可以使用小型隔离变压器。如图9所示,收发器使用SN65HVD10,当然任何TI公司3.3V或5V RS485收发器、3.3-V TIA/EIA-644 LVDS或者3.3-V TIA/EIA-899 M-LVDS收发器都可以使用这个电路。

2.4.2操作原理

图9所示的例子可用于3.3V或5V,电源使用变压器隔离,数据信号采用数字隔离器隔离。因为485收发器需要隔离电源,可调LDO稳压器必须被隔离。可以使用与非门振荡电路驱动隔离变压器实现这一功能。变压器的输出电压经过调整、滤波后,供低压差线性稳压器使用。在高EMI环境中,这种方法常用于预防其它远距离供电子系统的噪声耦合到主电源。TPS7101用于给其它电子元件供电,最多提供500mA电流。通过调节偏置电阻R7,TPS7101可输出3.3V或5V,具体阻值见BOM清单。

数据信号隔离又三通道数字隔离器ISO7231M完成。该设备可以通过150Mbps信号速率,提供2.5KV (rms)电压隔离和50KV/us瞬间放电保护。

图9:3.3V或5V隔离485节点(左边是大地地平面,右边是隔离地平面)表1:3.3V或5V隔离485节点BOM清单

3.过程控制设计举例

为了获得更多485系统设计知识,一个比较好的方法是看具体的例子。考虑这样一个系统:系统容量为1个主控制器、数个分站的工厂自动化系统,每个分站都可以发送和接收数据。

系统特性如下所示,通用规格见图10。

?最远分站距主控制器500米

?31台分站(加上主机共32台设备)

?信号传输速率为500 kbit/s

?半双工通讯

图10:过程控制设计举例

遵循485标准的设备以500 kbit/s传输数据,要求驱动器输出渡越(上升/下降)时间t t不能大于0.3个单位间隔时间(UI),所以有:

t t≤ 0.3 * UI

t t≤ 0.3 * (1 /(500 * 103) ) = 600ns

如果电缆传输信号速度等于光在真空中的传播速度,则信号传输延时t pd为3.33ns/m,乘以传输线长度500米,为1667ns。

根据2.1节的公式可以确定传输线是分布式参数模型还是节点参数模型:若2t pd≥ t t/5,则认为传输线为分布式参数模型。显然,3334 > 120,所以本例的传输线模型为分布式参数模型。在工业环境中,这种传输线必须要终端匹配。

关于衰减,尽管信号速率为500 kbit/s的基本频率为250 kHz,我们仍然按照500 kHz来计算衰减,这是因为信号中其实包含更高频的部分。根据最大衰减不要超过-6dB的经验法则,要求500米电缆末端最大衰减小于-6dB,即0.36dB/30米。我们查看图3所示的图表,这是电缆厂商提供的衰减与频率关系的图表,500 kHz频率对应的衰减为0.5dB/30米还要多一些,超过设计约束条件0.14dB/30米。在本例中这是允许的,因为稍微减少保守规则提供的噪声容限是可以接受的。

数字电路综合设计案例 8.1 十字路口交通管理器 一、要求 设计一个十字路口交通管理器,该管理器自动控制十字路口两组红、黄、绿三色交通灯,指挥各种车辆和行人安全通过。 二、技术指标 1、交通管理器应能有效操纵路口两组红、黄、绿灯,使两条交叉道路上的车辆交替通行,每次通行时间按需要和实际情况设定。 2、在某条道路上有老人、孩子或者残疾人需要横穿马路时,他们可以举旗示意, 执勤人员按动路口设置的开关,交通管理器接受信号,在路口的通行方向发生转换时,响应上述请求信号,让人们横穿马路,这条道上的车辆禁止通行,即管理这条道路的红灯亮。 3、横穿马路的请求结束后,管理器使道口交通恢复交替通行的正常状态。 三、设计原理和过程: 本课题采用自上而下的方法进行设计。 1.确定交通管理器逻辑功能 ⑴、十字路口每条道路各有一组红、黄、绿灯,用以指挥车辆和行人有序地通行。其中红灯亮表示该条道路禁止通行;黄灯亮表示停车;绿灯亮表示通行。因此,十字路口车辆运行情况有以下几种可能: ①甲道通行,乙道禁止通行; ②甲道停车线以外的车辆禁止通行(必须停车),乙道仍然禁止通行,以便让甲道停车线以内的车辆安全通过; ③甲道禁止通行,乙道通行; ④甲道仍然不通行,乙道停车线以外的车辆必须停车,停车线以内的车辆顺利通行。 ⑵、每条道路的通车时间(也可看作禁止通行时间)为30秒~2分钟,可视需要和实际情况调整,而每条道路的停车时间即黄灯亮的时间为5秒~10秒,且也可调整。 ⑶、响应老人、孩子或残疾人特殊请求信号时,必须在一次通行—禁止情况完毕后, 阻止要求横穿的那条马路上车辆的通行。换句话说,使另一条道路增加若干通行时间。 设S1和S2分别为请求横穿甲道和乙道的手控开关,那么,响应S1或S2的时间必定在甲道通乙道禁止或甲道禁止乙道通两种情况结束时,且不必过黄灯的转换。这种规定是为了简化设计。 由上述逻辑功能,画出交通管理器的示意图如图8-1所示,它的简单逻辑流程图如图8-2所示。示意图中甲道的红、黄、绿灯分别用R、Y、G表示,而乙道的红、黄、绿灯分别用r、y、g表示。简单逻辑流程图中设定通行(禁止)时间为60秒,停车时间为10秒。

1.闪烁灯 1.实验任务 如图4.1.1所示:在P1.0端口上接一个发光二极管L1,使L1在不停地一亮一灭,一亮一灭的时间间隔为0.2秒。 2.电路原理图 图4.1.1 3.系统板上硬件连线 把“单片机系统”区域中的P1.0端口用导线连接到“八路发光二极管指示模块”区域中的L1端口上。

4.程序设计内容 (1).延时程序的设计方法 作为单片机的指令的执行的时间是很短,数量大微秒级,因此, 我们要求的闪烁时间间隔为0.2秒,相对于微秒来说,相差太 大,所以我们在执行某一指令时,插入延时程序,来达到我们 的要求,但这样的延时程序是如何设计呢?下面具体介绍其原 理: 如图4.1.1所示的石英晶体为12MHz,因此,1个机器周期为1微秒 机器周期微秒 MOV R6,#20 2个 2 D1: MOV R7,#248 2个 2 2+2×248 =498 20× DJNZ R7,$ 2个2×248 (498 DJNZ R6,D1 2个2×20=40 10002

因此,上面的延时程序时间为10.002ms。 由以上可知,当R6=10、R7=248时,延时5ms,R6=20、R7 =248时,延时10ms,以此为基本的计时单位。如本实验要求 0.2秒=200ms,10ms×R5=200ms,则R5=20,延时子程序如 下: DELAY: MOV R5,#20 D1: MOV R6,#20 D2: MOV R7,#248 DJNZ R7,$ DJNZ R6,D2 DJNZ R5,D1 RET (2).输出控制 如图1所示,当P1.0端口输出高电平,即P1.0=1时,根据 发光二极管的单向导电性可知,这时发光二极管L1熄灭;当 P1.0端口输出低电平,即P1.0=0时,发光二极管L1亮;我 们可以使用SETB P1.0指令使P1.0端口输出高电平,使用 CLR P1.0指令使P1.0端口输出低电平。 5.程序框图

89c51单片机4*4键盘应用实例硬件仿真电路图如下: 程序如下(编译成功): #include"reg51.h" #include"LCD1602.h" #include"hardware.h" char code tab[4][4]={ {'1','4','7','#'}, {'2','5','8','0'}, {'3','6','9','*'}, {'A','B','C','D'}}; //0到F的16个键植 void delay(unsigned char a) { unsigned char i; while(a--)

for(i=100;i>0;i--) ; } char kbscan() //键盘扫描 { unsigned char hang,lie,key; if(P3!=0x0f) delay(5); if(P3!=0x0f) { switch(P3&0x0f) { case 0x0e:lie=0;break; case 0x0d:lie=1;break; case 0x0b:lie=2;break; case 7:lie=3;break; } P3=0xf0; P3=0xf0; switch(P3&0xf0) { case 0xe0:hang=0;break; case 0xd0:hang=1;break; case 0xb0:hang=2;break; case 0x70:hang=3;break; } P3=0x0f; while(P3!=0x0f); key=tab[hang][lie]; } else key=0; return (key); } void main() { unsigned char temp; LCD_initial(); LCD_prints("piaoling"); P3=0x0f; P0=0xff; while(1)

硬件电路设计、故障定位与工程案例分析 【2017年公开课时间安排】 8月24-25日北京8月28-29日上海8月21-22日深圳 【学习费用】4980元/两天*买一赠一,单独一人收费3200元 【参加对象】硬件工程师、电路工程师、PCB工程师、测试工程师、系统工程师、研发部门经理等 讲师介绍: Randy 王 Randy Wang,王老师,高级电路设计专家,硬件经理,先后在华为等公司的核心硬件研发部门任职,在电路设计领域有十多年的工作经验。对元器件选择及常见故障分析、电源、时钟、电路板噪声抑制、抗干扰设计、电路可靠性设计、电路测试、高性能PCB的信号及电源完整性的设计,有极丰富的经验。其成功设计的电路板层数包括40层、28层、26层、22层、16层、10 层、8层、4层、2层等。其成功设计的最高密度的电路板,网络数达两万,管脚数超过八万。 自2010年开设电路设计培训课程以来,Randy接触过数百家不同类型的企业、研究所,帮助这些单位解决过大量工程设计中的问题。 以上独特的经历,使Randy的课程非常贴近工程实践,完全做到了课程中的每个案例都来自于工作中的问题,每个技术要点都正中电路设计和故障调试的靶心。 因此Randy的课程以实战性、实用性、能真正解决工程实际问题、能真正帮助工程师提升设计水平而广受好评。 至今,Randy已举办过电路设计公开课及内训课程八十多场,培训学员三千多人。 课程大纲: 第一章简化电路设计的方法 1.电路设计中一些关键误区的澄清 2.方法---如何判断电路设计中:哪些部分是必须重视、并严格控制的;哪些部分的要求可 以放松一些;哪些部分可以不关注。 3.信号分析法---简单实用的电路分析方法介绍 4.信号分析法的应用与实例 4个实例:针对常见的几个设计困境,分析如何用信号分析法快速解决。 第二章常规元器件应用中的技巧、选型方法、案例分析 1.如何活用电阻,解决电路设计中的复杂问题 2.电容的两个重要而又经常被忽略的作用,及其对设计的重要指导

一、概述 机床作为机械制造业的重要基础装备,它的发展一直引起人们的关注,由于计算机技术的兴起,促使机床的控制信息出现了质的突破,导致了应用数字化技术进行柔性自动化控制的新一代机床-数控机床的诞生和发展。计算机的出现和应用,为人类提供了实现机械加工工艺过程自动化的理想手段。随着计算机的发展,数控机床也得到迅速的发展和广泛的应用,同时使人们对传统的机床传动及结构的概念发生了根本的转变。数控机床以其优异的性能和精度、灵捷而多样化的功能引起世人瞩目,并开创机械产品向机电一体化发展的先河。数控机床是以数字化的信息实现机床控制的机电一体化产品,它把刀具和工件之间的相对位置,机床电机的启动和停止,主轴变速,工件松开和夹紧,刀具的选择,冷却泵的起停等各种操作和顺序动作等信息用代码化的数字记录在控制介质上,然后将数字信息送入数控装置或计算机,经过译码,运算,发出各种指令控制机床伺服系统或其它的执行元件,加工出所需的工件。 数控机床与普通机床相比,其主要有以下的优点: 1.适应性强,适合加工单件或小批量的复杂工件;在数控机床上改变加工工件时,只需重新编制新工件的加工程序,就能实现新工件加工。 2.加工精度高; 3.生产效率高; 4.减轻劳动强度,改善劳动条件; 5.良好的经济效益;

6.有利于生产管理的现代化。 数控机床已成为我国市场需求的主流产品,需求量逐年激增。我国数控机机床近几年在产业化和产品开发上取得了明显的进步,特别是在机床的高速化、多轴化、复合化、精密化方面进步很大。但是,国产数控机床与先进国家的同类产品相比,还存在差距,还不能满足国家建设的需要。我国是一个机床大国,有三百多万台普通机床。但机床的素质差,性能落后,单台机床的平均产值只有先进工业国家的1/10左右,差距太大,急待改造。旧机床的数控化改造,顾名思义就是在普通机床上增加微机控制装置,使其具有一定的自动化能力,以实现预定的加工工艺目标。随着数控机床越来越多的普及应用,数控机床的技术经济效益为大家所理解。在国内工厂的技术改造中,机床的微机数控化改造已成为重要方面。许多工厂一面购置数控机床一面利用数控、数显、PC技术改造普通机床,并取得了良好的经济效益。 我国经济资源有限,国家大,机床需要量大,因此不可能拿出相当大的资金去购买新型的数控机床,而我国的旧机床很多,用经济型数控系统改造普通机床,在投资少的情况下,使其既能满足加工的需要,又能提高机床的自动化程度,比较符合我国的国情。1984年,我国开始生产经济型数控系统,并用于改造旧机床。到目前为止,已有很多厂家生产经济型数控系统。可以预料,今后,机床的经济型数控化改造将迅速发展和普及。所以说,本毕业设计实例具有典型性和实用性。 二、总体方案的设计 2.1设计任务 本设计任务是对CA6140普通车床进行数控改造。利用微机对纵、横向进给系统进行开环控制,纵向(Z向)脉冲当量为0.01mm/脉冲,横向(X向)脉冲当量为0.005mm/脉冲,驱动元件采用步进电机,传动系统采用滚珠丝杠副,刀架采用自动转位刀架。

第14章 综合应用实例 525║ 根据上述的功能要求,设计的电机保护器的硬件结构如图14-19所示。 CPU 是整个保护器的核心,是目前测控类仪器 所必须的,它不仅完成各种信号采集的控制、运算、 处理,而且还担负着系统协调其他部件的运行,包 括显示、存储、通信等功能、 模拟信号主要采集电机工作时的电压量、电 流量、相序参数以及漏电信号等,显然,这些量要被数字化的CPU 接收,必须通过符合转换要求 的A/D 转换器。温度信号主要用来测量电机的各部分发热情况,包括电机轴承温度、机身温度等。 开关信号主要是接收外部来的各类开关信号,包括是否允许开机信号、各类继电器的辅助触点返回信号等,为保证信号的可靠性要求,这些开关信号都通过光耦后再送入CPU 。 控制输出是CPU 根据参数的测量、状态判断后向用户提供只报警不停机、停机信号等各类保护信号。 显示/键盘是人机接口,其主要功能是用于实时显示电机工作参数,各类现场参数的调整等,同时在参数异常而保护后显示详细的报警信息,并可通过键盘可以查询历史故障信息等。 存储器不仅存储系统的参量,如额定电压、额定电流、过欠压的值等,而且对发生的故障进行历史记录,供现场分析使用。 时钟的主要作用不仅记录故障发生的时间,而且可以记录电机的运行时间曲线,为设备的定期维护提供科学的参考。 留有通信接口是目前智能仪器发展的方向之一,使电机保护器的组网成为可能。 14.3.2 电机保护器的硬件电路设计 下面简单介绍一下主要部分的硬件电路构成。 1.CPU 的选择 微处理器是电机保护器的核心,它的性能直接决定了系统的性能。在系统中,我们选用了宏晶科技推出的新一代超强抗干扰/高速/低功耗的单片机STC89C58RD + 。选择STC89C 系列单片机的原因主要有两个:一是性价比高成本低;二是抗干扰能力强。 STC89C58RD + 的PLCC 管脚如图14-20所示。 从管脚图上可看出除了增加了4个P4端口外,其余的与AT89S52的PLCC 管脚完全兼容,不仅如此,它在指令代码完全兼容传统的8051单片机。当然它还有传统8051所没有的功能特点:如超低功耗、可在系统编程、工作频率范围宽、片上1280字节RAM 、禁止ALE 输出等。 2.模拟信号的取样 模拟信号的取样主要包括电压信号的采样、电流信号的采样以及相序信号的采样等,各采样的原理图分别如图14-21、14-22、14-23所示。 图14-19 电机保护器的硬件结构图

第11章 设计实例2:MP3播放器硬件电路设计 MP3播放器作为时尚的数码产品已经融入了年轻人的日常生活中,一款常见的MP3播放器往往具有音乐播放、视频播放、液晶显示等功能,因此MP3对与普通人来说是高科技的产品,其实MP3播放器的硬件结构并没有想想中的那么神秘,本章就以一个简单的MP3播放器的硬件电路设计为例,让读者熟悉复杂电路的电路原理图和PCB 设计。 ——附带光盘“视频\11.avi”文件。 Mp3原理图文件的设计 MP3 PCB 电路的设计 PCB 文件格式的转化 MP3播放器硬件电路设计 本章要点 本章案例

11.1 实例简介 本实例所介绍的MP3播放器以高性价比的A VR单片机Mega16L为核心,控制音频解码芯片STA013,再通过模数转换芯片PCM1770 A/D转换后从音频输出端口输出模拟的音频信号。播放器的播放文件来自SD卡,从计算机的USB端口取电,并通过RS232串口与计算机通信,另外播放器还提供了LCD液晶显示,音量调节按钮等人机交互功能。该款MP3播放器的硬件电路并不复杂,采用的芯片均是市面上常见的音频信号处理芯片,而且还加入了Mega16L单片机的JTAG调试接口和ISP程序下载端口,可以方便读者自己学习MP3的制作。 图11- 1 MP3播放器原理图 11.2 新建工程 执行【File】|【New】|【Project】|【PCB Project】命令,新建一个空白的工程文件,并将其保存在MP3文件夹下,重新命名为“MP3.PrjPCB”。 执行【File】|【New】|【Schematic】命令,新建一个空白的原理图设计文件,命名为“MP3.SchDoc”。 至此MP3播放器硬件电路设计工程就建立完毕了,下面将详细介绍电路原理图和PCB的设计制作。 11.3 载入元件库 为了方便设计,本书已将工程中所需用到的元器件封装整理出来放置在随书所带的光 盘中,请读者将“MP3.SCHLIB”和“MP3.PcbLib”两个库文件复制到当前的工程项目文件目录中,并在【Libraries】弹出式面板中载入“MP3.SCHLIB”,如图11-2所示

51系列 1 51系列单片机设计实例_11075198 2 51系列单片机系统设计与应用技巧_11218184 3 8051单片机嵌入式系统应用_10861077 4 C8051F单片机应用解析_11169230 5 PC机及单片机数据通信技术 6 PC机及单片机数据通信技术 7 基于单片机8051的嵌入式开发指南_11083153 8 增强型80C51单片机速成与实战_11150225 Arm系列 1 ARM SoC体系结构_11106354 2 ARM体系结构与编程_11082884 3 ARM应用系统开发详解基于S3C4510B的系统设_1119083 4 Avr系列 1 AVR单片机C语言开发入门指导_11105929 2 AVR单片机应用技术_11034279 3 AVR单片机应用设计_11106368 4 AVR高速嵌入式单片机原理与应用_10460265 5 AVR高速嵌入式单片原理与应用(修订版)_11106357 6 AVR系列单片机C语言编程与应用实例_11156919 7 基于AVR单片机的SoC:FPSLIC设计入门_11230682 8 嵌入式C编程与Atmel AVR_11123899 C系列 1 21天学通C++(第三版)_10275169 2 C_C++嵌入式系统编程_10331309 3 C_C++完美演绎_10441793 4 C_C++语言程序设计_10331834 5 C_C++语言硬件程序设计——基于TMS320C500_11161801 6 C++程序设计教程_10205348 7 C++大学教程_10440280 8 C++高级参考手册_10068127 9 C++应用与提高_10110232 10 C语言程序设计题典_10332361

硬件电路设计、故障定位与工程案例分析 深圳,上海,北京开课;课程时长:2天;详细时间地点请登陆森涛培训网查看 适合对象: 硬件工程师、电路工程师、PCB工程师、测试工程师、系统工程师、研发部门经理等 讲师介绍:Randy 王 Randy Wang,王老师,高级电路设计专家,硬件经理,先后在华为等公司的核心硬件研发部门任职,在电路设计领域有十多年的工作经验。对元器件选择及常见故障分析、电源、时钟、电路板噪声抑制、抗干扰设计、电路可靠性设计、电路测试、高性能PCB的信号及电源完整性的设计,有极丰富的经验。其成功设计的电路板层数包括40层、28层、26层、22层、16层、10 层、8层、4层、2层等。其成功设计的最高密度的电路板,网络数达两万,管脚数超过八万。 自2010年开设电路设计培训课程以来,Randy接触过数百家不同类型的企业、研究所,帮助这些单位解决过大量工程设计中的问题。 以上独特的经历,使Randy的课程非常贴近工程实践,完全做到了课程中的每个案例都来自于工作中的问题,每个技术要点都正中电路设计和故障调试的靶心。 因此Randy的课程以实战性、实用性、能真正解决工程实际问题、能真正帮助工程师提升设计水平而广受好评。 至今,Randy已举办过电路设计公开课及内训课程八十多场,培训学员三千多人。 课程大纲 第一章简化电路设计的方法 1. 电路设计中一些关键误区的澄清 2. 方法---如何判断电路设计中:哪些部分是必须重视、并严格控制的;哪些部分的要求可以放松一些;哪些部分可以不关注。 3. 信号分析法---简单实用的电路分析方法介绍 4. 信号分析法的应用与实例 4个实例:针对常见的几个设计困境,分析如何用信号分析法快速解决。 第二章常规元器件应用中的技巧、选型方法、案例分析 1. 如何活用电阻,解决电路设计中的复杂问题 2. 电容的两个重要而又经常被忽略的作用,及其对设计的重要指导 3. 如何针对不同的电路要求,有针对性地选择合适的电容 4. 电容的寿命---计算实例分析 5. 电容选择中的实用计算方法---计算公式介绍与实例分析 6. 陶瓷电容、薄膜电容、铝电解电容、钽电容---选型方法、应用陷阱、及针对工程应用中的问题的解决方案 7. 电感与磁珠---什么时候用电感、什么时候用磁珠,电感和磁珠的选型方法与案例分析 8. 二极管---选型方法、注意要点、误区与案例分析 9. MOSFET的应用---如何针对MOSFET的datasheet来选型

测控系统硬件电路设计 一、摘要: 为完成测控系统中力矩、角度、电压和电流等I/O 信号的采集、显示和分析,先选择合适型号的主控计算机,外围板I/O 板卡,多路开关,传感器及变送器设计出了计算机控制系统的硬件电路,最后通过对采集的信号进行分析验证硬件电路图的合理性。 二、信号采集的原理框图 : 三、测控系统的技术要求 某测控系统的I/O 信号及技术指标如下表所示 序号 信号名称 数量 信号范围 分辨率 信号类型 1 力 矩 4 -50---50N.m 0.3% AI(100Ks/s) 2. 角 度 2 -30---30° 1‘ PI(300度/s) 3 电 压 2 -10---+10V 12位 AO (隔离) 4 电 流 4 0---1A 0.5% AI(100Ks/s) 设计计算机控制系统,以完成对上表所示的物理量采集、显示和分析 四、硬件选型 1、主控计算机: 它是整个计算机控制系统的核心。主机由CPU ○1、存储器等构成。它通过由过程输入通道发送来的工业对象的生产工况参数,按照人们预先安排的程序,自动地进行信息处理、分析和计算,并作出相应的控制决策或调节,以信息的形式通过输出通道,及时发出控制命令,实现良好的人机联系。目前采用的主机有PC 机及工业PC 机(IPC )等。 根据此次控制的要求控制的要求我们选择的主控计算机的类型为:945芯片全长卡PentiumD 双核工控机FSB-945GC 主要配置: CPU :支持LGA775封装Intel Celeron D 、Pentium 4、Pentium D 、Core 测控系统的I/O 信号 传 感 器 及 变 送 器 信 号 调 理 电 路 多 路 选 择 开 关 I/ O 板 卡 主 控 计 算 机 测 量 信 号 显 示