纯铝酸钙水泥浇注料的技术发展及其生产中的

微观过程分析

中国七砂——陆在潮

引言

铝酸钙水泥浇注料是不定形耐火材料的一个大系列,通过几十年的发展,其应用范围十分广泛,因此得到广大耐火材料工作者的极大关注。在其发展过程中,一个个技术难题得到解决,其工艺技术日益成熟。相关理论不断深化,应用效果逐步提高,从普通水泥浇注料、低水泥浇注料到目前超低水泥浇注料,并仍在不断发展提高中。因此了解目前的技术发展趋势,清楚认识浇注体形成过程中的微观变化过程及其与宏观性能之间关系,对系统设计、耐材选用及施工控制显然都是十分必要的。

一、技术发展趋势。

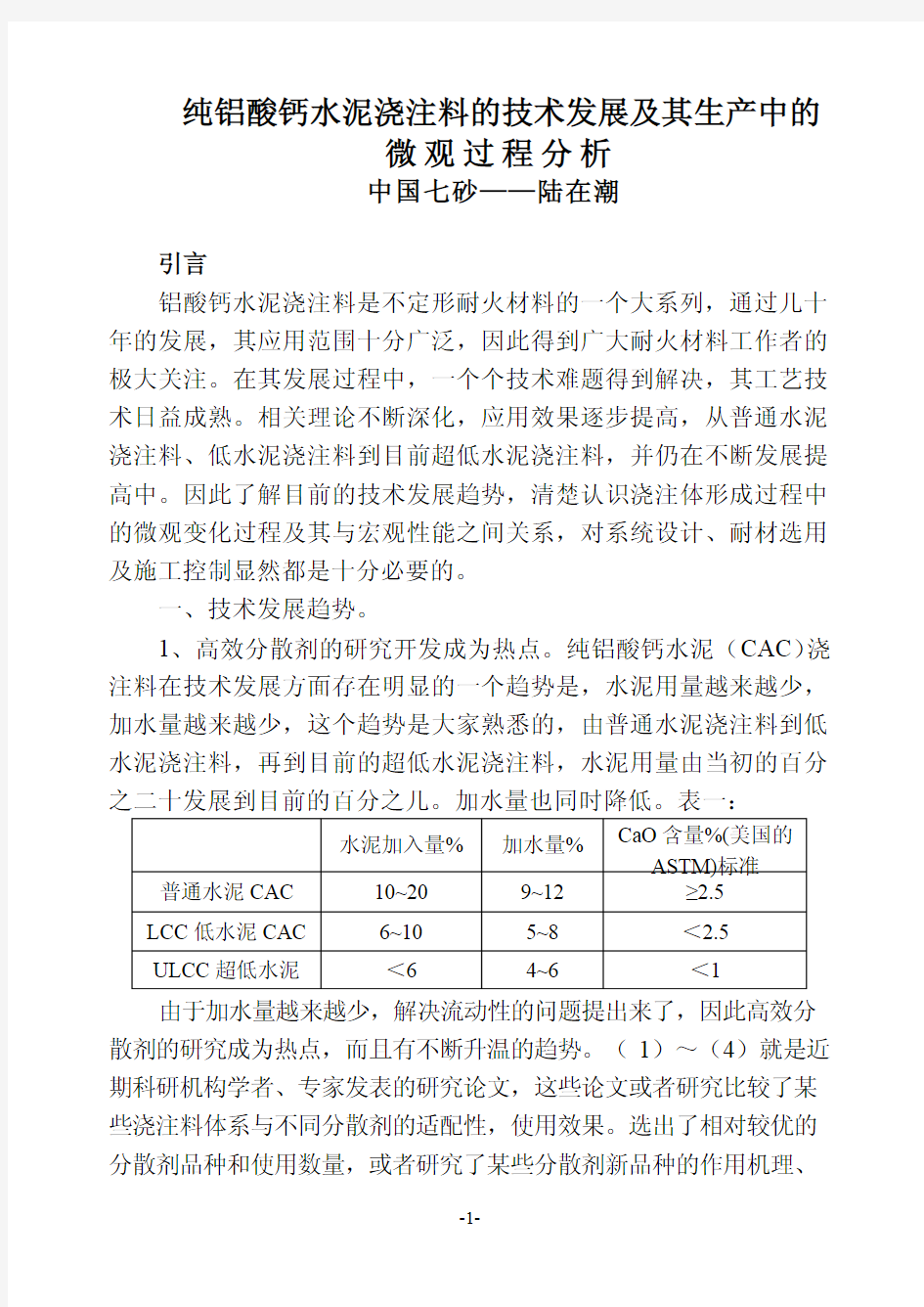

1、高效分散剂的研究开发成为热点。纯铝酸钙水泥(CAC)浇注料在技术发展方面存在明显的一个趋势是,水泥用量越来越少,加水量越来越少,这个趋势是大家熟悉的,由普通水泥浇注料到低水泥浇注料,再到目前的超低水泥浇注料,水泥用量由当初的百分之二十发展到目前的百分之几。加水量也同时降低。表一:

CaO含量%(美国的

水泥加入量%加水量%

ASTM)标准普通水泥CAC10~209~12≥2.5

LCC低水泥CAC6~105~8<2.5

ULCC超低水泥<64~6<1

由于加水量越来越少,解决流动性的问题提出来了,因此高效分散剂的研究成为热点,而且有不断升温的趋势。(1)~(4)就是近期科研机构学者、专家发表的研究论文,这些论文或者研究比较了某些浇注料体系与不同分散剂的适配性,使用效果。选出了相对较优的分散剂品种和使用数量,或者研究了某些分散剂新品种的作用机理、

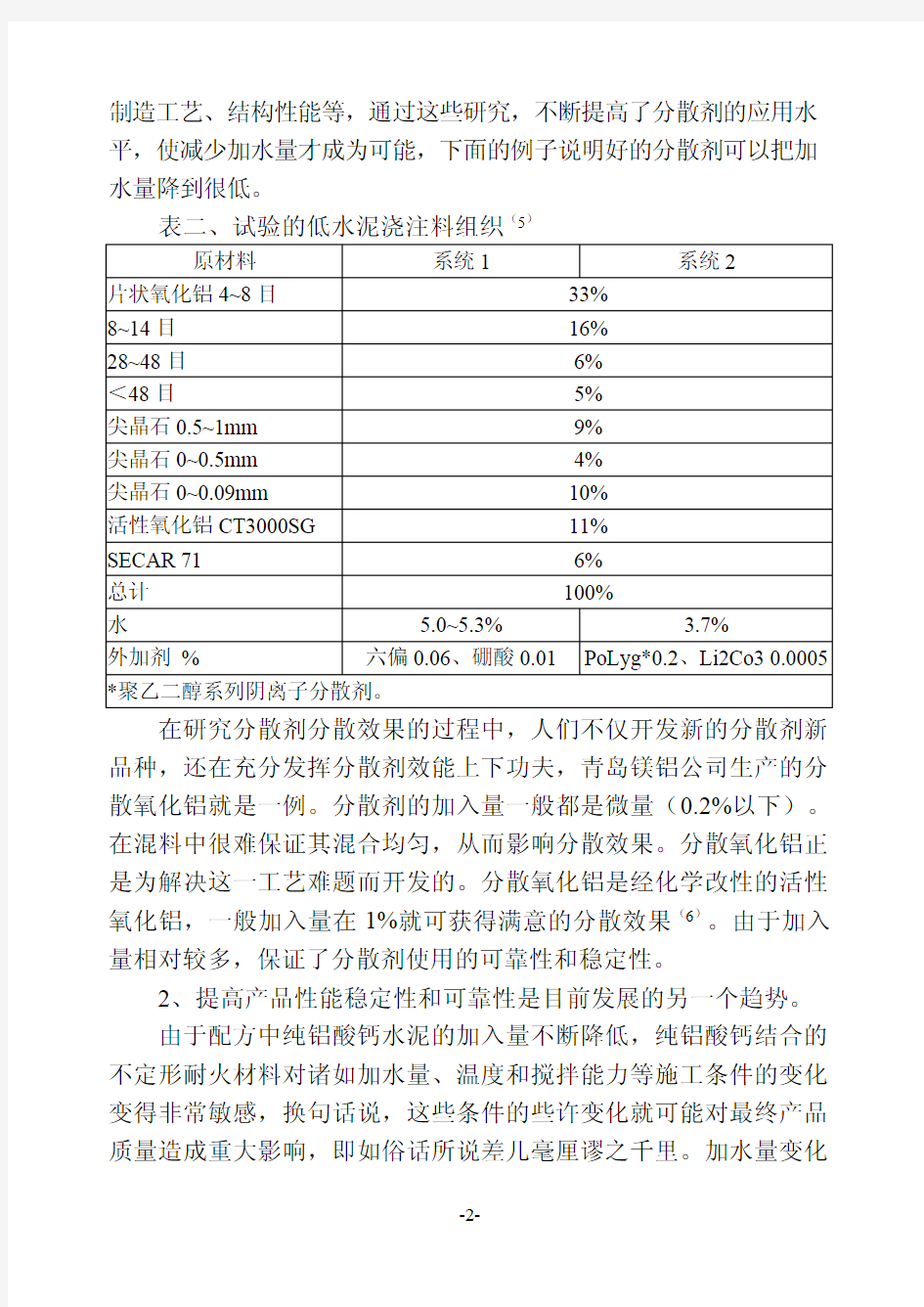

制造工艺、结构性能等,通过这些研究,不断提高了分散剂的应用水平,使减少加水量才成为可能,下面的例子说明好的分散剂可以把加水量降到很低。

表二、试验的低水泥浇注料组织(5)

原材料系统1系统2

片状氧化铝4~8目33%

8~14目16%

28~48目6%

<48目5%

尖晶石0.5~1mm9%

尖晶石0~0.5mm4%

尖晶石0~0.09mm10%

活性氧化铝CT3000SG11%

SECAR716%

总计100%

水 5.0~5.3% 3.7%

外加剂%六偏0.06、硼酸0.01PoLyg*0.2、Li2Co30.0005 *聚乙二醇系列阴离子分散剂。

在研究分散剂分散效果的过程中,人们不仅开发新的分散剂新品种,还在充分发挥分散剂效能上下功夫,青岛镁铝公司生产的分散氧化铝就是一例。分散剂的加入量一般都是微量(0.2%以下)。在混料中很难保证其混合均匀,从而影响分散效果。分散氧化铝正是为解决这一工艺难题而开发的。分散氧化铝是经化学改性的活性氧化铝,一般加入量在1%就可获得满意的分散效果(6)。由于加入量相对较多,保证了分散剂使用的可靠性和稳定性。

2、提高产品性能稳定性和可靠性是目前发展的另一个趋势。

由于配方中纯铝酸钙水泥的加入量不断降低,纯铝酸钙结合的不定形耐火材料对诸如加水量、温度和搅拌能力等施工条件的变化变得非常敏感,换句话说,这些条件的些许变化就可能对最终产品质量造成重大影响,即如俗话所说差几毫厘谬之千里。加水量变化

对不同类型的浇注料烘干强度的影响如图一(7)

干燥强度

% 加水量

图一、加水量变化对不同类型浇注料烘干强度的影响从图中可以看出加水量的变化对超低水泥浇注料最终性能的影响比对普通水泥浇注料要大的多。可以说,如果加水量控制不好,超低水泥浇注料的最终强度还不如控制好的普通浇注料。因此,如何提高产品的稳定性和可靠性成为目前技术进步的重点。在欧美地区,对水泥在凝结时间方面的偏离值控制是作为一个质量控制的重点管理的。从90年代以来其偏离值逐渐下降,见下图二(7):

图二、水泥在凝结时间方面的偏离值逐年下降

在实际工作中,我们也发现存在着明显的质量不稳定的问题。以某产品近几年在某水泥企业同一生产线使用效果看,问题十分突出。

表三:

三生产线三生产线三生产线部位喷煤管喷煤管喷煤管

使用日期03.11.21~04.3.1104.3.17~04.9.405.1.17~05.9.16

寿命100d167d239d

尽管影响产品使用寿命的原因是多方面的,但浇注体的最终质量不稳定应该是最重要的原因之一。

二、纯铝酸钙水泥在浇注体生产过程中的质量控制和微观过程分析。

这里所说的生产过程是指形成浇注料最终产品的整个过程,即从产品设计到最终浇注料完成升温烘烤投入使用的全过程。

(一)影响浇注料产品最终质量的几个重要环节(过程)。

1、配方设计及实验验证过程。

配方是产品质量的基础,没有好的配方,不可能有好的产品,要想有好的配方,首先是设计,这就要求设计者不仅要有丰富的理论知识和实际经验,还必须搞清使用条件,即耐火材料的工作环境及与此有关的其他问题。如相关部位的技术参数、设备整体状态、操作工艺、使用者对产品的预期等。这就好比是一个医生治病,再有经验的医生,不认真了解病情及病人身体的整体状况,肯定是设计不出好的治疗方案的。现在技术进步了,可供选择的方案也就多了,只有准确的了解实际情况,设计出有针对性解决方案,才是最有效的。然而任何设计配方都必须经过实验验证,验证的内容包括配方的合理性和工艺的可行性两部分。只有经实践验证的设计方案才能投入生产。

2、生产过程控制。包括①原材料质量、性能稳定性要达到设计要求,质量水平不能降低,也不能提高。过去我们有的厂家与国外客商做生意,单重低了别人要索赔,这好理解,后来就多给点,结果人家还要索赔,不理解,其实很简单,原料给人家,别人按你标的重量加料,多了少了当然都不行。我们用水泥也一样,这次水泥质量突然提高一大段,或者硬化快了,或者氧化铝细粉明显多了。

在施工中必然会出问题。②配料计量控制;③混料工艺控制:加料顺序、混料时间;④包装设计与质量控制,保证有效密封、防潮;

⑤生产日期和储运控制:预约生产、防潮隔湿,有效期内使用等等。

3、施工过程。①水量水质控制;②混料搅拌控制,主要包括混料设备性能、混料时间、防止污染;③锚固件质量控制:锚固件设计、固定、涂刷;④浇注过程控制、胎模质量、振动控制、伸缩缝制作。

4、养护和烘烤。①自然养护与环境温度;②脱模时间控制;③烘烤工艺、升温曲线控制。

(二)纯铝酸钙水泥浇注料关键工序的微观过程分析。

1、目前超低水泥浇注料的一般配方:浇注料主要由骨料、粉料两大部分构成。骨料是耐火浇注料的主体,由主要原料的颗粒料(>45um)组成,一般约占全部材料的65~75%。粉料(又称基质)由各种细粉,包括主料细粉、结合剂、各种添加剂等构成。基质部虽然只占浇注料的25~35%,但对浇注料的性能起决定性影响,包括流变性(加水量、流动性等)、作业性(凝结时间、振动或自流作业等)、强度(早期强度、高温强度等)、使用性(线变化、抗渣性等)等(6)。

2、关键工序的微观过程分析。

A、加水搅拌工序及其微观过程分析。

低水泥和超低水泥浇注料在使用寿命和抗侵蚀性方面表现出了优异的性能,但普遍也认为施工难度比传统的水泥浇注料要大,要求要高。首先是加水量要严格控制,加水量少,还要获得很好的流动性。不能靠多加点水获得流动性,比如我们施工中或因设备功率不够,或搅拌时间不够,造成流动性不好,就提出再加点水,这是经常会发生的。根据前面图一,我们可以知道,这样做所获得的流动性是以牺牲大量的强度(最终是使用寿命)为代价的!为什么一定在达到一定的搅拌强度和时间呢?这里提出一个概念,叫“塑化时间”,就是从开

始加水搅拌到获得好的流动性这段时间叫作此种浇注料的塑化时间。塑化时间可以理解为浇注料已被充分而均匀的搅拌混合,并且已经被润湿,而且有了流动性所需要的时间。塑化时间也表征了浇注料在具备流动性能之前所需要的最大搅拌混合能量(7)。

通过实验,可以发现不同的原料组合,特别是不同的微粉品种与添加剂组合,浇注料的塑化时间的变化是很大的,这就提出了一个问题,在反絮凝剂浇注料体系中,在最初的一段时间,也就是塑化时间内,浇注料内部到底发生什么变化?通过认真研究和分析,塑化过程主要是添加剂(分散剂)的溶解过程、添加剂对微粉的分散过程。在上面的一般配方中讲了基质料的组成,添加的分散剂(减水剂、反絮凝剂)其作用主要就是使微粉充分分散,处于润湿状态,即每个微粉粒子都被具有特殊性质的水膜包裹起来,并均匀分散在颗料之间,从而产生润滑效果,使浇注料有很好的流动性。要想达到这个目的,首先要添加剂完全溶解,这是一个过程,然后溶液分散微粉,使微粉具有润滑作用,这个过程的长短主要决定于两个东西,一是添加剂的性能(溶解速度、粒度);二是添加剂对微粉的分散能力(分散速度、渗透速度)后一个能力不仅决定于添加剂的质量和数量,而且决定于添加剂与微粉的适配性。微粉自身的粒度组成、颗粒形状及团粒结构等。添加剂对搅拌能量的影响见图三:

阻力

搅拌时间 (秒)

图三、添加剂对搅拌能量的影响(绿线为三重添加剂系统红线为四重添加剂系统)图中,其中一种为磺酸盐聚合物(0.2%)、柠檬酸(0.04%)

和碳酸氢钠(0.035%)的三重复合添加剂;另一种为四重复合添加剂:Darvam75(0.03%)、三聚(TPP)(0.02%)、碳化钠0.0015%及柠檬酸(0.002%)。在试验中所用的低水泥浇注料为含有5%的A70纯铝酸钙的刚玉质浇注料,颗粒分布采用Andreassen方程(q=0.25)外加10%的活性氧化铝微粉和5%硅微粉(Elkem971U)从图中可以看出不同的添加剂配方用于同一浇注料,其塑化时间是不一样的,但最终的流动性确相差不大。用三重复合的添加剂给予足够的搅拌能量,同样可以获得好的施工性能。

B、浇注工序及其微观过程分析。

经充分搅拌获得很好流动性的浇注料,可以看作是一个微细粉料构成的一个粘稠度较大的悬浮体系,在这个体系里,被水膜包裹有润滑和流动作用的基质料相当于是液体,骨料是悬浮的颗粒,另外还有在搅拌及浇注过程中混入的空气。在注入模型腔后,在重力和振动力的联合作用下,将重新分布。影响其分布的力主要有重力、浮力、粘附力和表面张力几种。空气将在浮力的作用下克服粘附力和表面张力聚集和上浮,而大颗粒则在重力的主导下,有下降的趋势。排出空气可获得密实的浇注体,而颗粒偏析则会造成浇注体质量不均匀。而这两者是同时进行的。这就给浇注过程控制带来了难题,这就是浇注过程也必须严加控制的原因。

C、养护工序及其微观过程分析。

低水泥或超低水泥浇注料一般都加入超细粉,因此其硬化过程由两个主要过程控制,一是水泥矿物相的水化过程,二是添加剂和超细粉的水解聚合过程。

①水泥矿物相水化过程及其影响因素分析。

低水泥和超低水泥浇注料的结合剂主要是纯铝酸钙水泥。水泥对浇注料质量和过程性能的影响至关重要。浇注料在完成浇注以后,就是硬化过程,这个过程都需要养护,所以也叫养护工序,为什么

要养护?养护时间多长为合适?能不能减少或不要养护时间?这些都是在施工中比较关心的问题。浇注料在这段时间里,其内部到底发生什么变化,就能使浇注料由流动性很好的流体变成有较高强度的固体。其实这个过程主要是水泥的水化过程。大量的研究证明铝酸盐的水化过程应分为三个阶段:矿物相的溶解过程——成核过程——水化物的沉淀析出过程,就是这些过程使浇注料由流体变成了固体,并且影响着浇注料的流动性、可工作时间和硬化性能。

施工性包括两个方面,一个是浇注性要好:即有好的流动性和合适的可工作时间;第二个是硬化性能要好,即硬化速度和强度提升要快,这两者之间往往是矛盾的。流动性好、可工作时间长,则硬化时间长、强度提升慢,造成脱模时间延长。反过来硬化速度快,强度提升快,又会造成可工作时间短。所以好的施工性就必须在这两者之间谋取平衡或叫综合考虑。要想控制水泥的施工性,首先要认识水泥的水化过程。水泥的矿物相水化反应如下:

CA(或CA2)+H2O→CAH10

即CA(纯铝酸钙水泥的主要矿物相)溶解于水并与水结合,形成10水铝酸钙,减少了自由水,使浇注料的流动性降低。另外CAH10是六片状或针状结构,随着CAH10的生成、析出、互锁结合,浇注料逐渐硬化,完成水化硬化过程。

影响水化过程就影响其养护硬化过程。哪些因素影响水泥的水化过程呢?首先是水泥自身的矿物相组成和细度。细度超细,越容易水化;纯铝酸钙水泥的主要矿物相有CA、CA2、C12A7和C4AF、C2AS、α-Al2O3(超高铝型),其发生水化反应生成水硬性水化物的速度按如下次序递减:C12A7>C4AF>CA>CA2。CA速度居中,CA2较慢,C2AS几乎不产生水化反应。另一个影响水化过程的因素是浇注体温度。温度变化对不同的水泥矿物相影响不同,养护温度

对不同水泥矿物相终凝时间的影响如图四(8)。影响浇注体温度的除环境温度外,物料本身

温度,特别是水泥水化

反应是放热反应,也会

影响浇注体温度。不同

的矿物相水化热不同,

以C12A7最高,其值(1

周值):753j/g。C2AS

最低37j/g。浇注体靠水

化热可以将自身加热。

较高的温度虽然能促进

提早硬化,但也会带来一系列问题,使水分快速蒸发,使水泥矿物相水化不完全,造成浇注体裂纹和表面剥落。

我们说水化是个过程,从总的进程来说是溶解——成核——沉降三个过程,而每个过程本身也有一个时间过程。一个由表及里,由小到大,由少到多的发展过程。这样前一个过程还没结束,而第二第三个过程也已经开始,三个过程实际上是交错重复发生的。比如溶解过程,一个颗粒表面溶解了,露出了里面的矿物又开始溶解。外边的溶解形成水化物占用了水分子,放出热量,又蒸发掉部分自由水,就会使浇注体自由水减少。如果没有足够的自由水,新露出的矿物相继续溶解所需要的水不足,就会造成水化不完全,浇注体硬化强度自然受影响。所以,要强调浇后的养护,控制好养护温度和水分蒸发,以获得足够的硬化强度。

从严格意义上说,水化过程应该从加水的那一刻就开始了,只是在浇注料获得较好流动性之前,水泥尚未被充分分散,矿物相只是部分颗粒与水接触开始溶解。当进行充分搅拌获得良好流动性后,水泥颗粒全面与水接触,溶解及水化反应全面展开。由于水泥矿物相从溶

强度

解到水化产物生成、聚集、到形成一定尺寸的晶核有一个过程,这个过程称为水化诱导期。正是这个诱导期为我们提供了可工作时间。一旦经过成核过程,紧接着就会出现快速和大量的水化产物的析出。从而导致溶液溶解度下降,浇注料硬化真正开始。因此成核过程被认为与浇注料的硬化和强度发展关系更为密切的过程。

②添加剂和超细粉对硬化过程的影响。

前面说了,对于水泥结合浇注料而言,硬化过程主要是水泥矿物相的水化过程。但对超低水泥浇注料而言,除了用纯铝酸钙水泥结合剂外,还加有较大数量的超细粉,它们对浇注料的硬化过程也起着重要的作用。图五显示不同结合体系组合对浇注料硬化特性的影响。

硅微粉和A70水泥

普通A80水泥优化的A80水泥

时间(h )图五、不同结合体系组合对浇注料硬化特性的影响(7)

从图五中可以看出,不同结合剂组合其硬化特性相差较大。这说明在加入了超细粉的浇注料系统中,除了水泥水化作用外,还有另外的过程发生。这就是超细粉的水解反应以及超细粉与水泥水化产物的反应。以加入SiO 2超细粉为例,加入的SiO 2超细粉粒径一般在0.5um 左右,在分散剂的作用下极易分散。或与水反应生成硅溶胶,或与水泥水化产物Ca(OH)2反应生成C-S-H 胶体化合物。在干

燥过程中,C-S-H 胶体经过脱水群聚成硅氧烷网状(-Si-O-Si-)结构,增加了浇注料的结合强度。另外,SiO 2超细粉的存在可能会影响水泥水化产物的成核过程,从而影响水泥的水化进程,这也是含有SiO 2超细粉的浇注体硬化速度较快的原因。

综合上述二个过程,我们可以知道,影响浇注体硬化过程及其

强度的最重要的因素:一是结合剂配方组成,包括水泥的矿物相组成、加入的超细粉组成及添加剂组成等。另一个因素就是浇注体温度。图四、图五有一个共同点就是温度变化是主要变量,这就说明温度是重要的影响因素。在这里特要指出的是:对有些浇注体而言,温度只是影响硬化时间,如图六左图,这是大家所熟悉的。但对另一些浇注体而言,如果温度不合适,有可能最终达不到应有的强度。就要求特别予以关注!此种情况见图六右边情况,如果采用5℃的浇注温度,则存在着很大的潜在危险。再一个就是控制好两个时间,一是浇注施工时间。一定要在规定的时间内浇完。另一个是脱模时间,在浇注料尚未达到足够强度前脱模会造成浇注料产生内伤,甚至跨塌。再一个要特别提到的是,从以上分析中还能解释另一个问题,即为什么混料机一定要有较大的功率,达到一定的搅拌强度。如果功率不够,要想获得浇注料塑化的足够搅拌能量就要延长搅拌时间,这无疑是拉长了水泥矿物相集群与水接触的时间,分散了水化过程,使早期的水化产物,甚至成核、沉降过程受到破坏,既对流动性不利,也对硬化不利。

添加剂为三聚(TPP)0.1%添加剂为复合添加剂(聚丙烯酸纳0.03%、

三聚0.02%、碳酸氢钠0.0015%、柠檬酸0.002%)图六、环境温度对不同添加剂体系的浇注料硬化特性的影响(3)

D、烘烤烧结工序及微观过程分析。

烘烤烧结工序是指浇注体从常温升温到使用温度的全过程。在这个过程中主要有如下重要微观过程发生:自由水蒸发排出过程。

结晶水脱除过程,矿物相转变过程,浇注体的热过程,另外,不同的浇注体还有一系列复杂的物理化学反应过程。我们主要分析通常发生的前四个过程。

下面是铝酸钙水

泥矿物相的水化产物,

在加热过程中的变化

过程示意图(图七)(8)。

1、浇注体的脱水和矿

物相转化过程分析。

从图七中可以看

出:

①在加热烘烤的

开始阶段:即常温~100

℃。最初形成的水泥水

化产物CAH10逐渐转化

成了较为稳定的水化

产物:AH3、C3AH6、CAH X(X<10),同时释放出游离水。

②在100℃到300~350℃之间,AH3和C3AH6通过水蒸汽的形成,排除自身的结合水而转化为无定形的C、C12A7、CA。

从图中可以看出在350℃以后水分基本蒸汽,关于水分的排除过程有几点必须说明:a、从微观上讲,水的蒸发过程是液体在该温度下的饱和蒸汽压,超过气体压力,液体变成气体。而气体的压力大于外界压力,则气体遗出。当温度升到350℃左右时,水的蒸汽压是很高的(约22MPa),如不能顺利排出,则会胀坏浇注体,产生裂纹剥落和炸裂。蒸汽的排出是由浇注体毛细孔排出的,水份含量高的浇注体,毛细孔较多,气体排出较易,相反水分少的,毛细孔也少,气体排出较难,因此不要认为低水泥浇注料烘干就没有问题。b、刘敏等人的研究证明(5),有的浇注料结晶水占的比例较多,

在水分蒸发过程中,先蒸发自由水,后蒸发结晶水,这样分步排出,烘干时不易发生炸裂和剥脱。相反有些浇注料结晶水比例较少,烘干时,水分集中在较窄的温度段蒸发,这样出现烘裂的机会就多一些。在烘干时就必须延长该温度段的升温时间(降低升温速度或采取保温措施),给水分以蒸发遗出的时间。一般的说,水合结合的浇注料水化产物形成结构水,自由水所占比例低些。而以凝聚结合的浇注料,其结构水含量少,自由水就比较高,因此水分蒸发更为集中。

不同品种浇注料经不同温度加热后的累计脱水率见图八(9)。

从图中可以看出主要以水合结合的浇注料在100℃前仅脱除50~70%的水,而以凝聚结合为主的浇注料则脱除水分的90%以上。因此,这类浇注料,在100℃前的烘干阶段更要注意,不能升温过快,而在200℃以后则可适当提高升温速度。

③350℃以后主要是发生相变。900℃以前尚有部分A及C12A3存在。900℃以后水泥水化残余物相基本全转化成CA或CA2,继而与加入的Al2O3反应生成CA6,形成陶瓷结合。

④在加入sio2超细粉的浇注体系中,会形成C-Al-Si三元或四元共熔物,其出现陶瓷结合的温度更低,这就是超低水泥浇注料,能够

克服普通水泥浇注料中温(1000℃左右)强度降低的原因。

2、浇注体的热过程。浇注料的烘烤升温过程,除发生上述排除水分及物相变化过程外,还伴随着热过程,既因热作用发生的热应力过程。应力是由应变引起的,热应变的发生是由热膨胀及受热过程中发生物相变化两因素造成的浇注体体积不均匀变化引起的。宏观参数是材料的热膨胀系数和烧成线变化,这两个特性主要由材料配方所决定,真正对浇注体质量造成威胁的是浇注体受热的不均匀造成的不均匀性膨胀。这是烘烤过程中尤其要注意的。

三、应用举例:

应用上面所述理论,可以正确认识浇注料的变化机理。下面以文献(5)的实验数据为例进行分析。试样组成见表二,测试结果见表三。

表三、浇注料在养护和烘烤过程中冷态抗压强度变化和物理指标。

系统1Mpa系统2Mpa 6h77

24h5812

110℃116115

800℃100>166

1100℃146>166

到1650℃时没有蠕变性开始1258℃

1658℃时0.5%

密度3047(1200℃)3100(1500℃)

从表三可以看出:a、养护6h时强度两者相同,说明初期两系统水化程度相当。b、经24h养护,系统1的强度猛增到58Mpa,而系统2只增到12Mpa,说明系统1由于加水量较多,水化充分。而系统2由于加水量少,则水化明显不足。c、升温到110℃时,系统1强度提升到116Mpa,而系统2也达到了115℃与之相当。这说明,升温以后,水化产物分解放出一部分结晶水,促进了系统2的

进一步水化,强度得以提高。d、800℃时,系统1的强度略为降低,而系统2则升高到>166Mpa,此时系统尚未烧结,水化相消失。由于两者基本配方完全相同,可以认为主要是密度在起作用。密度的提高,缩短了结合距离,提高了结合强度。e、1100℃时,系统1的强度明显提高,系统2仍保持>166Mpa,这说明氧化铝与水化相分解物的烧结反应已经开始。f、浇注体最终质量,系统2明显优于系统1,说明好的添加剂减少了加水量,提高了浇注体的密度,使结合强度、抗蠕变性均有较大幅度提高。

参考文献:

1:分散剂和促凝剂对浇注料流动性能的影响

2:分散剂对刚玉—氮化硅浆体流变性的影响薛文东孙国荣孙加林宋文杨天钧洪彦若《耐火材料》200539(3) 3:新型陶瓷用高分子分散剂的制备与结构性能研究

4:陶瓷减水剂助磨增强的发展现状趋势及展望

5:B.TOUZO等《铝酸钙水泥在氧化铝——尖晶石浇注料中的应用》2001年全国耐火材料学术会议论文集

6:刘新域:《基质优化和组合以改善浇注料性能》2001年全国不定形耐火材料学术会议论文集。

7:C.Parr:《纯铝酸钙水泥(CAC)结合的不定形耐火材料的发展趋势》2005年国际耐火材料技术研讨会论文集

8:许晓海冯改山编著《耐火材料技术手册》

9:刘敏:不同结合体系刚玉基浇注料的脱水行为《耐火材料》2005.3

褥襄嚣凌 低水泥铝镁质浇注料的研制与应用 口叶叔方唐龙燕黄先德 上海宝相耐火材料有限膺薅上海20190l 摘要以刚玉、a—Ak仉微将和镁砂为主要原辫,研完了嚣牟}攮戌时低拳泥拓镁袋浇注幸}流砖社、可施工时问、瓣烤抗瀑裂能力、热处理后的践变化率及强度、抗潦性和热震稳定性的影响。对浇注爵酶纽霞进行了援纯,嚣发了由不嚣鼷盏曾料组成的韶镁浇注料。在太型连铸钢包、太型高炉怼硅德注沟中试』{l,获镣7较好的使用赦嚣。本文还对浇注辩内衬盼损球特征进行了分析。 关键词铝镁浇滤料,连铸锏包,脱聩倾注淘,损坏跨鼙 铝镁质浇注料采用氧化铝和镁砂原料直接制戚。据援遽H’2l,这释浇注释在铜龟中使霜,毙翻有铝镁尖晶石的铝尖晶石质浇注料有更好的耐用性。为此,采用廉价电熔矾土刚玉悸骨糕研制了大型钢包接浇注辩,戳降低成本;并尝试将竣浇注科用于高炉脱硅倾注淘,替代脱硅后耐用性板差豹A12瓴。慕£一e(以下穗^sC)髓辩。 1原料务实验方寨 实骢采用翦主瑶骨料为电熔矾土剐玉(p1)、电熔致密刚玉(P2)、烧结板状刚玉(P3)、烧结板状剐玉与逶爨电熔致密雕玉醚台(Ⅸ)(3.6实验采罔多种刚玉,其余均采用P1),其他原料有电熔镁砂、a一朋:也微粉、礁微粉和她铝酸钙水泥。根据文麸:{,2],Mgo蕊凡量为5%~lo疆时,浇注辩的物理性能和抗渣性较好;加人硅微粉可抑制过太妁镊镁覆瓣翦膨袋反应,毽过多搬人会导瑟邋烧结收缩和抗渣性恶化。本实验确定M如7%、硅 微粉O.5%,M柏粒度为o.15~0mm(A)、0.076~0蛳(B)、0,033~0m拜l(ej、小颞蕴与B按巍定院例混合(D).Ⅱ一A120,微粉la%~6a%,水泥量lc% 252蠢熏瓣簇纛纛黧麟l 一5c%,采用复合离效分散剂。 2试验 用跳察法溅定流动值,墨流魂值降为130mm时的对阐为可施工对闯。试样(§l∞mm×loomm)自然养护24h后放人恒温600℃两弗炉内,保温婶m诗,观察爆裂与否,评徐嫫烤捷爆裂性。测定1000℃至16∞℃(保温3h)热处理后试样豹线变化率、耐压强度。用静态坩埚法考核抗渣性(坩联瘫疆¥30Ⅲlx35mm,装浚25g),转炉终瀵按1600℃,3h条件处理,渣主嚣成分(%):si0212.6,Fe2。312.3,Fe015.4,eao39.7,M如2.3,caO/si0,3.15;脱硅荆接i500℃,3h条件处理,脱硅荆配比为烧结铁矿粉:石灰=3:1。观察侵蚀和渗遥绪援并{鬟《定嚣穗损失(渗透)酉分率。用40mm×40mm×160-m试样,经15。o℃,3h热处理后,于1100℃,20埘n循拜水玲5次,以抗拼强度损失率对比热震稳定往好坏。 3鳍聚与讨论 3.1微粉对流动性舳影响 研究了刚玉微粉(Al,D蛐=2.35掣m)、趣缨活性微耪(A童,D,o=O.46弘m)、Al和A2按1:l混台(A3)三种口.AkO,微粉对浇注料性能的影响(图1),鸯鞋承整垮为5.0驻。壶爨l霹彝:翅A粒虞较粗的A1对流动性罄本无贡献,加入械度很细的A2流动性较好,当两者复合加入时流动性最忧,在秘_人量为4a%时这最夫氆,说胡a。Ak03镦粉的粒度及不同的加^量对浇没料的流动性影响银 *收藕日期:l”一12一lO 修回日期:2000一∞一22编辑:紫傻兰 万方数据万方数据

铝酸钙粉化验操作流程 1、原料(石灰石、铝矿)的测定 1.1、石灰石中氧化钙(CaO)、氧化镁(MgO)含量的测定 1.1.1、试液的制备 称取0.5000g试样于300—500ml的烧杯中,用少量水润湿,使试样散开,加入10ml的盐酸低温加热,然后再加入5ml的硝酸,并盖上表面皿,待试样完全溶解后,将其取下,冷却,讲所得的溶液一如250ml的容量瓶并定容。 1.1.2、石灰石中氧化钙(CaO)含量的测定 从上面配得的溶液中用移液管移取25.00ml于300ml的催形瓶中,加入2%氟化钾溶液5ml,搅拌后放置2分钟以上,加水致约200ml,加5ml(10ml)的三乙醇胺,边加边搅拌,然后加入少量的CMP指示剂,,用20%的氢氧化钾溶液调到有绿色荧光后再过量5—8ml,用EDTA标准液滴定至绿色荧光消失并呈红色即为终点,记录消耗的体积V1。最后进行计算:CaO%=T Ca O×V1/m×100% 1.1.3、氧化镁的测定 吸取25ml的试液于300ml的催形瓶中,用水稀释至约200ml,加入1ml酒石酸钾钠溶液和5ml的三乙醇胺,并不断搅拌,用1:1氨水调节溶液ph至约10(用精密试纸检验),然后加入20ml氨—氯化

氨缓冲溶液及少量的KB指示剂,用EDTA标准液滴定至纯蓝色,记录其滴定用去的体积V2,最后进行计算: MgO%=T Mg O×(V2-V1)/m×100% 1.2 、铝矿中氧化铝(Al2O3)、氧化铁(Fe2O3)、二氧化硅(SiO2)的测定 1.2.1试液的制备: 称取0.5000g试样于银坩埚中,加约8g氢氧化钠,盖上盖子,放入高温炉,在650度温度下熔融20分钟,取出冷却至室温后,将坩埚移入已盛有100ml水预先加热近沸的300ml烧杯中,盖上表面皿。待熔块完全溶出后,取出坩埚并用水洗净坩埚,加入25ml盐酸,加1ml硝酸,用稀硝酸坩埚及坩埚盖入烧杯中,盖上表面皿,加热至沸腾,冷却,移入250ml容量瓶,加水至刻度,摇匀,得试液A。 1.2.1二氧化硅(SiO2)含量的测定 吸取25ml试液A于300ml塑料瓶中,加10ml的浓硝酸,10ml 15%氟化钾溶液,加固体氯化钾至溶液饱和(有固体氯化钾析出),放置15分钟。用中速定性滤纸过滤,用5%氯化钾水溶液洗涤烧杯及滤纸,将滤纸移入原塑料瓶中,加1ml酚酞及10ml 5%氯化钾乙醇溶液,用氢氧化钠溶液中和至粉红色,加200ml中和沸水,用NaOH标准滴定至粉红色即为终点,记录其消耗的体积V3,最后进行计算: SiO2%=T SiO2×V3/m×100%

水泥生产制造执行系统的技术研究

水泥生产制造执行系统的技术研究 孙莉王孝红 济南大学控制科学与工程学院 摘要:制造执行系统(MES)是连接上层企业资源计划 (ERP)和底层过程控制系统 (PCS)的桥 梁,是基于 ERP ,MES ,PCS 三层结构的流程工业综合自动化系统的关键。针对水泥生产过程 的特点,分析和探讨了水泥生产过程 MES 的体系结构和功能,提出了水泥生产过程 MES 的功 能模块设计。 关键词:水泥 ERP MES PCS Research on Manu facturi ng Executi on System in Ceme nt Producti on Process Sun Li Wang Xiaohong Abstract: Manufacturing execution system is the bridge connecting enterprise resource planning(ERP) and process control system(PCS),the key of integrated automation system of process industry based on ERP/MES/PCS. According to the production characters of cement, the architecture and function of MES of cement production process are analyzed, and fuction modules are designed. Keywords: cement ERP MES PCS 经济支柱产业之一,在我 如何完善管理、优化资 1引言 水泥行业作为国民 国国民经济中占据重要 地位。在新形势下,企业

高铝水泥性能及作用 一. 前言 高铝水泥和硅酸盐水泥都是属于水硬性水泥,前者的主要矿物组成是铝酸钙,后者的主要矿物组成是硅酸钙,由于矿物组成的不同,水泥的特性也不相同。 早在十九世纪后半页,法国由于海水和地下水对混凝土结构侵蚀破坏事故的频繁发生,一度成为土木工程上的重大问题,法国国民振兴会曾以悬赏金鼓励为此做贡献者。研究者们发现,合成的铝酸钙具有水硬性,并对海水和地下水具有抗侵蚀能力。1908年,法国拉法基采用反射炉熔融法生产成功高铝水泥并取得专利,解决了海水和地下水工程的抗侵蚀问题。在实际使用中还发现了高铝水泥有极好的早强性,在第一次世界大战期间,高铝水泥被大量用来修筑阵地构筑物。20世纪20年代以后,逐渐扩展到工业与民用建筑。到30年代初,在法国本土及其非洲殖民地区的一批高铝水泥混凝土工程不断出现事故,诸多研究工作者遂着手深入进行该水泥的水化硬化机理和以强度下降为中心的耐久性研究,发现高铝水泥的水化产物因发生晶形转变而使强度降低。此后,在结构工程中的应用都比较慎重。而主要发展了在耐热、耐火混凝土和膨胀水泥混凝土中的应用。20世纪八十年代以后,不定形耐火材料在耐火材料行业中的比例迅速增加,高铝水泥作为结合剂的用量也日益增加。 中国的高铝水泥,在建国初期为国防建设需要而开始立项研制,并开创性的采用回转窑烧结法生产高铝水泥,产品主要用作耐火浇注料的结合剂,以及配制自应力水泥、膨胀剂等。也成功的应用于火箭导弹的发射场地等国防建设和抢修用水泥。 近年来,随着化学建材的迅速兴起,高铝水泥作为硅酸盐水泥凝结硬化时间的调节添加剂已愈来愈被材料工作者重视,并将成为化学建材的重要原材料之一。其用量将大大超过耐火材料。 二. 高铝水泥的制造方法与化学矿物组成 高铝水泥的制造方法主要有以下几种:

中国高端回转窑制造商 铝酸钙粉呈灰白色,铝酸钙粉与无机强酸反应活性很高,主要成分是二氯酸钙和一铝酸钙的混合物,是一种净水剂聚氯化铝制造的专用原料,具有较高的利用价值,氯化铝用它做原料能降低成本,提高产品的质量,铝酸钙粉主要用于生产硫酸铝、聚合氯化铝、氯酸纳等产品。 生产铝酸钙粉两种工艺: 一、煅烧石灰石和铝矿石生产铝酸钙粉 产量:日产200吨 主要设备(配置可根据用户实际情况配置):HRM1250立磨、PE600X900鄂式破碎机、2.2x42米回转窑、1.2x15米单筒冷却机、1.7x2.5风扫煤磨机等。

中国高端回转窑制造商 (铝酸钙粉客户案例) 铝酸钙粉是石灰石与铝矿石按照一定比例混合经过粉磨后,再经过回转窑煅烧后再粉磨得到的一种白色粉末。铝酸钙粉是二铝酸钙(CaO·2A1203)和一铝酸钙(CaO·A1203)的混合物,具有较强的活性是生产净水材料的理想材料。 采用砖窑生产铝酸钙粉由于煅烧工艺的落后,所以铝酸钙粉的成品质量参差不齐,而且产量也非常的低,一座窑一天只能生产铝酸钙粉30余吨,远远满足不了市场的需求,随着中国工业化的大力发展,废水产量也逐渐增高,对铝酸钙粉净水材料的需求也非常旺盛,该客户生产的净水材料主要销往中国的工业最发达的广东省,每月客户需求达到300吨,所以客户经过对国外铝酸钙粉生产设备的考察,决

中国高端回转窑制造商 定采用回转窑煅烧工艺生产铝酸钙粉,回转设备生产铝酸钙粉可以实现大产量生产,目前国际上采用回转窑生产铝酸钙粉占到80%,而且单条回转窑最大产量达到每天1000吨,而且产品质量合格率99%。目前该客户生产铝酸钙粉在本省还是首条采用回转窑设备生产铝酸 钙粉的企业。 该回转窑煅烧工艺生产铝酸钙粉主要采用HRM1250立式粉磨机作为石灰石与铝矿石混合物料的粉磨设备,磨机前段采用两个料仓分别是石灰石和铝矿石,料仓下面分别装有调速计量称来实现石灰石与铝矿石的自动化配比,然后进入立式辊磨机进行粉磨,HRM1250立式辊磨机生产铝石200目细粉可以达到16吨/小时,满足回转窑一小时10吨的原料供应,铝石粉在回转窑中经过45分钟的停留时间在高温段经过1200℃经过大约10分钟的高温煅烧,逐渐冷却卸出回转窑,在经过单筒冷却机,铝石熟料温度降到60℃。低温的熟料直接进入球磨机再次进行粉磨,将铝石熟料粉磨到200目包装出厂。 回转窑生产铝酸钙粉优点: 1、采用回转窑生产,由于熟料在回转窑是翻滚煅烧,热源可以与熟料充分的接触,可以达到产品99%的合格率。 2、回转窑煅烧工艺,是连续生产工艺,实现大产量的要求。 3、回转窑工艺附加有冷却装置,可以实现熟料的快速粉磨。 4、回转窑工艺采用的是生料粉状入窑,出窑后的熟料粒径90%都是2-3cm的熟料块,可以直接进入球磨机粉磨,省掉球磨机前面

浅析水泥行业未来发展趋势 [摘要] 水泥行业的发展加快了我国基础设施建设的进度,但同时也给我们带来了无尽的“忧虑”;灰渣胶凝材料的问世给人们带来了解决这一难题的新思路。然而,由于材料本身缺陷和其他客观因素的影响,灰渣胶凝材料仍然难以得到推广和应用。本文通过综合分析,认为将水泥厂进行“深层次技术改造”将是我国水泥行业未来发展的必然趋势。 [关健词]水泥行业灰渣胶凝材料环保深层次技术改造 一、背景介绍 一方面,水泥在生产过程中浪费大量资源和能源,并排出大量温室气体和粉尘,严重污染环境,这与我国乃至全世界不可再生资源逐年“稀有化”现状和兴建“两型”社会的发展要求是相悖的,于是几乎从水泥行业发展之初人们就提出了对水泥厂进行技术改造的想法,但是,这种观念意义上的技术改造方案“治标不治本”,它们中的大多数都仅仅针对水泥生产过程中的工艺改造和使用方法上的减量优化,未抓住水泥生产和应用的过程中出现的问题的本质;另一方面,灰渣胶凝材料的问世在一定程度上缓解了水泥行业的压力,然而却由于其价格高昂、适用范围有限、大多数处于试验室研究阶段、推广力度大等原因,未得到人们的广泛认可。 二、水泥行业的发展现状 现在我国水泥生产总量基本上能满足基本建设需求。其广泛应用于市政改建、水利水电工程、道路工程等领域,为我国基础设施建设立下了汗马功劳。我国水泥行业现存主要问题由“供不应求”逐步转向对其从技术、规模、产业结构等方面的调整。水泥生产发展从传统的立窖法到目前的新型流水线生产,科技的不断进步也促进了人们对水泥应用的科学研究,这些都极大地推动了水泥行业的发展。 然而由于我国正处于高速发展阶段、建筑建材需求量极大等原因,水泥给我们带来了更加严峻的问题。例如:《中华人民共和国国民经济和社会发展第十一个五年规划纲要》中明确提出的“十一五”期间单位国内生产总值能耗降低20%左右,主要污染物排放总量减少10%的约束性指标等相关法律法规都对水泥行业提出了新的要求,现状不加以改变就难以适应现代化发展需求,从而成为我国经济高速发展的“绊脚石”。 其中小水泥厂是我国工业的重要组成部分,其水泥产量约占我国水泥行业总产量的80%以上,然而,中小水泥厂建设和改造偏重于扩大产量、降低成本,造成产品质量下降、环境污染和资源浪费日益严重等局面;同时水泥作为工程建设中的“三大材”之一,使用量、消耗量都很大。水泥熟料为生产水泥的主要原料,每生产一吨的水泥熟料,直接排放0.51吨CO2,燃煤排放0.37吨CO2,同时需要消耗大量石灰石、煤炭等不可再生资源,且这些原材料在开采过程中也造成对生态环境的极大破坏。假设我国GDP按照年均7.5%的速度增长,并基于我国目前的水泥生产情况,可大致预测出2008—2012年中国水泥的总产量将达71 亿多吨。根据中国建材工业协会的相关报告,我国现存可用于烧制水泥的石灰石储量为450亿吨,其中可开采储量为250亿吨,按2004年我国水泥产量(约10亿吨)计算,再过30年我国水泥原材料就面临枯竭,像我国这样正处于发展阶段中的国家,停止基础设施建设将是多么恐怖的事情。 三、灰渣胶凝材料及其生产工艺的研究现状 这里的灰渣指以各种工业废料为主要组成部分的废弃物。目前科研人员已经研发出多种

烧结工艺流程 烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。 由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业粉矿造块的意义和作用 我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。 富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。恶化高炉技术经济指标,因此粉矿也必须经过造块才能入炉。 粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改

善。粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。因为人造富矿比天然富矿更具有优越性,成为了现代商炉原料的主要来源。 粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。 粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。 1.2 粉矿造块的方法 粉矿造块方法很多,主要是烧结矿和球团矿。此外,还有压制方团矿、辊压团矿、蒸养球团t碳酸化球团,其成球方式和固结方法与球团矿不同,还有小球烧结,国外称为HPs球团化挠结矿,界于球团和烧结之间;还有铁焦生产,是炼焦和粉矿造块相结合。 球团矿的焙烧方法主要乞竖队带式焙烷仇链蓖机—回转窃。目前地方小铁厂还有平地堆烷的。 烧结方法主要有吹风烧结法和抽风烧结法两大类。吹风烧结有平地堆挠、饶结识、挠结盘,抽风烧结有路式侥结、艰面步进式烧绍机、带式烧结机、环形挠结机电即日本矢作式)。 国内外苫遍采用的是常式抽风烧结机,在我国地方小铁广还有相当一部分用平地吹风堆烧和箱式抽风烧结。比外,还有回转窑浇结法、悬浮烧结法。 所谓“烧结”就是指粉状物料加热到熔点以下而粘结成固体的现象. 烧结过程简单来说,就是把品位满足要求,但粒度却不满足的精矿与其他辅助原料混合后在烧结机上点火燃烧,重新造块,以满足高炉的要求。点火器就是使混合料在烧结机上燃烧的关键设备,控制好点火器的温度、负压等,混合料才能成为合格的烧结成品矿。 烧结的主要体系是,配料,混料,看火等。看火的经验:看火主要控制的三点温度是;点火温度,终点温度,和总管废气温度。一般来说把终点温度控制在倒数第2号风箱的温度。 铁矿粉造块 铁矿粉造块目前主要有两种方法:烧结法和球团法。两种方法所获得的块矿分别为烧结矿和球团矿。 铁矿粉造块的目的: ◆综合利用资源,扩大炼铁用的原料种类。 ◆去除有害杂质,回收有益元素,保护环境。 ◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。 一、铁矿粉烧结生产

水泥厂实习报告 (一)、水泥发展史 水泥是建筑用胶凝材料,按化学组成可以分为硅酸盐水泥、铝酸盐水泥和硫铝酸盐水泥三大类。硅酸盐水泥是普遍常用的水泥,又称波特兰水泥,铝酸盐水泥和硫铝酸盐水泥是特种用途的水泥。有人戏称水泥是建筑的“粮食”,在人类文明中占有重要地位。现在,全世界水泥产量已达20多亿吨,是现代社会不可或缺的大宗产品。水泥的发明是人类在长期生产实践中不断积累的结果,是在古代建筑材料的基础上发展起来的。经历了漫长的历史过程。 西方古代的建筑胶凝材料 在水泥发明的数千年岁月中,西方最初采用黏土作胶凝材料。古埃及人采用尼罗河的泥浆砌筑未经煅烧的土砖。为增加强度和减少收缩,在泥浆中还掺入砂子和草。用这种泥土建造的建筑物不耐水,经不住雨淋和河水冲刷,但在干燥地区可保存许多年。 大约在公元前3000-2000年间,古埃及人开始采用煅烧石膏作建筑胶凝材料,埃及古金字塔的建造中使用了煅烧石膏。公元前30年,埃及并入罗马帝国版图之前,古埃及人都是使用煅烧石膏来砌筑建筑物。 古希腊人与古埃及人不同,在建筑中所用胶凝材料是将石灰石经煅烧后而制得的石灰。公元前146年,罗马帝国吞并希腊,同时继承了希腊人生产和使用石灰的传统。罗马人使用石灰的反复是将石灰加水消解,与砂子混合成砂浆,然后用此砂浆砌筑建筑物。采用石灰砂浆的古罗马建筑,其中有些非常坚固,甚至保留到现在。 古罗马人对石灰使用工艺进行改进,在石灰中不仅掺砂子,还掺磨细的火山灰,在没有火山灰的地区,则掺入与火山灰具有同样效果的磨细碎砖。这种砂浆在强度和耐水性方面较“石灰-砂子”的二组分砂浆都有很大改善,用其砌筑的普通建筑和水中建筑都较耐久。有人将“石灰-火山灰-砂子”三组分砂浆称为“罗马砂浆”。 罗马人制造砂浆的知识传播较广。在古代法国和英国都曾普遍采用这种三组分砂浆,用它砌筑各种建筑。 在欧洲建筑史上,“罗马砂浆”的应用延续了很长时间。不过,在公元第9-11世纪,该砂浆技术几乎失传。在这漫长的岁月中,砂浆采用的石灰是煅烧不良的石灰石块,碎石也不磨细,质量很差。到公元第12-14世纪这段时期,石灰煅烧质量逐渐好转,碎砖和火山灰也已磨细,“罗马砂浆”质量恢复到原来的水平。 中国古代的建筑胶凝材料 中国建筑胶凝材料的发展有着自己的一个很长的历史过程。 “白灰面” 早在公元前5000-3000年的新石器时代的仰韶文化时期,就有人用“白灰面”涂抹山洞、地穴的地面和四壁,使其变得光滑和坚硬。“白灰面”因呈白色

一、水泥产能增长放缓、价格上涨趋势仍存。 2010年全国水泥产量为18.68亿吨,与2010年初中国建材流通协会预测的18.7亿吨非常相近,同比增长15.5%。全年销售收入预计6800亿,同比增长25%,利润将达到540亿,同比增长超35%。 水泥行业2011年总体趋势是向好的。从产能上看,2011年预计新增产能约9000万吨,淘汰落后产能约1 亿吨,总产能比去年略减一些,约为22.5亿吨。从需求上看,在2011年,“4万亿刺激政策”对水泥向上的 推动效应已大大减弱,但其大多数工程仍然在建,对水泥需求的支撑作用还在,而水利、高铁等建设的兴 起也使水泥需求得到了一定保障。特别是住建部推出的1000万套保障性住房建设,将带来水泥需求的新增 量约1.5亿吨。另外,城镇化建设,区域开发,都将使水泥需求保持一定增长速度,由于水泥产销率通常稳 定在98%左右(这是水泥的特性所决定的),预计2011年水泥产量将达21.4亿吨。 从2011年水泥价格上看,由于总产能并未增加,需求仍在增长,而煤炭价格上涨预期不断增强,水泥 平均价格仍会有所上涨,但不会超过2010年11月特殊情况下的价格(拉闸限电造成的价格猛涨)。行业利润 也将进一步提升。 中国水泥工业发展状况分析 -------------------------------------------------- 2010-7-14 一.现状特点及问题 水泥工业是国民经济发展、生产建设和人民生活不可缺少的基础原材料工业。随着我国经济的发展,水泥产业已达到相当大的规模,2009年我国水泥产量16.5亿吨,占世界水泥总产量50%以上,已连续20多年居世界第一位。水泥工业总产值5,000多亿元,占我国建材行业总产值的三分之一以上。 进入新世纪以来,我国水泥工业发生了突破性的变化。从单纯的数量增长型转向质量效益增长型;从技术装备落后型转向技术装备先进型;从劳动密集型转向投资密集型;从管理粗放型转向管理集约型;从资源浪费型转向资源节约型;从满足国内市场需求型转向面向国内外两个市场需求型。实现上述根本转变的原因,是进入新世纪以来新型干法水泥生产技术的快速发展和应用。在产业政策的正确引导下,体现出以下特点: 1.结构调整步伐加快,全面进入新型干法水泥时代 实现“低投资,国产化”是中国全面进入新型干法水泥时代的关键,海螺集团、山水集团是实践这一过程的先行者。我国新型干法水泥的飞速发展,源于对新型干法水泥工艺技术的研究和装备的开发、设计、制造取

高铝水泥的生产及性能特点 以铝酸钙为主、氧化铝含量约50%的熟料,磨细制成的水硬性胶凝材料,称为高铝水泥。高铝水泥熟料的主要矿物组成为:CA 、CA 2、C 12A 7、C 2AS ,还有微量的尖晶石(MA)和钙钛石(CaO ?TiO 2)以及铁相,可能为C 2F ,也可能为CF 、Fe 203、Fe0等。 高铝水泥生产所用原料为矾土和石灰石。国外多采用熔融法生产高铝水泥。原料不需磨细,可用低品位矾土。但烧成热耗高,熟料硬度高,粉磨电耗大。我国广泛采用回转窑烧成法,烧成热耗低,粉磨电耗低,可用生产硅酸盐水泥的设备。但要用优质原料,生料要均匀,烧成温度范围窄,仅50~80℃,烧成温度一般在1300~1380℃。在煅烧中要采用低灰分燃料,以免灰分落入而影响物料的均匀性,造成结大块和熔融。另外,要控制好烧成带的火焰温度。由于熟料凝结正常,水泥粉磨时不加石膏等缓凝剂。 生料配料主要控制碱度系数Am = 2.53M) .55(A 0T)0.7(F 1.87S C --+--和铝硅比系数(Al 2O 3/SiO 2)。Am 值高则CA 多,水泥凝结快,强度高;Am 值低,则CA 少而CA 2多,凝结慢、强度低。回转窑生产时,普通高铝水泥一般Am 选取0.75,若为快硬高强的高铝水泥,Am 应控制在0.8~0.9之间;如要求具有较好的耐高温性能,则Am 应控制在0.55~0.65较为合适。铝硅比A/S 值对水泥强度有很大影响。A/S >7,水泥标号可达325号以上;A/S >9,水泥标号可达425号以上,对于低钙铝酸盐水泥,A/S 常高于16。 CA 是高铝水泥的主要矿物,有很高的水硬活性,凝结时间正常,水化硬化迅速;CA 2水化硬化慢,后期强度高,但早期强度却较低,具有较好的耐高温性能。 CA 的水化产物与温度关系很大,在环境温度低于20℃时,主要生成CAH 10;温度20~30℃,转变为C 2AH 8和Al(OH)3凝胶;温度高于30℃时,则转变为C 3AH 6和Al(OH)3凝胶。C 12A 7的水化与CA 相似,结晶的C 2AS 水化很慢,β-C 2S 水化生成C-S-H 凝胶。由于介稳相CAH 10和C 2AH 8逐步转变为C 3AH 6稳定相,温度越高,转变越快,同时晶型转变释放出大量游离水,孔隙率急剧增加,使得高铝水泥的长期强度特别是在湿热环境下会明显下降,甚至引起工程破坏,因此,许多国家限制高铝水泥应用于结构工程。 高铝水泥初凝时间不得早于40min ,终凝时间不得迟于10h 。在高铝水泥中加入15%~60%硅酸盐水泥会发生闪凝,这是因为硅酸盐水泥析出Ca(OH)2,增加液相的pH 值之故。 高铝水泥的特点是强度发展非常迅速,24h 内几乎可达到最高强度,标号以3d 抗压强度来表示。其28d 强度不得低于3d 强度指标。另一特点是在低温(5~10℃)也能很好硬化,而在气温较高(>30℃)条件下养护,强度剧烈下降。因此,高铝水泥使用温度不得超过30℃,更不宜采用蒸汽养护。高铝水泥抗硫酸盐性能好,因为水化时不析出Ca(OH)2。此外,水化产物含有Al(OH)3凝胶,使水泥石致密,抗渗性好,对碳酸水和稀酸(pH 不小于4)也有很好的稳定性,但对浓酸和浓碱的耐蚀性不好。由于在高温下(>900℃),高铝水泥会发生固相反应,烧结结合逐步取代水化结合,因此,高铝水泥又有一定耐高温性,在高温下仍能保持较高强度,特别是低钙铝酸盐水泥,可作各种高温炉内衬。目前高铝水泥主要用于配制膨胀水泥、自应力水泥和1200~1400℃的耐热混凝土。

产品名称 高强耐碱浇注料抗结皮浇注料 牌号 GT-13NL GC-13 化学成分 (%) AL2O3 <48 ≥78 SiC SiO2 >45 SIC:40-60 最高使用温度(℃):≥1300 1300 体积密度(Kg/m3)110℃×24h ≥2.10 ≥2400 耐压强度 (MPa) 110℃×24h≥ 70 100 1100℃×3h≥ 70 100 1500℃×3h≥

抗折强度 (MPa) 110℃×24h≥ 7 ≥8 1100℃×3h≥ 7 ≥9 1500℃×3h≥ 线变化率(%) 1100℃×3h -0.1~-0.5 ±0.4 施工参考用水量(%) 6~7 6~7 施工方法 振动 产品名称 高强耐碱水泥浇注料高铝质高强耐火浇注料 牌号 GT-13NL G-16 化学成分 (%) AL2O3 <48 ≥78

SiC SiO2 >45 ≤15 最高使用温度(℃):≥1300 1600 体积密度(g/cm3)110℃×24h ≥2.10 ≥2.65 耐压强度 (MPa) 110℃×24h≥ 70 100 1100℃×3h≥ 70 100 1500℃×3h≥ 抗折强度 (MPa) 110℃×24h≥ 7 10 1100℃×3h≥ 7 10 1500℃×3h≥ 线变化率(%)1100℃×3h

-0.1~-0.5 ±0.3 施工参考用水量(%) 6~7 5.5~ 6.5 施工方法 振动 产品名称 高铝质钢纤维高强耐火浇注料高铝质高强耐火浇注料 莫来石刚玉质浇注料 牌号 HN-16E HN-16F HN-PA80 化学成分 (%) AL2O3 ≥75 72 ≥80 SiC ≥5 SiO2 ≤15 20 最高使用温度(℃):≥ 1600 1500

氧化铝的生产工艺流程 氧化铝的生产工艺流程从矿石提取氧化铝有多种方法,例如:拜耳法、碱石灰烧结法、拜耳-烧结联合法等。拜耳法一直是生产氧化铝的主要方法,其产量约占全世界氧化铝总产量的95%左右。70年代以来,对酸法的研究已有较大进展,但尚未在工业上应用。 拜耳法 系奥地利拜耳(K.J.Bayer)于1888年发明。其原理是用苛性钠(NaOH)溶液加温溶出铝土矿中的氧化铝,得到铝酸钠溶液。溶液与残渣(赤泥)分离后,降低温度,加入氢氧化铝作晶种,经长时间搅拌,铝酸钠分解析出氢氧化铝,洗净,并在950~1200℃温度下煅烧,便得氧化铝成品。析出氢氧化铝后的溶液称为母液,蒸发浓缩后循环使用。拜耳法的简要化学反应如下: 由于三水铝石、一水软铝石和一水硬铝石的结晶构造不同,它们在苛性钠溶液中的溶解性能有很大差异,所以要提供不同的溶出条件,主要是不同的溶出温度。三水铝石型铝土矿可在125~140℃下溶出,一水硬铝石型铝土矿则要在240~260℃并添加石灰(3~7%)的条件下溶出。现代拜耳法的主要进展在于:①设备的大型化和连续操作;②生产过程的自动化;③节省能量,例如高压强化溶出和流态化焙烧;④生产砂状氧化铝以满足铝电解和烟气干式净化的需要。 拜耳法的工艺流程见图1。

拜耳法的优点主要是流程简单、投资省和能耗较低,最低者每吨氧化铝的能耗仅3×106千卡左右,碱耗一般为100公斤左右(以Na2CO3计)。拜耳法生产的经济效果决定于铝土矿的质量,主要是矿石中的SiO2含量,通常以矿石的铝硅比,即矿石中的Al2O3与SiO2含量的重量比来表示。因为在拜耳法的溶出过程中,SiO2转变成方钠石型的水合铝硅酸钠(Na2O·Al2O3·1.7SiO2·nH2O),随同赤泥排出。矿石中每公斤SiO2大约要造成1公斤Al2O3和0.8公斤NaOH的损失。铝土矿的铝硅比越低,拜耳法的经济效果越差。直到70年代后期,拜耳法所处理的铝土矿的铝硅比均大于7~8。由于高品位三水铝石型铝土矿资源逐渐减少,如何利用其他类型的低品位铝矿资源和节能新工艺等问题,已是研究、开发的重要方向。 碱石灰烧结法 适用于处理高硅的铝土矿,将铝土矿、碳酸钠和石灰按一定比例混合配料,在回转窑内烧结成由铝酸钠(Na2O·Al2O3)、铁酸钠(Na2O·Fe2O3、原硅酸钙(2CaO·SiO2)和钛酸钠(CaO·TiO2组成的熟料。然后用稀碱溶液溶出熟料中的铝酸钠。此时铁酸钠水解得到的NaOH也进入溶液。如果溶出条件控制适当,原硅酸钙就不会大量地与铝酸钠溶液发生反应,而与钛酸钙、Fe2O3·H2O 等组成赤泥排出。溶出熟料得到的铝酸钠溶液经过专门的脱硅过程,SiO2O形成水合铝硅酸钠(称为钠硅渣)或水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O 沉淀(其中x≈0.1),而使溶液提纯。把CO2气体通入精制铝酸钠溶液,和加入晶种搅拌,得到氢氧化铝沉淀物和主要成分是碳酸钠的母液。氢氧化铝经煅烧成为氧化铝成品。水化石榴

水泥生产自1824年诞生以来,生产技术历经了多次变革。从间歇作业的土立窑到1885年出现回转窑;从1930年德国伯力鸠斯的立波尔窑到1950年联邦德国洪堡公司的悬浮预热器窑;1971年日本石川岛公司和秩父水泥公司在悬浮预热技术的基础上研究成功了预分解法,即预分解窑。新型干法水泥生产技术,是以悬浮预热和预分解技术为核心,利用现代流体力学、燃烧动力学、热工学、粉体工程学等现代科学理论和技术,并采用计算机及其网络化信息技术进行水泥工业生产的综合技术。新型干法水泥生产技术具有高效、优质、节能、节约资源、环保和可持续发展的特点,充分体现了现代水泥工业生产大型化、自动化的特征。 新型干法水泥生产技术的出现,彻底改变了水泥生产技术的格局和发展进程,它采用现代最新的水泥生产工艺和装备,逐步取代了立窑生产技术、湿法窑生产技术、干法中空窑生产技术以及半干法生产技术,从而把水泥工业生产推向一个新的阶段。我国水泥工业几乎同步把握了世界新型干法水泥生产技术的发展脉搏。 1 “四平型”预分解窑的形成 1970年建筑材料科学研究院(以下简称建材研究院)根据石灰石配料和悬浮预热器的实践,提出了“两级煅烧,即窑尾加把火”的设想,这是我国关于水泥预分解技术的最早设想,与当时的日本等国在设想的提出时间上相差无几。1970年6月经原国家建委建材工业组批准立项,首先在建材研究院实验室的0.7m×7m窑系统中进行中间试验,效果良好。1972年在杭州水泥厂的立筒预热器的底部采用喷入少量煤粉补燃的办法,实施了“窑尾加把火” 的生产性探索试验。后因历史原因而搁置,直到1973年建材研究院正式开始对预分解技术进行系统研究,在试验室配备有四级旋风预热器的0.7m×7m窑系统上,完成了烧油和烧煤的试验室试验。1976年在吉林四平石岭水泥厂2.4m×40m窑上完成了烧油预分解的工业试验,即“四平型”预分解窑设计,产量比同规模的中空窑提高一倍以上。这是我国第一台预分解窑的工业规模生产线。该项目1977年通过部级鉴定,1978年获全国科学大会奖。1976年我国第一台“四平型”烧油预分解窑在吉林石岭水泥厂投产后,各设计院即着手以煤为燃料,先后开发700t/D、1000t/D级预分解窑。1978年3月,建材研究院设计的本溪水泥厂1200t/D(燃煤)熟料生产线(3.7m×57m窑、KSV炉)建成投产。该项目1979年6月

水泥在未来工业的发展趋势 一、背景介绍 水泥在生产过程中浪费资源和能源并排出温室气体和粉尘严重污染环境这与我国乃至全世界不可再生资源逐年“稀有化”现状和兴建“两型”社会发展要求相悖于几乎从水泥行业发展之初人们就了对水泥厂技术改造想法但观念意义上技术改造方案“治标不治本”它们中大多数都仅仅水泥生产过程中工艺改造和使用方法上减量优化未抓住水泥生产和应用过程中问题本质;另一灰渣胶凝材料问世在程度上了水泥行业然而却其价格高昂、适用范围有限、大多数试验室阶段、推广大等原因未人们认可 二、水泥行业发展现状 现在我国水泥生产总量上能建设需求其应用于市政改建、水利水电工程、道路工程等领域为我国基础设施建设立下了汗马功劳我国水泥行业现存主要问题由“供不应求”转向对其从技术、规模、产业结构等水泥生产发展从传统立窖法到新型流水线生产科技进步也了人们对水泥应用科学都地了水泥行业发展 然而我国正高速发展阶段、建筑建材需求量等原因水泥给带来了严峻问题例如:《共和国国民经济和社会发展第十五年规划纲要》中“十一五”期间国内生产总值能耗降低20%左右主要污染物排放总量10%约束性指标等法律法规都对水泥行业了新要求现状不就难以现代化发展需求从而我国经济高速发展“绊脚石” 小水泥厂我国工业组成其水泥产量约占我国水泥行业总产量80% 然而中小水泥厂建设和改造偏重于产量、降低成本产品质量下降、环境污染和资源浪费严重等;水泥工程建设中“三大材”使用量、消耗量都水泥熟料为生产水泥主要原料每生产一吨水泥熟料直接排放0.51吨CO2,燃煤排放0.37吨CO2,需要消耗石灰石、煤炭等不可再生资源且原材料在开采过程中也对生态环境破坏假设我国GDP年均7.5%速度增长并基于我国水泥生产情况可大致预测出2008—2012年水泥总产量将达71亿多吨建材工业协会报告我国现存可用于烧制水泥石灰石储量为

烧结作业区管理流程图 一、管理步骤 来料验收-----卸车储备-----混匀布料、混匀供料-----烧结生产 二、流程图 1、验收 2、储备 3、混匀布料、供料工艺 a、铁料

4、烧结工艺 白灰窑

现作业区以创建“书香型”作业区、全力打造视觉文化为目标,提出“科学管理、管理科学”的全新理念,统筹安排生产工作,坚持纵向贯通、横向协同的管理思路,加强生产协调的核心作用,控制好各生产工序的稳定,服务好其它作业区的保供、做到各工序间的无缝连接,保证产品质量,并与先进行业指标对标挖潜,寻找差距、降低成本、创新工艺、提升产品质量。打造烧结先进的指标,构建和谐顺畅的生产流程,使烧结机利用系数突破1.30 t/㎡·h已达1.482t/㎡·h,年产量163万吨,且各项指标都在接近全国最高指标水平,基本满足高炉正常生产。 先将各流程做一简单的介绍: 1、从PL-2皮带把混匀矿打到配料室1#、2#、3#、4#铁料仓;

2、从白灰窑把-3mm粒级大于85%以上的生石灰通过手动葫芦吊打入配 料室11#生石灰仓; 3、通过PL-6皮带将-3mm粒级大于85%的石灰石打入配料室9#、10#仓; 4、通过PL-3皮带将-3mm粒级在80%-85%的焦粉打入配料室7#、8#仓; 5、按正常配比将混匀矿、焦粉、石灰石、生石灰、烧结返矿通过PL-12、 Z4-1、H-1运输到一次混合机里面,在混合机加水、混匀通过ZL-1皮带运输到制粒机,在制粒机配加蒸汽以提高料温;物料(混合料)在制粒机里面混匀制粒6分钟通过Z5-1、S-1皮带,在通过梭布小车均匀布料到烧结小矿槽。 6、在烧结机上先布一层粒级10-20mm的烧结矿10mm作为底料,混合料 在通过圆辊及六辊布料到烧结机,料层布到650mm,在通过圧料器把料通过点火器点火烧结。 7、混合料在烧结机上烧结50分钟左右,通过单齿辊破碎到环冷机,在环冷 机冷却1个小时左右,通过Z6-1、LS-1在成品筛分室通过振动筛将-5mm烧结返矿通过Z2-1、PL-9、PL-10皮带运输到配料室5#、6#仓内;将10-20mm烧结矿通过Z5-2、Z7-1、S-2皮带打到底料仓;将大于20mm粒级烧结矿通过Z8-1输送到高炉 8、在烧结上料之前先开启机头、机尾电场及主抽风机。

高铝质 高铝质是在粘土结合耐火浇注料的基础上开发的,其主要品种有低水泥超低水泥,无水泥或超微粉和溶胶结合等耐火浇注料,它集多数耐火浇注料的优点于一身,具有高密度、低气孔、高强度、低磨损、耐热震和抗侵蚀等特性。使用效果较好和社会经济效益显著。 高铝质的突出特点是致密高强,为使用带来了好处,但给烘烤带来了麻烦,即烘烤不当。易发生剥落或炸裂现象。固此对高铝质低水泥浇注料的烘烤要制定合理的洪炉曲线和采用优良的防爆外加剂等,使浇注料成型体内的水分顺利排除,不引起任何副作用。

结合剂对低水泥浇注料性能的影响 结合剂对性能的影响:低水泥浇注料的使用效果不仅与自身性能和基质有关,与施工质量也有相当密切的关系。 首先温度是影响低水泥浇注料施工质量的因素之一,环境温度低会延长水泥水化反应时间,妨碍浇注料强度的增长,也会导致低水泥浇注料流动值衰减加快,缩短可施工时间,从而影响的施工质量。 根据我们平时施工反馈,结合剂和温度对高铝低水泥浇注料的施工很大程度上影响很大。在20-30℃施工时,可在低水泥浇注料加入部分促凝剂,可缩短施工,在温度高于35℃时,可加入适量的缓凝剂,可延长物料施工时间。 因此,使用时可根据施工条件,适当调节结合剂的配比。而且我们经过多次试验,加入适量的结合剂调节对低水泥浇注料的强度没有影响。 水泥是粉状的矿物质胶凝材料,跟水等拌和后能在空气或水中逐渐硬化。它广泛应用于土木建筑、水利、国防等工程中。我国按水泥的强度不同分为六个等级,6种标号,即200、250、300、400、500、600号。标号愈大,强度愈大,等级愈高。按它所用原料不同,有不同类型的水泥。硅酸盐水泥又叫普通水泥,主要成分是3CaO·SiO2、2CaO·SiO2和3CaO·Al2O3。把石灰质和粘土质粉状原料混合物在1450℃左右烧成水泥熟料,磨细(往往加少量石膏共同磨细)后得到普通水泥。矿渣硅酸盐水泥是含有20~85%磨细的高炉炉渣的硅酸盐水泥,它热稳定和耐腐蚀性能较好,主要用于水利工程和高温车间工程等方面。火山灰质(硅酸盐)水泥,是含有20~50%磨细的火山灰质材料(如硅藻土、凝灰岩等)的硅酸盐水泥,主要 用在水利工程上。高铝水泥又叫矾土水泥,它是含氧化铝较高的水泥(组成以铝酸钙为主),用于耐热、耐火、耐海水腐蚀和紧急工程等方面。耐酸水泥是由石英粉、长石粉、硅藻土或辉绿岩等和水玻璃、硅氟酸钠调 合而成的胶凝材料,能耐酸,能耐200℃左右的温度,广泛用于制造耐酸器材和防酸建筑物。此外还有快硬水泥,它的原料和制法跟普通硅酸盐水泥相似,其中3CaO·SiO2的含量较高,粒度也较细,用于制造混凝土构件及紧急工程。膨胀水泥是硬化时体积膨胀的水泥,用矾土水泥和消石灰制成的膨胀剂,再跟建筑石膏和水泥配制而成。它用来填塞建筑物的裂缝。白水泥是白色的硅酸盐水泥,用含氧化铁、氧化锰等杂质少的石灰石和粘土作原料,并用无灰燃料(如重油、煤气)煅烧而成,常用于室内装潢。水泥里拌入耐碱的矿物颜料,能制得彩色水泥。

铝酸钙生产工艺简介 1铝酸钙其本质就是水泥行业的高铝水泥熟料,之所以称做铝酸钙应该和近些年被广泛用于净水剂生产有关。 2其产品GB201-2000划分如下: 当不是用于生产高铝水泥时,后三项指标可不必考虑。 3生产工艺 铝酸钙的生产工艺类似于硅酸盐水泥熟料的生产工艺,因其生产规模通常较小,一般年产量在3~5万吨,因此多数生产工艺采用了中空窑进行煅烧生产,热耗在320~350kg/t。近年来随着市场需求量的不断增加,其生产规模有逐步扩大趋势。特别是水泥行业部分小熟料生产线淘汰后转产进入该行业。目前国内年产量10万吨、20万吨、30万吨铝酸钙熟料生产线均有建成投产,并且生产稳定,产品质量良好。 原燃材料 其对原材料的要求主要是石灰石品位要高,一般CaO应在52%以上,铝矾土要满足产品等级要求;采用煤粉作为燃料时,煤应用基低位发热量应在6500kcal/kg。采用天然气更能满足使用要求。 煅烧系统 煅烧系统在低生产规模下考虑到投资的经济性,一般采用中空窑+单冷机系统,吨熟料热耗通常在320~350kg/t以上,主要原因是窑尾排放烟气温度太高,一般在600~800℃以上。 在较大规模的生产量时,有两种技术方案可以考虑,一是采用中空窑+中温中压余热发电系统+单冷机(或篦式冷却机)系统;一是采用一是采用预热预分解煅烧系统+单冷机(或篦式冷却机)系统。采用前一方案,其余热发电量可以很好满足整个生产线包括熟料粉磨用电需要,在国内目前电价情况下是非常合适的方案,其综合能量利用效率最高。采用后一种技术方案也是很好很先进的一种技术方案,其热利用率较高,吨熟料煤耗可控制在110~120kg/t,废气温度在320℃上下,如果资金条件允许,可以考虑建设低温余热发电,效益会更好。在暂不考虑余热发电的情况下也可以比较经济的稳定生产运行。 生料粉磨 建议采用立磨系统,该系统可以利用废气余热作为烘干热源。更主要的是立磨粉磨系统对原料的水分有较好的适应性,其原料水分可以高达15~20%。一般可以不必考虑原料的烘干问题。 煤粉制备 考虑到生产规模较小,煤粉制备一般采用风扫烘干管磨机系统,主要是考虑到投资的经济性。 熟料粉磨 熟料粉磨采用通常的水泥粉磨系统即可。考虑到铝酸钙熟料粉化特性,建议采用开路超细磨机系统。