目录

第一章绪论 (2)

第二章设计说明 (3)

2.1 UASB的原理 (3)

2.1.1 基本原理 (3)

2.1.2 基本要求 (3)

2.2 UASB反应器的结构 (4)

2.2.1 UASB反应器的组成 (4)

2.3 工艺流程图 (5)

2.4 预处理设施 (5)

2.4.1 格栅 (5)

2.4.2 调节池 (6)

2.4.3 加药混凝 (6)

2.4.4 氨吹脱 (6)

第三章 UASB反应器的设计计算 (8)

3.1 进水状况与设计参数的确定 (8)

3.2 UASB反应器容积及主要工艺尺寸的确定 (9)

3.2.1 UASB反应器容积的确定 (9)

3.2.2 主要构造尺寸的确定 (9)

3.3 布水系统的计算与设计 (11)

3.3.1布水系统设计原则: (11)

3.3.2 具体设计 (11)

3.4 三相分离器的设计 (11)

3.4.1 设计原则 (11)

3.4.2设计计算 (12)

3.5出水系统设计 (14)

3.6排泥系统设计 (15)

3.7浮渣清除方法的考虑 (15)

3.8防腐措施 (16)

第四章辅助设施 (117)

4.1 剩余沼气燃烧器 (17)

4.2 保温加热设备 (17)

4.3 监控设备 (17)

第五章 UASB的优缺点及效益分析 (18)

5.1 UASB的优缺点: (18)

5.1.2 UASB的主要优点 (18)

5.1.2 UASB的主要缺点 (18)

5.2 效益分析 (18)

第六章总结 (19)

参考文献 (20)

第一章绪论

在全社会提倡循环经济,关注工业废弃物实施资源化再生利用的今天,厌氧生物处理显然是能够使污水资源化的优选工艺。近年来,污水厌氧处理工艺发展十分迅速,各种新工艺、新方法不断出现,包括有厌氧接触法、升流式厌氧污泥床、档板式厌氧法、厌氧生物滤池、厌氧膨胀床和流化床,以及第三代厌氧工艺EGSB和IC厌氧反应器,发展十分迅速。

厌氧生物处理过程能耗低;有机容积负荷高,一般为5-10kgCOD/m3.d,最高的可达30-50kgCOD/m3.d;剩余污泥量少;厌氧菌对营养需求低、耐毒性强、可降解的有机物分子量高;耐冲击负荷能力强;产出的沼气是一种清洁能源。

升流式厌氧污泥床UASB( Up-flow Anaerobic Sludge Bed,注:以下简称UASB)工艺由于具有厌氧过滤及厌氧活性污泥法的双重特点,作为能够将污水中的污染物转化成再生清洁能源——沼气的一项技术。对于不同含固量污水的适应性也强,且其结构、运行操作维护管理相对简单,造价也相对较低,技术已经成熟,正日益受到污水处理业界的重视,得到广泛的欢迎和应用。

1971年荷兰瓦格宁根(Wageningen)农业大学拉丁格(Lettinga)教授通过物理结构设计,利用重力场对不同密度物质作用的差异,发明了三相分离器。使活性污泥停留时间与废水停留时间分离,形成了下流式厌氧污泥床(UASB)反应器的雏型。1974年荷兰CSM公司在其6m3反应器处理甜菜制糖废水时,发现了活性污泥自身固定化机制形成的生物聚体结构,即颗粒污泥(granular sludge)。颗粒污泥的出现,不仅促进了以UASB为代表的第二代厌氧反应器的应用和发展,而且还为第三代厌氧反应器的诞生奠定了基础。

UASB工艺对于不同含固量污水的适应性也强,且其结构、运行操作维护管理相对简单,造价也相对较低,技术已经成熟,正日益受到污水处理业界的重视,得到广泛的欢迎和应用。

第二章设计说明

2.1 UASB的原理

2.1.1 基本原理

UASB由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。沼气以微小气泡形式不断放出,微小气泡在下升过程中,不断合并,逐渐形成较大的气泡,在污泥床下部由于沼气的搅动形成一个污泥浓度较稀薄的污泥和水一起下升进入三相分离器,沼气碰到分离器下部的反射时,折向反射板的四周,然后穿过水层进入气室,集中在气室沼气,用导管导出,固液混合液经过反射进入三相分离器的沉淀区,污水中的污泥发生絮凝,颗粒逐渐增大,并在重力作用下沉降。沉淀至斜壁下的污泥沿着斜壁滑回厌氧反应区内,使反应区内积累大量的污泥,与污泥分离后的处理出水从沉淀区溢流堰下部溢出,然后排出污泥床。

2.1.2 基本要求

(1)为污泥絮凝提供有利的物理、化学和力学条件,使厌氧污泥获得并保持良好的沉淀性能;

(2)良好的污泥床常可形成一种相当稳定的生物相,保持特定的微生态环境,能抵抗较强的扰动力,较大的絮体具有良好的沉淀性能,从而提高设备内的污泥浓度;

(3)通过在污泥床设备内设置一个沉淀区,使污泥细颗粒在沉淀区的污泥层内进一步絮凝和沉淀,然后回流入污泥床内。

2.2 UASB反应器的结构

2.2.1 UASB反应器的组成

图2-1 UASB反应器示意图

U ASB反应器包括以下几个部分:进水和配水系统、反应器的池体和三相分离器。

在UASB反应器中最重要的设备是三相分离器,这一设备安装在反应器的顶部并将反应器分为下部的反应区和下部的沉淀区。为了在沉淀器中取得对下升流中污泥絮体/颗粒的满意的沉淀效果,三相分离器第一个主要的目的就是尽可能有效地分离从污泥床/层中产生的沼气,特别是在高负荷的情况下,在集气室下面反射板的作用是防止沼气通过集气室之间的缝隙逸出到沉淀室,另外挡板还有利于减少反应室内高产气量所造成的液体絮动。

反应器的设计应该是只要污泥层没有膨胀到沉淀器,污泥颗粒或絮状污泥就能滑回到反应室(应该认识到有时污泥层膨胀到沉淀器中不是一件坏事。相反,存在于沉淀器内的膨胀的泥层将网捕分散的污泥颗粒/絮体,同时它还对可生物降解的溶解性COD起到一定的去除作用)。

另一方面,存在一定可供污泥层膨胀的自由空间,以防止重的污泥在暂时性的有机或水力负荷冲击下流失是很重要的。水力和有机(产气率)负荷率两者都会影响到污泥层以及污泥床的膨胀。UASB 系统原理是在形成沉降性能良好的污泥凝絮体的基础下,并结合在反应器内设置污泥沉淀系统使气、液、固三相得到分离。形成和保持沉淀性能良好的污泥(其可以是絮状污泥或颗粒型污泥)是UASB 系统良好运行的根本点。

2.3 工艺流程图

2.4 预处理设施

污水预处理是污水进入传统的沉淀、生物等处理之前根据后续处理流程对水质的要求而设置的预处理设施,是污水处理厂的咽喉。一般渗沥水中,含有悬浮物质,由于垃圾来源广泛,废水中悬浮物质变化范围很广,为了保护后续处理能够顺利进行,需要进行预处理,主要设施包括格栅、调节池、沉淀池、气浮池等。若预处理工艺不达标,造成栅渣过多,对后续的处理设备损耗大。

2.4.1 格栅

格栅是一组(或多组)相平行的金属栅条与框架组成,倾斜安装在进水的渠道,或进水泵站集水井的进口处,以拦截污水中较大的悬浮物及杂质,以保证后续处理构筑物或设备

进水

的正常工作.

按格栅栅条间距的大小不同,格栅分为粗格栅、中格栅和细格栅3类。按格栅的清渣方法,有人工格栅和机械格栅两种。格栅设备一般用于污水处理的进水渠道下或提升泵站集水池的进口处,主要作用是去除污水中较大的悬浮或漂浮物,以减轻后续水处理工艺的处理负荷,并起到保护水泵、管道、仪表等作用。当拦截的栅渣量大于0.2m3/d 时,一般采用机械清渣方式;栅渣量小于0.2m3/d时,可采用人工清渣方式,也可采用机械清渣方式。

本设计采用机械清渣方式,采用旋转鼓筒式格栅,格栅宽度s=40mm,栅条间隙b=15mm,栅前水深h=0.3m,过栅流速v=0.5m/s,安装倾角为a=45。

2.4.2 调节池

对于有些反应,如厌氧反应对水质、水量和冲击负荷较为敏感,所以对于工业废水适当尺寸的调节池,对水质、水量的调节是厌氧反应稳定运行的保证。调节池的作用是均质和均量,一般还可考虑兼有沉淀、混合、加药、中和和预酸化等功能。

调节池可以对水量和水质调节,调节污水pH值、水温,有预曝气作用,还可用作事故排水。

设计水利停留时间为7小时,尺寸为10?10?5=500m3

渗液量为1500?7/24=437.5 < 500m3,故满足设计要求。

采用浆式机械搅拌设备,达到混合均匀的效果。

2.4.3 加药混凝

混凝是对废水处理中用于除去悬浮物质和胶体的分离技术,在废水中预先投加化学药剂(混凝剂)来破坏胶体的稳定性,使废水中的胶体和细小悬浮物聚集成具有可分离性的絮凝体;混凝的优点是处理效果好、生产效率高、药剂用量节约、占地面积少。

混凝药剂的投加方法包括湿法和干法2种。由于干法对药剂的颗粒度要求较高,投加量难以控制,劳动起那孤独大,故采用湿法投加。投加药剂为硫酸铝溶液和PAM(阴离子型),调节渗滤液的ph值为6~7,机械搅拌混合池采用方形水池,采用机械混合中的浆板式混合,因为它结构简单,易于加工制造。

2.4.4 氨吹脱

在渗沥液中氨的浓度则可能达到数千毫克每升。由于氨具有毒性,它可以通过耗氧造成其它生物无法生存,氮化物是植物性营养物,会造成水中藻类异常繁殖,破坏自然环境,水

中NO3--N浓度高时,婴儿饮用后有可能患变性血色蛋白症。因此在排放之前,必须去除氨。

利用吹脱技术去除填埋场渗滤液中的氨是一项可行的技术,特别适用于建设有填埋气体发电站的场合,其主要优点是占地面积小,氨去除效果好,氨吹脱一般采用吹脱池和吹脱塔2类设备,但是吹脱池占地面积较大,而且容易造成二次污染,所以氨吹脱常采用吹脱塔设备。

第三章 UASB反应器的设计计算

3.1 进水状况与设计参数的确定

本设计进出水的水质情况如下表所示:

表1 UASB反应器进出水水质指标

经预处理后渗滤液中的各种污染物都被部分去除,根据以下所选流程污染物的去除率大概为: COD cr去除为55%,SS去除90%,BOD5去除25%,NH4-N去除95%,流量Q=1500m3/d=62.5 m3/h,所以UASB反应器进水水质参数为:

进水COD cr含量:

COD cr=28000?(1-55%)= 12600 mg/l

进水BOD5含量

BOD5=12000? (1-25%) = 9000 mg/l

进水NH4-N含量:

NH4-N =1000?(1-95%)= 50 mg/l

进水SS含量:

SS=8000 ?(1-80%)= 1600 mg/l

UASB处理COD cr+大于10000 mg/l 的渗滤液时,当COD cr负荷为3.6~19.7 kg/( m3·d),平均污泥泥龄为1.0~4.3d ,t=303K时,COD cr+和BOD5分别为85%和93%,SS去除率大于80%。

出水COD cr含量

COD cr=12600?(1-55%)= 1890 mg/l < 4000 mg/l

出水BOD5含量

BOD5= 9000 ? (1-25%) = 900 mg/l < 1200 mg/l

出水NH4-N含量:

NH4-N = 50 mg/l

出水SS含量:

SS=1600 ?(1-80%)= 320 mg/l < 800 mg/l

通过以下对比说明废水通过UASB反应器处理后出水水质已经达到要求出水水质。

3.2 UASB反应器容积及主要工艺尺寸的确定

3.2.1 UASB反应器容积的确定

本设计采用容积负荷法确立其容积V :

V=QC0/N V

式中: V—反应器的容积,m3

C0—废水COD c浓度

N V—反应器容积负荷,取10kg/( m3·d);

V=1500?12600?10-3/10 =1890 m3

3.2.2 主要构造尺寸的确定

(1)UASB反应器采用四个共壁的矩形反应器,则每个反应器容积为:

V1=V/N = 1890/4 =472.5 m3

式中: V1—单个反应器的容积,m3

V—反应器的容积,m3

N-反应器的个数;

(2)反应器尺寸:

根据材料查的,UASB反应器一般深度取4~7m,取反应器的有效深度为H=7m.

单个反应器横截面积为:

A1 = V1 / H = 472.5/7 =67.5 m2

式中: A1—单个反应器的横截面积,m2

V1—单个反应器的容积,m3

H—单个反应器的深度,m;

(3)污水在UASB反应器中的停留时间:

T=V/Q=1890/1500=1.26d=30.2h

式中:T —污水的停留时间,h

V—反应器的容积,m3

Q—污水的每天流量,m3/d

(4)反应器面积水利负荷:

q=Q/A=Q/A1?4=1500/67.5?4?24=0.231m3/(m2·h)

式中:q—反应器面积水利负荷,m3/(m2·h)

Q—污水的每天流量,m3/d

A1—单个反应器的横截面积,m2

A—反应器的总截面积,m2

(5)单个反应器的底面为矩形,长宽比为(1:1~4:1),取长宽比为2:1, L?B=67.5 m2

L/B=2/1

取整得 L=12 , B=6m

式中:L—单个反应器边长,m

B—单个反应器底宽,m;

(6)空塔水流速:

u = Q/A=62.5/288=0.217m/h < 1.0m/h ,合理

式中:u—空塔水流速,m/h

Q—污水的每天流量,m3/d

A—反应器的总截面积,m2;

(7)空塔气流速度:

U g=U g?(N v-a) ?a/A=62.5?(10-0.4) ?0.4/288=0.833m/h < 1.0m/h,合理式中:U g—空塔气流速度,m/h

a—沼气产率,取0.4m3/kgCOD cr;

3.3 布水系统的计算与设计

3.3.1布水系统设计原则:

(1)进水必须要反应器底部均匀分布,确保各单位面积进水量基本相等,防止短路和表面负荷不均;

(2)应满足污泥床水力搅拌需要,要同时考虑水力搅拌和产生的沼气搅拌;

(3)易于观察进水管的堵塞现象,如果发生堵塞易于清除。

3.3.2 具体设计

本设计采用直穿孔管式配水,一管多孔式,每个UASB设8根管径为100mm,,长为10m的穿空管,每2根管的中心距为1.5m,配水管距离池底250mm;出水口口径采用15mm,孔口向下,每根管下设5个出水孔,孔距为12/5=2.4,单个出水孔服务面积2.4?1.5=3.6 m2,则每个反应器共有5 ?8=40个出水孔,总共有160个出水孔。

3.4 三相分离器的设计

3.4.1 设计原则

UASB反应中的三相分离器是UASB中最重要和最具有特点的设备,它同时具有2个功能:①能收集从分离器下的反映室产生的沼气;②使得在分离器之下的悬浮物沉淀下来。对下诉2种功能均要求三相分离器的设计避免沼气气泡下升到沉淀区,如果下升到表面将引起出水浑浊,降低沉淀效率,并且损失了所产生的沼气。根据已有的研究和工程经验,三相分离器应满足以下几点要求:

沉淀区的表面水力负荷<1.0m/h;

三相分离器集气罩顶以下的覆盖水深可采用0.5~1.0m;

沉淀区四壁倾斜角度应在45o~60o之间,使污泥不积聚,尽快落入反应区内;

沉淀区斜面高度约为0.5~1.0m;

进入沉淀区前,沉淀槽底缝隙的流速≤2m/h;

总沉淀水深应≥1.5m;

水力停留时间介于1.5~2h;

分离气体的挡板与分离器壁重叠在20mm以下;

3.4.2设计计算

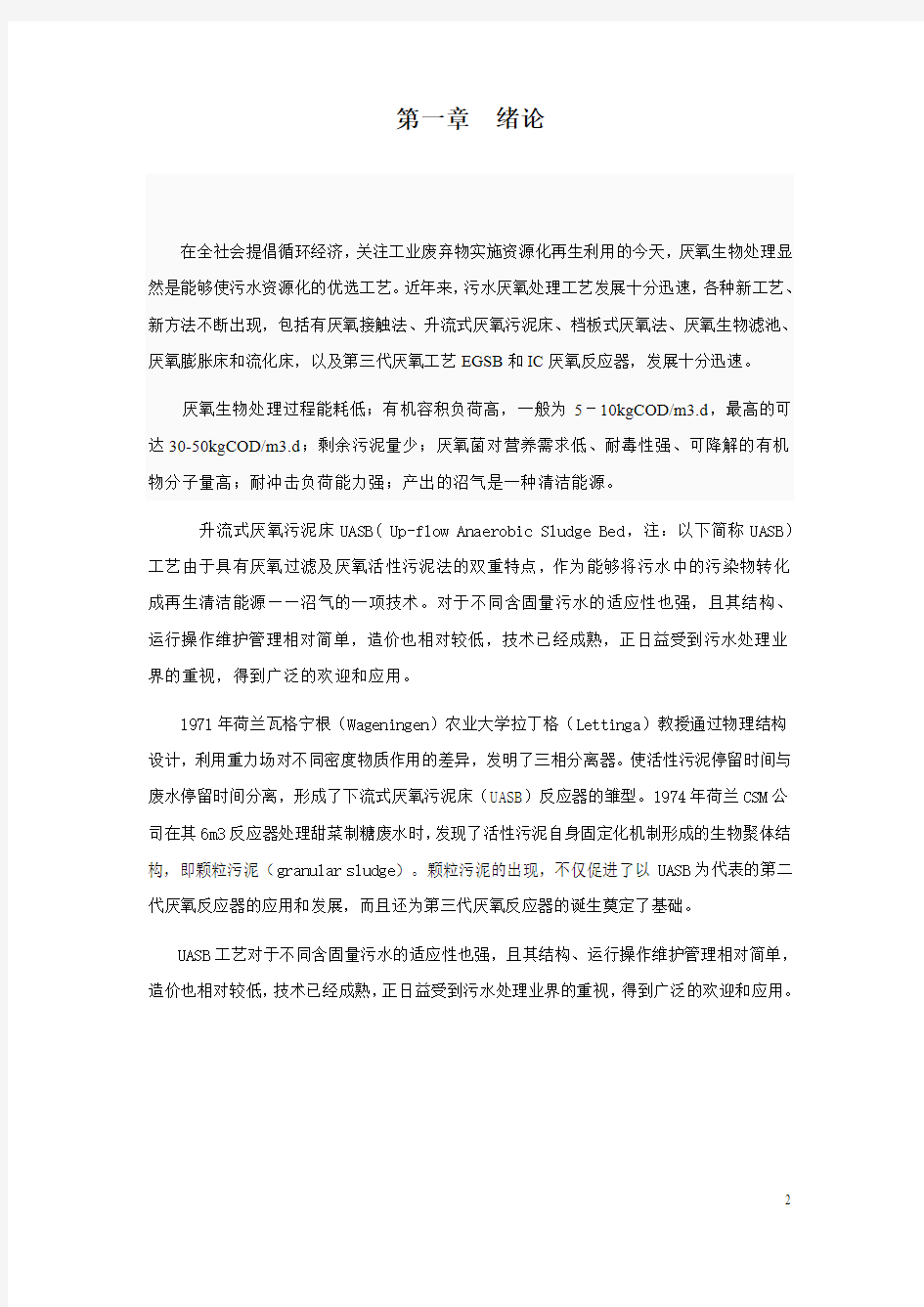

图3.1 三相分离器的计算草图

(1)回流缝设计:

①上三角形集气罩的宽度

由图可知,三相分离器是由上、下两组重叠的三角形集气罩组成,设计上、下三角形集气罩斜面水平夹角分别为60、55,三角形以上的保护水深为0.6m,下三角形高1.2m, 根据图中几何关系可知:

b1=h3/tanɑ

式中:b1—下三角形集气罩的宽度,m

ɑ—下三角形集气罩斜面水平夹角,一般为55-60

h3—下三角形集气罩的垂直高度,可采用1.0m-1.5m

得

b1=1.2/tan60=0.69

②相邻2个上三角形集气罩之间的水平距离:

b2=b-2b1

式中:b2—相邻2个上三角形集气罩之间的水平距离,m

b—单元三相分离器的宽度,取1.5m,则三相分离器的单元数是12/1.5=8 得

b2=1.5-2 0.69=0.12m

③上三角形集气罩之间污泥回流混合液的升流速v1

v1=Q/a1

a1= b1?l?n

式中: Q—污水的每天流量,m3/d

b1—下三角形集气罩回流缝的宽度,m

a1—下三角形集气罩回流缝的总面积,m2

l—三相分离器的长度,即反应器的宽度,m

n—三相分离器的单元数,8个

则

a1= b1?l?n=0.69?6?8=33.12m2

v1=Q/a1=1500/24/43.2=1.89 m/h

④在上三角形集气罩与下三角形集气罩之间的垂直距离回流缝,水流的升流速为

v2

V2=Q/a2

a1= b3?l?2n

式中:Q—污水的每天流量,m3/d

b3—上三角形集气罩回流缝的宽度,m,建议大于0.2m,取0.34m

a2—上三角形集气罩回流缝的总面积,m2

l—三相分离器的长度,即反应器的宽度,m

n—三相分离器的单元数,8个

则

a2= b3?l?2n=0.34?6?2?8=32.64 m2

v2=Q/a2=1500/24/32.64=1.91m/s

⑤验证:

假设a2为控制断面,一般不能低于反应器面积的20%左右,

a2/(12?6)?100%=32.64/(12?6)?100%=45% > 20%,故满足设计要求。

为使回流缝的水流稳定,固液分离效果好,污泥能顺利的回流,应使v1 ⑥每座UASB三相分离器的设计尺寸: 上三角形与上三角形重叠,重叠部分宽度设计为0.2m,则 上三角形的底边为b2+2?0.2=0.52m 上三角形的高为h4=0.52?tan55/2=0.37m 根据几何关系,三角形与下三角形垂直重叠距离为=0.35m 三相分离区的高度h3+ h4-0.35=1.3+0.37-0.35=1.32m 设计取干舷高度h1=0.5m,三角形以的保护水深为h2=0.6m,反应器的有效高度一般 在4~7m之间,取7m 则反应器的总高度为H=反应器的有效高度+三相分离器的高度+ h1+ h2=7+1.32+0.5+0.6=9.5m 则每座UASB三相分离器的设计尺寸为:12?6?9.5 3.4.3气液分离设计 欲达到气液分离的目的,、下两组三角形集气罩的斜边必须重叠,重叠的水平距离(AB的水平投影)越大,气体分离效果越好,去除气泡的直径越小,对沉淀区固液分离效果的影响越小,所以,重叠量的大小是决定气液分离效果好坏的关键。 重叠量一般达10~20cm,本设计取20cm. 3.5出水系统设计 出水系统的设计在UASB反应器设计中也占有重要地位。因为出水是否均匀也将影响沉淀效果和出水水质。为了保持出水均匀、沉淀区的出水系统通常采用出水渠(槽)。一般每个单元三相分离器沉淀区设一条出水渠,而出水渠每隔一定距离设三角出水堰。常用的布置形式有两种,如图(2)所示。本设计采用选择(a)所示的出水系统,出水渠宽度常采用20cm, 槽高20cm. 图3,2 两种常用的出水系统 3.6排泥系统设计 由于厌氧消化过程微生物的不断增长,或进水不可降解悬浮固体的积累,必须在污泥床区定期排除剩余污泥,所以UASB反应器的设计应包括剩余污泥的排除设施。一般认为排去剩余污泥的位置是反应器的1/2高度处。但是大部设计者推荐把排泥设备安装在靠近反应器的低部。也有人在三相分离器下0.5m处设排泥管,以排除污泥床面部分的剩余絮体污泥,而不会把颗粒污泥排走。UASB反应器排污泥系统必须同时考虑,中,下不同位置设排泥设备,应根据生产运行中的具体情况考虑实际排泥的要求,而确定在什么位置排泥。 设置在污泥床区池底的排泥设备,由于污泥的流动性差,必须考虑排泥均匀。因为大型UASB反应器一般不设污泥斗,而池底面积较大,所以必须进行均布多点排泥。 每个点服务面积多大合适,尚缺乏具体资料,根据我们经验,建议每10m2设一个排泥点。当采用穿孔管配水系统时,如能同时把穿孔管兼作穿孔排泥管是较为理想的。专设排泥管管径不应小于200㎜,以防发生堵塞。为了简化设计,可在反应器1/2高度处和三相分离器下0.5m处在池壁分别各设一个排泥口,口径可取100㎜。 此外,在池壁全高设置苦干(5—6)个取样管,可以取反应器内的污泥样,以随时掌握污泥在高度方向的浓度分布情况。并可计算反应器的污泥总量.以确定是否需要排泥。 3.7浮渣清除方法的考虑 有的废水含有一些化合物会促使沉淀区和集气罩的液面形成一层很厚的浮渣层。 厚度太大时会阻碍沼气的顺利释放,或堵塞集气空的排气管,导致部分沼气从沉淀区逸出,严重干扰了沉淀区的固液分离效果。为了清除沉淀区液面和气室液面形成的浮渣层,必须设置专门的清除设备或预防措施。 在沉淀区液面产生的浮渣层,可采用撇渣机或刮渣机清除,其构造与常规的沉淀池和气浮池撇(刮)渣机相同。或采用人工清渣。 在气室形成的浮渣,清除较为困难,可用定期进行循环水或沼气反冲等方法减少或去除浮渣.这时必须设置冲洗管和循环水泵(或气泵)。 3.8防腐措施 UASB反应器各部分应采取相应的防腐措施,尤其是当采用钢板制造三相分离器时,必须严加防腐。由于H2S在空气中氧化成H2S04,溶解性C02的腐蚀,所以特别是UASB反应器的部的混凝土和钢结构必须要采取防腐措施。 厌氧反应器应该尽可能的避免使用金属材料,即使昂贵的不锈钢也会受到严重的腐蚀,而油漆及其它涂料仅仅能起到部分防护的作用,一般反应器最适合的建筑材料是钢筋混凝土结构,即使混凝土结构也可能受到化学腐蚀,混凝土结构也需要采用在气水交界面下一米采用环氧树脂防腐。对一些特殊部件可采用非腐蚀性材料,如PVC用作进出水管道,三相分离器的一部分或浮渣挡板采用玻璃钢或不锈钢。 第四章辅助设施 4.1 剩余沼气燃烧器 一般不允许将剩余沼气向空气中排放,以防污染大气。在确有剩余沼气无法利用时,可安装余气燃烧器将其烧掉。燃烧器应装在安全地区,并应在其前安装阀门和阻火器。剩余气体燃烧器,是—种安全装置,要能自动点火和自动灭火。剩余气体燃烧器和消化池盖、或贮气柜之间的距离,一般至少需要15m,并应设置在容易监视的开阔地。 4.2 保温加热设备 厌氧消化像其他生物处理工艺一样受温度影响很大,厌氧工艺受温度影响更加显著。中温厌氧消化的最优温度范围从30~35℃,可以计算在20℃和10℃的消化速率大约分别是30℃下最大值的35%和12%。所以,加温和保温的重要性是不言而喻的。 如果工厂或附近有可利用的废热或者需要从出水中间收效量,则安装热交换器是必要的。 4.3 监控设备 为提高厌氧反应器的运行可靠性,必须设置各种类型的计量设备和仪表,如控制进水量、投药量等计量设备和pH计(酸度计)、温度测量等自动化仪表。自动计量设备和仪表是自动控制的基础。对UASB反应器实行监控的目的主要有两个,一个是了解进出水的情况,以便观测进水是否满足工艺设计情况;另外一个目的是为了控制各工艺的运行,判断工艺运行是否正常。由于UASB反应器的特殊性还要增加一些检测项目,如挥发件有机酸(VFA)、碱度和甲烷等。但是,这些设备属于标准设备,一些设备还很难形成在线的测量和控制。 第五章 UASB的优缺点及效益分析 5.1 UASB的优缺点: 5.1.1 UASB的主要优点 (1)UASB内污泥浓度高,平均污泥浓度为20-40gVSS/1; (2)有机负荷高,水力停留时间长,采用中温发酵时,容积负荷一般为 10kgCOD/m3.d左右; (3)无混合搅拌设备,靠发酵过程中产生的沼气的升运动,使污泥床部的污泥处于悬浮状态,对下部的污泥层也有一定程度的搅动; (4)污泥床不填载体,节省造价及避免因填料发生堵赛问题; (5)UASB内设三相分离器,通常不设沉淀池,被沉淀区分离出来的污泥重新回到污泥床反应区内,通常可以不设污泥回流设备。 5.1.2 UASB的主要缺点 (1)进水中悬浮物需要适当控制,不宜过高,一般控制在100mg/l以下; (2)污泥床内有短流现象,影响处理能力; (3)对水质和负荷突然变化较敏感,耐冲击力稍差。 5.2 效益分析 由于UASB反应器不需要供氧,不需要搅拌,不需要加温,在实现了高效能的同时,达到了低能耗,并可提供大量的生物能沼气,因此,UASB反应器是一种产能型的废水处理设备。本设计包括预处理和UASB工艺,其涉及的环保设备有格栅、吹脱塔、三相分离器,主要构筑物有调节池、混凝沉淀池、UASB反应器。构造简单,维修方便。整个工艺构造及设备费用低,维修费用低,运行稳定,管理控制方便,土地占用少,实行机械自动化控制,节省了大量的物理和财力。 第六章总结 为期一周的课程设计我从知识、能力、细节方面均收获了很多。 首先,我对污水处理的前景有了更加深刻的认识,尤其是厌氧UASB工艺。通过对比物理、化学、生物的处理方法,我觉得将各种方法有机的统一起来,充分发挥各自的优点,真正做到方法先进、低成本、高回报并不是特别困难的。通过本学期的学习,我较好的掌握了专业的理论知识,通过这次课程设计,将理论知识和实践结合起来,进一步消化了所学知识。 其次,通过本次课程设计,提高了我的动手能力,在设计的过程中,遇到不少困难,我通过利用图书馆的书籍和网获得了不少资料,掌握了充分的设计依据,我学会了如何更快更有效的获取信息。CAD制图让我的绘图能力进一步得到提升。此外合理有效的分配时间让我做事更加有效率和成就感。 在收获成功的同时,我也找到了自己的一些不足,细节方面做的不是很到位,由于选型中看错了以后各数据,结果导致整个结果错误,不得已又重新计算了一遍,我要克服自己这种马虎的不良习惯,争取一次成功。此外,做事情有些眼高手低,自以为CAD学的很不错了,其实不然,在绘图时,我发现自己以前掌握的知识很不牢固,也不全面,有些简单的命令竟然忘记了怎么用,结果绘图的过程效率有些低,不过还是感谢本次设计,我重新对自己有了一个定位,在以后的学习生活中,我会尽力去克服这些缺点,争取做到更好。 最后,我想感谢在设计中帮助过我的老师和同学,在设计的过程中,我们遇到不会的问题,先小组之间讨论,如果讨论也是没有答案,就找老师帮忙,老师在回答我们的时候很是耐心,启发式的帮助我们解决困难,不知不觉中增强了师生情谊和同学友谊。 课设做完的时候,有一种如释重负的感觉,看来知识真的是要学有所用的。这样才有它本身的价值。 参考文献 [1] 高延耀、顾国维、周琪,水污染控制工程下册,北京,高等教育出版社 [2] 陈家庆,环保设备原理与设计,北京,中国石化出版社 [3] 谭万春,UASB工艺及工程实例,北京,化学工业出版社 [5] 周迟俊,环保工程设备设计手册,北京,化学工业出版社 [4]贺延龄,废水的厌氧生物处理,北京,中国轻工业出版社 [6] 任南琪、王爱杰,厌氧生物处理技术原理与应用,北京,化学工业出版社 [7] 网络资源 UASB 的设计计算 6.1 UASB 反应器的有效容积(包括沉淀区和反应区) 设计容积负荷为)//(0.53d m kgCOD N v = 进出水COD 浓度)/(112000L mg C = ,)/(1680L mg C e =(去除率85%) V= 3028560 .585 .02.111500m N E QC v =??= 式中Q —设计处理流量d m /3 C 0—进出水CO D 浓度kgCOD/3 m E —去除率 N V —容积负荷,)//(0.53d m kgCOD N v = 6.2 UASB 反应器的形状和尺寸 工程设计反应器3座,横截面积为矩形。 (1) 反应器有效高为m h 0.6=则 横截面积:)(4760 .62856 2m h V S =有效= = 单池面积:)(7.1583 4762m n S S i === (2) 单池从布氺均匀性和经济性考虑,矩形长宽比在2:1以下较合适。 设池长m l 16=,则宽m l S b i 9.916 7 .158=== ,设计中取m b 10= 单池截面积:)(16010162'm lb S i =?== (3) 设计反应器总高m H 5.7=,其中超高0.5m 单池总容积:)(1120)5.05.7(160'3 ' m H S V i i =-?=?= 单池有效反应容积:)(96061603 'm h S V i i =?=?=有效 单个反应器实际尺寸:m m m H b l 5.71016??=?? 反应器总池面积:)(48031602 ' m n S S i =?=?= 反应器总容积:)(336031120'3 m n V V i =?=?= 3.5UASB 反应器的设计计算3.5.1设计参数(1)污泥参数 设计温度T=25℃ 容积负荷N V =8.5kgCOD/(m 3.d)污泥为颗粒状 污泥产率0.1kgMLSS/kgCOD,产气率0.5m 3/kgCOD (2)设计水量Q=2800m 3/d=116.67m 3/h=0.032m 3/s 。(3)水质指标 表5UASB 反应器进出水水质指标 水质指标COD (㎎?L )BOD (㎎?L )SS (㎎?L )进水水质37352340568设计去除率85%90%/设计出水水质 560 234 568 3.5.2UASB 反应器容积及主要工艺尺寸的确定[5](1)UASB 反应器容积的确定 本设计采用容积负荷法确立其容积V V=QS 0/N V V—反应器的有效容积(m 3)S 0—进水有机物浓度(kgCOD/L) V=3400×3.735/8.5=1494m 3 取有效容积系数为0.8,则实际体积为1868m 3 (2)主要构造尺寸的确定 UASB 反应器采用圆形池子,布水均匀,处理效果好。取水力负荷q 1=0.6m 3/(m 2·d )反应器表面积A=Q/q 1=141.67/0.6=236.12m 2反应器高度 H=V/A=1868/236.12=7.9m 取H=8m 采用4座相同的UASB 反应器,则每个单池面积A 1为: A 1=A/4=236.12/4=59.03m 2 m A D 67.814 .303 .59441 =×== π取D=9m 则实际横截面积 A 2=3.14D 2/4=63.6m 2 实际表面水力负荷q 1=Q/4A 2=141.67/5×63.6=0.56q 1在0.5—1.5m/h 之间,符合设计要求。3.5.3UASB 进水配水系统设计 3.3.3 UASB反应器 (1) 设计说明 UASB反应器由反应区、进水管道和位于上部的三相分离器组成。反应器下部由具有良好的沉淀和絮凝性能的高质量分数厌氧污泥形成污泥床,污水从进水口自下而上通过污泥床,与厌氧污泥充分接触反应。厌氧分解过程中产生的沼气形成微小气泡不断释放、上升,逐渐形成较大气泡。反应器中,上部污泥在沼气的扰动下形成污泥质量分数较低的悬浮层,顶部的分离器进行污泥、沼气和废水的三相分离。处理后的水从沉淀区上部溢流排出,气室的沼气可用管道导出,沉淀在泥斗壁上的污泥在重力作用下沿泥斗壁斜面下滑回到反应区,使得反应区有足够的污泥浓度。 本设计中UASB采用钢筋混凝土结构,截面取正方形。 本工程所处理工业废水属高浓度有机废水,生物降解性好,UASB反器作为处理工艺的主体,拟按下列参数设计。 设计流量1200 m3/d =50m3/h 进水浓度 CODcr=5000mg/L COD去除率为87.5% 容积负荷Nv=6.5kgCOD/(m3?d) 产气率r=0.4m3/kgCOD 污泥产率 X=0.15kg/kgCOD (2) UASB反应器工艺构造设计计算 ① UASB总容积计算 UASB总容积: V = QSr/Nv = 1200×5×87.5%/6.5 = 807.7 m3(3-1) 选用两座反应器,则每座反应器的容积Viˊ= V/2 = 404 m3 设UASB的体积有效系数为87%,则每座反应器的实需容积 Vi = 404/87%= 464m3 若选用截面为8m×8m 的反应器两座,则水力负荷约为 0.3m3/(m2?h)<1.0m3/(m2?h)符合要求 求得反应器高为8m,其中有效高度7.5m,保护高0.5m. ② 三相分离器的设计 UASB的重要构造是指反应器内三相分离器的构造,三相分离器的设计直接影响气、液、固三相在反应器内的分离效果和反应器的处理效果。对污泥床的正常运行和获得良好的出水水质起十分重要的作用,根据已有的研究和工程经验,三相分离器应满足以下几点要求: a.液进入沉淀区之前,必须将其中的气泡予以脱出,防止气泡进入沉淀区影响 沉淀效果。 b. 沉淀区的表面水力负荷应在0.7m3/(m2?h)以下,进入沉淀区前,通过沉淀槽底缝隙的流速不大于2.0m/h。 c. 沉淀斜板倾角不小于50°,使沉泥不在斜板积累,尽快回落入反应区内。 d.出水堰前设置挡板以防止上浮污泥流失,某些情况下应设置浮渣清除装置。 三相分离器设计需确定三相分离器数量,大小斜板尺寸、倾角和相互关系。 三相分离器由上下两组重叠的高度不同的三角形集气罩组成。本设计采用上集气罩为大集气罩,下集气罩为小集气罩。大集气罩由钢板制成,起集气作用,小集气罩为实心钢筋混凝土结构,实起支撑作用。 取上下三角形集气罩斜面的水平倾角为θ=55°,h2=0.5m 根据图b所示几何关系可得: 南京工程学院课程设计说明书 南京工程学院 课程设计说明书(论文)题目某制药企业废水处理工艺设计 课程名称:水污染控制工程 院(系、部):环境工程系 专业:环境工程 班级:环境091 学号:216090116 姓名:周发庭 起止日期:2012-5-21 ~2012-6-3 指导教师:李红艺徐进 南京工程学院课程设计说明书 目录 第1章概论 (1) 1.1设计任务及依据 (1) 1.2设计要求 (1) 第2章水质分析 (2) 2.1水质组成 (2) 第3章方案选择 (3) 3.1选择方案原则 (3) 3.2工艺流程图 (4) 第4章工艺流程设计说明 (4) 4.1工艺流程说明 (4) 第5章 UASB工艺设计计算 (6) 5.1工艺简介 (6) 5.2设计作用 (7) 5.3设计参数 (7) 5.4设计计算 (8) 5.5进水系统设计 (12) 5.6出水系统设计 (13) 5.7排泥系统设计 (15) 5.8产气量计算 (15) 5.9上升水流速度和气流速度的计算 (16) 5.10总结 (16) 参考文献 (17) 致谢 (18) 南京工程学院课程设计说明书 第一章概论 一、设计任务及依据 1.设计任务 本设计方案的编制范围是某生物制药厂废水处理工艺,处理能力2500 m3/d ,内容包括处理工艺的确定、设备选型、各设备对污水去除污染物的计算、UASB工艺设计计算、经济技术分析。完成绘制处理工艺流程组图、处理工艺组合平面布置及UASB工艺三视图。 2.设计依据 (1)《中华人民共和国环境保护法》和《水污染防治法》 (2)《污水综合排放标准GB8978-1996》 (3)《给水排水工程结构设计规范》(GBJ69-84) (4)《课程设计任务书》 (5)《课程设计大纲》 二、设计要求 1.设计原则 (1)必须确保污水厂处理后达到排放要求。 (2)污水处理厂采用的各项设计参数必须可靠。在设计中一定要遵守现行的设计规范,保证必要的安全系数。对新工艺、新技术、新结构和新材料的采用积极慎重的态度。 (3)污水处理厂设计必须符合经济的要求。 (4)污水厂设计应当力求技术合理。在经济合理的原则下,必须根据需要,尽可能采用先进的工艺、机械和自控技术,但要确保安全可靠。(5)污水厂设计必须注意近远期的结合,设计时应为今后发展留有挖潜和扩建的条件。 (6)污水厂设计必须考虑安全运行的条件。 - 1 - U A S B相关计算公式公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N] 1、比产甲烷活性: max 41 24273 CH R T K U X V ?= ?? 式中,X —微生物或污泥浓度,gVSS/L K —累计产CH 4量曲线直线段的斜率,mlCH 4/h ; T 1—实验条件对应的绝对温度,K ; V R —反应区容积,100ml 。 可按下式进行计算: 4max max (115%)350 CH COD U U ??= -? 式中,—最大比COD 去除率,gCOD/(gVSS ·d)。 2、VSS/TSS 1 32 4m m m m Ash --= Ash 1VSS/TSS -= VSS=(1-Ash)×TSS=(m 3-m 1)-(m 4-m 2) 式中:Ash —污泥中的灰分比例,%; m1—坩埚在103~105°C 的烘箱中干燥后的重量,g ; m2—坩埚在600°C 的马弗炉灼烧后的重量,g ; m3—含污泥坩埚在103~105°C 的烘箱中干燥后的重量,g ; m4—含污泥坩埚在600°C 的马弗炉灼烧后的重量,g 。 3、水力停留时间 HRT=V/Q 式中:Q —进液流量(m 3/h ); V —反应器有效容积(m 3); 上流速度:u=Q/A ,故:HRT=H/u 小反应器反应区体积=,有效体积—3L ; EGSB 反应区体积—,有效体积—; UASB 反应区体积—,有效体积—。 4、有机负荷 有机负荷包括容积负荷(VLR)和污泥负荷(SLR):VLR=Q·ρ w /V SLR=Q·ρ w /V·ρ s 式中:V—反应器容积,m3; Q—进水流量m3/d; ρ w—— 进液浓度,KgCOD/m3或KgBOD/m3; ρ s —污泥浓度,KgCOD/Kg TSS或KgCOD/Kg VSS或KgBOD/Kg TSS或KgBOD/Kg VSS。 5、UASB 反应器容积 一般采用容积负荷计算法,按公式 式中: V——反应器有效容积,m3; Q——UASB 反应器设计流量,m3 /d; N v ——容积负荷,kgCOD/(m3·d); S ——进水有机物浓度,kgCOD/m3。 反应器的容积负荷应通过试验或参照类似工程确定,在缺少相关资料时可参考附录A 的有关内容确定。处理中高浓度复杂废水的 UASB 反应器设计负荷可参考表 1。 第二章啤酒废水处理构筑物设计与计算 第一节格栅的设计计算 一、设计说明 格栅由一组平行的金属栅条或筛网制成,安装在废水渠道的进口处,用于截留较大的悬浮物或漂浮物,主要对水泵起保护作用,另外可减轻后续构筑物的处理负荷。 二、设计参数 取中格栅;栅条间隙d=10mm; = 栅前水深 h=;格栅前渠道超高 h 2 过栅流速v=s; 安装倾角α=45°;设计流量Q=5000m3/d=s 三、设计计算 (一)栅条间隙数(n) =×√(sin45)÷÷÷ = 取n=21条 式中: Q ------------- 设计流量,m3/s α------------- 格栅倾角,取450 b ------------- 栅条间隙,取 h ------------- 栅前水深,取 v ------------- 过栅流速,取s ; (二)栅槽总宽度(B) 设计采用宽10 mm 长50 mm ,迎水面为圆形的矩形栅条,即s= B=S ×(n-1)+b ×n =×(21-1)+×21 = m 式中: S -------------- 格条宽度,取 n -------------- 格栅间隙数, b -------------- 栅条间隙,取 (三)进水渠道渐宽部分长度(l 1) 设进水渠道内流速为s,则进水渠道宽B 1=, 渐宽部分展开角1 取为20° 则 l 1= 1 1 2B B tg = = l进水渠道间宽部位的长度,m L2----------格栅槽与出水渠道连接处的渐窄部位的长度,m B -------------- 栅槽总宽度,m B 1 -------------- 进水渠道宽度,m 1 -------------- 进水渠展开角,度 (四)栅槽与出水渠道连接处的渐窄部分长度(l 2 ) l 2= l 1 /2=2 = (五)过栅水头损失(h 1 ) 取k=3,β=(栅条断面为半圆形的矩形),v=s h o =β×(S÷b)4/3×V^2÷2÷g×sinα =×÷ 4/3×^2÷2÷×sin45 = m h 1=k×h =3× = m 1、比产甲烷活性: max 4124 273 CH R T K U X V ?=?? 式中,X —微生物或污泥浓度,gVSS/L K —累计产CH 4量曲线直线段的斜率,mlCH 4/h ; T 1—实验条件对应的绝对温度,K ; V R —反应区容积,100ml 。 U max.COD 可按下式进行计算: 4 max max (115%)350CH COD U U ??=-? 式中,U max.COD —最大比COD 去除率,gCOD/(gVSS ·d)。 2、VSS/TSS 1 32 4m m m m Ash --= Ash 1VSS/TSS -= VSS=(1-Ash)×TSS=(m 3-m 1)-(m 4-m 2) 式中:Ash —污泥中的灰分比例,%; m1—坩埚在103~105°C 的烘箱中干燥后的重量,g ; m2—坩埚在600°C 的马弗炉灼烧后的重量,g ; m3—含污泥坩埚在103~105°C 的烘箱中干燥后的重量, g ; m4—含污泥坩埚在600°C 的马弗炉灼烧后的重量,g 。 3、水力停留时间 HRT=V/Q 式中:Q —进液流量(m 3/h ); V —反应器有效容积(m 3); 上流速度:u=Q/A ,故:HRT=H/u 小反应器反应区体积=1.7L ,有效体积—3L ; EGSB 反应区体积—9.22L ,有效体积—13.6L ; UASB 反应区体积—11.2L ,有效体积—12.8L 。 4、有机负荷 有机负荷包括容积负荷(VLR)和污泥负荷(SLR): VLR=Q·ρw/V SLR=Q·ρw/V·ρs 式中:V—反应器容积,m3; Q—进水流量m3/d; ρw——进液浓度,KgCOD/m3或KgBOD/m3; ρs—污泥浓度,KgCOD/Kg TSS或KgCOD/Kg VSS或KgBOD/Kg TSS或KgBOD/Kg VSS。 5、UASB 反应器容积 一般采用容积负荷计算法,按公式 式中: V——反应器有效容积,m3; Q——UASB 反应器设计流量,m3 /d; N v——容积负荷,kgCOD/(m3·d); S0——进水有机物浓度,kgCOD/m3。 反应器的容积负荷应通过试验或参照类似工程确定,在缺少相关资料时可参考附录A 的有关内容确定。处理中高浓度复杂废水的UASB 反应器设计负荷可参考表1。 UASB工艺设计计算 一、UASB反应器设计说明 (一)工艺简介: UA SB 是升流式厌氧污泥床反应器的简称, 是由荷兰W agen ingen 农业大学教授L et t inga 等人于1972~ 1978 年间开发研制的一项厌氧生物处理计术, 国内对UA SB 反应器的研究是从 20 世纪 80 年代开始的. 由于UA SB 反应器具有工艺结构紧凑,处理能力大, 无机械搅拌装置, 处理效果好及投资省等特点,UA SB 反应器是目前研究最多, 应用日趋广泛的新型污水厌氧处理工艺[ 1 ] 1.UA SB 反应器基本构造如图1 2.UA SB 的工作原理: 如图 1 所示, 废水由反应器的底部进入后, 由于废水以一定的流速自下而上流动以及厌氧过程产生的大量沼气的搅拌作用, 废水与污泥充分混合, 有机质被吸附分解, 所产沼气经由反应器上部三相分离器的集气室排出, 含有悬浮污泥的废水进入三相分离器的沉降区, 由于沼气已从废水中分离, 沉降区不再受沼气搅拌作用的影响. 废水在平稳上升过程中,其中沉淀性能良好的污泥经沉降面返回反应器主体部分, 从而保证了反应器内高的污泥浓度. 含有少量较轻污泥的废水从反应器上方排出. UA SB 反应器中可以形成沉淀性能非常好的颗粒污泥, 能够允许较大的上流速度和很高的容积负荷. UA SB 反应器运行的 3 个重要的前提是: ① 反应器内形成沉降性能良好的颗粒污泥或絮状污泥; ②出产气和进水的均匀分布所形成良好的自然搅拌作用; ③设计合理的三相分离器, 能使沉淀性能良好的污泥保留在反应器内 (二)设计作用 UASB,即上流式厌氧污泥床,集生物反应与沉淀于一体,是一种结构紧凑,效率高的厌氧反应器。它的污泥床内生物量多,容积负荷率高,废水在反应器内的水力停留时间较短,因此所需池容大大缩小。设备简单,运行方便,勿需设沉淀池和污泥回流装置,不需充填填料,也不需在反应区内设机械搅拌装置,造价相对较低,便于管理,且不存在堵塞问题。 (三)设计参数 选用设计资料参数如下: ①参数选取: a)容积负荷(Nv)为:6kgCOD/(m3·d) b)污泥产率为:0.1kgMLSS/kgCOD c)产气率为:0.5m3/kgCOD ②设计水量: Q=1500m3/d=62.5m3/h=0.0174m3/s。 (四)设计计算 1.反应器容积计算: UASB有效容积为V 有效= () V N S Q e S - ? 式中:V 有效 ————反应器有效容积,m3; .UASB的设计计算: 1.1 设计说明: 厌氧反应器一般可采用矩形和圆形结构,对于圆形反应器在同样面积下,其周长比矩形少12%,但是圆形反应器这一优点仅在采用单独池子时才成立,当采用两个或两个以上时,矩形反应器可以采用共用壁。本工程厌氧反应器进水水质:水量1200 m3/d COD30000mg/l,BOD20000mg/l,SS2000mg/l。SS去除率19%,CODcr去除率40%,BOD5去除率45%。 本工程选用四座座矩形UASB反应器,钢筋混凝土结构,体积有效系数90%。 1.2 设计计算: 1.反应器几何尺寸: (1)容积负荷法:参考工程实际及本工程的水质条件,容积负荷选用9.5kgCOD/( m3/d)。反应器体积V=QS0/q 其中Q—反应器有效体积,m3 q—容积负荷,kgCOD/( m3/d) S0—进水有机物浓度,gCOD/L 则V=1200×30/9.5=3789.47 m3 选用4座同样规格的池子,则每个池子体积不小于3789.47/4=947.37 m3,假定UASB体积有效系数取90%,则每池总容积不小于1052m3。 (2)池子几何尺寸(以单池为计算模型): 一般UASB的生产性装置的有效高度常采用5—8m,浓度较高的废水水力停留时间长时,常采用较大的反应器高度,鉴于此垃圾渗滤液的浓度较高,从微生物代谢及投资费用方面考虑,最大高度为10.5m。沉淀区水力负荷不超过0.7。本工程有效高度H取10.5m,超高H2取0.7m。 则表面积A=V/H1 其中A—厌氧反应器表面积,m2;H1—厌氧反应器高度,m; A=1052/11.2=93.9 m3。 由于矩形池在同样面积下比正方形的周长大,从而矩形UASB需要更多的建筑材料,但从单池布水的均匀性和经济性考虑,选择正方形的池子较为合理,从实际工程来看,反应器的宽度在20m以下是成功的。 综上:长取10m,宽取10m,则实际表面积为A=10×10=100m3>93.9 m3,表明设计合理。 U A S B完整计算版 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT UASB工艺设计计算 一、UASB反应器设计说明 (一)工艺简介: UA SB 是升流式厌氧污泥床反应器的简称, 是由荷兰W agen ingen 农业大学教授L et t inga 等人于1972~ 1978 年间开发研制的一项厌氧生物处理计术, 国内对UA SB 反应器的研究是从 20 世纪 80 年代开始的. 由于UA SB 反应器具有工艺结构紧凑,处理能力大, 无机械搅拌装置, 处理效果好及投资省等特点,UA SB 反应器是目前研究最多, 应用日趋广泛的新型污水厌氧处理工艺[ 1 ] 1.UA SB 反应器基本构造如图1 2.UA SB 的工作原理: 如图1 所示, 废水由反应器的底部进入后, 由于废水以一定的流速自下而上流动以及厌氧过程产生的大量沼气的搅拌作用, 废水与污泥充分混合, 有机质被吸附分解, 所产沼气经由反应器上部三相分离器的集气室排出, 含有悬浮污泥的废水进入三相分离器的沉降区, 由于沼气已从废水中分离, 沉降区不再受沼气搅拌作用的影响. 废水在平稳上升过程中,其中沉淀性能良好的污泥经沉降面返回反应器主体部分, 从而保证了反应器内高的污泥浓度. 含有少量较轻污泥的废水从反应器上方排出. UA SB 反应器中可以形成沉淀性能非常好的颗粒污泥, 能够允许较大的上流速度和很高的容积负荷. UA SB 反应器运行的3 个重要的前提是: ①反应器内形成沉降性能良好的颗粒污泥或絮状污泥; ②出产气和进水的均匀分布所形成良好的自然搅拌作用; ③设计合理的三相分离器, 能使沉淀性能良好的污泥保留在反应器内 (二)设计作用 UASB,即上流式厌氧污泥床,集生物反应与沉淀于一体,是一种结构紧凑,效率高的厌氧反应器。它的污泥床内生物量多,容积负荷率高,废水在反应器内的水力停留时间较短,因此所需池容大大缩小。设备简单,运行方便,勿需设沉淀池和污泥回流装置,不需充填填料,也不需在反应区内设机械搅拌装置,造价相对较低,便于管理,且不存在堵塞问题。 (三)设计参数 选用设计资料参数如下: ①参数选取: 1、比产甲烷活性: max 4124273 CH R T K U X V ?=?? 式中,X —微生物或污泥浓度,gVSS/L K —累计产CH 4量曲线直线段的斜率,mlCH 4/h ; T 1—实验条件对应的绝对温度,K ; V R —反应区容积,100ml 。 U max.COD 可按下式进行计算: 4 max max (115%)350CH COD U U ??=-? 式中,U max.COD —最大比COD 去除率,gCOD/(gVSS ·d)。 2、VSS/TSS 1 32 4m m m m Ash --= Ash 1VSS/TSS -= VSS=(1-Ash)×TSS=(m 3-m 1)-(m 4-m 2) 式中:Ash —污泥中的灰分比例,%; m1—坩埚在103~105°C 的烘箱中干燥后的重量,g ; m2—坩埚在600°C 的马弗炉灼烧后的重量,g ; m3—含污泥坩埚在103~105°C 的烘箱中干燥后的重量, g ; m4—含污泥坩埚在600°C 的马弗炉灼烧后的重量,g 。 3、水力停留时间 HRT=V/Q 式中:Q —进液流量(m 3/h ); V —反应器有效容积(m 3); 上流速度:u=Q/A ,故:HRT=H/u 小反应器反应区体积=1.7L ,有效体积—3L ; EGSB 反应区体积—9.22L ,有效体积—13.6L ; UASB 反应区体积—11.2L ,有效体积—12.8L 。 4、有机负荷 有机负荷包括容积负荷(VLR)和污泥负荷(SLR): VLR=Q·ρw/V SLR=Q·ρw/V·ρs 式中:V—反应器容积,m3; Q—进水流量m3/d; ρw——进液浓度,KgCOD/m3或KgBOD/m3; ρs—污泥浓度,KgCOD/Kg TSS或KgCOD/Kg VSS或KgBOD/Kg TSS或KgBOD/Kg VSS。 5、UASB 反应器容积 一般采用容积负荷计算法,按公式 式中: V——反应器有效容积,m3; Q——UASB 反应器设计流量,m3 /d; N v——容积负荷,kgCOD/(m3·d); S0——进水有机物浓度,kgCOD/m3。 反应器的容积负荷应通过试验或参照类似工程确定,在缺少相关资料时可参考附录A 的有关内容确定。处理中高浓度复杂废水的UASB 反应器设计负荷可参考表1。 U A S B反应器的设计计算 This model paper was revised by the Standardization Office on December 10, 2020 第二章啤酒废水处理构筑物设计与计算 第一节格栅的设计计算 一、设计说明 格栅由一组平行的金属栅条或筛网制成,安装在废水渠道的进口处,用于截留较大的悬浮物或漂浮物,主要对水泵起保护作用,另外可减轻后续构筑物的处理负荷。 二、设计参数 取中格栅;栅条间隙d=10mm; = 栅前水深 h=;格栅前渠道超高 h 2 过栅流速v=s; 安装倾角α=45°;设计流量Q=5000m3/d=s 三、设计计算 (一)栅条间隙数(n) =×√(sin45)÷÷÷ = 取n=21条 式中: Q ------------- 设计流量,m3/s α------------- 格栅倾角,取450 b ------------- 栅条间隙,取 h ------------- 栅前水深,取 v ------------- 过栅流速,取s ; (二)栅槽总宽度(B) 设计采用宽10 mm 长50 mm ,迎水面为圆形的矩形栅条,即s= B=S ×(n-1)+b ×n =×(21-1)+×21 = m 式中: S -------------- 格条宽度,取 n -------------- 格栅间隙数, b -------------- 栅条间隙,取 (三)进水渠道渐宽部分长度(l 1) 设进水渠道内流速为s,则进水渠道宽B 1=, 渐宽部分展开角1 取为20° 则 l 1= 1 1 2B B tg = = 第二章 啤酒废水处理构筑物设计与计算 第一节 格栅的设计计算 一、设计说明 格栅由一组平行的金属栅条或筛网制成,安装在废水渠道的进口处,用于截留较大的悬浮物或漂浮物,主要对水泵起保护作用,另外可减轻后续构筑物的处理负荷。 二、设计参数 取中格栅;栅条间隙d=10mm ; 栅前水深 h=0.4m ;格栅前渠道超高 h 2=0.3m 过栅流速v=0.6m/s ; 安装倾角α=45°;设计流量Q=5000m 3 /d=0.058m 3 /s (一)栅条间隙数(n) n = =0.058×√(sin45)÷0.01÷0.4÷0.6 =20.32 取n=21条 式中: Q ------------- 设计流量,m 3/s α------------- 格栅倾角,取450 b ------------- 栅条间隙,取0.01m h ------------- 栅前水深,取0.4m v ------------- 过栅流速,取0.6m/s ; (二)栅槽总宽度(B) 设计采用宽10 mm 长50 mm ,迎水面为圆形的矩形栅条,即s=0.01m B=S ×(n-1)+b ×n =0.01×(21-1)+0.01×21 =0.41 m 式中: S -------------- 格条宽度,取0.01m n -------------- 格栅间隙数, b -------------- 栅条间隙,取0.01m (三)进水渠道渐宽部分长度(l 1) 设进水渠道内流速为0.5m/s,则进水渠道宽B 1=0.17m, 渐宽部分展开角1a 取为20° 则 l 1=1 1 2B B tg a -′ =(0.41-0.17)÷2÷tg20 =0.32 式中: l1-----------进水渠道间宽部位的长度,m L2----------格栅槽与出水渠道连接处的渐窄部位的长度,m B -------------- 栅槽总宽度,m B 1 -------------- 进水渠道宽度,m 1a -------------- 进水渠展开角,度 (四)栅槽与出水渠道连接处的渐窄部分长度(l 2) l 2= l 1/2=0.32/2 =0.16m (五)过栅水头损失(h 1) 取k=3,β=1.83(栅条断面为半圆形的矩形),v=0.6m/s h o =β×(S ÷b ) 4/3 ×V ^2÷2÷g ×sin α =1.83×(0.01÷0.01) 4/3 ×0.6^2÷2÷9.8×sin45 =0.024 m 1、比产甲烷活性: max 4124273 CH R T K U X V ?=?? 式中,X —微生物或污泥浓度,gVSS/L K —累计产CH 4量曲线直线段的斜率,mlCH 4/h; T 1—实验条件对应的绝对温度,K ; V R —反应区容积,100ml 。 U max 、COD 可按下式进行计算: 4 max max (115%)350CH COD U U ??=-? 式中,U max 、COD —最大比COD 去除率,gCOD/(gVSS ·d)。 2、VSS/TSS 1 324m m m m Ash --= Ash 1VSS/TSS -= VSS=(1-Ash)×TSS=(m 3-m 1)-(m 4-m 2) 式中:Ash —污泥中的灰分比例,%; m1—坩埚在103~105°C 的烘箱中干燥后的重量,g ; m2—坩埚在600°C 的马弗炉灼烧后的重量,g ; m3—含污泥坩埚在103~105°C 的烘箱中干燥后的重量,g ; m4—含污泥坩埚在600°C 的马弗炉灼烧后的重量,g 。 3、水力停留时间 HRT=V/Q 式中:Q —进液流量(m 3/h); V —反应器有效容积(m 3); 上流速度:u=Q/A,故:HRT=H/u 小反应器反应区体积=1、7L,有效体积—3L; EGSB 反应区体积—9、22L,有效体积—13、6L; UASB 反应区体积—11、2L,有效体积—12、8L 。 4、有机负荷 有机负荷包括容积负荷(VLR)与污泥负荷(SLR): VLR=Q·ρw/V SLR=Q·ρw/V·ρs 式中:V—反应器容积,m3; Q—进水流量m3/d; ρw——进液浓度,KgCOD/m3或KgBOD/m3; ρs—污泥浓度,KgCOD/Kg TSS或KgCOD/Kg VSS或KgBOD/Kg TSS或KgBOD/Kg VSS。 5、UASB 反应器容积 一般采用容积负荷计算法,按公式 式中: V——反应器有效容积,m3 ; Q——UASB 反应器设计流量,m3 /d; N v——容积负荷,kgCOD/(m3·d); S0——进水有机物浓度,kgCOD/m3。 反应器的容积负荷应通过试验或参照类似工程确定,在缺少相关资料时可参考附录A 的有关内容确定。处理中高浓度复杂废水的UASB 反应器设计负荷可参考表1。 UASB 工艺设计计算 一、 UASB 反应器设计说明 (一) 工艺简介: UA SB 是升流式厌氧污泥床反应器的简称, 是由荷兰W agen ingen 农业大学教授L et t inga 等人于1972~1978 年间开发研制的一项厌氧生物处理计术, 国内对UA SB 反应器的研究是从20 世纪80 年代开始的. 由于UA SB 反应器具有工艺结构紧凑,处理能力大, 无机械搅拌装置, 处理效果好及投资省等特点,UA SB 反应器是目前研究最多, 应用日趋广泛的新型污水厌氧处理工艺[ 1 ] 1.UA SB 反应器基本构造如图 1 2.UA SB 的工作原理: 如图 1 所示, 废水由反应器的底部进入后, 由于废水以一定的流速自下而上流动以及厌氧过程产生的大量沼气的搅拌作用, 废水与污泥充分混合, 有机质被吸附分解, 所产沼气经由反应器上部三相分离器的集气室排出, 含有悬浮污泥的废水进入三相分离器的沉降区, 由于沼气已从废水中分离, 沉降区不再受沼气搅拌作用的影响. 废水在平稳上升过程中,其中沉淀性能良好的污泥经沉降面返回反应器主体部分, 从而保证了反应器内高的污泥浓度. 含有少量较轻污泥的废水从反应器上方排出. UA SB 反应器中可以形成沉淀性能非常好的颗粒污泥, 能够允许较大的上流速度和很高的容积负荷. UA SB 反应器运行的 3 个重要的前提是: ① 反应器内形成 沉降性能良好的颗粒污泥或絮状污泥; ② 出产气和进水的均匀分布所形成良好的自然搅拌作用; ③ 设计合理的三相分离器, 能使沉淀性能良好的污泥保留在反应器内 (二) 设计作用 UASB,即上流式厌氧污泥床,集生物反应与沉淀于一体,是一种结构紧凑,效率高的厌氧反应器。它的污泥床内生物量多,容积负荷率高,废水在反应器内的水力停留时间较短,因此所需池容大大缩小。设备简单,运行方便,勿需设沉淀池和污泥回流装置,不需充填填料,也不需在反应区内设机械搅拌装置,造价相对较低,便于管理,且不存在堵塞问题。 (三) 设计参数 选用设计资料参数如下: ①参数选取: a)容积负荷(Nv)为:6kgCOD/(m3·d) b)污泥产率为:0.1kgMLSS/kgCOD c)产气率为:0.5m3/kgCOD ② 设计水量: Q=1500m3/d=62.5m3/h=0.0174m3/s。 (四) 设计计算 1.反应器容积计算: Q ?(S0 -S e ) UASB有效容积为V = N V 有效 3; 式中:V 有效————反应器有效容积,m UASB 工艺设计计算 (一)适用性 升流式厌氧污泥床(UASB)工艺设计进水水质一般CODcr 应在1000mg/L 以上。UASB 反应器进水中悬浮物的含量一般不宜超过500mg/L,否则应设置混凝沉淀或混凝气浮进行处理。当进水悬浮物过高或可生化性较差是,宜设置水解池进行预酸化。 (二)预处理要求 预处理部分包括以下环节:格栅、调节池、营养盐和PH 值及温度调控系统。预处理部分是UASB 及其艳阳设计的关键。关系到系统能否正常运行,应充分考虑其运行的可靠性。 1.格栅 UASB 废水处理工艺系统前应设置细格栅、粗格栅或水力筛。最后一道格栅的格栅间隙宜在1--3mm 之间,宜采用旋转滤网等高效的固液分离设备代替普通格栅。 2.调节池 (1)废水进入UASB 应设置调节池。 (2)调节池的有效时间宜为6--12h 。 (3)调节池应具备均质、均量、调节PH 值、防止不溶物沉淀的功能。 (4)调节池宜设置机械搅拌的方式实现均质,搅拌机的容积功率宜为4--8w/m 3;对小型废水处理站可采用曝气搅拌方式,气水比宜控制在(7 :1)--(10 :1)。 (5)调节池中应设置碱度补充和营养盐补充装置。 (6)调节池的出水端应设置去除浮渣装置。 (7)调节池的底部应易于沉淀物的清出。 3.PH 调节 (1)UASB 反应器的进水PH 值应保证在6.5--7.8之间 (2)酸碱的投加应采用计量泵自动投加装置,中和池出水应设置PH 自动检测系统,与前端计量泵联动。 4.温度调节 (1)中温厌氧的温度应保持在35℃±2℃,如不能满足应设置加温装置。 (2)热源可采用锅炉蒸汽或沼气发电余热,管路上应设置电动阀和温度计,通过显示温度自动调接开关,实现自动控制。 (三)UASB 反应器设计计算 1.UASB 反应器有效容积的计算 UASB 反应器的设计参数是容积负荷或水力停留有时间。这两个参数难以从理论上推导得到,往往是通过试验取得,而且颗粒污泥和絮状污泥反应器的设计负荷是不相同的。一旦所需容积负荷(或停留时间)确定,反应器的有效容积可通过以下公式计算。 (1)有机负荷容积算法 V N QS V 0 UASB设计计算 一、设计参数 (1) 污泥参数 设计温度T=25℃ 容积负荷N V=8.5kgCOD/(m3.d) 污泥为颗粒状 污泥产率0.1kgMLSS/kgCOD, 产气率0.5m3/kgCOD (2) 设计水量Q=2800m3/d=116.67m3/h=0.032 m3/s。 (3) 水质指标 表1 UASB反应器进出水水质指标 二、 UASB反应器容积及主要工艺尺寸的确定 (1) UASB反应器容积的确定 本设计采用容积负荷法确立其容积V V=QS0/N V V—反应器的有效容积(m3) S0—进水有机物浓度(kgCOD/L) V=3400×3.735÷8.5=1494m3 取有效容积系数为0.8,则实际体积为1868m3 (2) 主要构造尺寸的确定 UASB反应器采用圆形池子,布水均匀,处理效果好。 取水力负荷q1=0.6m3/(m2·d) 反应器表面积 A=Q/q1=141.67/0.6=236.12m2 反应器高度 H=V/A=1868/236.12=7.9m 取H=8m 采用4座相同的UASB反应器,则每个单池面积A1为: A1=A/4=236.12/4=59.03m2 取D=9m 则实际横截面积 A2=3.14D2/4=63.6 m2 实际表面水力负荷 q1=Q/4A2=141.67/5 63.6=0.56 m3/(m2·d)q1〈0.8m/h,符合设计要求。 二、UASB进水配水系统设计 (1) 设计原则 ①进水必须要反应器底部均匀分布,确保各单位面积进水量基本相等,防止短路和表面负荷不均; ②应满足污泥床水力搅拌需要,要同时考虑水力搅拌和产生的沼气搅拌; ③易于观察进水管的堵塞现象,如果发生堵塞易于清除。 本设计采用圆形布水器,每个UASB反应器设30个布水点。 (2) 设计参数 每个池子的流量 Q1=141.67/4=35.42m3/h (3) 设计计算 查有关数据,对颗粒污泥来说,容积负荷大于4m3/(m2.h)时,每个进水口的负荷须大于2m2 则布水孔个数n必须满足πD2/4/n>2 二、处理前污水水质参数 Q=2000m3/d=83.3m3/h,COD=1500mg/L,BOD=350mg/L 三、单体构筑物的设计计算 1、集水井 1.1设计原因 用于收集厂区来水,并提供潜水泵安装平台,钢砼结构。 1.2设计参数 废水停留时间:25 min 安装水泵2台(一用一备) 水泵流量85 m3/h,扬程12.0 m,功率5.5 kW 1.3工艺尺寸 L×B×H=3.8m×3m×3.8m,水泵安装有液位控制器自动控制,以简化人工操作。见图3-1。 3.8m 图3-1 集水井的俯视图和侧视图 2、均衡池 2.1设计原因 由于车间不同污水性质、流量不同,所以车间污水水质、水量不均匀性很大。均衡池设有酸、碱及营养盐投加泵和其它自控仪器及测控探头(施昌平等,2009),用于调节污水水质。均衡池的目的是使水质和水量保持相对的稳定,有利于后续处理单元的有效运行。同时均衡池中的搅拌器有利于水质保持稳定。如图3-2 10m 10m 图3-2 均衡池俯视图和侧视图 2.2设计参数 废水停留时间:HRT=6h; 2.3工艺尺寸 2.3.1均衡池尺寸 均衡池有效容积W=QT/60n 式中W——有效容积(m3); Q——处理水量(m3/h); T——混合时间(min); n——池数(n=1)。 设计中取Q=85 m3/h,T=6h=360min;n=1 W=85m3/h×360min/60=510m3。 则均衡池钢砼结构,尺寸L×B×H=10.0m×10.0 m×5.5 m, 2.3.2搅拌装置(杜茂安等,2006) ①搅拌器外缘速度:v=3.0m/s(一般采用1.5~3.0m/s,设计中取3.0m/s) ②搅拌器直径:D。=(2/3)·10=6.67m 设计中取6.67m ③搅拌器宽度:B=0.1·10=1m ④搅拌器层数:H:D=5.5/10=0.55≤1.2~1.3,设计中取一层 ⑤搅拌器页数:Z=8 ⑥搅拌器距池底高度:0.5D。=3.34m ⑦搅拌器转速:n。=60v/πD。=60·3.0/(3.14·6.67)=8.59r/min 式中:n。——搅拌器转速(r/min); v ——搅拌器外缘速度(m/s); D。——搅拌器直径(m)。(由①、②得v、D。值)搅拌器角速度:ω=2v/D。=2·3/6.67=0.90rad/s ⑧轴功率:N2=cρω3ZBR4/(408g) N2——轴功率(kW); UASB工艺说明 更新时间:11-08-6 09:10 升流式厌氧污泥床UASB( Up-flow Anaerobic Sludge Bed,注:以下简称UASB)工艺由于具有厌氧过滤及厌氧活性污泥法的双重特点,作为能够将污水中的污染物转化成再生清洁能源——沼气的一项技术。1971年荷兰瓦格宁根(Wageningen)农业大学拉丁格(Lettinga)教授通过物理结构设计,利用重力场对不同密度物质作用的差异,发明了三相分离器。使活性污泥停留时间与废水停留时间分离,形成了上流式厌氧污泥床(UASB)反应器的雏型。1974年荷兰CSM公司在其6m3反应器处理甜菜制糖废水时,发现了活性污泥自身固定化机制形成的生物聚体结构,即颗粒污泥(granular sludge)。颗粒污泥的出现,不仅促进了以UASB为代表的第二代厌氧反应器的应用和发展,而且还为第三代厌氧反应器的诞生奠定了基础。 UASB工艺对于不同含固量污水的适应性也强,且其结构、运行操作维护管理相对简单,造价也相对较低,技术已经成熟,正日益受到污水处理业界的重视,得到广泛的欢迎和应用。 UASB原理 更新时间:11-08-6 09:10 UASB由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。沼气以微小气泡形式不断放出,微小气泡在上升过程中,不断合并,逐渐形成较大的气泡,在污泥床上部由于沼气的搅动形成一个污泥浓度较稀薄的污泥和水一起上升进入三相分离器,沼气碰到分离器下部的反射板时,折向反射板的四周,然后穿过水层进入气室,集中在气室沼气,用导管导出,固液混合液经过反射进入三相分离器的沉淀区,污水中的污泥发生絮凝,颗粒逐渐增大,并在重力作用下沉降。沉淀至斜壁上的污泥沼着斜壁滑回厌氧反应区内,使反应区内积累大量的污泥,与污泥分离后的处理出水从沉淀区溢流堰上部溢出,然后排出污泥床。UASB的设计计算

UASB设计计算

方形UASB计算

课程设计UASB计算

UASB相关计算公式

UASB反应器的设计计算

UASB相关计算公式

UASB完整计算版52458

UASB的设计计算

UASB完整计算版

UASB相关计算公式

UASB反应器的设计计算

UASB反应器的设计计算 (3)

UASB相关计算公式

(完整版)UASB完整计算版(可编辑修改word版)

UASB工艺设计计算

UASB设计计算(实例)

UASB方法计算

UASB工艺说明