第一部分加工基本操作

注意:

(1)编程前,先将模型移除参数,并整体降到坐标系Z=0以下。(2)侧面余量要大于底面余量,因为刀具直径可能误差较大,容易造成实际加工中的侧面过切,而底部对刀具几乎没有误差,较为准确。

一、“加工创建”创建工具条

1、创建程序

2、创建刀具

3、创建几何体

4、创建操作

5、创建方法

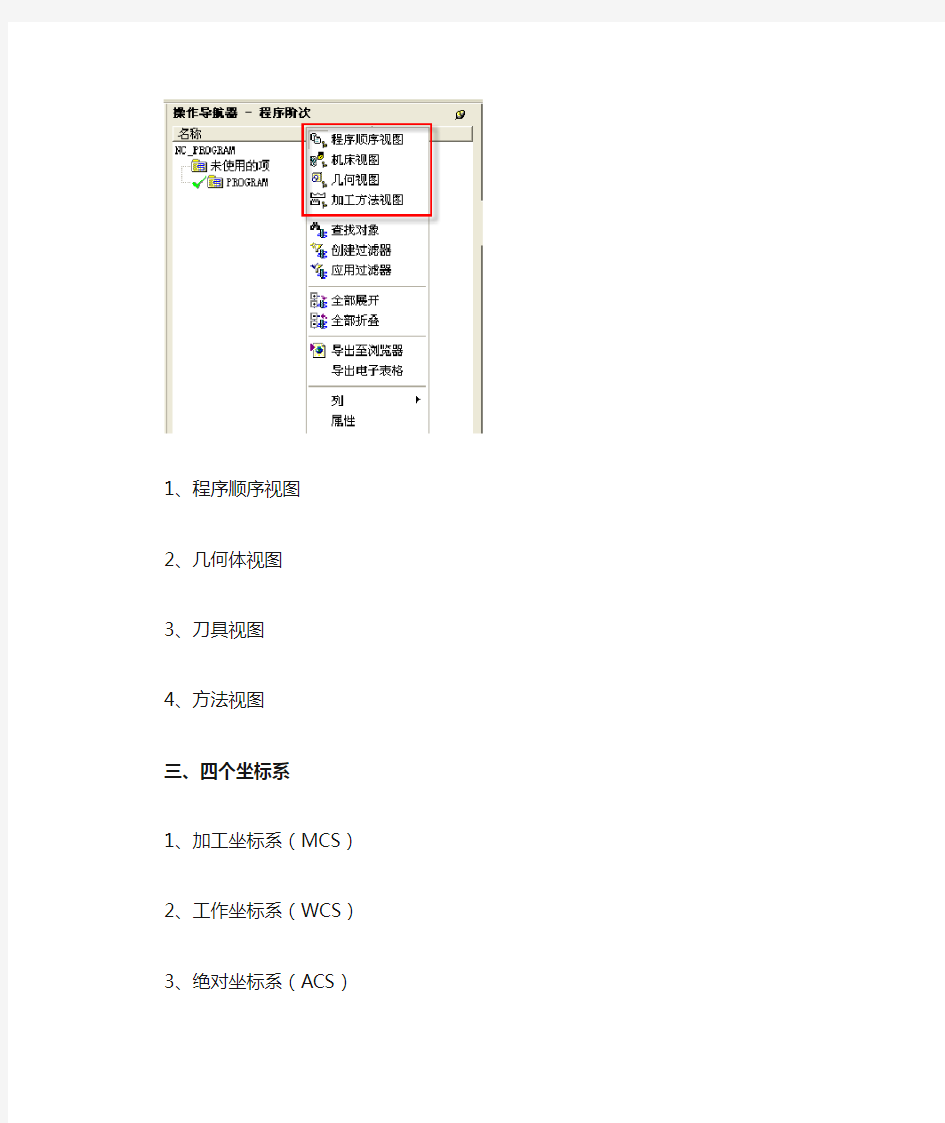

二、操作导航器的4个视图

1、程序顺序视图

2、几何体视图

3、刀具视图

4、方法视图

三、四个坐标系

1、加工坐标系(MCS)

2、工作坐标系(WCS)

3、绝对坐标系(ACS)

4、参考坐标系(RCS)定位非模型几何参数(起刀点、返刀点、刀轴的矢量、安全平面等)。“连接RCS和MCS”表示参考坐标系与加工坐标系保持一致。

5、安全高度

四、其他重要概念

1、部件余量

2、部件侧面余量

3、部件底部余量

4、检查余量

5、修剪余量

6、毛坯余量

7、毛坯距离

8、切削步距恒定的、刀具直径、残余波峰高度、可变的

9、切削步长

10、内外公差

第二部分平面铣和面铣

一、面铣

适用于:侧壁垂直而底面或顶面为平面的工件的加工,通常粗加工用平面铣,精加工底面一般用面铣,也可以用平面铣。

1、平面铣和面铣的特点:

1)因为都是基于边界曲线来计算,所以生成速度快;

2)调整灵活,可以方便地调整边界以及边界与刀具之间的位置

关系;

3)都属于平面二维刀轨;

4)平面铣通过边界和底面的高度差来定义切削深度,而面铣的

切削深度是参照定义平面的相对深度,所以只要设定相对值即可;

5)平面铣选择毛坯体和检查体只能是边界,而面铣可以选择实

体、片体或边界;

6)平面铣必须定义底面,而面铣不用定义底面,因为选择的平

面就是底面。

2、边界

封闭和开放边界

材料侧

刀具位置

凸边和凹边:系统将面的边界分为凸边和凹边。并要求定义边界与刀具的位置关系。

临时边界和永久边界:永久边界可以重复使用。可以在“工具——边界工具”栏里面编辑

3、切削深度

(1)固定深度每层的深度一样

(2)用户定义“最大”、“最小”、“初始的”、“最终的”(3)仅仅底面只在底平面切削一层

(4)底面和岛的顶面切削层在岛屿的顶面和底平面上,在岛屿的边界内部切削

(5)岛顶面的层切削层在岛屿顶面到底平面上,在整个毛坯断面切削

4、常用参数

(1)面铣区域只能选择平面作为加工对象,被选择的平面就是加工的底面。

(2)面铣可以选择平面、曲线、边界、点作为加工对

象;

二、平面铣

1、封闭范围的挖槽加工

2、部分开放轮廓范围的挖槽加工

3、轮廓铣加工——————例如加工模具流道0.25mm (1)“首选项——加工”,打开“加工首选项”对话框,在“一

般”选项卡中勾选“将WCS定位到MCS”复选框。就可以利用X-Y平面的相对数值来设置底面了。

(2)切削方式选择“配置文件”

这里表示垂直下刀、垂直退刀4、铣工件上表面

5、铣工件外形

6、减少提刀的操作设置

第三部分型腔铣和等高外形加工铣

一、型腔铣

适用范围:通常粗加工和半精加工几乎都使用型腔铣,精加工也常用型腔铣。涵盖模具型腔、型芯、电极的开粗,精光。

1、重要概念

(1)切削区域:检查几何体、曲面区域、裁剪边界

(2)切削层

(3)IPW(残留毛坯)

“切削参数”中对话框,对“包含”选项卡选择“使用3D”

在加工每一道工序后都会有一个残留毛坯,残留毛坯就是IPW (in process workpiece)

2、型腔铣常用参数

“跟随周边”的参数设置

二、等高外形轮廓铣与型腔铣的区别

1、等高外形轮廓铣用于精加工、半精加工,相对于型腔铣的“配

置文件”方式,增加了一些参数,如陡斜角度、混合切削模式、层间过渡、层间剖切等。层与层之间过渡方法,后三种能够有效地避免提刀;

(1)混合切削模式,提高加工效率,避免提刀;

(2)层间过渡,使得生成的刀路更加精简;

(3)层间剖切,在进行等高加工时,对非陡峭面进行均匀加工。

2、等高轮廓铣的下刀问题

(1)等高轮廓铣和型腔铣中的轮廓驱动方式所生成的刀轨相似,但是在很窄的槽,型腔铣会提示加工出现问题,而等高轮廓铣会出现“踩刀”现象,工件复杂用轮廓驱动方式的型腔铣操作;工件不是很复杂,用等高外形轮廓铣。

3、高速加工过程,防止过切,转角设置

三、等高外形轮廓铣

(1)内公差、外公差均设置“0.01”

(2)参数设置:策略、设置控制点

四、等高外形轮廓铣用平刀对底部的一段清角

第四部分固定轴加工铣

一、参数

1、非切削运动