文章编号:1000-0925(2004)01-054-04

240014

直喷式汽油机的开发

蒋 坚,高希彦

(大连理工大学,大连116024)

The Development of Direct Injection G asoline Engines

JIANG Jian ,G AO Xi 2yan

(Dalian University of Technology ,Dalian 116024,China )

Abstract :The research and development of a small type direct injection spark 2ignition engine test bed is in 2

troduced.The design of electronic 2controlled fuel injection system is presented in detail.The newly 2developed

“common rail 2valve 2nozzle ”type injector uses the characteristics of HSV that is easily numeric 2controlled to adjust the injection parameters.The minimum fuel delivery per cycle reaches 0.9mg.The test results at idle speed show that direct 2injection gasoline engine is superior to carburetor engine in fuel consumption ,NO X and HC emissions.

摘要:介绍了一种小型缸内直喷式汽油机试验台架的研究与开发。详细讲述了其电控燃

油喷射系统的设计。针对小排量发动机开发的“共轨2阀2嘴”式喷油器,利用高速开关电磁阀易于数字控制的特点,可方便地对喷射参数进行调节,最低循环喷油量达0.9mg 。怠速试验结果表明,其油耗、NO X 和HC 排放性能均优于化油器式发动机。关键词:内燃机;汽油机;直喷;燃油系统;电控

K ey Words :I.C.Engine ;Gasoline Engine ;Direct Injection ;

Fuel System ;Electronic Control

中图分类号:T K412.1 文献标识码:A

1 概述

采用汽油喷射技术能够明显改善发动机的性

能,因此大多数汽车都装配着各种汽油喷射系统———将燃油喷入进气道或进气歧管。但这样的工作原理带给此类发动机一个固有的不足,那就是不能实现充分的稀薄和分层燃烧。此外,燃油会在进气道、进气阀背部表面形成油膜和油坑,在冷起动过程中,由于蒸发不完全,实际喷入的燃油量远远超过了按化学当量比计算得到的喷油量,尽管文献[1,2]都提出了各自的补偿公式,但现实产品还是会在发动机开始起动的4~10个循环中出现失火或部分燃烧的现象,并伴随着HC 排放的显著增加。而直喷式汽油机避免了进气道湿壁现象的问题,为燃油的精

确计量提供了方便,相应地降低了冷起动过程中的油耗和排放值,提高了发动机的瞬态响应速度。本文重点介绍一种小排量汽油机电控试验台架的开发,并对部分试验结果进行分析。2 系统构成和工作原理

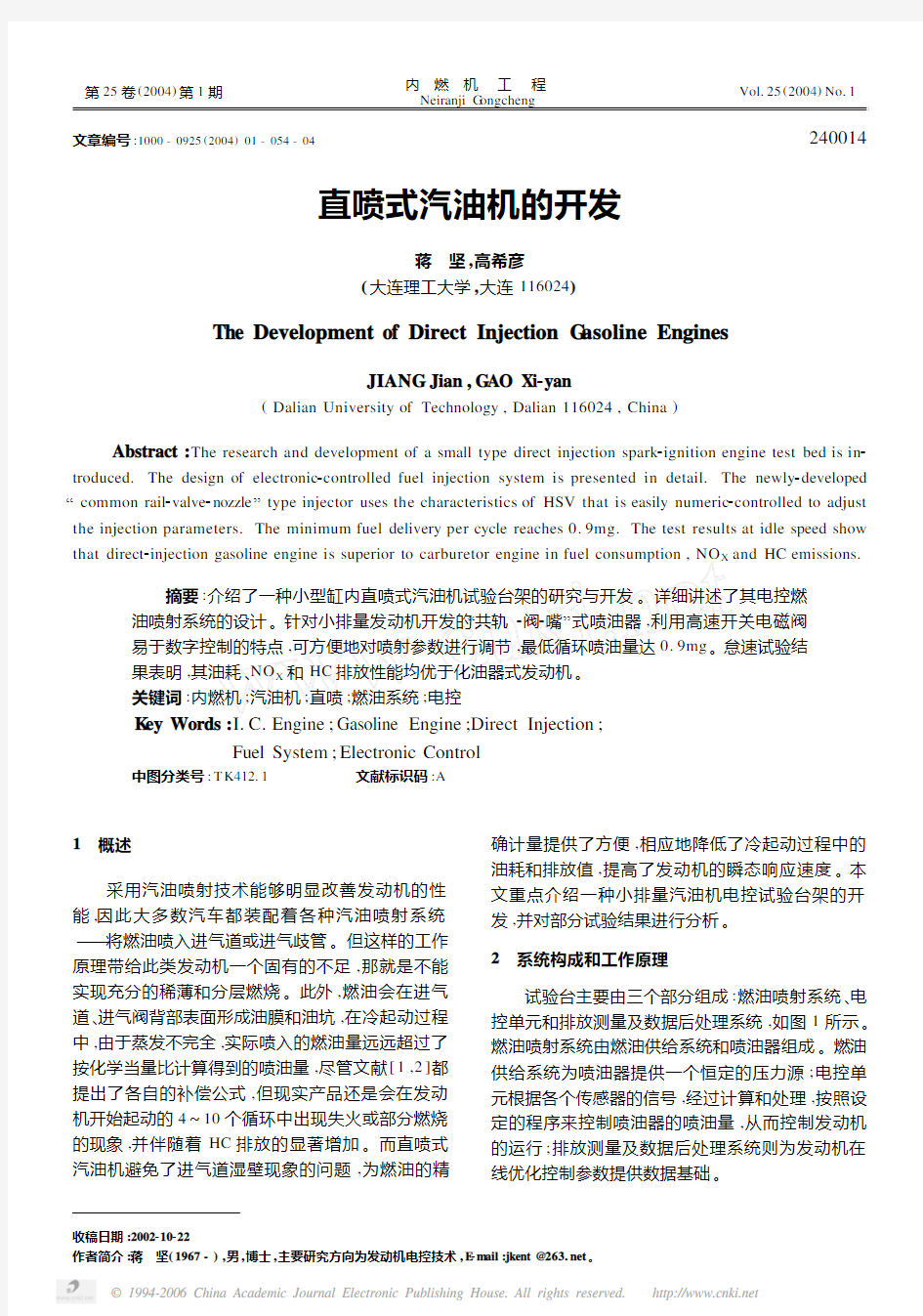

试验台主要由三个部分组成:燃油喷射系统、电控单元和排放测量及数据后处理系统,如图1所示。燃油喷射系统由燃油供给系统和喷油器组成。燃油供给系统为喷油器提供一个恒定的压力源;电控单元根据各个传感器的信号,经过计算和处理,按照设定的程序来控制喷油器的喷油量,从而控制发动机的运行;排放测量及数据后处理系统则为发动机在线优化控制参数提供数据基础。

收稿日期:2002210222

作者简介:蒋 坚(1967-),男,博士,主要研究方向为发动机电控技术,E 2m ail :jkent @https://www.doczj.com/doc/1c10174489.html, 。

第25卷(2004)第1期

内 燃 机 工 程

Neiranji G ongcheng

Vol.25(2004)No.1

图1 发动机试验台结构简图

2.1 燃油供给系统

包括供油泵、压力调节器和共压油轨。燃油从主油箱经油耗仪进入封闭油箱,通过滤清器去除杂质,由电动机驱动的高压油泵加压至额定值,经压力

调节器将油压调整到工作压力后进入共压油轨。为了安全,在共压油轨上安装了压力表和安全阀。系统各部分的回油在回油总管集结、缓冲后返回封闭油箱。2.1.1 供油泵

本试验台使用RV 240型高压汽油泵为共压油轨,提供5~10MPa 的压力,流量为0~2L/min 。2.1.2 压力调节器

压力调节器的作用是通过改变泄油量来控制共轨压力,以实现对喷油压力和喷油量的动态控制。本系统选用上海东方液压件厂生产的Y 210B 型溢流阀,此阀的公称流量为10L/min ,调压范围最大值为6.3MPa ,最小值为0.5MPa 。2.1.3 共轨油路共轨的任务是在高压下存储燃油,缓冲由于喷油产生的压力波动,确保喷油器打开时喷油压力不变。共轨油路的设计方向是:调压响应迅速、共轨压力的波动小。迅速的调压响应要求共轨容积越小越好,而小的压力波动则要求共轨容积越大越好。在共轨油路设计中必须以压力波动为限制,尽量减少共轨容积,以得到最佳的压力调节速度。本系统采用了<30×400共轨油管,在工作压力为5MPa 时,压力波动小于5%。

2.2 喷油器

根据理论分析,要提高燃油雾化质量,减少贯穿度,内开旋流式喷嘴是最佳选择。但由于直喷式汽油机目前在国内、外处于探索阶段,旋流型喷嘴的制造技术还不成熟,特别是对于本试验所使用的小排量汽油机(125mL ),要完成喷油器的设计2生产2试验

2标定整套流程,不但周期过长,而且单个成本太高。

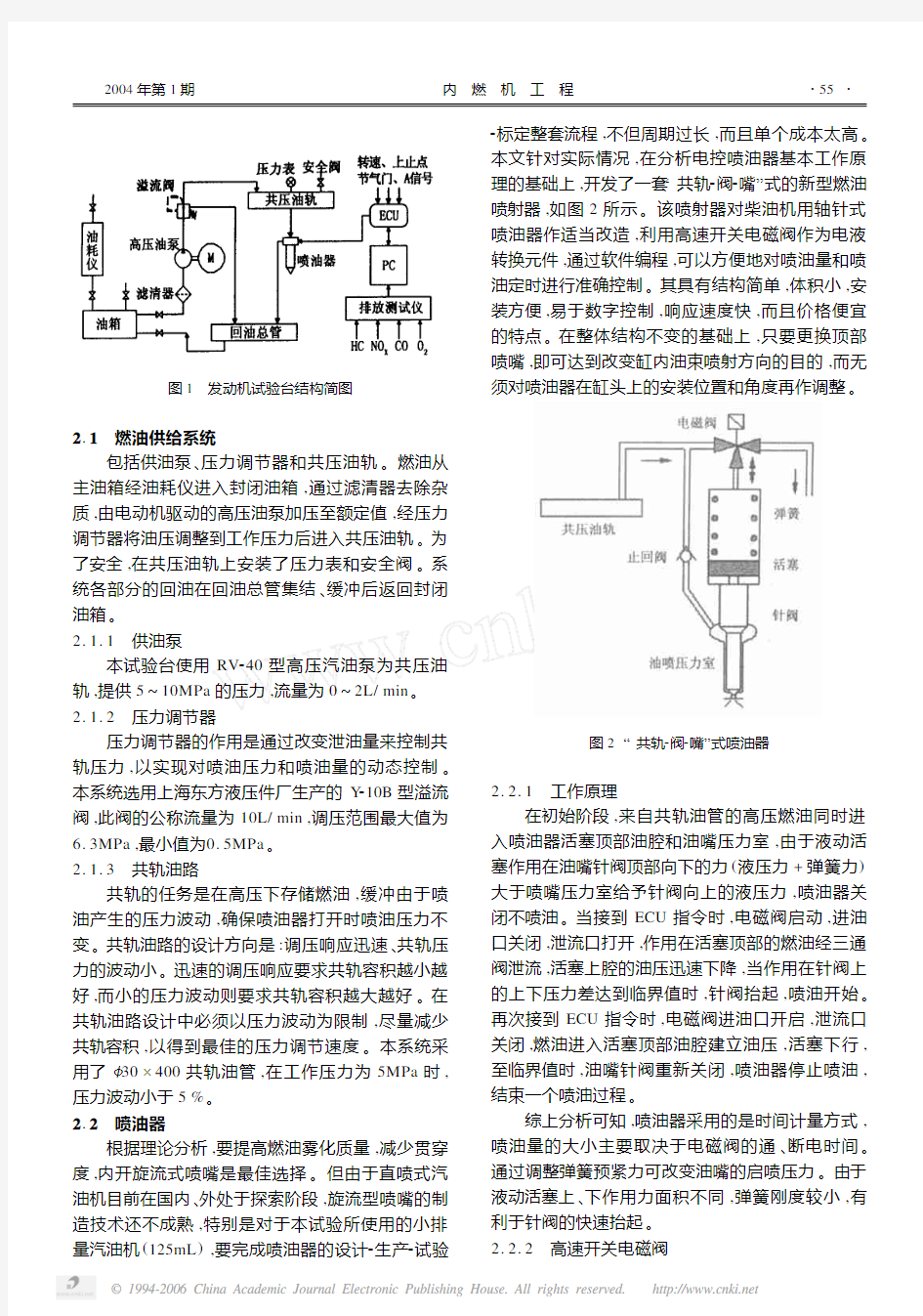

本文针对实际情况,在分析电控喷油器基本工作原理的基础上,开发了一套“共轨2阀2嘴”式的新型燃油喷射器,如图2所示。该喷射器对柴油机用轴针式喷油器作适当改造,利用高速开关电磁阀作为电液转换元件,通过软件编程,可以方便地对喷油量和喷油定时进行准确控制。其具有结构简单,体积小,安装方便,易于数字控制,响应速度快,而且价格便宜的特点。在整体结构不变的基础上,只要更换顶部喷嘴,即可达到改变缸内油束喷射方向的目的,而无

须对喷油器在缸头上的安装位置和角度再作调整。

图2 “共轨2阀2嘴”式喷油器

2.2.1 工作原理

在初始阶段,来自共轨油管的高压燃油同时进入喷油器活塞顶部油腔和油嘴压力室,由于液动活

塞作用在油嘴针阀顶部向下的力(液压力+弹簧力)大于喷嘴压力室给予针阀向上的液压力,喷油器关闭不喷油。当接到ECU 指令时,电磁阀启动,进油口关闭,泄流口打开,作用在活塞顶部的燃油经三通阀泄流,活塞上腔的油压迅速下降,当作用在针阀上的上下压力差达到临界值时,针阀抬起,喷油开始。再次接到ECU 指令时,电磁阀进油口开启,泄流口关闭,燃油进入活塞顶部油腔建立油压,活塞下行,至临界值时,油嘴针阀重新关闭,喷油器停止喷油,结束一个喷油过程。

综上分析可知,喷油器采用的是时间计量方式,喷油量的大小主要取决于电磁阀的通、断电时间。通过调整弹簧预紧力可改变油嘴的启喷压力。由于液动活塞上、下作用力面积不同,弹簧刚度较小,有利于针阀的快速抬起。2.2.2 高速开关电磁阀

因原机在最大功率时的每小时燃油消耗量(2.24kg/h )较小,系统采用常闭型高速开关电磁阀直接驱动喷嘴工作而无须其它转换元件。将电磁阀的工作油口与喷油器活塞顶部油腔相连,即可完成喷油的控制过程。

高速开关电磁阀的结构如图3所示,它的控制方式是PWM (即脉宽调制式)。当脉冲信号为低电平时,滑阀在进油口油压作用下处于左端(实线位置),此时进油口P 与工作油口A 断开,回油口O 与工作油口A 连通,开关阀呈回油状态。当脉冲信号为高电平时,电磁阀将滑阀推至右侧(虚线位置),进油口P 与工作油口A 连通,回油口O 与工作油口A 断开,开关阀呈进油状态

。

图3 高速开关电磁阀结构示意图

在电磁阀开启阶段,共轨压力对滑阀的作用力

与电磁吸力的方向相反,起阻止电磁阀开启的作用;而在关闭阶段则相反,共轨压力起到辅助电磁阀关闭的作用,因此开、闭响应时间不同。这个特点可用于减少喷嘴针阀开启、关闭的响应滞后时间。电磁阀的关闭响应时间小,可弥补泄压时间长的缺陷;开启响应时间较长,但这时在弹簧力的作用下,只需少量的油压即可使针阀迅速回座。2.2.3 喷油量特性

图4示出了驱动脉冲与针阀升程的关系。电磁阀线圈断电后,要经过

T 0时间(包括电磁阀关闭响应滞后时间、泄压时间和针阀上升时间)

针阀才达到最大升程,至T i 时间后,接通电源,再经过T c 时间(包括电磁阀开启响应滞后时间、蓄压时间和针阀落座时间)针阀关闭。

喷油量特性是电磁喷油器的最重要特性,它反映了喷油器的实际供油情况。由发动机循环喷油量的计算公式得出本试验用汽油机怠速时(n =1500r/min )的循环喷油量为3mg 左右,最大功率时(n =8500r/min )的每循环喷油量在9mg 左右。

为了研究

图4

驱动脉冲与针阀升程的关系

图5 喷油器流量特性

直喷式汽油机在中低速范围内的特性,本文选用喷孔数×孔径=1×0.22mm 的P 系列柴油机喷嘴进行试验。图5是实测的喷油量特性,供油压力为5MPa 。从图中可以看出喷油器最小通电时间为3.3ms ,最低每循环喷油量为0.9mg 。2.3 气缸头的改装和加工

相对于传统的进气道喷射发动机来说,汽油直喷发动机结构上变化最明显的地方就是气缸盖和进气系统。本文根据气缸头的实际结构,采用了喷油器侧置方式(如图6所示)。喷油器中心线与水平面之间的夹角为25°,油嘴喷孔与喷油器中心线之间的夹角为40°。通过喷油器安装角度和喷嘴喷孔入射方向的配合,使燃油聚集在气缸的中心区域,这对试验初期应用早喷策略是合适的。2.4 排放测量及数据后处理系统本汽油机试验台的电控部分如图1所示,其中ECU 部分主要由80C196K B 单片机和前向输入通道(信号采集)及后向输出通道(控制部分)组成,系统扩展了64K 片外EPROM ,用以存储初始MAP 图,保证发动机的启动和正常运转;排放分析仪向PC 机

图6 缸头加工及喷油器安装位置图

提供HC、NO X、CO、O2和λ等数据;PC机采集、监视节气门开度和转速信号以及来自排气分析仪的各排放参数。在试验过程中,对各运行工况点,根据优化准则,适时调整各电控参数,通过串行通信将优化值传送给ECU,ECU按照新的参数控制发动机的运行。本文所开发的可视化应用软件完成控制参数的修改、设定及传输、试验结果的记录和存取。

3 发动机试验及结果分析

试验比较了直喷式发动机对化油器发动机在油耗及排放方面的改善。作为直喷式汽油机的初步研究,还无法纯粹用缸内空燃比的变化来达到调整负荷的目的,因此在发动机的进气道上装有节气门用以调节进气流量。试验中的燃油喷射采用早喷方式,喷油定时为60°A TDC。试验用的ZX125FM单缸发动机的主要技术参数见下表。

表 ZX125FM发动机主要技术参数

项目技术参数

缸径×冲程,mm56.6×49

总排量,mL124.5

压缩比

9

燃烧室形状半球型

点火方式CDI角度可调式

怠速转速,r/min1500±100

图7对两种发动机在冷起动工况下达到怠速时燃油消耗量、HC和NO X排放状况进行了比较。由于使用化油器的汽油机要进行暖机,因此过量空气系数仍需小于1,以弥补燃油在进气管壁上冷凝所造成的损失。直喷方式的燃油有明显降低,且空燃比接近化学当量比。轻微的加浓是此时孔式喷油器的油束贯穿距离大,有部分燃油粘附在活塞顶和飞沾在缸壁上所造成的。

在化油器工作方式下,通过怠速量孔加浓混合气,怠速时的燃烧温度和含氧量较低,因此HC排放较高。而在气缸内直喷的燃烧方式避免了大量的冷起动混合气加浓,这使得尾气中HC量大幅度降低。

由于NO X的生成主要与缸内燃烧温度有关,因而在冷态怠速时两种机型的NO X排放量相差不大。

4 结论

(1)针对小排量汽油机研制的“共轨2电磁阀2嘴”式燃油喷射系统,对柴油机用轴针式喷油器作适当改造,利用高速开关电磁阀作为电液转换元件,可以方便地对喷油量和喷油定时进行准确地控制,最小循环喷油量为0.9mg,实现了微喷的目标。

(2)试验结果表明,直喷式汽油机在燃油消耗量和排放方面的性能均明显优于化油器式发动机,有着较大的开发潜力。

参考文献:

[1] Fekete N P,Nester U,Gruden I and Powell J D.Mode2Based Air2

Fuel ratio Control of a Lean Multi2Cylinder Engine[C].SAE

950846.

[2] Ulrech L,Dierk S.Transient Air2Fuel Ratio Control Using Artifi2

cial Intelligence[C].SAE970618.

[3] Johnson D E,Wong H C.Electronic Direct Fuel Injection System

Applied to an1100cc Two2Stroke Personal Watercraft Engine[C].

SAE980756.

[4] Terutoshi Tomoda,Shizuo Sasaki,et al.Development of Direct

Injection G asoline Engine2Study of Stratified Mixture Formation

[C].SAE970539.

[5] Fry M,K ing J,White C.几种汽油直接喷射系统的比较[J].

国外内燃机,2000,32(5):6~16.

(编 辑:姜文玲)

汽油机缸内直喷的特点及应用分析 摘要随着能源危机的日益加剧和排放法规的日益严格,汽车发动机的动力性和燃油经济性越来越受到重视,因此,如何用最少的油跑最远的路已成为现代汽车发展的一个新思路。本文主要从燃油供给系统方面谈一下汽油机缸内直喷的特点及应用。 关键词缸内直喷;汽油发动机;特点;高压油 0 引言 当前,随着能源资源的短缺,环境问题越来越突出,人们对环境的保护越来越重视,国家对环境保护的要求越来越严格,汽车作为现代的一种重要的交通工具,人们对其关注度也越来越高。从改革开发到现在,我国汽车保有量不断增加,汽车排出的污染物所占的比例也越来越高,因此,如何降低汽车的排放物已经成为当下汽车技术研究的一个重要课题。发动机供油系统作为发动机的一个重要组成部分,就是发动机的唯一食物。当前,随着科技的发展,汽车的各项技术也在不断的改良,相对于在排气部分进行改良,把废气中的污染物进行还原催化的被动式降低污染物的含量,通过改进发动机的喷油技术更能体现出发动机的动力性和燃油经济性。 1 汽油机缸内直喷技术的发展 1996年,日本三菱公司率先成功研制出汽油直喷发动机,缸内直喷技术(也称为GDI)得到了快速的发展,目前,丰田、福特、奔驰、日产、奥迪、本田、雷诺、别克等许多国外汽车公司和研究机构都开发了比较成熟的GDI机型和产品。安装于气缸内的燃油喷器直接将燃油喷入气缸内,并在气缸内与空气形成混合气。由于燃油喷射压力的提高,使燃油雾化更加优良,使混合气的比例更加合理,从而使一些在进气管喷射存在的缺点消失,因此缸内直喷越来越广泛应用于汽油车特别是高端品牌的豪华车的发动机上。 2 缸内直喷系统的构成 缸内直喷系统的主要组成部件有:燃油箱、电子燃油泵、燃油滤清器、燃油量调节电磁阀、燃油压力调节阀、高压燃油泵、高压燃油管、燃油分配管、燃油压力传感器、燃油压力调节电磁阀和高压喷射电磁阀(喷油嘴)。 电子燃油泵(低压燃油泵)把燃油从油箱输送到高压燃油泵,高压油泵由发动机凸轮轴驱动,将低压燃油泵输入的燃油压力由约0.35MPa增高到8MPa~12MPa,并送往燃油分配管,充满各缸喷油器的油腔。当ECU命令喷油器的电磁线圈通电时使针阀打开,汽油通过喷嘴喷入气缸。 3 缸内直喷系统的特点

现代缸内直喷式汽油机(八) (接上期) 2.6电子控制系统 2.6.1基本概况和要求 如前面所述,均质燃烧直喷式汽油机由于运行状况与进气道喷射汽油机相似,因此无论是排气后处理系统还是电控系统都与后者相仿,变得较为简单。而分层稀燃直喷式汽油机则由于必须在部分负荷工况充量分层和中高负荷工况均质混合汽这两种运行方式之间瞬态转换,并且所应用的NOx 吸附催化转化器的吸附和再生过程又必须在稀和浓混合汽之间周期性地转换,因此对发动机电控系统提出了更高的特殊要求。为此,下面以Bosch公司专门为缸内分层稀燃直喷式汽油机开发的电控系统为例,简要介绍其控制策略和系统概况。 Bosch公司在ME7型进气道喷射汽油机电控系统的基础上,专门为缸内分层稀燃直喷式汽油机新开发了Motronic MED7型电控系统。由于ME7型电控系统采用的是基于扭矩控制的先进的控制策略,这就为用于缸内直喷式汽油机提供了有利的前提条件。为了充分挖掘缸内汽油直接喷射的所有潜力,电控系统必须能最大限度地对所有调节参数进行自

由控制,同时又能对两种基本的运行方式(图60)进行识别和转换,因此对电控系统提出了以下两个要求: ①喷油始点必须能够根据发动机运行工况在压缩冲程期间的较晚喷油始点和在进气冲程期间的较早喷油始点之间调节; ②必须将进气量调节与加速踏板调节功能分开,以便能够在低负荷工况时节气门全开实现发动机无节流运行,而在高负荷工况时又能用节气门来调节进气空气量。 图14(见本刊今年第4期)示出了Motronic MED7电控系统的主要部件。这种高压喷油系统是一种蓄压式共轨喷射系统,因此燃油能够在任何一个时刻由电控喷油器直接喷入汽缸,同时将进气量调节与加速踏板调节功能分开,分别由电子节气门(EGAS)和加速踏板模块(含“油门”位置传感器)来承担,进气空气质量可由电子节气门(EGAS)自由调节,并应用热膜空气质量流量计来精确测量汽缸吸入的空气质量,而根据行驶负荷所需的发动机输出扭矩的调节(扭矩控制)由加速踏板模块输出相应的信号通知电控单元,并与一个普通的宽带λ传感器来实现混合汽的控制,用于进行λ=1均质运行或分层稀薄运行调节以及催化器再生的精确控制。此外,在热力循环中特别是高EGR率情况下废气再循环的精确调节是特别重要的,因此采用一个进气管压力传感器来进行废气再循环的测量。

现代缸内直喷式汽油机(二) (接上期) 2缸内直喷式汽油机的发展历史 在内燃机出现的早期,即20世纪初,人们就已对汽油喷射方式进行过研究。1900年德国Deutz公司就曾经生产过汽油喷射的固定式发动机。以后,汽油喷射的应用范围逐步转移到活塞式航空发动机上。二战前夕的20世纪30年代,德国已开始用Benz和BMW公司的汽油喷射发动机装备军用飞机。 航空发动机采用汽油喷射技术所取得的成果,自然也引起了人们将其应用到汽车上的兴趣。但是,当时并没有对化油器式汽油机的燃烧方法做重大改动。通常是为了提高汽车发动机的功率,往往仅在现有的汽缸盖结构基础上,为配备直接喷射喷油器而进行相应的修改,因此开发的重点侧重于喷油装置及其调节。1938年德国空军研究所(DVL)和Bosch 公司合作,首先致力于汽车二冲程缸内直喷式汽油机的研究,并完成了装车试验。Daimler Benz公司也于1939年推出了专供赛车使用的四冲程缸内直喷式汽油机。直到1952年汽油直接喷射才首次批量应用于汽车,Gutbrod公司首先使用Bosch公司提供的机械控制式汽油喷射系统批量生产装有

二冲程缸内直喷式汽油机的轿车,因二冲程汽油机采用缸内直接喷射之后可避免扫气过程中的燃油损失,与当时的化油器汽油机相比,其燃油耗节约了25%~40%。1954年Benz 公司首次推出了排量为3.1L的四冲程直立6缸M198缸内直喷式汽油机(图5和图6中),搭载于300SL型轿车。 虽然1934年德国就开始研究如何通过把燃油直接喷入燃烧室而得到不均匀的混合汽,即分层充量。在20世纪50-60年代,美国Texaco公司也推出了TCP(Texaco Combustion Process)燃烧系统以及1968年Ford公司推出的 PROCO(Ford-Programmed Combustion Process)燃烧系统(图6右),立足于节能减排,力求通过分层稀薄燃烧方式来提高压缩比,使汽油机在保持本身优点的前提下,在燃油经济性方面达到或接近柴油机的水平。但是,由于缸内直喷式汽油机既有喷油系统又有点火系统,结构较为复杂,成本也较高,同时在燃烧室内实现分层燃烧的调试比较困难,开发费用大,再加上当时尚缺乏供稀薄燃烧用的NOx后处理技术,因此一直到20世纪80年代末,汽油机缸内直喷分层稀燃技术仍未进入实用阶段。 随着内燃机技术的进步,特别是基于微电子技术的计算机技术的迅速发展,为汽油机缸内直接喷射技术的重新发展提供了前提条件。同时迫于节能和环保要求日益严格的压

现代缸内直喷汽油机的燃油系统及维修 缸内直喷汽油机己被各大汽车制造商普遍采用,尤其是大众汽车公司近两年在国内销售的新车己大部分采用TSI发动机,即涡轮增压缸内直喷汽油机。国内各汽车杂志都曾详尽地介绍过缸内直喷汽油机燃油系统的结构和工作原理,但由于此项技术发展很快,那些文章上很多内容己不符合当前实际。本文以大众TSI发动机和通用SIDI 发动机为例介绍目前实际装车用的缸内直喷汽油机的燃油系统结 构、工作原理特点和维修注意事项。 目前实际装车用的缸内直喷汽油机的低压燃油系统和高压燃油系统都采用按需调节燃油系统,参见图1。所用的缸内直接喷射都取消了“分层”充气工作模式(压缩行程喷射、稀混合汽),只有“均质”一种模式(进气行程喷射、λ=1的混合汽)。这样可以不使用昂贵、且易损坏的存储型氮氧化物催化转化器,也能使排放达标。 一、低压燃油系统 1.低压燃油系统结构 与传统的进气道燃油喷射系统相比,其低压油路增加了燃油泵门控开关、燃油低压压力传感器G410、油泵控制单元J538。

燃油低压压力传感器采用传统三线式压力传感器。 燃油泵门控开关能使打开驾驶员侧车门时燃油泵即开始工作,车门开关信号被送至发动机控制单元,燃油泵被触发2s。燃油泵提前工作是为了迅速建立高压以缩短启动时间。 有些汽车还具有碰撞燃油切断装置,它是通过燃油泵继电器断开燃油泵。 2.按需调节低压油路 低压油路在发动机工作时仅保持0.4MPa油压,以节电。在易汽阻状态则使油压保持在0.5MPa。然而,发动机工作时燃油消耗是不固定的,因此燃油低压压力传感器时刻将燃油压力信号发送发动机控制单元,发动机控制单元根据此信号向燃油泵控制单元发送一个有20Hz频率的脉冲宽度调制信号。燃油泵控制单元根据这个指令,为电动燃油泵送去的脉冲宽度调制电流,形成闭环控制。换言之,此时燃油泵上的电压不是12V,而是由脉冲宽度调制电流产生的较低的有效电压。即燃油泵转速是受控可变的,不需要燃油压力调节器,输出油压也保持在0.4MPa。 应注意,图1中燃油泵上的回油管不是用于低压燃油系统的,它是仅用于高压燃油系统的。低压燃油系统都采用无回油式的 二、高压燃油系统 1.高压油路系统结构 第二代高压泵高压油路系统如图2所示,它由高压泵、燃油压力调节阀、燃油压力传感器、燃油分配管、喷油器、压力限制阀及低压回油燃油管等组成。

研究生课程考试成绩单 (试卷封面) 任课教师签名: 日期: 注:1. 以论文或大作业为考核方式的课程必须填此表,综合考试可不填。“简要评语”栏缺填无效。 2. 任课教师填写后与试卷一起送院系研究生秘书处。 3. 学位课总评成绩以百分制计分。

目录 汽油机缸内直喷技术研究与发展 (1) 1简介 (1) 2 缸内直喷技术特点 (1) 2.1分层燃烧缸内直喷汽油机 (2) 2.2匀质混合燃烧缸内直喷汽油机 (3) 3 GDI发动机的技术现状 (4) 3.1燃油供给和喷射系统 (4) 3.2喷射模式 (5) 3.3燃烧系统 (5) 3.3.1“喷束引导法”(spray-guided system) (6) 3.3.2 “壁面引导法”(wall.guided system) (6) 3.3.3 “气流引导法”(flow-guided system) (6) 3.4缸内空气运动的组织 (6) 4 GDI发动机目前存在的问题 (7) 4.1 排放问题 (7) 4.2催化器问题 (7) 4.3积炭问题 (7) 4.4喷油器问题 (7) 4.5控制策略问题 (7) 5今后GDI技术研究开发方向 (8) 5.1降低NOx排放的技术 (8) 5.2二次燃烧技术 (8) 5.3二次混合技术 (9) 5.4均质混合压燃技术 (9) 6 GDI技术的发展前景 (9) 参考文献 (10)

汽油机缸内直喷技术研究与发展 100177唐文来 指导教师王鸿翔 摘要: 本文通过实例介绍了汽油机缸内直喷(GDI)技术的发展背景、技术特点、技术现状、目前面临的难题以及今后技术研究工作的重点,指出了排放的控制措施将成为决定其推广实用的关键因素。最后对汽油机缸内直喷新技术的发展,进行了展望。 关键词:汽油机缸内直喷排放 1简介 随着石油资源越来越紧缺,人们对汽车的燃油经济性要求也越来越高,为此,一种新型的汽油机燃烧方式应运而生,即发动机稀薄燃烧技术,而实现稀薄燃烧的理想方式是缸内直喷分层喷油,即缸内直喷(GDI)。直喷式发动机是在气缸内喷注汽油,将喷油器安装在燃烧室内,将汽油直接喷注在气缸燃烧室内,空气则通过进气门进入燃烧室与汽油混合成混合气被点燃做功,这种形式与直喷式柴油机相似,因此,缸内喷注式汽油发动机是将柴油机的形式移植到汽油机上的一种重大创举。 上世纪50年代,德国就研制了直喷二冲程汽油机,但由于当时内燃机制造技术和电控水平较低,其性能和排放并不理想。90年代后,缸内直喷汽油机的研究有了快速发展。缸内直喷汽油机改变了混合机理。可采用稀薄分层燃烧技术,有效地降低HC等排放。直喷方式的油滴蒸发依靠空气吸热而非壁面吸热,降低了混合气温度和体积,可降低爆燃倾向,提高发动机压缩比。此外,GDI汽油机还具有瞬态响应好,易于实现精确的空燃比控制,具有快速的冷起动和减速快速断油能力等特点。 缸内直喷式发动机的空燃比达到40:1,具有节省燃油、减少废气排放、提升动力性能,减少发动机震动、喷油精度的提高、发动机更耐用等优点,目前各汽车制造企业纷纷推出了各自的缸内直喷发动机,如大众公司的FSI(燃油分层喷射)、通用公司的SIDI(点燃式直喷)、丰田公司的D—4S、宝马公司的HPI(高压直喷)、三菱公司的GDI(汽油缸内直喷)、保时捷的DFI(直接燃油喷射)等。这些缸内直喷式汽油机各有自身的特点,技术先进,都明显优于进气道喷射汽油机。 2 缸内直喷技术特点 缸内直喷汽油机是以传统电控喷射系统为基础,进行结构和控制技术的优化,使得混合气的形成与燃烧过程得到改善。

范明强 (本刊专家委员会委员)教授级高级工程师,曾任中国第一汽车集团公司无锡研究所发动机研究室主任、湖南奔腾动力科技有限公司轿车柴油机项目部总工程师、无锡柴油机厂高级技术顾问和多所高校客座教授。现代缸内直喷式汽油机(十七)文/江苏 范明强 (接上期) 现代汽车工业面临的形势越来越严峻,既要承 受全球环境恶化的重压,面对越来越苛刻的废气排 放法规,必须不断地降低汽车的尾气排放;又面临世 界石油能源紧缺,汽车的燃油经济性越来越受到人 们的关注;同时还必须满足用户对车辆动力性能的要 求。汽车制造厂商的任务就是要协调所有面临的这 些相互矛盾的要求,这是一项非常困难的任务,尤其 是在对动力性能要求特别高的高档运动型轿车领域 内更是如此。 为此,缸内直接喷射技术越来越受到轿车汽油 机制造厂商的青睐。欧洲和日本相继推出了多款直喷 式汽油机轿车,特别是德国大众公司在中国同步推 出并批量生产其最新型的该类车型及其直喷式汽油 机,受到国内业内人士的高度关注。 但是,对轿车汽油机而言,无论是进气道喷射还 是缸内直接喷射都各有利弊。在低速低负荷工况,缸 内直接喷射不能确保最佳的混合汽形成,而在全负 荷范围内,进气道喷射又由于受到进气节流的影响, 进气量不足而限制了汽油机功率的提高。 鉴此,日本丰田Tochter Lexus公司新开发了一 种不用复杂的可调式进气管,也不用会产生节流影响 的滚流调节阀,而是组合应用进气道喷射和缸内直 接喷射的新型自然吸气汽油机,它将这两种系统的 优点集成于一体,根据功率需求,或采用单纯的缸内 直接喷射运行,或采用两种系统组合运行。在低负荷 和中等负荷范围内,由进气道喷射和缸内直接喷射共 同实现可能是迄今为止最好的混合汽形成(图133), 而在全负荷范围内,由单纯的缸内直接喷射获得尽可 能最高的功率,同时缸内直接喷射时汽油油滴蒸发 的冷却效果又能降低爆震倾向,这样就能够采用更 高的压缩比。原则上,这种新型汽油机采用均质混合 汽运行,仅仅在冷启动以后,借助于压缩行程期间附 加的缸内直接喷射形成分层充量,以便提高废气温 度和缩短催化器的预热时间。 新开发的这种3.5L-2GR-FSE汽油机是丰田 GR汽油机系列中的顶级机型,首先搭载于GS 450h 和LS 460雷克萨斯轿车以及后轮驱动的Luxury高 级运动型轿车上,旨在改善批量生产汽油机的动态性 能,同时满足环境对低燃油耗和低排放的要求。作为 一种自然吸气汽油机,该汽油机配备了新型的D-4S 汽油直接喷射系统(D-直接喷射;4-四冲程汽油机; S-高档方案)和进气道喷射两种喷油器,以充分发挥 汽油直接喷射的优势,并改善全负荷性能,同时还通 过采取进一步的技术措施,例如改进进排气系统加 快进气空气流动,加大气门传动机构刚度等提高发 动机转速,降低各种零部件的摩擦以及提高压缩比 来提升功率。因此,这种新型汽油机除了达到具有 世界一流水平的234 kW功率(比功率为67.7kW/L)和 380N·m最大扭矩之外,该机还具有宽广的高扭矩 范围,从2000r/min开始就发出至少90%的最大扭 矩,因此装用这种汽油机的凌志轿车的动力性能名列 世界最顶级水平,同时最佳的10-15工况燃油耗达到 了10km/L,并已被证实该汽油机能够满足日本特超 低排放汽车(SULEV)的排放限值。 11. 发动机概况和主要技术规格 表10列出了这种新型汽油机的主要技术规格, 图134是其纵横剖视图。 表10 发动机主要技术规格 发动机型号2GR-FES3GR-FES 排量(L) 3.456 2.994 汽缸直径(mm)9487.5 行程(mm)83 缸心距(mm)105.5 汽缸排列V6 气门传动机构4气门,双顶置凸轮轴链传动,滚轮摇臂 可变气门定时机构进气门 + 排气门(双VVT-i) 燃油喷射系统 进气道喷射+缸内直喷 (D-4S) 缸内直喷 (D-4) 压缩比11.811.5 最大功率 (kW/r/min) 234/6400188/6200 最大扭矩 (Nm/r/min) 380/4800314/3600 90%最大扭矩的转 速范围(r/min) 2000-65002000-4200 排放标准J-SULEV 图133 进气道喷射和缸内直接喷射组合运行时的混合气 形成 化学计量燃油空气混合汽 压缩 点火 燃烧 进气 (进气道喷射和 缸内直接喷射)

汽车缸直喷技术详解 对于一台汽油发动机来说,将汽油送入汽缸,并与空气混合,再使油气混合物充分燃烧才能获得强大的动力,因此油气混合技术也是发动机的关键之一。在经历了化油器、单点电喷、多点电喷技术阶段之后,油气混合技术终于进入了直喷时代,越来越多的车型开始采用直喷发动机,那么直喷发动机的技术关键 点都有哪些呢?下面就为大家逐一解析。 高压喷油系统 高压喷油系统可以说是直喷发动机最关键的系统,与以前油气在进气歧管混合,然后被负压吸入发动机不同,直喷发动机是用高压喷油嘴将燃油喷入汽缸,由于汽缸压力已经很大,因此需要喷油系统具备更大的压力。

高压喷油系统主要可以分为发动机控制模块(ECM)、高压油轨、高压油泵和喷油嘴四部分,其中ECM主要采集发动机数据,按照预定程序控制喷油时机和喷油量,从而实现最高燃烧效率;而高压油泵则主要负责燃油的加压,高压油轨主要起均衡各喷油嘴喷射压力的作用,而最终的喷油任务则由喷油嘴来执行。 此外,还有多个传感器提供燃油压力等信息,确保整个系统的高效率。

ECM(或称ECU)不仅是直喷发动机的关键部分,也是所有技术较新的燃机的重要组成部分,这个部分涉及到芯片、执行器、软件等多个环节,其中任何一个环节缺失都无法实现量产装车。目前ECM技术还是为国外企业所把持,在技术 上已经比较成熟。

部分自主品牌虽然也初步具备了ECM的制造能力,但是在软件的匹配、执行器的可靠性等环节还有不少问题尚待解决,不过就跟变速器技术一样,这样的关键技术一旦取得突破,自主品牌厂商将受益匪浅。 高压油泵则是燃油加压的关键环节,在低压油泵将燃油送到高压油泵之后,高压油泵可以将汽油加压到十余兆帕的压力(这是普通汽油泵压力的三四十倍),并将其送入油轨。高压油泵通常是由凸轮轴带动,部则有双头或者三头凸轮加压(如福特ECOBOOST系列发动机的“9号凸轮”)。

汽油机缸内直喷技术 学院**********院 专业车辆工程 班级10040208 学号1004020533 姓名***

目录 1 GDI技术的发展 (1) 2 GDI技术的发展前景 (2) 3 GDI发动机的技术现状 (4) 3.1 燃油供给和喷射系统 (4) 3.2喷射模式 (6) 3.3燃烧系统 (6) 3.3.1“喷束引导法”(spray-guided system) (6) 3.3.2 “壁面引导法”(wall.guided system) (7) 3.3.3 “气流引导法”(flow-guided system) (7) 4今后GDI技术研究开发方向 (7) 4.1降低NOx排放的技术 (7) 4.1.1稀燃催化器 (7) 4.1.2废气再循环 (8) 4.2二次燃烧技术 (9) 4.3二次混合技术 (9) 4.4均质混合压燃技术 (9) 5 GDI发动机目前存在的问题 (10) 5.1 排放问题 (10) 5.2催化器问题 (11) 5.3积炭问题 (11) 5.4喷油器问题 (12) 参考文献: (13)

摘要 本文详细介绍了汽油机缸内直喷(GDI)技术的发展历程、技术特点、亟待解决的问题及今后研究工作的重点。指出了排放的控制措施将成为决定其推广实用的关键因素。最后对汽油机缸内直喷技术的发展进行了展望。 关键词:汽油机缸内直喷排放 1 GDI技术的发展 上世纪50年代,德国研制出了二冲程直喷汽油机,限于当时机械制造技术和电控水平较低,其性能和排放并不理想。90年代后,缸内直喷汽油机的研究有了较大的进展。缸内直喷汽油机改变了预混合汽油机的混合机理,可采用稀薄分层燃烧技术,降低HC等有害排放。直喷方式的油滴蒸发主要依靠空气吸热而非壁面吸热,降低了混合气温度和体积,可降低爆燃倾向,提高发动机压缩比。此外,GDI 汽油机还具有瞬态响应好,易于实现精确的空燃比控制,具有快速的冷起动和减速快速断油能力等特点。这些方面GDI汽油机都明显优于进气道喷射汽油机。为此许多外国汽车公司和研究机构都成功开发出了自己的GDI发动机机型。1996年,日本的三菱公司率先采用立式进气道与弯曲顶面活塞。在进气行程中吸入的空气通过立式进气道被吸入气缸,形成强烈的滚流。喷射的燃油经曲面形的燃烧室壁面引导被送到位于气缸中央的火花塞附近,形成稳定的燃烧。开发的汽油直喷发动机应用于运动型轿车Galant上,其油耗和二氧化碳的排放

现代缸内直喷式汽油机(四) (接上期) 2.3.喷油系统 现代缸内直喷式汽油机对喷油系统提出的主要要求是,必须将燃油的压力产生过程与计量喷射过程完全脱钧,使其能够自由选择喷油时刻和可变的喷油压力。如上所述,蓄压共轨式喷油系统具有很大的控制自由度,可以最好地满足这些要求,能够在任意一个时刻通过电控喷油器将存储在共轨中达到运行工况所要求压力的燃油精确计量直接喷人燃烧室。图14(见上期)示出了这种燃油系统的基本组成。首先由燃油箱内的低压电动燃油泵供油模块产生0.35~0.40MPa的初级输油压力。按需要向由发动机直接传动的高压燃油泵供油,它可将燃油共轨中的燃油压力最高提高到12MPa。喷油器直接连接在燃油共轨上,由电控单元发出的控制信号(喷油脉冲,其宽度即通电持续时间)来确定喷油始点和喷油量。共轨中的燃油压力由燃油压力传感器采集。并由同样安装在共轨上的燃油压力调节器调节到喷油脉谱图所规定的压力值。燃油压力调节器根据负荷状况调节共轨通往回油管路的通道截面,以控制回油量。但这些多余的燃油量并不是返回到燃油箱,而是直接返回到高压燃油泵的进油口。这样就能够

尽可能减少高压燃油泵的能量消耗。有利于降低燃油耗。并能减少对燃油箱中燃油的加热,以避免加重燃油箱通风系统的负担。 图22示出了现代直喷式汽油机喷油系统的高压燃油泵、共轨和电控喷油器等三大高压部件。 2.3.1.低压输油泵 现代缸内直喷式汽油机的低压输油泵通常采用与进气 道喷射汽油机一样的电动燃油泵,在此不再详述。 大众公司新的1.4L/1.6L-FSI直喷式汽油机采用了一种 可调节供油量的电动燃油泵。为此在低压进油油路中安装了一个压力传感器,根据此压力信号发动机电控单元控制电动燃油泵只供应实际所必需的燃油量,以保持0.40MPa的初级输油压力。而不再有多余的燃油回流到燃油箱。这不仅避免了油箱中燃油温度的升高,而且减少了电功率消耗(约50%),有利于降低燃油耗。同时,还具有改变低压进油压力的可能性。在易发生汽阻危险的运转范围内(例如热启动),低压进油压力能够在短时间内从0.4MPa提高到0.5MPa。以有利于消除可能发生的汽阻现象而顺利热启动。 2.3.2.高压燃油泵 现代直喷式汽油机高压燃油泵的任务是将燃油压力由0.35~0.40MPa的初级输油压力提高到12MPa,甚至最高达

现代缸直喷汽油机的燃油系统及维修缸直喷汽油机己被各大汽车制造商普遍采用,尤其是大众汽车公司近两年在国销售的新车己大部分采用TSI发动机,即涡轮增压缸直喷汽油机。国各汽车杂志都曾详尽地介绍过缸直喷汽油机燃油系统的结构和工作原理,但由于此项技术发展很快,那些文章上很多容己不符合当前实际。本文以大众TSI发动机和通用SIDI发动机为例介绍目前实际装车用的缸直喷汽油机的燃油系统结 构、工作原理特点和维修注意事项。 目前实际装车用的缸直喷汽油机的低压燃油系统和高压燃油系统都采用按需调节燃油系统,参见图1。所用的缸直接喷射都取消了“分层”充气工作模式(压缩行程喷射、稀混合汽),只有“均质”一种模式(进气行程喷射、λ=1的混合汽)。这样可以不使用昂贵、且易损坏的存储型氮氧化物催化转化器,也能使排放达标。 一、低压燃油系统 1.低压燃油系统结构 与传统的进气道燃油喷射系统相比,其低压油路增加了燃油泵门控开关、燃油低压压

力传感器G410、油泵控制单元J538。 燃油低压压力传感器采用传统三线式压力传感器。 燃油泵门控开关能使打开驾驶员侧车门时燃油泵即开始工作,车门开关信号被送至发动机控制单元,燃油泵被触发2s。燃油泵提前工作是为了迅速建立高压以缩短启动时间。 有些汽车还具有碰撞燃油切断装置,它是通过燃油泵继电器断开燃油泵。 2.按需调节低压油路 低压油路在发动机工作时仅保持0.4MPa油压,以节电。在易汽阻状态则使油压保持在0.5MPa。然而,发动机工作时燃油消耗是不固定的,因此燃油低压压力传感器时刻将燃油压力信号发送发动机控制单元,发动机控制单元根据此信号向燃油泵控制单元发送一个有20Hz频率的脉冲宽度调制信号。燃油泵控制单元根据这个指令,为电动燃油泵送去的脉冲宽度调制电流,形成闭环控制。换言之,此时燃油泵上的电压不是12V,而是由脉冲宽度调制电流产生的较低的有效电压。即燃油泵转速是受控可变的,不需要燃油压力调节器,输出油压也保持在0.4MPa。 应注意,图1中燃油泵上的回油管不是用于低压燃油系统的,它是仅用于高压燃油系统的。低压燃油系统都采用无回油式的 二、高压燃油系统 1.高压油路系统结构 第二代高压泵高压油路系统如图2所示,它由高压泵、燃油压力调节阀、燃油压力传感器、燃油分配管、喷油器、压力限制阀及低压回油燃油管等组成。

汽油机缸内直喷与均质压燃技术 前言: 点燃式汽油机经历了三个发展阶段;直到1980年前的一百多年中,所有的产品汽油机都依靠化油器来实现油气混合。从上世纪80年代初以后,汽油进气道喷射或进气阀口喷射(电喷)很快代替了化油器,成为汽油机的主流。电喷的应用与排气后处理的结合大幅度地降低了有害气体的排放,成为达到日趋严格的排放标准的关键手段。大约从1990年前后开始,汽油缸内直喷技术又重新引起人们的重视。并最终导致了产品直喷汽油机的出现。 最先投入市场的缸内直喷汽油机采用了分层燃烧以降低油耗,从1996开始出现在日本市场,其后又出现在欧洲市场。到目前为止,尽管已有多种分层燃烧缸内直喷汽油机出现,所占的市场份额仍不够大,也未能在美国市场销售,其主要原因包括氮氧化物后处理和碳烟生成等问题仍有待于更妥善地解决。在2003年底,采用均匀混合燃烧的缸内直喷汽油机开始在日本上市,并计划从2005年开始在美国上市。这种汽油机利用了直喷技术所带来的优点并采用可变气阀定时来降低泵气损失,避免了氮氧化物后处理和碳烟生成等问题,对汽油的含硫量要求不高。尽管如此,由于两类缸内直喷汽油机对降低车辆在整个运行工况平均油耗的作用都有限,以及近年来更有潜力的新型燃烧系统的出现,缸内直喷点燃式汽油机的发展方向和应用前景尚不明朗。 近年来,一种新的内燃机燃烧方式——均质压燃,受到越来越多的内燃机研究人员的关注。与其它燃烧方式不同,均质压燃的燃烧过程是缸内混合气几乎同时到达自燃温度而几乎同时发生的放热反应,基本上是一个非扩散的燃烧过程。均质压燃可以在非常稀的混合气中进行,从而可以大幅度地降低氮氧化物和碳烟的生成,并提高热效率。 均质压燃燃烧系统可以使用包括汽油和柴油在内的不同燃料。由于燃油的挥发性和自燃温度的不同,使用不同燃油的均质压燃燃烧系统也不同。采用柴油均质压燃的主要目的,是同时降低氮氧化物和颗粒排放,对柴油机的热效率影响不大。汽油采用均质压燃的主要目的,是降低汽油机的油耗,同时也降低较难进行后期处理的氮氧化物排放。汽油均质压燃成为各国汽油机燃烧系统最热门的研究方向,希望能从根本上改变汽油机热效率低的状况。具有解决汽油机热效率低问题的能力 ①车辆的几何轴线是车辆的实际推力线,它是车辆后轴前束的角平分线。②当车辆后轴变 形,后轴前束发生变化,都会使推力线方向发生变化。③如果车身变形过大,车轮定位并不能解决所有问题,应该先做大梁矫正再做四轮定位;④驱动角是由后轴的前束、横向偏移和轴偏位产生,调整时应先调整后轴,再调整前轴。⑤前轴前束是根据后轴前束形成的几何轴线进行调整的。

现代缸内直喷式汽油机(六) (接上期) 2,4点火系统 2,4,1缸内直喷式汽油机对火花塞的要求 如图14所示(见本刊第4期),现代缸内直喷式汽油机的点火系统普遍采用分缸独立高能点火系统,各缸的高能点火线圈直接与火花塞相连。与现代先进的进气道喷射汽油机无异,但是对火花塞提出了比进气道喷射汽油机更高的要求: (1)高的耐热性能:为了实现分层燃烧,混合汽应有足够的时间暴露在火花塞触点周围,点火点应尽量深入到易于点燃的足够浓的混合汽区域,并且为了保证稳定可靠地点燃,火花塞电极周围处于着火界限内的混合汽区域应足够大,因此缸内直喷式汽油机的火花塞要位于燃烧室较深的部位,其端部的温度也要比进气道喷射汽油机更高,因而必须具有更高的耐热性能。为了使火花塞能够更好地散热,采用以下措施:①采用突出的金属壳来降低接地电极的温度;②采用铜芯接地电极来传热。 (2)高的抗积炭性能:分层燃烧时,较浓的混合汽集中在火花塞周围,特别是油束引导的分层燃烧过程喷射的油束会直接碰撞到火花塞,导致火花塞更容易积炭,这将会降低火

花塞的绝缘性能而引起漏电,从而导致火花塞不点火,因此缸内直喷式汽油机用的火花塞应具有自洁能力和高的抗积 炭性能。为此,采用以下措施来提高火花塞的抗积炭性能:①采用直径较小的直形绝缘体末端改善自洁能力;②减小火花塞间隙防止积炭;③采用两段直径中心电极来改善自洁能力;④采用半表面放电型设计(见下文)来改善自洁能力。 (3)高的点火性能和耐久性:为了实现分层稀燃,必须确保在稀混合汽中稳定可靠地点火,因此要求火花塞具有高的点火能量和较长的火花持续时间,并用铱合金的触点来提高火花塞的耐久性。 2,4,2缸内直喷式汽油机火花塞技术的现状 图37示出了目前缸内直喷式汽油机使用的两种火花塞:铱合金电极的标准型火花塞和半表面放电型火花塞。它们与进气道喷射汽油机使用的火花塞是有区别的,在维修保养时绝不能任意换用。 (1)标准型火花塞:这种伸长型火花塞的接地电极伸入燃烧室较深,故将铜芯嵌入电极以提高其散热性,并通过增大金属端部的截面缩短电极本身的长度。另一方面当部分负荷充量温度较低并进行分层燃烧时,需防止积炭,为此采用带有较长直形绝缘体和较小顶端直径的电极。以提高其局部温

汽油缸内直喷技术详解 对于一台汽油发动机来说,将汽油送入汽缸,并与空气混合,再使油气混合物充分燃烧才能获得强大的动力,因此油气混合技术也是发动机的关键之一。在经历了化油器、单点电喷、多点电喷技术阶段之后,油气混合技术终于进入了直喷时代,越来越多的车型开始采用直喷发动机,那么直喷发动机的技术关键点都有哪些呢?下面就为大家逐一解析。 高压喷油系统可以说是直喷发动机最关键的系统,与以前油气在进气歧管内混合,然后被负压吸入发动机不同,直喷发动机是用高压喷油嘴将燃油喷入汽缸,由于汽缸内压力已经 很大,因此需要喷油系统具备更大的压力。 『组成高压喷油系统的四个主要部分』 高压喷油系统主要可以分为发动机控制模块(ECM)、高压油轨、高压油泵和喷油嘴四部分,其中ECM主要采集发动机数据,按照预定程序控制喷油时机和喷油量,从而实现最高燃烧效率;而高压油泵则主要负责燃油的加压,高压油轨主要起均衡各喷油嘴喷射压力的作用,而最终的喷油任务则由喷油嘴来执行。BWCB全铸钢保温沥青泵此外,还有多个传感器提供燃油压力等信息,确保整个系统的高效率。 『一汽展示的动力总成上的ECM(右侧)』 ECM(或称ECU)不仅是直喷发动机的关键部分,也是所有技术较新的内燃机的重要组成部分,这个部分涉及到芯片、执行器、软件等多个环节,其中任何一个环节缺失都无法实现量产装车。目前ECM技术还是为国外企业所把持,在技术上已经比较成熟。部分自主品牌虽然也初步具备了ECM的制造能力,但是在软件的匹配、执行器的可靠性等环节还有不少问题尚待解决,不过就跟变速器技术一样,这样的关键技术一旦取得突破,自主品牌厂 商将受益匪浅。 『通用Ecotec系列2.0直喷发动机上所用的高压油泵,制造商为博世』 高压油泵则是燃油加压的关键环节,在低压油泵将燃油送到高压油泵之后,高压油泵可以将汽油加压到十余兆帕的压力(这是普通汽油泵压力的三四十倍),并将其送入油轨。高压油泵通常是由凸轮轴带动,内部则有双头或者三头凸轮加压(如福特ECOBOOST系列发动机的“9号凸轮”)。在高压油泵上还集成了电子油轨压力调节器(FRP),它是一个由ECM控制的电磁阀,ECM以脉冲宽度调制的方式控制油压调节器,油压调节器控制着高压燃油泵的进口阀,从而控制燃油压力,当驱动线路失效时,高压油泵进入低压模式,发 动机仍可LQB保温沥青泵应急运行。

汽油机缸内直喷技术发展趋势 1.概述 汽油直接喷射发动机(Gasoline Direct Injection)简称为GDI 发动机,是近年来国内燃机研究的热点。专家认为,汽油机直喷技术的出现,使汽车发动机进入了一个崭新它在21 世纪有取代传统汽油机和柴油机的趋势,成为理想的轿车动力装置。 传统的汽油发动机是将汽油喷射到进气管中,与空气混合后再进入气缸内燃烧,而GDI 发动机是将汽油直接喷入气缸,利用缸内气流和活塞表面的燃料雾化与空气形成混合气进行燃烧。GDI 发动机具有良好的工作稳定性和负荷性能,同时低温启动性能得到了明显改善,能实现分层燃烧,燃油经济性大大提高,其油耗可达到涡轮增压直喷(TDI)柴油机的水平,且省略了涡轮增压装置,省却了复杂的高压喷射系统。GDI 发动机能采用稀薄燃烧技术,空燃比可高达40:1,最高甚至可达100:1,使的功率和转矩均高于传统汽油机,油耗、噪声及CO2的排放量都较低。GDI 发动机工作的均匀性、瞬时反应性、启动性等均比传统汽油发动机有较大的改进。因此,各国汽车生产企业都在大力开发这种技术先进、性能优异的GDI 发动机。 2 .1 GDI 发动机技术发展现状 对于汽油机缸内直喷的工作方式 ,20 世纪 50年代德国的Benz300SL 车型和 60 年代MAN —FM系统 ,70 年代美国 Texaco 的 TCCS系统和 Ford 的PROCO 系统就曾经采用过。这些早期技术大多基于每缸 2 气门和碗形活塞燃烧室 ,利用柴油机的机械泵和喷油器实现后喷。这些早期的 GDI 发动机在大部分负荷范围实现了无节气门控制并且燃油经济性接近非直喷柴油机。其主要缺点是由于采用机械式供油系统 ,各负荷甚至全负荷时后喷时刻 是固定的 ,燃烧烟度限制了空燃比不能超过 20 ∶1。 采用柴油机供油系统并利用涡轮增压技术来增加功率输出,使得汽油机性能与柴油机相似 ,且在部分负荷时有更差的 HC 排放。空气利用效率低 ,机械供油系统受到转速范围的限制 ,使得发动机的输出功率非常低。因此 ,受当时内燃机制造技术水平的限制 ,加之尚无电控喷射手段 ,开发出的 GDI 发动机性能和排放并不理想 ,没有得到实际应用。 20 世纪 90 年代以后 ,由于发动机制造技术的迅速提高 ,制造精密、性能优良的内燃机部

浅谈汽油机缸内直喷技术 近几年,由于我国能源与环境问题越来越严重,导致汽车在节能减排上受到了各种法律法规的限制。因此,世界各地为了解决这一现状,纷纷开发了许多新技术,其中汽油机缸内直喷技术就可以很好地解决这些问题。本文将重点介绍汽油机缸内直喷技术,因为这套领先技术是当前最炙手可热的技术,相信在未来技术的发展进程中,它的应用前景会更加广阔。 标签:汽油机;缸内直喷;技术 汽油机缸内直喷技术是我国汽油机在燃烧理论及相关结构中划时代的变革,它可以实现汽车低油耗、低污染的设想,是目前被广泛认可的领先技术。现阶段,汽油机缸内直喷技术已经被人们广泛认可,同时还覆盖绝大多数的车型,尤其是燃料电池等新型动力更是被普遍应用,随着科技水平的不断发展,缸内直喷技术也将会越来越成熟,因此需要对其进行深入研究。 1 汽油机缸内直喷技术的发展过程和应用现状 汽油机缸内直喷技术出现在20世纪20年代,那一时期主要被应用在军事领域中,这项技术发展到20世纪50年代后才真正得以实现。只是由于燃油价格的降低,再加上电控技术受到阻碍,影响了汽油机缸内直喷技术的发展。到20世纪70年代,福特公司开发出一种新系统,这项系统主要采用分层燃烧技术来完成,最终因电控技术不够完善以及成本较高,这项系统也没能得到发展。 自20世纪90年代开始,由于各个国家开始注重环境保护,严格控制能源的消耗,各汽车企业开始进一步开发汽油机缸内直喷技术。其中,三菱公司在1996年开发出具有汽油机缸内直喷技术的自然吸气式发动机,并将其安装在轿车内,这款发动机具有动力强、油耗少的特点。1998年丰田公司推出D4直喷系统,这个系统可以直接应用在SZ与ZN系列的发动机上,到2005年后还可以应用在3GR-FSE的发动机上,随后丰田公司又开发出了D4-S直喷技术,这个技术可以应用到2GR-FSN发动机上,该系统可以实现燃烧控制等要求。2006年奔驰公司推出直喷技术CGI,同时在2010年又推出一款新的汽油机缸内直喷技术BlueDirect,这项技术可以提高燃烧效率和排放水平。随着科技水平的不断提高,各种汽车公司也开始相继推出自己的汽油机缸内直喷技术。 2 汽油机缸内直喷技术的工作过程 对于直喷发动机来说,高压喷油系统是其最为重要的系统,它与之前的吸入发动机不同,直喷发动机是在高压喷油嘴的作用下把燃油喷入到气缸内,因为气缸中本身就具有较大的压力,所以喷油系统一定要具备更大的压力才可以。 在直喷发动机中,ECM是所有先进内燃机的重要组成部分,这一部分包含很多环节,只要缺少其中一个环节,都没有办法实现量产装车。当前ECM这项

XX大学 本科毕业设计(论文) 题目: 汽车发动机缸内直喷技术 学生姓名: 学号: 专业: 年级: 指导教师: 教务处制

目录 摘要······················································································错误!未定义书签。1前言?错误!未定义书签。 2缸内直喷发动机的特点?错误!未定义书签。 3缸内直喷发动机混合气形成的原理?错误!未定义书签。 3.1 分层燃烧?错误!未定义书签。 3.2 均质稀燃?错误!未定义书签。 3.3 均质燃烧?错误!未定义书签。 4缸内直喷发动机燃油喷射系统的结构?错误!未定义书签。 4.1 系统概述································································错误!未定义书签。 4.2进气系统 ························································错误!未定义书签。 4.3喷油系统?错误!未定义书签。 5大众1.8TSI发动机数据流分析?错误!未定义书签。 6 故障案例分析··································································错误!未定义书签。 6.1 途观发动机故障灯亮···············································错误!未定义书签。 6.2途观无法启动 ·····················································错误!未定义书签。总结···················································································错误!未定义书签。谢辞?错误!未定义书签。 参考文献?错误!未定义书签。

现代缸内直喷式汽油机(三) (接上期) 1.3燃油喷射方面的基本要求和特点 汽油机的缸内直接喷射方式对燃油喷射系统的要求肯定要明显高于进气道喷射方式,因为前者不仅要实现高负荷时在进气行程期间的喷射,而且还要满足部分负荷时在压缩行程后期即活塞接近上止点时的喷射要求,因此其喷油压力要明显高于进气道喷射方式,需达到5~12MPa。高压燃油泵和喷油器是现代缸内直喷式汽油机的重要部件,特别是喷油器的喷雾品质是保证良好混合汽形成,以实现分层与稀燃的关键之一,这将在下文有关喷油系统的章节中专门予以详述。 按喷射的介质不同,缸内直喷式汽油机的燃油喷射系统可分为高压燃油直接喷射系统和低压混合汽直接喷射系统两大类。 1.3.1高压燃油直接喷射系统 如图13左中所示,高压燃油直接喷射系统可分为以下两种。 (1)柴油机式喷油系统:这是早期Ford公司PROCO缸内

直喷式汽油机所采用的类似柴油机的泵一管一嘴式燃油喷 射系统,由于当时使用的仍是普通机械式的喷油器,为了便于实现喷油的电子控制,燃油泵压出的燃油不像柴油机那样直接打开喷油嘴针阀喷入汽缸,而是通过电磁阀开启的通道返回燃油箱,只有在电控单元关闭电磁阀后才使燃油产生高压(12~35MPa),将喷油嘴打开而喷入汽缸。 (2)共轨式喷油系统:这是目前缸内直喷式汽油机应用最为广泛的一种喷油系统,其工作原理与当今柴油机使用的高压共轨喷油系统相同。只是燃油共轨压力要低得多,约为5~12MPa。这种共轨式喷油系统将燃油的高压产生与油量计量两大基本功能分离,分别由燃油泵和电控喷油器承担,这就为灵活而又精确地进行电子控制提供了前提条件,特别适合于现代缸内直喷式汽油机需要根据负荷在进气和压缩行程 喷射实现分层混合汽和均质混合汽运行之间的转换,为喷油系统与充量运动和燃烧过程的匹配提供了极大的自由度。因此,现代缸内直喷式汽油机几乎无不例外都采用这种共轨喷油系统,本文将着重以这种喷油系统为例介绍有关的内容。 1.3.2低压混合汽直接喷射系统 如图13右所示的澳大利亚奥比特(Orbital)公司为二冲程汽油机开发的低压空气辅助喷射系统就是属于这种类型,其燃油以0.6~0.8MPa,压缩空气以0.5MPa压力喷入预混合室,