收稿日期:2001-05-15

作者简介:刘文滨(1968-),男,毕业于石油大学,西北石油局塔河第一作业区助工。

文章编号:1009—0207(2002)01—0075-05

DCS 系统在塔河油田联合处理站的应用

刘文滨,邢阳军,张镇江

(西北石油局塔河第一作业区,新疆 轮台 841604)

摘 要:DCS 是采用4C 技术(计算机、控制、通信和CRT 图象)而发展起来的分布式工业控制计

算机系统,特别适合于大型连续性工业过程的自动控制。西北石油局在塔河油田原油联合处理站的扩建工程中引进了DCS 系统。该系统具有生产运行参数监测全面、自动化程度高、实时性强、可靠性高、误差小、软件组态灵活等特点;在应用中具备生产报警和灵活的生产运行报表输出等功能,人机交互界面达到了很高的可视化程度。为原油处理工艺流程的安全运行提供了有力的保障,产生了很好的社会效益和经济效益,并且对生产管理的规范化、标准化建设起到了有力的促进作用。 关键词:工业控制;计算机;DCS 系统;原油处理站;监测与控制

中图分类号:TP273 文献标识码:B

1 工业控制计算机与DCS 系统

工业控制计算机就是以电子计算机为核心的测量和控制系统。与通用计算机不同,工业控制计算机就其组成而言,除以中央处理器(CPU )为核心之外,还必须具备与工业自动化的测量设备与执行器相连接的输入输出(I ΠO )系统及适合工业应用的人机界面;就其运行环境而言,要求满足工业控制中实时采集和处理现场数据并反馈去控制工业过

程的要求,具备高可靠性地在工业环境下长时间、连续可靠工作的能力,并具备良好的可维护性。典型的工业控制计算机系统,是由人机接口、计算机和输入输出通道三部分组成。其和通用计算机最大的区别在于它有庞大的输入输出通道部分,输入通道包括从工业现场的各种传感器传来的输入信号,经过滤波、整形、放大和隔离等调理,然后通过输入接口将信号转换成计算机可以处理的数字量输入计算机。计算机对各输入量进行处理,

运算并输出结果,输出结果信号通过输出通道包括输出接口和输出信号调理去控制执行器。1.1 三种类型的工业控制计算机

[2]

第一种是各种总线结构的OE M (Original

Equipment Manafactures )工业控制机板级系列产品,如:ST D 、PC (PC ΠAT )总线等,及其各种成套的专用系统。适用于各种传统工业改造的中小系统。

第二种是可编程序控制器P LC (Programmable Logical C ontroller ).主要应用于离散型制造业,如机

床、汽车、飞机制造等。第三种是分布式工业控制计算机系统,即DCS

(Distributed C ontrol System ),又称为集散型控制系

统,主要应用于大型连续性工业过程,石油化工业尤为突出。

1.2 DCS 是特殊体系结构的工控计算机系统

[2]

DCS 是采用网络通信技术将分布在现场(或附

近)的控制站、采集站与操作中心的操作员站、工程师站及管理站联接起来共同实现分散控制、集中管

?

57?第14卷第1期2002年3月

新疆石油学院学报

Journal of X injiang Petroleum Institute V ol.14N o.1

Mar.2002

理的分布式工业控制计算机系统。

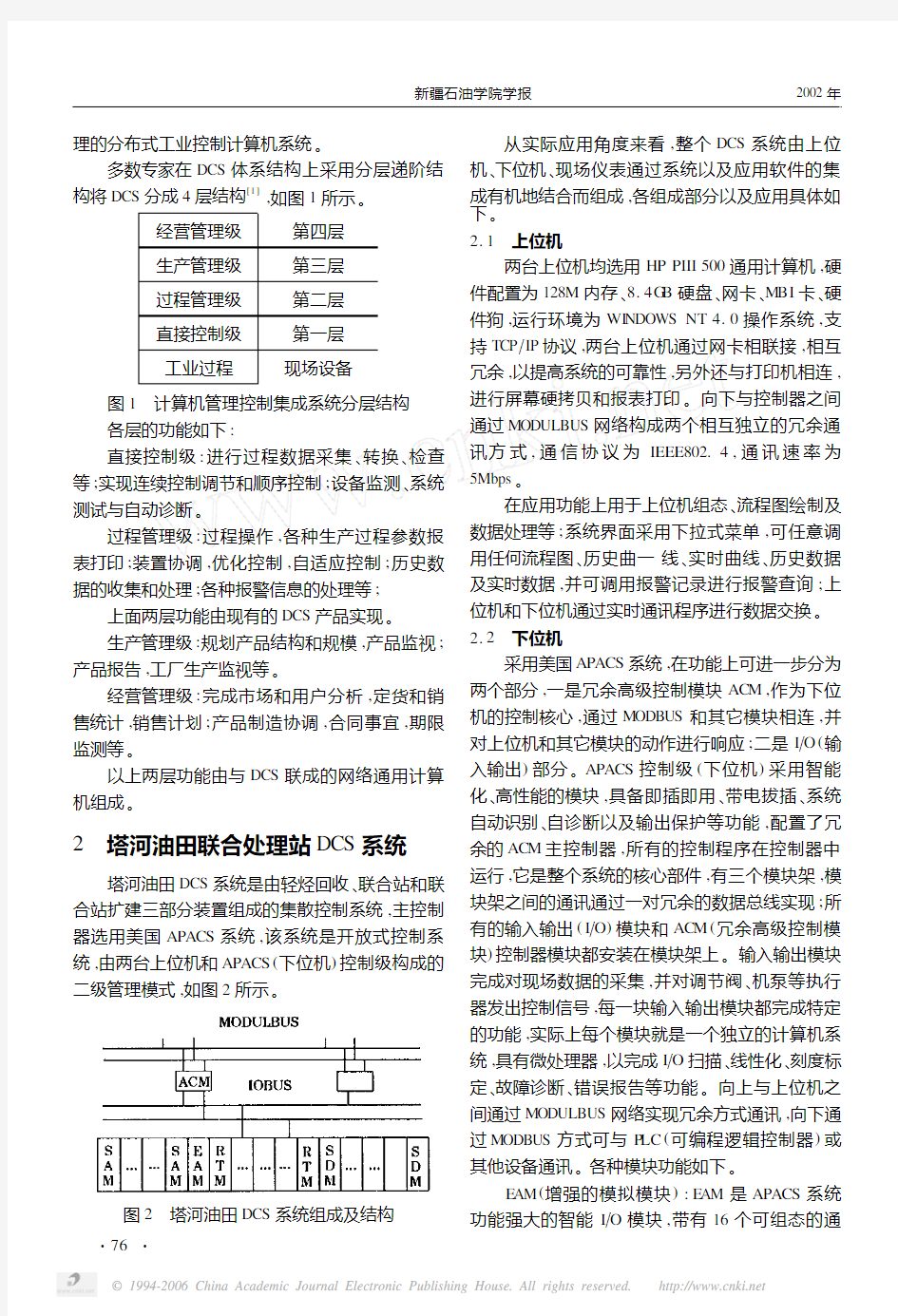

多数专家在DCS 体系结构上采用分层递阶结构将DCS 分成4层结构

[1]

,如图1所示。

经营管理级第四层生产管理级第三层过程管理级第二层直接控制级第一层工业过程

现场设备

图1 计算机管理控制集成系统分层结构各层的功能如下:

直接控制级:进行过程数据采集、转换、检查等;实现连续控制调节和顺序控制;设备监测、系统测试与自动诊断。

过程管理级:过程操作,各种生产过程参数报表打印;装置协调,优化控制,自适应控制;历史数据的收集和处理;

各种报警信息的处理等;

上面两层功能由现有的DCS 产品实现。生产管理级:规划产品结构和规模,产品监视;产品报告,工厂生产监视等。

经营管理级:完成市场和用户分析,定货和销售统计,销售计划;产品制造协调,合同事宜,期限监测等。

以上两层功能由与DCS 联成的网络通用计算机组成。

2 塔河油田联合处理站DCS 系统

塔河油田DCS 系统是由轻烃回收、联合站和联合站扩建三部分装置组成的集散控制系统,主控制器选用美国APACS 系统,该系统是开放式控制系统,由两台上位机和APACS (下位机)控制级构成的二级管理模式,如图2所示。

图2 塔河油田DCS 系统组成及结构从实际应用角度来看,整个DCS 系统由上位机、下位机、现场仪表通过系统以及应用软件的集成有机地结合而组成,各组成部分以及应用具体如

下。2.1 上位机

两台上位机均选用HP PIII 500通用计算机,硬件配置为128M 内存、8.4G B 硬盘、网卡、M BI 卡、硬件狗,运行环境为WI NDOWS NT 4.0操作系统,支持TCP ΠIP 协议,两台上位机通过网卡相联接,相互冗余,以提高系统的可靠性,另外还与打印机相连,进行屏幕硬拷贝和报表打印。向下与控制器之间通过M ODU LBUS 网络构成两个相互独立的冗余通讯方式,通信协议为IEEE802.4,通讯速率为5Mbps 。

在应用功能上用于上位机组态、流程图绘制及数据处理等;系统界面采用下拉式菜单,可任意调用任何流程图、历史曲一线、实时曲线、历史数据及实时数据,并可调用报警记录进行报警查询;上位机和下位机通过实时通讯程序进行数据交换。2.2 下位机

采用美国APACS 系统,在功能上可进一步分为两个部分,一是冗余高级控制模块AC M ,作为下位机的控制核心,通过M ODBUS 和其它模块相连,并对上位机和其它模块的动作进行响应;二是I ΠO (输入输出)部分。APACS 控制级(下位机)采用智能化、高性能的模块,具备即插即用、带电拔插、系统自动识别、自诊断以及输出保护等功能,配置了冗余的AC M 主控制器,所有的控制程序在控制器中运行,它是整个系统的核心部件,有三个模块架,模块架之间的通讯通过一对冗余的数据总线实现;所有的输入输出(I ΠO )模块和AC M (冗余高级控制模块)控制器模块都安装在模块架上。输入输出模块完成对现场数据的采集,并对调节阀、机泵等执行器发出控制信号,每一块输入输出模块都完成特定的功能,实际上每个模块就是一个独立的计算机系统,具有微处理器,以完成I ΠO 扫描、线性化、刻度标定、故障诊断、错误报告等功能。向上与上位机之间通过M ODU LBUS 网络实现冗余方式通讯,向下通过M ODBUS 方式可与P LC (可编程逻辑控制器)或其他设备通讯。各种模块功能如下。

E AM (增强的模拟模块):E AM 是APACS 系统

功能强大的智能I ΠO 模块,带有16个可组态的通

?

67? 新疆石油学院学报2002年

道,每个通道可以组态为模拟输入(其中包括4-20mA、0-20mA、1-5VDC、0-5VDC四类模拟电量)、模拟输出(4-20mA、0-20mA)、频率输入(0-40kH z)、加法求和器输入、离散输出。同时具有故障自诊断、短路保护、冗余和LE D指示功能等。

S AM(标准模拟量模块):它是一种智能的可组态模块,带有32个可组态的通道,每个通道可组态为模拟量输入(其中包括4-20mA、0-20mA)、模拟量输出(其中包括4-20mA、0-20mA)、离散输入、离散输出。同时具有故障自诊断、短路保护、冗余和LE D指示功能等。

S DM(标准离散量模块):它是APACS系统IΠO 模块之一,也是一种智能的可组态模块,它将离散量的直流敏感元件及执行机构接口到APACS控制器的I OBUS。有32个可组态的通道,每个通道可组态为离散输入、离散输出或脉冲输出。同时具有故障自诊断、短路保护、冗余和LE D指示功能等。

RT M(温度模块):它也是APACS系统IΠO模块之一,并且也是一种智能的可组态模块,它将RT M 及其他电阻输入信号接口到AC M的I OBUS。带有16个可组态的通道,每个通道可组态为100Pt、200 Pt、100Ni、线性RT D、电阻输入,同时具有故障自诊断、短路保护、冗余和LE D指示功能等。

M BI接口卡:它使PC(个人计算机)与APACS 控制器通讯。M BI接口卡安装在PC机的16位IS A 插槽中,给APACS控制器的M ODU LBUS提供一个安全冗余与直接的连接,通过APACS的4-M ATI ON软件在PC机上的运行,可实现各种各样的组态、故障处理以及操作台的功能。

现场采用了6块模拟量输入输出模块S AM、一块扩展的输入输出模块E AM、9块开关量输入输出模块S DM和5块热电阻输入模块RT M。

2.3 现场仪表

采用M ORE公司和罗斯蒙特的智能压力和流量变送器、孔板流量计、液位开关、气动电动调节阀、热电阻和热电偶、可燃气体报警器等仪表。现场所有的IΠO点有压力、温度、液位、燃气浓度、压差、火焰、物理状态、阀位以及控制量共约为512个点。

2.4 系统软件组成及功能

2.4.1 上位机应用软件I NT OUCH

I NT OUCH运行于WI NDOWS操作系统下,一方面面向用户用于生成友好的人机界面,另一方面面向下位机实现和APACS实时数据交换,达到对现场仪表和设备的监视,以便于操作人员及时发现异常情况,通知相关技术人员及时解决。

I NT OUCH主要由三部分组成:第一部分APP LIC ATI ON M ANAGER是应用程序管理器;第二部分WI NDOW M AKER是I NT OUCH的开发环境,所有的人机对话,包括产生新的窗口、建立新的标签程序(T AG NAME DICTI ONARY)、产生动态连接(ANI M ATI ON LI NK S)、产生I NT OUCH脚本、产生报警信息窗口与报警信息记录的组态、产生实时与历史趋势组态;第三部分WI NDOW VIEWER实时运行和显示在WI NDOW M AKER中产生的图形窗口、事实数据,执行I NT OUCH SCRIPTS、历史数据记录和报告以及过程报警记录和报告。

2.4.2 AC M组态软件4-M ATI ON

4-M ATI ON(M ORE公司的一种软件商标名,其含义是4种组态语言)是用于APACS组态的以WI NDOWS为基础的软件包,使用4种组态语言(功能块,梯形逻辑,顺序功能及结构文本)来建立组态,系统软、硬件全部采用模块化结构,配置灵活方便,可以最大程度的满足油田生产过程的连续量、离散量及批量控制的各种功能。四种语言可交替使用,满足用户不同的需要。

2.5 现场监测与控制组成

2.5.1 原料气增压系统:

主要设备有压缩机如口分离器;原料气压缩机(两台);压缩机出口冷却器;压缩机出口分离器。测控部分主要有压缩机入口温度、压力、流量及入口紧急切断阀等;压缩机P LC两套,压缩机出口压力控制、压缩机入口压力紧急切断、压缩机出口分离器液位控制等。

2.5.2 分子筛脱水系统:

主要设备有分子筛入口分离器、分子筛干燥器、分子筛出口过滤器、再生气加热器、再生气冷却器再生气分水罐等;主要控制回路有再生气温度和流量控制及再生气分水罐排污控制。

2.5.3 脱乙烷塔控制系统:

主要设备有脱乙烷塔、脱乙烷塔底重沸器、塔底泵等;主要控制回路有脱乙烷塔温度控制及液位

?

7

7

?

第14卷第1期 刘文滨等:DCS系统在塔河油田联合处理站的应用

控制。

2.5.4 脱丁烷塔系统:

主要设备有脱丁烷塔、脱丁烷塔轻烃后冷却器、脱丁烷塔加热器、脱丁烷塔底重沸器、脱丁烷塔顶冷却器、脱丁烷塔汇流罐、脱丁烷塔底泵等;主要控制回路有脱丁烷塔顶压力控制、塔底重沸器液位和温度控制、脱丁烷塔回流及回流罐液位控制。2.5.5 液化石油气储罐系统:

主要设备有四套液化石油气储罐和外输泵;配有储罐液位测量仪表。2.5.6 稳定轻烃储罐系统:

主要设备有四套稳定轻烃储罐和外输泵;测量仪表有储罐液位测量。2.5.7 导热油炉系统:

主要为脱乙烷塔重沸器、脱丁烷塔重沸器、再生气加热气提供导热油;控制回路有导热油压力控制,测量仪表有加热炉的进出口压力、温度。2.5.8 制冷系统:

主要设备有膨胀机、增压机后冷却器、低温分离器、冷箱;控制回路有膨胀机进口压力控制、流量控制、低温分离器液位控制、冷箱压力控制、膨胀机入口紧急切断、干气去发电厂紧急切断。2.6 系统应用功能实现。2.6.1 数据采集:

AC M I ΠO 模块接收现场依次仪表的压力、液

位、温度、流量、离散量等电信号,通过模数转换,转换成数字信号传送到AC M 控制器进行处理。2.6.2 主要控制功能:

由AC M 控制器发出指令,通过I ΠO 模块输出通道实现对现场运行的各种控制。包括PI D 单回路控制、PI D 分程控制、阶梯控制、比较控制、串级控制、两位式阀的手自动控制、启停泵控制、自动消防控制、自动报警联锁控制。2.6.3 品产量计量:

主要包括对液化气、轻气、天然气、原油的流量计量,可分为液态计量和气态计量两大类,对气体计量要进行温度、压力的补偿计算。2.6.4 系统报警功能:

对各个报警点进行变色报警,对联锁进行声光报警,可生成历史报警记录。2.6.5 工艺过程管理

包括a 图形显示:以流程图的方式显示实时生产工艺参数;b 组貌图:以柱状图和数据的方式显示控制回路和报警参数,对控制回路可实现手Π自动控制调节阀;c 细节图:对实时曲线和柱状图反映模拟量控制和报警的变化趋势,并可进行PI D 参数整定及报警限的设置。d 屏幕按扭:实现对泵停控制、切断阀的开关控制、联锁控制的确认、解锁、复位以及两位式阀的手Π自动切换和开关控制。e 历史曲线:对生产参数所需的时间周期生成历史记录,并以曲线的形式反映该时间周期内工艺参数的变化情况。f 生产班报:根据生产运行管理的需要,对所需的工艺参数曲线生成报表。g 打印功能:可以实现对图形、曲线、报警记录、报表的打印。

3 结论及建议

3.1 结论

塔河油田DCS 系统具有生产运行参数监测全面、自动化程度高、实时性强、可靠性高、误差小、软件组态灵活等特点,在应用中具备生产报警和灵活的生产运行报表输出等功能,人机交互界面达到了很高的可视化程度,能够满足实际生产的需要。3.2 建议

(1)为了方便现场操作人员,可考虑改用中文WI NDOWS NT4.0,这在理论和实际中都是可行的。

(2)上位机的内存以及硬盘配置偏低,今后应

考虑扩充内存及硬盘容量,这样不但可提高处理速度,而且可存放更多的历史数据,供统计、分析生产数据从而摸索生产规律使用。

(3)针对塔河油田电力不够发达的具体情况,应考虑增加UPS 电池组,由原来30分钟后备时间延长到至少6小时,应考虑增设一台UPS 备用。

(4)从上面DCS 系统体系结构的论述中,可以看出,要充分发挥整体DCS 的应用水平,不但要重视DCS 直接涵盖的直接控制级和过程控制级,还要注重生产管理级以及经营管理级,这一方面系统仍有待于进一步完善。参考文献:

[1] 中国计算机编辑部1工业控制计算机—工业自动化

的推进器[J ]1中国计算机用户,1994,(6):3-51

[2] 王常力1集散型控制系统的现状与应用[J ]1中国计

算机用户,1994,(6):16-181

?

87? 新疆石油学院学报2002年

The Application of the DCS in T ahe Oil Field

LIU Wen -bin ,XING Yang -jun ,ZHANG Zhen -jiang

(The Fir st Oil Recovery Team o f Northwest Oil Bureau ,Lun Tai county ,Xingjiang ,841604,China )

Abstract

DCS is the distributed control system based on 4C technology (C om puter 、C ontrol 、C ommunication 、CRT image ),It is adapted to the auto control system of industry production process.Northernwest Petroleum Bureau introduced DCS to the oil disposal station in T AHE oil field .This system has full -scale inspecting and control on production process.It is very reliable ,flexible and accurate.The s oftware integration is very flexible to realize various application functions for production requests.This DCS system can produce production alerts and print many production report forms ,people can operate com puters with a interactive visual interface.It guarantees production security and gains very g ood s ocial and economic benefits ,at the same time ,it can lead the production management to standardization.

K ey Word :the control com puter system ,the DCS system ,the oil disposal station ,supervising and control

(上接74页)

参考文献:

[1] 老虎工作室1用VBA 开发AutoC AD 2000应用程序[M].北京:人民邮电出版社,19991[2] 清源工作室.AutoC AD 2000开发工具应用详解[M].北京:机械工业出版社,20001

The R ealization of VBA Function by LISP in CAD

ZHANG Di -jun

(Xinjiang Petroleum Institute ,Urumqi 830000,China )

Abstract

This article introduces to y ou the program of how to realize VBA with Visual LISP in C AD exploring to help s olve the problems the engineering programmer will face when developing C AD with ActiveX.

K ey Word :AutoC AD ;LISP ;ActiveX

?

97?第14卷第1期 刘文滨等:DCS 系统在塔河油田联合处理站的应用

第37卷第1期2009年1月 石 油 钻 探 技 术 PETROL EUM DRILL IN G TECHN IQU ES Vol137,No11 J an.,2009 收稿日期:2008201202;改回日期:2008209217 基金项目:中国石化“十条龙”攻关项目“塔河油田碳酸盐岩储层 预测及开发关键技术”(编号:P04081)部分内容 作者简介:梅春明(1974—),男,河南息县人,1997年毕业于成 都理工学院油藏工程专业,工程师,副厂长,主要从事油气田开发方 面的研究与管理工作。 联系电话:(0996)4687516 !油藏与开采# 塔河油田掺稀降黏工艺 梅春明 李柏林 (中国石化西北油田分公司采油二厂,新疆轮台 841600) 摘 要:塔河超深层稠油油田是我国目前最大的碳酸盐岩油田,油藏具有双孔隙网络特征,非均质性严重,埋藏深,温度高,原油在地层条件下黏度小,地面条件下黏度大,开采难度大。为此,在分析稠油黏度影响因素的基础上,优选出了掺稀油降黏开采方案。利用节点分析方法,建立了掺稀油降黏的优化设计模型,编制了应用程序,完成了实例计算,并对掺稀降黏工艺在塔河油田的应用效果进行了分析。通过掺稀降黏试验和现场应用,解决了埋深超过5600m的稠油储量动用问题,实现了常温下高黏度稠油的举升和集输。掺稀油降黏技术目前已成为塔河油田超深层稠油开采的主要采油工艺和增产措施。 关键词:稠油开采;深井;掺稀降黏;塔河油田 中图分类号:TE357 文献标识码:B 文章编号:100120890(2009)0120073204 塔河油田是我国目前最大的碳酸盐岩油田,储集空间复杂,主要为溶蚀缝洞,储集体发育随机性强,非均质性严重,埋藏深,油藏温度高,原油在地层条件下黏度小,地面条件下黏度大,原油能从地层顺利流入井底。由于井筒举升过程中存在较长垂直流动段,造成原油热量散失较大,同时随着压力降低,原油脱气,使原油在举升过程中黏度增加,流动困难,因此,开展原油井筒降黏工艺技术研究意义重大。 1 塔河油田稠油特征 111 油藏特点 塔河油田主力油藏为具有底水的奥陶系碳酸盐岩岩溶缝洞型稠油油藏,它具有极强的非均质性,储集体内部及储集体之间连通关系复杂,油藏埋深均在5400~6000m,油层中部温度125~130℃,地层温度梯度212~213℃/100m,原始地层压力6118 M Pa,压力系数一般为1110,地层水为CaCl2水型,总矿化度(171875~241000)×104mg/L,p H值615,属高矿化卤水,呈弱酸性,含硫2128%~3135%,天然气中硫化氢含量最高达1221250g/ m3。 112 原油物性特点 塔河油田碳酸盐岩油藏地下原油密度一般为019600~110285kg/L,地下原油黏度24126~46121mPa?s,地面原油黏度一般为700~25000 mPa?s(50℃),目前最高黏度2145×105mPa?s (55℃),平均含硫2137%,含蜡量1147%~15160%,以中、低含蜡量为主,含硫量0147%~3149%,胶质沥青质含量平均为43180%,凝固点高(-24~59℃),原油含盐量高(23000~42017mg/ L)。饱和烃含量平均为33178%,芳香烃含量平均为25171%,非烃含量平均为12184%,沥青质含量17142%。原油主要微量元素当中,铜、铅、镍、钙及铁的平均含量分别为0111、0119、1118、1107及39168mg/L,金属含量直接影响了原油密度。 地层条件下原油黏度小于100mPa?s,不属于常规标准稠油[1]范畴,具有较好的流动性。地面原油密度大、黏度高,基本在重质原油、特稠油和超稠油范畴。也就是说,塔河油田的稠油在地层流入井筒过程中表现为常规原油,在井筒举升过程中又表现出特重质稠油特点。在油田开发初期,高粘原油频繁堵塞井筒,不能正常生产,在前期采用了保温油