第39卷第3期原子能科学技术Vol.39,No.3

2005年5月

Atomic Energy Science and Technology

May 2005

快点火靶金锥制备工艺

杜 凯,周 兰,张 林,万小波,肖 江

(中国工程物理研究院激光聚变研究中心,四川绵阳 621900)

摘要:锥壳靶是惯性约束聚变快点火实验研究中的一种重要靶型。本工作采用精密车床加工与电镀技术制备锥壳靶用不同角度的金锥。主要介绍金锥电镀金层的制备工艺,讨论了电镀液配方、p H 值、镀前处理、尖端效应等对金锥金层质量的影响。关键词:金锥;电镀工艺;锥壳靶

中图分类号:TQ153.18 文献标识码:A 文章编号:100026931(2005)0320270204

Preparation of Au Cone for F ast Ignition T arget

DU Kai ,ZHOU Lan ,ZHAN G Lin ,WAN Xiao 2bo ,XIAO Jiang

(Research Center of L aser Fusion ,China A cadem y of Engineering Physics ,

P.O.B ox 9192987,Miany ang 621900,China )

Abstract : Cone 2shell target is typically used for t he fast ignition experiment s of inertial confinement f usion.In order to fabricate cone 2shell target t he Au cones wit h different angles were p roduced by elect roplating and p recise machining.The Au elect roplating process was int roduced in t he paper ,and t he dependence of coating quality on t he pa 2rameters ,such as compo sition ,temperat ure ,p H of electroplating bat h ,current density and tip effect ,were discussed.

K ey w ords :Au cone ;elect roplating p rocess ;cone 2shell target

收稿日期:2003211224;修回日期:2004203202

基金项目:国家“863”惯性约束聚变领域资助项目(2003AA844030)

作者简介:杜 凯(1972—

),男,河北武邑人,副研究员,硕士,激光靶及材料专业 Tabak 等[1]于1994年提出了惯性约束聚变(ICF )“快点火”的概念。与传统的“中心点火”相比,它既能产生高增益,又能减少对驱动器和燃料靶丸精密配合和对称性要求。快点火方案把压缩和点火过程分开,大致可分为以下3个物理过程。

1)氘氚(D T )燃料靶丸压缩。利用短波长

中等强度的激光或重离子束驱动靶丸,使其达到尽可能高的压缩比,最后形成300~600

g/cm 3高密度D T 燃料。

2)超短、超强激光穿孔。已压缩好的高密

度D T 燃料外包围着密度较高的推进层。用超短、超强激光穿孔将点火能量有效传递给燃料。

3)超强、超短激光点火。通过穿孔激光形成的通道,点火激光射入D T 燃料附近,就地产生近光速运动的高能(兆电子伏量级)电子或质子,使燃料点火并燃烧。

为了减少穿孔过程,提出了一种采用金锥

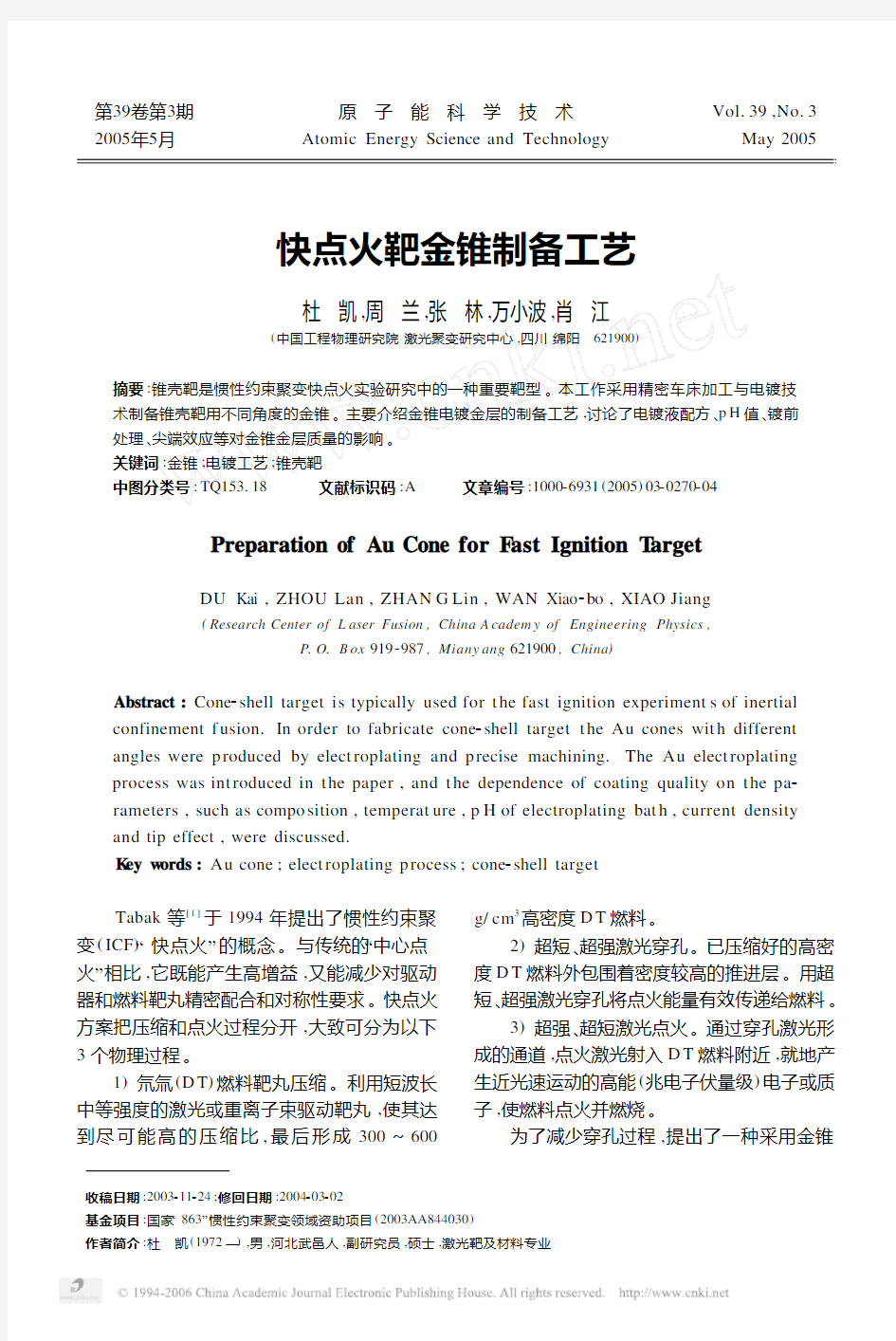

引导点火脉冲的锥壳靶设想。图1给出了两种不同的锥壳靶构型[2]。图

1a 所示锥壳靶主要用于演示超强激光加热压缩的燃料核心,由氘代聚合物(CD )球壳与顶端贴金箔的金锥组成。图1b 是演示点火与燃烧的锥壳靶概念图,其中的球壳由低密度聚合物泡沫层和气体阻渗层构成,金锥的尖端帮助超强激光和电子束聚焦

。

图1 两种不同的锥壳靶构型

Fig.1 Two different types of cone target

a ———用于演示超强激光加热压缩的锥壳靶;

b ———用于演示点火与燃烧的锥壳靶

在锥壳靶中,CD 球壳可采用乳液微封

装[3]、液滴炉[4]、干凝胶炉[5]、降解芯轴[6]等技术制备,低密度聚合物泡沫球壳和气体阻渗层分别采用乳液微封装和界面交联技术制备[7]。金锥采用与普通金柱腔相同的制备流程[8]:精密车床加工芯轴→电镀金层→二次装夹,加工电镀金层→腐蚀芯轴→金锥。本工作主要介绍金锥电镀金层的制备工艺,研究电镀液配方、p H 值、镀前处理、尖端效应等对金锥镀层质量的影响。

1 实验

111 镀液配制

称取适量金屑溶解于王水中,在一定温度下缓慢浓缩至溶液呈红色粘稠状,降温后析出晶体,再加入适当体积的蒸馏水溶解得氯金酸溶液;用KO H 溶液调节氯金酸溶液的p H 值大于7,将已调好p H 的氯金酸溶液分数次缓慢加入亚硫酸铵溶液中,然后加入柠檬酸钾等添加剂,用KO H 溶液调节溶液的p H 值,并将

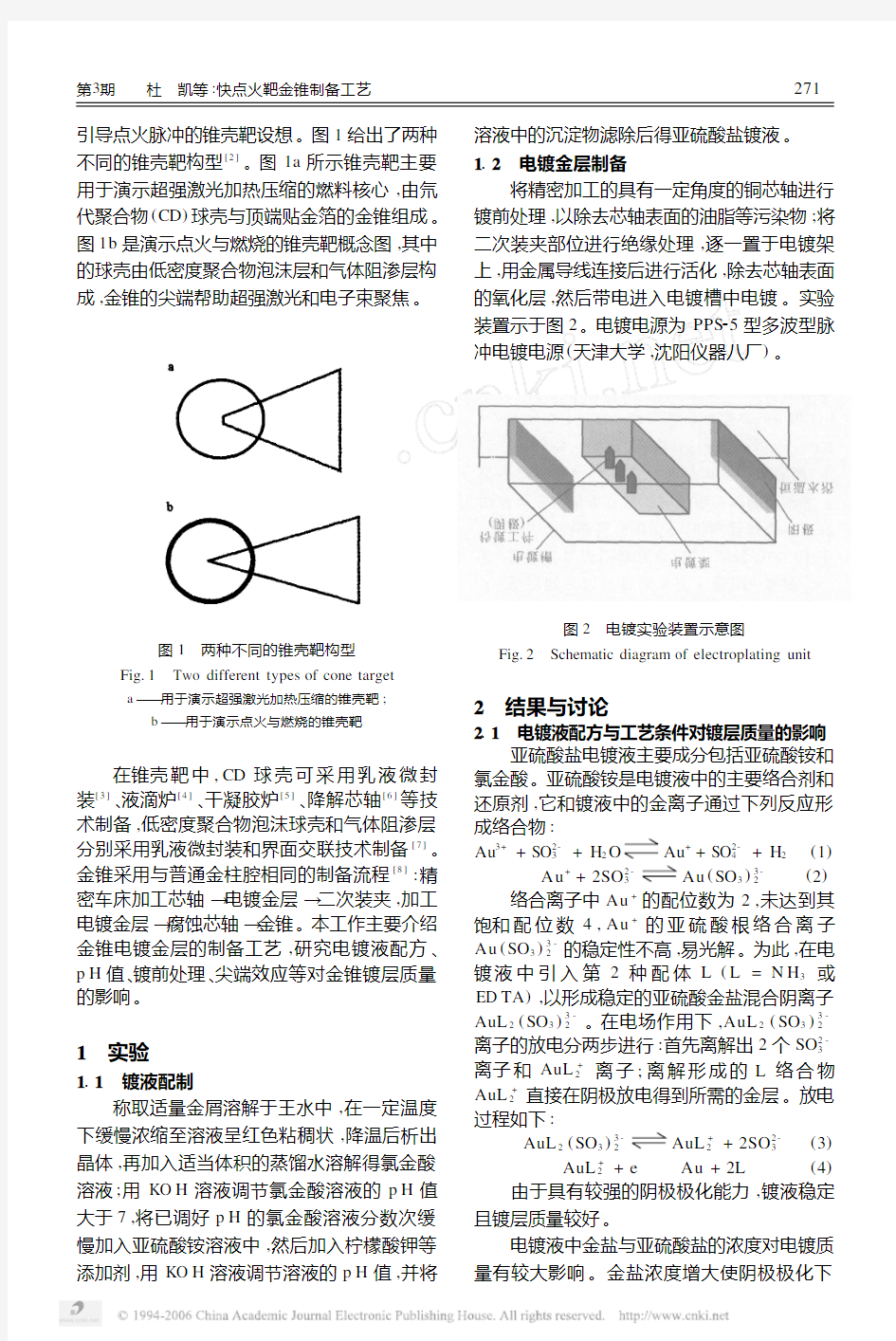

溶液中的沉淀物滤除后得亚硫酸盐镀液。112 电镀金层制备

将精密加工的具有一定角度的铜芯轴进行镀前处理,以除去芯轴表面的油脂等污染物;将二次装夹部位进行绝缘处理,逐一置于电镀架上,用金属导线连接后进行活化,除去芯轴表面的氧化层,然后带电进入电镀槽中电镀。实验装置示于图2。电镀电源为PPS 25型多波型脉冲电镀电源(天津大学,沈阳仪器八厂)

。

图2 电镀实验装置示意图

Fig.2 Schematic diagram of electroplating unit

2 结果与讨论

211 电镀液配方与工艺条件对镀层质量的影响

亚硫酸盐电镀液主要成分包括亚硫酸铵和

氯金酸。亚硫酸铵是电镀液中的主要络合剂和还原剂,它和镀液中的金离子通过下列反应形成络合物:Au 3++SO 2-3+H 2O Au ++SO 2-4+H 2(1)Au ++2SO 2-3Au (SO 3)3-2

(2)络合离子中Au +的配位数为2,未达到其饱和配位数4,Au +的亚硫酸根络合离子

Au (SO 3)3-2的稳定性不高,易光解。

为此,在电镀液中引入第2种配体L (L =N H 3或ED TA ),以形成稳定的亚硫酸金盐混合阴离子

AuL 2(SO 3)3-2。在电场作用下,AuL 2(SO 3)3-2

离子的放电分两步进行:首先离解出2个SO 2-3离子和AuL +2离子;离解形成的

L 络合物AuL +2直接在阴极放电得到所需的金层。放电过程如下:

AuL 2(SO 3)3-2AuL +2+2SO 2-3

(3)AuL +

2+e Au +2L

(4) 由于具有较强的阴极极化能力,镀液稳定且镀层质量较好。

电镀液中金盐与亚硫酸盐的浓度对电镀质量有较大影响。金盐浓度增大使阴极极化下

1

72第3期 杜 凯等:快点火靶金锥制备工艺

降,结晶核芯形成的速率降低,所得镀层结晶较粗;金盐浓度降低,阴极电流密度小,沉积速率

低。亚硫酸盐是镀液中的主络合剂,与Au 形

成的络合物只有在碱性条件下和过量SO 2-3

时才能稳定存在,否则将分解析出Au 而沉淀,因

此,SO 2-3浓度不能低;SO 2-3

浓度又不能过高,过高则阴极极化激烈,氢气大量析出,导致阴极效率低,镀液稳定性下降。

镀液p H 值小于8时将析出S 而沉淀;大于10,Au +易被还原,导致镀层结合力降低,且外观呈暗褐色,此时应添加柠檬酸调节p H 值。

实验确定的电镀液配方及电镀工艺参数如下:镀液中Au 为20~30g ?L -1,亚硫酸铵为200~300g ?L -1,柠檬酸钾为100~150g ?L -1,p H 值8~9;阴极电流密度011~110A/dm 2;水浴温度40~60℃,每小时搅拌3~6次。212 镀前处理

机加工后的待镀工件(芯轴)表面不可避免有少量油脂和氧化层,镀前须进行脱脂和活化处理,否则,镀层与工件结合力降低,镀层易起泡、脱皮。镀层与工件的结合力直接影响后续的金层加工。结合力较差的金层,在尚未完全切断时,金层将从芯轴脱落(图3)。采用以下工艺对工件进行镀前处理可获得高结合力镀层,并可避免出现后续加工中金层从芯轴脱落情况

。

图3 镀层与工件结合力差时获得的金锥样品

Fig.3 Electroplated Au cone with bad bonding force between coating and mandrel

待镀工件的镀前处理工艺过程为铜芯轴→三氯甲烷手工清洗→汽油超声波清洗→丙酮超声波清洗→干燥→弱腐蚀活化→电镀。213 尖端效应的影响

电镀过程中,当电极与电镀槽的底部、边缘和液面存在间距时,电极的边缘和尖端处的电

力线较为密集,该现象称为尖端效应。在锥形芯轴电镀时,电镀槽中电力线的分布示于图4[9]。电力线在锥形尖端分布相对集中,此处易出现“烧焦”现象。此外,电流在工件表面的不均匀分布造成镀层厚度分布不均。为此,采取降低电流密度、提高镀液温度、加辅助阴极、升高阳极悬挂位置等措施克服尖端“烧焦”现象。采用上述电镀液配方及电镀工艺,制出了60°和30°的金锥样品,其显微照片示于图5。由图5可看出:金锥具有足够的强度,金层为半光亮的金黄色,内表面镀层结晶细致平滑,外表面有少量凹坑等缺陷,但未出现起皮、起泡、发黑、烧焦等现象

。

图4 电镀槽中的电力线分布[9]

Fig.4 Distribution of electrodynamics line

in the electroplating cell [9]

图5 60°(a )和30°(b )的金锥样品显微照片Fig.5 Photos of Au cone with 60°

(a )and 30°(b )angle 272原子能科学技术 第39卷

3 结束语

通过精密车床加工芯轴与电镀技术制备出不同角度的金锥。电镀液中金盐与亚硫酸盐浓度、电镀液的p H值、镀前处理、尖端效应等对金锥镀层的表面质量和镀层与芯轴之间的结合力有重要影响。欲为惯性约束聚变快点火实验提供合格的锥壳靶还须解决聚合物空心微球的打孔、微球与金锥的无缝连接以及金锥在微球内的精确定位等诸多问题。

感谢袁光辉、黄丽珍、杨树娟等在芯轴加工与腐蚀等方面提供的帮助。

参考文献:

[1] Tabak M,Hammer J M,G linsky M E,et al.Ig2

nition and High Gain With Ultrapowerful Lasers

[J].Phys Plasmas,1994,1:1626~1634. [2] Norimatsu T,Nagai K,Takeda T,et al.Update

for the Drag Force on an Injected Pellet and Tar2

get Fabrication for Inertial Fusion[J].Fusion Sci

Technol,2003,43:339~345.

[3] Kubo U,Tsubakihara H.Development of a

Coating Technique for Inertial Confinement Fu2

sion Plastic Targets[J].J Vac Sci Technol,

1986,A4:1134~1137.

[4] Burnham A K,Grens J Z,Lilley EM.Fabrication

of Polyvinyl Alcohol Coated Polystyrene Shells

[J].J Vac Sci Technol,1987,A5:3417~

3421.

[5] Akunets AA,Dorogotovtsev VM,Merkuliev

YA,et al.Production of Hollow Microspheres

From Solid Plastic Granules[J].Fusion Technol,

1995,28:1781~1786.

[6] Mcquillan BW,Nikroo A,Steinman DA.et al.

The PAMS/G DP Process for Production of ICF

Target Mandrels[J].Fusion Technol,1997,31:

381~384.

[7] Norimatsu T,Chen CM,Nakajima K,et al.

Cryogenic Targets and Related Technologies at

IL E Osaka University[J].J Vac Sci Technol,

1994,A12(4):1293~1301.

[8] 黄燕华,郑永铭,李秀琴,等1整体式空腔靶制备

工艺[J]1原子能科学技术,1999,33(4):323~

3251

[9] 李鸿年,张绍恭,张炳乾,等1实用电镀工艺

[M]1北京:国防工业出版社,1990127~361

372

第3期 杜 凯等:快点火靶金锥制备工艺

一、制备胶体金的准备 令狐文艳 (一)玻璃器皿的清洁 制备胶体金的成功与失败除试剂因素以外玻璃器皿清洁是非常关键的一步。如果玻璃器皿内不干净或者有灰尘落入就会干扰胶体金颗粒的生成,形成的颗粒大小不一,颜色微红、无色或混浊不透明。我们的经验是制备胶体金的所有玻璃器皿先用自来水把玻璃器皿上的灰尘流水冲洗干净,加入清洁液(重铬酸钾1000g,加入浓硫酸2500ml,加蒸馏水至10000ml)浸泡 24h,自来水洗净清洁液,然后每个玻璃器皿用洗洁剂洗3~4次,自来水冲洗掉洗洁剂,用蒸馏水洗3~4次,再用双蒸水把每个器皿洗3~4次,烤箱干燥后备用。通过此方法的处理玻璃器皿不需要硅化处理,而直接制备胶体金。也可用已经制备的胶体金溶液,用同等大不颗粒的金溶液去包被所用的玻璃器皿的表面,然后弃去,再用双蒸水洗净,即可使用,这样效果更好,因为减少了金颗粒的吸附作用。 (二)试剂的配制要求 按照Frens法还可以制备出其它不同颗粒大小的胶体金出来。许多研究证明用该法制备胶体金时金颗粒的大小是柠檬酸三钠

用量的函数,基本的规律是柠檬酸三钠用量多,胶体金颗粒直径小,柠檬酸三钠用量越少,腔体金颗粒直径越大。 (1)所有配制试剂的容器均按以上要求酸处理洗净,配制试剂用双蒸馏水或三蒸馏水。 (2)氯化金(HauCl4水溶液的配制:将lg的氯化金一次溶解于双蒸水中配成1%的水溶液。放在4”c冰箱内保存长达几个月至1年左右,仍保持稳定。 (3)白磷或黄磷乙醚溶液的配制:白磷在空气中易燃烧,要格外小心操作。把白磷在双蒸水中切成小块,放在滤纸上吸于水份后,迅速放入已准备好的乙醚中去,轻轻摇动,等完全溶解后即得饱和溶液。储藏于棕色密闭瓶内,放在阴凉处保存。柠檬酸三钠还原法(Frens 1973)此方法是由Frens在1973年创立的,制备程序很简单,胶体金的颗粒大小较一致,广为采用。该法一般先将0.01%的HAuCl4溶液加热至沸腾,迅速加入一定量1%柠檬酸三钠水溶液,开始有些蓝色,然后浅蓝、蓝色,再加热出现红色,煮沸7~10min出现透明的橙红色。各种颗粒的胶体金制备详见表5-2。表5-2 柠檬酸三钠用量与胶体金颗粒直径的关系

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910379953.6 (22)申请日 2019.05.08 (71)申请人 东莞市欧莱溅射靶材有限公司 地址 523000 广东省东莞市厚街镇汀山村 汀山路121号 (72)发明人 吴本明 文宏福 (74)专利代理机构 广州骏思知识产权代理有限 公司 44425 代理人 程毅 (51)Int.Cl. C23C 14/34(2006.01) C23C 14/14(2006.01) (54)发明名称 一种超高纯铝溅射靶材及其轧制方法 (57)摘要 本发明公开了一种超高纯铝溅射靶材及其 轧制方法。轧制中先将轧机辊缝设为单道次压下 量一半对超高纯铝铸锭进行轧制,咬入后倒回并 将辊缝设定为单道次压下量再次对超高纯铝铸 锭进行轧制,通过该方法能够避免在轧制过程中 出现咬入打滑现象,实现大压下量轧制。另外,本 发明还通过对咬入条件进行改善,通过对润滑剂 使用、轧制温度进行控制,设定严格工艺,使轧制 顺利进行同时实现大压下量轧制、提高生产率, 制得的超高纯铝溅射靶材,其晶粒细小,均匀性 良好,控制在150微米内, 满足客户需求。权利要求书1页 说明书4页 附图2页CN 110205590 A 2019.09.06 C N 110205590 A

权 利 要 求 书1/1页CN 110205590 A 1.一种超高纯铝溅射靶材的轧制方法,其特征在于,包括以下步骤: 1)将超高纯铝铸锭进行表面铣削,去除表面的氧化层; 2)将铸锭放入加热炉加热至230-270℃; 3)轧制:将加热后的铸锭在可逆式热轧机上进行轧制,单道次压下量为20mm,轧制时使用乳液进行润滑;首先可逆式热轧机辊缝设为单道次压下量的一半,铸锭头部咬入后停止轧制,轧辊翻转,铸锭回退至入口侧;随后调整可逆式热轧机辊缝至单道次压下量进行轧制,多次轧制得到厚度为50mm的靶坯; 4)将步骤3)所得靶坯头尾铸口咬合部分切除,随后根据所需长度对靶坯进行等分,自然冷却; 5)将步骤4)所得的靶坯再次加热至230-270℃,保温; 6)随后进行二次轧制,控制单道次压下量为10-30mm,经单道次或多道次轧制将靶坯厚度轧制至成品厚度;终轧后立即将轧件迅速均匀冷却至室温; 7)对步骤6)所制得的靶材进行热处理,热处理温度为250-270℃,保温1h,退火; 8)对退火后的靶材矫平后进行铣削加工,制得超高纯铝溅射靶材。 2.根据权利要求1所述的超高纯铝溅射靶材的轧制方法,其特征在于:步骤2)中所述加热炉为推进式加热炉。 3.根据权利要求1所述的超高纯铝溅射靶材的轧制方法,其特征在于:步骤3)中首次咬入前关闭热轧乳液开关,咬入后重新开启。 4.根据权利要求1所述的超高纯铝溅射靶材的轧制方法,其特征在于:步骤5)中保温时间为1h。 5.根据权利要求1所述的超高纯铝溅射靶材的轧制方法,其特征在于:步骤7)中热处理的升温速度为3.5-4.5℃/min。 6.一种超高纯铝溅射靶材,其特征在于:使用权利要求1-5任一所述的方法轧制所得。 2

电子薄膜用高纯钴溅射靶材编制说明(送审稿) 1.工作简况 1.1.任务来源 目前国家大力发展战略新兴产业,为半导体产业带来了极大的机遇,3G、移动通信、半导体照明、汽车电子等新兴领域正在迅速发展,其中孕育着巨大市场,这将促进我国的IC产业进一步发展。高纯钴作为制备电子薄膜用主要配套材料,随着我国集成电路产业的快速发展,市场规模日益增大,靶材消耗量逐渐增加。靶材的性能直接影响着金属薄膜电阻率、厚度均匀性、反射率等性能,目前国内高纯钴溅射靶材的生产处于初级阶段,还没有相应的行业标准,很大程度上制约了高纯钴溅射靶材的研发、制作及工业化生产。因此,需要制定相关的标准,以促进现有产品质量的提高,确保高纯钴溅射靶材的检测规范统一,符合统一标准。 根据工信部《关于印发2013年第三批行业标准制修订计划的通知》(工信厅科[2013]163号)文件的精神,由宁波江丰电子材料股份有限公司、有研亿金新材料股份有限公司起草《电子薄膜用高纯钴溅射靶材行业标准》行业标准,项目编号为2013-1591T-YS,完成时间为2014年。 1.2.起草单位 宁波江丰电子材料股份有限公司,简称江丰电子,是国内最大的从事集成电路制造用超高纯溅射靶材研发生产基地,其核心团队由多名海外归国博士组成,并引进了多名美国、日本籍专家,形成了在同行业中具有国际影响力的创业团队,靶材产品已被美国、日本、欧洲、韩国、东南亚、中国大陆及台湾的主流半导体公司认可,并得到批量生产采用,形成了具有年产值上亿元的产业基地。多年来,江丰电子所从事的产业是国家中长期高科技发展规划所大力鼓励的,研发及产业化项目已经纳入了国家技术创新体系,先后承担了国家863引导项目、863重大专项、科技部02重大专项、发改委重大专项、工信部专项基金项目。 有研亿金新材料股份有限公司,简称有研亿金,隶属于北京有色金属研究总院。有研亿金是国内率先开展集成电路用靶材研究开发的单位,在集成电路用超高纯金属靶材制备加工领域具有国内领先的优势。多年来,有研亿金具有自主知识产权的高性能靶材制备技术,开发了独具特色的靶材产品,靶材产品涉及Al、Cu、Ti及各种难熔金属与稀贵金属等,形成了具有年产值近亿元的产业基地,具备一大批对超高纯金属材料制备加工技术具有较坚实理论基础和丰富实践经验的专家和技术人员。 1.3.主要过程和内容 本标准主管部门为中国有色金属工业协会,编写单位为宁波江丰电子材料股份有限公司、有研亿金新材料股份有限公司。2014年1月主编单位对生产和使用厂家进行了调研和资料收集,并查阅相关标准,

胶体金技术 问:检测cle ,金标记抗体扩大后,烘干后检测各项指标良好,但室温保存一天后,T 线下降很多是由什么原 因造成的?室内开除湿机,组装好的板子,在自封袋里加干燥剂。我烘干用了一整天,30 多个小时了,还有方法进行改进吗,这个抗体还能用来生产吗?经检测还是金子出了问题,我就是先少量做,找出各个值,然后才扩大的。我就是先3ml ,再10ml 。 T :(涛哥)那可能是生产放大过程控制的问题。重新试验,先小试,逐步放大。这就不行了啊,这还算不上生产扩大呢,怀疑误操作,重复试验试试,3ml 的、10ml 的都做一下。 0 是啊,有时标记完检测后,T 线就下降(比预实验) T :标记完检测就下降,说明你标记本身就有问题呗。你标记条件太脆弱,主要考虑你标记条件,重新优化下。 0 如果我再调整pH 值,抗体浓度,灵敏度就会达不到了 T:通过其他途径提高灵敏度。 问:请问为什么C 线包被3mg/ml 不出现条带,而2mg/ml 的就有条带出现呢? T:正常,从蛋白固定基本原理出发,好好想想。NC 结合蛋白的能力是有限的,其结合位点是会饱和的,假 设其结合能力仅仅为2mg ,你包被3mg ,那边必然有相当一部分是结合不牢固或者压根就没固定住的,样本层析之后,金标蛋白结合了这些不牢固的蛋白,就会流走,不会显色。检测线,也会有同样的情况,不过检测线包被过量的影响不止这么简单。我主要指夹心法。 0 一般调整膜上浓度时在湿法时调整还是干法时调整啊? 问:标记好的胶体金有沉淀是什么原因? T:常见的原因:标记条件不合适,封闭物质不纯,复溶液不合适都有可能,当然颗粒大了,也容易沉淀。 0 你们主要用什么方法摸索最佳PH 值? 1.用碳酸钾用量调整,搞一排,然后看变色和离心后现象,还有检测结果啊。 0 这样岂不是需要很多抗体?呵呵 2.标记又用不了多少抗体,又不是包膜。 0 离心后现象,怎么样的是理想的? 3.就是没有预期想要的略微蓬松有红色的沉淀,比如贴壁、黑点、离不干净等,离心速度时间也要选好。 0 是啊,之前就发现有点贴壁和黑点,我延长了离心时间也没用。 4.小号金子1ml 离心几分钟就够了。越大速度越低时间,这个速度和时间折中下自己调整。 问:不知道那些强假阳性有什么办法可以抑制? T:你加阻断剂试过没? 0试过几种,没有效果,能阻断C线,对T线基本没阻断。 T:照这么说的话既然是同一对抗体而且胶体金法临床假阳性率这么高,我觉得你这对抗体可能对某种因素太敏感了吧,ELISA 是共价标记胶体金是物理标记是会有差异。(涛) 0 现在就是找不到原因,那强阳漏检呢?其实也有试过好几个抗体配对,基本都是那样的结果 问:请教一下各位大虾,多抗标记的时候要注意哪些细节呢? T:尽量别标记多抗,实在是想标记多抗,把标记PH 提高点。 问:划线时的湿度条件是NC膜制备的要点之一,湿度应控制在45 %?65%,有文献支持吗? T:文献呢是有滴,不过NC 供应商也会给你建议滴,你自己也是可以探索滴,最终都是要以产业化需要为准。 1.主要膜吸收蛋白的时候要是湿度太低会比较疏水,不利于吸收,一般在40% 以上,膜在点之前在这个环境

集成电路制造用溅射靶材的应用及发展趋势 在半导体集成电路制造工艺过程中以具有较低电阻率的铜导体薄膜代替铝膜布线工艺; 在平面显示器产业中, 各种不同的显示器(如LCD、PDP、OL ED 及FED 等) 的同步发展, 以期有朝一日能大量取代体积大而笨重的阴极射线管显示器(CRT ) , 作为电脑及计算机的显示器; 在信息存储产业中, 磁介质记录机的存储容量不断增加, 新的光碟式记录体又不断 推陈出新。这些都对所需溅射靶材的质量提出了越来越高的要求, 在需求数量方面也是逐渐增加。据统计1998 年全球使用了大约2690 t重的各类溅射靶材, 溅射出了317×1000000m2的薄膜; 而到了1999 年全球增加到使用了2880 t 重的各类溅射靶材, 溅射制作出了363×106m 2 的薄膜。 从我国近几年来电子信息产业的迅速发展情况来看, 6~ 12 英寸集成电路的生产线、光盘生产线及LCD、PDP 显示器生产线均有大量合资或独资企业出现。我国已逐渐成为了世界上薄膜溅射靶材的最大需求地区之一, 这一巨大市场也必然受到世界上各大溅射靶材制 造厂家的极大关注。希望我们国内的有关研究机构和靶材制造企业, 对此也给予足够的重视, 积极针对不同产业使用的溅射靶材进行相关的技术开发, 逐步建立自主性的高级金属电子 材料的制造产业。 集成电路产业 集成电路用靶材在全球靶材市场占较大份额,其溅射产品主要包括电极互连线膜、阻挡层薄膜、接触薄膜、光盘掩膜、电容器电极膜、电阻薄膜等。其中薄膜电阻器是薄膜昆合集成电路中用量最多的元件,而电阻薄膜用靶材中Ni—cr合金的用量很大。 一般来说,集成电路用溅射靶材的晶粒尺寸必须控制在100μ m以下,甚至其结晶取向也须控制,而在靶材的化学纯度方面,对于0.35μ m线宽工艺,要求靶材的化学纯度为 4N5(99.995%)以上,0.25μ m线宽工艺,溅射靶材的化学纯度则必须在5N(99.999%),甚至6N(99.9999%)以上。 集成电路产业 在半导体或微电子相关产业中, 经常使用的溅射靶材如表1 所示。与其他产业相比, 集成电路产业对于溅射靶及溅射薄膜的需求是最高乃至最苛刻的。例如, 对于溅射所淀积薄膜的厚度均匀性的要求, 通常为3 倍的厚度分布标准偏差( standard deviat ion ) 应小于5%; 另外, 随着半导体布线宽度的不断减小, 对于镀膜的夹杂物(inclu sion) 及缺陷(defect) 的要求也愈来愈高。这些对镀膜质量的严格要求反映到溅射靶时, 即为溅射靶材料的微观结构及化学纯度应符合相应工艺要求。

溅射靶材说明 磁控溅射镀膜是一种物理气相镀膜方式,现技术已较为成熟,主要应用于以下领域:装饰薄膜靶材,建筑玻璃、汽车玻璃、低辐射玻璃,平面显示器,光通讯/光学工业,光数据存储工业,光数据存储工业,磁数据存储工业。 一、磁控溅射原理 在被溅射的靶极(阴极)与阳极之间加一个正交磁场和电场,在高真空室中充入所需要的惰性气体(通常为Ar氩气),永久磁铁在靶材料表面形成250~350高斯的磁场,同高压电场组成正交电磁场。在电场的作用下,Ar气电离成正离子和电子,靶上加有一定的负高压,从靶极发出的电子受磁场的作用与工作气体的电离几率增大,在阴极附近形成高密度的等离子体,Ar离子在洛仑兹力的作用下加速飞向靶面,以很高的速度轰击靶面,使靶上被溅射出来的原子遵循动量转换原理以较高的动能脱离靶面飞向基片淀积成膜。磁控溅射一般分为二种:支流溅射和射频溅射,其中支流溅射设备原理简单,在溅射金属时,其速率也快。而射频溅射的使用范围更为广泛,除可溅射导电材料外,也可溅射非导电的材料,同时还司进行反应溅射制备氧化物、氮化物和碳化物等化合物材料。若射频的频率提高后就成为微波等离子体溅射,目前常用的有电子回旋共振(ECR)型微波等离子体溅射。 二、磁控溅射镀膜靶材 按照形状分可分为圆片靶,圆柱靶,台阶圆靶,矩形靶,薄片靶,台阶片靶,环状靶,管状靶。 按照材质可分为:金属靶材、合金靶材、陶瓷靶材等。 材料的纯度按照需求,可从99.9%到99.999%。 详细资料可参考(https://www.doczj.com/doc/178996515.html,/Cn/Cn_Sputtering_Target.html)

三、晶方使用靶材AlCu4 Target 现使用的是铝铜合金靶材,供应商为瑞士Umicore ,主要成分为纯度为99.9995%的铝(96%)和铜(4%)。应用在半导体硅晶片的真空射频溅镀制程,使用设备为瑞士Oerlicon 公司LLS EVO II Sputtering System 。作用是在硅晶片表面利用铝铜进行镀层,以便制作导电线路,连结和导通CMOS 芯片pad 与表面锡球。 1) Oerlicon Sputtering System 2) AlCu4靶材使用前: 3)AlCu4靶材使用后: 晶方半导体科技(苏州)有限公司 2008-07-29

一、制备胶体金的准备 (一)玻璃器皿的清洁 制备胶体金的成功与失败除试剂因素以外玻璃器皿清洁是非常关键的一步。如果玻璃器皿内不干净或者有灰尘落入就会干扰胶体金颗粒的生成,形成的颗粒大小不一,颜色微红、无色或混浊不透明。我们的经验是制备胶体金的所有玻璃器皿先用自来水把玻璃器皿上的灰尘流水冲洗干净,加入清洁液(重铬酸钾1000g,加入浓硫酸2500ml,加蒸馏水至10000ml)浸泡24h,自来水洗净清洁液,然后每个玻璃器皿用洗洁剂洗3~4次,自来水冲洗掉洗洁剂,用蒸馏水洗3~4次,再用双蒸水把每个器皿洗3~4次,烤箱干燥后备用。通过此方法的处理玻璃器皿不需要硅化处理,而直接制备胶体金。也可用已经制备的胶体金溶液,用同等大不颗粒的金溶液去包被所用的玻璃器皿的表面,然后弃去,再用双蒸水洗净,即可使用,这样效果更好,因为减少了金颗粒的吸附作用。 (二)试剂的配制要求 按照Frens法还可以制备出其它不同颗粒大小的胶体金出来。许多研究证明用该法制备胶体金时金颗粒的大小是柠檬酸三钠用量的函数,基本的规律是柠檬酸三钠用量多,胶体金颗粒直径小,柠檬酸三钠用量越少,腔体金颗粒直径越大。 (1)所有配制试剂的容器均按以上要求酸处理洗净,配制试剂用双蒸馏水或三蒸馏水。(2)氯化金(HauCl4水溶液的配制:将lg的氯化金一次溶解于双蒸水中配成1%的水溶液。放在4”c冰箱内保存长达几个月至1年左右,仍保持稳定。 (3)白磷或黄磷乙醚溶液的配制:白磷在空气中易燃烧,要格外小心操作。把白磷在双蒸水中切成小块,放在滤纸上吸于水份后,迅速放入已准备好的乙醚中去,轻轻摇动,等完全溶解后即得饱和溶液。储藏于棕色密闭瓶内,放在阴凉处保存。

溅射靶材项目 立项报告 一、项目名称及性质 (一)项目名称 溅射靶材项目 (二)项目建设性质 本项目属于新建项目。 二、公司简介 面对宏观经济增速放缓、结构调整的新常态,公司在企业法人治 理机构、企业文化、质量管理体系等方面着力探索,提升企业综合实力,配合产业供给侧结构改革。同时,公司注重履行社会责任所带来 的发展机遇,积极践行“责任、人本、和谐、感恩”的核心价值观。 多年来,公司一直坚持坚持以诚信经营来赢得信任。 公司秉承“以人为本、品质为本”的发展理念,倡导“诚信尊重”的企业情怀;坚持“品质营造未来,细节决定成败”为质量方针;以

“真诚服务赢得市场,以优质品质谋求发展”的营销思路;以科学发 展观纵观全局,争取实现行业领军、技术领先、产品领跑的发展目标。 公司按照“布局合理、产业协同、资源节约、生态环保”的原则,加强规划引导,推动智慧集群建设,带动形成一批产业集聚度高、创 新能力强、信息化基础好、引导带动作用大的重点产业集群。加强产 业集群对外合作交流,发挥产业集群在对外产能合作中的载体作用。 通过建立企业跨区域交流合作机制,承担社会责任,营造和谐发展环境。 公司在“政府引导、市场主导、社会参与”的总体原则基础上, 坚持优化结构,提质增效。不断促进企业改变粗放型发展模式和管理 方式,补齐生态环境保护不足和区域发展不协调的短板,走绿色、协 调和可持续发展道路,不断优化供给结构,提高发展质量和效益。牢 固树立并切实贯彻创新、协调、绿色、开放、共享的发展理念,以提 质增效为中心,以提升创新能力为主线,降成本、补短板,推进供给 侧结构性改革。 主要经济指标一览表

磁控溅射中靶中毒是怎么回事,一般的影响因素是什么? A:第一:靶面金属化合物的形成。 由金属靶面通过反应溅射工艺形成化合物的过程中,化合物是在哪里形成的呢?由于活性反应气体粒子与靶面原子相碰撞产生化学反应生成化合物原子,通常是放热反应,反应生成热必须有传导出去的途径,否则,该化学反应无法继续进行。在真空条件下气体之间不可能进行热传导,所以,化学反应必须在一个固体表面进行。反应溅射生成物在靶表面、基片表面、和其他结构表面进行。在基片表面生成化合物是我们的目的,在其他结构表面生成化合物是资源的浪费,在靶表面生成化合物一开始是提供化合物原子的源泉,到后来成为不断提供更多化合物原子的障碍。 第二:靶中毒的影响因素 影响靶中毒的因素主要是反应气体和溅射气体的比例,反应气体过量就会导致靶中毒。反应溅射工艺进行过程中靶表面溅射沟道区域内出现被反应生成物覆盖或反应生成物被剥离而重新暴露金属表面此消彼长的过程。如果化合物的生成速率大于化合物被剥离的速率,化合物覆盖面积增加。在一定功率的情况下,参与化合物生成的反应气体量增加,化合物生成率增加。如果反应气体量增加过度,化合物覆盖面积增加,如果不能及时调整反应气体流量,化合物覆盖面积增加的速率得不到抑制,溅射沟道将进一步被化合物覆盖,当溅射靶被化合物全部覆盖的时候,靶完全中毒。 第三:靶中毒现象 (1)正离子堆积:靶中毒时,靶面形成一层绝缘膜,正离子到达阴极靶面时由于绝缘层的阻挡,不能直接进入阴极靶面,而是堆积在靶面上,容易产生冷场致弧光放电---打弧,使阴极溅射无法进行下去。(2)阳极消失:靶中毒时,接地的真空室壁上也沉积了绝缘膜,到达阳极的电子无法进入阳极,形成阳极消失现象。 第四:靶中毒的物理解释 (1)一般情况下,金属化合物的二次电子发射系数比金属的高,靶中毒后,靶材表面都是金属化合物,在受到离子轰击之后,释放的二次电子数量增加,提高了空间的导通能力,降低了等离子体阻抗,导致溅射电压降低。从而降低了溅射速率。一般情况下磁控溅射的溅射电压在400V-600V之间,当发生靶中毒时,溅射电压会显著降低。(2)金属靶材与化合物靶材本来溅射速率就不一样,一般情况下金属的溅射系数要比化合物的溅射系数高,所以靶中毒后溅射速率低。(3)反应溅射气体的溅射效率本来就比惰性气体的溅射效率低,所以反应气体比例增加后,综合溅射速率降低。 第五:靶中毒的解决办法 (1)采用中频电源或射频电源。(2)采用闭环控制反应气体的通入量。(3)采用孪生靶

溅射靶材使用指南 Sputtering Target Operation Guide ?溅射准备 保持真空腔体尤其是溅射系统洁净是非常重要的。任何由润滑油和灰尘以及前期镀膜所形成的残留物会收集水气及其他污染物,直接影响真空度获得和增加成膜失败的可能性。短路或靶材起弧,成膜表面粗糙及化学杂质含量超标经常是由于不洁净的溅射室、溅射枪和靶材引起的。 为保持镀膜的成分特性,溅射气体(氩气或氧气)必须清洁并干燥,溅镀腔内装入基材后便需将空气抽出,达到工艺所要求的真空度。 暗区屏蔽罩,腔体壁及邻近表面也需要保持洁净。在清洗真空腔体时我们建议采用玻璃球抛丸法处理有污垢的部件同时用压缩空气清除腔体四周前期溅射剩余物,再用氧化铝浸渍过的沙纸轻轻的对表面进行抛光。纱纸抛光后, 再用酒精,丙酮和去离子水清洗,同时建议使用工业吸尘器进行辅助清洁。 高展金属生产的靶材采用真空密封塑料袋包装, 内置防潮剂。使用靶材时请不要用手直接接触靶材。注意:使用靶材时请配带干净而且不会起绒的保护手套,绝对避免用手直接接触靶材。 ?靶材清洁 靶材清洁的目的是去除靶材表面可能存在的灰尘或污垢。 金属靶材可以通过四步清洁,第一步用在丙酮中浸泡过的无绒软布清洁;第二步与第一步类似用酒精清洁;第三步用去离子水清洗。在用去离子水清洗过后再将靶材放置在烘箱中以100摄氏度烘干30分钟。 氧化物及陶瓷靶材的清洗建洁用“无绒布”进行清洁。在清除完有污垢的区域后,再用高压低水气的氩气冲洗靶材,以除去所有可能在溅射系统中会造成起弧的杂质微粒。 ?靶材安装 靶材安装过程中最重要的注意事项是一定要确保在靶材和溅射枪冷却壁之间建立很好的导热连接。如果用冷却壁的翘曲程度严重或背板翘曲严重会造成靶材安装时发生开裂或弯曲,背靶到靶材的导热性能就会受到很大的影响,导致在溅射过程中热量无法散发最终会造成靶材开裂或脱靶。 为确保足够的导热性,可以在阴极冷却壁与靶材之间加垫一层石墨纸。(图1)请注意一定要仔细检查和明确所使用溅射枪冷却壁的平整度,同时确保O型密封圈始终在位置上。(图2)

2018年全球溅射靶材市场空间、国内靶材企业机遇及高端 ITO靶材、磁记录靶材分析

导语:千亿市场比肩锂钴,批量供货启动,看好内生外延机遇 (4) 溅射靶材市场空间真的很小么?——18年全球近千亿市场,比肩锂钴 (5) 溅射靶材应用,不止于半导体 (5) 18年全球近千亿市场,比肩锂钴 (5) 显示、半导体成为拉动靶材需求的主要动力 (5) 溅射靶材随显示、半导体等下游需求逐步提升 (6) 半导体和显示应用的单位靶材用量仍在提升 (8) 溅射靶材的难点,仅看纯度么?——下游各有侧重,重视高附加值的原料制备 (10) 不同应用的靶材品种性能要求各有侧重 (10) 半导体靶材纯度高、平面显示靶材面积大、多元素靶材合成要求高 (10) 靶材原料:微笑曲线上的高附加值环节 (11) 国内外靶材市场怎么看?——日美仍称霸,国产铝、铜、钼、ITO靶星火已燃 (12) 靶材集中度高,日美占据约80%市场份额 (12) 国内靶材星火已燃:半导体以铝靶为主,显示钼靶规模量产、ITO启动供货 (12) 靶材品种眼花缭乱?一张图帮您看懂 (13) 国内靶材企业机遇临近?——内生增长和外延并购 (15) 内生增长:国内靶材企业启动规模快速扩张阶段 (15) 外延并购:显示、半导体等加速向国内转移,存在整合机遇 (15) 你所不知道的高端ITO靶材?——国产粉末制备突破,18年有望批量供货 (17) 高端ITO是显示靶材的主要品种之一 (17) 显示ITO靶材主要被日韩垄断 (18) 国内ITO靶材有望需求随显示产业提升,本地供应商步入发展快轨 (18) 磁记录靶材,市场去哪儿了?——HDD优势犹存,SDD拉动半导体靶材 (20) 大数据发展带动存储器发展,HDD优势犹存,SDD拉动半导体靶材 (20) 磁记录靶材市场以海外供应为主,18-20年国内市场有望保持10%增速 (21) 小结:看好18-20年国产靶材企业全球市场份额提升 (22) 风险提示 (22)

溅射靶材项目规划设计方案 规划设计/投资分析/产业运营

报告说明— 该溅射靶材项目计划总投资5403.22万元,其中:固定资产投资4125.00万元,占项目总投资的76.34%;流动资金1278.22万元,占项目总投资的23.66%。 达产年营业收入11782.00万元,总成本费用9298.20万元,税金及附加102.50万元,利润总额2483.80万元,利税总额2928.89万元,税后净利润1862.85万元,达产年纳税总额1066.04万元;达产年投资利润率45.97%,投资利税率54.21%,投资回报率34.48%,全部投资回收期4.40年,提供就业职位232个。 靶材:溅射薄膜制备的源头材料,又称溅射靶材,特别是高纯度溅射靶材应用于电子元器件制造的物理气相沉积(PhysicalVaporDeposition,PVD)工艺,是制备晶圆、面板、太阳能电池等表面电子薄膜的关键材料。

第一章概述 一、项目概况 (一)项目名称及背景 溅射靶材项目 (二)项目选址 某保税区 投资项目对其生产工艺流程、设施布置等都有较为严格的标准化要求,为了更好地发挥其经济效益并综合考虑环境等多方面的因素,根据项目选 址的一般原则和项目建设地的实际情况,该项目选址应遵循以下基本原则 的要求。 (三)项目用地规模 项目总用地面积15347.67平方米(折合约23.01亩)。 (四)项目用地控制指标 该工程规划建筑系数62.03%,建筑容积率1.51,建设区域绿化覆盖率5.00%,固定资产投资强度179.27万元/亩。 (五)土建工程指标

项目净用地面积15347.67平方米,建筑物基底占地面积9520.16平方米,总建筑面积23174.98平方米,其中:规划建设主体工程18537.94平 方米,项目规划绿化面积1158.92平方米。 (六)设备选型方案 项目计划购置设备共计84台(套),设备购置费1634.62万元。 (七)节能分析 1、项目年用电量1322278.87千瓦时,折合162.51吨标准煤。 2、项目年总用水量10680.32立方米,折合0.91吨标准煤。 3、“溅射靶材项目投资建设项目”,年用电量1322278.87千瓦时, 年总用水量10680.32立方米,项目年综合总耗能量(当量值)163.42吨标准煤/年。达产年综合节能量51.61吨标准煤/年,项目总节能率29.34%, 能源利用效果良好。 (八)环境保护 项目符合某保税区发展规划,符合某保税区产业结构调整规划和国家 的产业发展政策;对产生的各类污染物都采取了切实可行的治理措施,严 格控制在国家规定的排放标准内,项目建设不会对区域生态环境产生明显 的影响。 (九)项目总投资及资金构成 项目预计总投资5403.22万元,其中:固定资产投资4125.00万元, 占项目总投资的76.34%;流动资金1278.22万元,占项目总投资的23.66%。

次氯酸钙生产工艺优化 1消石灰品质 作为制备灰浆的原料,消石灰的品质即石灰石中Ca(OH)2的含量对漂粉精有效氯含量有较大影响。原料氢氧化钙的纯度是漂粉精的有效氯含量的重要影响因素,一般来讲,二者成正比关系。氢氧化钙带 入的杂质主要有也会与氯气反应生成Mg(C1O)2,但Mg(C1O)2不稳定,在加热干燥的过程中极易分解,从而造成有效氯的损失;其他杂质一方面阻碍Ca(C10)2的晶体生长,另一方面在漂粉精中占据一定的含量,这些都使漂粉精的有效氯含量下降。所以在灰浆制备前,先测量消石灰中Ca(OH)2的含量,从而计算需要放入混灰罐中消石灰的质量。 通过实验得到G=3.5008g、V总=50mL,V=12.75m1,M=0.025mo1/L。Ca(OH):含量按下式计算: 按照上述数据计算,Ca(OH):的含量为98.5%。符合实验要求。

1.2氯化反应 在氯化反应过程中,石灰浆中会析出小六角棱形晶体,该晶体会持续成长。随着搅拌的进行。大晶体会被破碎,开始出现针型晶体。在针型晶体出现时加入母液,使反应中的氢氧化钙含量保持为300g/L。最终会生成破板状大针形结晶,待所有的晶体均为大针形结晶时即为氯化反应终点,此时停止通入氯气。依次套用母液进行实验,套用次数不得少于6次。对6批制得的次氯酸钙产品进行有效氯和水分分析,结果如表1和表2所示。由表1和表2中可以得到,在正常的生产条件下,使用钙法工艺分析纯原料,在实验室产品有效氯可达到63.5%,含水量可达到2.5%左右。批量化生产中产中,产品有效氯可达到58.0%,含水量可达到2.4%左右。因为批量生产过程中原料的品质下降,杂质较多,在反应过程中,杂质会引起较多的副反应的发生从而促进己生成的次氯酸钙产品的分解,造成产品的有效率含量比分析纯原料得到的产品的有效氯含量低。而且在批量生产过程中,温度、压力等条件不易及时进行调控,这也是造成产品有效率含量降低的主要原因。 表1钙法工艺生产产品的有效氯含量

一、溅射靶材 工具镀膜工业非凡物质奇妙世界 工具镀膜常应用于车削刀具、机械手、模具等各种机械及冶金用途。刀具、模具的超硬保护层,膜系包括TiN、ZrN、TiAlN、TiC、TiCN、CrN、DLC等,镀层产品包括钻头、铣刀、齿轮刀具、丝锥、剪刀、切刀、顶头、冲模等。膜层厚度一般为2~10μm,膜层要求高硬度,低磨损,耐冲击,高附着型等,其技术层次高于装饰镀膜。 常用靶材与装饰镀膜基本相同,为Ti、Al、Cr、C、Ti/Al等,常通入N2, O2, C2H2 等反应气体,除了以氮化物为主要膜层,还多了类金刚钻膜(Diamond Like Coating, DLC)。 产品应用 为了追求更佳的膜层机械性质,合金靶材也已经被大量采用在刀具上,如Ti/Si、Cr/Si、Cr/Al、Ti/Cr、Al/Ti/Si、Al/Cr/Si等。而且持续有新的多元合金正被开发测试中,制造工艺分为真空熔炼工艺、挤压熔炼工艺、热等静压工艺、热压烧结工艺等,不同的方法制出的靶材特性各有不同。

装饰镀膜工业非凡物质奇妙世界 应用真空阴极电弧源沉积技术 (Cathodic Arc Coating) 可在大量民生用五金件上镀上不同的颜色,做为装饰用途,与一般表明处理用的电镀,烤漆相比,有高硬度,高亮度,抗蚀氧化,不易脱落,不掉色等优异特色。 目前市场上最常见的卫浴五金(莲蓬头、水龙头等),建筑五金(门锁、门把、电梯板),汽车五金(后视镜),机壳(手机、电脑等),装饰配件(发簪、纽扣)等都已大量采用此种镀膜技术。 镀膜产品包括表件、日用五金件、卫浴洁具、建筑五金件、表壳、表带、小饰品、不锈钢板等等,彩色膜除仿金色外,还有枪黑、乌黑、玫瑰金、棕色、蓝色、绿色、灰色、银色以及幻彩等等。 常用的靶材有Ti、Zr、Cr、C、TiAl等几种,通入N2,O2,C2H2等气体后,可形成金黄,古铜,灰黑等多种不同色调。膜层一般在1um 以下。具备开发新色彩能力已经成为装饰镀膜业者极力争取的技术优势。

1、胶体金制备的基本原理 Manufacturing high-quality gold sol Understanding key engineering aspects of the production of colloidal gold can optimize the quality and stability of gold labeling components. Basab Chaudhuri and Syamal Raychaudhuri 1、Producing Gold Colloids 1.1、Before the addition of the reducing agent, 100% gold ions exist in solution. 1.2、Immediately after the reducing agent is added, gold atoms start to form in the solution, and their concentration rises rapidly until the solution reaches supersaturation. 1.3、Aggregation subsequently occurs, in a process called nucleation. Central icosahedral gold cores of 11 atoms are formed at nucleation sites. The formation of nucleation sites, in response to the supersaturation of gold atoms in solution, occurs very quickly. Once it is achieved, the remaining dissolved gold atoms continue to bind to the nucleation sites under an energy-reducing gradient until all atoms are removed from solution. 1.4、The number of nuclei formed initially determines how many particles finally grow in solution. At a fixed concentration of tetrachloroauric acid in solution, as the concentration of the reducing agent is increased the number of nuclei that form grows larger. The more nuclei, the smaller the gold particles produced. Finding the optimal concentration of the citrate in solution is therefore an important, even crucial, task. 1.5、If manufacturing conditions are optimized, all nucleation sites will be formed instantaneously and simultaneously, resulting in formation of final gold particles of exactly the same size (monodisperse gold). This is indeed difficult to achieve. Most manufacturing methods fail to accommodate this ideal and generate irreproducible gold (gold inconsistent from batch to batch) that gives unstable gold conjugates in most situations. 1.6、Gold colloids are composed of an internal core of pure gold that is surrounded by a surface layer of adsorbed AuCl–2 ions. These negatively charged ions confer a negative charge to the colloidal gold and thus, through electrostatic repulsion, prevent particle aggregation. 1.7、All colloidal gold suspensions are sensitive to electrolytes. Electrolytes compress the ionic double layer and thereby reduce electrostatic repulsion. This destabilizing effect results in particle aggregation, which is accompanied by a color change and eventual sedimentation of the gold. The detrimental effect of chloride, bromide, and iodide electrolytes on the stability of the gold colloid is greatest for chlorides and least with iodides. 1.8、All gold colloids display a single absorption peak in the visible range between 510 and 550 nm. With increasing particle size, the absorption maximum shifts to a

电子薄膜用高纯铝溅射靶材 标准编制说明 一、前言 20世纪90年代以来,微电子行业新器件、新材料迅速发展,电子薄膜、磁性薄膜、光电薄膜等已经广泛应用于高新技术和工业领域。高科技产业的高速发展,促使靶材的生产逐渐发展成为一个专业化产业。靶材正是微电子等高科技产业的重要支撑产业,是微电子行业重要原材料。 鉴于我国靶材制造产业的兴起,为更好的规范市场,保证产品质量,根据中国有色金属工业协会的相关安排,由宁波江丰电子材料有限公司具体负责集成电路用铝溅射靶材的行业标准的制定。 二、标准制定的背景和必要性 近年来,微电子等高科技产业的高速发展,促使靶材的生产逐渐发展成为一个专业化产业。靶材正是微电子行业的重要支撑产业,是微电子行业重要的原材料。 随着溅射设备的更新及溅射工艺的改进,对所需靶材的质量提出了越来越高的要求,在需求数量方面也在不断增加。近年来,我国电子信息产业的发展飞速,我国已逐渐成为世界上薄膜靶材的最大需求地区之一。但是大量靶材需要从国外进口。近几年,随着靶材产业的引进与兴起,越来越多的公司投入到了靶材的生产与研发,逐渐开拓了国内市场。这对于我国参与国际市场竞争,降低微电子行业的成本,提高我国靶材与电子产品的国际竞争力有着不可低估的作用。

目前对于电子薄膜用高纯AL靶材的质量标准尚无明确的法律法规,制定本标准的目的在于: 1.国家发展的需要,填补国内空白,规范电子薄膜用高纯铝溅射 靶材的质量; 2.发展国内高科技产业,将国内行业与世界接轨,靶材行业在国 内新兴; 3.带动超高纯铝金属的发展,增加高新技术产业,提高国家竞争 力; 4.增强企业的产权意识,保护知识产权。 因此在不断发展的国际市场环境下以及国内市场发展的态势下,规范和引导我国靶材产业具有其必要性。 三、现行国家标准、行业标准的执行情况 靶材产业属于国内新兴产业,本公司制定的“集成电路用铝溅射靶材”暂无相应的国家或行业的质量标准。在制定中以地方标准及用户的相关技术要求为基础。 靶材作为溅射沉积薄膜的原材料有很强的应用目的和应用背景。必须将靶材的性能与客户的要求紧密结合起来,根据客户的要求制备满足实际需要的靶材,充分发挥其作用。 四、主要技术指标、试验方法和检验规则的目的和依据 1、纯度要求 在实际应用中,铝靶材的用途不一样,对铝靶材的纯度要求也不一致。根据靶材的使用背景和客户要求,铝靶材纯度分为4N、4N5、

龙源期刊网 https://www.doczj.com/doc/178996515.html, 氧化亚铜制备及其工艺优化研究 作者:黄钰杰 来源:《中国化工贸易·上旬刊》2018年第01期 摘要:现阶段,氧化亚铜在多个领域中得到广泛的应用,其中包括涂料、玻璃、陶瓷、 农业等方面,具有较强的应用地位。但是,利用现有的技术进行制备存在诸多问题,难以符合当前新型工业标准,因此对此项技术进行优化成为大势所趋。本文将采用电解法以及亚硫酸钠还原硫酸铜的形式,对制备的工艺进行优化研究。 关键词:氧化亚铜;制备方式;工艺优化 由于现阶段使用的氧化亚铜制备技术存在较大的局限性,使得所制备的物质与新型工业标准不相符合,存在适用范围较窄、产业化前景模糊等问题。对于此种状况,实施工艺优化,使氧化亚铜的含量提升、杂质含量降低显得十分必要。本文将采用电解法对氧化亚铜进行制备,以此来促进工业化生产效率的提升。 1 实验内容 1.1实验设备和原料 该实验过程中,主要应用的设备有:J-2电动搅拌器、JQ20001型电子天平、发射电子显 微镜、恒温电阻炉等。主要应用原料为:碳酸钠、硫酸铜、盐酸、氢氧化钠等。 1.2实验方案 1.2.1电解法制备氧化亚铜 利用此种方式进行氧化亚铜的制备时,通常将铜板当做阳极,将铅板当做阴极。在实验过程中所应用的电解液,主要为化学试剂与蒸馏水相融合而成,利用恒温水浴槽对实验温度进行控制,电解的时间通常为3h,将电解过后的样品实施分离,然后利用蒸馏水对其进行过滤和 洗涤,反复多次之后,利用浓度为2%的葡萄糖液体再次清洗,最终将其放置在干燥器当中,6h后将得到表面呈现紫红色的氧化亚铜粉末。在对实验所得的粉末中,Cu含量、氧化亚铜含量等进行检测后,对该工艺进行具体的优化。首先,在样品洗涤方面,将所得粉末利用无水乙醇进行反复的清洗,然后利用浓度为2%葡萄糖液体再次洗涤。在样品干燥方面,经过多次清洗的粉末实施分离之后,将其放置在温度为80℃的干燥箱中晾干。在样品保存方面,将样品 放置与干燥器中进行密封储存。在样品检测方面,对实验获得的氧化亚铜粉末采用电镜扫描的形式进行分析,并且也可以利用X射线衍射的方式进行研究。 1.2.2亚硫酸钠还原硫酸铜