第一章概述

1.1前言

中国煤炭资源丰富,截至2002 年年底,全国共有煤炭资源的矿区6019 个,查明煤炭资源储量为10201 亿吨,其中煤炭基础储量3341 亿吨(煤炭储量为1886亿吨),煤炭资源量为6872 亿吨。按照中国探明可直接利用的煤炭储量1886 亿吨计算,我国人均探明煤炭储量145 吨,按人均年消费煤炭1.45 吨,即全国年产19 亿吨煤炭匡算,可以保证开采上百年。另外,包括3341 亿吨基础储量和6872 亿吨资源量共计10201 亿吨的资源,可以留待后人勘探开发。另外,中国炼焦用煤储量为649 亿吨,还有基础储量1244亿吨、资源量1477 亿吨;按照近期中国焦炭的生产能力,已经探明的炼焦用煤储量,可以保证开采200 年左右。

我国煤炭储量主要分布在华北、西北地区,集中在昆仑山—秦岭—大别山以北的北方地区,以山西、陕西、内蒙古等省区的储量最为丰富。晋陕蒙(西)地区(简称“三西”地区)集中了中国煤炭资源的60%,另外还有近9%集中于川、云、贵、渝地区。山西省是资源储量最多的省份,占全国总储量的30%。与资源分布相对应的,是煤炭生产也集中于这些地区。在漫长的地质演变过程中,煤田受到多种地质因素的作用;由于成煤年代、成煤原始物质、还原程度及成因类型上的差异,再加上各种变质作用并存,致使中国煤炭品种多样化,从低变及程度的褐煤到高变质程度的无烟煤都有储存。按中国的煤种分类,其中炼焦煤类占27.65%,非炼焦煤类占

72.35%。中国虽然煤炭资源丰富,但适于露天开采的煤炭储量少,仅占总储量的7%左右,其中70%是褐煤,主要分布在内蒙、新疆和云南。

我国煤炭资源丰富,煤种齐全,煤炭保有储量约1万亿吨,而石油与天然气资源储量有限。我国的化石能源的特点是“富煤少油缺气”。煤炭在一次能源生产和消费结构中约占70%。到2020年,即使将煤炭在一次能源中的比例降至60%,其产量也将达到22亿~26亿吨。从资源量来分析,煤炭具有中长期的保证能力。

煤炭作为我国的主要能源,在为国民经济发展做出巨大贡献的同时,也带来了严重的环境污染。大量的原煤直接燃烧造成的煤烟型为主的大气

污染,严重制约我国国民经济的持续发展。2002年全国烟尘排放量1012Mt,排放量为1926Mt,酸雨面积已超过国国土面积的30%,而燃煤造成的SO

2

排放量分别占到70%和85%。为了减少环境污染,提高煤炭的烟尘和SO

2

转化燃烧率,国家和用户对煤炭质量和品种的要求日趋严格,迫使煤炭洁净加工与资源高效利用的工作十分紧迫。

我国煤质的特点是细粒煤(3~0.25mm含量在20%~45%之间)、难选煤、中高硫煤多,内在灰分较高。无机硫的含量随密度(或灰分)的增加而升高,脱硫时要将分选密度降得很低。这时重力选煤的可选性多数为难选或极难选,只有高分选精度的设备才能满足要求。而我国目前的不分级入选、大面积采用大直径旋流器或跳汰机+浮选的常规脱硫降灰工艺,从能耗、减少管道磨损、设备性能本身等方面都存在不足:对粗煤泥的分选不够重视,造成重力选煤与浮选有效分选粒度界限附近分选效率降低,增加粗煤泥分选系统是提高这部分物料分选效率最好的方式。

在传统“粗粒重选+细粒浮选”两段式选煤的基础上,增加粗煤泥分选工艺,以达到全粒级精煤产率最大化,同时提高浮选入料质量,减少入浮量,改善浮选效果的作用。具体优势如下:

(1) 对不同的煤炭进行分选,效果突出,适应性广。将原煤按粒度分成三部分进行分选,粗粒所用的重介旋流器对煤的可选性适应性强;粗煤泥分选设备在一定的入料粒度范围内对可选性的变化不太敏感,分选效率高;浮选柱(机)在细粒煤分选方面的高效和优势已得到国内外的普遍认可。

(2) 三段式分选方法可保证全粒级精煤产率最大化。在重选和浮选之间增加粗煤泥分选,压缩了重介旋流器和浮选的允许粒度范围,减少了重选和浮选分选过程中粗细粒的相互干扰,可提高分选效率。而粗煤泥由于煤与矿物解离较充分,可选性变易,单独分选时分选效率高。

(3)三种分选方法的粒度范围可根据物料粒度组成进行适当调整,工艺灵活。粗煤泥分选的粒度范围与重介旋流器和浮选柱的有效分选粒度范围有一定的重叠。因此,可根据煤质粒度组成的变化做适当的调整。

(4)可大幅度降低全厂的动力负荷。粗煤泥分选系统的增加使旋流器的分选下限提高,入料压力大幅度下降;同时也使浮选入料量减少近1/3,也使得浮选系

统的功耗大幅度下降,煤泥水沉降所需的面积和浮选精、尾煤的脱水面积减少,在不增加煤泥水系统投资的情况下,循环水浓度降低,减少对其它环节的影响。

三段式煤炭分选工艺最直观的优势就是能带来更多的经济效益,目前已在选煤厂得到了成功应用,并越来越多地受到设计单位及选煤厂家的青睐。因此,

进行粗煤泥分选工艺的研究十分必要。

1.2 粗煤泥分选技术现状

粗煤泥分选技术具有分选效率高,可有效解决粗煤泥(3-0.25mm)去

向问题,可提供净化的煤炭燃料与高质量的煤炭原料,走清洁发展道路,符合《国家中长期科学和技术发展规划纲要2006-2020年》中要“促进煤

炭的清洁高效利用,降低环境污染”的要求。在我国目前能源状况及形势下,对粗煤泥分选技术进行深入研究,具有重要的意义。

近几年来,粗煤泥分选技术得到了迅速的发展,取得了许多成果。下

面对粗煤泥分选技术及工艺等方面进行简要综述。

1.2.1粗煤泥分选设备

(1)分级旋流器、浓缩机和高频筛

采用分级设备回收粗精煤工艺在我国大部分未经改造的老选煤厂和我

厂中应用比较普遍,由于分级设备对粗精煤的分选作用较弱,导致回收的

粗精煤灰分较高(12.00%-19.00%)。回收的粗精煤掺入末精煤,如果为

了保证末精煤灰分,就要降低浮选精煤或跳汰精煤的灰分,致使末精煤灰

分增高;如果将回收的粗精煤掺入末原煤,造成资源的浪费和企业经济效

益的降低。

(2)煤泥重介旋流器

煤泥重介旋流器是利用离心沉降原理进行分选的设备, 本身没有运动

部件, 结构简单。重介质旋流器的选煤过程为: 固、液悬浮液以一定的压

力从进料口切线(摆线或渐开线) 给入旋流器, 在柱段器壁的导流作用下, 悬浮液强烈旋转, 并同时沿着器壁向下做螺旋运动, 形成向下的外旋流; 外旋流在向下的运动过程中, 由于锥段渐渐收缩, 流动阻力增大, 到达

底流口附近后, 迫使外旋流中除部分流体从底流口流出外, 大部分流体

转而向上运动, 在内部形成向上的回流, 即内旋流, 并从溢流管流出。因此, 旋流器内的流体流动呈双螺旋结构模型(图0.1) 。在旋流器内的旋转流场中, 悬浮液中密度大的颗粒在离心力的作用下容易移向器壁附近, 并随外旋流在底流口排出; 密度小的颗粒, 来不及到达器壁即随内旋流从溢流口排出。这样, 悬浮液中的不同密度组分得到了分选。

图0.1 重介质旋流器分选原理图

据国外生产经验, 煤泥重介旋流器的有效分选粒度范围为1~0.045mm。在分选过程中, 小直径旋流器可产生较高的离心系数, 使粉煤颗粒受到远大于其在重力场及大直径重介旋流器中受到的分选力, 从而实现煤粉(泥) 的有效分选。采用煤泥重介旋流器工艺处理粗煤泥, 其分选密度调节范围宽, 对入选原煤质量波动的适应性强, 而且煤泥重介旋流器中重悬浮液的密度接近分选密度, 因而分选精度高, 费用比常规浮选低。其缺点是分选效果易受煤泥加重质的粒度和分选密度控制等因素的影响。

煤泥重介旋流器的煤泥分选是在重介质和离心力场中进行,在一定程度上使分选效果得以改善。煤泥重介旋流器单台处理量小;入料压力是常规重介旋流器的3-5倍,电耗高、磨损大;需要使用超细粒磁铁矿粉做介质,介质制备、回收系统复杂,介质回收困难,介耗高、系统稳定性差。以上因素导致目前我国选煤厂的大部分煤泥重介旋流器系统处于非最佳运行状态,难以达到理想的分选效果。且我厂属于跳汰浮选联合工艺,如增加煤泥重介旋流器就势必需要增设介质系统,改造工程量将增大,对我

厂的管理造成麻烦。

(3)螺旋分选机

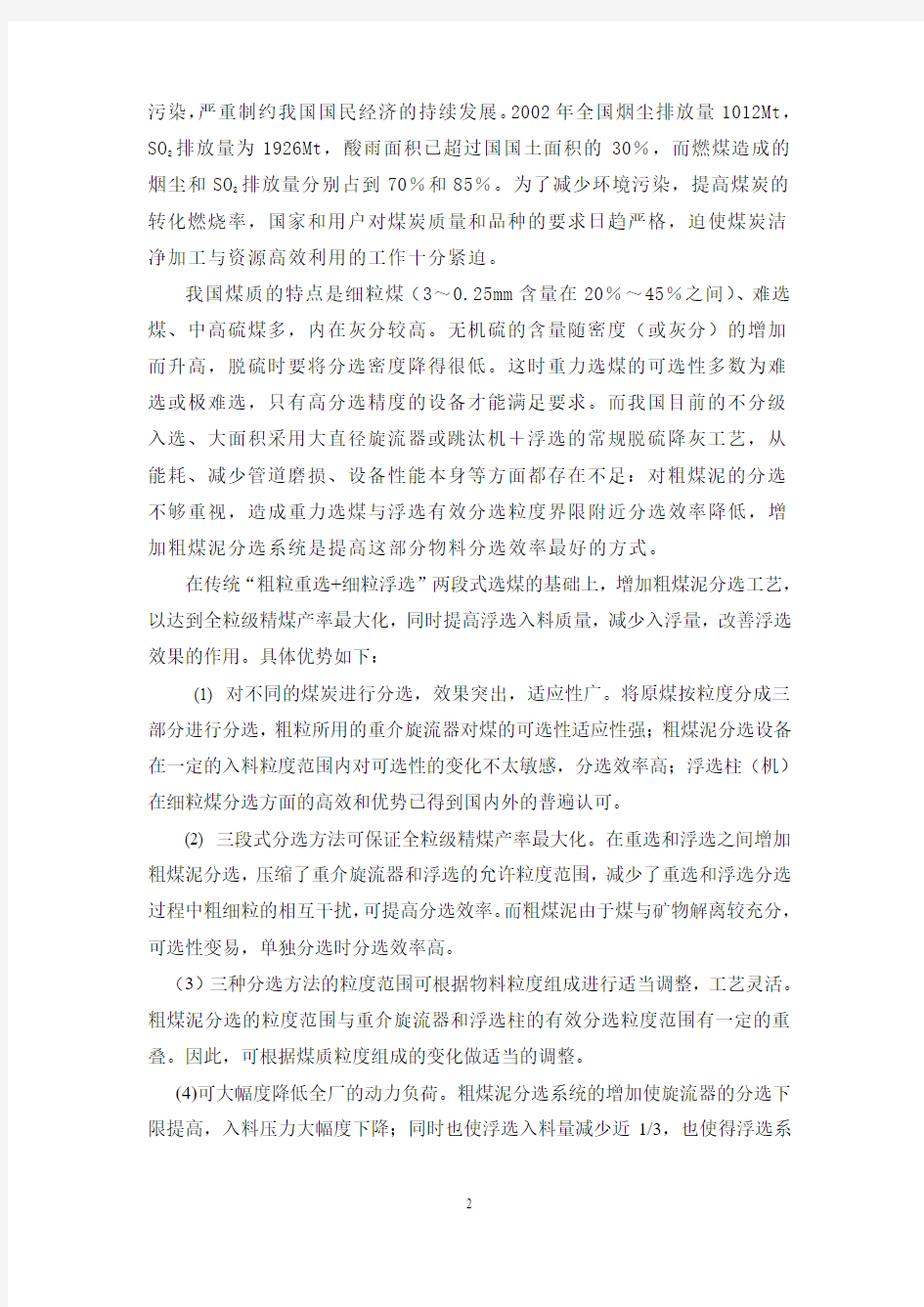

螺旋槽底在纵向 (沿矿浆流动方向) 和横向 (径向) 均有相当的倾斜度,矿粒在螺旋槽中的分选大致经过 3 个阶段:

第一阶段是颗粒群分层。颗粒群在槽面上的运动过程中,重颗粒沉降速度快,沉入液流下层,轻矿粒浮于液面上层。这一阶段还伴随着上层的轻颗粒向槽的外缘移动,下层的重颗粒向槽的内缘移动。

第二阶段是轻、重颗粒在第一阶段的基础上沿横向分带。沉于下层的重颗粒沿收敛的螺旋线逐渐移向内缘,浮于上层的轻颗粒沿扩展的螺旋线逐渐移向中间偏外区域,煤泥被甩到最外缘。与之相伴随的是误入槽底的轻颗粒和重颗粒重新分层、分带,这一阶段持续时间最长。

第三阶段是运动达到平衡。不同密度的颗粒沿各自的回转半径运动,轻、重颗粒沿横向从外缘至内缘均匀排列,使设在排料端的截取器将矿带沿横向分割成精煤、中煤和尾煤 3 部分。

1、矿浆分配器;

2、给料管;

3、稳定槽;

4、变径槽;

5、中心柱;

6、分选槽;

7、排料槽;

8、产品排料管

图0.2 螺旋分选机结构示意图

螺旋分选机是一种流膜分选设备,具有结构简单、单位处理能力大(可

达摇床的10 倍) 、吨煤投资低、本身不需要动力、操作维护简便等优点,它不仅降灰,而且脱硫效果显著,是处理煤泥的成功设备。在国外,螺旋分选机一直是分选细粒煤最普遍的设备之一,在我国作为粗煤泥的分选设备也得到较好应用。螺旋分选机的缺点是:机身高度大,给料和循环的中矿需

要砂泵输送,本身参数不易调节,难于适应给料性质变化,在较低密度分选时分选效果差和对片状矿粒富集效果差等。对于一些氧化程度高,硫分较高,不宜采用浮选的易选煤泥,采用螺旋分选机分选可望得到良好的分选

效果。国外对螺旋分选机技术应用于粗颗粒煤泥分选的研究极为重视,主要在两个方面取得了进展: (1) 两段螺旋分选机粗选- 精选配置,降低了

分选密度,改善了分选效率;开发了单台(柱) 能实现粗选- 精选作业的螺旋分选机,较大程度拓展了螺旋分选机的适应性;(2) 发展了能实现小于0. 154 mm 超细粒煤有效重力分选的SX7 螺旋分选机,并在美国成功应用。

螺旋分选机在近几年没有较理想的粗煤泥分选设备情况下作为粗煤

泥分选设备在工业上得到一定量的应用。螺旋分选机在一定粒度范围内且

在较高分选密度时分选精度高,分选下限低,能出精、中和尾三种产品,并可任意调节,具有结构简单、无运动部件,占地面积小,基建费用低,不用药剂和介质、操作管理方便。且脱硫效果明显。但也不能代替浮选。难选煤和精煤灰分要求比较低时螺旋分选机不能满足要求。

(4)水介质旋流器

水介质旋流器分选原理是: 在一定压力下, 物料以切线或渐开线给

料方式进入旋流器筒体, 形成螺旋运动。渐开线入料方式可以将湍流程度

降至最低, 而最大程度地将动能转化为离心力。在离心力场中, 高密度颗

粒离心沉降速度大, 集中在旋流器外层, 随外螺旋流向底流口运动; 低

密度颗粒离心沉降速度小, 集中在旋流器内层, 随内旋流向溢流管运动, 形成按密度分层的规律。

图0.3 水介质旋流器结构示意图

水介质旋流器的锥体有一个大的锥角, 锥体角度的增大会产生一个

向上的推力, 使得高密度颗粒产生悬浮的旋转床层, 可起到类似重介质

的作用,密度低的颗粒不能穿透该床层进入底流而通过溢流管排出, 成为精煤产品, 重产物则通过底流口排出。水介质旋流器结构简单、布置方便, 分选细粒煤生产成本低。但其分选精度远不如小直径重介质旋流器, 而且, 一般入料的粒度范围比较窄, 分选下限高, 产品质量不能保两头, 溢流

不经过脱泥达不到精煤灰分要求。因此, 目前很少利用该设备进行粗煤泥

分选。

(5) 分级浮选

分级浮选是解决粒度较粗的煤泥在浮选过程中因得不到合适的分选

和药剂条件而回收率低的一种方法。如果把浮选的入料上限由0.5mm降至0.2mm或0.1mm,则浮选入料量可减少30%左右,取而代之的是用生产成本低、操作管理方便的其它重选设备进行处理使其分选下限达到0.2mm或0.1mm。可大大降低浮选设备投资及生产管理费用。

我国常规的煤泥浮选流程是一次粗选,灰分低的粗粒在浮选精煤中的

分配率一般较低,细粒在精煤中的分配率高。对浮选来说,粗粒和细粒对

药剂的要求出现矛盾,通常粗粒浮选速度慢,但选择性好,要解决的是粗

粒损失问题,需要加大药剂用量,增大药剂、气泡和颗粒之间的附着力,对药剂性质的要求是捕收能力强,增加药剂与煤粒的接触机会;而对于细

粒来说,浮选速度快,选择性差,因此,细粒须解决的是选择性问题,对药剂的要求是选择性强,捕收能力较弱。分级浮选一定程度上可较好解决粗细粒煤对药剂要求的矛盾。

采用分级浮选,可适当提高浮选的有效分选粒度上限,一定程度上可弥补重选对细粒粉煤分选精度欠佳的不足,但其提高的幅度也不能太大。据有关资料介绍,浮选粒度最大可提高到1mm,但还远不能满足粗煤泥分选的要求。

(6)干扰床分选机(TBS)

又称粗煤泥分选机,是由古老的“水力分级机”原理发展而来的,其英文名为Teeterd Bed Separator,所写为,简称TBS分选机。第一台TBS 诞生于1934年。最早主要是用来对石英砂的分级,在使用过程中,发现其在保持较高的分级精度的同时,还能保持良好的脱泥作用,后来的应用中发现存在沙中的树根、煤等有机质也能很好被脱除,人们就开始研究它的按密度分选问题。最早,煤利用它是按粒度进行分级的,而发展到现今已经优化为基本按密度首次分选,其分选密度最低可降到 1.35g/cm3左右,而且分选效率较高。

TBS的分选原理是基于颗粒在流态化床层中的干扰沉降原理。物料由上部入料口给入, 在上升水流带动下, 颗粒在矿浆分配盘上方形成流态化床层, 同时产生出适合于原煤分选密度的自生介质。低密度颗粒从上部的溢流槽中排出, 高密度颗粒则由底部的底流口排出。它利用入料中的重产物在上升水流作用下实现流态化以提高悬浮液的密度, 从而将物料按照沉降速度的不同进行分离。当入料的粒度范围较窄时, 密度对沉降速度的影响起主导作用, 这时可视为按密度分选。干扰床分选机处理能力大, 就其分选原理来说, 上升水流速是影响其精煤质量和产率的重要操作参数, 而对底流的控制又直接影响上升水流速。TBS的底流控制是靠对流速的测定来进行自动调节的。

1964年,TBS首先在英国用于煤炭分选,进入21世纪,许多国家将它应用于选煤厂代替螺旋分选机分选粗煤泥或精选螺旋分选机的精矿,使用效果表明,它比螺旋分选机有更多的优势,可以实现3~0.25mm级煤泥

的有效分选。目前,该技术发展迅速,在粗煤泥处理方面具有较大优势,不仅适用于动力煤选煤厂,更适用于炼焦煤选煤厂,而国内近几年引进了很多台TBS,如沈阳煤业集团的西马选煤厂和红菱选煤厂、贵州盘南煤炭开发有限公司响水选煤厂、徐州矿务集团张双楼选煤厂、兖矿集团南屯选煤厂和济宁二号井选煤厂、龙畅集团湘潭洁净煤有限公司、丰城矿务局建新选煤厂、山西介休煜业选煤厂、陕西韩城侃达选煤厂等,分选效果良好。

另外,TBS干扰床分选粗煤泥,具有明显的脱硫降灰效果。曾有人实验研究表明,东北地区四种具有典型性的代表煤样,最难选的原煤硫份为4%左右,经过TBS分选,精煤硫分为1.12%,产率达到50.65%,取得最大脱硫率86.17%。分选各种中高硫煤、高硫煤均能保证产率在50%以上时,而精煤硫分控制在1.3%以下,对以后该地区的煤炭分选利用有一定得指导意义,也说明TBS干扰床分选粗煤泥,具有明显的脱硫降灰效果。TBS干扰床分选粗煤泥,在合适的入料粒度情况下,影响脱硫效果的重要原因是煤中黄铁矿的分布形态及嵌布粒度。

1.2.2粗煤泥分选工艺

(1)国外常见的粗煤泥分选工艺

浓缩机

图1.1 国外常见粗煤泥分选工艺

见图 1.1。目前在国外使用较多的工艺是利用水力旋流器对煤泥进行分级,对2.0-0.1的粉煤通常采用螺旋精选机或teeter-bed分选,对小于0.1mm的煤泥或脱水后与矸石一起废弃,或通过泡沫浮选柱进行洗选,这样减少了泡沫浮选的粉煤量并能充分发挥浮选柱的优势。从图4的工艺流程可知:国外对粗煤泥的分选十分重视,通过一次精选或多次精选可生产出合格的精煤,且脱水和分选的工艺流程都比较复杂。与我国大多数选煤厂仅对粗煤泥进行简单的回收相比,具有一定的先进性。首先它能确保全厂精煤质量合乎用户要求和全厂精煤产率的最大化,最大限度地提高可燃体回收率。同时这种流程的先进性还体现在可适当提高重介厂脱介筛的筛孔尺寸,减少重介系统脱介筛的面积,脱介筛是大直径旋流器布置最复杂的环节之一。

(2)国内常见的粗煤泥分选工艺

见图1.2和图1.3。目前我国的选煤工艺流程基本上是两段(粗粒用重选,细粒用浮选)或两段半(粗粒用重选,粗煤泥只回收,细粒用浮选)选煤模式,而国外大多数采用三段(即增加粗煤泥分选)选煤模式。而我国细粒煤和难选高硫煤多,从脱硫降灰和提高全粒级分选精度和精煤产率角度考虑,采用三段选煤工艺更加合理。最佳的新型煤炭脱硫降灰工艺为大直径重介旋流器+粗煤泥分选+旋流微泡浮选柱分选。

这种三段选煤工艺的先进性需要通过性能优越的分选设备来体现。目前,大直径重介旋流器具有处理量大,入料粒度范围宽,分选效果好,对煤种和可选性适应性强的特点而作为粗粒煤分选的理想设备。旋流微泡浮选柱对细粒煤和超细粒煤具有选择性好和分选精度高的特点做为细粒煤分选设备的最佳选择。该工艺中新增加的粗煤泥分选是我国选煤的薄弱环节,需要加强研究。螺旋分选机虽具有一定的排矸作用,但难以生产出合格的精煤。国外目前新研制成功的干扰床粗煤泥分选机是该先进工艺中比较理想的设备。

澳大利亚斯特拉特福(Stratfords)选煤厂于1997年6月安装了一台直径为2.1m的斯托克斯干扰床分选机,用于主洗螺旋分选机产品的再洗,TBS的产品灰分由15%降至11%,在经脱泥脱水,灰分又降至10%。随后最佳化试验表明,该设备在分选+0.35mm级粗煤泥时能达到较低的分选密度和Ep值,其分选密度为1.43g/cm3,Ep值为0.10。

1996年至1998年间,新南威尔士州海岸的一些选煤厂应用干扰床分选机进行细粒级原煤分选的半工业性试验。其中一个厂的入料粒度为2.5-0.5mm,这一粒级的物料原采用重介旋流器处理,改为采用干扰床分选机处理后,其Ep 值为0.06,与原重介旋流器系统差不多。重介旋流器较之干扰床分选机有更多的细粒精煤错配进入矸石中。在可比的Ep 值水平下,大量的<1.6kg/L密度级的煤错配入矸石中,使重介旋流器系统的精煤产率比干扰床分选机低5个百分点。表。1.1为该厂有关错配物料的试验数据。

表1.1 干扰床分选机与重介旋流器错配物料比较

分选设备入料粒度/ <1.6kg/L物料量

错配物总量Mm 产品中矸石中

粗煤泥分选机 2.5~0.5 1.4 2.8 1.5

重介旋流器 2.5~0.5 0.7 24.8 3.7 Heiskanen于1993年将其用于0.8~0.074mm的粗煤泥分选时,结果

发现只要将粒度控制在合适的范围内,干扰床分选机能取得较好的分选效果。

R.Drummond对澳大利亚安装的第四代干扰床进行了总结,指出TBS 技术在处理3~0.25mm粒级的物料所具有的优势已经得到更大的认可,其分选密度可以<1.6g/cm3。K.P.Galvin研究了2~0.375mm的入料煤泥的自生介质及加重质的干扰床分选,认为通过增加悬浮液的密度可以提高干扰床的分选效果。

因此,采用干扰床分选对粗煤泥的分选技术已经应用成熟,具有分选效率高,处理能力大,运行成本低,无需重介质和化学药剂,设备动力消耗低的性能,是洁净煤生产技术发展的重点发展方向。

1.3陈四楼选煤厂粗煤泥现状与面临的问题

陈四楼选煤厂是一座矿井型无烟煤选煤厂,隶属于永煤集团股份有限公司,原设计年处理能力为240万吨,1997年建成投产,主要生产工艺采用原煤跳汰—煤泥浮选工艺,经过原煤筛分破碎等准备工艺进入到跳汰工艺,再经过筛分脱水生产出中块、小块、粒煤和末精煤等产品,跳汰筛下水进入煤泥浮选、尾矿压滤。

随着井下开采地质条件和采煤方法的变化,进入陈四楼选煤厂的原煤煤质随之变化,导致末精煤产品质量难以控制和保证。作为主导产品的末精煤,是由跳汰末精煤、粗煤泥以及浮选精煤组成的混煤产品,目前,为了保证末精煤产品质量的总体合格,只好将大部分粗煤泥分流出去掺入末原煤中销售,导致末精煤产率降低和经济效益的损失。而且实现原煤全入洗时,粗煤泥因为灰分偏高,只能作为单独产品,给运输、储存和销售带来很大困难。为此,需要从根本上解决粗煤泥的去向问题,以应对矿井煤质的不断变化,提高综合经济效益。因此,永城煤电控股集团有限公司陈四楼选煤厂在2010年与湖南长欣矿业工程技术有限公司进行了技术合作,开展了粗煤泥分选新工艺的试验研究。

第二章 颗粒沉降理论研究

2.1矿粒及介质的性质

2.1.1矿粒的性质

1、矿粒的形状和粒度表示

当矿粒具有不规则的外形时,其与密度相同、重量一样的球形颗粒的沉降速度差异即是由形状引起的。矿粒的形状偏离球形的程度可用同体积球体的表面积

1

g A 与矿粒表面积

gr

A 之比来衡量,称作球形系数。

gr g A A /1=χ

矿粒的长宽高愈大,表面积愈大,此时χ将愈小。按χ的大小可将矿粒分为五种。如表2.1所示。

表2.1 矿粒形状与球形系数关系表

以同体积球体直径表示颗粒的直径,称作体积当量直径v d 。 当颗粒的体积为6

3

v g d V π=

,重量为

g

V G g δ=时,则

3

3

66g

G

V d g

v πδπ

==

(2.1) 如果有n 个形状相似的颗粒,总重量为∑G

,则平均体积当量直径为 3

6g

n G

d v δπ∑= (2.2)

取与颗粒有相同表面积的球体直径代表颗粒的直径,称作面积当量直径A d ,

A d 可以通过v d 值予以换算。

χππχ/即/22v A gl gr d d A A == , χ/v A d d =

采用筛分分析法,换算矿粒的体积当量直径。

用筛比小于1.5的方筛孔,经过仔细筛分得到一组能通过大筛孔而留在小筛孔筛面上的粒群,该粒群的粒度用筛孔的平均值si d 表示,称作筛分粒度。 ()

2

21d d d si += (2.3)

式中21d d 和是相邻筛孔的尺寸。

里亚申柯通过大量实验测定,给出了颗粒的体积当量与筛分粒度的数值比

α,如表2.2所示。

表2.2颗粒的筛分粒度与体积当量直径的关系

2、矿粒密度的测定方法

测量粒状物料比重的方法很多,有量筒法、比重瓶法、扭力天平法、显微比重法以及利用磁流体技术的微密度仪等等。本次实验采取比重瓶法和浮沉试验测定法,其计算公式如下。 1、比重瓶法

()3212/G G G G -+=δ (2.4)

式中 1G ——比重瓶加满水时比重瓶与水的总重量; 2G ——物料在空气中的重量

3G ——将物料先放入比重瓶中,然后再加满水。瓶、物料及水的总重量。

2、浮沉试验测定法

将矿粒依次放入密度不同的重液中,记下能使矿粒浮起的重液的最低密度

1ρ和能使矿粒沉下重液的最高密度2ρ。矿粒的密度可按下式计算:

()2/21ρρδ+= (2.5) 本实验中,先用浮沉试验测出矿粒的密度范围,再使用比重瓶法测出

<1.4kg/cm 3和>1.8 kg/cm 3密度级的密度,然后用公式2.5计算1.4-1.5 kg/cm 3、1.5-1.6 kg/cm 3、1.6-1.8 kg/cm 3的密度。

2.1.2介质的性质

1、均质介质的密度

均质介质单位体积的质量叫做密度,用符号ρ表示,单位是或者g/cm 3

。水的密度随温度和压力的变化很微小,在选矿试验中一般视其为定值,即把纯水的密度看成一个常数,取1000 kg/m 3。 2、均质介质的粘度

所谓介质的粘性,是指流体介质运动时,由于在流体内部相邻两个流体层的接触面上产生了摩擦力,从而阻止流体层间的相对运动的性质液体的粘性是因分子间的内聚力所引起的。

牛顿研究了均质流体的粘性,得出结论是:两个流动介质层间的摩擦力不但与介质的性质有关,而且还与介质层的相对运动速度及两层间的接触面积成正比,但与介质层间的法向压力的大小无关。即 dy

du

A F μ±= (2.6) 上式中 F ——流体的内摩擦力,N;

A ——流体相邻层间的接触面积,m 2;

μ——与流体种类、温度有关的系数,称动力粘度,Pa ·s

流体的粘度也可以用动力粘度与密度的比值来表示,称之为运动粘度,用符号ν表示,单位m 2/s ,数学表达式

ρμν/=

本次试验颗粒运动的介质是水,水的运动粘度系数ν与温度t 的关系可由下面的经验公式表示:

2

000221.00337.010178

.0t

t ++=

ν (2.7)

2.1.3雷诺数Re

雷诺数Re 是一个无量纲数,它反映了流体绕流物体时压差作用力与粘性作用力的比值。其表达式为:

μ

ρ

dv =

Re (2.8)

式中 d ——颗粒直径;v ——颗粒与流体介质的相对运动速度; ρ——流体介质的密度;μ——流体介质的动力粘度。

当雷诺数Re 较大时,颗粒受到以压差阻力为主的作用力;当雷诺数Re 较小时,则以粘性阻力为主。

2.2自由沉降理论研究

2.2.1受力分析推导计算公式

矿粒在介质中所受到的浮重力为: dt

dv

m

R G =-0 (2.9) δπ

36

d m =

若矿粒为球体,当加速度062=∏--==δ

ρ?δρδd v g dt dv a 时,矿粒达到自由沉降末速 0v

?ρ

ρδπ6)(0g

d v -=

(2.10)

上式中:0G ——浮重力,N; R ——阻力,N; m ——颗粒质量,kg ;ψ——介质阻力系数,无量纲

1、粘性摩擦阻力区——斯托克斯公式

e

s R g

d v /36)(πρρδπ?-=

(2.11)

而 R e 为雷诺数,[]5.00~∈e R ,其中 2

000221.00337.010178

.0t

t ++=

μ

所以 μρδ18)(2g

d v s -= (2.12)

上式中:?——阻力系数,无量纲; μ——动力粘度,Pa ·s 2、过渡区

1)过渡区的起始段 []305.0~∈e R

3

2

652

3

0)()(6.23μ

ρρρδ-=d v (2.13)

2)过渡区的中间段——阿连公式[]30030~∈e R

3

1

22)225)(4()

(4/56)(ρμρδπρρδπg d R g d v e a -=?-=

(2.14) 3)过渡区的起末段[]3000

300~∈e R 91

953

20)()(2.37μ

ρρρδ-=d v (4.15)

3、涡流压差阻力区——牛顿雷廷智公式[]

5103000~∈e R ρρδρ

πρδπg

d g d v R N )(318

6)(-=-=

- (4.16)

2.2.2不规则矿粒的计算公式

一般来说,介质绕流不规则外形颗粒的阻力要比绕流同体积球体要大。其原因与层流绕流时与颗粒的表面积增大有关;而在紊流绕流时,则与边界层分离提早发生,相应地漩涡区扩大有联系。阻力增大的结果,使得颗粒的沉降速度比球体降低。矿粒均具有不规则的外形,在用对应的面积当量直径和体积表示矿粒的直径时,其沉降速度的偏离可认为完全是由形状差异引起的。

不规则形状颗粒的沉降速度还与其运动取向有关。当颗粒的长轴与沉降方向一致时,阻力减小,沉降速度增大;而当长轴垂直于运动方向时,情况则相反。这种影响在压差阻力条件下尤为明显。颗粒外形不规则还造成阻力在颗粒表面上成为不对称分布,其合力与颗粒的重力常构成某种力偶,并有侧向分力存在。因

而颗粒的沉降常常脱离铅直方向,且不断地发生转动,运动轨迹成为不太明显的折线形式。由于颗粒的运动取向带有很大的随机性,所以对同一颗粒的多次测量也会出现多个速度值。对于同一筛分粒度级的颗粒,有可能同时存在着形状和重量的差异,颗粒间的沉降速度差别就会更大。试验得出,速度的最大值与最小值之比可以达到1.5~9倍。平均速度小的粒级差值更大。

尽管同样性质颗粒在个别次测量中速度有较大差异,但决定颗粒沉降速度的主要因素仍是它的密度和粒度 ,形状的影响是具有一定限度的。试验表明,某特定形状颗粒的平均沉降速度与球体的沉降速度具有一定的比值。于是矿粒的沉降速度可由球形颗粒的沉降速度乘以修正系数得到。

当颗粒重量以体积当量直径计,阻力以面积当量直径计,颗粒的沉降末速用v g 表示时,应有下关系

()ρ?ρδπ2

23

6

g A A v v d g d =- (2.17)

以χ/v A d d =交换,得非球球形颗粒的沉降末速通式 ρ

?χ

ρδπA v g g d v 6)(-=

(2.18)

当密度相同且颗粒的d v 与球体的d 相等时,上式与式2.10相除得,

A g v v ??χ//0= (2.19) 上式右侧即是非球形颗粒的形状修正系数,写成

A P ??χ/= (2.20) 在不同球形系数χ值下,在斯托克斯和牛顿阻力段计算沉降末速时应引入的形状修正系数P S 和P N 的值。

χχ03.1lg 843.01=+=S P (2.21) χ

χ

39.795.85.1-=

N P (2.22)

所以有各沉降区的自由沉降公式如下: 1、粘性摩擦阻力区——斯托克斯公式

μρδ18)(20g

d P v v S s -= (2.23)

μρδχ18)(03.120g

d v v s -= (2.24)

2、过渡区

早年里亚申科以颗粒的体积当量直径计算沉降的R e 值,并根据自己的试验结果绘出了)(eV v R f =?曲线,图中的雷诺数的范围较窄,大约在100-200之间。在该eV R 值范围内,球形颗粒的阻力系数与对应矿粒的体积当量阻力系数之比P ,变化并不大 。

V

A P ??

??χ==

(2.25) 里亚申科将由此比值所决定的形状修正系数与颗粒的球形系数作了比较 ,列于表2.3中,由表可见,两者是很接近的。于是里亚申科遂建议采用球形系数代替形状修正系数,来计算不规则矿粒的沉降末速。

表2.3 非球形矿粒的形状修正系数与球形系数比较

1) 过渡区的起始段

()

32

652

3

0)()(6.23μ

ρρρδχ-=V d v (2.26) 2 )过渡区的中间段——阿连公式

3

1

22)225)(4(ρμρδχg d v V a -= (2.27)

3) 过渡区的起末段

()

91

953

20)()(2.37μ

ρρρδχ-=V d v (2.28) 4、涡流压差阻力区——牛顿雷廷智公式

ρ

ρδg

d P v V N

R N )(3-=-

ρ

ρδχχg

d v V R N )(339.795.85.1-?

-=

- (4.29) 2.2.3自由沉降的经验公式

1、雷诺数的经验公式

在不知道自由沉降末速的条件下,计算颗粒自由沉降的雷诺数:

2

0.51.5

0.5 3.81

] - )1.83d ))-(g ( [(14.51Re μ

ρρδ?+= (2.30) 2、弗门科和波加尔公式

弗门科和波加尔采挖提出了一个简便的方法,先计算阿基米德数,为 ()23/μρρδg d A r -= (2.31)

再根据表2.4和附录表1,确定阻力系数值,再用下式计算不规则形状颗

粒的沉降末速:

?ρ

ρδ3)(40g

d v V -=

(2.32)

附录表1,φs 为球形颗粒阻力系数,φmin

为不规则形状颗粒的阻力系数,Ar

为阿基米德数。本实验的物料为无烟煤,粒度接近球形。Ar 值见附录表一。 3、斯万森公式

斯万森在1975年导出了单个颗粒的沉降速度方程,适用于很宽的雷诺数范围内任何形状的颗粒。其形式为

()???

? ??+-=μβδραρδ4832342/32

0g d gd v (2.33)