1997年12月第34卷第6期

四川大学学报(自然科学版)

Jou rnal of Sichuan U n iversity(N atu ral Science Editi on)

D ec.1997

V o l.34 N o.6

用热分析方法研究制备N i A l2O3催化剂

过程中的热分解过程3

李荣勇

(成都中医药大学药学院)

胡常伟 杨 争 陈一权 田安民33

(四川大学化学系)

摘要 以N i(NO3)2?6H2O为参照物,用热重分析和差热分析方法,通过研究一系列不同N i负载量的N i(NO3)2 A l2O3的热分解过程发现,无论是在空气气氛还是氮气气氛中,纯N i

(NO3)2?6H2O的分解均是分五步进行的,其中前四步为脱水,后一步是N i(NO3)2分解为

N i2O3.当N i(NO3)2负载于A l2O3表面后,其分解情况随载N i量的不同而发生变化.与纯N i

(NO3)2?6H2O相比,负载后的样品的脱水变得更为容易了.在最终含N i3%的样品上,分解过

程仅有两步:第一步是在较低温度下失水,第二步则是N i(NO3)2分解为N i O.随着N i含量的增

高,失水又开始分步,并向N i(NO3)2?6H2O的分解靠近.总的说来,N i(NO3)2的分解变得容易

了,它能在更低温度下分解,分解产物可能包括N i2O3.

关键词 N i(NO3)2,催化剂制备,N i2A l3O3相互作用

中图法分类号 O642.31,O643.36

对催化剂制备过程的研究近年来愈来愈受到人们的重视[1].Cervello等[2]研究用浸渍法制备N i A l2O3催化剂时发现,催化剂内部N i2+浓度随浸渍时间增加而增加,外壳层的高N i2+浓度随浸渍时间的增大而降低,润湿的载体会造成N i的不均匀分布.H uang等[3~8]系统研究了溶液pH值、N i2+浓度、溶液离子强度等对N i A l2O3催化剂结构和性能的影响,发现可以通过控制这些浸渍因素来控制最终催化剂的性能.B artho lom ew[9]发现,N i A l2O3催化剂在制备过程中的焙烧情况对其活性N i表面有较大的影响.以前的研究表明,N i A l2O3催化剂制备过程中A l2O3的前处理、浸渍时间等对其结构性能有明显影响[10].L am ber等[11]发现,在空气及氢气气氛中对Χ2A2O3及Α2A l2O3载N i体系进行热处理,N i氧化物会沿A l2O3晶格外延增长,形成不同结构.为进一步探求制备条件对N i A l2O3催化剂的影响,我们采用热分析方法对N i (NO3)2?x H2O A l2O3的分解过程进行了研究,以期为最终实现通过制备控制N i A l2O3催化剂的结构提供一些依据.

1 实验

1.1 N i(NO)3)2?6H2O的热分析

取一定量N i(NO3)2?6H2O,分别在空气流和氮气流中做热重分析(T GA)及差热分析本文于1996年12月18日收到

(D TA ).热分析在DU PON T 公司1090系列热分析仪上进行.Β=10K m in ,V

air

=80mL m in ,

V

N 2=80mL m in .

1.2 催化剂的制备及热分析

称取一定量A l 2O 3置于浸渍管中,室温下用机械泵抽真空,保持真空度,切断真空泵与浸

渍管的联系,用一定浓度的N i (NO 3)2溶液一次浸渍,所用液体体积略大于载体体积.放置24h ,倾去多余液体,抽干.取部分样品进行热分析,热分析条件同1.1,将剩下部分样品在空气

中加热分解,分解温度673K .

1.3 催化剂的最终N i 含量分析

取一定量1.2分解好的样品,置于锥形瓶中,用1∶1的硫酸溶解,用I CP 方法测量溶液中N i 的浓度,由此计算催化剂中N i 的含量.分析得各催化剂的最终含N i 量如表1表1 各催化剂的最终N i 含量样品

1

234N i 含量(%)3.0

7.0

9.0

13.0

所示.

2 结果和讨论

2.1 参照物纯N i (NO 3)2?6H 2O 的加热分解

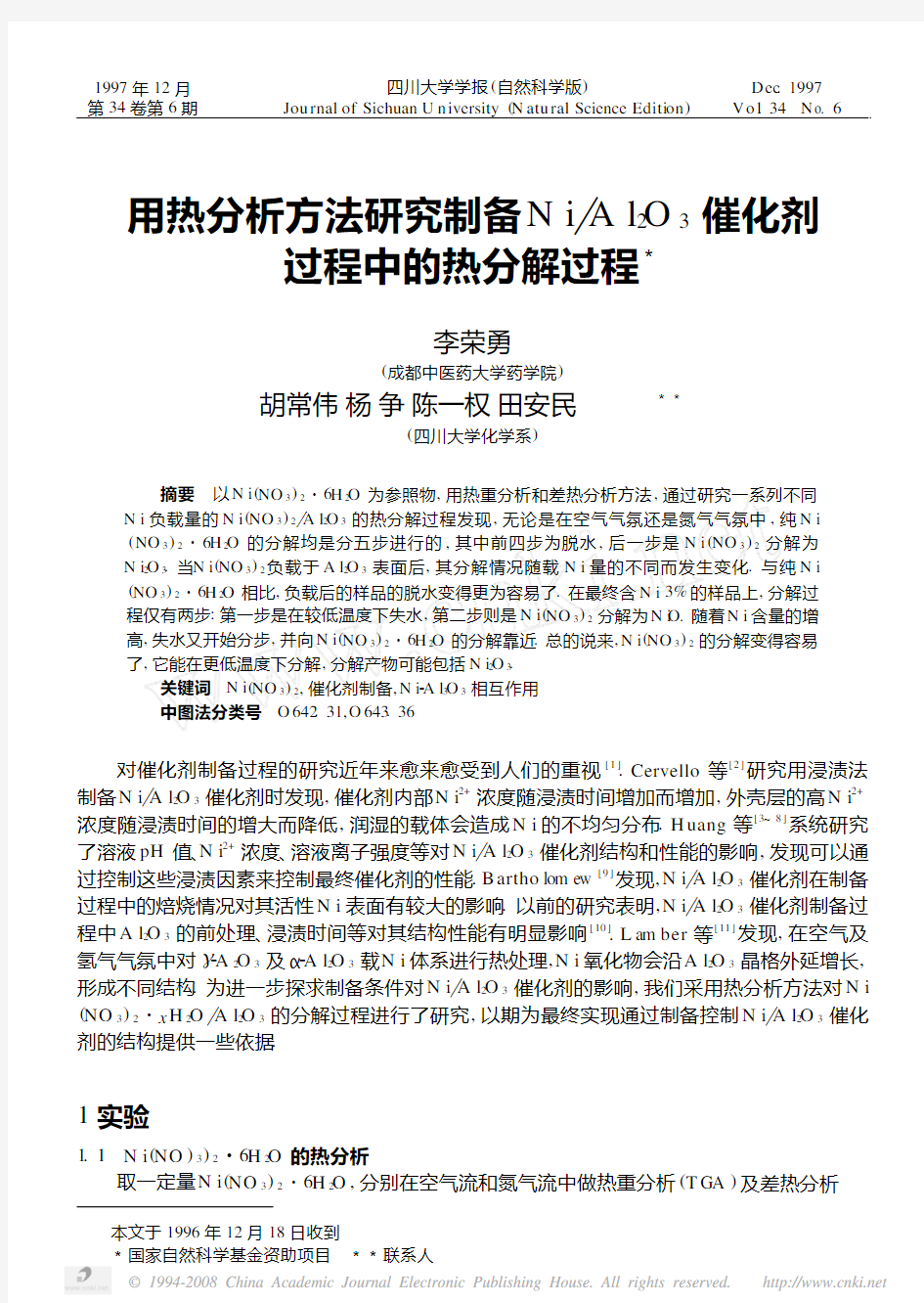

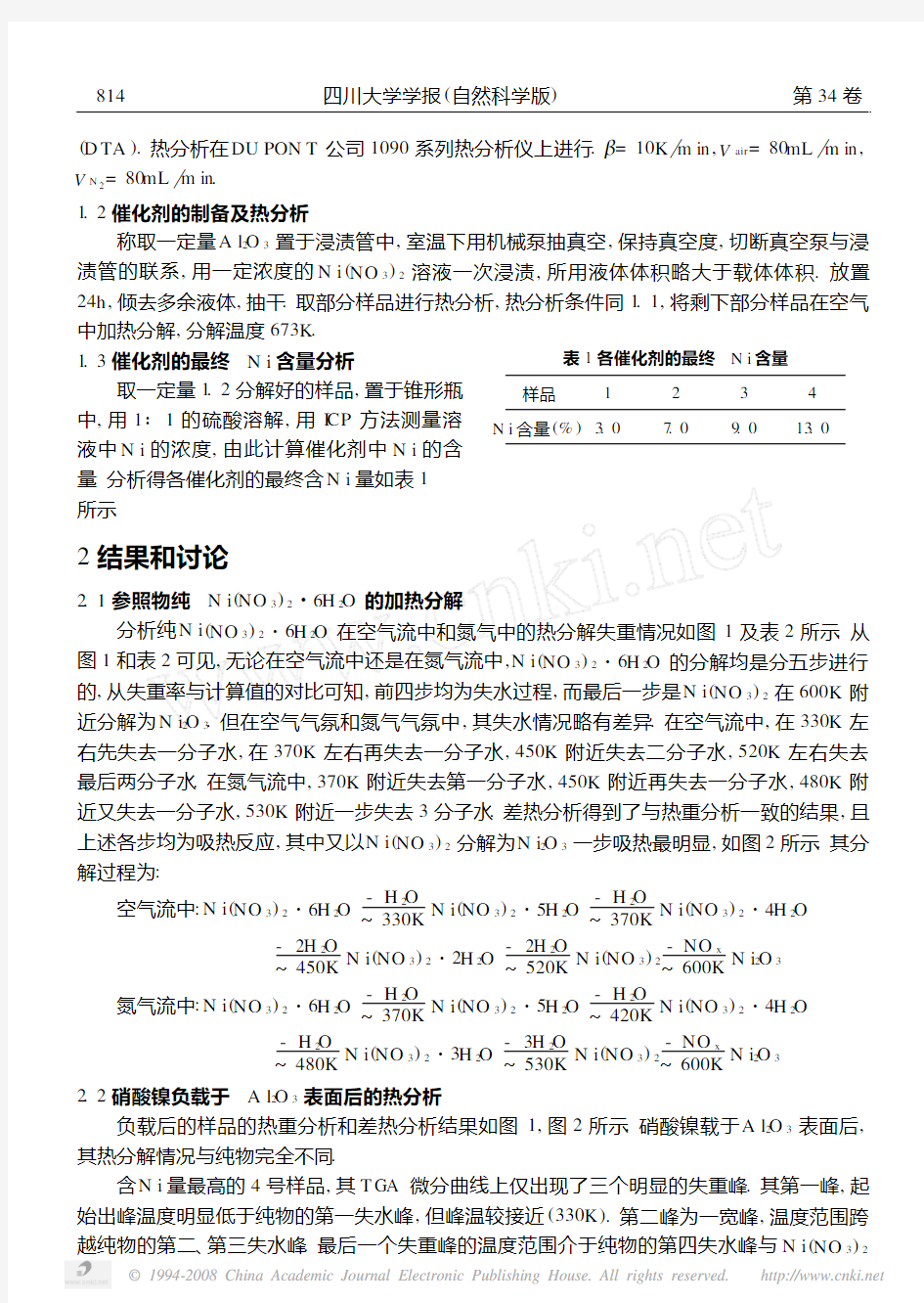

分析纯N i (NO 3)2?6H 2O 在空气流中和氮气中的热分解失重情况如图1及表2所示.从图1和表2可见,无论在空气流中还是在氮气流中,N i (NO 3)2?6H 2O 的分解均是分五步进行的,从失重率与计算值的对比可知,前四步均为失水过程,而最后一步是N i (NO 3)2在600K 附近分解为N i 2O 3.但在空气气氛和氮气气氛中,其失水情况略有差异.在空气流中,在330K 左右先失去一分子水,在370K 左右再失去一分子水,450K 附近失去二分子水,520K 左右失去最后两分子水.在氮气流中,370K 附近失去第一分子水,450K 附近再失去一分子水,480K 附近又失去一分子水,530K 附近一步失去3分子水.差热分析得到了与热重分析一致的结果,且上述各步均为吸热反应,其中又以N i (NO 3)2分解为N i 2O 3一步吸热最明显,如图2所示.其分解过程为:

空气流中:N i (NO 3)2?6H 2O

-H 2O ~330K N i (NO 3)2?5H 2O -H 2O

~370K

N i (NO 3)2?4H 2O

-2H 2O ~450K N i (NO 3)2?2H 2O -2H 2O ~520K N i (NO 3)2-NO x

~600K

N i 2O 3

氮气流中:N i (NO 3)2?6H 2O -H 2O ~370K N i (NO 3)2?5H 2O -H 2O

~420K

N i (NO 3)2?4H 2O

-H 2O ~480K N i (NO 3)2?3H 2O -3H 2O ~530K N i (NO 3)2-NO x

~600K

N i 2O 3

2.2 硝酸镍负载于A l 2O 3表面后的热分析

负载后的样品的热重分析和差热分析结果如图1,图2所示.硝酸镍载于A l 2O 3表面后,其热分解情况与纯物完全不同.

含N i 量最高的4号样品,其T GA 微分曲线上仅出现了三个明显的失重峰.其第一峰,起

始出峰温度明显低于纯物的第一失水峰,但峰温较接近(330K ).第二峰为一宽峰,温度范围跨越纯物的第二、第三失水峰.最后一个失重峰的温度范围介于纯物的第四失水峰与N i (NO 3)2

4

18四川大学学报(自然科学版)

第34卷

分解峰之间(480~590K ).进一步升高温度,体系再没有明显的重量变化.差热分析(D TA )得

到了与之对应的结果,只是在D TA 曲线上第一失重与第二失重过程的热效应没能区分开,仅出现一个吸热峰.第二个吸热峰与第三失重峰对应,更高温度范围内没有再观察到差热信号.其余三个N i 含量更低的催化剂的热重及差热曲线上均对应只出现两个峰.其第一峰为一宽峰,起始出峰温度低于纯硝酸镍的第一失水峰的起始出峰温度,温度范围跨越纯物的第一、第二失水峰的温度.样品的第二峰也为一宽峰,温度范围在纯物的第三失水峰与N i (NO 3)2分解峰之间.差热分析得到了在相同温度范围内的两个宽的吸热峰.

表2 N i (NO 3)2?6H 2O 在空气及氮气流中的分解情况

终态失重率M ?5H 2O M ?4H 2O M ?3H 2O M ?2H 2O M ?H 2O

M N i O N i 2O 3理论计算分步值

积累值6.26.26.212.46.218.6

6.224.86.231.0

6.23

7.237.174.3

34.471.6空气中分步值积累值

6.16.112.212.925.1

12.737.833.871.6氮气中

分步值积累值

5.6

5.811.4

5.917.318.93

6.2

35.671.8

图1 各样品热分解过程的热重微分曲线

a .N i (NO 3)2?6H 2O 在空气流中分解;

b .N i (NO 3)2?6H 2O 在氮气流中分解;

c .催化剂4在空气流中分解;

d .催化剂3在空气流中分解;

e .催化剂2在空气流中分解;

f .催化剂1在空气流中分解

图2 各样品在空气流中热分解时的差热曲线

a .N i (NO 3)2?6H 2O ;

b .催化剂1;

c .催化剂2;

d .催化剂3;

e .催化剂4

通过最终催化剂的含N i 量,返算出催化剂在分析前的N i (NO 3)2?6H 2O 量,由此推算出各样品的分解情况如表3所示.对照纯物加热分解时的失重温度、失重率及热效应可见,1,2,3号样品的第一失重峰,4号样品的第一、第二失重峰显然主要是失水引起的.硝酸镍载于A l 2O 3

5

18第6期李荣勇等:用热分析方法研究制备N i A l 2O 3催化剂过程中的热分解过程

表面后,其结晶水分子与N i2+的相互作用强烈地被削弱了,水可在更低温度下脱去,且各水分子与N i2+作用的差异也远不及纯物中明显了.根据失重率和热效应还可看出,各样品在440 (对4号样为480)~590K之间的失重主要是由N i(NO3)2的分解造成的.这说明硝酸镍载于A l2O3表面后,由于N i2+与A l2O3表面的相互作用,NO-3与N i2+的相互作用也变弱了,其分解比纯物容易得多.

N i含量最低的1号样品,其两个温度段的失重率分别为37%和38%,总失重率为75%,均与N i(NO3)2?6H2O完全失水最后分解为N i O的理论失重率接近,因此,在该样品上,很可能是第一步完全失去结晶水,第二步分解为N i O或化学计量为N i O的表面物种.即硝酸镍载于A l2O3表面后,不仅分解步骤和分解温度发生了变化,而且由于A l2O3的作用,其分解产物也可能发生了变化,即A l2O3与N i2+之间的作用完全不是一个简单的支撑作用,而是十足的化学作用.随着N i含量的增加,各样品的最后一步失重率及总的失重率均逐渐减小.这可能是由如下三个原因引起的.首先,由于浸渍过程中与A l2O3表面直接接触的N i2+与其它N i2+相互影响,使得结晶水的数量减少,因而总的失重率下降.其次,由于N i2+与A l2O3、N i2+与N i2+之间的相互作用,使得一部分NO-3在失水过程中就先逸出了,这会增大300~440(480)K温度段的失重率,因而也就使440(480)~590K之间的失重率降低.再者,由于有足够的N i2+, N i2+与N i2+之间有可能通过分解过程形成化学计量为N i2O3的产物或表面物种,这也会降低最后一步的失重率.这进一步说明,硝酸镍负载于A l2O3表面后,由于A l2O3的作用,其分解步骤、分解温度、分解产物均要发生变化,且其分解情况与N i的负载量有关.

在N i(NO3)2?6H2O中,6分子水是以结晶水的形式存在的,H2O通过O向N i2+的配位作用与N i2+相互作用,而用N i(NO3)2水溶液浸渍A l2O3载体后的干燥过程中,A l2O3上的O 很可能类似于H2O中的O与N i2+发生配位作用,这种配位作用在其后的加热过程中得到加强.这可能就是该体系在热处理过程中N i O沿A l2O3晶面外延生长的因素之一[11].由于A l2O3的表面积是一定的,因而,载N i量不同,这种能与A l2O3表面O发生直接配位作用的N i2+的数量(或曰比例)就不相同,故A l2O3对N i2+配位水的影响程度,结晶水数及水与N i2+作用的强度就不相同,故其分解温度及分解产物也随之发生变化,形成不同的表面N i物种,导至最终催化剂的结构和性能的差异[6,12].

表3 各载N i样品的失重情况a

样品温度范围

(K)

峰温

(K)

失重率

(%)

可能过程

1300~400

400~590

340

530

37

38(75)b

失去所有结晶水

分解为N i O

2300~440

440~590

360

516

37

30(67)

失水或 和部分分解

分解

3300~440

440~590

350

516

43

20(63)

失水或 和部分分解

分解

4300~340

340~480

480~590

320

390

540

10

29(39)

18(57)

失水

失水或 和部分分解

分解

a.将样品失重率折合为对N i(NO3)2?6H2O的失重率;

b.括号内的数据为积累失重率

618四川大学学报(自然科学版)第34卷

3 结论

硝酸镍负载于A l 2O 3表面后,由于A l 2O 3的作用,其结晶水与N i 2+的作用变弱,其脱水温

度更低,且各水分子与N i 2+的相互作用差异不明显,同时,由于A l 2O 3的作用,NO -3与N i 2+的作用也被大为削弱,因而可在更低温度下分解脱去.N i (NO 3)3?xH 2O A l 2O 3体系的分解步骤,分解温度及分解后的N i 物种形态均与N i 含量有关.在低含N i 量时,可能为化学计量为

N i O 的物种,而在高含量时则可能还有化学计量为N i 2O 3的物种

.参 考 文 献

1 L .L .赫格达斯著,彭少逸,郭燮贤,闵思泽,高滋译.催化剂设计——进展与展望.北京:烃加工出版社,

1983.1~3

2 [比]德尔蒙等编,汪仁等译.催化剂制备?制备非均相催化剂的科学基础,北京:化学工业出版社,1982,

240~251

3 H uang Y J ,Barrett B T ,Schw arz J A .A pp l .Catal ,1986,24:2414 H uang Y J ,Schw arz J A .A pp l .Catal ,1987,30:239~2555 H uang Y J ,Schw arz J A .A pp l .Catal ,1987.32:45~596 H uang Y J ,Schw arz J A ,D ieh l J R ,Baltru s J P .A pp l .Catal ,1988,36:1637 H uang Y J ,Schw arz J A .A pp l .Catal ,1988,36:1778 H uang Y J ,Schw arz J A .A pp l .Catal ,1988,37:2299 Bartho lom ew C H ,Farrao to K J .J .Catal .1976,45:4110 胡常伟,王文灼,陈豫等.燃料化学学报,1993,21(1):10211 L am ber R ,Schu lz 2Eko lff G .Su rf .Sci ,1991,258:107

12 H u C ,W ang W ,Pan X ,et a l .J .N at .Gas Chem ,1994,13(2):194

STUDY ON THE CALC INAT I ON PROCESS IN THE PREPARAT I ON

OF N i A l 2O 3USING THER M AL ANALY SIS

L i R ongy ong

(Chengdu U n iversity of T raditi onal Ch inese M edicine )

H u Changw ei Y ang Z en Chen Y iquan T ian A nm in

(D ep artm en t of Chem istry ,Sichuan U n iversity )

Abstract A series of alum ina 2suppo rted n ickel n itrate has been p rep ared ,the calcina 2

ti on p rocess of w h ich has been studied by therm ogravi m etric analysis and differen tial therm al analysis u sing chem ically p u re N i (NO 3)2?6H 2O as reference com pound .It is found that the decom po siti on of N i (NO 3)2?6H 2O p roceeds via five step s ,the first fou r being the lo ss of w a 2ter and the last one the decom po siti on of N i (NO 3)2to N i 2O 3.T he decom po siti on of alum ina 2suppo rted n ickel n itrate dep ends on n ickel loading .Bo th the lo ss of w ater and the decom po si 2ti on of N i (NO 3)2occu r at low er tem p ratu re than N i (NO 3)2?6H 2O .T he decom po siti on of th ree m ass %n ickel loading sam p le p roceeds via tw o step s ,the first being the lo ss of w ater and the second being the decom po siti on of N i (NO 3)2to N i O .T he lo ss of w ater p roceeds step 2w isely w ith increacing n ickel loading ,w h ich app roches the situati on of N i (NO 3)2?6H 2O .Fu rtherm o re ,the decom po siti on of alum ina 2suppo rted N i (NO 3)2p roceeds at low er tem p ra 2tu re than the co rresponding step of p u re N i (NO 3)2?6H 2O ,and the p roduct of decom po siti on m ay include N i 2O 3.

Key words N i (NO 3)2,catalyst p rep arati on ,N i 2A l 2O 3in teracti on

7

18第6期李荣勇等:用热分析方法研究制备N i A l 2O 3催化剂过程中的热分解过程

催化剂常用制备方法 固体催化剂的构成 ●载体(Al2O3 ) ●主催化剂(合成NH3中的Fe) ●助催化剂(合成NH3中的K2O) ●共催化剂(石油裂解SiO2-Al2O3 催化剂制备的要点 ●多种化学组成的匹配 –各组分一起协调作用的多功能催化剂 ●一定物理结构的控制 –粒度、比表面、孔体积 基本制备方法: ?浸渍法(impregnating) ?沉淀法(depositing) ?沥滤法(leaching) ?热熔融法(melting) ?电解法(electrolyzing) ?离子交换法(ion exchanging) ?其它方法 固体催化剂的孔结构 (1)比表面积Sg 比表面积:每克催化剂或吸附剂的总面积。 测定方法:根据多层吸附理论和BET方程进行测定和计算 注意:测定的是总表面积,而具有催化活性的表面积(活性中心)只占总表面的很少一部分。 内表面积越大,活性位越多,反应面越大。 (2)催化剂的孔结构参数 密度:堆密度、真密度、颗粒密度、视密度 比孔容(Vg):1克催化剂中颗粒内部细孔的总体积. 孔隙率(θ):颗粒内细孔的体积占颗粒总体积的分数. (一) 浸渍法 ?通常是将载体浸入可溶性而又易热分解的盐溶液(如硝酸盐、醋酸盐或铵盐等)中进 行浸渍,然后干燥和焙烧。 ?由于盐类的分解和还原,沉积在载体上的就是催化剂的活性组分。 浸渍法的原理 ●活性组份在载体表面上的吸附

●毛细管压力使液体渗透到载体空隙内部 ●提高浸渍量(可抽真空或提高浸渍液温度) ●活性组份在载体上的不均匀分布 浸渍法的优点 ?第一,可使用现成的有一定外型和尺寸的载体材料,省去成型过程。(如氧化铝,氧 化硅,活性炭,浮石,活性白土等) ?第二,可选择合适的载体以提供催化剂所需的物理结构待性.如比表面、孔径和强 度等。 ?第三,由于所浸渍的组分全部分布在载体表面,用量可减小,利用率较高,这对贵 稀材料尤为重要。 ?第四,所负载的量可直接由制备条件计算而得。 浸渍的方法 ?过量浸渍法 ?等量浸渍法 ?喷涂浸渍法 ?流动浸渍法 1.1、过量浸渍法 ?即将载体泡入过量的浸渍液中,待吸附平衡后,过滤、干燥及焙烧后即成。 ?通常借调节浸渍液浓度和体积来控制负载量。 1.2、等量浸渍法 ?将载体与它可吸收体积相应的浸渍液相混合,达到恰如其分的湿润状态。只要混合 均匀和干燥后,活性组分即可均匀地分布在载体表面上,可省却过滤和母液回收之累。但浸渍液的体积多少,必须事先经过试验确定。 ?对于负载量较大的催化剂,由于溶解度所限,一次不能满足要求;或者多组分催化 剂,为了防止竞争吸附所引起的不均匀,都可以来用分步多次浸渍来达到目的。 1.3.多次浸渍法 ●重复多次的浸渍、干燥、焙烧可制得活性物质含量较高的催化剂 ●可避免多组分浸渍化合物各组分竞争吸附 1.4浸渍沉淀法 将浸渍溶液渗透到载体的空隙,然后加入沉淀剂使活性组分沉淀于载体的内孔和表面 (二) 沉淀法 ?借助于沉淀反应。用沉淀剂将可溶性的催化剂组分转变为难溶化合物。经过分离、 洗涤、干燥和焙烧成型或还原等步骤制成催化剂。这也是常用于制备高含量非贵金属、金属氧化物、金属盐催化剂的一种方法。 ?共沉淀、均匀沉淀和分步沉淀 2.1、共沉淀方法 将催化剂所需的两个或两个以上的组分同时沉淀的一个方法,可以一次同时获得几个活性组分且分布较为均匀。为了避免各个组分的分步沉淀,各金属盐的浓度、沉淀剂的浓度、介质

第六章金属催化剂催化作用 章节分配 一、金属催化剂重要类型及重要催化反应示例 二、乙烯环氧化催化作用 1.乙烯环氧化工业催化剂 2.乙烯环氧化反应机理 3.乙烯环氧化中助催剂、促进剂的作用及新型催化剂 三、氨合成催化剂催化作用 1.合成氨催化剂简况 2.熔铁催化剂的结构 3.各种助剂的作用及含量的最佳值范围 4.氨合成铁催化剂活性中心模型及其作用机理 四、烃类催化重整催化剂作用原理 1.催化重整反应及重整催化剂 2.烃类在过渡金属上的吸附态及烃类脱氢 3.催化重整作用机理 五、其他重要类型金属催化剂简介 1.镍系催化剂 2.裂解气中炔烃选择加氢催化剂 六、金属催化剂的电子迁移、d 空穴与催化活性 七、多位理论的几何因素与能量因素 八、对多位理论及电子理论的评价 金属催化剂是固体催化剂中研究得最早、最深入,同时也是获得最广泛应用的一类催化剂,例如,氨的合成(Fe)和氧化(Pt),有机化合物的加氢(Ni, Pd, Pt, 等)、氢解(Os, Ru, Ni,等)和异构(Ir, Pt,等),乙烯的氧化(Ag), CO的加氢(Fe, Co, Ni, Ru,等)以及汽车尾气的净化(Pt, Pd,等)等等。其主要特点是具有很高的催化活性和可以使多种键发生开裂。 (1)自从上世纪P. Sabatier发现金属镍可催化苯加氢生成环己烷以来,迄今

除金属催化剂以外,尚未发现过能催化这一反应的其它类型催化剂. 又如,乙烷氢解对金属催化剂来说并非难事.然而除金属催化剂之外,也末发现可使乙烷加氢分解的别种催化剂,另外,如众所周知,F—T合成也只有在金属催化剂上才 能进行等等?那么,金属催化剂之所以具有这种高的活性,其内在因素是什么? (2)所有金属催化剂几乎都是过渡金属,而且,金属催化剂的功能又都和 d 轨道有关,这是为什么? (3)当过渡金属催化剂按其活性排列时,对每个反应都有自己独有的序列,即使对每类反应,至今也未发现它们有相同的序列,什么是决定这种序列的内在因素? (4)对一个反应来说,为什么同类金属又常常有明显不同的选择性? (5)对某些反应来说,单位表面积的催化活性决定于金属的晶面、金属晶粒 的大小(如果金属是负载着的),载体以及制法,为什么对活性有这种差别?又怎样和反应相联系? (6)由两种金属制成的合金催化剂,其催化功能随组分有强大变化,而且又 明显地取决于所研究的反应,产生这些效果的原因是什么? 表金属催化剂类型按制备方法划分

催化剂制备 共沉淀法 按照Co3O4和CeO2在催化剂中的比例,计算出所需0.5mol/L Ce(NO3)3溶液的体积和Co(NO3)2?6H2O 的质量。将钴、铈的硝酸盐混合溶液与沉淀剂碳酸钠并流滴定。沉淀过程中,始终保持沉淀液的pH 值在8.5~9.5 之间。在室温下搅拌 3 小时。按50mL 蒸馏水/g.cat 的比例用80℃蒸馏水洗涤三次,在80℃下干燥24 小时,一定温度下焙烧5 小时,制得不同比例的钴、铈混合氧化物催化剂。 浸渍法 考察制备方法对催化剂的活性影响时,用到了浸渍法,具体步骤如下:取一定量的0.5mol/L Ce(NO3)3溶液,与沉淀剂碳酸钠并流滴定。沉淀过程中,始终保持沉淀液的pH值在8.5~9.5之间。在室温下搅拌3小时。按50mL蒸馏水/g.cat的比例用80℃蒸馏水洗涤三次,在80℃下干燥24小时,得到CeO2载体的前驱体。按比例取一定量的Co(NO3)2?6H2O,采用等体积浸渍方法将Co(NO3)2溶液浸渍于载体前驱体上,再于室温下放置过夜。一定温度下焙烧5小时,制得Co3O4-CeO2催化剂。 活性 原料气空速为40,000ml/h gcat。原料组成为:1 vol.% O2,1 vol.% CO,50 vol.% H2,N2平衡气;Co3O4-CeO2催化剂的制备方法及钴含量、焙烧温度等制备条件对催化剂的活性有很大影响,本实验范围内的最佳条件为:共沉淀法制备,Co3O4含量为80wt.%,焙烧温度为350℃,采用氧化预处理。

从图4-4 至图4-6 可见,共沉淀法制备的催化剂活性明显好于浸渍法的催化剂。共沉淀法的15wt.%Co3O4-CeO2在175℃时达到100%的CO 转化率,而浸渍法的15wt.%Co3O4-CeO2在200℃实现CO 的完全转化。图4-6 显示浸渍法制得的催化剂选择性略好于共沉淀法,但若对比在相同CO 转化率时的选择性,则可看出制备方法对选择性没有明显的影响 二 催化剂酌制备 溶胶一凝胶法 采用溶胶一凝胶法制备介孔ceO,载体.首先向不断搅拌的十六烷基三甲基溴化铵(CTABr)(36.5g/L)溶液中加人一定量的氨水(20%),直到获得澄清透明的模板剂溶液.将硝酸铈溶液(43.4 g/L)逐滴加入到模板剂溶液中,并在强烈搅拌的情况F使其混合均匀.用氨水将上述溶液的pH值调到11左右。然后搅拌至形成溶胶.将溶胶移入带聚四氟乙烯内衬的不锈钢晶化釜内,100℃晶化5 d,过滤分离出固体产物,用去离子水和乙醇分别洗涤三次,于80℃烘箱中干燥24 h,然后在马弗炉中以5℃/min的速率升温至450℃煅烧4 h,制得介孔Cc02.非介iL CeCh(non—meso—Ce02)载体与介孔CeO:载体制备过程相同,但

实验六差热分析草酸钙的热分解过程 一、实验目的 1. 掌握差热分析法的基本原理。 2. 了解热分析仪的结构,掌握仪器的基本操作。 3. 利用差热分析技术研究草酸钙的热分解过程。 二、实验原理 热分析是在程序控制温度下测量物质的物理性质与温度关系的一类技术。程序控制温度一般是指线性升温或线性降温,也包括恒温、循环或非线性升温、降温。物质性质包括质量、温度、热焓变化、尺寸、机械特性、声学特性、电学和磁学特性等等。 在热分析技术中,热重法是指在程序控制温度下,测量物质质量与温度关系的一种技术,被测参数为质量(通常为重量),检测装置为“热天平”,热重法测试得到的曲线称为热重曲线(TG)。热重曲线以质量作为纵坐标,可以用重量、总重量减少的百分数、重量剩余百分数或分解分数表示。曲线从上往下表示质量减少,以温度(或时间)作横坐标,从左向右表示温度(或时间)增加,所得到的重量变化对温度的关系曲线则称之为热重曲线。 热重法的主要特点是定量性强,能准确地测量物质质量变化及变化的速率。在正常的情况下,热重曲线的水平部分看作是恒定重量的特征,变化最陡峭的部分,可以给出重量变化的斜率,曲线的形状和解析取决于试验条件的稳定性。热重曲线开始偏离水平部分的温度为反应的起始温度,测量物质的质量是在加热情况下测量试样随温度的变化,如含水和化合物的脱水,无机和有机化合物的热分解。物质在加热过程中与周围气氛的作用,固体或液体物质的升华和蒸发等,都是在加热过程中伴随有重量的变化。 从热重法派生出微商热重法(DTG)和二阶微商法(DDTG),前者是TG 曲线对温度(或时间)的一阶导数,后者是TG 曲线的二阶导数。 差热分析(DTA)是在程序控制温度下,测量物质与参比物之间的温度差与温度函数关系的一种技术,只要被测物质在所用的温度范围内具有热活性,则热效应联系着物理或化学变化,在所记录的差热曲线上呈现一系列的热效应峰,峰

催化剂制备方法简介 1、催化剂制备常规方法 (1)浸渍法 a过量浸渍法 b等量浸渍法(多次浸渍以防止竞争吸附) (2)沉淀法(制氧化物或复合氧化物)(注意加料顺序:正加法或倒加法,沉淀剂加到盐溶液为正,反之为倒加) a单组分沉淀法 b多组分共沉淀法 c均匀沉淀法(沉淀剂:尿素) d超均匀沉淀法 (NH4HCO3和NH4OH组成的缓冲溶液pH=9) e浸渍沉淀法 浸渍沉淀法是在浸渍法的基础上辅以均匀沉淀法发展起来的,即在浸渍液中预先配入沉淀剂母体,待浸渍单元操作完成后,加热升温使待沉淀组分沉积在载体表面上。此法,可以用来制备比浸渍法分布更加均匀的金属或金属氧化物负载型催化剂。 f导晶沉淀法 本法是借晶化导向剂(晶种)引导非晶型沉淀转化为晶型沉淀的快速有效方法。举例:以廉价易得的水玻璃为原料的高硅酸钠型分子筛,包括丝

光沸石、Y型、X型分子筛。 (3)共混合法 混合法是将一定比例的各组分配成浆料后成型干燥,再经活化处理即可。如合成气制甲醇用的催化剂就是将氧化锌和氧化铬放在一起混合均匀(适当加入铬酐的水溶液和少许石墨)然后送入压片机制成圆柱形,在100 o C烘2h即可。 (4)热分解法 硝酸盐、碳酸盐、甲酸盐、草酸盐或乙酸盐。 (5)沥滤法 制备骨架金属催化剂的方法,Raney 镍、铜、钴、铁等。 (6)热熔融法 合成氨催化剂Fe-K2O-Al2O3;用磁铁矿Fe3O4、KNO3和Al2O3高温熔融而得。 (7)电解法 用于甲醇氧化脱氢制甲醛的银催化剂,通常用电解法制备。该法以纯银为阳极和阴极,硝酸银为电解液,在一定电流密度下电解,银粒在阴极析出,经洗涤、干燥和活化后即可使用。

铜陵学院课程实验报告 实验名称棒材热挤压过程模拟 实验课程材料成型计算机模拟 指导教师张金标. 专业班级10材控(2). 姓名彭建新. 学号1010121064 . 2012年04月23日

实验二棒材热挤压过程模拟 1 实验目的与内容 1.1 实验目的 进一步熟悉DEFORM软件前处理、后处理的操作方法,掌握热力耦合数值模拟的模拟操作。深入理解并掌握DEFORM软件分析热挤压的塑性变形力学问题。 1.2 实验内容 运用DEFORM模拟如图2所示的黄铜(DIN_CuZn40Pb2)棒挤压过程(已知:坯料φ90?25mm)。 图1 棒材热挤压示意图 挤压工具:尺寸如图所示,材质DIN-D5-1U,COLD,温度3500。 坯料:材质DIN_CuZn40Pb2,尺寸φ98×60,温度6300。 工艺参数:挤压速度10mm/s,摩擦系数0.1。 (二)实验要求

(1)运用AUTOCAD或PRO/e绘制各模具部件及棒料的三维造型,以stl格式输出; (2)设计模拟控制参数; (3)DEFORM前处理与运算; (4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态; (5)运用DEFORM后处理Flow Net(流动栅格)功能观察金属流动的不均匀性,说明原因; (6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。 2 实验过程 2.1挤压工模具及工件的三维造型 根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、挤压模、挤压垫、挤压筒的几何实体,文件名称分别为extrusion workpiece,extrusion die,extusion mandrel,extusion dummy block,extusion chamber。输出STL格式。 说明:上述几何形体尽量在一个空间体系下用相对尺寸绘制,保证它们的装配关系;所有实体造型都要在空间体系的第一象限内,即几何点的坐标值非负。 2.2 挤压模拟 1.前处理 2.建立新问题: 注:单位制度选择:点击Simulation Conrol按钮→Main按钮→在Units栏中选中SI(国际标准单位制度)。 3.添加对象:点击+按钮添加对象,依次为“workpiece”、“top die”、“bottom die”和“object 4”,在Object Name栏中填入extrusion workpiece→点击Change按钮→点击geometry →点击import→选择extrusion workpiece.stl实体文件→打开;重复操作,依次添加extrusion die,extusion mandrel,extusion dummy block,extusion chamber。 4.定义对象的材料模型 5.模拟控制设置 6.实体网格化 说明:工模具不作分析,可以不进行网格划分。 7.设置对象材料属性:在对象树上选择extrusion workpiece→点击Meterial→点击other→选择DIN-CuZn40Pb2→点击Assign Meterial完成材料属性的添加; 8.设置主动工具运行速度:在对象树上选择extusion dummy block→点击Movement→在speed/force选项卡的type栏上选中Speed选项→在Directiont选中主动工具运行,如-Y→在speed卡上选中Define选项,其性质选为Constant,填入数度值,如10mm/s; 9.工件体积补偿:在对象树上选择extrusion workpiece→点击Property→在Target V olume卡上选中Active选项→点击Calculate V olumer按钮→→点击Yes按钮→勾选Compensate during remeshing

第一章烃类热裂解 第一节热裂解过程的化学反应与反应机理问题1:什么叫烃类热裂解过程的一次反应和二次反应? 烃类热裂解的过程是很复杂的,即使是单一组分裂解也会得到十分复杂的产物,例如乙烷热裂解的产物就有氢,甲烷,乙烯,丙烯,丙烷,丁烯,丁二烯,芳烃和碳等以上组分,并含有未反应的乙烷。 因此,必须研究烃类热裂解的化学变化过程与反应机理,以便掌握其内在规律。 烃类裂解过程按先后顺序可划分为一次反应和二次反应。

◆一次反应:由原料烃类经热裂解生成乙烯和丙烯的反应。 ◆二次反应:主要是指一次反应生成的乙烯,丙烯等低级稀烃进一步发生反应生成多种产物,甚至最后生成焦或碳。 一.烃类热裂解的一次反应 问题2:什么叫键能? 问题3:简述烷烃热裂解一次反应的规律性。(一)烷烃热裂解 1.脱氢反应: C n H2n+2==C n H2n+H2 2.断链反应: C m+n H2(m+n)+2==C m H2m+C n H2n+2 3.裂解的规律性 表1-2各种键能比较

碳氢键键能,kJ/mol H3C—H 426. 8 CH3CH2—H 405. 8 CH3CH2CH2—H 397. 5 CH3—CH—H 384. 9 CH3 CH3CH2CH2CH2—H 393. 2 CH3CH2CH—H 376. 6 CH3 CH3 CH3—C—H 364 CH3 C—H (一般) 378. 7 碳碳键键能,kJ/mol

CH3—CH3346 CH3—CH2—CH3343. 1 CH3CH2—CH2—CH3338. 9 CH3CH2CH2—CH3341. 8 CH3 H3C—C—CH3314. 6 CH3 CH3CH2CH2—325. 1 CH2CH2CH3 CH3CH(CH3)—310. 9 CH(CH3)CH3 (1)◆键能:是把化合物该键断裂并把生成的基团分开所需的能量(0 K基准)。 I同碳原子数的烷烃,C—H键能大于C—

催 化 剂 的 制 备 方 法 与 成 型 技 术 总 结 应用化学系1202班 王宏颖 2012080201

催化剂的制备方法与成型技术 一、固体催化剂的组成: 固体催化剂主要有活性组分、助剂和载体三部分组成: 1.活性组分:主催化剂,是催化剂中产生活性的部分,没有它催化剂就不能产生催化作用。 2.助剂:本身没有活性或活性很低,少量助剂加到催化剂中,与活性组分产生作用,从而显著改善催化剂的活性和选择性等。 3.载体:载体主要对催化活性组分起机械承载作用,并增加有效催化反应表面、提供适宜的孔结构;提高催化剂的热稳定性和抗毒能力;减少催化剂用量,降低成本。 目前,国内外研究较多的催化剂载体有:SiO2,Al2O3、玻璃纤维网(布)、空心陶瓷球、有机玻璃、光导纤维、天然粘土、泡沫塑料、树脂、活性炭,Y、β、ZSM-5分子筛,SBA-15、MCM-41、LaP04等系列载体。 二、催化剂传统制备方法 1、浸渍法 (1)过量浸渍法 (2)等量浸渍法(多次浸渍以防止竞争吸附) 2、沉淀法(制氧化物或复合氧化物)(注意加料顺序:正加法或倒加法,沉淀剂 加到盐溶液为正,反之为倒加) (1)单组分沉淀法 (2)多组分共沉淀法 (3)均匀沉淀法(沉淀剂:尿素) (4)超均匀沉淀法 (NH4HCO3和NH4OH组成的缓冲溶液pH=9) (5)浸渍沉淀法 浸渍沉淀法是在浸渍法的基础上辅以均匀沉淀法发展起来的,即在浸渍液中预先配入沉淀剂母体,待浸渍单元操作完成后,加热升温使待沉淀组分沉积在载体表面上。此法,可以用来制备比浸渍法分布更加均匀的金属或金属氧化物负载型催化剂。 (6)导晶沉淀法 本法是借晶化导向剂(晶种)引导非晶型沉淀转化为晶型沉淀的快速有效方法。举例:以廉价易得的水玻璃为原料的高硅酸钠型分子筛,包括丝光沸石、Y型、X型分子筛。 3、共混合法 混合法是将一定比例的各组分配成浆料后成型干燥,再经活化处理即可。如合成气制甲醇用的催化剂就是将氧化锌和氧化铬放在一起混合均匀(适当加入铬

挤压过程模拟分析 1.几何模型制造 利用PRO-E软件,建立毛坯,上、下模的实体模型,将实体模型文件以“*.stl”的格式进行保存。 2.将模具坯料导入有限元分析平台 a.打开DEFORM软件,进入DEFORM主界面,单击新建图标, 进入DEFORM前处理界面。 b.打开对话框,单击按钮,弹出“Import Geometry”对话框,在所保存的文件中调入毛坯。 c. 接着单击按钮,插入上模,在“Object Type”中选中“Rigid”, 即定义上模的对象类型为刚体。选中“Primary Die”,激活主 模具开关。 d.用同样的方法调入下模。结果如下:

3.坯料,模具设置(物理属性、运动方向、速度等)(1)设置“Workpiece”的物理属性、运动方向、速度 单击对话框,在温度一栏里输入500。即坯料的初始温度为500。 接着,单击对话框,在“Number of Element”栏中输 入“10000”,然后点击按钮,待毛坯出现网格后,单击

按钮. 单击图标,在弹出的对话框中,选择材料 “AISI-1045,COLD[70F(20C)]”即45钢,然后点击按钮即可。

单击图标,在弹出的对话框中,在“Target Volume”栏中选择“Active”,然后点击按钮即可。 (2)设置“Top Die”的物理属性(Rigid),运动方向,速度(1)。 单击图标,在弹出的对话框中,在“Direction”栏中选择“-Y”;在“Speed”栏中,选择“Defined”,在框里输入“1”,结果如下:

(3)设置“Bottom Die”的物理属性(Rigid),运动方向,速度(1)。 单击图标,在弹出的对话框中,在“Direction”栏中选择“+Y”;在“Speed”栏中,选择“Defined”,在框里输入“1”,结果如下:

催化剂的制备方法及成型 一催化剂的制备方法 1.1浸渍法 将含有活性组分(或连同助催化剂组分)的液态(或气态)物质浸载在固态载体表面上。此法的优点为:可使用外形与尺寸合乎要求的载体,省去催化剂成型工序;可选择合适的载体,为催化剂提供所需的宏观结构特性,包括比表面、孔半径、机械强度、导热系数等;负载组分仅仅分布在载体表面上,利用率高,用量少,成本低。广泛用于负载型催化剂的制备,尤其适用于低含量贵金属催化剂。 影响浸渍效果的因素有浸渍溶液本身的性质、载体的结构、浸渍过程的操作条件等。浸渍方法有:①超孔容浸渍法,浸渍溶液体积超过载体微孔能容纳的体积,常在弱吸附的情况下使用;②等孔容浸渍法,浸渍溶液与载体有效微孔容积相等,无多余废液,可省略过滤,便于控制负载量和连续操作;③多次浸渍法,浸渍、干燥、煅烧反复进行多次,直至负载量足够为止,适用于浸载组分的溶解度不大的情况,也可用来依次浸载若干组分,以回避组分间的竞争吸附;④流化喷洒浸渍法,浸渍溶液直接喷洒到反应器中处在流化状态的载体颗粒上,制备完毕可直接转入使用,无需专用的催化剂制备设备;⑤蒸气相浸渍法,借助浸渍化合物的挥发性,以蒸气相的形式将它负载到载体表面上,但活性组分容易流失,必须在使用过程中随时补充。 1.2沉淀法 用淀剂将可溶性的催化剂组分转化为难溶或不溶化合物,经分离、洗涤、干燥、煅烧、成型或还原等工序,制得成品催化剂。广泛用于高含量的非贵金属、金属氧化物、金属盐催化剂或催化剂载体。沉淀法有: ①共沉淀法,将催化剂所需的两个或两个以上的组分同时沉淀的一种方法。其特点是一次操作可以同时得到几个组分,而且各个组分的分布比较均匀。如果组分之间形成固体溶液,那么分散度更为理想。为了避免各个组分的分步沉淀,各金属盐的浓度、沉淀剂的浓度、介质的pH值及其他条件都须满足各个组分一起沉淀的要求。 ②均匀沉淀法,首先使待沉淀溶液与沉淀剂母体充分混合,造成一个十分均匀的体系,然后调节温度,逐渐提高pH值,或在体系中逐渐生成沉淀剂等,创造形成沉淀的条件,使沉淀缓慢地进行,以制取颗粒十分均匀而比较纯净的固体。例如,在铝盐溶液中加入尿素,混合均匀后加热升温至90~100℃,此时体系中各处的尿素同时水解,放出OH-离子: 于是氢氧化铝沉淀可在整个体系中均匀地形成。 ③超均匀沉淀法,以缓冲剂将两种反应物暂时隔开,然后迅速混合,在瞬间内使整个体系在各处同时形成一个均匀的过饱和溶液,可使沉淀颗粒大小一致,组分分布均匀。苯选择加氢的镍/氧化硅催化剂的制法是:在沉淀槽中,底部装入硅酸钠溶液,中层隔以硝酸钠缓冲剂,上层放置酸化硝酸镍,然后骤然搅拌,静置一段时间,便析出超均匀的沉淀物。 ④浸渍沉淀法,在浸渍法的基础上辅以均匀沉淀法,即在浸渍液中预先配入沉淀剂母体,待浸渍操作完成后加热升温,使待沉淀组分沉积在载体表面上。 混合法多组分催化剂在压片、挤条等成型之前,一般都要经历这一步骤。此法设备简单,操作方便,产品化学组成稳定,可用于制备高含量的多组分催化剂,尤其是混合氧化物催化剂,但此法分散度较低。 混合可在任何两相间进行,可以是液-固混合(湿式混合),也可以是固-固混合(干式混合)。混合的目的:一是促进物料间的均匀分布,提高分散度;二是产生新的物理性质(塑性),便于成型,并提高机械强度。

铜陵学院课程实验报告 实验名称圆柱体压缩过程模拟 实验课程材料成型计算机模拟 指导教师张金标. 专业班级10材控(2). 姓名吕志辉. 学号1010121056 . 2013年05月19日

实验一 圆柱体压缩过程模拟 1 实验目的与内容 1.1 实验目的 进一步熟悉AUTOCAD 或PRO/E 实体三维造型方法与技艺,掌握DEFORM 软件的前处理、后处理的操作方法与技能,学会运用DEFORM 软件分析压缩变形的变形力学问题。 1.2 实验内容 运用DEFORM 模拟如图1所示的圆柱坯压缩过程。 (一)压缩条件与参数 锤头与砧板:尺寸200×200×20mm ,材质DIN-D5-1U,COLD ,温度室温。 工件:材质DIN_CuZn40Pb2,尺寸如表1所示,温度室温。 表1 实验参数 序号 圆柱体直径,mm 圆柱体高度,mm 摩擦系数,滑 动摩擦 锤头运动速度,mm/s 压缩程度, % 1 100 150 0 1 20 2 100 150 0.2 1 20 3 100 250 0 1 20 4 100 250 0.2 1 20 砧板 工件 锤头 图1 圆柱体压缩过程模拟

(二)实验要求 (1)运用AUTOCAD或PRO/e绘制各模具部件及棒料的三维造型,以stl格式输出; (2)设计模拟控制参数; (3)DEFORM前处理与运算(参考指导书); (4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态; (5)比较方案1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因; (6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。 2 实验过程 2.1工模具及工件的三维造型 根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、锤头和砧板的几何实体,文件名称分别为workpiece,topdie,bottomdie,输出STL格式。 2.2 压缩过程模拟 2.2.1 前处理 建立新问题:程序→DEFORM6.1→File→New Problem→Next→在Problem Name栏中填写“Forging”→ Finish→进入前处理界面。 设置模拟控制:点击工具栏中Simulation Controls按钮→Main按钮。在Simulation Title一栏中填入Forging。在Operation Name一栏中填入deform。在Units栏中选中SI。在Mode一栏中只选Deformation。 添加对象:点击+按钮添加对象,依次为“Workpiece”、“Top Die”、“Bottom Die”。 定义对象的材料模型:在对象树上选择Workpiece→点击General按钮→选中Plastic选项→点击Assign Temperature按钮→填入温度为20→点击OK按钮;选择Top Die→点击General按钮→选中Rigid选项→点击Assign Temperature按钮→填入温度为20→点击OK按钮→勾选Primary Die选项→如此重复,定义其它工模具的材料模型(不勾选Primary Die选项)。 导入毛坯几何文件:分别选中Workpiece、Top Die、Bottom Die,在操作窗口中单击Geometry按钮→Import Geo按钮,导入在CAD中事先画好的造型文件。 调整对象位置关系:在工具栏点击Object Positioning按钮进入对象位置关系调整对话框→根据锻压要求及实体造型调整相互位置关系→点击OK按钮完成。 实体网格化:在对象树上选择Workpiece→点击Mesh →选择Detailed Settings的General选项卡→点击Absolute,Size Ratio改为3,Element Size选Min Element Size,设为3→点击Surface Mesh ,生成表面网格→点击Solid Mesh 生成实体网络。 设置对象材料属性:在对象树上选择Workpiece→点击Material→点击other→

第六章 金属催化剂催化作用 章节分配 一、金属催化剂重要类型及重要催化反应示例 二、乙烯环氧化催化作用 1. 乙烯环氧化工业催化剂 2. 乙烯环氧化反应机理 3. 乙烯环氧化中助催剂、促进剂的作用及新型催化剂 三、氨合成催化剂催化作用 1. 合成氨催化剂简况 2. 熔铁催化剂的结构 3. 各种助剂的作用及含量的最佳值范围 4. 氨合成铁催化剂活性中心模型及其作用机理 四、烃类催化重整催化剂作用原理 1. 催化重整反应及重整催化剂 2. 烃类在过渡金属上的吸附态及烃类脱氢 3. 催化重整作用机理 五、其他重要类型金属催化剂简介 1. 镍系催化剂 2. 裂解气中炔烃选择加氢催化剂 六、金属催化剂的电子迁移、d空穴与催化活性 七、多位理论的几何因素与能量因素 八、对多位理论及电子理论的评价 金属催化剂是固体催化剂中研究得最早、最深入,同时也是获得最广泛应用的一类催化剂,例如,氨的合成(Fe)和氧化(Pt),有机化合物的

加氢(Ni,Pd,Pt,等)、氢解(Os, Ru,Ni,等)和异构(Ir,Pt,等),乙烯的氧化(Ag),CO的加氢(Fe,Co,Ni,Ru,等)以及汽车尾气的净化(Pt,Pd,等)等等。其主要特点是具有很高的催化活性和可以使多种键发生开裂。 (1) 自从上世纪P.Sabatier发现金属镍可催化苯加氢生成环己烷以来,迄今除金属催化剂以外,尚未发现过能催化这一反应的其它类型催化剂.又如,乙烷氢解对金属催化剂来说并非难事.然而除金属催化剂之外,也末发现可使乙烷加氢分解的别种催化剂,另外,如众所周知,F—T合成也只有在金属催化剂上才能进行等等.那么,金属催化剂之所以具有这种高的活性,其内在因素是什么? (2)所有金属催化剂几乎都是过渡金属,而且,金属催化剂的功能又都和d轨道有关,这是为什么? (3)当过渡金属催化剂按其活性排列时,对每个反应都有自己独有的序列,即使对每类反应,至今也未发现它们有相同的序列,什么是决定这种序列的内在因素? (4)对一个反应来说,为什么同类金属又常常有明显不同的选择性? (5)对某些反应来说,单位表面积的催化活性决定于金属的晶面、金属晶粒的大小(如果金属是负载着的),载体以及制法,为什么对活性有这种差别?又怎样和反应相联系? (6)由两种金属制成的合金催化剂,其催化功能随组分有强大变化,而且又明显地取决于所研究的反应,产生这些效果的原因是什么? 表6-1 金属催化剂类型(按制备方法划分) 催化剂类型催化剂用金属制造方法特点 还原型Ni, Co, Cu, Fe金属氧化物以H2还原 甲酸型Ni, Co金属甲酸盐分解析出金属 Raney型Ni, Co, Cu, Fe金属和铝的合金以NaOH处理,溶提去 铝

生物质热裂解技术工艺流程 生物质热解液化技术的一般工 艺流程由物料的干燥、粉碎、热解、产 物炭和灰的分离、气态生物油的冷却和 生物油的收集等几个部分组成。 原料干燥和粉碎生物油中 的水分会影响油的稳定性、粘度、PH 值、腐蚀性以及一些其它特性,而天然 的生物质原料中含有较多的自由水,相 比从生物油中去除水分,反应前物料的 干燥要容易的多,因而在一般的热解工 艺中,为了避免将自由水带入产物,物 料要求干燥到水份含量低于10%(质量 分数)。快速热解制油工艺要求高的传 热速率,除了从反应器的传热方面入手,工艺流程图 原料尺寸也是重要的影响因素,通常对原料需要进行粉碎处理,不过随着原料的尺寸变得越小,整个系统的运行成本也会相应 提高。 热裂解反应器反应器是热解的主要装置,反应器类型的选择和加热方式是各种技术路线的关键环节。适合于快速热解的反应器型式是多种多样的,但所有热解制油实用性 较强的反应器都具备了三个基本特点:加热速率快,反应温度中等和气相停留时间短。 焦炭和灰的分离在生物质热解制油工艺中,一些细小的焦炭颗粒不可避免地进入到生物油液体当中。研究表明:液体产物中的焦炭会导致生物油不稳定,加快聚合过程,使 生物油的粘度增大,从而影响生物油的品质。同时,生物质中几乎所有的灰分都保留在 焦炭当中,而灰分是影响生物质热解液体产物收率的重要因素,它的存在将大大催化挥 发成分的二次分解,所以分离焦炭也会影响分离灰分。分离焦炭除了采用热蒸汽过滤外,还可以通过液体过滤装置(滤筒或过滤器等)来完成,目前,后者仍处于研究开发阶段。 焦炭的分离虽然很困难,但是对所有的系统而言都是必不可少的。 液体生物油的收集液体的收集一直以来都是整个热解过程中运行最困难的部分,目前几乎所有的收集装置都不能很有效的收集。这是因为裂解气产物中挥发份在冷却过程中与非冷凝性气体形成了烟雾状的气溶胶形态,是一种由蒸汽、微米级的小颗粒、带有极性分子的水蒸气分子组成的混合物,这种结构给液体的收集带来困难。在较大规模的反应系统中,采用与冷液体接触的方式进行冷凝收集,通常可以收集到大部分的液体产物,但进一步的收集则需要依靠静电捕捉等对处理微小颗粒比较有效地技术了。

管式裂解炉及其工艺流程 管式裂解炉是用于烃类裂解制乙烯及其联产品的一种生产设备,为目前世界上大型石油化工厂所普遍采用。 组成 管式裂解炉是在炉管内进行烃类裂解反应的设备。主要由辐射室(炉膛)、对流室、烟囱和供给热源的喷嘴组成。燃料油从喷嘴喷到炉膛内燃烧,生成的烟气流经对流室后从烟囱排出。辐射室、对流室内均装有炉管,原料油在炉管内加热到所需温度进行裂解反应生成裂解气(烯烃),裂解气经急冷后进入分离装置。炉管选用合金钢浇铸管。由于温度和流速对炉管内裂解反应产品有重大的影响,因而要求严格控制炉管长度方向的温度分布及产品在炉管内的停留时间,对炉型选择、喷嘴及炉管的布置都有特别的要求。 发展 早期的管式裂解炉是沿用石油炼制工业的加热炉的结构采用横置裂解炉管的方箱炉。反应管放置在靠墙内壁处,采用长火焰烧嘴加热,炉管表面热强度低,约为85~125MJ/(mh)。20世纪50年代,裂解炉结构有较大改进,炉管位置由墙壁处移至辐射室中央,并采用短焰侧壁烧嘴加热,提高了炉管表面热强度和受热均匀性。热强度可达210MJ/(mh)。至60年代,反应管开始由横置式改为直立吊装式,这是管式炉的一次重大技术改进。它采用单排管双面辐射加热,进一步把炉管表面热强度提高到约250MJ/(mh),并采用多排短焰侧壁烧嘴,以提高反应的径向和轴向温度分布的均匀性。美国鲁姆斯公司短停留时间裂解炉(简称SRT炉)是初期立

管式裂解炉的典型装置。现在世界上大型乙烯装置多采用立式裂解反应管。 种类 早年使用裂解管水平布置的方箱式炉,由于热强度低,裂解管受热弯曲,耐热吊装件安装不易,维修预留地大等原因,已被淘汰。由于裂解管布置方式和烧嘴安装位置及燃烧方式的不同,管式炉的炉型有多种。管式裂解炉种类较多,按炉型分为方箱炉、立式炉、梯台炉等;按炉管布置方式分为横管式和竖管式裂解炉;按燃烧方式分为直焰式和无焰辐射式裂解炉等。近年各国竞相发展垂直管双面辐射管式裂解炉,炉型各具特色,其中美国炉姆斯公司开发的短停留时间裂解炉采用的国家较多。 反应管材料 过去,一般采用主要成分为含镍20%、铬25%的HK-40合金钢作为裂解反应管材料,可耐1050℃高温。由于工艺要求进一步提高炉管表面热强度,至70年代以后又改用含镍35%、铬25%的HP-40合金钢,可耐1100℃高温。反应管管径为2~7in(1in等于2.54cm),用离心浇铸法制成,内部经机械加工平整以减少反应过程的结焦。 炉型 目前国际上应用较广的管式裂解炉有短停留时间炉、超选择性炉、林德- 西拉斯炉、超短停留时间炉。 1、短停留时间炉 是鲁姆斯公司在60和70年代开发的炉型(SRT),有三种:即SRT-、SRT-1及SRT-型,其中SRT-又可分为高选择性(HS)和高生产能力(HC)两种。SRT-

\催化剂的制备方法与成型技术1314100125 13化工本一万立之 摘要:本文介绍了固体催化剂的组成,催化剂制备的一般方法、催化剂制备的新技术,以及催化剂常用成型技术。 关键词:固体催化剂;制备方法;成型技术 目录 摘要 (1) 1 固体催化剂的组成: (1) 2 催化剂的一般制备方法 (1) 2.1 浸渍法 (1) 2.2 沉淀法 (2) 2.3 混合法 (2) 2.4 滚涂法 (3) 2.5 离子交换法 (3) 2.6 热熔融法 (3) 2.7锚定法 (4) 3 催化剂成型技术 (4) 3.1喷雾成型 3.2油柱成型 3.3转动成型 3.4挤条成型 3.5压片成型 4 小结 (5) 参考文献 (6)

0 引言 催化剂又叫触媒。根据国际纯粹与应用化学联合会(IUPAC)于1981年提出的定义,催化剂是一种物质,它能够改变反应的速率而不改变该反应的标准Gibbs自由焓变化。这种作用称为催化作用。涉及催化剂的反应为催化反应。催化作用是指改变化学反应的速度,控制反应方向和产物构成。催化剂具有加快化学反应的速度,但不进入化学反应计量,对反应的选择性,只能加速热力学上可能的反应,且不改变化学平衡的位置的特点。催化剂是催化工艺的灵魂,它决定着催化工艺的水平及其创新程度。因此研究工业催化剂的制备方法以及成型技术具有重要的实际意义。 1 固体催化剂的组成: 固体催化剂主要有活性组分、助剂和载体三部分组成: 1.活性组分:主催化剂,是催化剂中产生活性的部分,没有它催化剂就不能产生催化作用。 2.助剂:本身没有活性或活性很低,少量助剂加到催化剂中,与活性组分产生作用,从而显著改善催化剂的活性和选择性等。 3.载体:载体主要对催化活性组分起机械承载作用,并增加有效催化反应表面、提供适宜的孔结构;提高催化剂的热稳定性和抗毒能力;减少催化剂用量,降低成本。 目前,国内外研究较多的催化剂载体有:SiO2,Al2O3、玻璃纤维网(布)、空心陶瓷球、有机玻璃、光导纤维、天然粘土、泡沫塑料、树脂、活性炭,Y、β、ZSM-5分子筛,SBA-15、MCM-41、LaP04等系列载体。 2 催化剂的一般制备方法 2.1 浸渍法 将含有活性组分(或连同助催化剂组分)的液态(或气态)物质浸载在固态载体表面上。此法的优点为:可使用外形与尺寸合乎要求的载体,省去催化剂成型工序;可选择合适的载体,为催化剂提供所需的宏观结构特性,包括比表面、孔半径、机械强度、导热系数等;负载组分仅仅分布在载体表面上,利用率高,用量少,成本低。广泛用于负载型催化剂的制备,尤其适用于低含量贵金属催化剂。 影响浸渍效果的因素有浸渍溶液本身的性质、载体的结构、浸渍过程的操作条件等。浸渍方法有:①超孔容浸渍法,浸渍溶液体积超过载体微孔能容纳的体积,常在弱吸附的情况下使用;②等孔容浸渍法,浸渍溶液与载体有效微孔容积相等,无多余废液,可省略过滤,便于控制负载量和连续操作;③多次浸渍法,浸渍、干燥、煅烧反复进行多次,直至负载量足够为止,适用于浸载组分的溶解

棒材轧制过程温度场在线模拟程序设计 1.1总述 根据项目所给的轧制规程表及相关数据,分析棒材从加热炉出来到轧制结束时的温度分布,以有限差分法计算分析整个轧制过程中,棒材从中心道表面温度分布为基础,开发了棒材轧制温度场在线模拟的计算机软件系统。棒材温度场在线模拟的计算机软件系统包括了计算机程序和数据库以及在线工艺优化设计三大模块。其中程序模块主要是由用户设定和选择相应的成分系统和工艺参数以及热轧原始状态,根据用户的选择调用相应的有限差分数据库进行温度场的在线模拟;数据库系统包括了规定成分系统、工艺条件、冷却模式以及坯料规格等参数条件下的温度随时间演变规律的全部数据系统;在线工艺优化主要是通过本项目开发的温度场在线模拟系统与在线的工艺参数设定和控制通过网络连接,进行数据交换,从而将项目开发的系统作为“专家知识库”与现场工艺控制结合,直接指导生产过程。 本项目开发的计算机系统软件具有如下特点:(1)开放性:本项目开发的计算机软件,根据设定的工艺条件和有限差分计算的结果,利用不同的有限差分模型进行温度场的在线模拟。(2)灵活性:在本项目的计算机软件系统中,材料参数和工艺参数作为单一数据库文件,并可以随时修改保存。(3)扩充性:由于本项目开发的计算机软件系统中所有模型的参数和有限元计算结果都是柔性数据,因此当对象的成分、工艺、产品的规格、内容改变时,只要进行相应的有限差分分析计算,得到对应的数据库文件,都可以实现在线温度场的模拟;(4)

易用性:软件设计了界面友好的人机对话界面,提供在线帮助文件,可以根据提示进行软件的操作。软件提供的数据输入和输出功能可以方便地将有限差分计算结果的excel文件转换成本软件系统的数据库文件,也可以将软件系统对各流程阶段的温度场结果输出到excel文件,方便地为技术人员提供了数据分析的基本文件。 本项目开发的计算机软件系统包括参数设置、轧制工艺设定、目标温度的优化和系统帮助四大模块,实现了轧制过程的温度场在线模拟。 图1 主程序界面 2.1程序模块功能 2.11参数设置模块:系统中参数设置模块包含了整个仿真计算所需要的各个参数,分为三个参数设置的界面。(1)钢的成分和材料常数以及相关温度的设置;(2)轧制设备的选择及布置的设置;(3)模型的

\催化剂的制备方法与成型技术 摘要:本文介绍了固体催化剂的组成,催化剂制备的一般方法、催化剂制备的新技术,以及催化剂常用成型技术。 关键词:固体催化剂;制备方法;成型技术 Abstract: this paper introduces the composition of the catalyst, solid catalyst preparation of the general method of preparation, catalyst of new technology, and catalysts used molding technology. Keywords: Solid catalyst; Preparation methods; Molding technology

目录 摘要 (1) 1 固体催化剂的组成: (2) 2 催化剂的一般制备方法 (2) 2.1 浸渍法 (2) 2.2 沉淀法 (3) 2.3 混合法 (4) 2.4 滚涂法 (4) 2.5 离子交换法 (4) 2.6 热熔融法 (4) 2.7锚定法 (5) 2.8 其他方法 (5) 3 催化剂成型技术 (6) 4 小结 (7) 参考文献 (8)

0 引言 催化剂又叫触媒。根据国际纯粹与应用化学联合会(IUPAC)于1981年提出的定义,催化剂是一种物质,它能够改变反应的速率而不改变该反应的标准Gibbs自由焓变化。这种作用称为催化作用。涉及催化剂的反应为催化反应。催化作用是指改变化学反应的速度,控制反应方向和产物构成。催化剂具有加快化学反应的速度,但不进入化学反应计量,对反应的选择性,只能加速热力学上可能的反应,且不改变化学平衡的位置的特点。催化剂是催化工艺的灵魂,它决定着催化工艺的水平及其创新程度。因此研究工业催化剂的制备方法以及成型技术具有重要的实际意义。 1 固体催化剂的组成: 固体催化剂主要有活性组分、助剂和载体三部分组成: 1.活性组分:主催化剂,是催化剂中产生活性的部分,没有它催化剂就不能产生催化作用。 2.助剂:本身没有活性或活性很低,少量助剂加到催化剂中,与活性组分产生作用,从而显著改善催化剂的活性和选择性等。 3.载体:载体主要对催化活性组分起机械承载作用,并增加有效催化反应表面、提供适宜的孔结构;提高催化剂的热稳定性和抗毒能力;减少催化剂用量,降低成本。 目前,国内外研究较多的催化剂载体有:SiO2,Al2O3、玻璃纤维网(布)、空心陶瓷球、有机玻璃、光导纤维、天然粘土、泡沫塑料、树脂、活性炭,Y、β、ZSM-5分子筛,SBA-15、MCM-41、LaP04等系列载体。 2 催化剂的一般制备方法 2.1 浸渍法 将含有活性组分(或连同助催化剂组分)的液态(或气态)物质浸载在固态载体表面上。此法的优点为:可使用外形与尺寸合乎要求的载体,省去催化剂成型工序;可选择合适的载体,为催化剂提供所需的宏观结构特性,包括比表面、孔半径、机械强度、导热系数等;负载组分仅仅分布在载体表面上,利用率高,用量少,成本低。广泛用于负载型催化剂的制备,尤其适用于低含量贵金属催化剂。 影响浸渍效果的因素有浸渍溶液本身的性质、载体的结构、浸渍过程的操作条件等。浸渍方法有:①超孔容浸渍法,浸渍溶液体积超过载体微孔能容纳的体积,常在弱吸附的情况下使用;②等孔容浸渍法,浸渍溶液与载体有效微孔容积相等,无多余废液,可省略过滤,便于控制负载量和连续操作;③多次浸渍法,浸渍、干燥、煅烧反复进行多次,直至负载量足够为止,适用于浸载组分的溶解