课题C-4 数控电火花线切割手工编程

一、实训目的及要求:

1、掌握手工编程的基础知识,编制简单图形的3B 程序

2、、掌握5B 编程与3B 编程的转换方法

3、、学会G 代码编程,并运用到实际加工中

二、实训设备工具及量具: 电脑、图纸。 三、实训内容及步骤:

1、线切割编程简介

定义: 所谓的编程就是由操作人员以规定的加工码格式,依照人们的设计意图即图纸的各项尺寸要求等编制

加工程序,然后制成穿孔纸带或磁带、软盘或光盘等,输入到机床的控制系统中完成加工任务的工作。

分类: 3B 、4B 、5B

手工编程 ISO 标准—G 代码

编程方法 各品牌机型专用的自动格式

自动编程 YH 、CAXA 、AUTOP 、MASTERCAM 、UG 、EIA 。

2、编程相关知识

1)、公差尺寸的编程计算法——中差尺寸

中差尺寸 = 基本尺寸 + ( ) )

例 1:槽3204

0020。。++的中差尺寸为: 32 + (202

0040。。+) = 32.03 例 2:半径为8.50

02.0-的中差尺寸为: 8.5 + (202.00-) = 8.49 例 3:直径为φ24.5024.0-的中差尺寸为: 24.5 + (2

24.00-) = 24.38 其半径的中差尺寸为: 24.38/2=12.19

2)、间隙补偿量 f

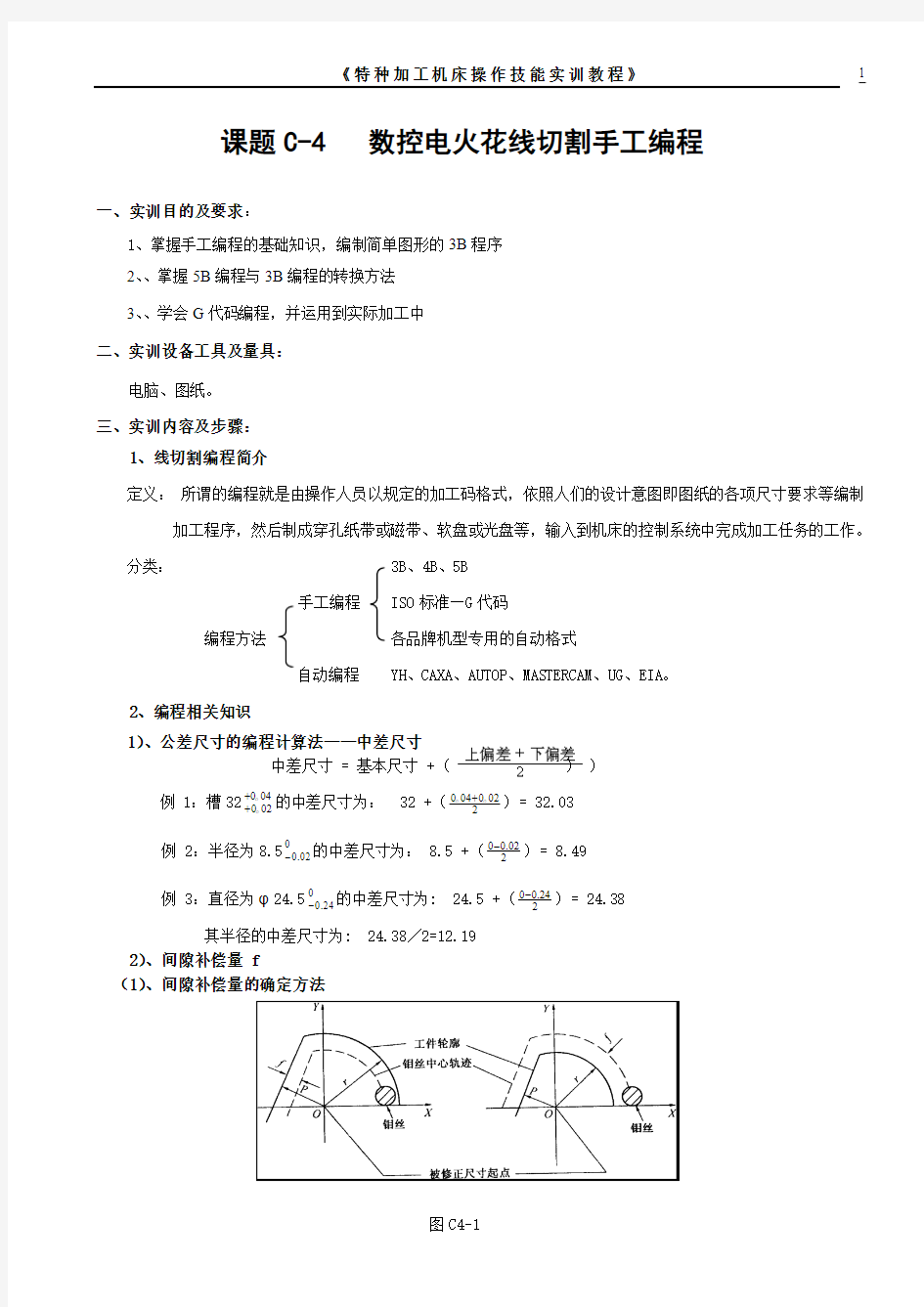

(1)、间隙补偿量的确定方法

图C4-1

(2) 判定±f 的方法

当考虑电极丝中心轨迹后,其圆弧半径比原图形半径增大时取+f ,否则半径减小时取-f ;对于直线段,当考

虑电极丝中心轨迹后,使该直线段的法线长度P 增加时取+f ,减小时则取-f 。加工凹模时,钼丝中心轨迹是在轮廓线内,故间隙补偿量取负值(-f );反之,加工凸模时间隙补偿量取正值(+f )。

(3) 间隙补偿量f 的算法

加工冲模的凸、凹模时,应考虑电极丝半径r 丝、电极丝和工件之间的单边放电间隙δ电

及凸模和凹模间的单

边配合间隙δ配。

我们知道冲裁模包括冲孔模与落料模两种。这里要注意的是:

当加工冲孔模具时(即冲后要求工件保证孔的尺寸),凸模尺寸由孔的尺寸确定。即以凸模为准,凸模尺寸等于图纸尺寸,故凸模的间隙补偿量f 凸= r 丝+δ电

,而配合间隙δ配在凹模上扣除,因此凹模的间隙补偿量f 凹 = r 丝

+δ

电

-δ

配

。

当加工落料模时(即冲后要求保证冲下的工件尺寸),凹模尺寸由工件的尺寸确定。因δ配在凸模上扣除,故凸模的间隙补偿量f 凸= r 丝+δ

电

-δ

配

,

凹模的间隙补偿量f 凹 = r 丝+δ

电

。

A .电级丝半径r 丝的确定

r 丝 = 2

丝d B .电极丝和工件之间的单边放电间隙δ

电

如果采用高速线切割机加工,则单边放电间隙常取定值0.01mm ;若使用低速慢走丝线切割机加工时,应根据加工精度(粗、精加工)要求而定,可参照使用设备的说明书给出。 C .单边冲裁间隙δ配的计算

单边冲裁间隙大小与冲压件的厚度(T )有关,一般取冲压件厚度(T )的4%,即:

δ

配

= T × 4%

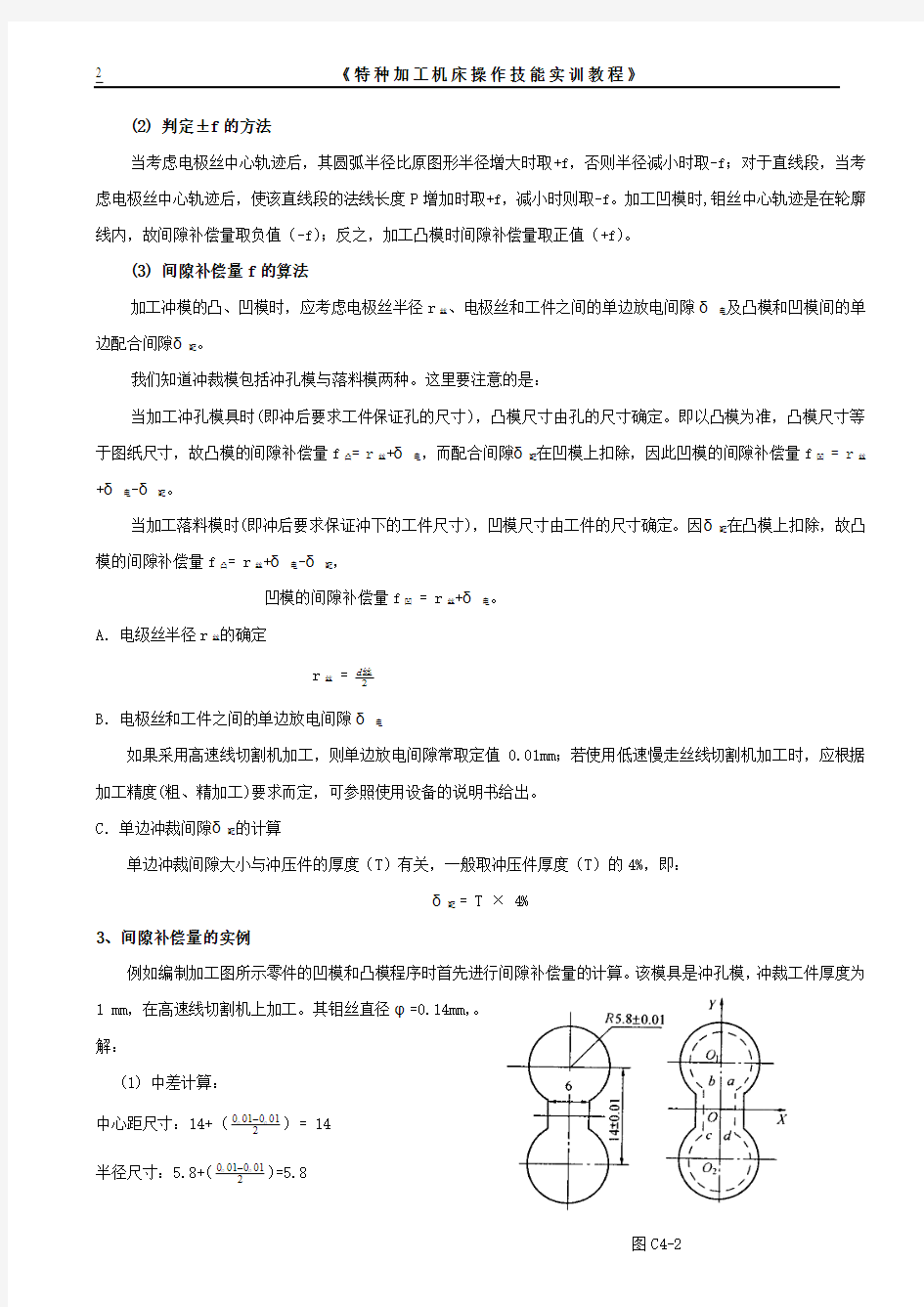

3、间隙补偿量的实例

例如编制加工图所示零件的凹模和凸模程序时首先进行间隙补偿量的计算。该模具是冲孔模,冲裁工件厚度为

1 mm ,在高速线切割机上加工。其钼丝直径φ=0.14mm ,。

解:

(1) 中差计算:

中心距尺寸:14+ (2010010。。-) = 14 半径尺寸:5.8+(2

010010。。-)=5.8 图C4-2

⑵ 由于采用高速线割机,故放电间隙为

δ

电

=0.01mm

⑶ ∵ T=1 mm ∴δ

配

= T × 4%=δ

配

=1 × 4%=0.04mm

⑷ 因该模具是冲孔模,凸模尺寸与零件的尺寸相一致 故 凸模间隙补偿量为:f 凸 = r 丝+δ

电

=2

丝d +δ电

=0.14/2+0.01=0.08 mm

而 凹模的间隙补偿量为:f 凹 =-(r 丝+δ

电

)+δ配=-0.08+0.04=-0.04 mm

加工凹模时,间隙补偿量取负值(-f ),图中虚线表示电极丝中心轨迹。若采用3B 编程要进行交点计算,此图与X 轴上下对称,与Y 轴左右对称。

4、练习题

1).偏移量的计算

在编制加工图3-33所示零件的凹模和凸模程序时,首先进行间隙补偿量的计算。该模具是冲孔模,冲裁工件厚度为1.5 mm ,在高速线切割机上加工。其钼丝直径φ=0.18mm 。请计算中差尺寸及凸、凹的偏移量?若该套模具为落料模,其工件厚度为0.8 mm 、钼丝直径φ=0.12mm 结果又如何呢?

2).已知制作一冲孔模,钼丝直径为0.18mm ,板厚T=0.5mm ;试求凹、凸模的间隙补偿量。 3).已知制作一落料模,钼丝直径为0.16mm ,板厚T=1.5mm ;试计算凹、凸模的间隙补偿量。 4).试计算一复合模的间隙补偿量;已知钼丝直径为0.14mm ,板厚T=0.8mm 。

5、3B 基本格式

1)、分隔符号(B )

因为X 、Y 、J 均用数码(即数字)表示,所以用分隔符(B )将它们隔开,避免混淆。 2)、坐标值的填写

⑴ 只输入坐标值的绝对值,单位为微米(μm )。 例如:当坐标点为(5,-5),可编写成: B5000 B5000 ⑵ 当X 、Y 值均为零时,可不写,但必须保留分格符,如:B B ⑶ 按加工线型填写坐标值。

特殊线形:水平、垂直线;写坐标系原点,默认为零.

直线

线型一般线形:斜线写终点坐标,可按比例缩放.

曲线写起点坐标

图C4-3

OA水平线:B8000 B0 或B B AB曲线:B 5000 B0 OB垂直线:B0 B8000 或B B

OC斜线:B7000 B5000 或 B7 B5

3)、计数长度J

计数长度是指被加工图形在计数方向上的投影长度的总和,以μm为单位。

图C4-4

直线段:J=Jx=6000 曲线段:J=Jy1+Jy2+Jy3

=25440

4)、计数方向 G

无论是直线还是曲线都以终点为界定,直线取大值,曲线取小值。(终点判定法)

图C4-5

水平线: OA∵ 8>0 ,∴G取GX

垂直线: OB∵ 0<8,∴G取GY 曲线AB圆弧:∵5>0,

斜线: OC∵ 7>5,∴G取GX ∴ G取GY

5)、加工指令 Z

直线按加工终点方位而定曲线依据起点位置及加工方向给出

图C4-6

6)、线段编程实例

图C4-7

水平线OA:B B B8000 GX L1 曲线AB圆弧:B707 B 707 B1414 GX NR1 垂直线OB:B B B8000 GY L2 或B707 B 707 B586 GY NR1 斜线OC:B7000 B5000 B7000 GX L4

或 B7 B5 B7000 GX L4

7)、3B编程实例

图C4-8

加工路线:A→B→C→D→E→F→G→A

000 B B B2000 GX L1

001 B B B15000 GY L2

002 B B B5000 GX L1

003 B10000 B B20000 GY NR3

004 B B B5000 GX L1

005 B B B15000 GX L4 006 B 15000B B30000 GY SR1

007 B B B2000 GX L3

008 DD

6、5B基本格式

1)、

2)、3B与5B异同:

⑴ B、X、Y、J其标注、判定方法同3B所述。

⑵计数方向G:G方向只有两个:一个是GX方向,另一个是GY方向,5B格式中分别用“0”或“1”表示;

⑶加工指令Z

3)、加工指令 Z(图C4-9)

直线“L”用“1”表示,加工指令为:11、12、13、14,

顺曲线加工”SR“用“2”表示,加工指令为:21、22、23、24,;

逆曲线加工“ NR ”用“3”表示,加工指令为:31、32、33、34;

图C4-9

7、5B编程实例

图C4-10

加工路线:

A→B→C→D→E→F→G→A

000 B B B2000 B B 11

001 B B B15000 B1 B12

002 B B B5000 B B11

003 B10000 B B20000 B1 B33

004 B B B5000 B B11

005 B B B15000 B B14 006 B 15000B B30000 B1 B21

007 B B B2000 B B13

008 DD

8、ISO代码基本格式

1)、N x x x x G x x X x x x x x x Y x x x x x x I x x x x x x J x x x x x x 其中,N表示程序段号,x x x x为1-4位数字序号。

G表示准备功能,其后的2位数X X表示各种不同的功能,如:

G00 表示点定位,即快速移动到某给定点;

G01 表示直线(斜线)插补;

G02 表示顺圆插补;

G03 表示逆圆插补;

G04 表示暂停;

G27 表示取消锥度

G28、G29 表示钼丝向左、右倾斜角度(锥度)加工

G40 表示丝径(轨迹)补偿(偏移)取消,即无偏移加工;

G41、G42 表示丝径向左、右补偿偏移(沿钼丝的进给方向看);

G90 表示选择绝对坐标方式输入;

G91 表示选择增量(相对)坐标方式输入;

G92 为工作坐标系设定。即将加工时绝对坐标原点(程序原点)设定在距钼丝

中心现在位置一定距离处。

如: G92X5000Y20000

表示以坐标原点为准,钼丝中心起始点坐标值为:X=5 mm,Y=20 mm。坐标系设定程序,只设定程序坐标原点,当执行这条程序时,钼丝仍在原位置,并不产生运动。

x、Y 表示直线或圆弧终点坐标值,以μm为单位,最多为6位数。

I、J 表示圆弧的圆心对圆弧起点的坐标值,以μm为单位,最多为6位数。

A 表示锥孔的角度。

此外,程序结束后还应有辅助功能,常用的有MOO程序停止;M01选择停止;M02程序结束。

注:当准备功能G x x和上一程序段相同时,则该段的G x x可省略不写。

2)、ISO代码按终点坐标有两种表达(输入)方式

(1) 绝对坐标方式,代码为G90

线——以图形中某一适当点为坐标原点,用±x、±Y表示终点的绝对坐标值(图C4-11)。

图C4-11 绝对坐标输入直线图C4-12 绝对坐标输入圆弧

圆——以图形中某一适当点作坐标原点,用±x、±Y表示某段圆弧终点的绝对坐标值,用I、J表示圆心对圆弧起点的坐标值(图C4-12)。

(2) 增量(相对)坐标方式,代码为G91。

线——以线起点为坐标原点,用±x、±Y来表达线的终点对起点的坐标值。

圆——以圆弧的起点为坐标原点,用±x、±Y来表示圆弧终点对起点的坐标值,用I、J来表示圆心对起点的坐标值,如图C4-13所示。

编程中采用哪种坐标方式,原则上都是可以的,

但在具体情况下却有方便与否之区别,它与被加工零

件图样的尺寸标注方法有关,大家参看以下例子。

图C4-13 增量坐标输入圆弧3)、ISO代码手工编程实例

例l 要加工如图所示的型孔或凹模。穿丝孔中钼丝中心的坐标为(5,20),按顺时针切割。

图C4-14 图C4-1

(1)以绝对坐标方式(G90)编写图C4-14程序。

填写要点:1.编程时只采用一个设定的坐标系;

2.无论直线还是曲线均用终点坐标值表示;

3. I、J之值为圆心点相对圆弧起点坐标的差值,即:

I=X圆心-X起点;J= Y圆心-Y起点

N1 G92 X5000 Y20000 给定起始点的绝对坐标

N2 G01 X5000 Y12500 直线②终点的绝对坐标

N3 X-5000 Y12500 直线③终点的绝对坐标

N4 X-5000 Y32500 直线④终点的绝对坐标

N5 X5000 Y32500 直线⑤终点的绝对坐标

N6 X5000 Y27500 直线⑥终点的绝对坐标

N7 G02 X5000 Y12500 I0J-7500 X、Y之值为顺圆弧⑦终点的绝对坐标,

I、J之值为圆心对起点的相对坐标,

即I=X1-X6=0 J=Y1-Y6=20-27.5=-7.5

N8 G01 X5000 Y20000 直线⑧终点的绝对坐标。

N9 M02 程序结束。

(2) 以增量(相对)坐标方式(G91)编写图C4-15 程序。

Nl G92 X5000 Y20000

N2 G01 X0 Y-7500

N3 X-10000 Y0

N4 X0 Y20000

N5 X1000 Y0

N6 XO Y-5000

N7 G02 XO Y-15000 I0 J-7500

N8 G01 XO Y7500

N9 M02

从上面例子可以发现,采用增量(相对)坐标方式输入程序的数据可简短些,但必须先算出各点的相对坐标值。

例2 如图C4-16所示图形,用增量(相对)坐标方式输入,可编程序如下:加工起点为(O,30),顺时针方向切割。 Nl G92 X0 Y30000

N2 G01 X0 Y10000

N3 G02 X10000 Y-10000 IO J-10000

N4 G01 X0 Y-20000

N5 X20000 Y0

N6 G02 X0 Y-20000 I0 J-10000

N7 G01 X-40000 Y0

N8 X0 Y40000

N9 G02 X10000 Y10000 I10000 J0

N10 G01 X0 Y-10000 图C4-16

N11 M02

通过以上编程实例可以看出ISO码(G代码)手工编程适用于简单图形的编程,其焦点计算简单易解,X、Y填写终点坐标,I、J填写相对坐标值;因此,对于繁琐图形则采用自动编程方法,即绘图再转换成G代码显示输出。

如图C4-17所示,左锥度加工的ISO代码程序

图C4-17 左锥度加工

N10 T84 T86 G90 G92X0.000Y0.000;开冷却液,开走丝,绝对坐标,当前点坐标为(O,O)

N12 G01 X9.900 Y0.000;直线,终点坐标为(9.9,0)

N14 G28 A1.000;左锥度加工,斜角为1°

N16 G03 X9.900 Y0.000 I-9.900 J0.000;逆圆,终点(9.9,0),圆心对起点(-9.9,0)

N18 G27;锥度关

N20 G01 XO.000 YO.000;直线,终点(0,0)

N22 T85 T87 M02;关冷却液,关走丝,程序结束

四、实训教学过程安排:

1.该课题实训指导教师认真负责学生实训考勤;

2.讲解本课题实训教学目的、实训内容、方法步骤及相关的专业知识点;

3.有必要可播放相关教学视频辅助教学;

4.实训指导教师必须进行本实训有关安全操作教育;

5.学生分组按实训教程要求进行操作实训;

6.布置学生的实训作业单填写工作;

7.清理实训工作现场;

8.实训总结。

9.