DCS 组态的设计及实践

白秀琪

(北京燕化化工股份有限公司聚酯厂,102549)

以TDC3000的系统组态设计为例,结合工厂实际,对设计中的若干问题进行了分析。 关键词: DCS 组态设计 自动控制

作 者 简 介

白秀琪 高工,1986年毕业于大连理工大学生产过程自动化专业,现负责装置的DCS 工作,曾参加某大型炼厂的DCS 组态设计工作。

石油化工装置的控制系统采用集散控制系统(DCS )后,整个装置的操作、控制及管理主要由DCS 来完成,DCS 组态的设计涉及工艺、自控和

计算机领域,这就要求设计者对所设计的装置的工艺流程、操作规程及控制系统有非常清楚的了解,尤其是要对所选定的DCS 系统的功能和配置进行深入的研究。笔者认为,DCS 的组态设计工作应分为系统硬件设计和系统应用软件设计两个部分,下面就从这两方面入手,结合实例,对系统组态设计中的一些问题谈谈自己的体会。

1 系统的硬件设计

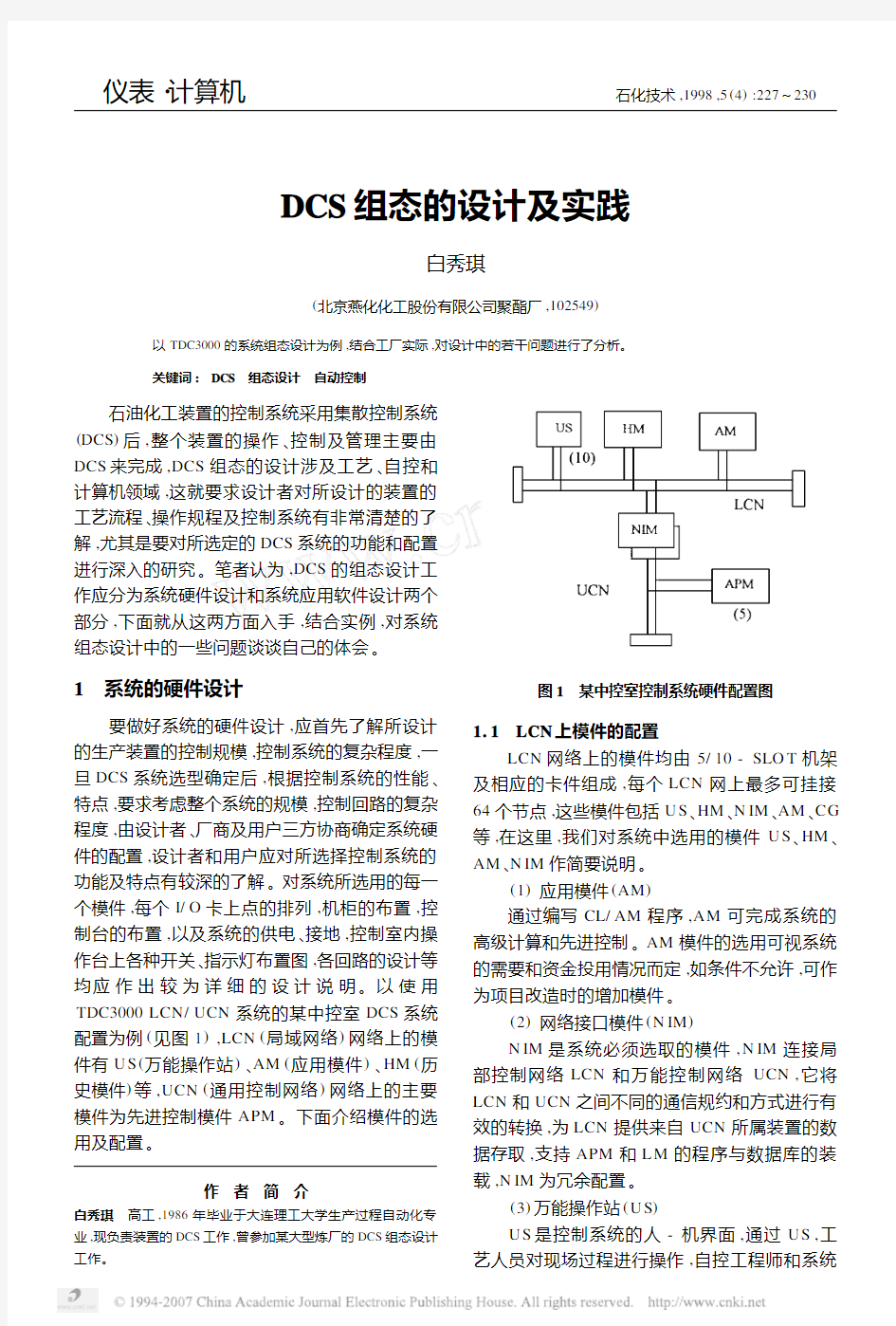

要做好系统的硬件设计,应首先了解所设计的生产装置的控制规模,控制系统的复杂程度,一旦DCS 系统选型确定后,根据控制系统的性能、特点,要求考虑整个系统的规模,控制回路的复杂程度,由设计者、厂商及用户三方协商确定系统硬件的配置,设计者和用户应对所选择控制系统的功能及特点有较深的了解。对系统所选用的每一个模件,每个I/O 卡上点的排列,机柜的布置,控制台的布置,以及系统的供电、接地,控制室内操作台上各种开关、指示灯布置图,各回路的设计等均应作出较为详细的设计说明。以使用TDC3000LCN/UCN 系统的某中控室DCS 系统配置为例(见图1),LCN (局域网络)网络上的模件有US (万能操作站)、AM (应用模件)、HM (历史模件)等,UCN (通用控制网络)网络上的主要模件为先进控制模件APM 。下面介绍模件的选用及配置

。

图1 某中控室控制系统硬件配置图

1.1 LCN 上模件的配置

LCN 网络上的模件均由5/10-SLO T 机架

及相应的卡件组成,每个LCN 网上最多可挂接64个节点,这些模件包括US 、HM 、N IM 、AM 、CG

等,在这里,我们对系统中选用的模件US 、HM 、AM 、N IM 作简要说明。

(1)应用模件(AM )

通过编写CL/AM 程序,AM 可完成系统的高级计算和先进控制。AM 模件的选用可视系统的需要和资金投用情况而定,如条件不允许,可作为项目改造时的增加模件。

(2)网络接口模件(N IM )

N IM 是系统必须选取的模件,N IM 连接局

部控制网络LCN 和万能控制网络UCN ,它将LCN 和UCN 之间不同的通信规约和方式进行有

效的转换,为LCN 提供来自UCN 所属装置的数据存取,支持APM 和LM 的程序与数据库的装载,N IM 为冗余配置。

(3)万能操作站(US )

US 是控制系统的人-机界面,通过US ,工

艺人员对现场过程进行操作,自控工程师和系统

仪表?计算机 石化技术,1998,5(4):227~230

硬件维护工程师对系统进行组态和故障诊断。操作站的配置一般都是冗余的,在系统较大,操作人员多的情况下,可多配置操作站,条件允许时,应为自控工程师和硬件维护工程师配备专用的操作站,用于系统组态和维护。

(4)历史模件(HM)

HM是LCN上存贮信息的模件,应用软件、操作数据、历史数据等均存贮于HM中,它可以和LCN上所有模件、接口、过程控制系统进行通信。

根据系统规模的大小,确定系统使用硬盘的容量,为保证系统数据的可靠性,应考虑硬盘的冗余配置,采用双盘双冗余模式为最佳配置。硬盘容量的确定应考虑系统中各模件的配置、过程点的多少及系统日志分配和历史数据的组态情况。在进行设计时,应对HM的各卷尺寸进行初步的估算,以确定要选择的HM的容量,避免选择的HM过大造成资源浪费,HM过小时又会带来系统存储空间不够。

设计时,HM应留出10%左右的富裕,即HM 在系统运行时,利用率在90%~95%为宜。

1.2 确定UCN网络上硬件的配置

UN IV ERSAL CON TROL N ETWOR K (UCN)是万能控制网络,先进过程管理模件APM和逻辑管理模件LM都联接在UCN网上, APM和LM是系统直接面对过程控制和数据输入及输出接口的设备,是整个控制系统的关键部分。

APM由过程管理模件APMM和I/O子系统两大部分构成,是UCN系统的核心设备。AP2 MM由通信处理器和调制解调器、I/O链接口处理器和控制处理器组成。I/O子系统由一个冗余的I/O链和最多40个I/O处理器组成,处理所有用于数据采集和控制功能的现场I/O信号。

设计时,对所有的控制回路,其输入输出均应作冗余的处理,对一些较为重要的监视回路,也可以考虑作冗余的输入处理,以提高系统的可靠性。

2 系统应用软件设计

应用软件组态设计是软件组态能否顺利进行、系统资源分配是否合理、控制方案能否实现设计要求并符合工艺人员操作习惯的关键,在进行软件设计时,首先要熟悉工艺流程、分析控制方案,对图形调用、报警状态、报表打印等作出详细的设计。

2.1 制定软件组态的统一标准和规定

软件设计开始,应对组态中涉及的数据、图形和符号作出统一的规定。如对控制回路的位号名称及报警的设置、报警级别的选择等作统一的要求,对图形画面中设备的形状及颜色,字符大小,报警的显示,物料走线,设备的取舍等作出统一的规定。

2.2 控制区域和单元的划分

区域的划分应考虑工艺流程,按工艺人员的意见,把一个工艺过程分成几个部分,使在不同的US上操作的工艺操作人员有明确的责任操作区。通常一个工段作为一个区域,US的操作是以区域为单位的。

2.3 APM容量的分配和计算

APM的处理能力是用处理单元(PU)来衡量的,每个APM的最大处理能力为160PU/s, APM的容量是用存储单元(MU)来计算的,其最大容量为3100MU。在对APM内部点进行分配时,要对处理单元中各种点的数量、扫描周期等做全面考虑,平衡分配,一个模块所占PU的多少,不仅取决于模块的类型,还取决于扫描速率,对APM内部点进行分配时要考虑控制的要求,也要顾及APM处理能力的限制。实际应用时,不能使APM的负担过重,一般每个APM占用130个PU为宜,因此,设计时,应当将控制回路和复杂回路均衡分配到各个APM中。

APM之间具有点对点通讯的功能,每个APM之间的点通讯最多为50点,点与点的数据通讯需通过UCN总线,占用数据总线的时间并有一定时间的延迟,同时,在组态时,点与点的通讯需要APM内部点的连接,增加了APM的负担,因此,在设计时,应尽量避免这样的通讯。如某一控制回路,其输入输出应尽量设计在同一APM中,减少APM之间的通讯,少占用APM的内部PU点。

2.4 数据点组态

数据点的组态也称为控制组态,是一项十分仔细的工作。组态时,要了解生产过程对控制的要求,熟悉工艺流程,明确过程与自动控制和仪表的相互关系,对控制系统提供的各个控制算法及控制模块的功能有较为深入的了解。

2.4.1 主控/串级切换回路的控制组态举例

(1)设计要求

?

8

2

2

?石化技术1998年第5卷第4期

设计中,对装置中所有串级回路都要求实现主回路单参数控制和串级回路控制的可切换操作,我们以重整反应部分第一加热炉出口温度和燃料气流量串级回路为例,说明切换功能组态的实现。其组态构成模块框图如图2

。

图2 主控/串级切换控制模块构成图

AI :模拟量输入块 AO :模拟量输出块

REGCTL/SWITCH :调节控制点/切换开关算法模输块REGCTL/PID :调节控制点/PID 算法模块

从设计对工艺的要求来说,切换应由操作员手动进行,这样,在进行切换操作时需要调出切换点的细目画面,使得操作的直观性和灵活性降低。操作员一般是在流程画面或操作组画面进行操作,因此,组态时,结合流程画面的操作,利用逻辑点和标志点的功能,完成切换操作。逻辑点或

用户程序通过设定选通标志Sn (n =1,2,3,4)为ON 来实现选通,其中S1的优先级最高,S4的优

先级最低。其算法规则为:

S1 S2 S3 S4 Xn SEL XINP ON ---X1SEL ECT X1OFF ON --X2SEL ECT X2OFF OFF ON -X3SEL ECT X3OFF

OFF

OFF

ON

X4

SEL ECT X4

其中,“-”表示其取值不影响选通的位置。

(2)方案的实施

选用标志点FPS4210,逻辑点LO G4210,其实现的功能为:

FPS4210.PV =ON ———主回路单参数控制 FPS4210.PV =OFF ———串级回路控制采用这种方案,在操作组中,可调用标志点进行切换。标志点的描述中,对切换参数加以清楚的表示,两个标志可描述为“PRIMAR Y ”,表示主参数控制,或“CASCADE ”,表示串级回路控制。如在流程图画面上进行切换操作时,串级回路的旁边有两个触屏块,分别为:

□P ———选择主回路控制

□S ———选择串级回路控制

当前触屏背景色为半绿色时,表示选中,未选中为半白色。进行切换操作时,画面的提示区将出现提示信息,并请操作员按键确认,只有按下确认键,切换操作才能有效执行,采用这种方法,增加

了操作的可靠性,可有效防止误操作。

控制方案中,由于主回路参数在单参数和串级回路中有差别,因而,我们增加了主参数控制模块,这样,切换后可不必修改主回路的参数,其位号加“P ”以示区别,在流程图画面中,仪表间的连线随当前回路所处的状态变化,可以非常清楚的表示出回路的状态。

在主回路控制和串级回路切换的操作实现方法上,有多种方式。比如,我们最初的设计方案是调用子图的方法,选择触屏块,调出切换子图,按需要切换后,再清除子图,显然,这样的过程比较繁琐,需要经过至少4次触屏操作才能完成切换,且子图也占用了存贮空间,如要对回路的某些参数进行修改时,同时对子图也需修改。因此,采用这种方法,既增加了操作人员的劳动,也给今后的软件维护工作带来了不便。也有的组态人员采用编制模拟盘仪表的方式,即完全照搬常规显示仪表控制盘面的模式,将方案中使用的各类算法模块按显示仪表画面画出,进行切换操作时,由切换回路所在的流程画面调出切换的仪表盘画面,进行切换后,再返回原流程画面。笔者认为,采用了DCS 控制系统取代常规仪表,就不能还停留在使用常规仪表的操作界面上,组态设计人员应更新旧的观念,抛弃一些传统的作法,使操作界面灵活、快捷,方便工艺人员的使用。2.4.2 联锁系统的设计

在常规联锁系统设计中,只要对联锁信号进

行逻辑运算,满足工艺条件,实现联锁动作即可。但在某些特殊情况下,比如对设备进行单机试运或联锁信号处于故障状态时,需要将联锁信号摘除。在使用常规仪表时,通常的做法是摘除信号线或将其短路,使联锁信号处于正常状态下。在目前已经使用的一些DCS 系统中,也采用了这种方法。在进行组态设计时,工艺人员提出,能否通过DCS 实现联锁信号的投入和摘除,笔者认为这是一个具有现实意义的问题,如果能够实现,将给工艺操作和控制系统的维护带来很大的方便。通过精心设计,利用系统提供的标志点和逻辑点模块,结合图形组态功能,我们比较巧妙的解决了这

?

922? 白秀琪.DCS 组态的设计及实践

一难题。其安全性也可以通过设置密码来实现,但这样做时,工程师应确保密码的准确无误和严格的保密,否则在遇到紧急情况时,会拖延停车的时间。在处理装置的联锁时,最好不采用此方法。

2.5 用户画面组态

工艺流程图画面是用户画面的主要组成部分,它以分页显示的方式模拟实际的工艺流程,动态指示工艺过程参数,将工艺流程、控制方案、报警显示、操作集中为一体,是操作人员和工艺流程的界面。一般是以单元中相互关联的设备在一起来划分的,进行画面组态时,应以工艺人员的意见为主,决定画面上设备及物料走线的取舍。

流程画面的设计是否合理关系到操作人员的劳动强度和操作水平,因此画面的设计应由自控设计人员和工艺操作人员共同完成。设计时,应遵循以下规则:

a)画面分割应考虑操作岗位的分工,保证流程的连续性。

b)相互关联的设备应分在同一页,便于操作。

c)备用设备应在同一页,设备的开停状态可以设备轮廓线的颜色改变或者设备名称的字符颜色变化来表示。

d)画面的编制可以考虑分层进入,逐级调用。

e)流程画面编制时,图形符号及数据的表示规定。

操作室的环境是相对安静的,操作人员长时间的屏幕操作会使眼睛感觉疲倦,因此,画面颜色的配置应以冷色调为主。我们在画面设计时,按公司统一要求将流程画面的主流程线设计为黄色,软件调试时,工艺人员反映画面太亮,视觉效果不好,将主流程的颜色选用青色后,对选用的其他颜色作了适当调整,如设备的颜色选用半青色,红色和黄色等较为醒目的颜色用于报警及联锁的提示画面,用户反映效果很好。

各设备符号应按统一的规定处理,保持整个画面的一致性。

动态数据的显示应简单明了,借助系统提供的操作面板画面中可以不必给出太多的参数。TDC3000操作面板提供了数据点的控制模式, PV、SP、OP等参数,因此,编制流程操作画面时,可以通过调用子图的方式将操作面板加在画面的指定位置(一般放在画面的底部),利用变量调出相应各点的参数,这样,画面上只保留回路名称及PV参数,备用设备的开停状态可以调用变体及设备填充颜色来实现,使得图面简洁。

3 结束语

软件设计与组态完成后,即可进入软件下装联校及装置水运和油运等试运行阶段,期间,可以对组态的软件进行进一步修改,写出控制系统的操作说明手册,使操作人员能熟练地进行工艺操作,保证生产的稳定运行。

DCS系统组态设计完成并实施运行,标明着DCS系统可以进行正常的运作,但此时的系统只对生产过程实施常规控制,装置稳定运行后,应根据实际情况对组态软件加以修正、改进,最重要的一点,是应充分发挥DCS系统的优势,实施高级先进控制,投用优化控制软件,对生产过程优化操作,提高效益。从目前大多数DCS系统应用的实践来看,普遍存在的问题是对系统的应用深度不够,管理水平不高,关键是缺少全方位的复合型人才。只有重视对DCS技术人员和工艺人员的培训和提高,才能发挥系统的先进控制功能。

DCS系统发展的方向是实现管理控制一体化,即实现CIMS系统。现代化的大规模生产,非常重视实时数据采集控制和企业营销数据的结合,以获得最大的经济效益。这样,企业自动化的标准不仅指生产过程自动化,而且还包括管理经营自动化。DCS系统是实现CIMS系统的前提和基础,因此,发挥DCS的基本控制功能,实现优化操作和控制,是我们现阶段的主要工作。

[收稿日期:1998-10-30]

DESIG N AND PRACTICE OF DCS SYSTEM CONFIG URATION

Bai Xiuqi

(Polyester Plant,B Y PC Co.,L t d.)

ABSTRACT

The paper discussed some problems of the design based on a plant practice and taking the design of TDC3000system configuration as an example. K eyw ords: DCS, configuration

?

3

2

?石化技术1998年第5卷第4期