粗集料压碎值试验

1、目的与适用范围:

集料压碎值用于衡量石料在逐渐增加的荷载下抵抗压碎的能力,是衡量石料力学性质的指标,以评定其在公路工程中适用性。

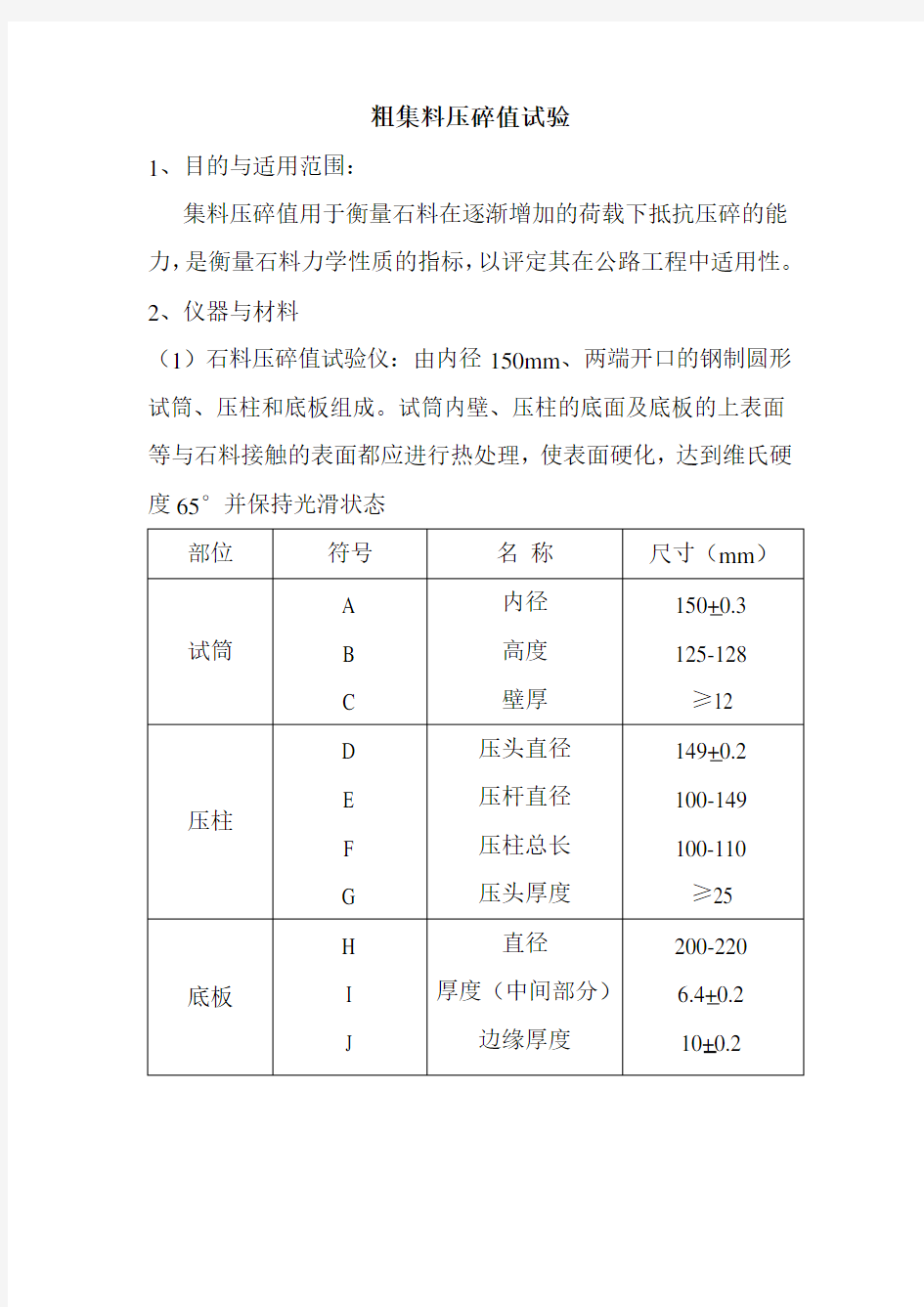

2、仪器与材料

(1)石料压碎值试验仪:由内径150mm、两端开口的钢制圆形试筒、压柱和底板组成。试筒内壁、压柱的底面及底板的上表面等与石料接触的表面都应进行热处理,使表面硬化,达到维氏硬度65°并保持光滑状态

(2)金属棒:直径10mm,长450-600mm,一端加工成半球形。(3)天平:量程2-3Kg,感量不大于1g。

(4)标准筛:筛孔尺寸13.2mm、9.5mm、2.36mm方孔筛各一个。

(5)压力机:500KN,应能在10min内达到400KN。

(6)金属筒:圆形柱,内径112.0mm,高179.4mm,容积1767cm3。

3.试验准备

(1)将风干石料用13.2mm和9.5mm标准筛过筛,取9.5-13.2mm 的试样3组各3000g,供试验用。如过于潮湿需加热烘干时,烘箱温度不得超过100℃,烘干时间不超过4h.试验前,石料应冷却至室温。

(2)每次试验的石料数量应满足按下述方法夯击后石料在试筒内的深度为100mm。

在金属筒中确定石料数量的方法如下:

将试验分3次(每次数量大体相同)均匀装入试模中,每次均将试验表面平整,用金属棒的半球形面端从石料表面上均匀捣实25次。最后用金属棒作为直刮刀将表面仔细整平。称取量筒中试样质量(m0).以相同质量的试样进行压碎值的平行试验。4、试验步骤

(1)将试筒安放在底板上。

(2)将要求质量的试样分3次(每次数量大体相同)均匀装入试模中,每次将试样表面整平,用金属棒的半球面端从石料表面

上均匀捣实25次。最后用金属棒作为直刮刀将表面仔细整平。(3)将装有试样的试模放到压力机上,同时加压头放入试筒内石料面上,注意使压头摆平,勿楔挤试模侧壁。

(4)开动压力机,均匀地施加荷载,在10min左右的时间内达到总荷载400kN,稳住5s,然后卸荷。

(5)将试模从压力机上取下,取出试样。

(6)用2.36mm标准筛分经压碎的全部试样,可分几次筛分,均需筛到在1min内无明显的筛出物为止。

(7)称取通过2.36mm筛孔的全部细料质量(m1),准确至1g。

5、计算

石料压碎值按下式计算,精确至0.1%:

Q′a=m1/m0*100

式中:Q′a—石料压碎值(%)

m 0—试样前试样质量(g)

m1—试验后通过2.36mm筛孔的细集料的质量(g)6、试验报告

以3个试样平行试验的结果算术平均值作为压碎值的测定值。

检验名称:碎石或卵石压碎值指标试验. 试验依据:JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》 主要仪器:1、压力试验机(荷载300KN); 2、压碎指标测定仪 3、称-称量5Kg,感量5g; 4、试验筛-筛孔公称直径为10.0mm和20.0mm的方孔筛各 一只。 注意事项:1、标准试样一律采用公称粒级为10.0~20.0mm的颗粒,并 在风干状态下进行试验。 2、对多种岩石组成的卵石,当其公称粒径大于20.0mm颗粒 的岩石分与10.0~20.0mm粒级有显著差异时,应将大于 20.0mm的颗粒应经人工破碎后,筛取10.0mm以下及 20.0mm标准粒级另外进行压碎值指标试验 3、将缩分后的样品先筛除试样中的公儿粒径10.0mm以下 及20.0mm的颗粒。再用针状和片状规准仪剔除针状和片状颗粒,然后称取每份3Kg的试样3份备用。 4、试验完毕必须清理试验现场。 试验步骤:1、置圆筒于底盘上,取试样一份,分二层装入圆筒。每装 完一层试样后,在底盘下面垫放一直径为10mm的圆钢筋,将筒按信,左右交替颠击地面各25下。第二层颠实后,试样表面距盘底的高度应控制为100mm左右。 2、整平筒内试样表面,把加压头装好(注意应使加压头保

持平衡),放到试验机上在160~300s内均匀地加荷到200KN,稳定5s,然后卸荷,取出测定筒。倒出筒中的试样并称其质量(m0),用公称直径为2.50mm的方孔筛筛除被压碎的细粒,称量剩留在筛上的试样质量(m1)。 计算方式:碎石的压碎值指标按下式计算;精确至1% δa=m0-m1/m0×100% 式中 δa-压碎指标值(%); m0-试样的质量(g); m1-压碎试验后筛余的试样质量(g); 试验结果:以三次试验结果的算术平均值作为压碎指标测定值。

主要用于衡量石料在逐渐增加的荷载下抵抗压碎的能力,是衡量石料力学性质的指标,以评定其在公路工程的适用性. 主要参数: 承压桶内径77㎜承压桶高度70㎜压头直径75㎜ T 0350--2005细集料压碎指标试验 1目的与适用范围 细集料压碎指标用于衡量细集料在逐渐增加的荷载下抵抗压碎的能力,以评定其在公路工程中的适用性。 2仪具与材料 (1)压力机:量程50kN~1000kN,示值相当误差2%,应能保持1kN/s的加荷速率。 (2)天平:感量不大于1g。 (3)标准筛。 (4)细集料压碎指标试模:由两端开口的钢制圆形试筒、加压块和底板组成,其形状和尺寸见图T0350-1,压头直径75㎜,金属筒试模内径77㎜,试模深70㎜。试筒内壁、加压头的底面及底板的上表面等与石料接触的表面都应进行热处理硬化,并保持光滑状态。 (5)金属捣棒:直径10㎜,长500㎜,一端加工成半球形。 3试验准备 3.1采用风干的细集料样品,置烘箱中于105℃±5℃条件下烘干至恒重,通常不超过4h,取出冷却至室温。后用 4.75㎜、2.36㎜至0.3㎜各档标准筛过筛,去除大于4.75㎜部分。分成4.75㎜~2.36㎜、2.36㎜~1.18㎜、1.18㎜~0.6㎜、0.6㎜~0.3㎜4组试样,各组取1000g备用。 图T0350-1 细集料压碎指标试模(尺寸单位:㎜) a)圆筒;b)底盘;c)加压头 3.2称取单粒级试样330g。准确至1g。将试样倒入已组装成的试样钢模中,使试样距底盘面的高度约为50㎜。整平钢模内试样表面,将加压头放人钢模内,转动1周。使其与试样均匀接触。 4试验步骤 4.1将装有试样的试模放到压力机上。注意使压头摆平,对中压板中心。 4.2开动压力机,均匀地施加荷载,以500N/s的速率,加压至25kN,稳压5s,以同样的速率卸荷。 4.3将试模从压力机上取下,取出试样,以该粒组的下限筛孔过筛(如对4.75㎜~2.36㎜以2.36㎜标准筛过筛)。称取试样的筛余量(m1)和通过量(m2),准确至1g。 5计算 按式(T0350-1)计算各组粒级细集料的压碎指标,精确至1%。 Yi= (T0350-1) 式中:Yi ——第i粒级细集料的压碎指标值(%); m1——试样的筛余量(g); m2——试样的通过量(g)。 6报告 6.1每组粒级的压碎指标值以3次试验结果的平均值表示,精确至1%。 6.2取最大单粒级压碎指标值作为该细集料的压碎指标值。

人工砂压碎值指标试验 一、本方法适用于测定粒级为315μm~5.00μm的人工砂的压碎指标。 二、人工砂压碎指标试验应采用下列仪器设备: (1)压力试验机,荷载 300kN; (2)受压钢模:由圆筒、底盘和加压压块组成。其尺寸如下图 所示: 受压钢模示意图 (3)天平——称量 10Kg 或 1000g、感量为 1g; (4)试验筛——筛孔公称直径分别为 5.00mm、2.50mm、1.25mm、630μm、315μm、160μm、80μm 的方孔筛各一只; (5)烘箱——温度控制范围为( 105±5)℃; (6)其他——瓷盘 10 个,小勺 2 把。 三、试样制备应符合下列规定: 将缩分后的样品置于( 105±5)℃的烘箱内烘干至恒量,待冷却至室温后,筛分成 5.00mm~2.50mm 、 2.50mm~1.25mm 、1.25mm~630μm、630μ m~315μm四个粒级,每级试样质量不得少于

1000g。 四、实验步骤应符合下列规定: 1.置圆筒于地盘上,组成受压模,将一单级砂样约300g,装入模内,使试样距底盘面的高度约为50mm。 2.平整钢模内试样的表面,将加压块放入圆筒内,并转动一周使 之与试样均匀接触。 3.将装好试样的受压钢模置于压力机的支承板上,对准压板中心 后,开动机器,以500N/s 的速度加荷。加荷至25KN 时稳荷 5s 后,以同样速度卸荷。 4.取下受压模,移去加压块,倒出压过的试样并称其质量(m0),然后用该粒级的下限筛(如砂样为公称粒级 5.0mm-2.5mm 时,则其下限筛指孔径为 2.50mm 的方孔筛)进行筛分,称出该粒级试样的筛 余量( m1)。 五、人工砂的压碎指标按下式计算: 1.第 i 单级砂样的压碎指标按下式计算,精确至0.1%: δi = m0-m 1×100%m 0 式中 :δi——第i单级砂样压碎值指标(%); m0——第 i 单级试样的质量( g); m1——第 i 单级试样的压碎试验后筛余的试样质量(g)。 以三份试样试验结果的算术平均值作为各但立即式样的 测定值。

压碎指标值测定仪自检校验方法 文章压碎指标值测定仪自检校验方法 一、技术要求 1、钢制圆筒,外径172mm,内径152mm,高125mm,外臂光滑镀铬,内臂光洁度为△4,顶面与底面平行且垂直筒轴线。 2、钢制底筒,外径182mm,内径172mm,高20mm,底深10mm。底外臂光滑镀铬,底内臂光洁度为△4,底内外臂平行,底臂与底面垂直,底外周相对两侧安有直径为8mm的钢制提手。 3、钢制加压头:压头底部直径150mm、高50mm,压头上部直径60mm、高50mm,并在相对两侧安有直径为8mm的钢制手把,其总长≤150mm,顶面与底面平行、光滑、平整,并与压头轴线垂直,表面镀铬。 4、圆筒、底盘、加压头、提手及手把焊缝均应打磨光滑、平整。 二、校验项目及条件 1、校验项目 (1)外观检查 (2)几何尺寸 (3)光洁度 2、校验用器具 (1)钢直尺:量程300mm,分度值1mm。 (2)游标卡尺:量程300mm,分度值0.02mm。 (3)直角尺 三、校验方法 1、目测和手摸各表面及焊缝是否光滑、平整,外表是否镀铬。 2、用钢直尺测量各部分的高度、深度,各测两次,取算术平均值。 3、用游标卡尺测量各部分的外径、内径、壁厚,各测两次,取算术平均值。 4、用直角尺测量需要平行的各面是否平行及与轴线是否垂直。 四、校验结果处理 全部校验项目均符合技术要求为合格。 五、校验周期、记录与证书 校验周期为12个月,校验记录格式见下表,校验证书格式见附录Ⅰ。 压碎指标值测定仪校验记录ZML-013 送检单位仪器偏号校验号 项目 校验数据 结果 外观 1、外表面是否光滑、平整、镀铬 2、内表面是否光滑、平整 3、顶面与底面是否平行 4、顶面及底面与轴线是否垂直 5、焊缝是否光滑、平整 尺寸 1、圆筒内径1mm 2mm 平均mm

碎石或卵石的压碎指标值试验操作细则 1.0目的 为合理使用碎石或卵石、保证混凝土的质量,制定本细则,试验依据JGJ52-2006。 2.0试验设备 a.压力试验机:荷载300kN; b.压碎值指标测定仪; c.秤:称量5kg,感量5g; e.试验筛:筛孔公称直径为10.0mm及20.0mm的方孔筛各一只。 3.0试验步骤 3.1标准试样一律采用公称粒级为10.0~20.0mm的颗粒,并在风干状态下进行试验。 3.2对多种岩石组成的卵石,当其公称粒径大于20.0mm颗粒的岩石矿物成分与10.0~20.0mm粒级有显著差异时,用将大于20.0mm的颗粒应经人工破碎后,筛取10.0~20.0mm标准粒级另外进行压碎值指标试验。 3.3将缩分后的样品先筛除试样中公称粒径10.0mm以下及20.0mm 以上的颗粒,再用针状和片状规准仪剔除其针状和片状颗粒,然后称取3kg 的试样3份备用。 3.4置圆筒于底盘上,取试样一份,分二层装入圆筒。每装完一层试样后,在底盘下面垫一直径为10mm的圆钢筋,将筒按住,左右交替颠击地面各25下。第二层颠实后,试样表面距盘底的高度应控制为100mm左右。

3.5 整平筒内试样表面,把加压头装好(注意应使加压头保持平正),放到试验机上在160~300s 内均匀地加荷到200kN ,稳定5s ,然后卸荷,取出测定筒。倒出筒中的试样并称其重量(m 0),用公称直径为 2.50mm 的方孔筛筛除被压碎的细粒,称量剩留在筛上的试样重量(m 1)。 4.0结果计算 碎石或卵石的压碎值指标δ0,应按下式计算(精确至0.1%): 式中 δ0—压碎值指标(%); m 0—试样的质量(g ); m 1—压碎试验后筛余的试样质量(g )。 多种岩石组成的卵石,应对公称粒径20.0mm 以下和20.0mm 以上的 标准粒级(10.020.0mm )分别进行检验,则其总的压碎值指标δ0应按下式计算: 式中 δа—总的压碎值指标(%); а1、а2—公称粒径20.0mm 以下和20.0mm 以上两粒级的颗粒含量百分率; δ а1、δа2—两粒级以标准粒级试验的分计压碎值指标(%)。 以三次试验结果的算术平均值作为压碎值指标测定值。 %1000 100?-=m m m δ%1002 12 211?+-=ααδαδαδααa

粗集料压碎值试验 一、目的与适用范围 集料压碎值用于衡量石料在逐渐增加的荷载下抵抗压碎的能力,是衡量石料力学性质的指标,以评定其在公路工程中的适用性。 二、仪具与材料?????????????????????????????????????? 1、石料压碎值试验仪:由内径150㎜、两端开口的钢制圆形试筒、压柱和 底板组成,其形状和尺寸见下面得的和表。试筒内壁、压柱的底面及底板的上表面等与石料接触的表面都应进行热处理,使表面硬化,达到维氏硬度65°并保 持光滑状态。?????????????????? ?????????????????????????压碎指标值测定仪 ????????????????????????????????????????????????????????????????? ????????? (尺寸单位:㎜) 3、天平:称量2㎏~3㎏,感量不大于1g。 4、标准筛:筛孔尺寸13.2㎜、9.5㎜、2.36㎜方孔筛各一个。 5、压力机:500kN,应能在1Omin内达到400kN。 6、金属筒:圆柱形,内径112.0㎜,高179.4㎜,容积1767㎝3。 三、试验准备 1、采用风干石料用13.2㎜和9.5㎜标准筛过筛,取9.5㎜~13.2㎜的试 样3组各3000g,供试验用。如过于潮湿需加热烘干时,烘箱温度不得超过100℃,烘干时间不超过4h。试验前,石料应冷却至室温。 2、每次试验的石料数量应满足按下述方法夯击后石料在试筒内的深度为100㎜。 在金属筒中确定石料数量的方法如下: 将试样分3次(每次数量大体相同)均匀装入试模中,每次均将试样表面整平,用金属棒的半球面端从石料表面上均匀捣实25次。最后用金属棒作为直刮刀将表面仔细整平。称取量筒中试样质量(m0)。以相同质量的试样进行压碎值的平行试验。 四、试验步骤 1、将试筒安放在底板上。

压碎指标值测定仪校验方法 本方法适用于新购和使用中的压碎指标值测定仪的校验。 一、技术要求 1.1钢制圆筒,外径172mm、内径152mm、高125mm、内壁光滑。顶面与底面平行且垂直筒轴线。 1.2钢制底盘:外径182mm、内径172mm、高20mm、底深10mm,底外周相对两侧安有钢制提手。 1.3钢制加压头:压头底部直径150mm,高50mm。 二、校验项目及条件 2.1 校验项目 2.1.1外观检查 2.1.2几何尺寸 2.1.3光洁度 2.2校验用器具 2.2.1钢直尺:量程300mm,分度值1mm。 2.2.2游标卡尺:量程200mm,分度值0.02mm。 2.2.3直角尺 三、校验方法 3.1目测和手摸各表面是否光滑、平整外表是否光洁。 3.2用钢直尺测量各部分的高度深度各测两次,取算数平均值。 3.3用游标卡尺测量各部分的外径、内径、壁厚,各测两次,取算数平均值。 3.4用直角尺测量需要平行的各面是否平行。 四、校验结果处理 全部校验项目均符合技术要求为合格。 五、校验周期、记录与证书 校验周期为24个月。校验记录格式见下表,校验证书格式见附录I

压碎指标值测定仪校验记录仪器编号:

东莞跳桌校验方法 本方法适用于新购和使用中以及检修后的跳桌校验。 一、技术要求 1.1 跳桌应固定在坚固的基座上,圆盘台面应水平。 1.2 圆盘跳动时落距为10±0.2mm。 1.3 跳动部分的总质量为4.35±0.15kg 。 1.4 截锥圆模及模套尺寸:高度60±0.5mm 上口内径70±0.5mm 下口内径100±0.5mm 下口外径120mm 模壁厚大于5mm 1.5 模套须与截锥圆模配合。截锥圆模与模套均用金属材料制成。上升过程中保持圆盘桌面平稳,不抖动。推杆和凸轮接触时不应觉察出有跳动。 1.6 圆柱捣棒;用金属材料制成,直径20mm,长度200mm。 二,校验项目及条件 2.1 校验项目 2.1.1 圆盘台面的水平度。 2.1.2 可振动部分的总质量。 2.1.3 测量捣棒、截锥圆模及模套的尺寸。 2.1.4 测量圆盘跳动时落距。 2.2 校验用器具。 2.2.1 钢直尺;量程500mm,分度值1mm。 2.2.2 框式水平仪。 2.2.3 游标卡尺;量程300mm,分度值0.02mm。 2.2.4 天平;称量5000g,感量5g。

砂子总压碎指标值试验 一.目的 检测砂子总压碎指标值人员按规程正确操作,确保检测结果科学、准确。 二.检测参数及执行标准 砂子总压碎指标值 执行标准:。 GB/T14684-2001《建筑用砂》 三.适用范围 适用于建筑工程中混凝土及其制品和建筑砂浆用人工砂。 四.职责 检测员必须执行国家标准,按照作业指导书操作,随时作好试验记录,填写检测报告,并对数据负责。 五.样本大小及抽样方法 同一规格产地,每验收批取样部位应均匀分布,将表面层铲去,然后由8个部位取大致等量的砂,组成一组样品,人工四分法缩分至所需试样。用大型运输工具的,以400m3或600t为一验收批,用小型工具运输时,以200m3或300t为一验收批。不足上述数量以一批论。最少取样数量不少于80kg。 六.仪器设备 1.GY64鼓风烘箱(JC411):能使温度控制在(105±5)℃; 2.HCTP12A天平(JC231):称量1000 g,感量1 g; 3. 压力试验机:50kN-1000kN; 03.24.4—1

砂子试验 03.24.4—2 4.受压钢模:由圆筒、底盘和加压压块组成。 5.方孔筛(JC381):孔径为4.75mm 、2.36mm 、1.18mm 、600μm 及300μm 的筛各一只; 6.搪瓷盘、小勺、毛刷等。 七.环境条件 常温下物理试验内进行。 八.检测步骤及数据处理 1.将样品放在烘箱中于(105±5)℃下烘干至恒量,冷却到室温后,筛除大于4.75mm 及小于300μm 的颗粒,然后按颗粒剂配筛子分成300μm-600μm ;600μm —1.18mm ;1.18mm-2.36mm 及2.36mm-4.75mm 是个粒级,每级1000g 备用。 2.称取单粒级试样330g ,精确至1g ,将试样倒入已组装的受压钢模内,使试样距离底盘面的高度约为50mm 。整平钢模内试样的表面,将加压块放入圆筒内,并转动一周使之与试样均匀接触。 3.将装好试样的受压钢模臵于压力机的支撑板上,对准压板中心后,开动机器,以每秒钟500N 的速度加荷。加荷至25kN 时稳荷5s 后,以同样速度卸荷。 九.计算结果与判定 1002 12?+= G G G Y I 4.取下受压模,移去加压块,倒出压过的试样,然后用该粒级的下限筛进行筛分,称出试样的筛余量和通过量,均精确至1g 。

碎石或卵石的压碎值指标试验 7. l3. 1本方法适用于测定碎石或卵石抵抗压碎的能力, 以间接地推测其相应的强度。 7. 13. 2压碎值指标试验应采用下列仪器设备: 1. 压力试验机一荷载300kN 2. 压碎值指标测定仪(图7. 3. 秤一称量5k g,感量5g 4. 试验筛一筛孔公称直径为和的方孔筛各一只 图7·压碎值指标测定仪 1一圆简 2一底盘 3一加压头 4一手把 5一把手 7. 13. 3试样制备应符合下列规定: 1.标准试样一律采用公称粒级~ 的颗粒并在风干状态下进行试验。 2.对多种岩石组成的卵石,当其公称粒径大于颗粒的岩石矿物成分与~ 粒级有显著差异时,应将大于的颗粒应经人工破碎后, 筛取~ 标准粒级另外进行压碎值指标试验。 3. 将缩分后的样品先筛除试样中公称粒径以下及以上的颗粒,再用针状和片状规准仪剔除针状和片状颗粒,然后称取每份3kg的试样3份备用。 7. 13. 4压碎值指标试验应按下列步骤进行: 1.置圆简于底盘上,取试样一份,分二层装入圆筒。每装完一层试样后,在底盘下面垫放一直径为10mm的圆钢筋,将筒按住,左右交替颠击地面各25下。第二层颠实后,试样表面距盘底的高度应控制为100mm左右。 2.整平筒内试样表面,把加压头装好(注意应使加压头保持平正),放到试验

机上在160~300秒内均匀地加荷到200kN, 稳定5秒,然后卸荷,取出测定筒。倒出 筒中的试样并称其质量(mo),用公称直径为的方孔筛筛除被压碎的细粒,称量剩 留在筛上的试样质量(m1)。 7. 13. 5碎石或卵石的压碎值指标δa,应按下式计算(精确至%): δa=(m0-m1)/m0 X100% 式中δa —压碎值指标(%) M0 —试样的质量(g) m1 —压碎试验后筛余的试样质量 (g) 多种岩石组成的卵石, 应对公称粒径以下和以上的标准粒级~分别进行检验, 则其总的压碎值指标δa应按下式计算: δa= (a1δa1+a2δa2)/(a1+a2) X100% 式中δa —总的压碎值指标(%) a1,、a2 —公称粒径以下和以上两粒级的颗粒含量百分率; δa1、δa2 —两粒级以标准粒级试验的分计压碎值指标(%)。 以三次试验结果的算术平均值作为压碎指标测定值。 根据JGJ52-2006普通混凝土用砂、石质量及检验方法检测标准: 卵石:混凝土强度等级压碎值指标(%) C40~C60 〈=12 〈=C35 〈=16 碎石:岩石品种混凝土强度等级压碎值 指标(%) 沉积岩 C40~C60 〈=10 〈=C35 〈=16 变质岩或深成的火成岩 C40~C60 〈=12 〈=C35 〈=20 喷出的火成岩 C40~C60 〈=13 〈=C35 〈=30

碎石或卵石的压碎指标值试验操作细则 目的 为合理使用碎石或卵石、保证混凝土的质量,制定本细则,试验依据JGJ52-2006。 试验设备 a.压力试验机:荷载300kN; b.压碎值指标测定仪; c.秤:称量5kg,感量5g; e.试验筛:筛孔公称直径为及的方孔筛各一只。 试验步骤 标准试样一律采用公称粒级为~的颗粒,并在风干状态下进行试验。对多种岩石组成的卵石,当其公称粒径大于颗粒的岩石矿物成分与~粒级有显著差异时,用将大于的颗粒应经人工破碎后,筛取~标准粒级另外进行压碎值指标试验。 将缩分后的样品先筛除试样中公称粒径以下及以上的颗粒,再用针状和片状规准仪剔除其针状和片状颗粒,然后称取3kg 的试样3份备用。 置圆筒于底盘上,取试样一份,分二层装入圆筒。每装完一层试样后,在底盘下面垫一直径为10mm的圆钢筋,将筒按住,左右交替颠击地面各25下。第二层颠实后,试样表面距盘底的高度应控制为100mm 左右。 整平筒内试样表面,把加压头装好(注意应使加压头保持平正),放到试验机上在160~300s内均匀地加荷到200kN,稳定5s,然后卸荷,

取出测定筒。倒出筒中的试样并称其重量(m 0),用公称直径为的方孔筛筛除被压碎的细粒,称量剩留在筛上的试样重量(m 1)。 结果计算 碎石或卵石的压碎值指标δ0,应按下式计算(精确至%): 式中 δ0—压碎值指标(%); m 0—试样的质量(g ); m 1—压碎试验后筛余的试样质量(g )。 多种岩石组成的卵石,应对公称粒径以下和以上的标准粒级()分别 进行检验,则其总的压碎值指标δ0应按下式计算: 式中 δа—总的压碎值指标(%); а1、а2—公称粒径以下和以上两粒级的颗粒含量百分率; δа1、δа2—两粒级以标准粒级试验的分计压碎值指标(%)。 以三次试验结果的算术平均值作为压碎值指标测定值。 %1000 100?-=m m m δ%1002 12 211?+-=ααδαδαδααa

机制砂压碎指标 The Standardization Office was revised on the afternoon of December 13, 2020

主要用于衡量逐渐增加的荷载下抵抗压碎的能力,是衡量石料力学性质的指标,以评定其在公路工程的适用性. 主要参数: 承压桶内径 77㎜承压桶高度70㎜压头直径 75㎜ T 0350--2005细集料压碎指标试验 1目的与适用范围 细集料压碎指标用于衡量细集料在逐渐增加的荷载下抵抗压碎的能力,以评定其在公路工程中的适用性。 2仪具与材料 (1)压力机:量程50kN~1000kN,示值相当误差2%,应能保持1kN/s的加荷速率。 (2)天平:感量不大于1g。 (3)标准筛。 (4)细集料压碎指标试模:由两端开口的钢制圆形试筒、加压块和底板组成,其形状和尺寸见图T0350-1,压头直径75㎜,金属筒试模内径77㎜,试模深70㎜。试筒内壁、加压头的底面及底板的上表面等与石料接触的表面都应进行热处理硬化,并保持光滑状态。 (5)金属捣棒:直径10㎜,长500㎜,一端加工成半球形。 3试验准备 采用风干的细集料样品,置烘箱中于105℃±5℃条件下烘干至恒重,通常不超过4h,取出冷却至室温。后用㎜、㎜至㎜各档标准筛过筛,去除大于㎜部分。分成㎜~㎜、㎜~㎜、㎜~㎜、㎜~㎜4组试样,各组取1000g备用。 图T0350-1 细集料压碎指标试模(尺寸单位:㎜) a)圆筒;b)底盘;c)加压头 称取单粒级试样330g。准确至1g。将试样倒入已组装成的试样钢模中,使试样距底盘面的高度约为50㎜。整平钢模内试样表面,将加压头放人钢模内,转动1周。使其与试样均匀接触。 4试验步骤 将装有试样的试模放到压力机上。注意使压头摆平,对中压板中心。 开动压力机,均匀地施加荷载,以500N/s的速率,加压至25kN,稳压5s,以同样的速率卸荷。 将试模从压力机上取下,取出试样,以该粒组的下限筛孔过筛(如对㎜~㎜以㎜标准筛过筛)。称取试样的筛余量(m1)和通过量(m2),准确至1g。 5计算 按式(T0350-1)计算各组粒级细集料的压碎指标,精确至1%。 Yi= (T0350-1) 式中:Yi ——第i粒级细集料的压碎指标值(%); m1——试样的筛余量(g); m2——试样的通过量(g)。 6报告 每组粒级的压碎指标值以3次试验结果的平均值表示,精确至1%。 取最大单粒级压碎指标值作为该细集料的压碎指标值。

T 0350—2005 细集料压碎指标试验 1目的与适用范围 细集料压碎指标用于衡量细集料在逐渐增加的荷载下抵抗压碎的能力,以评定其在公路工程中的适用性。 2仪具与材料 (1)压力机:量程,示值相当误差2%,应能保持的加荷速率。 (2)天平:感量不大于1g。 (3)标准筛。 (4)细集料压碎指标试模:由两端开口的钢制圆形试筒、加压块和底板组成,其形状和尺寸见图T0350-1,压头直径75mm,金属筒试模内径77mm,试模深70mm。试筒内壁、加压头的底面及底板的上表面等与石料接触的表面都应进行热处理硬化,并保持光滑状态。 (5)金属捣棒:直径10mm,长500mm,一端加工成半球形。 3试验准备 采用风干的细集料样品,置烘箱中于105条件下烘干至恒重,通常不超过4h,取出冷却至室温。后用、至各档标准筛过筛,去除大于部分,分成~、~、~和~ 4组试样,各组取1000g备用。 称取单粒级试样330g,准确至1g。将试样倒入已组装成的试样钢模中,使试样距底盘面的高度约为50mm。整平钢模内试样表面,将加压头放入钢模内,转动1周,使其与试样均匀接触。 4试验步骤 将装有试样的试模放到压力机上,注意使压头摆平,对中压板中心。 开动压力机,均匀地施加荷载以500N/s的速率,加压至25kN,稳压5s,以同样的速率

卸荷。 将试模从压力机上取下,取出试样,以该粒组的下限筛孔过筛(如对~以标准筛过筛)。称取试样的筛余量()和通过量(),准确至1g。 5计算 按式(T0350-1)计算各组粒级细集料的压碎指标,精确至1%。 式中:——第i粒级细集料的压碎指标值(); ——试样的筛余量(g); ——试样的通过量(g)。 6报告 每组粒级的压碎指标值以3次试验结果的平均值表示,精确至1%。 取最大单粒级压碎指标值作为该细集料的压碎指标值。 条文说明 在我国《水泥混凝土路面施工技术规范》中,对细集料有机制砂单粒级最大压碎指标的要求,是我国的独特指标,其方法来源于国家标准GB/T14684—2001《建筑用砂》,国标方法中试验得到的是砂的压碎指标。

石子压碎指标测定仪 使用说明书 无锡建筑材料仪器机械厂 碎石或卵石压碎指标值试验 一、适用范围 测定碎石或卵石抵挡压碎的能力,以间接的推测其相应的强度。二、仪器设备 (一)压力试验机—荷载在30吨以上 (二)压碎指标值测定仪 (三)托盘天平或台秤—称量5公斤感量5克 (四)圆孔筛—孔径分别为2.5、10和20毫米 三、试样制备 标准试样一律取用10—20毫米的颗粒,并在气干状态下进行试验。注:对多种岩石组成的卵石,如其粒径大于20毫米颗粒的岩石,矿物成分与10—20毫米的颗粒有显著差异时,对大于20毫米的颗粒,应经人工破碎后筛取10—20毫米的标准粒级,另外进行压碎指标值试验。 试验前先将试样筛去10毫米以下及20毫米以上的颗粒,再用针状和片状规准仪剔除其片状和针状颗粒,然后称取每份约重3公斤的试样3份备用。 四、试验步骤 1、置圆通于底盘上,取试样一份分两层装入筒内,每装完一层试

样后,在底盘下面垫放一直径为10毫米的圆钢筋将筒按住。左右交替颠击地面各25下,第二层颠实后,试样表面距底盘的高度应控制为10毫米左右。 2、 整平筒内试样表面,把加压头装好(注意应使加压头保持平衡) 放在试样机上,在3—5分钟内均匀的加荷到20吨,然后卸荷,取出测定筒,倒出筒中试样,并称其重量(g ),用孔径2.5毫米的筛,筛除被压碎的细粒,称量剩留在筛上的试样重量(g )。 五、 实验结果计算 碎石或卵石的压碎指标值Qa 按下式计算(精确值0.1%) %10001 0?-=g g g Qa 式中:0g —试样的重量(克)。 1g --压碎试样后筛下的试样重量(克)。 注:对于多种岩石组成的卵石,如对20毫米以下和50毫米以上的标准粒级10—20毫米分别进行检验,则其总的压碎指标值Qa 应按下式计算。 %)(2 12211a a Qa a Q a Q a a +-= 式中:a1a2—试样中20毫米以下的20毫米以上两粒级以颗粒含量百分数。 QaQa2—两粒级标准粒级试验的分计压碎指标值(%)。 以三次试验结果的算数平均值,作为压碎指标值的测定值碎石或卵石中硫化物和硫酸盐含量检验,可按常规化学分析方法进行。

人工砂压碎值指标试验文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

人工砂压碎值指标试验 一、本方法适用于测定粒级为315μm~5.00μm的人工砂的压碎指标。 二、人工砂压碎指标试验应采用下列仪器设备:? (1)压力试验机,荷载300kN;? (2)受压钢模:由圆筒、底盘和加压压块组成。其尺寸如下图所示: 受压钢模示意图 (3)天平——称量10Kg或1000g、感量为1g; (4)试验筛——筛孔公称直径分别为5.00mm、2.50mm、1.25mm、630μm、315μm、160μm、80μm的方孔筛各一只;? (5)烘箱——温度控制范围为(105±5)℃;? (6)其他——瓷盘10个,小勺2把。 三、试样制备应符合下列规定:? 将缩分后的样品置于(105±5)℃的烘箱内烘干至恒量,待冷却至室温后,筛分成 5.00mm~2.50mm、2.50mm~1.25mm、1.25mm~630μm、630μm~315μm四个粒级,每级试样质量不得少于1000g。? 四、实验步骤应符合下列规定: 1.置圆筒于地盘上,组成受压模,将一单级砂样约300g,装入模内,使试样距底盘面的高度约为50mm。 2.平整钢模内试样的表面,将加压块放入圆筒内,并转动一周使之与试样均匀接触。? 3.将装好试样的受压钢模置于压力机的支承板上,对准压板中心后,开动机器,以500N/s的速度加荷。加荷至25KN时稳荷5s后,以同样速度卸荷。?

4.取下受压模,移去加压块,倒出压过的试样并称其质量(m ),然后用该粒级的下 限筛(如砂样为公称粒级5.0mm-2.5mm时,则其下限筛指孔径为2.50mm的方孔筛)进行 筛分,称出该粒级试样的筛余量(m 1 )。? 五、人工砂的压碎指标按下式计算: 1.第i单级砂样的压碎指标按下式计算,精确至0.1%:? δ i = m01 m m -×100% 式中: δ i ——第i单级砂样压碎值指标(%); m ——第i单级试样的质量(g); m 1 ——第i单级试样的压碎试验后筛余的试样质量(g)。 以三份试样试验结果的算术平均值作为各但立即式样的测定值。 2.四级砂样总的压碎值指标按下式计算: δ sa = 4 a 3 a 2 a 1 a 4 4 3 3 a 2 2 a 1 1 + + + + + +δ δ δ δa a×100% 式中:δ sa ——总的压碎指标(%),精确至0.1%; a 1、a 2 、a 3 、a 4 ——公称直径分别为2.50mm、1.25mm、630μm、315μm各方孔筛的分 计筛余(%); δ 1、δ 2 、δ 3 、δ 4 ——公称粒级分别为5.00mm~2.50mm、2.50mm~1.25mm、 1.25mm~630μm、630μm~315μm单级试样压碎指标(%)。