文章编号:1001 3849(2009)07 0004 03

铈对化学镀Co N i P 合金薄膜结构

及磁性的影响

宣天鹏, 贾 韦

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

摘要:利用等离子发射光谱仪、电子能谱仪、X 射线衍射仪和振动样品磁强计等分析了C e 对化学镀Co N i P 合金层成分、结构和磁性能的影响。结果表明:随镀液中 (Ce)的增加,化学镀Co N i P 镀层中的Ce 、Co 和N i 含量有所增加,P 的含量则相应降低;镀层由非晶态Co N i P 合金镀层转变成了具有微晶、晶态结构的C o N i P Ce 合金镀层。稀土C e 的加入提高了镀层的饱和磁化强度和矫顽力,降低了剩余磁化强度。

关 键 词:铈;化学镀Co N i P ;晶体结构;磁性中图分类号:TQ153.2 文献标识码:A

Effect of Ceri u m on Struct ure and M agnetic

Properties of E lectroless Plati ng Co N i P A lloy Film s

XUAN T ian peng ,JIA W ei

(School ofM ater i a l Science and Eng ineeri n g ,H efe iU niversity of Techno logy ,H efe i 230009,Ch i n a)

Abstract :The effects of cerium on t h e che m ical co m position,str ucture and m agnetic characteristics o f electro less Co N i P a ll o y coatingsw ere stud ied by usi n g plas m a trans m itting spectrograph ,e lectron ener gy

spectro m eter ,X ray d iffracto m etter and v i b rati n g sa m ple m agneto m eter .The resu lts show thatw ith the i n crease of ceri u m i n the plating bath ,the P content i n t h e alloy coati n gs decreases ,and Ce ,Co and N i contents i n the a lloy coati n gs i n crease ,as a resul,t the m icrostr ucture o f t h e alloy coati n gs are changed fro m an a m orphous structure to a m icrocrysta lline and crysta lli n e struct u re ,the saturatedm agnetic i n tensi ty and coerciv ity of the coati n gs are increased w ith adding of the rare earth e l e m en t ceri u m,and the re m a nentm agnetic intensity o f the coati n gs are decreased m eanw hile .

K eyw ord :ceri u m;Co N i P electro less p lati n g ;cr ystalli n e struct u re ;m agnetic property

引 言

随着计算机与信息产业的发展,对磁记录材料

的存储量及数据传输速度等方面要求越来越高。与

其他制膜工艺相比,化学镀制备磁介质薄膜因有工艺简单、成本低廉、镀层均匀及易于控制等优点,故一直作为磁介质薄膜制备的主要方法。稀土元素以

其独特的物理化学性质广泛应用于电子、信息、国防

收稿日期:2009 02 13 修回日期:2009 03 05 基金项目:国家自然科学基金资助项目(50371023)

作者简介:宣天鹏(1955 ),男,安徽肥东人,合肥工业大学材料科学与工程学院教授

4 Ju.l 2009 P lati n g and F i n ishing V o.l 31N o .7Seria lN o .196

及航空航天等现代工业技术领域,近年来在电化学领域的应用中也崭露头角。本文制备了含稀土C e 的化学镀C o N i P 合金镀层,考察了Ce 的介入对合金镀层的成分、组织结构与磁性的影响。

1 实验条件和方法

实验所用的基体材料为20mm 10mm 0.02mm 的铜箔。镀覆工艺流程如下:除油!水洗!除锈!水洗!活化!水洗!蒸馏水洗!化学镀Co N i P !水洗!蒸馏水洗!干燥。

镀液基础配方如下:23g /L CoSO 4 7H 2O 、9g /L N iSO 4 6H 2O 、22g /L Na H 2PO 2 H 2O 、55g /L N a 3C 6H 5O 7 H 2O 、30g /L H 3BO 3。工艺条件: 为77~83?、p H 为8.0~8.5;装载质量为0.8dm 2

/L 。Ce 以硫酸盐的形式加入。

合金薄膜中主要成分Co 和N i 的含量用TN 5500型电子能谱仪(EDS)测定;P 和Ce 的含量用P l a s m a Spec 型电感耦合等离子发射光谱仪(ISP /AES)测定;薄膜结构在Dm ax /rb 旋转阳极X 射线衍射仪(XRD)上测试;在BHV 55型振动样品磁强计(VS M )分析镀层的磁学性能。

2 结果与讨论

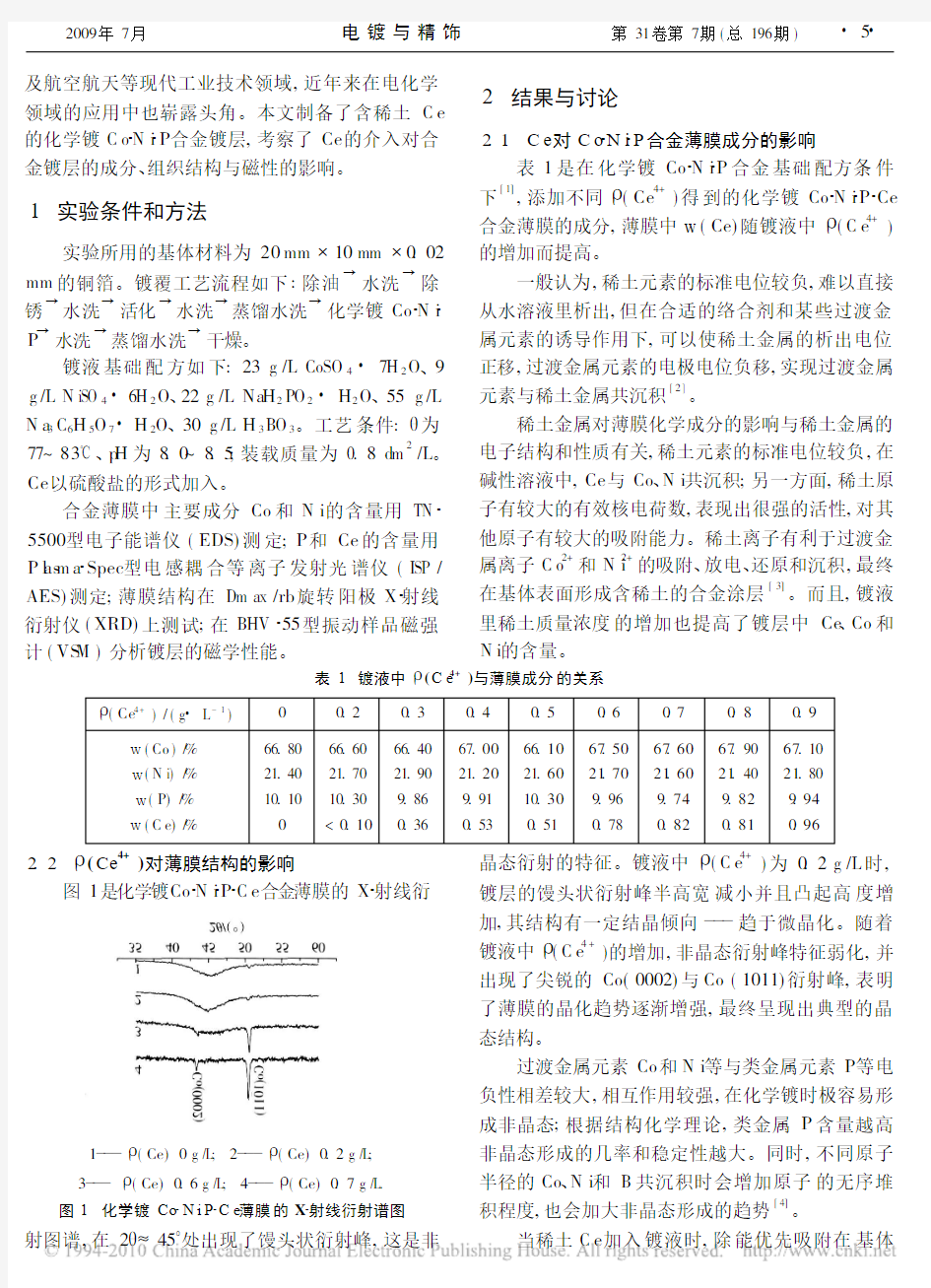

2.1 C e 对C o N i P 合金薄膜成分的影响

表1是在化学镀Co N i P 合金基础配方条件下

[1]

,添加不同 (Ce 4+

)得到的化学镀Co N i P Ce

合金薄膜的成分,薄膜中w (Ce)随镀液中 (C e 4+

)

的增加而提高。

一般认为,稀土元素的标准电位较负,难以直接从水溶液里析出,但在合适的络合剂和某些过渡金属元素的诱导作用下,可以使稀土金属的析出电位正移,过渡金属元素的电极电位负移,实现过渡金属元素与稀土金属共沉积

[2]

。

稀土金属对薄膜化学成分的影响与稀土金属的电子结构和性质有关,稀土元素的标准电位较负,在碱性溶液中,Ce 与Co 、N i 共沉积;另一方面,稀土原子有较大的有效核电荷数,表现出很强的活性,对其他原子有较大的吸附能力。稀土离子有利于过渡金

属离子C o 2+和N i 2+

的吸附、放电、还原和沉积,最终在基体表面形成含稀土的合金涂层

[3]

。而且,镀液

里稀土质量浓度的增加也提高了镀层中Ce 、Co 和N i 的含量。

表1 镀液中 (C e 4+

)与薄膜成分的关系

(Ce 4+)/(g L -1)

00.20.30.40.50.60

.70.80.9w (Co )/%w (N i)/%w (P)/%w (C e)/%

66.8021.4010.100

66.6021.7010.30<0.10

66.4021.909.860.36

67.0021.209.910.53

66.1021.6010.300.51

67.5021.709.960.78

67.6021.609.740.82

67.9021.409.820.81

67.1021.809.940.96

2.2 (Ce 4+

)对薄膜结构的影响

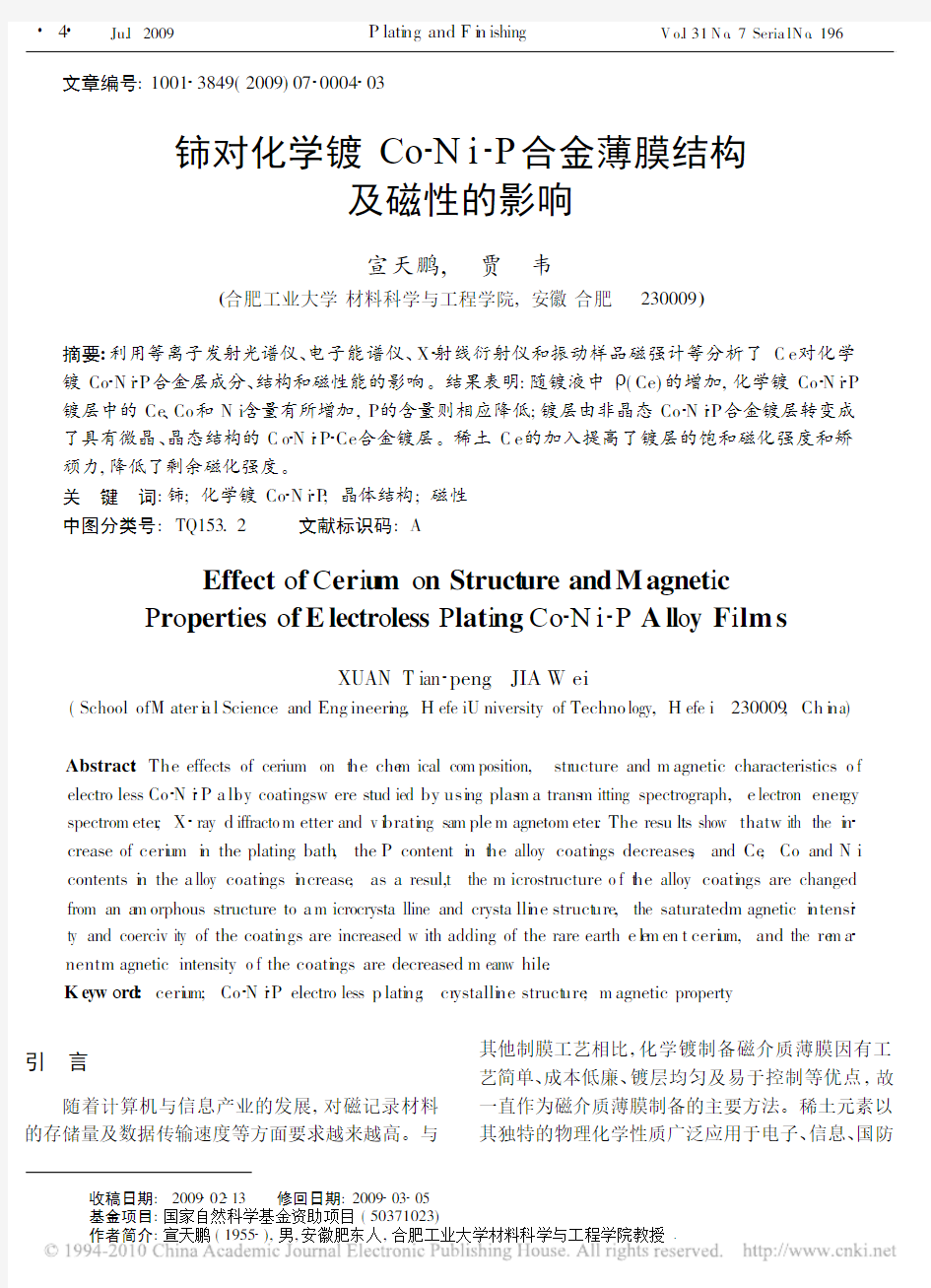

图1是化学镀Co N i P C e 合金薄膜的X 射线衍

1### (Ce)0g /L;2### (Ce)0.2g /L;3###

(Ce)0.6g /L;4### (Ce)0.7g /L.

图1 化学镀Co N i P C e 薄膜的X 射线衍射谱图

射图谱,在2 ?45%处出现了馒头状衍射峰,这是非晶态衍射的特征。镀液中 (C e 4+

)为0.2g /L 时,镀层的馒头状衍射峰半高宽减小并且凸起高度增加,其结构有一定结晶倾向###趋于微晶化。随着镀液中 (C e 4+

)的增加,非晶态衍射峰特征弱化,并出现了尖锐的Co(0002)与Co (1011)衍射峰,表明了薄膜的晶化趋势逐渐增强,最终呈现出典型的晶态结构。

过渡金属元素Co 和N i 等与类金属元素P 等电负性相差较大,相互作用较强,在化学镀时极容易形成非晶态;根据结构化学理论,类金属P 含量越高

非晶态形成的几率和稳定性越大。同时,不同原子半径的Co 、N i 和B 共沉积时会增加原子的无序堆积程度,也会加大非晶态形成的趋势

[4]

。

当稀土C e 加入镀液时,除能优先吸附在基体

5 2009年7月

电镀与精饰 第31卷第7期(总196期)

表面位错、空位等晶体缺陷处,降低表面能,提高形核率和沉积速度外,还可以吸附其他欲沉积原子,使金属原子沿着基体的点阵取向生长。随后三维外延生长。原子有规律的分布以及C e的存在降低了镀层P的含量等因素,都使非晶态形成的趋势减小,表现出一定的结晶趋向[5]。

2.3 C e对薄膜磁学性能的影响

Ce的介入,提高了薄膜的饱和磁化强度(M s)和矫顽力(H c),降低了剩余磁化强度(M r),见表2。

表2 镀液中 (Ce4+)添加量与薄膜磁性的关系

(C e4+)/ (g L-1)

M s/

(k A m-1)

M r/

(k A m-1)

H c/

(kA m-1)

0290.17164.606.42

0.2375.00199.906.50

0.3370.16171.646.89

0.4331.40152.806.89

0.5358.85142.507.04

0.6402.66140.177.09

0.7307.02135.417.11

材料的M s是组织不敏感参量,主要由材料成分、原子结构、组成相的性质和相对量等因素所决定。化学镀Co N i P合金薄膜由过渡金属元素Co、N i和类金属元素P构成,形成了非晶态结构后,原子位置不等价,原子磁矩的大小就有了不同的分布。过渡金属元素的自旋 轨道相互作用较弱,轨道相互作用较强,外加磁场主要作用于自旋磁矩。稀土元素的自旋 轨道相互作用则较强,其有效的磁矩基态是自旋磁矩和轨道磁矩[6]。因此Ce进入C o N i P 合金薄膜后,影响了合金薄膜未耦合电子数目和合金体系的成键倾向;同时其未充满的4f壳层单电子磁矩对过渡金属原子的磁矩也起到了加强的作用,使饱和磁化强度得以提高[7]。

合金薄膜的M r、H c等是组织敏感参量,主要与晶粒尺寸、缺陷及薄膜厚度等因素有关。H c主要取决于畴壁不可逆位移和磁畴不可逆转动时所受阻力的大小,阻力越大,薄膜的H c越大。由于非晶态Co N i P合金薄膜长程无序,没有直线畴壁,而且非晶态的畴壁较宽,缺陷较窄,对畴壁的钉扎和磁畴转动阻碍作用较小,故Co N i P合金薄膜H c较小[8]。随着稀土C e的加入,合金薄膜的结构由非晶态转化为微晶和晶态,晶界、堆垛层错、相界及反相畴界等有关的局域性交换作用和局域各向异性起伏对畴壁都加大了钉扎作用,增加了合金薄膜的H c[7]。

3 结 论

1)随镀液中 (Ce4+)的增加,化学镀Co N i P 合金镀层中的C e、Co和N i质量分数提高;而P的质量分数有所降低,但变化幅度较小。

2)C e使化学镀Co N i P合金薄膜由非晶态转变成微晶和晶态结构。

3)C e的加入提高了镀层的饱和磁化强度和矫顽力,降低了剩余磁化强度。

参考文献

[1] 章磊,宣天鹏,黄芹华,等.铈对化学镀Co N i P合

金工艺的影响[J].电镀与精饰,2002,24(1):1 4.

[2] 徐国宝,姚士冰,周绍民.稀土合金电沉积研究进

展[J].材料保护,1995,28(11):4 6.

[3] 贾韦.稀土铈介入化学沉积钴 镍 磷合金薄膜的研究

[D].合肥:合肥工业大学硕士学位论文,2007.12.

[4] 宣天鹏,卑多慧,刘玉.化学镀Co N i P合金镀层增

厚过程中结构和形貌的改变[J].稀有金属,1999,

24(6):404 408.

[5] 宣天鹏,章磊,黄芹华.稀土铈对化学镀Co N i B合

金镀层结构和性能的影响[J].稀有金属,2003,27

(3):399 402.

[6] 刘光华,孙洪志,李红英.稀土材料与应用技术

[M].北京:化学工业出版社,2005,29 31.

[7] 张世远,路权,薛荣华,等.磁性材料基础[M].北

京:科学出版社,1988.143 223.

[8] 郭贻诚,王震西.非晶态物理学[M].北京:科学出

版社,1994.356.

&电镀与精饰?编辑部 开户银行:中国工商银行天津市新开路支行户名:天津市电镀工程学会

帐号:0302040209108821597

6

Ju.l2009 P lati n g and F i n ishing V o.l31N o.7Seria lN o.196

镁合金表面化学镀镍处理 摘要:本实验研究以硫酸镍为主盐的AZ91镁合金化学镀镍。选择适合的工艺流程、对实验材料进行化学镀镍处理、对化学镀镍层进行宏观或微观形貌观察、测量镀镍层的硬度、检验化学镀镍层的耐蚀性。实验表明,用该工艺能够在AZ91合金表面上生成化学镀镍层,镀层表面为胞状结构而且胞表面的晶界和缺陷较多,化学镀镍层较好地提高了镁合金的耐腐蚀性能,硬度有所提高。 关键词:AZ91D镁合金化学镀镍腐蚀性硬度 The chemical nickel plated of the surface of Magnesium alloy Abstract: The experimental study the nickel plating of Magnesium alloys of AZ91 that the sulfuric acid salt of nickel is the mainly electroless. Select the appropriate process, chemical nickel plating for experimental material, macro-or micro-morphology of electroless nickel deposits, measuring the hardness of nickel-plated, testing chemical corrosion resistance of nickel plating. Experiments show, we can generated plating layer on the surface of the AZ91 alloy with this technology, and the surface of the plating is the cell structure and there are more grain boundaries and defects on the cell surface ,the sulfuric processed chemical nickel plating layer is good to improve the magnesium alloy corrosion resistance, and the hardness is improved. Keywords: AZ91D magnesium alloy electroless nickel plating corrosive hardness t

化学镀镍缺陷介绍、分析及解决 目录 序言 第一部分缺陷的分类 第二部分如何分析缺陷的类别 第三部分缺陷产生的原因 第四部分如何消除缺陷 第五部分(补充)研磨及其前工段来料缺陷分析 序言 作为一名电镀工作者,每天都会接触到各种各样的缺陷,学会分析这些缺陷对我们来说相当重要,不及时的分析出缺陷的成因,就难以找出消除缺陷的方法,那么缺陷就会继续产生,甚至危及生产。打个比方,缺陷好比病人,而你是医生,当病人来找你时,你首先要做的是通过望闻问切确定病人的病情(对于缺陷来说,就是观察缺陷的外观,确定缺陷产生的原因),然后对症下药(确定缺陷产生的原因后,找出产生缺陷的地方加以改正),不同的病情下不同的药(不同的缺陷用不同的方法解决),诊断错误不但不会解决病情,还会加重病情(没分析出缺陷产生的原因,那么缺陷就会继续产生,甚至危及生产),合格的电镀工作者应该能准确的判断出缺陷产生的根源并加以改正。 下文缺陷分析的方法不具有绝对性,例如A1,我们分析镀前还是镀后产生一般是看镀后缺陷处有无瘤状物,没有一般认为是镀前产生的,但一些比较轻微撞伤的铝片,镀后也看不见瘤状物。所以,在实际生产中,缺陷分析的方法只具有参考性。 第一部分缺陷的分类 总的说来,电镀产生的缺陷分为电镀前,电镀过程中,电镀后,共三大类,每大类下面有分有很多小类,下面一一介绍: ㈠:电镀前的缺陷 可细分成上工装、吊蓝和前处理三块。 1:上工装 上工装产生的缺陷主要是内径和外径,表面较少见,内径缺陷可由装挂臂,定位杆和挂杆产生。其中: 装挂臂可以产生内径B1,内径C9和表面B1。内径B1(图例1-1)为靠内径0.5CM内,一条或数条不超过0.5CM的不平行于圆周切线的直线擦伤。装挂臂产生的C9(图例1-2)位于盘片内径的两个点,该两点与圆心的夹角在90度左右。表面B1(图例1-3)为基本指向圆心的贯穿内外径的较长直线,

化学镀和电镀的知识点电镀镍与化学镀镍的区别 化学镀和电镀的知识点电镀镍与化学镀镍的区别 (2012-05-21 09:46:29) 转载▼ 化学镀和电镀的知识点电镀镍与化学镀镍的区别 1. 化学镀镍层是极为均匀的,只要镀液能浸泡得到,溶质交换充分,镀层就会非常均匀,几乎可以达到仿形的效果。 2. 化学镀目前市场上只有纯镍磷合金的一种颜色,而电镀可以实现很多色彩。 3. 化学镀是依靠在金属表面所发生的自催化反应,化学镀与电镀从原理上的区别就是电镀需要外加的电流和阳极。 4. 化学镀过以对任何形状工件施镀,但电镀无法对一些形状复杂的工件进行全表面施镀。 5. 电镀因为有外加的电流,所以镀速要比化学镀快得我,同等厚度的镀层电镀要比化学镀提前完成。 6. 高磷的化学镀镍层为非晶态,镀层表面没有任何晶体间隙,而电镀层为典型的晶态镀层。 7. 化学镀层的结合力要普遍高于电镀层。 8. 化学镀由于大部分使用食品级的添加剂,不使用诸如氰化

物等有害物质,所以化学镀比电镀要环保一些。关于化学镀镍层的工艺特点 1. 厚度均匀性 厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避免了电镀层由于电流分布不均匀而带来的厚度不均匀,电镀层的厚度在整个零件,尤其是形状复杂的零件上差异很大,在零件的边角和离阳极近的部位,镀层较厚,而在内表面或离阳极远的地方镀层很薄,甚至镀不到,采用化学镀可避免电镀的这一不足。化学镀时,只要零件表面和镀液接触,镀液中消耗的成份能及时得到补充,任何部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。 2. 不存在氢脆的问题 电镀是利用电源能将镍阳离子转换成金属镍沉积到阳极上,用化学还原的方法是使镍阳离子还原成金属镍并沉积在基 体金属表面上,试验表明,镀层中氢的夹入与化学还原反应无关,而与电镀条件有很大关系,通常镀层中的含氢量随电流密度的增加而上升。3. 很多材料和零部件的功能如耐蚀、抗高温氧化性等均是由材料和零部件的表面层体现出来,在一般情况下可以采用某些具有特殊功能的化学镀镍层取代 用其他方法制备的整体实心材料,也可以用廉价的基体材料化学镀镍代替有贵重原材料制造的零部件,因此,化学镀镍

图2 不同络合剂与镍离子的络合结构 (1)柠檬酸 (2)乳酸 和6原子两个螯环,而乳酸是一种二齿络合剂,它只与镍离子形成一个5原子螯环。 需要指出的是,虽然实验是在镁合金化学镀镍的基础上进行的,但是各种镀液体系、p H值、H2PO2-2、络合剂对镀层中磷含量的影响的规律都是一样的。通过其中一个或几个因素的调节,就可以达到对镀层中磷含量进行控制的目的,从而适应不同的要求。 4 结论 通过镀液成份如还原剂浓度、络合剂种类和浓度以及镀液p H值等因素的变化,可以在镁合金基底上控制磷含量从低磷到高磷的很大范围内变动。 参考文献: [1] G.O.Mallory and J.B.Hajdu.Electroless Plating: Fundamentals&Applications[M],AESF,Orlando, 1990. [2] 宋廷耀编.配位化学[M].四川:成都科技大学出版 社,1990. [3] J.A.迪安主编,尚久方等译.兰氏化学手册[S],北 京:科学出版社,1991. 收稿日期:2000209228 化学镀Sn2Z n合金 蔡积庆 (南京无线电八厂,南京210018) 中图分类号:TQ153 文献标识码:B 文章编号:100024742(2001)022******* 1 前言 铜和铜合金管(以下简称铜管)已广泛应用于给水工程。然而在p H值较低的水质条件下,往往从铜管内表面溶出Cu2+而影响水质。为此在铜管内表面镀锡。在铜管内流过化学镀锡液,适用于长尺寸铜管的化学镀。虽然内表面镀锡的铜管在各种施工条件下不会剥离,镀锡层较厚时具有一定的防蚀性,可以抑制Cu2+的溶出。但是把镀锡的铜材浸于自来水中24h,仍会溶出Cu2+,尤其当镀锡层厚度低于0.4μm时,溶出的Cu2+达0.03mgΠL以上。如果铜管内表面镀复Sn2Zn合金,即使较薄的Sn2Zn合金镀层,也可以有效地控制Cu2+的溶出。本文就铜管内表面的化学镀Sn2Zn合金工艺加以叙述。 2 工艺概述 化学镀Sn2Zn合金镀液中含有Sn2+化合物、Zn2+化合物、络合剂、游离酸、表面活性剂等。 Sn2+化合物有SnO、SnCl2、SnSO4、Sn(CH3SO3)2等。Sn2+浓度为0.01~0.25molΠL。如果Sn2+浓度低于0.01molΠL,锡的析出量低,需要较长时间才能获得足够的镀层厚度,有时镀层还会出现针孔;如果Sn2+浓度高于0.25molΠL,则会产生溶解度问题。 Zn2+化合物有ZnO、ZnCl2、ZnSO4等。Zn2+浓度为0.03~0.5molΠL。如Zn2+浓度低于0.03molΠL,锌的析出量低,甚至析出不含锌的镀锡层,降低Cu2+溶出的抑制效果;如果Zn2+浓度高于0.5molΠL,则会产生溶解度问题。 镀液中加入硫脲、N2二甲基硫脲、N,N′2二甲基硫脲等,用作Cu2+的络合剂。这种络合剂与镀液中的Cu2+强烈地络合,显著地降低镀液中的Cu2+活性,使镀液中铜的标准电位与锡的标准电位发生逆转,有助于Sn2+的置换析出。含有硫脲类络合剂的 ? 7 2 ? 2001年3月 电镀与环保第21卷第2期(总第118期)

PCB化学镀铜工艺流程解读(一) 化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化性氧化还原反应。首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子通常用的是金属钯粒子(钯是一种十分昂贵的金属,价格高且一直在上升,为降低成本现在国外有实用胶体铜工艺在运行),铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。化学镀铜在我们PCB制造业中得到了广泛的应用,目前最多的是用化学镀铜进行PCB的孔金属化。PCB孔金属化工艺流程如下: 钻孔→磨板去毛刺→上板→整孔清洁处理→双水洗→微蚀化学粗化→双水洗→预浸处理→胶体钯活化处理→双水洗→解胶处理(加速)→双水洗→沉铜→双水洗→下板→上板→浸酸→一次铜→水洗→下板→烘干 一、镀前处理 1.去毛刺 钻孔后的覆铜泊板,其孔口部位不可避免的产生一些小的毛刺,这些毛刺如不去除将会影响金属化孔的质量。最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。机械化的去毛刺方法是采用去毛刺机。去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,消除了除了这种弊病。 2.整孔清洁处理 对多层PCB有整孔要求,目的是除去钻污及孔微蚀处理。以前多用浓硫酸除钻污,而现在多用碱性高锰酸钾处理法,随后清洁调整处理。 孔金属化时,化学镀铜反应是在孔壁和整个铜箔表面上同时发生的。如果某些部位不清洁,就会影响化学镀铜层和印制导线铜箔间的结合强度,所以在化学镀铜前必须进行基体的清洁处理。最常用的清洗液及操作条件列于表如下:

铝合金化学镀镍 前言:所谓化学镀就是指不使用外电源,而是依靠金属的催化作用,通过可控制的氧化—还原反应,使镀液中的金属离子沉积到镀件上去的方法,因而化学镀也被称为自催化镀或无电镀。化学镀液组成一般包括金属盐、还原剂、络合剂、pH缓冲剂、稳定剂、润湿剂和光亮剂等。当镀件进入化学镀溶液时,镀件表面被镀层金属覆盖以后,镀层本身对上述氧化和还原反应的催化作用保证了金属离子的还原沉积得以在镀件上继续进行下去。目前已能用化学镀方法得到镍、铜、钴、钯、铂、金、银、锡等金属或合金的镀层。化学镀既可以作为单独的加工工艺,用来改善材料的表面性能,也可以用来获得非金属材料电镀前的导电层。化学镀在电子、石油化工、航空航天、汽车制造、机械等领域有着广泛的应用。化学镀具有以下优点:表面硬度高,耐磨性能好;硬化层的厚度及其均匀,处理部件不受形状限制,不变形,特别是适用于形状复杂,深盲孔及精度要求高的细小及大型部件的表面强化处理;具有优良的抗耐蚀性能,在许多酸、碱、盐、氨和海水中具有良好的耐蚀性,其耐蚀性要比不锈钢优越的多;处理后的部件,表面光洁度高,表面光亮,不需要重新的机械加工和抛光,可直接装机使用;镀层与基体的结合力高,不易剥落,其结合力比电镀硬铬和离子镀要高;可处理的基体材料广泛。〔1〕 化学镀分类(广义分类): 1.置换镀(离子交换或电荷交换沉积):一种金属浸在第二种金属的金属盐溶液中,第一种金属的表面上发生局部溶解,同时在其表面自发沉积上第二种金属上。在离子交换的情况下,基体金属本身就是还原剂。 2.接触镀:将欲镀的金属与另一种或另一块相同的金属接触,并沉浸在沉积金属的盐溶液中的沉积法。当欲镀的导电基体底表面与比溶液中待沉积的金属更为活泼的金属接触时,便构成接触沉积。 3.真正的化学镀:从含有还原剂的溶液中沉积金属〔1〕。 日前工业上应用最多的是化学镀镍和化学镀铜。可以使用化学镀进行表面加工的金属及合金有很多,下面以铝合金镀镍为例进行说明,而铝合金化学镀镍属于化学镀的第三种即真正的化学镀。 铝合金简介 铝合金具有机械强度高、密度小、导热导电性好、韧性好、易加工等特点,因而在工业部门,特别是航空航天、国防工业,乃至人们的日常生活中,都有较广泛的应用。铝合金表面覆盖一层致密的氧化膜,它可将铝合金与周围环境隔离开来,避免被氧化。但是这层氧化膜易受到强酸和强碱的腐蚀,同时铝合金易产生晶间腐蚀,表面硬度低,不耐磨。化学镀是赋予铝合金表面良好性能的新型工艺手段之一,它不仅是其抗蚀性、耐磨性、可焊性、和电接触能得到提高,镀层与铝合金机体间结合力好,镀层外观漂亮,而且通过镀覆不同的镍基合金,可以赋予铝合金各种新性能,如磁性能、润滑性等。〔2〕 铝合金化学镀镍原理: 化学镀镍是利用镍盐溶液在强还原剂次亚磷酸钠的作用下,使镍离子还原成金属镍,同时次磷酸钠分解析出磷,因而在具有催化表面的镀件上,获得镍磷合金镀层。 对于次磷酸钠还原镍离子的总反应可以写成: 3NaH 2PO 2 +3H 2 O+NiSO 4 -----3 NaH 2 PO 3 +H 2 SO 4 +2H 2 +Ni 同样的反应可写成如下离子式: 2 H 2PO 2 -+ Ni2++2H 2 O-----2 H 2 PO 3 -+ H 2 +2H++ Ni 或写成另一种形式:Ni 2++H 2 PO 2 -+H 2 O------H 2 PO 3 -+Ni+2H+ 所有这些反应都发生在催化活性表面上,需要外界提供能量,即在较高温度(60≤T≤

电镀镍的特点、性能、用途: 1、电镀镍层在空气中的稳定性很高,由于金属镍具有很强的钝化能力,在表面能迅速生成一层极薄的钝化 膜,能抵抗大气、碱和某些酸的腐蚀。 2 、电镀镍结晶极其细小,并且具有优良的抛光性能。经抛光的镍镀层可得到镜面般的光泽外表,同时在大 气中可长期保持其光泽。所以,电镀层常用于装饰。 3、镍镀层的硬度比较高,可以提高制品表面的耐磨性,在印刷工业中常用镀镍层来提高铅表面的硬度。 由于金属镍具有较高的化学稳定性,有些化工设备也常用较厚的镇镀层,以防止被介质腐蚀。镀镍层 还广泛的应用在功能性方面,如修复被磨损、被腐蚀的零件,采用刷镀技术进行局部电镀。采用电铸 工艺,用来制造印刷行业的电铸版、唱片模以及其它模具。厚的镀镍层具有良好的耐磨性,可作为耐 磨镀层。尤其是近几年来发展了复合电镀,可沉积出夹有耐磨微粒的复合镍镀层,其硬度和耐磨性比镀 镍层更高。若以石墨或氟化石墨作为分散微粒,则获得的镍-石墨或镍-氟化石墨复合镀层就具有很好的 自润滑性,可用作为润滑镀层。黑镍镀层作为光学仪器的镀覆或装饰镀覆层亦都有着广泛的应用。 4、镀镍的应用面很广,可作为防护装饰性镀层,在钢铁、锌压铸件、铝合金及铜合金表面上,保护基体材 料不受腐蚀或起光亮装饰作用;也常作为其他镀层的中间镀层,在其上再镀一薄层铬,或镀一层仿金层, 其抗蚀性更好,外观更美。在功能性应用方面,在特殊行业的零件上镀镍约1~3mm厚,可达到修复目

的。特别是在连续铸造结晶器、电子元件表面的模具、合金的压铸模具、形状复杂的宇航发动机 部件和微型电子元件的制造等方应用越来越广泛。 5、在电镀中,由于电镀镍具有很多优异性能,其加工量仅次于电镀锌而居第二位,其消耗量占到镍总产量 的10%左右。 化学镀镍的特点、性能、用途: 1、厚度均匀性厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避 免了电镀层由于电流分布不均匀而带来的厚度不均匀。化学镀时,只要零件表面和镀液接触,镀液中消 耗的成份能及时得到补充,镀件部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。 2、镀件不会渗氢,没有氢脆,化学镀镍后不需要除氢。 3、很多材料和零部件的功能如耐蚀、抗高温氧化性等比电镀镍好。 4、可沉积在各种材料的表面上,例如:钢镍基合金、锌基合金、铝合金、玻璃、陶瓷、塑料、半导体等材 料的表面上,从而为提高这些材料的性能创造了条件。 5、不需要一般电镀所需的直流电机或控制设备。 6、热处理温度低,只要在400℃以下经不同保温时间后,可得到不同的耐蚀性和耐磨性,因此,特别适用 于形状复杂,表面要求耐磨和耐蚀的零部件的功能性镀层等

论文 课程名称:轻金属表面处理技术班级: 学号: 姓名: 专业:应用化学 成绩:

镁合金化学镀技术研究进展 摘要综述了镁合金化学镀技术的研究历史和现状,重点介绍了镀前处理工序的革新、镀液配方的优化、多元镀以及复合镀技术的开发,在此基础上指出了镁合金化学镀技术今后的发展方向。 关键词镁合金化学镀表面改性 Abstract The development history of electroless planting on magnesium alloy is simply introduced and a review is made on the status of it.The research progress in the pretreatment,bath formula,polybasic and composite coating is focused.On the basic of them,the existing questions and development tendency of the electroless plating on magnesium alloy are indicated. Key words magnesium alloys,electroless plating,surface modification 1.引言 镁作为最轻的金属结构材料,具有密度低、比强度高、弹性模量小、尺寸稳定、易于回收等优势。随着镁加工工艺的改进,特别是环保标准的提高,镁合金逐渐成为继钢铁、铝之后的第三大金属结构材料,在汽车、航空航天、电子等领域有着广阔的应用前景,但是镁合金化学性质活泼,在侵蚀性环境中极易遭受腐蚀破坏,至今没有得到与其资源、性能相匹配的大规模的工业应用,因此,表面防护处理对于镁合金作为结构材料的应用具有十分重要的意义。目前镁合金的表面处理方法主要有化学镀、电镀、化学转化、阳极/微弧氧化、有机涂装等。其中化学镀技术以其设备投资少、不受工件尺寸和形状限制、镀层性能优越等优势日益受到关注。 常规金属的化学镀技术在20世纪40年代由A.Brenner和G.Riddell研制成功。经过几十年的努力,针对铁基、铝基等处理对象,现已解决诸如镀液再生、镀液稳定性、镀层组织结构性能测试等问题。化学镀技术已逐渐趋于成熟,并在航空航天、汽车、石化、机械、矿业、军事、3C等领域得到了广泛应用。 与铁基和铝基材料相比,镁合金属于难镀基材,其化学镀工艺更复杂、更困难。原因如下:①镁化学性质活泼,自氧化薄膜在合金表面迅速生成,妨碍了沉积金属与基底形成金属-金属键,影响镀层/基体的结合强度;②镁在普通镀液中与其它金属离子置换反应剧烈,容易导致沉积的镀层疏松、多孔、结合力差; ③镁合金的基体相和第二相有不同的电极电位,易形成腐蚀微电池,造成基体严重腐蚀,进而导致镀层沉积不均匀;④镁的标准电极电位低,镀层一般呈阴极性,

化学镀基体的活化技术进展 李酽1,刘刚,刘红霞,刘传生,王芬,李铀 (中国民用航空学院理学院,天津 300300) 摘要:综述了化学镀基体的预处理和活化技术的研究与应用进展,详细介绍和讨论了各类金属、无机非金属、高分子等材料的除油、酸洗、活化的具体工艺。随着基体活化技术的发展,化学镀技术的研究和应用范围迅速扩大,特别是在无机非金属和高分子材料方面显示出电镀不可比拟的优越性,其应用前景十分广阔。 关键词:化学镀,基体,活化,Ni-P,合金 中图分类号:O646 The Development of Activation Technology of Electroless Plating Li Yan, Liu Gang, Liu Hongxia, Liu Chuansheng, Wang Fen, Li You (College of Science, Civil Aviation University of China, Tianjin 300300) Abstract: The advancement of Electroless-plating activation technology was introduced and summarized. The procedure of activation process of electroless plating on metal, inorganic materials, polymer were respectively investigated and discussed. The remarkable prospect is gestated in the extensive application area of electroless plating since the activation technology is increasingly developed, in particular, in the fields of inorganic and polymeric materials. Keywords: Electroless-plating, Base materials, Activation;Ni-P, Alloy 前言 化学镀是提高金属等材料表面耐磨性和耐蚀性的一种表面强化方法,随着其不断的发展和完善,目前已广泛应用于石油化工、电子技术、航空航天、机械制造、精密仪器和化工等领域。特别是能够有效的使飞机部件零件的寿命延长几十倍至几百倍,而且有效地促进了航空航天事业的发展。随着化学镀应用范围的扩大,化学施镀的基体种类越来越多,基体的催化活性等千差万别。通常,需要对基体实施镀前活化处理,以获得高的自催化活性,为化学镀的进一步实施创造适宜条件。因此,镀前活化处理的质量与效果直接决定着化学镀的成败。本文全面综述和讨论了近年来各种化学镀基体的活化处理技术,对不同类型的基体活化技术和活化工艺做了详细介绍与对比。 1 基体材料的镀前活化处理 化学镀液可以在普通钢铁、不锈钢、有色金属、陶瓷等基体材料上施镀。但是,不同材料的基体对化学镀的适应性不一,因而镀前的活化处理方法也不尽相同,针对不同的基体材料进行恰当的镀前活化处理,是化学镀工艺成功与否的先决条件。由化学镀反应原理可知,施镀是在一定的催化条件下,应用强还原剂盐,使镀液中的金属阳离子还原,在基体表面沉积形成镀层。在一定的催化条件下,基体会对镀液产生不同的催化效果[1]。因此,被镀基体在镀前必须进行表面活化处理,处理的目的是在经过表面预处理的基体上吸附一定量的活化中心,以便诱发随后的化学镀反应。活化工艺不仅决定着化学镀层的优劣,而且也决定着后续电镀质量的好坏[2]。 按基体材料对化学镀不同的催化活性及其不同的活化处理方法,可以分为以下5类: 1联系人,博士,副教授,无机材料方向.022-24092519,E-mail: liyan.999@https://www.doczj.com/doc/0f15982751.html,

环保型化学镀镍技术 化学镀镍工艺简便,成本低廉,镀层厚度均匀,可大面积涂覆,镀层可焊性良好,若配合适当的前处理工艺,可以在高强铝合金和超细晶铝合金等材料上获得性能良好的镀层,因此在表面工程和精细加工领域得到了广泛应用。例如不锈钢钢件转动轴、动配合件等的化学镀镍,可改善镀层的均匀性和自润滑性;磷肥厂的风叶轮原来使用橡胶或玻璃钢衬层防腐,因磷酸尾气中含有氟化氢等强酸性气体,且使用温度高,使用寿命仅有4个月左右(发生脱层和脆性破裂现象),改为化学镀镍后使用寿命延至两年左右,保证了生产的安全运行,又节约了4%的资金;汽车工业利用化学镀镍层非常均匀的优点,在形状复杂的零件上,如齿轮、散热器和喷油嘴上采用化学镀工艺保护。镀上10微米左右的化学镀镍层的铝质散热器具有良好的钎焊性。齿轮上化学镀后尺寸误差十分容易地保持±0.3~0.5微米。用在喷油器上的化学镀镍层,可以提供良好的抗燃油腐蚀和磨损性能,通常,燃油腐蚀和磨损会导致喷油孔的扩大,因此喷油量增大,使汽车发动机的马力超出设计标准,加快发动机的损坏。化学镀镍层可以有效地防止喷油器的腐蚀、磨损,提高发动机的可靠性和使用寿命。化学镀镍具有高耐蚀性、高耐磨性和高均匀性“三高特性”,因此化学镀镍由于自身的突出特点和优异性能,越来越被广大用户认同和接受。 环保型化学镀镍工艺 但是镍是最常见的致敏性金属,约有20%左右的人对镍离子过敏,女性患者的人数要高于男性患者,在与人体接触时,镍离子可以通过毛孔和皮脂腺渗透到皮肤里面去,从而引起皮肤过敏发炎,其临床表现为皮炎和湿疹。一旦出现致敏,镍过敏能常无限期持续。患者所受的压力、汗液、大气与皮肤的湿度和磨擦会加重镍过敏的症状。所以化学镀镍的环保问题值得关注。 由于光亮型中磷化学镀镍在数量上占据化学镀镍市场中最大份额,因此,人们研发的兴趣集中于新的不添加Pb、Cd的化学镀镍溶液,即所谓的LFCF化学镀镍。随着形势的发展,近年新开发的化学镀镍技术包括高、中、低磷, 全光亮、半光亮,复合镀全面停止添加Pb、Cd,而且选择新的原材料,以降低Pb、Cd杂质含量。 表环保型化学镀镍工艺简介 公司化学镀镍外观硬度耐蚀性/h 耐磨性备注

化学镀镍磷合金加工 作者:上传日期: 业务范围:专业从事化学镀镍磷合金加工业务 加工技术:金属表面化学镀NI--P工艺,全面取代电镀处理本公司加工工艺可在钢、铸铁、铝合金、铜合金等材料表面形成光亮如镜的镍 磷合金 镀层,硬度可高达HV1000,相当HRC69,具有很高的耐磨性和耐腐蚀性,镀层结合 力好、厚 度均匀。镀速快,可达20μm/小时。 一、技术特性: 1、耐腐蚀性强:该工艺处理后的金属表面为非晶态镀层,抗腐蚀性特别优良,经硫 酸、盐 酸、烧碱、盐水同比试验,其腐蚀速率低于1cr18Ni9Ti不锈钢。 2、耐磨性好:由于催化处理后的表面为非晶态,即处于基本平面状态,有自润滑性。 因 此,磨擦系数小,非粘着性好,耐磨性能高,在润滑情况下,可替代硬铬使用。 3、光泽度高:催化后的镀件表面光泽度为LZ或▽8-10可与不锈钢制品媲美,呈白 亮不锈钢 颜色。工件镀膜后,表面光洁度不受影响,无需再加工和抛光 4、表面硬度高:经本技术处理后,金属表面硬度可提高一倍以上,在钢铁及铜表面 可达 Hv 570。镀层经热处理后硬度达Hv 1000,工模具镀膜后一般寿命提高3倍以上。

5、结合强度大:本技术处理后的合金层与金属基件结合强度增大,一般在 350-400Mpa条件 下不起皮、不脱落、无气泡,与铝的结合强度可达102-241Mpa。 6、仿型性好:在尖角或边缘突出部分,没有过份明显的增厚,即有很好的仿型性, 镀后不 需磨削加工,沉积层的厚度和成份均匀。 7、工艺技术高适应性强:在盲孔、深孔、管件、拐角、缝隙的内表面可得到均匀镀 层,所 以无论您的产品结构有多么复杂,本技术处理起来均能得心应手,绝无漏镀之处。 8、低电阻,可焊性好。 9、耐高温:该催化合金层熔点为850-890度 二.适镀基材:铸铁、钢铁、铜及铜合金、铝及铝合金,模具钢、不锈钢。 三.化学镀镍磷合金层的性能(国家钢铁产品质量监督检验中心检测) 按GB10125-1997标准规定进行测试,时间为96小时,Nacl浓度50g/l,ph值: 6.5- 7.2,温度:35,按GB6464-86规定评定防护等级,可达9级。 磷含量(质量百分数):6%-12% 电阻率:60-75μΩ.cm 密度:7.9g/cm3 熔点:860-880℃ 硬度:镀态:Hv500-550(45-48RCH) 热处理后:Hv1000 结合力:400MPa,远高于电镀 内应力:钢上内应力低于7Mpa 本单位生产销售化学镀镍浓缩液、添加剂,光亮剂、浸锌剂、钝化封闭剂等,设计 制作化学镀镍生产线,承揽化学镀镍加工 我厂为客户服务的方式有以下几种: 一、镀覆加工各种工件。

化学镀铜的目的及工艺流程介绍 化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化性氧化还原反应。首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子通常用的是金属钯粒子(钯是一种十分昂贵的金属,价格高且一直在上升,为降低成本现在国外有实用胶体铜工艺在运行),铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。化学镀铜在我们PCB制造业中得到了广泛的应用,目前最多的是用化学镀铜进行PCB的孔金属化。 化学镀铜的主要目的是在非导体材料表面形成导电层,目前在印刷电路板孔金属化和塑料电镀前的化学镀铜已广泛应用。化学镀铜层的物理化学性质与电镀法所得铜层基本相似。化学镀铜的主盐通常采用硫酸铜,使用的还原剂有甲醛、肼、次磷酸钠、硼氢化钠等,但生产中使用最普遍的是甲醛。 化学镀铜的工艺流程: 一、镀前处理 1.去毛刺 钻孔后的覆铜泊板,其孔口部位不可避免的产生一些小的毛刺,这些毛刺如不去除将会影响金属化孔的质量。最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。机械化的去毛刺方法是采用去毛刺机。去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,消除了除了这种弊病。 2.整孔清洁处理 对多层PCB有整孔要求,目的是除去钻污及孔微蚀处理。以前多用浓硫酸除钻污,而现在多用碱性高锰酸钾处理法,随后清洁调整处理。孔金属化时,化学镀铜反应是在孔壁和整个铜箔表面上同时发生的。如果某些部位不清洁,就会影响化学镀铜层和印制导

铝合金化学镀 一、概述 铝及铝合金是应用最广泛的金属之一,其具有导电性好、传热快、比重轻、强度高、易于成型等优点。但是,铝及铝合金也存在硬度低、不耐磨、易于发生晶间腐蚀、不易焊接等缺点,影响其应用范围和使用寿命。铝及其合金经过表面处理后可扬长避短,延长其使用寿命和扩大应用范围,赋予其防护、装饰等用途。 铝合金的表面处理技术包括阳极氧化、电镀、化学镀等方法。铝上电镀比其他金属上电镀要困难得多,容易出现气泡和脱皮,结合力不良等问题。究其原因是铝合金在空气中极易氧化。因此,在进行一般的除油、碱液腐蚀和浸蚀后,暴露出制件的活化表面,在电镀之前的瞬间又重新被氧化,形成的氧化膜严重地影响了镀层的结合力,造成镀层起泡和脱落。为了解决这一问题,目前普遍采用化学镀的方法。 铝合金表面化学镀因具有诸多的优良性能及特性而在电子工业、石油化工、机械和航天等领域的应用而不断增加,如何优化工艺、提高质量日益成为人们关注的焦点。所谓化学镀,是指不使用外电源,而是依靠金属的催化作用,通过可控制的氧化-还原反应,使镀液中的金属离子沉积到镀件上去的方法,因而化学镀也被称为自催化镀或无电镀。 铝及铝合金属于化学镀难镀基材,因此在其基体上进行化学镀有其自身的特点:①铝是一种化学性质比较活泼的金属,在大气中易生成一层薄而致密的氧化膜,即使在刚刚除去氧化膜的新鲜表面上,也会重新生成氧化膜,严重影响镀层与基体的结合力。②铝的电极电位很低(-1.56V),极易失去电子,当浸入镀液时,能与多种金属离子发生置换反应,析出的金属与铝表面形成接触镀层。这种接触性镀层疏松粗糙,与基体的结合力强度差,严重影响了镀层与基体的结合力。③铝属于两性金属,在酸、碱溶液中都不稳定,往往使化学镀过程复杂化。由此可知,要在铝及铝合金制品上得到良好的化学镀层,最关键的就是结合力问题,而结合力取决于化学镀的前处理。因此,对于铝及其合金来说,镀前处理是十分重要的。【1】 化学镀目前使用最广泛的是化学镀镍,本文以铝合金化学镀镍为例,讲述其机理、体系、工艺及其应用等内容。 二、化学镀镍原理 由化学镀镍溶液中次亚磷酸阴离子引起的镍析出反应,首先镀液中的次亚磷酸阴离子与触媒金属接触后,在触媒金属形成(PO2)—离子: (H2PO2)—→(PO2)—+ 2[H] (1) 由(1)式反应生成的(PO2)-再次在相同的触媒上引起脱氢反应形成亚磷酸离子: (PO2)—+ H2O →H++ (HPO3)2—(2) 该反应因为伴随有[H]和H+的生成,所以反应(1)和(2)都显示出对pH的依存性。反应(1)与(2)是同时进行的。反应(1)生成的氢原子被触媒金属表面吸附,即形成所谓的缩合层,具有很强的活性。由于该氢原子的存在使镀液中的镍离子被还原生成金属镍的同时也产生氢离子。 Ni2++ 2[H] →Ni + 2H+(3) 另外,因次亚磷酸阴离子的脱水反应生成的活性化的磷与镍一起析出生成非晶态Ni-P 合金,附着在被镀金属表面。 (H2PO2)—+ [H] →H2O + OH—+ P (4) 一部分氢原子生成气体状的氢分子 2[H] →H2↑(5) 反应(1)、(2)、(3)在高pH时被促进,而反应(4)在高pH时被抑制。反应(3)析

不合格的化学镀镍层的两种退除方法 化学镀镍层的退除要比电镀镍层困难得多,特别是对于高耐蚀化学镀镍层更是如此。不合格的化学镀镍层应在热处理前就进行退除,否则镀层钝化后退镀更困难。要求退镀液必须对基体无腐蚀,其次镀层厚度、退镀速度、退镀成本等因素都要考虑。 (1)化学退镀法: 化学退镀法不使工件受腐蚀,适用几何形状复杂的工件,且可做到退镀均匀。 配方1:浓HNO3,20~60℃。本液成本低,速度快(30~40μm/h),毒性小。适用尺寸精密要求不高的工件退镀,防止带入水、退镀完毕迅速入盐酸中清洗后再用流动水清洗。 配方2:HNO3(1∶1),20~40℃,退速快(10μm/5~6min),适用不锈钢。 配方3:浓HNO3 1000ml/L,NaCl 20g/L,尿素10g/L(抑制NOX气体的生成),六次甲基四胺5g/L,室温,退速20μm/h。 配方4:间硝基苯磺酸钠60~70g/L,硫酸100~120g/L,硫氰酸钾0.5~1g/L,80~90,适用铜及铜合金工件的退镀,退镀表面为深棕色时,取出后充分清洗,再除棕色膜(NaCN 30g/L,NaOH 30g/L,室温)。 配方5:HNO3∶HF=4∶1(体积比),冬天适当加温,退速快,铁基体不腐蚀。但HF一定要用分析纯(用工业级HF配槽,易发生爆炸)。 配方6:硝酸铵100g/L,氨三乙酸40g/L,六次甲基四胺20g/L,pH=6,室温,退速1/5min,成本低。 配方7:间硝基苯磺酸钠110~130g/L,氰化钠100~120g/L,氢氧化钠8~10g/L,柠檬酸三钠20~30g/L,80~90℃,适用精密钢铁件化学镀镍层的退除。 配方8:间硝基苯磺酸钠100g/L,NaOH 100g/L,乙二胺120ml/L,十二烷基硫酸钠0.1g/L,60~80℃。调整时补加间硝基磺酸钠,可使退速恢复到最高退速的80%。 (2)电解退镀法 配方为:NaNO3 100g/L,氨三乙酸15g/L,柠檬酸20g/L,硫脲2g/L,葡萄糖酸钠1g/L,十二烷基硫酸钠0.1g/L,pH=4,室温,DA=2~10A/dm2,阴极10#钢,SK∶SA=23∶1。 用纯硝酸退镍引起基体过于粗糙 内容:某电镀厂采取纯硝酸退镍已多年,但质量问题一直未能解决,首先是镍层退净后工件表面留下粗糙并有坑、洼的痕迹,其次有时出现过腐蚀。这两点质量问题前者是退镍过程中镍层表面被氧化的镍层得不到活化,给镍的正常溶解产生了阻力。后者是未能掌握好镍层退净 的规律,镍层退净后未能及时取出来。根据以上情况,提出了两点改进方法。 (1)退镍的纯硝酸中添加2%盐酸,以助活化镍层表面的氧化镍; (2)退镍时注意液面反应,如反应减缓,N02放出量减少,表明镍层已退净,要当即取出工件。, 经上述两点改进后,退镍速度加快,退镍后基体表面的质量也有很大提高。 钢铁上的镍镀层如何退除?

化学镀中稳定剂及加速剂的作用机理 1、化学镀的稳定简介 化学镀中最主要的一个系列是有自催化能力的还原型化学镀液。当反应速度较快时,镀层质量变差,会出现粗糙镀层甚至粉末状镀层;同时,由于自催化一旦促发即会持续下去,甚至会因剧烈的还原反应而失去控制,导致镀液迅速失去作用。因此,需要要加入稳定剂以控制其反应速度。 稳定剂的作用是控制反应速度和抑制镀液的自发分解,从而使化学镀能有序地进行。不同的化学镀液会用到不同的稳定剂,有时还需要用到几种稳定剂以进到联合控制的作用。常用的稳定剂有以下几类。 ①元素周期表中第VI主族元素的化合物:一些硫的无机物或有机物,如硫代硫酸盐、硫氰酸盐、硫脲及其衍生物、疏基苯并噻唑、黄原酸酯等。 ②重金属离子:如铅、锡、锑、镉、锌、铋、钛等金属二价、三价离子。 ③水溶性有机物:有些含有双极性的有机阴离子,至少含有6个或8个碳原子并能在某一定位置吸附形成亲水膜功能团的有机物,如不饱和脂肪马来酸、苯亚甲基丁二酸、3-S-异硫脲鎓盐的丙烷酸盐、邻苯二甲酸酐的衍生物等。 ④某些含氧化合物:如AsO2-、IO3-、BrO3-、NO2-、MoO42-等,双氧水也属于这一类。 2、化学镀稳定剂的作用机理 化学镀稳定剂的作用机理没有统一的模式,而是因稳定剂的类别不同而有所不同,但也有着一些共同点,这就是稳定剂都是通过在表面吸附而影响金属离子的还原过程的。也就是稳定剂的添加量一般都很少的原因,因为它们只是通过电极的双电层起作用的,过多的量反而会破坏化学镀的平衡。 有机类稳定剂的作用可以认为这类稳定剂具有的表面吸附作用和影响电子交换的作用,通过吸附而改变金属离子的还原过程。因此,在一定添加量范围内,有机稳定剂有时还会有促进金属离子沉积的作用。而含氧化合物则是通过改变双电层结构而增加作为阴离子的稳定剂在表面的吸附,从而影响金属离子还原的过程。重金属离子也是通过在具催化活性表面的吸附来影响还原过程。 总之,化学镀稳定剂是通过在反应表面吸附而阻滞金属离子的还原过程来起到稳定镀液的作用。 化学镀加速剂是指在可控制的条件下提高镀速的添加剂。因此加速剂也叫做促进剂。以次亚磷酸盐为还原剂的化学镀,就常用到加速剂。化学镀镍中的许多络合剂也兼有加速剂的作用。常用的加速剂有以下几种。 (1).未被取代的短链和脂肪族二羧酸根阴离子。属于这一类的有丙二酸、丁二酸、戊二酸和已二酸等。常用的是丁二酸。 (2).短链饱和氨基酸。这是较为优良的加速剂,最典型的是氨基乙酸,它兼有缓冲剂、络合剂和加速剂三种作用。 (3).短链饱和脂肪酸。从醋酸到戊酸都属于这一类,其中以丙酸最为常用,但效果没有丁二酸和氨基乙酸好,优点是成本最低。 (4).无机离子加速剂。目前在化学镀镍中只有氟离子具有加速作用,但用量也要严格控制,用量大时不仅减少镀速,对镀液稳定性也会有影响。

化学镀Ni2Zn2P合金工艺的研究 E lectroless Ni2Z n2P Alloy Plating Process 潘振中, 罗建东, 胡小芳 (华南理工大学工业装备与控制工程学院,广东广州510640) PAN Zhen2zhong, L U O Jian2dong, HU Xiao2fang (College of Indust rial Equip ment and Cont rol Engineering,Sout h China U niversity of Technology,Guangzho u510640,China) 摘要: 对于石油化工中一些容器内表面的防腐,比较适宜的方法是化学镀Ni2Zn2P镀层。但目前化学镀锌镀速较慢,难以达到生产应用的要求;实验通过考察p H值、温度、硫酸锌、次磷酸钠等参数对镀速、镀层中锌的质量分数及镀液稳定性等影响,确立了适合于生产应用的化学镀Ni2Zn2P工艺。 关键词: 化学镀;Ni2Zn2P合金;工艺 Abstract: To solve the corrosion problem on the inner surface of petrochemical vessels,the appropriate method is electroless deposition of Ni2Zn2P alloys.But at present the rate of electroless zinc deposition is so slow that it can not meet the requirements of industrial applications.The effects of deposition parameters(p H,temperature,ZnSO4?7H2O,Na H2PO2?H2O)on depositing rate,the mass f raction of zinc in the coating,and the stability of plating bath were investigated through experiments,establishing an electroless Ni2Zn2P alloy plating process suitable for industrial applications. K ey w ords: electroless plating;Ni2Zn2P alloy;process 中图分类号:TQ153 文献标识码:A 文章编号:100024742(2008)0520028203 0 前言 石油化工中一些容器的内表面防腐,目前应用最广的是化学镀Ni2P,但Ni2P镀层属于阴极型镀层,应用于石油化工容器内表面的防腐,一般不允许出现孔隙,否则就会加速容器局部腐蚀,造成穿孔;而化学镀本身难以彻底消除孔隙的产生。Ni2Zn2P 镀层属于阳极型镀层,在孔隙存在的情况下,不会对镀层整体防腐性能产生明显的影响。Ni2Zn2P镀层耐蚀性强、延展性好,而且低氢脆、内应力小[1],可以有效地解决石油化工容器的内表面防腐问题。因此,研究化学镀Ni2Zn2P工艺具有重大的实际意义。 锌是两性金属,用化学镀方法施镀比较困难,主要是镀速较低,难以达到生产要求。因此,本研究的目的之一是在保证镀液稳定的前提下提高化学镀Ni2Zn2P的镀速;另外,作为防腐使用的Ni2Zn2P阳极型镀层,其镀层中锌的质量分数不能太低,一般要求不低于5%,因此,镀层中锌的质量分数也是本研究的目的。 1 实验 1.1 试件规格 5.0cm×3.0cm×0.1cm,材料为Q235。1.2 工艺流程 砂纸打磨除油水洗除锈水洗碱性化学镀镍化学镀Ni2Zn2P合金水洗烘干 1.3 配方及工艺参数 (1)除油 氢氧化钠30g/L,磷酸钠15g/L,硅酸钠15 g/L,温度80℃,时间10min。 (2)除锈 盐酸200mL/L,硫酸50mL/L,时间1min。 (3)碱性化学镀镍 硫酸镍40g/L,次磷酸钠20g/L,柠檬酸铵80 g/L,温度80℃,时间5min。 (4)化学镀Ni2Zn2P合金 硫酸镍10g/L,次磷酸钠30g/L,硫酸锌20 g/L,柠檬酸铵60g/L,乙酸铵20g/L,氢氧化钠80 g/L,施镀时间为2h。 1.4 测试方法 1.4.1 沉积速率 增重法 同样施镀时间内镀层的增重=施镀后的镀层重量-施镀前的重量 测量仪器 T G3288分析天平,分度值0.1 mg,上海天平仪器厂。 ? 8 2 ? Sep.2008 Electroplating&Pollution Control V ol.28N o.5