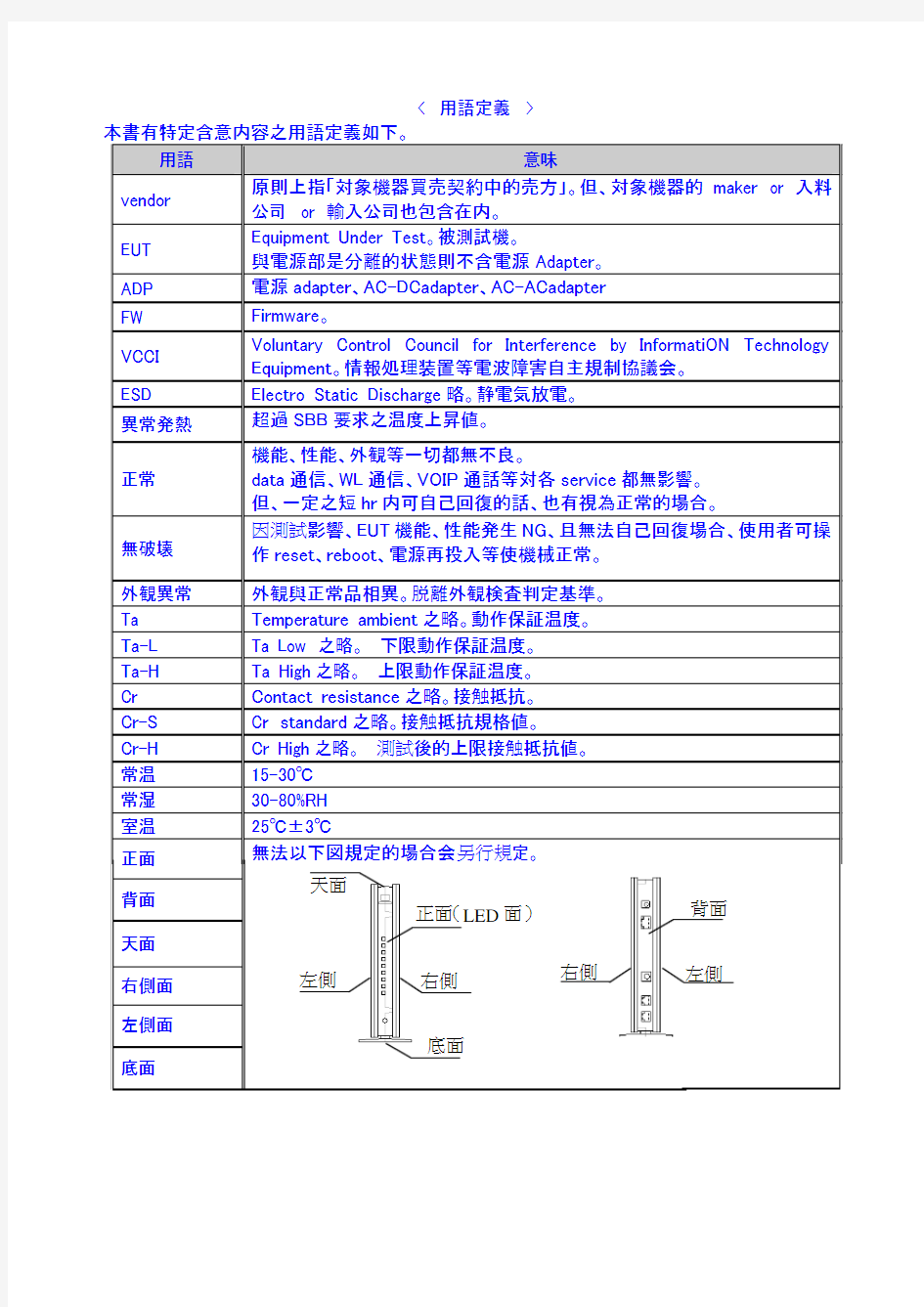

< 用語定義 > 正面 無法以下図規定的場合会另行規定。

背面 天面 右側面 左側面 底面

正面(LED面)

底面

右側

左側

天面

右側左側

<目次>

2.2.4. 使用者之安全確保 (2)

(73) 【R73】鋁製電解condenser容量劣化測試 (2)

2.2.8. ACadapter (6)

(111) 【R111】落下測試 (AC adapter) (6)

(112) 【R112】二次側cable彎曲測試 (8)

(113) 【R113】二次側cable拉扯強度測試 (10)

(114) 【R114】機械的強度 (12)

(115) 【R115】AC input電流測試 (13)

(116) 【R116】AC input電力(W)測定 (15)

(117) 【R117】絶縁耐圧測試 (17)

(118) 【R118】DC出力 ripple測試 (19)

(119) 【R119】ニ次側過負荷測試 (22)

(120) 【R120】絶縁抵抗測試 (24)

(121) 【R121】耐tracking性測試 (26)

(122) 【R122】出力端短絡測試 (28)

(123) 【R123】倍電圧測試 (30)

(124) 【R124】condenscer放電測試 (31)

(125) 【R125】定格負荷温度上昇 (33)

(126) 【R126】耐熱強度(AC adapter) (35)

2.2.4. 使用者の安全確保

(73) 【R73】鋁製電解condenser の容量劣化測試

1) 目的

鋁製電解condenser の容量低下時の安全性を確認する。

2) 概要測試構成図

3) 測試条件

a. 環境温度 :Ta-H 無結露

b. 環境湿度 :任意

c. 測試構成 :最大のsystem 構成(本体測試時のみ)

d. 測試hr :240hr(10日間)

e. AC 電源 :100±5V

f.

対象鋁製電解condenser : 電源line に使用される鋁製電解condenser(防爆弁があるものが対象)

※対象鋁製電解condenser はSBB と協議の上、決定する。

g. 防爆弁の除去方法 :カッターナイフで防爆弁の溝に沿って切断し、先の細いピンセットなどでカット

【図R73.1】本体の試験

【図R73.2】電源アダプタの試験

恒温槽 WLAN LINE

面を広げる。

※防爆弁の除去の際、ショートしないように注意すること

※ある程度容量抜けしても良いが正常に動作する状態から測試を開始すること

h. 温度記録計 :熱電対温度計

i. 温度測定地方 :

(ア) 対象鋁製電解condenser に関連する周辺のレギュレータ、IC?LSI、トランジスタやトランス (イ) 温度測定対象部品上のhousing

(ウ) 上記温度測定地方はSBB と協議の上、決定する。

4) 測試step

a. 本体測試:

(ア) 鋁製電解condenser の防爆弁を除去する。

(イ) 【図R73.1】のように設定し、恒温槽の条件設定をする。 (ウ) 導入EUT 電源、確認動作性能正常執行。

(エ) hr 軸に対する温度、出力電圧を測定し、プロットする。(図R73.5参照)

(オ) 将電源導入EUT 放置し、24hr 毎に通常動作性能確認を行い、外観観察(照片撮影)する。

(カ) (オ)を繰り返す(計240hr)。鋁製電解condenser を取り外し、容量を測定する。

(キ) 動作不能の場合は、測試を終了する。ただし、240hr 以前に動作不能となった場合は、その時点で

測試を終了すること。その際に鋁製電解condenser を取り外し、容量を測定すること。

(ク) 動作不能とならない場合は、鋁製電解condenser を外した状態で2hr 導入EUT 電源る。2hr 後、通

常動作性能測試を行い、良否判定する。 b. 電源adapter 測試:

(ア) 2次側出力の鋁製電解condenser の防爆弁を除去する。 (イ) 【図R73.2】のように設定し、恒温槽の条件設定をする。

(ウ) ADP の電源を入れ、正常に出力があることを確認すること。

(エ) hr 軸に対する温度、出力電圧を測定し、プロットする。(図R73.5参照)

(オ) ADP に電源を入れたまま放置し、24hr 毎に外観観察(照片撮影)すること。 (カ) (オ)を繰り返す(計240hr)。鋁製電解condenser を取り外し、容量を測定する。

(キ) 動作不能の場合は、測試を終了する。ただし、240hr 以前に動作不能となった場合は、その時点で

【図R73.3】鋁製電解condenser の防爆弁除

去例

測試を終了すること。その際に鋁製電解condenserを取り外し、容量を測定すること。

(ク)動作不能とならない場合は、鋁製電解condenserを外した状態で2hrADPの電源を入れる。2hr後、通常動作性能測試を行い、良否判定する。

5) 合格與否判定基準

a. 発火、発煙が無いこと

b. housing表面温度がSBB要求仕様プラス5℃を超えないこと(満足できない場合は協議し判断とす

る。)

c. housingの無外観異常

d. 負荷電流、出力電圧、温度測定のプロットを提出すること

e. 外観照片を提出すること

測定開始後 (Ahr経過) ピーク温度

(Bhr経過)

測定結果

(Chr経過)

電解condenscer側面(表面温

度)

電解condenscer上部(雰囲気温

度)

トランス(表面温度)

トランジスタ(表面温度)

レギュレータ(表面温度)

LSI(表面温度)

ケース上面(表面温度)

ケース底面(表面温度)

外気温度(Ta-H)

二次側出力電圧

電解condenscer容量

【図 R73.4】測定結果様式例

測定開始後 (1hr経過) ピーク温度

(60hr経過)

測定結果

(120hr経過)

電解condenscer側面(表面温

度)

46.0℃ 82.9℃ 41.5℃

電解condenscer上部(雰囲気温

度)

43.0℃ 76.0℃ 41.0℃ トランス(表面温度) 53.1℃ 96.9℃ 41.0℃ ケース上面(表面温度) 45.0℃ 67.8℃ 41.0℃ ケース底面(表面温度) 45.9℃ 68.5℃ 40.9℃ 外気温度(Ta-H) 38.0℃ 40.0℃ 40.0℃ 二次側出力電圧 18.20V 0.00V 0.00V 電解condenscer容量 3.10mF 3.00mF 0.55mF

(74)-(80) 予備番号

【図 R73.6】測定結果例

【図 R73.5】温度測定グラフ例

測定時間(h)

240

0 60 120

2.2.8. ACadapter

(111) 【R111】落下測試 (AC adapter)

1) 目的

ACadapter の落下測試における外観及動作を確認する。

2) 概要測試構成図

<例>

3.評価条件

a. 測試環境

(ア) 温度 :常温 (イ) 湿度 :常湿 b. 落下測試条件

(ア) 落下高さ:750mm±10mm (イ) 落下面:5mm 以上の厚の鋼板 (ウ) 落下回数:2回

4.評価方法

a. 概略構成図に示す通り、電源adapter を任意の方向から自然落下させる。

但し、落下方法は、使用条件、使用環境、試料形状を考慮して個別に設定する。 b. 落下回数: 連続で合計2回とする。

c. 最少測試数について自然落下測試を行う。

d. 自然落下測試後、最大のsystem 構成で動作確認を行う。

②絶縁耐圧試験

器

※試験後、室温環境で使用

落下面:5mm 以上の厚の鋼板

【図R111】

5.判定方法

a.外観(破損、変形、隙間拡大など)に異常がないこと。

b.電源adapterが正常に動作すること。

(ア)耐圧測試(測試方法は、「R117絶縁耐圧」参照)に合格すること。

(イ)電源adapterにAC100Vを通電し、発煙、発火が無いこと。

(ウ)電源adapterの二次側電圧が正常に出力すること。

6.特記事項

a.落下方法は、使用条件、使用環境、試料形状を考慮して個別に設定する。

b.本測試では、被評価対象装置単体で測試を行なう。(個装箱に入れない)

(112) 【R112】二次側cable彎曲測試

1) 目的

二次側cable彎曲耐久を確認する。

2) 概要測試構成図

<例>

3) 測試条件

a.測試環境

(ア)温度 :常温

(イ)湿度 :常湿

b.彎曲条件

(ア)彎曲角度 :左右各々45°

(イ)彎曲速度 :60往復/分

(ウ)重り :10N(1.02㎏f)

(エ)彎曲回数 :10、000回以上(左右各々45°で1回とする) 300mm

plugな

【図R112】二次側cable屈曲試験構成例

4) 測試step

a.【図R112】を参考にし、測試構成を整える。

b.供試品codeの彎曲部を固定する。

c.平形codeの場合は、code短径方向に彎曲するように固定する。

d.供試品codeに負荷荷重を加える:10N(1.02㎏f)

e.供試品codeの摺動部先端を固定する。

f.供試品codeに定格電圧及、定格電流を通電する。

g.以下の条件にて、彎曲測試を行なう。

(ア)彎曲角度 :左右各々45°

(イ)彎曲速度 :60往復/分

(ウ)重り :10N(1.02㎏f)

(エ)彎曲回数 :2、000回以上(左右各々45°で1回とする)

5) 合格與否判定基準

a.電線間の短絡が無いこと。 短絡の判断基準: ≧ 定格電流×2

b.code表面の損傷が無いこと。

c.code内部の電線に損傷が無いこと。(X線撮影)

d.2、000回までの彎曲は、上記①~④を満足すること。

e.2、000回以上は、実力確認を行なうこと。

6)特記事項

本測試は電源codeの彎曲測試なので、電源codeの plug引込口部(code補強部)を避けて測試を行うこと。

(113) 【R113】二次側cable 拉扯強度測試

1) 目的

二次側cable 引張り強度を確認する。

2) 概要測試構成図

<例>

3) 測試条件

a. 測試環境

(ア) 温度 :常温 (イ) 湿度 :常湿 b. 引張りの条件

(ア) 引張り回数 :25回(1秒周期)

(イ) 引張り力 :EUT の重量により設定する。

【表R113】

ACadapter重量(M)

引張り力 M =< 1 kg 30 N (3.1 kgf) 1 kg < M =< 4 kg

60 N (6.1 kgf) 4 kg < M

100 N (10.2 kgf)

4) 測試step

a. 電源adapter のケース部を固定する。

b. 電源

code の引き込み口付近を手で引っ張る。

(ア)

毎秒1回の間隔で、25回を引っ張る。 (1

回/秒、合計:25回) (イ) 引張り強度:3.測試条件の【表R113】による。

5) 合格與否判定基準

a. 測試終了後、外観検査及、「【R117】絶縁耐圧測試」を行なう。

電源コードを引っ張電源コードの引込口付近を引っ張る。 【図R113】 参考写真

(ア)電源codeの被覆に損傷が無いこと。

(イ)電源codeのズレが、2mmを超えないこと。

(ア)耐圧測試 :「【R117】絶縁耐圧測試」にPASSすること。

(イ)ACinput通電(定格電圧)にて、二次側出力が正常であること。

(114) 【R114】機械的強度

1) 目的

ACadapter の機械的強度を確認する。

2) 概要測試構成図

<例>

3) 測試条件

a. 測試環境 (ア) 温度 :常温 (イ) 湿度 :常湿

b. 力の方向 :ブレードの軸直角方向

c. 加重 :10.2kgf(100N)

d. 測試hr :1分間

4) 測試step

a.

本測試前に、ブレードの長さをノギス/マイクロメータで測定する(右図参照)

b. 【図R114】に示す通り、電源adapter のブレードの軸方向に直角に10.2㎏f(100N) の力を1分間加える。

c. ブレードの長さをノギス/マイクロメータにて測定する(右図参照) 5) 合格與否判定基準

a. ブレードの陥没、沈みが0.06mm を超えないこと。

b. ケースの破損ヒビ割れ等の異常なきこと。

床面:凹凸の少ないコンクリート板又は加重時に歪みの出ない鉄板 測定箇所【図R114】 参考写真 参考写真

(115) 【R115】ACinput電流測試

1) 目的

ACinput電流測試におけるEUTの安全信頼性を確認する。

2) 概要測試構成図

3) 測試条件

a.ADPの二次側出力の負荷条件(電子負荷装置にて負荷をかける)

?定格負荷:仕様による

?0%(無負荷:No load)

?FULL負荷の20%

?FULL負荷の50%

?FULL負荷(最大定格負荷:100%)

b.ACinput電圧:±10%について本測定を行なう。

補足:ACinput定格電圧がAC100Vの場合は、90V、100V、110Vの測定を行なう。

c.ACinput周波数:50Hz/60Hzについて測定を行なう。

d.環境温度:室温

e.判定方法:定格電流の+10%を超えてはならない。

?定格電流:仕様による

4) 測試step

a.概要測試構成図を参考にし、測試構成を整える。

b.以下の組合にて、ACinput電流を測定する。

ADPの

二次側出力負荷 AC90V(-10%)AC100V(±0%) AC110V(+10%) 50Hz60Hz50Hz60Hz50Hz

60Hz

※電源装置①にて、ACinput電流測定機能がある場合は、交流電流計②は不

定格負荷

参考測定

0%

FULL負荷の20% FULL負荷の50% FULL負荷

5) 合格與否判定基準

a. 定格電流の+10%を超えないこと。

(単位:A)

機種: SER No. AC90V(-10%) AC100V(±0%)AC110V(+10%)

判定 50Hz 60Hz50Hz60Hz50Hz 60Hz

定格負荷 0% 20% 50% 100% 定格負荷 0% 20% 50% 100%

(116) 【R116】ACinput電力(W)測定

1) 目的

ACinput電力測定測試によりEUTの安全信頼性を確認する。

2) 概要測試構成図

※電源装置①にて、ACinput電流測定機能がある場合は、交流電流計②は不

3) 測試条件

a.測試環境

(ア)温度 :室温

(イ)湿度 :常湿

b.ADPの二次側出力の負荷条件(電子負荷装置にて負荷をロ-ドする)

(ア)0%(無負荷:no load)

(イ)FULL負荷の20%

(ウ)FULL負荷の50%

(エ)FULL負荷(最大定格負荷:100%)

c.ACinput電圧:±10%について本測定を行なう。

補足:ACinput定格電圧がAC100Vの場合は、90V、100V、110Vの測定を行なう。

d.ACinput周波数:50Hz/60Hzについて測定を行なう。

e.判定値:装置個別仕様による。

(ア)定格電力 :仕様による

(イ)最大定格電力:仕様による

4) 測試step

a.概要測試構成図を参考にし、測試構成を整える。

b.以下の組合にて、ACinput電力を測定する。

ADPの

二次側出力負荷

AC90V(-10%) AC100V(±0%) AC110V(+10%) 50Hz 60Hz 50Hz 60Hz 50Hz60Hz

0%

FULL負荷の20%

FULL負荷の50%

FULL負荷

5) 合格與否判定基準

a. 装置仕様による。

(単位:W)

機種: SER No.

AC90V(-10%) AC100V(±0%) AC110V(+10%)

判定 50Hz 60Hz 50Hz 60Hz 50Hz 60Hz

0%

20%

50%

100%

0%

20%

50%

100% 最大input電力:

(117) 【R117】絶縁耐圧測試

1) 目的

絶縁耐圧におけるACadapter の電気的性能を確認する。

2) 概要測試構成図

3) 測試条件

a. 測試環境 : (ア) 温度 :常温 (イ) 湿度 :常湿

b. 測試電圧 :AC1000V 或 、DC1414V(一次側input 電圧:184V以下の場合)

:AC1500V 或 、DC2121V(一次側input 電圧が184~354Vの場合)

c. 測試hr :1分間

d. 絶縁耐圧測試器のリーク電流設定 :2.5mA (但し、漏洩電流0.25mA の場合)

4) 測試step

a. 【図R117】のように設定する。

b. 電源adapter の一次側ACinput 相を短絡させる。(A)

c. 電源adapter の二次側出力相を短絡させる。(B)

注:cable 切断による測定方法。

( plug jack 部で二二次側を短絡できる場合は切断不

A:一次側ACinput 部 B:二次側出力部 plug jack

【図R117】

d.A-B間を絶縁耐圧計にて測試する。

?A-B間に「AC1000V( 或 、DC1414V)/1分間を印加して、絶縁耐圧測試の測試結果が「Pass」すること。

d.の測試終了後は、A-B間を1KΩの抵抗で短絡させ、電源adapterに蓄積された電荷を必ず放

電させること。(人体への感電や他機器へ接続時の機器破損等を防止するために行なう)

5) 合格與否判定基準

a.AC1000V( 或 、DC1414V)/1分間 :絶縁耐圧測試の測試結果が、「Pass」すること。

6) 特記事項

a.二次側出力cableの切断は、二次側の plug jack部でツール等により、容易に短絡可能できれば、

cableの切断は行わなくてよい。

b.絶縁耐圧測試器のリーク電流設定値は、電源adapterに接続される実機装置(ADSL modem等)の

漏洩電流スペックの10倍を設定する。

例えば、

?実機装置のスペックが0.25mAの場合 : 2.5mAを設定

?実機装置のスペックが2.0mAの場合 : 20mAを設定

(118) 【R118】DC出力ripple測試

1) 目的

DC出力 rippleにおけるACadapterの電気的性能を確認する。

2) 概要測試構成図

【図R118】

3) 測試条件

a.測試環境 :

(ア)温度 :室温

(イ)湿度 :常湿

b.AC電源 :100±5V

c.EUTの負荷条件:以下の2構成にて、 ripple波形とノイズ波形を測定する。

(ア)標準構成(オプションユニット無し)

(イ)最大構成(オプションユニットがある場合は搭載する)

d.EUTの動作条件:以下の条件にて、 ripple波形とノイズ波形を測定する。

(ア)非動作時(EUTが電源投入状態で、且つ、静止状態)

(イ)動作時(EUTが電源投入状態で、且つ、動作状態)

e.オシロスコープ

(ア)analog式のオシロスコープを使用する。

(イ)周波数帯域(Bandwidth) :20MHz ~ 100MHzの帯域間で測定する。

(ウ)inputプローブの終端 :50Ω

(エ)オシロスコープの電源earth(FG)は浮かした状態とする。

书山有路勤为径;学海无涯苦作舟 纸箱的检测及信赖性试验方法 一、外观质量:1、印刷质量:图案、字迹印刷清晰,色度一致,光亮鲜艳;印刷位置误差大箱不超过7mm,小箱不超过4mm;2、封闭质量:箱体四周无漏洞,各箱盖合拢后无参差和离缝;3、尺寸公差:箱体内径与 设计尺寸公差应保持在大箱±5mm,小箱±3mm,外形尺寸基本一致;4、盖折叠次数:瓦楞纸箱摇盖经开、合180度往复折叠5次以上,一、二类箱的面层和里层、三类箱里层裂缝长度总和不大于70mm;此外,要求接合规范,边缘整齐,不叠角,箱面不允许有明显损坏或污迹等.二、 纸箱耐压强度及影响因素纸箱耐压强度是许多商品包装要求的最重要的质 量指标,测试时将瓦楞纸箱放在两压板之间,加压至纸箱压溃时的压力, 即为纸箱耐压强度,用KN表示。1、预定纸箱耐压强度纸箱要求有一定的 耐压强度,是因为包装商品后在贮运过程中堆码在最低层的纸箱受到上部 纸箱的压力,为了不至于压塌,必须具有合适的抗压强度,纸箱的耐压强 度用下列公式计算:P=KW(n-1)式中P----纸箱耐压强度,NW----纸箱装货 后重量,Nn----堆码层数K----堆码安全系数堆码层数n根据堆码高度H 与单个纸箱高度h求出,n=H/h堆码安全系数根据货物堆码的层数来确定,国标规定:贮存期小于30d取K=1.6贮存期30d-100d取K=1.65贮存期大于100d取K=2.02、据原料计算出纸箱抗压强度预定了纸箱抗压强度以后,应选择合适的纸箱板、瓦楞原纸来生产瓦楞纸箱,避免盲目生产造成的浪费;根据原纸的环压强度计算出纸箱的抗压强度有许多公式,但较为简练 实用的是kellicutt公式,它适合于用来估算0201型纸箱抗压强度。3、 确定纸箱抗压强度的方法由于受生产过程中各种因素的影响,最后用原料 生产的纸箱抗压强度不一定与估算结果完全一致,因此最终精确确定瓦 专注下一代成长,为了孩子

深圳市超思维电子有限公司 针对本公司产品制定信赖性实验规范,有利于品质保证制度之推行,促使可靠性测试规范化、二、适用范围 本规范适用于公司所有艾天成品信赖性测试实验时地操作作业、 三、定义

可靠性:制品地动作或性能时间稳定性地程度或性质、 四、权责 4、1 生产部:信赖性测试用成品地提供; 4、2 品质部: 信赖性计划地制定与实施 4、3 工程部:信赖性测试技术分析地支援 五、检验数量 每个工程要取12PCS做此可靠性测试实验、 六、实验工程 6、1高溫实验 实验目地:检验产品在高温环境条件下贮存地适用性 实验设备:恒温恒湿实验箱 实验条件:在85℃存放96小时后,在正常温度(25℃)下放置30分钟,然后测试其功能 实验方法:取功能及外观合格地成品,放置于恒温恒湿箱內,机器通电运行96H后,取出在正常温度(25℃)下放置30分钟检查无性能不良、 6、2 低温实验 实验目地:检验产品在低温环境条件下贮存地适用性 实验设备:恒温恒湿实验箱 实验条件:在-25℃存放96小时后,在正常温度(25℃)下放置30分钟,然后测试其功能、 实验方法:被测产品正常位置放入恒温恒湿箱内,使实验箱温度达到-25±2℃,温度稳定后持续96H后,在正常温度(25℃)下放置30分钟检查无性能不良、 6、3恒定湿热实验 实验目地:检验产品在恒定湿热环境条件下使用地适用性 实验设备:恒温恒湿实验箱 实验条件:温度在40℃±2℃,湿度为90%?95%存放96小时后 实验方法:取功能及外观合格地成品,放置于恒温恒湿箱內,机器通电运行96H后,取出在正常温度(25℃)下放置30分钟检查无性能不良、 6、4高湿高温实验: 实验目地:检验产品在高温高湿环境条件下贮存地适用性 实验设备:恒温恒湿实验箱 实验条件: 温度为85℃±2℃,湿度85%存放96小时 实验方法:取功能及外观合格地成品,放置于恒温恒湿箱內,机器通电运行96H后,取出在正常温度(25℃)下放置30分钟检查无性能不良、 6、5高温下工作地测试: 实验目地:检验产品在高温环境条件下工作地适用性 实验设备:恒温恒湿实验箱 实验条件:在75℃存放96小时后, 实验方法:取功能及外观合格地成品,放置于恒温恒湿箱內,机器通电运行96H后,取出检测无性能不良、 6、6 耐湿热工作测试 实验目地:检验产品在耐湿热环境条件下工作地适用性 实验设备:恒温恒湿实验箱 实验条件:在40℃±2℃,相对湿度为90%?95%%存放96小时 实验方法:取功能及外观合格地成品,放置于恒温恒湿箱內,机器通电运行96H后, 取出在正常温度(25℃)下放置30分钟检查无性能不良、 6、7 冷热冲击实验 实验目地:检验产品经受环境温度讯速变化地能力 实验设备:恒温恒湿实验箱 实验条件:在-45℃存放30分钟,然后再存储在85℃30分钟,循环五次, 实验方法:取功能及外观合格地成品,放置于恒温恒湿箱內,取出检测无性能不良、 6、8振动测试

信赖性实验运作规定 1. 目的 为合理有效的实施成品、部品信赖性实验,确保产品质量的可靠性,特制定本规定,以明确相关的实验程序,以及处理方法等。 2. 适用范围 本规定适用品管部及相关部门。 3、用语定义 3.1 成品 由生产部门装配并经QA部门检验合格包装入库之产品及开发、工程部制作之样品。 3.2 部品 供应商提供之物料及生产部生产的半成品组件。 3.3 常规实验 “_月份QE实验计划表”(DXC-QCFM-90)计划以内之实验。 3.4 申请实验 相关部门需对成品、部品进行品质验证,而通过申请由QE执行的实验。 3.5 信赖性实验 所谓信赖性实验(以下简称为实验)是指如下各项实验: 3.5.1 高、低温储存:模拟产品在流通及储存环境中,放置一定时间后,对外观 及构造性能进行的评价。 3.5.2 高、低温负荷:模拟产品在使用环境中,经历一定时间后,对外观及构造 性能进行的评价。 3.5.3 跌落实验:模拟产品在输送与使用过程中可能承受的冲击与振动,进行的 试验评价。 3.5.4 寿命实验:模拟成品长时间使用而进行的耐久性评价。

4. 规定 4.1 常规信赖性实验 4.1.1 QE部每月底制定下月“_月份QE实验计划表”(DXC-QCFM-90)联络PMC备 料。 4.1.2 QE部执行实验时,填写“领料单”(DXC-WRFM-03)交由PMC部核准后,领 料人执单到仓库进行产品领取。 4.1.3 实验执行时,操作员依据《实验指导书》(IC-QC-22)上的要求进行操作, 并将实验所得数据如实记录在“QE实验报告”(DXC-QCFM-20)中,由QE 技术员及以上人员对实验进行状态分析与数据确认。4.1.4实验完成,QE 工程师及以上人员对“QE实验报告”(DXC-QCFM-20)做出结论。如出现品 质异常,QE部须对问题做出分析,在必要时召集会议,邀请相关部门对问 题点进行商讨,制定可行性对策,并由QE部和工程部跟踪改进后产品的质 量。 4.1.5经过实验的产品,需作报废处理。 4.2申请实验 4.2.1 各相关部门对成品、部品需进行实验时,填写“QE实验申请表” (DXC-QCFM-19)经部门主管审核后,附实验样品交给QE部,由QE部主管 安排实验。 4.2.2 实验执行时,操作员依据“QE实验申请表”(DXC-QCFM-19)上的要求进 行实验,并将实验所得数据如实记录在“QE实验报告”(DXC-QCFM-20)中, 交由QE技术员及以上人员对实验进行状态分析与数据确认。 4.2.3 QE工程师及以上人员须对“QE实验报告”(DXC-QCFM-20)做出结论。如 出现品质异常,QE部须对问题做出分析,在必要时召集会议,邀请相关部 门对问题点进行商讨,制定可行性对策,并由QE部和实验申请部门跟踪改 进后产品的质量。 4.2.4实验完成后,QE部将已完成的“QE实验报告”(DXC-QCFM-20)和经过实验 的样品一同返回申请实验部门。

产品可靠性试验程序 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

会签: 1.目的 为确保我司生产的各阶段产品在不同工作状态、环境条件下的适应性,暴露设计、材料、工艺所存在的问题,提高产品可靠性,保证产品质量。 2.适用范围 适用于本公司新产品可靠性试验、例行性可靠性试验、重大质量问题验证和替代物料、工程设计变更验证等需进行可靠性试验的成品。 3.定义 MTBF----平均无故障时间:产品在操作或使用过程中,排除前置期的失效后可持续提供给使用者,直到产品发生故障前的平均使用期为平均失效间隔时间(MEAN TIME BETWEEN FAILURE)。 试验:指通过提供给项目一系列条件或运行措施,对项目一个或多个特性的功能性检查。即:指对样件(包括材料和产品)的特性进行的实验或测试。 试验室:指进行原材料的化学分析、机械性能、金相及金属原材料的各种性能的试验、产品的各种功能和性能试验和试验确认在内的检验、试验和校准的设施。 试验室业务范围:试验室规定的和具体的试验,评价和校准;用以进行上述试验的设备;进行上述试验活动所用的方法和标准。 原始数据:指在进行试验时实验人员通过技术或分析收集或记录所获取的试验数据。通常不对这些数据进行某种方式的编辑和处理,而是常常记录在原始记录本中。它不同于试验报告中的结果,因为报告中的结果通常对原始数据进行了编辑、换算和/或其它的处理以便分析和说明。 试验报告:指试验人员在试验结束时,对原始记录的数据进行处理,按照标准的格式定义的符合性结论。 认可的试验室:指经某一国家承认的认可机构通过一定程序认可批准的试验室。4.职责 可靠性试验室主任:负责可靠性试验计划的拟定,对新品可靠性、例行性

新产品可靠性试验程序 (ISO9001:2015) 1.目的 为确保我司生产的各阶段产品在不同工作状态、环境条件下的适应性,暴露设计、材料、工艺所存在的问题,提高产品可靠性,保证产品质量。 2.适用范围 适用于本公司新产品可靠性试验、例行性可靠性试验、重大质量问题验证和替代物料、工程设计变更验证等需进行可靠性试验的成品。 3.定义 MTBF----平均无故障时间:产品在操作或使用过程中,排除前置期的失效后可持续提供给使用者,直到产品发生故障前的平均使用期为平均失效间隔时间(MEAN TIME BETWEEN FAILURE)。 试验:指通过提供给项目一系列条件或运行措施,对项目一个或多个特性的功能性检查。即:指对样件(包括材料和产品)的特性进行的实验或测试。 试验室:指进行原材料的化学分析、机械性能、金相及金属原材料的各种性能的试验、产品的各种功能和性能试验和试验确认在内的检验、试验和校准的设施。 试验室业务范围:试验室规定的和具体的试验,评价和校准;用以进行上述试验的设备;进行上述试验活动所用的方法和标准。

原始数据:指在进行试验时实验人员通过技术或分析收集或记录所获取的试验数据。通常不对这些数据进行某种方式的编辑和处理,而是常常记录在原始记录本中。它不同于试验报告中的结果,因为报告中的结果通常对原始数据进行了编辑、换算和/或其它的处理以便分析和说明。 试验报告:指试验人员在试验结束时,对原始记录的数据进行处理,按照标准的格式定义的符合性结论。 认可的试验室:指经某一国家承认的认可机构通过一定程序认可批准的试验室。 4.职责 4.1可靠性试验室主任:负责可靠性试验计划的拟定,对新品可靠性、例行性试验和重大质量问题验证的执行、监测,参与问题分析,提供相关可靠性试验报告,并对问题点的改善追踪,至问题关闭。 4.2试验员负责实验室日常维护、试验和校准工作。 4.3研发中心、各事业部及质量控制部:提供所需进行可靠性试验的产品,同时根据可靠性试验室提出的试验需求参与试验,针对测试中所出现的问题作分析及拟定改善对策,并于对策导入时,做初步验证。 4.4生产部:提供需进行例行性可靠性试验产品,并对试验后产品协助处理。 5.程序 5.1工作流程图

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 1. 目的: 1.1. 为建立合理的检测中心管理规范,对所有的物料、产品进行信赖性试验程序化、标准化管控。 1.2. 确保所有的物料及产品所必须符合的各项物理、化学性能能满足顾客的要求,提高产品的信赖性。 2. 范围: 2.1. 适用于浙江祥晖数码科技有限公司检测中心之管理。 2.2. 适用于所有进料/成品从产品的开发到量产过程及质量保证试验中的物理、化学性能等各项信赖 性试验;产品所需特别加以验证及特殊性能均适用。 3. 权责: 3.1. 各个客户的各项信赖性试验标准的提供:开发部 3.2. 所有进料/成品的信赖性试验标准的建立、汇总整理:品质部QE 3.3. 所有信赖性试验表单的建立:品质部QE 3.4. 所有信赖性试验试验表单的提供:试验需求人员 3.5. 信赖性试验仪器设备的操作、日常保养与维护及信赖性试验的执行:信赖性试验员 3.6. 信赖性试验表单的审核:QE( 如有异常呈品质主管、经理核准) 3.7. 信赖性试验结果的通报、报告原件的保存归档:信赖性试验员 4. 名词解释: 4.1开发阶段信赖性试验 是指在量产前的生产准备、设计初期阶段实施的信赖性试验。 4.2量产质量保证试验 为持续保证量产中的产品的质量性能所实施的信赖性试验。 4.3 信赖性:通过模拟产品在客户端和真实工作条件下的应用性来进行的相关功能性的验证,从而确 保产品满足客户最终要求. 5. 相关文件: 5.1. 《信赖性试验流程图》(附件一) 5.2. 《信赖性试验基准》(附件二) 5.3. 《信赖性试验计划》 5.4. 《信赖性试验报告》 6.参考文件: 6.1 《成品规格书》

可靠度信赖性试验程序

目 录 List 章 节 页 次 Chapter Page 1. 目的 (1) Purpose 2. 范围 (1) Scope 3. 职责 (1) Colligation 4. 程序内容 (1) Content of procedure

主 题Subject 可靠度信赖性试验程序 Credibility and reliability test procedure 编号 NO. 系类号 Breed NO. 部门码 Part NO. 序号码 Order NO. 页次 Page QP QC 022 1/7 1.目的:保证本厂的产品品质特性及高可靠度,以满足客户需求。 Purpose: Ensure our factory product quality characteristic and in high reliability to satisfy customer requirement 。 2.范围: Scope 2.1 客户提出要求时。 Customer present requirement 2.2 新芯片试作时。 Try new die 2.3 芯片进料批号抽测时。 Sampling lot NO. of die incoming 2.4 依年度信赖性试验计划表排定执行。 Refer yearly of reliability test planning table schedule to perform。 3.职责:品管部主办。 Obligation: QC dept sponsorship 生产部协办。 Produce dept cooperated 4.程序内容 Procedure content 4.1 客户要求 Customer requirement

光宝科技股份有限公司 文件名称:信赖性测试评估准则 信赖性测试评估准则 ( Reliability Review Guideline ) 1 目的: 1.1 为确保产品设计的信赖性,以及加强产品在市场之竞争力,建立〝零件额定使用率〞 ( Component Stress Test ) 及〝机种预估寿命〞(MTBF Prediction) 之信赖性准则, 用以为厂内设计验证之依据。 1.2 提早介入及加速产品之成熟度。 1.3 避免上市后之风险。 2. 范围: 凡是本公司电源事业部所开发之产品均适用之。 3. 权责: 3.1 零件额定使用率 ( Component Stress Test ) 及机种预估寿命 (MTBF Prediction) 由信赖性 工程师负责测试,Component Stress De-rating 之定义由设计部及信赖性共同定义。 3.2 测试样品由设计工程师负责提供,且须经过Bench Test 测试,或有机种之验证报告。 3.3 信赖性完成之测试报告须会签设计部及其部门主管认可后,才可对外发行。 3.4 信赖性完成之测试报告文件,均须透过DOC 才能对外发行。 4. 参考标准: 4.1. 零件额定使用率参考准则 : ISO 9001 NPS-MD-P-013。 4.2. 机种预估寿命( MTBF )参考准则: MIL-STD-217F, Bellcore TR332 ISSUE 6。 5. 定义: MTBF ( Mean Time Between Failure ) :平均间隔失效时间。 MTBF = 1/p λ(p λFAILURE RATE)610* HOURS 6. 作业流程图: 6.1 信赖性测试评估作业流程图如 附件1 7. 作业内容: 7.1 新产品导入会议 ( Kickoff Meeting ): 7.1.1 新机种由业务主导之新产品会议中决定: 7.1.1.1. 决定样品 ( SAMPLE ) 及其它资料日期. 7.1.1.2. BLUE BOOK 发出之日期. 7.1.1.3. 信赖性工程师应于EVT 阶段开始执行评估, 且必须于Pilot run PCB 修改定案之前 完成零件额定使用率之测试与评估, 以符合量产及客户的需求。

1.Exterior Cosmetics Reliability Requirements 1.1.Objective This document defines the reliability requirements for the Surface Hub product and stands exterior surfaces, excluding the stylus and display. 1.2.Responsibility Component suppliers, external labs, and contract manufacturers are responsible for following the requirements stated in this document. Only operators trained in conducting the specified tests according to the test plan outlined by Microsoft shall be used. 零部件供应商、外部实验室和合同制造商负责本文档中所述的需求。只有操作员培训进行指定的测试按照测试计划概述了由微软应使用。 1.3.Referenced Documents 1.4.Sample Size Sample size shall be determined by Microsoft prior to starting the tests. However, this sample size can be increased or decreased at Microsoft’s discretion at any point during testing. 样本大小由微软开始测试之前。然而,这个样本大小可以在微软的增加或减少自由裁量权在任何时候在测试期间。

深圳市超思维电子有限公司SHENZHEN CHAOSIWEI ELECTRONIC CO.,LTD 文件修(制)订履历一览表 N0. 版 次 发布日期修(制)订说明拟制审核批准备注 1 A0 2012-5-4 信赖性试验标准规范谢金华文件发放范围及份数(“( )”填写分发范围“[ ]”填写发放份数): ( √ ) 1、总经理[ 1 ] ( √ ) 2、副总经理 [ 1 ] ( √ ) 3、总经理助理[ 1 ] ( √ ) 4、管理者代表[ 1 ] ( √ ) 5、市场部[ 1 ] ( √ ) 6、品质部[ 1 ] ( √ ) 7、工程部[ 1 ] ( √ ) 8、物控部[ 1 ] (√ ) 9、生产部[ 1 ] ( √ ) 10、行政人事部[ 1 ] ( √ ) 11、财务部[ 1 ] ( √ ) 12、采购部[ 1 ] 备注唯盖有红色的DCC正本受控章方为正式有效文件。 制作审核批准日期日期日期

一.目的 针对本公司产品制定信赖性试验规范,有利于品质保证制度之推行,促使可靠性测试标准化。 二. 适用范围 本规范适用于公司所有艾天成品信赖性测试实验时的操作作业. 三. 定义 可靠性:制品的动作或性能时间稳定性的程度或性质。 四.权责 生产部:信赖性测试用成品的提供; 品质部:信赖性计划的制定与实施 工程部:信赖性测试技术分析的支援 五.检验数量 每个项目要取12PCS做此可靠性测试实验. 六. 实验项目 高溫实验 试验目的:检验产品在高温环境条件下贮存的适用性 试验设备:恒温恒湿试验箱 实验条件:在85℃存放96小时后,在正常温度(25℃)下放置30分钟,然后测试其功能 实验方法:取功能及外观合格的成品,放置于恒温恒湿箱內,机器通电运行96H后,取出在正常温度(25℃)下放置30分钟检查无性能不良. 低温实验 试验目的:检验产品在低温环境条件下贮存的适用性 试验设备:恒温恒湿试验箱 实验条件:在-25℃存放96小时后,在正常温度(25℃)下放置30分钟,然后测试其功能。

信赖性试验标准 文件编号AL-3-07-006 制定部门品保部文件版本 1.0 生效日期 制定批准

目录 1.前言------------------------------03 2.职责------------------------------04 3.盐雾试验-----------------------------03 4.百格试验-----------------------------04 5.酒精试验-----------------------------06 6.RCA耐磨试验--------------------------11 7.耐高压试验----------------------------19 8.裸机跌落试验--------------------------12 9.包装振动试验--------------------------13 10.包装跌落试验--------------------------14 11.高温工作试验--------------------------15 12.低温工作试验--------------------------16 13.高温储存试验--------------------------1 14.低温储存试验--------------------------1 15.高低温冲击试验-------------------------17 16.老化试验----------------------------18 17.静电试验----------------------------20 18.吊重试验----------------------------21 19.线材摇摆试验--------------------------20 20.成品模拟测试--------------------------20

可靠性试验程序 1.目的 1.1 运用可靠性试验,以验证本公司产品,是否符合预期质量要求。 1.2 找出潜在的质量问题,作为改善产品及制程的依据。 2.范围 2.1 新开发的产品,在DVT或DMT或PR阶段时,执行可靠性试验; 2.2 已量产的产品,其零组件或制程有变更时,视情况需要,执行可靠性试验; 2.3 量产阶段的产品,执行可靠性试验。 3.定义 3.1 DVT:设计确认试验。(Desing Verilication Test); 3.2 DMT:设计完成试验。(Desing Maturity Test); 3.3 PR:量试,即新产品开发完成后的大量生产(Pilot Run) 3.4 MP:大量生产,即产品量试完成后的大量生产(Mass Production)。4.权责 4.1 品管部负责可靠性试验执行单位; 4.2 维修单位负责对不合格的修理,品管部作初步分析,再依4.3纠正措施进行。 4.3 纠正措施:设计问题由研发部负责; 制程问题由生技部负责;作业问题由制造部负责。 5.流程图

6.内容及要求 6.1成品取样: 6.1.1 全新产品,于DVT或DMT或PR阶段时,依DVT/DMT测试规范执行可靠性试验。 6.1.2 已量产的产品,其零组件或制程有变更时,依“产品可靠性试验项目”,由品管部决定应执行的可靠性试验项目; 6.1.3 量产阶段的产品(OQC检验的合格品),质量工程课应于每年年初拟定“年度量产产品可靠度测试计划”,按产品分类取样。每六个月随机抽验执行环境试验,每九个月执行寿命试验。 6.2可靠性试验内容: 6.2.1 可靠性试验一般在公司内执行,若公司能力不足时,则送外试验,必须说明试验名称、负责人员,试验起始时间及异常状况联络人。 6.2.2 可靠性试验执行项目:参照“产品可靠性试验项目” 6.2.3 试验完后,质量工程课人员对所得的相关资料和产品本身进行查验,判断是否符合公司规格或客户要求,并由主管审核后发出可靠性试验结果报告。6.3纠正措施: 6.3.1 可靠性试验结果不合格时,由质量工程课发出可靠性试验纠正措施单,并由研发相关单位或生技部,填写发生原因与纠正措施; 6.3.2 经纠正措施改善后的产品,应重复执行原失败的可靠性试验项目,直到合格为止。 6.4合格的处理: 6.4.1 试验合格的产品,由质量工程课人员,依入库程序,办理入库; 6.4.2 质量工程课须发出有质量工程课主管审核的可靠性试验结果报告至相关单位。 7.相关文件(无) 8.应用表单 8.1可靠性试验结果报告(QRP041-01) 8.2可靠性试验纠正措施单(QRP041-02) 8.3年度量产产品可靠性测试项目(QRP041-03)

目的: 为了确保产品之质量能自开发设计至量产出货能符合本公司标准及满足客户需求,制订本办法以验证产品的可靠度及性能。 1.法规或标准: 1.1.ISO9001:2000标准 1.2.IECQ QC080000标准 2.内容: 2.1.组织权责、人员权责、人员资格规定参见《职位说明书》 2.2.名词定义: 2.2.1.System Integration Build (SI) :系统整合阶段。 2.2.2.Product Validation Build (PV) :产品验证阶段。 2.2. 3.Manufacturing Verification Build (MV) :制造验证阶段。 2.2.4.Mass Production (MP) :量产。 2.2.5.Engineering Change Request (ECR) :工程变更要求。 2.2.6.ORT: Ongoing Reliability Test 2.2.7.RoHS: 全名为「电机电子产品中有害物质禁限用指令(The Restriction of Hazardous Substances in Electrical and Electronic Equipment (ROHS) Directive (2002/95/EC)」。为欧盟在2003年所公布的环保指令,RoHS管 制产品在生产阶段中含有害物质的最大量。 2.2.8.WEEE: 为「废电机电子产品指令 (Waste Electrical and Electronic Equipment (WEEE) Directive (2002/96/EC)」为欧盟在2003年所公布的环保指令, WEEE则管制产品在废弃阶段必须回收的比率及方式。 2.2.9.IECQ QC 080000 HSPM: 「国际电工技术委员会 (International Electrotechnical Commission , IEC)」 下「国际电子零件认证制度(IEC Quality Assessment System for Electronic Components, IECQ)」所核可的有害物质管理(Hazardous Substance Process Management, HSPM) 标准。 2.2.10.有害物质流程管理(Hazardous Substance Process Management, HSPM): 建立在ISO 9001:2000的质量管理系统之上,以「流程导向」的方法,管理 有害物质在产品的使用,并逐步达成全产品无有害物质的目标。 2.2.11.绿色产品(Green product GP): 在产品生命周期过程中,指符合EU RoHS或客户的环保要求,或是不同地 区、国家所订定的相关规定之产品。 2.2.12.绿色零组件(Green component): 指符合 EU RoHS或客户的环保要求,或是不同地区、国家所订定的相关规

信賴性實驗說明 1.Operating Life Test(常溫壽命試驗OLT) 常溫壽命實驗目的在于檢試產品常溫條件下長點壽命亮度﹑順向電壓及反向電流變化狀況﹐依據信賴性評判標准檢驗產品合格性﹐此項實驗為評判產品合格與否之主要標准﹐是產品能否長期使用的依據. 產品以20mA工作電流為准進行實驗﹐特殊情況特殊處理. 2 .High Temperature Storage(高溫儲存試驗HTS) 高溫儲存實驗目的是為了驗証產品的耐高溫性能﹐從產品BOM中展開分析﹐晶片耐高溫性是高溫儲存實驗檢驗項目之一﹐紅﹑黃晶片耐高溫性能較優﹐藍﹑綠晶片則較差﹐這與材料及結構有密切關系﹔再者就是驗証膠體的耐高溫性能﹐膠體在高溫條件下均會產生膨脹變形(只是程度不一樣). 一般來說﹐TG點越高耐高溫性越優﹐膠體變形越難于產生.實驗后一般會產生亮度衰減及VF升高現象. 3 / Low Temperature Storage(低溫儲存試驗LTS) 低溫儲存實驗目的在于驗証產品的耐低溫性能﹐其與高溫儲存實驗具有一致性和相對性. 晶片耐低溫性能是低溫儲存實驗檢驗項目之一﹐紅﹑黃晶片耐低溫性能較好﹐藍﹑綠晶片則較差些﹐但晶片耐低溫性能要比耐高溫性能好﹐低溫儲存實驗一般不會出現不良現象﹔再者就是驗証膠體的耐低溫性能﹐一般的﹐膠體在低溫條件下會收縮變形﹐至而變硬變脆﹐如果收縮過巨﹐焊點會產生脫離現象.

4 / Temp. & Humidity Test(高溫高濕實驗THT) 高溫高濕實驗主要是為了驗証產品膠體的吸濕性. 在高溫高濕條件下﹐膠體膨脹吸水性比常溫強烈﹐若膠體在此條件下吸水性過高﹐水分滲入會造成二極管短路現象﹐致使死燈或VF升高. 5 . Thermal Shock Test (冷熱衝擊試驗TST) 冷熱沖擊實驗目的在于檢驗產品制程之優良. 冷熱沖擊為高溫和低溫的快速轉換﹐產品在此條件下快速膨脹和收縮產生拉扯力﹐以此檢驗金線焊接及固晶之牢固. 如果LED各聯結點存在不良﹐實驗后一般會產生VF升高或死燈現象. 6 . Temperature Cycling Test (溫度循環試驗TCT) 溫度循環實驗目的與冷熱沖擊實驗一樣﹐只是實驗條件有差別. 溫度循環實驗時間更長﹐循環溫度也不相同﹐但要緩和些. 兩者互為補充. 7 . Resistance to Soldering Heat (熱阻抗試驗) 熱阻抗實驗即為過錫爐﹐其實驗目的主要是為了檢驗膠體與支架之密著性. 在高熱瞬間冷卻下﹐膠體瞬間膨脹收縮﹐如果膠體與支架密著性不良﹐則會產生支架與膠體剝離現象﹐致而產生各種電性不良.

江西艺百源电子有限公司 文件编号:GXA-COP-12-11 版本号:A/0 修订号:0 标题信赖性试验规范页码:第1 页共22 页信赖性试验规范 制定:日期:

标题信赖性试验规范页码:第2 页共22 页审核:日期: 核准:日期: 目录 1.前言 (03) 2.职责 (04) 3.盐雾试验 (05) 4.百格试验 (06) 5.耐酒精试验 (07) 6.R CA纸带耐磨试验 (08) 7.耐高压试验 (09) 8.裸机跌落试验 (10) 9.包装振动试验 (11) 10.包装跌落试验 (12) 11.高温工作试验 (13) 12.低温工作试验 (14) 13.高温储存试验 (15) 14.低温储存试验 (16) 15.高低温冲击试验 (17) 16.老化试验 (18) 17.静电试验 (19)

标题信赖性试验规范页码:第3 页共22 页 19.线材摇摆试验 (20) 20.成品模拟试验 (21) 前言 为了保障新产品开发阶段应有功能的测试有所依据,及确保生产过程中的产品能满足客户要求,特制定本规范。 此规范为深圳市国祥安科技发展有限公司所有产品信赖性试验测试参考标准;每款产品的实际信赖性试验项目由品质部QE工程师、主管或经理级以上人员根据产品本身的特性与客户要求决定。 每款产品对应一份本机型的信赖性测试项目,其中规定测试频率,相关人员根据测试频率及要求执行信赖性测试,测试结果需记录到规定表单中。 当本标准与客人标准不同时,如果客人标准比此标准宽松,则依此标准执行;如果客人标准比此标准严格,则依客人标准执行。 深圳市国祥安科技发展有限公司 品质部

线路板信赖性测试方法择要和判定标准 序号内容一般控制标准 1棕化剥离强度试验剥离强度≧3ib/in 2切片试验1.依客户要求﹔2.依制作流程单要求 3镀铜厚度1.依客户要求﹔2.依制作流程单要求 4补线焊锡,电阻变化率无脱落及分离,电阻变化率≦20% 5绿油溶解测试白布无沾防焊漆颜色,防焊油不被刮起 6绿油耐酸碱试验文字,绿油无脱落或分层(不包括UV文字) 7绿油硬度测试硬度>6H铅笔 8绿油附着力测试无脱落及分离 9热应力试验(浸锡)无爆板和孔破 10(無鉛)焊锡性试验95%以上良好沾锡,其余只可出现针孔、缩锡 11(有鉛)焊锡性试验95%以上良好沾锡,其余只可出现针孔、缩锡 序号内容控制标准 12离子污染试验 ≦4.5μg.Nacl/sq.in(棕化板), ≦3.0μg.Nacl/sq.in (成型、喷锡)成品出货按客户要求 13阻抗测试1.依客户要求;2.依制作流程单要求 14 Tg测试Tg≧130℃,△Tg≦3℃

15锡铅成份测试依客户要求 16蚀刻因子测试≧2.0 17化金/文字附着力测试无脱落及分离 18孔拉力测试≧2000ib/in2 19线拉力测试≧7ib/in 20高压绝缘测试无击穿现象 21喷锡(镀金、化金、化银)厚度测试依客户要求操作过程及操作要求: 1. 棕化剥离强度试验: 1.1测试目的:确定棕化之抗剥离强度 1.2仪器用品: 1OZ铜箔、基板、拉力测试机、刀片 1.3试验方法: 1.3.1取一张适当面积的基板,将两面铜箔蚀刻掉。 1.3.2取一张相当大小之 1OZ铜箔,固定在基板上。 1.3.3将以上之样品按棕化→压合流程作业 ,压合迭合 PP时,铜箔棕化面与 PP接触。 1.3.4压合后剪下适合样品

可靠性实验控制程序集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

保证可靠性实验室进行的各项检验和实验明确、规范,对公司的产品和使用的关键物料进行相关实验和评估,确保产品的质量符合客户的质量要求。 2.0范围

适用于本公司新产品可靠性试验、例行性可靠性试验、重大质量问题验证和替代物料、工程设计变更验证等需进行可靠性试验的产品。 3.0定义 可靠性:在给定的条件下,在某个给定的时间间隔,一个实体完成所要求的功能的能力。 可靠性试验:指对物料和成品进行物理性能,化学性能,机械性能,环境性能及寿命试验。 4.0职责 测试工程师:负责可靠性试验计划的拟定,对新品可靠性、例行性试验和重大质量问题验证的执行、监测,参与问题分析,提供相关可靠性试验报告,并对问题点的改善追 踪,至问题关闭。 负责实验室日常维护、试验和校准工作。 质量工程师:提供所需进行可靠性试验的产品,同时根据可靠性试验需求参与试验,针对测试中所出现的问题作分析及拟定改善对策,并于对策导入时,做效果验证。 检验员:提供需进行例行性可靠性试验产品,并对试验后产品协助处理。 5.0程序 5.1可靠性试验分五阶段实施 (1)新产品开发:零件配件、安全性及基本功能测试 (2)新产品试产:产品寿命预估和包装运输、环境测试 (3)量产产品:量产品质量可靠性验证 (4)设计变更:电子、结构设计更改、物料更换、匹配度可靠性验证 (5)质量事故:产品发生品质异常阶段可靠性测试 5.2试验完成后,实验人员填写《可靠性试验报告》,由品质经理审核报告,报告由实验室留底 保存,根据实际情况分发各部门。 5.3不合格处理: 5.3.1试产阶段:在试产阶段发现测试异常时,作初步分析,并将分析报告及不良样品 交工程部做完整之分析及对策,实验室在量产前需负责追踪对策,如不合格,需要再 次试作,直到合格才可进入量产。 5.3.2量产阶段: A、在量产品发现异常,召集相关部门责任人进行分析后提出《可靠性实验失效分析报 告》。 B、在异常分析发现不良较为严重时,必须评估生产中半成品和成品的可靠性,如出货 交期紧急时,需要召集相关部门进行讨论后决定处理方式。 5.3.3对量产试验不合格项时,视该批产品的不合格程度,采用如下方式处理: A、针对重大缺陷不合格,未彻底解决前不可出货。 B、针对轻微不合格问题,经部门领导签字批准后,可让步特采放行。 5.4验证处理: 实验室对试产及量产阶段的问题点改善状况进行追踪测试确认,直至合格。 5.5试验项目:方法及标准按照产品《可靠性实验标准表》进行。

信赖性试验(ORT)作业规范 文件编号:HK-QD-001A 一、目的:规范信赖性试验作业方法,评估出货品质,提高产品质量。 二、适用范围:≥500K工单、支架、芯片、胶水或荧光粉等重要原料导入或切 换评估、制程异常工单及PMC指定要做型式试验的其它工单。 三、试验执行标准:杭科企标-型式试验章节,标准号:Q/HK 002-2012 四、检验时机:≥500K工单、新原料导入的首次小批量产品、主要原料如支架、 芯片、胶水、荧光粉等原料换厂家首次供货生产以及其它PMC备注要求做型式试验的工单。 五、作业流程图: 六、作业步骤: 1、取样品:每个星期的星期五,实验员按任务单上≥500K的工单单号到仓 库领料202颗(注:可以零头包装,但必须为合格品)。 2、试验准备:样品领来后先放到烘箱里进行除湿,烘箱参数设置150℃±

5℃,烘烤1小时,除湿后将样品分成12、50、100、20、20共5份,除12、50两份样品外,其它3份样品分别用料盘装好,放入冷热冲击、高温存储和高温高湿存储设备,按设备的操作规范和试验条件设置好机器参数,启动机器进行实验。 2.1原始参数测量:将12颗样品在积分球上测试原始光电参数,要求电压 用标准万用表或用标准万用表校对过的数字万用表测试,测好的电压、光通量、色温、显指等各项参数须符合任务单的要求,如有电压不符的,注意测试状态是冷态还是热态,如项参数整体与任务单不符,则核对所取样品标签上的参数确认参数不对的,须立即反馈质量部主管或经理测试好后取其中5颗用游标卡尺测量灯珠的长、宽、厚度并记录; 2.2回流焊接试验: (1)设置回流焊机参数:炉温:170、190、230、260、220,链速90cm/min;(2)把50颗样品放在料盘里,待炉温升到设定的温度时放到回流焊机器的履带上,进行回流焊接试验; (3)重复第2步,再次过一遍回流焊; (4)将过了两遍回流焊的灯珠拿到积分球上测试,测试过程中发现分光机上表现为死灯,并确认排除分光机测试探针接触不良的,须做不良品测试、分析并记录测试结果。 注:直插样品焊接试验为焊锡浸焊试验,试验条件:260℃/3-5s,检查引脚上锡率95%以上,要求没有氧化或发黄现象。 2.3冷热冲击试验: (1)试验条件:-40℃(30min)-100℃(30min)100个来回;

标题 信赖性试验规范

标题 审核: 目录 1.前言 (03) 2.职责 (04) 3.盐雾试验 (05) 4.百格试验 (06) 5.耐酒精试验 (07) 6.R CA纸带耐磨试验 (08) 7.耐高压试验 (09) 8.裸机跌落试验 (10) 9.包装振动试验 (11) 10.包装跌落试验 (12) 11.高温工作试验 (13) 12.低温工作试验 (14) 13.高温储存试验 (15) 14.低温储存试验 (16) 15.高低温冲击试验 (17) 16.老化试验 (18) 17.静电试验 (19)

标题 19.线材摇摆试验 (20) 20.成品模拟试验 (21) 前言 为了保障新产品开发阶段应有功能的测试有所依据,及确保生产过程中的产品能满足客户要求,特制定本规范。 此规范为深圳市国祥安科技发展有限公司所有产品信赖性试验测试参考标准;每款产品的实际信赖性试验项目由品质部QE工程师、主管或经理级以上人员根据产品本身的特性与客户要求决定。 每款产品对应一份本机型的信赖性测试项目,其中规定测试频率,相关人员根据测试频率及要求执行信赖性测试,测试结果需记录到规定表单中。 当本标准与客人标准不同时,如果客人标准比此标准宽松,则依此标准执行;如果客人标准比此标准严格,则依客人标准执行。 深圳市国祥安科技发展有限公司 品质部

标题 职责 Ⅰ.实验员 1.负责实验设备的保养与维护,并做好保养记录; 2.当实验设备出现异常或故障时,及时提报; 3.按《实验申请单》要求完成实验并提供《实验测试报告》及相关记录。 Ⅱ.品质工程师 1.负责实验室日常工作运作和相关设备管理; 2.制订相关实验的标准与要求并对实验员进行培训考核; 3.督促实验员按要求完成试验; 4.协助工程部完成实验设备内校及外校工作; 5.审核《实验测试报告》,当出现异常时做初步分析并通知相关责任部门。Ⅲ.品质主管 1.监督实验室的日常工作; 2.评审实验标准; 3.负责对试验结果的最终评审与判定。 Ⅳ.工程部 1.评估仪器设备校验周期,制订校验计划; 2.负责实验设备的内校及外校工作; 3.主导不合格实验结果(非供方物料原因)分析改善。 Ⅴ.其它相关单位 A.采购部:通知供方处理原材料导致的实验失效; B.工程部:协助分析不合格实验结果; C.PMC部:当实验结果出现失效,配合品管对库存产品或物料做好标识隔离; D.生产部:当实验结果出现失效,配合品管对在制品或物料做好标识隔离。