安全特性的优点,包括加密口令、口令期限、域范围的用户帐号以及基于N T 的用户管理。另一方面,不必为每个用户都建立登录ID 号,由SQL 服务器提供的“SQL Security Manager ”实用程序将基于N T 的用户映射为SQL 服务器登录ID 号,用户对N T 和SQL 服务器只维护单一的登录号和口令。

数据库安全管理层主要完成SQL 服务器登录管理、数据库用户管理、数据库对象许可管理及语句许可管理。应用程序安全管理层主要是通过客户端软件Power Builder 6.0的编程来实现的(但也须借助后端数据库的权限设置)。设计本系统时,对数据库权限的设渡取的方法是密码保存在后端数据库,并在后端建立一个用户权限维护表,超级用户或系统管理员通过后端数据库为用户提供用户名和口令以及所对应的权限值。

综上所述,C/S 的软件设计使得客户端和服务器端的彼此任务比较明确,易于隔断错误,使得基于C/S 模式的数据库应用系统维护工作变得简单起来。诚然,要想合理、有效地管理和利用现实生活中日益膨胀的数据,利用大型网络数据库技术是必由之路。由于将数据库处理工作分配在客户和服务器两个子系统上,网络上

的信息流量将大大减少;在强功能、高性能的系统上运行DBMS ,也能改进系统整体性能。客户/服务器结构的先进思想和卓越性能是计算机和管理信息资源的能力和效率大大提高,建立基于客户/服务器结构的焊接工程数据库将是焊接工程应用数据库研究工作者今后一段时期内的主要工作。

参考文献

1 魏艳红.焊接工艺规程数据库系统.焊接,1998(3):12~152 李连胜,赵立三.焊接材料数据管理系统.焊接,1993(5):2

~5

3 魏艳红.基于WINDOWS 的焊接数据库及专家系统.第八

届全国焊接会议论文(第三册).北京:机械工业出版社,

1997:561~563

4 张 立,龚健雅.基于Client/Server 模式的数据库应用软件

的设计与实现.计算机系统应用,1999(4):57~59

5 姜芳艽,范力军.基于MS SQL Server 分步式数据库的安全

性设计.计算机系统应用,1999(2):31~36

(收稿日期20000320)

作者简介: 魏艳红,1965年生,博士,副教授。

2.25Cr -1Mo 钢焊接热影响区组织、韧性及其冷裂敏感性

Ξ

哈尔滨焊接研究所(150080) 焦 伟 张 静 张显辉

摘要 采用热模拟及插销试验方法对2.25Cr -1Mo 钢焊接热影响区的组织、韧性及冷裂纹敏感性的相关性进行定量研究与分析,提出了2.25Cr -1Mo 钢既能防止焊接冷裂纹又可保证焊接热影响区韧性的工艺措施。

关键词: 2.25Cr -1Mo 钢 热影响区 组织 韧性 冷裂敏感性

MICR O STRUCTURE,T OUGHNESS AN D COLD CRACKING

SUSCEPTIBI L IT Y OF HAZ FOR STEE L 2.25Cr 1Mo

Harbin Research Institute of Welding Jiao Wei ,Zhang Jing ,Zhang Xianhui

Abstract In this paper the relations between structure ,toughness and cold cracking susceptibility of HAZ (heat -affected zone )for steel 2.25Cr -1Mo have been quantitatively analyzed using methods of thermal simulation test and im 2plant test.The welding procedures were pointed out for both avoiding cold cracking and improving toughness of HAZ.

K ey w ords : 2.25C r -1Mo , HAZ, micro structure , toughness , cold cracking susceptibility

?

52?焊接 2000(6)Ξ本项目为国家科委攀登B 计划预选项目和机械工业技术发展基金资助项目(95JA0406)。

0 前 言

2.25Cr-1Mo(ASM E SA387Gr.22Cl.2)低合金耐热钢,由于具有耐高温、抗氢蚀、抗氧化以及良好的热强性能,被广泛应用于电站、核能、石化行业中,是加氢设备制造的主导材料。为确保2.25Cr-1Mo钢焊接结构在高温、高压、腐蚀条件下的长期安全可靠运行,必须保证焊接接头的焊接质量。作为一种低合金调质钢,2. 25Cr-1Mo钢在焊接时容易遇到以下问题:①焊接热影响区对焊接线能量较敏感,如果焊接冷却速度控制不当,容易导致焊接热影响区过热区韧性大幅度下降;②由于该钢淬硬倾向较大,焊接冷却过程中焊接热影响区容易产生马氏体组织,加之大厚度钢板在焊接时拘束应力较大,如果焊接工艺措施不当,很容易产生冷裂纹。

一般情况下,防止冷裂纹常采用提高预热温度及焊接线能量的方法,但过高的预热温度及焊接线能量往往造成热影响区过热区的脆化,接头韧性得不到保证。因此,本文对2.25Cr-1Mo钢焊接热影响区组织、韧性与冷裂敏感性的相关性进行定量研究与分析,提出既能防止焊接冷裂纹又可保证焊接热影响区韧性的工艺措施。

1 试验材料及试验方法

试验采用2.25Cr-1Mo钢板(δ40mm),钢板的化学成分及常规力学性能见表1。

表1 2.25Cr-1Mo钢板化学成分及常规力学性能

C Si Mn S P Cr Moσb/MPaσs/MPaδ5(%)Ψ(%)

0.150.0750.480.0230.011 2.060.996455252276

试验用焊接材料为日本神钢生产的CMA-106N

(<4mm)手工电焊条。

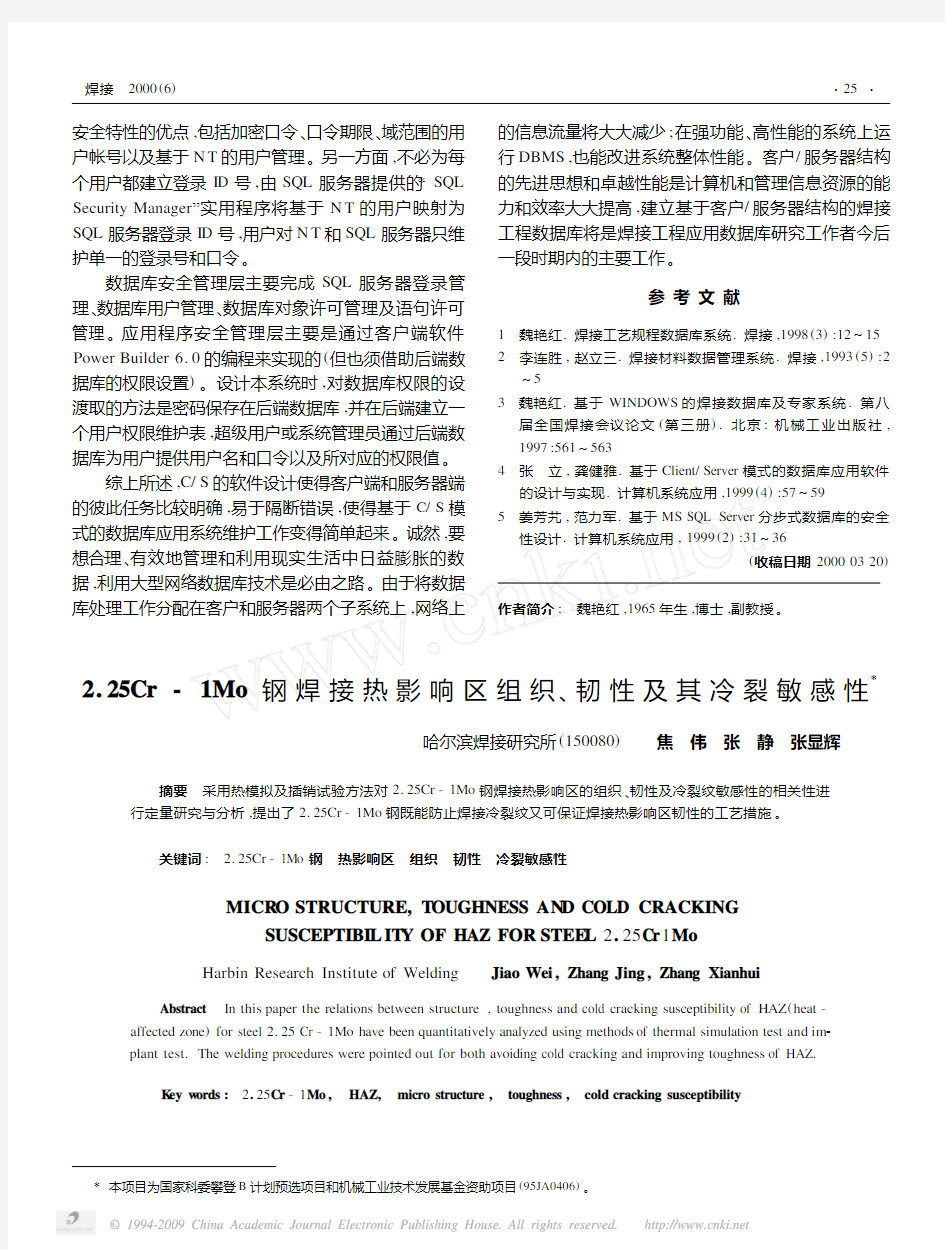

采用G leeble-1500热模拟试验机研究不同焊接冷

却速度下焊接热影响区组织

及韧性;2.25Cr-1Mo钢冷裂

敏感性采用插销试验法进行

研究,试验设备为HCL-

3MC型插销试验机。插销试

件为I8-5型,缺口形式见图

1。试验按G B9446-88进行,

插销试验焊接条件见表2。

表2 2.25Cr-1Mo钢插销试验焊接条件

焊条烘干条件

/℃×h 焊接电流

/A

电弧电压

/V

焊接速度

/mm?s-1

焊接线能量

/kJ?mm-1

35016024 2.5 1.5 16024 1.6 2.3

2 2.25Cr-1Mo钢焊接热影响区组织及韧性

2.1 不同焊接冷却条件对热影响区韧性的影响

焊接热模拟试验的热循环条件模拟插销试验实测的焊接热循环结果。本试验7种不同热模拟试验的热循环条件采用在不同焊接条件下实测的插销试验焊接热循环结果(表3),不同冷却条件下2.25Cr-1Mo钢焊接热影响区-20℃V型缺口夏比冲击吸收功见表4。

表3 热模拟试验焊接热循环条件①

T m

/℃

t m

/s

t m/1100

/s

t1100/800

/s

t800/500

/s

t500/300

/s

t300/200

/s

t200/100

/s 13202266101030 1320226102282-1320226143363-13202262280360-132022624120590-132022628160700-132022632200850-

①T m———峰值温度(℃); t A/B———从A℃至B℃冷却时间(S);

t m———峰温停留时间(S); t m/X———峰温至X℃冷却时间(S);

-———自然冷却。

2.2 焊接冷却速度与焊接热影响区过热区组织及韧性

的关系

由表4可见,当24s>t8/5>10s时,焊接热影响区

过热区低温冲击韧性较好,A KV

-20℃

在43~54J之间;当t8/5>24s时,焊接热影响区过热区低温冲击韧性明显下降,仅为20J左右。

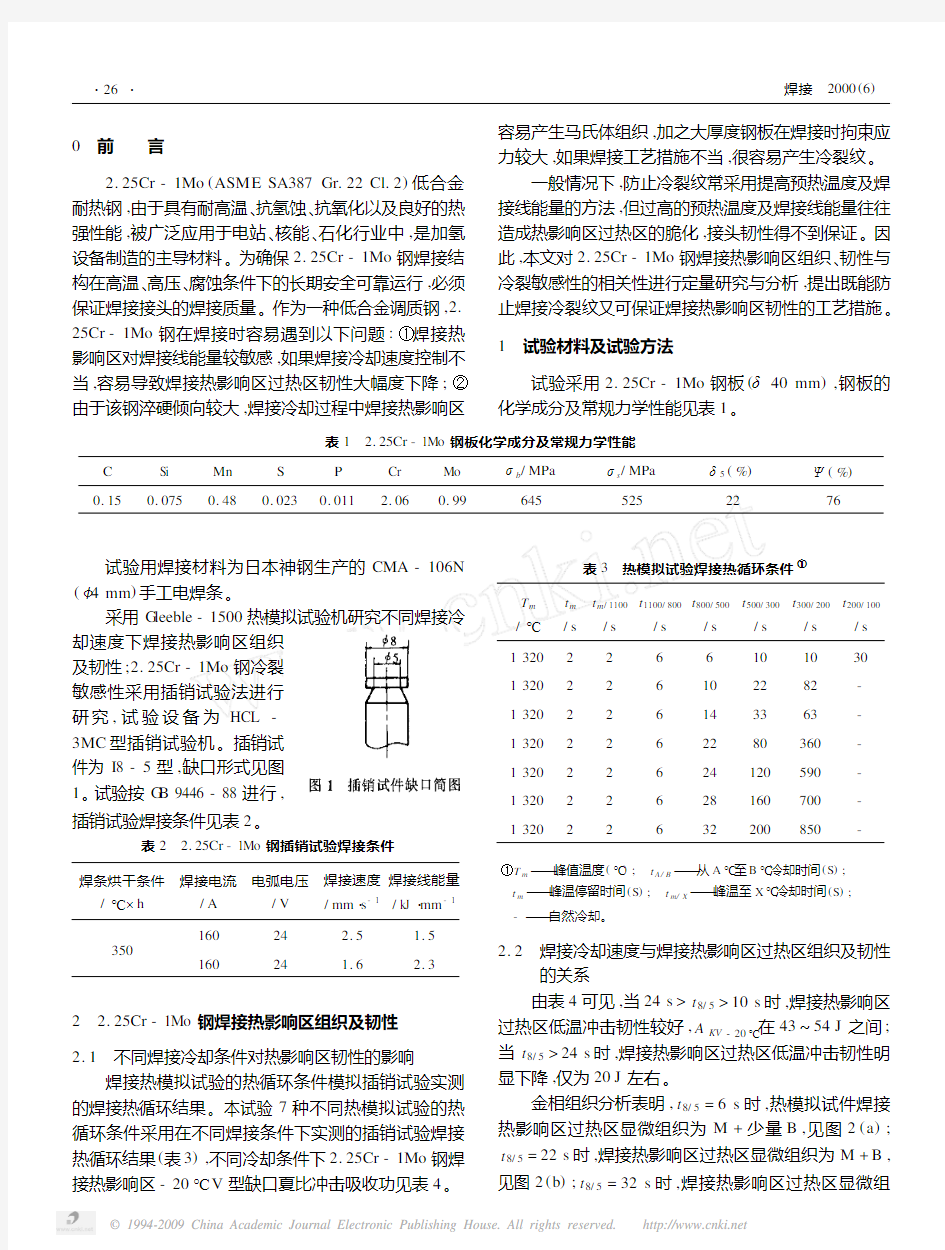

金相组织分析表明,t8/5=6s时,热模拟试件焊接热影响区过热区显微组织为M+少量B,见图2(a); t8/5=22s时,焊接热影响区过热区显微组织为M+B,见图2(b);t8/5=32s时,焊接热影响区过热区显微组

?

6

2

?焊接 2000(6)

织为大量粒状B ,见图2(c )。

对照2.25Cr -1Mo 钢焊接CCT 图[1]及热模拟试验结果,可以看出,24s >t 8/5>10s 时,焊接热影响区组织以板条状马氏体为主,这种马氏体由于开始转变温

度M s 较高,为440℃[1]

,马氏体形成后在随后的冷却过程中会发生“自回火”效应,因此韧性较高;而当t 8/5>28s ,热影响区组织以粒状贝氏体组织为主,该种组织由于M -A 组元不规则地分布于铁素体基体上,割裂了基体,导致其韧性较差。因此,为了确保2.25Cr -1Mo 钢焊接热影响区具有良好的低温韧性,应适当控制焊接冷却速度,以使t 8/5在10~24s 之间,保证焊接热影响区获得以低碳板条马氏体为主的组织。

表4 不同冷却条件下模拟焊接热影响区冲击吸收功

T m /℃

t p /s

t 8/5/s

t 8/3/s

A KV

-20℃/J

1320261636,34/351

3202103247,40/441320

2144744,42/431320222102

42,66/54132022414450,52/51132022818823,20/221320

2

32

232

28,18/23

(a ) t 8/5=6s

(b ) t 8/5=22s

(c ) t 8/5=32s

图2 不同冷却条件下焊接热影响区组织 400×

3 2.25Cr -1Mo 钢焊接冷裂敏感性

3.1 不同焊接冷却条件下2.25Cr -1Mo 钢插销临界

断裂应力(σcr )

焊接冷却速度受板厚、接头形状、预热温度、焊接线能量及环境温度等因素的影响,本试验选择了5种不同条件进行插销试验,研究焊接冷却速度对2.25Cr -1Mo 钢插销临界断裂应力σcr 的影响,5种不同冷却条件下插销临界断裂应力试验结果见表5。

可见,当t 8/5小于20s 时,临界断裂应力随t 8/5增加而增加,但增加幅度不大,此时的临界断裂应力较低,D 值较高;而当t 8/5超过24s 以后,临界断裂应力显著增加,D 值显著降低。3.2 焊后消氢处理对σcr 的影响

插销试验的消氢处理是在插销试件焊后施加了试

表5 不同冷却条件下插销临界断裂应力①

底板厚度/mm

焊接线能量/kJ ?mm -1

预热温度/℃

t 8/5/s σcr /MPa

σN T /MPa

D [2](%)

36 1.5156525155066.136 1.515010580161864.224 2.315014580144459.824 2.320022660144454.324

2.3

250

28

>1300

1348

3.5

①σN T ———无氢缺口插销抗拉强度,D =(σN T -σcr )/σN T 。

[下转第45页]

少了开发新技术的高额费用,还能使我国在短期内走到核电技术及其开发的前列。为了实现这一目标,只有对RCC—M等先进国家使用的标准及规范进行认真研究、吸收和消化,而制定科学的、可行的焊工或焊接操作工工艺评定规程,同时认真控制考试质量,在核电产品的制造过程中,尽量减少由于焊工和焊接操作工能力不足而带来的一系列问题,保证核电产品的质量,是实现核电设备制造国产化的先决条件之一,也是未来我国解决能源危机的有力保证。

(收稿日期 2000 03 18)作者简介:邹 杰,1973年生,大学本科,国际焊接工程师。

[上接第27页]

验载荷以后,立即对试板进行250℃×2h后热处理。表6是焊后消氢处理对2.25Cr-1Mo钢插销临界断裂应力的影响。可见,同样是在36mm厚底板预热150℃条件下,不采用焊后消氢处理,σcr仅为580MPa,D值高达64.2%;而采用消氢处理,σcr大幅度提高到1300 MPa以上。

表6 焊后消氢处理对σcr的影响

焊后热处理条件底板厚度/mm焊接线能量/kJ?mm-1预热温度/℃t8/5/sσcr/MPaσN T/MPa D(%)焊后不进行消氢36 1.515010580161864.2焊后250℃×2h消氢36 1.515010>13001618<19.6

4 2.25Cr-1Mo钢焊接H AZ组织、韧性及其氢致裂纹敏感性的关系

4.1 2.25Cr-1Mo钢焊接热影响区组织、韧性及冷裂

敏感性的相关性

对照表4和表5试验结果可以看到,在t8/5≤24s 较快冷却条件下,

体为主的组织,此时焊接热影响区组织韧性较高,但插销临界断裂应力较低,热影响区对氢致裂纹敏感;而在t8/5≥28s较慢的冷却条件下,焊接热影响区过热区获得以贝氏体为主的组织,插销临界断裂应力显著提高,热影响区组织对氢致裂纹不敏感,但此时的热影响区韧性较差。

4.2 2.25Cr-1Mo钢合理的焊接工艺

综合以上试验结果,为防止氢致裂纹产生,应提高预热温度及焊接线能量,使焊接冷却速度控制在28s以上,使热影响区获得以贝氏体为主的组织;为保证焊接热影响区有较高的低温韧性,应采用适当的预热温度和焊接线能量,使t8/5不超过24s,显然两者相互矛盾。

从表6焊后消氢处理对插销临界断裂应力影响的试验结果看,采用250℃×2h焊后消氢处理可以大幅度提高插销临界断裂应力,即采用焊后消氢处理对防止氢致裂纹的产生效果显著。因此,2.25Cr-1Mo钢合理的焊接工艺应采用适当的预热温度及焊接线能量,使t8/5≤24s,并采用及时的焊后消氢处理,这样即可保证焊接热影响区过热区有足够的韧性,又可以有效地防止氢致裂纹的产生。

5 结 论

(1)不同冷却条件下焊接热模拟试验结果表明,当t8/5≤24s时,焊接热影响区获得以板条马体为主的组织,低温冲击韧性较好;而当t8/5大于28s,焊接热影响区获得以粒状贝氏体为主的组织,低温冲击韧性较差。

(2)2.25Cr-1Mo钢焊接热影响区组织以马氏体为主时,插销临界断裂应力较低,对氢致裂纹的产生较敏感;而焊接热影响区组织以贝氏体为主时,插销临界断裂应力较高,对氢致裂纹的产生不敏感。

(3)2.25Cr-1Mo钢合理的焊接工艺为采用适当的预热温度及焊接线能量,并采用及时的焊后消氢处理,以确保焊接热影响区具有良好的韧性,同时可靠地防止焊接氢致裂纹的产生。

参考文献

1 哈尔滨焊接研究所.国产低合金钢焊接CCT图.北京:机械工业出版社,1992.

2 谭长瑛等.插销试验合理缺口深度探讨.焊接学报,1981(4)

(收稿日期 2000 02 26)作者简介: 焦 伟,1966年生,学士,高级工程师。

断裂韧性(fracture toughness) 带裂纹的金属材料及其构件抵抗裂纹开裂和扩展的能力。从20世纪50年代开始在欧文(G.R.Irwin)等的努力下,形成了线弹性断裂力学,随后又发展成弹塑性断裂力学。在用它们对断裂过程进行分析和不断完善实验技术的基础上, 逐步形成了平面应变断裂韧性K IC 、临界裂纹扩展能量释放率G IC 、临界裂纹顶端 张开位移δ IC 、临界J积分J IC 等断裂韧性参数。其中下标I表示I型即张开型裂 纹,下标c表示临界值。这些参数可通过实验测定,其值越高,材料的断裂韧性越好,裂纹越不易扩展。 断裂韧性参数 (1)平面应变断裂韧性K IC 。欧文分析平面问题的I型裂纹尖端区域的各个应 力分量中都有一个共同的因子K I ,其值决定着各应力分量的大小,故称为应力强 度因子。K IC =yσ(πa)1/2,式中σ为外加拉应力;a为裂纹长度,y为与裂纹形状、 加载方式和试件几何因素有关的无量纲系数。K I 增大到临界值K IC ,K I ≥K IC 时,裂 纹失稳扩展,迅速脆断。 (2)临界裂纹扩展能量释放率G IC 。裂纹扩展能量释放率G I =-(aμ/aA),式中 μ为弹性能,A为裂纹面积。平面应力条件下,G I=k I2/E;平面应变条件下, G I =(k I 2/E)(1-v2),式中E为弹性模量,v为泊松比。G I 是裂纹扩展的动力,G IC 增 大到临界值G。即G I ≥G IC 时,裂纹将失稳扩展。 (3)临界裂纹顶端张开位移δ C 。裂纹上、下表面在拉应力作用下,裂纹顶端 出现张开型的相对位移叫裂纹顶端张开位移δ,δ增大到临界值δ C ,裂纹开始扩展。 (4)临界J积分J IC 。弹塑性断裂力学中,一个与路径无关的能量线积分 叫做J积分。式中r为积分回路,由裂纹下边缘到上边缘,以逆时针方向为正,ds为弧元,ω为单位体积应变能,u为位移矢量,T是边界 条件决定的应力矢量。线弹性和弹塑性小应变条件下,I型裂纹的J积分J I =-B-1(a μ/aA),式中B为试样厚度,a为裂纹长度。J I增大到J IC临界值,m即当J I≥J IC 时,裂纹开始扩展。 断裂韧性参数还有动态断裂韧度K Id ,应力腐蚀临界强度因子K I scc 、疲劳裂 纹扩展速率da/dN(mm/周)等。各种参数中K Ic 应用最为普遍。 K Ic 的测定各国的测试标准基本上都参考美国ASTME399。中国是 GB4161—84。按GB7732—87金属板材表面裂纹断裂韧度K Ic 试验方法规定的标准试样是紧凑拉伸试样和弯曲试样的尺寸如图1所示。

综述 管线钢指用于输送石油、天然气等的大口径焊接钢管用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。从而提高了对高级别、高性能管线钢的需求。 国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。有关X100最早的研究报告发表于1988年,通过大量工作已形成很好的技术体系。高级别管线钢概述我国管道建设正处于大力发展阶段,因此管线钢的发展也非常迅速。20世纪50~70年代管线钢主要采用A3钢和16Mn钢;70年代后期和80年代采用从日本进口的TS52K钢(相当于X52级钢);90年代,管线钢主要采用的X52、X60、X65级热轧板卷主要由宝钢和武钢生产供应。“八五”期间成功研制和开发了X52~X70级高韧性管线钢,并逐步得到广泛应用。西气东输工程采用了X70级管线钢并逐渐向X80过度。国内管线钢生产技术现状分析由于市场要求单管输气量不断提高。我国早期四川、西北地区的天然气管道采用X52及以下钢级、426mm以下管径的管线钢管,设计年输气量在10亿m3/a以下;陕京一线第一次采用了X60钢级、

D660mm管线钢管设计年输量提高到33亿m3/a;西气东输一线采用X70钢级、D1016mm管线钢管,设计年输量提高到170亿m3/a;最近建设的西气东输二线管道,采用X80钢级、D1219 mm管线钢管,设计年输量提高到300亿m3/a。 这种单管输气量不断提高的趋势仍在持续。当前国际上新一轮巨型天然气长输管道,单管输气量将达到450亿-500亿m3/a的水平。干线一般采用X80钢级,具有输送距离长、采用更高工作压力和大管径输送的特点。 一个具有代表性的项目是正在建设的俄罗斯巴甫年科沃-乌恰天然气管道。管线长度1100km,采用1420mm管径和K65(类似于X80)钢级,输送压力11.8MPa,单管设计输气量约500亿m3/a,计划于2012年第三季度进行系统调试。 另一个有代表性的项目是拟在北美建设的阿拉斯加北坡天然气外输管道,管道的输送能力约465亿m3/a,管线长度2737km,采用1219mm管径和X80钢级,将阿拉斯加北坡丰富的天然气资源输送到加拿大和北美市场。 我国也已在规划研究未来多条西气东输管道(西三线~西八线)的方案。包括将单管输气量提高到400亿~500亿m3/a的多种方案都在研究之中。 由于西气东输二线采用的X80钢级、管径1219mm,12MPa工作压力的方案只能达到300亿m3/a的输气能力,要将输气能力进一步提高到400亿-500亿m3/a,只能进一步提高输送压力和管径。

焊接接头的组织 一、实验目的 1.掌握焊接接头各区域典型的金相组织。 2.熟悉焊接接头各区域的性能变化。 二、实验设备及材料 1.金相显微镜。 2.焊接试样。 3.预磨机 4.抛光机 三、实验原理 熔化焊是局部加热的过程,焊缝及其附近的母材都经历一个加热和冷却的过程。焊接热过程将引起焊接接头组织和性能的变化,从而影响焊接质量。 焊接接头组织由焊缝金属和热影响区两部分组成。现以低碳钢为例,根据焊缝横截面的温度分布曲线,结合铁碳合金相图,对焊接接头各部分的组织和性能变化加以说明,见图13-1。 1.焊缝金属 焊缝区的金属在焊接时处于完全熔化状态,它的结晶是从熔池底壁上许多未熔化的晶粒开始的。因结晶时各个方向冷却速度不同,垂直于熔合线方向冷却速度最大,所以晶粒由垂直于熔合线向焙池中心生长,最终呈柱状晶,如图13-2所示。熔池中心最后结晶,聚集了等轴状低熔点合金和夹杂物,并可能在此处形成裂纹。 焊缝金属结晶后,其成分是填充材料与熔化母材混合后的 平均成分。在随后的冷却过程 中,若发生相变,则上述组织均 要发生不同程度的转变。对低碳 钢来说,焊缝组织大部分是柱状的铁素体加少量的珠光体。 2.热影响区 热影响区是指焊缝两侧因焊接热作用而发生组织和性能变化的区域。按受热影响的大小,热影响区可分为熔合区、过热区、正火区和部分相变区。 1)熔合区 熔合区是焊缝和基体金属的交界区,相当于加热到固相线和液相线之间的区域。由于该区域温度高,基体金属部分熔化,所以也称为“半熔化区”。熔化的金属凝固成铸态组织,未熔化金属因温度过高而长大成粗晶粒。此区域在显微镜下一般为2~3 个晶粒 图13-1 低碳钢焊接接头组织变化示意图 1-熔合区;2-过热区;3-正火区;4-部分相变区

焊缝接头组织的金相观察与分析 一、实验说明 焊接是工业生产中用来连接金属材料的重要加工方法。根据工艺特点不同,焊接方法又分为许多种,其中熔化焊应用得最广泛。 熔化焊的实质就是利用能量高度集中的热源,将被焊金属和填充材料快速熔化,热后冷却结晶而形成牢固接头。 由于熔化焊过程的这一特点,不仅焊缝区的金属组织与母材组织不一样,而且靠近焊缝区的母材组织也要发生变化。这部分靠近焊缝且组织发生了变化的金属称为热影响区。热影响区内,和焊缝距离不一样的金属由于在焊接过程中所达到的最高温度和冷却速度不一样,相当于经受了不同规范的热处理,因而最终组织也不一样。 以低碳钢为例,根据热影响区内各区段在焊接过程中所达到的最高温度范围,依次分为熔合区(固相线一液相线),过热区(1100℃——固相线);完全正火区(AC3——1100℃);不完全旺火区(AC1~AC3)。对易淬火钢而言,还会出现淬火组织。 焊接结构的服役能力和工作可靠性,既取决于焊缝区的组织和质量,也取决于热影响区的组织和宽窄。因此对焊接接头组织进行金相观察与分析已成为焊接生产与科研中用以评判焊接质量优劣,寻找焊接结构的失效原因的一种重要手段。 本实验采用焊接生产中应用最多的低碳钢为母材,用手工电弧施焊,然后对焊接接头进行磨样观察。 二、实验目的 1、学会正确截取焊接接头试样。 2、认识焊缝区和热影响区各区段的组织特征。 3。深刻领会熔化焊焊接过程特点。 三、实验设备及器材 1、施焊设备及器材(手弧焊机、结422焊条,面罩)。 2、200×100×8mmA3钢板一块。施焊前用牛头刨床沿其长度方向中心线刨一条深2mm,宽4~5mm的弧形槽。 3、砂轮切割机一台。 4、钳工工具一套。 5,制备金相试样的全部器材。 6、金相显微镜若干台。 四、实验方法与步骤 1、在钢板上沿刨槽用F4mm结422焊条一根施焊。焊接电流取140~150A。 2、待钢板冷至室温后,用砂轮切割机截取试样。截取部位如下图所示,切割时须用水冷却。以防止组织发生变化(图中虚线为砂轮切割线,两端30mm长焊缝舍弃不用)。 焊接接头金相试样取样位置示意图 3、依照实验一步骤3所述方法截下的焊缝接头制备成金相试样。注意磨制面应选择与焊缝走向垂直的横截面。 4、在金相显微镜上观察制备好的焊接接头试样。光用低倍镜镜头(放大150倍)观察焊缝区及热影响区全貌,再用高倍镜镜头(450倍)逐区进行观察,注意识别各区的金相组织特征, 并画出草图。 五、实验报告要求 1、明确实验目的。

第六讲焊接接头试验 一、焊接接头力学性能试验 力学性能试验是用来测定焊接材料、焊缝金属和焊接接头在各种条件下的强度、塑性和韧性。首先应当焊制产品试板,从中取出拉伸、弯曲、冲击等试样进行试验,以确定焊接工艺参数是否合适,焊接接头的性能是否符合设计的要求。 1、焊接接头的拉伸试验 焊接接头拉伸试验是以国家标准 (GB2651一1989)为依据进行的,该标准适用于熔焊和压焊的对接接头。 (1)试验目的 该标准规定了金属材料焊接接头横向拉伸试验方法,用以测定焊接接头的抗拉强度。 (2)试件制备 1)接头拉伸试样的形状分为板形、整管和圆形三种。可根据要求选用。 2)焊接接头拉伸试验用的样坯从焊接试件上垂直于焊缝轴线方向截取,并通过机械加工制成如图8一1所示形状及表8一1所示尺寸的板接头板状试样,或制成如图8一2所示形 状及表8一1所示尺寸的管接头板状试样。加工后焊缝轴线应位于试样平行长度的中心。 表8一1板状试样的尺寸 总长L 根据实验机定夹持部分宽度 B b+12 平行部分宽度板 b 25≥ 管 b D≤76 12 D>76 20 当D≤38时,取整管拉伸 平行部分长度l >L s+60或L s+12 过渡圆弧r 25 注:L s为加工后,焊缝的最大宽度;D为管子外径。

3)每个试样均应打有标记,以识别它在被截试件中的准确位置。 4) 试样应采用机械加工或磨削方法制备,要注意防止表面应变硬化或材料过热。在受试长度下范围内,表面不应有横向刀痕或划痕。 5)若相关标准和产品技术条件无规定时,则试样表面应用机械方法去除焊缝余高,使其与母材原始表面齐平。 6)通常试样厚度仅应为焊接接头试件厚度。如果试件厚度超过3Omm时,则可从接头不同厚度区取若干试样以取代接头全厚度的单个试样,但每个试样的厚度应不小于3Omm,且所取试样应覆盖接头的整个厚度 (见GB2649)。在这种情况下,应当标明试样在焊接试件厚度中的位置。 7)对外径小于等于38mm的管接头,可取整管作拉伸试样,为使试验顺利进行,可制作塞头,以利夹持,如图8-3所示。 8)棒材接头选用图8一4所示圆形试样。其中: do=(10土0.2)mm;l=Ls+2D;D和h由 试验机结构来定;r mm=4mm。

第二节材料的韧性及断裂力学简介 一、低应力脆断及材料的韧性 人们在对船舶的脆断、无缝输气钢管的脆断裂缝、铁桥的脆断倒塌、飞机因脆断而失事、石油、电站设备因脆断而发生重大事故的分析中,发现了一些它们的共同特点: 1.通常发生脆断时的宏观应力很低,按强度设计是安全的; 2.脆断事故通常发生在比较低的工作温度环境下; 3.脆断从应力集中处开始,裂纹源通常在结构或材料的缺陷处,如缺口、裂纹、夹杂等; 4.厚截面、高应变速率促进脆断。 由此,人们发现了传统设计思想和材料的性能指标在强度设计上的不足,试图提出新的性能指标和安全判据,找到防止脆断的新的设计方法。 传统的强度设计所依据的性能指标主要为弹性模量E、屈服极限σs、抗拉强度σb,而塑性指标延伸率δ和面收缩率φ在设计中只是参考数据,通常还会考虑应力集中现象,即使如此,设计的安全判据仍不足以防止脆断的发生,这说明材料的强度、塑性、弹性这些性能指标还不能完全反映材料抵抗脆断的发生。经过对众多脆断事故的分析和研究,人们提出了一个便于反映材料抗脆断能力的新的性能指标——韧性,从使脆性材料和韧性材料断裂所消耗的能量不同,归纳出韧性的定义为:所谓韧性是材料从变形到断裂过程中吸收能量的太小,它是材料强度和塑性的综合反映。 例如图l-2为球墨铸铁和低碳钢的拉伸曲线,可以用拉伸曲线下的面积来表示材料的韧性,即 图中可见,虽然球墨铸铁的抗拉强度σb比低碳钢高,但其断裂时的塑性应变εp确远较低碳钢小,综合起来看,低碳钢的韧性高。 图1-2 球铁和低碳钢拉伸曲线表示的韧性 材料的韧性可用实验的方法测试和判定。应用较早和较广泛的是缺口冲击试验,这种方法已经规范化。具体方法是将图1-3所示的缺口试样用专用冲击试验机施加冲击载荷,使试 样断裂,用冲击过程中吸收的功除以断口面积,所得即为材料的冲击韧性,以αk表示,单位为J/cm^2。目前国际上多用夏氏V型缺口试样,我国多用U型缺口试样。由于缺口冲击

管线钢综述 欧阳高凤 摘要:本文对管线钢的大概发展历程、成分冶金、显微组织、力学性能、轧制工艺、焊接性及焊接工艺进行了论述,从而能够了解管线钢的发展,为课题研究打下基础。 关键词:管线钢成分显微组织力学性能生产工艺焊接工艺发展 1 管线钢的大概发展历程 半个多世纪以来,随着石油和天然气的开发和需求量的增加,从而带动了管线钢的发展。由于管道运输具有经济、方便、安全等特点,进入二十一世纪以来,管线钢呈现蓬勃发展的趋势。我国管线钢的应用和起步较晚,过去已铺设的油、气管线大部分采用Q235和16Mn钢。我国开始按照API标准研制X60、X65管线钢,并成功地与进口钢管一起用于管线铺设。90年代初宝钢、武钢又相继开发了高强高韧性的X70管线钢,随后成功研制了X80管线钢,X70和X80管线钢已大量应用于油气管道运输中。近几年开发的高强韧的X100和X120管线钢还处在试验阶段,应用方面还比较少。 在我国,石油、天然气的运输基本上已经实现了管道运输。但是与世界上工业发达国家相比,国内的管道运输在质量上和数量上都存在很大差距。中国虽然为世界的主要石油出产国之一,但输油输气的管道不足世界管线总长度的百分之一,而且普遍存在输送压力低、管径小的缺点。随着我国油气资源的进一步开发利用,西气东输的工程实施,油气管线向长距离、大口径发展是必然趋势。下面从管线钢的冶金成分、显微组织、力学性能、生产工艺及焊接工艺等方面,进一步较详细的介绍管线钢的发展。 2 管线钢的冶金成分的发展 管线钢和其他的微合金钢一样,都是在传统的C-Mn钢的基础上加上合金元素。合金元素主要以Nb、Ti、V或少量的Mo、Cu、Ni、Cr及B为主,以这些合金元素来对管线钢进行合金设计,以达到不同的强度等级及性能要求。 管线钢的冶金成分的发展大致经历三个阶段。第一阶段为1950年以前,是以C-Mn和C-Mn-Si钢为主的普通碳钢,强度级别在X52以下。第二阶段为1950-1972年,在C-Mn钢的基础上引入微量的Nb、Ti、V,通过相应的热轧和轧后处理工艺,提高了钢的综合性能,生产出X60及X65级别的钢。第三阶段为1972年至今,这一阶段合金化的发展特点为微合金的多元化,相继又加入少量的Mo、Cu、Ni、Cr及B,结合控轧控冷的新工艺,生产出综合性能优异的管线钢,主要以X70和X80管线钢为主,X100和X120管线钢在试验研究阶段。 下面具体论述以下管线钢中这些合金元素或微合金元素的作用及添加量。2.1 碳 碳是最传统的合金元素、强化元素,而且也是最经济的元素,但它对钢的可焊性影响很大。碳是影响焊接性能最敏感的一个元素,所以20多年来管线钢的碳含量是逐步趋向于低碳或超低碳方向发展。而且随着含碳量的增加,韧性下降,偏析加剧,抗HIC和SSC的能力下降。因此,随着管线钢级别的提高,碳含量应逐渐降低。管线钢的含碳量从开始的1.0%左右逐步降低,最低可达到0.01%。

低碳钢熔化焊焊接接头组织分析 一、实验目的 1观察焊接接头的宏观组织及焊接缺陷 2、观察焊缝、热影响区及母材的各种典型结晶形态 3、掌握低碳钢焊接接头各区域的组织变化 4、测定在不同的焊接工艺下热影响区的宽度 二、实验概述 手工电弧焊的焊接过程如图1所示。当电弧在焊条与焊件之间引燃后,电弧热使焊件(与电弧接触部分)及焊条末端熔化,熔化的焊件和焊条(以熔滴形式下落)形成共同的金属熔池。焊条外面的药皮受热熔化并发生分解反应,产生液态熔渣和大量气体。液态熔渣包围着 熔滴,当其进入金属熔池后,因其比重小而浮在熔池表面。所产生的气体则包围在电弧和熔池周围。 图1手工电弧焊过程示意图 1、焊条芯 2、焊条药皮 3、液态熔渣 4、固态渣壳 5、气体 6、金属熔滴 7、熔池8焊缝9、工件 焊条因不断熔化下滴而应连续向下送进,以保持一定的电弧长度。同时,焊条还应沿焊接方向前进。当电弧离开熔池后,被熔渣覆盖的熔化金属就缓慢冷却凝固成焊缝金属,液态熔渣也凝固成固态熔壳。在电弧移达的下方,又形成新的熔池及其上的液态熔渣,以后又凝固成新的焊缝金属和渣壳。上述过程继续进行下去,只至整个焊缝被焊完为止。从而形成一条连续的焊缝金属。

在焊接过程中,由于焊接接头各部分经受了不同的热循环,因而所得组织各异。组织的 不同,导致机械性能的变化。对焊接接头进行金相组织分析,是对接头机械性能鉴定的不可 缺少的环节。 焊接接头的金相分析包括宏观和显微分析两个方面。 宏观分析的主要内容为:观察与分析焊缝成型、焊缝金属结晶方向和宏观缺陷等。 显微分析的主要内容为:借助于放大100倍以上的光学金相显微镜或电子显微镜进行观察,分析焊缝的结晶形态,焊接热影响区金属的组织变化,焊接接头的微观缺陷等。 焊接接头由焊缝金属和焊接热影响区金属组成。焊缝金属的结晶形态与焊接热影响区的 组织变化不仅与焊接热循环有关,而且与所用的焊接材料和被焊材料有密切关系。 (一)焊缝凝固时的结晶形态 熔化焊是通过加热使被焊金属的联接处达到熔化状态,焊缝金属凝固后实现金属的焊接。联接处的母材和焊缝金属具有交互结晶的特征,图2为母材和焊缝金属交互结晶的示意 图。由图可见,焊缝金属与联接处母材具有共同的晶粒,即熔池金属的结晶是从熔合区母材 的半熔化晶粒上开始向焊缝中心成长的。这种结晶形式称为交互结晶或联生结晶。当晶体最 易长大方向与散热最快方向一致时,晶体便优先得到成长,有的晶体由于取向不利于成长,晶粒的成长会被竭止,这就是 所谓选择长大,并形成焊缝中的柱状晶形态,如图3(a)所 示。 图2焊缝金属的交互结晶示意图 (a)

焊接接头强度匹配和焊缝韧性指标综述 1 焊接接头的强度匹配 长期以来,焊接结构的传统设计原则基本上是强度设计。在实际的焊接结构中,焊缝与母材在强度上的配合关系有三种:焊缝强度等于母材(等强匹配),焊缝强度超出母材(超强匹配,也叫高强匹配)及焊缝强度低于母材(低强匹配)。从结构的安全可靠性考虑,一般都要求焊缝强度至少与母材强度相等,即所谓“等强”设计原则。但实际生产中,多数是按照熔敷金属强度来选择焊接材料,而熔敷金属强度并非是实际的焊缝强度。熔敷金属不等同于焊缝金属,特别是低合金高强度钢用焊接材料,其焊缝金属的强度往往比熔敷金属的强度高出许多。所以,就会出现名义“等强”而实际“超强”的结果。超强匹配是否一定安全可靠,认识上并不一致,并且有所质疑。九江长江大桥设计中就限制焊缝的“超强值”不大于98MPa;美国的学者Pellini则提出〔1〕,为了达到保守的结构完整性目标,可采用在强度方面与母材相当的焊缝或比母材低137MPa的焊缝(即低强匹配);根据日本学者佑藤邦彦等的研究结果〔2〕,低强匹配也是可行的,并已在工程上得到应用。但张玉凤等人的研究指出〔3〕,超强匹配应该是有利的。显然,涉及焊接结构安全可靠的有关焊缝强度匹配的设计原则,还缺乏充分的理论和实践的依据,未有统一的认识。为了确定焊接接头更合理的设计原则和为正确选用焊接材料提供依据,清华大学陈伯蠡教授等人承接了国家自然科学基金研究项目“高强钢焊缝强韧性匹配理论研究”。课题的研究内容有:490MPa级低屈强比高强钢接头的断裂强度,690~780MPa级高屈强比高强钢接头的断裂强度,无缺口焊接接头的抗拉强度,深缺口试样缺口顶端的变形行为,焊接接头的NDT试验等。大量试验结果表明: (1)对于抗拉强度490MPa级的低屈强比高强钢,选用具备一定韧性而适当超强的焊接材料是有利的。如果综合焊接工艺性和使用适应性等因素,选用具备一定韧性而实际“等强”的焊接材料应更为合理。该类钢焊接接头的断裂强度和断裂行为取决于焊接材料的强度和韧塑性的综合作用。因此,仅考虑强度而不考虑韧性进行的焊接结构设计,并不能可靠地保证其使用的安全性。 (2)对于抗拉强度690~780MPa级的高屈强比高强钢,其焊接接头的断裂性能不仅与焊缝的强度、韧性和塑性有关,而且受焊接接头的不均质性所制约,焊缝过分超强或过分低强均不理想,而接近等强匹配的接头具有最佳的断裂性能,按照实际等强原则设计焊接接头是合理的。因此,焊缝强度应有上限和下限的限定。

ISO 9016:2001 金属材料焊缝破坏性试验-冲击试验- 试样位置、缺口方向和检验方法 1 范围 本国际标准规定了对对接焊缝进行冲击试验时试样取样位置、试样的缺口方向和冲击试 验报告的试验方法。 本国际标准适用于采用熔化焊方法制造的各形式的金属材料产品的冲击试验。 本国际标准除采用ISO 148内容外还包括试样名称和补充的试验报告要求。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本国际标准的条文。凡是注明日 期的引用标准,其随后任何的修改或修订均不适用于本标准。然而,鼓励根据本国际标准达 成协议的各方探讨使用这些最新版本标准的可能性。对于不注明日期的引用标准,其最新版 本适用本标准。ISO和IEC成员保持通用有效国际标准目录。 ISO 148:1983, Steel-Charpy impact(V-notch) 钢-夏比冲击(V型缺口) 3 原理 冲击试验按ISO 148进行。试验温度、位置、试样的类型和尺寸以及缺口方向按相关适 用标准。 除按ISO 148要求外,缺口位置通过宏观腐蚀确定。 4 符号及说明 4.1 符号组成 符号中的字母是说明类型、位置和缺口方向而数字表明距参考线(RL)的距离(单位:㎜)。表示方法见表1和表2。应从焊接接头截取试样,试样的纵轴与焊缝长度方向成直角。 4.2 符号说明 符号由下列字符组成: -第一个字符:U:夏比U型缺口; V:夏比V型缺口; -第二个字符:W:缺口在焊缝,参考线为试样上焊缝的中心线; H:缺口在热影响区,参考线为熔合线或结合线(缺口应包括热影响区); -第三个字符:S:缺口面平行于焊缝表面⑴; T:缺口贯穿厚度方向; -第四个字符:a:缺口中心线距参考线的距离(如果a在焊缝中心线,则应记录a=0);

断裂韧性测试实验报告 随着断裂力学的发展,相继提出了材料的IC K 、()阻力曲线J J R 、)(阻力曲线CTOD R δ等一些新的力学性能指标,弥补了常规试验方法的不足,为工程应用提供了可靠的断裂判据和设计依据。下面介绍下这几种方法的测试原理及试验方法。 1、三种断裂韧性参数的测试方法简介 1. 1 平面应变断裂韧度IC K 的测试 对于线弹性或小范围的I 型裂纹试样,裂纹尖端附近的应力应变状态完全由应力强度因子I K 所决定。I K 是外载荷P ,裂纹长度a 及试样几何形状的函数。在平面应变状态下,当P 和a 的某一组合使I K =IC K ,裂纹开始失稳扩展。I K 的临界值IC K 是一材料常数,称为平面应变断裂韧度。测试IC K 保持裂纹长度a 为定值,而令载荷逐渐增加使裂纹达到临界状态,将此时的C P 、a 代入所用试样的I K 表达式即可求得IC K 。 IC K 的试验步骤一般包括: (1) 试样的选择和准备(包括试样类型选择、试样尺寸确定、试样方位选择、试样加工及疲 劳预制裂纹等); (2) 断裂试验; (3) 试验结果的处理(包括裂纹长度a 的测量、条件临界荷载Q P 的确定、实验测试值Q K 的 计算及Q K 有效性的判断)。

1. 2 延性断裂韧度R J 的测试 J 积分延性断裂韧度是弹塑性裂纹试样受I 型载荷时,裂纹端点附近区域应力应变场强度力学参量J 积分的某些特征值。测试J 积分的根据是J 积分与形变功之间的关系: a B U J ??-= (1-1) 其中U 为外界对试样所作形变功,包括弹性功和塑性功两部分,a 为裂纹长度,B 为试样厚度。 J 积分测试有单试样法和多试验法之分,其中多试样法又分为柔度标定法和阻力曲线法。但无论是单试样法还是多试样柔度标定法,都须先确定启裂点,而困难正在于此。因此,我国GB2038-80标准中规定采用绘制R J 阻力曲线来确定金属材料的延性断裂韧度。这是一种多试样法,其优点是无须判定启裂点,且能达到较高的试验精度。这种方法能同时得到几个J 积分值,满足工程实际的不同需要。 所谓R J 阻力曲线,是指相应于某一裂纹真实扩展量的J 积分值与该真实裂纹扩展量的关系曲线。标准规定测定一条R J 阻力曲线至少需要5个有效试验点,故一般要58件试样。把按规定加工并预制裂纹的试样加载,记录?-P 曲线,并适当掌握停机点以使各试样产生不同的裂纹扩展量(但最大扩展量不超过0.5mm )。测试各试样裂纹扩展量a ?,计算相应的J 积分,对试验数据作回归处理得到R J 曲线。R J 阻力曲线的位置高低和斜率大小代表了材料对于启裂和亚临界扩展的抗力强弱。 R J 阻力曲线法测试步骤一般包括: (1) 试样准备

收稿日期:1998-08-29 第一作者:男,1946年生,硕士,教授*甘肃省自然科学基金资助项目 WC -钢基复合材料断裂韧性与断口形貌特征* 杨瑞成 王军民 车 骥 (甘肃工业大学材料工程系,兰州 730050) 摘 要 采用单边切口梁法(SENB)测试了12种工艺状态的WC 增强钢基复合材料的断裂韧性K c ,并用扫描电镜观察了其断口形貌.试验表明SENB 法对于WC-钢基合金的断裂韧性测试适用可行,数据稳定.研究发现数量众多(40%左右)的硬质相对材料的断裂韧性起决定性作用,细化硬质相及加强硬质相-基体交互作用有利于材料断裂韧性的提高.断口的主要特征为WC 解理、基体准解理及部分分散韧窝和韧窝带. 关键词 复合材料 断裂韧性 断口 WC 硬质相 钢基体 分类号 TG407 碳化物-钢基复合材料已成为一种新型工程材料,不仅在机械工程,而且在其它行业如冶金、矿山和能源等行业,展示了其广阔的应用前景.作为一种能承受繁重负荷、高磨损工况的特殊结构材料,其常规力学性能已有较多研究[1~3],但是关于断裂韧性及断口形貌的报道甚少[4~5].究其原因,一般认为此类材料介于钢铁材料与陶瓷材料之间.钢铁材料的断裂韧性测试早已成熟,常用三点弯曲及紧凑拉伸的试验方法;陶瓷材料则鉴于其高脆性及工程需求,其不同于塑性材料(如软钢)的断裂韧性测试方法正在研究之中[6~8].碳化物-钢基复合材料从化学组成及制作方法上,更近于陶瓷材料,但目前尚无公认的、可靠的断裂韧性试验方法.本文结合材料性质,通过分析对比,尝试用单边切口梁法(SENB )[6]测试并考察了不同状态下WC -钢基复合材料的断裂韧性,以及扫描电镜下的断口微观形貌特征. 1 实验方法 1.1 材料和试样 试验材料为WC-CrNiMo 钢基合金,WC 粒子为硬质相,中碳CrN iMo 合金为基体相,WC 粒子约占35%~45%.此类材料是将原料混粉,经特殊工艺烧结成型(烧结态),有的再锻造(锻打态),然后经不同工艺的热处理,加工成40mm ×8mm ×4mm 的扁平试样,横向一侧用<0.11的钼丝线切割,开一定深度的切口. 1.2 材料的工艺及热处理状态 试样淬火温度和回火温度分别为960℃,1000℃,1040℃和200℃,250℃,300℃,原始状态为烧结态和锻打退火态,共12种工艺状态. 第24卷第4期 1998年12月甘 肃 工 业 大 学 学 报Journal of Gansu University of Technology Vol.24No.4Dec.1998

焊接接头金相组织分析 实验目的 ?观察与分析焊缝的各种典型结晶形态; ?掌握低碳钢焊接接头各区域的组织变化。 二、实验装置及实验材料 ?粗细金相砂纸1套 ?平板玻璃1块 ?不同焊缝结晶形态的典型试片若干 ?低碳钢焊接接头试片1块 ?正置式金相显微镜1台 ?抛光机1台 ?工业电视(或幻灯机)1台 ?吹风机1个 ?4%硝酸酒精溶液无水醇脱脂棉若干 ?典型金相照片(或幻灯照片)一套 三、实验原理 焊接过程中,焊接接头各部分经受了不同的热循环,因而所得组织各异。组织的不同,导致机械性能的变化。对焊接接头进行金相组织分析,是对接头机械性能鉴定的不可缺少的环节。 焊接接头的金相分析包括宏观和显微分析两个方面。 宏观分析的主要内容为:观察与分析焊缝成型,焊缝金属结晶方向和宏观缺陷等。 显微分析是借助于放大100倍以上的光学金相显微镜或电子显微镜进行观察,分析焊缝的结晶形态,焊接热影响区金属的组织变化,焊接接头的微观缺陷等。 焊接接头由焊缝金属和焊接热影响区金属组成。焊缝金属的结晶形态与焊接热影响区的组织变化,不仅与焊接热循环有关,也和所用的焊接材料和被焊材料有密切关系。 ?焊缝凝固时的结晶形态

?焊缝的交互结晶 熔化焊是通过加热使被焊金属的联接处达到熔化状态,焊缝金属凝固后实现金属的焊接。联接处的母材和焊缝金属具有交互结晶的特征,图1为母材和焊缝金属交互结晶示意图。由图可见,焊缝金属与联接处母材具有共同的晶粒,即熔池金属的结晶是从熔合区母材的半熔化晶粒上开始向焊缝中心成长的。这种结晶形式称为交互结晶或联生结晶。当晶体最易长大方向与散热最快方向一致时,晶体便优先得到成长,有的晶体由于取向不利于成长,晶粒的成长会被遏止,这就是所谓选择长大,并形成焊缝中的柱状晶。 ?焊缝的结晶形态 根据浓度过冷的结晶理论,合金的结晶形态与溶质的浓度C0、结晶速度(或晶粒长大速度)R和温度梯度G有关。图1-16为C0、R和G对结晶形态的影响。 由图可见,当结晶速度R和温度梯度G不变时,随着金属中溶质浓度的提高,浓度过冷增加,从而使金属的结晶形态由平面晶变为胞状晶,胞状树枝晶,树枝状晶及等轴晶。 当合金成分一定时,结晶速度越快,浓度过冷越大,结晶形态由平面晶发展到胞状晶树枝状晶,最后为等轴晶。 当合金成分C0和结晶速度R一定时,随着温度梯度G的长升高,浓度过冷将减小,因而结晶形态会由等轴晶变为树枝晶,直至平面晶。 随着晶粒的成长,熔池中晶粒界面前的浓度过冷和温度梯度也随着发生变化。因而,熔池全部凝固以后,各处将会出现不同的结晶形态。在焊接熔池的熔化边界上,温度梯度G较大,结晶速度R很小,因此此处的浓度过冷最小,随着焊接熔池的结晶,温度梯度G由熔化过边界处直到焊缝中心渐变小,熔池的结晶速度却渐增大,焊缝中心处,温度梯度最小,结晶速度最大,故浓度过冷最大。由上述分析可知,焊缝中结晶形态的变化,

焊接接头强度匹配和焊缝韧性指标综述 摘要:综述了焊接接头匹配的三种类型及其利弊。指出了对于强度较低的钢种,采用等强或超强匹配都是可以的,但对于高强度钢,超强匹配是不利的,等强匹配是可取的,若焊缝韧性明显降低,则采用低强匹配更为有利,它可以获得更大的韧性储备,改善抗断裂性能。关于焊缝韧性指标,根据使用的情况不同也有所不同。 1 焊接接头的强度匹配 长期以来,焊接结构的传统设计原则基本上是强度设计。在实际的焊接结构中,焊缝与母材在强度上的配合关系有三种:焊缝强度等于母材(等强匹配),焊缝强度超出母材(超强匹配,也叫高强匹配)及焊缝强度低于母材(低强匹配)。从结构的安全可靠性考虑,一般都要求焊缝强度至少与母材强度相等,即所谓“等强”设计原则。但实际生产中,多数是按照熔敷金属强度来选择焊接材料,而熔敷金属强度并非是实际的焊缝强度。熔敷金属不等同于焊缝金属,特别是低合金高强度钢用焊接材料,其焊缝金属的强度往往比熔敷金属的强度高出许多。所以,就会出现名义“等强”而实际“超强”的结果。超强匹配是否一定安全可靠,认识上并不一致,并且有所质疑。九江长江大桥设计中就限制焊缝的“超强值”不大于98MPa;美国的学者Pellini则提出,为了达到保守的结构完整性目标,可采用在强度方面与母材相当的焊缝或比母材低137MPa的焊缝(即低强匹配);根据日本学者佑藤邦彦等的研究结果,低强匹配也是可行的,并已在工程上得到应用。但张玉凤等人的研究指出〔3〕,超强匹配应该是有利的。显然,涉及焊接结构安全可靠的有关焊缝强度匹配的设计原则,还缺乏充分的理论和实践的依据,未有统一的认识。为了确定焊接接头更合理的设计原则和为正确选用焊接材料提供依据,清华大学陈伯蠡教授等人承接了国家自然科学基金研究项目“高强钢焊缝强韧性匹配理论研究”。课题的研究内容有:490MPa级低屈强比高强钢接头的断裂强度,690~780MPa级高屈强比高强钢接头的断裂强度,无缺口焊接接头的抗拉强度,深缺口试样缺口顶端的变形行为,焊接接头的NDT试验等。大量试验结果表明: (1)对于抗拉强度490MPa级的低屈强比高强钢,选用具备一定韧性而适当超强的焊接材料是有利的。如果综合焊接工艺性和使用适应性等因素,选用具备一定韧性而实际“等强”的焊接材料应更为合理。该类钢焊接接头的断裂强度和断裂行为取决于焊接材料的强度和韧塑性的综合作用。因此,仅考虑强度而不考虑韧性进行的焊接结构设计,并不能可靠地保证其使用的安全性。 (2)对于抗拉强度690~780MPa级的高屈强比高强钢,其焊接接头的断裂性能不仅与焊缝的强度、韧性和塑性有关,而且受焊接接头的不均质性所制约,焊缝过分超强或过分低强均不理想,而接近等强匹配的接头具有最佳的断裂性能,按照实际等强原则设计焊接接头是合理的。因此,焊缝强度应有上限和下限的限定。 (3)抗拉强度匹配系数(Sγ)即焊接材料的熔敷金属抗拉强度与母材抗拉强度之比值,它可以反映接头力学性能的不均质性。试验结果表明,当Sγ≥0.9时,可以认为焊接接头强度很接近母材强度。因此,生产实践中采用比母材强度降低10%的焊接材料施焊,是可以保证接头等强度设计要求的。当Sγ≥0.86时,接头强度可达母材强度的95%以上。这是因为强度较高的母材对焊缝金属产生拘束作用,使焊缝的强度得到提高。 (4)母材的屈强比对焊接接头的断裂行为有重要的影响,母材屈强比低的抗脆断能力较母材屈强比高的接头抗脆断能力更好。这说明母材的塑性储备对接头的抗脆断性能亦有较大的影响。

材料系统说明01-SAMSS-022 1997年2月26日管线管断裂韧性试验方法 Saudi Aramco 案头标准 目录 1范围 2 2冲突与分歧 2 3参考文献 2 4管线管等级 2 5测试方法 3 6夏氏冲击功测试方法 3 7重力落锤冲击试验 4 8重新测试 4 9报告 4 10标准 4 1/4

文件范围:01-SAMSS-022 出版日期:年月日 计划再版:年月日 1 范围 本规范规定了适用API 5L管线管的冲击测试方法,当Saudi Aramco工程标准有要求时,名义直径大于或等于6英寸,壁厚为6.3mm到3.8mm(0.25到1.5英寸),对于野外铺设的管线管、流管、干线管,工作条件在0℃以上,应符合本规范要求。 本规范是01-SAMSS-033和01-SAMSS-035的增补要求,并且应附加于相关要求,引用要求和订单之兵团。本说明不适用于平端管线管。 2 冲突与分歧 2.1 当本说明与其它适用的Saudi Aramco材料系统说明(SAMSSs)、工程标准 (SAESs)、标准图样(SASDs),或工业标准、代号和形式菜任何冲突时,应 由公司或习方代理人写书面材料,通过Saudi Aramco咨询服务部的主管 人来解决。 2.2 将与本规范有偏差的全部要求用书面材料交给公司或买方代理代,他将按 公司内部程序SAEP-302处理并将这些要求转交给Dhahram市的Saudi Aramco咨询服务部的主管人。 3 参考文献 本规范所涉及的材料、设备、设计、结构、维护和设备及修理的选择应遵从下列参考文献的最新版本,除非人其它通知或这些文件指定的章节有变动。 3.1 Saudi Aramco参考文献 Saudi Aramco工程程序 SEAP-302 为获得一项Saudi Aramco强制的设计要求的指导 Saudi Aramco材料系统说明 01-SAMSS-033,API 5L 电焊管线管 01-SAMSS-035,API 管线管 3.2 工业代号和标准 美国石油学会 API 5L-SR 5&6 管线管说明,附加要求5(SR5)和附加要求6(SR6) 4 流体管分类 符合本说明范围的流体管,在这里根据在不同类型流的条件下服役所要求的冲击强度来分类。 2/4

高强钢断裂韧性与裂纹扩展机制研究 凭借优异的综合力学性能,高强钢成为目前应用最广泛的金属结构材料,在当今及未来工业发展中占据重要的地位。高强钢在服役过程中长期经受循环载荷作用,其疲劳与断裂问题成为高强钢的重点研究方向。 随着断裂力学发展,损伤容限设计成为航空、航天等国防重要工业领域的关键构件疲劳断裂控制方法。材料的疲劳裂纹扩展性能与断裂韧性是构件损伤容限设计基础,然而目前对高强钢疲劳裂纹扩展及断裂韧性的研究仍不完善。 因此,本研究选取一种典型AISI 4340高强钢为研究对象,基于能量原理深入探讨断裂韧性的评价方法及裂纹扩展微观机制;以Paris公式为基础,建立了改进的疲劳裂纹扩展速率公式,并提出一种快速预估疲劳性能的判据;通过深入探究疲劳裂纹扩展微观机制,由此形成疲劳裂纹扩展三阶段的宏观力学模型。本文试图通过对高强钢中疲劳裂纹扩展及断裂韧性等相关问题的理解,尝试将所研究理论直观地应用到工程领域,为工程优化选材及关键构件可靠性设计提供具有一定价值的参考依据。 提出了三种评价金属材料平面应变断裂韧性KIC的方法。1)基于裂纹扩展初始阶段到临界失稳状态消耗能量的分配,建立了试样厚度B与断裂韧性KIC的定量关系,借助此公式可以实现小尺寸试样估算断裂韧性KIC,此项工作可应用于高韧性金属材料的断裂韧性评价。 2)以试样整体断裂过程中的能量消耗,推导出断裂能密度WF与剪切唇宽度s 的定量关系。其中WF在最大剪切唇宽度处达到最低,此时处于正断与切断的竞争平衡,揭示了裂纹扩展过程中遵循最低能量密度原理,并以此建立了剪切唇宽度与断裂韧性的定量关系。

3)从冲击韧性与断裂韧性的能量消耗方式及共同遵循的能量原理出发,提出两种韧性剪切唇宽度之间的线性关系,由此获得高强钢中冲击韧性与断裂韧性的定量关系式。探讨了不同强韧性钢中裂纹扩展微观机制的转变过程。 发现随着韧性提高,AISI 4340钢微观断裂特征从解理-韧窝混合型断口向韧窝连续转变,三维XRT图像显示裂纹扩展方式由跳跃性向连续性逐步演化。低韧性钢中,裂纹在应力控制下以解理断裂方式连接其尖端附近的微裂纹,裂纹扩展速率加快;高韧性钢中,裂纹在应变主导下钝化扩展,且与附近聚合长大的微孔连接形成新的裂纹尖端;上述两种裂纹扩展微观机制可同时出现中等韧性钢中,此时应力应变存在竞争平衡,裂纹以交替方式向前扩展。 高强钢的断口微观形貌可分为三种典型特征,其形貌特征的形成过程与能量消耗有关,基于此建立了高强钢断裂韧性与断口微观形貌特征之间的定量关系。建立了具有预测性的疲劳裂纹扩展速率公式及疲劳性能优化判据。 以Paris公式为基础,引入强韧性参量,推导出改进的疲劳裂纹扩展速率公式。阐述影响材料疲劳裂纹扩展性能的两大因素,疲劳裂纹扩展的变化过程取决于断裂韧性,疲劳裂纹失稳扩展的临界速率由抗拉强度控制。 凭借该公式可以由材料的静态力学性能预测疲劳裂纹扩展性能,这在高强钢中得到了验证。此外,提出一种疲劳裂纹扩展性能与材料强韧性的定量判据,基于该判据可以在强韧性倒置关系曲线中选出最优疲劳性能的材料,并能够阐述材料同步强韧化可提高疲劳性能的本质。 该公式与判据在合金钢、钛合金及铝合金中都得到准确的验证,为材料的疲劳性能优化提供理论依据。探索了疲劳裂纹扩展微观机制及宏观力学模型。 在断口微观形貌中发现,疲劳裂纹扩展稳态阶段出现疲劳辉纹与韧窝特征共

焊接接头强度匹配和焊缝韧性指标综述 焊接接头强度匹配和焊缝韧性指标综述 摘要:综述了焊接接头匹配的三种类型及其利弊。指出了对于强度较低的钢种,采用等强或超强匹配都是可以的,但对于高强度钢,超强匹配是不利的,等强匹配是可取的,若焊缝韧性明显降低,则采用低强匹配更为有利,它可以获得更大的韧性储备,改善抗断裂性能。关于焊缝韧性指标,根据使用的情况不同也有所不同。 1 焊接接头的强度匹配 长期以来,焊接结构的传统设计原则基本上是强度设计。在实际的焊接结构中,焊缝与母材在强度上的配合关系有三种:焊缝强度等于母材(等强匹配),焊缝强度超出母材(超强匹配,也叫高强匹配)及焊缝强度低于母材(低强匹配)。从结构的安全可靠性考虑,一般都要求焊缝强度至少与母材强度相等,即所谓“等强”设计原则。但实际生产中,多数是按照熔敷金属强度来选择焊接材料,而熔敷金属强度并非是实际的焊缝强度。熔敷金属不等同于焊缝金属,特别是低合金高强度钢用焊接材料,其焊缝金属的强度往往比熔敷金属的强度高出许多。所以,就会出现名义“等强”而实际“超强”的结果。超强匹配是否一定安全可靠,认识上并不一致,并且有所质疑。九江长江大桥设计中就限制焊缝的“超强值”不大于98MPa;美国的学者Pellini则提出,为了达到保守的结构完整性目标,可采用在强度方面与母材相当的焊缝或比母材低137MPa的焊缝(即低强匹配);根据日本学者佑藤邦彦等的研究结果,低强匹配也是可行的,并已在工程上得到应用。但张玉凤等人的研究指出〔3〕,超强匹配应该是有利的。显然,涉及焊接结构安全可靠的有关焊缝强度匹配的设计原则,还缺乏充分的理论和实践的依据,未有统一的认识。为了确定焊接接头更合理的设计原则和为正确选用焊接材料提供依据,清华大学陈伯蠡教授等人承接了国家自然科学基金研究项目“高强钢焊缝强韧性匹配理论研究”。课题的研究内容有:490MPa级低屈强比高强钢接头的断裂强度,690~780MPa 级高屈强比高强钢接头的断裂强度,无缺口焊接接头的抗拉强度,深缺口试样缺口顶端的变形行为,焊接接头的NDT试验等。大量试验结果表明: (1)对于抗拉强度490MPa级的低屈强比高强钢,选用具备一定韧性而适当超强的焊接材料是有利的。如果综合焊接工艺性和使用适应性等因素,选用具备一定韧性而实际“等强”的焊接材料应更为合理。该类钢焊接接头的断裂强度和断裂行为取决于焊接材料的强度和韧塑性的综合作用。因此,仅考虑强度而不考虑韧性进行的焊接结构设计,并不能可靠地保证其使用的安全性。