数控车床上加工蜗杆的通用宏程序

摘要很多中小型企业会遇到要在数控车床上加工大螺距梯形螺纹和蜗杆,由于这些企业条件限制,往往不能编制好加工

程序,本文以实例探讨了数控车床中加工蜗杆和梯形螺纹通用宏

程序的设计和编程,让中小企业也能轻松地应用宏程序加工蜗杆

和梯形螺纹。

关键词宏程序梯形螺纹蜗杆

一、前言

今年本人应某中小型企业邀请,去帮他们处理数控车床加工中遇到的一些问题。经交流得知,他们要加工一批蜗杆,并从宜昌纺织机械厂请了位师傅编了个很长的程序,但加工时还是很快损坏了刀具。我查阅了相关说明书,并无这方面内容,上网搜索,也没有找到免费的可以直接使用的相关文章,因此本人参考部分资料,给他们编制了一个通用的加工蜗杆和梯形螺纹的程序,告诉他们使用方法后,遇到蜗杆和梯形螺纹就可以直接套用该程序,这样即使对宏程序不太熟悉的工人也可以加工蜗杆和梯形螺纹了。

二、加工螺纹的一般方法

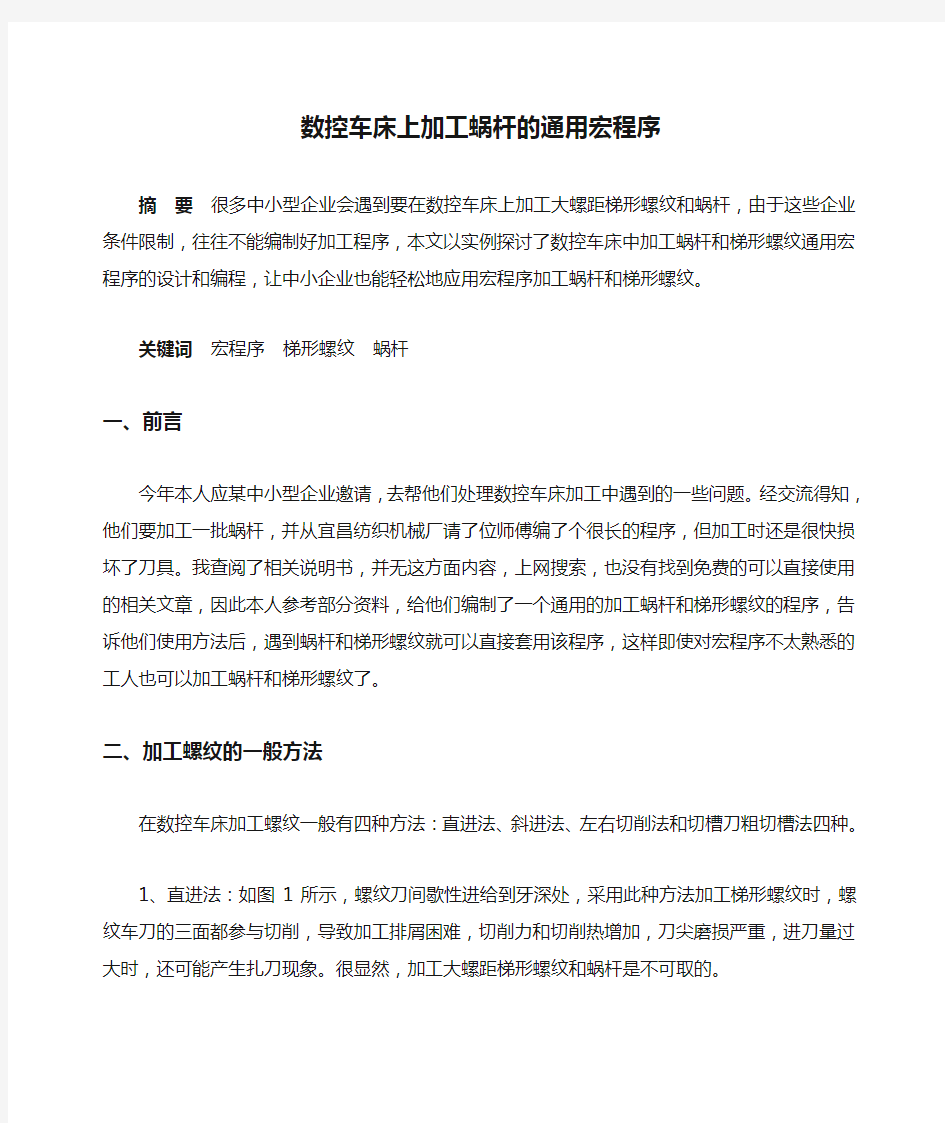

在数控车床加工螺纹一般有四种方法:直进法、斜进法、左右切削法和切槽刀粗切槽法四种。

1、直进法:如图1所示,螺纹刀间歇性进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀的三面都参与切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重,进刀量过大时,还可能产生扎刀现象。很显然,加工大螺距梯形螺纹和蜗杆是不可取的。

2、斜进法:如图2所示,螺纹车刀沿牙型角方向斜向间歇进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀始终只有一侧刀刃参加切削,从而排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起扎刀现象。

3、左右切削法:如图3所示,螺纹车刀沿牙型角方向交错间隙进给至牙深,该方法同于斜进法,在数控车床上采用宏程序编程来实现。

3、切槽刀粗切槽法:如图4所示,该方法先用切槽刀粗切槽,再用梯形螺纹车刀加工螺纹两侧面,这种方法在数控车中较难实现。

三、蜗杆和大螺距梯形螺纹特点和加工方法

车削加工蜗杆和大导程螺纹,无论用斜进法还是左右切削法,切削抗力非常大,以前只能用高速钢车刀低速车削加工,生产效率非常低。为了用硬质合金刀具也能加工,就得设法降低刀刃的切削深度,因此我采用了“分层切削”的方法来加工。

把螺纹或蜗杆的牙槽分成若干层,转化成若干个较浅的梯形槽来进行切削,每一层的切削都采用先直进后向左的车削方法。由于左切削时槽深不变,刀具只需做向左的方向(沿导轨方向)进给,这样就把左右切削法和斜进法有机地结合了起来,由于只有一个切削刃进行切削,还可以有效地控制切除余量,这样可以很好地保证表面质量和刀具的使用寿命。如图五所示。

四、加工蜗杆和梯形螺纹的宏程序

1、刀具的选择:由于中小企业多买经济型数控车床,常见国产机是广

州数控和华中数控,因此本文以广数980TD为例来编程加工。车刀选用硬质合金车刀,刀头宽度略小于梯形螺纹的槽底宽度。

2、加工的宏程序:如加工Tr40×10-7e的梯形螺纹,其程序如下:

O001(程序名)

T0101 M03 S350;(选取螺纹车刀,设定主轴转速每分钟350转)

G99 G21 G97 M08;(每转进给,开切削液)

G65 H01 P#101 Q10;(螺距10mm)

G65 H01 P#102 Q5.25;(牙高5.25mm)

G65 H01 P#103 Q0;(初始化每次Z向偏移量)

G65 H01 P#104 Q0.2;(每次X向进给量)

G65 H01 P#105 Q15;(每次Z向起点)

G65 H01 P#106 Q-30;(梯形螺纹长度30mm)

G65 H01 P#107 Q40;(螺纹公称直径)

G65 H01 P#130 Q3.5;(螺纹刀头宽度3.5mm)

G65 H01 P#131 Q3.928;(螺纹槽底宽3.928mm)

G65 H03 P#132 Q#131 R#130;(螺纹槽底宽减去刀头宽)

G65 H02 P#108 Q#107 R3;(偏离公称直径3mm,如果是加工内螺纹则改为H03)

G00 X#108;(X向起刀点)

N100 G65 H03 P#120 Q#105 R#103;(计算Z向起点)

G00 Z#120;(Z向起刀点)

G65 H03 P#109 Q#107 R#104;(X向的进给深度)

G92 X#109 Z#106 F#101;(梯形螺纹加工)

G65 H03 P#103 Q#103 R0.2;(Z向偏移量每次减0.2mm)

G65 H03 P#110 Q#102 R#104;

G65 H33 P#111 Q2 R15;(正切值计算,如果是蜗杆则R20)

G65 H04 P#121 Q#111 R#110;

G65 H02 P#133 Q#112 R#132;(每层Z向移动量)

G65 H86 P100 Q-#103 R#133;(若每层没切完,则返回N100,注意负号)

G65 H02 P#104 Q#104 R0.2;

G65 H04 P#114 Q#102 R2;

G65 H03 P#116 Q#107 R#114;(每层X向移动量)

G65 H01 P#103 Q0;(每层切完Z向返回初始值)

G92 X#109 Z#106 F#101;(精加工右侧面第一刀)

G92 X#109 Z#106 F#101;(精加工右侧面第二刀)

G92 X#109 Z#106 F#101;(精加工右侧面第三刀)

G65 H03 P#134 Q#105 R#132;(精加工左侧面起刀点计算)

G00 Z#134;(精加工左侧面Z向起刀点)

G92 X#109 Z#106 F#101; (精加工左侧面第一刀)

G00 Z#134;

G92 X#109 Z#106 F#101; (精加工左侧面第二刀)

G00 Z#134;

G92 X#109 Z#106 F#101; (精加工左侧面第三刀)

G00 X100 Z100 M09;(远离工件,关切削液)

M05;(主轴停)

M30;(程序结束)

五、使用方法

把上述程序输入到机床中保存下来,如果在加工中遇到梯形螺纹或蜗杆,就把些主要参数在该程序中进行些修改,参数主要是大径、螺距、牙深、槽宽,以及刀具的刀具号、刀头宽度,修改的位置见程序中括号内所描述。检查正确后就可以加工了,十分方便,不需要操作者有很高的宏程序编辑能力。

六、结束语

实践证明,采用“分层切削”法加工蜗杆和梯形螺纹,可以在保证刀具不打刀、不扎刀的情况下,高精度、高效率地完成蜗杆和大螺距螺纹的加工。

一.用户宏程序的基本概念 用一组指令构成某功能,并且象子程序一样存储在存储器中,再把这些存储的功能由一个指令来代表,执行时只需写出这个代表指令,就可以执行其相应的功能。 在这里,所存储的一组指令叫做宏程序体(或用户宏程序),简称为用户宏。其代表指令称为用户宏命令,也称作宏程序调用指令。 用户宏有以下四个主要特征: 1)在用户用户宏程序中可以使用变量,即宏程序体中能含有复杂的表达式; 2)能够进行变量之间的各种运算; 3)可以用用户宏指令对变量进行赋值,就象许多高级语言中的带参函数或过程,实参能赋值给形参; 4)容易实现程序流程的控制。 使用用户宏时的主要方便之处在于由于可以用变量代替具体数值,因而在加工同一类的工件时.只得将实际的值赋予变量既可,而不需要对每个不同的零件都编一个程序。 二.基本书写格式 数控程序文档中,一般以“%”字符作为第一行的起头,该行将被视为标题行。当标题行含有关键字“@MACRO”时整个文档就会以系统所定义的MACRO语法处理。如果该行无“@MACRO”关键词此档案就会被视为一般ISO程序文档格式处理,此时将不能编写用户宏和使用其MACRO语法。而当书写ISO程序文档时标题行一般可以省略,直接书写数控程序。“@MACRO”关键词必须是大写字母。 对于程序的注释可以采用“//……”的形式,这和高级语言C++一样。 例一:MACRO格式文档 % @MACRO //用户宏程序文档,必须包含“@MACRO”关键词 IF @1 = 1 THEN G00 X100.; ELSE G00 Z100.; END_IF; M99; 例二:ISO格式文档 % 这是标题行,可当作档案用途说明,此行可有可无 G00 X100.; G00 Z100.; G00 X0; G00 Z0; M99;

车削二包蜗杆宏程序【基于宏程序的椭圆车削】 本文结合工作实践对编制椭圆轨迹通用程序的宏程序进行探讨。 一、编程原理使用宏程序编程,大部分零件尺寸和工艺参数通过 参数传递到宏程序中,程序修改方便,图样改变时,仅需修改相应参数,不需要重新编程。同时在宏程序中利用数控系统自身的计算功能,尽可能地消除了数据计算误差,相应的也保证了加工工件的精度。 对于非圆曲线,我们可以对数据进行密集化处理,使直线尽可 能地逼近曲线。这样应用宏程序中的变量和计算功能,使得数控系统自动计算出曲线上的点。我们只需要指定曲线的起点和终点,以及相邻两数据之间的步长,并制定变量的运算方式就可以了。 由图1可以看到,步长越小,逼近曲线越接近理论曲线。但在 实际编程中,无限缩小步长会增加系统的运算量,可能会造成加工时间延长。需要根据加工工件的要求合理地设定步长。 二、编程方法 椭圆的方程有两种,一种是,还有一种参数方程:。 以为例,可以设定X为自变量,根据X值和椭圆方程,确定y 值。需要特别注意的是,在数控车床中,编程时对应的是直径编程,

需要根据数控车床的坐标轴和坐标方向,根据图纸,对X,y值进行转变。下面列出宏程序编制方法的流程图。 要实现图2所示的程序流向,需要在程序中对变量进行多次复制,并可以通过转移和循环语句实现。在宏程序中,有以下几个语句可以使用: GOTO语句:无条件转移; IF语句:条件转移; WHILE语句:当…时循环。 从功能上说,IF语句和WHILE语句具有一定的相互替代性;从具体的用法和使用的限制上说,IF语句受到的限制相对更少,使用更灵活。与GOTO语句相比,用WHILE语句实现循环可减少处理时间。具体编程时可根据编程者的经验和习惯进行选用。 三、加工程序 以图3为例,说明椭圆的加工程序。

平面二次包络环面蜗杆传动数控转台的设计—3D建模与装配设计

目录 摘要 (1) Abstract (1) 第1章绪论 (2) 1.1课题的研究背景 (2) 1.2课题的研究内容和解决方法 (3) 第2章UG二次开发工具 (5) 2.1UG软件概述 (5) 2.1.1 UG软件的功能介绍 (5) 2.2UG二次开发相关工具概述 (6) 2.2.1 UG/OPEN GRIP (7) 2.2.2 UG/OPEN API (7) 2.2.3 UG/OPEN Menu Script (8) 2.2.4 UG/OPEN UI Styler (9) 2.2.5User Tools工具 (10) 第 3 章平面二次包络环面蜗杆传动数控转台建模与装配 (11) 3.1直齿轮的三维建模 (11) 3.2齿轮轴的三维建模 (12) 3.3 输出轴的三维建模 (13) 3.4平面二次包络环面蜗杆传动数控转台核心传动件的装配 (14) 结论与展望 (20) 参考文献 (22) 致谢 (23) 附录一零件图实体模型 (24) 附录二外文翻译 (27)

平面二次包络环面蜗杆传动数控转台的设计—3D建模与装配 摘要:蜗杆传动是机械设备中最常用的传动装置,在机械设计中蜗杆的设计占有相当大的比重。基于涡轮蜗杆各参数间的关系,在UG中利用涡轮蜗杆参数表达式绘制涡轮蜗杆实体模型,实现涡轮蜗杆在UG中的参数化设计。UG/Open二次开发模块是UG软件的二次开发工具集,利用该模块可对UG系统进行用户化开发,可满足用户进行各种二次开发的需求。学习了UG二次开发的各种工具,了解了各种工具的特点和适用范围。选择UG/Open API编程语言,结合使用UG/Open Menu Script 和UG/Open UI Styler开发工具,实现了基于UG二次开发工具的涡轮蜗杆的参数化设计。 关键字:涡轮蜗杆;二次开发;参数化;UG/Open API Plane double enveloping worm gear design of the NC rotary table—3D Construction mode and Assembly Abstract: Machinery and equipment belt transmission is the most commonly used pulley in mechanical design in the design of pulley occupy a large proportion. Based on the relationship of the Turbo-Worm parameters, draw Turbo-Worm solid model use expression in UG NX, achieve parameters design in UGNX. UG/Open module is the open tools in UG, using the tools we can empolder our UG system as we need, users can almost satisfy all kinds of secondary development needs by use the tools. Understand the characteristics and scope of application of all the tools of UG/Open after studying each kind of tools. Select UG/Open API programming language,a combination of UG/Open Menu Script and UG/Open UI Styler development tools. Achieve parameters design of Turbo-Worm base on the UG/Open tools.

数控宏程序 一.什么是宏程序? 什么是数控加工宏程序?简单地说,宏程序是一种具有计算能力和决策能力的数控程序。宏程序具有如下些特点:1.使用了变量或表达式(计算能力),例如:(1)G01 X[3+5] ; 有表达式3+5 (2)G00 X4 F[#1] ; 有变量#1 (3)G01 Y[50*SIN[3]] ; 有函数运算2.使用了程序流程控制(决策能力),例如:(1)IF #3 GE 9 ; 有选择执行命令 ENDIF 2)WHILE #1 LT #4*5 ; 有条件循环命令 ENDW

二.用宏程编程有什么好处? 1.宏程序引入了变量和表达式,还有函数功能,具有实时动态计算能力,可以加工非圆曲线,如抛物线、椭圆、双曲线、三角函数曲线等; 2.宏程序可以完成图形一样,尺寸不同的系列零件加工; 3.宏程序可以完成工艺路径一样,位置不同的系列零件加工; 4.宏程序具有一定决策能力,能根据条件选择性地执行某些部分; 5.使用宏程序能极大地简化编程,精简程序。适合于复杂零件加工的编程。 一.宏变量及宏常量 1.宏变量 先看一段简单的程序: G00 X25.0 上面的程序在X tt作一个快速定位。其中数据25.0是固定的,引入变量后可以写成:#1=25.0 ;#1 是一个变量 G00 X[#1] ;#1 就是一个变量 宏程序中,用“ #”号后面紧跟1~4位数字表示一个变量,如#1, #50, #101,……。变 量有什么用呢?变量可以用来代替程序中的数据,如尺寸、刀补号、G指令编号……,变量的使用,给程序的设计带来了极大的灵活性。

使用变量前,变量必需带有正确的值。如 #1=25 G01 X[#1] ; 表示G01 X25 #1=-10 ; 运行过程中可以随时改变#1的值 G01 X[#1] ; 表示G01 X-10 用变量不仅可以表示坐标,还可以表示G M F、D H、MX、Y、……等各种代码后的数字。如: #2=3 G[#2] X30 ; 表示G03 X30 例1 使用了变量的宏子程序 %1000 #50=20 ; 先给变量赋值 M98 P1001 ; 然后调用子程序 #50=350 ; 重新赋值 M98 P1001 ; 再调用子程序 M30

数控车床上加工蜗杆的通用宏程序 摘要很多中小型企业会遇到要在数控车床上加工大螺距梯形螺纹和蜗杆,由于这些企业条件限制,往往不能编制好加工 程序,本文以实例探讨了数控车床中加工蜗杆和梯形螺纹通用宏 程序的设计和编程,让中小企业也能轻松地应用宏程序加工蜗杆 和梯形螺纹。 关键词宏程序梯形螺纹蜗杆 一、前言 今年本人应某中小型企业邀请,去帮他们处理数控车床加工中遇到的一些问题。经交流得知,他们要加工一批蜗杆,并从宜昌纺织机械厂请了位师傅编了个很长的程序,但加工时还是很快损坏了刀具。我查阅了相关说明书,并无这方面内容,上网搜索,也没有找到免费的可以直接使用的相关文章,因此本人参考部分资料,给他们编制了一个通用的加工蜗杆和梯形螺纹的程序,告诉他们使用方法后,遇到蜗杆和梯形螺纹就可以直接套用该程序,这样即使对宏程序不太熟悉的工人也可以加工蜗杆和梯形螺纹了。 二、加工螺纹的一般方法 在数控车床加工螺纹一般有四种方法:直进法、斜进法、左右切削法和切槽刀粗切槽法四种。 1、直进法:如图1所示,螺纹刀间歇性进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀的三面都参与切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重,进刀量过大时,还可能产生扎刀现象。很显然,加工大螺距梯形螺纹和蜗杆是不可取的。 2、斜进法:如图2所示,螺纹车刀沿牙型角方向斜向间歇进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀始终只有一侧刀刃参加切削,从而排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起扎刀现象。

3、左右切削法:如图3所示,螺纹车刀沿牙型角方向交错间隙进给至牙深,该方法同于斜进法,在数控车床上采用宏程序编程来实现。 3、切槽刀粗切槽法:如图4所示,该方法先用切槽刀粗切槽,再用梯形螺纹车刀加工螺纹两侧面,这种方法在数控车中较难实现。 三、蜗杆和大螺距梯形螺纹特点和加工方法 车削加工蜗杆和大导程螺纹,无论用斜进法还是左右切削法,切削抗力非常大,以前只能用高速钢车刀低速车削加工,生产效率非常低。为了用硬质合金刀具也能加工,就得设法降低刀刃的切削深度,因此我采用了“分层切削”的方法来加工。 把螺纹或蜗杆的牙槽分成若干层,转化成若干个较浅的梯形槽来进行切削,每一层的切削都采用先直进后向左的车削方法。由于左切削时槽深不变,刀具只需做向左的方向(沿导轨方向)进给,这样就把左右切削法和斜进法有机地结合了起来,由于只有一个切削刃进行切削,还可以有效地控制切除余量,这样可以很好地保证表面质量和刀具的使用寿命。如图五所示。 四、加工蜗杆和梯形螺纹的宏程序 1、刀具的选择:由于中小企业多买经济型数控车床,常见国产机是广

浅论平面二次包络环面蜗杆减速器 平面二次包络减速器已广泛使用于矿山架空乘人装置中,文章对其原理、结构、特点及使用维护进行介绍,供矿井机运技术人员及维修人员熟悉了解,以确保设备安全运行。 标签:二次包络;减速器;环面 1 前言 近几年,永荣矿业有限公司乃至全国各煤矿均广泛使用架空乘人装置,目前架空乘人装置减速器绝大部使用平面二次包络环面蜗杆减速器。因此矿井机运技术人员及维修人员熟悉了解这种减速器的结构特点、原理及使用、维护,对确保架空乘人装置正常、安全运行非常重要。 2 概述 平面包络环面蜗杆减速器是一种新型的传动装置,这种新型传动装置于1971年在我国首都钢铁公司首先问世。它主要由平面二次包络环面蜗杆、蜗轮及箱体组成。平面二次包络环面蜗杆是以一个平面为母面,通过相对圆周运动,包络出环面蜗杆的齿面,再以蜗杆的齿面为母面,通过相对运动包络出蜗轮的齿面。 3 平面包络环面蜗杆的形成原理 3.1 环面蜗杆传动 其蜗杆是凹圆弧为母线的回转体,根据蜗杆螺旋齿面形成母线。母面可分为直线环面蜗杆和平面包络环面蜗杆。 3.2 平面包络环面蜗杆的原理 3.2.1 如图1所示,设平面F与基锥A相切(中间平面与基锥截得的圆为基圆db),并一起饶轴O2-O2以角速度ω2回转。与此同时,蜗杆毛坯线其轴线O1-O1以角速度ω1回转,这样,平面F在蜗杆毛坯上包络出的曲面便是平面包络环面蜗杆的螺旋齿面。平面F就是母面,实际上是平面齿工艺齿轮的齿面,在传动中,也就是配对蜗轮的齿面。这种传动称为平面一次包络环面蜗杆传动。 3.2.3 以上述的蝸杆齿面为母面,即用上述蜗杆齿面相同的滚刀,对蜗轮毛坯进行滚切(包络)获得一种新型蜗轮,组成的新型传动称为平面二次包络环面蜗杆传动。 4 平面二次包络环面蜗杆与普通圆柱蜗杆及直廊环面蜗杆相比较,具有以下

李正泽 (福建省宁德技师学院,福建 宁德 352100) 摘 要:在广数 G S K 980T D A 数控系统上加工蜗杆不仅要求正确的刀具几何形状和加工工艺,而且要用安全可靠的加工方法,以 下介绍一种蜗杆车削加工用宏程序的编制方法,对提高数控机床的使用性能有很大的帮助,对其它非标螺纹的编程也具有一定的 借鉴意义,该程序应用宏程序调用螺纹加工命令 G33 已达到分层斜进法加工蜗杆的目的,利用本程序加工蜗杆时只需输入相关 的参数即可加工不同参数的各种型号的蜗杆。更重要的是在蜗杆加工时既能够保证零件的加工精度,又可以减少刀具重磨和重 定位次数,缩短辅助时间,提高生产效率。 关键词:蜗杆;宏程序;数控车削;分层切削;数控编程 1 选择合理的蜗杆加工方法 在数控车床上加工蜗杆时,在三爪卡盘上采用一夹一顶装夹。为 了方便对刀和编制程序,将程序原点设定在工件的右侧端面中心上。 车削蜗杆时,为防止“扎刀”和“崩刃”,要求在加工蜗杆时,切削力不 能太大,刀具不能同时三面切削,故不能直接使用螺纹切削指令 G33 进行直进法车削蜗杆,在广数 G S K 980T D A 通过宏程序以达到分层斜 进加工蜗杆。蜗杆加工过程示意图如下 分头车螺纹槽, 从第一条螺纹槽到最后 计算分头度数 对每条螺纹槽分层车削 /W H I L E #20L E #2D O 1 /#23=360000×#20/#2 /W H I L E #21L E #13D O 2 分 层 车 削 /W H I L E #22×#6L E #11-#4-#21×2×T A N20×#5D O 3 时从右到左车车削 X 方向进刀量(相对坐标,直径值) /#24=-#21×2×#5 Z 方向进刀量(相对坐标) /#25=-#21×T A N15×#5-#6×#22 /G0 X#14 Z#7 /G0 X#3 /G1 U#24 W#25 F200 /G32 Z#8 J0 K0 F#10 Q#23 /G0 X#18 /Z#7 /#22=#22+1 /END3 X 方向进刀量(相对坐标,直径值) /#24=-#21×2×#5 Z 方向进刀量(相对坐 /#26=-#11+#4+#21×T A N20×#5-#9 2 刀具参数的确定 选用高速钢或者硬质合金刀具,根据车削蜗杆的条件,首先计算 出螺旋角以便能正确刃磨刀具的几何角度。所以选择左侧后角为> (15°~20°)-r ,右侧后角约为(3°-5°)+r °据长期的实践经验只使用一把 刀具不会发生“乱扣”现象,故粗精车共用一把刀。 3 编程原理 标) /G0 X#3 Z#7 /G1 U#24 W#26 F200 /G32 Z#8 J0 K0 F#10 Q#23 /G0 X#18 /Z#7 /#22=0 /#21=#21+1 /END2 /#21=1 /#22=0 /#20=#20+1 /END1 /G0X100 4 G S K 980T D A 车削蜗杆的通用宏程序 主轴停,测量蜗杆加工余量 完成蜗杆的粗车,并测量两齿侧的精车余量,并修 /M5 /M30 蜗杆法向模数 MX(>0) 蜗杆头数(>0) 蜗杆大径(>0) 蜗杆车刀刀尖宽度(>0) 分层切削时设定 X 方向的背吃刀量 (半径值 >0), #1= #2= #3= #4= #5= 改 #9 参数,重新执行程序并跳段精车两侧面。 蜗杆头数变量,=1~#3 #20=1 分头车螺纹槽,从第一条螺纹槽到最后 计算分头度数 X 方向进刀量(相对坐标,直径值) W H I L E #20L E #2D O 1 #23=360000×#20/#2 #24=-#13×2×#5 该值的设定需能保证 #13 参数为整数 分层切削时设定 Z 方向的进刀量 #25=-#13×T A N15×#5+0.1 Z 方向进刀量(相对坐标) G0 X#3 Z#7 G1 U#24 W#25 F200 #6= #7= #8= #9= 轴余量 (>0) 蜗杆 Z 轴起始坐标,须加上导入空程量,有正负号 蜗杆 Z 轴终点坐标,须加上导出空程量,有正负号 蜗杆精车余量(>0),即粗车后用三针测量所得的 Z 精车右边牙面 G32 Z#8 J0 K0 F#10 Q#23 G0 X#18 Z#7 蜗杆导程,=3.14159×M X 蜗杆牙槽顶部宽度,即 2.2986×M X 蜗杆牙型高度 计算 X 方向车削次数(整数) 起刀点直径 蜗杆头数变量,=1~#3 蜗杆 X 方向切削次数变量,=1~#25 蜗杆 Z 方向切削次数变量,=1~经过计 #10=3.1416×#1 #11=2.2986×#1 #12=2.2×#1 #13=#12/#5 #14=#3+2 #20=1 #21=1 #22=0 算,每层都不同 G97 M3 S 300 T0101 X 方向进刀量(相对坐标,直径值) #24=-#13×2×#5 #25=-#11+#13×T A N15×#5+#4-#9-0.1 Z 方向进刀量 (相对坐 标) G0 X#3 Z#7 G1 U#24 W#25 F200 G32 Z#8 J0 K0 F#10 Q#23 G0 X#18 Z#7 #20=#20+1 END1 精车左边牙面 依照不同参数的蜗杆设定主轴转速 蜗杆车刀(车刀角度=40) - - 2

圆弧面蜗杆数控车削加工的宏程序实现 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

圆弧面蜗杆数控车削加工的宏程序实现 欧阳德祥詹华西(武汉职业技术学院,湖北武汉430073) 摘要: 圆弧面蜗杆作为一种特殊的蜗杆类型,无法用一般蜗杆螺纹的车削方式,通常需要专用机床加工。对具有宏指令功能的数控车床而言,可将圆弧转化为小线段,然后对小线段实施螺纹切削,采用宏程序循环控制即可实现圆弧面蜗杆的车削加工。实践证明,该方法控制方便、适应性强,为圆弧面蜗杆加工的实现提供了一种新的思路。 关键词: 圆弧面蜗杆宏程序螺纹车削 中图分类号:TH16;TP391文献标识码:B 圆弧面蜗杆也称球面蜗杆,它具有结构紧凑、承载能力大、工作寿命长等优点,其传动效率可以达到0.85~0.95,承载能力约比普通蜗轮副提高3~4倍,适用于冶金、矿山、起重、运输、石油、化工和建筑等行业机械设备的减速传动。但圆弧面蜗杆的加工通常需要专用机床,或对一般机床进行改造后方可进行加工,因此,往往因生产成本高而制约了其应用。本文利用HNC系统数控车床的宏程序功能对圆弧面蜗杆中的直廓环面蜗杆进行了加工实践的尝试,为圆弧面蜗杆加工的实现提供了一种新的思路。 1圆弧面蜗杆的结构及其加工机制 如图1所示直廓环面蜗杆是圆弧面蜗杆常见形式之一,其节面为环面,齿廓形状为一直线,直线的延长线切于直径为d的形成圆。环面蜗杆的加工通常在专用机床上进行。图1所示专机加工的实现方式是采用左右两把切刀,无论粗切还是精切,其圆周进给分两次进行,第一次用一把切刀,在某一圆周进给方向加工蜗杆螺旋槽的一个侧面,然后再换另一把切刀并采用相反方向的圆周进给加工蜗杆螺旋槽的另一个侧面,其调整控制通过分度交换齿轮和速度交换齿轮实现。采用专用机床加工弧面蜗杆时通常要对工件旋转运动和刀具旋转运动按一定的运动配合关系进行控制,这就需要较复杂的机构来实现。

包络环面蜗杆传动的发展及现状 1.包络环面蜗杆传动种类及特征 包络环面蜗杆传动主要种类有:平面一次包络环面蜗杆传动;平面二次包络环面蜗杆传动;锥面二次包络环面蜗杆传动。 以直齿或斜齿平面蜗轮为产形轮而展成包络环面蜗杆称为平面包络环面蜗杆,这些特定齿面的蜗轮可以和它们各自的包络环面蜗杆组成蜗杆传动,称为平面一次包络环面蜗杆传动。直齿平面蜗杆传动是由美国格里森公司wildharber于1922年发明的,用于大传动比场合(i≥40);斜齿平面蜗杆传动是由日本左藤于1952年发明的,适用于中、小传动比(i=10--40)。该平面包络蜗杆的形成过程称为第一次包络,如果以此包络环面蜗杆为产形轮再展成一个蜗轮,其过程称为第二次包络,平面包络环面蜗杆与由它展成的蜗轮构成的传动,称为平面二次包络环面蜗杆传动(即SG-71型蜗杆传动)。平面二次包络环面蜗杆传动主要特征是:同时接触齿数多;蜗杆齿面可淬硬磨削;齿面接触面积较大,并有瞬时双线接触,接触线总长度长;综合曲率半径大,接触应力小;啮合润滑角大,啮合中容易形成动压油膜。 由于平面二次包络蜗杆传动具有上述特点,因此,该传动型式自上世纪70年代在我国首钢诞生以来,很快在全国各行各业中被推广,现已大量应用于冶金、船舶、采矿、建筑、能源、军工、化工等各行业中。

在多头小速比的场合,平面包络环面蜗杆会产生蜗杆齿面根切和边齿齿顶变尖,蜗杆头数越多越严重。因此,一般速比不能小于10,按正常情况只能做到4个头。 锥面二次包络环面蜗杆传动(即SG-85型蜗杆传动)既具有平面包络环面蜗杆可以淬硬磨削、制造工艺较易实现的特点,又可避免蜗杆边齿齿顶变尖和根切。一般蜗杆头数Z1=1-4时,制成平面包络环面蜗杆传动,而当蜗杆头数Z1>4时则制成锥面包络环面蜗杆传动。 2、包络环面蜗杆传动的发展及现状 上世纪50年代末开始,首钢在新建项目上,装备有各种规格的法向直廓环面蜗杆传动。由于普通圆柱蜗杆寿命短、承载能力低;法向直廓环面蜗杆国内生产困难,直接影响了钢铁生产的连续性。为解决这一难题,从1963年开始,首钢机械厂与原一机部机械科学院合作,于当年研制出中心距250mm的第一套直齿平面蜗杆副,用于首钢焦化厂配煤机上;第二年又合作制造出中心距540mm,传动比45的大型直齿平面蜗杆减速器,用于首钢炼钢厂30吨转炉倾动机构,取代了性能难以过关的法向直廓环面蜗杆传动。这台减速器从1965年开始使用,钢水容量从30吨扩大到48吨,后因箱体等各部件老化拆下,共用24年。 1970年--1971年首钢机械厂张德华同志等在总结研制直齿平面蜗杆传动经验基础上先后解决了两项关键问题,一是利用旧皮带车床改装出一台能加工最大中心距250mm的环面蜗杆专用机床,二是设计制造出蜗杆专用磨头。这两项关键设备与工装是运用平面包络技术研

在数控车床上快速车削蜗 杆的方法 Newly compiled on November 23, 2020

在数控车床上快速车削蜗杆的方法 在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。针对出现的加工精度低、生产效率低等特点,说明如何有效地发挥数控车床的高精度,高速度、定位精度高、生产效率高的优势。我们以沈阳CAK3675v华中数控系统的车床来论述快速车削蜗杆的方法。如图1 蜗杆数控车床成形刀硬质合金宏程序 蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等。以前车削蜗杆等大导程零件的方法是:选用较低主轴转速(数控车床最低速为100转/分时转动无力)和高速钢成形车刀,车削蜗杆时的生产效率低。为解决上述问题,我认为应从刀具材料、几何形状及角度和车削方法来谈谈快速车削蜗杆和大导程螺纹的方法。 一、突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角 车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角。这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具。如果选择车刀的刀尖角35小于蜗杆的齿形角40,(如图2)这种车刀在车削时,可防止三个刀刃同时参加切削,减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生。

二、在数控车床上使用硬质合金车刀高转速车削蜗杆成为现实 以前,车削加工蜗杆和大导程螺纹,只能用高速钢车刀低速车削加工,生产效率非常低。如果将车刀的刀尖角磨小,使车刀的刀尖角35小于蜗杆的齿形角40,可避免三个刀刃同时参加切削,切削刀显剧下降,这时可使用较高的切削速度和硬质合金车刀对蜗杆进行车削。当工件直径、导程越大时,可获得的线速度越高,加工出的工件表面质量越好,而且生产效率明显提高。彻底解决在数控车床不能用硬质合金刀具车削蜗杆和大导程螺纹零件。(只要数控车床能承受,尽可能选择较高的线速度,在车削模数Ms=4时,选用350转/分钟。如图3) 图2 刀尖角35小于齿形角40 图3 硬质合金车刀 三、利用数控车床的精度高、定位准,用车削斜面的方法代替成形刀车削蜗杆,能保证蜗杆的齿形角 如果蜗杆车刀的刀尖角直接决定被加工螺纹牙形角的大小,这显然是用成形刀来车削蜗杆。当使用成形刀车削较大导程蜗杆工件时,有可能整过刀刃甚至是三个刀刃同时参加切削,切削力陡增。由于数控车床在低转速转动时无力,用成形刀在数控车床上车削蜗杆或大导程螺纹会出现“闷车”和“扎刀”。为解决以上问题,可用左右分层车削斜面的方法取代成形刀法来车削蜗杆和大导程螺纹,可彻底避免在车削中经常出现三个刀刃同时参加切削而导致切削力增大、排屑不畅、“闷车”和“扎刀”等现象。(车削斜面的方法是:车螺纹时,车刀在第一次往复车削后,刀尖在通过轴线剖面的牙侧上车削出了A点,经过多次往复循环车削,刀尖在通过轴线剖面的牙侧上分别车削出了B、C、D、E、F……N个点,将ACEN和BDF等多个点

平面二次包络环面蜗杆的三维建模 简明分析了平面二次包络环面蜗杆的加工成型原理,并在推导了平面二次包络环面蜗杆的齿面方程,确定了三维理论接触线的离散模型,并对在三维造型软件中对模型进行了仿真,介绍了对平面二次包络环面蜗杆测量的主要误差评定项目。 标签:平面二次包络环面蜗杆;齿面方程;建模 引言 环面蝸杆主要是指分度曲面是圆环面的蜗杆,常见的环面蜗杆分为以下几种:直廓环面蜗杆、平面包络环面蜗杆、渐开面包络环面蜗杆和锥面包络环面蜗杆。环面蜗杆副传动是机械传动领域的一种重要形式,是一种交错轴的传动方式,相对于传统的传动过程,它具有传动比大、多齿啮合、瞬时双线接触、易形成润滑油膜、承载能力强等诸多优点,广泛应用于现代机械高强度重载中,以及冶金和兵器工业等众多行业[1]。但是由于其成形过程需要进行两次包络过程,加工工艺十分复杂,对其啮合性能和精度的分析就比较困难,为了提高其精度,改进其加工制造工艺,我国在1996年颁布了“平面二次包络环面蜗杆传动”国家标准GB/T16445-1997,从而更好的促进平面二次包络环面蜗杆传动的推广应用和制造工艺和精度质量的提高。 1 平面二包环面蜗杆传动的加工成型原理 平面包络环面蜗杆是以斜置的平面砂轮作为工具母面,与被加工的蜗杆齿面做工艺啮合,砂轮齿面与蜗杆齿面按给定的传动比绕各自的轴线转动,蜗杆齿面便在工具砂轮的相对运动中被包络而成。 1.1 环面蜗杆数学模型的建立 数字化建模的基础是获得模型型面数据,由获取的型面数据模型来拟合模型型面,获得型面数据就需要建立起数学模型。依据环面蜗杆传动副实际加工过程中的运动关系,采用活动标架法,构建环面蜗杆的加工坐标系和辅助坐标系,如图1和图2所示: 根据共轭齿面啮合理论,对实际加工过程中蜗杆传动拟合关系进行研究,可知在第一次包络过程中,工具砂轮齿面与蜗杆齿面的啮合方程[2]为: (1) 其中:(2) (3)

数控宏程序的使用方法 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

数控宏程序的使用方法一、A类宏程序 1)变量的定义和替换 #i=#j 编程格式 G65 H01 P#i Q#j 例 G65 H01 P#101 Q1005; (#101=1005) G65 H01 P#101 Q-#112;(#101=-#112) 2)加法 #i=#j+#k 编程格式 G65 H02 P#i Q#j R#k 例 G65 H02 P#101 Q#102 R#103;(#101=#102+#103) 3)减法 #i=#j-#k 编程格式 G65 H03 P#i Q#j R#k 例 G65 H03 P#101 Q#102 R#103;(#101=#102-#103) 4)乘法#i=#j×#k 编程格式 G65 H04 P#i Q#j R#k 例 G65 H04 P#101 Q#102 R#103;(#101=#102×#103) 5)除法 #i=#j / #k 编程格式 G65 H05 P#i Q#j R#k 例 G65 H05 P#101 Q#102 R#103;(#101=#102/#103) 6)平方根 #i= 编程格式 G65 H21 P#i Q#j 例 G65 H21 P#101 Q#102;(#101= ) 7)#i=│#j│ 编程格式 G65 H22 P#i Q#j 例 G65 H22 P#101 Q#102;(#101=│#102│) 8)复合平方根1 #i= 编程格式 G65 H27 P#i Q#j R#k 例 G65 H27 P#101 Q#102 R#103;( #101= 9)复合平方根2 #i= 编程格式 G65 H28 P#i Q#j R#k 例 G65 H28 P#101 Q#102 R#103 1)逻辑或 #i=#j OR #k 编程格式 G65 H11 P#i Q#j R#k 例 G65 H11 P#101 Q#102 R#103;(#101=#102 OR #103) 2)逻辑与 #i=#j AND #k

在数控车床上快速车削蜗杆的方法 在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。针对出现的加工精度低、生产效率低等特点,说明如何有效地发挥数控车床的高精度,高速度、定位精度高、生产效率高的优势。我们以沈阳CAK3675v华中数控系统的车床来论述快速车削蜗杆的方法。如图1 蜗杆数控车床成形刀硬质合金宏程序 蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等。以前车削蜗杆等大导程零件的方法是:选用较低主轴转速(数控车床最低速为100转/分时转动无力)和高速钢成形车刀,车削蜗杆时的生产效率低。为解决上述问题,我认为应从刀具材料、几何形状及角度和车削方法来谈谈快速车削蜗杆和大导程螺纹的方法。 一、突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角 车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角。这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具。如果选择车刀的刀尖角35小于蜗杆的齿形角40,(如图2)这种车刀在车削时,可防止三个刀刃

同时参加切削,减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生。 二、在数控车床上使用硬质合金车刀高转速车削蜗杆成为现实 以前,车削加工蜗杆和大导程螺纹,只能用高速钢车刀低速车削加工,生产效率非常低。如果将车刀的刀尖角磨小,使车刀的刀尖角35小于蜗杆的齿形角40,可避免三个刀刃同时参加切削,切削刀显剧下降,这时可使用较高的切削速度和硬质合金车刀对蜗杆进行车削。当工件直径、导程越大时,可获得的线速度越高,加工出的工件表面质量越好,而且生产效率明显提高。彻底解决在数控车床不能用硬质合金刀具车削蜗杆和大导程螺纹零件。(只要数控车床能承受,尽可能选择较高的线速度,在车削模数Ms=4时,选用350转/分钟。如图3) 图2 刀尖角35小于齿形角40 图3 硬质合金车刀 三、利用数控车床的精度高、定位准,用车削斜面的方法代替成形刀车削蜗杆,能保证蜗杆的齿形角 如果蜗杆车刀的刀尖角直接决定被加工螺纹牙形角的大小,这显然是用成形刀来车削蜗杆。当使用成形刀车削较大导程蜗杆工件时,有可能整过刀刃甚至是三个刀刃同时参加切削,切削力陡增。由于数控车床在低转速转动时无力,用成形刀在数控车床上车削蜗杆或大导程螺纹会出现“闷车”和“扎刀”。为解决以上问题,可用左右分层车削斜面的方法取代成形刀法来车削蜗杆和大导程螺纹,可彻底避免在车削中经常出现三个刀刃同时参加切削而导致切削力增大、排屑不

论文: 数控机床宏程序编程的技巧和实例 西北工业集团有限公司 白锋刚 2018年8月11日 前言 随着工业技术的飞速发展,产品形状越来越复杂,精度要求越来越高,产品更新换代越来越快,传统的设备已不能适应新要求。现在我国的制造业中已广泛地应用了数控车床、数控铣床、加工中心机床、数控磨床等数控机床。这些先进设备的加工过程都需要由程序来控制,需要由拥有高技能的人来操作。要发挥数控机床的高精度、高效率和高柔性,就要求操作人员具有优秀的编程能力。 常用的编程方法有手工编程和计算机编程。计算机编程的应用已非常广泛。与手工编程比较,在复杂曲面和型腔零件编程时效率高、 质量好。因此,许多人认为手工编程已不再重要,特别是比较难的宏程序编程也不再需要。只须了解一些基本的编程规则就可以了。这样的想法并不能全面。因为,计算机编程也有许多不足:1、程序数据量大,传输费时。2、修改或调整刀具补偿需要重新后置输出。 3、打刀或其他原因造成的断点时,很难及时复位。 手工编程是基础能力,是数控机床操作编程人员必须掌握的一种编程方法。手工编程能力是计算机编程的基础,是刀具轨迹设计

,轨迹修改,以及进行后置处理设计的依据。实践证明,手工编程能力强的人在计算机编程中才能速度快,程序质量高。 在程序中使用变量,通过对变量进行赋值及处理使程序具有特殊功能,这种有变量的程序叫宏程序。宏程序是数控系统厂家面向客户提供的的二次开发工具,是数控机床编程的最高级手工方式。合理有效的利用这个工具将极大地提升机床的加工能力。 作为一名从事数控车床、数控铣床、加工中心机床操作编程二十多年的技师,在平时的工作中,常常用宏程序来解决生产中的难题,因此对宏程序的编程使用积累了一些经验。在传授指导徒弟和与同事探讨中,总结了许多学习编制宏程序应注意的要点。有关宏编程的基础知识在许多书籍中讲过,我们在这里主要通过实例从编制技巧、要点上和大家讨论。 一、非圆曲面类的宏程序的编程技巧 1、非圆曲面可以分为两类; <1)、方程曲面,是可以用方程描述其零件轮廓的曲面的。如 抛物线、椭圆、双曲线、渐开线、摆线等。这种曲线可以用先求节点,再用线段或圆弧逼近的方式。以足够的轮廓精度加工出零件。选取的节点数目越多,轮廓的精度越高。然而节点的增多,用普通手工编程则计算量就会增加的非常大,数控程序也非常大,程序复杂也容易出错。不易调试。即使用计算机辅助编程,其数据传输量也非常大。而且调整尺寸补偿也很不方便。这时就显出宏程序的优势了,常常只须二、三十句就可以编好程序。而且理论上还可以根

在数控车床上快速车削蜗杆的方法 摘要:在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。针对出现的加工精度低、生产效率低等特点,说明如何有效地发挥数控车床的高精度,高速度、定位精度高、生产效率高的优势。我们以沈阳CAK3675v华中数控系统的车床来论述快速车削蜗杆的方法。如图1 关键词:蜗杆数控车床成形刀硬质合金宏程序 蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等。以前车削蜗杆等大导程零件的方法是:选用

较低主轴转速(数控车床最低速为100转/分时转动无力)和高速钢成形车刀,车削蜗杆时的生产效率低。为解决上述问题,我认为应从刀具材料、几何形状及角度和车削方法来谈谈快速车削蜗杆和大导程螺纹的方法。 一、突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角 车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角。这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具。如果选择车刀的刀尖角35小于蜗杆的齿形角40,(如图2)这种车刀在车削时,可防止三个刀刃同时参加切削,减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生。 二、在数控车床上使用硬质合金车刀高转速车削蜗杆成为现实 以前,车削加工蜗杆和大导程螺纹,只能用高速钢车刀低速车削加工,生产效率非常低。如果将车刀的刀尖角磨小,使车刀的刀尖角35小于蜗杆的齿形角40,可避免三个刀刃同时参加切削,切削刀显剧下降,这时可使用较高的切削速度和硬质合金车刀对蜗杆进行车削。当工件直径、导程越大时,可获得的线速度越高,加工出的工件表面质量越好,而且生产效率明显提高。彻底解决在数控车床不能用硬质合金刀具车削蜗杆和大导程螺纹零件。(只要数控车床能承受,

包络环面蜗杆传动的发展及现状 1.包络环面蜗杆传动种类及特征 包络环而蜗杆传动主要种类有:平面一次包络环面蜗杆传动;平面二次包络环面蜗杆传动;锥面二次包络环面蜗杆传动。 以直齿或斜齿平面蜗轮为产形轮而展成包络环而蜗杆称为平而包络环而蜗杆,这些特定齿而的蜗轮可以和它们各自的包络环面蜗杆组成蜗杆传动,称为平面一次包络环面蜗杆传动。直齿平而蜗杆传动是由美国格里森公司wildharber于1922年发明的,用于大传动比场合(i240);斜齿平而蜗杆传动是由日本左藤于1952年发明的,适用于中、小传动比(i= 10-40)。该平面包络蜗杆的形成过程称为第一次包络,如果以此包络环面蜗杆为产形轮再展成一个蜗轮,其过程称为第二次包络,平而包络环面蜗杆与由它展成的蜗轮构成的传动,称为平面二次包络环面蜗杆传动(即SG-71型蜗杆传动)。平而二次包络环而蜗杆传动主要特征是:同时接触齿数多;蜗杆齿而可淬硬磨削;齿而接触面积较大,并有瞬时双线接触,接触线总长度长;综合曲率半径大,接触应力小;啮合润滑角大,啮合中容易形成动压油膜。 由于平面二次包络蜗杆传动具有上述特点,因此,该传动型式自上世纪70年代在我国首钢诞生以来,很快在全国各行各业中被推广,现己大量应用于冶金、船舶、采矿、建筑、能源、军工、化工等各行业中。 在多头小速比的场合,平面包络环而蜗杆会产生蜗杆齿面根切和边

齿齿顶变尖,蜗杆头数越多越严重。因此,一般速比不能小于10, 按正常情况只能做到4个头。 锥面二次包络环面蜗杆传动(即SG-85型蜗杆传动)既具有平而包络环而蜗杆可以淬硬磨削、制造工艺较易实现的特点,又可避免蜗杆边齿齿顶变尖和根切。一般蜗杆头数Zl=l~4时,制成平而包络环而蜗杆传动,而当蜗杆头数Zl>4时则制成锥而包络环而蜗杆传动。 2、包络环面蜗杆传动的发展及现状 上世纪50年代末开始,首钢在新建项目上,装备有各种规格的法向直廓环而蜗杆传动。由于普通圆柱蜗杆寿命短、承载能力低;法向直廓环而蜗杆国生产困难,直接影响了钢铁生产的连续性。为解决这一难题,从1963年开始,首钢机械厂与原一机部机械科学院合作,于当年研制出中心距250mm的第一套直齿平而蜗杆副,用于首钢焦化厂配煤机上;第二年又合作制造出中心距540mm,传动比45的大型直齿平而蜗杆减速器,用于首钢炼钢厂30吨转炉倾动机构,取代了性能难以过关的法向直廓环而蜗杆传动。这台减速器从1965年开始使用,钢水容量从30吨扩大到48吨,后因箱体等各部件老化拆下, 共用24年。 1970年-1971年首钢机械厂德华同志等在总结研制直齿平面蜗杆传动经验基础上先后解决了两项关键问题,一是利用旧皮带车床改装出一台能加工最大中心距250mm的环面蜗杆专用机床,二是设计制造出蜗杆专用磨头。这两项关键设备与工装是运用平而包络技术研制新型传动的基本条件,缺一不可。1971年,在制造斜齿平面蜗轮传动的基础上,创造了我国第一套平面二次包络环面蜗杆传动。大学光辉教授1974年底

可以的,它有A类和B类宏程序的功能。不过它的宏程序功能和法拉克比还是差一些。它不能进行直接的运算比如G0 z[#100+#102]它这个是执行不了的,需要提前把这个结果运算出来。比如#103=#100+#102;后G0z#103 数控车床宏程序与数控车模拟精灵 《二》FANUC B类宏程序与GSK980TDb的语句式宏代码 本文介绍FANUC B类宏程序(FANUC Oi系列)及GSK980TDb的语句式宏代码;这类宏程序的表达方式更为灵活并且直观:使用人们所熟悉的等号(=)与加减乘除(+-*/)等运算符组成表达式直接给变量赋值;在条件表达式中使用英文单词缩写GE、GT、LE、LT。EQ、NE来表示大于等于、大于、小于等于、小于、等于、不等于;使用英语单词IF、WHILE 来表示条件与循环; (一)关于变量、变量赋值与表达式 变量代号还是用#***来表示一个变量,980TDb 的公用变量使用范围是:#100-#199,#500-#999(前者为失电不保持,后者为失电保持,);局部变量范围是#1-#33。FANUC Oi 系列的变量范围与此相同。(数控车模拟精灵只使用#0-#199号变量;大于199号的变量不支持,并且不区分局部变量或公共变量) 当用变量值来表示坐标时,均以毫米为单位,表示角度则以度为单位。 FANUC Oi系列宏程序及GSK980TDb的语句式宏代码可以直接使用常数通过等号“=”给变量赋值,也可以使用表达式给变量赋值,表达式中可以使用以下各项的组合:宏变量、函数、常数、加减乘除(+-*/)运算符、括号;计算规则符合人们熟悉的数学计算规则(例如先括号内后括号外,先乘除后加减等)。 (二)函数: FANUC Oi 及GSK980TDb支持的函数达十多个,但常用的不多,数控车模拟精灵只对其中常用的一些函数给予支持: 三角函数:正弦SIN、余弦COS、正切TAN、反正切ATAN; 开平方:SQRT 函数的自变量可以是常数、已赋值的宏变量或表达式,自变量可用方括号[ ]括住。 (三)条件转移:(IF [条件表达式] GOTOn 及IF [条件表达式] THEN) IF [条件表达式] GOTOn 条件表达式比较结果为真(满足条件),则跳转到目标程序段(以n为程序段号的程序段)运行,条件表达式比较结果为假(不能满足条件),则按正常顺序往下运行。 也可以是单纯的GOTOn,则为无条件转移,即无条件跳转到以n为程序段号的程序段。 IF [条件表达式] THEN 跟在IF后面的是一个宏语句(一般是一个宏变量赋值语句),条件表达式比较结果为真(满足条件),则执行这个宏语句,否则,不执行这个宏语句。 (四)循环(WHILE [条件表达式] DOn………ENDn) 条件表达式比较结果为真(满足条件)时,循环执行DOn至ENDn之间的程序段;条件表