第29卷第17期中国电机工程学报 V ol.29 No.17 Jun. 15, 2009

2009年6月15日 Proceedings of the CSEE ?2009 Chin.Soc.for Elec.Eng. 27 文章编号:0258-8013 (2009) 17-0027-05 中图分类号:TK 222 文献标志码:A 学科分类号:470·20

高通量循环流化床上升管气固流动特性实验研究

王小芳,金保升,钟文琪

(东南大学能源与环境学院,江苏省南京市 210096)

Experimental Study on Gas-solid Flow Characteristic in High-flux

Circulating Fluidized Bed Riser

WANG Xiao-fang, JIN Bao-sheng, ZHONG Wen-qi

(School of Energy and Environment, Southeast University, Nanjing 210096, Jiangsu Provice, China)

ABSTRACT: The gas-solid flow characteristics under high-flux and high superficial gas velocity were investigated with the experimental data of pressure gradients of gas-solid two-phase flow in high-flux CFB riser with diameter of 60mm and height of 5000mm. Geldart group B particles with mean diameter of 140μm and density of 2700kg/m3 were used as bed materials. It was found that the apparent solids holdups decrease with the increase of axial height of riser, and it decreased with increasing superficial gas velocity. The increase of solids mass flux results in the upward extend of dense suspension upflow (DSU) structure. There were significant correlations between the dimensionless apparent slip velocity, apparent solids holdup and slip factor. The riser total pressure drop and apparent solids holdup increase with the solids-to-air mass flow ratio, and there is greater effect of solids-to-air mass flow ratio on apparent solids holdups in lower part of riser.

KEY WORDS: circulating fluidized bed; high-flux; riser; gas-solid two-phase flow

摘要:以直径0.06m、高5m的高通量循环床提升管中气固两相流大量试验数据为基础,考察在高颗粒循环量和较高气体表观流速下,平均粒径为140μm、密度为2700kg/m3的Geldart B 类颗粒气固流动特性。试验发现,截面平均颗粒浓度分布总体上为下浓上稀,并随操作气速的增大而减小,悬浮上升流动结构区域随着颗粒循环速率的增大而向上延伸。滑移因子、截面平均颗粒浓度与无量纲滑移速度之间存在显著相关性。此外,床层总压降和截面平均颗粒浓度随固气质量比的增加而增加,在上升管下部截面平均颗粒浓度受

基金项目:国家高技术研究发展计划(863计划)(2006AA05A103);国家自然科学基金项目(50706007);江苏省高等学校研究生创新计划(CX08B-060Z);东南大学优秀博士论文基金。

The National High Technology Research and Development of China(863 Programme)(2006AA05A103); Project Supported by National Natural Science Foundation of China(50706007).固气质量比的影响比上部大。

关键词:循环流化床;高通量;上升管;气固两相流

0 引言

循环流化床由于其高效、低污染的优点,在煤燃烧和气化、生物质资源化利用、固体废弃物处理等方面已经得到广泛的应用[1-5]。近年来,高通量循环流化床也在能源和化工领域受到重视,如催化裂化[6]、煤的燃烧[7]和气化[8]。基于整体煤气化联合循环(integrated gasification combined cycle,IGCC)的发展要求,美国近年提出了运行于输运状态的高通量循环流化床气化工艺,目前已经完成煤处理量为48t/d的中试规模研究,计划于2010年进行空气气化285MW IGCC的商业示范[9]。在我国,“十一五”国家863计划先进能源技术领域“以煤气化为基础的多联产示范工程”重大项目中提出了采用高通量循环流化床的加压密相输运床煤气化技术路线。与常规的循环流化床相比,高通量循环流化床具有更高的颗粒循环速率(固体通量G s>200kg/ (m2?s)),更大的表观速度和提升管颗粒浓度,以及相对较小的Geldart B类颗粒,有利于进一步增强反应器内的气固混合接触,促进流体和颗粒之间的传热、传质,从而有效提高反应效率并减少污染物的排放。

良好的气固流动是组织和实现反应器内高效传热传质和化学反应的关键。国内外研究者[10-13]对高通量循环流化床的气固流动进行了较深入研究,得到了许多有价值的结论。然而,这些研究都大多是以催化裂化为背景,以Geldart A类颗粒为对象的,迄今为止极少有针对采用Geldart B类颗粒高通量循环流化床的研究报道。尽管在Geldart B

28 中国电机工程学报第29卷

类颗粒高通量循环流化床气化上,南方公司已经取

得了重要进展,但尚未有公开发表其基础研究数

据;而我国该研究刚起步。

本文建立了高通量循环流化床气化炉的冷态

试验装置,采用平均粒径为140μm、密度为

2700kg/m3的 Geldart B类颗粒,在气体表观流速

U g为7.6~10.2m/s的条件下,进行固体通量G s为

108~395kg/(m2?s)的气固流动特性的试验研究。重

点考察上升管的截面平均颗粒浓度、气固的表观滑

移速度、固气质量比等参数随固体通量和气体表观

流速的变化规律,获得基础数据,为高通量循环流

化床气化炉的结构设计、运行和优化提供参考。

1 试验系统

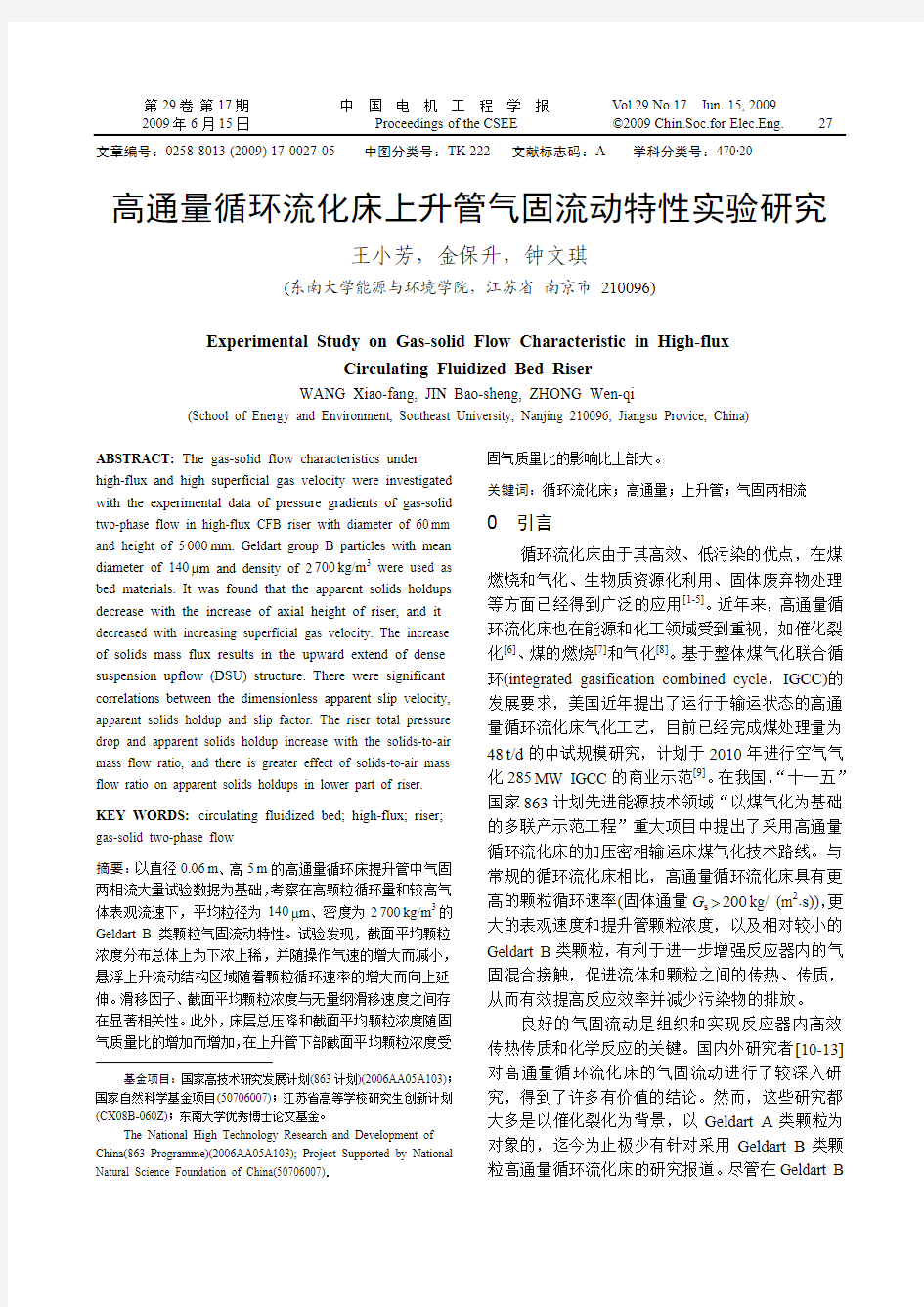

高通量循环流化床冷态实验系统如图1所示。

系统主要包括有机玻璃上升管(直径0.06m,高

5m),两段有机玻璃下降管(直径0.04m,高3.5m 和

直径0.1m,高3m),惯性分离器,旋风分离器,

布袋除尘器及2个返料阀。来自罗茨风机的空气经

由布风板引入上升管,将颗粒流化后,气体携带颗

粒进入惯性分离器,在此大部分固体颗粒被分离,

经第2级返料装置送回主床,少数未被分离的细颗

粒随气体进入旋风分离器,经过再次气固分离,气

20

19

18

17

S

S

S

S

S

S

S

S7

S8

1—上升管;2—下降管1;3—惯性分离器;4—下降管2;5—旋风分离

器;6—一级返料器;7—二级返料器;8—布袋除尘器;9—蝶阀1;

10—蝶阀2;11—加料仓;12—罗茨风机;13—转子流量计;14—气室;

15—风室;16—测压孔;17—差压传感器;18—差压变送器;

19—A/D转换器;20—数据采集计算机。

图1试验系统图

Fig. 1 Schematic diagram of experimental system

体经布袋除尘器排入大气,颗粒经第2级返料装置

送回主床形成循环,在布袋除尘器中积累的细颗粒

也定期送入上升管进行循环。

系统运行稳定后,颗粒循环速率通过安装在下

降管上的蝶阀测量。蝶阀的碟片上钻有小孔并覆以

筛网以减小阀门关闭时对系统压力分布的影响并

保证没有固体颗粒通过阀门。在测量时迅速关闭阀

门,然后测量阀门下颗粒的减少速度从而得到固体

颗粒的通量。截面平均颗粒浓度通过两个截面间静

压差Δp获得。根据相关试验研究[11,14-15],在与颗粒

静压头相比,颗粒加速度及与壁面的摩擦力可以忽

略的情况下,可以认为

p s g s

/[(1)]

p z g

ρερε

ΔΔ≈+?(1)

式中:Δp为床内两点间的压差;Δz为两点间距离;

ρp、ρg分别为颗粒、气体密度;εs为截面平均颗粒

浓度;g为重力加速度。在上升管壁面,沿床高开

有测压孔,用来测量截面间静压差,试验中测得的

差压信号被送入多通道差压变送器,输出信号经

A/D转换后,由计算机采集。

试验物料为石英砂,密度ρp=2700kg/m3,平

均粒径d p=140μm。实验中采用的表观气速u g=

7.6~10.2m/s,颗粒循环速率G s为108~395kg/(m2?s)。

2 试验结果与讨论

2.1 颗粒浓度

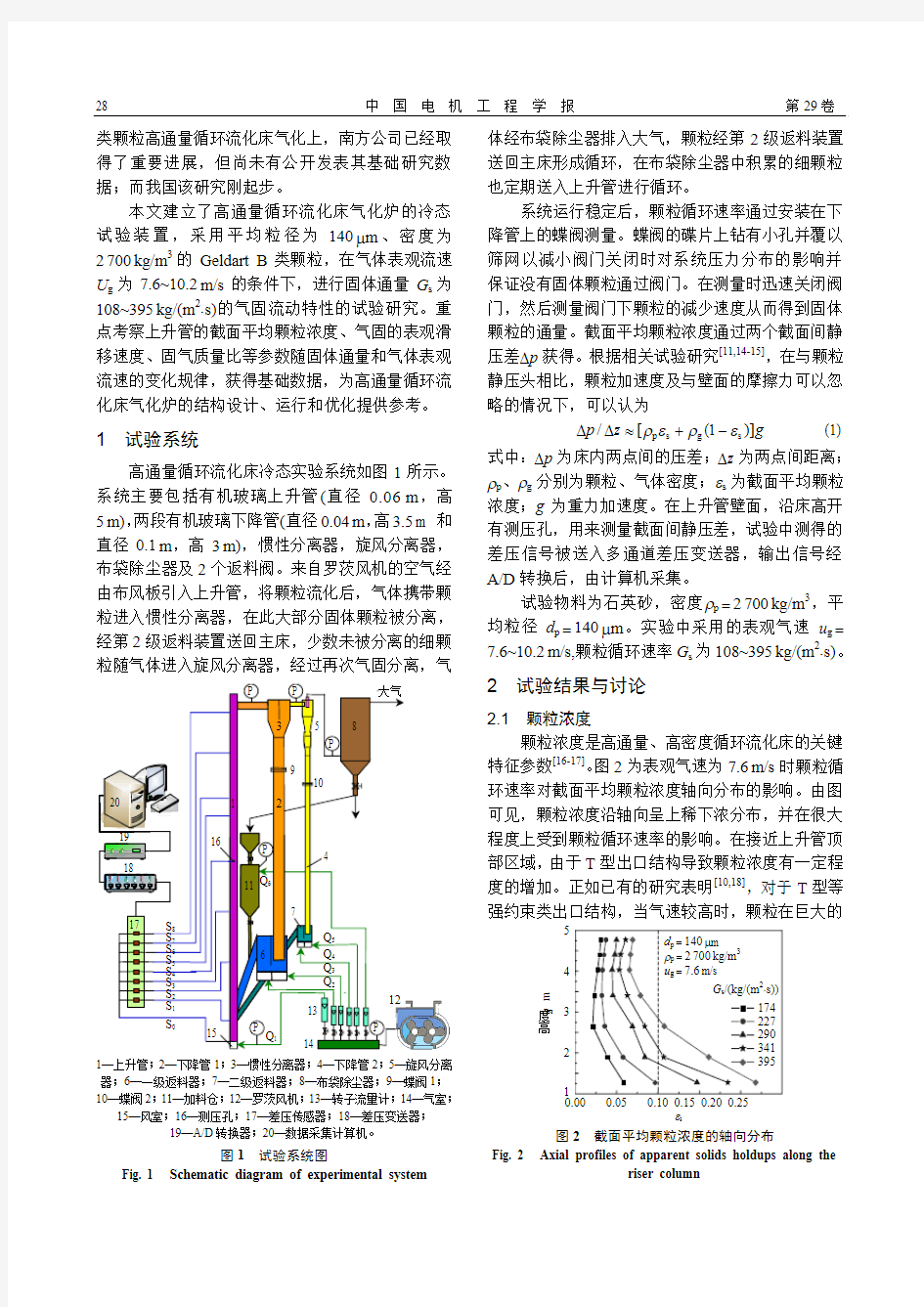

颗粒浓度是高通量、高密度循环流化床的关键

特征参数[16-17]。图2为表观气速为7.6m/s时颗粒循

环速率对截面平均颗粒浓度轴向分布的影响。由图

可见,颗粒浓度沿轴向呈上稀下浓分布,并在很大

程度上受到颗粒循环速率的影响。在接近上升管顶

部区域,由于T型出口结构导致颗粒浓度有一定程

度的增加。正如已有的研究表明[10,18],对于T型等

强约束类出口结构,当气速较高时,颗粒在巨大的

1

2

3

4

5

高

度

z

/

m

εs

图2截面平均颗粒浓度的轴向分布

Fig. 2 Axial profiles of apparent solids holdups along the

riser column

第17期 王小芳等: 高通量循环流化床上升管气固流动特性实验研究 29

惯性作用下冲向上升管顶部。运动受阻后,颗粒折流向下,部分颗粒沿床壁向下运动,并逐渐与气固主体运动相融合,颗粒浓度增加。此外,在一定操作气速下,随着颗粒循环速率的提高,床层各截面上平均颗粒浓度都逐渐增加。

如图所示,当颗粒循环速率大于200 kg/(m 2?s),在上升管中下部的截面平均颗粒浓度大于10%,但是在上部仍小于10%。随着颗粒循环速率的增大,

εs 大于10%的区域逐渐向上延伸。与Issangya 等[14]

的研究结果相比,具有相似的变化趋势,但是从数值上来看,在相似的表观气速和颗粒循环速率条件下,本试验中截面平均颗粒浓度相对较小,分析原

因认为这与试验所采用的物料特性有较大关系,不同于文献[14]中所采用的Geldart A 类催化裂化(FCC)颗粒,本实验采用的是Geldart B 类石英砂颗粒。此外,Issangya 等[14]的循环流化床试验系统是由2个上升管、2个下降管构成的循环系统,能提供更大的储料量,这也是一个重要原因。

图3为表观气速为10.2

m/s 时在不同轴向高度平均颗粒浓度随颗粒循环速率的变化。如图所示,当G s 大于280 kg/(m 2?s)时,在上升管1.28 m 以下εs 超过10%,而在G s 达到355 kg/(m 2?s)时εs 大于10%的区域延伸至1.9 m 。由此得出与图2相同的结论,即在一定气速下,悬浮上升流动结构区域随着颗粒循环速率的增大而向上延伸,当该流动结构延伸至上升管顶端时,即形成高密度循环流化床[19-20]。此外,与图2相比可知,在一定颗粒循环速率下提高操作气速时,各截面上的平均颗粒浓度随之减小。

0.00

0.06

0.12

0.18

εs

G s /(kg/(m 2?s))

图3 不同轴向高度颗粒浓度与固体通量的关系

Fig. 3 Mean solids holdups at various heights along the

riser at different solids mass fluxes

2.2 表观滑移速度和表观滑移因子

气固滑移速度v slip 是指气固之间的相对速度,常用的气固滑移速度为一维滑移速度,又称为表观滑移速度,是描述气固流动系统的重要参数:

g s

slip s p s

(1)

u G v ερε=

?

? (2)

图4为颗粒循环速率为108~395 kg/(m 2?s),表

观气速分别为7.6、8.6和10.2 m/s 时表观滑移速度与截面平均颗粒浓度的变化关系。由图可知,在一定的表观气速下,随着颗粒浓度的增加,滑移速度也相应增加。分析原因认为是由于颗粒浓度的增加增强了颗粒团聚,从而减小了气固之间的曳力作用,形成较大的滑移速度。

6

8

10

v s l i p /(m /s )

εs 4

12

图4 滑移速度与截面平均颗粒浓度的关系

Fig. 4 Variations of average slip velocity with apparent

solids holdup at various superficial gas velocities

图5为无量纲滑移速度v slip /u g 与截面平均颗粒浓度εs 的变化关系。比较图4与图5可以发现,在一定的平均颗粒浓度下,表观滑移速度随操作气速的增大而增大,但无量纲表观滑移速度基本上不受操作气速的影响。此外,从图5中可以清楚看到,滑移速度、操作速度与颗粒浓度之间存在一定的函数变化关系。Issangya 等[14]针对Geldart A 类颗粒提出了3个参数之间的函数关系:

0.25slip g s / 1.67v u ε= (3) 以Geldart B 类颗粒为试验物料,得到的函数关系式:

0.27slip g s / 1.76

v u ε=

(4)

0.600.800.10

v s l i p /u g

εs 0.40

0.12

图5 无量纲滑移速度与截面平均颗粒浓度的关系 Fig. 5 Variations of dimensionless average slip velocity

with increasing apparent solids holdup

30 中 国 电 机 工 程 学 报 第29卷

可以看出,式(3)与(4)非常相似,并无本质区别,说明在高通量循环流化床中,Geldart A 、B 两类颗粒具有相似的滑移特性。

表观滑移因子表征了表观气速与表观平均颗粒速度之比:

g s s p s /(1)u G Φερε=? (5)

图6为本文及文献[14]中Geldart A 、B 两类颗粒在不同操作气速下表观滑移因子Φ 与无量纲滑移速度v slip /u g 的变化关系。所引用的数据对应的颗粒循环速率均大于100 kg/(m 2?s)。由图可见,操作气速对Φ 与v slip /u g 的关系的影响并不大。此外,Φ 与v slip /u g 之间存在显著的相关性,对于Geldart A 、B 两类颗粒可以分别表示为:

4.56801 slip g 1.87503 6.8869(/)v u Φ=+ (6)

2.76602 slip g 1.21 5.92864(/)v u Φ=+ (7)

Φ

v slip /u g

图6 滑移因子随无量纲滑移速度的变化 Fig. 6 Variations of apparent average slip factory with dimensionless apparent average slip velocity

显然,对于Geldart A 、B 两类不同的颗粒,在

高通量条件下,Φ 与v slip /u g 之间存在相似的变化关系,但也有一定差异。 2.3 固气质量比

图7表示了在不同气速下上升管总压降Δp t 随

固气质量比G s /(ρg u g )的变化。从图中可以看出,本

实验中,在不同的操作气速下,Δp t 随G s /(ρg u g )的变

化趋势基本一致,即随着G s /(ρg u g )的增大,Δp t 基本上呈线性增加,且线性增大的斜率基本不受操作气速的影响,这与Issangya 等[14]的结论一致。由图中针对Geldart A 类颗粒试验获得的数据可以发现,

当气固比大于40时,总压降趋于常数,不再随气

固比的增大而增大,认为此时整个上升管进入悬浮

上升流状态,即形成高密度循环流化床。而本文针

对Geldart B 类颗粒的数据中,气固比值较小,未出现类似的转折点,尚不能确定对于不同物性的颗

81216

Δp t /k P a

G s /(ρg u g )

204

图7 床层压降与固气比的关系

Fig. 7 Variation of total riser pressure drop with

solids-to-air mass flow ratio at various

superficial gas velocities

粒,转折点处G s /(ρg u g )是否为定值40。

图8表示了在不同的上升管高度及操作气速下,截面平均颗粒浓度随气固比的变化。从图中可以发现,在同一床层高度,G s /(ρg u g )与εs 之间存在

很显著的相关性,随着G s /(ρg u g )的增大,εs 基本上

呈线性增加。在不同的床高处,该线性增大的斜率并不相同,在上升管下部,截面平均颗粒浓度较大,

G s /(ρg u g )的变化对εs 的影响显著,而在上部区域,截面平均颗粒浓度小,εs 随G s /(ρg u g )线性增大的斜率也较小。这说明在上升管底部颗粒浓度未达到饱

和之前,G s /(ρg u g )的增加在很大程度上是增强了颗粒在床层底部的积累,这种积累是由于颗粒间的碰撞及相互作用使颗粒速度难以很快增加所造成的。这种情况下,G s /(ρg u g )的增加对上升管上部的影响就很小,只有当床层下部颗粒浓度达到饱和值时,

G s /(ρg u g )的显著影响区域才会逐渐上移。

0.080.12

0.16

εs

G s /(ρg u g )

0.00

0.240.040.20

图8 截面平均颗粒浓度随气固比的变化关系

Fig. 8 Variation of apparent solids holdup with solids-to-air mass flow ratio at different bed elevations and

various superficial gas velocities

3 结论 通过试验考察了高通量循环流化床上升管中,在操作气速7.6~10.2 m/s ,颗粒循环速率为108~

第17期王小芳等:高通量循环流化床上升管气固流动特性实验研究 31

395kg/(m2?s)的条件下Geldart B类颗粒的流动特性。得出结论如下。

1)截面平均颗粒浓度总体上为下浓上稀。出口处受T型结构影响,有增浓现象。截面平均颗粒浓度随颗粒循环速率的增大而增大,随操作气速的增大而减小。

2)在本试验所采用的床结构和操作条件下,只在上升管中下部形成悬浮上升流,上部仍为稀相流动。但是在一定操作气速下,悬浮上升流动结构区域随着颗粒循环速率的增大而向上延伸。

3)表观滑移速度、无量纲滑移速度与截面平均颗粒浓度之间存在显著相关性。随着颗粒浓度的增加,滑移速度也相应增加。一定的颗粒浓度下,表观滑移速度随操作气速的增大而增大,但无量纲滑移速度基本上不受操作气速的影响。表观滑移因子随无量纲滑移速度的增加呈指数级增加。

4)上升管总压降和截面平均颗粒浓度随固气质量比的增加而增加。在上升管下部截面平均颗粒浓度受固气质量比的影响比上部大。

5)在高通量条件下,Geldart A、B两类粒子具有较为相似的滑移特性。固气质量比相对较小时,两类粒子的Δp t随G s/(ρg u g)的变化趋势基本一致。参考文献

[1] 徐飞,骆仲泱,王鹏,等.440t/h循环流化床锅炉颗粒物排放特

性的实验研究[J].中国电机工程学报,2007,27(29):7-11.

Xu Fei,Luo Zhong-yang,Wang Peng,et al.Experimental study on the characteristics of particulate matter emitted from a 440t/h CFB coal-fired boiler[J].Proceedings of the CSEE,2007,27(29):7-11 (in Chinese).

[2] 蒋敏华,孙献斌.大型循环流化床锅炉的开发研制[J].中国电机

工程学报,2007,27(23):1-7.

Jiang Minhua,Sun Xianbin.Research and development of large CFB boilers in China[J].Proceedings of the CSEE,2007,27(23):1-7(in Chinese).

[3] 刘耀鑫,李润东,杨天华,等.流化床常压空气部分气化和半焦

燃烧的试验研究[J].中国电机工程学报,2008,28(11):11-17.

Liu Yaoxin1,Li Rundong,Yang Tianhua,et al.Experimental study on combining partial gasification with air on a fluidized bed at atmospheric pressure and semi-coke combustion[J].Proceedings of the CSEE,2008,28(11):11-17(in Chinese).

[4] 金保升,孙志翱,章名耀,等.棉秆在循环流化床中燃烧特性的

实验研究[J].中国电机工程学报,2008,28(8):99-104.

Jin Baosheng,Sun Zhiao,Zhang Mingyao,et al.Experimental study on cotton stalk combustion in circulating fluidized bed[J].Proceedings of the CSEE,2008,28(8):99-104(in Chinese).[5] 许明磊,严建华,马增益,等.循环流化床垃圾焚烧炉固体残留

物的特性研究[J].中国电机工程学报,2007,27(8):16-21.

Xu Minglei,Yan Jianhua,Ma Zengyi,et al.Characteristics investigation of the solid residues from CFB municipal solid waste incinerator[J].Proceedings of the CSEE,2007,27(8):16-21(in

Chinese).

[6] Contractor R M,Patience G S,Garnett D I.A new process for

n-butane oxidation to maleic anhydride using a circulating fluidized- bed Reactor[J].International Conference on Circulating Fluidized Beds 4th,New York,America,1994,387-391.

[7] Mei J S,Shadle L J,Yue P,et al.Hydrodynamics of a transport

reactor operating in dense suspension upflow conditions for coal combustion applications[C].The 18th International Conference on Fluidized Bed Combustion,Toronto,Canada,2005:423-431.[8] Morton F,Pinkston T,Salazar N,et al.Orlando gasification project:

Demonstration of a nominal 285 MW coal-based transport gasifier

[C].23rd Annual International Pittsburgh Coal Conference,

Pittsburgh,America,2006:10-18.

[9] Rogers L H,Booras G S,Breault R W.Power systems development

facility update on six trig studies[C].23rd Annual International Pittsburgh Coal Conference,Pittsburgh,America,2006:16-26.[10] Kim J S,Tachino R,Tsutsumi A.Effects of solids feeder and riser exit

configuration on establishing high density circulating fluidized beds [J].Powder Technol,2008,187(1):37-45.

[11] Kim S W,Kirbas G,Bi H,et al.Flow behavior and regime transition

in a high-density circulating fluidizedbed riser[J].Chemical Engineering Science.2004,59(18):3955-3963.

[12] Du B,Warsitio W,Fan L S.Behavior of the dense-phase

transportation regime in a circulating fluidized bed[J].Ind. Eng. Chem.

Res.,2006,45(10):741-751.

[13] Luo Z,Zhao Y,Chen Q,et al.Effect of gas distributor on

performance of dense phase high density fluidized bed for separation [J].Int. J. Miner. Process,2004,74 (1-4):337-341.

[14] Issangya A S,Bai D,Bi H T,et al.Suspension densities in a

high-density circulating fluidized bed riser[J].Chemical Engineering Science,1999,54(22):5451-5460.

[15] Issangya A S,Bai D,Grace J R.Flow behavior in the riser of

high-density circulating fluidized bed[J].AIChE,Symposium Series,1997,93(317):25-30.

[16] Contractor R,Dry R J,White C,et al.Circulating fluidized beds-

diameter,solids hold-up,axial gas-mixing and contact efficiency[J].Powder Technol.,2000,111(1):132-144.

[17] Zhu J X,Bi H T.Distinctions between low density and high density

circulating fluidized bed[J].Can. J. Chem. Eng.,1995,73(5):644-649.

[18] Gupta S K,Berruti F.Evaluation of the gas-solid suspension density

in CFB risers with exit effects[J].Powder Technol.,2000,108(1):21-31.

[19] Grace J R,Issangya A S,Bai D,et al.Situating the high-density

circulating fluidized bed[J].AIChE J.,1999,45(10):2108-2116.[20] Parssinen J H,Zhu J X.Axial and radial solids distribution in a long

and high-flux CFB riser[J].AIChE J.,2001,47(10):2197-2205.

收稿日期:2008-09-23。

作者简介:

王小芳(1982—),女,博士研究生,主要从事洁

净煤燃烧与发电技术、多相流动与数值模拟方面的

研究,xiaofang-8212@https://www.doczj.com/doc/0711195029.html,;

金保升(1961—),男,教授,主要从事洁净煤燃

烧与发电技术、污染物防治与控制技术、生物质资

源化利于及多相流动与数值模拟等方面的研究;

钟文琪(1979—),男,博士,副教授,主要从事

洁净煤燃烧与发电技术、多相流动与数值模拟方面

的研究工作。

王小芳

(责任编辑王庆霞)

循环流化床技术发展与应用 岳光溪清华大学热能工程系 摘要:循环流化床燃烧技术对我国燃煤污染控制具有举足轻重的意义。我国自上世纪八十年代后采取引进和自我开发两条路线,完全掌握了中小型循环流化床锅炉设计制造技术,在大型循环流化床燃烧技术上已经完成了首台135MWe超高压再热循环流化床锅炉的示范工程。引进的300MWe循环流化床锅炉进入示范实施阶段。燃煤循环流化床锅炉已在中国中小热电和发电厂得到大面积推广使用。中国积累的设计运行经验对世界上循环流化床燃烧技术的发展做出了重要贡献。超临界循环流化床锅炉是今后循环流化床燃烧技术发展极为重要的方向,是大型燃煤电站污染控制最具竞争力的技术。我国已经具备开发超临界循环流化床锅炉的能力,在政府支持下可以实现完全自主知识产权的超临界循环流化床锅炉,扭转过去反复引进的被动局面。 前言 能源与环境是当今社会发展的两大问题。我国是缺油,但煤炭资源相对丰富大国。石油天然气对我国是战略资源,要尽量减少直接燃用。目前一次能源消耗中煤炭占65%,在可预见的若干年内还会维持这个趋势。可见发展高效、低污染的清洁燃煤技术是当今亟待解决的问题。 循环流化床是近年来在国际上发展起来的新一代高效、低污染清洁燃烧技术,具有许多其它燃烧方式所没有的优点: 1)由于循环流化床属于低温燃烧,因此氮氧化物排放远低于煤粉炉,仅为120ppm左右。并可实现燃烧中直接脱硫,脱硫效率高且技术设备简单和经济,其脱硫的初投资及运行费用远低于煤粉炉加FGD,是目前我国在经济上可承受的燃煤污染控制技术; 2)燃料适应性广且燃烧效率高,特别适合于低热值劣质煤; 3)排出的灰渣活性好,易于实现综合利用。 4)负荷调节范围大,负荷可降到满负荷的30%左右。 因此,在我国目前环保要求日益严格,煤种变化较大和电厂负荷调节范围较大的情况下,循环流化床成为发电厂和热电厂优选的技术之一。我国的循环流化床燃烧技术的来自于自主开发、国外引进、引进技术的消化吸收三个主要来源。上世纪八十年代以来,我国循环流化床锅炉数量和单台容量逐年增加。据不完全统计,现有近千台35~460t/h 循环流化床蒸汽锅炉和热水锅炉在运行、安 106.78t/h,见图1;参数从中压、次高压、高压发 展到超高压,单台容量已经发展到670t/h,见图2。 截至2003年,投运台数已有700多台。单炉最大 容量为465t/h,发电量150MWE。近三年,我国 循环流化床锅炉发展迅速,100MWe以上循环流 化床锅炉订货量达到近80台,100MWe以下循环 流化床锅炉订货超过200台。今后,随着环保标 准的提高,供热及电力市场对循环流化床锅炉的 需求将会进一步扩大。

一、循环流化床锅炉的原理 (一)循环流化床的工作原理 1.流化态过程 当流体向上流过颗粒床层时,其运动状态是变化的。流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反的,在失去了以前的机械支撑后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。这种状态就被称为流态化。颗粒床层从静止转变为流态化时的最低速度,称为临界流化速度。 快速流态化流体动力特性的形成对循环流化床是至关重要的。 2.循环流化床锅炉的基本工作原理 高温炉膛的燃料在高速气流的作用下,以沸腾悬浮状态(流态化)进行燃烧,由气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛。一次风由床底部引人以决定流化速度,二次风由给煤口上部送人,以确保煤粒在悬浮段充分燃烧。炉内热交换主要通过悬浮段周围的膜式水冷壁进行。 (二)流化床燃烧设备的主要类型 流化床操作起初主要应用在化工领域,本世纪60年代开始,流化床被用于煤的燃烧。并且很快成为三种主要燃烧方式之一,即固定床燃烧、流化床燃烧和悬浮燃烧。流化床燃烧

过程的理论和实践也大大推动了流态化学科的发展。目前流化床燃烧已成为流态化的主要应用领域之一,并愈来愈得到人们的重视。 流化床燃烧设备按流体动力特性可分为鼓泡流化床锅炉和循环流化床锅炉,按工作条件又可分为常压和增压流化床锅炉。这样流化床燃烧锅炉可分为常压鼓泡流化床锅炉、常压循环流化床锅炉、增压鼓泡流化床锅炉和增压循环流化床锅炉。其中前三类已得到工业应用,增压循环流化床锅炉正在工业示范阶段。 循环流化床又可分为有和没有外部热交换器两大类。(如图a和b) (三)循环流化床锅炉的特点 1.循环流化床锅炉的主要工作条件 2.循环流化床锅炉的特点 循环流化床锅炉可分为两个部分。第一部分由炉膛(快速流化床)、气固物料分离设备、固体物料再循环设备和外置热交换器(有些循环流化床锅炉没有该设备)等组成,上述部分形成了一个固体物料循环回路。第二部分为对流烟道,布置有过热器、再热器、省煤器和空气预热器等,与常规火炬燃烧锅炉相近。 循环流化床燃烧锅炉的基本特点如下: (1)燃料适应性广,几乎可燃烧一切煤种;(2)低污染燃烧,脱硫效率高达90% (3)燃烧热强度大,炉膛体积比一般常规锅炉小得多;(4)床内传热系数高,可减少受热面的金属磨损,使受热面布置紧凑;(5)负荷调节性能好、范围大(30%-100%),低负荷下稳定燃烧特性好;(6)灰渣可综合利用;(7)循环流化床锅炉电耗比煤粉炉小10%;(8)只需将煤破

2.2 流体在管内的流动阻力 本节重点:牛顿粘性定律、层流与湍流的比较。 难点: 边界层与层流内层。 2.2.1 牛顿粘性定律与流体的粘度 1. 流体的粘性 流体的典型特征是具有流动性,但不同流体的流动性能不同,这主要是因为流体内部质点间作相对运动时存在不同的内摩擦力。这种表明流体流动时产生内摩擦力的特性称为粘性。粘性是流动性的反面,流体的粘性越大,其流动性越小。流体的粘性是流体产生流动阻力的根源。 2. 牛顿粘性定律与流体的粘度 如图2-3所示,设有上、下两块面积很大且相距很近的平行平板,板间充满某种静止液体。若将下板固定,而对上板施加一个恒定的外力,上板就以恒定速度u 沿x 方向运动。若u 较小,则两板间的液体就会分成无数平行的薄层而运动,粘附在上板底面下的一薄层流体以速度u 随上板运动,其下各层液体的速度依次降低,紧贴在下板表面的一层液体,因粘附在静止的下板上, 其速度为零,两平板间流速呈线性变化。对任意相邻两层流体来说,上层速度较大,下层速度较小,前者对后者起带动作用,而后者对前者起拖曳作用,流体层之间的这种相互作用,产生内摩擦,而流体的粘性正是这种内摩擦的表现。 平行平板间的流体,流速分布为直线,而流体在圆管内流动时,速度分布呈抛物线形,如图2-4所示。 实验证明,对于一定的流体,内摩擦力F 与两流体层的速度差. u d 成正比,与两层之间的垂直距离dy 成反比,与两层间的接触面积A 成正比,即 图2-4 实际流体在管内的速度分布 图2-3 平板间液体速度变化

dy u d A F . μ= (2-16) 式中:F ——内摩擦力,N ; dy u d . ——法向速度梯度,即在与流体流动方向相垂直的y 方向流体速度的变化率,1/s ; μ——比例系数,称为流体的粘度或动力粘度,Pa ·s 。 一般,单位面积上的内摩擦力称为剪应力,以τ表示,单位为Pa ,则式(1-26)变为 dy u d . μ τ= (2-17) 式(2-16)、(2-17)称为牛顿粘性定律,表明流体层间的内摩擦力或剪应力与法向速度梯度成正比。 剪应力与速度梯度的关系符合牛顿粘性定律的流体,称为牛顿型流体,包括所有气体和大多数液体;不符合牛顿粘性定律的流体称为非牛顿型流体,如高分子溶液、胶体溶液及悬浮液等。本章讨论的均为牛顿型流体。 粘度的物理意义 流体流动时在与流动方向垂直的方向上产生单位速度梯度所需的剪应力。粘度是反映流体粘性大小的物理量。 粘度也是流体的物性之一,其值由实验测定。液体的粘度,随温度的升高而降低,压力对其影响可忽略不计。气体的粘度,随温度的升高而增大,一般情况下也可忽略压力的影响,但在极高或极低的压力条件下需考虑其影响。 粘度的单位 在国际单位制下,其单位为 [][] s Pa m s m Pa .?== ?? ? ???= dy u d τμ 在一些工程手册中,粘度的单位常常用物理单位制下的cP (厘泊)表示,它们的换算关系为 1cP =10-3 Pa ·s 2.2.2 流动型态 1. 流体的流动型态

一、喷水量的计算(热平衡法) 参数查表: 144℃: ρ(烟气)=0.86112Kg/m 3; C p(烟气)=0.25808Kcal/Kg ·℃ 78℃: ρ(烟气)=1.0259Kg/m 3; C p(烟气)=0.25368Kcal/Kg ·℃ 144℃:C 灰=0.19696Kcal/Kg ·℃ 78℃: C 灰=0.19102Kcal/Kg ·℃;C 灰泥,石膏=0.2Kcal/Kg ·℃ C Ca(OH)2=0.246Kcal/Kg ·℃ 1.带入热量: Q 烟气, Q 灰,Q Ca(OH)2,Q 水 M 烟气 =ρ 烟气 ·V 烟=510453.286112.0??510112.2?=(Kg/hr ) Q 烟气=C P ·M ·t 5510489.7814410112.225808.0?=???=(Kcal/hr) M 灰253105694.4810453.2108.19?=???=-(Kg/hr ) Q 灰=C 灰?M 灰?t =52103775.1144105694.4819696.0?=???(Kcal /hr) Q Ca(OH)2=C Ca(OH)2?M ?20=20246.02)(??OH Ca M 当 Ca/S=1.3, SO 2浓度为3500mg/m 3时 Kg M OH Ca 244.151810743.185 .06410453.21035003532 )(=???????=-- ∴Q Ca(OH)2=76.746920244.1518246.0=??(Kcal/hr) Q 水=cmt=χχ20201=??(Kcal/hr) 其中χ为喷水量 2.带出热量:Q 灰3,Q 烟气,Q 灰2,Q 蒸汽,Q 散热 M 灰3=M Ca(OH)2=1518.244Kg ; Q 灰3=Q Ca(OH)2=7469.76(Kcal/hr) Q 烟气=cmt=551079.417810112.225368.0?=???(Kcal/hr); Q 灰2=264.7576810785694.482.02=???(Kcal/hr) Q 蒸汽=630.5χ(Kcal/Kg ) 热损失以3%计: Q 散=(Q 烟气+Q 灰) 03.0?03.0)103775.110489.78(55??+?= 3.系统热平衡计算: Q in =Q out ,即: 03 .0)103775.110489.78(5.630264.757681079.4176.74692076.7469103775.110489.785 5 5 55??+?+++?+=++?+?χχ ∴χ=5.72(t/hr)

循环流化床锅炉的特点 循环流化床锅炉的特点 循环流化床锅炉是近十几年发展起来的一项高效、低污染清洁燃烧技术。因其具有燃烧效率高、煤种适应性广、烟气中有害气体排放浓度低、负荷调节范围大、灰渣可综合利用等优点,在当今日益严峻的能源紧缺和环境保护要求下,在国内外得到了迅速的发展,并已商品化,正在向大型化发展。 1.1 独特的燃烧机理 固体粒子经与气体或液体接触而转变为类似流体状态的过程,称为流化过程。流化过程用于燃料燃烧,即为流化燃烧,其炉子称为流化床

锅炉。流化理论用于燃烧始于上世纪20年代,40年代以后主要用于石油化工和冶金工业。 流化燃烧是一种介于层状燃烧与悬浮燃烧之间的燃烧方式。煤预先经破碎加工成一定大小的颗粒(一般为<8mm)而置于布风板上,其厚度约在350~500mm左右,空气则通过布风板由下向上吹送。当空气以较低的气流速度通过料层时,煤粒在布风板上静止不动,料层厚度不变,这一阶段称为固定床。这正是煤在层燃炉中的状态,气流的推力小于煤粒重力,气流穿过煤粒间隙,煤粒之间无相对运动。当气流速度增大并达到某一较高值时,气流对煤粒的推力恰好等于煤粒的重力,煤粒开始飘浮移动,料层高度略有增长。如气流速度继续增大,煤粒间的空隙加大,料层膨胀增高,所有的煤粒、灰渣纷乱混杂,上下翻腾不已,颗粒和气流之间的相对运动十分强烈。这种处于沸腾状态的料床,称为流化床。这种燃烧方式即为流化燃烧。当风速继续增大并超过一定限度时,稳定的沸腾工况就被破坏,颗粒将全部随气流飞走。物料的这种运动形式叫做气力输送,这正是煤粉在煤粉炉中随气流悬浮燃烧的情景。

1.2 锅炉热效率较高 由于循环床内气—固间有强烈的炉内循环扰动,强化了炉内传热和传质过程,使刚进入床内的新鲜燃料颗粒在瞬间即被加热到炉膛温度(≈850℃),并且燃烧和传热过程沿炉膛高度基本可在恒温下进行,因而延长了燃烧反应时间。燃料通过分离器多次循环回到炉内,更延长了颗粒的停留和反应时间,减少了固体不完全燃烧损失,从而使循环床锅炉可以达到88~95%的燃烧效率,可与煤粉锅炉相媲美。 1.3 运行稳定,操作简单 循环流化床锅炉的给煤粒度一般小于10mm,因此与煤粉锅炉相比,燃料的制备破碎系统大为简化。循环流化床锅炉燃料系统的转动设备少,主要有给煤机、冷渣器和风机,较煤粉炉省去了复杂的制粉、送粉等系统设备,较链条炉省去了故障频繁的炉排部分,给燃烧系统稳定运行创造了条件。

实验二 喷管中气体流动特性实验一.实验目的喷管是热工设备常用的重要部件,这些设备工作性能的好坏与喷管中气体流动过程有着密切关系。通过观察气流流经收缩型管道压力的变化,测定临界压力比并计算在亚、超临界工作状态下,各截面的压力比和马赫数等,进一步了解喷管中气流在亚临界、超临界工作状态下的流动特性。观察在缩扩型喷管中气体流动现象,了解缩扩型喷管前后压力比等于、大于和小于设计压力比条件下,扩张段内气体参数的变化情况。二.实验原理 由工程热力学一元稳定流动连续方程可知,气流的状态参数v (比容)、流速和喷管υ截面积A 的基本关系为: (2—1)0d dA dv A v υυ+-=渐缩喷管气体流经渐缩型管道时,气流速度不断增大,压力P 和温度T 却不断减小。见图一, υ气体流经喷管的膨胀程度一般用喷管的出口压力P 2和进口压力P 1的比值表示,气体在β渐缩喷管内绝热流动的最大膨胀程度决定于临界压力比c ,即: β (2—2)1121K K c c P P K β-??== ?+??式中:临界压力比c 只和气体的绝热指数K 有关,对于空气K=1.4,从而得到 βc =0.528;P c 为气体在渐缩喷管中膨胀所能达到的最低压力,或称临界压力。 β图一 气体经渐缩喷管时压力温度变化曲线气体在渐缩喷管中由P 1膨胀到P 2=P c ,这是最充分的完全膨胀。对应于临界压力P c ,

到临界压力P c。如图二中线段5所示。 当背压P b大于临界压力P c时,气体在渐缩喷管中由P1膨胀到P2,气体难以充分膨胀, α 此时P2=P b,气流流速小于当地的音速。见图二中曲线2、3、4。 缩扩型喷管或称拉伐尔喷管 气体流经缩扩喷管时完全膨胀的程度决定于喷管的出口截面A2和喷管中最小截面积 A min的比值。

循环流化床半干法脱硫工艺流化床的建立及稳床措施浙江洁达环保工程有限公司吴国勋、余绍华、傅伟根、杨锋 【摘要】 循环流化床半干法脱硫工艺技术要求高,建立和稳定流化床是两个关键点,只有做好恰当的流化床设计和配置合理的输送设备,才可保证脱硫系统的稳定高效运行。 【关键词】 循环流化床半干法脱硫床体 1、简介 循环流化床脱硫工艺技术是较为先进的运用广泛的烟气脱硫技术。该法以循环流化床原理为基础,主要采用干态的消石灰粉作为吸收剂,通过吸收剂的多次再循环,延长吸收剂与烟气的接触时间,以达到高效脱硫的目的,其脱硫效率可根据业主要求从60%到95%。该法主要应用于电站锅炉烟气脱硫,已运行的单塔处理烟气量可适用于6MW~300MW机组锅炉,是目前干法、半干法等类脱硫技术中单塔处理能力最大、在相对较低的Ca/S摩尔比下达到脱硫效率最高、脱硫综 合效益最优越的一种方法。 该工艺已经在世界上10多个国 家的20多个工程成功运用;最大业 绩项目烟气量达到了1000000Nm3/h, 最高脱硫率98%以上,烟尘排放浓度 30mg/Nm3以下,并有两炉一塔、三炉 一塔等多台锅炉合用一套脱硫设备 的业绩经验,有30余套布袋除尘器的业绩经验,特别是在奥地利Thesis热电厂300MW机组的应用,是迄今为止世界上干法处理烟气量最大的典范之作;在中国先后被用于210MW,300MW,50MW 燃煤机组的烟气脱硫。 但是很多循环流化床半干法脱硫项目由于未能建立稳定的床体,导致项目的失败,不能按原有计划完成节能减排的要求。因此很有必要在此讨论一下关于“循

环流化床半干法工艺流化床的建立及稳定措施”的相关问题。 2、循环流化床脱硫物理学理论 循环流化床脱硫塔内建立的流化床使脱硫灰颗粒之间发生激烈碰撞,使颗粒表面生成物的固形物外壳被破坏,里面未反应的新鲜颗粒暴露出来继续参加反应,从而客观上起到了加快反应速度、干燥速度以及大幅度提高吸收剂利用率的作用。另外由于高浓度密相循环的形成,塔内传热、传质过程被强化,反应效率、反应速度都被大幅度提高,而且脱硫灰中含有大量未反应吸收剂,所以塔内实际钙硫比远远大于表观钙硫比。 而建立稳定的流化床,就需要有分布均匀的流场和一定高度的床料。可见该技术的重点是:1、建立稳定的流化床;2、建立连续循环的脱硫灰输送系统。而这两个基本项的控制技术就成为了整个脱硫项目成功与否的关键。 首先我们先来了解下循环流化床的动力学特性。 脱硫循环流化床充分利用了固体颗粒的流化特性,采用的气固流化状态为快速流态化(Fast Fluidization)。快速流态化现象即细颗粒在高气速下发生聚集并因而具有较高滑落速度的气固流动现象,相应的流化床称为循环流化床。 当向上运动的流体对固体颗粒产生的曳力等于颗粒重力时,床层开始流化。 如不考虑流体和颗粒与床壁之间的摩擦力,根据静力分析,可得出下式,并通过式(2-1a 、1b)可以预测颗粒的最小流化速度。 ()12 12 3221R c g d c c u d e r p r p f mf p mf -??? ? ????-+= μρρρ=μ ρ (2-1a) ()2 3μρρρg d Ar r p r p -= (2-1b) 式中: c 1=33.7,c 2=0.0408 mf e R ——对应于mf u 的颗粒雷诺数; p ρ ——颗粒密度,kg/m 3; r ρ ——流体密度,kg/m 3;

第一章空气在管道中流动的基本 规律 工程流体力学以流体为对象,主要研究流体机械运动的规律,并把这些规律应用到有关实际工程中去。涉及流体的工程技术很多,如水力电力,船舶航运,流体输送,粮食通风除尘与气力输送等,这些部门不仅流体种类各异,而且外界条件也有差异。 通风除尘与气力输送属于流体输送,它是以空气作为工作介质,通过空气的流动将粉尘或粒状物料输送到指定地点。由于通风除尘与气力输送是借助空气的运动来实现的,因此,掌握必要的工程流体力学基本知识,是我们研究通风除尘与气力输送原理和设计、计算通风除尘与气力输送系统的理论基础。 本章中心内容是工程流体力学基本知识,主要是空气的基本特性及运动时的基本规律。 1.1 空气的基本特性及流动的基本概念 流体是液体和气体的统称,由液体分子和气体分

子组成,分子之间有一定距离。而我们在通风除尘与气力输送中所接触到的流体(主要是空气)可视为连续体,即所谓连续性的假设。这意味着流体在宏观上质点是连续的,其次还意味着质点的运动过程也是连续的。研究证明,按连续质点的概念所得出的结论与试验结果是很符合的。因此在工程应用上,用连续函数来进行流体及运动的研究,并使问题大为简化。 1.1.1 空气的基本特性 1.密度和重度 单位体积空气所具有的空气质量称为空气密度,用符号ρ表示。其表达式为: (1-1) 式中:ρ——空气的密度(kg/m3); m——空气的质量(kg); V——空气的体积(m3)。

单位体积空气所具有的空气重量称为空气重度, 用符号表示。其表达式为: (1-2) 式中:——空气的重度(N/m3); ——空气的重量(N); ——空气的体积(m3)。 对于液体而言,重度随温度改变而变化。而对于气体而言,气体的重度取决于温度和压强的改变。 由公式(1-2)两边除以 ,可以得出空气的密度与重度存在如下关系; (1-3) 式中:——当地重力加速度,通常取9.81(m/s2)。 2.温度

气力输送系统流动特性CFD模拟分析 摘要 管道气力输送是方兴未艾的新学科和边缘学科,它是利用有压气体作为载体在密闭的管道中达到运送散料或成型物品。粉体的气力输送是利用气体为载体, 在管道或容器中输送粉体物料的一种方法, 在气力输送中, 混合介质是气体和粉粒体, 一般使用的气体是空气, 当要求输送的物料不能被氧化时, 使用氮气或惰性气体, 因而属于气固两相流。 本课题采用以实验为主,以理论分析和数值模拟为辅的方法,系统研究T 型分支管道气固两相流输送系统中,整体升扬管道高度对管道内流体变化的流动特性的影响。后来为了模型更接近实际,本文绘制的T管道模型接近实验管道,主要是模拟分支管道内部流体情况,模拟输送过程中的一种情况并与实验结果对比。本文主要对气固两相流管网输送的产生历史、国内外发展状况、基本原理和应用等内容进行了较详细的介绍,同时对本课题的研究意义及前景进行详细论述。在水平T型分支管道中,用压缩空气作为输送介质,在保持气体流量分别为60 m3/h和0.22 Mpa,分别改变发送压力和流量,对流体流动特性的变化情况进行分析和研究。 关键词:气固两相流;管网分流;压降;流体流动特性

Abstract Pneumatic conveying pipe is a new discipline's burgeoning and the edge discipline, it is used as a carrier gas pressure in the closed pipeline to transport bulk or molding items. Powder pneumatic conveying is the use of gas as the carrier, in a pipe or container conveying of powder material is a kind of method, in the pneumatic conveying, mixed medium is gas and powder granule, the general use of the gas is air, when the materials request can't be oxidation, using nitrogen gas or inert gas, which belongs to the gas-solid two phase flow. This topic based on the experiment is given priority to, with theoretical analysis and numerical simulation is complementary method, system research T branch pipe gas-solid two phase flow conveying system, the overall rally in pipe height changes the flow characteristic of fluid inside the pipeline. In this paper, the main of gas-solid two phase flow pipeline transportation history, development situation at home and abroad, the basic principle and application, etc was introduced in detail, at the same time, research significance and the prospect of this project are discussed in details. In the level of T branch pipe, using compressed air as medium, in keeping the gas flow is 60 m3 / h and 0.22 Mpa, respectively, respectively send pressure and flow change, the changes in the characteristics of the fluid flow analysis and research. Keywords:Gas-solid two-phase flows;Pipe network system;pressure drop; Resistance characteristic

半干法脱硫技术介绍 一、概述 循环流化床烟气脱硫工艺是八十年代末德国鲁奇(LURGI)公司开发的一种新的半干法脱硫工艺,这种工艺以循环流化床原理为基础以干态消石灰粉Ca(OH)2作为吸收剂,通过吸收剂的多次再循环,在脱硫塔内延长吸收剂与烟气的接触时间,以达到高效脱硫的目的,同时大大提高了吸收剂的利用率。通过化学反应,可有效除去烟气中的SO2、SO3、HF与HCL等酸性气体,脱硫终产物脱硫渣是一种自由流动的干粉混合物,无二次污染,同时还可以进一步综合利用。该工艺主要应用于电站锅炉烟气脱硫,单塔处理烟气量可适用于蒸发量75t/h~1025t/h之间的锅炉,SO2脱除率可达到90%~98%,是目前干法、半干法等类脱硫技术中单塔处理能力最大、脱硫综合效益最优越的一种方法。 二、CFB半干法脱硫系统工艺原理 Ca(OH)2+ SO2= CaSO3 + H2O Ca(OH)2+ 2HF= CaF2 +2H2O Ca(OH)2+ SO3= CaSO4 + H2O Ca(OH)2+ 2HCl= CaCl2 + 2H2O CaSO3+ 1/2O2= CaSO4 三、流程图 四、CFB半干法脱硫工艺系统组成 1. 脱硫剂制备系统 2. 脱硫塔系统 3. 除尘器系统 4. 工艺水系统 5. 烟气系统

6. 脱硫灰再循环系统 7. 脱硫灰外排系统 8. 电控系统 五、CFB半干法脱硫工艺技术特点 1. 脱硫塔内烟气和脱硫剂反应充分,停留时间长,脱硫剂循环利用率高; 2. 脱硫塔内无转动部件和易损件,整个装置免维护; 3. 脱硫剂和脱硫渣均为干态,系统设备不会产生粘结、堵塞和腐蚀等现象; 4. 燃烧煤种变化时,无需增加任何设备,仅增加脱硫剂就可满足脱硫效率; 5. 在保证SO2脱除率高的同时,脱硫后烟气露点低,设备和烟道无需做任何防腐措施; 6. 脱硫系统适应锅炉负荷变化范围广,可达锅炉负荷的30%~110%; 7. 脱硫系统简单,装置占地面积小; 8. 脱硫系统能耗低、无废水排放; 9. 投资、运行及维护成本低。

名词解释 1、床料:流化床锅炉启动前,铺设在布风板上的一定厚度和一定粒度的固体颗粒,称作床料,也称点火底料。床料一般由燃煤、灰渣、石灰石粉等组成,静止床料层厚度一般为350-600mm 。 2、物料:循环流化床锅炉运行中,在炉膛及循环系统(循环灰分离器、立管、送灰器等)内燃烧或载热的固体颗粒,称为物料。它不仅包含床料成分,还包括新给入的燃料、脱硫剂、经循环灰分离器返送回来的颗粒以及燃料燃烧生成的灰渣等。 3、流化态:这种由于固体颗粒群与气体(或液体)接触时,固体颗粒转变成类似流体的状态称为流态化。 4、床层阻力特性:所谓流化床床层阻力特性,就是指流化气体通过料层的压降p ?与按床截面计算的冷态流化速度u 0之间的关系,即所谓压降--流速特性曲线。 5、料层阻力:指燃烧空气通过布风板上的料层时的压力损失。 6、燃料筛分:燃料筛分是指燃料颗粒粒径大小的分布范围。如果颗粒粒径粗细范围较大,即筛分较宽,就称作宽筛分;颗粒粒径粗细范围较小,就称作窄筛分。循环流化床锅炉一般是宽筛分。 7、物料循环倍率:由循环灰分离器捕捉下来并返送回炉内的物料量(循环物料量)与新给入的燃料量之比,即B G R h =其中R--物料循环 倍率;G h --循环物料量,即经循环灰分离器返送回炉内的物料量,kg/h ;B--新给入的燃料量或燃煤量,kg/h 。用来反映物料循环的量化程度。

8、临界流化速度:将床料从固定床状态转变为流化状态(或鼓泡床状态)时,按布风板通流面积计算的空气流速称为临界流化速度u mf,即所谓的最小流化速度,它是流化床操作的最低气流速度,是描述循环流化床的基本参数之一。 9、燃料份额:指炉内每一燃烧区域中燃料燃烧量占燃料总燃烧量的比例,一般可用燃料在各燃烧区域内所释放的热量占燃料总发热量的百分比表示。循环流化床锅炉燃烧主要发生在密相区和稀相区,炉膛内这两个燃烧区域的燃烧份额之和接近于1.密相区燃烧份额是一个重要参数。 10、颗粒终端速度:固体颗粒在静止空气中作初速度为零的自由落体运动时,由于重力的作用,下降速度逐渐增大,速度越大,阻力也就越大。当速度增加到某一数值时,颗粒受到的阻力、重力和浮力将达到平衡,也即空气对颗粒的阻力等于颗粒的浮重(重力与浮力之差)时,颗粒将以等速度向下运动,这个速度称为颗粒的终端速度(或终端沉降速度、自由沉降速度),用u t表示,单位为m/s。颗粒终端速度与临界流化速度之间有一定的关系。实际上,颗粒终端速度也可以理解为当上升气流的速度大到恰好能将固体颗粒浮起并维持静止不动时的气流速度。 11、夹带:夹带一般是指在单一颗粒或多组分系统中,气流从床层中携带走固体颗粒的现象。 12、堆积密度:将固体颗粒不加任何约束地自然堆放时单位体积的质量称为颗粒的堆积密度,用ρd来表示,单位为kg/m3。

循环流化床燃烧技术 循环流化床燃烧(CFBC)技术系指小颗粒的煤与空气在炉膛内处于沸腾状态下,即高速气流与所携带的稠密悬浮煤颗粒充分接触燃烧的技术。 循环流化床锅炉脱硫是一种炉内燃烧脱硫工艺,以石灰石为脱硫吸收剂,燃煤和石灰石自锅炉燃 烧室下部送入,一次风从布风板下部送入,二次风从燃烧室中部送入。石灰石受热分解为氧化钙和 二氧化碳。气流使燃煤、石灰颗粒在燃烧室内强烈扰动形成流化床,燃煤烟气中的SO2与氧化钙接 触发生化学反应被脱除。为了提高吸收剂的利用率,将未反应的氧化钙、脱硫产物及飞灰送回燃烧 室参与循环利用。钙硫比达到2~2.5左右时,脱硫率可达90%以上。流化床燃烧方式的特点是:1.清洁燃烧,脱硫率可达80%~95%,NO x排放可减少50%;2.燃料适应性强,特 别适合中、低硫煤;3.燃烧效率高,可达95%~99%;4.负荷适应性好。负荷调节范围30%~100%。 循环流化床锅炉主要由燃烧系统、气固分离循环系统、对流烟道三部分组成。其中燃烧系统包括风室、布风板、燃烧室、炉膛、给煤系统等几部分;气固分离循环系统包括物料分离装置和返料装置两部分;对流烟道包括过热器、省煤器、空气预热器等几部分。 循环流化床锅炉属低温燃烧。燃料由炉前给煤系统送入炉膛,送风一般设有一次风和二次风,有的生产厂加设三次风,一次风由布风板下部送入燃烧室,主要保证料层流化;二次风沿燃烧室高度分级多点送入,主要是增加燃烧室的氧量保证燃料燃烬;三次风进一步强化燃烧。燃烧室内的物料在一定的流化风速作用下,发生剧烈扰动,部分固体颗料在高速气流的携带下离开燃烧室进入炉膛,其中较大颗料因重力作用沿炉膛内壁向下流动,一些较小颗料随烟气飞出炉膛进入物料分离装置,炉膛内形成气固两相流,进入分离装置的烟气经过固气分离,被分离下来的颗料沿分离装置下部的返料装置送回到燃烧室,经过分离的烟气通过对流烟道内的受热面吸热后,离开锅炉。因为循环流化床锅炉设有高效率的分离装置,被分离下来的颗料经过返料器又被送回炉膛,使锅炉炉膛内有足够高的灰浓度,因此循环流化床锅炉不同于常规锅炉炉膛仅有的辐射传热方式,而且还有对流及热传等传热方式,大大提高了炉膛的传导热系数,确保锅炉达到额定出力。

喷管中气体流动基本特性实验报告 一、实验目的 1. 验证并进一步对喷管中气流基本规律的理解。牢固树立临界压力、临界流速和最大流量等喷管临界参数的概念。 2. 掌握喷管实验装置的实验原理、实验方法和操作步骤,比较熟练地用热工仪表测量压力(负压)、压差及流量。 3. 测量并绘制喷管内的压力分布曲线及流量曲线,做出定性的解释。 二、实验原理 喷管是一些热工设备的重要部件,这些设备的工作过程和喷管中气体的流动过程有密切的关系。实验观察气流完全膨胀时沿喷管各界面的压力变化,测定流量曲线和临界压力比,可以帮助了解喷管中气体流动现象的基本特性,并且通过观察渐缩渐扩喷管中膨胀不足和膨胀过度的现象,还可进一步了解工作条件对喷管中流动过程的影响。 气体在喷管的流动过程中,气体的状态参数P 、V ,流速C 和喷管截面积f 之间的基本关系可用下面三个方程表示: c dc f df v dv f df c dc vdp cdc M )1(02 -==-+-= (4-1) 式中:M 为马赫数,是表示气体流动特性的一个重要特性值。M<1时,表明气体流速小于当 地音速,M>1时,气体流速大于当地音速,气体作超音速流动。 方程指出:气体流经喷管时,压力降低,流速增大,喷管的截面积亦随之变化,而喷管的截面变化情况则取决于M值. 1) 当气流流速小于音速(即M<1)时,欲使流速增大,喷管截面应该是收缩的; 2) 当气流流速大于音速(即M>1)时,喷管截面应该是扩放的; 3)当流速等于音速时,喷管截面最小,此处正是气流流速由亚音速过渡到超音速,喷管由收缩形过渡到扩放形的转折点。这点的参数称为喷管的临界参数,用脚码C 表示,如临界压力P C 、临界流速C C 等等。 1.渐缩喷管 气体流经喷管的膨胀程度可以用喷管的背压P 2与进口压力P 1之比β表示。P P 1 2= β称 为压力比。而气体在渐缩喷管中膨胀所能达到的最低压力,是使喷管出口的气流速度达到当地音速的压力,即临界压力P C 。所以,气流在渐缩喷管中流动时最大膨胀程度决定于临界压

循环流化床半干法脱硫降低运行成本探讨 摘要本文通过对活性灰与脱硫灰混合制浆的实验叙述,并对实验结果进行分析,阐述了活性灰与脱硫灰混合制浆的可行性与经济性。 关键字循环硫化床;脱硫;活性灰;脱硫灰;混合制浆 The Running cost reducing of Circulating Fluid Bed-flue Gas Desulfurization YANG JianMingMA LiMin Panzhihua Steel City Groap Cooperation Branch Office617023 Abstract Throng the mixed pulping expriment of activated carbon and FGD residues,and analyzinng the expriment results,the article expatiates the feasibility and affordability of mixed pulping expriment of activated carbon and FGD residues. Keywords circulating fluidbed;desulfurization;activated carbon;FGD residues; mixed pulping 0 引言 环境保护在当下既是建设和谐社会的一项理念和政策,又是建设可持续发展的一项制度和技术,已广受世人关注[1]。近年来我国SO2排放量逐年上升,已成为制约经济和社会发展的重要因素。而烟气脱硫是控制SO2排放最有效的手段[2]。循环流化床烟气脱硫采用脱硫、除尘一体化工艺,具有系统简单、造价低、维护费用低、脱硫效率高等优点,是我国应用最多的半干法脱硫技术。攀钢钒有限公司烧结机脱硫系统也是采用此技术进行脱硫,工艺流程如图1。 图1 脱硫工艺流程图 烟气通过脱硫塔底部的文丘里管的加速,进入循环流化床,物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,不断反应后的脱硫产物和未反应的脱硫剂,经旋风分离器回收装置回收,返回脱硫塔内继续循环利用。脱硫后的烟气经布袋除尘器净化后排出大气。

循环流化床半干法脱硫灰的综合利用现状 及展望 摘要:随着钢厂和燃煤电厂的大规模建设,控制钢厂及电厂SO2的排放已成为降低我国SO2排放总量的重要措施,随之而产生的大量脱硫灰的综合利用亦成为亟待解决的问题。本文介绍了脱硫灰的形成及其特性,并对目前国内外循环流化床烧结脱硫灰及电厂脱硫灰的利用现状进行分析,提出了烧结脱硫灰可用作制备生态型胶凝材料及水泥缓凝剂的全新利用方式,从而实现脱硫灰变废为宝。 关键词:循环流化床烧结烟气脱硫灰综合利用. 钢铁行业和燃煤电厂是国家重要的基础产业,又是高能耗、高排放、增加环境负荷源头的行业。随着近两年钢铁行业和燃煤电厂的大规模建设,烟气脱硫对环保提出了新的挑战。钢铁生产及燃煤电厂在其热加工过程中消耗大量的燃料和矿石,同时排放大量的空气污染物如SO2等,其中钢铁企业排放的SO2中50%-70%来自烧结工序。采用循环流化床烟气脱硫技术,因具有占地面积小、无二次污染而具有广阔的市场前景,但在脱硫过程中产生了大量的脱硫灰。目前国内外只有少部分脱硫灰得到初级利用,绝大部分被抛弃,如果不加以合理利用将会造成二次污染并占用土地,因而脱硫灰的综合利用制约了循环流化床烟气脱硫技术的推广。本文综述烧结烟气来源及特点、循环流化床烟气脱硫技术的特点及钢厂、电厂脱硫灰在建材等方面的综合利用途径。 1 烧结烟气来源及特点 1.1 烧结烟气的来源及SO2的排放. 近些年随着我国工业的发展,钢铁工业迅速崛起,除了钢产量剧增,SO2的产量也大增。2006年我国SO2排放总量为2588.8万吨,超过“十五”规划总量控制目标(1800万吨)788.8万吨,没有实现“十五”规划要求的SO2减排10%的目标。“十一五”期间,减排SO2成为我国环境保护的重点。目前,我国钢铁企业SO2排放量仅次于电力、煤气、热水的生产供应业和化工原料及化学制品制造业,居第3位[1]。在烧结生产过程中产生的大气污染物有工业粉尘、烟尘、SOx等,工业粉尘主要来自原(燃)料系统的破碎筛分、混合料系统的配料烧结、成品系统的整粒筛分及运输过程。烟尘主要来自烧结机的烧结过程及冷却机的冷却过程。SOx 主要来自烧结机头烟气,主要是铁矿石中的FeS2或FeS、燃料中的S(有机硫、FeS2或FeS)与氧反应产生的。 1.2 烧结烟气的特点 烧结烟气是烧结混合料点火后,随台车运行,在高温烧结成型过程中所产生的含尘废气。它与其他环境含尘气体有着明显的区别,其主要特点是[2,3]:(1)烟气量大,每生产1t烧结矿大约产生4000~6000m3烟气。 (2)烟气温度较高,随工艺操作状况的变化,烟气温度一般在150℃上下。(3)烟气挟带粉尘多。钢铁冶炼过程中排放的多为氧化铁烟尘,其粒度小、吸附力强。 (4)含湿量大。为了提高烧结混合料的透气性,混合料在烧结前必须加适量的水制成小球,所以含尘烟气的含湿量较大,按体积比计算,水分含量在10%左右。(5)含有腐蚀性气体。高炉煤气点火及混合料的烧结成型过程,均将产生一定

29 第五节 阻力损失 1-5-1 两种阻力损失 直管阻力和局部阻力 化工管路主要由两部分组成:一种是直管, 另一种是弯头、三通、阀门等各种管件。无论是直管或管件都对流动有一定的阻力, 消耗一定的机械能。直管造成的机械能损失称为直管阻力损失(或称沿程阻力损失);管件造成的机械能损失称为局部阻力损失。 对阻力损失作此划分是因为两种不同阻力损失起因于不同的外部条件,也为了工程计算及研究的方便, 但这并不意味着两者有质的不同。此外, 应注意将直管阻力损失与固体表面间的摩擦损失相区别。固体摩擦仅发生在接触的外表面, 而直管阻力损失发生在流体内部, 紧贴管壁的流体 层与管壁之间并没有相对滑动。 图1-33 阻力损失 阻力损失表现为流体势能的降低 图1-33表示流体在均匀直管中作定态流动, u 1=u 2。截面1、2之间未加入机械能, h e =0。由机械能衡算式(1-42)可知: ρρρ2 12211 P P -=???? ??+-???? ??+=g z p g z p h f (1-71) 由此可知, 对于通常的管路,无论是直管阻力或是局部阻力, 也不论是层流或湍流, 阻力损失均主要表现为流体势能的降低, 即ρ/P ?。该式同时表明, 只有水平管道, 才能以p ?(即p 1-p 2)代替P ?以表达阻力损失。 层流时直管阻力损失 流体在直管中作层流流动时, 因阻力损失造成的势能差可直接由式(1-68)求出: 2 32d lu μ= ?P (1-72) 此式称为泊稷叶(Poiseuille)方程。层流阻力损失遂为: 2 32d lu h f ρμ= (1-73) 1-5-2 湍流时直管阻力损失的实验研究方法 层流时阻力损失的计算式是由理论推导得到的。湍流时由于情况复杂得多,未能得出理论式,但可以通过实验研究, 获得经验的计算式。这种实验研究方法是化工中常用的方法。因此本节通过湍流时直管阻力损失的实验研究, 对此法作介绍。实验研究的基本步骤如下: (1) 析因实验──寻找影响过程的主要因素 对所研究的过程作初步的实验和经验的归纳, 尽可能地列出影响过程的主要因素 对于湍流时直管阻力损失h f , 经分析和初步实验获知诸影响因素为: 流体性质:密度ρ、粘度μ; 流动的几何尺寸:管径d 、管长l 、管壁粗糙度ε (管内壁表面高低不平); 流动条件:流速u ; 于是待求的关系式应为:

4.1 流动空气的特性 飞机在空中飞行,根据相对性原理也可以看成飞机周围的空气用同样的速度以相反的方向流过飞机表面。流过飞机表面的空气会对飞机产生作用,这种作用主要有两个方面:力学作用和热力学作用。也就是空气将加一种力在飞机上,称之为空气动力,同时由于空气分子与飞机表面的摩擦,将使飞机表面的温度增高。本章只讲座空气的力学作用,至于空气加热问题将在宇宙飞行器一章加以阐述。 为了研究空气动力的本质,必须了解流动空气的特性。但是要试验观察流动空气比较困难,人们用流动的液体来代替气体进行试验。因为液体和气体流动时的主要特性具有共同之处。.在一个容器中充满液体,把进口和出口的开关同时打开让液体从容器中经过剖面不等的管道流出,同时保持容器内液体表面的位置不变。这时流体的流动是不随时间而变化的,是稳定的。如果流动的速度不太高,那么流体可以认为是不可压缩的即在流动过程中流体密度不发生变化。同时流体也不会中断,必须维持连续的流动。这样在单位时间内流过管道内不同剖面处的流体质量应该一致。若单位时间内流过剖面Sl处的流体质量为m1,流过S2处的为m2,流过S3处的为m3.于是有: 如果用表示时间内流过的流体质量。p表示流体密度,v表示时间t内流体流过的容积,S为管道剖面面积,l为时间t内流体流过的路程.则: 因为流体不可压缩,所以,于是有: 该式称为“连续方程式,'。由该方程可以得出如下结论: 当流体以稳定的流速在管道内流动时,管道剖面小的地方流速大,而管道剖面大的地方流速小。即: 在上述流体实验装置中,不同剖面的管道上还装有液体压强计,从压强计内液面的高低可以读的不同剖面的管道内流体静压的大小.实验表明:在管道剖面大的地方,流体的静压也大,在管道剖面小的地方,静压也小,用p表示静压,于是上述关系表示为: 1783年瑞士物理学家伯努利首先导出不同剖面的管道内流体的流速和静压的关系: 该式称为“伯努利定理!'(Berroulli's theorem)。 1