加热炉余热回收设备烟气露点腐蚀及其抑制

丛海涛

辽阳石化分公司生产监测中心(辽宁省辽阳市111003)

摘要:介绍了工业加热炉余热回收空气预热器、省煤器、尤其是扰流子换热器和热管换热器在应用中受到的含硫烟气露点腐蚀问题,并对腐蚀的抑制办法进行了探讨。

关键词:加热炉 余热回收 露点腐蚀

1 工艺条件及设备

在工业生产中,一些新工艺、新技术和新设备已被广泛采用,相应地降低了热能的消耗。

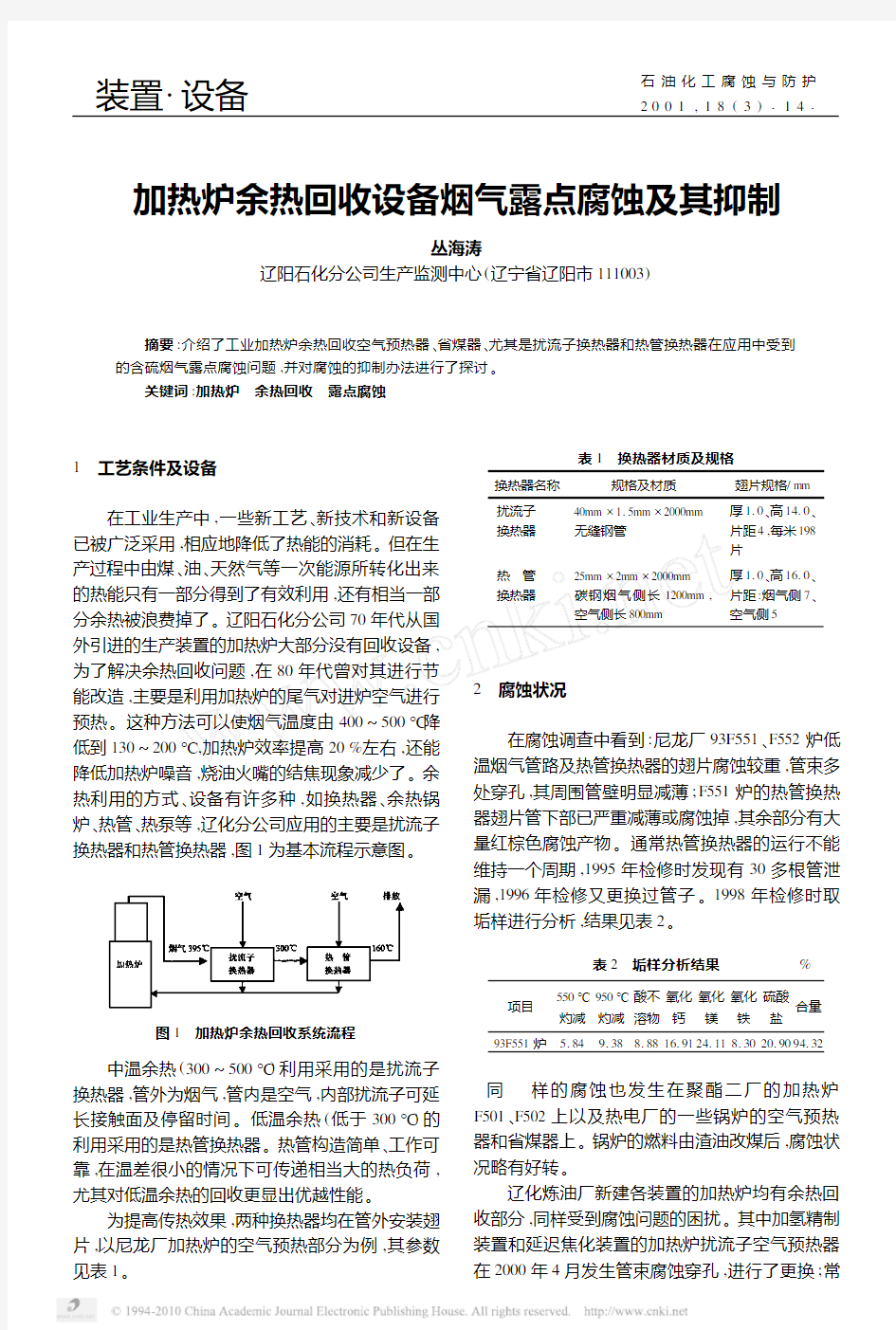

但在生产过程中由煤、油、天然气等一次能源所转化出来的热能只有一部分得到了有效利用,还有相当一部分余热被浪费掉了。辽阳石化分公司70年代从国外引进的生产装置的加热炉大部分没有回收设备,为了解决余热回收问题,在80年代曾对其进行节能改造,主要是利用加热炉的尾气对进炉空气进行预热。这种方法可以使烟气温度由400~500℃降低到130~200℃,加热炉效率提高20%左右,还能降低加热炉噪音,烧油火嘴的结焦现象减少了。余热利用的方式、设备有许多种,如换热器、余热锅炉、热管、热泵等,辽化分公司应用的主要是扰流子换热器和热管换热器,图1为基本流程示意图。

图1 加热炉余热回收系统流程

中温余热(300~500℃

)利用采用的是扰流子换热器,管外为烟气,管内是空气,内部扰流子可延

长接触面及停留时间。低温余热(低于300℃

)的利用采用的是热管换热器。热管构造简单、工作可靠,在温差很小的情况下可传递相当大的热负荷,尤其对低温余热的回收更显出优越性能。

为提高传热效果,两种换热器均在管外安装翅片,以尼龙厂加热炉的空气预热部分为例,其参数见表1。

表1 换热器材质及规格

换热器名称

规格及材质

翅片规格/mm 扰流子换热器40mm ×1.5mm ×2000mm

无缝钢管

厚1.0、高14.0、

片距4,每米198片

热 管换热器

25mm ×2mm ×2000mm

碳钢烟气侧长1200mm ,空气侧长800mm

厚1.0、高16.0、片距:烟气侧7、空气侧5

2 腐蚀状况

在腐蚀调查中看到:尼龙厂93F551、F552炉低温烟气管路及热管换热器的翅片腐蚀较重,管束多处穿孔,其周围管壁明显减薄;F551炉的热管换热器翅片管下部已严重减薄或腐蚀掉,其余部分有大量红棕色腐蚀产物。通常热管换热器的运行不能维持一个周期,1995年检修时发现有30多根管泄漏,1996年检修又更换过管子。1998年检修时取垢样进行分析,结果见表2。

表2 垢样分析结果

%项目

550℃灼减950℃灼减酸不溶物氧化钙

氧化镁氧化铁硫酸

盐

合量

93F551炉 5.84

9.388.8816.9124.118.3020.9094.32

同样的腐蚀也发生在聚酯二厂的加热炉F501、F502上以及热电厂的一些锅炉的空气预热

器和省煤器上。锅炉的燃料由渣油改煤后,腐蚀状况略有好转。

辽化炼油厂新建各装置的加热炉均有余热回收部分,同样受到腐蚀问题的困扰。其中加氢精制装置和延迟焦化装置的加热炉扰流子空气预热器在2000年4月发生管束腐蚀穿孔,进行了更换;常

装置·设备

石油化工腐蚀与防护

2001,18(3)·14·

减压蒸馏装置也在开车后对部分损坏的翅片管束进行了更换;加氢裂化装置的F1103、F1104、F1105炉共用一个余热回收系统,检修时抽出了部分热管管束,发现有的管子翅片明显减薄或腐蚀掉,管子已泄漏,腐蚀现象较严重;在对制氢装置转化炉F2202的板式空气预热器检查时,发现其端面堵满垢物和腐蚀产物,烟气的通路在中下部基本堵死,并且发现多处腐蚀成洞状,原1.5mm厚的板已成薄纸状。

3 腐蚀原因分析

以重油或含硫瓦斯为燃料的锅炉和工业加热炉,燃烧时硫分被氧化,在装置的烟道、空气预热器等低温部位与水凝聚成H2S O4而产生的腐蚀称为烟气露点腐蚀或硫酸露点腐蚀。通常,作为燃料使用的重油中含有2%~3%的硫化物,由于燃烧而产生S O2,大约有1%~2%的S O2受烟灰和金属氧化物的催化作用生成S O3,它们再与燃烧气体中所含的水分(约5%~10%)结合生成亚硫酸或硫酸,并化合成湿性的硫酸盐,那么在比平常的露点温度高得多的温度下就可以冷凝,从而发生严重腐蚀。研究表明,对于含有0.025%(体积百分比)这样少的S O3的燃烧产物来说,它的露点为132℃,而含有0.0085%的S O3的燃烧产物,其露点为171℃。在温度低于酸露点温度20~45℃的范围内,一般腐蚀速率最大,同时凝结在设备表面的硫酸与烟气中的灰尘作用,形成不易清除的垢物,影响传热效果,使管壁的表面温度较低,进一步加速了冷凝作用,促进腐蚀。这种亚硫酸或硫酸的“露点”腐蚀多出现在停工期间,因为烟气含有一定数量的水蒸气,停工降温到露点时,在局部易于积水的地方积存下来,造成腐蚀。

4 防护措施

防止烟气露点腐蚀的措施可以从两方面考虑。从工艺角度来讲,使用低硫的重油(含硫量在0.5%以下)可以不造成烟气露点腐蚀;或在重油中加入能同S O3化合生成无腐蚀性物质的添加剂(如往重油中加入0.06%的氢氧化镁浆)可大幅度地降低S O3的浓度,从而减轻露点腐蚀;在设计和操作的过程中要注意不要盲目为节能而将排烟温度降得过低;减少烟气中的灰尘、利用停机等时间及时对设备表面的灰垢进行处理。

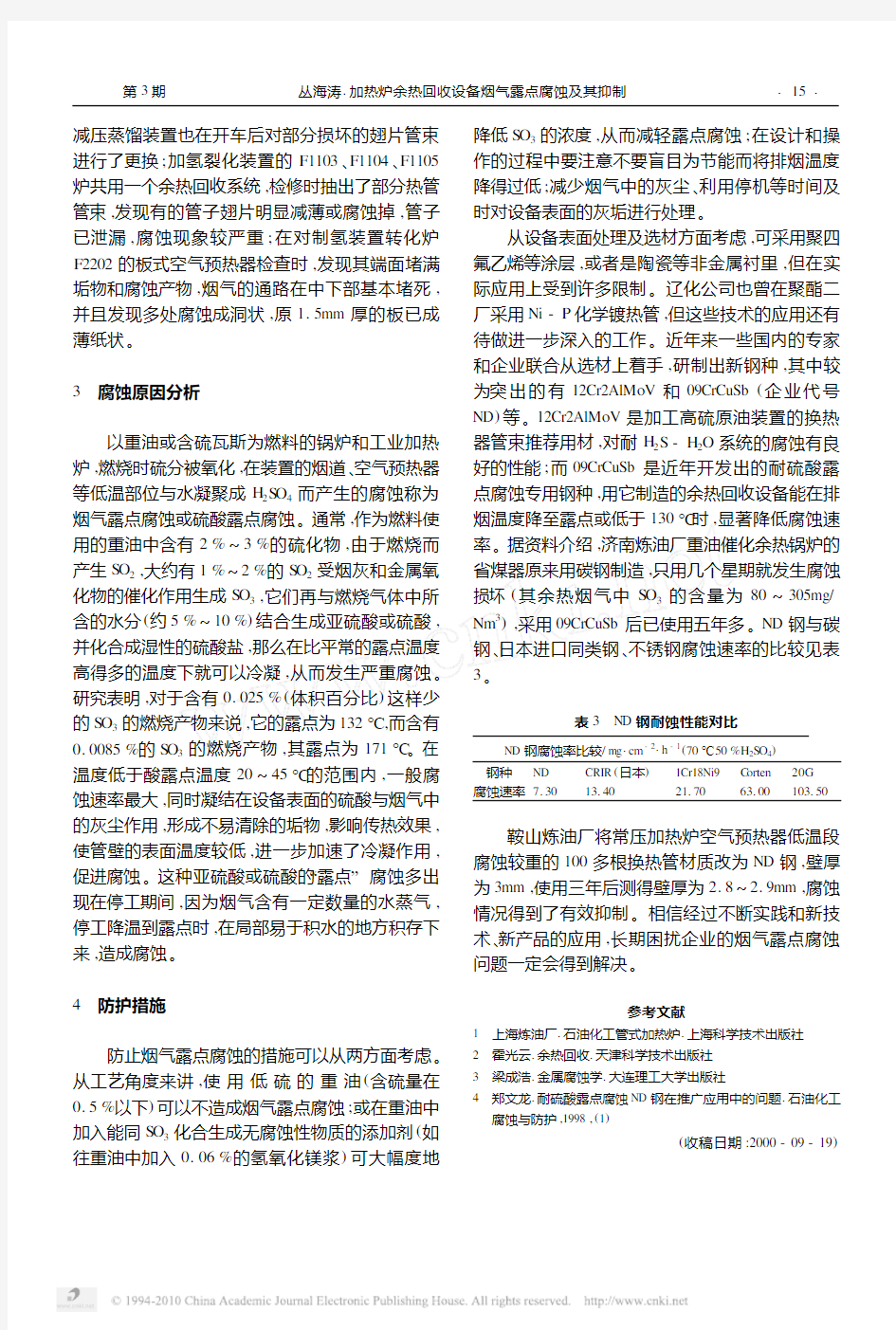

从设备表面处理及选材方面考虑,可采用聚四氟乙烯等涂层,或者是陶瓷等非金属衬里,但在实际应用上受到许多限制。辽化公司也曾在聚酯二厂采用Ni-P化学镀热管,但这些技术的应用还有待做进一步深入的工作。近年来一些国内的专家和企业联合从选材上着手,研制出新钢种,其中较为突出的有12Cr2AlM oV和09CrCuSb(企业代号ND)等。12Cr2AlM oV是加工高硫原油装置的换热器管束推荐用材,对耐H2S-H2O系统的腐蚀有良好的性能;而09CrCuSb是近年开发出的耐硫酸露点腐蚀专用钢种,用它制造的余热回收设备能在排烟温度降至露点或低于130℃时,显著降低腐蚀速率。据资料介绍,济南炼油厂重油催化余热锅炉的省煤器原来用碳钢制造,只用几个星期就发生腐蚀损坏(其余热烟气中S O3的含量为80~305mg/ Nm3),采用09CrCuSb后已使用五年多。ND钢与碳钢、日本进口同类钢、不锈钢腐蚀速率的比较见表3。

表3 ND钢耐蚀性能对比

ND钢腐蚀率比较/mg·cm-2·h-1(70℃50%H2S O4)钢种ND CRIR(日本)1Cr18Ni9C orten20G

腐蚀速率7.3013.4021.7063.00103.50

鞍山炼油厂将常压加热炉空气预热器低温段腐蚀较重的100多根换热管材质改为ND钢,壁厚为3mm,使用三年后测得壁厚为2.8~2.9mm,腐蚀情况得到了有效抑制。相信经过不断实践和新技术、新产品的应用,长期困扰企业的烟气露点腐蚀问题一定会得到解决。

参考文献

1 上海炼油厂.石油化工管式加热炉.上海科学技术出版社

2 霍光云.余热回收.天津科学技术出版社

3 梁成浩.金属腐蚀学.大连理工大学出版社

4 郑文龙.耐硫酸露点腐蚀ND钢在推广应用中的问题.石油化工腐蚀与防护,1998,(1)

(收稿日期:2000-09-19)

·

5

1

·

第3期 丛海涛.加热炉余热回收设备烟气露点腐蚀及其抑制

Corrosion of R efinery Equipment in Wet H ydrogen Sulfide E nvironment and Protection

Li Zuyi

The corrosion behavior of refinery equipment in the wet hy2 drogen sulfide environment and in fluential factors of the corrosion were described and the protection measures were suggested.

K eyw ords w et hydrogen sulfide,corrosion,protection Analysis of Corrosion of C austic W ash Tow er of Epoxy Prop ane and Countermeasures

Wang Wenyan,Yang Jianyuan

Based upon the electro-chemical testing,macro form and analysis of corrosion products,etc,the causes of corrosion of stainless steel section of caustic wash tower were studied and the corresponding protection measures were presented.

K eyw ords caustic w ash tow er,corrosion,protection Analysis of Piping Corrosion in the Metering Stations and Countermeasures

Wang Zhifang,Liu Suping

A corrosion leakage occurred alm ost every3.5days on aver2 age based upon the statistics of9metering stations in an oil field, in which the external corrosion was the m ost remarkable.The causes of corrosion were found to be the low s oil resistance,higher tem perature media,incom plete protection coatings and existence of stray current,etc.The application of im pressed current cathodic protection could control the corrosion.

K eyw ords metering station,corrosion,cathodic protection

T rouble Analysis of R efinery H eat Exch angers

Ding Wangying,Xiao Zuohua

The comm on causes of refinery heat exchanger failures were analyzed.The ass ociated countermeasure were suggested in respect of corrosion protection,fabrication and service etc of the equip2 ment and several issues which could be easily neglected were dis2 cussed.I t was expected that they could serve as the guidelines for trouble free operation.

K eyw ords atmospheric-vacuum distillation,failure,corro2 sion,leak,w eld,fabrication

Overhead Corrosion of Atmospheric Tow er and Protection Tang Huaiqing,Dang Haiping,Yu Chengwu,Qing Chen The corrosion of atm ospheric tower was introduced.I t was pointed that the major cause of the atm ospheric distillation tower in G eermu Refinery was the idling of overhead cold reflux system. The corrosion problem could be s olved if the corrosion inhibitor was injected through the overhead cold reflux instead of overhead vapor line.

K eyw ords atmospheric distillation tow er,corrosion,cause, measure

F lue

G as Dew Point Corrosion of W aste

H eat R ecovery Sys2 tem of Furnace and

I nhibition

Cong Haitao

The flue gas dew point corrosion su ffered by the air preheater and coalescer in the waste heat recovery system of furnace and es2 pecially the turbolator heat exchanger and heat pipe heat exchanger were discussed and corrosion inhibition methods were explored.

K eyw ords furnace,w aste heat recovery,dew point corrosion Corrosion of H igh Pressure H eat Exch anger(E-106)Shell in PTA U nit and Protection

Yu Xiaopeng,Kang Rongsheng

Various factors for corrosion were discussed based upon the analysis of the corrosion form of the shell body of the high pressure heat exchanger E-106.The effective protection measures were presented in light of process and equipment features of the PT A u2 nit.

K eyw ords PTA unit,heat exch anger,corrosion,protection Corrosion of the R egeneration System of G as Desulfurization and Countermeasures

Wu Xichu,Shi Lieqing,Qin Limei,Liu Yuanqing

The corrosion of the regeneration system of gas desulfurization unit was introduced.The causes of corrosion were explored and measures of protection presented.

K eyw ords desulfurization,corrosion,countermeassures

C ause Analysis of Coking in Compressor C201in Cracking U2 nit

Zhou Gang

The coking in the com press or was analyzed.

K eyw ords Cracked gas,compressor,coking,analysis Analysis of I nternal Leak age of Sulfur Condenser

Su Guozhu

The causes of sulfur condenser tube failure and the cracks in the welds between the tube bundle and tube sheet were analyzed and preventive measures were presented.

K eyw ords condenser,leak,cause,measure

C auses of R eboiler Shell and Prevention

Li Xiuju

The causes of cracking of the bottom reboiler shell of LPG primary fractionation tower were analyzed in respect of material com position,per formance and micro-structure etc using optic mi2 croscope and scanning electronic microscope.The analysis con2 cluded that the cracking of the reboiler shell was caused by caustic embrittlemnt.I t was suggested that the com plete shell should be annealed or the coatings resistant to high tem perature caustic ap2 plied to prevent the cracking.

K eyw ords reboiler,cracks,w elding,caustic embrittlement, stress corrosion

The Prospect of E namel Application in Petrochemical I ndustry Li Zhenxing

With refineries processing increasing am ount of sulfur crude oils,the equipment corrosion has attracted refiners’increasing at2 tention.M ore and m ore corrosion-resistant enamel materials were applied in petrochemical industry because they offered high stabili2 ty,g ood per formance under high tem perature and pressure condi2 tions and reas onable costs.When the s our water pipelines and tubes of heat exchangers E305in N o.5combination unit in Lu2 oyang Petrochemical C om plex were replaced with those of enamel materials,the operating cycle was greatly extended.Even the enamel air preheater for furnace has been running success fully in commercial unit.

K eyw ords enamel,corrosion protection,application,out2 look.

R esearch and Development of W ater Soluble Corrosion I n2 hibitor H S-2000

Zhang Lin,Deng Chunguang

The synthesis,com position analysis and testing of a water s oluble corrosion inhibitor HS-2000,an imidazoline derivative were introduced.The test results showed that the inhibitor exhibit2 ed a strong corrosion inhibition per formance in different acidic me2 dia.

K eyw ords H S-2000,imid azoline,qu aternary ammonium salt

Improvement of Corrosion Protection T echniques for the E2 quipment in N o.1Atmospheric-vacuum Distillation U nit

ABSTRACTS Petrochemical C orrosion and Protection

Bim onthly,V olume18,N o.3June,2001

锅炉节能工程

烟气余热回收装置技术参数 烟气余热回收型号:JNQ-4 节能器进出水接口尺寸(热水锅炉):DN125 节能器进出水接口尺寸(蒸汽锅炉):DN50 烟气进/出口直径:可根据配套锅炉尺寸¢400 烟气侧阻力:≤50Pa 设备换热材料:耐高温,高频焊螺旋翅片管。 使用我公司节能器,可使烟温从150℃-220℃降到80℃-170℃左右,可使软化水箱循环 加热将锅炉给水从常温给水提高到50℃-80℃,从而使得锅炉效率6.8%以上。 实际节约的总热量由用户的用热情况及烟温可下降的幅度决定。 烟气余热回收装置结构介绍 我公司生产的烟气余热回收装置为整体组装式,安装方便,便于维修。翅片管外走烟气,管内走水,形成间壁式对流换热。 设计结构本身就考虑了水力的均匀分配。所配管束均为一样。实际的使用效果非常好! 烟气侧管箱采用了碳钢材料制造,采用航天高级防腐涂料对与烟气接触部分进行了防腐处理。防腐涂料固化以后表面形成一层瓷釉,可以有效地防止弱酸的腐蚀。达到预期的使用寿命。 设备本身带有冷凝水排放装置,“烟气余热回收装置”最下部设置了冷凝水收集箱及排放口,及时将产生的冷凝水排出,排入下水系统.冷凝水为弱酸性,PH值实测为6左右,不

会对环境造成污染。冷凝水收集箱采用航天高级防腐涂料进行了防腐处理,耐腐蚀性强,使 用可靠。 烟气余热回收装置换热技术介绍 我公司生产的烟气余热回收装置是采用强化翅片换热管结构。整体组装,安装方便,便 于维修。采用强化传热技术,从而能够把烟气中的热量最大程度回收的节能装置。 换热技术说明: 利用换热翅片的特性,通过脱流涡界产生脉动气流,在翅片扩展面间隙中形成具有周期性特性的射流,使原来稳定流动的烟气产生有规律的周期性脉动,交替出现的脉动压力波使原来的层流变为强烈的紊流,受热面的冲刷变得更加剧烈,边界面减薄,气流混合充分,强化了烟气与换热面之间的传热;同时,脉动气体产生的烟气震动使冷凝液膜明显减薄,加快冷凝液滴的脱离速度,强化凝结换热。该强化扩展面传热技术可降低烟气侧的热阻,节省换热面。脉动压力波频率可以选择,通过合理设计,脉动气体产生的烟气振动不会与设备产生共振,运行稳定、安全可靠。换热技术特点: 1、应用范围广,可用于燃油、燃气锅炉、油田加热炉、余热锅炉、直燃机、燃气发电机,燃煤 锅炉低温余热回收(根据不同结构形式可布置在锅炉不同位置)等多种类型设备。气-气,气-汽,气-液等多种介质间传热。适用温度范围:50-300℃ 2、传热系数高,当量传热系数比普通换热器提高2倍以上 3、启动迅速、传热速度快,系统启动数秒就可将烟气温度降到低点,烟气中的水蒸汽迅速凝结 放热,节能效果显著 4、流动阻力小,扩展面为低翅结构,烟气流程短且与散热片同向流动 5、脉动气流及冷凝水可自动清灰和冲刷受热面,使受热面不易结灰垢,不易堵塞 6、结构紧凑,翅片扩展面强化换热,设备体积小,重量轻 7、降噪:独特的内部结构及翅片的扰流效果可以在一定范围内有效降低锅炉烟气排放的噪音 8、环保:烟气中水蒸气的凝结可以吸收烟气中的部分酸性气体,对烟气排放有一定的净化作用

09CrCu Sb 耐硫酸露点腐蚀用钢的焊接实践 三浦工业设备(苏州)有限公司凌丽华 江苏省特种设备安全监督检验研究院徐晓丹四川川化永鑫建设工程有限责任公司 傅 华 摘 要 09Cr CuSb 耐硫酸露点腐蚀用钢主要用于耐腐蚀性要求较高的各种恶劣环境,用于抵御含硫烟气的露点腐蚀。介绍了09Cr CuSb 耐硫酸露点腐蚀用钢的性能及焊接性,通过焊接试验确定了材料的焊接工艺,并成功应用于了生产实践。 关键词 09Cr CuSb;硫酸露点腐蚀;焊接 0 引 言三浦工业设备(苏州)有限公司所用的省煤 器水管由于通过的烟气温度较高,并且含有硫的 氧化物,当S O 3达到一定浓度时,冷却后产生的H 2S O 4对材料产生酸腐蚀。碳钢省煤器水管被硫 酸腐蚀后的实拍照片见图1 。 图1 碳钢省煤器水管被硫酸腐蚀后的实拍照片 图1所示的腐蚀属硫酸露点腐蚀。所谓硫酸 露点腐蚀,是指在燃油锅炉的重油或燃煤锅炉的煤中通常含有2%~3%的硫,燃烧后烟气中就会含有约0.2%的S O 2,其中1%~2%的S O 2受灰分和金属氧化物等的催化作用而生成S O 3,S O 3与燃烧气体中所含的水分(5%~10%)或空气中所含的水分结合生成H 2S O 4,H 2S O 4在处于露点 (当S O 3的含量为30×10-6 时露点约为130~150 ℃)以下的金属表面凝结并腐蚀金属。这种腐蚀环境甚至能够腐蚀不锈钢,对工业生产设备造成 极大危害。碳素钢对于这种烟气产生的腐蚀抵御效果差,因此,公司决定选用近年国内研制的最为理想的耐硫酸低温露点腐蚀用钢———09Cr CuSb (ND 钢)制作省煤器的水管,以抵御含硫烟气的硫酸露点腐蚀。 国家标准G B 150—1998《钢制压力容器》附 录H 中规定了关于09Cr CuSb 耐硫酸露点腐蚀用无缝钢管的技术要求,包括钢材的化学成分、力学性能、耐腐蚀性能试验的方法等,但在应用中对于这种材料的焊接工艺介绍较少,以下在焊接试验的基础上对此材料的焊接性能和焊接方法进行了探讨,并成功应用于实践。1 09CrCuSb 钢的耐蚀性能 09Cr CuSb 钢是针对锅炉、电炉的热交换器、 烟管、烟囱等用途开发的具有优良耐硫酸露点腐蚀性能的热轧钢板、钢管用材质,具有优越的耐硫酸露点腐蚀性能及非常高的性价比,是完全可以替代不锈钢并超越不锈钢(在耐硫酸露点腐蚀方面)的材料。使用该材质具有重大的经济意义, 61川 化 2011年第1期

中国华电集团公司科技工程技术方案

一、工程背景 自电力企业改革后,从体制上根本打破了电力企业集发、输、配、售于一体的局面,火电厂在新的经营模式下面临着日渐

严峻的考验。尤其是近年来煤炭市场放开后,电煤价格的持续上涨,而电、热价格则一路平行。煤炭价格的上涨,使得火电厂的生产成本急剧上升,导致我厂电热价格与成本倒挂问题越发突出,加剧了火电厂的经营困境。在这种情况下,企业如何扭转负债经营的不利局面,成为当务之急,用新技术、新工艺、新方法,挖潜改造,提高机炉热效率、节能减排势在必行。 现锅炉排烟温度按照经典的控制酸露腐蚀条件的设计规范 设计,计算排烟温度已经留有设备保护的余地。目前设计条件下的排烟温度高于酸露点温度的15-18度,实际上排烟温度的计算方面也因为招标对经济指标要求而存在潜在的上 升空间。以国内300MW机组的实际运行的负荷、排烟温度状况,几乎没有一家能够按照设计指标运行。造成排烟温度升高的原因是多方面的。随着运行时间的延长,排烟温度因空预器设备的末端腐蚀而局部积灰、系统阻力增加、过量空气系数增加、排烟温度升高;空气预热器漏风、夏季空气温度升高、煤种变化也使得锅炉远离校核煤种等因素都会引发排烟温度升高。 排烟损失是影响锅炉效率的主要因素,电站锅炉的排烟温度为120~140℃,每降低排烟温度16-20℃,可提高锅炉热效率1%。对于一台300MW的发电机组,平均每年可节约标煤约6000吨。

另外,利用烟气余热提高空预前空气温度和脱硫塔后烟温,可减轻空预器和烟道腐蚀;降低脱硫塔前烟温还可减少脱硫工艺前的喷水量。 要回收低温烟气的余热,就必须有经济和可靠的技术。 国内较早就开始了烟气余热回收技术的开发,并有些技术相继成熟得到应用,但这些技术多停留在早期粗放的阶段,在系统可靠性和余热回收经济性方面都存在明显的不足。 通过合金、陶瓷或塑料等抗低温腐蚀材料做换热材料来进行余热回收的优点是可以将排烟温度降低到烟气酸露点以下,但由于这些材料的导热系数、造价和使用寿命等限制,余热回收的经济性不佳。另外,当换热材料表面发生酸露凝结时,设备表面会形成导热系数更差的粘性灰垢,该类致密的粘性积灰与换热材料表面结合力很强,较难通过吹灰系统清除,甚至使系统堵灰严重而无法正常运行。 传统低温省煤器技术较简单、成熟,但其不仅余热回收的效益低,而且只适于回收排烟温度较高的余热,否则受热面腐蚀和堵灰问题会很严重。该系统如果设计不当,还有发生凝结水汽化的风险。 相变式低温省煤器是为了控制烟道换热器的低温腐蚀而开发,其通过控制中间传热介质(水-汽)的相变参数来控制传热量和烟道换热器壁温,从而提高了系统的可靠性,并可自动将排烟温度降低到最佳的温度。

烟气露点计算方法 1、已知烟气中SO3气体浓度 在烟气的酸露点间接计算中,都是先测量出烟气中SO3或者H2SO4的体积含量,然后再有Muller曲线查出酸露点如图1所示,该曲线是Muller 在1959年使用热力学关系式计算了还有很低浓度H2SO4蒸汽的烟气的酸露点而得到,并为许多研究者所证实。Muller曲线是现在评测各种酸露点方法的基础。 手工查曲线得出的酸露点温度误差较大,且不便于计算机计算和优化,我们可以将图1扫描到计算机,并用Adobe photoshop 5.0 CS软件读取曲线上一些数据点,列为表1,如下 再采用Origin 6.0 软件整合表1中数据,回归出公式(1):

t sld=116.55+16.06lgV SO 3+1.05(lgV SO 3 )2(1) 式中: V SO 3 ――为烟气中SO3体积百万分率; t sld――为烟气酸露点温度,℃; 与表1中的数据相比,公式1计算出的平均相对误差最小为0.17%,最大误差率为0.42%。 2、已知烟气SO3和水蒸气浓度 A.G.Okkes方程 荷兰学者A.G.Okkes根据Muller的实验数据,提出以下公式(2),公式中分压单位均为标准大气压 t sld=10.88+27.6lgP H 2O +10.83lgP SO 3 +1.06(lgP SO 3 +2.99)2.19 式中: P H 2O ――为烟气中水蒸气分压,Pa; P SO 3 ――为烟气中SO3分压,Pa; 该公式与公式(1)计算出的温度相差不到1.5℃,因此公式(2)在已知SO3和水蒸气浓度的情况下可以直接计算。 3、工程实际计算 福建可门电厂设计煤种参数 3.1 1kg燃料完全燃烧后烟气酸露点计算

烟气余热回收技术 方案

烟气余热回收利用改造项目 技术方案 ***节能科技有限公司 二O一二年

一、运行现状 锅炉房配备2.1MW锅炉2台(一用一备),供热面积5万m2;**炉配备2.1MW锅炉2台(一用一备),供热面积4.5万m2。经监测,**锅炉房2台锅炉正常运行排烟温度在150--170℃,平均热效率在89%,**锅炉房2台锅炉正常运行排烟温度在160-180℃,平均热效率在88%,(标准应不高于160℃)。锅炉系统运行进出水温差较小,排烟热损失较大,同时影响锅炉热效率的提高,回收利用潜力明显。 二、技术介绍 烟气冷凝回收利用技术是国家第一批特种设备节能技术推荐目录中的成熟技术。有着显著的节能效益。主要原理:1m3天然气燃烧后会放出9450kcal的热量,其中显热为8500kcal,水蒸气含有的热量(潜热)为950kcal。对于传统燃气锅炉可利用的热能就是8500kcal的显热,供热行业中常规计算天然气热值一般以8500kcal/nm3为基础计算。这样,天然气的实际总发热量9450kcal与天然气的显热8500kcal比例关系以百分数表示就为:111%,其中显热部分占100%,潜热部分占11%,因此对于传统燃气锅炉来说还是有很多热量白白浪费掉。 普通天然气锅炉的排烟温度一般在120--250℃,这些烟气含有8%--15%的显热和11%的水蒸气潜热。加装烟气冷凝器的主要

目的就是经过冷凝器把烟气中的水蒸气变成凝结水,最大限度地回收烟气中含有的潜热和显热,使回收热量后排烟温度可降至100℃左右,同时烟气冷却后产生的凝结水得到及时有效地排出(1 nm3天然气完全燃烧后,可产生1.66kg水),而且大大减少了co2、co、nox等有害物质向大气的排放,起到了明显的节能、降耗、减排及保护锅炉设备的作用。从而达到节能增效的目的。 三、改造方案 3.1、设备选型 烟气余热回收器选用瑞典爱瑞科(AIREC)板式烟气热回收器。 瑞典AIREC公司是世界上唯一一家 钎焊式模块化非对称流量板式换热器的 专业生产制造商,凭借独到的设计理 念,雄厚的产品开发能力和多年行业丰 富的实践经验使AIREC成为在非对称流量换热领域的真正领导者。 irCross21由多块板片重叠冲压在一起,在真空和高温的环境下,板片用铜或镍焊接在一起,具有很高的机械强度,更大的传热面积,更高的效率,更轻便小巧。AIREC经过继承CBE(钎焊式换热器)的技术特点,独特的换热器设计板纹,气体/液体应用

Enhance the initiative and predictability of work safety, take precautions, and comprehensively solve the problems of work safety. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 烟气余热回收装置的利用(2021 年)

烟气余热回收装置的利用(2021年)导语:根据时代发展的要求,转变观念,开拓创新,统筹规划,增强对安全生产工作的主动性和预见性,做到未雨绸缪,综合解决安全生产问题。文档可用作电子存档或实体印刷,使用时请详细阅读条款。 [摘要]文章主要介绍锅炉排烟余热回收的必要性和利用方向,当今国内外烟气回收装置的应用情况,从设计角度提出设置烟气余热回收装置(烟气冷却器)需要考虑的问题,并列举工程设计方案及其预期的节能效果。 [关键词]烟气余热回收;低温腐蚀;节能 [作者简介]梁著文,广东省电力设计研究院,广东广州,510000 [中图分类号]TM621.2[文献标识码]A[文章编号]1007-7723(2010)10-0111-0003 一、引言 在火电厂的运行中,煤炭燃烧及各种用能设备、热能换热设备产生了大量的余热,然而这些能量多数都被浪费了。近些年来,在国家大力倡导“节能减排”能源利用政策的大环境下,国内某些电厂成功地设计安装了余热回收利用装置,给电厂带来很好的经济效益。 对火力发电厂讲,锅炉热损失中最大的是排烟热损失。对小型锅

1 引言锅炉使用的煤、重油及天然气等燃料中都含有一定量的硫,在燃烧过程中S与O2生成SO2,并有少量的SO2在Fe2O3、V2O5等催化剂作用下转化成 SO3。通常情况下,锅炉烟气中SO3体积含量为1@10-6~50@10-6,水蒸气约为10%,在烟气温度200e以下时,SO3与水蒸气完全结合成H2SO4蒸气,微量的H2SO4蒸气使烟气的露点温度显著提高[1] 。当锅炉尾部换热设备的壁面温度低于烟气露点温度时,H2SO4蒸气就会凝结在壁面上,形成浓度约为80%的硫酸溶液,粘附在换热器壁面上,产生酸腐蚀。像热水锅炉、锅炉的省煤器及空气预热器等低温受热面易受到酸侵蚀。在锅炉的设计和运行中,排烟温度是影响锅炉效率和安全运行的重要因素之一。排烟温度过高,排烟损失越大,文献[2]指出,排烟温度每升高15~20e,锅炉热效率大约降低1%;排烟温度过低,会使低温受热面的壁温低于酸露点,引起受热面金属的严重腐蚀,危及锅炉运行安全。因此,锅炉的经济排烟温度应当控制在稍高于烟气露点的某个范围内。确定烟气露点温度,已成为避免低温腐蚀、增加锅炉运行安全性的关键所在。 2 影响烟气露点温度的主要因素 2.1 燃料种类燃油锅炉的燃料中所含硫分燃烧后将主要形成SO2和少量SO3,但是在燃煤时的情况则不相同,其中有些硫分将形成FeS或其他形式存在于灰分中。在相同含硫量情况下,燃油烟气的酸露点往往高于燃煤烟气酸露点。图1示出美国典型燃油机组和燃煤机组的露点温度和腐蚀率的关系,由图1可知,燃煤机组腐蚀程度小于燃油机组。 31 #研究与开发# 烟气酸露点温度的影响因素及其计算方法全国注册建筑师、建造师考试备考资料历年真题考试心得模拟试题图1 燃油和燃煤机组的腐蚀率 2.2 燃料硫含量和燃烧方式烟气中硫酸蒸气是由燃料中硫分氧 化而来的,燃料含硫量越高,其露点温度越高。烟气中SO2对露点的影响很小,在相当大的浓度范围内,酸露点的波动不超过1e[3] 。SO3对露点的影响很大,而SO3的形成是与燃烧设备和燃烧条件紧密相联的。图2为西安热工所在一些电站锅炉上测得的结果,也能说明这点。 1-链条炉2-煤粉炉3-液态排渣炉图2 烟气露点温度与燃料含硫量及燃烧方式的关系 2.3 过量空气系数图3示出了过量空气系数高低对两种形式氧化硫之间平衡状态的影响。烟气的温度越低或O2含量越高,由SO2转化为SO3比例会越大。因

烟气余热回收 目录 前言 烟气余热回收的方法 编辑本段前言 近十年来,由于能源紧张,随着节能工作进一步开展。各种新型,节能先进炉型日趋完善,且采用新型耐火纤维等优质保温材料后使得炉窑散热损失明显下降。采用先进的燃烧装置强化了燃烧,降低了不完全燃烧量,空燃比也趋于合理。然而,降低排烟热损失和回收烟气余热的技术仍进展不快。为了进一步提高窑炉的热效率,达到节能降耗的目的,回收烟气余热也是一项重要的节能途径。 烟气是一般耗能设备浪费能量的主要途径,比如锅炉排烟耗能大约在15%,而其他设备比如印染行业的定型机、烘干机以及窑炉等主要耗能都是通过烟气排放。烟气余热回收主要是通过某种换热方式将烟气携带的热量转换成可以利用的热量。 编辑本段烟气余热回收的方法 烟气余热回收途径通常采用二种方法:一种是预热工件;二种是预热空气进行助燃。烟气预热工件需占用较大的体积进行热交换,往往受到作业场地的限制(间歇使用的炉窑还无法采用此种方法)。预热空气助燃是一种较好的方法,一般配置在加热炉上,也可强化燃烧,加快炉子的升温速度,提高炉子热工性能。这样既满足工艺的要求,最后也可获得显著的综合节能效果。 此外国内从五十年代开始在工业炉窑上采用预热空气的预热器,其中主要形式为管式、圆筒辐射式和铸铁块状等形式换热器,但交换效率较低。八十年代,国内先后研制了喷流式,喷流辐射式,复台式等换热器,主要解决中低温的余热回收。在100度以下烟气余热回收中取得了显着的效果,提高了换热效率。但在高温下仍因换热器的材质所限,使用寿命低,维修工作量大或固造价昂贵而影响推广使用。 21世纪初国内研制出了陶瓷换热器。其生产工艺与窑具的生产工艺基本相同,导热性与抗氧化性能是材料的主要应用性能。它的原理是把陶瓷换热器放置在烟道出口较近,温度较高的地方,不需要掺冷风及高温保护,当窑炉温度1250-1450℃时,烟道出口的温度应是1000-1300℃,陶瓷换热器回收余热可达到450-750℃,将回收到的的热空气送进窑炉与燃气形成混合气进行燃烧,可节约能源35%-55%,这样直接降低生产成本,增加经济效益。 陶瓷换热器在金属换热器的使用局限下得到了很好的发展,因为它较好地解决了耐腐蚀,耐高温等课题,成为了回收高温余热的最佳换热器。经过多年生产实践,表明陶瓷换热器效果很好。它的主要优点是:导热性能好,高温强度高,抗氧化、抗热震性能好。寿命长,维修量小,性能可靠稳定,操作简便。是目前回收高温烟气余热的最佳装置。目前,陶瓷换热器可以用于冶金、有色、耐材、化工、建材等行业主要热工窑炉。 烟气余热回收的其它方式:

烟气余热回收装置的利用(新 编版) Safety work has only a starting point and no end. Only the leadership can really pay attention to it, measures are implemented, and assessments are in place. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0521

烟气余热回收装置的利用(新编版) [摘要]文章主要介绍锅炉排烟余热回收的必要性和利用方向,当今国内外烟气回收装置的应用情况,从设计角度提出设置烟气余热回收装置(烟气冷却器)需要考虑的问题,并列举工程设计方案及其预期的节能效果。 [关键词]烟气余热回收;低温腐蚀;节能 [作者简介]梁著文,广东省电力设计研究院,广东广州,510000 [中图分类号]TM621.2[文献标识码]A[文章编号]1007-7723(2010)10-0111-0003 一、引言 在火电厂的运行中,煤炭燃烧及各种用能设备、热能换热设备产生了大量的余热,然而这些能量多数都被浪费了。近些年来,在国家大力倡导“节能减排”能源利用政策的大环境下,国内某些电

厂成功地设计安装了余热回收利用装置,给电厂带来很好的经济效益。 对火力发电厂讲,锅炉热损失中最大的是排烟热损失。对小型锅炉,燃用高硫分煤时,排烟温度比较高,可以达到180~220℃左右;中型锅炉排烟温度在110~180℃。一般来说,排烟温度每升高15~20℃,锅炉热效率大约降低1.0%。因此,锅炉排烟是一个潜力很大的余热资源。 二、烟气余热的利用方向 烟气余热的利用方向主要可分为预热并干燥燃料、预热助燃空气、加热热网水、凝结水等。 1.用水水换热的暖风器替代常规蒸汽暖风器,即以一次循环水为热媒,将在烟气侧吸收的热量释放给一、二次冷风,将进入预热器前的冷风预加热,以减少常规蒸汽暖风器辅助蒸汽用量。 2.利用烟气余热干燥褐煤。其核心设备(干燥机滚筒)是稍微倾斜并可回转的圆筒体,湿物料从一端上部加入,干物料在另一端下部进行收集。约150℃的热烟气由进料端或出料端进入,从另一端

JNS耐硫酸露点腐蚀钢板 在电力、冶金、石化等工业领域,以煤或重油为主要燃料的烟气处理系统,如锅炉低温部位的空气预热器、省煤器、烟道、烟囱以及脱硫装置等,普遍会遇到燃料中含硫量偏高,在露点温度下形成硫酸而造成设备腐蚀问题,这称之为“硫酸露点腐蚀”的现象。采用较高含硫量燃料的锅炉烟气中含有SO2和SO3,它们与烟气中的水汽结合生成亚硫酸和硫酸,并在锅炉的低温部件上凝结,引起硫酸露点腐蚀。用普碳钢制作的锅炉低温部件,由于其耐硫酸露点腐蚀性能很差,腐蚀严重,使用寿命很短。如采用耐酸不锈钢制作锅炉低温部件,材料价格是普碳钢的数倍,工程建设成本将大幅度的增加。因此,研制、开发和使用低合金耐硫酸露点腐蚀钢对提高钢套筒烟囱、锅炉低温部件等使用寿命、降低材料成本有着非常重要的意义。 80年代中期,日本新日铁株式会社研制生产了耐硫酸腐蚀钢新S-TEN1、 S-TEN2,95年日本住友公司也研制生产了耐硫酸腐蚀钢CRIA,并向我国很多企业推广使用。经过长期使用证明,日本的此类型钢种,更适应其本国的实际情况,在我国不能达到理想的效果。其主要原因有:我国大部分以煤为主要燃料的发电企业,主要采用的煤型为贫瘦煤,其含硫量最高能达到3%,超过了国家标准 GB50051-2002中规定的2.5%最高含硫量标准。日本的发电厂燃烧用煤含硫量较低,使用环境的差别使其产生的效果差距非常大。 济南钢铁集团总公司根据国内的需求,1989年率先与国内有关大学、科研机构合作,并调集集团公司技术中心优秀科研人员,克服当时的种种困难,联合攻关,于1990年初成功研制出了12MnCuCr“耐硫酸露点”钢板,同年6月通过了山东省冶金工业厅组织的产品鉴定,成为国内首家生产耐硫酸露点钢板的钢铁企业。该产品首先被当时的电力部华北电力设计院(主设:李兴利)采用,并用于河北三河电厂,随后,德州华鲁电厂,邹县发电厂,菏泽发电厂,威海发电厂、日照发电厂、莱芜发电厂、南京扬子石化、北京燕山石化、齐鲁石化、济南炼油厂等诸多电力、化工企业建设工程,也先后采用该钢种制作烟道、钢烟囱、乙烯裂解炉或空气预热器、鼓风机等,工程实践取得令人满意的效果,得到各用户的一致好评。 1999年济南钢铁公司研制出了新一代耐硫酸露点钢10CrMnCu,并为国内火电厂广泛应用。 经过各个使用单位反馈的各种数据证实,我公司自主开发研制开发的耐硫酸露点钢,无论是12MnCuCr还是10CrMnCu,都非常适合我国燃煤电厂烟囱钢内筒的使用环境,并得到专家的广泛认同。 我国是一个以燃煤为主要能源结构的国家,燃煤烟气中的粉尘、硫化物、氯化物、氮氧化物是大气污染的主要污染源。 进入二十一世纪,国家对环境治理的力度不断加大,各种环境保护政策、法规不断出台,特别是1991年出台了《燃煤电厂大气污染物排放标准》(GB 13223—91),对以燃煤为主的高污染企业进行治理,实行先达标后生产,对新批项目则必须配置脱硫设备,对各发电、化工、石油、钢铁企业提出了新的环保要求,紧迫的任务就是添加脱硫装置,使其燃烧的烟气中含硫量降低到国家允许的排放标准,以使我国在较短的时间内将二氧化硫等污源物的排放量达到国

冷凝燃气锅炉烟气余热回收利用研究 摘要近些年来,随着经济社会的快速发展,国家对环境保护、节约资源、能源综合利用等提出了较高的要求。在北京市集中供热系统中,燃气锅炉得到了广泛的应用,而燃气锅炉所排放的烟气具有较高的温度,可以采取有效措施来降低烟气排放温度,并实现对烟气余热的有效回收,其不仅可以使燃气锅炉的供热效率得到有效提升,而且还可以达到比较理想的节能效果。本文将会以北京市某热源厂为例来对冷凝燃气锅炉烟气余热回收利用技术进行探究。 关键词冷凝燃气锅炉;烟气余热;回收利用 如今,随着燃气锅炉在供热行业中的广泛应用,与燃煤锅炉相比具有热效率更高、污染更小等特点。在锅炉中天然气燃烧过程中,将会有大概92%左右能量转化为热量、7%左右为排烟热损失、1%左右表面散热损失掉。因此,做好烟气余热回收利用工作就显得尤为重要。通常情况下,很大一部分烟气中的余热存在于水蒸气中,在回收显热、降低烟气温度的同时,会有效回收烟气中的水蒸气潜热,从而实现烟气全热的正回收。烟气余热回收利用主要是以天然气为驱动源,借助回收型热泵机组,就能够使锅炉排烟从80℃降至30℃,从而使大量的水蒸气冷凝潜热被回收,这样既可以达到节省燃气锅炉燃气耗量的目的,而且还可以降低PM2.5雾霾形成物的排放,达到节能减排的双重效果。 1 冷凝燃气锅炉烟气余热回收利用技术 1.1 利用换热器烟气余热回收技术 在烟气余热回收利用技术中,换热器是比较常用的设备,对其进行科学、合理的选择尤为关键,根据换热方式的差异,可以将烟气余热回收利用方式划分为直接接触式换热型、间接接触式换热型[1]。 (1)直接接触式换热器。直接接触式换热通常是以直接接触的方式来实现两种介质相互传热传质的过程。通常情况可以根据接触结构的不同划分为折流盘型、多孔板鼓泡型和填料型如图1所示。因为我国供热供回水温度相对比较高,导致直接接触式换热型换热器在烟气余热回收利用过程中并未得到广泛的应用。(2)间接接触式换热器。间接换热通常是指在被壁面分隔来的空间里冷热介质可以实现独立流动,并通过壁面来使实现冷热介质的换热。在烟气余热回收利用技术中,常用的间接接触式换热器有热管换热器、翅片管换热器和板式换热器. 1.2 利用热泵回收烟气余热技术 在燃气锅炉中,天然气燃烧过程中所产生的烟气露点在55—65℃之间,在进行回收烟气冷凝余热阶段,一般要求供热回水温度在烟气露点温度范围以内。一旦供热回水温度超过了烟气露点温度,则需要借助热泵回收烟气冷凝余热来实现预热供热回水。目前,在烟气余热回收利用过程中,吸收式热泵回收烟气余热

烟气余热回收利用改造项目 技术方案 *** 节能科技有限公司 二O 一二年

、运行现状 锅炉房配备2.1MW锅炉2台(一用一备),供热面积5万m2;**炉配备2.1MW 锅炉2台(一用一备),供热面积4.5万m2。经监测,**锅炉房2台锅炉正常运行排烟温度在150--170 C,平均热效率在89%, **锅炉房2台锅炉正常运行排烟温度在160-180C,平均热效率在88%,(标准应不高于160C)。锅炉系统运行进出水温差较小,排烟热损失较大,同时影响锅炉热效率的提高,回收利用潜力明显。 二、技术介绍 烟气冷凝回收利用技术是国家第一批特种设备节能技术推荐目录中的成熟技术。 有着显著的节能效益。主要原理: 1m3天然气燃烧后会放出9450kcal的热量,其中显热为8500kcal,水蒸气含有的热量(潜热)为950kcal。对于传统燃气锅炉可利用的热能就是8500kcal的显热,供热行业中 常规计算天然气热值一般以8500kcal/nm3为基础计算。这样,天然气的实际总发热量 9450kcal与天然气的显热8500kcal比例关系以百分数表示就为:111%,其中显热部分占100%,潜热部分占11%,所以对于传统燃气锅炉来说还是有很多热量白白浪费掉。 普通天然气锅炉的排烟温度一般在120--250 C,这些烟气含有8%--15%的显热和 11%的水蒸气潜热。加装烟气冷凝器的主要目的就是通过冷凝器把烟气中的水蒸气变成凝结水,最大限度地回收烟气中含有的潜热和显热,使回收热量后排烟温度可降至100C左右,同时烟气冷却后产生的凝结水得到及时有效地排出( 1 nm3天然气完全燃 烧后,可产生1.66kg水),并且大大减少了co2、co、nox等有害物质向大气的排放,起到了明显的节能、降耗、减排及保护锅炉设备的作用。从而达到节能增效的目的。 三、改造方案 3.1、设备选型 烟气余热回收器选用瑞典爱瑞科(AIREC)瑞典 板式烟气热回收器 AIREC公司是世界上唯一一家钎焊式模块化非对称流量板式换 热器的专业生产制造商,凭借独到的设计理念,雄厚的产品开 发能力和多年行业丰富的实践经验使AIREC成为在非对称流量 换热领域的真正领导者。 irCross21由多块板片重叠冲压在一起,在真空和高温 的环境下,板片用铜或镍焊接在一起,具有很高的机械强度, 更大的传热面积,更高的效率,更轻便小巧。AIREC通过继承 CBE(钎焊式换热器)的技术特点,独特的换热器设计板纹,

冶炼电炉烟气全余热回收装置-高温烟道式余热锅炉(标准 Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0843

冶炼电炉烟气全余热回收装置-高温烟道 式余热锅炉(标准版) 在电炉冶炼的过程中,要产生大量的高温烟气,其最高温度可达2100℃,含尘量高,且所含氧化铁尘具有工业回收价值。高温含尘烟气携带的热量约为电炉输入总能量的11%,有的甚至高达20%。这些高温烟气不仅带走大量的热,而且给电炉的除尘系统带来了巨大的负担,不但降低了氧化铁尘的回收率,而且造成了严重的污染问题。随着钢铁行业的发展,电炉炼钢的铁水比例逐渐上升,有的甚至超过了30%。铁水比例的升高,引起电炉炼钢烟气量增加、热量浪费和除尘问题的日趋严重。如何将这部分高温烟气中的显热充分地回收,变“废”为宝,使之转化为热能,并使得电炉烟气更加稳定,为高效除尘创造条件,从而降低除尘系统运行成本和企业的生产成本,这是电炉炼钢企业必须重视的问题。公司组建了专业的技

术队伍开始了电炉烟气全余热回收装置的研究,从提高余热回收量、烟尘沉降效率、锅炉的压力及使用寿命3个角度进行研发,从而降低电炉的吨钢能耗。并在江苏某企业110t电炉成功投运,并对装置出口烟气温度、吨钢回收蒸汽量等关键参数进行了现场测试,测试结果显示装置达到了预期指标。 1、电炉烟气冷却方式现状 目前电炉烟气冷却的方式有水冷+机力风冷、废钢预热+水冷、水冷+热管余热锅炉等几种。 1.1水冷+机力风冷 水冷+机力风冷系统的流程见图1。电炉第四孔出口的高温烟气进入水冷烟道,同时,混入从电炉四孔水冷弯头和水冷滑套间的缝隙吸入的空气,进行燃烧,之后进入燃烧沉降室,在燃烧沉降室进行燃烧和灰尘沉降后,从燃烧沉降室出来的高温烟气经过水冷烟道冷却到600℃左右,进入机力风冷器,冷却后的烟气与电炉密闭罩的除尘烟气混合降温后进入布袋除尘器除尘,之后通过风机、消声器,从烟囱排出。

产品名称: 防露点腐蚀专用涂料 产品说明: 一种在-25℃~230℃能永远保持塑性的BSD-108防露点腐蚀专用涂料,该涂料不要求对钢材表面进行喷砂等特殊处理,而只需对金属表面疏松物等去除即可涂布,BSD-108防露点腐蚀专用涂料与所有金属表面均具有非常好的附着力,不会风干和硬化;它可与钢等金属结构一起膨胀和收缩,而涂层不会产生裂纹,使腐蚀介质不能渗入到钢材;这种先进的具有创新性的涂料引起了与会专家的高度关注和兴趣。 中国石油和石化工程研究会于2005年12月3日在江苏昆山召开的金属防露点腐蚀和炉窑设备节能涂料及工程应用专家研讨会上指出: “在炼油及化工装置中,有相当一部分加热炉炉衬采用背层为低密度保温块的耐火砖结构和全陶瓷纤维结构,在这种情况下含SO2的烟气渗入低密度的炉衬,在炉壁板内表面及锚固件的低温部位结露成酸,腐蚀壁板及锚固件。石化装置已有多台加热炉由于锚固件腐蚀断裂发生炉衬脱落现象。在以前炉衬结构设计时,国内常用胶泥、氰凝、沥青或其它产品涂于使用耐火砖或全陶纤结构炉衬的炉壁内表面及锚固件根部,但这几种涂料从使用温度、弹性和抗腐蚀性等方面均不能完全满足使用要求,起不到防露点腐蚀的作用。” 倍速达达石化设备公司研发成功的BSD-108型防露点腐蚀专用涂料,其性能基本满足国外及国内加热炉设计规范对该产品的要求,填补了国内该类产品的空白。 产品性能特点: 1.防露点腐蚀专用涂料BSD-108无溶剂、不变干,长期保持弹性 2.在-25℃-230℃温度范围内,防露点腐蚀专用涂料BSD-108具有柔韧性 3.在工作环境中,防露点腐蚀专用涂料BSD-108与所有金属表面均具有非常好的附着力,

热管技术在有机热载体锅炉烟气余热回收上的应用(2021 Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0371

热管技术在有机热载体锅炉烟气余热回收 上的应用(2021年) 绍兴是一个纺织印染大市,全市有2万余台有机热载体锅炉,其中燃煤有机热载体锅炉占到70%以上,燃煤有机热载体锅炉尾部排烟温度达到320℃以上,烟气带走的热量为30%--40%,造成大量的热量浪费。根据国家TSGG0002-2010《锅炉节能结束监督管理规程》的要求,尾部烟气温度过高,必须装节能装置,降低排烟温度。 为积极响应绍兴市节能减排的需要,我公司开发出一系列热管式余热锅炉,并在印染行业得到了广泛应用,降低了燃煤有机热载体锅炉排烟温度,取得了较好成绩、 1.热管技术回收有机热载体锅炉烟气余热主要用途 在燃煤有机热载体锅炉尾部受热面中,热管技术主要有以下用

途: 1.1.生产热水和蒸汽。利用有机热载体锅炉排烟温度300~400℃中,高温烟气余热,产生50-90℃的热水,也客气产生0.8Mpa及以下蒸汽,可以广泛用于生活和工艺用热。 1.2.预热空气。燃煤有机热载体锅炉具有排烟温度高,效率低的特点,在燃烧过程中,煤没有充分燃烧,可以用来加热空气,提高鼓风机进口空气温度,提高工作效率。 2.热管技术原理和回收装置构造 2.1.热管技术原理 热管是一个内部抽成真空并充以一定量高纯度工质的密封管,形状无特殊限制.全管分为加热段、放热段、绝热段。在工作时,工质在加热段吸热汽化,到放热段凝结放出热量,并回流到加热段重新吸热,从而将热量从一端传递到另一端,以达到热交换之目的。 以热管为传热元件的热管式余热锅炉(气一汽型热管换热器),具有超常规的优良特性,特别是在余热回收中,发挥着重要作用. 2.2.回收装置结构

关于烟气露点的计算 烟气中SO2含量为1800~4500mg/Nm3,HCl=200~300mg/Nm3, HF=20~30mg/Nm3。粉尘=5~350 mg/Nm3,脱硫后SO2<400 mg/Nm3。露点为50oC。在锅炉的设计和运行中,烟气露点是一个能清楚表达腐蚀能否发生的 指标,在一定程度上也能表征腐蚀的程度。对于燃用高硫煤的锅炉,烟气露点成为重要的影响技术经济指标的因素之一,还是影响除尘器工作效率的因素之一。循环流化床烟气脱硫的关键技术之一是严格控制流化床入口的烟气温度,该温度越接近露点,脱硫效率越好,但是,此温度又必须维持在露点以上,否则会引起结露,导致设备堵塞和腐蚀,无法正常工作。目前使用最为普遍的计算烟气露点的经验公式为: t sld=[ B (S ar ZS) 1/3/4396a fh A ar AS]+ t ld [oC] (1)式中,t sld--烟气的酸露点,oC;t ld--烟气的水蒸汽露点,oC;B--与过量空气系数有关的常数,当a t=1.4~15时,B=208;a t=1.2时,B=195;S ar ZS, A ar AS--收到基折算(每1000kJ的折算值)硫分及灰分,%;a fh--飞灰占总灰分的数额。 SO3对露点的影响很大,只要有极少量的硫酸蒸汽存在,露点就会提高到373K以上。而SO2对露点的影响则小得多,在相当大的浓度范围内,露点的波动不超过1K。在接近露点温度时,SO3在烟气中几乎完全溶解于水蒸汽,硫酸蒸汽的分压P H2SO4就等于SO3的分压P SO3;而SO2的分压P SO2虽远大于P H2SO4,但SO2在烟气中极少溶解于水蒸汽而成为亚硫酸蒸汽,即亚硫酸蒸汽的分压 P H2SO3接近于0,因而不能提高烟气的露点温度。从SO2在空气中和水的离解平衡常数K298和K T来分析。其平衡式在K298下时为:SO2+ H2O H2SO3(2)平衡常数为K298=1.3×10-2 [mol] ?H298=16.3[kJ/mol]

烟气的露点腐蚀 2015-05-15 定义: 烟气露点腐蚀是由于燃料中硫元素在燃烧时生成SO2,SO3,当换热面的外表面温度低于烟气露点温度时,在换热面上就会形成硫酸雾露珠,导致换热面腐蚀。 原理: 燃料在燃烧时,其中的氢(H2)和氧(O2)化合生成水蒸气(H2O),而燃烧器大部分又采用蒸汽雾化,因而使炉子中的烟气带有大量的水蒸气。另外燃料中的硫(S)在燃烧后生成二氧化硫(SO2),其中少量的SO2进一步又氧化成三氧化硫(SO3)三氧化硫与烟气中的水蒸气结合生成硫酸(H2SO4)。含有硫酸蒸汽的烟气露点大为升高,当受热面的壁温低于露点时,含有硫酸的蒸汽就会在受热面上凝结成含有硫酸的液体,对受热面产生严重腐蚀。因为它是在温度较低的受热面上发生的腐蚀,故称为低温腐蚀。由于只有在受热面上结露后才发生这种腐蚀,所以又称露点腐蚀。露点温度的高低除与燃料中的含硫量有关外,还与过剩空气系数和三氧化硫的生成量等因素有关。炉膛温度越高过剩空气越少,则燃烧中的硫生成的SO2被氧化成SO3的份额就越小,露点温度越低。 影响因素:

一般资料上提供的露点温度与燃料含硫量的关系并不完全相同就是这个原因。根据我国燃料的含硫量露点温度一般在105-130℃范围内。有条件时,在现场最好利用露点温度进行实际测定。 在操作过程中,如果受热面与烟灰接触面的壁温低于露点除产生腐蚀外,还会使烟灰附着在受热面上,这种黏性积灰很难用一般吹灰的方法除去。由于积灰的存在,不但影响了传热效果,增加了烟气侧的流动阻力,还会加剧腐蚀严重时金属腐蚀物和积灰堵塞通路。因此,在烧含硫燃料时,采取措施使与烟气接触的金属温度高于露点是十分重要的。 另外影响腐蚀速度的因素有硫酸的浓度和壁温。浓硫酸对钢材的腐蚀速度很低,而当浓度为50%左右时硫酸对碳钢的腐蚀速度最大。对壁温来说,温度高时,化学反应速度较快,腐蚀速度加快。所以由于各个低温部位硫酸浓度和壁温不同,腐蚀速度是有差别的。 如何避免: 减少低温露点腐蚀最重要的是使管壁或加热元件的壁温高于露点,或采用耐腐蚀材料。提高壁温可以通过提高管外或管内的介质温度来达到,例如低温油进料的入炉温度应在100℃以上,空气预热器应采用热风循环,或利用其他介质将入口空气温度提高到60℃以上,另外减少过剩空气,低温部位采用可拆卸式结构等也是经常采用的有效措施。

烟气余热回收装置的利用

烟气余热回收装置的利用 [摘要]文章主要介绍锅炉排烟余热回收的必要性和利用方向,当今国内外烟气回收装置的应用情况,从设计角度提出设置烟气余热回收装置(烟气冷却器)需要考虑的问题,并列举工程设计方案及其预期的节能效果。 [关键词]烟气余热回收;低温腐蚀;节能 [作者简介]梁著文,广东省电力设计研究院,广东广州,510000 [中图分类号]TM621.2 [文献标识码]A [文章编号]1007-7723(2010)10-0111-0003 一、引言 在火电厂的运行中,煤炭燃烧及各种用能设备、热能换热设备产生了大量的余热,然而这些能量多数都被浪费了。近些年来,在国家大力倡导“节能减排”能源利用政策的大环境下,国内某些电厂成功地设计安装了余热回收利用装置,给电厂带来很好的经济效益。 对火力发电厂讲,锅炉热损失中最大的是排烟热损失。对小型锅炉,燃用高硫分煤时,排烟温度比较高,可以达到180~220℃左右;中型锅炉排烟温度在110~180℃。一般来说,排烟温度每升高15~20℃,锅炉热效率大约降低1. 0%。

因此,锅炉排烟是一个潜力很大的余热资源。 二、烟气余热的利用方向 烟气余热的利用方向主要可分为预热并干燥燃料、预热助燃空气、加热热网水、凝结水等。 1.用水水换热的暖风器替代常规蒸汽暖风器,即以一次循环水为热媒,将在烟气侧吸收的热量释放给一、二次冷风,将进入预热器前的冷风预加热,以减少常规蒸汽暖风器辅助蒸汽用量。 2.利用烟气余热干燥褐煤。其核心设备(干燥机滚筒)是稍微倾斜并可回转的圆筒体,湿物料从一端上部加入,干物料在另一端下部进行收集。约150℃的热烟气由进料端或出料端进入,从另一端的上部排出,热烟气和物料以逆流或顺流的方式接触,出口烟气温度约降至120℃左右。 3.安装防腐蚀管式换热器,用来加热厂房或是厂区的水暖系统热网循环水,以替代或部分替代常规的热网加热器,从而节省了热网加热器的加热蒸汽量,增加了发电量。 4.利用烟气的余热加热凝结水,用来提高全厂的热效率,降低煤耗,增加电厂发电量。加热的方式主要有两个:一是直接加热方式,即安装烟气回热加热器,使烟气与凝结水直接进行热交换;二是间接加热方式,即安装烟气回热加热器及水水换热器,使烟气在闭式水和烟气回热加热器内进行热交换;吸收烟气余热后的闭式水进入水水换热器内与凝