越野汽车机械自动变速闭锁与滑差液压

控制系统动态特性研究

张泰1,3葛安林2唐春学3董武3蒋涛3阚玉来3

(1.青岛理工大学;2.吉林大学;3.长春一东离合器股份有限公司)【摘要】根据越野汽车机械自动变速系统的特点和液力变矩器滑差与闭锁离合器的控制原理,设计了换挡、滑差和闭锁液压控制系统,并确定了滑差和闭锁控制区域。利用功率键合图法,建立了液压控制系统的数学模型,在对原系统稳定性进行分析的基础上,采用极点配置法对极点进行配置,保证了系统的稳定性。对液压控制系统进行动态仿真,同时对闭锁、滑差过程进行了试验验证。

主题词:越野汽车液力变矩器闭锁滑差液压控制系统

中图分类号:U463.212文献标识码:A文章编号:1000-3703(2007)01-0020-04

DynamicCharacteristicsStudyonAutomatedMechanicalTransmissionLock-UpandSlipHydraulicControlSystemofOff-RoadVehicleZhangTai1,3,GeAnlin2,TangChunxue3,DongWu3,JiangTao3,KanYulai3

(1.QingdaoInstituteofTechnology;2.JilinUniversity;3.ChangchunYidongClutchCo.,Ltd.)【Abstract】Accordingtothecharacteristicsofoff-roadvehicleautomatedmechanicaltransmission(AMT)andthecontrolprincipleofthetorqueconverterslipandlock-upclutch,thehydrauliccontrolsystemoftheshift,slipandlock-upisdesigned,theslipandlock-upcontroldistrictisdetermined.Themathematicmodelisestablishedbytheuseofthepow-erbondgraph,onthebasisofthestabilityanalysisoftheprevioushydraulicsystem,adoptingthepole-matchmethodtomeetsystemstability.Thedynamicsimulationisconductedandtheprocessoflock-upandslipareverified.Keywords:Off-roadvehicle,Torqueconverter,Lock-up,Slip,Hydrauliccontrolsystem

1前言

越野汽车行驶路况复杂多变,为了有效地改善车辆的动力性、操作方便性和乘坐舒适性,减轻传动系载荷和换挡冲击,可采用带闭锁离合器的液力变矩器加电控机械式自动变速器(TC+AMT)。在低挡时,利用变矩器传递扭矩大、减振性好等特点,保证车辆的动力性、通过性和乘坐舒适性;在高挡、较好路面时,采用闭锁和滑差控制[1],使车辆具有传动效率高、燃油经济性好等优点,同时AMT自动灵活换挡也保证了操纵的方便性和可靠性。

2滑差控制区域的确定

变矩器完全闭锁对提高车辆的经济性非常有效,但它妨碍吸收振动和冲击。液力传动系统传递效率的提高是以增加噪声和振动为代价的。闭锁离合器只能在一定范围内提高车辆的传动效率。过低速比闭锁,将使车辆在快速制动时发动机噪声大大增加,严重时还可能导致发动机熄火,故必须在变矩器工况和全闭锁工况之间增加过渡的滑差控制[2]。

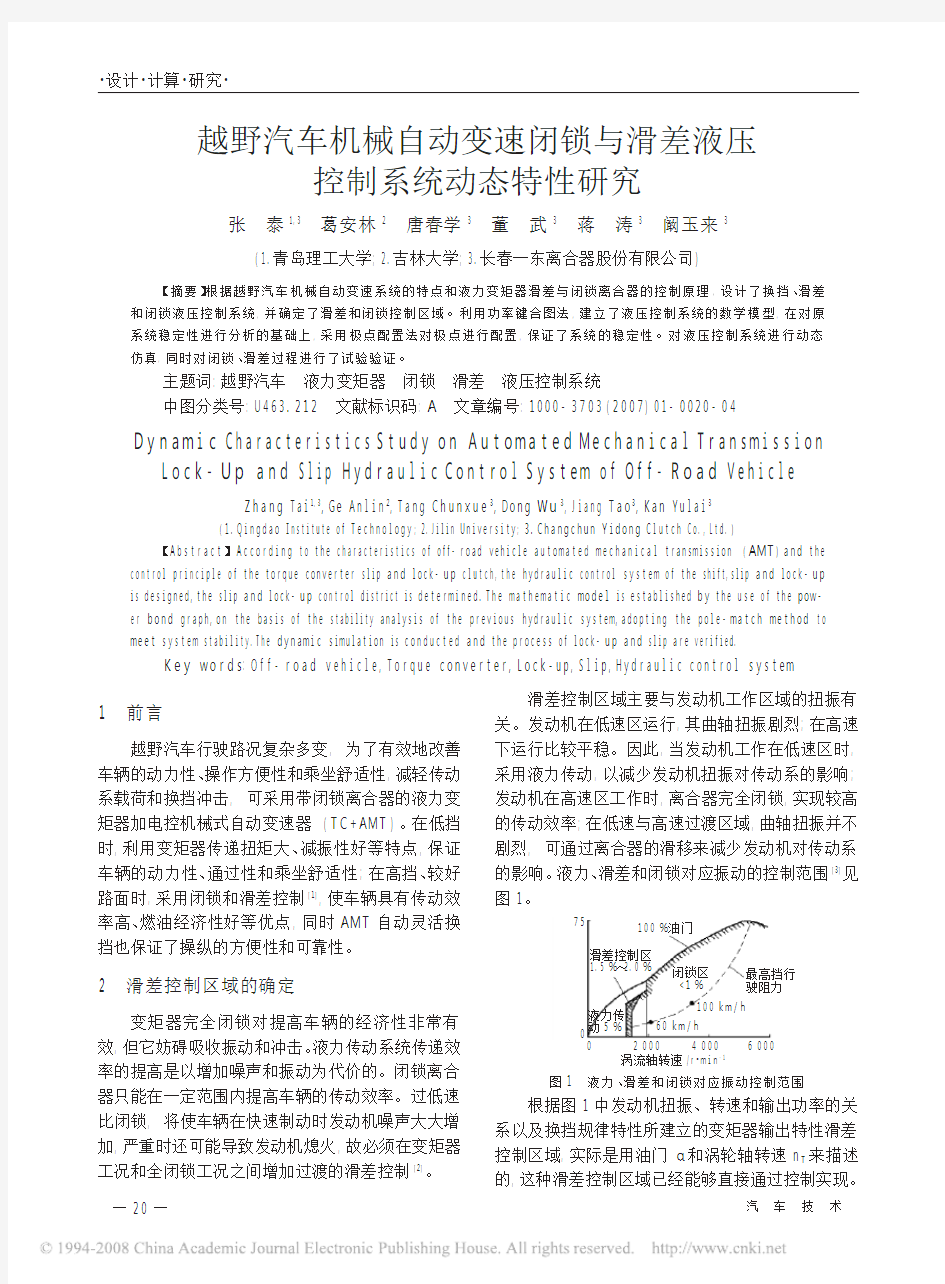

滑差控制区域主要与发动机工作区域的扭振有关。发动机在低速区运行,其曲轴扭振剧烈;在高速下运行比较平稳。因此,当发动机工作在低速区时,采用液力传动,以减少发动机扭振对传动系的影响;发动机在高速区工作时,离合器完全闭锁,实现较高的传动效率;在低速与高速过渡区域,曲轴扭振并不剧烈,可通过离合器的滑移来减少发动机对传动系的影响。液力、滑差和闭锁对应振动的控制范围[3]见图1。

图1液力、滑差和闭锁对应振动控制范围

根据图1中发动机扭振、转速和输出功率的关系以及换挡规律特性所建立的变矩器输出特性滑差控制区域,实际是用油门α和涡轮轴转速nT来描述的,这种滑差控制区域已经能够直接通过控制实现。

75

0

输

出

功

率

/

k

W

100%油门

滑差控制区

1.5%~2.0%闭锁区

<1%

60km/h

100km/h

最高挡行

驶阻力

液力传

动5%

0200040006000

涡流轴转速/r?min-1

TCC调节阀

Itcc(P&tcc)

X&tccFtccg

FtcctFtccd

X,tcc

X&tccX&tccX&tccFtccFtccz

R17

P2Qtccb

TF∶AtccbC9P2

Qhxa

P2QhxafyRhxz

Fhxz

FhxTF∶Ahxa

X,hxX

,hxFhxg(P,hx)Fhxt

C8

X

,hxX,hxFhxld换向阀

IhxX

,hx1S

换挡

Sf3P3

Ryl

Ixh

泄荷阀

Fxhg(P

,xh)X,xhX,xhFxht

X

,xhFxht

QylPSf1

P

QxhP闭锁/滑差

Sf2

P2PQcys(V,1)Cys

P2Qtcca

P2P2Qtccd

QtcccP2Qhxc

P2QhxdRhxd

1

S

PQxhfy

TF∶Axh

FxhX

,xhC6Rylkc

P1Qylkc

Qtj2aQhda

P1

P1TF∶Atj2

P1Qylk

Sf1解锁

P1Rhxg

QcdbP1

阀芯tj2

压力调节阀Rtj2zFtj2zCtj2X

,tj2

X,tj2

Ftj2

Ftj2g(P,tj2)Ftj2t

X

,tj2X,tj2

Itj2

Ftj2cQhxgP1

P1Qtj

QylkaQtjlgPtjlg

TF∶Atjlg

X,tj1X,tj1Ftj1

Ftj1t

Ftj2tC1C2

FcdzR5FcdtCcdtX,cdX,cdRtjlzFtjlzX,tj1

X

,tj1ItjlFtjlgX,tj1(P,tj1)X

,cdFcdg(P,cd)Icd稳压阀

压力调节阀

阀芯tj1

TF∶Acd

FcdX,cdP1

P1

QcdaX

,tj2X,

tj2

R8

Ftj2bR9

压力控制阀

Rylkz

Cylk

Fylkt

IylkFylkg

FylkFylkcX,ylk(P,ylk)

X,ylkX

,ylkFylkz

由于阀芯位移、阀芯动量和液体压缩量可以反映液压控制系统的状态,所以选择阀芯位移X、阀芯动量P和液体被压缩的体积V为液压控制系统的状态变量。

根据0节点流量平衡而压力相等原则,由连续

性得液体压缩产生的流量V

,:V

,=-1

R

xhyl

+

1Rhxg+1Rhxd!"

+1CysV+A

tj1gItj1

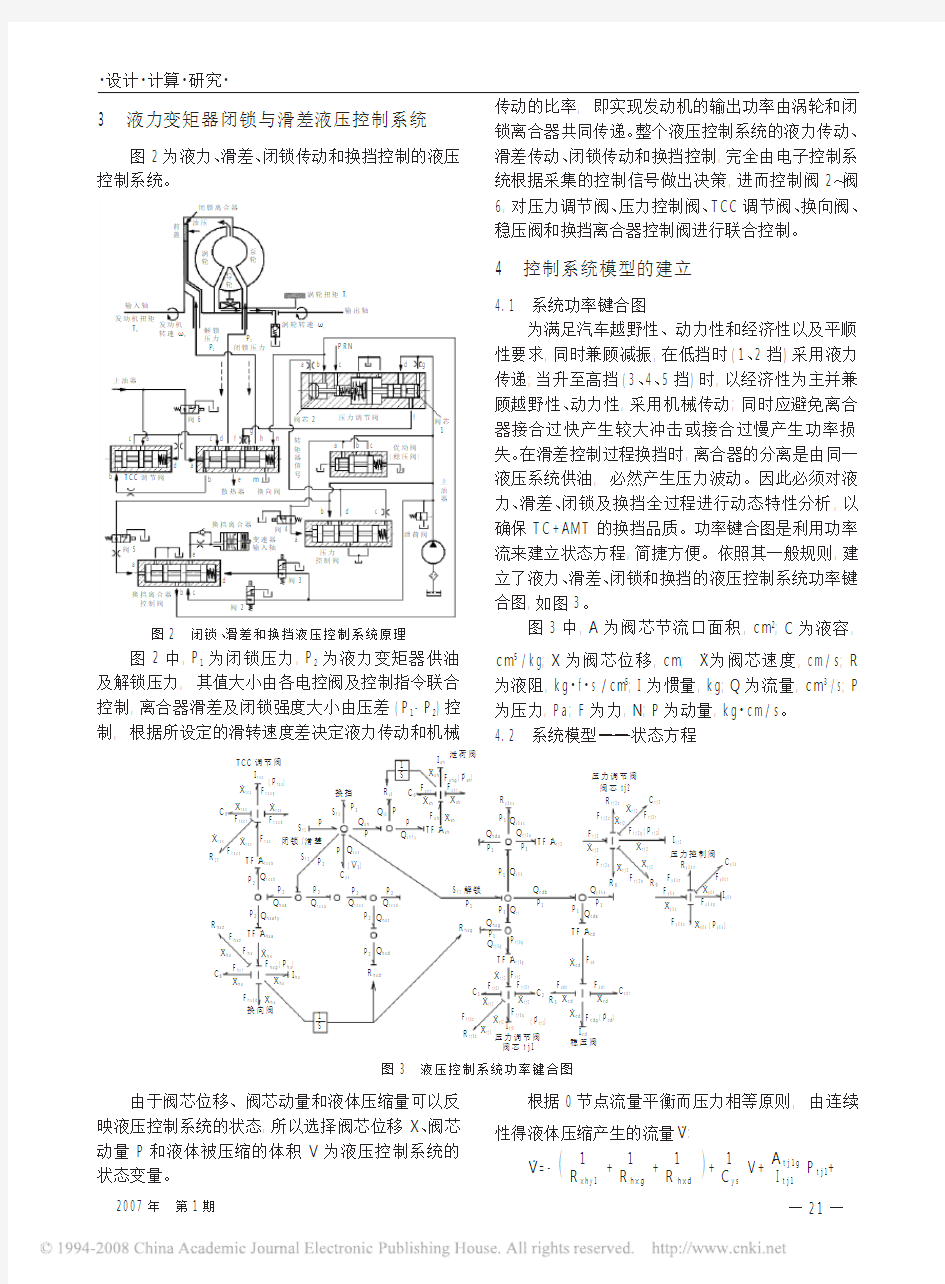

Ptj1+3液力变矩器闭锁与滑差液压控制系统

图2为液力、滑差、闭锁传动和换挡控制的液压

控制系统。

图2闭锁、滑差和换挡液压控制系统原理

图2中,P1为闭锁压力,P2为液力变矩器供油及解锁压力,其值大小由各电控阀及控制指令联合控制,离合器滑差及闭锁强度大小由压差(P1-P2)控制,根据所设定的滑转速度差决定液力传动和机械

传动的比率,即实现发动机的输出功率由涡轮和闭锁离合器共同传递。整个液压控制系统的液力传动、滑差传动、闭锁传动和换挡控制,完全由电子控制系统根据采集的控制信号做出决策,进而控制阀2~阀6,对压力调节阀、压力控制阀、TCC调节阀、换向阀、稳压阀和换挡离合器控制阀进行联合控制。

4

控制系统模型的建立

4.1

系统功率键合图

为满足汽车越野性、动力性和经济性以及平顺

性要求,同时兼顾减振,在低挡时(1、2挡)采用液力传递;当升至高挡(3、4、5挡)时,以经济性为主并兼顾越野性、动力性,采用机械传动;同时应避免离合

器接合过快产生较大冲击或接合过慢产生功率损失。在滑差控制过程换挡时,离合器的分离是由同一液压系统供油,必然产生压力波动。因此必须对液力、滑差、闭锁及换挡全过程进行动态特性分析,以确保TC+AMT的换挡品质。功率键合图是利用功率流来建立状态方程,简捷方便。依照其一般规则,建立了液力、滑差、闭锁和换挡的液压控制系统功率键合图,如图3。

图3中,A为阀芯节流口面积,cm2;C为液容,

cm5/kg;X为阀芯位移,cm;X

,为阀芯速度,cm/s;R为液阻,kg?f?s/cm5;I为惯量,kg;Q为流量,cm3/s;P为压力,Pa;F为力,N;P为动量,kg?cm/s。

4.2系统模型——

—状态方程图3液压控制系统功率键合图

闭锁离合器

前

盖

油压

涡轮

泵轮

导轮

输入轴输出轴

Te

解锁压力

P2

P1

闭锁压力

主油器

阀6PRN

a

b

c

d

g

f

ca

cdf

hn

abc

主油器

转

矩器信号

bTCC调节阀be

m

散热器

换向阀

阀5

换挡离合器

阀4b

dc

泄荷阀

变速器输入轴

a

e

bc

d

换挡离合器控制阀

阀2

阀3

压力控制阀

发动机扭矩

发动机转速ωe

涡轮扭矩Tt

涡轮转速ωt

d

a

ag

阀芯2

压力调节阀

阀芯

1

促动阀

(稳压阀)

(Atj2b-Atj2a)

Itj2Ptj2-

Axh

IxhPxh+(Aylkc-Aylka)Iylk

Pylk-

(Ahxn-Ahxc)IhxPhx+(Atcca-Atccb)ItccPtcc+A

hdIhdPhd+

Acda

IcdPcd-AscIscPsc+sf+1RhxgPjs+1RhxdPbs

(1)

式中,Rxhyl为卸荷阀溢流口液阻;Rhxg为换向阀g口液阻;Rhxd为换向阀d口液阻;Cys为系统液容;V为系统总容积;Atj1g为压力调节阀阀芯1g口开口截面积;Itj1为压力调节阀阀芯1当量质量;Ptj1为压力调

节阀阀芯1动量;Atj2b为压力调节阀阀芯2b口开口截面积;Atj2a为压力调节阀阀芯2a口开口截面积;Itj2为压力调节阀阀芯2当量质量;Ptj2为压力调节阀阀芯2动量;Axh为卸荷阀阀芯截面积;Ixh为卸荷阀阀芯当量质量;Pxh为卸荷阀阀芯动量;Aylkc为压力控制阀c口开口截面积;Aylka为压力控制阀a口开口截面积;Iylk为压力控制阀阀芯当量质量;Pylk为压力控制阀阀芯动量;Ahxn为换向阀n口开口

截面积;Ahxc为换向阀c口开口截面积;Ihx为换向阀阀芯当量质量;Phx为换向阀阀芯动量;Atcca为TCC调节阀a口开口截面积;Atccb为TCC调节阀b口开口截面积;Itcc为调节阀阀芯当量质量;Ptcc为TCC调节阀阀芯动量;Ahd为换挡离合器控制阀阀芯截面积;Ihd为换挡离合器控制阀阀芯当量质量;Phd为

换挡离合器控制阀阀芯动量;Acda为促动阀a口开口截面积;Icd为促动阀阀芯当量质量;Pcd为促动阀阀芯动量;sf为泵理论流量;Pjs为闭锁离合器解锁时动量;Pbs为闭锁离合器时动量。

系统滑差控制状态方程矢量式为:

X

>=AX+BU(2)

式中,X

>为状态变量导数阵;A为常数阵;X为状态变量阵;B为初始状态系数阵。

5系统稳定性分析

原始控制系统的根轨迹[4]如图4。

图4原始控制系统的根轨迹

从常系数方阵A来分析,其幅值裕度=0.0008dB,相位裕度=90.0655°

,极点出现在根轨迹右侧平面,系统不稳定[5]。因此采用极点配置法使控制系统的闭环极点移动到指定位置,保证系统稳定,以满足动态性能指标。极点配置后控制系统根轨迹见图

5。

图5极点配置后控制系统根轨迹

采用极点配置后系统的幅值裕度=2.4518dB,相位裕度=58.7867°,在根轨迹右侧平面无极点出现,系统稳定。

6

液压控制系统动态仿真及试验

6.1

系统动态仿真

采用四阶龙格-库塔法[6]对液压控制系统进行

动态仿真,仿真结果如图6。

图6

液压控制系统动态仿真结果

从极点配置后系统仿真结果来看,闭锁滑差液压控制系统的动态特性稳定、响应迅速。虽然在由液力向滑差动态过程转变过程中,由于换向阀阀芯开口量的变化导致流量发生变化,致使系统压力产生波动,但只是瞬间变化,并且波动幅值较小,对系统稳定工作无较大影响,可忽略。

在仿真过程中,各阀芯位置以液力传动为基准(图2),即:液力传动向滑差过渡时电磁阀6开通,

1.系统压力2.闭锁压力3.解锁压力4.调节阀1位移

5.调节阀2位移

6.泄荷阀位移

7.压力控制位移8.换向阀位移

9.TCC阀位移

10.稳

压阀位移

604020

0-20-40-60

0.9980.9991-1-0.999-0.998

1000800600400200

0.9960.9930.9860.9650.86

0.9960.9930.9860.9650.86实轴

-1000-800

-600

-400

-200

0

虚轴

32

10-1-2-3

0.20.1350.10.070.0420.02

0.2

0.135

0.10.070.0420.02

0.3

0.55-0.55-0.3-7000-6000-5000-4000-3000-2000-1000

0

实轴

虚轴/×104

32

102

1

0系统压力/MPa

阀芯位移/cm

1

26

3

487

5

910滑差

闭锁

时间/ms

0

1

2

3

45

6

7

8

9

10

换向阀、TCC阀阀芯开始向右移动,其目的一是使TCC阀a→c口连通,二是使换向阀开通闭锁口而逐渐关闭解锁口。这时电磁阀4与阀6同时开通,压力控制阀也向右移动,使d→b口连通,提供压力调节阀a口压力,使得两个阀芯tj1,tj2右移,逐渐关闭tj1通往换向阀的f口。换向阀和tj1阀芯在某一位置时,通往解锁口和闭锁口都未关闭,具体位置由阀6占空比来决定,亦即控制换向阀a口压力。在闭锁与滑差传动时,不能换挡。所以,电磁阀2、阀3、阀5关闭,压力调节阀tj2阀芯右移时的流量由换挡阀b口返回。

6.2试验研究

针对所设计的液压控制系统及反馈控制器,对滑差控制过程进行试验以验证系统的可靠性和稳定性。因为在滑差控制过程中,产生冲击最大时刻是在滑差向闭锁的转换时原因是转速差的存在),且换挡时又必须在液力传动中进行,所以由闭锁时机械传动向液力传动转换的瞬时,也存在滑差过程。正是这些转换使系统处在波动之中,甚至导致系统不稳定。由于目标转速差的大小及系统是否稳定主要取决于反馈控制系统对压力的控制,如果压力稳定,则各阀与执行机构才能处于动平衡的稳定状态,因此,验证所设计的液压控制系统是否稳定,关键是系统压力的稳定。

实现闭锁滑差控制必须解决以下问题:首先,针对不同的行驶工况,确定对应的打滑目标以协调燃油经济性、动力性和平顺性;其次是要解决滑差的精确控制,因为当离合器处于微小打滑状态时,摩擦因数很不稳定,容易在温升等因素干扰下进入完全闭锁状态。因此要求控制系统响应速度快、鲁棒性好。控制离合器滑差的油压由ECU控制高速开关电磁阀的占空比调节离合器两端压差,实现目标滑差转速为Δωr的滑差控制,从而提高油压调节系统本身的响应速度、性能指标及动态稳定性。

为验证控制系统响应速度及其稳定性,对系统进行了台架试验。试验目标滑差为230r/min,试验过程在闭锁→滑差→闭锁过程中快速转换,在干扰情况下的系统稳定试验结果见图7~图9。

在图7所示整个试验过程中:区间A、E为闭锁区,区间B为迅速减小压力区,区间C为缓慢降压区,区间D为迅速增加压力区。在闭锁A区,闭锁压力为0.672MPa,然后在0.12s时间内迅速降到0.605MPa,这时泵论与涡轮的转速差也迅速由0增加至148r/min;在此压力基础上,在区间C的0.33s内缓慢减压至0.565MPa,转速差也从148r/min逐渐平稳地增大到230r/min;再在区间D迅速增加压力至0.674MPa到闭锁。在图8所示的试验中,对压力控制增加了随机干扰,并且在较小范围波动,进行滑差到闭锁之间的转换。在图9所示的试验中,压力大幅波动并增加随机干扰。

图7消除干扰滑差控制试验结果

图8压力小幅波动+随机干扰滑差

图9压力大幅波动+随机干扰滑差

上述转换过程仿真及试验结果表明,不论闭锁压力怎样变化和在干扰作用下,在整个试验过程中泵轮与涡轮转速差的变化都比较平稳,系统波动很小,并且响应迅速。由此可见,所设计的闭锁与滑差液压控制系统及所建立的控制器正确、可靠,方案切实可行。

参考文献

1葛安林.自动变速器(三)——

—液力变矩器的闭锁与滑差控制.汽车技术,2001(7).

1600

1400

1200

1000

1.0

0.5

0

转

速

/

r

?

m

i

n

-

1

压

力

/

M

P

a

600

400

200

0

转

速

差

/

r

?

m

i

n

-

1

0102030405060708090

时间/s

泵轮

涡轮

2000

1500

1000

500

转

速

/

r

?

m

i

n

-

1

泵轮

涡轮

1.0

0.5

0

压

力

/

M

P

a

1000

500

0

转

速

差

/

r

?

m

i

n

-

1

010203040506070

时间/s

1600

1400

1200

0.75

0.65

0.55

300

200

100

0

1.11.21.31.41.51.61.71.81.92.02.1

时间/s

ABCDE

转

速

/

r

?

m

i

n

-

1

压

力

/

M

P

a

转

速

差

/

r

?

m

i

n

-

1

泵轮

涡轮

1前言

整车的能量管理和动力控制策略是混合动力汽车整车控制系统的核心。早期的控制策略大多是基于速度的控制,但因其没有充分利用混合动力系统的优势,通常整车的燃油经济性不是最优的,而且还没有考虑排放,所以现在的控制策略基本上属于基于转矩或功率的控制。

针对并联混合动力汽车,设计了一种模糊逻辑扭矩控制策略,并对其进行了仿真分析。

2模糊扭矩控制器的设计

2.1模糊控制器的原理设计

对于并联混合动力汽车,发动机仍然是汽车的主要动力源,电机只提供必要的辅助动力。电动机的高效区要比发动机宽的多,因此,控制系统的目标首先是尽可能维持发动机在最优曲线上运转,只有当电池的SOC不足或过高以及电机不能满足整车扭矩要求时,发动机的工作点才偏离最优曲线;同时还要保持电机工作高效,并维持电池的SOC在其合理区间内变化。

根据以上设计目的,设定了模糊逻辑扭矩控制器所需要的输入变量,即整车扭矩需求Treq和当前车速下发动机最优输出扭矩Te_opt的差与Te_opt的比值P及电池的SOC。由于整车需求扭矩T是在发动机和电机之间分配,因此作为输出,只要确定一个,另一个也就确定了。模糊控制器所需要的输出变量为电机的扭矩比例系数Y。考虑到制动时大多数情况下电机提供的制动扭矩不足以制动,还需液力制动,所以控制器还需确定液力制动力矩。

所设计的模糊逻辑扭矩控制器的结构如图1所示,主要由3个模块组成。第一个模块为扭矩转换系

2LuoBJ,WangJ,LuoL.OnDynamicCharacteristicsandElect-ronicControlofChineseCityBusPowertrainConsistingofHy-drodynamicTransmissionwithLock-upClutch.SAE962174.

3谢硕.汽车液力传动系统滑摩离合器设计.同济大学学报(自然),2001(12).

4徐昕等.MATLAB工具箱应用指南——

—控制工程篇.北京:

电子工业出版社,2000.

5孙德宝.自动控制原理.北京:化学工业出版社,2002.

6徐涛.数值计算方法.长春:吉林科学技术出版社,1998.

(责任编辑辛民)修改稿收到日期为2006年6月13日。

并联混合动力汽车模糊逻辑控制策略的设计

赵立新左曙光吕胜利

(同济大学)

【摘要】利用模糊逻辑控制技术,设计了并联混合动力汽车的模糊逻辑扭矩控制策略。选取了控制器的输入、输出变量,构建了有25条规则的模糊推理器。在3种不同的循环工况下,分别对二值逻辑策略和模糊逻辑策略进行了仿真试验,结果显示,所设计的模糊逻辑控制策略能够很好地控制发动机工作,且具有很好的自适应能力和鲁棒性。

主题词:混合动力汽车模糊逻辑控制策略

中图分类号:U469.7文献标识码:A文章编号:1000-3703(2007)01-0024-04

DesignofFuzzyLogicControlStrategyofthe

ParallelHybridElectricVehicle

ZhaoLixin,ZuoShuguang,LüShengli

(TongjiUniversity)

【Abstract】Applyingfuzzylogiccontroltechnologytodesignfuzzylogictorquecontrolstrategyoftheparallelhybridelectricvehicle.Theinputandoutputvariablesofcontrolunitareselectedandafuzzyinferenceunitwith25rulesisconstructed.Wesimulatethetwo-valuedlogicandfuzzylogiccontrolstrategyrespectivelyunderthreedifferentkindsofcirculationworkingcondition,theresultsshowthatthefuzzylogiccontrolstrategycancontroltheengineworkeffectivelyandhaspowerfuladaptiveabilityandrobustness.

Keywords:Hybridelectricvehicle,Fuzzylogic,Controlstrategy

德国SEW机械无级变速器 简介 SEW生产两种系列的机械变速器:VARILOC?系列宽V带式无级变速器与VARIMOT?系列摩擦盘式无级变速器,结构见下图。变速器与交流鼠笼电动机组合而成调速驱动装置,在SEW模块系统里能套配各种型号(R../F../K../S..)的齿轮减速器构成输出低速、高转矩的无级调速减速电机。也可不经减速器直接驱动工作机。无级调速减速电机样本可向SEW公司函索。 1—可调带轮2—宽V带3—分离式箱体4—电动机5—调节装置6—配接附件7—减速器 1-电动机和调节座2-驱动锥3-摩擦环境和输出轴总成4-传动箱体5-箱罩6-速度控制机构 输出速度可通过手轮或链轮手动调节,也可通过伺服电机遥控。若使用变极电机可以扩大调速范围。机械调速的调节时间约为20~40s,所以这些变速装置只用于不需经常调速的场合。 机械调速传动装置的选择。 在确定所需功率和输出速度的范围之后,可从SEW产品样本中选择变速器。选择时必须注意一些重要因素。 对VARIBLOC?调速传动装置,V带的结构和尺寸是计算功率的决定因素。对VARIMOT ?调速传动装置,摩擦环的接触应力和材料是重要因素。为了能够正确地确定调速传动装置的尺寸,除所需功率和调速范围外,还应知道安装高度,环境温度和工作制。图3给出输出功率P a、效率η、转差率s与调速比i0的关系曲线。其中

机械调速传动装置不仅变换速度,而且变换转矩,因而可根据不同准则来选型。 1 按恒转矩选择 大多数传动装置需要在整个速度范围内输出转矩基本恒定。按此要求调速传动装置能承受的转矩(N·m)按下式计算 式中P amax、n amax-----最大输出功率(kw)和转速(r/min)。 这种情况所连的减速器在整个速度范围内受均匀载荷。变速器只有在最大速度时才会被完全利用,在低速时许用输出功率减小。在速度范围内的最低速度时最小输出功率(KW)按下式计算 式中R—速度范围。 2 按恒功率选择 在整个调节范围内可以利用下式计算出输出功率Pa 式中M amax—最大转矩(N·m)。 这种情况所连的减速器必须能传递合成转矩,这些转矩约比恒转矩设计时的转矩高200%~600%。变速器只有在最低输出速度时才被完全利用。 3 按恒功率和恒转矩选择 在这种情况下,调速性能被最佳利用。选择减速器应保证能够传递所出现的最大输出转矩。在n′a—n amax范围内功率保持不变. 在 n amax—n′a范围内转矩保持不变。 如果不全部利用变速器的可用速度范围,那么,由于效率的原因就使用较高的速度级。实际上,速度级较高时变速器打滑最小,传递功率最大。 SEW带式无级变速器技术数据列于下表。表中符号意义如下: R- 调速范围; R m-电动机功率(KW); n a1-转速下限(r/min); n a2-转速上限(r/min); P a1-转速下限时的输出功率(KW); P a2-转速上限时的输出功率(KW); RZ-小齿轮轴直径(mm)。 如果用户需要无级调速斜齿轮减速电机(R../VU/VZ..DT/DV..)、无级调速斜齿轮-蜗杆减速电机(S..VU/VZ..DT/DV..)、无级调速斜齿轮-锥齿轮减速电机(K..VU/VZ..DT/DV..)的技术数据和外形尺寸,可查阅SEW产品样本。样本可向SEW公司各办事处函索。 VARIBLOC?带式无级变速器技术数据

液压机械无级变速传动在拖拉机上的应用分析 徐立友1,李金辉1,张彦勇2 (1.河南科技大学车辆与动力工程学院,河南洛阳 471003;2.洛阳L Y C轴承有限公司,河南洛阳 471039) 摘 要:液压机械无级变速器是一种新型的无级变速传动装置。为此,介绍了液压机械无级变速传动的工作原理,在给出具有代表性的拖拉机用液压机械无级变速器结构方案的同时,简单分析了其传动原理和特点。同时, 结合拖拉机的作业要求,对液压机械无级变速器的结构方案、参数的选择以及自动控制系统等主要问题进行了阐述,提出了相应的原则,对应用于拖拉机的液压机械无级变速器的产品开发设计和选配具有一定的借鉴意义。关键词:拖拉机;液压机械无级变速传动;关键技术 中图分类号:S219.032.1 文献标识码:A文章编号:1003-188X(2009)11-0215-04 0 引言 目前,国外大功率拖拉机以及部分工程车辆的传动系广泛采用液力机械传动变速箱,还有部分先进机型采用全液压传动技术。其操纵方式已由手动液控向电液控制技术方面发展,并取得了非常好的效果,大大提高了整机行驶平顺性和作业性能。虽然它们都具有无级变速功能,操纵轻便,整机动力性好,可靠性高,但由于传动系的传动效率较低,直接影响了整机生产率和经济性。液压机械无级变速传动(H M-C V T)综合了液压传动和机械传动的主要优点,兼有无级调速性能和较高的传动效率。在大功率拖拉机、重型汽车、工程机械等车辆上有着良好的应用前景[1-6]。本文在分析液压机械无级变速传动原理的基础上,给出具有代表性的拖拉机用液压机械无级变速器,并结合拖拉机的作业要求,对液压机械无级变速传动的关键技术进行了阐述,以期为拖拉机液压机械无级变速器的产品开发设计提供参考。 1 液压机械无级变速传动原理 图1为液压机械无级变速传动的基本形式,发动机输出的功率分成两路,一路作为机械功率通过离合器直接传给太阳轮s,另一路作为液压功率,经传动齿轮后,通过液压传动系将功率传给齿圈r,最后功率经差动轮系合成后由行星架c输出。当离合器C脱开、 收稿日期:2009-01-09 基金项目:河南省教育厅自然科学研究计划项目(2008B460006);河南科技大学博士科研启动基金资助项目(2008-2010);河 南科技大学科学研究基金项目(2008Z Y007) 作者简介:徐立友(1974-),男,河南息县人,副教授,博士,(E-m a i l)x l y o u2002@s i n a.c o m。 制动器B接合时,发动机的功率全部经液压传动输出,随着变量泵和定量马达排量比e从0~+1变化,输出转速n b从零逐渐增大,其关系如图2中的H段。 当离合器C接合、制动器B脱开时,机械功率和液压功率经差动轮系合成后输出,此时随着e从+1~-1变化,输出转速n b在一定范围内连续无级变化,如图2中的H M段。若通过电液伺服阀控制变量泵的斜盘倾角,使液压马达的转速为0,则发动机的功率全部由机械功率传递,此时传动效率最高。 图1 液压机械传动结构图 F i g.1 C o n f i g u r a t i o no f h y d r o-m e c h a n i c a l t r a n s m i s s i o n 图2 输出转速与e的关系 F i g.2 R e l a t i o n s h i p o f o u t p u t r e v o l u t i o ns p e e d a n de · 215 · 2009年11月 农机化研究 第11期

液压机械无级变速器设计与试验分析 摘要:液压机械无级变速器(HMCVT)兼具机械传动高效和液压传动无级调速的特点,适应了大功率拖拉机的传动要求。功率经分流机构分流,液压调速机构中的变量泵驱动定量马达,在正、反向最大速度间无级调速,液压调速机构与机械变速机构相配合,经汇流机构汇合,实现档位内微调,通过换挡机构实现档位间粗调,最终实现车辆的无级变速。 关键词:单行星齿轮;液压机械无级变速器;设计 对大马力拖拉机进行动力学和运动学分析,根据性能参数,设计一种单行星排汇流液压机械无级变速器(HMCVT),包括发动机、液压调速机构和离合器的选择,单行星齿轮、换挡机构齿轮传动比的设计。 一、变速器总体设计方案 1.变速器用途和选材。设计一种用于时速-10~30 km/h大马力拖拉机的单行星排汇流液压机械无级变速器。变速器由纯液压起步、后退档,液压机械4个前进档位和2个后退档位构成。液压调速机构选择SAUER90系列055型变量泵、定量马达及附件,采用电气排量控制(EDC)构成闭环回路。选择潍柴WP4.165柴油机作为变速器配套发动机,最大输出功率Pemax=120 kW,全负荷最低燃油消耗率gemin=190 g/kW·h,额定转速nemax=2 300 r/min,最大转矩Temax=600 N·m。汇流机构选用2K-H行星排,行星排特性参数k定义为行星排齿圈齿数与太阳轮齿数之比,取k=3.7。太阳轮、行星架材料选用20crmnti,齿圈材料选用40cr。模数为3,实际中心距为57 mm,太阳轮与行星架采用角度变位,行星架与齿圈采用高度变位。太阳轮轴连接液压调速机构可使系统增速减矩,并充分利用液压元件特性,以提高使用寿命。 2.变速器设计方案。液压机械无级变速器设计方案如图1。变速器输入轴、输出轴和液压动力输入轴成“品”字型布局,行星排通过离合器与机械动力输入轴和液压机械输出轴相连。 1.机械动力输入轴2.输入轴3.前进后退档接合套4.变量泵5.定量马达6.液压机械输出轴7.液压动力输入轴8.输出轴 图1 液压机械无级变速器结构图 离合器L1、L2由比例压力阀控制,结合平稳,起主离合器作用,其它离合器采用电磁换向阀控制,以降低成本;变速器起步和制动为纯液压传动,此时,离合器L8接合;L1~L4是行星排同步离合器,L5~L7是换挡机构离合器。所有离合器由补油泵供油,采用蓄能器减小离合器动作时的油压波动,采用大排量低压齿轮泵供油冷却润滑油路。 二、HMCVT试验台设计 HMCVT试验台用于HMCVT性能试验,试验内容包括空载损耗特性试验、无级调速特性试验、传动效率特性试验和自动调速特性试验。空载损耗试验用于考查HMCVT输出轴不加载状态下变速器功率消耗随变速器速比变化情况;无级调速特性试验用于考查发动机工作在最佳工作点下HMCVT的无级调速范围;传动效率特性试验用于考查HMCVT在不同速比下的传动效率,验证HMVCT传动的高效率特性;自动调速特性试验用于考查负载连续变化时HMCVT速比对发动机最

机械系统动力学报告 题目:电梯机械系统的动态特性分析 姓名: 专业: 学号:

电梯机械系统的动态特性分析 一、课题背景介绍 随着社会的快速发展,城市人口密度越来越大,高层建筑不断涌现,因此,现在对电梯的提出了更高的要求,随着科技的进步,在满足客观需求的基础上,电梯向着舒适性,高速,高效的方向发展。在电梯的发展过程中,安全性和功能性一直是电梯公司首要考虑的因素,其中舒适性也要包含在电梯的设计中,避免出现速度或者加速度出现突变,或者电梯运行过程中的振动引起人们的不适。因此,在电梯的设计过程中,对电梯进行动态特性分析是十分必要的。 二、在MATLAB中编程、绘图。 通过同组小伙伴的努力,已经得到了该系统的简化模型与运动方程。因此进行编程: 该系统的微分方程:[][][]{}[]Q x k x c x M= + ? ? ? ? ? ? + ? ? ? ? ? ?? ? ? ,其中矩阵[M]、 [C]、[K]、[Q]都已知。 该系统的微分方程是一个二阶一元微分方程,在MATLAB中,提供有求解常微分方程数值解的函数,其中在MATLAB中常用的求微分方程数值解的有7个:ode45,ode23,ode113,ode15s,ode23s,ode23t,ode23tb 。 ode是MATLAB专门用于解微分方程的功能函数。该求解器有变步长(variable-step)和定步长(fixed-step)两种类型。不同类型有着不同的求解器,其中ode45求解器属于变步长的一种,采用Runge-Kutta

算法;和他采用相同算法的变步长求解器还有ode23。 ode45表示采用四阶,五阶Runge-Kutta单步算法,截断误差为(Δx)^3。解决的是Nonstiff(非刚性)常微分方程。 ode45是解决数值解问题的首选方法,若长时间没结果,应该就是刚性的,可换用ode23试试。 Ode45函数调用形式如下:[T,Y]=ode45(odefun,tspan,y0) 相关参数介绍如下: 通过以上的了解,并对该微分方程进行变换与降阶,得出程序。MATLAB程序: (1)建立M函数文件来定义方程组如下: function dy=func(t,y) dy=zeros(10,1); dy(1)=y(2); dy(2)=1/1660*(-0.006*y(2)+0.003*y(4)-0.0006*y(10)-1.27*10^7*y(1)+1.27*10^7*y (3)+2.54*10^6*y(9)); dy(3)=y(4); dy(4)=1/1600*(+0.03*y(2)-0.007*y(4)+0.003*y(6)+1.27*10^7*y(1)-7.274*10^8*y(3 )+1.27*10^7*y(5)); dy(5)=y(6);

图12.1 移动滚轮平盘式无级变速器 12 机械无级变速机构 12.1 概述 无级变速传动是一种输出转速在一定范围内可以调节的独立工作单元,无级变速传动分为电力无级变速传动、液力无级变速传动和机械无级变速传动。电力无级变速的原理是改变电机的磁通、电压、电流或频率;液力无级变速传动的原理是改变液体的体积或液流的路径;机械无级变速传动的原理是改变某一构件的位置或尺寸。从传动原理上划分,机械无级变速传动分为牵引力(摩擦力)式与机构传动式。从结构上划分,机械无级变速传动分为定轴无中间滚动体式,中间滚动体定轴式和行星运动中间滚动体式。本书仅介绍机械无级变速传动的类型、工作原理、传动特性与应用。在某些生产工艺中,采用机械无级变速传动有利于简化传动的结构,提高生产率与产品质量,节约能源,便于实现自动控制。 12.2 定轴无中间滚动体式机械无级变速传动 12.2.1 正交轴无级传动 定轴无中间滚动体式机械无级变速传动是结构相对简单的一种牵引力式无级变器。图12.1为一种正交轴结构的移动滚轮平盘式无级变速器,通过滑键或花键将滚轮2装于输入轴1上,输入轴1向下压滚轮2,滚轮2与输出轴3上的圆盘之间产生摩擦力,滚轮2在水平方向由调速机构改变位置(如螺旋机构)。设输入轴1的转速为ω1,输出轴3的转速为ω3,滚轮2的位置为R 3,滚轮2的直径为d 2,滚轮2与圆盘3之间无相对滑动时,输出轴3的转速ω3与传动比i 13分别为 )112(/5.03123-= R d ωω )212()5.0/(/233113-== d R i ωω 当R 3在一定范围内变化时,输出轴的转速得到调节,ω3与R 3成反比关系。 当轴1主动时,设滚轮2与圆盘3之间的正压力为N 23,两者之间的摩擦系数为f ,摩擦力F 23=N 23f ,则圆盘3获得的功率P 3=N 23fR 3ω3=N 23fR 3(0.5d 2ω1)/ R 3=0.5N 23fd 2ω1,不论R 3如何变化,即滚轮2在任何位 置,其输出的功率P 3不变,称为恒功率型无级传动。当轴1主动时,圆盘3获得的转矩T 3=N 23fR 3,T 3与R 3成正比。 当圆盘3主动时,轴1获得的功率P 1=N 23f (0.5d 2ω1)=N 23f (0.5d 2)R 3/(0.5d 2)ω3=N 23fR 3ω3,P 1与R 3、ω3成正比。当圆盘3主动时,轴1获得的转矩T 1=0.5d 2N 23f ,不论R 3如何变化,即滚轮2在任何位置,轴1所得到的转矩T 1不变,称为恒转矩型无级传动。 该种无级变速器传递的功率可达4 KW ,机械效率在0.8~0.85之间,传动比在0.2~2.0之间。 12.2.2 相交轴锥盘环锥式无级传动 图12.2为一种相交轴锥盘环锥式无级变速器。锥盘2的半锥角为θ,通过滑键或花键将锥盘2

编订:__________________ 单位:__________________ 时间:__________________ 石油机械液压系统中的可编程逻辑控制器控制技术Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-8163-79 石油机械液压系统中的可编程逻辑 控制器控制技术 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 随着工业化的不断发展,社会生产中对于石油机械产品的要求越来越高,传统的控制技术逐渐难以满足产品的使用需求,存在着很大的不足和问题。针对这种情况,采用可编程逻辑控制器控制技术,与石油机械液压系统相互结合,可以成功实现系统的自动化和智能化控制,从而有效提高石油机械的质量和使用效率。 1.可编程逻辑控制器概述 可编程逻辑控制器,简称PLC,是一种具有微处理机的数字化电子设备,可以应用于自动化化控制,采用一类可编程存储器,用于其内部程序的存储,执行逻辑运算、顺序控制、定时、技术以及算数操作等指令,同时通过数字或模拟式的输入和输出,对各种

类型的机械或者生产过程进行控制。 PLC的基本结构包括电源、CPU、存储器、输入输出接口电路、功能模块和结构模块等,并通过控制总线、电源总线、数据总线等形成一个统一的整体。 PLC具有以下几个鲜明的特点: 1.1.结构灵活:PLC系统结构构成灵活多变,可以很方便地进行功能的扩展,同时也能够实现开关量的控制和PID回路控制,通过与上位机构的连接,形成更为复杂、功能更加丰富的控制系统。 1.2.易于使用:PLC采用简单明了的梯形图、逻辑图等作为编程语言,对于操作人员的要求较低,不需要掌握复杂的计算机知识,就可以轻松进行操作,从而有效减少了系统的开发周期,不仅能够方便地进行现场调试工作,还可以通过远程控制的方法,对程序进行在线修改,随时对控制方案进行更新,而不需要进行硬件的处理。 1.3.可靠性强:能够在各种恶劣的环境下运行,具有良好的抗干扰能力,可靠性强。

二○○九年六月 The Graduation Thesis for Bachelor's Degree Passenger CVT hydraulic system design Candidate:Gao XinMing Specialty:Vehicle Engineering Class:B05-18 Supervisor:Associate Prof. An YongDong Heilongjiang Institute of Technology 2009-06·Harbin

摘要 液压控制系统是通过控制金属带轮的夹紧力来实现无级自动变速器速比调节的,其设计方法是开发无级变速传动系统的关键技术之一.在分析了金属带式无级变速器的结构特征和力学关系的基础上,通过对汽车典型行驶工况的仿真分析,提出了无级自动变速液压控制系统关键参数—速比变化率的设计方法,完成了液压系统的结构参数设计,并进行了仿真验证,从而为无级自动变速汽车的研制开发奠定了基础. 针对无级变速器电液控制系统的工作要求,应用数字比例控制技术设计了可用作无级变速器中夹紧力控制阀的数字调压阀。介绍了该数字调压阀的结构以及驱动器的设计方法,并对其进行了静态特性、动态特性试验。试验结果表明,该数字调压阀的控制精度及可靠性高,能满足金属带式无级变速器电液控制系统的要求。 关键词:无级变速传动;液压系统;无级变速器;电液控制系统;数字调压阀 ABSTRACT The design method on the hydraulic control system is one of the key technologies of a metal V-belt continuously variable transmission(CVT).It can change the ratio of the transmission system by adjusting thepu-Shing force of the pulley.By analyzing the structure characteristics andForce relationgs,the design method of an important parameter of the CVTHydranlic system and the rate of transmission ratio are put forward by Simulation to the emblematical driving models. The structure parametersOf hydraulic system is gotten and validated by simulation on specific Driving model. An effective design method is provided to develop the co-ntinuously variable transmission system. In terms of working requirements of the electric-hydraulic controlSystem of continuous variable transmissions,the ditital pressure regulator valve,which can be used as the clamping force valve of CVT,is designed with the digital proportional control technology .The st-Ructure of the digital pressure regulator valve and design method forDrivers is introduced. Tests of static characteristics and dynamic cha-racteristics of digital pressure regulator valve is high, it can meetrequirements of the electric-hydraulic control system of system of metalv-belt type continuous variable transmission. Key words:Continuously variable transmission;Hydraulic system;Electric-hydraulic

机械系统的载荷特性及动力机选择原则 本章介绍机械系统的载荷特性及动力机选择,掌握机械系统的载荷特性及动力机选择原则 26.1.1工作机械的载荷 载荷类型机械设计中载荷的组合及其类别工作载荷的确定方法1)按作用形式分 直接作用载荷--载荷以力或力矩形式直接作用在机器上;如由工作阻力产生的载荷、惯性载荷、风载荷、驱动力、制动力等。 间接作用载荷--以变形的形式间接作用在机器上;如温度、地震的作用引起的载荷。 对于绝大多数的机器来说,直接作用的载荷是主要的。 2)按照载荷产生的来源分 (1) 工作载荷由机器工作阻力产生的载荷。工作载荷是各种机器最重要最基本的载荷。 (2) 动力载荷动力载荷包括惯性载荷、振动载荷和冲击载荷。当机器或机器的某机构运动速度的大小或方向发生变化时(如起动或制动)将产生惯性载荷。 (3) 自重载荷设备自身重量产生的载荷。 (4) 风载荷具有一定质量的空气以一定速度流动被结构物表面阻挡时,对结构物产生压力。 (5) 温度载荷温度变化使构件热胀冷缩,当构件的胀缩受到约束时,在构件中产生附加力。 (6) 水力载荷水对构件产生的压力和流动阻力等。 3)按载荷是否随时间变化分 静载荷指大小,位置和方向不变的载荷。在工程中大多数机械承受的都是变载荷,严格意义的静载荷是很少见的,但在设计上常把变化不大或变化速度缓慢的载荷,近似地作为静载荷来处理 变载荷指随时间有显著变化的载荷。一般机械承受的变载荷主要有周期载荷,冲击载荷和随机载荷等几种。 a)周期载荷 载荷的大小是随时间作周期性变化的,它可用幅值、频率和相位角三个要素来描

述。 b)冲击载荷 载荷作用时间短,而且幅值较大,例如,锻锤在锤打坯料时所受的载荷就属于冲击载荷。在设计中对于数值较小,频率较高的多次冲击载荷,常按一般的周期载荷来处理。 c)随机载荷 载荷的幅值和频率都是随时间变化的,且变化规律不能用一个函数确切地进行描述,只能应用数理统计方法才能获得它们的统计规律。 26.1.2 动力机的种类及其机械特性 电动机液压马达气动马达内燃机 电动机在额定电压和额定频率下工作,并按规定的接线方法,定子和转子电路中不外接电阻,此时获得的机械特性称为电动机的固有机械特性。右图是电动机的机械特性曲线。根据转矩增加使电动机转速下降的程度不同,电动机的机械特性分为硬特性和软特性两类。同步电动机、一般交流异步电动机和直流并激电动机属于硬特性,即其负载转矩在允许范围内变化时,电动机转速变化不大,而且同步电动机的转速可保持恒定。转子回路串电阻的交流绕线型异步电动机和直流串激电动机则属于软特性,即随负载转矩的增加,电动机的转速显著下降,但是它们的起动转矩比较大。 电动机改变某些参数时获得的机械特性称为人为机械特性。可通过降低供电电压、在转子或定子电路内串接对称电阻及在转于电路接入并联电阻等方法,获得人为机械特性。 交流电动机根据电动机的转速与旋转磁场的转速是否相同,分为同步电动机和异步电动机两种。 同步电动机是一种用交流电流励磁建立旋转的电枢磁场,用直流电流励磁构成旋转的转子磁极,依靠电磁力的作用旋转磁场牵着旋转磁极同步旋转的电动

1. 推导BUS 型机械无级变速器的滑动率ε。 解:BUS 的滑动率求解主要求出*i ,要根据有滑移存在时的几何尺寸来计算,方法同无滑移时一样,关键是找出几何关系,可求出BUS 的滑动率。 图1 BUS 变速器运动分析简图(主要几何尺寸) 由图1可知BUS 型变速器的传动原理属于3K 型行星传动,a,b,e 为中心论,H 为转臂,V 为行星锥。当中心轮e 固定不动时,中心轮b 和a 之间的传动比为: H ae H be e ba i i i --=11 (1) 上式中H ae i 是转臂H 固定不动时,a 和e 的传动比,由下图 2 图2 BUS 变速器运动分析简图(角速度矢量图) 可知它应为:

r R r R r R R r i a e e e a H ae 11-=?- = 而H be i 是转臂不动时,b 和e 的传动比为: r R r R r R R r i b e e e b H be 11-=?- = 将H ae i 和H be i 代入式(1)中,得到: 1 1r R R r r R R r i b e b e e ba +- = 由于外环e 实际是固定不动的,其角速度0=e ω,所以: a b e a e b e ba i ωωωωωω= --= 由此可知e ae i 实际上就是变速器的传动比,并且等于输出轴角速度b ω与输入轴a ω角速度的比值。把变速器的传动比e ba i 简写为i ,则: 1 1 r R R r r R R r i b e b e a b +- = =ωω (2) (2)式可进一步简化为: 1 1 r R R r r r i a e +-= (3) 又由锥体半径之间的关系:当βα,被确定后,外环的摩擦半径e R ,主动锥的大端半径a R 和行星锥打断半径1r 之间有下述唯一确定的关系: ()()β βαβαsin sin sin 1 r R R a e =-=+ 则式(3)可简化为

1、为什么把液压控制阀称为液压放大元件? 答:因为液压控制阀将输入的机械信号(位移)转换为液压信号(压力、流量)输出,并进行功率放大,移动阀芯所需要的信号功率很小,而系统的输出功率却可以很大。 2、什么是理想滑阀?什么是实际滑阀? 答:理想滑阀是指径向间隙为零,工作边锐利的滑阀。实际滑阀是指有径向间隙,同时阀口工作边也不可避免地存在小圆角的滑阀。 3、什么叫阀的工作点?零位工作点的条件是什么? 答:阀的工作点是指压力-流量曲线上的点,即稳态情况下,负载压力为p L , 阀位移x V 时,阀的负载流量为q L 的位置。零位工作点的条件是 q=p=x=0 L L V 。 4、在计算系统稳定性、响应特性和稳态误差时,应如何选定阀的系数?为什么? 答:流量增益 q q = x L V K ? ? ,为放大倍数,直接影响系统的开环增益。流量-压力系 数 c q =- p L L K ? ? ,直接影响阀控执行元件的阻尼比和速度刚度。压力增益 p p = x L V K ? ? ,表示阀控执行元件组合启动大惯量或大摩擦力负载的能力,当各系 数增大时对系统的影响如下表所示。 稳定性响应特 性稳态误差 q K c K p K 5、什么是稳态液动力?什么是瞬态液动力? 答:稳态液动力是指,在阀口开度一定的稳定流动情况下,液流对阀芯的反作用力。瞬态液动力是指,在阀芯运动过程中,阀开口量变化使通过阀口的流量发生变化,引起阀腔内液流速度随时间变化,其动量变化对阀芯产生的反作用力。 6、什么叫液压动力元件?有哪些控制方式?有几种基本组成类型? 答:液压动力元件(或称为液压动力机构)是由液压放大元件(液压控制元件)和液压执行元件组成的。控制方式可以是液压控制阀,也可以是伺服变量泵。有四种基本形式的液压动力元件:阀控液压缸、阀控液压马达、泵控液压缸和泵控液压马达。 7、何谓液压弹簧刚度?为什么要把液压弹簧刚度理解为动态刚度? 答:液压弹簧刚度 2 e p h t 4A K V β =,它是液压缸两腔完全封闭由于液体的压缩性所

机械系统动态设计理论 授课教师 专业: 班级: 姓名: 学号:

机械动态优化设计综述 1 机械动态优化设计的概念、目的及必要性 机械产品和机械设备日益朝着高速、高效、精密、轻量化及自动化的方向发展,产品结构日趋复杂,产品更新换代的速度日益加快, 对产品的性能要求越来越高,这要求产品或设备的结构系统具有良好的静态和动态特性。如何降低产品或设备在工作情况下的振动和噪声, 保护操作者的身心健康以及设备本身,同时尽量不影响周围的环境, 成为一个必须解决的问题。传统的静态理论规范越来越难以满足市场的迅速变化,同时,传统的设计方法,很难综合考虑各方面的约束条件, 得到的往往只是复杂问题的可行方案,而非最优方案,也难以很好的满足机械设备动态特性要求。对产品进行动态优化设计,可以在很大程度上解决此类问题, 特点是把问题解决在设计阶段;其优点是代价较小, 能够适应当前激烈的市场竞争的需要。 机械动态优化设计主要是指系统参数的数值优化,其研究内容是将数学规划理论、机械振动理论和数值计算方法结合起来,以计算机为工具,建立一整套科学的、系统的、可靠而又高效的方法。其主要内容有:(1)建立符合实际情况的结构动力学模型。(2)选择有效的结构动态优化设计方法。本质是在产品的设计阶段就将系统的动态特性问题考虑进去,从而取代传统设计中所使用的先依据静态设计规范及理论设计出样品或样机,再不断进行修改的设计方法,即进行动态优化设计。其目的是在产品的开发阶段就对产品的动态性能进行优化, 这是一项正在迅速发展的技术,它涉及到现代动态分析、计算机技术、产品结构动力学理论、设计方法等许多学科,由于其涉及问题的复杂性,迄今为止还没有提出一套完整的动态优化设计

现在车辆上的传动装置多采用机械式变速器, 1液力机械式变速器(AT)液力机械式变速器由液力变矩器和多挡机械变速箱组成。 2液压机械无级变速器(HMT)及应用分析 3静液压无级变速器(HST)及其应用分析静液压无级变速器(HST)依靠液压变量马达实现纯液压无级变速,效率较AT高,但较齿轮变速器低许多,传递功率不大 4 金属带式无级变速器 为了充分利用发动机大的功率,节约能源以及获得优良的动力性能,最理想的方法是从传统的有级传动发展为无级传动。 目前普遍采用的液力变矩器及其闭锁装置,自动换挡机构等均是为了弥补有级传动的不足而产生的传动模式,但不能实现真正的无级变速。 另外还出现了全液压传动的无级变速器,其操纵方式也由手动液控向电液控制或微电脑控制技术方面发展,并取得了非常好的效果,大大提高了整机的行使平顺性和作业性能,液压传动可以保证车辆具有稳定的行驶速度。但是在液压传动的车辆中传动效率低也是一个不容忽视的问题,按当代的技术水平,纯液压传动中最高效率在80-85%左右,而在车辆使用中,一般只能达到50-60%。此外,适用于重型车辆使用的大功率的液压元件难以加工,也使液压传动的车辆增加了制造成本。另外,这种高油压高转速的变量泵和定量马达的排量越大,即功率越大时,效率和寿命愈难以保证,生产愈困难,在市场上愈难买到。液压传动的低效率直接影响了整机的生产率和经济性,决定了它在车辆上很难有较大的发展空间。 机械液压双功率流则兼有机械传动的高效率和液压无级传动的双重优点,可在较宽的范围内实现可控的无级变速和所需的车速。以小功率的液压元件传递大功率特性,高效率特性,为车辆的经济性和动力性问题的解决找到了理想的道路。 液压机械无级传动是一种双功率流传动系统,分为液压功率和机械功率两路传递,分流机构分流后液压马达在正向和反向最大速度之间来回无级变速。其每一个行程和行星齿轮机构的一种工况相配合,最后两路汇合成由若干无级调速段相衔接并组逐段升高的全程无级输出速度。液压元件只负担最大功率的一部分,其他功率都由机械路传递。这相当于将液压无级变速功率扩大,传动总效率相对于液压传动也显著提高,和液力机械传动相比,装载量最大可提高30%,燃油经济性最大可提高25%。其特点是通过机械传动实现功率转递,通过液压机械相结合实现无级变速。 液压机械无级变速器( HMT)及应用分析 液压机械无级变速器(HMT)由液压调速机构和机械变速机构及分、汇流机构组成,是一种液压功率流与机械功率流并联的传动形式,通过机械传动实现传动高效率,通过液压传动与机械传动相结合实现无级变速。其原理如1所示,输入功率经分流机构分流为两路,一路经液压调速机构流至汇流机构,另一路经机械变速机构传至汇流机构,由于液压调速机构具有无级调速特性(通过控制系统控制变量泵斜盘倾角的变化使排量改变来实现),与机械变速机构经汇流机构汇流后,使HMT实现无级变速。液压调速机构有变量泵-定量马达,定量泵-变量马达,变量泵-变量马达3种形式,第一种应用较多。机械变速机构为自动有级变速器。分、汇流机构为定轴齿轮传动或行星齿轮传动,从成本及实

行走机械液压控制系统 如今,移动式工程机械领域高度注重对液压控制和电子技术的运用,已有几种不同类型的工程机械引入了电-液控制系统。因此,力士乐提供具有各种专用特性的不同控制系统一般而言,可按基本设计分为以下几类: 一、与负载压力有关的中位开启系统 当阀芯在中位时,液压泵管路与回油路相连。通过这种连接方式,泵在低速运行期间的多余流量会经过阀流回油箱。力士乐为用户提供以下控制方式的中位开启型设计: 1.1节流控制(DS) 这套系统最初是为定排量泵而开发的,但也可用 于带功率控制器的可变排量液压泵。但在这两种情形 下,泵都无法按当前的需要来输出流量,而只能输出 最大流量。 当阀芯在中位时,泵的全部流量回到油箱,中位 油路(1). 只产生较小的压降。当阀芯(2) 移动时,中 位管路上的收缩横截面积对油液起到节流的作用,以 至于油泵的出口压力最终升高到与液压能耗环节的 负载压力相匹配。与此同时,打开了由液压泵到液压 能耗环节的管路连接。一旦液压泵的压力超出负载压 力,油液就开始从泵流向液压能耗环节(= 开始移 动)。 当多个液压能耗环节并联运行时,依赖于负载压 力的特性使得流量优先进入压力最低的液压能耗环节

节流控制的优点 ·结构简单,坚固耐用,因为阀块中除了主阀芯之外再无其它运动件 ·简单的结果设计,意味着元件成本低,系统调整方便 ·对污染的敏感性较低 ·与负载有关的精细控制特性 ·开环控制,因而具有出色的稳定性 ·在全速运行时具有较高的效率 ·通过串联回路,可轻易实现客户偏好的运行方式 力士乐中位开启型控制块: ·中位开启型控制块MO ·中位开启型控制块M8 ·中位开启型控制块SM ·中位开启型控制块SB1-OC 系统采用节流控制方式的典型实例 ·履带式挖掘机 ·大型挖掘机 ·滑移装载机 ·电动叉车 ·起重机 1.2正控制(PC) 正控制代表了中位开启型系统的新发展。与 节流控制正好相反,液压泵接收的是来自先导控 制装置的某一信号,因而能按当前的要求调节流 量;这个信号可以是液压的或电子的。 正控制的优点 ·系统具有高的动态性能 ·出色的稳定性 ·简单而稳健的控制阀技术

目录 摘要 (2) Abstract: (4) 第一章绪论 (5) §1.2 机械无级变速器的特征和应用 (6) §1.3机械无级变速器的选用和润滑密封 (8) §1.4 本文的主要内容及要求 (10) 第二章摩擦无级变速器的机械特性加压装置和调速机构 (11) §2.1 机械特性 (11) §2.2 调速操纵机构 (12) §2.3 加压装置 (13) 第三章摩擦式无级变速器设计说明和计算过程 (14) §3.1 摩擦机械无级变速器的工作原理 (14) §3.2 摩擦无级变速器的特点 (15) §3.3 锥轮的设计与计算 (15) §3.4 钢环的设计与计算 (19) 1、钢环尺寸和参数的确定 (19) 2、强度验算 (21) §3.5 轴系的设计 (22) §3.6 轴的结构设计 (23) 第四章主要零件的校核 (25) §4.1 .输出,输入轴的校核 (25) §4.2 . 轴承的校核 (26) 总结 (27) 致谢 (28) 参考文献资料 (29) 附录:文献翻译 (29)

摩擦式机械无级变速器结构设计 摘要 在某种控制的作用下,使机器的输出轴转速可在两个极值范围内连续变化的无级变速器传动随着机械、材质及加工工艺的高速发展和其需求量日益增多而得到广泛应用和发展。无级变速器的主动和从动两根轴通过传递转矩的中间介质(机械构件、流体、电磁流等)把两根轴直接或间接地联系起来并传递动力。当对主、从动轴的联系关系进行控制时,则两轴间的传动比发生变化(在两极值范围内连续而任意地变化)。用机械构件作为中间介质的为机械无级变速器,其包括摩擦式和脉动式。无级变速器与定传动比传动及有级变速传动(它只有有限的几种传动比)相比,其优点是能够根据工作需要在一定范围内连续变换速度,以适应输出转速和外界负载变化的要求,摩擦式机械无级变速器依靠传动元件之间的摩擦进行传动,钢材材质、加工工艺水平和润滑油料品质等因素是摩擦式机械式无级变速器不断发展的重要保证。本文通过查阅相关的诸多文献和书籍手册等进行钢环式无级变速器原理及其结构、变速原理的传动结构的实现的研究,并对摩擦式机械无级变速器进行结构设计,可直接作为设计文件或指导文件进行生产加工。 关键词:无级变速器;摩擦式;传动;润滑;

第二章 思考题 1、为什么把液压控制阀称为液压放大元件? 答:因为液压控制阀将输入的机械信号(位移)转换为液压信号(压力、流量)输出,并进行功率放大,移动阀芯所需要的信号功率很小,而系统的输出功率却可以很大。 2、什么是理想滑阀?什么是实际滑阀? 答: 理想滑阀是指径向间隙为零,工作边锐利的滑阀。 实际滑阀是指有径向间隙,同时阀口工作边也不可避免地存在小圆角的滑阀。 4、什么叫阀的工作点?零位工作点的条件是什么? 答:阀的工作点是指压力-流量曲线上的点,即稳态情况下,负载压力为p L ,阀位移x V 时,阀的负载流量为q L 的位置。 零位工作点的条件是 q =p =x =0L L V 。 5、在计算系统稳定性、响应特性和稳态误差时,应如何选定阀的系数?为什么? 答:流量增益q q = x L V K ??,为放大倍数,直接影响系统的开环增益。 流量-压力系数c q =-p L L K ??,直接影响阀控执行元件的阻尼比和速度刚度。 压力增益p p = x L V K ??,表示阀控执行元件组合启动大惯量或大摩擦力负载的能力 当各系数增大时对系统的影响如下表所示。 7、径向间隙对零开口滑阀的静态特性有什么影响?为什么要研究实际零开口滑阀的泄漏特性? 答:理想零开口滑阀c0=0K ,p0=K ∞,而实际零开口滑阀由于径向间隙的影响,存在泄漏 流量2c c0r = 32W K πμ ,p0c = r K π,两者相差很大。

理想零开口滑阀实际零开口滑阀因有径向间隙和工作边的小圆角,存在泄漏,泄漏特性决定了阀的性能,用泄漏流量曲线可以度量阀芯在中位时的液压功率损失大小,用中位泄漏流量曲线来判断阀的加工配合质量。 9、什么是稳态液动力?什么是瞬态液动力? 答:稳态液动力是指,在阀口开度一定的稳定流动情况下,液流对阀芯的反作用力。 瞬态液动力是指,在阀芯运动过程中,阀开口量变化使通过阀口的流量发生变化,引起阀腔内液流速度随时间变化,其动量变化对阀芯产生的反作用力。 习题 1、有一零开口全周通油的四边滑阀,其直径-3d=810m ?,径向间隙-6c r =510m ?,供油压力5s p =7010a P ?,采用10号航空液压油在40C 。工作,流量系数d C =0.62,求阀的零位系数。 解:零开口四边滑阀的零位系数为: 零位流量增益 q0d K C W =零位流量-压力系数 2 c c 0r 32W K πμ = 零位压力增益 p 0c r K π=将数据代入得 2 q0 1.4m s K = 12 3 c 0 4.410 m s a K P -=?? 11 p 0 3.1710a m K P =? 2、已知一正开口量-3 =0.0510m U ?的四边滑阀,在供油压力5s p =7010a P ?下测得零位泄 露流量c q =5m in L ,求阀的三个零位系数。 解:正开口四边滑阀的零位系数为: 零位流量增益 c q0q K U = 零位流量-压力系数 c c 0s q 2p K = 零位压力增益 q0s p 0c 0 2p K K K U = =

本科生毕业论文(设计) 题 目: 液压机械无级变速器传动系统 设计与仿真研究 姓 名: 孙东磊 学 院: 工学院 专 业: 机械设计制造及其自动化 班 级: 机制104班 学 号: 33110404 指导教师: 肖茂华 职称: 讲师 2014年5月1日 南京农业大学教务处制

目录 摘要 (1) 关键词 (1) Abstract (1) Key words (1) 1 绪论 (2) 1.1论文研究背景和意义 (2) 1.1.1无级变速器分类 (3) 1.2国内外研究现状 (4) 1.2.1国外研究现状 (4) 1.2.2 国内研究现状 (5) 1.3 本文所研究的主要目标和内容 (5) 2 液压机械传动系统理论研究 (6) 2.1液压机械无级变速的基本原理 (6) 2.1.1差动变速原理 (6) 2.1.2双电机驱动有级变速 (6) 2.1.3直流电机无级变速 (7) 2.1.4液压马达驱动无级变速 (7) 2.1.5机械液压式双流传动系统 (7) 2.2液压机械传动系统原理及液压系统元件的选择 (9) 2.3液压机械传动分/汇流的基本形式及特点 (10) 2.3.1定轴齿轮副分/汇流特点 (10) 2.3.2行星齿轮机构分/汇流特点 (10) 2.4液压机械传动分/汇流的组合形式 (12) 2.4.1分速-汇矩式 (12) 2.4.2分矩-汇速式 (15) 2.5分矩-汇速式组合方案特性分析 (17) 2.5.1液压机械传动系统转速特性 (17) 2.5.2 液压机械传动系统转矩特性 (18) 2.5.3液压功率分流比特性 (19) 2.5.4液压机械传动系统效率特性 (20) 2.6本章小结 (21) 3 液压机械无级变速器参数确定 (22) 3.1液压机械无级变速器方案 (22) 3.2 输出转速理论模型 (22) 3.2.1 液压路转速理论模型 (22) 3.2.2总输出转速理论模型 (23) 3.3结构参数关系 (24) 3.3.1等比传动条件下的参数关系 (24)